Датчик касания для станков с ЧПУ и установочные системы Производитель, Компания, Завод

PIONEER CNC MACHINE TOOL PROBE & SETTER SYSTEM И ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ СЕНСОРНОГО ДАТЧИКА

Дизайн продукта Harbin Pioneer основан на реализации собственных функций и использовании большего количества идей, чтобы нести коннотацию, а затем предоставить клиентам высококачественные, персонализированные, профессиональные и экономичные измерительные инструменты с ЧПУ и программное обеспечение для измерительных инструментов. За последние более 20 лет Pioneer настаивает на превосходном качестве независимых исследований и разработок измерительных инструментов Pioneer с ЧПУ. Компания Pioneer имеет десяток патентов на продукцию, а также разработала различные типы инструментов, используемых в станках с ЧПУ, и обозначила серию измерительного программного обеспечения с ЧПУ, накопила богатый производственный опыт. Мы разработали измерительный инструмент с ЧПУ, устройство для наладки инструмента и различные щупы для этих трех серий продуктов, чтобы удовлетворить различные потребности клиентов.

Система сенсорного датчика

Зондирование — лучшее решение для максимизации возможностей, качества, эффективности и точности измерительных инструментов станков с ЧПУ. Пробник Pioneer может помочь сократить время настройки и улучшить контроль процесса.

Посмотреть больше

Система наладки инструмента с ЧПУ

Pioneer предлагает решения для настройки длины и диаметра инструмента, обнаружения поломки инструмента. Это может снизить процент брака и сэкономить средства.

Посмотреть больше

Зонд стилус

Pioneer предлагает широкий ассортимент щупов и принадлежностей для щупов. Мы можем настроить вас для удовлетворения ваших особых потребностей.

Посмотреть больше

О компании Pioneer

Компания Harbin Pioneer M&E Technical Development Co, Ltd была основана г-ном Байчун Саном в 1995 году. После нескольких лет развития завод датчиков постепенно сосредоточил свой основной бизнес на разработке датчиков для станков с ЧПУ, производстве и продаже измерительных датчиков с ЧПУ и установочных систем. . В 1999 году название завода по производству датчиков было официально изменено на Harbin Pioneer M&E Technical Development Co, Ltd. В последние два десятилетия компания Pioneer сосредоточилась на области измерительных операций на станках с ЧПУ. Мы разработали зонды, приспособления для наладки инструмента и различные щупы для зондов для трех серий продуктов. Как первый производитель датчиков для станков с ЧПУ в Китае, Pioneer всегда настаивал на независимом развитии станков и инструментов и упорно трудился, чтобы выйти на мировой передовой уровень.

Решения Pioneer CNC Machine Probe & System

Узнайте, как машины и инструменты Pioneer значительно улучшают ваши производственные показатели — от повышения эффективности производства и повышения качества продукции до максимального снижения производственных затрат.

Решение для зондовых станков с ЧПУ View More

Фрезерный станок с ЧПУ

Токарный станок с ЧПУ

Шлифовальный станок с ЧПУ

Другие измерения с ЧПУ

Общее решение View More

Аэрокосмическая промышленность

Автомобильная промышленность

Электроника

Станки — Процессы обработки

Транспорт

НОВОСТИ И БЛОГ Pioneer CNC

ITES Шэньчжэньская промышленная выставка

Стенд: Зал 3, Стенд T16

Посмотреть больше

CIMT2021 Китайская выставка станков с ЧПУ

Стенд: зал E8, стенд B746

Посмотреть больше

CCMT2020 Китайская выставка станков с ЧПУ

Компания Harbin Pioneer M&E Technical Development Co, Ltd примет участие в Китайской выставке станков с ЧПУ CCMT2020, которая состоится в Шанхайском новом международном выставочном центре с 7 по 11 апреля 2020 г.

Посмотреть больше

Универсальный токарный станок по металлу: что это такое

20.03.2020

- Назначение и описание

- Разновидности

- Как устроен токарный станок, из чего он состоит

- Схема токарного станка со всеми основными устройствами

- Что делает токарный станок, как он работает

- Управление токарным станком: как включить устройство и начать работу

- Как установить и настроить токарный станок

- Как выбрать токарный станок по металлу и разобрать маркировку

Точение – один из наиболее популярных и востребованных способов металлообработки. В данной статье мы расскажем про устройство универсального токарного станка по металлу, что это за оборудование, какие у него технические характеристики, как выбрать и установить подходящий и провести на нём обработку, а также о его видах.

Фактически любое предприятие, работающее со сталью, имеет в цеху агрегат, способный вытачивать из заготовки цилиндрической формы нужные элементы, например, валы.

Сама конструкция применяется не только для работы с металлическими изделиями, но и с другими материалами. Первые прародители установок были созданы еще в 7 веке до нашей эры. Они использовались преимущественно для дерева или кости и имели примитивный механизм обрабатывания: деревянная станина, не самые прочные зажимы и ручной привод. Однако суть операции осталась прежней.

И только в начале восемнадцатого столетия появились первые модели, которые предназначались для работы на цехах с металлическими заготовками.

Сейчас современные аппараты имеют электрический привод, крепкое основание, прочный инструмент из инструментальной стали. Некоторые машины оснащены числовым программным обеспечением, то есть имеют высокую степень автоматизации.

Суть операции по металлообработке заключается в следующем. С двух сторон необработанный материал зажимается специальными фиксаторами. Шпиндели начинают вращение, вместе с ними, соответственно, приходит в движение и сама заготовка.

Затем используются различные инструменты. Резец снимает верхний слой с поверхности, производя основную операцию – точение. Универсальные аппараты также дополнительно обладают способностью делать отверстия, наносить резьбу.

Рассмотрим, какое назначение имеет данный агрегат. Он выполняет следующие функции:

- ● выработка винторезных метчиков и плашек – можно сделать из прутка полноценный болт, саморез;

- ● создание конуса – полного или усеченного, сплошного или полого;

- ● развертка отверстий – глухих или сплошных, их последующее шлифование, различная обработка;

- ● обрезка краев, торцевых частей;

- ● разрезка одного элемента на два и более.

Универсальные агрегаты имеют максимальный набор функций. Однако классическая старая модель может выполнять немногие задачи. Основной является снятие верхнего слоя металла с цилиндрической заготовки.

Однако классическая старая модель может выполнять немногие задачи. Основной является снятие верхнего слоя металла с цилиндрической заготовки.

Классификация изделий проходит по нескольким основаниям. Основные особенности и характеристики можно понять из маркировки. Рассмотрим, какие критерии являются основополагающими при выборе.

Класс точности работы токарного станка

Здесь все предельно просто. Чем лучше заточены инструменты, выверен чертеж, тем точнее будет результат. Но между ручным и автоматизированным процессом есть ощутимая разница. Оборудование, оснащенное ЧПУ, имеет большое преимущество перед трудом вручную. Особенно это касается мелких деталей.

Буква, поставленная в маркировке, характеризует класс точности. Приведем их в порядке возрастания от нормального до особо высокого в этой таблице:

|

Обозначение |

Допустимая погрешность в процентах |

Трудоемкость изготовления, % |

|

Н |

100 |

100 |

|

П |

60 |

140 |

|

В |

40 |

200 |

|

|

25 |

280 |

|

С |

16 |

450 |

Масса

Любое оборудование для металлообработки имеет значительный вес. В большинстве случаев требуется дополнительное укрепление полов, например, заливка бетонного основания. Обычно такие тяжелые конструкции помещаются на первом этаже.

В большинстве случаев требуется дополнительное укрепление полов, например, заливка бетонного основания. Обычно такие тяжелые конструкции помещаются на первом этаже.

От того, к какому классу относится агрегат, зависит то, что можно сделать на токарном станке, то есть – с чем работать. Небольшие установки хорошо справятся с мелкими деталями. Но если стоит вопрос об обработке в целях машиностроения, то зачастую его недостаточно. Посмотрим в небольшой таблице, какие разновидности различают:

|

Название |

Максимальная масса (в тоннах) |

|

Легкий |

до 1 |

|

Средний |

от 1 до 10 |

|

Тяжелый |

более 10 |

|

Уникальный |

выше 100 |

Степень автоматизации

Чем более автоматизированно работает машина, тем меньше физического труда должен применять сотрудник. Токарь испытывает меньше воздействия на свое здоровье на производстве, поскольку не обязан постоянно испытывать усталость, а также влияние высокого уровня шума.

Токарь испытывает меньше воздействия на свое здоровье на производстве, поскольку не обязан постоянно испытывать усталость, а также влияние высокого уровня шума.

Второе достоинство автоматов – ускорение всех процессов, повышение производительности. Особенно это касается серийного производства, когда все изготовление поставлено на конвейер.

Третье преимущество – уменьшение количества ошибок и увеличение точности. Обычно любые погрешности и дефекты – следствие ошибочных действий токаря. Отсутствие издержек на дефективные заготовки поможет существенно сэкономить. Рассмотрим, как работать на токарном станке по металлу, в зависимости от степени автоматизации:

- ● С ручным управлением. Привод двух основных движений (вращение и подача) механизирован. Но перемещение инструмента, установка заготовки, фиксация, снятие стружки, подача смазки – все это нужно делать вручную.

- ● Полуавтомат. Все перечисленные выше процедуры управляются компьютером.

Исключением является постановка и снятие детали.

Исключением является постановка и снятие детали. - ● Автомат. Самые прогрессивные модели, в основном они оснащены пультом ЧПУ. Оператор исключительно контролирует самостоятельную работу машины.

Широкий выбор автоматических установок представлен в интернет-магазине «Сармат». Их применение будет экономически выгодно не только на крупных заводах, но и на небольших мелкосерийных производствах.

Гибкость системы

Есть классические машины, а есть ГПУ, то есть гибкий производственный модуль. Второй отличается тем, что на нем можно быстро и просто перенастраивать назначение работы. То есть переходить с одного цикла на другой. Это выгодно, когда на производстве находится целая серия изделий с разным типоразмером.

Специальное назначение в обработке металла

Есть ряд машин, которые обладают уникальными возможностями. Они используются исключительно для одной операции, но выполняют ее максимально качественно и точно.

Универсальность

То, что можно делать на разных видах токарных станков, зависит от многозадачности. Универсальные аппараты имеют множество инструментов, а также обладают возможностью перемещения суппорта во многих направлениях. Классические агрегаты обладают только двумя осями движения, в то время как есть до 6 направлений.

Практически все изделия с ЧПУ дают возможность выполнять много задач, в том числе винторезные, все они представлены выше.

Старые модели обычно не оснащены пультом управления и имеют узкую направленность. Модернизация на производстве часто включает замену устаревших конструкций на более универсальные. Это позволяет не только ускорить производственный процесс, но и сократить трудозатраты, в некотором случае – рабочие места, так как теперь с новыми аппаратами множество действий за то же время может выполнить один оператор.

Конструкция всех установок включает в себя следующие узлы:

- ● Станина.

Это металлическое основание, которое держит на себе весь вес остальных элементов, а также обрабатываемую деталь. Также к ней крепятся все остальные части.

Это металлическое основание, которое держит на себе весь вес остальных элементов, а также обрабатываемую деталь. Также к ней крепятся все остальные части. - ● Фартук. Отвечает за преобразование энергии в движение.

- ● Бабки. Их две – одна просто отвечает за фиксацию, другая включает в себя двигатель и шпиндель, который удерживает и одновременно вращает заготовку.

- ● Суппорт. Он отвечает за инструмент – его перемещение и фиксирование.

- ● Коробка подач и прочие элементы, позволяющие изменять скорость и направление движения подвижных узлов.

- ● Числовой пульт управления, который, в свою очередь, включает дисплей, шкаф с кнопками и саму программу.

Это основные части, но есть и дополнительные системы, например, подача смазывающей и охлаждающей жидкости или отвод стружек.

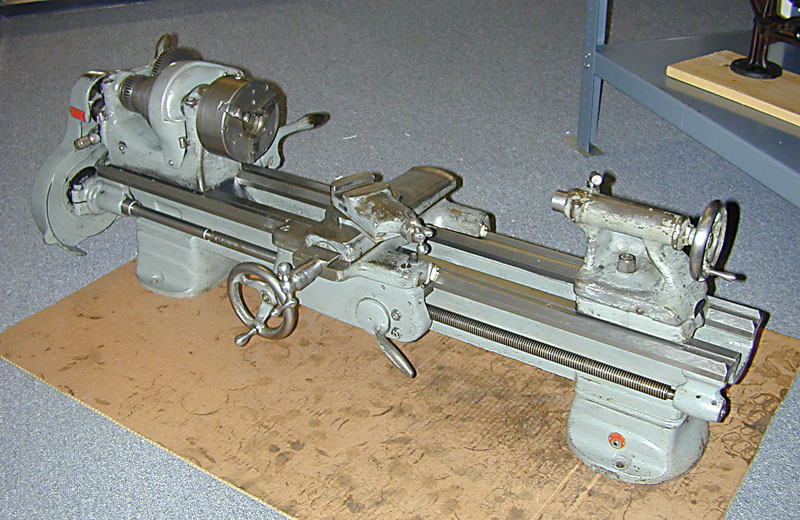

После словесного описания давайте посмотрим на реальный чертеж изделия:

На изображении мы видим универсальный прибор, который оснащен возможностью не только выполнять точение, но и нарезать резьбу.

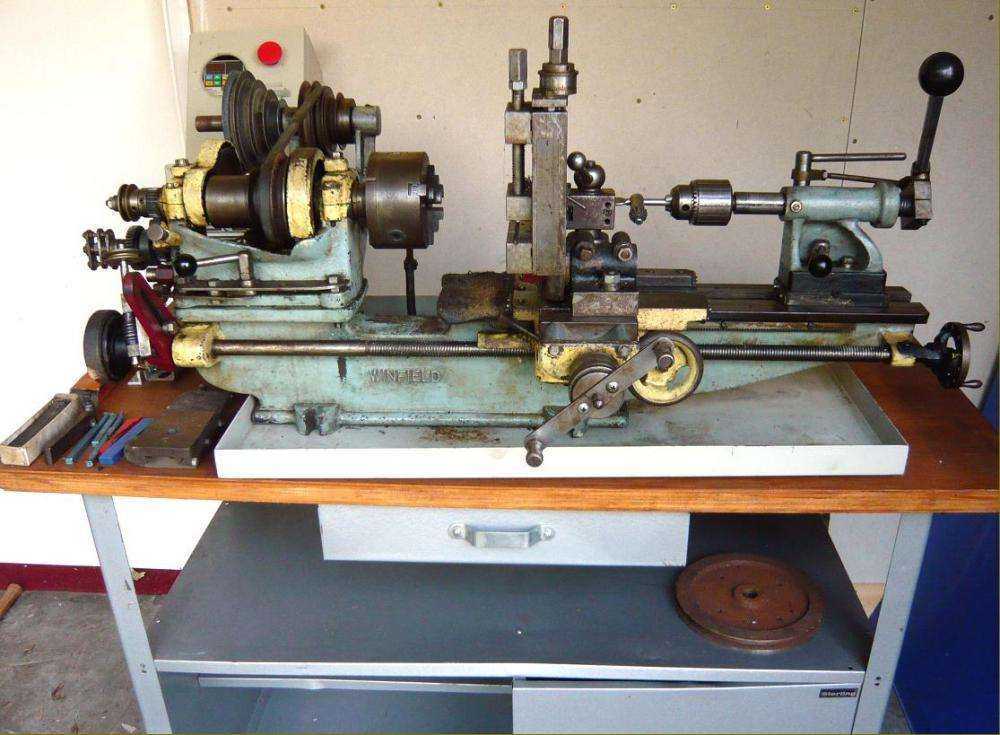

Вот еще одна схематическая фотография реального агрегата:

На ней мы видим помимо основных и второстепенные составляющие:

- ● Передняя и задняя тумбы. Это элемент станины, который несет на себе основную нагрузку. При конструировании учитывается также пощадь поверхности. Вторая их задача – обеспечение достаточной высоты для комфортной работы токаря.

- ● На фартуке расположено колесо и рукоятка для перемещения продольных и поперечных салазок.

- ● На задней бабке расположены также винты для фиксации.

- ● Посередине мы видим подвижный блок, который оснащен ручкой крепления резцедержателя и затяжной головкой – здесь устанавливается инструмент.

Что делает токарный станок, как он работает

Принцип работы оборудования довольно прост. Электродвигатель генерирует подачу энергии, которая в коробке скоростей превращается в силу движения – вращение передается на шпиндель или планшайбу. Эти элементы заставляют вращаться заготовку.

Эти элементы заставляют вращаться заготовку.

Одновременно с этим начинает двигаться суппорт. Вне зависимости от уровня автоматизации, существуют горизонтальные и вертикальные аппараты. Это влияет на то, какая ось передвижения инструмента является основной.

Таким образом, движения только два – вращение и подача. Оператор направляет суппорт в нужное место. Режущая часть снимает верхний слой с металлической поверхности, образуется стружка.

Сперва необходимо установить заготовку в двух шпинделях и проверить надежность крепления. Если на большой скорости один из держателей вылетит из своего места, возможны тяжелые последствия, как для аппаратуры, так и для инженера. Второй этап – выбор и установка инструмента. При классических задачах используются резцы, иногда могут понадобится сверла или метчики (при сверлении отверстий и нанесении внутренней резьбы). В оборудовании, оснащенном ЧПУ обе эти операции часто выполняются автоматически. На полуавтоматах это делает оператор.

На полуавтоматах это делает оператор.

Дальнейшие действия могут быть различными в зависимости от типа машины.

На автомате:

- ● Разработать проект, ввести данные в систему управления.

- ● Включить токарный станок.

- ● Следить за правильным исполнением процедуры.

Для ручного производства:

- ● Произвести включение двигателя.

- ● С помощью коробки скоростей выбрать оптимальное число вращений в секунду.

- ● Ручками и колесом управлять за передвижением суппорта, срезая нужный размер верхнего слоя.

Также на разных этапах должен проводиться контрольный замер. Затем можно произвести шлифовку.

Сперва необходимо выбрать подходящее место. Это должен быть первый этаж (либо следует заблаговременно использовать укрепленные потолочные перекрытия). Пол может быть земляным или бетонным. Само помещение должно иметь:

- ● хорошую вентиляцию;

- ● яркое освещение;

- ● меры по пожарной безопасности.

При работе с крупногабаритными элементами следует оснастить рабочее место подъемным механизмом, а также подъездной дорожкой – часто устанавливают рельсы. Для небольших деталей необходимо оборудовать отдельную тумбу для их размещения. Также понадобится зона для инструментов.

Толщина и тип фундамента зависит от массы оборудования. Основание может быть местным (заливка небольшого бетонного слоя непосредственно под станину) или общим, когда требуются стяжки и болты.

Настройка агрегата должна проводиться специалистами. Без уверенности в работоспособности и безопасности изделия включение не рекомендуется. Компания «Сармат» не только занимается реализацией профессионального оборудования для металлообработки, но и производит настройку всех важных систем.

На данном изображении показана установка аппарата на бетонном полу:

При покупке необходимо отталкиваться от:

- ● Потребностей производства.

Для мелкосерийной и эксклюзивной работы нужны универсальные устройства, которые можно перепрограммировать.

Для мелкосерийной и эксклюзивной работы нужны универсальные устройства, которые можно перепрограммировать. - ● Типа завода. В зависимости от размера обрабатываемых деталей (машиностроение или создание мелких элементов) потребуется разный вид машин по массе.

- ● Помещения цеха. Иногда удобнее установить вертикальные агрегаты вместо горизонтальных – они занимают меньше места, но подходят не для любых заготовок.

- ● Стоимости. Чем выше класс точности и больше функций, тем дороже стоит устройство. Мы не рекомендуем брать бывшие в употреблении аппараты, так как они могут быть просто испорчены неправильным обращением. А ремонт обойдется дороже, чем покупка нового.

Уделяйте внимание маркировке. На ней представлена вся необходимая информация и особенные технические характеристики.

Широкий ассортимент продукции представлен в каталоге интернет-магазина «Сармат». Компания занимается реализацией металлообрабатывающей техники с числовым пультом управления. Здесь можно купить оборудование разного ценового сегмента с высокой точностью.

Здесь можно купить оборудование разного ценового сегмента с высокой точностью.

В статье мы постарались разобрать все об универсальных токарных станках и о том, как на нем нарезать резьбу, производить обработку металла, делать отверстия. При работе придерживайтесь техники безопасности.

Архивы Токарные автоматы продольного точения TORNOS

Основанная в 1914 году, компания TORNOS одной из первых начала применять технологию продольного точения. Компания TORNOS производит токарные автоматы продольного точения и многошпиндельные токарные автоматы с ЧПУ, а также обрабатывающие центры для комплексной обработки деталей с прецизионной точностью, опираясь на программное обеспечение собственной разработки и всеобъемлющую сервисную поддержку. Имея штаб-квартиру в Швейцарии, TORNOS работает по всему миру, что позволяет компании быть ближе к своим клиентам. Производители из самых различных областей промышленности — от автомобилестроения и производства медицинских компонентов до точной механики и электроники — обращаются к TORNOS за уникальными технологическими решениями.

Компания ГАЛИКА, как официальный представитель компании TORNOS на территории РФ и стран СНГ, обеспечивает полный цикл продаж оборудования от выдачи технико-коммерческих предложений до ввода оборудования в эксплуатацию, гарантийного и постгарантийного обслуживания, снабжения запасными частями, а также оказания технологической поддержки нашим клиентам. В нашей работе мы соответствуем самым высоким швейцарским стандартам качества.

|

Станок |

Максимальный диаметр прутка |

Количество управляемых осей |

| SwissDECO | Ø 25,4 / 32 (36) мм | 11 |

| EvoDECO 10/10 | Ø 10 мм | 10 |

| EvoDECO 10/8 | Ø 10 мм | 8 |

| EvoDECO 16/10 | Ø 16 мм | 10 |

| EvoDECO 16/8 | Ø 16 мм | 8 |

| EvoDECO 20 | Ø 25,4 мм | 10 |

| EvoDECO 32 | Ø 32 мм | 10 |

| SwissNano | Ø 4 / 7 мм | 6 |

| Swiss GT 32 | Ø 32 мм | 6 |

| Swiss GT 32B (с осью B) | Ø 32 мм | 7 |

| Swiss GT 26 | Ø 25,4 мм | 6 |

| Swiss GT 26B (с осью B) | Ø 25,4 мм | 7 |

| Swiss GT 13 | Ø 13 мм | 6 |

| Swiss DT 26 | Ø 25,4 мм | 5 |

| Swiss DT 13 | Ø 13 мм | 5 |

| CT 20 | Ø 20 мм |

Мы предлагаем широкий ассортимент токарных автоматов, магазинов загрузки прутка и программного обеспечения, способный удовлетворить потребности заказчиков в самых разных отраслях промышленности.

Эксперт в области производства автоматов продольного точения

Компания Tornos — пионер в области производства автоматов продольного точения, обладающий более чем вековым опытом и непревзойденной компетенцией. Будучи производителем специализированного оборудования, компания поставляет заказчикам готовые решения «под ключ». Ассортимент продукции компании Tornos настолько широк, что в состоянии удовлетворить любые потребности производителей, независимо от диаметра обрабатываемых деталей или области применения оборудования. Богатейший опыт компании Tornos позволяет создавать инновационные решения и постоянно совершенствовать их.

Магазины загрузки прутка, повышающие производительность

Увеличить производительность токарных автоматов Tornos позволяет обширный модельный ряд магазинов загрузки пруткового материала. Все они чрезвычайно просты в управлении и программировании, имеют небольшую установочную площадь, легко интегрируются в технологические процессы и обеспечивают идеально точную подачу прутка. Преимущество для заказчика заключается в том, что и станок, и устройство загрузки прутка поставляются из одних рук.

Преимущество для заказчика заключается в том, что и станок, и устройство загрузки прутка поставляются из одних рук.

Программные обеспечения

TISIS: ваш пропуск в мир Индустрии 4.0

Программное обеспечение TISIS, предназначенное для интерактивной связи со станком и программирования, представляет собой решение для повышения эффективности производства, которое символизирует концепцию Индустрия 4.0. TISIS – это трамплин, который переносит пользователя в условия интеллектуального предприятия будущего и дает ему инструмент для интерактивной связи со станком, позволяя оперативно реагировать на непредвиденные ситуации и брать над ними контроль. TISIS открывает путь к действительно легкому программированию и контролю процессов в режиме реального времени. Программное обеспечение «знает» станочный парк пользователя и помогает ему выбрать оборудование, подходящее для обработки конкретной детали. Одновременно с этим пользователь получает возможность контролировать все опции станка, что позволяет снизить риск возникновения столкновений и связанного с ними простоя оборудования, устранить источники ошибок, а также повысить производительность, эффективность и качество обрабатываемых деталей.

Скачать каталог продукции

Компания STAMA | DEG

| СКАЧАТЬ КАТАЛОГ |

Информация о компанииSTAMA (Германия) – мировой производитель фрезерных и токарно-фрезерных обрабатывающих центров, который осуществляет разработку и изготовление модульной системы станков под индивидуальные потребности заказчика. Ключевым направлением деятельности компании Stama является предоставление готовых решений под конкретные производства, от разработки технологической концепции, расчета времени цикла обработки и стоимости детали до установки и наладки производственного цеха «под ключ». О компании Stama в цифрах

Компания Stama реализует свою продукцию более чем в 74 страны по всему миру таким известным компаниям как Rolex (Швейцария), Mercedes (Германия), Audi (Германия), Bosch (Германия), Seco (Швеция), Maral (Чехия), Kennametal (США), Sandvik (Швеция), Siemens (Германия), Volvo (Швеция), Peugeot (Франция), Volkswagen (Германия), Лукойл (Россия), КАМАЗ (Россия), Автоваз (Россия) и многие другие.

Инновационные решения — синоним StamaНа мировом рынке синонимом названия Stama является инновационные решения. Огромное количество сертификатов, зарегистрированных Ноу-хау и лицензий наглядно это иллюстрируют:

Решения под ключКомпания Stama предоставляет исключительно индивидуально подобранные системы оборудования, которые собираются из модулей под уникальные требования заказчика. Все модули делятся на 4 класса мощности и 45 типов станков. Принятие решения о том, из каких модулей будет собран станок, основывается на итоговом расчете показателя издержек на единицу продукции, хронометраже производственных циклов, анализе стоимости процессов. В итоге клиент получает не только самую производительную, но и самую экономически выгодную систему производства детали. В пакете технической документации содержатся не только параметры станка, но и детальное описание технологии процесса производства деталей, пробные обработки, программную симуляцию числового управления, описание изготовления опытной серии и ее параметров, предложения по оптимизации процессов и т. Оборудование целиком производится специалистами компании Stama в собственных цехах из комплектующих Европейских производителей, в основном из Германии. Станки Stama комплектуются ЧПУ всемирно-известных производителей — Siemens и FANUC. Компания постоянно дополняет пакет опций для ЧПУ, считая, что программное обеспечение должно быть не только удобным в использовании, но и существенно способствовать уменьшению издержек в расчете на единицу продукции. Преимущества компанииКомпания Stama делает главный фокус на предоставлении максимально эффективного решения обработки детали. В связи с этим на базе компании существует мощнейший инженерно-технический отдел, ежедневно работающий над совершенствованием оборудования. Все фрезерные и токарно-фрезерные обрабатывающие центры STAMA предназначены для высокопроизводительного и гибкого массового производства. Все компоненты, обеспечивающие производительность, например, диаметр подшипника шпинделя, параметры перемещений и т. Для тяжелых режимов резания была разработана жесткая конструкция подвижной стойки. Данная технология позволяет добиться очень большой производительности. Эталонными показателями среди аналогичного оборудования являются точность, мощность и стабильность благодаря использованию принципа конструкции общих салазок по оси Z. На оборудовании Stama возможна обработка прутка любого сечения из любого материала. Благодаря инженерным решениям в токарных центрах с двумя шпинделями и 4 установленными деталями издержки в расчёте на единицу продукции уменьшаются на 30% по сравнению с аналогичным оборудованием конкурентов. Обрабатывающие токарные центры Stama демонстрируют самую низкую стоимость капиталовложения в расчете на деталь (75% от среднерыночного показателя). На станках Stama возможно изготовление самых различных деталей из прутка без переналадки, используя 6-стороннюю обработку за одну установку (обеспечивается наивысшая точность детали). Отдельного упоминания заслуживает инструментальный магазин с интеллектуальной системой инструментообеспечения. Встроенный инструментальный магазин на 42 или 60 мест герметично защищен от попадания стружки и СОЖ. Запатентованная система инструментообеспечения позволяющая сократить время «от стружки до стружки». Инструментальная оправка ISO 40 , HSK-63 или HSK100. В линейке фрезерно-токарных центров особое место занимает передовая технология высокоточной и экономичной шестисторонней комплексной обработки деталей — из прутка или из заготовки в патроне. Высочайшее качество продукции

74% клиентов компании Stama покупают их оборудование для установки на производства автокомпонентов, что является лучшим доказательством непревзойденного качества станков. Например, при изготовлении шпиндельного узла используется следующая технология: после проверки шпиндельного вала на радиальное биение и тонкой балансировки пакеты подшипников монтируют в кондиционированном чистом помещении. Проверку на радиальное биение и баланс повторяют после установки приводной штанги и проведения 500 нагрузочных циклов пружинного пакета. Заключительный контроль смонтированного шпинделя заканчивается 10-часовой проверкой продолжительного хода на самых высоких оборотах. В изготовлении шпинделей и предварительном монтаже заняты 25 сотрудников, которые в год монтируют 800 фрезерных шпинделей с креплениями инструмента HSK A63/100, SK 40/50 и Capto C5/C6 для четырех различных классов мощности станков STAMA. Шпиндели изготавливаются с учетом минимальной внутренней смазки или внутренним подводом СОЖ под давлением до 120 бар, партиями по 5-10 штук. Опыт компании Stama

Видео о компании STAMA:Ресурсы и рекламно-информаионные материалыПрезентация |

Часовой токарный станок настольный: устройство, назначение, модели

Выбираем станок

Отнеситесь к подбору токарного станка внимательно, иначе использовать его будет сложно или не получится вообще. Сначала задумайтесь о том, для чего он вам нужен и что именно вы на нём будете делать.

Сначала задумайтесь о том, для чего он вам нужен и что именно вы на нём будете делать.

- Нужно ли вам выполнять только те работы, которые считаются стандартными для таких устройств (нарезание резьбы, сверление, токарные работы), или же ваши запросы выходят за их границы? Если вы хотите, скажем, обтачивать детали, шлифовать их, точить инструменты, то вам могут понадобиться дополнительные инструменты.

- С деталями каких размеров вы будете работать, и каков диаметр их обточек? От этих величин зависит расстояние до суппорта. В основном для бытовых работ вам хватит 30−40 мм.

- Насколько точные операции вам нужно производить?

- Каковы ориентировочные масштабы работы и частота эксплуатации?

Прикинув в голове все эти параметры, вы сможете выбрать нужную именно вам модель.

При подборе нужно обратить внимание на некоторые характеристики аппарата:

Куда устанавливается станок, и каков его вес. Есть мнение, что чем он тяжелее, тем точнее будет результат выполняемых работ, но это не так — эти две вещи никак не связаны

А вот на то, куда именно вы его поставите и как часто собираетесь транспортировать, стоит обратить внимание. Не приобретайте самый тяжёлый станок, если будете постоянно перевозить его с места на место, лучше отдайте предпочтение более лёгкой модели — до 45 килограммов весом.

Не приобретайте самый тяжёлый станок, если будете постоянно перевозить его с места на место, лучше отдайте предпочтение более лёгкой модели — до 45 килограммов весом.

Каково рабочее напряжение выбранной модели

В домах, как правило, проведена однофазная сеть в 220 В, и именно она подходит для большинства миниатюрных токарных станков по металлу. Настольный станок, тем не менее, может потребовать и трёхфазной сети 380 В, и тогда придётся менять проводку.

Какой мощности хватит для выполнения ваших задач. Обычно она бывает не более 400 Вт, чего достаточно для большинства бытовых целей. Она зависит от того, какие материалы вы будете обрабатывать.

С какой скоростью должен вращаться вал со шпинделем и можно ли её регулировать. Чем быстрее вращение, тем более оперативно можно выполнить любые работы, но для разных материалов (скажем, металла и дерева) потребуется регулировка этой настройки.

Наличие реверса шпинделя. Если его нет, то придётся менять положение ремня каждый раз, когда потребуется вращать деталь в другую сторону, что не всегда удобно.

Цена деления на шкале лимба подачи. Чем меньше одно деление, тем точнее можно будет скорректировать движение резца.

Какое расстояние разделяет заднюю и переднюю бабку. Этот параметр определяет, детали какой длины вы сможете обрабатывать.

Каков диаметр пиноли. С его возрастанием уменьшается вибрация детали во время работы.

Какие операции по металлу можно выполнять

Благодаря тому, что человеческий фактор был сведён к минимуму, операции по металлу стали значительно легче и приносят меньше брака. Получается так из-за программы, которая заложена в компьютер.

Она является таким своеобразным шаблоном, по которому компьютер понимает — готова деталь или нет. В этом разделе будет рассказано об операциях, которые может выполнять по металлу станок с ЧПУ.

Внешнее и внутреннее вытачивание деталей

Здесь всё просто, по крайней мере, для машины. Установленная заготовка, которая в будущем станет деталью, закрепляется на станке. Она может быть закреплена вручную или, если установлено соответствующее оборудование автоматически (чаще всего применяют именно автоматический вариант).

После начинается внешнее обтачивание детали при помощи либо лазера, либо лезвия, которое установлено на станок. Постепенно срезая лишнее, заготовка приобретает форму нужной детали. Так делается внешнее обтачивание деталей на станке с ЧПУ.

С внутренним всё примерно также, только с изменениями. После установки заготовки станок начинает сверлить, или как это называют по-другому, рассверливать отверстие у основания заготовки.

После того, как отверстие будет готов, компьютер сравнит его с шаблоном, который прописан в заданной программе. Если найдутся огрехи, он проанализирует — можно ли это исправить (как правило, да, ведь машины редко ошибаются). После заготовка шлифуется и деталь готова.

Продольная обработка заготовки

Продольная обработка — это метод, который применяют для изготовления полос, штрипсе, лент. В зависимости от программы, которая установлена в компьютер.

Такие работы на станке с ЧПУ выполняются преимущественно при помощи лазера, так как это позволяет избавиться от брака и ускоряет процесс работы. После установки заготовки, числовое программное управление на станке будет его обрабатывать в соответствии с заданным алгоритмом действий. Лазерный портал приводится в действие шаговыми двигателями, на котором он закреплён.

Черновая и чистовая обработка

Для начала что это вообще, такое. Черновая обработка металла состоит из подгона детали под нужный размер при помощи снятия слоёв металла.

Обычно в станке с ЧПУ эту роль выполняет компьютер после того, как деталь уже вырезана. Чистовая обработка идёт потом и представляет собой полировку поверхности изделия. Всё это станок выполняет по заданным алгоритмам.

Регулировка длины деталей

В программе, которую дают компьютеру, чётко прописаны размеры детали. Заготовки также дают подходящего размера. Перед тем, как вставить деталь, станок регулирует и настраивает сам себя для изготовления.

После этого он начинает выполнять работу, после чего сравнивает размер с теми, что были даны человеком. Если отклонений нет — деталь готова. Если есть — станок с ЧПУ начинает обтачивать деталь, снимая слои металла и регулируя длину.

Вытачивание пазов, выемок и отверстий

Пазы и выемки — это отверстия, которые делают на детали. Такие отверстия могут служить либо для того, чтобы в них могла войти другая деталь, либо для установки к какому-либо устройству. Станок с ЧПУ вытачивает такие отверстия при помощи лазера, делая при этом высокоточные разрезы.

Такие отверстия могут служить либо для того, чтобы в них могла войти другая деталь, либо для установки к какому-либо устройству. Станок с ЧПУ вытачивает такие отверстия при помощи лазера, делая при этом высокоточные разрезы.

Они могут быть прямоугольными, Т-образными, типа «ласточкин хвост», фасонными, сквозными, открытыми, закрытыми и другими. То, какой формы будет отверстие, зависит от детали и программы, которую человек установил в числовое программное управление.

Нарезание резьбы дюймового и метрического типа

Этот тип резьбы видели практически все. Она используется в основном для того, чтобы одна деталь могла прикручиваться к другой. Главными параметрами при изготовлении такой резьбы являются шаг и величина. Под шагом в данном случае имеется в виду:

Под шагом в данном случае имеется в виду:

- наружный диаметр, измеряемый между верхними точками резьбовых гребней, находящихся на противоположных сторонах трубы;

- внутренний диаметр как величину, характеризующую расстояние от одной самой нижней точки впадины между резьбовыми гребнями до другой, также находящихся на противоположных сторонах трубы.

Все параметры нужно вбить в компьютер станка, после чего он сам вырежет отличную и ровную резьбу при помощи лазера.

Справка! В любом случае параметры для изготовления резьбы на изделии вносятся человеком в компьютер станка, а тот, действуя согласно алгоритму, при помощи лазера делает превосходную резьбу.

Устройство

А сейчас стоит рассказать об устройстве этих станков. Всего выделяют шесть основных элементов устройства:

- станина;

- суппорт;

- лицевая бабка;

- тыльная бабка;

- прижимная бабка;

- открытый мотор.

Итак, теперь расскажу о каждом из них поподробнее.

Станина

Этот элемент предназначен для закрепления на ней всех узлов — как подвижных, так и неподвижных. Она является основой не только для часового, но и для всех других видов станков, так что это наиболее важный элемент.

Также станина позволяет механизму упираться в фундамент и принимать любую нагрузку, которая возникает в процессе работ. Но, даже несмотря на это, она всё равно считается самой долговечной деталью в станке.

Делается станина в основном из чугуна, но иногда её делают и из низкоуглеродистой стали.

Суппорт

Эта деталь — тоже одна из важнейших. Благодаря суппорту закреплённую заготовку можно передвигать вдоль и поперёк оси шпинделя, а также под углом этой самой оси. Благодаря этому можно с лёгкостью заготавливать детали.

Суппорт имеет крестовую конструкцию, а также имеет три движущих узла: нижние и продольные салазки, а также продольную каретку

Если почитать техническую литературу, то можно обнаружить, что эти узлы практически всегда называются по-разному, но это не так важно

Лицевая бабка

Передняя бабка (или лицевая) выполняет две функции одновременно: она придаёт будущей детали вращение, а также поддерживает её в процессе работы.

На лицевой бабке располагается панель управления, с помощью которой можно регулировать скорость вращения заготовки. Многие рабочие для упрощения работы прикрепляют возле этой панели подробную схему с описанием, где нужно повернуть, чтобы ускорить или замедлить вращение. Это также может быть полезно тем, кто только приступил к работе.

Тыльная бабка

Задняя (или тыльная) бабка нужна для фиксации деталей с большой длиной. Кроме того, на ней могут быть установлены различные инструменты, такие как свёрла или развёртки.

При работе возникают нагрузки на ось. Вся эта нагрузка идёт на упорный шарикоподшипник. Также на тыльной бабке установлено и зафиксировано оборудование центра за счёт конусного отверстия втулки. В такой центр можно установить какой-либо инструмент, после чего зафиксировать его. Это позволит избежать вращения инструмента вместе с деталью.

Вся эта нагрузка идёт на упорный шарикоподшипник. Также на тыльной бабке установлено и зафиксировано оборудование центра за счёт конусного отверстия втулки. В такой центр можно установить какой-либо инструмент, после чего зафиксировать его. Это позволит избежать вращения инструмента вместе с деталью.

Прижимная бабка

Она находится рядом с тыльной бабкой и является частью её. Как ясно из названия, прижимная бабка зажимает заготовку. Имеет вентили для зажимки, а также специальные движущиеся части.

Открытый мотор

Двигатель (или открытый мотор) — это как раз то, что и позволяет передней бабке вращать заготовку при помощи шпинделя. Подключённый к электросети, он начинает при помощи ремешков крутить шпиндель, а вместе с ним и заготовку, позволяя обрабатывать её со всех сторон.

В наше время в основном для токарных станков, в том числе и для часовых, используют в основном двигатели с короткозамкнутым ротором, но это также зависит от производителя и предназначения станка.

4 Как он работает и основы правильной эксплуатации

Работать на таком оборудовании довольно просто, не зря именно его выбирают для учебных заведений. В пиноли задней бабки находятся отверстия, куда и устанавливаются рабочие инструменты. Эта часть устройства подвижна и перемещается по направляющим. Ее положение подгоняют в соответствии с размерами обрабатываемой детали. Каретка суппорта также движется по направляющим во время работы и перемещает рабочий инструмент.

Движение каретки суппорта

Резцедержатели бывают разных видов. Их тип подбирается в зависимости от нагрузок и материала обрабатываемого изделия. Например, одиночные резцедержатели прекрасно справятся с работами среднего уровня сложности. Но сегодня все большей популярностью пользуются современные резцовые головки, на которых зафиксировано несколько режущих элементов одновременно, но школьный вариант станка работает с классическим набором.

Прежде чем начинать работы, следует внимательно ознакомиться с техникой безопасности. Если речь идет про школьный урок труда, то включать устройство и тем более обрабатывать заготовки можно только под присмотром учителя. На станину запрещается класть любые посторонние предметы, в том числе и инструменты. А элементы ременной передачи следует оградить. Нельзя опираться на части машины. Если возникли какие-либо неисправности, нужно немедленно оповестить учителя.

Если речь идет про школьный урок труда, то включать устройство и тем более обрабатывать заготовки можно только под присмотром учителя. На станину запрещается класть любые посторонние предметы, в том числе и инструменты. А элементы ременной передачи следует оградить. Нельзя опираться на части машины. Если возникли какие-либо неисправности, нужно немедленно оповестить учителя.

Работать следует только в специальной одежде, при этом следите, чтобы ее края не свисали. А волосы желательно спрятать под головным убором. Если предполагается образование стружки, то понадобятся еще и защитные очки. Перед запуском “Школьника” проверяют, надежно ли зафиксированы все узлы. Обязательно надо взглянуть на заземляющий провод и протестировать на холостом ходу исправность клавиш “Пуск” и “Стоп”. Если обнаруживается какая-нибудь неполадка, приступать к работе нельзя, пока она не будет устранена.

Если обнаруживается какая-нибудь неполадка, приступать к работе нельзя, пока она не будет устранена.

Как написать управляющую программу

Программы для работы станков с ЧПУ делаются в три шага, на каждом из которых определяется — как будет выглядеть новая деталь:

- Создание трёхмерной модели. Этот этап — создание модели заготовки, с которой будет осуществляться работа. Этим, в основном, занимаются не операторы, а дизайнеры, так как не все так хорошо понимают, как сделать хорошую трёхмерную модель.

- Инструкция. Имея трёхмерную модель, оператор задаёт параметры, которые станок должен будет выполнить при работе с заготовкой чтобы получилась деталь.

- Тестовый запуск. Он необходим чтобы проверить — правильно ли была написана программа для работы. Ведь если плохую программу сразу, без теста, запустить на станке — он испортит все заготовки. Поэтому оператор смотрит — правильно ли станок выполняет работу с заданной программой, а после смотрит на результат и решает — требуется доработка или нет.

Чаще всего она, конечно, требуется, но никаких критических ошибок она вывести не может.

Чаще всего она, конечно, требуется, но никаких критических ошибок она вывести не может.

После того как программа была установлена — станок готов к работе.

Для написания таких программ существует пять специальных приложений:

- AutoCAD.

- T-FlexCAD.

- NanoCAD.

- ArtCam.

- SolidWorks.

Сейчас о каждой будет рассказано по отдельности

AutoCAD

Эта программа была разработана компанией Autodesk специально для автоматического проектирования токарных работ. В AutoCAD есть функции трёхмерного моделирования, а также возможность работы с трёхмерными данными сканирования, что позволяет не тратиться на дизайнеров. Но, из-за отсутствия трёхмерной параметризации эта программа не является лучшим выбором.

T-FlexCAD

Эта программа была разработана компанией «Топ Системы» для разработки разного вида работ с токарными станками.

Имеет все нужные для этого функции, но лучшим выбором не является и популярностью не пользуется.

NanoCAD

Эта программа может работать как с трёхмерными, так и с двухмерными моделями. С её помощью могут проводиться расчёты работ, готовятся 3D и 2D модели, разнообразные чертежи и ещё много чего. Благодаря этой программе значительно облегчается работа операторов.

ArtCam

Эта программа нужна исключительно для создания трёхмерной модели. Расчёты работ или что-то подобное на ней производиться не может, зато модели получаются очень качественные.

SolidWorks

Это уже непросто программа, а целый программный комплекс. Выпущен он был ещё в 1995 году, но до сих пор считается одним из лучших среди разработки программ для токарных станков системой ЧПУ. Правда, стоит этот программный комплекс прилично, зато принцип «цена равна качеству» он прекрасно показывает.

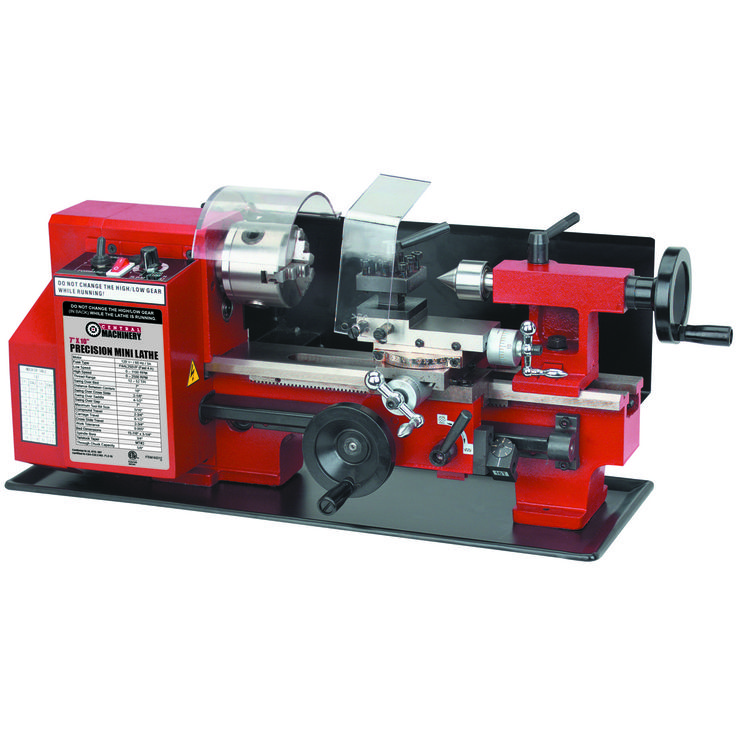

Классификация настольных токарных агрегатов

Настольные токарные станки имеют несколько модификаций:

- Револьверный. Особенность заключается в способе установки резца. Весь узел помещается в барабан. Появляется возможность вести несколько видов обработки детали без перестройки оборудования.

- Винторезный. Предназначен для ведения разнообразных операций.

- Многошпиндельный. Операции выполняются с заготовками разного диаметра.

- С ЧПУ. Идет подключение компьютерной программы. Без участия человека процесс проходит быстрее и качественнее.

На станке выполняются операции разной сложности — черновая обработка поковок, формирование нужной поверхности, расточка внутренней полости, срезание торцов.

Конструкция часового токарного станка С-95

Часовой токарный станок С-95 в основном станок представляет агрегат из станины, передней и задней бабок, суппорта и электродвигателя.

Станина станка С-95 (черт. С-95-01-00)

Станина станка представляет точеную балку (деталь 01), укрепленную на двух поддерживающих стойках (деталь 02 и 03). Верхняя часть ее располагает призматическими направляющими под бабки и суппорт. Для крепления передней и задней бабок в станине имеется Т-образный паз, а для крепления суппорта в средней части ее — сквозное окно.

Верхняя часть ее располагает призматическими направляющими под бабки и суппорт. Для крепления передней и задней бабок в станине имеется Т-образный паз, а для крепления суппорта в средней части ее — сквозное окно.

Передняя бабка токарного станка С-95 (черт. С-95-02а)

Передняя бабка токарного станка С-95 представляет вильчатую стойку (деталь 04) со стальными калеными коническими втулками (деталь 02-02). Шпиндель (деталь 02а-04) имеет гнездо под цангу или оправку. Регулировка шпинделя производится путем подтяжки заднего конуса. Смазка шпинделя из кольцевых карманов в бабке производится через отверстия во втулках с установленными в них фильтрами из фетра. Шкив (деталь 02-09) между опорами шпинделя заклинен стопорным кольцом (деталь 02-10). Крепление цанги (деталь 02-23) производится при помощи цангодержателя (деталь 02а-02) и маховичка (деталь 02а-03).

Для крепления бабки на станине имеется эксцентриковый зажим. В случае, когда бабка используется как делительная головка (при нарезке зуба трибов), на торце шкива (деталь 02-09) засверлены два ряда делительных отверстий, а задняя вилка бабки снабжена фиксирующим приспособлением.

Суппорт обычный для настольно-токарных станков с поворотной верхней частью.

Задняя бабка токарного станка С-95 (черт. С-95-03)

Задняя бабка токарного станка С-95 представляет стойку (деталь 03-01) со шпинделем (деталь 03-02), перемещающимся от рычага (деталь 03-21). Шпиндель имеет посадочное гнездо под цангу или центр и отверстие под цангодержатель. Перемещение шпинделя может регулироваться упором (деталь 03-29). При центровых работах зажим шпинделя производится барашком (деталь 03-06). Крепление бабки на станине производится эксцентриком (деталь 03—13) при помощи рукоятки.

Приспособление для фрезерования и наружного шлифования (черт. С-95-05)

Приспособление для фрезерования и наружного шлифования представляет систему головки, несущей квилльную установку (черт. С-95-06), ползушки, на которой головка может быть повернута на угол ±90°, и стойки, в направляющих которой ползушка с головкой могут быть регулируемы по высоте от ходового винта. Приспособление крепится на суппорте под любым углом относительно бабки.

Приспособление для внутреннего шлифования (черт. С-95-07)

Приспособление для внутреннего шлифования крепится вместо резцедержателя на суппорте. Корпус приспособления шарнирно соединен с основанием и может регулироваться по высоте винтом. В каленых втулках корпуса вращается удлиненная втулка с закрепленным на ней шкивом. Опоры этой втулки защищены от попадания пыли с одной стороны колпачком, с другой — шкивом. Шпиндель приспособления, несущий камень, размещается в удлиненной втулке и имеет возможность осевого перемещения в последней; вращение получает от втулки благодаря связывающей их шпонке.

Подручник (черт. С-95-08)

Подручник крепится на станине (деталь 01) и регулируется по высоте зажимным винтом (деталь 08-06).

Стойка подручника (деталь 08-03) связана шарнирно с планкой (деталь 08-02), закрепляемой на станине так, что может быть вместе с подручником откинута в заднее положение на 180°.

Контрпривод (черт. С-95-09)

Контрпривод смонтирован на деревянном щите. Вал контрпривода расположен на шарикоподшипниках, имеющих своими опорами две стойки. В непосредственной близости от ведущих шкивов на щитке укреплена еще одна стойка, служащая для монтажа направляющих роликов.

Вал контрпривода расположен на шарикоподшипниках, имеющих своими опорами две стойки. В непосредственной близости от ведущих шкивов на щитке укреплена еще одна стойка, служащая для монтажа направляющих роликов.

Старые советские модели станков по дереву и металлу

Советское оборудование все еще эксплуатируется на производстве. Некоторые принципиально предпочитают оборудовать домашние мастерские агрегатами из СССР.

Важно!

На советское оборудование иногда проблемно найти оснастку или комплектующие в случае поломки.

Токарно-винторезный станок ИТ-1М

Станок облегченного типа предназначался для наработки практики в мастерских. Позволяет обрабатывать цилиндрические заготовки снаружи, сверлить и растачивать, нарезать резьбу. В настоящее время снят с производства.

Токарно-винторезный станок ТВ-6

Появился на рынке в 80-х годах. Применяется в основном для обучения будущих токарей в мастерских и учебных центрах. Позволяет выполнять базовые операции.

Характеристики:

- Диаметр шпинделя — 12 мм.

- Частота вращения шпинделя — 130-170 об./мин.

- Расстояние между центрами — 350 мм.

- Максимальная длина обработки — 300 мм.

Токарные станки Универсал 2 и Универсал 3

Настольные станки для изготовления мелких деталей. Возможно выполнение большинства токарных работ. Максимальный диаметр и длина заготовки — 12,5 см и 18 см.

Токарный станок ТШ-3

Выполняет функцию точильного и шлифовального агрегата. Пригоден к эксплуатации в домашней мастерской и промышленных целях. Кроме классических токарных работ, агрегат пригоден для финишной шлифовки изделий и заточки режущих, а также слесарных инструментов.

1Е61М, 1Е61ПМ, 1Е61ВМ токарно-винторезные станки

Относятся к специальным станкам, обеспечивающим более высокую точность обработки. Все три модификации относятся к токарно-винторезной группе с высотой над центрами 175 мм.

Диаметр обрабатываемого прутка не превышает 32 мм. Максимальное расстояние перемещения суппорта составляет 200 мм.

Максимальное расстояние перемещения суппорта составляет 200 мм.

Токарно-винторезный станок 1М63Н

Многофункциональный агрегат, предназначенный для выполнения всех типов токарных операций. Данная модель позволяет также работать с коническими поверхностями и нарезать многозаходные резьбы.

Буква Н в маркировке говорит о способности получить размеры нормальной точности. Возможна установка дополнительной оснастки при работе с крупногабаритными заготовками.

Токарно-револьверный станок 1341

Станок револьверной группы позволяет выполнять обработку с использованием нескольких инструментов одновременно. Доступные операции:

- Обработка наружных и внутренних поверхностей.

- Нарезка резьбы.

- Сверловка, зенкование, развертывание.

- Работа с фасонными поверхностями.

Обработка выполняется в автоматическом и полуавтоматическом режиме. Возможно изготовление деталей из прутка и штучных заготовок.

Токарно-винторезный станок 1Н65

Усовершенствованная модификация агрегата 1М65. Возможна обработка цилиндрических и конических деталей, а также сложных фасонных поверхностей.

Возможна обработка цилиндрических и конических деталей, а также сложных фасонных поверхностей.

Технические характеристики:

- Высота центра над станиной и суппортом — 500 и 325 мм.

- Диаметр шпинделя — 128 мм.

- Максимальный вес заготовки — 5 т.

- Максимальный диаметр заготовки в кулачках — 870 мм.

Токарно-винторезный станок 1М63

Разработан в 50-х годах для обработки заготовок из разного металла. По тем временам это был агрегат с уникальными характеристиками, и его закупали крупные промышленные предприятия. Он обеспечивал высокое качество и точность обработки при точении изделий любой сложности.

Станок токарно-винторезный 1А616

Агрегат выпущен в 50-х годах прошлого века. В ту эпоху технические характеристики были одними из лучших. На многих предприятиях станок успешно используется по сей день.

Оборудование предназначено для широкого спектра работ с небольшими заготовками. Буква А говорит про особо высокую точность обработки. Возможно нарезание модульной, дюймовой, питчевой резьбы без перестройки кинематики.

Возможно нарезание модульной, дюймовой, питчевой резьбы без перестройки кинематики.

Токарный школьный станок ТВ-4

Разрабатывался для обучения токарному делу в школьных мастерских и учебных центрах. Универсальный станок, пригодный для выполнения базовых токарных операций. Имеет небольшой вес и габариты, из-за чего пользуется популярностью в домашних мастерских.

Токарный станок по металлу Школьник ТВ-7

Станок с ручным управлением, предназначен для обработки заготовок 100-300 мм. Поддерживает четыре скоростных режима. Позволяет выполнять базовые операции — наружное точение, расточка, нарезка метрической резьбы, обработка торца, сверление отверстий. Назначение — практическое обучение будущих токарей.

Настольный токарный станок по металлу ТВ-16

Станок с малыми габаритами для выполнения операций средней сложности. Доступно сверление отверстий, нарезка резьбы, наружное точение, расточка.

Параметры:

- Расстояние между центрами — 250 мм.

- Максимальный диаметр заготовки над станиной — 160 мм.

- Диаметр отверстия шпинделя — 18 мм.

- Мощность — 0,4-0,5 кВт.

Технические характеристики станка Т-28

| Наименование параметра | Т-65 | С-95 | Т-28 |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 120 | 50 | 130 |

| Наибольший диаметр заготовки над суппортом, мм | 30 | 12 | 14 |

| Высота центров над плоскими направляющими станины, мм | 65 | 32 | 65 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 200 | 125 | 220 |

| Наибольшая длина обтачивания, мм | 70 | 38 | 55 |

| Наибольшая высота держателя резца, мм | 7 х 7 | 6 х 9 | 8 х 8 |

| Высота от опорной поверхности резца до линии центров, мм | 6 | 6 | 6 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 50 | ||

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 10 | 8 | 10 |

| Конус Морзе шпинделя | № 1 | 39°30` | № 0 |

| Число ступеней частот прямого вращения шпинделя | 3 | 3 | 3 |

| Частота прямого вращения шпинделя, об/мин | 77, 66, 55 | 1300. .3000 .3000 | 1440, 2500, 4300 |

| Суппорт. Подачи | |||

| Наибольшее поперечное перемещение суппорта, мм | 70 | 44 | 55 |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,05 | 0,01 | 0,01 |

| Наибольшее перемещение резцовых салазок, мм | 70 | 38 | 55 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,01 | 0,01 |

| Угол поворота резцовых салазок, град | ±90° | ±90° | ±60° |

| Задняя бабка | |||

| Конус задней бабки | Морзе №1 | 39°30` | Морзе №0 |

| Наибольшее перемещение пиноли, мм | 45 | 30 | 45 |

| Электрооборудование | |||

| Электродвигатель главного привода, кВт | 0,25 1400 об/мин | 0,15 2700 об/мин | 0,27 2800 об/мин |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 675 х 300 х 250 | 420 х 200 х 250 | 650 х 255 х 222 |

| Масса станка, кг | 19 | 19,2 | 25 |

Список литературы:

Настольный токарный станок Т-28. Руководящие материалы, Минск, 1974

Руководящие материалы, Минск, 1974

Головин Г.М., Пешков Е.О. Специальные станки в приборостроении, 1952

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Локтева С.Е. Станки с программным управлением, 1986

Модзелевский А. А., и др. Токарные станки, 1973

Пекелис Г. Д., Гельберг Б.Т. Технология ремонта металлорежущих станков, 1970

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

Главная

О компании

Новости

Статьи

Прайс-лист

Контакты

Справочная информация

Скачать паспорт

Интересное видео

Деревообрабатывающие станки

КПО

Производители

Разновидности станков

На сегодняшний день существует множество типов токарных станков. Каждый из них отличается своими характеристиками, функциональными возможностями, системой управления и конструкцией.

Каждый из них отличается своими характеристиками, функциональными возможностями, системой управления и конструкцией.

Виды токарного оборудования:

Токарно-винторезные. Считаются самыми распространёнными станками. Используются для изготовления единичных деталей и серийного производства. С их помощью можно изготавливать резьбу с наружной и внутренней стороны заготовок, обтачивать цилиндрические и конусовидные заготовки, обрабатывать торцы. Винторезные модели позволяют мастеру создавать отверстия различного диаметра, проводить зенкеровку и развертку. При наличии копировального устройства появляется возможность создавать сложные контуры без фасонных резцов.

Сверлильные. Большая группа оборудования, к которой относится вертикальный токарный станок, радиальный, одношпиндельный, многошпиндельный и горизонтальный. С помощью таких машин сверлятся отверстия разного диаметра, создаётся резьба

При выборе сверлильных станков требуется уделять внимание ходу шпинделя, мощности электродвигателя, расстоянию от рабочего стола до патрона, максимальному диаметру создаваемых отверстий.

Расточные. Многофункциональное оборудование, которое позволяет создавать отверстия в заготовках, нарезать резьбу мечиками, создавать пазы на поверхности деталей, зенкеровать и растачивать отверстия

Для точной обработки используют алмазные расточные станки.

Шлифовальные. Станки, на которые устанавливаются диски со сменными шлифовальными кругами. С их помощью обрабатываются детали различной формы с наружной и внутренней стороны. Дополнительно можно разрезать заготовки, затачивать режущие инструменты. Качество обработки зависит от зернистости шлифовального круга. Крупной фракцией снимают грубые слои металла с заготовки. Мелкая фракция предназначена дли финишной шлифовки.

Притирочные. На рабочей части устанавливаются специальные притиры, на поверхности которых нанесён абразивный порошок.

Хонинговальные. На шпинделе таких станков закрепляется специальная головка (хонон), которая представляет собой бруски с нанесение абразивного порошка. Рабочая часть вращается и движется в двух направлениях, обрабатывая неподвижное отверстие в заготовке.

Зубообрабатывающие. На таком оборудовании устанавливается множество фасонных резцов.

Также нельзя забывать про резьбообрабатывающее и фрезерное оборудование. Они используются для обработки отверстий, нарезания резьбы, торцевания, создания деталей различной формы. В магазинах можно увидеть универсальные токарные станки с ЧПУ. Это универсальное оборудование, которое может выполнять различные задачи. После настройки программы оператором, система сама начинает работу.

Токарно-сверлильный станок

Статья «Опыт модернизации оборудования с ЧПУ на ОАО «Долгопрудненское научно-производственное предприятие». К 75-летию предприятия» из журнала CADmaster №4(39) 2007 (октябрь-декабрь)

Главная » CADmaster №4(39) 2007 » Машиностроение Опыт модернизации оборудования с ЧПУ на ОАО «Долгопрудненское научно-производственное предприятие». К 75-летию предприятия

Страницы истории

История ОАО «Долгопрудненское научно-производственное предприятие» (ДНПП) — одного из ведущих отечественных заводов авиационной промышленности — берет начало 5 мая 1932 года, с основанием предприятия «Дирижаблестрой». Это, наверное, единственное предприятие в стране, которое в разное время производило три вида летательных аппаратов — дирижабли, самолеты и ракеты. Одним из создателей этой организации стал известный итальянский пионер дирижаблестроения Умберто Нобиле. Затем предприятие получило название «Долгопрудненский машиностроительный завод» (ДМЗ). Так его и по сей день называют в городе Долгопрудный. В настоящее время ДНПП входит в Концерн ПВО «Алмаз-Антей».

Это, наверное, единственное предприятие в стране, которое в разное время производило три вида летательных аппаратов — дирижабли, самолеты и ракеты. Одним из создателей этой организации стал известный итальянский пионер дирижаблестроения Умберто Нобиле. Затем предприятие получило название «Долгопрудненский машиностроительный завод» (ДМЗ). Так его и по сей день называют в городе Долгопрудный. В настоящее время ДНПП входит в Концерн ПВО «Алмаз-Антей».

Несколько фактов истории. В 60-х годах три завода Министерства авиационной промышленности СССР (МАП) в течение трех лет не смогли освоить производство необходимой в то время для нужд обороны ракеты «3М9» зенитно-ракетного комплекса «Куб» (рис. 1). ДМЗ же за полтора года вышел на серийный выпуск этих изделий. В 1981 году после безуспешных попыток трех заводов освоить изготовление ракеты «Р-33» класса «воздух-воздух» (рис. 2), которые планировалось применять на самолетах МИГ-31 в составе комплекса ПВО «Заслон», это задание получил ДМЗ. Документация была получена в феврале, а уже в четвертом квартале этого же года было начато серийное производство ракеты.

Документация была получена в феврале, а уже в четвертом квартале этого же года было начато серийное производство ракеты.

Рис. 1. Ракеты «3М9» производства ДМЗ на зенитном ракетном комплексе «Куб» Рис. 2. Ракеты «воздух-воздух» Р-33 на самолете МИГ-31 в составе системы управления вооружением «Заслон»

Мы хотели бы рассказать читателям о работах по модернизации парка станков с программным управлением, проводившихся с 2000 по 2006 год на ОАО «Долгопрудненское научно-производственное предприятие». Целью этих работ стало восстановление и сохранение работоспособности станков, повышение технического уровня, переход с перфоленты на электронные носители информации, замена изношенных и морально устаревших устройств ЧПУ, создание локальных сетей станков с ЧПУ с перспективой включения их в единую информационную сеть предприятия.

Во все годы своего существования предприятие уделяло большое внимание поддержанию высокого технического уровня, развитию инженерных и технологических служб как решающего фактора при освоении производства сложной ракетной техники.

Предприятие всегда стремилось осваивать современные технологии и прогрессивное технологическое оборудование, в том числе — с ЧПУ. Так, еще в 1966 году ДМЗ одним из первых получил и внедрил в производство фрезерный станок с ЧПУ ФП-4 № 002, выпущенный Горьковским заводом фрезерных станков (рис. 3).

Рис. 3. Первый станок с ЧПУ модели ФП-4

В непростые 90-е годы на ДНПП эксплуатировалось уже довольно много станков с ЧПУ, благодаря которым в значительной степени был обеспечен выпуск военной техники и гражданской продукции (рис. 4). И это в сложных условиях реформирования экономики страны!

Рис. 4. Ракеты 9М317, выпускаемые в настоящее время ДНПП, в составе корабельного зенитно-ракетного комплекса «Штиль-1»

В 1999 году парк оборудования с ЧПУ на предприятии насчитывал около 200 единиц, однако большинство из них было введено в эксплуатацию еще в 70−80−х годах.

С 1990 года новое оборудование с ЧПУ практически не приобреталось. Более 90% станков работали с перфолентой (УЧПУ Н22−1 М, Н33−2 М, Н33−1 М, КУРС 33, ЛУЧ 33 и др.) или использовали перфоленту для ввода управляющих программ в память (УЧПУ 2С42, Bosch-Альфа2, Fanuc 6 М, Fanuc 6 Т, CNC1600 и др.). Некоторые УЧПУ вообще не имели устройств ввода-вывода программ (2Р22, Электроника НЦ-31). Примерно 30% оборудования было неисправно из-за отказов и износа электронной части УЧПУ или механической части станка. Еще 30% использовалось эпизодически из-за морального устаревания, низкой надежности и точности. Поэтому вопрос об обеспечении работоспособности парка станков с ЧПУ на заводе встал с особенной остротой.

С 2000 года в планы организационно-технических мероприятий ДНПП, которые ежегодно составлялись и утверждались на техническом совете предприятия и генеральным директором, стали включаться и работы по модернизации оборудования с ЧПУ. При этом было выбрано несколько направлений в зависимости от технического состояния станков, их технологического назначения и финансовых возможностей предприятия.

Первое направление. Восстановление устаревших и неисправных станков с ЧПУ до современного уровня надежности, функциональности и точности

Для реализации этого направления были использованы устройства нового поколения на базе промышленных компьютеров типа IBM PC. В качестве основного УЧПУ применялось оборудование серии NC санкт-петербургской фирмы «Балт-систем» — NC100, NC110 и NC200 с синхронными цифровыми приводами и высокоточными датчиками перемещений. Эта, так называемая «глубокая» модернизация применялась в основном к совсем «убитым», неисправным станкам и предусматривала замену устройства ЧПУ, приводов и датчиков перемещений, отладку программного обеспечения УЧПУ для каждого конкретного станка. На некотором оборудовании достаточно было лишь заменить УЧПУ. Наиболее затратная с финансовой точки зрения, такая модернизация, тем не менее, позволяет получить качественно новый станок современного технического уровня. Ответственность за это направление на предприятии была возложена на отдел главного механика, курирующий все работы по модернизации и сдачи в эксплуатацию модернизированного станка «под ключ». В случае необходимости привлекались подрядные организации.

В случае необходимости привлекались подрядные организации.

За период с 2000 по 2006 год 31 станок был полностью оснащен устройствами числового программного управления нового поколения типа NC100, NC110, NC200 и современными приводами и датчиками (рис. 5, 6).

Рис. 5. Реконструированный токарный станок РТ755Ф3−01, оснащенный УЧПУ NC200 фирмы «Балт-систем» (ДНПП, 2001 г.)

Рис. 6. Устройство числового программного управления NC200

Использование современных технических решений позволило сократить объем монтажа электрической части станка, снизить стоимость модернизации, повысить качество. При этом модернизация проводилась силами самого предприятия (рис. 7). Она обеспечила точность и надежность оборудования, удобство работы со станком и ввод информации с дискет и портативных компьютеров (рис. 8, 9).

Рис. 7. Специалисты отдела главного механика ОАО ДНПП проводят работы по комплексной модернизации обрабатывающего центра модели 2202ВМФ4 (производство завода «Жальгирис», г. Вильнюс, 1987 г.) с заменой УЧПУ 2С42−65 на NC200

Рис. 8. Применение оптических датчиков линейных перемещений позволяет повысить точность обработки и обеспечить стабильность размеров обрабатываемых деталей. Сфера их применения в станках с ЧПУ на ОАО ДНПП постоянно расширяется

7. Специалисты отдела главного механика ОАО ДНПП проводят работы по комплексной модернизации обрабатывающего центра модели 2202ВМФ4 (производство завода «Жальгирис», г. Вильнюс, 1987 г.) с заменой УЧПУ 2С42−65 на NC200

Рис. 8. Применение оптических датчиков линейных перемещений позволяет повысить точность обработки и обеспечить стабильность размеров обрабатываемых деталей. Сфера их применения в станках с ЧПУ на ОАО ДНПП постоянно расширяется

Рис. 9. Применение современных высокоточных цифровых приводов переменного тока позволило улучшить динамику приводов станка, значительно повысить скорость быстрого хода и производительность обработки

Рис. 9. Применение современных высокоточных цифровых приводов переменного тока позволило улучшить динамику приводов станка, значительно повысить скорость быстрого хода и производительность обработки

Применение синхронных поворотных столов производства ОАО «Рухсервомотор» (г. Минск) позволило применять силовое резание с поворотом детали при многокоординатной обработке (рис. 10).

Минск) позволило применять силовое резание с поворотом детали при многокоординатной обработке (рис. 10).

Рис. 10. Реконструированный обрабатывающий центр MCFHD-80 (производство ЧССР, 1986 г.), оснащенный УЧПУ NC110 и синхронным поворотным столом (ДНПП, 2003 г.)

Замена устаревшей электроники на импортных станках производства 80-х годов XX века обеспечило надежность и точность их работы (рис. 11, 12).

Рис. 11. Токарный станок с ЧПУ мод. SPT16NC (производство ЧССР, 1987 г.), на котором устаревшее УЧПУ NS660 было заменено на NC200 фирмы «Балт-систем» (ДНПП, 2003 г.) Рис. 12. Токарный станок с ЧПУ мод. EEN-320 (производство Венгрия, 1988 г.), на котором в 2004 г. неисправное УЧПУ PNC721 было заменено на УЧПУ NC200

Второе направление. Замена устаревших фотосчитывающих устройств (ФСУ) с вводом управляющих программ с перфоленты на электронные считывающие записывающие устройства (ЭСЗУ) с электронными картриджами и на микропроцессорные устройства модели ЭСЗУ-К

Это более простая и дешевая модернизация применялась для работающих станков производства 70-х и 80-х годов, у которых ввод управляющих программ осуществлялся с перфоленты (в основном восьмидорожечной, шириной 25,4 мм) через ФСУ. Таких станков на предприятии в конце 90-х годов насчитывалось более 100 единиц, поэтому поле для модернизации было довольно широкое. На станке демонтировалось ФСУ, а вместо него на специальную панель ставились ЭСЗУ или ЭСЗУ-К разработки и производства ООО «АЗиК» (г. Москва) (рис. 13). На первом этапе, с 2000 по 2002 год, устанавливались ЭСЗУ с передачей управляющих программ с помощью энергонезависимого электронного картриджа, разработанного в 2000 году фирмой «АЗиК» специально для ДНПП (рис. 14).

Таких станков на предприятии в конце 90-х годов насчитывалось более 100 единиц, поэтому поле для модернизации было довольно широкое. На станке демонтировалось ФСУ, а вместо него на специальную панель ставились ЭСЗУ или ЭСЗУ-К разработки и производства ООО «АЗиК» (г. Москва) (рис. 13). На первом этапе, с 2000 по 2002 год, устанавливались ЭСЗУ с передачей управляющих программ с помощью энергонезависимого электронного картриджа, разработанного в 2000 году фирмой «АЗиК» специально для ДНПП (рис. 14).

Рис. 13. Устройство ЧПУ «Луч 33» фрезерного станка ФП-7CМН3, оснащенное электронным считывающим записывающим устройством (ЭСЗУ) производства фирмы «АЗиК» (ДНПП, 2001 г.)

Рис. 14. Энергонезависимый картридж (разработка ООО «АЗиК») для передачи управляющих программ на станки с ЧПУ. Объем картриджей — 32, 128 и 256 Кбайт, срок службы — 10 лет

Картридж сконструирован на специальных микросхемах, которые обеспечивают многократную перезапись информации и не требуют подзарядки. Управляющая программа на картридж с помощью специального программного обеспечения записывается на ПЭВМ рабочего места технолога-программиста (рис. 15). Кроме того, такие программы можно записывать с использованием порта USB, для чего на предприятии было разработано и внедрено специальное устройство и программное обеспечение (рис. 16).

Управляющая программа на картридж с помощью специального программного обеспечения записывается на ПЭВМ рабочего места технолога-программиста (рис. 15). Кроме того, такие программы можно записывать с использованием порта USB, для чего на предприятии было разработано и внедрено специальное устройство и программное обеспечение (рис. 16).

Рис. 15. Устройство для записи УП на картридж с компьютера на рабочем месте технолога-программиста

Рис. 16. Малогабаритное микропроцессорное устройство для записи УП на картридж с ПК через порт USB (разработка ДНПП, 2003 г.)

Применение ЭСЗУ в общем не изменяет технические характеристики оборудования, однако позволяет перейти на электронные способы передачи технологической информации, избавившись от совершенно устаревшего программоносителя — перфоленты и «дышащей на ладан» древней аппаратуры для ее подготовки (фотосчитки и перфораторы).

С 2003 года на станки с ЧПУ устанавливается новая разработка ООО «АЗиК» — микропроцессорное электронное считывающее записывающее устройство модели «К» (ЭСЗУ-К). Именно ДНПП стал первым предприятием, на котором ЭСЗУ-К, установленное и отлаженное на токарном станке модели 16К30Ф325 Рязанского станкозавода выпуска 1981 года с устройством ЧПУ Н22−1 М, начало эксплуатироваться в реальных промышленных условиях. ЭСЗУ-К обладают широкими возможностями установки на различные модели станков и УЧПУ, снабжены внутренней памятью для хранения программ до 256 килобайт, что эквивалентно 9000 кадрам или 300 управляющим программам. Можно редактировать программу и параметры системы в памяти ЭСЗУ-К с помощью двустрочного дисплея и клавиатуры, программно эмулировать в устройстве аппаратные коррекции устройств ЧПУ типа Н22 и Н33, выполненные на устаревших и ненадежных декадных переключателях (рис. 17,18).

Рис. 17. Установка ЭСЗУ-К на откидной панели устройства ЧПУ модели Н221М станка 16К30Ф325 (2003 г. )

)

Рис. 17. Установка ЭСЗУ-К на откидной панели устройства ЧПУ модели Н221М станка 16К30Ф325 (2003 г.) Рис. 18. Использование микропроцессорного ЭСЗУ-К для ввода-вывода управляющих программ и параметров в УЧПУ 2Р22 на токарном станке АТПУ-125−08 Рис. 18. Использование микропроцессорного ЭСЗУ-К для ввода-вывода управляющих программ и параметров в УЧПУ 2Р22 на токарном станке АТПУ-125−08

Для работы с большими программами и переноса информации к ЭСЗУ-К может быть подсоединен внешний картридж объемом до 16 Мб. Он соединяется с компьютером через параллельный порт без дополнительных контроллеров (рис. 19).

Рис. 19. Картридж для ЭСЗУ-К

Все работы по установке, отладке и внедрению на предприятии ЭСЗУ и ЭСЗУ-К, а также организацию способов передачи технологической информации на оборудование с ЧПУ в электронном виде осуществлял отдел главного технолога.

Третье направление. Создание локальных сетей из станков с ЧПУ на основе ПЭВМ для хранения и передачи управляющих программ и другой технологической информации по линиям связи

Локальные сети из станков с ЧПУ создавались путем оснащения станков ЭСЗУ или подключения УЧПУ типа CNC непосредственно к ПЭВМ. Кроме того, были внедрены и станочные сети собственной разработки. Работы по проектированию и монтажу сетей выполнял отдел главного технолога. В механосборочном цехе предприятия эксплуатируются установленные в 1988 и 1990 годах гибкие производственные комплексы (ГПК). В их состав входят восемь высокопроизводительных обрабатывающих центров АГП-630 и АГПН-630 со вспомогательным оборудованием и транспортными системами, позволяющими реализовать механическую обработку изделий в режиме модной тогда так называемой «безлюдной» технологии с управлением от ЭВМ. ГПК были спроектированы в научно-исследовательском институте авиационной технологии (НИАТ) бывшего мощного МАП СССР в начале 80-х годов и изготовлены в Югославии. «Безлюдная» технология в полном объеме так и не была внедрена, несмотря на значительные усилия, предпринимавшиеся в этом направлении со стороны НИАТ и предприятия. Тем не менее, высокий для того времени технический уровень оборудования и электроники позволил в последующие 15 лет весьма эффективно использовать ОЦ для изготовления разнообразной продукции. Комплекс был спроектирован для применения в качестве управляющих ЭВМ СМ-2 М. Когда с течением времени машины устарели и вышли из строя, родилась идея модернизации ГПК на основе использования ПЭВМ типа IBM PC как для связи с использовавшимися на ОЦ УЧПУ CNC1600, так и для выполнения функций управления комплексом.

«Безлюдная» технология в полном объеме так и не была внедрена, несмотря на значительные усилия, предпринимавшиеся в этом направлении со стороны НИАТ и предприятия. Тем не менее, высокий для того времени технический уровень оборудования и электроники позволил в последующие 15 лет весьма эффективно использовать ОЦ для изготовления разнообразной продукции. Комплекс был спроектирован для применения в качестве управляющих ЭВМ СМ-2 М. Когда с течением времени машины устарели и вышли из строя, родилась идея модернизации ГПК на основе использования ПЭВМ типа IBM PC как для связи с использовавшимися на ОЦ УЧПУ CNC1600, так и для выполнения функций управления комплексом.

С 2000 по 2001 годы эта идея реализовывалась собственными силами предприятия. Был проведен комплекс работ по модернизации ГПК с целью восстановления элементов управления комплексом от ЭВМ с помощью персональных компьютеров и создания локальной станочной сети. Внедрен программно-аппаратный комплекс связи устройств ЧПУ CNC1600 восьми обрабатывающих модулей ГПК с компьютером. Получена возможность хранения управляющих программ, параметров инструментов и другой информации в компьютере и передачи их по линиям связи на рабочие места. Сокращен цикл освоения производства изделий. Значительно уменьшилось время наладки станков. Полностью исключено применение перфоленты (рис. 20, 21).

Получена возможность хранения управляющих программ, параметров инструментов и другой информации в компьютере и передачи их по линиям связи на рабочие места. Сокращен цикл освоения производства изделий. Значительно уменьшилось время наладки станков. Полностью исключено применение перфоленты (рис. 20, 21).

Рис. 20. Гибкий производственный комплекс и управляющий вычислительный комплекс на базе двух ЭВМ СМ-2 М (1989 г.)

Рис. 20. Гибкий производственный комплекс и управляющий вычислительный комплекс на базе двух ЭВМ СМ-2 М (1989 г.)