Токарный станок по дереву своими руками: чертежи видео фото

24 Мар

Содержание

- 1 Введение

- 2 Оригинальная идея

- 3 Подготовка к работе

- 3.1 Инструмент

- 3.2 Материал и комплектующие

- 3.3 Основные конструктивные элементы

- 4 Изготовление токарного станка

- 4.1 Основание (рама и шпиндельная коробка)

- 4.2 Передняя и задняя бабки

- 4.3 Подручник

- 4.3.1 Изготовление деталей

- 4.3.2 Сборка

- 5 Заключение

- 5.1 Итог

- 5.2 Габаритные размеры станка

- 5.3 Чертежи заготовок

- 5.4 Видео

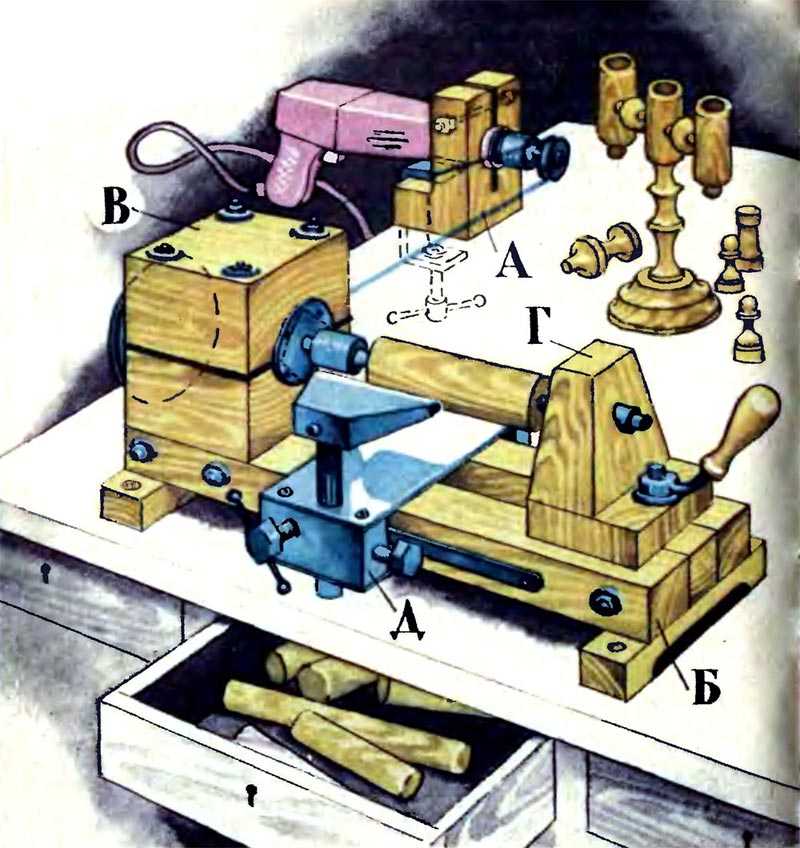

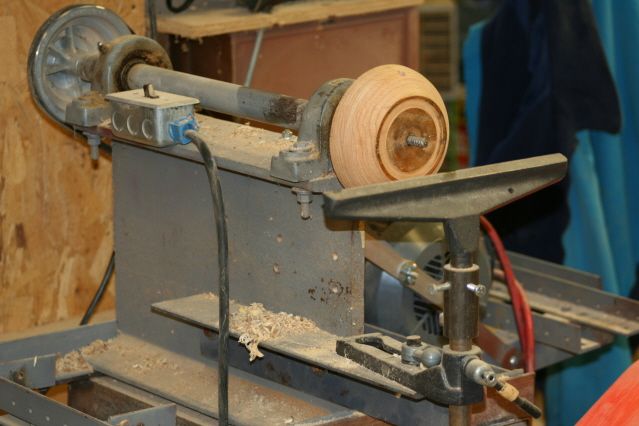

Токарный станок открывает большие возможности перед мастером, и, прежде всего, это создание различных заготовок округлых форм, созданных при вращении самой заготовки вокруг некоторой оси вращения. В настоящей статье мы опишем один из вариантов токарного станка, выполненного на базе обычной дрели.

Введение

На токарном станке по дереву можно изготовить различные заготовки и готовые изделия – это и различные палочки, цилиндры, тарелки, бочонки и пр. , которые могут быть использованы в строительстве, ремонте, при изготовлении различных декоративных изделий, моделировании и пр. Покупка большого токарного станка – дело хлопотное и дорогостоящее. Ниже представлен вариант самостоятельного изготовления такого станка из подручных материалов. Весь процесс создания разбит на операции и по каждой из них приведены комментарии фото, а в конце есть полное видео всего процесса. Изготовление самодельного токарного станка по видео существенно упростит понимание идеи и технологических решений. В конце статьи приведены чертежи токарного станка сделанного своими руками.

, которые могут быть использованы в строительстве, ремонте, при изготовлении различных декоративных изделий, моделировании и пр. Покупка большого токарного станка – дело хлопотное и дорогостоящее. Ниже представлен вариант самостоятельного изготовления такого станка из подручных материалов. Весь процесс создания разбит на операции и по каждой из них приведены комментарии фото, а в конце есть полное видео всего процесса. Изготовление самодельного токарного станка по видео существенно упростит понимание идеи и технологических решений. В конце статьи приведены чертежи токарного станка сделанного своими руками.

Оригинальная идея

Оригинальность идеи заключается в том, что наш самодельный токарный станок будет делаться на базе ранее описанного сверлильного станка (см. статью «Самодельный сверлильный станок из дрели (шуруповерта). Описание, чертежи, видео.»), а также на базе того же сверлильного можно создать еще два других станка, которые описаны в статьях:

- Рейсмусовый станок своими руками: чертежи, фото и видео.

- Шлифовальный станок из дрели своими руками. Чертежи, фото и видео.

В них также подробно расписаны все технологические операции создании, есть фото и видео. Таким образом, получается, что все четыре станка имеют одну общую базу – это довольно удобно, универсально и унифицировано.

В случае необходимости, имея под рукой все комплектующие, можно по мере надобности собирать или разобрать нужный в данный момент станок.

Подготовка к работе

К работе нужно подготовиться, чтобы не получилось, что дойдя до половины всех работ, выяснится, что что-то забыто, упущено или отсутствует. Поэтому рекомендуем сначала ознакомиться с материалом данной статьи и проверить наличие всех необходимых материалов, инструментов и технологических оснасток. Для этого при описании процесса изготовления все детально расписано и разобрано по операциям.

Инструмент

Для изготовления токарного станка по дереву из дрели потребуется следующий инструмент:

- Распиловочный станок или циркулярная пила.

- Электролобзик.

- Болгарка (если по правильному, то углошлифовальная машинка (УШМ).

- Шуруповерт или дрель.

- Шлифовальный станок.

- Ручной инструмент: струбцины, отвертка, молоток, угольник, разметочный карандаш и пр.

Материал и комплектующие

Для изготовления станка по дереву своими руками потребуется следующие материалы и комплектующие:

- Фанера 15 мм.

- Сосновый массив;

- Крыльчатая гайка;

- Крепеж: болт М6, саморезы различной длины.

Основные конструктивные элементы

Конструкция самодельного токарного станка на базе дрели состоит из деталей:

- Основание:

- Рама;

- Шпиндельная коробка;

- Передняя бабка и задняя бабка;

- Подручник с кареткой;

- Дрель.

Изготовление токарного станка

Для описания всего процесса создания токарного станка по дереву своими руками, мы выделим несколько этапов и сгруппируем работы по конструктивным элементам. В настоящем описании будут фото и видеоматериалы.

В настоящем описании будут фото и видеоматериалы.

Основание (рама и шпиндельная коробка)

Как уже было сказано выше, то часть конструктива использовано от ранее описанного сверлильного станка. Поэтому в данном материале мы не будем этого делать заново, и просто предлагаем открыть статью «Самодельный сверлильный станок из дрели (шуруповерта). Описание, чертежи, видео.» – там все подробно описано.

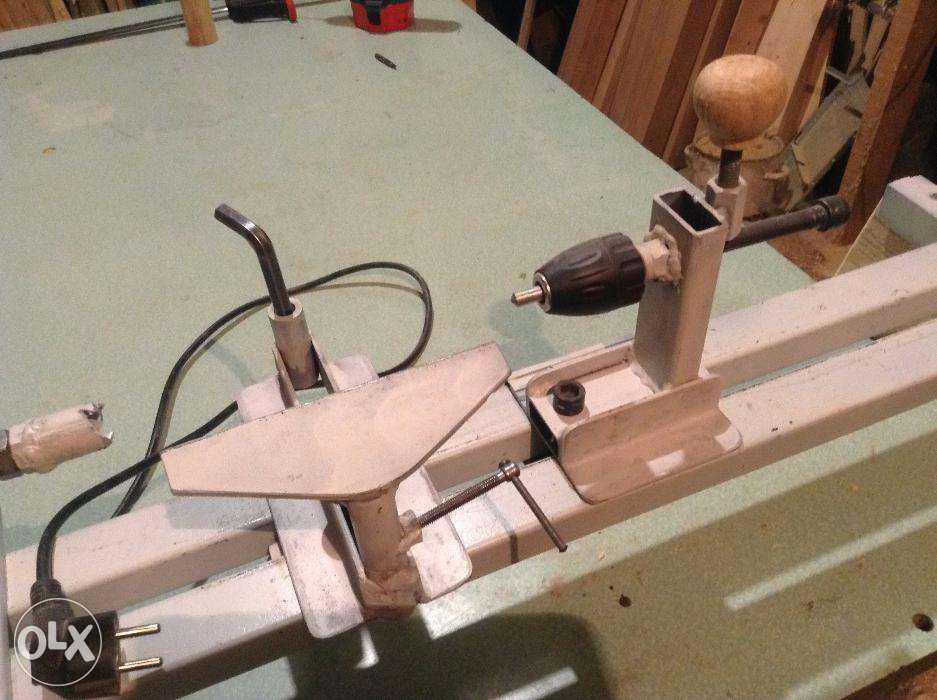

Таким образом, считаем, что рама и шпиндельная коробка готовы и имеют следующий вид.

Передняя и задняя бабки

Обе бабки являются силовыми элементами, поэтому им потребуется большая прочность. Чтобы ее обеспечить, необходимо склеить даже не два, а три слоя фанеры для одной заготовки. Габаритные размеры обеих бабок составляет 120 х 160 мм.

Далее нужно придать требуемую форму заготовкам, чтобы получились полноценные детали. Чертежи всех деталей собраны в разделе «Заключение / Чертежи заготовок». Это можно сделать либо на циркулярной пиле, либо на любом другом распиловочном станке. В итоге получаются вот такие детали.

В итоге получаются вот такие детали.

Теперь нужно к ним собрать направляющие размером 100 х 40 х 30 мм, а именно приклеить и усилить соединение саморезами. Лучше всего разметку и выравнивание сделать «по месту», то есть берем два бруска указанных размеров, устанавливаем в среднюю часть рамы, наносим клей и устанавливаем на них бабки, выравниваем и фиксируем струбцинами.

После высыхания клея фиксируем место соединения дополнительно тремя саморезами.

Теперь нужно установить бабки и зафиксировать. Для этого нужно просверлить в направляющих отверстия под винт, установить их в проектное положение, вставить снизу винт, установить прижимающую планку и затянуть винт сверху гайкой. Гайка может быть крыльчатой с небольшой рукояткой.

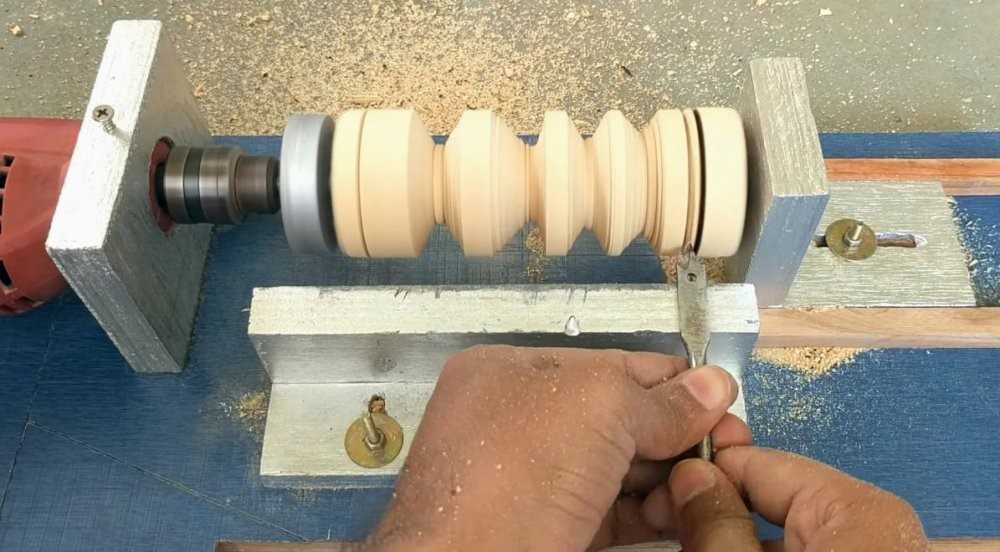

Далее сверлим по месту отверстия в обоих деталях, но в одной бабке сверлим отверстие под центр (простое сквозное отверстие), а в другой бабке кроме простого сквозного отверстия, делаем перьевым сверлом (можно использовать сверло Форстнера) посадочные места (не сквозные!!!) для двух подшипников с обеих сторон заготовки.

После чего запрессовываем подшипники в посадочные места.

Теперь необходимо сделать центр и шпиндель. Для изготовления обеих деталей будем использовать резьбовую шпильку M8 или M10. Для изготовления как центра, так и шпинделя, шпильку нужно заточить.

Для изготовления шпинделя нужно взять удлиняющую гайку и сточить болгаркой окончание так, чтобы получились цепляющие зубцы.

Затем собираем шпиндель – накручиваем контргайку, затем удлиняющую гайку, которой мы придали специальный вид коронки и контрим их так, чтобы края зубцов удлиняющей гайки были на одном уровне с острием заточенной шпильки (вала шпинделя). Потом устанавливаем шпильку в подшипники и одним концом в патрон дрели.

Для исключения произвольного выхода шпильки из посадочного места нужно установить две законтренные гайки на участке от патрона до первого подшипника. Причем эти гайки должны быть вплотную к подшипнику.

Теперь приступаем к изготовлению центра для задней бабки. Как было сказано выше, ее конец мы заострили. Для ее подачи (вращения) можно сделать небольшой круг из фанеры, например с помощью корончатого сверла (коронки) и запрессовать крыльчатую гайку.

Как было сказано выше, ее конец мы заострили. Для ее подачи (вращения) можно сделать небольшой круг из фанеры, например с помощью корончатого сверла (коронки) и запрессовать крыльчатую гайку.

В нее вкручиваем шпильку и контрим гайкой.

Далее такую же крыльчатую гайки запрессовываем на задней бабке и устанавливаем центр в бабку.

Устанавливаем бабку в проектное положение на раму.

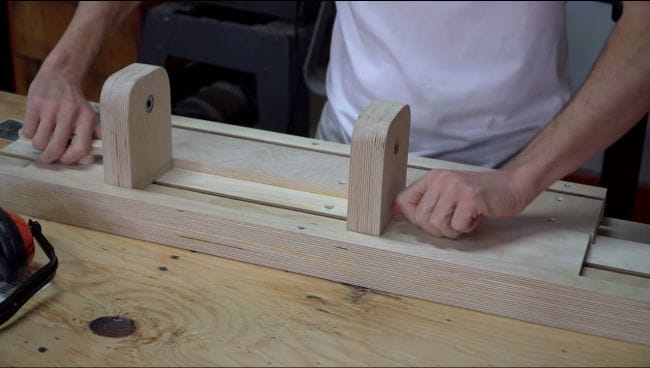

Подручник

Подручник служит для опоры режущего инструмента (резцов). Важна его прочность, а также простота и гибкость в изменении положения для большего удобства в работе.

Подручник состоит из четырех основных деталей:

- Ложе;

- Каретка;

- Брус с прорезью;

- Прижимная планка с болтом.

Изготовление деталей

Для изготовления ложе нужно взять заготовку из фанеры размерами 160 х 100 мм и выпилить на лобзиковом станке необходимую форму.

Каретка делается из цельного бруска размерами 70 х 40 х 40 мм. В центре по продольной оси сверлится отверстие под крепежный винт, который позволит в дальнейшем поворачивать ложе.

В центре по продольной оси сверлится отверстие под крепежный винт, который позволит в дальнейшем поворачивать ложе.

Брус с прорезью изготавливается из бруска размерами 230 х 40 х 30 мм. Прорезь необходимо сделать на лобзиковом станке длиной 105 мм.

Прижимная планка с болтом используется от сверлильного станка – она там фиксировала сверлильный стол, поэтому описывать ее не будем.

Сборка

Каретка и ложе должны быть соединены очень прочно между собой, поэтому используем несколько саморезов и клей.

Соединение их с брусом с прорезью делается подвижным на винте для обеспечения возможности поворота ложе относительно вертикальной оси.

Таким образом, получаем подручник в сборе.

После его установки, наш самодельный токарный станок готов.

… и можно приступать к работе на станке.

Заключение

Итог

Мы своими руками сделали сверлильный станок из дрели, приложили фото всех технологических операций! Если следовать всем инструкциям, описанным выше, то получиться незаменимый инструмент, который по праву займет свое достойное место в Вашей мастерской.

Габаритные размеры станка

Приведем таблицу с габаритными размерами самодельного токарного станка из электродрели:

| Параметр | Значение |

| Длина | 290 мм |

| Высота | 240 мм |

| Ширина | 600 мм |

Чертежи заготовок

Приведем чертеж деталей самодельного сверлильного станка, описанного выше.

Видео

Евгений24.03.2019 23:13

Как сделать токарный станок по дереву: 9 идей для мастерской

Дерево является наиболее востребованным материалом для мастеров Кулибиных и прочих самодельщиков.

Во многом его популярность обусловлена не только универсальностью в применении, но также доступностью и простотой обработки.

В большинстве случаев для работы с деревом можно использовать свой личный ручной инструмент, который у каждого найдется в наличии: ножовки по дереву, рубанки, стамески, шлифовальные бруски.

Применяются и различные виды электроинструмента: дрель, шуруповерт болгарка, ручной фрезер. Купить их может практически каждый, тем более если человек занимается деревообработкой.

Читайте также: Гаражное использование двигателя от стиральной машиныНо в тех случаях, когда необходимо придать деревянной заготовке цилиндрическую форму, выточить ручки для инструмента, сделать шкивы, а также подсвечники и другие декоративные элементы, без токарного станка не обойтись.

Купить такое оборудование — не всегда по карману. Но всегда есть альтернативный вариант.

Например, простой станочек при желании можно изготовить самому. Это не так уж и сложно, как может показаться сначала.

На нашем сайте представлены разные варианты самодельных токарных станков по дереву: от примитивных, несложных в изготовлении и бюджетных до универсальных конструкций. Благодаря такому разнообразию вариантов, вы можете выбрать то, что подходит именно вам.

Благодаря такому разнообразию вариантов, вы можете выбрать то, что подходит именно вам.

Содержимое

- 1 Устройство токарного станка по дереву

- 2 Возможности самодельного станка

- 3 Реализация привода

- 3.1 Использование дрели

- 3.2 С мотором от стиралки

- 4 Какое дерево можно обрабатывать

- 5 Правила использования и техника безопасности

- 6 Компактный токарный станочек из маленькой болгарки

- 6.1 Основные этапы работ

- 6.2 Видео по теме

- 7 Как сделать копировальный токарный станок по дереву

- 7.1 Приступаем к работе

- 7.2 Видео по теме

- 8 Токарный станок из двигателя от стиральной машины

- 8.1 Основные этапы работ

- 8.2 Видео по теме

- 9 Токарный станок по дереву из подручных материалов

- 9.1 Основные этапы работ

- 9.2 Видео по теме

- 10 Как собрать токарный станок из бензопилы

- 10.

1 Изготавливаем основание

1 Изготавливаем основание - 10.2 «Доработка» бензопилы

- 10.3 Изготовление центрирующего конуса

- 10.4 Как сделать регулируемый подручник

- 10.5 Приступаем к работе

- 10.6 Видео по теме

- 10.

- 11 Настольный токарный станок с приводом из электродрели

- 11.1 Основные этапы работ

- 11.2 Видео по теме

- 12 Токарный станок из электродвигателя и ручной циркулярки

- 12.1 Необходимые материалы

- 12.2 Сборка токарного станка

- 12.3 Принцип работы

- 12.4 Видео

- 13 Как сделать деревянные шары на мини токарном станке

- 13.1 Технология изготовления деревянных шаров

- 14 Механический токарный станок по дереву с ножным приводом

- 14.1 Основные этапы работ

- 14.2 Видео

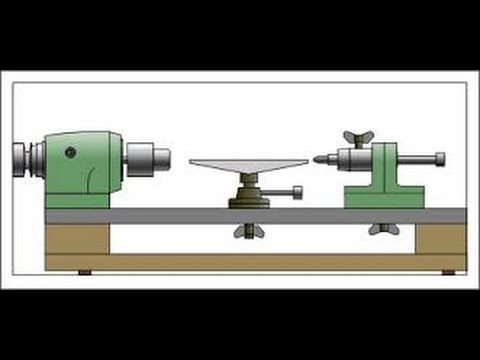

Устройство токарного станка по дереву

Прежде чем приступить к изготовлению и сборке, важно для начала ознакомиться с конструктивными особенностями оборудования. Здесь можно выделить пять ключевых узлов.

Базой самоделки является основание (или правильно будет сказать — станина). На неподвижной площадке располагаются все другие конструктивные элементы, без которых невозможна работа станка.

Основание должно быть основательным (простите за тавтологию), прочным и надежным. Для станины мастера-самодельщики используют как металлические, так и деревянные площадки.

Читайте также: Эксцентриковый зажим из дерева своими рукамиЕще одними важными конструктивными элементами являются так называемые бабки. Без них работа в принципе невозможна. Именно между ними фиксируется обрабатываемая заготовка.

Обратите внимание: от того, насколько ответственно вы подойдете к сборке и установке бабок токарного станка по дереву напрямую будет зависеть качество обработки заготовки. Поэтому рекомендуем сначала ознакомиться с основными нюансами. Важное и обязательное условие — их центра должны быть соосными.

Для их изготовления целесообразно использовать именно металл (чем толще, тем лучше), однако есть немало альтернативных конструкций, в которых они реализованы из фанеры или дерева.

Читайте также: Гибочный станок для металлических прутков и полосИзготавливая для себя токарный станок по дереву своими руками, не стоит забывать об изготовлении подручника.

Это пятый конструктивный элемент, который хоть и не влияет непосредственно на работу станка, как предыдущие, но обязательно должен быть.

Регулируемый подручник служит опорой для токарных инструментов, а именно — столярных резцов, с помощью которых происходит обработка деревянной заготовки.

Есть и более сложные в изготовлении «домашние» конструкции — к примеру, работающие совместно с копиром. Их тоже можно сделать самостоятельно, но в данном случае потребуется определенный опыт, ну и умение работать с чертежами.

Возможности самодельного станка

Понятно, что гаражные мини «версии» заводских моделей отличаются от последних по многим параметрам. Тем не менее работать на них можно, и они неплохо справляются со своей задачей.

Выточить декоративный деревянный подсвечник или ручку для стамески и напильника — с этой операцией справится даже самый простецкий станок с приводом от электродрели, собранный из дерева.

Подробно о том, как собрать такой токарный станочек из бросовых материалов и на скорую руку, можно прочитать на нашем сайте в данной статье.

Если же вам требуется агрегат для более серьезных работ, то станину лучше изготовить основательную — из толстого металла.

На самодельных конструкциях можно без проблем вытачивать деревянные шкивы для каких-либо гаражных самоделок, разные цилиндрические детали, красивые пепельницы из дерева и др.

Еще раз хотим обратить ваше внимание на то, что собрать токарный станок для дерева своими руками будет выгодно, если вам необходимо обрабатывать (обтачивать) малогабаритные заготовки и в малых объемах. Для более серьезных и ответственных вещей лучше приобрести заводские конструкции.

Реализация привода

Многих мастеров и самодельщиков часто интересует даже не то, как сделать токарный станок по дереву, а какой привод выбрать.

Тут, конечно, все зависит от ваших возможностей, а также от того, что именно вы собираетесь делать, какие детали вытачивать.

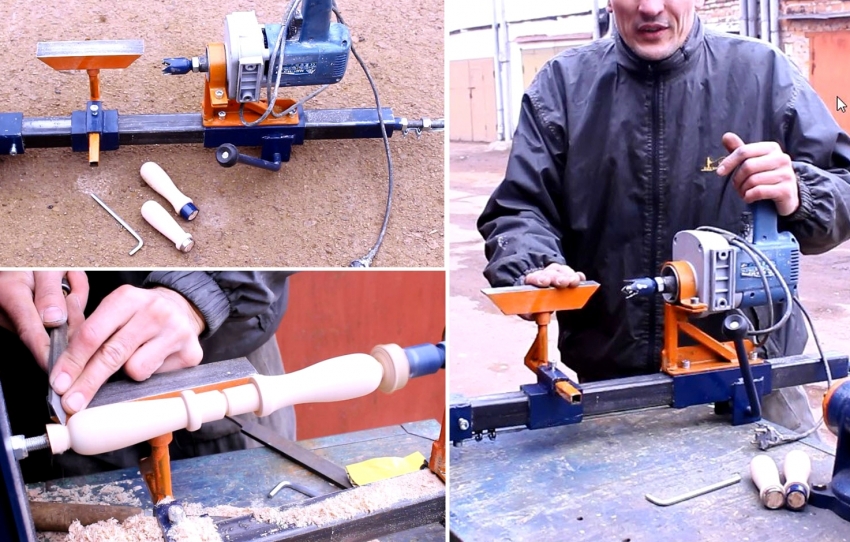

Если речь идет о бюджетном варианте, для которого не требуются чертежи и серьезные расчеты, то с ролью привода вполне справится электродрель. Это один из наиболее часто применяемых вариантов.

Некоторые мастера используют вместо обычного привода из электродрели угловую шлифмашинку (болгарку), но широкого распространения такое конструктивное решение не получило.

Тем более, что использование болгарки без регулировки оборотов — вообще нецелесообразно. Подробнее об изготовлении токарного станка из УШМ читайте в нашей статье.

Если вам нужна конструкция, чтобы изготавливать разные поделки и детали из дерева, то имеет смысл использовать электродвигатель, который посредством ремня будет соединяться с приводными шкивами (причем они должны быть разного диаметра).

При это сам токарный станок, а точнее его основные элементы желательно изготавливать из металла. В данном случае конструкция получится не только надежной и основательной, но и безопасной, что тоже немаловажно.

В данном случае конструкция получится не только надежной и основательной, но и безопасной, что тоже немаловажно.

Использование дрели

Как уже было написано ранее — одной из наиболее популярных конструкций для гаража и домашней мастерской является простейший токарный станочек на базе электродрели.

Изготовить его несложно, а работать на нем — просто. Для изготовления основных конструктивных элементов можно использовать то, что найдется у вас под рукой.

Например, станину можно сделать из куска металлической двутавровой балки. Также можно взять за основу швеллер или строительный уголок — очень много вариантов.

Сами бабки можно сделать из того же двутавра. Также необходимо будет сделать простой хомут для надежной жесткой фиксации электродрели на своем месте.

Такой мини токарный станок по дереву можно установить прямо на рабочем столе, а после окончания работ — убрать в угол мастерской, сняв с него дрель.

С мотором от стиралки

Если конструкции на базе сетевой электродрели пользуются популярностью из-за простоты сборки, то станки с приводом из электродвигателя привлекают внимание своей универсальностью.

Для изготовления подобного токарного станка можно уже отдельно разработать чертежи с основными узлами и подробными размерами. Это очень поможет при сборке.

Обратите внимание, что при использовании мотора от стиралки можно использовать несколько основных конструктивных решений.

Можно реализовать как прямой привод, когда на вал надевается специальная (часто — самодельная) насадка для фиксации заготовки, так и непрямой — когда вращение на шпиндель передается через систему шкивов и ременной передачи.

Задняя бабка крепится к подвижной площадке, что позволит легко перемещать ее по станине, подстраиваясь под размер обрабатываемой детали или заготовки.

Обязательно изготавливаем корпус из металла или дерева, внутри которого будет находиться электродвигатель.

И на лицевую сторону корпуса можно вывести кнопку включения. Дополнительно, если есть возможность, можно установить плату регулировки оборотов.

Какое дерево можно обрабатывать

Подойдут любые породы дерева: дуб, береза, ясень, граб, и тем более — сосна или другие хвойные. Склеенные заготовки из березовой фанеры тоже можно обтачивать на самодельном токарном станке.

Склеенные заготовки из березовой фанеры тоже можно обтачивать на самодельном токарном станке.

А используя вспомогательный копировальный инструмент, можно изготавливать очень классные вещи.

Поэтому касательно выбора древесины можно особо не заморачиваться — самодельная конструкция справится с обработкой любых небольших заготовок из дерева.

Правила использования и техника безопасности

При работе на любом оборудовании важно соблюдать элементарные правила ТБ. В первую очередь, необходимо обязательно использовать средства личной защиты — маску или очки.

Собирая для себя токарный станок по дереву своими руками, важно заранее предусмотреть для него подходящее место, где он будет надежно установлен.

Место должно быть ровным и прочным. И рабочий стол в принципе подойдет для этого. Также можно изготовить отдельное место.

Также крайне важно, чтобы над тем местом, где будет находиться станок, было организовано хорошее освещение.

Перед началом работы необходимо убедиться в надежном креплении обрабатываемых деревянных заготовок, а также в работоспособности всех узлов конструкции.

Сделать своими руками деревообрабатывающий токарный станок совсем несложно — мы поделились с вами простыми решениями, которые под силу реализовать каждому мастеру.

Компактный токарный станочек из маленькой болгарки

Иногда так нужен токарный станок, чтобы округлить какую-нибудь деревяшку. Но не покупать же его за огромные деньги, чтобы пользоваться 1-2 раза в месяц?

Автор YouTube канала King of Homemade предлагает альтернативный вариант — изготовить самодельный токарный станочек из болгарки.

Это бюджетное решение для домашней мастерской. Такой станок отлично подойдет для того, чтобы выточить деревянную ручку для инструмента или изготовить подсвечник.

Конструкция самодельного приспособления очень простая, и что самое главное — не потребуется никакой сварки!

Необходимые материалы:

- доски или фанера;

- полоса металла;

- болты с гайками;

- крепежный хомут.

Основные этапы работОбратите внимание: для изготовления самодельного токарного станка нужно использовать болгарку с регулировкой оборотов.

Первым делом понадобится четыре болта одинаковой длины, Затачиваем их с помощью УШМ или на шлифовальном станке.

Подготовленные болты вставляем в отверстия в прижимной гайке для УШМ, и фиксируем гайками. Накручиваем гайку на вал редуктора болгарки.

Из мебельного щита, досок или фанеры изготавливаем основание токарного станка. Устанавливаем и крепим на нем болгарку.

На противоположной стороне основание прорезаем паз, и устанавливаем подвижную площадку. В отверстие вкручиваем конусный центр для фиксации обрабатываемой заготовки (можно сделать его из длинного болта). На конце болта крепим ручку-барашек.

На следующем этапе прорезаем в основании еще один паз (перпендикулярно обрабатываемой заготовки), и устанавливаем подручник. К верхней его части прикручиваем металлическую полосу.

К верхней его части прикручиваем металлическую полосу.

Устанавливаем деревянный брусок, фиксируем его, и можно приступать к токарной обработке.

Видео по теме

Подробно о том, как сделать компактный токарный станочек из маленькой болгарки, показано на видео ниже. Рекомендуем его посмотреть.

This is why NOBODY will tell YOU this ANGLE GRINDER Hack!Как сделать копировальный токарный станок по дереву

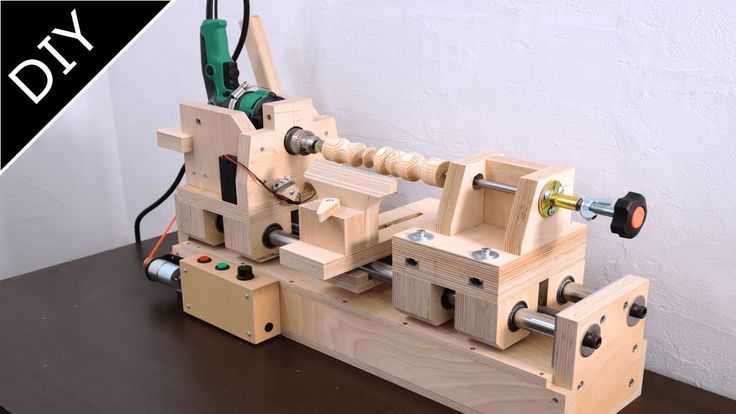

В данном обзоре расскажем, как сделать настольный копировальный токарный станок по дереву (можно создавать изделия по копиру).

Станок будем делать из дерева. В качестве привода используется электрическая дрель.

Благодаря наличию оснастки с двумя резцами и копировального шаблона можно вытачивать из деревянных брусков различные однотипные шаблонные изделия (подсвечники и др.) в большом количестве.

Интересная идея! Токарный станок для мастерской можно сделать также на базе электродвигателя от стиралки.

Приступаем к работе

В качестве основания мастер использует лист МДФ. Также можно использовать и фанеру.

К нижней части основания токарного станка прикручиваем на саморезы два деревянных бруска. В основании вырезаем два параллельных паза.

На следующем этапе изготавливаем заднюю бабку. Устанавливаем данный узел на площадку, которую крепим к основанию.

Дополнительно крепим две направляющие.

Далее изготавливаем крепление для электродрели. Устанавливаем его на основание станка.

Устанавливаем шпильку (ходовой винт), чтобы можно было перемещать площадку с задней бабкой.

В завершении останется только изготовить инструмент с двумя резцами. Верхний — для обработки заготовок, нижний — копирует форму шаблона.

В патрон дрели автор устанавливаем крепление для удержания заготовки.

Прижимной упор в задней бабке тоже самодельный. Изготовлен из куска шпильки и подшипников.

Копировальный шаблон крепится к направляющему бруску и прижимается деревянной планкой.

Видео по теме

Подробный процесс изготовления копировального токарного станка по дереву вы можете посмотреть в видеоролике ниже. Идея автора YouTube канала FACIL LH.

IDEA BRILLANTE PARA HACER UNA MÁQUINA CASERA — TRUCO PARA TU TALADRO FACILТокарный станок из двигателя от стиральной машины

Чтобы выточить деревянную ручку для инструмента или сделать декоративный подсвечник, вовсе не обязательно приобретать для этого заводской токарный станок. Стоит он недешево.

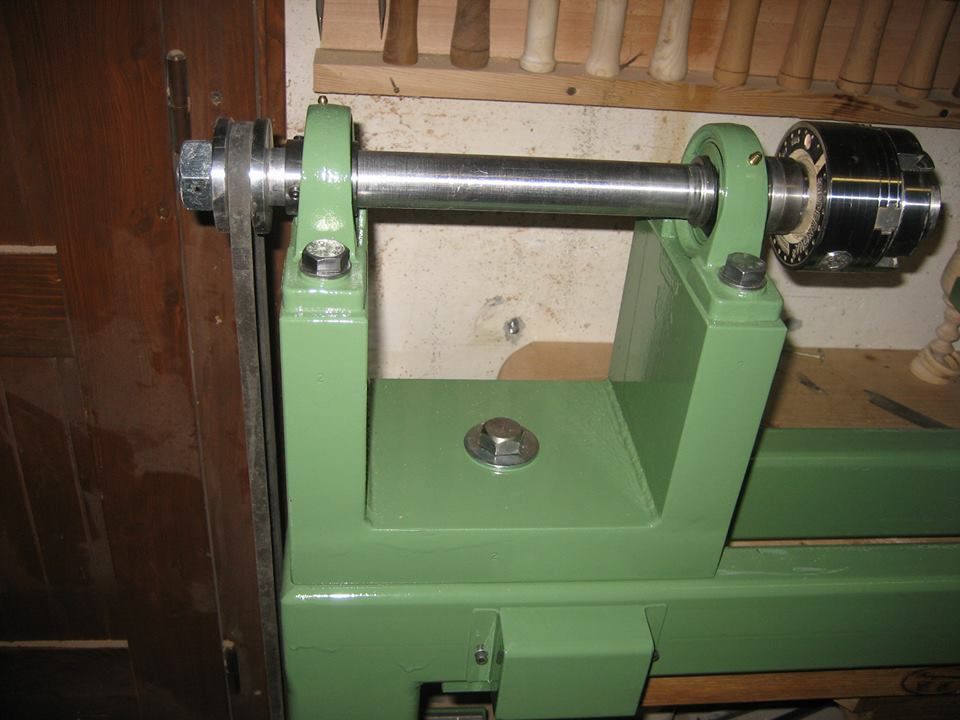

В домашних условиях достаточно будет и самого простого токарного станка, который можно изготовить своими руками из двигателя от стиральной машины-автомат и заготовок из металла.

Основание самодельного токарного станка можно сделать из профильной трубы 40х20 мм. Для крепления двигателя мастер использует два куска квадратного профиля 60*60 мм.

Возможно, вам также будет интересно прочитать обзорную статью на тему: как сделать настольный мини токарный станок на базе электродрели.

Из кусков листового металла и отрезков профильной трубы мастер делает две подвижные площадки, которые будут перемещаться по станине.

Основные этапы работ

На следующем этапе к одной из подвижных площадок надо будет приварить заднюю бабку с конусным центром, который надевается на шпильку с подшипниками.

На вал двигателя автор надевает самодельную насадку, которая будет удерживать обрабатываемую заготовку в процессе работы на токарном станке.

В профильных трубах 60х60 мм сверлим отверстия для крепления электродвигателя. Крепим подручник. Потом поверхность металла зачищаем и красим. Устанавливаем мотор.

Из листового металла автор делает короб, внутри которого будут находиться двигатель и плата регулировки оборотов. На лицевую панель корпуса выводим кнопку включения и сам регулятор.

Видео по теме

Подробно о том, как сделать простой токарный станок по дереву из движка от стиральной машины, можно посмотреть в авторском видеоролике. Идеей поделился автор YouTube канала «Делай сам».

Идеей поделился автор YouTube канала «Делай сам».

Токарный станок по дереву из подручных материалов

Купить в домашнюю мастерскую полноценный токарный станок по дереву — многим не по карману.

Однако его можно изготовить самостоятельно, используя доступные подручные материалы.

Основные элементы станка можно сделать из швеллера, уголка и листового металла. Также потребуются профильные и круглые трубы, стальной пруток, болты с гайками.

В качестве привода для токарного станка автор использует электродвигатель от стиральной машины, который можно недорого купить на барахолке.

Рекомендуем также прочитать: настольный мини токарный станок на базе электродрели.

Первым делом из уголка и полос металла необходимо сделать платформу для электродвигателя. Дополнительно мастер приваривает к ней два куска стальной полосы.

Основные этапы работ

Из двух кусков швеллера надо будет сварить станину токарного станка. Между заготовками выставляется необходимый зазор, а к торцам автор приваривает пластины.

К станине с двух сторон нужно приварить четыре отрезка уголка, которые необходимы для того, чтобы закрепить токарный станок на столе.

Из двух колец, отрезанных от круглой трубы, автор делает хомуты для подшипников, и приваривает к станине.

Также потребуется отрезать еще один кусок швеллера и приварить по торцам две пластины. В них нужно просверлить отверстия.

На следующем этапе автор занимается изготовлением мелких деталей, которые потребуются в процессе сборки токарного станка.

После этого необходимо будет изготовить подручник, а также переднюю и заднюю бабку.

После покраски деталей можно приступать к сборочным работам. Сначала к станине крепится платформа с двигателем, потом устанавливаются шкивы.

На шкивы натягивается ремень. Желательно также изготовить металлический кожух для ремня. Техника безопасности этого требует.

Желательно также изготовить металлический кожух для ремня. Техника безопасности этого требует.

На последнем этапе устанавливается подручник и задняя бабка. Потом останется только выполнить подключение электродвигателя и вывести кнопку включения/выключения на лицевую сторону станины.

Видео по теме

Подробно о том, как изготовить токарный станок по дереву из подручных материалов, можно посмотреть на видео.

ОЧЕНЬ СИЛЬНО!!!ДВИЖОК от стиралки,старый ШКИВ и швеллер!!!ENG SUBКак собрать токарный станок из бензопилы

Токарный станок — мечта каждого мастера. Но не каждый способен эту мечту воплотить в жизнь, потому что заводские деревообрабатывающие станки стоят недешево.

Однако если вам нужен настольный токарный станочек для изготовления декоративных подсвечников и обработки небольших деревянных заготовок, то его можно изготовить своими руками.

Вариантов масса: например, можно сделать станок из болгарки или электродрели.

Чаще всего в качестве привода используют электрический двигатель. В сегодняшней статье рассмотрим еще один вариант — как собрать токарный станок на базе бензопилы.

В сегодняшней статье рассмотрим еще один вариант — как собрать токарный станок на базе бензопилы.

Этой необычной (но однозначно интересной!) идеей поделился с нами автор YouTube канала CoolThings.

Изготавливаем основаниеИз чего сделать основание токарного станка — на ваше усмотрение. Можно использовать швеллер или строительный уголок. В данном случае мастер решил сделать его из прямоугольной профильной трубы.

Отрезаем две заготовки из профтрубы и свариваем их вместе, как показано на фото ниже. По краям (на нижней части основания) привариваем еще две заготовки из профиля, которые будут выступать в роли опорных ножек.

«Доработка» бензопилыРазбираем бензопилу, снимаем шину с цепью, сцепление, приводную звездочку и шайбы.

Потом нужно будет изготовить приводной вал токарного станка. Для этого используется кусок круглой трубы с внутренней резьбой, круглая пластина и стальной круглый пруток.

После этого приступаем к обратной сборке бензопилы.

Сначала надеваем кольцо с наружной резьбой, потом устанавливаем сцепление. Сверху устанавливаем приводной вал и накручиваем его на кольцо с резьбой.

В том месте, где крепилась направляющая шина, необходимо закрепить кусок металлической пластины. Привариваем пластину к основанию токарного станка.

На следующем этапе изготавливаем и устанавливаем на приводной вал самодельный держатель — для фиксации обрабатываемой заготовки.

Изготовление центрирующего конусаОтрезаем кусок круглой трубы. Вставляем в него подшипник с предварительно изготовленным конусом.

После этого отрезаем резьбовую шпильку подходящей длины и привариваем к задней части конуса.

На шпильку накручиваем гайки и привариваем к ним металлическую пластину. Затем пластину нужно будет приварить к основанию.

Как сделать регулируемый подручникОтрезаем два куска строительного уголка. В одной из полок каждой заготовки вырезаем пазы. Привариваем крепления к станине. Подручник изготавливаем из профильной трубы. К нижней части необходимо приварить два «ушка», чтобы можно было закрепить на направляющих.

Привариваем крепления к станине. Подручник изготавливаем из профильной трубы. К нижней части необходимо приварить два «ушка», чтобы можно было закрепить на направляющих.

Подготавливаем деревянную заготовку нужного размера и устанавливаем ее между держателем и конусом.

Пододвигаем подручник максимально близко к заготовке, фиксируем его, вооружаемся стамеской по дереву и приступаем к деревообработке.

Видео по темеПодробно о том, как собрать токарный станок из бензопилы, можно посмотреть в видеоролике ниже. Спасибо за внимание.

COOLTHINGS DIY | MINI TORNO CASERO DIY | TORNO para MADERA con un motosierraНастольный токарный станок с приводом из электродрели

Рассмотрим еще один из вариантов изготовления самодельного токарного станка по дереву.

Необходимые материалы:

- двутавровая балка;

- листовой металл;

- подшипник;

- болт с гайками;

- стальной кругляк;

- полоса металла.

Своим опытом изготовления и сборки самодельного токарного станка по дереву поделился с нами автор YouTube канала Diamleon Diy Builds.

Основные этапы работПервым делом отрезаем кусок двутавра подходящей длины. Потом вырезаем ненужную часть, чтобы получились две опорные стойки по краям.

Из толстого листового металла вырезаем заготовку прямоугольной формы. По центру вырезаем в ней продольный паз.

Устанавливаем заготовку на опорные стойки и привариваем.

К верхней части станины привариваем две металлических рейки, которые будут выступать в качестве ограничительных бортиков.

На следующем этапе из кусков листового металла изготавливаем заднюю бабку. К ее верхней части надо приварить направляющую из шестигранных гаек.

В качестве ходового винта используется болт. Конец болта нужно расточить на токарном станке, чтобы можно было установить подшипник.

Из стального кругляка вытачиваем конус. Растачиваем внутреннее отверстие до требуемого диаметра и насаживаем на подшипник.

К головке болта привариваем самодельную ручку, изготовленную из металлической полосы и отрезка стального прутка.

Устанавливаем заднюю бабку на станину. Для фиксации задней бабки во время работы токарного станка используется болт с гайкой.

На противоположной от задней бабки стороне станины привариваем металлический брусок. К нему надо будет приварить хомут для электродрели.

В завершении останется только изготовить подручник. Крепим его к станине. Потом устанавливаем дрель.

Самодельный токарный станок по дереву готов!

Устанавливаем деревянную заготовку, поджимаем ее при помощи конуса на задней бабке.

Пододвигаем поближе подручник, и можно приступать к обработке детали. В качестве резца по дереву вы можете использовать столярную стамеску.

Видео по темеПошаговый процесс изготовления данной «версии» токарного станка по дереву можно посмотреть ниже — в авторском видеоролике.

Токарный станок из электродвигателя и ручной циркулярки

У мастеров-самодельщиков существует простое правило: если нет возможности что-то купить для мастерской, но очень нужно, значит, остается только один выход — попробовать сделать своими руками. Это касается и токарного станка.

Полноценный агрегат по заводским стандартам изготовить, конечно, не получится. Но в данном случае нам это и не нужно.

Автор YouTube канала FACIL LH поставил перед собой задачу смастерить мини станок, на котором можно будет округлять деревянные бруски.

Необходимые материалы- электродвигатель;

- ручная циркулярная пила;

- доски;

- резьбовая шпилька;

- различные метизы.

Электродвигатель будет выступать в качестве привода и передней бабки. Поэтому необходимо посадить на вал фиксатор для крепления обрабатываемой заготовки. Сделать его можно из гайки и куска резьбовой шпильки.

Поэтому необходимо посадить на вал фиксатор для крепления обрабатываемой заготовки. Сделать его можно из гайки и куска резьбовой шпильки.

Дополнительно по бокам гайки надо будет приварить боковые зубцы, вырезанные из листового металла. В гайке высверливаем два соосных отверстия и нарезаем в них резьбу. Вкручиваем винты.

Надеваем приспособу на вал электродвигателя и фиксируем ее с помощью винтов. Проверяем, надежно ли фиксатор держится на валу.

Станину изготавливаем из досок или фанеры.

Крепим регулируемые боковые направляющие для дисковой пилы. Изготавливаем и устанавливаем заднюю бабку с центром.

Принцип работыУстанавливаем деревянную заготовку — в данном случае это деревянный брусок. Надежно фиксируем ее.

Затем поднимаем боковые направляющие на нужную высоту и фиксируем барашковыми гайками. Устанавливаем опорную площадку с циркулярной пилой, включаем электродвигатель, после чего можно приступать к работе.

Пошаговый процесс сборки самодельного токарного станка можно посмотреть в видеоролике ниже.

Yo mismo no lo Creía! Una Idea brillante que vale la pena ver!Как сделать деревянные шары на мини токарном станке

Сделать деревянные шары для различных поделок своими руками можно на токарном станке. Но какой способ выбрать, чтобы работа заняла минимум времени, а результат оправдал ожидания?

В данном обзоре рассмотрим один из самых простых и быстрых способов, как сделать деревянные шары в домашней мастерской.

Причем для этого вполне подойдет даже самодельный мини токарный станок. Подробно о том, как его собрать, читайте здесь.

Мини токарный станок необходимо закрепить с помощью струбцин на рабочем столе сверлильного станка. В качестве заготовки используется деревянный брусок (можно точить, например, граб, дуб, ясень или другие породы дерева).

Технология изготовления деревянных шаров

В патроне сверлильного станка мастер зажимает коронку по дереву нужного диаметра. Потом нужно включить мини токарный станок, и можно приступать к работе. Коронку необходимо постепенно «вдавливать» в деревянный брусок, пока не получится готовый шар.

Потом нужно включить мини токарный станок, и можно приступать к работе. Коронку необходимо постепенно «вдавливать» в деревянный брусок, пока не получится готовый шар.

Поскольку поверхность изделия получается достаточно грубой, нужно будет ошкурить деревянный шар наждачной бумагой. Обратите внимание, что из одного бруска можно сделать несколько шаров.

Механический токарный станок по дереву с ножным приводом

В данном обзоре автор YouTube канала Grandpa Amu покажет, как сделать простейший токарный станок по дереву с ножным приводом. То есть работает он без электричества.

И простейший — в плане конструкции. Чтобы сделать такой станок своими руками, все же придется немного потрудиться.

Первым делом необходимо будет подготовить деревянные бруски. Затем делаем пазы и шипы, чтобы можно было соединить заготовки друг с другом.

Возможно, вам интересно будет узнать, как сделать станок для рубки металла.

Мастер использует рессору для изготовления ножей.

Из подготовленных заготовок собираем основные элементы каркаса.

Потом собираем и сам каркас (раму). Далее необходимо будет изготовить основные детали токарного станка.

Основные этапы работ

На следующем этапе автор делает два крепления для приводного вала. В креплениях надо сделать посадочные места под подшипники. Потом собираем все детали вместе.

Устанавливаем собранный узел на раму. После этого изготавливаем токарный патрон, и надеваем его на приводной вал. Фиксируем саморезом. Также надо сделать заднюю бабку.

В нижней части рамы располагаются две педали. С помощью «тросика» из веревки и полос из резины педали соединяем с приводным валом. Устанавливаем подручник, и можно работать.

Видео

Как своими руками собрать токарный станок по дереву с ножным приводом, смотрите на видео ниже. Обзор подготовлен на основе видеоролика автора — с YouTube канала Grandpa Amu.

Андрей Васильев

Задать вопрос

Токарный станок по металлу своими руками – чертежи, видео, фото

- Использование токарного станка

- Пример самодельного токарного станка с чертежами

- Конструкционные узлы

- Советы по изготовлению простейшего станка

Многие домашние мастера задумываются о том, как самостоятельно изготовить токарный станок по металлу. Такое желание объясняется тем, что при помощи подобного устройства, стоить которое будет совсем недорого, можно эффективно выполнять большой перечень токарных операций, придавая заготовкам из металла требуемые размеры и форму. Казалось бы, намного легче приобрести простейший настольный станок и использовать его в своей мастерской, но учитывая немалую стоимость такого оборудования, есть смысл потратить время на то, чтобы сделать его своими руками.

Самодельный токарный станок — это вполне реально

Использование токарного станка

Токарный станок, который одним из первых появился в линейке оборудования для обработки деталей из разных материалов, в том числе из металла, позволяет изготавливать изделия различных форм и размеров. С помощью такого агрегата можно выполнять обточку наружных и внутренних поверхностей заготовки, высверливать отверстия и растачивать их до требуемого размера, нарезать наружную или внутреннюю резьбу, выполнять накатку с целью придания поверхности изделия желаемого рельефа.

С помощью такого агрегата можно выполнять обточку наружных и внутренних поверхностей заготовки, высверливать отверстия и растачивать их до требуемого размера, нарезать наружную или внутреннюю резьбу, выполнять накатку с целью придания поверхности изделия желаемого рельефа.

Серийный токарный станок по металлу — это габаритное устройство, управлять которым не так просто, а его стоимость очень сложно назвать доступной. Использовать такой агрегат в качестве настольного оборудования нелегко, поэтому есть смысл сделать токарный станок для своей домашней мастерской самостоятельно. Используя такой мини-станок, можно оперативно производить обточку заготовок, выполненных не только из металла, но также из пластика и древесины.

На таком оборудовании обрабатываются детали, имеющие круглое сечение: оси, рукоятки инструментов, колеса, конструктивные элементы мебели и изделия любого другого назначения. В подобных устройствах заготовка располагается в горизонтальной плоскости, при этом ей придается вращение, а излишки материала снимает резец, надежно зафиксированный в суппорте станка.

В подобных устройствах заготовка располагается в горизонтальной плоскости, при этом ей придается вращение, а излишки материала снимает резец, надежно зафиксированный в суппорте станка.

Проточка тормозного диска на самодельном токарном станке

Несмотря на простоту своей конструкции, такой агрегат требует четкой согласованности движений всех рабочих органов, чтобы обработка выполнялась с предельной точностью и наилучшим качеством исполнения.

Пример самодельного токарного станка с чертежами

Рассмотрим подробнее один из рабочих вариантов собранного собственными силами токарного станка, довольно высокое качество которого по праву заслуживает самого пристального внимания. Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Конечно, далеко не всем требуется настолько основательный подход к делу, зачастую для домашних нужд строятся более простые конструкции, но в качестве донора для хороших идей данный станок подходит как нельзя лучше.

Токарный станок, сделанный своими руками

- Внешний вид станка

- Основные узлы

- Суппорт, резцедержатель и патрон

- Вид сбоку

- Задняя бабка

- Вид снизу на заднюю бабку

- Направляющие валы

- Конструкция суппорта

- Привод от двигателя

- Чертеж №1

- Чертеж №2

- Чертеж №3

Конструкционные узлы

Любой, в том числе и самодельный, токарный станок состоит из следующих конструктивных элементов: несущей рамы — станины, двух центров — ведущего и ведомого, двух бабок — передней и задней, шпинделя, суппорта, приводного агрегата — электрического двигателя.

Конструкция малогабаритного токарного станка про металлу

На станине размещают все элементы устройства, она является основным несущим элементом токарного станка. Передняя бабка — это неподвижный элемент конструкции, на котором располагается вращающийся шпиндель агрегата. В передней части рамы находится передаточный механизм станка, с помощью которого его вращающиеся элементы связаны с электродвигателем.

Именно благодаря такому передаточному механизму вращение получает обрабатываемая заготовка. Задняя бабка, в отличие от передней, может перемещаться параллельно направлению обработки, с ее помощью фиксируют свободный конец обрабатываемой заготовки.

Простая схема узлов самодельного станка по дереву подскажет простой вариант изготовления станины, передней и задней бабок

Самодельный токарный станок по металлу можно оснастить любым электродвигателем даже не слишком высокой мощности, но такой двигатель может перегреться при обработке крупногабаритных заготовок, что приведет к его остановке и, возможно, выходу из строя.

Обычно на самодельный токарный станок устанавливают электродвигатели, мощность которых находится в пределах 800–1500 Вт.

Даже если такой электродвигатель отличается небольшим количеством оборотов, проблему решают при помощи выбора соответствующего передаточного механизма. Для передачи крутящего момента от таких электродвигателей обычно используют ременные передачи, очень редко применяются фрикционные или цепные механизмы.

Токарные мини-станки, которыми оснащаются домашние мастерские, могут даже не иметь в своей конструкции такого передаточного механизма: вращающийся патрон агрегата фиксируется непосредственно на валу электродвигателя.

Станок с прямым приводом

Существует одно важное правило: оба центра станка, ведущий и ведомый, должны располагаться строго на одной оси, что позволит избежать вибрации заготовки в процессе ее обработки. Кроме того, необходимо обеспечить надежную фиксацию детали, что особенно важно для моделей лобового типа: с одним ведущим центром. Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

Кроме того, необходимо обеспечить надежную фиксацию детали, что особенно важно для моделей лобового типа: с одним ведущим центром. Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

По сути, токарный станок своими руками можно сделать и с деревянной рамой, но, как правило, для этих целей применяют профили из металла. Высокая жесткость рамы токарного станка обязательна для того, чтобы на точность расположения ведущего и ведомого центра не оказывали влияние механические нагрузки, а его задняя бабка и суппорт с инструментом беспрепятственно перемещались вдоль оси агрегата.

Использование швеллеров при изготовлении рамы и передней бабки станка

Собирая токарный станок по металлу, важно обеспечить надежную фиксацию всех его элементов, обязательно учитывая нагрузки, которым они будут подвергаться в ходе работы. На то, какие габариты окажутся у вашего мини-станка, и из каких конструктивных элементов он будет состоять, станет оказывать влияние и назначение оборудования, а также размеры и форма заготовок, которые на нем планируется обрабатывать. От этих параметров, а также от величины планируемой нагрузки на агрегат будет зависеть и мощность электродвигателя, который вам необходимо будет использовать в качестве привода.

От этих параметров, а также от величины планируемой нагрузки на агрегат будет зависеть и мощность электродвигателя, который вам необходимо будет использовать в качестве привода.

Вариант исполнения станины, передней бабки и привода

Для оснащения токарных станков по металлу не рекомендуется выбирать коллекторные электродвигатели, отличающиеся одной характерной особенностью. Количество оборотов вала таких электродвигателей, а также центробежная сила, которую развивает обрабатываемая заготовка, резко возрастают при уменьшении нагрузки, что может привести к тому, что деталь просто вылетит из патрона и может серьезно травмировать оператора.

Такие электродвигатели допускается использовать в том случае, если на своем мини-станке вы планируете обрабатывать некрупные и нетяжелые детали. Но даже в таком случае токарный станок необходимо оснастить редуктором, который будет препятствовать бесконтрольному увеличению центробежной силы.

Асинхронный трехфазный электродвигатель, подключаемый к сети 220 Вольт через конденсатор

Уже доказано практикой и конструкторскими расчетами, что для токарных агрегатов, на которых будут обрабатываться заготовки из металла длиной до 70 см и диаметром до 10 см, лучше всего использовать асинхронные электродвигатели мощностью от 800 Вт. Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Если вы собираетесь самостоятельно сделать мини-станок для выполнения токарных работ по металлу, то обязательно следует учитывать тот факт, что на его патрон будут воздействовать не только поперечные, но и продольные нагрузки. Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.

Если использовать ременную передачу нет возможности, и ведущий центр устройства напрямую соединяется с валом электродвигателя, то можно предусмотреть ряд мер, которые защитят его подшипники от разрушения. Подобной мерой может стать упор, ограничивающий продольное перемещение вала двигателя, в качестве которого можно использовать шарик, устанавливаемый между корпусом электродвигателя и задним торцом его вала.

В задней бабке токарного станка располагается его ведомый центр, который может быть неподвижным или свободно вращаться. Наиболее простую конструкцию имеет неподвижный центр: его несложно сделать на основе обычного болта, заточив и отшлифовав под конус ту его часть, которая будет соприкасаться с заготовкой. За счет вкручивания или откручивания такого болта, перемещающегося по резьбовому отверстию в задней бабке, можно будет регулировать расстояние между центрами оборудования, тем самым обеспечивая надежную фиксацию заготовки. Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Чтобы обрабатываемая деталь беспрепятственно вращалась в таком неподвижном центре, заостренную часть болта, которая с ней соприкасается, нужно будет смазывать машинным маслом перед началом работы.

Самодельная задняя бабка для настольного токарного станка

Советы по изготовлению простейшего станка

Сегодня не представляет сложности найти чертежи и фото токарных станков, по которым можно самостоятельно изготовить такое оборудование. Более того, несложно найти различные видео, демонстрирующие процесс их изготовления. Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Более того, несложно найти различные видео, демонстрирующие процесс их изготовления. Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Стойки простейшего токарного станка по металлу можно изготовить из древесины. Их необходимо будет надежно закрепить на станине агрегата при помощи болтовых соединений. Саму станину, если есть возможность, лучше изготовить из металлических уголков или швеллера, что обеспечит ей высокую надежность, но если их нет под рукой, можно также подобрать толстые деревянные бруски.

На видео ниже представлен процесс самостоятельного изготовления суппорта для токарного станка.

В качестве узла на таком станке, на котором будет фиксироваться и перемещаться режущий инструмент, выступит подручник, изготавливаемый из двух деревянных дощечек, соединенных под углом 90 градусов. На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали. В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали. В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

Для изготовления передней и задней бабки вашего самодельного токарного станка, необходимо будет подобрать металлические цилиндры соответствующего размера, которые размещают в подшипниковых узлах, установленных в деревянные стойки. Вращение, совершаемое обрабатываемой деталью, будет передаваться ей через передний центр, соединенный ременной передачей с электродвигателем. Таким образом, заготовка, надежно зафиксированная между передним и задним центром, обрабатывается при помощи резца, установленного в подручнике оборудования.

Еще один вариант самодельного станка (нажмите для увеличения)

- Общий вид

- Передняя бабка

- Суппорт и патрон

Не должно возникнуть никаких проблем и с поиском электродвигателя, которым следует оснастить токарный мини-станок. Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

В итоге таких несложных манипуляций вы получите в свое распоряжение станок, способный выполнять самые распространенные токарные операции по металлу. При желании агрегат можно модернизировать, расширяя его функциональные возможности. Конечно, станок с ЧПУ из подобного устройства сделать сложно, но выполнять на нем расточку, сверление, шлифование, нарезание резьбы и ряд других технологических операций по металлу вполне возможно.

Токарный станок по дереву — своими руками!

Раньше я никогда не мастерил станок для деревообработки, но видел много собранных станков и инструкций по их сборке. Я задавался вопросом как изготовить токарный станок по дереву своими руками и мне сильно помог в этом 73-ий выпуск журнала ShopNotes, в котором представлена инструкция по сборке токарного станка. Мой опыт работы с деревом довольно ограничен, но мне все же удалось завершить этот проект без особых проблем. Наряду с отсутствием опыта у меня также нет большого запаса пиломатериалов. Я построил весь токарный станок из обрезков фанеры толщиной 3/4 дюйма. Единственные детали, которые мне пришлось купить — это более длинный клиновой ремень и несколько больших гаек и болтов.

В конце инструкции я приложил видео сборки моего токарного станка, если письменных инструкций будет не хватать, пожалуйста обратитесь к этим видеозаписям.

Примечание: данная инструкция является переводом.

Шаг 1: Основание станка

Ядро токарного станка — это основание. Оно должно быть очень прочным и тяжелым, чтобы противодействовать вибрациям, и прочным, чтобы преодолевать различные силы, действующие на основание во время токарной обработки. В планах было склеить два куска березовой фанеры 3/4 дюйма, но в итоге я использовал три куска еловой фанеры 1/2 дюйма. Я склеил их с помощью строительного полиуретанового клея. Важно отрезать кусочки немного большего размера, а после того, как они будут склеены, обрезать их до окончательной ширины.

Я использовал все струбцины, которые у меня были при склеивании досок, и даже учитывая это строительный клей немного расширялся, что в некоторых местах образовало зазоры в фанере.

Шаг 2: Соединение паз-гребень и ласточкин хвост

Верхняя рейка прикреплена к основанию двумя полосами фанеры, которые вложены в пазы с обеих сторон. Я просто пропустил тяжелый кусок дерева через пилу несколько раз, чтобы получить идеальную ширину.

Верхняя рейка имеет форму длинного ласточкиного хвоста, а боковые стороны наклонены под углом 20°. Мне пришлось приклеить еще два куска фанеры, чтобы у меня получилась нужная толщина. После того, как все детали были вырезаны, я склеил все вместе с помощью столярного клея для дерева.

Шаг 3: Передняя бабка, часть 1

Первым делом при изготовлении передней бабки, было изготовление опор подшипников. Если следовать спецификациям в планах, все пройдет без проблем. В планах было два слоя фанеры с каждой стороны, но болт, который у меня был, не был достаточно длинным, чтобы справиться с этим, поэтому мне пришлось использовать вместо него кусок дуба. Я нашел старое перовое сверло, размер которого немного превышал размер подшипника, слегка заточил его и просверлил отверстие.

Шаг 4: Передняя бабка, часть 2

Следующим шагом было изготовление опорного блока. Это было так же просто, как приклеить кусок фанеры и отшлифовать её заподлицо.

Шаг 5: Передняя бабка, часть 3

Следующая часть, вероятно, самая сложная часть сборки, но также, вероятно, самая важная. По сути, это два деревянных бруска с двумя болтами, пропущенными через встроенные гайки с обеих сторон. Когда вы поворачиваете болт, он упирается в полоску металла, которая движется наружу, и фиксирует каретку против скольжения. Планки также разрезаются под углом 20 градусов.

Шаг 6: Передняя бабка, часть 4

Чтобы завершить эту часть сборки, вырезается еще один кусок фанеры, просверливается для шурупов и прикручивается к блокирующим блокам. Затем на него накручиваются подшипниковые опоры и опорный блок. Мне пришлось просверлить несколько отверстий в опорном блоке, так как у меня не было достаточно длинных винтов.

Как только это будет закончено, можно будет добавить оборудование и сделать кожух ремня из фанеры толщиной 1/4 дюйма.

Шаг 7: Упор для инструмента и задняя бабка

Подставка для инструмента получилась в точности так, как было указанно в планах, и это было не очень интересно. С задней бабкой все получилось по-другому…

С задней бабкой все получилось по-другому…

Я хотел иметь подвижный центр (точку, которая удерживает заготовку и вращается вместе с ней), поэтому мне пришла в голову идея использовать старый патрон для сверла, чтобы удерживать металлический наконечник. Я использовал патрон от старой дрели Milwaukee, которую разобрал прошлым летом. На ней был один большой подшипник, и оказалось, что конец вала был идеального размера, чтобы справиться с небольшим подшипником для скейтборда.

Наличие сверлильного патрона в качестве центра позволяло мне вставлять сверла, так что я мог высверливать материал при изготовлении чаши или чего-то подобного.

Я разработал конструкцию, которая удерживала подшипники на месте, и установил ее на другой дорожке, которая могла двигаться по направляющей (к тому времени я уже довольно хорошо умел их делать!), И закрепил подшипники эпоксидной смолой.

Центр не совсем «по центру», но, в конце концов, это не имело значения. Кроме того, вы можете видеть, в каком беспорядке была моя мастерская на этом этапе сборки.

Шаг 8: Монтаж двигателя и отделка

Двигатель был прикручен к куску фанеры толщиной 3/4 дюйма, который крепился на петлях к основанию. В итоге я использовал две петли, чтобы сделать его более жестким. Ремень натягивается весом мотора, который в конечном итоге оказался очень натянутым.

Чтобы закончить токарный станок, я покрасил его в белый и серый цвета по бокам и краям. После покраски наносится несколько слоев лака на водной основе. Не стоит окрашивать направляющую так как она станет липкой.

Шаг 9: Токарный станок готов!

После высыхания токарный станок готов! У меня до сих пор нет токарных инструментов, но с большим трудом я смог использовать несколько верстачных долот, чтобы обработать деревянный брусок.

Я (плохо) приварил шайбу к болту и просверлил в нем несколько отверстий, чтобы получилась небольшая лицевая панель. Затем я сварил две гайки вместе, нарезал зубья на одном конце и ввернул стержень с резьбой, чтобы получился приводной центр. Обе детали легко навинчиваются на вал и снимаются с него.

Обе детали легко навинчиваются на вал и снимаются с него.

Я надеюсь данная инструкция поможет вам сделать токарный станок по дереву и в процессе вы получите много опыта и удовольствия от процесса сборки.

Видео сборки данного токарного станка:

Токарные станки по дереву: конструкция, фото, видео

Материал и комплектующие

Все основные рабочие части токарного механизма должны быть выполнены из надежных материалов. В качестве привода может использоваться основной вращающий элемент двигателя от стиральной машинки. Некоторые мастера применяют двигатели от машинок для заточки ножей, но найти рабочий мотор от стиральной машины гораздо проще. Для приведения механизма в действие потребуется также комплект приводных ремней.

Для задней бабки необходимо найти или изготовить самостоятельно винт с возможностью его фиксации по горизонтали. Одним из элементов детали переднего фиксатора деревянной заготовки может стать вращательный патрон (голова) от старого перфоратора или дрели.

Во избежание подвижности конструкции во время работы, основание изготавливается из толстого металлического профиля.

Изготовить деревообрабатывающий токарный станок своими руками невозможно без использования инструментов. Для выполнения всех работ вам понадобятся:

- сверлильный аппарат;

- напильники и наждачная бумага;

- УШМ (болгарка) и набор дисков для резки металла;

- сварочный аппарат.

Также следует подготовить шурупы, болты и гайки для крепежа элементов.

Делаем стационарную циркулярную пилу своими руками

Купит готовую стационарную циркулярную пилу можно от 9 тыс. р. Она обеспечит должную безопасность работы и сэкономит время на распилке древесины. Но, можно не тратить деньги и сделать собственный станок по чертежам и заготовкам.

Стол для работы с циркуляционной пилой

Несмотря на внешнюю сложность конструкции собрать ее самостоятельно в домашних условиях не так сложно. Любая стационарная модель пилы состоит из нескольких элементов:

- стола;

- диска с зубцами;

- двигателя;

- бокового упора с возможностью регулировки;

- вала.

Готовая компактная установка

Чтобы собрать все детали циркулярной пилы приготовьте:

- лист металла от 8 мм толщиной;

- уголок из металла 45 на 45 мм;

- двигатель электрический;

- диск с зубьями;

- подшипник шариковый;

- аппарат для сварки;

- брусок из дерева;

- кусок пластика или остатки ламината.

Чтобы правильно сделать все элементы, стоит выбрать чертеж, где будут указаны размеры стола для ручной циркуляционной пилы своими руками, а также все другие габариты и материалы для работы.

Сама сборка конструкции будет идти по определенному плану вне зависимости от выбранной схемы:

- Иллюстрация

- Последовательность работы

Столешницу надо сделать прочной и устойчивой. Используйте лист металла по своим размерам

Если планируете установку других приспособлений на столе, то место для них обустройте при помощи толстой фанеры.

Делая направляющую для циркуляционной пилы своими руками, обратите внимание на ее высоту. Она должна выступать над столом на 12 см

Так у вас будет возможность обрабатывать доски по ширине и толщине. Чтобы сделать направляющую возьмите два отрезка уголка и зажим.

Центральную пилу делайте с возможностью регулировки по высоте.

Для мотора смонтируйте отдельную площадку на одной оси с коромыслом. Фиксируйте ее на болт диаметром в 1,5 см. Сбоку пилы установите металлическую пластину, предварительно сделав в ней отверстие, сквозь которое проходит болт с закрепленными ручками.

Сбоку пилы установите металлическую пластину, предварительно сделав в ней отверстие, сквозь которое проходит болт с закрепленными ручками.

Делаем циркулярную пилу из болгарки своими руками: чертежи и видео по изготовлению

Для создания циркулярки своими руками необходимо приготовить двигатель от болгарки, профильную прямоугольную трубу и стальные уголки. Чтобы получилась настоящая удобная пила, стоит продумать упор, осевую ручку и штанги для регулировки.

Вот несколько чертежей стойки для болгарки своими руками. По ним можно собрать упор, обеспечивающий скольжение пиле.

Порядок сборки упора будет следующий:

- Необходимы несколько металлических уголков для стандартного упора в виде буквы «Т». Их располагаете на расстоянии в 3-4 мм с каждой стороны диска.

- Кромки снизу необходимо закруглить, чтобы не было царапин на заготовке в процессе работы.

- Спереди и с обратной стороны на болты и гайки присоедините поперечными связями уголки. Щели фиксируются шайбами.

- На корпус надеваете хомут из металла. Сзади скрепляете элементы, чтобы упорная стойка и хомут стали одним целым.

- В корпусе редуктора просверливаете 2-4 крепежных отверстия. Это удобнее делать в разобранном состоянии элемента.

После сборки упора, делаете осевую ручку и регулировочную штангу.

После соединения всех элементов ваша домашняя циркулярка из болгарки будет готова. Дополнительно к ней можно изготовить различные детали.

Устройство и характеристики

Подобрать фрезерный станок довольно сложно, если не разбираться в его устройстве и основных характеристиках. Нужно знать определенные параметры, от которых будет зависеть производительность всего оборудования:

- мощность – от нее зависит то, с какими видами заготовок можно работать;

- габаритные размеры оборудования – в зависимости от того, сколько свободного места есть в мастерской, подбираются ширина, высота и длина;

- величина рабочего стола – эта характеристика влияет на то, металлические заготовки каких габаритов допускаются к обработке;

- длина направляющих для фиксации суппорта;

- скорость оборотов и вид шпинделя;

- система управления.

Также существует оборудование с ЧПУ, то есть это стан с компьютерным управлением. ЧПУ расшифровывается как числовое программное управление. Такие станки делают производство более продуктивным и эффективным. Оператор выставляет определенный алгоритм работы, а подвижные механизмы начинают сами выполнять заданные операции.

Устройство промышленных аппаратов представляет собой ряд узлов, соединенных друг с другом проводами и специальными крепежами.

- Станина – это основа токарно-фрезерного станка, на нее устанавливаются и закрепляются все остальные элементы.

- Суппорт – узел, на который крепятся резцы. В новые модели станков может быть вмонтировано несколько фрез. Такая система позволяет выполнять работу без дополнительных действий оператора.

- Шпиндель – подвижный вал с правыми и левыми оборотами вращения.

- Задняя бабка – это узел станка, с помощью которого происходит центрирование или удерживание заготовки.

Функции токарных станков обширны.

- Изготовление модулей сложных форм.

- Нарезание винтовой поверхности (внутренней или наружной).

- Продольное точение. Движение подачи осуществляется в параллельном направлении относительно оси заготовки. Здесь движение резания подается заготовке, а движение подачи – резцу.

- Поперечное точение. Может быть радиальным и тангенциальным. В первом случае подача резца происходит перпендикулярно оси (то есть по направлению радиуса). Во втором же подача резца происходит поперечно (по хорде).

- Фрезерование. Это обработка заготовок таким образом, когда режущий механизм совершает вращательные импульсы, а предмет производства – поступательные.

- Высверливание и растачивание отверстий.

- Обработка и шлифовка поверхностей, торцевых частей, сложных изгибов, отверстий.

Самодельный токарно-копировальный станок своими руками с чертежами

Приобрести копировальный токарный станок промышленного изготовления не так дешево. Поэтому многие мастера предпочитают изготовить его в домашних условиях своими руками. При наличии определенных знаний и чертежа это сделать несложно. Возможности такого оборудования зависят от характеристик самого копира.

При наличии определенных знаний и чертежа это сделать несложно. Возможности такого оборудования зависят от характеристик самого копира.

Необходимые инструменты

Токарю для изготовления оборудования понадобятся следующие инструменты:

- ручной фрезер;

- опора из фанеры или металла;

- болты;

- бруски упорные;

- труба 2.5 см в диаметре, чтобы дать направление перемещений по площадке.

Основным инструментом при создании копировального токарного станка является фреза.

Элементы конструкции

Главные запчасти оборудования, которые должны быть в простейшем станке:

- станина;

- передняя и упорная бабки;

- электродвигатель;

- ведущий и ведомый центры;

- упор для оснастки.

Наиболее простая модель делается из дрели.

Этапы изготовления

Алгоритм изготовления токарного агрегата, следующий:

- По готовому чертежу необходимо изготовить станину посредством сварки.

Она должна быть надежной и выдерживать различный уровень вибрации.

Она должна быть надежной и выдерживать различный уровень вибрации. - Затем установить электромотор. Оптимальный вариант – 200-250 Вт, рассчитанный на 1500 об/мин.

- Закрепить на валу планшайбу.

Так получается основа стандартного станка. Затем следует изготовить непосредственно копир.

Создание копира

Основные принципы изготовления копира, который поможет увеличить производительность при создании одинаковых деталей:

- понадобится ручной фрезер, а для его установки – поверхность из фанеры;

- в фанерной площадке следует сделать отверстия для закрепления брусков;

- бруски закрепить саморезами;

- при изготовлении копира необходимо пользоваться уровнем, поскольку даже малая неточность может привести к значительным погрешностям при изготовлении изделия;

- площадка должна без препятствий передвигаться по станине станка.

Установка элементов конструкции

После создания копира необходимо установить все элементы конструкции:

- брусок поставить горизонтально, а на него саморезами прикрепить шаблон;

- непосредственно конструкция должна быть изготовлена таким образом, чтобы при необходимости копир можно было откинуть или отодвинуть и станок использовать как стандартное токарное оборудование.

Горизонтальный брусок

Это важный элемент. Размер бруска в идеале 3х7 см. Он крепится к вертикальным подставкам на фанерной площадке при помощи саморезов.

Шаблон

Шаблон делают из фанеры. Крепят его на передней части бруса. Верхнюю платформу обязательно проверить на совпадение с осью непосредственно на шаблоне.

Кромки обязательно обработать шлифовальной машинкой, чтобы на них не было зазубрин.

Этапы полировочных работ

Этап №1

На первом этапе перед полировкой, нужно обязательно подготовить поверхность:

- отшлифовать дерево;

- удалить с него всю пыль и ворсу;

Этап №2

Вторым этапом будет грунтовка подготовленной древесины. Проводить ее нужно, используя лак и тампон из шерстяной нити или, за неимением такового, можно взять ватный и обернуть его льняной тканью. Почему нужно брать именно льняную ткань? Потому что только эта ткань не оставляет мелких волокон. Хлопчатобумажные ткани для этого процесса абсолютно не подходят, так как они оставляют ворсинки, которые при процессе полировки не допустимы. Оставаясь на поверхности древесины, они будут заметно портить внешний вид изделия.

Варианты модификаций

Выше был описан наипростейший способ сборки самодельного токарного станка, однако, есть различные варианты модификаций, всё зависит от того, какие детали есть в вашем распоряжении.

- основанием вместо верстака или стола может служить деревянный брус или металлическая конструкция;

- фиксатор для дрели вместо струбцины и хомута можно сконструировать из 3х фанерок, соединив их таким образом, чтобы получилась конструкция в виде буквы «П», и уже к ней прикрепить посадочное гнездо под шейку дрели;

- если имеется сварочный аппарат, то вполне реально самостоятельно сварить заднюю бабку из 2х подшипников, 3х болтов, нескольких гаек, 2х коротких отрезов водопроводной трубы и куска листовой стали;

- если для нашего самодельного станка из дрели сконструировать специальную приставку-копир, то можно будет в домашних условиях делать целые партии одинаковых деталей, пользуясь одним шаблоном.

Правила безопасности при работе с токарным станком по дереву

Это устройство может стать опасным для жизни и здоровья, если должным образом не подготовиться. Однако, работа становится абсолютно безопасной и комфортной при соблюдении техники безопасности.

Однако, работа становится абсолютно безопасной и комфортной при соблюдении техники безопасности.

Подготовка:

- Рабочий обязан быть одетым в специальную одежду, иметь защитные очки и перчатки.

- Необходимо, чтобы заготовка имела первичную ручную обработку.

- На станке не должно быть лишних предметов.

- Перед работой нужно проверить состояние всех составляющих токарного станка, особенно это касается ременной передачи, шпинделя и кнопочной панели.

- Следует проверить работу станка. Для этого можно ему позволить немного поработать вхолостую.

- Подручник должен быть установлен на расстоянии от 2 до 3 см от заготовки.

В процессе работы.

- Ни в коем случае нельзя тянуть руки к вращающейся заготовке, сильно наклонять к ней голову, отходить от работающего станка.

- Стамеску следует подносить плавно, избегая резких движений.

- Время от времени нужно выключать станок, чтобы безопасно пододвигать подручник к заготовке, сокращая увеличивающееся между ними расстояние.

После окончания работы.

- Необходимо отключить станок, извлечь из него готовое изделие.

- Выполнить очистку от стружек с помощью специальной щётки или других чистящих инструментов.

- Вернуть использованные инструменты на свои места.

Изготавливаем фрезерный станок по дереву для домашней мастерской

Фрезерные станки необходимы для работы с фасонными деталями из древесины. Их применяют для плоского фрезерования и обработки профилей. Профессиональное оборудование является многофункциональным и стоит немалых денег, поэтому все больше «самоделкиных» собирают самостоятельно такое оборудование для мастерских и гаражей.

В комплектацию самодельных фрезерных станков по дереву входят:

- Приводящий механизм. Это двигатель, мощность которого колеблется в пределах 1-2 кВт. С таким мотором можно применять различный инструмент для работы с древесиной, не боясь, что произойдет сбой.

- Лифт для регулировки. Обычно в его комплектацию входит корпус, скользящие полозья, каретки, фиксирующий винт и ось с резьбой.

Во время работы каретка совершает движения вверх-вниз, а винт нужен для ее фиксации на необходимом уровне.

Во время работы каретка совершает движения вверх-вниз, а винт нужен для ее фиксации на необходимом уровне. - Опора. Изготавливается стол из массивной древесины.

Перед сборкой обязательно составьте подробный чертеж со всеми размерами. Для ручных фрезерных станков по дереву необходимо заранее все продумать до мелочей.

Последовательность самостоятельной сборки удобного и практичного фрезерного станка по дереву для домашней мастерской описана в видео инструкции:

Если вы задумались о покупке собственного оборудования, а не о самостоятельной сборке, то для понимания, сколько стоит ручной фрезерный станок по дереву, посмотрите таблицу с моделями и ценами:

| Наименование модели | Технические характеристики | |

| Стол фрезерный Кратон МТ-20-01 | размер площадки | 64 на 36 см |

| возможность вертикальной работы | есть | |

| вес оборудования | 15,7 кг | |

| Стол фрезерный Кратон МТ-20-01 | ||

| Станок фрезерный Корвет-83 90830 | мощность двигателя | 750 Вт |

| тип передачи | ременная | |

| частота вращения шпинделя | 11 000 об/мин | |

| вертикальный ход | 2,2 см | |

| диаметр шпинделя | 12,7мм | |

| Станок фрезерный Корвет-83 90830 |

Делаем фрезерный станок с ЧПУ своими руками

Сделать собственное оборудование с числовым программным управлением можно собственными руками. Для этого выберите подходящие чертежи фрезерного станка с ЧПУ по дереву. Своими руками собирать модель нужно будет строго по ним.

Для этого выберите подходящие чертежи фрезерного станка с ЧПУ по дереву. Своими руками собирать модель нужно будет строго по ним.

Фрезеровочные станки по дереву должны обладать большой прочностью, поэтому за основу лучше взять прямоугольную балку, закрепленную на направляющих. Срок эксплуатации домашнего оборудования и его производительность зависит от правильной сборки. Посмотрите видео инструкцию по изготовлению такого устройства:

Ниже приведены фото готовых моделей станков с ЧПУ по дереву своими руками от профессиональных «самоделкиных»:

Фрезы для станков по дереву: особенности и разновидности

Фреза должна выдерживать большие скорости вращения при работе. Только в таком случае будут получаться отверстия нужной формы. Все варианты разделяют на несколько подгрупп:

Все варианты разделяют на несколько подгрупп:

Конусообразные. Используются для обработки различной древесины под разным наклоном.

Примеры различных фрез

- Профильные. Применяют для декорирования элементов.

- V-образные. Можно изготавливать отверстия в 45⁰.

- Прямоугольные – для создания пазов.

- Дисковые. Выпиливаются пазы разных габаритов.

- Калевочные для закругления краев.

- Фальцевые для работы с четвертями.

Виды токарных станков