ГС526У Станок токарно-винторезный универсальный Схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка ГС526У

Разработчиком и изготовителем станков модели ГС526У является Гомельский завод станочных узлов ГЗСУ, основанный в 1961 году.

В 1970 году завод приступил к изготовлению узлов к токарно-винторезным станкам: коробки подач и фартуки.

С 1976-1991 годы завод входил в состав Московского производственного объединения «Красный Пролетарий».

В 1992 году завод начал выпускать универсальный токарно-винторезный станок модели ГС526 и его исполнения. Станок ГС526 является прямым аналогом станка 16к20.

В 2008 году завод изготовил опытный образец токарного станка с ЧПУ модели 16ГС25СУ с оперативной системой управления, а также новый токарный станок с ЧПУ модели ГС1725Ф3, вертикально-сверлильный станок модели 2Т125 и 2Т150.

Продукция Гомельского завода станочных узлов ГЗСУ

ГС526У Станок токарно-винторезный универсальный. Назначение и область применения

Токарно-винторезный универсальный станок ГС526 является прямым потомком станка 16к20 и аналогом токарного станка мк6057.

Универсальный токарно-винторезный станок модели ГС526, предназначен для выполнения разнообразных токарных работ в центрах или патроне, а также для нарезания метрической, дюймовой, модульной и питчевой резьб. На его базе созданы станки мод. ГС526У, ГС526УМ, ГС526У-01, ГС526УМ-01, ГС526У-02, ГС526УМ-02, и др. с длиной устанавливаемой детали от 1000 до 2000 мм.

Станки могут комплектоваться сверлильно-фрезерными устройствами, позволяющими дополнительно выполнять сверлильные, фрезерные работы и нарезание резьбы под разными углами на деталях, установленных на суппорте токарного станка;

Модификации токарно винторезных станков ГС526 и их обозначение:

- А — при заказе станка с измененным профилем направляющих станины

- Б1, Б2 и т.д. – при изменении основных технических характеристик

- В — при заказе станка с увеличенным наибольшим диаметром обработки заготовки над станиной — 630мм и суппортом — 420мм;

- Г — при заказе станка с выемкой в станине;

- Д1 — при заказе станка с увеличенным наибольшим диаметром прутка, проходящего через отверстие в шпинделе 89 мм;

- Е — при поставке станка, имеющего маркировку «СЕ» и соответствующего требованиям безопасности Директив ЕС.

- Л — при заказе станка с ценой деления лимба поперечного перемещения 0,02мм;

- М — при заказе станка с механизированным приводом верхней части суппорта;

- РЦ — при заказе станка с устройством цифровой индикации (УЦИ) и преобразователями линейных перемещений и с бесступенчатым регулированием частоты вращения шпинделя;

- С — при оснащении станка сверлильно-фрезерным приспособлением, предназначенным для выполнения сверлильных, фрезерных работ и нарезания резьбы под разными углами на деталях, установленных на суппорте станка;

- Ц — при заказе станка с УЦИ;

- Ц1 — при заказе станка с УЦИ и преобразователями линейных перемещений «Fagor»;

- Ц2 — при заказе станка с УЦИ и преобразователями линейных перемещений «СКБ ИС»;

- Ц3 — при заказе станка с УЦИ и преобразователями линейных перемещений «SINO».

Примеры обозначений станков при заказе

- ГС526УА — направляющие станины имеют измененный профиль;

- ГС526УМ — наличие механизированного привода верхней части суппорта;

- ГС526УВ — увеличен максимальный диаметр обточки детали над станиной до 630 мм;

- ГС526УРЦ — снабжен УЦИ и имеет бесступенчатое регулирование частоты вращения шпинделя;

- ГС526УГ — наличие выемки в станине, позволяющей обрабатывать детали типа фланец и диск диаметром до 630 мм;

- ГС526УЦ — оснащен УЦИ;

- ГС526УЕ — имеет маркировку «СЕ» и соответствует требованиям безопасности Директив ЕС;

- ГС526УС — наличие сверлильно-фрезерного приспособления;

- ГС526УД1 — увеличен диаметр отверстия шпинделя до 89 мм;

- ГС526УЛ — цена деления лимба поперечного перемещения 0,02 мм.

Станки модели ГС526 выпускаются с различным межцентровым расстоянием (РМЦ) и обозначаются соответственно:

- ГС526 — РМЦ 1000мм;

- ГС526-01 — РМЦ 1500мм;

- ГС526-02

- ГС526-03 — РМЦ 3000 мм;

- ГС526-04 — РМЦ 750 мм;

- ГС526-05 — РМЦ 1400 мм.

Станок предназначен для выполнения разнообразных токарных работ в механических цехах в условиях мелкосерийного и единичного производства.

Изменение скорости вращения производится переключением шестерен, реверсирование — реверсом электродвигателя.

Станок токарный ГС526У-01 является аналогом станка МК6057

Класс точности станка П

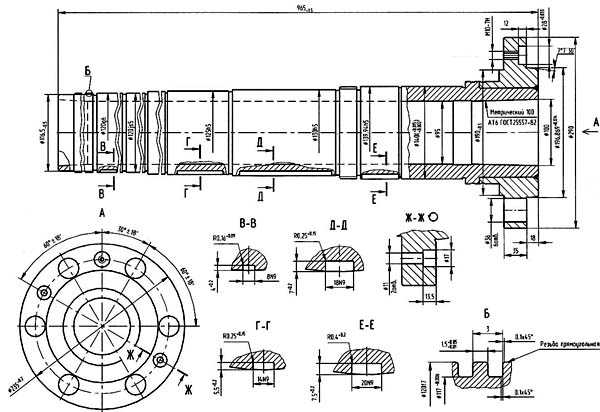

Посадочные и присоединительные базы станка ГС526У. Шпиндель

Чертеж шпинделя токарно-винторезного станка гс526у

Посадочные и присоединительные базы ГС526У шпиндель. Смотреть в увеличенном масштабе

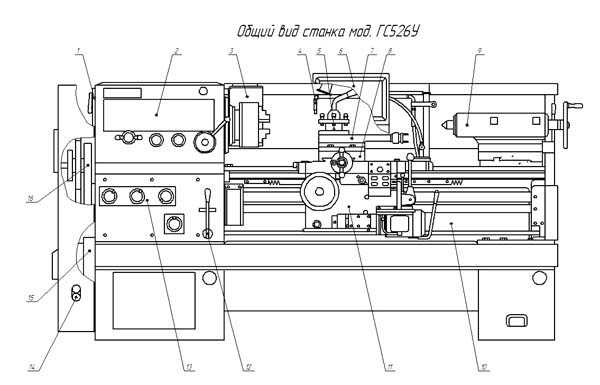

Общий вид универсального токарно-винторезного станка ГС526У

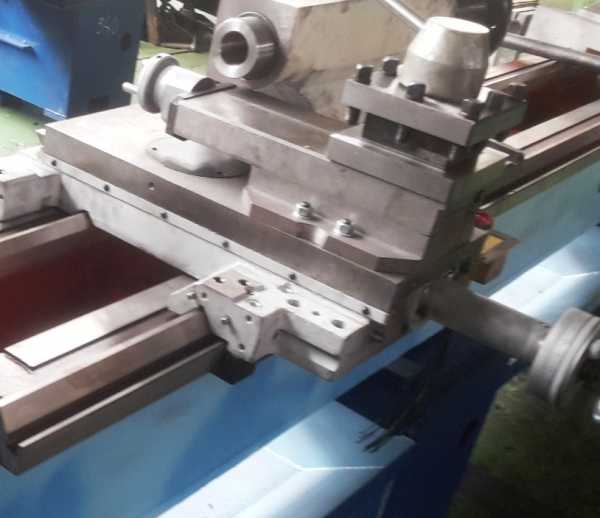

Фото токарно-винторезного станка гс526у

Фото токарно-винторезного станка ГС526У. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка гс526у

Фото токарно-винторезного станка ГС526У. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка гс526грц

Фото токарно-винторезного станка ГС526ГРЦ. Смотреть в увеличенном масштабе

Расположение основных узлов токарно-винторезного станка ГС526У

Расположение основных узлов токарно-винторезного станка гс526у

Перечень основных узлов токарно-винторезного станка ГС526У

- Расположение электрооборудования

- Бабка шпиндельная

- Ограждение патрона

- Охлаждение

- Резцедержатель

- Ограждение суппорта

- Верхняя и средняя часть суппорта

- Каретка и нижняя часть суппорта

- Бабка задняя

- Станина и основание

- Фартук

- Управление фрикционом

- Коробка подач

- Система смазки

- Коробка скоростей

Шпиндельная бабка токарно-винторезного станка ГС526У

Фото шпиндельной бабки токарно-винторезного станка гс526у

Фото шпиндельной бабки токарно-винторезного станка ГС526У. Смотреть в увеличенном масштабе

Коробка подач универсального токарно-винторезного станка ГС526У

Коробка подач 16Б20П.070 токарно-винторезного станка гс526у

Коробка подач 16Б20П.077 токарно-винторезного станка гс526у

Коробка подач предназначена для изменения передаточного отношения при передаче вращения от входного вала коробка подач к ходовому винту или ходовому валу токарно-винторезных станков с диаметром обработки над станиной до 500 мм.

Коробка подач 16Б20П.077 позволяет производить нарезку дюймовых резьб 11 и 19 ниток на дюйм без смены шестерен гитары и устанавливается на токарные станки ГС526У.

Фартук 16Б.20П.061, 16Б, 16П, 062, 067 универсального токарно-винторезного станка ГС526У

Фартук токарно-винторезного станка гс526у

Фартук предназначен для преобразования вращательного движения ходового винта и ходового вала в продольное перемещение каретки и поперечное перемещение суппорта, а также для ручного управления этими перемещениями в процессе работы токарно-винторезного станка (включение и выключение рабочих и ускоренных перемещений каретки и суппорта, реверсирование перемещений и т.д.).

Фартук позволяет осуществлять работу по упору с автоматическим отключением подачи.

Кинематическая схема токарно-винторезного станка ГС526У

Кинематическая схема токарно-винторезного станка гс526у

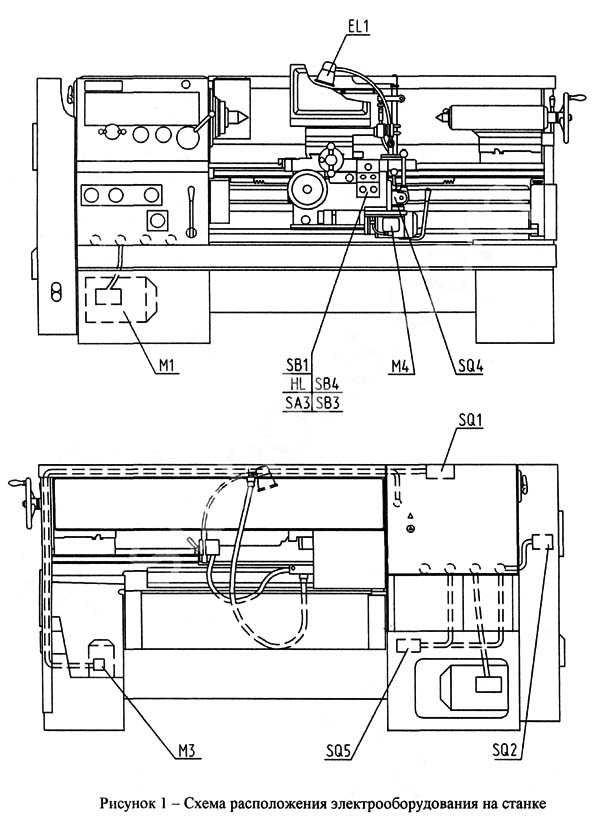

Схема расположения электрооборудования на токарном станке ГС526У

Схема расположения электрооборудования на токарном станке Гс526у

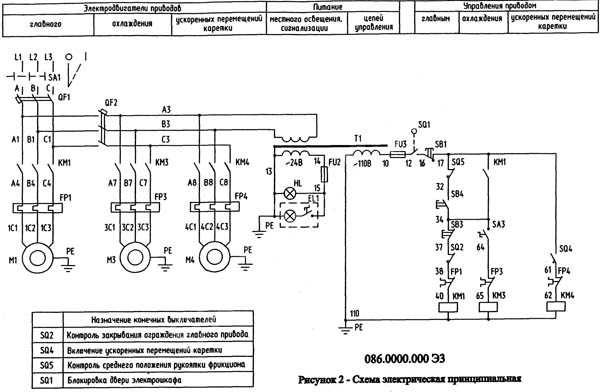

Электрическая схема станка ГС526У

Электрическая схема токарно-винторезного станка Гс526у

Схема электрическая токарно-винторезного станка ГС526У. Смотреть в увеличенном масштабе

Электрооборудование токарно-винторезного станка ГС526У

Электрооборудование станка состоит из:

- аппаратов защиты, управления и сигнализации;

- электродвигателей;

- других аппаратов и устройств, осуществляющих соединение электрических цепей.

Характеристика электрооборудования станка ГС526У

Электрооборудование станка рассчитано на подключение к трехфазной сети переменного тока напряжением ~380 В с частотой 50 Гц.

Электроавтоматика станка питается от следующих величин напряжения вторичного источника питания:

- цепь управления ~110 В переменного тока;

- цепь сигнализации ~22 В переменного тока;

- местное освещение ~24 В переменного тока.

На станке установлены три трехфазных асинхронных двигателя Ml, МЗ, М4.

- Электродвигатель привода главного движения (Ml) (АИР132М4), мощность 7.5 кВт; AИP132S4, мощность 11 кВт

- Электродвигатель насоса охлаждения (М3) АИР56А2П, мощность 0,18 кВт

- Электродвигатель ускоренных перемещений каретки (М4) АИР63В4, мощность 0,37 кВт

Электрическое освещение станка осуществляется с помощью светильника местного освещения. Мощность лампы накаливания светильника 25 Вт.

Допустимое отклонение напряжения питающей сети на вводе 0,9..1,1 номинального значения, отклонение частоты от номинального значения в пределах 0,99..1,01.

Работа электрооборудования определяется схемой электрической принципиальной 086.0000.000 Э3, приведенной на рисунке 2.

Полный состав электрооборудования станка указан в перечне элементов 086.0000.000 ПЭ3 и приведен в таблице 1.2.

Электрические соединения в шкафу управления и между частями станка выполнены по схеме электрической соединений 086.0000.000 Э4, приведенной на рисунке 3.

Таблица соединений проводов выполнена по схеме электрической соединений 086.0000.000 ТЭ4 и приведена в таблице 1.3.

Описание работы электросхемы станка

При включении вводного переключателя SA1 и автоматических выключателей QF1, QF2 электрооборудование станка подключается к питающей электросети и включается сигнальная лампа HL2.

Местное освещение включается переключателем, встроенным в светильник ELl.

Работа электродвигателя главного привода Ml осуществляется пускателем КМ1, управляемым при помощи кнопки SB4 «пуск главного привода» и кнопки SB3 «Стоп главного привода». Включение шпинделя станка по часовой стрелке, останов, включение против часовой стрелки при включенном электродвигателе главного привода Ml осуществляется вручную при помощи фрикциона.

Работа электродвигателя привода охлаждения

Пуск и останов электродвигателя привода охлаждения М3 осуществляется пускателем КМ3, управляемым переключателем SA3. Включение насоса возможно только после включения электродвигателя главного привода Ml.

Технические характеристики станка ГС526У

| Наименование параметра | 16к20п | гс526у | 16вт20п |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности по ГОСТ 8-82 | П | П | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 500 | 500 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 250 | 250 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 275 | 275 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000 | 1000, 1500, 2000 | 1000, 1500 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | ||

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | ||

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460..1300 | ||

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | ||

| Точность образца | |||

| Постоянство диаметра в поперечном сечении, мм | 0,007 | ||

| Постоянство диаметра в продольном сечении, мм | 0,02 | ||

| Постоянство диаметра в продольном сечении на длине 300 мм, мм | 0,02 | ||

| Прямолинейность торцевой поверхности на длине 200 мм, мм | 0,01 | ||

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 52 | 55 | 55 (95) |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | ||

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 16..2000 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 | |

| Количество прямых скоростей шпинделя | 22 | 22 | 24 |

| Количество обратных скоростей шпинделя | 11 | 11 | 12 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 | |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 | 1000 |

| Суппорт. Подачи | |||

| Наибольшая длина продольного перемещения, мм | 645, 935 | 935, 1435, 1935 | 870, 1375 |

| Наибольшая длина поперечного перемещения, мм | 300 | 300 | 285 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3600 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1800 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 | |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 | |

| Цена деления лимба продольного перемещения, мм | 1 | 0,1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 24 | 24 |

| Количество подач поперечных | 42 | 24 | 24 |

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце — продольное, Н | 5884 | ||

| Наибольшее усилие, допускаемое механизмом подач на резце — поперечное, Н | 3530 | ||

| Резцовые салазки | |||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 × 25 | 25 × 25 | 25 × 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 | 4 |

| Задняя бабка | |||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 | ±15 |

| Электрооборудование | |||

| Электродвигатель главного привода, кВт | 11 | 7,5 (11) | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,12 | 0,37 | 0,12 |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,18 | 0,125 |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 × 1190 × 1500 | 2800 х 1265 х 1485 | 2800 х 1265 х 1505 |

| Масса станка, кг | 3010 | 3100 | 3000 |

Связанные ссылки. Дополнительная информация

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

ГС526 — Токарные 1К62, 16К20 и модификации

В общем посетил я Гомель, завод ГЗСУ, прошёл по производству, посмотрел на полный цикл их деятельности. И, таки, да — это единственный производитель полного цикла универсальных токарных станков. Численность завода порядка 600 человек. Производство функционирует. Однако производство видно что не новое, основной парк с советских времён.

Из покупного — только литые заготовки. Станины — либо Гомель, либо Сасово. В тот момент когда я был станины были Сасовские. Это видно по отлитому «SASTA» на открытом торце станины. Своими глазами осмотрел цикл изготовления станиня — фрезеровка, шлифовка, закалка ТВЧ, чистовая шлифовка.

Коробки подач, фартуки, передние бабки — так же изготавливаются там же из чугунных отливок. Линии фрезеровки корпусов, изготовления шестерен, валов, шпинделей. Суппорт так же .

Сборочный участок — слесари собирают станки, пришабривают плоскости на краску. Однако тут сомнения закрались — суппорт с завода с наделками на направляющих плоскостях из полимерного материала. К станине пришабриваются именно наделки. Спорный момент.

Потом была встреча с конструктором завода, где я задал вопрос касаемо нарезаемых резьб на стандартном наборе гитары. Тут я впал в полный ступор. Конструктор мне сказал что ходовой винт винт имеет только прямой привод через гитару, под каждую резьбу надо ставить свой набор шестерён в гитаре, а нарезание резьбы в стандартном наборе гитары происходит не через винт и маточную, а через вал привода суппорта. Конструктор при этом долго листал паспорт пытаясь что-то там найти, в итоге предъявил мне формулу… При этом я говорил про стандартный ряд метрических и дюймовых резьб.

Но что сказать по крайней мере не Китай. И меня там заверили что в Россию станочные узлы давно они не поставляют — не заказывают, последним кто брал была Астрахань, да и та закрылась. А Гомель — по сути был филиалом Красного Пролетария по выпуску узлов, после чего унаследовал лицензию на весь станок.

www.chipmaker.ru

| Наименование параметра | Значение |

| 1 Показатели заготовки, обрабатываемой на станке | |

|

1.1 Наибольший диаметр обрабатываемой заготовки: — над станиной, мм — закрепленной в патроне и проходящей через отверстие в шпинделе — над выемкой в станине, мм, не менее |

500, 630 1) 50) 630 1) |

| 1.2 Наибольший диаметр обрабатываемой заготовки над суппортом, мм, не менее | 275 ;4201) |

|

1.3 Наибольшая длина устанавливаемой заготовки: — при установке в центрах, мм, не менее — над выемкой в станине, мм, не менее |

1000 5) 235 2) |

| 1.4 Высота центров над направляющими станины, мм | 250, 320 1) |

| 2 Показатели инструмента, устанавливаемого на станке | |

| 2.1 Наибольшая высота резца, устанавливаемого в резцедержателе, мм | 25 |

| 3 Показатели основных и вспомогательных движений станка | |

| 3.1 Количество скоростей шпинделя: прямого вращения / обратного вращения | 22 / 22 |

| 3.2 Пределы частот шпинделя, об/мин | 16 – 2000 |

| 3.3 Количество подач суппорта: продольных / поперечных | 24 / 24 |

| 3.4 Пределы подач суппорта, мм/об: продольных / поперечных | 0,05…2,8 / 0,025…1,4 |

|

3.5 Пределы шагов нарезаемых резьб: метрических, мм / модульных, модуль дюймовых, число ниток / питчевых, питч |

0,5…112 / 0,5…112 56…0,5 / 56…0,5 |

|

3.6 Скорость быстрых перемещений суппорта, м/мин: продольных / поперечных |

3,6 / 1,8 |

| 4 Показатели силовой характеристики станка | |

| 4.1 Наибольший крутящий момент на шпинделе, кНм | 1 |

| 4.2 Мощность привода главного движения, кВт | 7,5; 117) |

| 4.3 Мощность привода быстрых перемещений, кВт | 0,37 |

| 4.4 Мощность привода охлаждения, кВт | 0,18 |

| 4.5 Суммарная мощность установленных на станке электродвигателей, кВт | 8,0; 11,557) |

| 4.6 Суммарная потребляемая мощность станка, (наибольшая), кВт | 8,62; 12,127) |

| 5 Показатели габарита и массы станка | |

|

5.1 Габаритные размеры станка, мм, не более: длина: ширина высота |

2800 1265 1360 |

| 5.2 Масса станка, кг, не более | 3100 |

| 6 Характеристика электрооборудования | |

| 6.1 Род тока питающей сети | Переменный, трехфазный |

| 6.2 Частота тока, Гц | 50±1 |

| 6.3 Напряжение, В | 380±38 |

| 6.4 Напряжение цепи управления, В | 24±2,4 |

| 6.5 Напряжение цепи местного освещения, В | 24±2,4 |

| 7 Корректированный уровень звуковой мощности, дБа | 97 |

| 8 Класс точности станка по ГОСТ 8 | П |

stankooptima.ru

| ПАРАМЕТР | ЗНАЧЕНИЕ |

|---|---|

| Расстояние между центрами, мм. | 1500 |

| Максимальный диаметр обработки над станиной, мм. | 500 |

| Максимальный диаметр обработки над суппортом, мм. | 275 |

| Максимальный диаметр обработки в выемке станины, мм. | 630* |

| Наибольшая длинна обрабатываемой заготовки над выемкой станины, мм. | 235* |

| Диаметр циллиндрического отверстия в шпинделе, мм. | 55 |

| Конус шпинделя | Морзе 6 ГОСТ 13214 |

| Конец шпинделя | 6К ГОСТ 12593, фланец D=170 мм |

| Количество скоростей прямого вращения шпинделя | 22 |

| Количество скоростей обратного вращения шпинделя | 22 |

| Диапазон частот вращения шпинделя, об./мин. | 16 — 2000 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 |

| Число ступеней подач | 24 |

| Диапазон продольной подачи, мм./об. | 0,05 — 2,8 |

| Диапазон поперечной подачи, мм./об. | 0,025 — 1,4 |

| Шаг нарезаемой метрической резьбы (число ступеней), мм. | 0.5 — 112 |

| Скорость быстрого продольного перемещения суппорта, м/мин. | 3,6 |

| Шаг нарезаемой модульной резьбы (число ступеней), модуль | 0.5 — 112 |

| Скорость быстрого поперечного перемещения суппорта, м/мин. | 1,8 |

| Шаг нарезаемой дюймовой резьбы (число ступеней), нит./1` | 56 — 0.5 |

| Шаг нарезаемой питчевой резьбы (число ступеней), питч | 56 — 0.5 |

| Высота резца, установленного в резцедержателе, мм. | 25 |

| Центр в пиноли задней бабки | Морзе 5 ГОСТ 13214 |

| Ход пиноли, мм. | 150 |

| Класс точности | П |

| Мощность привода главного движения, кВт | 7.5 (11*) |

| Установленная суммарная мощность, кВт | 8,05 (11,55)* |

| Напряжение питания, В | 380 |

| Габаритные размеры (LxBxH), мм. | 3380 х 1265 х 1305 |

| Масса, кг. | 3500 |

| * — специальное исполнение (заказ) |

eurostore.su

Отечественный токарный станок ГС526У – лучший выбор

Модификации и основные узлы токарного станка ГС526У

На сегодняшний день рынок металлообрабатывающих станков в России насыщен импортным оборудованием из Китая, Германии, Италии и т.д. Если при выборе токарного станка акцентировать внимание только на цену, то выбор конечно падет на станки Китайского производства. Выбор правилен, но на краткосрочную перспективу. Будет ли работать этот станок через 2-4 года? При выборе токарного станка на долгосрочную перспективу останавливаемся на токарно-винторезном станке ГС526У производства ОАО «Гомельский завод станочных узлов»

ОАО «ГЗСУ» с 1976-1991г. был в составе Московского производственного объединения «Красный Пролетарий». После «развала» Красного Пролетария наладили собственное производство отечественных токарных станов. Можно сказать, что ОАО «ГЗСУ» продолжил традиции Красного Пролетария.

На сегодняшний день токарный станок ГС526У выпускается в следующих модификациях

«Б1», «Б2» и т.д. – при изменении основных технических характеристик;

«У» — при оснащении станка фартуком с встроенным двигателем ускоренного перемещения и коробкой подач, обеспечивающей возможность нарезания резьбы 11 и 19 ниток на дюйм без замены сменных шестерен в коробке передач;

«С» — при оснащении станка сверлильно-фрезерным приспособлением, предназначенным для выполнения сверлильных, фрезерных работ и нарезания резьбы под разными углами на деталях, установленных на суппорте станка;

«В» — при заказе станка с увеличенным наибольшим диаметром обработки заготовки над станиной- 630мм и суппортом — 420мм;

«А» — при заказе станка с измененным профилем направляющих станины;

«Г» — при заказе станка с выемкой в станине;

«Л» — при заказе станка с ценой деления лимба поперечного перемещения 0,02мм;

«М» — при заказе станка с механизированным приводом верхней части суппорта;

«Ц1» («Fagor»), «Ц2» («СКБ ИС»), «Ц3» («SINO») и т.д. – при заказе станка с различными устройствами цифровой индикации и преобразователями линейных перемещений.

«РЦ» — при заказе станка с устройством цифровой индексации и преобразователями линейных перемещений и с бесступенчатым регулированием частоты вращения шпинделя;

«Е» — при поставке станка, имеющего маркировку «СЕ» и соответствующего требованиям безопасности Директив ЕС.

Станки модели ГС526 выпускаются с межцентровым расстоянием (РМЦ) 1000мм, исполнения ГС526-01 с РМЦ 1500 мм, исполнения ГС526-02 с РМЦ 2000 мм, исполнения ГС526-03 с РМЦ 3000 мм.

Расположение составных частей станка ГС526У

|

Номер позиции |

Наименование |

Номер позиции |

Наименование |

|

1 |

Расположение электрооборудования |

9 |

Бабка задняя |

|

2 |

Бабка шпиндельная |

10 |

Станина и основание |

|

3 |

Ограждение патрона |

11 |

Фартук |

|

4 |

Охлаждение |

12 |

Управление фрикционом |

|

5 |

Резцедержатель |

13 |

Коробка подач |

|

6 |

Ограждение суппорта |

14 |

Система смазки |

|

7 |

Суппорт |

15 |

Установка моторная |

|

8 |

Каретка |

16 |

Коробка передач |

Шпиндельная (передняя) бабка

Шпиндельная (передняя) бабка служит для обеспечения передачи заданной частоты вращения шпинделю, на котором установлены устройства для закрепления обрабатываемых заготовок, а также передачи движения к механизмам цепи подач.

Процесс сборки станка

Задняя бабка

Задняя бабка служит для фиксации правого конца обрабатываемой заготовки с помощью центра, а также для закрепления режущего инструмента при осевом сверлении, зенкеровании и развертывании.

Процесс сборки станка ГС526У

Каретка и суппортная группа

Каретка и суппортная группа – исполнительный орган станка, предназначенный для осуществления точных координированных механических или ручных рабочих и вспомогательных перемещений режущего инструмента в продольном и поперечном направлениях относительно оси обрабатываемой детали (оси шпинделя) в одной горизонтальной плоскости с этой осью, а также для быстрой смены режущего инструмента и установки его под углом к оси шпинделя при точении конусов, осуществляемом вручную, перемещением верхней части суппорта. Узел имеет крестообразную конструкцию, позволяющую осуществлять плавные и точные перемещения его подвижных частей при большой их жесткости и виброустойчивости.

Процесс сборки станка

Коробка передач (гитара сменных колес)

Коробка передач (сменные зубчатые колеса) служит для передачи кинематического движения от выходного вала шпиндельной бабки к приводному валу коробки подач с помощью установки комбинаций сменных зубчатых колес.

Коробка передач представляет собой гитару сменных зубчатых колес с промежуточной осью переменного положения, расположенную между выходным валом шпиндельной бабки и приводным валом коробки подач.

Процесс сборки станка

Фартук токарного станка

Фартук предназначен для преобразования вращательного движения ходового винта и ходового вала в продольное перемещение каретки и поперечное перемещение нижней части суппорта, а также для ручного управления этими перемещениями в процессе работы станка (включение и выключение рабочих и ускоренных перемещений каретки и суппорта, реверсирование перемещений и т.д.).

Фартук расположен спереди станка, под выступающей частью каретки, к которой крепится с помощью винтов. Ходовой винт и ходовой вал, связывающие механизм фартука с механизмом коробки подач, пропущены сквозь задние приливы корпуса фартука через специальные втулки, обеспечивающие удобство установки и снятия защитных щитков ходового винта и ходового вала.

Процесс сборки станка

Станина станка

Станина является базовым узлом станка. На ней устанавливаются все другие основные узлы станка: шпиндельная бабка, коробка подач, кронштейн задний, ходовой винт, ходовой вал, вал управления электродвигателем привода главного движения, рейки. Рейки установлены под полкой передней направляющей станины. С помощью этих реек обеспечивается продольное перемещение каретки.

Цельнолитая шлифованная станина

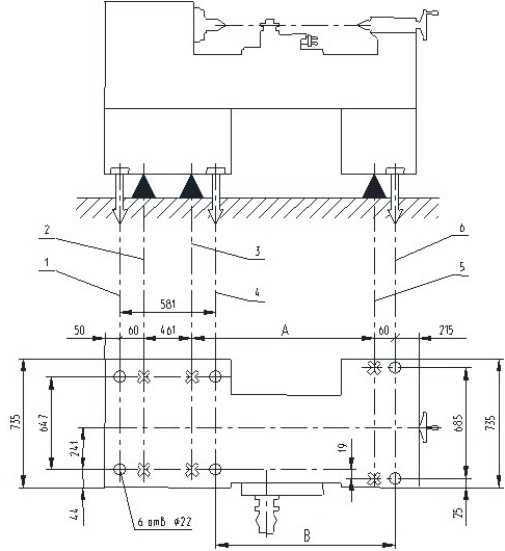

Установочный чертеж для станка ГС526У на тумбах

stanok-kpo.ru

| ПАРАМЕТР | ЗНАЧЕНИЕ |

|---|---|

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм. | 1000 |

| Наибольший диаметр заготовки, устанавливаемой над станиной, мм | 500 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм. | 275 |

| Высота центров над направляющими станины, мм. | 250 |

| Максимально допустимый вес устанавливаемого в патроне изделия, кг. | 300 |

| Максимально допустимый вес устанавливаемого в центрах изделия, кг. | 900 |

| Диаметр цилиндрического отверстия в шпинделе, мм. | 55 |

| Частота вращения шпинделя, об/мин. | 16 — 2000 |

| Количество скоростей прямого вращения шпинделя | 22 |

| Количество скоростей обратного вращения шпинделя | 11 |

| Конец шпинделя | 6К ГОСТ 12593 фланец Ø 170 мм. |

| Коническое отверстие шпинделя | Морзе 6 ГОСТ 13214 |

| Диаметр фланца шпинделя, мм. | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 |

| Наибольшая длина продольного перемещения суппорта, мм. | 935 |

| Наибольшая длина поперечного перемещения каретки, мм. | 285 |

| Скорость быстрого продольного перемещения суппорта, м/мин. | 3,6 |

| Скорость быстрого поперечного перемещения суппорта, м/мин. | 1,8 |

| Цена деления лимба продольного перемещения, мм. | 0,1 |

| Цена деления лимба поперечного перемещения, мм. | 0,05 |

| Количество подач суппорта (продольных / поперечных) | 24 / 24 |

| Диапазон продольной подачи суппорта, мм./об. | 0,05 — 2,8 |

| Диапазон поперечной подачи суппорта, мм./об. | 0,025 — 1,4 |

| Пределы шагов метрической резьбы, мм. | 0.5 — 112 |

| Расстояние между центрами, мм. | 1000 |

| Максимальный диаметр обработки над станиной, мм. | 500 (630)* |

| Высота центров над направляющими станины, мм | 250 (320)* |

| Максимальный диаметр обработки над суппортом, мм. | 275 (420)* |

| Максимальный диаметр обработки в выемке станины, мм. | 630** |

| Наибольшая длинна обрабатываемой заготовки над выемкой станины, мм. | 235** |

| Конус шпинделя | Морзе 6 ГОСТ 13214 |

| Число ступеней подач | 24 |

| Диапазон продольной подачи, мм./об. | 0,05 — 2,8 |

| Диапазон поперечной подачи, мм./об. | 0,025 — 1,4 |

| Ход верхнего суппорта, мм | 150 |

| Ход поперечного суппорта, мм | 300 |

| Центр в пиноли задней бабки | Морзе 5 ГОСТ 13214 |

| Ход пиноли задней бабки, мм. | 150 |

| Высота резца, установленного в резцедержателе, мм. | макс. 25 |

| Шаг нарезаемой метрической резьбы, мм. | 0.5 — 112 |

| Шаг нарезаемой модульной резьбы, модуль | 0.5 — 112 |

| Шаг нарезаемой дюймовой резьбы | 56 — 0.5 |

| Шаг нарезаемой питчевой резьбы (число ступеней), питч | 56 — 0.5 |

| Класс точности | П |

| Мощность привода главного движения, кВт | 7.5 (11) |

| Установленная суммарная мощность, кВт | 8,05 (11,55) |

| Наибольшее продольное перемещение каретки, мм. | 935 |

| Напряжение питания, В | 380 |

| Габаритные размеры (LxBxH), мм. | 2800 х 1265 х 1305 (3010х1380х1750 в упаковке) |

| Масса, кг. | 3100 (3500 брутто) |

| * | для станков с индексом «В» |

| ** | для станков с индексом «Г» |

| *** | для станков с индексом «Д» |

belctanko.ru

Станки токарно-винторезные мод. ГС526У

Станки токарно-винторезные мод. ГС526У

Станки предназначены для выполнения разнообразных токарных работ и для нарезания резьб: метрической, модульной, дюймовой, питчевой. Обозначение станка модели ГС526 приобретает дополнительные индексы:

«Б1», «Б2» и т.д. – при изменении основных технических характеристик;

«У» — при оснащении станка фартуком с встроенным двигателем ускоренного перемещения и коробкой подач, обеспечивающей возможность нарезания резьбы 11 и 19 ниток на дюйм без замены сменных шестерен в коробке передач;

«С» — при оснащении станка сверлильно-фрезерным приспособлением, предназначенным для выполнения сверлильных, фрезерных работ и нарезания резьбы под разными углами на деталях, установленных на суппорте станка;

«В» — при заказе станка с увеличенным наибольшим диаметром обработки заготовки над станиной- 630мм и суппортом — 420мм;

«А» — при заказе станка с измененным профилем направляющих станины;

«Г» — при заказе станка с выемкой в станине;

«Л» — при заказе станка с ценой деления лимба поперечного перемещения 0,02мм;

«М» — при заказе станка с механизированным приводом верхней части суппорта;

«Ц1» («Fagor»), «Ц2» («СКБ ИС»), «Ц3» («SINO») и т.д. – при заказе станка с различными устройствами цифровой индикации и преобразователями линейных перемещений.

«РЦ» — при заказе станка с устройством цифровой индексации и преобразователями линейных перемещений и с бесступенчатым регулированием частоты вращения шпинделя;

«Е» — при поставке станка, имеющего маркировку «СЕ» и соответствующего требованиям безопасности Директив ЕС.

Станки модели ГС526 выпускаются с межцентровым расстоянием (РМЦ) 1000мм, исполнения ГС526-01 с РМЦ 1500 мм, исполнения ГС526-02 с РМЦ 2000 мм, исполнения ГС526-03 с РМЦ 3000 мм, исполнения ГС526-04 с РМЦ 750 мм, исполнения ГС526-05 с РМЦ 1400 мм.

1 Показатели заготовки, обрабатываемой на станке

1.1 Наибольший диаметр обрабатываемой заготовки:

над станиной, мм 500, 630 1

закрепленной в патроне и проходящей через отверстие в шпинделе, мм 55

над выемкой в станине, мм, не менее 630 2

1.2 Наибольший диаметр обрабатываемой заготовки над суппортом, мм, не менее 275, 420

1.3 Наибольшая длина устанавливаемой заготовки (при установке в центрах), мм, не менее

над выемкой в станине, мм, не менее 1000

1.4 Высота центров над направляющими станины, мм 250, 320

2 Показатели инструмента, устанавливаемого на станке

2.1 Наибольшая высота резца, устанавливаемого в резцедержателе, мм 25

3 Показатели основных и вспомогательных движений станка

3.1 Количество скоростей шпинделя:

прямого вращения 22

обратного вращения 22

3.2 Пределы частот шпинделя, об/мин 16 – 2000

3.3 Количество подач суппорта

Продольных 24

Поперечных 24

3.4 Пределы подач суппорта, мм/об

Продольных 0,05…2,8

Поперечных 0,025…1,4

3.5Пределы шагов нарезаемых резьб

метрических, мм 0,5…112

модульных, модуль 0,5…112

дюймовых, число ниток 56…0,5

питчевых, питч 56…0,5

3.6 Скорость быстрых перемещений суппорта, м/мин:

Продольных 3,6

Поперечных 1,8

4 Показатели силовой характеристики станка

4.1 Наибольший крутящий момент на шпинделе, кНм 1

4.2 Мощность привода главного движения, кВт 7,5; 117

4.3 Мощность привода быстрых перемещений, кВт 0,37

4.4 Мощность привода охлаждения, кВт 0,18

4.5 Суммарная мощность установленных на станке электродвигателей, кВт 8,0; 11,557

4.6 Суммарная потребляемая мощность станка, (наибольшая), кВт 8,62; 12,127

5 Показатели габарита и массы станка

5.1 Габаритные размеры станка, мм, не более:

длина: 2800, 3880, 3880

5.2 Масса станка, кг, не более 3100,

Характеристика электрооборудования

6.1 Род тока питающей сети Переменный, трехфазный

6.2 Частота тока, Гц 50±1

6.3 Напряжение, В 380±38

6.4 Напряжение цепи управления, В 24±2,4

6.5 Напряжение цепи местного освещения, В 24±2,4

7 Корректированный уровень звуковой мощности, дБа 97

8 Класс точности станка по ГОСТ 8-82 П

Комплектность:

086.0000.000 Станок в сборе

097.0000.000 Станок в сборе

Входят в комплект и стоимость станка

Сменные части

086.5300.001 Колесо зубчатое сменное Z=45; m=2 Установлено на станке

086.5300.009 Колесо зубчатое сменное Z=73; m=2 Установлено на станке

086.5300.011 Колесо зубчатое сменное Z=86; m=2 Установлено на станке

086.5300.013 Колесо зубчатое сменное Z=72; m=2 Установлено на станке

086.5300.002 Колесо зубчатое сменное Z=48; m=2 Поставляется отдельным местом в общей упаковке станка

086.5300.010 Колесо зубчатое сменное Z=80; m=2 то же

Инструмент

086.6000.000 Комплект инструмента Поставляется отдельным местом в общей упаковке станка

Документы

086.0000.000 РЭ Руководство по эксплуатации (на русском языке)***

*** На языке согласно требованиям договора на поставку или контракта

Транспортные характеристики станка

Гарантийный срок.

Качество товара определяется техническими условиями Завода-изготовителя.

Гарантийный срок на товар составляет 12 месяцев со дня изготовления.

Наличие руководства по эксплуатации, а также паспорта на оборудование гарантируем при поставке оборудования.

Завод-изготовитель обязуется осуществлять гарантийное обслуживание и устранять дефекты непосредственно по месту использования товара при условии выполнения всех требований, изложенных в «Руководстве по эксплуатации» (РЭ).

Дополнительные услуги.

Поставщик имеет возможности проведения монтажа и пуско-наладочных работ. Обучение персонала, по договоренности с Заводом-изготовителем, может быть проведено на Заводе-изготовителе.

Сертификация оборудования.

Данное оборудование не подлежит обязательной сертификации. Декларация о соответствии техническим регламентам Таможенного Союза имеется.

Безопасность и охрана окружающей среды.

Станок соответствуют требованиям ГОСТ 12.2.003, ГОСТ 12.2.009, ГОСТ 12.2.049, ГОСТ 12.2.062, ГОСТ 12.2.064, ГОСТ 12.4.026, ГОСТ 12.4.040, ГОСТ 14254, ГОСТ 7599 согласно ПОТ Р М-006-97 «Межотраслевые правила по охране труду при холодной обработке металлов».

russtanko-rzn.ru