1

Первый слайд презентации: Лущильный станок

Изображение слайда

2

Слайд 2

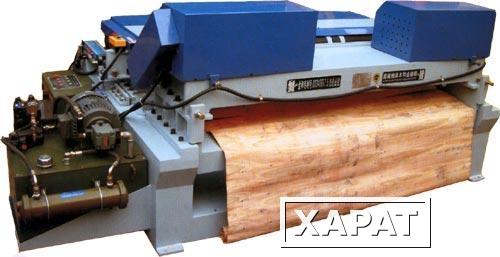

Лущильный станок

Предназначается для получения тонкой поперечной стружки, так называемого лущёного Шпон а, из коротких брёвен ( чураков ). Применяется в мебельной промышленности, в фанерном и спичечном производствах и других. При лущении нож, установленный на суппорте, срезает по всей длине вращающегося чурака слой древесины (шпон) в виде широкой непрерывной ленты. Для повышения прочности шпона и улучшения качества его поверхности при лущении производится обжим древесины прижимной линейкой, а чураки подвергают гидротермической обработке (например, пропарке). Толщина шпона, получаемого на Л. с.,колеблется от 0,1 до 10 мм, скорость резания от 1 до 6 м/сек, углы резания обычно не превышают 27°.

Толщина шпона, получаемого на Л. с.,колеблется от 0,1 до 10 мм, скорость резания от 1 до 6 м/сек, углы резания обычно не превышают 27°.

Изображение слайда

3

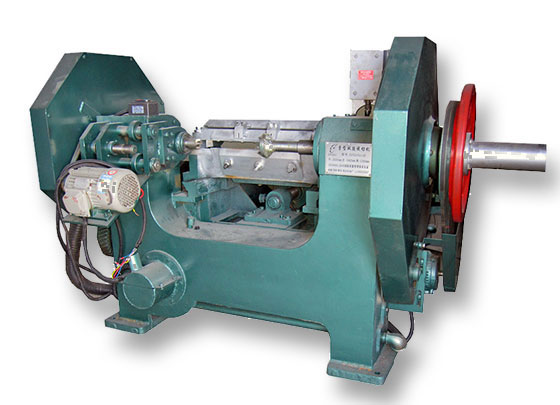

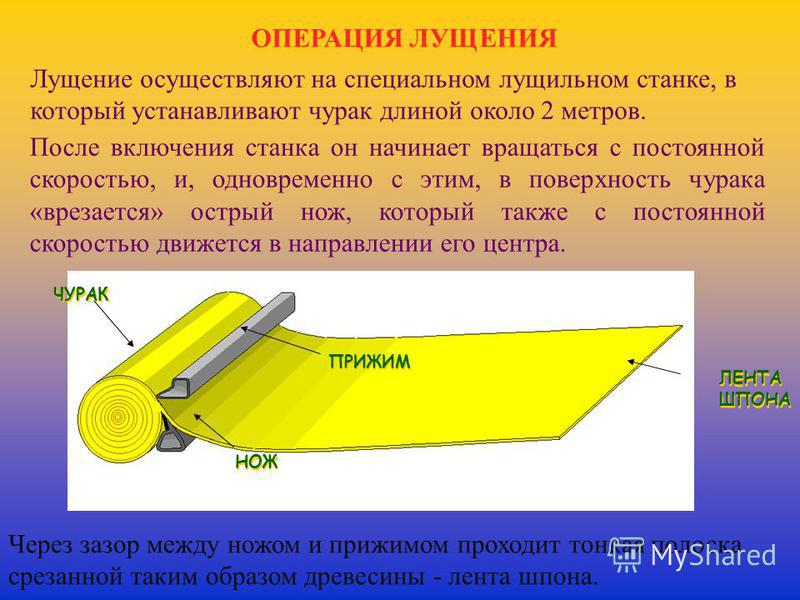

Слайд 3: Принцип работы лущильного станка

Бревно совершает вращательное движение – главное движения Нож совершает медленное поступательное движение в направлении этой же оси. Лущильные станки конструктивно приспособлены для выполнения единственной задачи – срезания непрерывной тонкой ленты древесины при помощи широкого резца с цилиндрического бревна, которое вращается в центрах.

Изображение слайда

4

Слайд 4

Чтобы получаемый на таком оборудовании шпон (снимаемая древесная стружка) не ломался и не распадался на отдельные фрагменты, перед лущением бревно подвергают специальной гидротермической обработке с последующим обжимом особой обжимной линейкой, которая располагается непосредственно перед резцом.

Изображение слайда

5

Слайд 5: Использование продукции лущильного станка

На лущильных станках делают лущеный шпон в виде тонкой деревянной ленты заданной толщины (от 0,35 мм до 4 мм с градацией 0,25 мм). Полученную ленту при помощи специальных ножниц разрезают на листы, размер которых регламентируется ГОСТом, после чего сушат, сортируют, обрезают (при необходимости) и складывают в стопы. Ширину листов шпона измеряют поперек древесных волокон, а длину – по направлению волокон древесины. Такой шпон широко используют для производства фанеры и других клеено-слоистых плит, облицовки поверхности деревянных изделий, изготовления корзинок и другой тары. Для получения лущеного шпона используют различные породы древесины – кедр, пихту, сосну, осину, ильм, ясень, клен, березу, лиственницу, ель, тополь, липу, бук, дуб, ольху.

Изображение слайда

6

Слайд 6: Лущеный шпон

Изображение слайда

7

Слайд 7

Лущильный станок ЛУ17-4: 1 — чурак ; 2 — опорный люнет; 3 — суппорт.

Изображение слайда

8

Слайд 8

Лущильные станки по техническим показателям подразделяют: — по наибольшему расстоянию между центрами шпинделей. Это расстояние определяет максимально возможную длину ножа и длину чураков, подлежащих лущению. Наиболее распространенными являются станки для лущения чураков длиной 1350, 1650, 1950 мм. Длина чурака определяется размерами листов шпона; — по высоте центров шпинделей над станиной. Высота центров определяется наибольшим радиусом чурака с припуском 100—150 мм.

Отечественные станки рассчитаны на лущение сырья диаметром 60—70 см. Иностранные фирмы выпускают станки для лущения чураков диаметром более 80 см.

Лущильный станок ЛУ-17-4 состоит из следующих основных частей: станины, двух шпиндельных бабок, суппорта кинематического узла, механизма поджима, центровочно-загрузочного приспособления.

Станина станка служит для крепления всех основных частей станка, восприятия динамических нагрузок резания и вспомогательных операций лущения.

Станина представляет собой жесткую сварную раму из двутавровых балок, на которой установлены чугунные шпиндельные бабки. В раме имеется щель для выброса карандаша вниз на транспортер.

Это расстояние определяет максимально возможную длину ножа и длину чураков, подлежащих лущению. Наиболее распространенными являются станки для лущения чураков длиной 1350, 1650, 1950 мм. Длина чурака определяется размерами листов шпона; — по высоте центров шпинделей над станиной. Высота центров определяется наибольшим радиусом чурака с припуском 100—150 мм.

Отечественные станки рассчитаны на лущение сырья диаметром 60—70 см. Иностранные фирмы выпускают станки для лущения чураков диаметром более 80 см.

Лущильный станок ЛУ-17-4 состоит из следующих основных частей: станины, двух шпиндельных бабок, суппорта кинематического узла, механизма поджима, центровочно-загрузочного приспособления.

Станина станка служит для крепления всех основных частей станка, восприятия динамических нагрузок резания и вспомогательных операций лущения.

Станина представляет собой жесткую сварную раму из двутавровых балок, на которой установлены чугунные шпиндельные бабки. В раме имеется щель для выброса карандаша вниз на транспортер.

Изображение слайда

9

Последний слайд презентации: Лущильный станок

Изображение слайда

Презентация по технологии у мальчиков на тему Пиломатериалы (5 класс) доклад, проект

- Главная

- Разное

- Образование

- Спорт

- Естествознание

- Природоведение

- Религиоведение

- Французский язык

- Черчение

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, фоны, картинки для презентаций

- Экология

- Экономика

Презентация на тему Презентация по технологии у мальчиков на тему Пиломатериалы (5 класс), предмет презентации: Технология. Этот материал в формате pptx (PowerPoint) содержит 32 слайдов, для просмотра воспользуйтесь проигрывателем. Презентацию на заданную тему можно скачать внизу страницы, поделившись ссылкой в социальных сетях! Презентации взяты из открытого доступа или загружены их авторами, администрация сайта не отвечает за достоверность информации в них, все права принадлежат авторам презентаций и могут быть удалены по их требованию.

Этот материал в формате pptx (PowerPoint) содержит 32 слайдов, для просмотра воспользуйтесь проигрывателем. Презентацию на заданную тему можно скачать внизу страницы, поделившись ссылкой в социальных сетях! Презентации взяты из открытого доступа или загружены их авторами, администрация сайта не отвечает за достоверность информации в них, все права принадлежат авторам презентаций и могут быть удалены по их требованию.

Пиломатериалы

Хлыст — спиленные стволы деревьев и лишённые веток.

Бревно – часть хлыста.

ПИЛОМАТЕРИАЛ —

это материал, полученный

при продольном распиливании

ствола дерева.

БРУС

Длинный кусок дерева, обычно прямоугольного или кругового сечения (толщина и ширина не менее 100мм)

Бруски

длинные куски дерева, обычно прямоугольного или кругового сечения (толщина и ширина менее 100 мм)

Доски — плоские с обеих сторон куски дерева небольшой толщины, выпиленные из бревна (толщина до 100 мм, не менее толщины должна быть ширина)

Обрезные

Необрезные

Пластины — плоские полосы какого-либо твердого или упругого материала с гладкой поверхностью (бревно распилено пополам)

Четвертина — четвертая часть бревна, распиленного вдоль накрест (по двум взаимно перпендикулярным диаметрам, то есть бревно распилено на 4 части)

Горбыль

крайняя доска, выпуклая с одной стороны, получающаяся при продольной распилке бревен (выпиленная боковая часть древесины)

При продольном распиливании стволов деревьев на лесопильных рамах получают различные пиломатериалы: брусья, бруски, доски, пластины, четвертины и горбыль.

Древесные материалы

Фанера – получают путём наклеивания друг на друга трёх (или более) тонких листов древесины – шпона.

«Шпон» – щепка, стружка, срезают (лущат) острым ножом специального станка при вращении бревна длиной около 2 метров.

Древесностружечные плиты

ДСП – получают путём прессования и склеивания измельчённой древесины в виде стружек, опилок, древесной пыли. Для её получения используют отходы и даже кору.

Плиты

изготавливают

толщиной около

10 – 26 мм.

Древесноволокнистые плиты

ДВП – прессуют в виде листов из пропаренной и измельчённой до отдельных волокон древесной массы.

Применяют для внутренней отделки помещений, в производстве мебели.

Недостатком фанеры является то, что она боится сырости. Плита разбухает, теряет прочность и рассыпается.

Элементы пиломатериалов

ТЕСТ

Древесина — природный конструкционный материал. Пиломатериалы и древесные материалы

1)Как называется тонкий слой клеток, расположенный между корой и древесиной?

а)камбий;

в)заболонь;

г)ядро.

б)кора;

2)Каким способом выполняется тангенциальный разрез ствола дерева?

а)поперек оси ствола;

в)параллельно сердцевине с удалением на некоторое расстояние.

б)вдоль оси ствола, через сердцевину;

3)Какая из пород древесины не является хвойной?

а)сосна;

в)пихта;

г)ольха.

б)кедр;

4)Какой из видов пиломатериалов называется брус?

а)пиломатериал толщиной до 100 мм и шириной более двойной толщины;

в)боковые части бревна, оставшиеся после его распиловки.

б)пиломатериал толщиной и шириной более 100 мм;

5)Что такое шпон?

а)прессованные листы из пропаренной и измельченной до мельчайших волокон древесины;

в)тонкий слой древесины, полученный путем строгания или лущения.

б)листы, полученные путем прессования опилок, стружки и древесной пыли;

6)Для чего применяется лущильный станок?

а)для получения ДВП;

в)для получения фанеры;

г)для получения шпона.

б)для получения пиломатериала;

7) Что такое фанера?

а)пиломатериал толщиной менее 100 мм и шириной менее двойной длины;

в)пиломатериал, полученный при продольном распиливании бревна пополам.

б)пиломатериал, состоящий из трех и более слоев лущенного шпона;

8) Цифрой 1 на рисунке обозначено?

ТОРЕЦ

РЕБРО

КРОМКА

ПЛАСТЬ

9) Цифрой 4 на рисунке обозначено?

РЕБРО

КРОМКА

ПЛАСТЬ

ТОРЕЦ

10)

1

2

4

3

6

5

Молодцы, ребята!

Вы хорошо сегодня поработали.

Скачать презентацию

Это сайт презентаций, где можно хранить и обмениваться своими презентациями, докладами, проектами, шаблонами в формате PowerPoint с другими пользователями. Мы помогаем школьникам, студентам, учителям, преподавателям хранить и обмениваться учебными материалами.

Для правообладателей

Обратная связь

Email: Нажмите что бы посмотреть

Производство лущеного шпона

Лущеный шпон используется для производства фанеры, спичечной соломки, клееного бруса LVL, а также облицовки внутренних, невидимых поверхностей шкафов и полок.

Безшпиндельная технология производства лущеного шпона, наиболее распространенная в России, позволяет достичь более точной обработки древесины и высокой производительности оборудования. Лущеный шпон изготавливается из древесины как лиственных пород (береза, ольха, клен, ясень, липа, дуб, бук, осина, тополь), так и хвойных пород (сосна, ель, лиственница, кедр, пихта). Текстура лущеного шпона, в сравнении с рисунком строганого шпона, образованного в первую очередь расположением волокон древесины, менее красива и более однообразна.

Организации

- Grenzebach BSH GmbH

- Raute

- USNR

- Завод Пролетарская свобода

В зависимости от качества древесного сырья лущеный шпон выпускается в соответствии с ГОСТ 99-96 «Шпон лущеный. Технические условия» пяти сортов: Е (элита), I, II, III и VI для лиственных пород и Ех (элита), I х, II х, III х и VI х – для хвойных пород. Шпон производится в виде листов шириной от 150 до 750 с градацией 50 мм и 800 – 3750 с градацией 100 мм. Длина листов шпона должна соответствовать от 800 до 3750 с градацией 100 мм. Производитель шпона в соответствии с этими размерами обрезает пачки шпона со всех четырех сторон. Толщина шпона из древесины лиственных пород составляет от 0,55 до 4,0 мм и хвойных пород – от 1,2 до 6,5 мм. Однако ГОСТ допускает выпуск листов шпона и других размеров в соответствии с требованиями контракта. Для экспортных поставок шпон подразделяют на четыре сорта – В, ВВ, СР и С. При этом ограничивается шероховатость поверхностей шпона: для лиственных пород древесины максимальная высота неровностей должна быть не более 200 мкм, для хвойных пород – не более 320 мкм. Влажность шпона при поставке должна составлять 6±2%, а на упаковку наносится знак «Беречь от влаги».

Длина листов шпона должна соответствовать от 800 до 3750 с градацией 100 мм. Производитель шпона в соответствии с этими размерами обрезает пачки шпона со всех четырех сторон. Толщина шпона из древесины лиственных пород составляет от 0,55 до 4,0 мм и хвойных пород – от 1,2 до 6,5 мм. Однако ГОСТ допускает выпуск листов шпона и других размеров в соответствии с требованиями контракта. Для экспортных поставок шпон подразделяют на четыре сорта – В, ВВ, СР и С. При этом ограничивается шероховатость поверхностей шпона: для лиственных пород древесины максимальная высота неровностей должна быть не более 200 мкм, для хвойных пород – не более 320 мкм. Влажность шпона при поставке должна составлять 6±2%, а на упаковку наносится знак «Беречь от влаги».

Лущение как рабочий процесс получения шпона

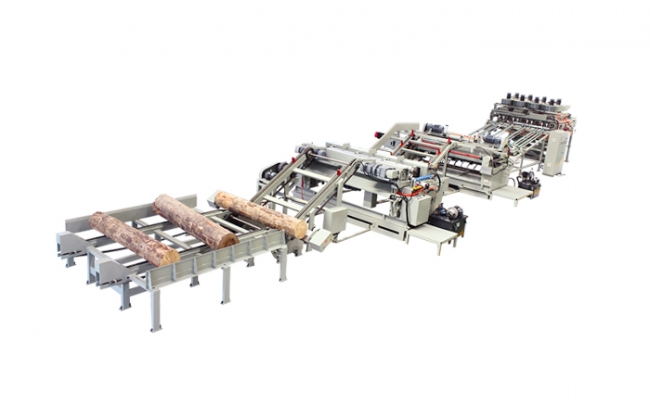

Производственный процесс получения лущеного шпона включает ряд этапов: подготовка древесного сырья к лущению, включающая его продольный раскрой, гидротермическую обработку, окорку и оцилиндровку; лущение шпона; сушка листов шпона; сортировка; шпонопочинка; прирезка пачек листов; маркировка и упаковка. Подготовка сырья к лущению начинается с раскроя неокоренных лесоматериалов. Длинномерные бревна на складе распиливаются на мерные отрезки (чураки), наибольшая длина которых должна соответствовать технической характеристике лущильного станка. Операция раскряжевки (поперечной распиловки) бревен может выполняться на оборудовании, оснащенном круглыми либо цепными пилами. Чаще всего эти операции выполняются на круглопильных станках.

Подготовка сырья к лущению начинается с раскроя неокоренных лесоматериалов. Длинномерные бревна на складе распиливаются на мерные отрезки (чураки), наибольшая длина которых должна соответствовать технической характеристике лущильного станка. Операция раскряжевки (поперечной распиловки) бревен может выполняться на оборудовании, оснащенном круглыми либо цепными пилами. Чаще всего эти операции выполняются на круглопильных станках.

Перед лущением заготовки подвергаются гидротермической обработке – воздействию пара. Это позволяет изменить физико-механические свойства древесины, повысить ее пластичность для создания благоприятных условий при резании, уменьшить вероятность образования в шпоне трещин и появления вырывов. Гидротермическую обработку осуществляют в специальных устройствах: автоклавах, парильных ямах и камерах. В зависимости от породы древесины и способа ее дальнейшей обработки температура нагрева должна соответствовать 30–70°С. В варочных бассейнах чураки провариваются в воде, подогреваемой паром. Продолжительность этого процесса зависит от диаметра чураков, породы древесины, начальной ее температуры и вида чурака – окоренный или неокоренный. В бассейн, как правило, загружаются чураки одного диаметра.

Продолжительность этого процесса зависит от диаметра чураков, породы древесины, начальной ее температуры и вида чурака – окоренный или неокоренный. В бассейн, как правило, загружаются чураки одного диаметра.

После проварки перед лущением древесину выдерживают в цехе при температуре 20–22°С для выравнивания температуры по объему чураков. Пропарка чураков осуществляется в автоклавах – цилиндрических баках длиной 5–18 м и диаметром 2 м. Объем загружаемой древесины составляет 3 и 20 м3 соответственно. Температура внутри автоклава может достигать 140°С. Непосредственно после подачи пара в автоклав может происходить сильное растрескивание древесины, особенно в зимнее время. Для исключения этого дефекта следует строго соблюдать технологию пропарки. В значительной степени это требование справедливо и для технологии проварки древесины.

На крупных предприятиях, специализирующихся на выпуске шпона, используются поточные автоматизированные линии гидротермической обработки чураков с подачей их к лущильным станкам, включающие большой бассейн, в секции которого мостовым краном загружаются предварительно уложенные в специальные контейнеры чураки. На таких линиях выполняется и предварительная сортировка чураков по диаметру. После проварки контейнер поступает на операцию поштучной раскладки чураков на продольный конвейер, расположенный вдоль ряда лущильных станков. С конвейера чураки нужного диаметра подаются сталкивателями на поперечный конвейер-накопитель перед каждым лущильным станком.

На таких линиях выполняется и предварительная сортировка чураков по диаметру. После проварки контейнер поступает на операцию поштучной раскладки чураков на продольный конвейер, расположенный вдоль ряда лущильных станков. С конвейера чураки нужного диаметра подаются сталкивателями на поперечный конвейер-накопитель перед каждым лущильным станком.

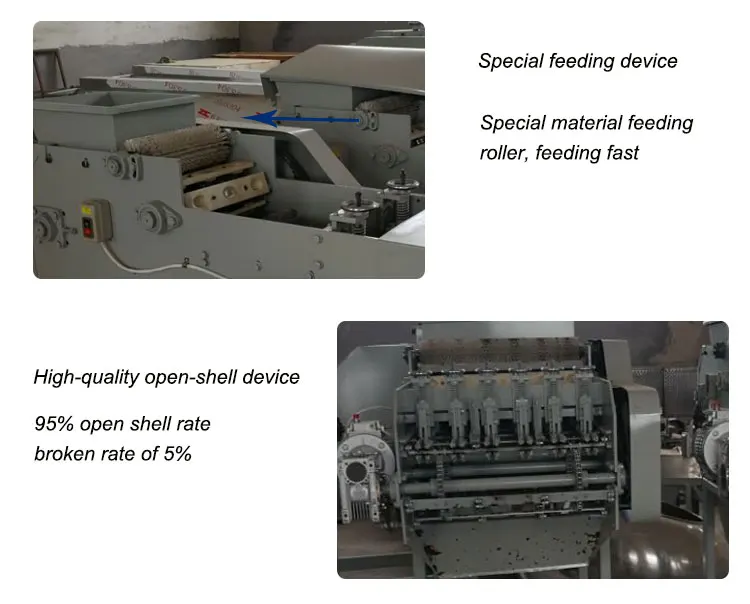

Окорка чураков, процесс отделения коры от древесины, выполняется после их гидротермической обработки, поскольку после пропарки кора легче отделяется от древесины. В производстве лущеного шпона окорка чаще всего совмещается с оцилиндровкой и происходит на том же станке, на котором после оцилиндровки осуществляется лущение. Однако на ряде предприятий окорку производят до лущения на окорочных станках, что позволяет заранее выявить дефекты сырья, снизить расходы на гидротермическую обработку, а также при оцилиндровке чурака получать шпон-рванину, свободную от включений коры.

Далее окоренный чурак поступает на центровочно-загрузочное устройство, служащее для центрирования его относительно оси вращения шпинделей для получения максимального выхода шпона. После этого чурак подается в рабочую зону и закрепляется по торцам в центрах лущильного станка. Затем следуют операции обдирки и оцилиндровки чурака, поскольку его реальная форма имеет отклонения от правильной цилиндрической формы за счет конусообразности, эксцентричности и других погрешностей строения ствола дерева. Эти операции производятся при рабочей подаче станка и отодвинутой прижимной линейке. Снимаемая при этом стружка носит название шпона-рванины, поскольку его поверхность не является сплошной по всей длине чурака. Такой шпон подается специальным конвейером для дробления. По мере образования ленты шпона в виде кусков они подаются по приемному конвейеру на ножевое устройство, где из них вырубаются неформатные листы, которые далее поступают на оборудование для переработки в листы шпона полного формата.

После этого чурак подается в рабочую зону и закрепляется по торцам в центрах лущильного станка. Затем следуют операции обдирки и оцилиндровки чурака, поскольку его реальная форма имеет отклонения от правильной цилиндрической формы за счет конусообразности, эксцентричности и других погрешностей строения ствола дерева. Эти операции производятся при рабочей подаче станка и отодвинутой прижимной линейке. Снимаемая при этом стружка носит название шпона-рванины, поскольку его поверхность не является сплошной по всей длине чурака. Такой шпон подается специальным конвейером для дробления. По мере образования ленты шпона в виде кусков они подаются по приемному конвейеру на ножевое устройство, где из них вырубаются неформатные листы, которые далее поступают на оборудование для переработки в листы шпона полного формата.

После оцилиндровки происходит лущение шпона. Полученная при резании непрерывная лента шпона из-за большой скорости лущения поступает сначала в виде волн на стол петлеукладчика (это позволяет заметно сократить длину линии лущения) и далее подается на ножницы, где разрубается на листы заданного формата. Листы укладываются на конвейере в стопы и транспортируются к сушильной камере, где шпон высушивается до влажности 6–8%. После сушки листы шпона подаются на продольный конвейер, где они сортируются по качеству и укладываются в стопы форматного размера. Полученные ранее неформатные листы укладываются в отдельные стопы, раскраиваются с целью выравнивания кромок и поступают на ребросклеивание. Возможен вариант, когда шпон сушится не в листах, а в ленте, которую затем разрубают на форматные листы. В этом случае исключаются промежуточные операции по формированию и разборке стоп шпона, повышается выход шпона и производительность труда. В конце процесса лущения образуется «карандаш» – центральная недолущенная цилиндрическая часть чурака конечного диаметра 70–90 мм, идущая в отход.

Листы укладываются на конвейере в стопы и транспортируются к сушильной камере, где шпон высушивается до влажности 6–8%. После сушки листы шпона подаются на продольный конвейер, где они сортируются по качеству и укладываются в стопы форматного размера. Полученные ранее неформатные листы укладываются в отдельные стопы, раскраиваются с целью выравнивания кромок и поступают на ребросклеивание. Возможен вариант, когда шпон сушится не в листах, а в ленте, которую затем разрубают на форматные листы. В этом случае исключаются промежуточные операции по формированию и разборке стоп шпона, повышается выход шпона и производительность труда. В конце процесса лущения образуется «карандаш» – центральная недолущенная цилиндрическая часть чурака конечного диаметра 70–90 мм, идущая в отход.

Поскольку осуществляется роспуск на шпон практически всего объема чурака, на поверхности полученного шпона образуются дефекты, чаще всего вследствие выпадения слоев перерезанных сучков, трещин вследствие сушки, а также других дефектов строения древесины. Поэтому пачки шпона после сортировки поступают на удаление таких дефектов – шпонопочинку. Починка шпона выполняется для повышения сортности на один разряд за счет вырубки из листа сучков пуансоном в форме эллипса и установки в это отверстие заплатки той же формы. Заплатки влажностью 3–5% той же толщины, что и лист шпона, устанавливают с натягом 0,1–0,2 мм. В зависимости от размеров дефектов применяются четыре типоразмера заплаток – от 25х15 до 100х60 мм. Лущение – это поперечное резание древесины для получения шпона заданной толщины, при котором истинной траекторией резания является спираль. А потому длина плоского лущильного ножа должна быть несколько длиннее чурака, а его лезвие – прямолинейным и расположенным параллельно оси вращения чурака. Лущильный нож, внедряясь в древесину, деформирует подрезанную лезвием стружку своей передней гранью.

Поэтому пачки шпона после сортировки поступают на удаление таких дефектов – шпонопочинку. Починка шпона выполняется для повышения сортности на один разряд за счет вырубки из листа сучков пуансоном в форме эллипса и установки в это отверстие заплатки той же формы. Заплатки влажностью 3–5% той же толщины, что и лист шпона, устанавливают с натягом 0,1–0,2 мм. В зависимости от размеров дефектов применяются четыре типоразмера заплаток – от 25х15 до 100х60 мм. Лущение – это поперечное резание древесины для получения шпона заданной толщины, при котором истинной траекторией резания является спираль. А потому длина плоского лущильного ножа должна быть несколько длиннее чурака, а его лезвие – прямолинейным и расположенным параллельно оси вращения чурака. Лущильный нож, внедряясь в древесину, деформирует подрезанную лезвием стружку своей передней гранью.

В начале резания стружка контактирует с передней поверхностью ножа, а затем отделяется от него, закручиваясь вследствие неодинаковой деформации наружного и внутреннего слоев, что вызывает сжатие и изгиб в поперечном сечении стружки. Так как растягивающие напряжения от изгиба по величине обычно больше, чем сжимающие, у лезвия примерно на половину (или на треть) толщины стружки будут действовать преобладающие растягивающие напряжения. Из-за слабой сопротивляемости древесины растяжению вдоль волокон по мере внедрения резца, растягивающие напряжения первыми достигают предела прочности древесины, что ведет к образованию трещин по нижней поверхности стружки. Трещины образуются с определенным шагом и не выходят на поверхность стружки, поскольку там превалируют сжимающие усилия. В результате образуется сливная лентообразная стружка с трещинами на внутренней стороне, что отрицательно сказывается на механической прочности и внешнем виде шпона. Для минимизации трещинообразования в шпоне используют малые углы резания и резцы с углом заострения порядка 18–25°, что позволяет снизить растягивающие напряжения.

Так как растягивающие напряжения от изгиба по величине обычно больше, чем сжимающие, у лезвия примерно на половину (или на треть) толщины стружки будут действовать преобладающие растягивающие напряжения. Из-за слабой сопротивляемости древесины растяжению вдоль волокон по мере внедрения резца, растягивающие напряжения первыми достигают предела прочности древесины, что ведет к образованию трещин по нижней поверхности стружки. Трещины образуются с определенным шагом и не выходят на поверхность стружки, поскольку там превалируют сжимающие усилия. В результате образуется сливная лентообразная стружка с трещинами на внутренней стороне, что отрицательно сказывается на механической прочности и внешнем виде шпона. Для минимизации трещинообразования в шпоне используют малые углы резания и резцы с углом заострения порядка 18–25°, что позволяет снизить растягивающие напряжения.

Кроме того, предварительное проведение гидротермической обработки заготовки повышает ее способность деформироваться под воздействием одного и того же напряжения. При одной и той же деформации стружки (отгибании ее передней гранью ножа) в процессе резания пропаренной древесины по толщине стружки создаются растягивающие напряжения меньшие, чем при резании сухой древесины. Благодаря этому существенно повышается качество нижней поверхности шпона. Значительное влияние на качество получаемого шпона оказывает дополнительный рабочий инструмент – прижимная линейка, жестко связанная с ножом и перемещаемая вместе с ним. Линейка служит для минимизации растягивающих напряжений, создавая сжимающую силу, в большой степени компенсирующую их за счет дополнительного трения стружки об ее рабочую поверхность. Установка линейки на некотором расстоянии перед лезвием резца позволяет также избавиться от опережающей трещины, что сказывается на снижении шероховатости поверхности шпона и повышении его качества.

При одной и той же деформации стружки (отгибании ее передней гранью ножа) в процессе резания пропаренной древесины по толщине стружки создаются растягивающие напряжения меньшие, чем при резании сухой древесины. Благодаря этому существенно повышается качество нижней поверхности шпона. Значительное влияние на качество получаемого шпона оказывает дополнительный рабочий инструмент – прижимная линейка, жестко связанная с ножом и перемещаемая вместе с ним. Линейка служит для минимизации растягивающих напряжений, создавая сжимающую силу, в большой степени компенсирующую их за счет дополнительного трения стружки об ее рабочую поверхность. Установка линейки на некотором расстоянии перед лезвием резца позволяет также избавиться от опережающей трещины, что сказывается на снижении шероховатости поверхности шпона и повышении его качества.

Нож лущильного станка представляет собой плоскую пластину, на рабочей части которой сформировано режущее лезвие в форме клина с плоскими гранями. Поскольку поверхность резания при лущении не является плоскостью, как при строгании, ее положение определяется касательной кистиной траектории резания (спирали) в точке лезвия, от которой и отсчитываются фактические углы резания. Угол резания при лущении выбирается как можно меньшим, чтобы снизить разрушения в шпоне от его изгиба передней гранью ножа. Задний угол ножа составляет, как правило, 0,5–3° в зависимости от диаметра чурака. Больший угол соответствует диаметрам более 300 мм. Поэтому в кинематике лущильных станков предусмотрена возможность изменения заднего угла в зависимости от изменения диаметра чурака в процессе лущения.

Угол резания при лущении выбирается как можно меньшим, чтобы снизить разрушения в шпоне от его изгиба передней гранью ножа. Задний угол ножа составляет, как правило, 0,5–3° в зависимости от диаметра чурака. Больший угол соответствует диаметрам более 300 мм. Поэтому в кинематике лущильных станков предусмотрена возможность изменения заднего угла в зависимости от изменения диаметра чурака в процессе лущения.

От длины ножа зависит максимальный размер по ширине срезаемого листа шпона. В зависимости от типа станка длина ножа может достигать 3 м и более. Отечественные лущильные ножи выпускаются по техническим условиям ОАО «ГМЗ» длиной от 900 мм до 2800 мм, шириной 180 мм и толщиной 15 мм. Пластина ножа изготавливается из недорогой углеродистой стали марки 10, а на выбранную вдоль пластины четверть наносится режущая часть из легированной стали 85ХФ или 8Х6НФТ. Твердость передней поверхности в зоне режущего слоя – 55–59 HRC. Толщина режущей части выбирается от четверти до трети толщины ножа, а ширина – от трети до половины его ширины.

Прижимная линейка лущильного станка имеет ту же длину, что и нож. В зависимости от толщины лущения она изготавливается по профилю поперечного сечения либо в виде пластины со скошенной нажимной кромкой, либо в виде бруса с выступающим ребром – с нажимной гранью. Линейки с нажимной гранью применяются при лущении шпона толщиной более 1,75 мм. Материалом для изготовления линейки служит углеродистая сталь. В некоторых моделях зарубежных станков применяются одновременно две прижимных линейки, благодаря чему достигается максимальный выход шпона с поверхностью высокого качества. Первая линейка – секционная с приводными роликами – позволяет минимизировать диаметр «карандаша», а приводные ролики передают на чурак дополнительный момент трения, обеспечивая эффект трубопрокатки, «зализывая» трещины и стабилизируя толщину шпона. Вторая линейка по конструкции и назначению аналогична прижимной линейке типового лущильного станка.

Выбор оборудования

Первый лущильный станок был изобретен в России в г. Ревель (ныне Таллин) в 1819 г. В конце XIX в. фирма Fleck (Германия) изменила этот станок, оставив в основе тот же принцип, но получив более качественный шпон, чем в русском прототипе. Лущильные станки с тех пор многократно модернизировались, однако принцип так и остается в них базовым. На сегодняшний день ведущими производителями оборудования для лущения шпона в мире являются фирмы Cremona (Италия), Grenzebach (Германия), Raute (Финляндия), USNR (США) и ряд других. В России производителем лущильного оборудования является ярославский станкостроительный завод «Пролетарская свобода». Последнее время на российском рынке все чаще появляется оборудование для лущения древесины и обработки шпона из Юго-Восточной Азии – Китая, Тайваня, Японии.

Ревель (ныне Таллин) в 1819 г. В конце XIX в. фирма Fleck (Германия) изменила этот станок, оставив в основе тот же принцип, но получив более качественный шпон, чем в русском прототипе. Лущильные станки с тех пор многократно модернизировались, однако принцип так и остается в них базовым. На сегодняшний день ведущими производителями оборудования для лущения шпона в мире являются фирмы Cremona (Италия), Grenzebach (Германия), Raute (Финляндия), USNR (США) и ряд других. В России производителем лущильного оборудования является ярославский станкостроительный завод «Пролетарская свобода». Последнее время на российском рынке все чаще появляется оборудование для лущения древесины и обработки шпона из Юго-Восточной Азии – Китая, Тайваня, Японии.

По конструктивной компоновке основного элемента станка – привода вращения чурака – различают лущильные станки двух типов: шпиндельные, зажимающие чурак по обоим торцам и приводящие его во вращение чаще всего телескопическими шпинделями, и безшпиндельные, в которых чурак зажимается и приводится во вращение тремя рифлеными роликами, оси которых параллельны его оси. Станки первого типа получили наиболее широкое распространение в странах Европы и Северной Америки. Они позволяют лущить чураки большого диаметра (1500 мм и более), их производительность и точность выше. В России также выпускаются станки этого типа.

Станки первого типа получили наиболее широкое распространение в странах Европы и Северной Америки. Они позволяют лущить чураки большого диаметра (1500 мм и более), их производительность и точность выше. В России также выпускаются станки этого типа.

Лущильный станок компании USNR

Лущильные станки второго типа получили широкое распространение в основном в азиатских странах. Сначала они заняли нишу оборудования для долущивания «карандашей» и «провертышей» – чураков, провернувшихся в центрах шпинделей станков первого типа в процессе лущения. Но возможность лущения чурака до диаметра «карандаша» в 30–40 мм позволяет повысить эффективность производства шпона при минимизации количества отходов. Это и вызывает определенный интерес производителей фанеры к этим станкам, выделенным в самостоятельный тип лущильного оборудования. Технология безшпиндельного лущения предполагает обдирку и оцилиндровку чурака на отдельном станке, имеющем три приводных зубчатых подающих вала, приводящих чурак во вращение. С помощью плоского ножа, подобного лущильному и закрепленному в ножевой каретке, перемещаемой гидроприводом, обеспечивается удаление коры, неровностей и придание чураку цилиндрической формы диаметром не более 360 мм, что ограничивается техническими характеристиками лущильного станка.

С помощью плоского ножа, подобного лущильному и закрепленному в ножевой каретке, перемещаемой гидроприводом, обеспечивается удаление коры, неровностей и придание чураку цилиндрической формы диаметром не более 360 мм, что ограничивается техническими характеристиками лущильного станка.

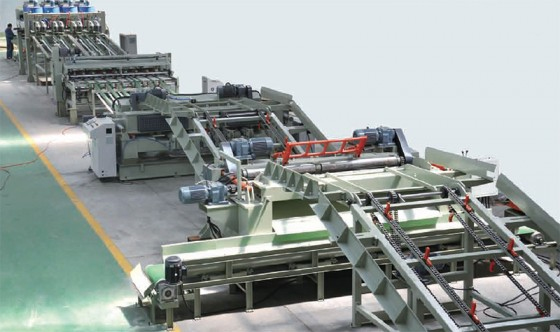

Далее оцилиндрованный чурак отправляется на лущильный станок, подающие валы которого имеют мелкую насечку, обеспечивающую достаточно плотное их сцепление с чураком, не «травмируя» поверхность шпона. В этих станках лущильный нож крепится в каретке режущего суппорта и надвигается на чурак с помощью прецизионных ходовых винтов от сервопривода. Подающие валы прижимаются к чураку гидроприводом. Также с помощью гидрозажима фиксируется в каретке лущильный нож, что позволяет производить его быструю замену, хотя возможны варианты крепления и с механическим зажимом. Ряд российских производителей фанеры уже несколько лет используют безшпиндельную технологию с применением оборудования тайваньского и китайского производства. Линии по изготовлению шпона на базе таких станков включают дополнительно роторные ножницы с сервоприводом для точной рубки листов шпона по формату, а также вакуумный стопоукладчик листов. Примером лущильного станка второго типа может являться станок марки SL2600/3 (Китай), служащий для лущения шпона толщиной 0,8–3 мм и шириной 2600 мм.

Линии по изготовлению шпона на базе таких станков включают дополнительно роторные ножницы с сервоприводом для точной рубки листов шпона по формату, а также вакуумный стопоукладчик листов. Примером лущильного станка второго типа может являться станок марки SL2600/3 (Китай), служащий для лущения шпона толщиной 0,8–3 мм и шириной 2600 мм.

Близкими «родственниками» лущильных станков являются строгальные станки ротационного типа (типа стейлог). В них заготовка-ванчес (чаще всего трехкантный брус) эксцентрично закрепляется по торцам на вращающемся вокруг горизонтальной оси специальном столе, а режущий суппорт с плоским ножом, аналогичным лущильному, непрерывно подается на заготовку. Срезание шпона происходит не по плоскости, как в строгальных станках, а по дуге окружности, как в лущильных. Получаемый срезок-шпон представляет собой не непрерывную ленту, а листы в виде отдельных полос. При этом обеспечивается более красивый, чем при классическом лущении, текстурный рисунок полос шпона – от тангентального до радиального, причем направление волокон древесины в листе шпона зависит от способа раскроя кряжей на ванчесы. В качестве примера может служить станок Capital фирмы Capital Machine Co., Inc. (США). Этот станок может выпускать шпон толщиной от 0,13 до 6,35 мм при длине строгального ножа 5700 мм.

В качестве примера может служить станок Capital фирмы Capital Machine Co., Inc. (США). Этот станок может выпускать шпон толщиной от 0,13 до 6,35 мм при длине строгального ножа 5700 мм.

В России в зависимости от параметров лущения станки подразделяют на три типа. Станки тяжелого типа служат для лущения чураков длиной более 2,2 м и диаметром до 1,5 м; среднего типа – для лущения чураков длиной от 1,3 до 2 м и диаметром до 800 мм, а станки легкого типа – для лущения чураков длиной до 1 м и диаметром до 450 мм. Станки легкого типа используются для получения шпона для изготовления соломки и спичечных коробков, палочек для мороженого, а на фанерных предприятиях – для долущивания коротких карандашей. В России используются и выпускаются в основном станки среднего типа.

Существует несколько основных параметров лущильных станков. Расстояние между зажимными кулачками шпинделей (РМШ), определяющее длину зажимаемого чурака, а следовательно, и максимальную ширину ленты шпона, равную этой длине. Различают максимальное и минимальное расстояние между центрами, т.е. длина чурака не может превышать максимальное расстояние и быть меньше минимального. Высота центра шпинделей над станиной (ВЦ) определяет максимально возможный диаметр чурака, который принимается равным D = 2ВЦ – 100 мм. Длина лущильных ножей Lн принимается обычно на 50–60 мм больше максимального расстояния между кулачками шпинделей. Частота вращения шпинделей nш определяется кинематической схемой привода механизма резания станка и принимается из условий обеспечения оптимальных режимов лущения.

Различают максимальное и минимальное расстояние между центрами, т.е. длина чурака не может превышать максимальное расстояние и быть меньше минимального. Высота центра шпинделей над станиной (ВЦ) определяет максимально возможный диаметр чурака, который принимается равным D = 2ВЦ – 100 мм. Длина лущильных ножей Lн принимается обычно на 50–60 мм больше максимального расстояния между кулачками шпинделей. Частота вращения шпинделей nш определяется кинематической схемой привода механизма резания станка и принимается из условий обеспечения оптимальных режимов лущения.

Частота вращения может быть принята как постоянной, так и переменной. В первом случае при уменьшении диаметра чурака вследствие его разлущивания сокращается и скорость резания. Во втором случае при регулируемой частоте вращения шпинделей скорость резания автоматически поддерживается постоянной за счет использования программируемых преобразователей частоты для питания электродвигателей привода шпинделей механизма резания, что широко применяется в современных лущильных станках как отечественного, так и импортного производства. Скорость рабочей подачи vр – это путь перемещения суппорта (ножа с прижимной линейкой) за время одного оборота чурака или в минуту. Скорость подачи измеряется либо в мм/об, либо в мм/мин и определяет толщину срезаемого при лущении шпона. В зависимости от конструкции станка она может варьироваться с помощью коробки изменения подач, сменных настроечных шестерен или электронных преобразователей частоты. Скорость ускоренного хода суппорта vу – это скорость перемещения суппорта в период подвода его к чураку в начале лущения и отвода от чурака (карандаша) по окончании резания. Для сокращения до минимума вспомогательного времени на операции подвода/отвода скорость ускоренного перемещения суппорта принимается достаточно высокой (100 мм/с и более).

Скорость рабочей подачи vр – это путь перемещения суппорта (ножа с прижимной линейкой) за время одного оборота чурака или в минуту. Скорость подачи измеряется либо в мм/об, либо в мм/мин и определяет толщину срезаемого при лущении шпона. В зависимости от конструкции станка она может варьироваться с помощью коробки изменения подач, сменных настроечных шестерен или электронных преобразователей частоты. Скорость ускоренного хода суппорта vу – это скорость перемещения суппорта в период подвода его к чураку в начале лущения и отвода от чурака (карандаша) по окончании резания. Для сокращения до минимума вспомогательного времени на операции подвода/отвода скорость ускоренного перемещения суппорта принимается достаточно высокой (100 мм/с и более).

Решение оптимизационной системы BlockPLUS производства USNR

Скорость обдирочной подачи vо – это скорость перемещения суппорта от начала лущения до момента оцилиндровки чурака и получения кусков шпона, пригодных для производства фанеры или других целей. Обдирочная подача принята значительно большей, чем рабочая, для того, чтобы время оцилиндровки чурака было минимальным. Скорость осевой подачи зажимных шпинделей vз принимается такой, чтобы время отвода суппорта и раскрепления «карандаша» было одинаковым. Осевое перемещение осуществляется либо винтовой передачей, либо чаще всего гидроцилиндрами. Диаметр зажимных кулачков dк определяет минимально возможный диаметр получающихся при лущении карандашей.

Обдирочная подача принята значительно большей, чем рабочая, для того, чтобы время оцилиндровки чурака было минимальным. Скорость осевой подачи зажимных шпинделей vз принимается такой, чтобы время отвода суппорта и раскрепления «карандаша» было одинаковым. Осевое перемещение осуществляется либо винтовой передачей, либо чаще всего гидроцилиндрами. Диаметр зажимных кулачков dк определяет минимально возможный диаметр получающихся при лущении карандашей.

Мощность электродвигателей главного привода и всех приводов, установленных на станке, определяет как возможные параметры шпона при лущении чурака, так и расход электроэнергии. Габаритные размеры станка измеряются по наиболее выступающим его частям, включая электрооборудование и гидростанцию. От максимальной длины и ширины станка зависит размер производственной площади для его установки.

В настоящее время российские лущильные станки среднего типа выпускаются ярославским станкостроительным заводом «Пролетарская свобода» трех моделей: ЛУ 14-17, ЛУ 17-10М и ЛУ 17-10 МВ. Различиями в конструкции последних двух моделей станков является возможность увеличения в станке ЛУ 14-10 МВ длины чурака на 100 мм, а также наличие встроенного устройства для его центрирования. Все три модели имеют лущильный нож длиной 1700 мм, однако станок ЛУ 14-17 способен обрабатывать чураки длиной 1250–1650 мм, а ЛУ 17-10М –1550–1650 мм. Диаметры обрабатываемого чурака и получаемого «карандаша» составляют соответственно 160–700 мм и 70 мм для станков всех моделей. Толщина получаемого шпона составляет 0,3–3 мм для станка ЛУ 14-17 и 0,3–4 мм – для остальных.

Различиями в конструкции последних двух моделей станков является возможность увеличения в станке ЛУ 14-10 МВ длины чурака на 100 мм, а также наличие встроенного устройства для его центрирования. Все три модели имеют лущильный нож длиной 1700 мм, однако станок ЛУ 14-17 способен обрабатывать чураки длиной 1250–1650 мм, а ЛУ 17-10М –1550–1650 мм. Диаметры обрабатываемого чурака и получаемого «карандаша» составляют соответственно 160–700 мм и 70 мм для станков всех моделей. Толщина получаемого шпона составляет 0,3–3 мм для станка ЛУ 14-17 и 0,3–4 мм – для остальных.

Базой современных лущильных станков типа ЛУ17-10 является чаще всего сварная станина коробчатой конструкции повышенной жесткости в форме вытянутой по горизонтали буквы U, на которой монтируются основные узлы агрегата. Лущильный станок устанавливается на массивный бетонный фундамент. На левой и правой стойках станины крепятся шпиндельные бабки – соответственно левая и правая, несущие шпиндели для закрепления чурака и привода его во вращение. От электродвигателя главного привода через многоручьевую клиноременную передачу приводятся в движение механизмы вращения правого и левого шпинделей и рабочей подачи ножевого суппорта. Ускоренная подача суппорта выполняется от отдельного электродвигателя. Работа гидростанции станка обеспечивается собственным электродвигателем мощностью 7,5 кВт и осуществляет зажим чурака, работу люнета, а также степень обжима шпона прижимной линейкой. Пневматическая схема станка служит для отброса прижимной линейки в режиме обдирки и оцилиндровки чурака, обеспечивает управление включением/торможением шпинделей, механизмом выставки чураков.

От электродвигателя главного привода через многоручьевую клиноременную передачу приводятся в движение механизмы вращения правого и левого шпинделей и рабочей подачи ножевого суппорта. Ускоренная подача суппорта выполняется от отдельного электродвигателя. Работа гидростанции станка обеспечивается собственным электродвигателем мощностью 7,5 кВт и осуществляет зажим чурака, работу люнета, а также степень обжима шпона прижимной линейкой. Пневматическая схема станка служит для отброса прижимной линейки в режиме обдирки и оцилиндровки чурака, обеспечивает управление включением/торможением шпинделей, механизмом выставки чураков.

Управление станком осуществляется с пульта управления, смонтированного на правой бабке станка. Чурак с подающего конвейера подается на центровочно-загрузочное устройство, установленное перед станком. После центрирования чурак через систему рычагов передается в рабочую зону, где зажимается по торцам кулачками шпинделей, перемещаемых гидроцилиндрами встречно друг другу. На каждом шпинделе установлены два телескопических кулачка – наружные и внутренние соответственно большого и малого диаметра с зубчатыми коронками, внедряющимися в торцы чурака. В некоторых конструкциях зарубежных станков (например, серии SUS Huper японской фирмы Uroko Mаchineri corp.) используются тройные телескопические кулачки диаметром 200, 120 и 60 мм при скорости лущения до 120 м/мин.

На каждом шпинделе установлены два телескопических кулачка – наружные и внутренние соответственно большого и малого диаметра с зубчатыми коронками, внедряющимися в торцы чурака. В некоторых конструкциях зарубежных станков (например, серии SUS Huper японской фирмы Uroko Mаchineri corp.) используются тройные телескопические кулачки диаметром 200, 120 и 60 мм при скорости лущения до 120 м/мин.

Привод ножевого суппорта позволяет выполнять обдирочную, рабочую и настроечную (ускоренную) подачи путем переключения кинематических пар привода. Суппорт служит для закрепления лущильного ножа и прижимной линейки, а также настройки их на заданный режим лущения (угол резания, степень обжима). Осевое перемещение суппорта достигается с помощью двух параллельных передач винт–гайка от главного электродвигателя. В начале лущения чурак по каждому торцу зажимается обоими кулачками для обеспечения надежности его фиксации. Для исключения прогиба чурака после достижения заданного диаметра (155 мм) к нему со стороны, противоположной ножевому суппорту, автоматически подводится люнет – ограничитель прогиба, на осях которого установлены контактные ролики, препятствующие образованию бочкообразности чурака. По мере разлущивания, когда диаметр чурака приближается к диаметрам больших кулачков, последние отводятся каждый своим гидроцилиндром в сторону бабки, позволяя разлущивать чурак до диаметра «карандаша». При достижении минимального диаметра лущения малые кулачки синхронно отводятся в стороны, люнет поднимается вверх, прижимная траверса отбрасывается пневмоцилиндрами в сторону. При этом «карандаш» падает в специальное окно в станине, попадая на специальный приемный конвейер.

По мере разлущивания, когда диаметр чурака приближается к диаметрам больших кулачков, последние отводятся каждый своим гидроцилиндром в сторону бабки, позволяя разлущивать чурак до диаметра «карандаша». При достижении минимального диаметра лущения малые кулачки синхронно отводятся в стороны, люнет поднимается вверх, прижимная траверса отбрасывается пневмоцилиндрами в сторону. При этом «карандаш» падает в специальное окно в станине, попадая на специальный приемный конвейер.

В более ранних моделях российских лущильных станков в качестве главного электродвигателя использовался достаточно дорогой трехскоростной электродвигатель, позволявший ступенчато задавать скорости резания и подачи. Однако в последних моделях станков используются односкоростные асинхронные электродвигатели с частотными преобразователями, позволяющими программно обеспечивать оптимальные технологические режимы получения шпона. При работе лущильного станка в составе линии лущения, рубки и укладки шпона типа ЛУР 17-10 лента шпона с лущильного станка подается на приемный конвейер, где накапливается в виде волн, для передачи к подающему столу. Задачей этого стола является подача ленты под прижимным устройством в роторные ножницы НР18-3, служащие для рубки шпона на форматные листы и отходы. Следом за ножницами установлен еще один подающий конвейер, предназначенный для перемещения форматных листов на укладчик шпона в стопу, а неформатных листов – на отдельный транспортер отходов.

Задачей этого стола является подача ленты под прижимным устройством в роторные ножницы НР18-3, служащие для рубки шпона на форматные листы и отходы. Следом за ножницами установлен еще один подающий конвейер, предназначенный для перемещения форматных листов на укладчик шпона в стопу, а неформатных листов – на отдельный транспортер отходов.

Сортировка происходит с помощью поворотной секции этого конвейера: при проходе неформатных листов шпона ее выходной конец опускается ниже уровня стола, и лист падает вниз. За счет разности скорости подачи роторных ножниц и подающего конвейера между листами шпона образуются зазоры, необходимые при укладке листов в стопу. Листы шпона присасываются к подающим ремням вакуумного укладчика, захватываются и укладываются в стопу на подъемный стол.

Совершенствование конструкций лущильных станков в настоящее время происходит в основном за счет использования быстродействующих автоматизированных приводов, широкого внедрения компьютерных технологий, манипуляторов, околостаночного оборудования, а также все более износостойких материалов для повышения стойкости режущего инструмента. Так, например, ООО «Научфанпром» предлагает модернизировать лущильные станки на новой элементной базе. Это касается в первую очередь использования современных гидравлических систем, позволяющих увеличить быстродействие операций по зажиму и отводу шпинделей, управляемых комплектных электроприводов на базе асинхронных электродвигателей с преобразователями частоты, используемых для регулирования скорости лущения в широком диапазоне. Это помогает синхронизировать совместную работу лущильного станка и оборудования, входящего в состав линии рубки и укладки шпона. Также можно заменить систему управления станка новой, выполненной на базе промышленных контроллеров, что повышает надежность оборудования. Оснащение станка системами ускоренной подачи режущего суппорта и непрерывного контроля его положения позволяет фиксировать и отрабатывать все технологически характерные точки положения суппорта, а также в автоматическом режиме регулировать частоту вращения шпинделей.

Так, например, ООО «Научфанпром» предлагает модернизировать лущильные станки на новой элементной базе. Это касается в первую очередь использования современных гидравлических систем, позволяющих увеличить быстродействие операций по зажиму и отводу шпинделей, управляемых комплектных электроприводов на базе асинхронных электродвигателей с преобразователями частоты, используемых для регулирования скорости лущения в широком диапазоне. Это помогает синхронизировать совместную работу лущильного станка и оборудования, входящего в состав линии рубки и укладки шпона. Также можно заменить систему управления станка новой, выполненной на базе промышленных контроллеров, что повышает надежность оборудования. Оснащение станка системами ускоренной подачи режущего суппорта и непрерывного контроля его положения позволяет фиксировать и отрабатывать все технологически характерные точки положения суппорта, а также в автоматическом режиме регулировать частоту вращения шпинделей.

Различные типы токарных инструментов, которые можно использовать при токарной обработке с ЧПУ

Токарные режущие инструменты — это инструменты, которые можно использовать с токарным станком для изготовления токарных деталей и придания материалам желаемой формы. Они являются важной частью обработки с ЧПУ. Однако о них мало что известно об их использовании, поскольку существует множество типов режущих инструментов.

Они являются важной частью обработки с ЧПУ. Однако о них мало что известно об их использовании, поскольку существует множество типов режущих инструментов.

Таким образом, в этой статье мы подробно расскажем о различных типах токарных инструментов, применяемых при токарной обработке с ЧПУ. Из этого руководства вы также можете узнать, как выбрать правильные типы режущих инструментов, что такое токарный станок и различные операции по резке на токарном станке. Давайте погрузимся прямо в.

Что такое токарный станок?Токарный станок — это обрабатывающий инструмент, который может вращать металл или дерево до нужной формы. Он использует стационарные режущие инструменты токарного станка для выполнения нескольких операций, таких как токарная обработка, подрезка, накатка, сверление, торцовка, растачивание и резка. А токарный станок часто используется для удаления лишнего материала с заготовки для достижения заданного размера и формы заготовки.

Общие операции с режущим инструментом на токарных станках В зависимости от токарного станка существуют различные операции токарной обработки, которые можно выполнить, чтобы получить желаемую форму. Ниже приведено краткое объяснение общих операций, которые вы используете в своем проекте обработки с ЧПУ.

Ниже приведено краткое объяснение общих операций, которые вы используете в своем проекте обработки с ЧПУ.

·

ТорцовкаТорцовка является первым этапом большинства токарных операций. Он включает в себя резку металла с конца, чтобы он подходил под прямым углом к оси.

·

СужениеСужение предполагает резку металла до формы конуса с помощью составного суппорта. В зависимости от требований вы также можете изменить угол, отрегулировав составной суппорт.

·

Параллельное точениеПараллельное точение предполагает резку материала параллельно оси. Это важная операция, используемая для уменьшения диаметра материала.

·

Разделение Разделение — это удаление детали таким образом, чтобы она была обращена к концу. Это включает в себя использование инструмента разделения, который мы представим позже. Вы можете сделать разрез глубже, вытащив инструмент для разделения и перенеся его на сторону разреза.

Существует три основных категории режущих инструментов для токарных станков: материал, использование и способ подачи. Ниже приводится подробное введение в три различные классификации и распространенные типы режущих инструментов.

Классификация по материалу·

Инструмент из быстрорежущей сталиКак звучит его название, токарные станки изготовлены из быстрорежущей стали (HSS), которая может сохранять твердость даже при эксплуатации температура до 1000°F (588°C). Поэтому они идеально подходят для черновой и получистовой обработки.

·

Твердосплавный инструментРежущая кромка твердосплавного инструмента изготовлена из карбида. Поэтому они идеально подходят для резки железа, пластика, стекла, камня, стали и других сложных материалов.

·

Алмазный диск Алмаз — очень твердый и износостойкий материал. Он имеет низкий коэффициент трения, высокий модуль упругости, высокую теплопроводность и низкий коэффициент теплового расширения. Следовательно, токарные инструменты с алмазной режущей кромкой идеально подходят для точной обработки хрупких, износостойких, податливых и твердых материалов, таких как графит.

Он имеет низкий коэффициент трения, высокий модуль упругости, высокую теплопроводность и низкий коэффициент теплового расширения. Следовательно, токарные инструменты с алмазной режущей кромкой идеально подходят для точной обработки хрупких, износостойких, податливых и твердых материалов, таких как графит.

·

Другие материалыРежущая кромка этих типов токарных станков изготавливается из других материалов, таких как кубический нитрид бора и керамика. Поэтому они идеально подходят для черновой обработки и резки твердых сплавов.

Классификация токарных режущих инструментов по использованию·

Токарный инструментСуществует два основных типа токарных режущих инструментов с точки зрения их использования: инструменты для черновой обработки и инструменты для чистовой обработки.

Инструменты для чернового точения

Инструменты для чернового точения используются для удаления больших частей заготовки за очень короткое время. Они имеют шлифованный угол резания, который позволяет выполнять удаление, и они могут выдерживать максимальное давление резания.

Они имеют шлифованный угол резания, который позволяет выполнять удаление, и они могут выдерживать максимальное давление резания.

Инструмент для чистовой токарной обработки

Инструмент для чистовой токарной обработки — это тип токарных станков, используемых для удаления мелких деталей заготовки. Уголок шлифуется и, судя по его названию, конечный продукт имеет гладкую и аккуратную поверхность.

·

Расточной инструментРасточный инструмент — это тип токарного инструмента, используемый для увеличения отверстия. Эти токарные режущие инструменты вставляются в уже существующее отверстие и используются для расширения диаметра отверстия.

·

Инструмент для снятия фаскиИнструмент для снятия фаски — это режущий инструмент для токарной обработки, используемый для создания борозды на детали. Его также можно использовать для создания гладких или опасных кромок на заготовке.

·

Накатной инструмент Накатной инструмент — это тип токарного инструмента, который может производить токарные детали с накаткой путем создания определенного шаблона в круглом сечении. Поэтому Вы можете использовать их в качестве захвата для ручек или крепежных элементов, таких как гайки.

Поэтому Вы можете использовать их в качестве захвата для ручек или крепежных элементов, таких как гайки.

·

Отрезной инструментОтрезной инструмент — это инструмент с узким лезвием, используемый для отрезания кусков материала от заготовки. Он имеет множество форм и популярных применений, что указывает на то, что он работает как токарный и режущий инструмент.

·

Инструмент для нарезания резьбыИнструмент для нарезания резьбы применяется для нарезания резьбы на детали токарного станка. Существуют две основные формы: нарезание внутренней и наружной резьбы. Нарезание наружной резьбы заключается в том, что заготовка удерживается в патроне или устанавливается между двумя центрами. Однако при нарезании внутренней резьбы деталь удерживается в патроне, в то время как инструмент перемещается по ней в линейном формате, снимая стружку с заготовки по мере ее прохождения.

·

Торцовочный инструмент Торцовочный инструмент — это тип токарного станка, используемый для обработки плоской поверхности, перпендикулярной оси вращения заготовки. Держатель инструмента, расположенный на каретке токарного станка, удерживает инструмент во время процесса таким образом, чтобы он мог подавать перпендикулярно оси вращения детали.

Держатель инструмента, расположенный на каретке токарного станка, удерживает инструмент во время процесса таким образом, чтобы он мог подавать перпендикулярно оси вращения детали.

·

Правосторонний инструментПравосторонний инструмент снимает материал при движении справа налево (занимается только вид сверху, сохраняя переднюю поверхность вверху) . Название инструмента для правой руки было использовано на основе аналогии с человеческой рукой. Используя правую человеческую руку, большой палец представляет направление подачи инструмента. Следовательно, основная режущая кромка инструмента находится на левой стороне инструмента.

·

Левосторонний инструмент В отличие от правостороннего инструмента, левосторонний режущий инструмент удаляет материал при движении слева направо (вид сверху с видимой передней поверхностью). Используя левую человеческую руку, большой палец представляет направление подачи инструмента. Следовательно, основная режущая кромка инструмента находится на правой стороне инструмента.

Используя левую человеческую руку, большой палец представляет направление подачи инструмента. Следовательно, основная режущая кромка инструмента находится на правой стороне инструмента.

·

Инструмент с круглым концомТокарный инструмент с круглым концом не имеет заднего или бокового угла. Таким образом, инструмент подается слева направо или справа на левый конец станины токарного станка. Однако в некоторых случаях инструмент с круглым наконечником может иметь небольшой задний угол. Из-за круглой кромки токарные инструменты с круглым концом являются популярными инструментами для чистовой токарной обработки.

Как выбрать токарные станкиВыбор режущего инструмента для токарного станка требует понимания определенных факторов, касающихся оборудования, и ниже приведены очень важные факторы, которые необходимо учитывать.

Тип материалаТип материала, который вы режете на станке с ЧПУ, является одним из важных факторов, поскольку он определяет тип токарного инструмента, который вы можете использовать. Важные свойства, на которые следует обратить внимание перед выбором токарного станка, включают твердость, износостойкость, ударную вязкость и жесткость. Эти свойства могут определять тип режущего инструмента, используемого в токарных станках. Например, для очень твердых материалов требуются твердосплавные или алмазные инструменты.

Форма инструмента Форма инструмента также является еще одним фактором, который следует учитывать при выборе. Расположение режущей кромки также определяет направление, в котором инструмент будет резать (правосторонние инструменты, левосторонние инструменты и инструменты с круглым концом).

Все типы токарных инструментов, перечисленные в классификации по использованию, могут привести к заданной форме. Следовательно, вы должны интегрировать желаемую форму в необходимые токарные станки. Из-за сложности большинства изделий с ЧПУ вам может потребоваться выбрать несколько режущих инструментов.

Выбор правильных типов инструментов, используемых на токарных станках, может быть немного проблематичным, если вы новичок в процессах токарной обработки с ЧПУ. Однако вместо того, чтобы беспокоиться о том, как много вам нужно знать, почему бы не воспользоваться услугами профессионалов в такой области. В RapidDirect работают инженеры с многолетним опытом работы с ЧПУ, которые разбираются в различных типах режущих инструментов токарных станков и их применении. Выбирая нас, вы получаете доступ к многолетнему опыту и отношение к качественной доставке. Просто свяжитесь с нами. Мы к вашим услугам!

Заключение Режущие инструменты токарного станка являются важной частью любой обработки с ЧПУ или токарной обработки с ЧПУ. Тем не менее, существует множество типов режущих инструментов на токарных станках, доступных для многих инженеров. Чтобы упростить его, в этой статье продемонстрированы различные классификации токарных инструментов и способы их выбора. Если вы все еще не уверены, какой тип токарных станков может привести к желаемой форме, вы можете загрузить свой файл САПР, чтобы получить профессиональные предложения от нашей команды экспертов, или свяжитесь с нами по электронной почте сейчас.

Тем не менее, существует множество типов режущих инструментов на токарных станках, доступных для многих инженеров. Чтобы упростить его, в этой статье продемонстрированы различные классификации токарных инструментов и способы их выбора. Если вы все еще не уверены, какой тип токарных станков может привести к желаемой форме, вы можете загрузить свой файл САПР, чтобы получить профессиональные предложения от нашей команды экспертов, или свяжитесь с нами по электронной почте сейчас.

Загрузите файл CAD здесь

Часто задаваемые вопросыДля чего используются режущие инструменты?

Режущие инструменты, также известные как фрезы, представляют собой инструменты, используемые для удаления частей заготовки. Они устанавливаются на токарный станок, который используется для токарной обработки материалов и придания им желаемой формы. Примерами режущих инструментов являются расточные инструменты, инструменты для снятия фасок и т. д.

д.

Какие существуют типы режущих инструментов для токарных станков?

Токарные станки можно разделить на разные категории. Наиболее распространенные классификации включают:

Применение: токарный инструмент, расточный инструмент, инструмент для снятия фаски, инструмент для нарезания канавок и т. д.

Материал: инструмент из быстрорежущей стали, твердосплавный инструмент, алмазный диск, другие материалы и т. д.

Способ приложения подачи: правосторонний инструмент, левосторонний ручной инструмент, инструмент для круглых шлангов.

Что такое токарный станок и что нужно знать перед покупкой?

Что такое токарный станок? Токарные станки являются одним из видов станков, используемых для формообразования и обработки различных типов заготовок. Используются различные виды токарных станков в зависимости от используемого материала и размера детали. Первоначально он использовался для обработки металла, но с технологическим прогрессом он также использовался для обработки различных материалов. Основная функция токарного станка состоит в том, чтобы удалить любой ненужный материал из заготовки, сделав ее более ценным продуктом. Токарные станки могут производить широкий спектр форм и форм с фантастической точностью за более короткое время. Кроме того, эти формы доступны в различных размерах и проектах. Теперь мы обсудим различные типы токарных станков, которые мы используем в настоящее время.

Основная функция токарного станка состоит в том, чтобы удалить любой ненужный материал из заготовки, сделав ее более ценным продуктом. Токарные станки могут производить широкий спектр форм и форм с фантастической точностью за более короткое время. Кроме того, эти формы доступны в различных размерах и проектах. Теперь мы обсудим различные типы токарных станков, которые мы используем в настоящее время.

Происхождение токарного станка началось в 13 веке, когда египтяне впервые придумали токарный станок для двух человек. Это простой способ токарной обработки дерева. Один человек поворачивает кусок дерева (заготовку) с помощью веревки, а другой использует острый инструмент, чтобы вырезать формы из дерева.

Затем, после того, как римляне усовершенствовали дизайн египтянина, добавив поворотный лук, этот список можно продолжить. Сегодня хорошо известно, что скорость технического прогресса можно назвать устойчивостью. Заключение Вот почему было предложено множество токарных станков с 13 по 21 век. Однако в период средневековья и промышленной революции он пользовался большим спросом по всей Европе и считался «матерью всех машин».

Заключение Вот почему было предложено множество токарных станков с 13 по 21 век. Однако в период средневековья и промышленной революции он пользовался большим спросом по всей Европе и считался «матерью всех машин».

Многие станочные или деревообрабатывающие инструменты легко узнать. Тиски, сверла и пробойники — это относительно простые инструменты с явным назначением. Другие могут быть немного более сложными, и их функция неясна. Токарные станки, особенно с высокотехнологичным дизайном, относятся ко второй категории.

Основная идея токарного станка заключается в том, что он предназначен для удержания куска материала, который необходимо вырезать. Это называется заготовкой. Напротив, простые токарные станки с тисками имеют объект, но могут его вращать. Это позволяет другому компоненту механизма, называемому корпусом или головкой, вращаться вокруг заготовки, используя различные орбиты инструментов, чтобы отрезать материал и сформировать заготовку.

Кто должен использовать токарный станок? Токарные станки, также известные как «матери обрабатывающих инструментов», могут использоваться для самых разных целей. Они могут формировать сверление, шлифование, токарную обработку, накатку и деформацию. Универсальность инструмента трудно превзойти, и именно поэтому большинство столяров и слесарей полагаются на токарные станки в качестве основы для своей работы.

Они могут формировать сверление, шлифование, токарную обработку, накатку и деформацию. Универсальность инструмента трудно превзойти, и именно поэтому большинство столяров и слесарей полагаются на токарные станки в качестве основы для своей работы.

Если вам требуется точный резак и формовочный станок, такой как токарный станок, это отличный выбор для вашей задачи. Токарные станки отлично подходят для бригад, которым требуется оборудование, способное выполнять функции различных инструментов.

Типы токарной машины- Машина с турниром

Токарные станки

В токарных станках обрабатываемая деталь вращается вокруг оси вращения, а режущий инструмент — нет. Это известно как «токарная обработка», и это отличный способ создания цилиндрических компонентов. Повседневные задачи токарных станков включают сверление или растачивание, нарезание резьбы по внутреннему и внешнему диаметру и разделение. Токарный станок является наиболее подходящим вариантом, если вы хотите производить быстрые, воспроизводимые и симметричные цилиндрические детали.

Фрезерные станки

Обратное верно и для фрезерных станков. Инструмент, используемый во фрезерном станке, вращается вокруг своей оси, а заготовка — нет. Это позволяет инструменту двигаться к заготовке под разными углами, которые требуются для более сложных деталей. Если вы можете его запрограммировать, его можно встроить в промышленный фрезерный станок, если у вас есть соответствующий зазор и нужный инструмент.

Базовая конфигурация токарного станка

Базовый двухосевой токарный станок состоит из передней бабки со шпинделем, патрона для удержания детали, станины для токарного станка с поперечными салазками и кареткой, револьверной головки и задней бабки. Хотя большинство токарных станков поставляются с опцией задней бабки, которую можно перемещать для поддержки заготовки посередине и вдали от револьверной головки, лишь немногие из них регулярно используют эту функцию. Задняя бабка может быть чрезвычайно полезной, но только при большой и тонкой заготовке.

Отсутствие задней бабки в этой ситуации может привести к «дребезжанию», оставляющему видимые следы на внешней стороне компонента. Если деталь не поддерживается, она может стать конусообразной, поскольку она может слишком сильно согнуться из-за силы резания.

Отсутствие задней бабки в этой ситуации может привести к «дребезжанию», оставляющему видимые следы на внешней стороне компонента. Если деталь не поддерживается, она может стать конусообразной, поскольку она может слишком сильно согнуться из-за силы резания.Если вы планируете использовать заднюю бабку в качестве альтернативы токарному станку, обратите внимание на выполняемую в настоящее время работу и объем будущей работы. Если вы не уверены, рассмотрите возможность включения задней бабки при покупке первого станка. Это может избавить вас от хлопот и затрат на его установку позже.

Технические характеристики станка

Независимо от того, сколько различных осей движения необходимо для оценки необходимости покупки токарного станка, магазины должны в первую очередь обращать внимание на вес, размер и геометрическую сложность, а также требуемую точность и материал обрабатываемых деталей. сделанный. Следует также учитывать ожидаемое количество штук в каждой партии.

Общей чертой всех покупок токарных станков является необходимость определения размера патрона, необходимого для размещения предполагаемых деталей.

Патроны для токарных станков обычно имеют диаметр от 5 до 6 дюймов или более. Если прутковая заготовка или детали должны выступать за заднюю часть патрона, необходима максимальная пропускная способность шпинделя или прутковой заготовки. Машины, использующие варианты «большого отверстия», легко доступны, когда стандартный диаметр сквозного отверстия недостаточно велик.

Патроны для токарных станков обычно имеют диаметр от 5 до 6 дюймов или более. Если прутковая заготовка или детали должны выступать за заднюю часть патрона, необходима максимальная пропускная способность шпинделя или прутковой заготовки. Машины, использующие варианты «большого отверстия», легко доступны, когда стандартный диаметр сквозного отверстия недостаточно велик.Вторым важным аспектом является диаметр поворота или максимальный диаметр поворота. Деталь самого большого диаметра может поместиться внутри патрона, продолжая раскачиваться над станиной без ударов. Также важна длина поворота, необходимая для достижения максимальной скорости. Размер заготовки определяет длину станины станка. Имейте в виду, что вся длина поворота не означает размер кровати. Например, если обрабатываемая деталь имеет длину 40 дюймов, станина станка должна быть шире, чтобы обработать всю длину детали.

Количество деталей, которые необходимо обработать, и требуемая точность являются основными факторами при выборе мощности и производительности оборудования.

Станки, предназначенные для высокой производительности, требуют, чтобы оси X и Y были быстрыми и имели высокую скорость перемещения, чтобы не отставать от них. Машины с жесткими допусками предназначены для управления тепловым дрейфом в шарико-винтовых передачах и других жизненно важных компонентах. Конструкция машины может быть спроектирована таким образом, чтобы ограничивать рост тепла.

Станки, предназначенные для высокой производительности, требуют, чтобы оси X и Y были быстрыми и имели высокую скорость перемещения, чтобы не отставать от них. Машины с жесткими допусками предназначены для управления тепловым дрейфом в шарико-винтовых передачах и других жизненно важных компонентах. Конструкция машины может быть спроектирована таким образом, чтобы ограничивать рост тепла.Что нужно знать перед покупкой токарного станка?

Вы подумываете о покупке станка? Первое, что нужно решить, это то, что вы хотите сделать с ним и какой материал вы будете резать. Вы мастер и хотите создать деревянные свечи или салатницы? Настольный токарный станок может быть именно тем, что вам нужно. Но если вы хотите иметь большую точность и резать металлы, вам понадобится более мощный и гибкий станок. Если вы относитесь к тем, кто не является или хочет узнать подробности о точности токарных станков, продолжайте читать.

Гордое наследие

Токарные станки — одни из старейших металлообрабатывающих станков.

Многие называют их отцами станков из-за их способности производить компоненты для других машин. К ним относятся резьбовые соединения, втулки, валы и многое другое, в том числе упомянутые ранее подсвечники. Эксперты-историки скажут вам, что древние египтяне разработали первые грубые токарные станки; однако только примерно в 1800 году они разработали возможности нарезания резьбы. Это изобретение приписывают англичанину Генри Модслею. Однако другие заложили основу для его значительной работы.

Многие называют их отцами станков из-за их способности производить компоненты для других машин. К ним относятся резьбовые соединения, втулки, валы и многое другое, в том числе упомянутые ранее подсвечники. Эксперты-историки скажут вам, что древние египтяне разработали первые грубые токарные станки; однако только примерно в 1800 году они разработали возможности нарезания резьбы. Это изобретение приписывают англичанину Генри Модслею. Однако другие заложили основу для его значительной работы.Современный токарный станок

Генри Модслей узнает любые современные токарные станки для резки металла производства Kent USA. Все они имеют грунт и закаленные поверхности, которые позволяют машине двигаться в продольном направлении с помощью ходового винта. Верх каретки представляет собой поперечную направляющую, допускающую осевое перемещение. Он также имеет индексируемый резцедержатель с четырьмя сторонами, соединенными с ним. Различные сменные шестерни приводят станок в движение и позволяют токарному станку нарезать винты, а передняя бабка с редуктором обеспечивает достаточную мощность для вращения шпинделя.

Если вы думаете о покупке токарного станка, обратите внимание на несколько основных характеристик. Его прецизионный токарный станок Kent USA MLX-2060T — отличная модель хорошо оснащенного и современного токарного станка.

Если вы думаете о покупке токарного станка, обратите внимание на несколько основных характеристик. Его прецизионный токарный станок Kent USA MLX-2060T — отличная модель хорошо оснащенного и современного токарного станка.Вы получаете то, за что платите

У токарных станков есть гораздо больше, чем эти основные функции, но. Начнем со стоимости. Мой отец часто говорил мне: «Ты получаешь то, на что тратишь, и так оно и есть, сынок». Не всегда речь шла о машинах, но его слова справедливы. Если вы ищете недорогой токарный станок, вам не нужно долго искать его. На веб-сайтах и в каталогах доступно множество недорогих машин, которые, кажется, предлагают отличное соотношение цены и качества. Хотя они могут выглядеть похожими по дизайну и функциональности на те, что представлены на веб-сайте Kent USA, веб-сайт Kent USA, внешний вид может вводить в заблуждение (еще одно из многих высказываний моего отца). Они покажут другой результат после одного или двух лет использования.

«She’s So Heavy»

Джон Леннон писал о Йоко Оно в этом культовом треке Beatles.

Однако он мог просто купить настоящий токарный станок. Подумайте о следующем: токарный станок Kent USA TRL-1340 весит впечатляющие 2200 фунтов. По сравнению с настольным токарным станком или токарным станком недорогой марки, он также является самым легким из линейки Kent USA. Какая разница? Это и ваша ответственность. Тяжелая машина означает больше резки, большую жесткость и меньшую вибрацию. Для максимально длительного срока службы и высочайшего уровня точности выберите токарный станок с тяжелой чугунной станиной, а не со сварной сталью.

Однако он мог просто купить настоящий токарный станок. Подумайте о следующем: токарный станок Kent USA TRL-1340 весит впечатляющие 2200 фунтов. По сравнению с настольным токарным станком или токарным станком недорогой марки, он также является самым легким из линейки Kent USA. Какая разница? Это и ваша ответственность. Тяжелая машина означает больше резки, большую жесткость и меньшую вибрацию. Для максимально длительного срока службы и высочайшего уровня точности выберите токарный станок с тяжелой чугунной станиной, а не со сварной сталью.Передняя бабка

Передняя бабка и вращающийся шпиндель являются основой станка. Само собой разумеется, что вы должны учитывать доступную мощность. Все, что ниже 2 HP или меньше, будет недостаточно для резки металла. Убедитесь, что патрон, который вы решите использовать, достаточно велик, чтобы вместить нужные вам детали, и оснащен стандартным креплением Camlock или аналогичным креплением шпинделя. Кроме того, узнайте о типе используемых подшипников, количестве используемых подшипников и расстоянии между ними.