Одновалковая зубчатая дробилка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Одновалковая зубчатая дробилка

Cтраница 1

Одновалковая зубчатая дробилка не только измельчает материал, но и принудительно вытесняет его из зоны измельчения, что выгодно отличает ее от щековых и конусных дробилок. В последних материал выходит под действием силы тяжести; для выгрузки вязких и влажных материалов это недостаточно, поэтому дробилки часто забиваются. [2]

Одновалковая зубчатая дробилка ( рис. 9) состоит из корпуса /, внутри которого на валу 2 насажены диски 3 с закрепленными на них зубчатыми бандажами. Бандажи делают съемными, так как их по мере износа приходится заменять. Диски, образующие дробильный валок, крепят к валу посредством шпонок. [3]

Одновалковая зубчатая дробилка не только измельчает материал, но и принудительно вытесняет его из зоны измельчения, что выгодно отличает ее от щековых и конусных дробилок. В последних материал выходит под действием силы тяжести; для выгрузки вязких и влажных материалов это недостаточно, поэтому дробилки часто забиваются. [5]

Конструкция одновалковой зубчатой дробилки с пружинные прижимом решетки приведена на рис. VII-18. К зубчатому валку j прижимается закрепленная шарнирно решетка-щека. Зубцы сегментов зубчатого валка имеют разную высоту и располагаются вдолг валка чередующимися кольцевыми рядами. Против зазоров в решетке приходятся высокие ряды зубцов, а против колосников решетки 5 — низкие ряды. С помощью тяг регулируют расстояние между решеткой и зубчатым валком и тем самым — крупность дро бдения. [6]

На рис. 50 показана одновалковая зубчатая дробилка. Куски, попадая между валком и колосниковой решеткой, разрушаются сначала длинными зубьями, а по мере продвижения материала вниз — короткими. Часть измельченного материала проваливается в бункер J2 через отверстия колосниковой решетки, оставшийся материал выходит через щель между валком и колосниковой решеткой. [8]

На рис. 50 показана одновалковая зубчатая дробилка. [10]

В зарубежной практике известны одновалковые зубчатые дробилки со следующей характеристикой: размер валка 1500X2 100 мм; производительность до 700 т / ч; скорость вращения валка 23 об / мин; потребляемая мощность 180 кет. [11]

На рис. 50 показана одновалковая зубчатая дробилка. Куски, попадая между валком и колосниковой решеткой, разрушаются сначала длинными зубьями, а по мере продвижения материала вниз — короткими. Часть измельченного материала проваливается в бункер 12 через отверстия колосниковой решетки, оставшийся материал выходит через щель между валком и колосниковой решеткой. [13]

Примечание: ДДЗ — дробилка двухвалковая зубчатая; ВЗД — одновалковая зубчатая дробилка; ДРН дробилка роторная низкоскоростная; дробилка установлена на УПК. [14]

Страницы: 1 2

www.ngpedia.ru

Одновалковая зубчатая дробилка

Изобретение предназначено для дробления агломерата на агломерационных фабриках. Одновалковая зубчатая дробилка содержит корпус, с размещенными в нем приемной плитой, валком с зубьями, которые наклонены противоположно направлению вращения валка, а рабочие поверхности зубьев выполнены с уширением к основанию зуба, колосники — в виде пластин с двумя рабочими частями, рабочие поверхности которых расположены под углом 90—140° друг к другу. Колосники опираются на балку коробчатого типа, размещенную в корпусе дробилки параллельно валку с зубъями, и зафиксированы на балке посредством П-образных пластин и упоров. Рабочие поверхности колосников выполнены в форме клина, а ширина рабочей части колосников в перечном сечении уменьшается в направлении падения раздробленного материала. Изобретение позволяет повысить эффективность измельчения, снизить трудозатраты при ремонтах и эксплуатации дробилок и уменьшить простои оборудования. 5 ил.

Изобретение относится к области металлургии и может быть использовано для дробления агломерата на агломерационных фабриках.Наиболее близким к изобретению по технической сущности является одновалковая дробилка для дробления горячего агломерата, содержащая корпус, размещенные в нем приемную плиту, валок с зубьями, колосники (КЛУШАНЦЕВ Б.В, КОСАРЕВ А.И., МУЙЗЕМНЕК Ю.А. Дробилки. Конструкция. Расчет. Особенности эксплуатации. М.: Машиностроение, 1990, с 179).Недостатком дробилки является то, что колосники расположены под валками с зубьями, что вызывает их усиленный износ под распорными кольцами, при этом агломерат, попадая между распорными кольцами и колосниками, сильно измельчается, что увеличивает процент мелочи в нем, снижая процент годного агломерата и понижая его качество. Колосники большой длины, расположенные под валком с зубьями, из-за высокой температуры агломерата деформируются, ломаются или выталкиваются из гнезд зубьями валка, что приводит к большим простоям аглодробилок и агломашин, кроме того, колосники можно использовать один раз, стойкость их мала из-за увеличенного их износа под валком. Масса колосников большая, а процент использования металла, из которого они изготавливаются, мал. Ударная рабочая сторона зубьев валка вогнута, и агломерат разбрасывается внутри корпуса, вызывая необходимость увеличения объема футеровки внутри корпуса, снижая стойкость корпуса, его футеровки, зубьев валка. Задачей изобретения является повышение эффективности дробления, уменьшение температурных деформаций колосников, снижение трудозатрат при ремонтах и эксплуатации аглодробилок, повышение надежности, уменьшение простоев аглодробилок и агломашин при эксплуатации, возможность разработки аглодробилок с оптимальной стойкостью для агломашин разной производительности Поставленная задача достигается тем, что одновалковая дробилка содержит корпус, размещенные в нем приемную плиту, валок с зубьями, колосники, при этом зубья валка выполнены с углом наклона, противоположным направлению вращения валка, а рабочие поверхности зубьев выполнены с уширением к основанию зуба относительно его оси, колосники выполнены в виде пластин, содержащих две рабочие части, рабочие поверхности которых расположены под углом 90-140 друг к другу, колосники опираются на балку коробчатого типа, размещенную в корпусе дробилки параллельно валку с зубьями, и зафиксированы на балке на заданный шаг посредством П-образных пластин и упоров, при этом рабочие поверхности колосников выполнены в форме клина, а ширина рабочей части колосников в поперечном сечении уменьшается в направлении падения раздробленного материала.На фиг.1 изображена одновалковая зубчатая дробилка;на фиг.2 — вид сверху на фиг.1;findpatent.ru

Зубчатая валковая дробилка — Большая Энциклопедия Нефти и Газа, статья, страница 2

Зубчатая валковая дробилка

Cтраница 2

Грейфер подает серу в бункер, под которым установлены лотковый питатель и

Исходя из этого, выбирают соответствующие механизмы для дробления; это по преимуществу зубчатые валковые дробилки, действующие по принципу раскалывания, частично раздавливания и дающие при дроблении минимальное количество мелочи и пыли. [17]

Поэтому на обогатительных фабриках, где появление мелочи всегда нежелательно, применяются почти исключительно зубчатые валковые дробилки. [19]

Для дробления хрупких материалов средней твердости ( солей, угля и др.) применяют зубчатые валковые дробилки. Зубчатые валки действуют раскалыванием и отчасти раздавливанием и могут захватывать куски с поперечником до 1 / 4 — г: 1 / 2 диаметра D валка. Для небольших кусков, равных примерно ( 1 / 104 — 1 / ia) D, используют валки рифленые или с мелкими зубцами. [20]

Для дробления хрупких материалов средней твердости ( соли, уголь и др.) применяют зубчатые валковые дробилки. Зубчатые валки измельчают материал раскалыванием и отчасти раздавливанием и могут захватывать куски с поперечником до Д — / г диаметра валка D. Для измельчения небольших кусков с размерами примерно / ю — Via D используют валки рифленые или с мелкими зубцами. [21]

Для дробления хрупких материалов средней твердости ( соли, уголь и др.) применяют зубчатые валковые дробилки. Зубчатые валки измельчают материал раскалыванием и отчасти раздавливанием и могут захватывать куски с поперечником до / 4 — / 2 диаметра валка D. Для измельчения небольших кусков с размерами примерно 7ю — Vi2 D используют валки рифленые или с мелкими зубцами. [22]

При обжиге серы в печах отражательного типа ее необходимо измельчить на куски размером до 25 мм, для чего серу подают грейфером в бункер и из него в зубчатую валковую дробилку с бронзовым венцом. После дробления сера ленточным конвейером подается в печное отделение. [23]

Расход энергии на 20 % больше, причем дробится уголь значительно большей крупности. Зубчатые валковые дробилки сравнительно с другими дробильными машинами потребляют значительно меньше энергии и дают продукт с наименьшим содержанием мелочи. Поэтому на обогатительных фабриках, где появление мелочи всегда нежелательно, применяются почти исключительно зубчатые валковые дробилки. [24]

Валковые дробилки значительно уступают по производительности грибовидным, но при небольших производительностях и степенях измельчения целесообразнее применять валковые дробилки, отличающиеся простотой, компактностью и надежностью в работе. Для хрупких материалов предпочтительны высокопроизводительные зубчатые валковые дробилки, простые по конструкции и требующие небольшого расхода энергии. [25]

Валковые дробилки значительно уступают по производительности грибовидным, но при небольших производительностях и степенях измельчения целесообразнее применять валковые дробилки, отличающиеся простотой, компактностью и надежностью в работе. Для хрупких материалов наиболее пригодны высокопроизводительные зубчатые валковые дробилки, простые по конструкции и требующие небольшого расхода энергии. [26]

Валковые дробилки значительно уступают по производительности грибовидным, но при небольших производительности и степени измельчения целесообразнее применять валковые дробилки, отличающиеся простотой, компактностью и надежностью работы. Для хрупких материалов наиболее пригодны высокопроизводительные зубчатые валковые дробилки, простые по конструкции и требующие небольшого расхода энергии. [27]

Подготовка древесной муки состоит обычно в контрольном просеве, осуществляемом в заводском отделе подготовки наполнителей, где также производят дополнительный размол отходов на жерновных мельницах. Смолы подвергают вначале грубому дроблению ( до величины ореха) на зубчатых валковых дробилках. Последующее дробление до размера частиц 1 — 3 мм производят в шаровых мельницах и на ударно-крестовых мельницах. [28]

Расход энергии на 20 % больше, причем дробится уголь значительно большей крупности. Зубчатые валковые дробилки сравнительно с другими дробильными машинами потребляют значительно меньше энергии и дают продукт с наименьшим содержанием мелочи. Поэтому на обогатительных фабриках, где появление мелочи всегда нежелательно, применяются почти исключительно зубчатые валковые дробилки. [29]

Прессование сложных удобрений, содержащих CO ( Nh3) 2, Nh5NO3, Nh5h3PO4 и другие азот -, фосфор — и калийсодержащие компоненты. Метод прессования применяют для получения сложных удобрений, содержащих CO ( Nh3b, Nh5NO3, Nh5h3PO4, в тех случаях, когда сушка продукта затруднительна и необходим мягкий температурный режим сушки. Прессование смеси осуществляют под давлением 14 кН / см ( 1 4 тс / см), при содержании влаги 0 5 %, размере частиц до 0 5 мм. Спрессованные пластины толщиною 25 — 50 мм выдерживают в течение определенного времени и далее измельчают в зубчатой валковой дробилке и дополнительно в вибрационной мельнице. Измельченный продукт классифицируют на грохотах, отбирая товарную фракцию гранул размером 1 5 — 4 мм. [30]

Страницы: 1 2

www.ngpedia.ru

Одновалковая зубчатая дробилка

О П И С А Н И Е (944643

ИЗЬБРЕТЕ Н ИЯ

Союэ Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6I ) Дополнительное к авт. свид-ву— (22)Заявлено 12.11.80 (21) 3003933/29-33 (51)М. (л. с присоединением заявки РЙ—

В 02 С 4/26

3Ъеударсткнный квинтет

СССР (23) Приоритет — но делам нзебретеиий и открытий

Опубликовано 23. 07. 82. Бюллетень Юе 27

Дата опубликования описания 25. 07 . 82 (53 } УДК 621. 926.

° 3(088.8) (72) Авторы изобретения

В.И. Сыроватка, А.А. Перов, С.Г. К йский

Всесоюзный научно-исследовательск электрификации сельского хозяйс (71) Заявитель (54) ОДНОВАЛКОВАЯ ЗУБЧАТАЯ ДРОБИЛКА

Изобретение относится к устройствам для дробления кусковых материалов и может быть применено на комбикормовых предприятиях для предварительного измельчения слежавшихся и спрессованных компонентов комбикормов: мела, соли, жмыха и др.

Известны конструкции -одновалковых дробилок, содержащих корпус, внутри которого расположены зубчатый валок и колосниковая дека или решетка 1 1)

Наиболее близкой по технической .сущности к изобретению является одновалковая зубчатая дробилка для . кусковых материалов, включающая кор-. пус, внутри которого между колосниковыми решетками с наклонной рабочей поверхностью расположен зубчатый валок, выполненный из набора дисковых ножей, имеющих с обеих сторон зубья (2).

Недостатками известных конструкций являются невысокая эффективность

2 дробления материалов с различными физико-механическими и технологическими свойствами вследствие одинакового воздействия зубьев ножей

I на дробимый материал при вращении зубчатого валка в ту или иную сторону > а также невысокая избирательность дробления.

Цель изобретения — повышение эффективности процесса дробления материалов.

Указанная цель достигается тем. что в одновалковой зубчатой дробилке для кусковых материалов, преимуще .твенно слежавшихся и спрессованных компонентов комбикормов, включающей корпус, внутри которого между колосниковыми решетками с наклонной рабочей поверхностью расположен зубчатый валок, выполненный из набора дисковых ножей, имеющих с обеих сторон рабочие зубья, дисковые ножи вы-. полнены S-образной формы, причем

3 94464 зубья на отогнутых назад сторонах ножей направлены вперед, а на противоположных расположены ступенчато.

При этом над каждой колосниковой решеткой может быть смонтирована

5 дополнительная колосниковая решетка, а их рабочие поверхности расположены V-образно.

На фиг.1 показана дробилка, по-. перечный разрез; на фиг.2 — то же, о вид сверху.

Одновалковая зубчатая дробилка состоит из загрузочной воронки l, корпуса 2, внутри которого размещен зубчатый валок, представляющий собой набор ножевых дисков 3 и двухсекционные колосниковые решетки 4, крепя щиеся к внутренним стенкам корпуса при помощи планок 5. На валу 6 мщкду ножевыми дисками 3 установлены. 20 кольца 7. Ножи 8 на отогнутых назад сторонах снабжены зубьями 9, направленными вперед, а на противоположных сторонах зубья 10 расположены ступенчато. 25

Ребра 11 решеток, выполненные с острыми рабочими кромками 12, имеют определенные для каждой из четырех секций зазоры между собой.

Дробилка работает следующим обра- зв зом.

Исходный материал поступает через загрузочную воронку 1 в корпус 2.

При вращении валка по часовой стрелке зубья 9 ножей 8 последовательно врезаются (по типу фрезы)в куски обрабатываемого материала, находящегося между верхней и нижней секциями решеток 4 и, проходя между ребрами нижней секции, вытесняют продукт из зоны измельчения. При обработке материала с другими физико-механическими или технологическими свойствами целесообразнее переключать привод на вращение валка в противоположную 4 сторону (против часовой стрелки) .

В этом случае зубья 10 ножей 8, рас» положенные ступенчато, также последовательно,воздействуют на обрабаты» ваемый м териал (раскалывают его 1 и выводят за пределы рабочей камеры.

Для получения измельченного продукта иной крупности решетки 4 устанавливаются на внутренних стенках корпуса 1 с поворотом на 180 или перео ставляются местами. С целью более равномерной нагрузки на вал ножевые диски могут устанавливаться со смещвнием друг относительно друга.

Возможность измельчения материалов в одной дробилке двумя различными способами позволяет выбрать наиболее подходящий в отношении к конкретному продукту. Это приводит к улучшению протекания процесса дробления, к получению более качественного продукта и снижению энергозатрат. формула изобретения

1 ° Одновалковая зубчатая дробилка для кусковых материалов, преимущественно слежавшихся и спрессованных компонентов комбикормов, имеющая корпус, внутри которого между колосниковыми решетками с наклонной рабочей поверхностью расположен зубчатый валок, выполненный из набора дисковых ножей, имеющих с обеих сторон зубья, отличающаяся тем, что, с целью повышения эффективности процесса дробления, дисковые ножи выполнены S-образной формы, причем зубья на отогнутых сторонах ножей направлены вперед, а на проти- воположных расположены ступенчато.

2. Дробилка по п.l о т л ич а ю щ а я с я тем, что над каждой колосниковой решеткой смонтирована дополнительная колосниковая решетка, причем их рабочие поверхности расположены Ч»образно.

Источники информации, принятые во внимание при экспертизе

1. Пономарев И..В ° Дробление и грохочение углей. И., l970, с.33.

2. Патент США И 2870969, кл.241-238, 1959.

944643 аказ 5194/7 Тираж 4 . Подписное

ВНИИХИ Государственного комитета СССР по делам изобретений и открытий

113035, москва, I-35, Раушская наб., д. 4/5 филиал ППП Патент, г.- жгород, ул. Проектная, Составитель Н. Бибина

Редактор Л. филиппова Техред И.Рейвес Корректор A Дзятко

findpatent.ru

Двухвалковые зубчатые дробилки — Энциклопедия по машиностроению XXL

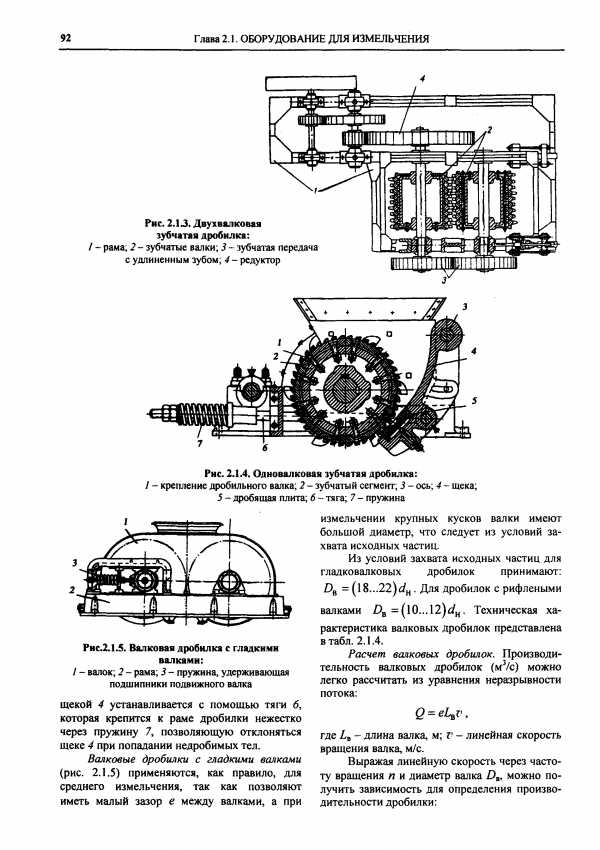

| Рис. 2.13. Двухвалковая зубчатая дробилка |  |

Грубое дробление твердых сланцевых глин, жирных и влажных вязких глин, подаваемых из карьера в больших кусках, чаще всего производится зубчатыми вальцами (двухвалковая зубчатая дробилка ДДЗ-1Е). [c.270]

Общий вид двухвалковой зубчатой дробилки показан на рис. 10-14. [c.209]

Конструкция двухвалковой зубчатой дробилки, получившей широкое распространение при однократном измельчении мягких пород, показана на рис. 3.15. Дробящий валок состоит из оси, на которой насажен пустотелый барабан, состоящий из отдельных кольцеобразных стальных дисков, рабочие поверхности которых снабжены зубьями. Ось одного валка закреплена в неподвижно установленные подшипники, а между подшипниками второго валка и упорами рамы установлены спиральные пружины, позволяющие подшипникам свободно перемещаться по направляющим. Ведущий валок с неподвижно установленными подшипниками получает вращение от электродвигателя через шкив клиноременной передачи и две пары цилиндрических зубчатых колес. Ведомый валок получает вращение навстречу ведущему от пары одинаковых зубчатых колес, насаженных на концах осей валков. [c.105]

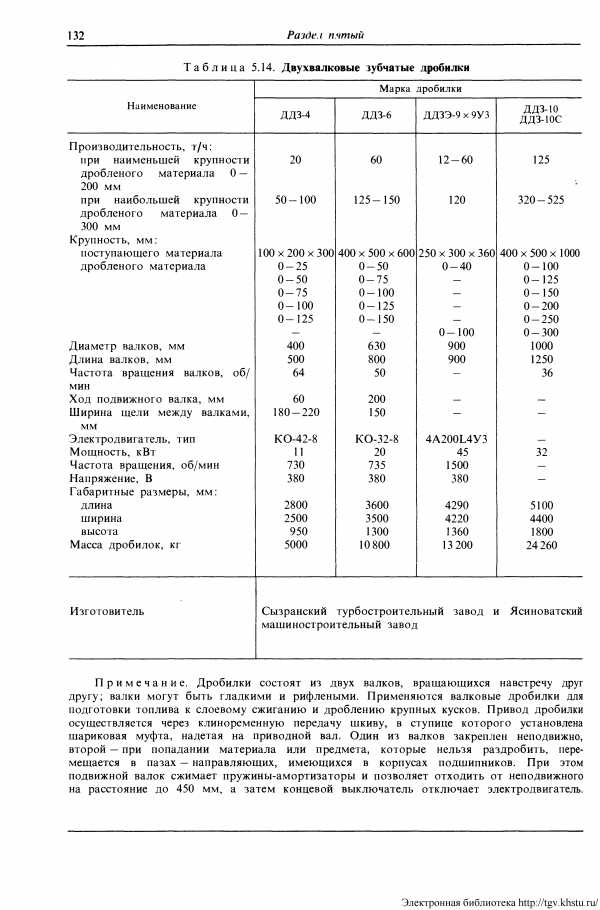

| Таблица 5.14. Двухвалковые зубчатые дробилки |  |

По конструкции валков дробилки различают с гладкими, ребристыми и зубчатыми валками. Дробящие валки в двухвалковых дробилках могут устанавливаться с одной и с двумя парами подвижных подшипников. [c.105]

| Фиг. 65. Двухвалковая дробилка с зубчатыми валками |  |

Расположение топливного хозяйства на плане для котельной со слоевыми механическими топками и тремя котлами по 5,6 кг/с (20 т/ч) с топками для сжигания карагандинских бурых углей показано на рис. 7-14. Топливо поступает в железнодорожных вагонах на эстакаду 1, сгружается на склад в штабеля 2 с помощью бульдозера-погрузчика 3 или подается, им же прием-ному бункеру 5 наклонного ленточного конвейера 6. По конвейеру 6 топливо поступает в дробильное помещение 7, где, пройдя магнитный барабанный сепаратор и грохот 4, поступает в двухвалковую зубчатую дробилку, а затем в узел пересыпки на ленточный конвейер 8, подающий дробленое топливо в бункера котельной 9. С ленты этого конвейера топливо снимается с помощью плужковых сбрасывателей. Поступающее топливо имеет куоки размером до 200 мм. На складе содержится 15-суточный запас топлива. Длина фронта разгруз-ми топлива равна длине шести вагонов. Ширина лент конвейера 650 мм погрузчик-бульдозер типа Д-443 дробилка двухвалковая зубчатая производительностью до 16,7 кг/с (60 т/ч) производительность тракта топливоподачи 16,7 кг/с (60 т/ч). [c.316]

На рис. 11-1 показана однониточная система топливоподачи производительностью до 8,4 кг/сек, разработанная Промэнергопроектом. Топливо подается автопогрузчиком 1 в приемный бункер 2, расположенный со стороны постоянного торца котельной. Из бункеров уголь питателем о перемещается в двухвалковую зубчатую дробилку 4 и далее в наклонный элеватор 5. Транспортировка угля в бункерной галерее осуществляется горизонтальным транспортером 6, оборудованным стационарными плужковыми сбрасывателями 7. [c.194]

Топливо в железнодорожных вагонах подается на эстакаду 1 и разгружается в приемные бункеры 2 топливоподачи, расположенные по обе стороны эстакады. Из приемных бункеров топливо качающимся питателем 3 подается на ленточный конвейер 4 далее топливо поступает в двухвалковую зубчатую дробилку 5 в дробильном помещении 9 и затем к вертикальному цепному элеватору 6. Ленточным конвейером 7 и стационарными плужковыми сбрасывателями 8 топливо распределяется по расходным бункерам котлов. В процессе транспортирования уголь автоматически взвешивается на автоматических ленточных весах 11. Подвесной электромагнитный сепаратор 12 расположен около дробилок пробоотборная установка 10 размещается под ленточным конвейером. [c.194]

I наклонный ленточный транспортер 2 — автоматические ленточные весы 3 — сепаратор подвесной электромагнитный 4 — сепаратор шкивлой электромагнитный 5 — двухвалковая зубчатая дробилка 6 — скиповый подъемник 7 — лебедка подъемника 8 — ленточный транспортер 9 — двусторонний сбрасывающий плужок Ю — бункера котлов. [c.13]

Валковые зубчатые дробшки предназначены для крупного и среднего дробления. Наличие зубьев позволяет измельчать крупные куски при сравнительно малом диаметре валка. При этом различают одновалковые и двухвалковые зубчатые дробилки. [c.89]

В двухвалковой зубчатой дробилке вращение валкам передается от цилиндрического редуктора 4 через открытую зубчатую передачу J с удлиненным зубом, позволяющим не выходить из зацепления при выводе недроби-мых кусков и изменении зазора е между валками (рис. 2.1.3). [c.89]

Двухстадийный помольный агрегат представляет собой комплекс оборудования, связанного в единое целое, и предусматривает две стадии помола- Первая стадия — само-измельчение с одновременной сушкой — состоит из мельницы 9,7×3.2 м, системы автоматического дозирования загружаемых материалов, системы пылеосаждения. склада промежуточного продукта и резервной топки-Система автоматического дозирования загружаемых Материалов состоит из бункеров и пластинчатых питателей с плавным регулированием производительности для известняка и глины, двухвалковой зубчатой дробилки 1500Х 1200 и ленточного конвейера, который снабжен двумя тензометрическими весами для контроля количества материала, поступающего в мельницу. Материал в мельницу поступает через шлюзовой затвор. [c.75]

Машины мелкаго дробления широко представлены различными типами валковых дробилок с зубчатыми, рифлеными и гладкими валками, а также барабанными дробилками. Несмотря на разнообразие их типоразмеров, все они отличаются простым устройством, в большинстве случаев собраны на одной станине или в одном корпусе. Например, двухвалковая дробилка с глад- [c.312]

В зависимости отфизико-механических свойств дробимого материала и технологического назначения продукта дробления, применяются дробилки с валками с гладкой, зубчатой, рифленой или ребристой рабочей поверхностью. На фиг. 64 показана схема работы валковой дробилки с гладкими валками, а на фиг. 65 — общий вид двухвалковой дробилки с зубчатыми валками. [c.128]

На рис. У-12, а приведена двухвалковая дробилка с вращающимися с одинаковой частотой зубчатыми валками диаметром 1300 мм, смещенными на 30°. Звездочки с шестью самозатачивающимися зубьями. Поскольку относительное скольжение агломерата и звездочек уменьшено, износ рабочих деталей по сравнению с износом деталей одновалковой дробилки значительно снижен. Крупность выходящего агломерата составляет около 40 мм. [c.276]

mash-xxl.info

Двухвалковая зубчатая дробилка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Двухвалковая зубчатая дробилка

Cтраница 1

Двухвалковая зубчатая дробилка ( рис. 3 — 9) имеет тихоходные зубчатые валки / и 2, скорость которых w одинакова и составляет 1 — 1 5 м / сек. [1]

Двухвалковые зубчатые дробилки широко применяются благодаря простоте и надежности. [3]

Двухвалковые зубчатые дробилки изготовляются на произво дительность от 40 до 300 т / час при установочной мощности мотора от 9 до 55 кет ( при дроблении угля) и числе оборотов от 30 до 75 в минуту. [4]

Двухвалковая зубчатая дробилка изображена на рис. VI-9. Ее принципиальное отличие от описанной выше дробилки с гладкими валками заключается только в форме и конструкции валков. [6]

Двухвалковая зубчатая дробилка ( рис. 10) состоит из рамы /, в подшипниках 2 которой установлены два вала. При этом подшипники одного ( правого на рисунке) приводного валка неподвижны, а второго — могут упруго перемещаться при попадании между валками особо твердых предметов. Скользящая установка подшипников второго валка позволяет регулировать величину зазора между валками. [7]

Двухвалковая зубчатая дробилка ( рис. 3 — 9) имеет тихоходные зубчатые валки / и 2, скорость которых w одинакова и составляет 1 — 1 5 м / сек. [8]

Двухвалковые зубчатые дробилки отличаются от дробилок с гладкими валками наличием на валках зубьев. [9]

Двухвалковые зубчатые дробилки типа ДДЗ предназначены для дробления углей и антрацитов до кусков продукта крупностью 0 — 150; 0 — 125; 0 — 100; 0 — 75; 0 — 50 и 0 — 25 первичного, вторичного и контрольного дробления и применяются на топливоподачах электрических станций. [10]

Конструкция двухвалковой зубчатой дробилки, получившей широкое распространение при однократном измельчении мягких пород, показана на рис. 3.15. Дробящий валок состоит из оси, на которой насажен пустотелый барабан, состоящий из отдельных кольцеобразных стальных дисков, рабочие поверхности которых снабжены зубьями. Ось одного валка закреплена в неподвижно установленные подшипники, а между подшипниками второго валка и упорами рамы установлены спиральные пружины, позволяющие подшипникам свободно перемещаться по направляющим. Ведущий валок с неподвижно установленными подшипниками получает вращение от электродвигателя через шкив клиноременной передачи и две пары цилиндрических зубчатых колес. Ведомый валок получает вращение навстречу ведущему от пары одинаковых зубчатых колес, насаженных на концах осей валков. [11]

Принципиальное отличие двухвалковой зубчатой дробилки от дробилки с гладкими валками заключается только в форме и конструкции валков. [13]

На рис. 15 приведена двухвалковая зубчатая дробилка. Два зубчатых цилиндрических валка вращаются в противоположные стороны навстречу друг другу. Уголь подается сверху через загрузочную воронку, попадает на валки и захватывается ими. Степень измельчения угля определяется расстоянием между валками, которое можно регулировать. [15]

Страницы: 1 2 3

www.ngpedia.ru

Зубчатая валковая дробилка — Большая Энциклопедия Нефти и Газа, статья, страница 2

Зубчатая валковая дробилка

Cтраница 2

Грейфер подает серу в бункер, под которым установлены лотковый питатель и зубчатая валковая дробилка. Из дробилки сера ленточным конвейером передается в печное отделение. [16]

Исходя из этого, выбирают соответствующие механизмы для дробления; это по преимуществу зубчатые валковые дробилки, действующие по принципу раскалывания, частично раздавливания и дающие при дроблении минимальное количество мелочи и пыли. [17]

Поэтому на обогатительных фабриках, где появление мелочи всегда нежелательно, применяются почти исключительно зубчатые валковые дробилки. [19]

Для дробления хрупких материалов средней твердости ( солей, угля и др.) применяют зубчатые валковые дробилки. Зубчатые валки действуют раскалыванием и отчасти раздавливанием и могут захватывать куски с поперечником до 1 / 4 — г: 1 / 2 диаметра D валка. Для небольших кусков, равных примерно ( 1 / 104 — 1 / ia) D, используют валки рифленые или с мелкими зубцами. [20]

Для дробления хрупких материалов средней твердости ( соли, уголь и др.) применяют зубчатые валковые дробилки. Зубчатые валки измельчают материал раскалыванием и отчасти раздавливанием и могут захватывать куски с поперечником до Д — / г диаметра валка D. Для измельчения небольших кусков с размерами примерно / ю — Via D используют валки рифленые или с мелкими зубцами. [21]

Для дробления хрупких материалов средней твердости ( соли, уголь и др.) применяют зубчатые валковые дробилки. Зубчатые валки измельчают материал раскалыванием и отчасти раздавливанием и могут захватывать куски с поперечником до / 4 — / 2 диаметра валка D. Для измельчения небольших кусков с размерами примерно 7ю — Vi2 D используют валки рифленые или с мелкими зубцами. [22]

При обжиге серы в печах отражательного типа ее необходимо измельчить на куски размером до 25 мм, для чего серу подают грейфером в бункер и из него в зубчатую валковую дробилку с бронзовым венцом. После дробления сера ленточным конвейером подается в печное отделение. [23]

Расход энергии на 20 % больше, причем дробится уголь значительно большей крупности. Зубчатые валковые дробилки сравнительно с другими дробильными машинами потребляют значительно меньше энергии и дают продукт с наименьшим содержанием мелочи. Поэтому на обогатительных фабриках, где появление мелочи всегда нежелательно, применяются почти исключительно зубчатые валковые дробилки. [24]

Валковые дробилки значительно уступают по производительности грибовидным, но при небольших производительностях и степенях измельчения целесообразнее применять валковые дробилки, отличающиеся простотой, компактностью и надежностью в работе. Для хрупких материалов предпочтительны высокопроизводительные зубчатые валковые дробилки, простые по конструкции и требующие небольшого расхода энергии. [25]

Валковые дробилки значительно уступают по производительности грибовидным, но при небольших производительностях и степенях измельчения целесообразнее применять валковые дробилки, отличающиеся простотой, компактностью и надежностью в работе. Для хрупких материалов наиболее пригодны высокопроизводительные зубчатые валковые дробилки, простые по конструкции и требующие небольшого расхода энергии. [26]

Валковые дробилки значительно уступают по производительности грибовидным, но при небольших производительности и степени измельчения целесообразнее применять валковые дробилки, отличающиеся простотой, компактностью и надежностью работы. Для хрупких материалов наиболее пригодны высокопроизводительные зубчатые валковые дробилки, простые по конструкции и требующие небольшого расхода энергии. [27]

Подготовка древесной муки состоит обычно в контрольном просеве, осуществляемом в заводском отделе подготовки наполнителей, где также производят дополнительный размол отходов на жерновных мельницах. Смолы подвергают вначале грубому дроблению ( до величины ореха) на зубчатых валковых дробилках. Последующее дробление до размера частиц 1 — 3 мм производят в шаровых мельницах и на ударно-крестовых мельницах. [28]

Расход энергии на 20 % больше, причем дробится уголь значительно большей крупности. Зубчатые валковые дробилки сравнительно с другими дробильными машинами потребляют значительно меньше энергии и дают продукт с наименьшим содержанием мелочи. Поэтому на обогатительных фабриках, где появление мелочи всегда нежелательно, применяются почти исключительно зубчатые валковые дробилки. [29]

Прессование сложных удобрений, содержащих CO ( Nh3) 2, Nh5NO3, Nh5h3PO4 и другие азот -, фосфор — и калийсодержащие компоненты. Метод прессования применяют для получения сложных удобрений, содержащих CO ( Nh3b, Nh5NO3, Nh5h3PO4, в тех случаях, когда сушка продукта затруднительна и необходим мягкий температурный режим сушки. Прессование смеси осуществляют под давлением 14 кН / см ( 1 4 тс / см), при содержании влаги 0 5 %, размере частиц до 0 5 мм. Спрессованные пластины толщиною 25 — 50 мм выдерживают в течение определенного времени и далее измельчают в зубчатой валковой дробилке и дополнительно в вибрационной мельнице. Измельченный продукт классифицируют на грохотах, отбирая товарную фракцию гранул размером 1 5 — 4 мм. [30]

Страницы: 1 2

www.ngpedia.ru