Дробилка двухвалковая зубчатая ДДЗ-4 / цена / описание / технические характеристики /

Адрес г. Барнаул, ул. Ярных, дом 49, каб.409/1 | Телефон | E-mail |

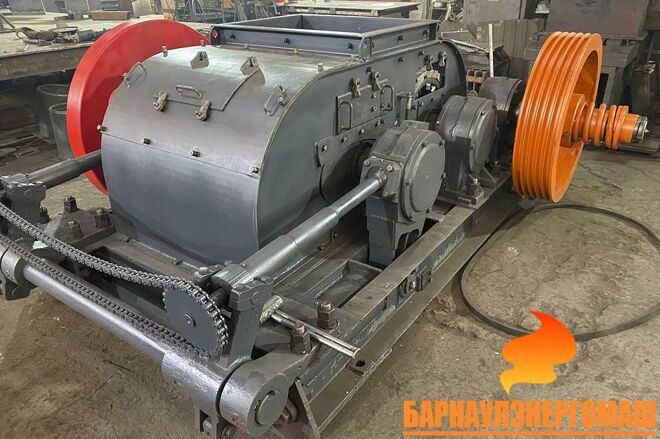

Главная / Каталог продукции / Дробилки / Дробилки ДДЗ / Дробилка двухвалковая зубчатая ДДЗ-4 Дробилка двухвалковая зубчатая типа ДДЗ-4 предназначена для крупного и среднего дробления углей, антрацитов и горючих сланцев с включениями сопутствующих пород с пределом прочности sсж. = 80. Двухвалковые дробилки ДДЗ-4 на сегодняшний день во многих крупных городах широко применяются для переработки строительного мусора. Имеют высокую производительность и ресурс. Устанавливаются на карьерах, обогатительных фабриках, на шахтных предприятиях и в подобных местах.

ОписаниеСостав дробилки ДДЗ-4:

Привод осуществляется клиноременной передачей от отдельно устанавливаемого электродвигателя. Вращение передается на приводной вал, а затем через синхронизатор на тихоходные валки – подвижный и неподвижный. Характеристики

ЧертежиФото

КомплектацияЗапасные частиУзнать стоимость дробилки ДДЗ-4Узнать стоимость дробилки ДДЗ-4 Информация о Вас не более: 3 Я согласен(а) на обработку моих персональных данных. * В соответствии со статьей 9 Федерального закона от 27 июля 2006 года N 152ФЗ «О персональных данных», даю согласие на обработку в документальной и/или электронной форме моих персональных данных сайту saem.su (далее Сайт) и размещение их на Сайте в информационно-телекоммуникационной сети «Интернет». При заполнении любых форм на Сайте я предоставляю следующую информацию: ФИО, электронная почта, телефон. Предоставляя свои персональные данные при заполнении форм и другом взаимодействии с Сайтом, я соглашаюсь на их обработку Сайтом. Настоящее согласие действует бессрочно и может быть отозвано мной в письменной форме посредством обращения на электронную почту [email protected]. Я подтверждаю подлинность предоставленной мной информации. Информация на сайте является ознакомительной. Чтобы купить дробилку двухвалковую зубчатую ДДЗ-4 или получить подробную информацию о продукции, выпускаемой ООО «САЭМ», свяжитесь с нашими специалистами: — по телефону 8-800-550-57-70 (звонок по России бесплатный) — по электронной почте info@saem.

| ||||||||||||||||||||||||||||||||||||||||

Дробилка двухвалковая зубчатая ДДЗ-6 / цена / описание / технические характеристики /

Адрес г. Барнаул, ул. Ярных, дом 49, каб.409/1 | Телефон | E-mail |

Главная / Каталог продукции / Дробилки / Дробилки ДДЗ / Дробилка двухвалковая зубчатая ДДЗ-6 Дробилка двухвалковая зубчатая типа ДДЗ-6 предназначена для крупного и среднего дробления углей, антрацитов и горючих сланцев с включениями сопутствующих пород с пределом прочности sсж. = 80 МПа. Двухвалковые дробилки ДДЗ-6 на сегодняшний день во многих крупных городах широко применяются для переработки строительного мусора. Имеют высокую производительность и ресурс. Устанавливаются на карьерах, обогатительных фабриках, на шахтных предприятиях и в подобных местах.

ОписаниеСостав дробилки ДДЗ-6:

Характеристики

ЧертежиФото

КомплектацияЗапасные частиУзнать стоимость дробилки ДДЗ-6Узнать стоимость дробилки ДДЗ-6 Информация о Вас не более: 3 Я согласен(а) на обработку моих персональных данных. * В соответствии со статьей 9 Федерального закона от 27 июля 2006 года N 152ФЗ «О персональных данных», даю согласие на обработку в документальной и/или электронной форме моих персональных данных сайту saem.su (далее Сайт) и размещение их на Сайте в информационно-телекоммуникационной сети «Интернет». При заполнении любых форм на Сайте я предоставляю следующую информацию: ФИО, электронная почта, телефон. Предоставляя свои персональные данные при заполнении форм и другом взаимодействии с Сайтом, я соглашаюсь на их обработку Сайтом. Настоящее согласие действует бессрочно и может быть отозвано мной в письменной форме посредством обращения на электронную почту [email protected]. Я подтверждаю подлинность предоставленной мной информации. Информация на сайте является ознакомительной. Чтобы купить дробилку двухвалковую зубчатую ДДЗ-6 или получить подробную информацию о продукции, выпускаемой ООО «САЭМ», свяжитесь с нашими специалистами: — по телефону 8-800-550-57-70 (звонок по России бесплатный) — по электронной почте info@saem.

| ||||||||||||||||||||||||||||||||||||||||

Двухвалковая и зубчатая валковая дробилка

Хотя краткий период ее популярности прошел около тридцати с лишним лет с тех пор, и было установлено всего несколько установок, прежде чем интерес вернулся к другим типам, высокоскоростная двухвалковая дробилка

Механически зубчатая валковая дробилка представляет собой очень простую машину. Два валка закреплены на подшипниках, поддерживаемых двумя очень тяжелыми и жесткими отливками станины, которые закреплены на бетонном основании несколькими большими анкерными болтами. Подшипники, в дополнение к тому, что они прикреплены болтами к этим отливкам станины, защищены от расхождения парами больших стяжек, которые проходят через них над и под валами валков. В отличие от описанных нами валков с гладкой поверхностью, эти натяжные стержни не амортизируются пружинами. Машина увенчана тяжелой литой прямоугольной воронкой, все стороны которой вертикальны. Каждый валок независимо приводится в движение шкивом с плоским ремнем.

Два валка закреплены на подшипниках, поддерживаемых двумя очень тяжелыми и жесткими отливками станины, которые закреплены на бетонном основании несколькими большими анкерными болтами. Подшипники, в дополнение к тому, что они прикреплены болтами к этим отливкам станины, защищены от расхождения парами больших стяжек, которые проходят через них над и под валами валков. В отличие от описанных нами валков с гладкой поверхностью, эти натяжные стержни не амортизируются пружинами. Машина увенчана тяжелой литой прямоугольной воронкой, все стороны которой вертикальны. Каждый валок независимо приводится в движение шкивом с плоским ремнем.

Центры валков имеют восьмиугольное поперечное сечение, каждая поверхность снабжена шлицевой канавкой и рядом резьбовых отверстий для крепления изнашиваемых пластин из закаленного чугуна. Эти изнашиваемые пластины имеют кулачки или зубья, отлитые на их внешней поверхности. Таким образом, у нас есть поверхность валка, которая напоминает поверхность одновалковой дробилки, за исключением того, что поверхности всех зубьев наклонены, а не радиальны на стороне подачи. Обычная практика состоит в том, чтобы один валок полностью оснащался так называемыми обычными зубьями, а другой валок — шестью рядами обычных и двумя рядами более высоких (слаггерных) зубьев.

Обычная практика состоит в том, чтобы один валок полностью оснащался так называемыми обычными зубьями, а другой валок — шестью рядами обычных и двумя рядами более высоких (слаггерных) зубьев.

Окружная скорость или скорость вращения этих валков намного выше, чем у любой из ранее описанных машин. Диапазон валков с гладкой поверхностью, например, составляет примерно от 400 футов/мин для небольших 12-дюймовых валков. рулонов, до 2000-2200 футов в минуту для сверхмощной 72-дюймовой машины. Одновалковая дробилка имеет конечную скорость 400-450 футов/мин, в то время как зубчатая валковая дробилка размером 6 x 7 футов имеет нормальную поверхностную скорость без нагрузки чуть менее 3500 футов/мин.

Можно легко оценить, что эта высокая скорость вызывает чрезвычайно сильное дробящее действие в сочетании с 3-4-дюймовым. ручки, которые выступают за поверхность валков. Удар, скольжение и дробление давлением входят в общую производительность; но удар в этой дробилке играет гораздо более важную роль, чем в более тихоходной одновалковой машине; и дробление, даже далеко внизу вдоль поверхностей валков, больше похоже на действие салазок, чем на дробление давлением, поскольку это действие происходит в дробилках с более низкой скоростью.

Теоретический максимальный размер куба, который захватят ручки, когда валки установлены на минимальное расстояние, составляет 24 дюйма; но ролики уменьшат количество камней, которые могут попасть в 7-футовый квадратный бункер. Большие блоки будут охватывать верхние части двух валков; сразу же отбивные зубы на одном ролике, оборудованном таким образом, начинают работать с этими блоками и быстро разбивают их на куски, которые можно захватить между наборами обычных зубов; с этого момента действие представляет собой смесь салазок и дробления давлением. Те же селективные сегрегации, которые мы описали в связи с одновалковой машиной, происходят в двухвалковая дробилка ; меньшие куски очищаются быстро, оставляя барабаны свободными для работы с большими блоками.

Вся работа с отдельными партиями камня выполняется за очень короткий промежуток времени. Десятитонная загрузка известняка среднего размера разной крупности очищает дробилку от 10 до 15 секунд; большие отдельные блоки весом от 6 до 8 тонн дробятся за время от 5 до 20 секунд, в зависимости от прочности отдельного куска и от того, как он попадает в камеру дробления. Эти выступления были отсняты на машинах, производящих 6-дюймовый продукт.

Эти выступления были отсняты на машинах, производящих 6-дюймовый продукт.

Кратковременная передача энергии, особенно при дроблении больших блоков, очень высока; на самом деле настолько высока, что было бы экономически невыгодно обеспечить достаточную движущую силу для ее доставки. Обычная практика, когда эти валки приводятся в действие электрически, заключается в том, чтобы приводить в действие отбойный валец с двигателем мощностью 250 л. По сравнению с этой движущей силой мгновенная подача энергии может достигать 4000 л.с., что явно превышает возможности движущего оборудования. Но сами валки при нормальной скорости холостого хода имеют накопленную кинетическую энергию более 4 000 000 фут-фунт, и именно эта накопленная энергия выполняет большую часть фактического дробления, а двигатели служат для возврата валков в исходное положение. нормальная скорость между периодами дробления. При дроблении скипового груза скорость валков может снижаться от 30 до 60 об/мин; эта потеря происходит частично из-за замедления двигательного аппарата и частично из-за проскальзывания ремня. Требуется от 5 до 10 сек. разогнать машину, при этом потребляемая мощность будет варьироваться от 400 до 600 л.с. Мощность, необходимая для запуска пустых валков, составляет чуть менее 100 л.с. Среднее энергопотребление при дроблении от 3000 до 4000 тонн за 10 часов в день составит около 150 л.с. на среднем известняке.

Требуется от 5 до 10 сек. разогнать машину, при этом потребляемая мощность будет варьироваться от 400 до 600 л.с. Мощность, необходимая для запуска пустых валков, составляет чуть менее 100 л.с. Среднее энергопотребление при дроблении от 3000 до 4000 тонн за 10 часов в день составит около 150 л.с. на среднем известняке.

В то время как среднее энергопотребление этой машины выгодно отличается от других типов, отмеченные довольно резкие колебания и относительно высокая подключенная мощность являются неблагоприятными характеристиками. Также естественно ожидать, что отмеченное нами проскальзывание ремня со временем станет проблемой. Отчеты о производительности показывают, что проблемы с ремнем составляют около 50% общего времени простоя комплекта этих роликов и около 25% общих затрат на техническое обслуживание.

Тип карьерного оборудования, наиболее часто используемого в сочетании с этой дробилкой, представляет собой трехсторонний стальной скип, перевозимый на грузовике с плоской крышей или на платформе. Эти скипы снабжены скобой на заднем конце, которая зацепляется крюком, приводимым в действие небольшой лебедкой. Это устройство сдвигает скип к краю приемного бункера и наклоняет его, чтобы выгрузить его содержимое. Скипы разгружаются через подающий вал, который замедляет поток материала, так что вся загрузка не попадает в дробильную камеру сразу. Когда скип пуст, он притягивается к грузовику или автомобилю с помощью противовеса, прикрепленного к противоположному концу того же троса, который выполняет операцию подъема.

Эти скипы снабжены скобой на заднем конце, которая зацепляется крюком, приводимым в действие небольшой лебедкой. Это устройство сдвигает скип к краю приемного бункера и наклоняет его, чтобы выгрузить его содержимое. Скипы разгружаются через подающий вал, который замедляет поток материала, так что вся загрузка не попадает в дробильную камеру сразу. Когда скип пуст, он притягивается к грузовику или автомобилю с помощью противовеса, прикрепленного к противоположному концу того же троса, который выполняет операцию подъема.

Мы упомянули воронку с сильными ребрами, которая возвышается над рамой и доходит до уровня подающего ролика. Этот бункер служит двойной цели: направляет материал в зону дробления и предотвращает вылет камней из дробилки, выбрасываемых зубьями дробилки. Также необходимо накрыть верхнюю часть бункера толстой сеткой, чтобы не допустить разлетающихся осколков. Прямоугольная конструкция бункера с прямыми стенками и интенсивное перемешивание в камере дробления сводят к минимуму забивание и закупоривание в этой дробилке. Когда возникают мосты, их трудно и опасно сломать во время движения валков.

Когда возникают мосты, их трудно и опасно сломать во время движения валков.

Применение

Двойные валки Практически все, что мы сказали о применении одновалковой дробилки, применимо и к зубчатой валковой дробилке Эдисона. Она лучше приспособлена для работы с глыбистым камнем, чем одновалковая машина, потому что ее ударное действие гораздо более сильное, и она справится с любым материалом, который не скапливается на стенках вертикального бункера. Это не такая простая машина для загрузки, как одновалковая дробилка, потому что ее узкий бункер требует использования скипов или очень коротких тележек. Мощный пластинчатый питатель, конечно же, решил бы эту проблему, но, насколько нам известно, ни одна из этих дробилок не была так оборудована.

Высокая пиковая производительность дробилки представляет собой некоторую проблему на предприятиях средней производительности. Экономически нецелесообразно предоставлять подъемное или конвейерное оборудование для обработки пиковых нагрузок около 4000 тонн в час на заводе, предназначенном для производства такого количества камня за 8 или 10 часов в день; следовательно, должны быть предусмотрены средства для сглаживания этих высоких импульсных нагрузок. Об этом можно позаботиться с помощью уравнительного бункера и питателя под дробилкой или путем подачи рулонного продукта непосредственно во вторичную дробилку с характеристикой равномерной производительности. Питатель перед валками сгладил бы пики при смешанном питании, но. как только 10- или 12-тонный блок камня попадает в дробилку, это количество очень быстро поступает в виде щебня, что делает регулирующие свойства питателя сомнительной ценностью. Модифицированные формы этой дробилки использовались Эдисоном для вторичных и третичные этапы. Дробильное оборудование на одном крупном заводе, например, состояло из набора валков 6 x 7 футов (продукт 8 дюймов), набора вторичных валков 4 x 4 фута (продукт 3,5 дюйма) и набора валков 4 x 3 футов третичных валков (продукт 1,5 дюйма), эти последние валки работают в замкнутом цикле. Эти меньшие машины также работали на высоких скоростях, их поверхностная скорость составляла чуть более 3000 футов в минуту.

Об этом можно позаботиться с помощью уравнительного бункера и питателя под дробилкой или путем подачи рулонного продукта непосредственно во вторичную дробилку с характеристикой равномерной производительности. Питатель перед валками сгладил бы пики при смешанном питании, но. как только 10- или 12-тонный блок камня попадает в дробилку, это количество очень быстро поступает в виде щебня, что делает регулирующие свойства питателя сомнительной ценностью. Модифицированные формы этой дробилки использовались Эдисоном для вторичных и третичные этапы. Дробильное оборудование на одном крупном заводе, например, состояло из набора валков 6 x 7 футов (продукт 8 дюймов), набора вторичных валков 4 x 4 фута (продукт 3,5 дюйма) и набора валков 4 x 3 футов третичных валков (продукт 1,5 дюйма), эти последние валки работают в замкнутом цикле. Эти меньшие машины также работали на высоких скоростях, их поверхностная скорость составляла чуть более 3000 футов в минуту.

mclanahan.com

https://www. youtube.com/watch?v=GA8AJfmzy_Q

youtube.com/watch?v=GA8AJfmzy_Q

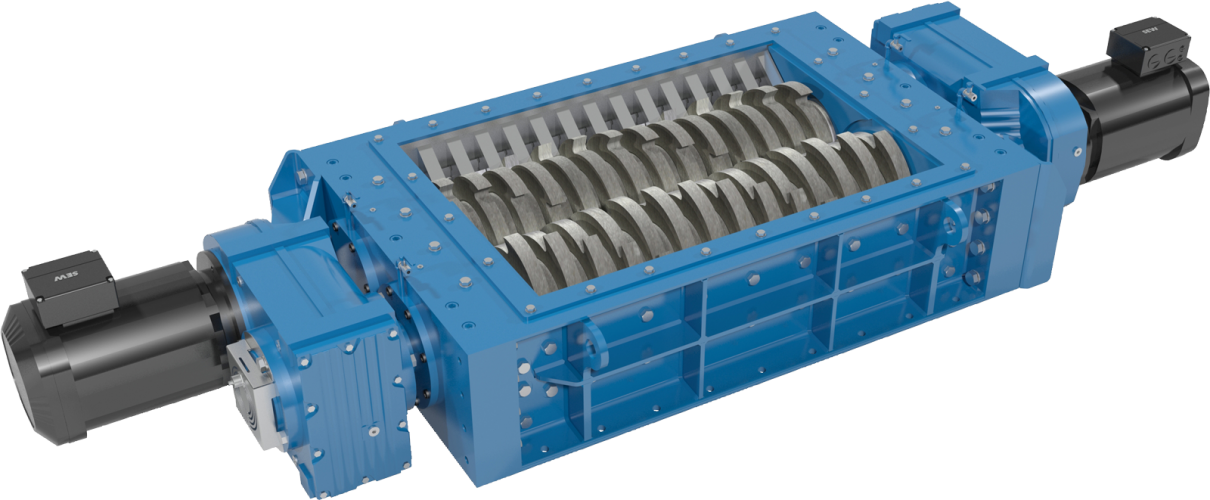

Измельчение угля: Зубчатая валковая дробилка нового типа VS Традиционная зубчатая валковая дробилка Днем.

Все больше лигнита и угольной пустой породы, добываемых угольными шахтами, дробятся и продаются углехимическим предприятиям для дальнейшей переработки.

В угольной промышленности требования к размеру частиц готового продукта чрезвычайно строгие. Как правило, размер частиц готовой продукции составляет от 25 до 70 мм. Если он слишком большой, топка будет заблокирована и дальнейшая переработка угля невозможна.

Зубчатая валковая дробилка — это современное оборудование для дробления угля, применяемое в современной угольной промышленности, которое удовлетворяет всем требованиям клиентов благодаря преимуществам большой производительности и низкой степени дробления.

Дробление угля — дробление зубчатыми валками

На основе оригинальных зубчатых валковых дробилок компания HXJQ Mining Machinery оптимизировала конструкцию и материалы валков в соответствии с требованиями клиентов, чтобы адаптировать характер твердой пустой породы и специальных условия труда и обеспечить нормальную производительность угольных предприятий.

Усовершенствования конструкции

Традиционная зубчатая валковая дробилка

Традиционная зубчатая валковая дробилка обычно приводится в действие двумя двигателями. Два комплекта двигателей, муфты и редукторы используются для привода независимых вальцов, так что вальцы имеют мощность для дробления крупных угольных материалов.

Конструкция традиционной зубчатой валковой дробилки

Муфта применяется между редуктором и валками для передачи крутящего момента. А зубчатые валки и приводная система соединены с рамой машины соответственно, чтобы исключить вибрацию зубчатой валковой дробилки.

Как правило, традиционная зубчатая валковая дробилка с размером разгрузки 70 мм имеет кольцевую или валковую структуру.

Традиционная зубчатая валковая дробилка с кольцевой структурой имеет преимущества стабильной и надежной работы, а недостатки — низкую износостойкость и сложность замены. Если традиционная зубчатая валковая дробилка повреждена, ее необходимо вернуть на завод для капитального ремонта.

Традиционные ролики соединены болтами и держателями зубьев, что обеспечивает небольшую несущую способность. Поэтому традиционные зубчатые валковые дробилки в основном применяются в процессе дробления чистого угля, поскольку необработанный уголь может повредить зубья валковой дробилки.

Зубчатая валковая дробилка нового типа

Усовершенствованы положение зубьев и соединительная конструкция между валками и зубодержателями зубчатой валковой дробилки нового типа.

Что касается положения зубьев, зубья валковой дробилки установлены в периферийном направлении, принимая форму установки больших зубьев, чередующихся с маленькими. При условии нормального размера разгрузки дробящее усилие ролика может быть эффективно улучшено, что позволит увеличить производительность, износостойкость и срок службы.

При условии нормального размера разгрузки дробящее усилие ролика может быть эффективно улучшено, что позволит увеличить производительность, износостойкость и срок службы.

Усовершенствования зубчатой валковой дробилки

Поскольку сырой уголь имеет свойство крупных частиц, инженер HXJQ оптимизировал и спроектировал соединительную конструкцию валковых дробилок разумно.

Как показано на рисунке, держатель зуба нового типа имеет форму правильного восьмиугольника. Зубчатые ролики и зубчатые держатели соединяются винтами с плоской головкой и головкой под ключ (традиционные соединяются болтами).

Области контакта между зубом и зубчатым держателем полностью обработаны и улучшены, а крутящий момент передается плоской шпонкой, что может предотвратить силу сдвига угольных материалов на винты с головкой под торцевой ключ. И винты могут быть прочнее и надежнее.

Между тем, крепежный болт и держатель зубчатого ролика соединены блоками винтового крепления, что обеспечивает прочность соединения, а также надежность взаимозаменяемости и заменяемости.

Усовершенствование материалов

Зубья являются основными изнашиваемыми частями зубчатой валковой дробилки, поэтому очень важно выбрать подходящий материал. Поэтому требуется, чтобы материал обладал достаточной твердостью, ударной вязкостью, ударопрочностью и износостойкостью. Кроме того, следует учитывать следующие обрабатываемость и свариваемость.

Традиционные материалы для зубов

В настоящее время наиболее распространенными износостойкими материалами являются высокомарганцовистая сталь и низколегированная сталь , подвергнутая закалке и отпуску .

Традиционные материалы для зубов

Сталь с высоким содержанием марганца

Сталь с высоким содержанием марганцаявляется одним из наиболее распространенных износостойких материалов, и после нагревания сталь с высоким содержанием марганца имеет высокую ударную вязкость и низкую твердость.

Когда детали из стали с высоким содержанием марганца подвергаются многократному удару, поверхность деталей изменяется, и твердость быстро увеличивается, что может достигать HRC54. Это значительно улучшит износостойкость, но внутренняя часть деталей сохранит гибкость. Таковы основные характеристики высокомарганцовистой стали.

Это значительно улучшит износостойкость, но внутренняя часть деталей сохранит гибкость. Таковы основные характеристики высокомарганцовистой стали.

Тем не менее, зубчатые валковые дробилки дробят уголь путем сдвига и растяжения, наряду с меньшим ударом и сжатием, из-за чего сталь с высоким содержанием марганца не может использовать свои преимущества для повышения твердости и прочности. Поэтому сталь с высоким содержанием марганца не подходит для изготовления зубов.

Низколегированная закаленная и отпущенная сталь

Для повышения износостойкости зубьев традиционные зубчатые валковые дробилки всегда используют низколегированную закаленную и отпущенную сталь в качестве материала для изготовления зубьев валковых дробилок. В основном для обработки зуба используется 40 Cr. После обработки повышается прочность на сжатие и срок службы зуба.

Однако, поскольку на поверхности зуба имеется износостойкий слой толщиной всего несколько миллиметров, в процессе эксплуатации его приходится часто наплавлять, что создает большую нагрузку на рабочих.

В настоящее время этот тип зубчатой валковой дробилки в основном используется для дробления мягких материалов, таких как очищенный уголь, но не для дробления сырого угля.

Новый материал зубьев

Среднеуглеродистая бейнитная сталь

Новый материал зубьев

Зубья новой зубчатой валковой дробилки используют интегральный процесс литья под давлением, оптимизирующий соотношение основных элементов, таких как C, Cr, Mn, Mo, Si, Ni. Наконец, в качестве материала зубчатого валка выбрана среднеуглеродистая бейнитная сталь.

Среднеуглеродистая бейнитная сталь обладает хорошей прокаливаемостью. После закалки и отпускной термической обработки перерабатывается бейнит с высокой твердостью и износостойкостью. Он имеет отличные комплексные характеристики твердости HRC50 и прочности на сжатие 1500 МПа.

Кроме того, материал всей конструкции зубчатого ролика, включая зубчатый ролик, держатель зубчатого ролика и резьбовой крепежный блок, оптимально подобран, так что прочность и твердость каждого компонента являются более сбалансированными и приемлемыми.

Усовершенствования приложений

При добыче сырого угля в угольной шахте, расположенной на острове Восточный Калиман, Индонезия, используется полунепрерывный процесс добычи с использованием одноярусного самосвала.

Сырой уголь крупной крупности и высокой твердости содержит большое количество вермикулита.

Необработанный уголь сначала дробится щековой дробилкой до размера менее 300 мм, затем зубчатой валковой дробилкой до размера менее 70 мм, а затем транспортируется в бункер для хранения угля с помощью ленточного конвейера. После просеивания конечный продукт размером 25~70 мм продается химической компании.

Оригинальная зубчатая валковая дробилка после длительной эксплуатации имеет следующие недостатки:

Передробление большого количества угольных материалов, что серьезно снижает экономическую выгоду предприятия.

Зубчатые ролики серьезно повреждены, что потребует больших затрат на их обслуживание.

Оборудование имеет высокую частоту отказов и высокие затраты на техническое обслуживание.

Заказчик сообщил, что ему срочно требуется техническое перевооружение на своем рабочем месте для снижения эксплуатационных расходов предприятия и трудоемкости рабочих и обеспечения нормальной работы производственной системы.

После долгих исследований инженеры HXJQ Mining Machinery, наконец, рекомендовали новый тип зубчатой валковой дробилки для замены оригинальной.

Сравнение рабочих площадок зубчатой валковой дробилки

С тех пор, как новая зубчатая валковая дробилка была введена в эксплуатацию, оборудование работает стабильно, размер выгрузки продуктов значительно улучшился, скорость передробления снижается, а блок -скорость формирования сильно увеличена (см. следующую таблицу).

Размер разгрузки: Традиционный VS Новый

| Размер разгрузки | Доля квалифицированной продукции традиционной зубчатой валковой дробилки% | Доля сертифицированной продукции зубчатой валковой дробилки нового типа% |

| Менее 25 мм | 56,3 | 45,7 |

| 25 мм-70 мм9 | 44,5 | |

| Выше 70 мм | 17,4 | 9,8 |

Сдвиньте вправо>>

Из приведенной выше таблицы видно, что разница между квалифицированными продуктами до и после замены составляет 18,2%, что значительно улучшает выпуск квалифицированных продуктов и создает большую экономическую выгоду.

М. Протодьяконова, единиц

М. Протодьяконова, единиц

pro

pro

М. Протодьяконова, единиц

М. Протодьяконова, единиц : *

: * pro

pro