главный, неисправности, устройство, принцип работы, ремонт

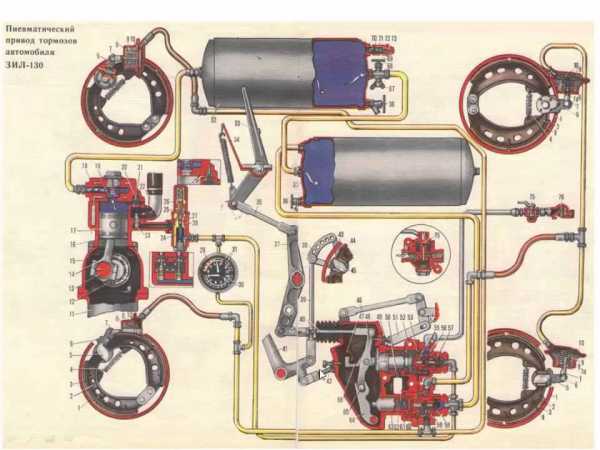

Грузовик ЗИЛ-130 разработан и производится на автомобильном заводе имени Лихачева. Он оснащен пневматической двухконтурной тормозной системой. На каждом колесе расположен тормозной барабан с 2 колодками. Они приводятся в действие пневмомеханизмами, посредством тормозного крана ЗИЛ-130. Пневмоимпульс передается на передний и задний мост по автономным магистралям, что повышает надежность и живучесть системы.

Устройство и принцип работы

Тормозной кран предназначен для управления работой механизмами, участвующими в торможении колес, путем подачи/выпуска сжатого воздуха. Он состоит из:

- корпуса с крышкой;

- прорезиненной диафрагмы;

- уравновешивающей пружины со стаканом;

- рычага;

- впускного и выпускного клапанов.

Устройство крана позволяет удерживать автомобиль в заторможенном состоянии при отсутствии воздуха в системе. Управление осуществляется педалью, расположенной в кабине. Принцип работы крана прост и основан на подводе воздуха к тормозным устройствам через открытый впускной клапан.

В расторможенном состоянии воздушная полость тормозной камеры через кран сообщена с атмосферой. Клапан, подающий воздух из ресивера, закрыт. При нажатии педали усилие передается на рычаг, который перемещает шток с коническими клапанами. Благодаря тому, что последние управляются одним стержнем, происходит синхронное открытие впускного и закрытие выпускного клапана.

Воздух поступает в тормозные камеры, которые своими тягами поворачивают разжимные кулаки, тем самым затормаживая колеса. При отпускании педали, под действием пружины происходит возврат элементов в первоначальное положение.

На грузовиках, имеющих прицеп, главный тормозной кран имеет дополнительное устройство, управляемое тормозами прицепа. Оно настроено так, чтобы торможение последнего несколько опережало срабатывание тормозных устройств автомобиля. Это уменьшает нагрузку на элементы тягача и предотвращает наезд на него прицепа.

Неисправности и ремонт

Для своевременного обнаружения поломок и недопущения их появления во время движения автомобиля, проводят диагностику и профилактический ремонт.

Отказ тормозов на движущемся грузовике чреват аварией с тяжелыми последствиями.

Нередко после этого автомобиль не подлежит ремонту. Поэтому тормозной системе и всем ее элементам уделяют повышенное внимание.

Неисправности тормозного крана чаще всего связаны с износом клапанов и уплотнительных элементов (РТИ) устройства. В связи с тем, что оно расположено под днищем автомобиля и постоянно подвержено загрязнению, внутрь корпуса могут попасть песчинки, которые в подвижных деталях будут работать как абразив. В результате такого воздействия появляются задиры, которые способствуют перепуску воздуха между полостями.

Для устранения всех возникших неисправностей тормозной кран демонтируют и проводят его полную разборку с заменой дефектных деталей. Неисправность устройства можно определить на слух. При неработающем двигателе травление воздуха под машиной хорошо слышно.

Разборку устройства начинают с демонтажа выпускного клапана. Расположен он в нижней части крышки и закрыт перфорированным колпаком для стравливания воздуха. Удерживается он стопорным кольцом. Сам клапан подпружинен, а уплотнение обеспечивает резиновая манжета, установленная на торцевой буртик детали. Этот элемент чаще всего выходит из строя, т.к. уплотняющая поверхность седла клапана металлическая, а усилие прилагается немалое.

Чтобы демонтировать впускной клапан, нужно отвинтить 4 болта и снять крышку крана. После этого вынимается стакан с возвратной пружиной и толкателем. Уплотняется он резиновыми кольцами, которые могут быть повреждены. Многие ремонтники считают, что при разборке тормозного крана необходимо заменять все РТИ, идущие в ремкомплекте.

Выпускной клапан крепится аналогично впускному и имеет такую же конструкцию. Перед установкой РТИ из ремкомплекта все детали очищаются от смазки и промываются в растворителе. Перед монтажом на них наносится тонкий слой консистентной смазки. Сборку крана проводят в обратной последовательности.

Если в устройстве обнаружены следы влаги, то будет нелишним проверить ее наличие в ресиверах и осмотреть компрессор. Иначе со временем детали крана покроются ржавчиной и перестанут функционировать.

Работоспособность отремонтированного устройства проверяется на стенде, а в случае его отсутствия — на автомобиле, без выезда на дороги общественного пользования. Эксплуатация машины разрешена только после подтверждения исправности тормозной системы.

specmahina.ru

тормозной кран ЗИЛ устройство

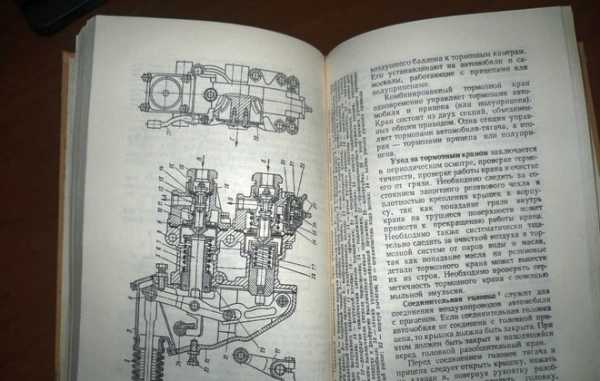

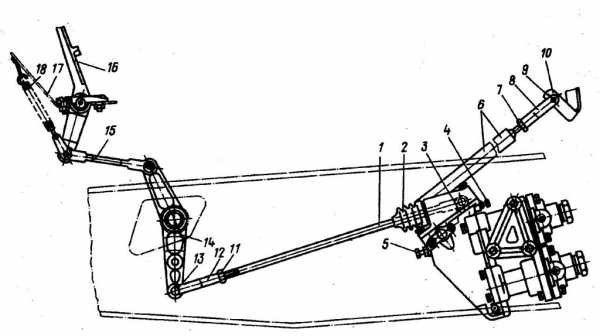

На автомобилях ЗИЛ-431410, работающих с прицепами устанавливается комбинированный тормозной кран, устройство которого показано на рис.12-22. На автомобилях ЗИЛ-431410, работающих без прицепа устанавливается одинарный тормозной кран. Устройство привода тормозного крана показано на рис. 12-23.

тормозной кран

тормозной кранСОДЕРЖАНИЕ

Тормозной кран с одноконтурным тормозным приводом

Разборка и сборка комбинированного тормозного крана

Принцип работы

Проверка и регулировка комбинированного тормозного крана

Разборка и сборка одинарного тормозного крана

Разборка и сборка комбинированного тормозного крана.

Для разборки крана отвернуть крышку вместе с чехлом 2 (см. рис.12—22) и отсоединить тягу 1 привода крана от рычага 3, затем снять крышку. Для снятия корпуса рычагов отвернуть болты крепления корпуса рычагов к корпусу 8 крана. При необходимости снять с корпуса рычагов валик с кулачком 25 и ось с малым рычагом 29, выпрессовав ее из корпуса рычагов.

Для снятия со штока 7 большого рычага 3 надо выпрессовать его ось и снять вместе с тягой 1.

тормозной кран

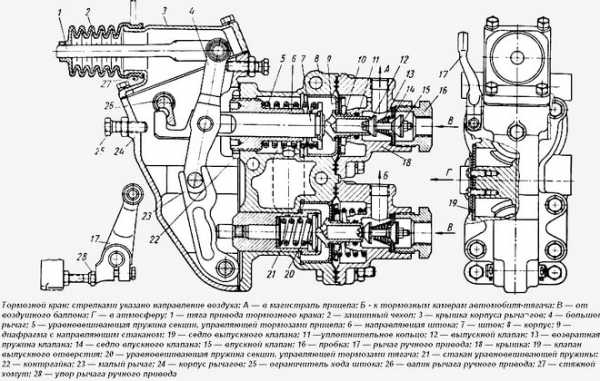

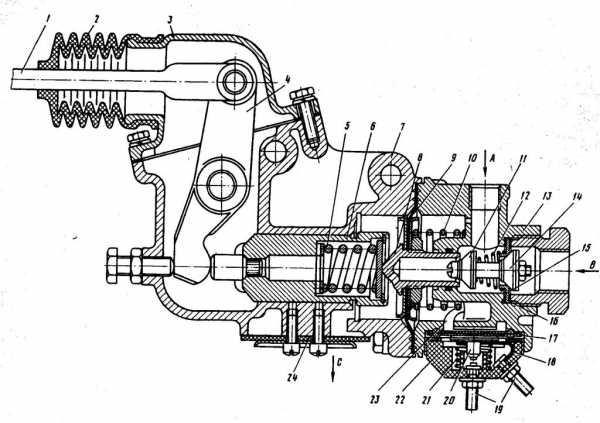

тормозной кранРис.12-22. Комбинированный тормозной кран с одноконтурным тормозным приводом:

1 — тяга привода тормозного крана; 2 — защитный чехол; 3 — большой рычаг; 4 — упор большого рычага; 5 — пружина уравнивающей секции, управляющей тормозами прицепа; 6 — направляющая втулка штока; 7 — шток; 8 — корпус; 9 — мембрана; 10 и 17 — седла выпускных клапанов; 11 уплотнительное кольцо; 12 и 18 — выпускные клапана; 13 — регулировочные прокладки; 14 и 19 — впускные клапана; 15 — седло впускного клапана; 16 — крышка; 18 — крышка; 20 – мембрана выключателя сигнала торможения; 21 — соединительная пластина контакта; 22 — пружина контакта; 23 -зажимы выключателя сигнала торможения; 24 — подвижный контакт; 25 — корпус выключателя; 26 — канал для подвода сжатого воздуха мембране выключателя сигнала торможения; 27 — уравновешивающая пружина секции, управляющей тормозами прицепа; 28 — стакан уравновешивающей пружины; 29 — малый рычаг; 30 — контргайка; 31 — ограничитель хода штока; 32 — валик рычага ручного привода; 33 — рычаг, соединенный с приводом стояночного тормоза; 34 — упор рычага ручного привода. Стрелками указано направление движения воздуха: А — в линию прицепа; В — к тормозным камерам тягача; С — от воздушного баллона; Д — в окружающую среду.

Принцип работы

тормозной кран

тормозной кранДля извлечения штока 7 в сборе из секции крана прицепа надо ослабить контргайку 30, вывернуть направляющую втулку 6 штока из корпуса крана с помощью специального ключа.

Для снятия узла клапанов секции крана автомобиля надо вывернуть пробку из крышки Крана и вынуть из гнезда крышки узел в сборе: выпускной клапан 12, впускной клапан 14, возвратную пружину и седло впускного клапана с регулировочными прокладками 13.

Для снятия узла мембраны секции крана автомобиля надо отвернуть болты крепления крышки крана автомобиля и снять ее в сборе с пружиной мембраны. Затем вынуть узел в сборе: мембрану, седло 7 выпускного клапана. Для снятия мембраны с корпуса седла надо отвернуть гайку крепления и разъединить узел на детали.

После снятия узла мембраны вынуть из полости крана стакан 28 в сборе с уравновешивающей пружиной 27.

Снятие узлов мембраны и клапанов секции крана прицепа производится так же, как секции крана автомобиля.

Для разборки штока секции прицепа крана надо уравновешивающую пружину 5 сжать в тисках и вынуть замочное кольцо, затем снять со штока упорную шайбу, а с направляющей штока — пружину. Аналогичным путем разбирается стакан секции автомобиля крана. После замены изношенных деталей сборка комбинированного крана производится в обратной последовательности.

Проверка и регулировка комбинированного тормозного крана.

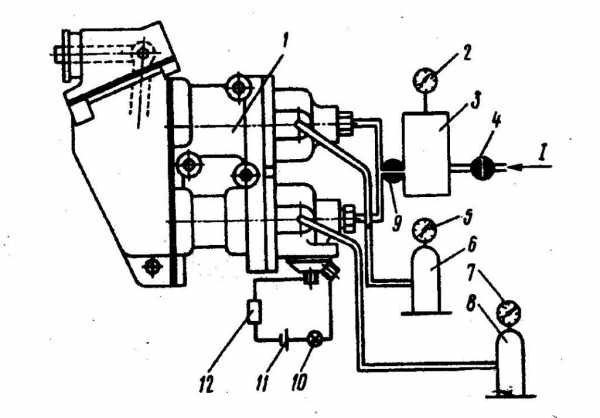

Каждый отремонтированный и собранный тормозной кран проверяется на пневматической установке, выполненной по схеме, показанной на рис. 12-24. Давление воздуха в резервуаре 3 должно быть равно 0,7 МПа (7,0 кгс/см) и поддерживаться на весь период испытания. Воздух следует подводить к впускным клапанам крана.

привод тормозного крана

привод тормозного кранаРис.12-23. Привод тормозного крана для автомобилей с одноконтурным приводом:

1— тяга ножного привода крана; 2- чехол; 3- рычаг; 4 и 5 -регулировочные винты; 6 -тяга ручного привода крана прицепа; 7 и 11 — контргайки; 8 и 12- вилки; 9 и 13 -пальцы; 10 -рычаг привода ручного тормоза; 14- промежуточный рычаг; 15 — тяга педали; 16 — педаль тормоза; 17 – пол кабины; 18— оттяжная пружина

схема испытания

схема испытанияРис. 1 2-24. Схема Установки для испытания комбинированного тормозного крана автомобиля: 1 — испытуемый тормозной кран; 2, 5 и 7 — манометры; 3 — воздушный резервуар вместимостью 20…25 п; 4— проходной кран; 6 и 8 — воздушный резервуар вместимостью по 1 л; 9 — трехходовые краны; 10 — контрольная лампа; 11 — источник тока; 12 предохранитель на 5 А; 1 – от источника воздуха

По одному отверстию в верхней и нижней крышках тормозного крана заглушить, а вторые — соединить с резервуарами соответственно 6 и 8. К выключателю сигнала торможения от источника тока 11 подвести электрический ток напряжением 12 В, а в электрическую цепь включить контрольную лампу [0 такой мощности, чтобы так был силой 5А, и предохранители 12. Тормозной кран и выключатель сигнала торможения, могут быть проверены на герметичность и работоспособность на пневматической установке также может быть проведена регулировка крана.

В тормозном кране регулируют свободный ход рычага 3 (см. рис.12-22) крана, свободный ход рычага 32 ручного привода, рабочий ход штока 7 секции прицепа, величину хода впускных клапанов 14 и 19 секций прицепа и автомобиля, а также давление воздуха в секции крана прицепа.

регулировка крана

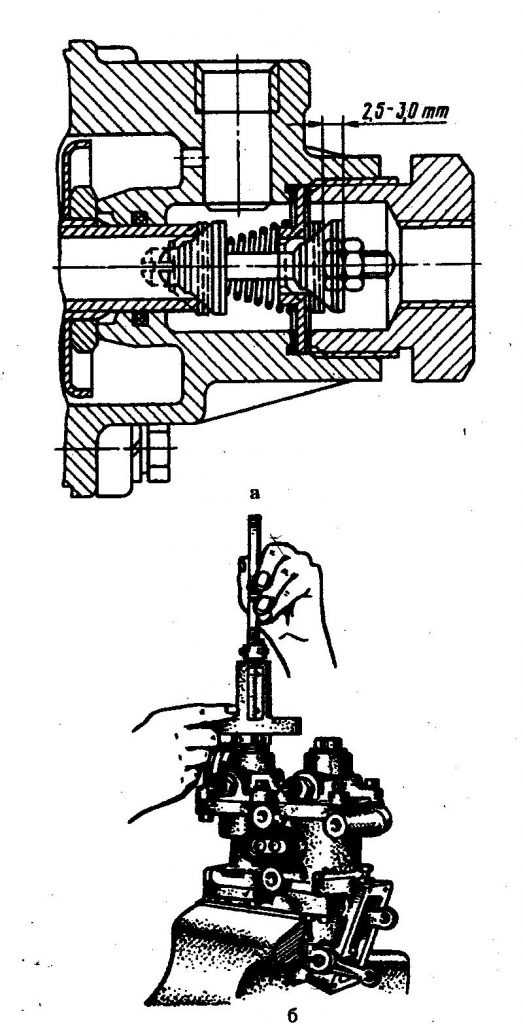

регулировка кранаРис. 1 2—25. Регулировка хода клапанов комбинированного тормозного крана автомобиля ЗИЛ-431410 с одноконтурным тормозным приводом:

а — величина хода клапанов; б — способ замерз, величины хода клапанов

Свободный ход рычага 3 (см. рис.12-22) крана и рычага 33 ручного привода крана, не вызывающий перемещение мембраны крана, должен быть в пределах 1…2 мм, что определяют покачиванием рычагов.

Регулируют свободный ход рычагов 3 и 33 регулировочными болтами 4 и 34 при ослабленных контргайках, которые после регулировки должны быть затянуты.

Рабочий ход штока 7 секции крана для прицепа должен быть 3.. .5 мм Регулировку хода штока производят болтом 31 и закрепляют контргайкой.

Давление воздуха в секции крана прицепа должно быть в пределах 0,52…0,57 МПа (5,2…5,7 кгс/ст), а при торможении давление должно падать до нуля.

Рабочий ход впускных клапанов 14 и 19 секции крана для прицепа автомобиля должен быть 2,5…3,0 мм (рис. 12-25,а) имеется отклонение хода клапана от рекомендуемой величины необходимо произвести регулировку при помощи регулировочных прокладок 13 (см. рис. 12-22), размещенных под седлом 15 клапана. Уменьшая или увеличивая их количество, установить нормальную величину хода клапана.

Замер рабочего хода впускного клапана можно производить измерительной линейкой или штангенглубинометром, как показано на рис. 12-25 б

Для проверки герметичности и работоспособности тормозного крана необходимо закрыть проходной кран 4

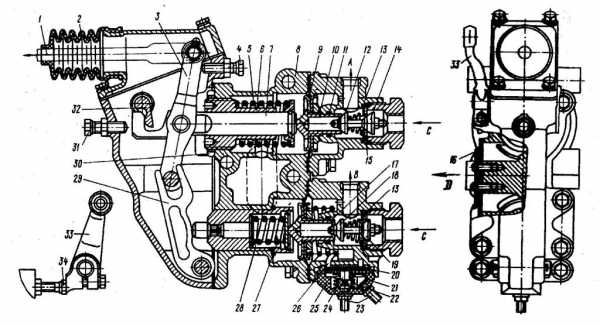

одинарный тормозной кран

одинарный тормозной кран(Рис.12-26) Одинарный тормозной кран автомобиля 3ИЛ-431410 с одноконтурным тормозным Приводом:

1 — тяга привода тормозного крана; 2 — защитный чехол; 3 — крышка; 4 — рычаг храня; 5 — уравновешивающая пружина; 6 — стакан уравновешивающей пружины; 7 — корпус; 8 — седло выпускного клапана; 9 — мембрана; 10 — возвратная пружина мембраны; 11 — выпускной клапан; 12 — возвратная пружина клапана; 13 — крышка тормозного крана; 14 — впускной клапан; 15 регулировочные прокладки; 16 — седло впускного клапана; 17 — мембрана выключателя сигнала торможения; 18 — соединительная пластина контакта; 19 — клеммы; 20 — подвижный контакт включателя; 21 -пружина контакта; 22 — корпус включателя; 23 — канал для подвода сжатого воздуха к мембране включателя сигнала торможения; 24 — клапан выпускного окна. Стрелками указано направление движения воздуха: А — к тормозным камерам автомобиля; В — от воздушного баллона; С – в окружающую среду

рис.12—24, резко нажать на рычаг 3 (см. рис.12-22) тормозного крана. При этом показание манометра 7 (см. рис.12—24) должно возрасти от нуля до показания манометра 2, а давление по манометру 5 должно упасть с 0,52…0‚57 МПа (5,2…5‚7кгс/см2) до нуля.

Увеличение давления по манометру 7 и падение давления по манометру 5 должно произойти резко. В этом положении надо следить в течение одной минуты за показаниями манометров 5 и 7. Утечка воздуха недопустима.

При резком опускании рычага давление по манометру 7 должно резко упасть до нуля, а давление по манометру 5 должно резко подняться от нуля до 0,52…0,57 МПа (5,2.;.5‚7’кгс/см2). Указанное испытание произвести не менее трех раз.

Если имеется отклонение от указанного давления. то необходимо произвести регулировку при помощи вращения направляющей 6 штока (см. рис.12-22) при ослабленной контргайке 30, которую затем надо затянуть. Регулировка производится при снятом корпусе рычагов.

При плавном приложении и снятии нагрузки к рычагу тормозного крана изменения показаний манометров 5 и 7 (см.. рис.12-24) должны происходить плавно, то есть каждому промежуточному положению рычага должны соответствовать промежуточные показания манометров.

При выдержке рычага в промежуточных положениях не должно быть изменения показаний манометров 5 и 7. При включении рычага ручного привода тормозного крана давление по манометру 5 должно упасть с 0,52…0,57 МПа (5,2…5‚7 кгс/см2) до нуля, а давление по манометру 7 не должно изменяться, то есть должно быть равно нулю.

Проверку момента включения включателя сигнала торможения, следует производить от сети постоянного тока. При этом сила тока должна быть равной 5 А с напряжением 12 В.

Для определения момента включения в злектроцепь должна быть включена лампа 10, которая должна включаться при давлении воздуха в пределах 0,2…0‚8 Мпа (2,0…8,0 кгс/см2), что определяется по манометру 7. Выключение сигнала торможения должно быть в тех же пределах. При испытании следует увеличивать и снижать давление воздуха плавно, чтобы иметь возможность уловить момент включения и выключения контрольной лампы сигнала торможения.

Окончательно регулировку пневматического привода тормозных кранов на автомобиле см. в разд. «Рабочие тормоза».

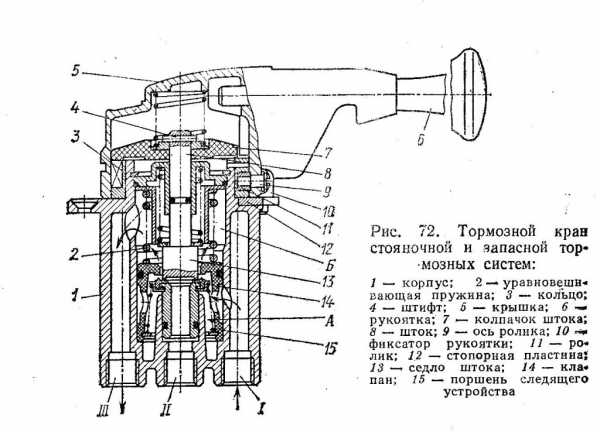

Разборка и сборка одинарного тормозного крана.

Разборку рекомендуется вести в следующей последовательности: для снятия рычага 4 (см. рис.12-26) крана отвернуть болты и снять крышку 3 в сборе с защитным чехлом 2, затем выпрессовать палец рычага, а затем удалить рычаг крана;

для снятия узла клапанов надо вывернуть пробку из крьштки 13 крана и вынуть из гнезда крышки узел в сборе: выпускной клапана 11, впускной клапан 14, возвратную пружину 12 и седло 16 с регулировочными прокладками 15; для снятия узла мембраны 9 надо отвернуть болты крепления крышки 13 и снять ее, удалив пружину 10. Затем вынуть узел в сборе: мембрану 9, седло 8 выпускного клапана. Для снятия мембраны с корпуса седла, надо отвернуть гайку крепления и разъединить узел на детали;

после снятия узла мембраны надо вынуть из полости крана стакан 6 в сборе с уравновешивающей пружиной 5; для того, чтобы снять клапан 24, выпускного окна надо отвернуть винты его крепления; для извлечения из полости стакана уравновешивающей пружины надо сжать ее и вынуть замочное кольцо

. Сборка одинарного тормозного крана производится в обратной последовательности.

Регулировка одинарного тормозного крана производится аналогично регулировке комбинированного тормозного крана.

СМОТРИТЕ ВИДЕО

Смотрите следующие статьи

zil-130-431410.ru

Тормозная система зил-130

тормозная система

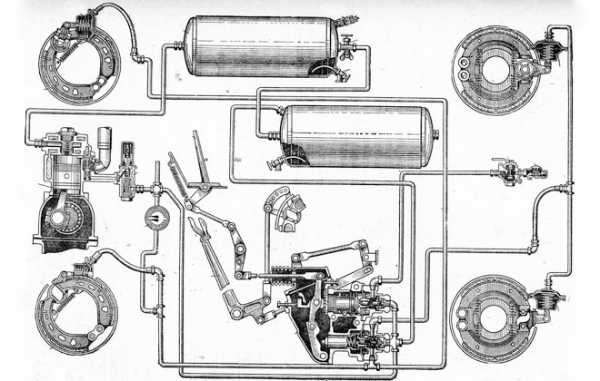

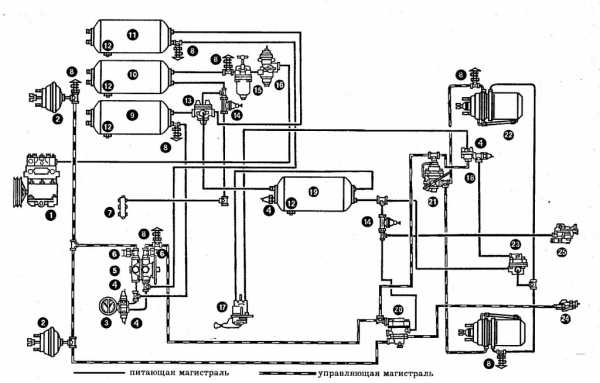

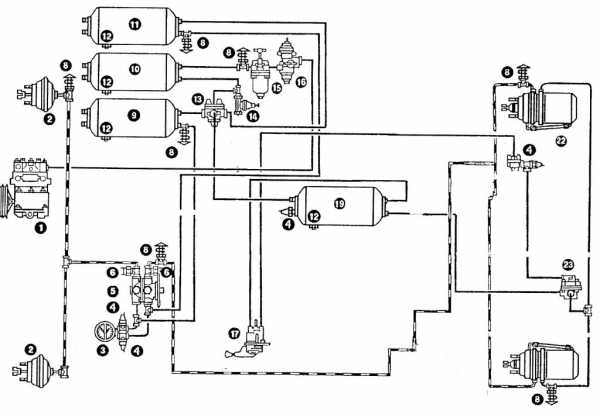

тормозная системаТормозная система автомобилей ЗИЛ 130-431410 может быть многопроводной или одноконтурной в зависимости от времени выпуска автомобилей. Схемы тормозных систем приведены на рис 12-15 и 12-16. Многоконтурный тормозной привод автомобилей ЗИЛ-431410 отличается от автомобилей ЗИЛ-433360 количеством примененных аппаратов и их подсоединением. Сами аппараты тормозного привода одинаковы. На автомобилях ЗИЛ-431410 с одноконтурным приводом установлен трансмиссионный стояночный тормоз.

многоконтурная тормозная система

многоконтурная тормозная системаСхема рабочей тормозной системы с одноконтурным неразделенным приводом

одноконтурная тормозная система

одноконтурная тормозная системаТормозные системы как мы видим на рисунках бывают 2 видов. Мы будем делать из многоконтурной системы похожую на одноконтурную. Уберем краны лишние, которые можно сказать не нужны для работы тормозной системы. Смотрим третий рисунок. Тут я хочу показать, как я сделал из многоконтурной системы зил-431410 одноконтурную.

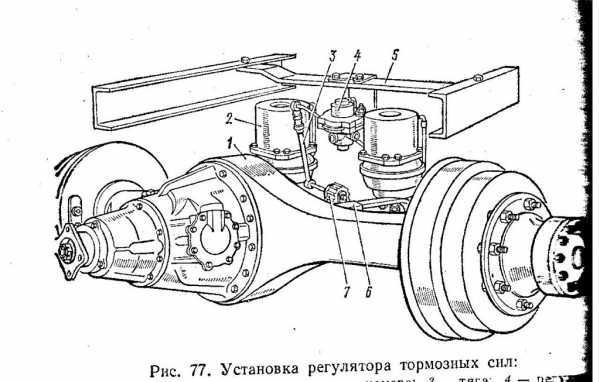

Я убрал краны такие как: регулятор тормозных сил, кран управления тормозной системой прицепа с двух проводным приводом, одинарный защитный клапан, пневмо электрические датчики снижения давления, соединительные головки приводов тормозов прицепа. Как говорится чем проще, тем надежнее. Чем меньше трубок под давлением воздуха, тем меньше будет стравливать воздух.

переделанная система тормозов

переделанная система тормозовНа верхнем и нижнем рисунках посмотрите как сделана схема пневматического тормозного привода и увидите разницу .По данной схеме сделаете все подключения я думаю разберетесь, ни чего сложного нет.

Тормозные системы

Автомобиль оборудован тремя тормозными системами, которые позволяют надежно затормаживать автомобиль и прицеп, оборудованный как однопроводным, так и двухпроводным приводом.

Рабочая тормозная система

Позволяет контролировать движение автомобиля и останавливать его надежно,быстро, независимо от скорости движения и нагрузки, от уклона подьема или спуска. Привод тормозных механизмов системы пневматический, с разделенным торможением передних изадних колес. Управление рабочей тормозной системой осуществляется с помощью тормозного крана.

Стояночная тормозная система

Обеспечивает автомобилю неподвижность на горизонтальной дороге или уклоне. Привод тормозных механизмов стояночной тормозной системы механический, от тормозных камер с пружинными энергоаккумуляторами. Установленных на заднем мосту. При движении автомобиля силовые пружины энергоаккумуляторов сжаты давлением воздуха. При падении даваления воздуха в цилиндрах энергоаккумуляторов пружины прводят в действие тормозные механизмы задних колес. Упрвление стояночной тормозной системой осуществляется с помощью тормозного крана с ручным управлением, расположенного в кабине справа от сиденья водителя.

тормозной кран

тормозной кран тормозная система зил-130

тормозная система зил-130Контроль за состоянием тормозных систем осуществляется с помощью системы световой и звуковой сигнализации, датчики которой установлены в различных точках пневматического тормозного привода, а также клапанов контрольного вывода.

Смотрите следующие статьи

zil-130-431410.ru