Жидкие продукты пиролиза и их переработка

Объем производства жидких продуктов пиролиза на современных крупнотоннажных этиленовых установках соизмерим с выпуском этилена, и квалифицированная их переработка позволяет получить в значительных количествах ценные для народного хозяйства продукты: бензол, компоненты автомобильного бензина, ксилолы, нефтеполимерные смолы, сольвент, нафталин, сырье для техуглерода и т.д.

Объем и состав жидких продуктов пиролиза зависит от характера сырья и условий процесса. При пиролизе газообразных видов сырья (этан, пропан, бутан) в условиях оптимальной конверсии для каждого из них выход жидких продуктов составляет 2-3; 7-10; и 812 %, соответственно. Выход жидких продуктов при пиролизе бензиновых фракций колеблется в пределах 25-30 %.

Жидкие продукты пиролиза представлены в основном пироконденсатом (легкая пиролизная смола) — фракцией,

выкипающей до 190 (200) °С, и тяжелой смолой пиролиза бензиновых фракций, выкипающей выше 190 (200) °С.

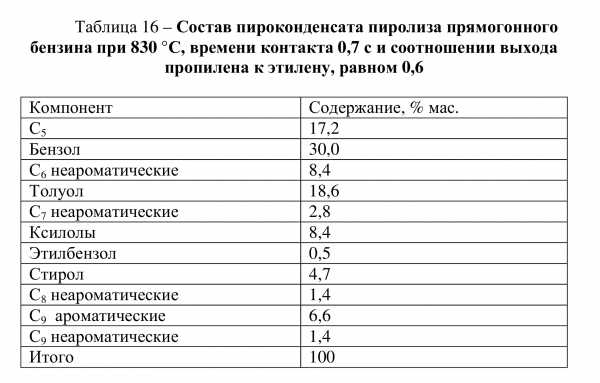

В таблице 16 представлен состав пироконденсата пиролиза прямогонного бензина, который свидетельствует о высокой ароматизированности пироконденсата.

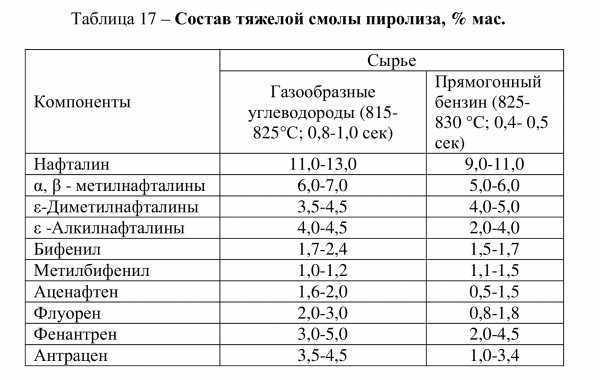

Тяжелая смола пиролиза бензиновых фракций составляет около 20 % жидких продуктов пиролиза. В ней содержится много ароматических углеводородов, в том числе и с ненасыщенными связями, и она является ценным сырьем для получения темной нефтеполимерной смолы — пиропласта и технического углерода. Состав тяжелой смолы пиролиза приведен в таблице 17.

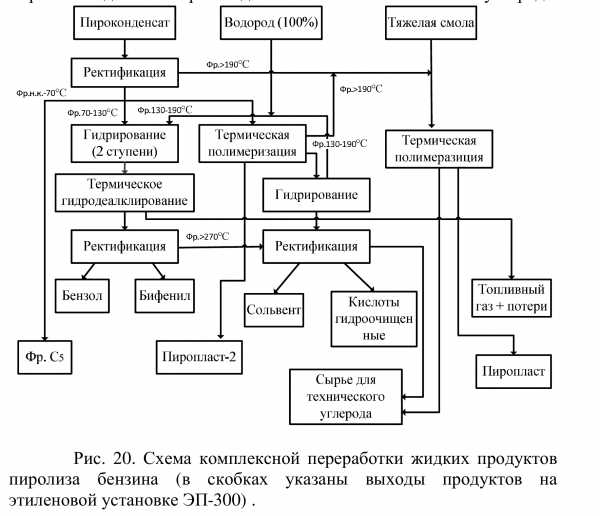

Комплексная схема переработки жидких продуктов пиролиза представлена на рисунке 20.

Комплексная схема переработки жидких продуктов пиролиза предусматривает:

— выделение ректификацией фракции С5, которая может направляться для выделения изопрена, циклопентадиена, пипериленов или гидрироваться с получением высокооктанового компонента бензина;

— выделение бензола трехступенчатой гидрогенизационной переработкой фракции 70-130 °С и одновременное получение дифенила;

— получение сольвента и суммарных ксилолов путем гидрирования отгонов фракции 130-190 °С после полимеризации;

— получение темной нефтеполимерной смолы путем полимеризации тяжелых фракций жидких продуктов пиролиза и сырья для производства технического углерода.

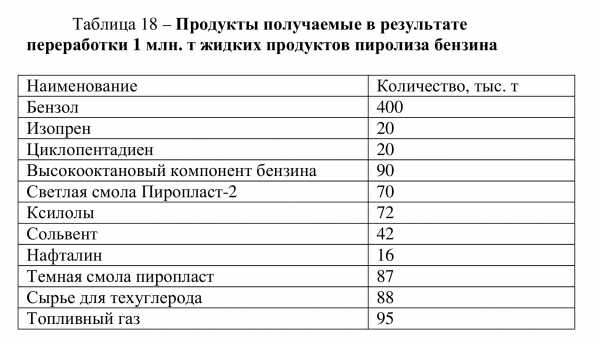

В таблице 18 приведен перечень продуктов и их количества, получаемых при переработке 1 млн. т жидких продуктов пиролиза бензина.

Расчеты показывают, что любой продукт, полученный из смол пиролиза, на 10-15% дешевле аналогичного, производимого по другим технологиям.

Жидкие продукты пиролиза — Справочник химика 21

Жидкие продукты пиролиза на модернизированных и новых установках предполагается комплексно перерабатывать с получением бензола, толуола, сольвента, сырья для производства технического углерода, компонента автобензина, светлых и темных нефтеполимерных смол, лака ЛСП. [c.157]Наибольший интерес нз компонентов жидких продуктов пиролиза представляют диеновые соединения С (изопрен, циклопентадиен), бензол и алкил-бензолы, стирол, нафталин и его алкилзамещенные. В жидких продуктах пиролиза бензиновых фракций в зависимости от состава сырья и условий пиролиза содержание основных компонентов может колебаться в следующих пределах [в % (масс.)] [c.106]

Переработка тяжелых фракций жидких продуктов пиролиза, выкипающих выше 190 X, может быть осуществлена несколькими путями [c.107]

При организации комплексной схемы переработки жидких продуктов пиролиза бензиновых фракций в составе этиленовой установки ЭП-300 могут быть получены следующие товарные продукты (в тыс. т/год) бензОл — ПО—120 циклопентадиен — 8—10 изопрен — 5—7 полимерные смолы — 15—20 нафталин — 6—8 сырье для производства сажи — 20—25 сольвент — 10—15. [c.108]

Метод термического разложения нелетучих компонентов неф тей в температурном интервале 600—900° С с последующей качественной и количественной характеристикой газообразных и жидких продуктов пиролиза методом газо-жидкостной хроматографии впервые применили геохимики [13—15]. Достоинствами этого метода являются его экспрессность и возможность проведения анализа с малыми количествами образцов. После удачного решения аппаратурно-методических вопросов [15] и установления на примере исследования самых различных каустобиолитов (в том числе и остаточной части нефтей) строгой корреляции между происхождением органической основы образца и содержанием бензола р продуктах его глубокого термического разложения этот метод вошел в практику геохимических исследований. Кроме того, реакция термической деструкции в сочетании с методами газовой хроматографии успешно применяется для изучения таких материалов, как уголь и различные полимеры [16—18]. В основе всех этих методов — исследование доступных для анализа (ГЖХ, масс-спектрометрия и др.) продуктов термического разложения высокомолекулярных соединений.

IV. ЖИДКИЕ ПРОДУКТЫ ПИРОЛИЗА НЕФТИ [c.395]

Жидкие продукты пиролиза — углеводородный конденсат s -f высшие с содержанием до 70—86 % ароматических углеводородов. Реагент представляет собой нерастворимую в воде легковоспламеняющуюся жидкость светло- или темно-коричневого цвета, с температурой вспышки 10 °С, плотностью 780—850 кг/м и температурой застывания минус 25 °С. Реагент действует на кровь и кроветворные органы, а также на кожу, вызывая острые воспаления и хронические экземы. Используют в неразбавленном виде. [c.26]

В США 22% нефтяного бензола получают деалкилированием толуола II 24% переработкой жидких продуктов пиролиза, которая также включает процесс деалкилирования фракций пироконденсата. [c.279]

Выход жидких продуктов пиролиза зависит от применяемОго сырья и условий пиролиза. При пиролизе газов получают 2—8% (масс.) жидких продуктов, бензины образуют 20—25% (масс.), а керосино-газойлевые фракции — 35—40% (масс.) жидких продуктов пиролиза. В них может содержаться 60—90% (масс.) ароматических и 10—40% (масс.) неароматических углеводородов (преимущественно диенов, олефинов и циклоолефинов и незначительные количества парафинов и нафтенов). [c.105]

Большинство крупнотоннажных пиролизных комплексов в качестве сырья используют бензиновые фракции, при этом основная часть жидких [80—90% (масс.) ] относится к углеводородам С5—Сд. При пиролизе керосино-газойлевых фракций на долю углеводородов С5—Сд приходится обычно около 40% (масс.) жидких продуктов пиролиза. Поэтому важно квалифицированно использовать именно эту часть продуктов.

Определились следующие основные направления использования жидких продуктов пиролиза. [c.106]

Таким образом, основным продуктом переработки жидких продуктов пиролиза является бензол, выход которого обычно находится на уровне 40—50% от общей массы пироконденсата. Поэтому в мировой практике наиболее широко распространен вариант переработки пироконденсата в бензол. На получение бензола направляются фракции с пределами кипения 70—130 °С (БТ), 70—150 С (БТК) или 70—190 °С. Они содержат не более 20% неароматических компонентов, в основном олефинов и диенов остальное приходится на долю бензола, алкил-и алкенилбензолов. В состав этих фракций пирОконденсата обычно входит около [c.108]

Присутствие непредельных углеводородов типа моноолефинов, диолефинов и циклоолефинов в бензинах прямой гонки и жидких продуктах пиролиза принято считать нежелательным из-за их невысокой стабильности. [c.659]

Для определения группового состава крекинг-бензинов или жидких продуктов пиролиза анализ проводят по следующей схеме [c.89]

Это положение можно наглядно показать на примере производства этилена, одного из наиболее многотоннажных нефтехимических продуктов, продукция которого непрерывно и быстро возрастает. До начала 70-х годов основным пиролизным сырьем для производства этилена в США служили этан и пропан, выделяемые из природного газа. В случае пиролиза этана получались самые высокие выходы этилена с минимальными выходами сухого газа и пиролизной смолы (ароматических углеводородов). В странах Западной Европы основным пиролизным сырьем служила бензиновая фракция, производство которой на нефтеперерабатывающих заводах значительно превышало потребность в автомобильном бензине. Резкое повышение цен на этан, пропан и нефть в начале 70-х годов сделало экономически нерентабельными эти виды сырья в пиролизных процессах производства этилена [11, 12]. В качестве сырья в процессах пиролиза начали применять более тяжелые виды нефтяных продуктов [13] и даже сырую нефть. Выходы этилена и пропилена из этого сырья, конечно, значительно ниже, чем при пиролизе этана, пропана и бензина, а выходы жидких продуктов пиролиза, в том числе бензола и его гомологов, выше. Это значит, что удельный вес пиролизного бензола и его

Жидкие продукты пиролиза содержат часто до 60% и больше ароматических углеводородов, выделение которых очень сложно. Можно, однако, при определенных условиях ведения процесса пиролиза повысить долю ароматических углеводородов в продуктах пиролиза до 95%, что, копечно, связано с определенным уменьшением выхода олефинов. Из таких высоко-ароматизированных фракций чистые ароматические углеводороды могут быть выделены сравнительно легко. [c.55]

Вопрос об исиользованни жидких продуктов пиролиза проработан и в значительной степени решен. Некоторые же газообразные продукты пиролиза пока относят к отходам. [c.154]

Этот механизм чрезвычайно гибок и потому может легко объяснить картииу пепредельных структур, на11денных и полиэтилене. Он согласуется также с наблюдаемым фактом, что на молекулу полиэтилена непредельность является практически величиной постоянной. Так, папример, Кросс [9 нашел, что, начиная от твердых полимеров молекулярного веса 15 ООО до смазок низкого молекулярного веса до 480 и кончая жидкими продуктами пиролиза молекулярного веса 220, непредельность колебалась в пределах от 0,3 до 0,4 двойных связей на молекулу. [c.173]

При но шении температуры разложения ацетона (до 500—530°) жидкие продукты пиролиза состояли преимущественно из углеводородов состава Hi2. Кроме последних в небольшом количестве был констатирован симметричный 1, 3, 5-ксиленол. Он образовался, как этр подтвердил и отдельный опыт, за счет изофорона, 0чевид Ь та омерная перегруппировка кетоформы в энольную фиксируется в силу отщепления метана и возникновения в кольце второй двойной связи.

Для растворения АСПО часто используются побочные продукты и отходы химических и нефтехимических производств бутилбеизольная фракция, альфаметилстирольиая фракция, этилбензольная фракция, дистиллат, жидкие продукты пиролиза и т. д. [c.25]

Существенно снижается при пиролизе деароматизованных фракций выход жидких продуктов пиролиза и пироуглерода. Последнее связано с тем, что при пиролизе деароматизованных фракций выход водорода существенно выще, чем при пиролизе нативных фракций. Этим же объясняется И увеличение выхода пироуглерода с утяжелением фракций чем тяжелее фракция, тем ниже выход водорода при пиролизе. Так, при пиролизе фракции 150— 200 °С содержание водорода в газе при 820 °С и времени реакции [c.105]

За степень конверсии сырья целесообразно принять отногненис суммы весов газообразных продуктов и ароматических углеводородов, содержащихся в смоле, к весу сырья. Одако вследствие сложности состава исходных жидких углеводородных фракций и смолы пиролиза, а также трудности аналитического определения компонентов жидких углеводородных фракций при данном расчете. ча степень конверсии сырья принимают газообразование, т, е, выход газа в вес. % от пропущенного сырья при температуре конденса ции жидких продуктов пиролиза (—10°С). [c.90]

Термином жидкие продукты пиролиза , очевидно, должна обозначаться вся сумма углеводородов j и выше, которые в обычных условиях находятся в жидком состоянии. Широко расггространенное название пироконденсат охватывает ту часть жидких продуктов пиролиза, которые конденсируются при охлаждении и компримировании. Этим термином обозначают обычно фракцию жидких продуктов пиролиза, выкипающую в интервале н. к. — 220 С и включающую все углеводороды j—Сд. Углеводороды Сщ и выше конденсируются при закалке продуктов пиролиза маслом и представляют собой тяжелую часть жидкил продуктов пиролиза. [c.105]

Жидкие продукты пиролиза, независимо от применяемого сырья и условий пиролиза, имеют примерно одинаковый фракционный и углеводородный состав. За исключением фракции С5, которая состоит в основном из диеновых углеводородов и небольшого количества олефинов, все последующие фракции жидких углеводородов содержат преимущественно ароматические углеводороды со сравнительно небольшой примесью непредельных [8—20% (масс.) . Присутствующее в жидких продуктах диеновые, алкенилароматические и другие химически [c.105]

Получение низших олефинов. Головными производствами нефтехимических комплексов и заводов являются установки получения низших олефинов, состоящие из отделений пиролиза углеводородного сырья, газоразделения, переработки жидких продуктов пиролиза. Исследования в области пиролиза и газоразделения ведутся Всесоюзным научно-исследовательским институтом органического синтеза (ВНИИОС), а в области переработки жидких продуктов пиролиза — ВНИИОС, Институтом горючих ископаемых, ВНИИОлефин, а также НИИ сланцев. Для проектирования процесса пиролиза выдаются следующие данные характеристика сырья и состав продуктов пиролиза, температура процесса, время пребывания сырья в зоне реакции (время контакта), расход водяного пара, парциальные давления углеводородов в зоне реакции. При разработке проекта отделения газоразделения используют рекомендации по очистке пирогаза от сероводорода, двуокиси углерода, ацетилена и диеновых углеводородов, осушке газа, последовательности выделения легких углеводородов. [c.43]

Пироконденсат (жидкие продукты пиролиза с пределами кипения от н. к. до 200—220 С) используется для выделения ценных компонентов Св (циклопентадиен, изопрен, пиперилены), производства бензола и неф1еполимерных [c.106]

С целью устранения вышеуказанных недостатков и повышения эффективности процессов переработки жидких продуктов пиролиза нами рекомендуется смолу пиролиза перед стадиейректифика-ции подвергать каталитической полимеризации известными методами (например, в присутствии хлористого алюминия) незаполиме-ризовавшиеся углеводороды отделять от полимерных смол отгонкой с водяным паром и использовать в дальнейшем для выделения из них ароматических углеводородов известными способами (например, гидрированием на алюмокобальтмолибденовом катализаторе в одну ступень с последующей экстракцией ароматических углеводородов различными растворителями) полученная при этом полимерная смола может быть использована для производства синтетических или полусинтетических олиф. [c.151]

За рубежом в промышленность внедрены процессы переработки жидких продуктов пиролиза с получением компонентов высокооктанового бензина и ароматических углеводородов. Наиболее широкое распространение получили процессы фирм Ре1госет1са1 Со (Япония) и Ооис1гу (США). [c.110]

Жидкие продукты пиролиза (бензиновая фракция) содержат непредельные соединения и легко полимеризующиеся диеновые углеводороды. Чтобы использовать бензин пиролиза в качестве компонента автобензина, его подвергают гидроочистке от диеновых углеводородов. На гидрирование последних расходуется немного водорода — от 0,2 до 0,5% от бензина пиролиза. Поскольку выход бензина пиролиза составляет около 20%, на процесс гидроочистки от диеновых углеводородов затрачивается всего 0,1% Нз в расчете на бензин, поступающий на пиролиз, или около 10% от водорода, полученного в процессе пиролиза. [c.32]

Оптимальным сырьем для получе [ия бензола гидродеалкилированием является толуол, выделяемый из продуктов каталитического риформиига. Перспективным сырьем для производства бензола являются жидкие продукты пиролиза нефтяного сырья. [c.312]

Тяжелые нефтяные остатки, в которых смолисто-асфальтеновая часть составляет 50% и больше, а в структуре углеводородов преобладают конденсированные полициклические системы с большим удельным весом ароматических колец, характеризуются низким содержанием водорода. Поэтому использование этой части нефти в качестве топлива сопряжено с необходимостью предварительного обогащения ее водородом. Этот процесс можно осуществить либо глубокой термической деструкцией типа полукоксования, либо прямым каталитическим гидрированием, сопряженным с крекингом тяжелого сырья. В первом случае часть углерода выводится из сырья в виде кокса или полукокса, содержание водорода в котором не превышает 2—3%. Освободившийся в процессе коксования водород перераспределяется среди газообразных и жидких продуктов пиролиза. Второй процесс включает две реакции каталитический крекинг и каталитическое гидрирование. Вводимый в реакцию свободный молекулярный водород непосредственно присоединяется к осколкам крекируемого сырья, насыщая их водородом. Для переработки тяжелых нефтяных остатков предлагаются разные варианты технологических процессов, в основе которых лежит один из названных выше приемов обогащения водородом или комбинация их обоих. Процесс прямого насыщения водородом сырья (метод каталитического крекинга) затрудняется быстрой дезактивацией катали- [c.247]

ГОМОЛОГОВ возрастает. Так, например, в 1985 г. прогнозируется потребность В бензоле около 10 млн. г, причем предполагается, что-значительная часть производства бензола будет покрываться за счет жидких продуктов пиролиза нефтепродуктов. При пиролиз -газойля кувейтской пефти выходы котельного топлива в 3—4 раза больше, чем при пиролизе бензина из той же пефти. Это топливо-содержит в большом количестве копдепсировапные ароматические углеводороды и потому может быть использовано в качестве сырь для производства сажи и как связующее вещество в производстве электродов. При смешении с высокопарафинистыми нефтепродуктами эта пиролизная смола может сжигаться в качестве котельного топлива, причем оно значительно дешевле флотского мазута. [c.251]

Фирма Тогау (Япония) разработала процесс непосредственного извлечения стирола из жидких продуктов пиролиза углеводородного сырья экстрактивной ректификацией с диадетилацетами-дом [22]. По данным фирмы, процесс обладает хорошими техни-ко-экономнческими показателями. На установке пиролиза производительностью по этилену 300—400 тыс. т можно получить 15— 30 тыс. т стирола. Дальнейшее совершенствование метода дало возможность повысить первоначально недостаточную степень чистоты продукта [23]. До сих пор метод применяется только на заводе фирмы, разработавшей ег , но ожидается, что он может получить широкое распространение [24], [c.57]

chem21.info

Жидкое продукты — пиролиз — Большая Энциклопедия Нефти и Газа, статья, страница 1

Жидкое продукты — пиролиз

Cтраница 1

Жидкие продукты пиролиза — углеводородный конденсат С5 высшие с содержанием до 70 — 86 % ароматических углеводородов. Реагент представляет собой нерастворимую в воде легковоспламеняющуюся жидкость светло — или темно-коричневого цвета плотностью 780 — 850 кг / м3, с температурой вспышки 10 С и температурой застывания — 25 С. [1]

Жидкие продукты пиролиза ( бензиновая фракция) содержат непредельные соединения и легко полимеризующиеся диеновые углеводороды. Чтобы использовать бензин пиролиза в качестве компонента автобензина, его подвергают гидроочистке от диеновых углеводородов. На гидрирование последних расходуется немного водорода — от 0 2 до 0 5 % от бензина пиролиза. Поскольку выход бензина пиролиза составляет около 20 %, на процесс гидроочистки от диеновых углеводородов затрачивается всего 0 1 % Н2 в расчете на бензин, поступающий на пиролиз, или около 10 % от водорода, полученного в процессе пиролиза. [3]

Жидкие продукты пиролиза представляют собой смесь различных углеводородов, в первую очередь ароматических — бензола, толуола, ксилолов, алкилбензолов С8 — С9, нафталина, ал-килнафталинов, инденов, дифенила, аценафтена, флуорена, фе-нантрена, антрацена и их метилпроизводных, других конденсированных ароматических углеводородов. Кроме того, в жидких продуктах пиролиза присутствуют ациклические и алицикличе-ские диены ( изопрен, циклопентадиен, пиперилен и др.), олефи-ны, винилароматические углеводороды ( стирол, метилстиролы), а также примеси парафинов и нафтенов. [4]

Жидкие продукты пиролиза — углеводородный конденсат Сз высшие с содержанием до 70 — 86 % ароматических углеводородов. Реагент представляет собой нерастворимую в воде легковоспламеняющуюся жидкость светло — или темно-коричневого цвета, с температурой вспышки 10 С, плотностью 780 — 850 кг / м3 и температурой застывания минус 25 С. Реагент действует на кровь и кроветворные органы, а также на кожу, вызывая острые воспаления и хронические экземы. Используют в неразбавленном виде. [5]

Жидкие продукты пиролиза на модернизированных и новых установках предполагается комплексно перерабатывать с получением бензола, толуола, сольвента, сырья для производства технического углерода, компонента автобензина, светлых и темных нефтеполимерных смол, лака ЛСП. [6]

Жидкие продукты пиролиза независимо от применяемого сырья и условий пиролиза имеют примерно одинаковый углеводородный и фракционный состав. Переработка смолы пиролиза может осуществляться по двум вариантам — топливному и химическому. [7]

Жидкие продукты пиролиза — углеводородный конденсат С5 высшие с содержанием до 70 — 86 % ароматических углеводородов. Реагент представляет собой нерастворимую в воде легковоспламеняющуюся жидкость светло — или темно-коричневого цвета, с температурой вспышки 10 С, плотностью 780 — 850 кг / м3 и температурой застывания минус 25 С. Реагент действует на кровь и кроветворные органы, а также на кожу, вызывая острые воспаления и хронические экземы. Используют в неразбавленном виде. [8]

Жидкие продукты пиролиза собираются в приемники 6, а несконденсировавшийся газ, состоящий главным образом из кетена и метана, через реометр 8 поступает в змеевиковые поглотители 9, заполненные ледяной уксусной кислотой, где и образуется уксусный ангидрид. [10]

Жидкие продукты пиролиза используются как компонент автобензина, источник получения ароматических углеводородов и других ценных химических продуктов. [11]

Жидкие продукты пиролиза независимо от применяемого сырья условий пиролиза имеют примерно одинаковый углеводородной и фракционный состав. Они содержат 10 — 15 % алка-диенов, 10 — 15 % алкенов, 20 — 30 % бензола, 10 — 15 % толуола, а также непредельные соединения типа стирола и индена и цйк-лоалкены — циклопентадиен и др. Переработка смолы пиролиза может осуществляться по двум вариантам — топливному и химическому. [12]

Жидкие продукты пиролиза, независимо от применяемого сырья и условий пиролиза, имеют примерно одинаковый фракционный и углеводородный состав. За исключением фракции С5, которая состоит в основном из диеновых углеводородов и небольшого количества олефинов, все последующие фракции жидких углеводородов содержат преимущественно ароматические углеводороды со. [13]

Жидкие продукты пиролиза содержат часто до 60 % и больше ароматических углеводородов, выделение которых очень сложно. Можно, однако, при определенных условиях ведения процесса пиролиза повысить долю ароматических углеводородов в продуктах пиролиза до 95 %, что, конечно, связано с определенным уменьшением выхода олефинов. Из таких высокоароматизированных фракций чистые ароматические углеводороды могут быть выделены сравнительно легко. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Качество и использование жидких продуктов пиролиза

Качество и использование жидких продуктов пиролиза [c.120]Большинство предложений по использованию жидких продуктов пиролиза сводится к применению их в качестве топлива, теплотворная способность которого составляет около 42 МДж/кг. Наиболее целесообразно использовать это топливо не в чистом виде, а в качестве добавки к жидким и твердым топливам. [c.231]

Жидкие продукты пиролиза делят на бензиновую фракцию и фракцию, выкипающую выще 200°С (смолы). С повышением температуры и длительности процесса пиролиза увеличивается соотношение выходов смолы пиролиза бензиновые фракции, одновременно в этих фракциях возрастает содержание ароматических углеводородов. Так, при повышении температуры пиролиза с 750 до 800 °С это соотношение в случае использования в качестве сырья бензинов изменяется в пределах 0,3—0,5, а в случае более тяжелых фракций — от 1,2 до 1,5. [c.226]

Об использовании газа пиролиза говорилось ранее (стр. 109). Выход жидких продуктов в основном зависит от качества сырья. Ниже приводится средний выход жидких продуктов пиролиза различного сырья (% масс.) [c.120]

Схемой переработки жидких продуктов пиролиза на эксплуатируемых этиленовых установках ЭП-300 и ЭП-450 предусмотрено получение в качестве товарных продуктов бензола, высокооктанового компонента автомобильного бензина, сырья для производства нефтеполимерных смол и технического углерода. Комплексная схема переработки жидких продуктов пиролиза (рис. 9) [182] предусматривает более полное и квалифицированное использование различных углеводородов. На схеме приведены расчетные объемы производства товарных продуктов (тыс. т в год) применительно к этиленовой установке ЭП-300. Комплексная переработка предусматривает [c.65]

Таким образом, процесс термической полимеризации открывает возможность рационального использования жидких продуктов газофракционирующей системы установки пиролиза (завода СК) и позволяет получить из них ценные для народного хозяйства жидкие индено-алкилароматические смолы с высокими выходами и хороших качеств. [c.32]

Легкое масло было получено после фракционирования жидких продуктов пиролиза, при использовании в качестве исходного для пиролиза сырья двух нефтепродуктов [c.47]

Жидкие продукты пиролиза дистиллятного нефтяного сырья состоят в основном из ароматических углеводородов с примесью непредельных углеводородов и сернистых соединений. В настоящее время наиболее распространенным способом удаления примесей является метод сернокислотной очистки, использование которого в промышленности приводит к значительным потерям сырья и расходу большого количества серной кислоты. В результате получаются ароматические углеводороды невысокого качества. [c.84]

Определение составных частей резин — полимеров, неорганических и органических компонентов, — выполняется обычно с применением нескольких методов исследования. Так, для идентификации типа полимера в резине наиболее целесообразно использование пиролиза в сочетании с ИКС. Высокотемпературный пиролиз предварительно экстрагированной пробы осуществляют в трубчатых печах при 500-650 °С ИК спектры выделившихся летучих и жидких компонентов сопоставляют с известными спектрами [50]. Условия получения продуктов пиролиза для анализа методом ИКС специфичны большая навеска (0,2-0,5 г), различная скорость пиролиза (который ведут до его полного завершения), сравнительно высокое остаточное давление (5-10 мм рт. ст.). Поскольку близкие по структуре каучуки дают одинаковые спектры продуктов пиролиза, то для их идентификации могут быть использованы величины относительных оптических плотностей (в качестве стандартной предложена полоса 1460 см ).Температура разложения вулканизатов примерно на 30 °С выше температуры разложения эластомеров, которая существенно зависит от их химического состава (табл. 9.2). [c.238]

Большое значение уделяется разработке высокотемпературной экстракции под давлением, так как нри этом максимум степени конверсии бурых углей смещается в область малых значений времени изотермической выдержки. В качестве растворителя такого процесса, протекающего при давлении не выше 5 МПа U температуре 400—420 °С без использования молекулярного водорода, активаторов и катализаторов, можно применять гидрированное антраценовое масло (т. кип. 200—360 °С). Образующийся твердый остаток подвергается пиролизу, нри этом получают дополнительное количество жидких продуктов, а образующийся полукокс применяют для производства водорода, используемого для гидрообогащения жидкой фракции и рециркулирующего растворителя [ИЗ]. [c.272]

Для получения олефинов путем пиролиза предельных углеводородов необходима весьма малая продолжительность реакция. При увеличении выдержки газа в зоне высоких температур, наряду с пирогазом, можно получить также пиробензин, богатый ароматическими углеводородами. Выход жидких продуктов повышается при использовании в качестве сырья газов, содержаш,их олефины (см. высокотемпературная полимеризация, 51). [c.314]

Тяжелые нефтяные остатки, в которых смолисто-асфальтеновая часть составляет 50% и больше, а в структуре углеводородов преобладают конденсированные полициклические системы с большим удельным весом ароматических колец, характеризуются низким содержанием водорода. Поэтому использование этой части нефти в качестве топлива сопряжено с необходимостью предварительного обогащения ее водородом. Этот процесс можно осуществить либо глубокой термической деструкцией типа полукоксования, либо прямым каталитическим гидрированием, сопряженным с крекингом тяжелого сырья. В первом случае часть углерода выводится из сырья в виде кокса или полукокса, содержание водорода в котором не превышает 2—3%. Освободившийся в процессе коксования водород перераспределяется среди газообразных и жидких продуктов пиролиза. Второй процесс включает две реакции каталитический крекинг и каталитическое гидрирование. Вводимый в реакцию свободный молекулярный водород непосредственно присоединяется к осколкам крекируемого сырья, насыщая их водородом. Для переработки тяжелых нефтяных остатков предлагаются разные варианты технологических процессов, в основе которых лежит один из названных выше приемов обогащения водородом или комбинация их обоих. Процесс прямого насыщения водородом сырья (метод каталитического крекинга) затрудняется быстрой дезактивацией катали- [c.247]

Нафталин и поликонденсированные арены в настоящее время получают при переработке коксохимической смолы. Перспективно выделение нафталина из жидких продуктов пиролиза на мощ—ных этиленовых установках при использовании газойля в качестве сырья. Так, на установке ЭП-300 при пиролизе бензина может быть выделено всего 6—6,5 тыс. т/год нафталина, а при пиролизе дизельного топлива 18—24 тыс. т/год нафталина [103]. Получающийся нафталин, в отличие от коксохимического, почти не содержит бензотиофена, а примеси алкенов легко могут быть удалены с помощью гидрогенизационного метода. [c.339]

ЦИЯ И др.). Разработана технология выделения циклопентадиена из продуктов пиролиза, основанная на термической димеризации циклопентадиена с последующим выделением димера и его расщеплением. Селективным гидрированием циклопентадиена можно получить циклопентен, который полимеризуется с раскрытием цикла и образованием нового вида синтетического каучука — транс-по-липентенамера. При современных масштабах промышленного производства этилена ресурсы циклопентадиена исчисляются десятками тысяч тонн в год. Ресурсы циклопентадиена могут быть расширены за счет использования пиперилена—побочного продукта процесса получения изопрена из изопентана. Оба изомера пи 1ери-лена в настоящее время успешно используются также в производстве эмульсионных каучуков и в качестве экстрагентов в коксохимической промышленности. Полученные на их основе нефтеполимерные смолы—продукты термической сополимеризации пиперилена, стирола, индена и других продуктов пиролиза — являются полноценными заменителями натуральной олифы [18, с. 48]. В настоящее время на каждой крупной пиролизной установке предусмотрена организация производства нефтеполимерных смол на основе жидких продуктов пиролиза. Оставшиеся компоненты пиролизной фракции 5 (в основном н- и изоамилены) целесообразно гидрировать с целью получения н- и изопентана или проводить разделение н- и изоамиленов с одновременной скелетной изомеризацией н-амиленов в изоамилены. Пиперилен гидрируется при этом также в н-амилены. [c.49]

Настоящая работа посвящена исследованию изменения баланса и ресурсов низкомолекулярных ароматических углеводородов—бензола, толуола, ксилолов—при использовании высококипящих фракций жидких продуктов пиролиза в качестве сырья в процессе получения индено-алкилароматических смол, т. е. координированию процесса производства смол с процессом получения целевой ароматики. [c.234]

МИКИ производства этилена и, следовательно, широкому внедрению в промышленность процесса пиролиза жидких нефтепродуктов в качестве наиболее эффективного пути ликвидации дефицита в этилене. В-третьих, полная переработка жидких продуктов пиролиза в бензол способствует повышению коэффициента полезного использования нефти не только благодаря утилизации отходов процесса гиролиза, но и благодаря снижению выпуска бензола менее эффективными способам] риформинга узких бензиновых фракций. Это-позволит высвободить их и направить на получение моторных топлив высокооктановых бензинов. [c.55]

Своеобразие химического состава жидких продуктов пироли за, наличие в них большого числа ценных непредельных и ароматических углеводородов предопределяют возможность их переработки по различным направлениям. Например, в последние годы успешно разрабатываются и внедряются па базе продуктов пиролиза различные заменители растительной канифо.т. пластификаторы бетонов. Использование светлой нефтеиоли-мерной смолы пиропласт-2 в литейном производстве для изготовления моделей позволяет заменить дорогостоящую и дефицитную канифоль, при этом повышается качество отливок, снижается их себестоимость, улучшаются условия труда. В промышленности строительных материалов на основе алкилнафта- [c.65]

Пиролиз пластмассовых отходов экономически целесообразен ири их достаточно большом количестве (1000— 2000 т в сутки). Образующиеся, в результате пиролиза газообразные продукты (хлористый водород, этилен, углекислый газ, водород, двуокись углерода и другие) могут использоваться как топливо и химическое сырье жидкие продукты в виде смолы, легкого масла, пека и другие — в качестве топлива и для технических целей, а сухие зольные остатки — в качестве фильтрующих сред и наполнителей. Так, при пиролизе ПЭ и ПП 10—35% составляют газообразные продукты, 60—80% — олефины при пиролизе ПС с использованием в качестве растворителя остатков масел можно получить 50—70% исходного мономера — стирола разложение пластмассовых отходов с высоким содержанием ПВХ и ПС позволяет получать соляную кислоту, смазки, пастообразные воски, битумообразные продукты, топливные масла. [c.208]

Рургаз-процесс представляет собой процесс пиролиза, также предуслш-тривающий полную ароматизацию жидкой части продуктов [31]. При использовании остатков перегонки нефти в качестве сырья получают около 40% вес. олефинов от исходного продукта, из которых примерно 50% этилена. [c.61]

В странах, в которых положение с природным газом менее благоприятно, этилен приходится производить крекингом жидких нефтяных фракций. Это влечет за собой образование пропилена и бутиленов в количестве, почти равном количеству этилена. Одновременно в качестве побочных продуктов получаются бензин и тяжелый мазут. Вследствие этого необходимо найти потребителей пропилена и бутилена как химического сырья, так как отнесение всех расходов по осуществлению пиролиза на себестоимость этнлена сделает его слишком дорогим.» Таким образом, темпы роста производства химических продуктов на основе этилена лимитируются необходимостью найти выгодные, пути использования Сз—С4-олефинов. Высокоразвитые в промышленном отношении страны имеют в настоящее время нефтеперерабатывающие заводы с такой общей мощностью, что количества пропилена и бутиленов в газах нефтепеработки обычно более чем достаточно для потребностей химической промышленности, которые только можно себе представить. Поэтому Са—С4-олефины, являющиеся побочными продуктами установок получения этилена пиролизом, стоят не дороже, чем Сд—С4-олефины, содержащиеся в газах нефтепереработки [1]. [c.402]

Интенсивные превращения в интервале температур 300-360°С в карбонизуе-мом сырье подтверждаются резким увеличением коксуемости получаемых пеков, а также увеличением выхода дистиллятов и газообразных продуктов. Образование карбеновых и карбоидных структур характеризуется тем, что молекулы асфальтенов вступают в реакции термической дегидрополиконденсации между собой или с молекулами смол и полициклических ароматических углеводородов с образованием высокомолекулярных соединений. Эта реакция может протекать как на поверхности раздела фаз, когда дисперсной фазой являются образующиеся карбеновые и карбоидные структуры, так и в дисперсионной среде. На основании проведенных экспериментов была предложена пос/ едовательность превращений в процессе термолиза остаточного нефтяного сырья. На ранних стадиях термолиза в реакционной массе образуются в основном продукты внутримолекулярного взаимодействия, способные к физическому агрегированию, в большей степени по мере понижения растворяющей способности дисперсионной среды. С увеличением температуры термообработки и времени изотермической выдержки в системе накапливаются высокомолекулярные соединения, обладающие ограниченной растворимостью в более низкомолекулярной части реакционной среды и выделяющиеся из нее в виде анизотропной жидкой фазы, обладающей высокой склонностью к межмолекулярным взаимодействиям. Дальнейшее протекание процесса сопровождается переходом физических связей у образовавшейся фазы в химические, что приводит к образованию новых структур — карбенов и карбоидов. Этот переход не происходит аддитивно с накоплением карбоидов в реакционной массе и носит экстремальный характер. Интенсивный рост содержания карбенов и карбоидов начинается после некоторой, достигнутой в процессе термолиза пороговой концентрации асфальтенов. Изменение параметров процесса позволяет получать пеки из смол пиролиза нефтяного происхождения, существенно различающиеся по содержанию асфальтенов, карбенов, карбоидов, элементному составу, зольности, коксуемости и температурам размягчения. Таким образом, создается возможность регулирования качества получаемых пеков и их подбора при использовании для производства различных углеграфитных материалов. [c.133]

Обширное исследование по выявлению возможности использования тяжелых нефтепродуктов в качестве сырья для пиролиза проведено на лабораторной и промышленной установках Р. Г. Ис-майловым, 3. А. Султановым и Т. М. Ивановой [25, 26]. Они ставили задачу заменить прямогонный и крекинговый керосины, применяемые в качестве сырья для пиролиза а промышленной установке, более тяжелыми нефтепродуктами первичного и вторичного происхождения. Были исследованы в качестве сырья для пиролиза легкий и тяжелый газойли каталитического крекинга, флегма термического крекинга, соляр прямой гонки, дистилляты от коксования различных видов гудронов, вакуумные отгоны различных мазутов и смеси этих продуктов в различных комбинациях и соотношениях. Результаты этой работы имеют большой практический интерес, так как показали полную возможность замены керосина прямогонного и крекинга другими более тяжелыми фракциями. Опыты по пиролизу указанного выше сырья проводились при температурах 670—720° С, при которых проводится обычно пиролиз жидкого сырья на существующих промышленных установках. В этих условиях выход газа на исходное сырье составляет 40—50%, а содержание в нем этилена колеблется в пределах 20—25%, пропилена — 10—12%. Некоторое повышение температуры процесса при соответствующем уменьшении времени контакта и подаче 50—100% пара от [c.27]

В целях наиболее полной утилизации продуктов нефтепереработки предложено использование нефтяных остатков (мазутов, гудронов) в качестве сырья термической или термоката-литической деструкции. В некоторых из этих процессов ставится задача получения, главным образом, газов богатых олефинами и ароматизированных фракций. В других ставится также задачн получения электродного кокса, а жидкие тяжелые фракции повторно используются в качестве сырья для пиролиза. [c.30]

Ароматические углеводороды могут быть получены в значительном количестве путем пиролиза целого ряда газообразных углеводородов при температуре 700° и выше. Уже давно (>ыло известно, что в результате термической обработки из этилена и ацетилена можно получить ароматические углеводороды, однако лишь значительно позднепревращений газообразных парафинов и особенно метана, большое количество которого находится в естественном тазе. Возможность превращения газообразных парафинов естественного газа в жидкие ароматические углеводороды имеет большое значение для более экономного рационального использования этого широко распространенногс природного продукта. В тех странах, где не имеется естественного газа, можно использовать газообразные углеводороды каменноугольного газа и газа коксовых печей для (превращения их в бензол и другие ароматические улеводороды посредством пиролиза. Получаемый таким путем жидкий конденсат является весьма ценным ввиду его сравнительно высоких антидетонационных свойств и может быть использован в качестве примеси к бензинам прямой гонки. Ниже использование газообразных углеводородов будет рассмотрено более подробно. [c.186]

Использование метода полукоксования углей до и после их химической обработки позволило предложить введение продуктов дистилляции каменноугольной смолы (поглотительное масло) и инициатора радикальной полимеризации ДАК (динитрил азобисизомасляной кислоты 18h22N4) в качестве химических реагентов, уве. ичивающих прочность твердого остатка и способных влиять на характер термодеструктивных процессов. Добавление вышеуказанных компонентов к углям перед их термической деструкцией приводит к увеличению выхода твердого остатка на 7 — 9%, что является весьма положительным моментом при пиролизе. Также установлено, что предварительная химическая обработка способствует снижению серы в твердом остатке (в 1,7 —3,9 раза) и переходу большей части серы в газообразные продукты, большему выходу первичной смолы и меньшему выходу первичного газа. Таким образом, использование активных химических реагентов позволяет управлять процессами перераспределения серы между жидкими, твердыми и газообразными продуктами, а также выходом этих продуктов. [c.113]

Получение три-м-пропилалюминия [39]. В автоклав, промытый азотом, помещено 800 г крупнозернистой алюминиевой пыли и 20 г иодистого дипропилалюминия туда же добавлено 600 г жидкого пропилена и введен водород до давления 300 ат. Нагревание при 90°С с энергичным перемешиванием привело к падению давления оно падает быстро при температуре выше 100° С по истечении 12 час. давление установилось равным 50 ат. Продукт реакции охлажден и выгружен. Получено 600—650 е жидкости. После удаления легких погонов и фракционирования выделено 400 г трипропилалюминия с т. кип. 100° С/13 мм, содержащего следы иода. В остатке продукт, содержащий иод, перегоняющийся при 110— 140° С/0,02 жж последний может быть использован в качестве катализатора. Т. кип. А1(п-СзН7)з 75—80° С/1 мм. [40] 85—90° С/0,6 жж [41], 65° С/15 жж [30], 82—84° С/2 жж [42] 67° С/0,5 жж [43] 65° С/0,1 мм [44] 56° С/0,2 мм [15]. Изучен пиролиз три-м-пропил-алюминия [27]. [c.321]

В ближайшей перспективе с укрупнением единичных установок производства этилена на основе более тяжелого жидкого углево-.лородного сырья (бензиновых и керосино-газойлевых фракций) представляет особую проблему и рациональное использование вы-. oкoк [пящиx фракций (с температурой кипения выше 200°С) смо-.лы пиролиза. Выход фракции выше 200°С смолы в зависимости от исходного сырья процесса пиролиза достигает 4,5% вес. В связп -с этим продукт может служить в качестве сырья для производства. высококачественного технического углерода, нафталина, специаль- ного кокса, связующего и пропитывающих материалов. Потребности народного хозяйства в этих видах продуктов нз года в год увеличиваются. Так, потребность в сырье для производства технического углерода увеличится к 1980 г. более чем в 1,5 раза по сравнению с 1975 г. Доля высокоиндексного сырья коксохимического происхождения уменьшится, и основная ответственность за обеспечение сырьем производства технического углерода падает па пред- [c.29]

chem21.info

Очистка жидких продуктов пиролиза — Справочник химика 21

В жидких продуктах пиролиза тяжелых нефтяных остатков, в том числе и мазута, концентрируются серосодержащие соединения. Это обстоятельство значительно усложняет проблему их использования для производства нефтяного кокса и технического углерода и, естественно, требует специальных методов очистки. [c.27]Наиболее прогрессивными и эффективными направлениями переработки жидких продуктов пиролиза являются гидрогени-зационная очистка с целью получения бензола, нафталина, растворителей полимеризация для производства светлых и темных нефтеполимерных смол, переработка тяжелой смолы для получения технического углерода и кокса. В последнее время доля этих направлений в общем балансе переработки жидких продук- [c.57]

Применение жидких продуктов пиролиза в качестве компонента автомобильного бензина или сырья для получения ароматических углеводородов без предварительной очистки невозможно из-за вы-14 211 [c.211]

При сернокислотной очистке жидких продуктов пиролиза эти непредельные соединения и часть целевых ароматических углеводородов теряются в виде кислого гудрона и полимерных остатков после ректификации. [c.155]

Древесный уголь находит разнообразное применение в промышленности и для бытовых нужд. Его используют в металлургии и перерабатывают в активный уголь для очистки воды, химического синтеза и т. д. [4]. Наряду с древесным углем типичными продуктами сухой перегонки древесины являются газ, смола, древесный уксус, древесный спирт [184]. Выход этих продуктов зависит от состава исходного сырья и особенно от условий пиролиза. Вследствие значительной массовой доли кислорода и водорода в древесине и лигноцеллюлозных материалах отношение жидких продуктов пиролиза к газообразным значительно выше, чем при пиролизе каменного угля. [c.403]

При использовании атмосферного и вакуумного газойлей для получения олефинов вместо бензина длительность пробега печей сокращается в 1,5—3 раза, расходные показатели по сырью и выход тяжелых фракций жидких продуктов пиролиза существенно увеличиваются [15]. Возникают также трудности, связанные с повышенной концентрацией серосодержащих соединений в сырье и с необходимостью очистки большего количества сточных вод. Причина ухудшения основных показателей процесса пиролиза при использовании тяжелого сырья кроется не столько в увеличении молярной массы, сколько в резком отличии химического состава бензина и газойлей. [c.20]

Необходимость повышения качества катализаторов для гидрогенизационной очистки фракции жидких продуктов пиролиза обоснована ниже. Отметим лишь, что катализаторы очистки этих фракций, так же как и очистки газообразных олефинов, требуют совершенствования и, особенно, по таким показателям как селективность, активность и срок службы. Чрезвычайно важной задачей является снижение в них концентрации активных компонентов. [c.43]

Гидрогенизационные процессы. Технология процессов гидрогенизационной очистки фракций жидких продуктов пиролиза (/кип = 30—200 °С) с целью получения бензола и высокооктанового стабильного компонента автобензина подробно изложена в монографии [15]. Ниже приведены некоторые результаты последних работ, позволяющие улучшить катализаторы и технологию этих процессов. [c.58]

Процесс пиролиза может использоваться как составная часть более развернутой схемы переработки нефтешламов. Так, во Всероссийском НИИ железнодорожного транспорта создана технология утилизации нефтешламов с получением сорбента. В технологическую схему входят гидросепаратор для сортировки нефтеотходов (мусор, загрязненный нефтепродуктами, ветошь, нефтешлам моечных машин, отработанные масла и смазки, пр.) двухсекционная пиролизная установка комбинированная печь для сжигания жидких и твердых нефтеотходов совместно с конечными горючими продуктами пиролиза установка переработки твердого остатка пиролиза в сорбент. Последняя включает, в частности, смеситель-гранулятор для смешивания твердого продукта пиролиза со смолой и формирования гранул, камеру их сушки, активатор гранул, реактор-охладитель выгружаемого сорбента. Его используют для очистки нефтесодержащих сточных вод. [c.244]

Жидкие продукты пиролиза содержат значительное количество олефинов, и очистка этих продуктов серной кислотой невыгодна. Для этой цели осуществляют гидрирование на катализаторах, не затрагивающих ароматические связи. [c.67]

ПОЛУЧЕНИЕ СТАНДАРТНОГО НАФТАЛИНА ИЗ ЖИДКИХ ПРОДУКТОВ ПИРОЛИЗА БЕНЗИНОВЫХ ФРАКЦИЙ ПУТЕМ СЕРНОКИСЛОЙ ОЧИСТКИ [c.186]

В настоящее время решены также вопросы но изучению взрывоопасности различных газообразных, твердых и жидких продуктов, образующихся нри производстве ацетилена окислительным пиролизом природного газа. Раз-работаны и внедряются методы очистки сточных вод этого производства. [c.371]

Нафталин, который можно получить из жидких продуктов пиролиза прямогонных бензинов несмотря на высокое содержание основного компонента, требует дополнительной химической очистки от примесей не насьпценного характера. [c.186]

Далее рассматривается процесс пиролиза, направленный исключительно на получение олефинов. Жидкая часть продуктов пиролиза при этом не имеет особого значения. После надлежащей очистки она используется как компонент бензина. [c.55]

Жидкие продукты пиролиза дистиллятного нефтяного сырья состоят в основном из ароматических углеводородов с примесью непредельных углеводородов и сернистых соединений. В настоящее время наиболее распространенным способом удаления примесей является метод сернокислотной очистки, использование которого в промышленности приводит к значительным потерям сырья и расходу большого количества серной кислоты. В результате получаются ароматические углеводороды невысокого качества. [c.84]

В заводских условиях при очистке дистиллята с т. кип. до 190° С жидких продуктов пиролиза керосина расход 80 — 85%-НОЙ серной кислоты составляет 12% [1]. После обработки фракции легкого масла пиролиза керосина 92%-ной серной кислотой (1%) и дистилляции выход очищенного продукта составляет 54—60% (остальное — кубовые остатки, кислый гудрон) [2]. Выделенный из очищенного продукта толуол, применяемый в качестве растворителя, имеет следующую характеристику [c.84]

Газообразные продукты пиролиза содержат 48-52% водорода, 25-27% метана, имеют высокую теплоту сгорания. Их используют как топливо. Твердые продукты, так назьшаемый шинный кокс, применяют при очистке сточных вод от тяжелых металлов, фенола, нефтепродуктов, в качестве активного наполнителя в производстве резиновых смесей, пластмасс и в лакокрасочной промышленности. Жидкая фракция также является высококачественным топливом, но продукт ее переработки может использоваться и в составе резиновых смесей. [c.299]

Тяжелая часть жидких продуктов пиролиза может быть использована для производства нафталина, сажи, мягчителей и других продуктов. Перестройка технологических схем производства олефинов еще не закончена поэтому следует ожидать дальнейших изменений. Так, это может коснуться узла очистки этилена и пропилена от примесей ацетилена и его гомологов. [c.100]

Жидкие продукты пиролиза используются как компонент автобензина, источник получения ароматических углеводородов и других ценных химических продуктов. Прежде чем направить жидкий пиролизат в автобензин, из него надо удалить наименее химически стабильные диеновые углеводороды. Удаление диенов производится гидрированием на алюмокобальтмолибденовом, никелевом или палладиевом катализаторе. При гидрировании несколько снижается октановое число пиролизата, однако и после очистки он имеет весьма высокую антидетонационную характеристику— до 82—85 пунктов. [c.222]

Важным в схеме пиролиза является закалка и охлаждение продуктов пиролиза. Как известно, олефиновые углеводороды при высокой температуре склонны к реакциям уплотнения поэтому для того, чтобы их в максимальной степени сберечь, пирогаз необходимо охладить как можно быстрее. Как правило, пирогаз охлаждается путем орошения маслом или водой. Последний способ при переработке жидких видов сырья менее удобен, так как он связан с образованием стойких эмульсий и необходимостью очистки воды, загрязненной углеводородами. Более рациональна предварительная закалка газа подачей парового конденсата с последующим [c.88]

Получение низших олефинов. Головными производствами нефтехимических комплексов и заводов являются установки получения низших олефинов, состоящие из отделений пиролиза углеводородного сырья, газоразделения, переработки жидких продуктов пиролиза. Исследования в области пиролиза и газоразделения ведутся Всесоюзным научно-исследовательским институтом органического синтеза (ВНИИОС), а в области переработки жидких продуктов пиролиза — ВНИИОС, Институтом горючих ископаемых, ВНИИОлефин, а также НИИ сланцев. Для проектирования процесса пиролиза выдаются следующие данные характеристика сырья и состав продуктов пиролиза, температура процесса, время пребывания сырья в зоне реакции (время контакта), расход водяного пара, парциальные давления углеводородов в зоне реакции. При разработке проекта отделения газоразделения используют рекомендации по очистке пирогаза от сероводорода, двуокиси углерода, ацетилена и диеновых углеводородов, осушке газа, последовательности выделения легких углеводородов. [c.43]

Винилхлорид извлекается дихлорэтаном, а затем отгоняется из раствора и подвергается очистке. Примеси, остающиеся в сыром винилхлориде, поглощаются при очистке серной кислотой. Последующая промывка водой и конденсация дают жидкий продукт, содержащий 94—95% хлористого винила, 4—5% дихлорэтана и около 1% примесей (ацетилена, этилена, высших олефинов и воды). Хлористый водород, выделяющийся при пиролизе, может быть использован для гидрохлорирования ацетилена при получении из него винилхлорида описанным выше методом. Получение хлористого винила пиролизом дихлорэтана не требует расхода щелочи и спирта и может производиться непрерывно при полной автоматизации процесса. [c.67]

Учитывая масштабы пиролизного производства и перспективы его развития, смолы пиролиза и янроконденсат являются крупно-тоннажным источником бензола, нафталина, полимерных материалов и других химических продуктов. Для получения бессернистого бензола [2 8—14] и высокооктановых бензинов 1[11, 15—17] в США, Англии, ЧССР и других странах применяются процессы гидрогенизационной очистки жидких продуктов пиролиза. [c.198]

Гидрирование углеводородов по С = С-связи широко применяется при стабилизации крекинг-бензина, при селективной очистке жидких продуктов пиролиза от олефинов и т. д. В основном органическом синтезе этот тип реакций гидрирования используют для получения некоторых циклоолефинов (циклоалкенов) и циклопарафинов (циклоалканов). Циклопентен, цнклооктен и циклододецен являются новыми ценными мономерами для синтетического каучука, а соответствующие циклопарафины применяются для получения дикарбоновых кислот, циклоалканонов и лактамов (глава 6). Для синтеза упомянутых циклоолефинов и циклопарафинов проводят гидрирование циклопентадиена (выделяемого из продуктов пиролиза), циклических димеров и тримеров бутадиена [c.480]

На рис. 7 представлена принципиальная технологическая схема процесса получения бензола из жидких продуктов пиролиза бензина на установке мощностью 450 тыс. т этилена в год. Промышленная установка выделения бензола из жидких продуктов пиролиза бензиновых фракций состоит из трех основных узлов гидродеал-килирования (реакторный блок), ректификации бензола, абсорбции бензола и очистки отходящих газов. [c.51]

Исходными продуктами для нефтехимического производства нафталина являются высококипящие фракции риформинг-процес-сов, газойль каталитических крекинг-процессов и жидкие продукты пиролиза при производстве олефинов. Эти смеси, содержащие в основном нафталин и его гомологи, подвергаются гидродезалки-лированию с последующей очисткой и перегонкой. [c.12]

Наиболее ценным из жидких продуктов пиролиза является легкое масло, которое содержит ароматические компоненты бензол, толуол, ксилолы. Для выделения этих компонентов легкое масло перегоняют чаще всего на установках с перегонным кубом и с насадочной колонной. При этом получают бензольную головку (до 75°), бензольную фракцию (75—95°), толуольпую (95—125°), ксплольно-хвостовую (125—180°) и остаток (так называемый сольвент). Для удаления непредельных углеводородов эти фракции чистят серной кислотой с последующей водной промывкой и защелачиванием и отгоняют очищенный нродукт от образовавшихся при очистке полимеров. Если требуется получить чистые узкие фракции ароматических углеводородов, то полученные после очистки и освобождения от полимеров продукты подвергают повторной перегонке с ректификацией (так называемой второй ректификации). [c.176]

В.М. Беднов, М.С. Кечко, С.Ф.Я к у б о вс к и й, А.Б.В о л ь-Эп штейн, A.A. Кричко. Получение стандартного нафталина 13 жидких продуктов пиролиза бензиновых фракций путем сер-io-кислотной очистки. ………………… 186 [c.197]

Жидкие продукты пиролиза топлив содержат значительное количество ароматических углеводородов, для выделения которых сырье должно быть предварительно очищено от примесей сернистых соединений и непредельных углеводородов. Наиболее совершенным и экономичным методом очистки является процесс гидрогенизационного облагораживания. Условия процесса в присутствии алюмокобальтмолибденового катализатора разработаны применительно к фракциям смол пиролиза углеводородных газов, низкооктановых бензинов, легкого масла пиролиза керосина, бензол-толуол-кснлольной фракции коксохимического бензола [1—4]. Процесс осуществляется под давлением 40 ат в двух последовательно работающих реакторах при 250 и 350° С, так как при нагревании выше 250° С исходные продукты пиролиза подвергаются полимеризации. [c.91]

Жидкие продукты пиролиза нефтяного сырья Продукты гидро-очистки Палладиевый катализатор 80—150 С (1-я ступень). А1—Со—Мо-катализагор 350—360° G (2-я ступень) [865] [c.824]

Современные схемы неглубокой переработки нефти иногда ие включают установок ни термического, ни каталитического крекинга. Кроме установки перегонки нефти на несколько узких фракций предусмотрена гидроочистка отдельных компонентов и в некоторых случаях более широких фракций, которые затем разделяют на более узкие путем вторичной перегонки. Котельное топливо компаундируют из остатков перегонки и тяжелых дистиллятных компонентов, не подвергающихся гидроочистке. Автомобильный бензин с достаточно высоким октановым числом получают в процессе каталитического риформинга тяжелого бензина прямой перегонки. Однако заводы, сооруженные по такой схеме, как правило, нмеют чисто топливный профиль. При необходимости поставлять сырье для нефтехимического синтеза в состав завода включают крекинг-установки или направляют часть малоценных сернистых дистиллятов на установки пиролиза, принадлежащие нефтехимическим заводам. Подробное направление переработки свойственно некоторым нефтеперерабатывающим заводам Западной Европы, сооруженным в 1960 г. На рис. 116 представлена типичная схема глубокой переработки сернистой пефти. Нефть после двухступенчатой электрообессоливающей установки (на схеме не показана) поступает иа атмосферновакуумную перегонку, в результате которой получается несколько светлых дистиллятов, тяжелый газойль и гудрон. Головку бензина и фракцию реактивного топлива после очистки направляют на смесительную станцию для компаундирования. Фракцию тяжелого бензина подвергают каталитическому риформингу для получения высокооктанового компонента бензина или ароматических углеводородов. Кроме того, риформингу подвергается бензиновый дистиллят коксования. Оба компонента сырья предварительно проходят гидроочистку. Предусмотрена экстракция ароматических углеводородов из жидких продуктов риформинга, которая при получении на установке риформинга бензина служит одновременно для отделения и возврата на повторный риформинг непревращенной части сырья. Полученный экстракт путем ректификации разделяют на требуемые компоненты или углеводороды. Керосиновый дистиллят и легкий газойль проходят гидроочистку и используются после этого как компоненты дизельного топлива. Тяжелый вакуумный газойль подвергают каталитическому крекингу в смеси с газойлем коксования. Для увеличеиия выхода светлых на установке каталитического крекинга предусмотрена рециркуляния. Гудрон поступает на установку коксования жидкие продукты этого процесса являются сырьем для установок каталитического риформинга и каталитического крекинга, о чем было упомянуто выше легкий газойль коксования после гидроочистки использустся как компонент дизельного топлива. Кроме того, на установке получают кокс, который можно [c.356]

Имеется еще ряд проблем по разделению углеводородных систем и очистке углеводородов, решение которых возможно с применением избирательных растворителей а) разделение про-пановой фракции пирогаза (выделение аллена и метилацетилена из смеси с пропиленом) [300, 301] б) вьщеление пиперилена из изопрена-сырца [302] в) очистка коксохимического бензола от насыщенных углеводородов и тиофена, выделение тиофена [303-304] г) вьщеление стирола [107, 305, 306, 476] и аренов Сд-Сю [307] из соответствующих фракций продуктов пиролиза д) очистка нафталина от бензотиофена [308] е) вьщеление алкенов из продуктов дегидрирования алканов керосино-газойлевых фракций [309] ж) глубокая очистка жидких алканов, предназначенных для производства БВК от примесей аренов и гетероа-томных соединений [310] з) экстракционная очистка твердых алканов от примеси аренов [311] и) разделение алкилпрои-зводных бензола и нафталина методами экстракции или экстрактивной ректификации [312] к) вьщеление и очистка флуорена, пирена и других полициклических аренов экстрактивной кристаллизацией [313] л) предварительная очистка сырья для установок пиролиза от аренов, способствующая увеличению вькода этилена и снижению коксообразования [314] м) экстракционная очистка сырья каталитического крекинга с целью увеличения выхода бензина и дизельного топлива, снижения коксообразования, улучшения качества целевых продуктов [315] н) получение ароматического сырья для производства высокоструктурных и высокодисперсных саж селективной экстракцией тяжелых каталитических газойлей [316, 317]. [c.131]

Жидкие продукты выделяются при очистке и фракционировании газов пиролиза в нескольких узлах технологической схемы. Вначале при охлаждении газа водой или тяжелой смолой выделяется пиролизная смола. При сжатии газа в компрессорах с последующим охлаждением выделяется так называемый межступенча-тый конденсат — легкая смола пиролиза (или пиролизный бензин, П фоконденсат), который включает жидкие компоненты, выкипающие до 180—200°С. Из ароматических углеводородов здесь сосредоточиваются в основном углеводороды бензольного ряда в первую очередь бензол. В зависимости от состава сырья и условий процесса количество бензольных углеводородов при пиролизе может составлять от 1,5 до 45% по отношению к получаемому этилену, в том числе бензола от 20 до 25%. [c.183]

Продукты пиролиза жидкого сырья и смешанные иефтезаводские и попутные газы, содержащие более тяжелые компоненты, рациональнее первоначально разделить на легкую (обычно пропан и низкокипящие) и высоко-кипящую (чаще С4 и тяжелее) части. Такое разделение уменьшает загрузку энергоемкой низкотемпературной секции ГФУ, облегчает очистку и осушку сырья этой секции, поскольку необходимая глубина обезвоживания растет вместе с утяжелением газа. Отсутствие С4 и более высококипящих углеводородов понижает температуру нагрева в кипятильниках низкотемпературной секции и сокращает время пребывания тяжелых непредельных при повышенной температуре. [c.169]

В пиролизере индукционного типа внутр и металлического корпуса размещена индукционная катушка, вдоль оси которой установлена сменная кварцевая трубка. Внутри этой трубки на- ходится термоэлемент из ферромагнитного материала, на который помещают исследуемый образец. Термоэлементы выполняются в двух формах, для жидких и твердых образцов, из сплавов железа и никеля различного состава. Источник питания ПЯ индукционного нагрева включает высокочастотный генератор напряжения и реле времени. После нанесения исследуемого ма- териала на термоэлемент последний вводится в кварцевую трубку. При возбуждении вокруг трубки высокочастотного электромаг- нитного поля температура термоэлемента быстро возрастает до точки Кюри данного материала. Для изменения температуры пиролиза необходимо использовать термоэлемент из сплава другого состава, набор таких термоэлементов гтрилагается к ПЯ и обеспечивает варьирование температуры пироЛиза от 400 до 1000 °С. Как видно из приведенного описания, ячейка фила-ментного типа отличается простотой устройства, малым объемом, высокой скоростью нагрева до заданной температуры, простотой очистки термоэлемента от нелетучих продуктов пиролиза. Недостатком ячеек филаментного типа является не всегда удовлетворительная воспроизводимость температурного режима, особенно на разных ячейках даже одинаковой конструкции, изменение сопротивления нити в процессе эксплуатации. [c.190]

Наряду с каменноугольной смолой жидкие продукты пироли-г а являются ценным сырьем для получения целой гаммы необходимых для народного хозяйства продуктов — ароматических углеводородов Сб—С , нефтеполимерных смол (заменителей растительных масел и канифоли), pa твopi reлeй, нафталина, технического углерода, кокса по сравнению с каменноугольной смолой продукты пиролиза получают в большем количестве, причем содержание нежелательных примесей гетероорганических соединений в них значительно меньше. Это предопределяет более низкие затраты на их переработку и очистку. [c.56]

Рис, 2, Схема лабораторной установки для исследования кинетики осаждения иироуглерода в пористой структуре / — поглотительные сосуды для очистки азота 2 — печь для очистки азота 3 — ротаметры 4 — электрическая иечь . 5 — торзионные весы й — электронный потенциометр ЭПД-017 7 — терморегулятор 3 — ловушки для жидки,ч продуктов пиролиза [c.46]

Побочный бензин пиролиза подвергают очистке процессом двухступенчатой избирательной каталитической гидроочистки. Ка пер вой ступени насыщаются присутствующие диены, а ка второй — очистка завершается насыщениегл олефинов. Очищенный поток о ч лаждают и направляют в сепаратор, где выделяется циркулирующий газ. Жидкий продукт направляется в отпарную колонну, где удаляются водород и метан. Остаток из отпарной колонны поступает в колонну вторичной перегонки для разделения очищенного стабильного бензина от более тяжелых компонентов. [c.227]

Реакции Zn lj с сернистыми соединениями не изучены, но извлечение последних при обработке крэкинг-дестиллатов достигает 40 Применение хлористого цинка позволяет очищать крэкинг-бензины или в жидкой 3 или в паровой фазе, соединяя таким образом процесс редестилляции с очисткой. Хлористый цинк, как показали, опыты Дуброва я, Розенберг иМусатова, применим в процессах очистки парофазных крэкинг-бензинов, продуктов пиролиза, а также бензинов и керосинов прямой гонки. [c.77]

Жидкие продукты из реакторов оксихлорирования и извлечения этилена нейтрализуют, промывая каустиком. После разделения фаз ДХЭ очищают перед подачей в установку пиролиза. Очистку дихлорэтана обычно проводят, путем двухстадийной дистилляции. На первой стадии удаляют остатки воды и легкие фракции, например винилхлорид и этилхлорид. На второй стадии от ДХЭ отделяют высококипящие примеси, и ее часто называют дистилляцией тяжелых фракций. Главный компонент тяжелых фракций— 1,1,2-трихлорэтан. [c.271]

Что касается, наконец, продуктов пиролиза, то, как ул е было указано в нача.пе этой главы, низлше, бензиновые погоны, получаемые в результате ректификации жидки,х продуктов этого процесса при нормальном его режиме, состоят после надлежащей очистки почти нацело из ароматических углеводородов. [c.483]

chem21.info

Жидкие продукты пиролиза — смолы нефтяные типа Е

Паспорт качества

ТУ 2451-179-00203335-2008, изм. 1-7

ПРИМЕНЯЮТ

Применяется в качестве сырья для получения моторного топлива, растворителей, а также для получения ароматических углеводородов.

ФИЗИКО-ХИМИЧЕСКИЕ ПОКАЗАТЕЛИ

| № | Наименование показателя | Норма для марки | |||||||

| Е-1 | Е-3 | Е-5 | Е-8 | Е-9 | Е-10 | Е-11 | Е-12 | ||

| 1 | Внешний вид | Жидкость от светло-желтого до коричневого цвета | Жидкость от светло-желтого до коричневого цвета (допускается зеленоватый оттенок) |

||||||

| 2 | Массовая доля механических примесей, %, не более | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 |

| 3 | Плотность при 20°С, г/см3, не менее | 0,800 | 0,800 | 0,750 | 0,810 | 0,800 | 0,850 | 0,750 | 0,820 |

| 4 | Фракционный состав: 4.1 Температура начала кипения, °С, не ниже 4.2 Объемная доля фракции, перегоняющейся до 185°С, %, не менее 4.3 Температура конца кипения, °С, не выше |

35 — 270 |

35 — 270 |

35 — 230 |

72 — 170 |

35 85 220 |

50 90 220 |

|

35 75 270 |

| 5 | Массовая доля ароматических углеводородов (С6-С8), %, не менее | 45 | 55 | 60 | 85 | 55 | 70 | 50 | 50 |

| 6 | Массовая доля бензола, %, не менее | 20 | 23 | 30 | 50 | 40 | 34 | 30 | 23 |

| 7 | Массовая доля ароматических углеводородов (С6-С8), С9 и выше, %, более | 50 | — | — | — | — | — | — | — |

| 8 | Массовая доля воды, %, не более | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 |

| № | Наименование показателя | Норма для марки | |||||

| Е-13 | Е-14 | Е-15 | Е-16 | Е-17 | Е-18 | ||

| 1 | Внешний вид | Жидкость от светло-желтого до коричневого цвета (допускается зеленоватый оттенок) |

Жидкость от светло-желтого до коричневого цвета | Жидкость от бесцветного до желтого цвета | Жидкость от желтого до темного-коричневого цвета | ||

| 2 | Массовая доля механических примесей, %, не более | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 |

| 3 | Плотность при 20°С, г/см3, не менее | 0,800 | 0,810 | 0,700 | 0,800 | 0,800 | 0,800 |

| 4 | Фракционный состав: 4.1 Температура начала кипения, °С, не ниже |

35 |

72 |

30 |

31 |

35 |

25 |

| 4.2 Объемная доля фракции, перегоняющейся до 185°С, %, не менее | 80 | не нормируется | — | — | — | ||

| 4.3 Температура конца кипения, °С, не выше | 215 | 220 | 220 | 270 | 220 | 230 | |

| 5 | Массовая доля ароматических углеводородов (С6-С8), %, не менее | 45 | 85 С7-С9 |

— | 40 | — | — |

| 6 | Массовая доля бензола, %, не менее | 8 | — | — | 20 | — | — |

| 7 | Массовая доля ароматических углеводородов (С6-С8), С9 и выше, %, более | — | — | — | — | — | — |

| 8 | Массовая доля воды, %, не более | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 | 3,0 |

ТРАНСПОРТИРОВКА И ХРАНЕНИЕ

Транспортируют наливом в железнодорожных цистернах в соответствии с «Правилами перевозок опасных грузов по железным дорогам» и «Правилами перевозок жидких грузов наливом в вагонах-цистернах и вагонах бункерного типа для перевозки нефтебитума. Жидкие продукты пиролиза в международном железнодорожном грузовом сообщении транспортируют в соответствии с «Правилами перевозок опасных грузов» (Приложение 2, 3 к соглашению о международном железнодорожном грузовом сообщении (СМГС)) на условиях для номера ООН 1992.

Автомобильным транспортом жидкие продукты пиролиза транспортируют в соответствии с требованиями, установленными приложениями А (глава 3.2) и В Европейского соглашения о международной дорожной перевозке опасных грузов (ДОПОГ) и «Правилами перевозок грузов автомобильным транспортом» для номера ООН 1992.

Хранение жидких продуктов пиролиза производят в соответствии с требованиями ГОСТ 1510-84.

Гарантийный срок хранения – 1 месяц со дня изготовления.

Примечание: для марок Е-17, Е-18 допускается наличие в нижнем слое водной суспензии.

sngp-invest.ru

Способ переработки жидких продуктов пиролиза

Использование: нефтеперерабатывающая и нефтехимическая области промышленности. Сущность: в способе переработки жидких продуктов пиролиза, включающем контактирование фракции НК-180oС с цеолитсодержащим алюмосиликатным катализатором с последующим отделением олигомеров из олигомеризата и получением компонента автобензина согласно изобретению дополнительно переработке подвергают жидкие продукты пиролиза, содержащие компоненты, выкипающие выше 180-200oС, которые предварительно отделяют, а олигомеризат разделяют на фракции, выкипающие до 120oС и выше 120oС; фракцию, выкипающую до 120oС, направляют в сложную ректификационную колонну, с верха которой выделяют легкий компонент автобензина, боковым погоном через отпарную секцию — бензол, с низа колонны — толуол, а фракцию, выкипающую выше 120oС, смешивают с компонентами, выкипающими выше 180-200oС, и вводят в другую сложную ректификационную колонну, с верха которой получают тяжелый компонент автобензина, смесь верхнего бокового погона и отгона из остатка этой колонны используют как сырье для технического углерода, остальную часть остатка смешивают с растворителем и получают нефтеполимерную смолу, а нижний боковой погон, выводимый через отпарную секцию, используют как сырье для синтеза пластифицирующих добавок в бетон. Технический результат: углубление процесса с получением компонентов высокооктановых бензинов с низким содержанием бензола, расширение ассортимента получаемых продуктов. 1 табл., 1 ил.

Изобретение относится к способам переработки жидких продуктов пиролиза (ЖПП) и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.