НихромПродукция Описание Цены Стандарты Статьи Фото ФехральПродукция Описание Цены Стандарты Статьи Фото Нихром в изоляцииПродукция Цены Стандарты Статьи Фото ТитанПродукция Описание Цены Стандарты Статьи Фото ВольфрамПродукция Описание Цены Стандарты Статьи Фото МолибденПродукция Описание Цены Стандарты Статьи Фото КобальтПродукция Описание Цены Стандарты Статьи Фото Термопарная проволокаПродукция Описание Цены Стандарты Статьи Фото Провода термопарныеПродукция Цены Стандарты Статьи Фото НикельПродукция Описание Цены Стандарты Статьи Фото МонельПродукция Описание Цены Стандарты Статьи Фото КонстантанПродукция Описание Цены Стандарты Статьи Фото МельхиорПродукция Описание Цены Стандарты Статьи Фото Твердые сплавыПродукция Описание Цены Стандарты Статьи Фото Порошки металловПродукция Цены Стандарты Статьи Фото Нержавеющая стальПродукция Описание Цены Стандарты Статьи Фото Жаропрочные сплавыПродукция Описание Цены Стандарты Статьи Фото ФерросплавыПродукция Описание Цены Стандарты Статьи Фото ОловоПродукция Описание Цены Стандарты Статьи Фото ТанталПродукция Описание Цены Стандарты Статьи Фото НиобийПродукцияОписание Цены Стандарты Статьи Фото ВанадийПродукция Описание Цены Стандарты Статьи Фото ХромПродукция Описание Цены Стандарты Статьи Фото РенийПродукция Описание Цены Стандарты Статьи Фото Прецизионные сплавыПродукция Описание Магнитомягкие Магнитотвердые С заданным ТКЛР С заданной упругостью С высоким эл. Сверхпроводники Термобиметаллы

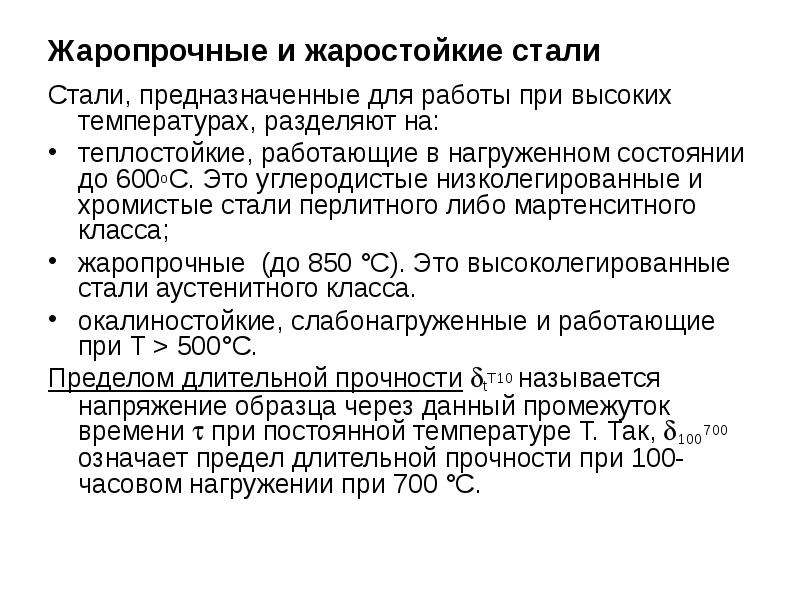

Основные сведения о жаростойких и жаропрочных сплавахЖаропрочные сплавы и стали — материалы, работающие при высоких температурах в течение заданного периода времени в условиях сложно-напряженного состояния и обладающие достаточным сопротивлением к коррозии в газовых средах.Жаростойкие сплавы и стали — материалы, работающие в ненагруженном или слабо-нагруженном состоянии при повышенных температурах (более 550 °C) и обладающие стойкостью к коррозии в газовых средах. Активный интерес к подобным материалам стал проявляться в конце 30-х годов XX века, когда появилась необходимость в материалах способных работать при достаточно высоких температурах. Это связано с развитием реактивной авиации и газотурбинных двигателей. Основой жаростойких и жаропрочных сплавов могут быть никель, кобальт, титан, железо, медь, алюминий. Наиболее широкое распространение получили никелевые сплавы. Они могут быть литейными, деформируемыми и порошковыми. Наиболее распространенными среди жаропрочных являются литейные сложнолегированные сплавы на никелевой основе, способные работать до температур 1050-1100 °C в течение сотен и тысяч часов при высоких статических и динамических нагрузках. Классификация жаропрочных и жаростойких сплавовПоскольку речь идет о жаростойких и жаропрочных сталях и сплавах, то стоит дать определение терминам жаропрочность, жаростойкость.Термины и определенияЖаропрочность — способность сталей и сплавов выдерживать механические нагрузки при высоких температурах в течение определенного времени. При температурах до 600°С обычно применяют термин теплоустойчивость. Можно дать более строгое определение жаропрочности. При температурах до 600°С обычно применяют термин теплоустойчивость. Можно дать более строгое определение жаропрочности.Под жаропрочностью также понимают напряжение, вызывающее заданную деформацию, не приводящую к разрушению, которое способен выдержать металлический материал в конструкции при определенной температуре за заданный отрезок времени. Если учитываются время и напряжение, то характеристика называется пределом длительной прочности; если время, напряжение и деформация — пределом ползучести. Ползучесть — явление непрерывной деформации под действием постоянного напряжения. Длительная прочность — сопротивление материала разрушению при длительном воздействии температуры. Жаростойкость характеризует сопротивление металлов и сплавов газовой коррозии при высоких температурах. КлассификацияМожно выделить несколько классификаций сплавов и сталей, которые работают при повышенных и высоких температурах. Наиболее общей является следующая классификация жаростойких и жаропрочных сталей и сплавов:

Свойства жаростойких и жаропрочных сплавовДля жаропрочных сплавов и сталей основным полезным свойством с практической точки зрения является способность материала выдерживать механические нагрузки в условиях высоких температур. Существуют различные схемы нагружения жаропрочных материалов: статические растягивающие, изгибающие или скручивающие нагрузки, термические нагрузки вследствие изменений температуры, динамические переменные нагрузки различной частоты и амплитуды, динамическое воздействие скоростных газовых потоков на поверхность. При этом указанные материалы должны выдерживать соответствующий тип нагружения.Основным практически полезными свойствами жаростойких сталей и сплавов является коррозионная стойкость материала в газовых средах при высоких температурах. В то же время, с точки зрения производства готовых изделий важную роль играют технологические свойства. Марки жаропрочных и жаростойких сплавовЖаропрочные стали и сплавы на никелевой основеВ настоящее время сплавы на никелевой основе имеют наибольшее значение в качестве жаропрочных материалов, предназначенных для работы при температурах от 700 до 1100°С.Сплав ХН77ТЮР (ЭИ437Б и ЭИ437БУВД)

Сплав ХН70ВМТЮ (ЭИ617) Химический состав по ГОСТ 5632-72, % (по массе): 13-16 Cr; 2-4 Мо; 5-7 W; 0,1-0,5 V; 1,8-2,3 Ti; 1,7-2,3 Al; ; остальное никель. Технологические данные:

Жаростойкие стали и сплавы на основе никеля и железаОсновными жаростойкими материалами, которые используют в газовых турбинах, печах и различного рода высокотемпературных установках с рабочей температурой до 1350 °С, являются сплавы на основе железа и никеля. Высокое сопротивление окислению сталей и сплавов связано в первую очередь с большим количеством хрома, входящего в состав сплавов. Например, максимальное содержание хрома (по массе) в количестве 26-29 % имеет сплав на основе никеля ХН70Ю. Высокое сопротивление окислению сталей и сплавов связано в первую очередь с большим количеством хрома, входящего в состав сплавов. Например, максимальное содержание хрома (по массе) в количестве 26-29 % имеет сплав на основе никеля ХН70Ю.Сплав ХН70Ю (ЭИ652) Технологические данные:

Химический состав по ГОСТ 5632-72, % (по массе): 19-22 Cr; Технологические данные:

Химический состав по ГОСТ 5632-72, % (по массе): 23,5-26,5 Cr; 13-16 W; Технологические данные:

Химический состав по ГОСТ 5632-72, % (по массе): 14,5-16,5 Cr; 15-17 Mo; 3-4,5 W; Полуфабрикаты из указанных сплавов подвергаются термической обработке, которая заключается в закалке при температуре 1050-1090 °С и последующем охлаждении в воде. Применяются для сварки конструкций, работающих при повышенных температурах в достаточно агрессивных средах (серная, уксусная кислота, хлориды и др.). Высоколегированные сталиСталь СВ-06Х15Н60М15 (ЭП367)Химический состав по ГОСТ 2246-70, % (по массе): 14-16 Cr; 14-16 Mo; Указанная сталь не относится к категории жаропрочных или жаростойких, но используется для сварки конструкций из таких сплавов. Она применяется для сварки деталей из сплавов на никелевой основе, например, ХН78Т, ХН70ВМЮТ и подобных, а также для сварки разнородных металлов, например, хромистых сталей со сплавами на никелевой основе. Достоинства / недостатки жаростойких и жаропрочных сплавов

Области применения жаропрочных И жаростойких сплавов Указанные материалы применяются при изготовлении деталей ракетно-космической техники, в газовых турбинах двигателей самолетов, кораблей, энергетических установок, в нефтехимическом оборудовании. К таким деталям можно отнести рабочие лопатки, турбинные диски, кольца и другие элементы газовых турбин, а также камеры сгорания, узлы деталей печей и прочих изделий, длительно работающих при повышенных температурах. Продукция из жаростойких и жаропрочных сплавов |

Сталь жаропрочная: производство, обработка применение.

Сталь по своей сути является сплавом железа, углерода и легирующих добавок, то есть тех, которые придают ей определенные свойства. В частности жаропрочность обеспечивается в основном благодаря хрому и никелю, свою лепту вносят и другие металлы.

Жаропрочные стали разнятся своими свойствами, соответственно имеют и различные области применения, в связи с чем, классифицируются по трем группам: высоколегированные, низколегированные и релаксационные.

Из высоколегированной жаропрочной стали изготавливаются детали, предназначенные для длительной работы в условиях температур до 600°C. Эта сталь характеризуется великолепной ударной вязкостью (поглощением механической энергии) и низкой ползучестью (непрерывной деформацией). Ее особенность в повышенном содержании никеля, хрома и молибдена в сравнении с другими сталями.

Ее особенность в повышенном содержании никеля, хрома и молибдена в сравнении с другими сталями.

Низколегированная жаропрочная сталь применяется для деталей, используемых при температурных режимах до 450°C. В ее составе хромовые и молибденовые добавки, благодаря которым сталь получает повышенную износостойкость.

Релаксационную сталь используют для изготовления деталей, используемых в работе с температурами до 500°C. Она характеризуется большим содержанием углерода, поэтому отличается от других наиболее низкой ползучестью, а кристаллическая решетка имеет высокую упругость.

В целом триаде свойственны длительная прочность, термо- и износостойкость, а также медленная ползучесть. Это основные качества жаропрочных сталей.

Для производства жаропрочных сталей используются особые технологии с предварительной термической обработкой, легированием хромом и применением молибденовых, никелевых, титановых и других элементов. Хром отвечает за жаростойкость и сводит на нет коррозию, никель позволяет добиться высочайшей свариваемости стали, молибден способствует высокой температуре рекристаллизации, а титан в небольшом количестве улучшает длительную прочность, а в большом соотношении — эластичность.

Жаростойкие стали

Жаростойкостью или окалиностойкостью называется способность металла сопротивляться химической коррозии в сухой газовой среде при высоких температурах.

Железо при взаимодействии с кислородом может образовать оксиды трех видов: FeO, Fe3O4, Fe2O3. До 560 – 600оС окалина состоит преимущественно из плотного слоя оксидов Fe2O3 и Fe3O4, что затрудняет диффузию атомов кислорода и металла. Выше 600оС происходит растрескивание этих оксидов и вместо них защита металла осуществляется лишь рыхлым оксидом FeO, что облегчает доступ кислорода к поверхности металла. Нагрев более 600оС приводит к интенсивному окислению сплавов на основе железа.

Основным фактором, влияющим на жаростойкость, является химический состав металла, определяющий защитные свойства оксидной пленки. В таблице 5.1 приведена сравнительная оценка жаростойкости ряда чистых металлов, определенная по 5-бальной шкале скорости окисления в воздушной среде в интервале рабочих температур.

В таблице 5.1 приведена сравнительная оценка жаростойкости ряда чистых металлов, определенная по 5-бальной шкале скорости окисления в воздушной среде в интервале рабочих температур.

Рыхлый оксид магния практически не защищает металл при нагреве. Магний не только быстро окисляется, но и легко воспламеняется при нагреве, благодаря чему используется в пиротехнике.

Оксиды металлов второй группы при нагреве разрушаются как за счет сублимации в случае Мо и W, так и благодаря растворению в металле входящего в них кислорода (Ti, Zr).

При повышении температуры сверх определенного предела возрастает дефектность оксидов металлов третьей группы. Для технического железа предельная рабочая температура нагрева в воздушной среде составляет 560оС.

Металлы четвертой группы, благодаря плотной оксидной пленке с высокими защитными свойствами при нагреве, имеют хорошую жаростойкость. Поэтому хром и алюминий, наряду с кремнием, широко используют для повышения жаростойкости легированных сталей. Для достижения высокой жаростойкости стали оксид легирующего элемента должен быть плотным, не подверженным растрескиванию при нагреве, иметь высокие температуры сублимации и плавления.

Для достижения высокой жаростойкости стали оксид легирующего элемента должен быть плотным, не подверженным растрескиванию при нагреве, иметь высокие температуры сублимации и плавления.

Учитывая, что высокое содержание алюминия и кремния способствует охрупчиванию и ухудшает технологическую пластичность при обработке давлением, основным легирующим элементом в жаростойких сталях является хром. Жаростойкие свойства растут с увеличением его содержания в стали. Сталь, содержащая 5 % Cr, сохраняет окалиностойкость до 600оС (15X5), 9 % (40Х9С2) – до 800оС, 17 % (08X17Т) – до 900оС. Хромистые марки сталей относятся к сталям ферритного класса.

Для изготовления деталей печного оборудования применяют стали 20Х23Н18, 20Х25Н20С2, имеющие окалиностойкость до 1100оС. Эти марки относятся к аустенитному классу и характеризуются не только высокой жаростойкостью, но и высокой жаропрочностью. Хотя уровень жаростойкости стали и ее максимальная рабочая температура в основном определяются содержанием хрома, повышение температуры эксплуатации обусловливает одновременный рост концентрации никеля, что связано с необходимостью стабилизации аустенитной структуры.

| Серия | LXПоворотный кронштейн из нерж. стали для нагрузок средней тяжести, с крепёжной панелью | LKXБольшегрузный поворотный кронштейн из нержавеющей стали, с крепёжной панелью | LIЖаростойкий поворотный кронштейн из листовой стали, с крепёжной панелью | LIRЖаростойкий поворотный кронштейн из листовой стали, с центральным отверстием |

| Для колёс диаметром | 100 — 200 мм | 75 — 200 мм | 80 — 200 мм | 80 — 125 мм |

| Грузоподъёмность | до 400 кг | до 800 кг | до 400 кг | до 150 кг |

| Строение кронштейна | Детали из нержавеющей хромоникелевой стали, поворотный узел на двухрядном шарикоподшипнике, с прочным центральным стержнем, спрессован специальным, разработанным Blickle, динамическим методом, обеспечивающим путём холодной пластической деформации дорожек качения долговечность, минимальный люфт и лёгкость вращения. | Детали из толстостенной нержавеющей хромоникелевой стали, поворотный узел на двухрядном шарикоподшипнике, с прочным центральным стержнем (для Ø колеса 125 — 200 мм), спрессован специальным, разработанным Blickle, динамическим методом, обеспечивающим путём холодной пластической деформации дорожек качения долговечность, минимальный люфт и лёгкость вращения. Все детали коррозионностойкие. | Детали из листовой стали, поворотный узел на двухрядном шарикоподшипнике, с прочным центральным стержнем, спрессован специальным, разработанным Blickle, динамическим методом, обеспечивающим путём холодной пластической деформации дорожек качения долговечность, лёгкость вращения и соответствующий высокотемпературному режиму использования люфт. | Детали из листовой стали, поворотный узел на двухрядном шарикоподшипнике, с прочным центральным стержнем, спрессован специальным, разработанным Blickle, динамическим методом, обеспечивающим путём холодной пластической деформации дорожек качения долговечность, лёгкость вращения и соответствующий высокотемпературному режиму использования люфт. |

| Поверхность | Обработана вибрационным шлифованием. | Обработана вибрационным шлифованием. | Гальванически оцинкована с голубой пассивацией без содержания Cr6+. | Гальванически оцинкована с голубой пассивацией без содержания Cr6+. |

| Уплотнение поворотного узла | Защита шариков, сочетает в себе сепаратор шариков несущего ряда поворотного узла. | Защита шариков, сочетает в себе сепаратор шариков несущего ряда поворотного узла. | Защиту шариков обеспечивает особая форма деталей поворотного узла. | Защиту шариков обеспечивает особая форма деталей поворотного узла. |

| Уход при нормальных условиях окружающей среды | Не требует ухода, смазан долговечной смазкой. | Не требует ухода, смазан долговечной смазкой. | Не требует ухода, смазан долговечной смазкой. | Не требует ухода, смазан долговечной смазкой. |

| Температурный диапазон | -30° C до +70° C | -30° C до +70° C | -35° C до +270° C, кратковременно до +300° C | -35° C до +270° C, кратковременно до +300° C |

| Вид крепления | Крепёжная панель | Крепёжная панель | Крепёжная панель | Центральное отверстие |

| Фиксатор | ||||

| «Stop-fix» | ЕСТЬ | ЕСТЬ | ЕСТЬ | ЕСТЬ |

| «Stop-top» | ЕСТЬ | ЕСТЬ | ||

| «Central-stop» | ||||

| «Ideal-stop» | ||||

| «Radstop» | ||||

| Направления движения | ЕСТЬ | |||

| Модификации (аксессуары) |

|

|

|

|

| Фиксированные кронштейны | BX | BKX | B, BI | |

| Прочее |

|

|

75 группа 2 вариант / Материаловедение / Лекции / 21 Коррозионно-стойкие стали и сплавы. Жаростойкие стали и сплавы. Жаропрочные стали и сплавы

Лекция 20

Коррозионно-стойкие стали и сплавы. Жаростойкие стали и сплавы. Жаропрочные стали и сплавы

Коррозия электрохимическая и химическая.

Классификация коррозионно-стойких сталей и сплавов

Хромистые стали.

Жаростойкость, жаростойкие стали и сплавы.

Жаропрочность, жаропрочные стали и сплавы

Классификация жаропрочных сталей и сплавов

Коррозия

электрохимическая и химическая.

Разрушение металла под воздействием окружающей среды называют коррозией.

Коррозия помимо уничтожения металла отрицательно влияет на эксплуатационные характеристики деталей, содействуя всем видам разрушения.

Коррозия в зависимости от характера окружающей среды может быть химической и электрохимической.

Электрохимическая коррозия имеет место в водных растворах, а так же в обыкновенной атмосфере, где имеется влага.

Сущность этой коррозии в том, что ионы металла на поверхности детали, имея малую связь с глубинными ионами, легко отрываются от металла молекулами воды.

Металл,

потеряв часть положительно заряженных

частиц, ионов, заряжается отрицательно

за счет избыточного количества оставшихся

электронов. Одновременно слой воды,

прилегающий к металлу, за счет ионов

металла приобретает положительный

заряд. Разность зарядов на границе

металл – вода обуславливает скачок

потенциала, который в процессе коррозии

изменяется, увеличиваясь от растворения

металла, и уменьшаясь от осаждения ионов

из раствора на металле.

Если количество ионов переходящих в раствор и осаждающихся на металле одинаково, то скорости растворения и осаждения металла равны и процесс коррозии (разрушения металла) не происходит. Этому соответствует равновесный потенциал .

За нулевой потенциал принимают равновесный потенциал водородного иона в водном растворе при концентрации положительных ионов водорода, равной 1 моль ионов + на 1 литр.

Стандартные потенциалы других элементов измерены по отношению к водородному потенциалу.

Металлы, стандартный потенциал которых отрицательный – корродируют в воде, в которой растворен кислород тем активнее, чем отрицательней значение электрохимического потенциала.

Уходящие ионы металла, взаимодействуя с ионами , образуют гидроксиды, нерастворимые в воде, которые называют ржавчиной, а процесс их образования – ржавлением.

Схема ржавления железа:

;

Гидроксид

железа

в

присутствии кислорода, растворенного

в воде, превращается в

. Так как это нерастворимое соединение,

то равновесный потенциал не может быть

достигнут и коррозия будет продолжаться

до полного разрушения.

Так как это нерастворимое соединение,

то равновесный потенциал не может быть

достигнут и коррозия будет продолжаться

до полного разрушения.

В зависимости от структуры коррозия имеет разное проявление: при однородном металле – коррозия происходит равномерно по всей поверхности. При неоднородном металле – коррозия избирательная и называется точечной. Это явление наиболее опасно, так как приводит к быстрой порче всего изделия. Избирательная коррозия создает очаги концентрации напряжений, что содействует разрушению.

Химическая

коррозия может происходить за счет

взаимодействия металла с газовой средой

при отсутствии влаги. Продуктом коррозии

являются оксиды металла. Образуется

пленка на поверхности металла толщиной

в 1…2 периода кристаллической решетки.

Этот слой изолирует металл от кислорода

и препятствует дальнейшему окислению,

защищает от электрохимической коррозии

в воде. При создании коррозионно-стойких

сплавов – сплав должен иметь повышенное

значение электрохимического потенциала

и быть по возможности однофазным.

Классификация коррозионно-стойких сталей и сплавов

Коррозионная стойкость может быть повышена, если содержание углерода свести до минимума, если ввести легирующий элемент, образующий с железом твердые растворы в таком количестве, при котором скачкообразно повысится электродный потенциал сплава.

Важнейшими коррозионно-стойкими техническими сплавами являются нержавеющие стали с повышенным содержанием хрома: хромистые и хромоникелевые. На рис. 20.1 показано влияние количества хрома в железохромистых сплавах на электрохимический потенциал сплава.

Рис 20.1. Влияние хрома на потенциал сплавов

Хромистые стали.

Содержание хрома должно быть не менее 13% (13…18%).

Коррозионная стойкость объясняется образованием на поверхности защитной пленки оксида .

Углерод

в нержавеющих сталях является

нежелательным, так как он обедняет

раствор хромом, связывая его в карбиды,

и способствует получению двухфазного

состояния. Чем ниже содержание углерода,

тем выше коррозионная стойкость

нержавеющих сталей.

Чем ниже содержание углерода,

тем выше коррозионная стойкость

нержавеющих сталей.

Различают стали ферритного класса 08Х13, 12Х17, 08Х25Т, 15Х28. Стали с повышенным содержанием хрома не имеют фазовых превращений в твердом состоянии и поэтому не могут быть подвергнуты закалке. Значительным недостатком ферритных хромистых сталей является повышенная хрупкость из-за крупнокристаллической структуры. Эти стали склонны к межкристаллитной коррозии (по границам зерен) из-за обеднения хромом границ зерен. Для избежания этого вводят небольшое количество титана. Межкристаллитная коррозия обусловлена тем, что часть хрома около границ зерна взаимодействует с углеродом и образует карбиды. Концентрация хрома в твердом растворе у границ становится меньше 13% и сталь приобретает отрицательный потенциал.

Из-за склонности к росту зерна ферритные стали требуют строгих режимов сварки и интенсивного охлаждения зоны сварного шва. Недостатком является и склонность к охрупчиванию при нагреве в интервале температур 450…500oС

Из ферритных сталей изготавливают оборудование азотно-кислотных заводов (емкости, трубы).

Для повышения механических свойств ферритных хромистых сталей в них добавляют 2…3 % никеля. Стали 10Х13Н3, 12Х17Н2 используются для изготовления тяжелонагруженных деталей, работающих в агрессивных средах.

После закалки от температуры 1000oC и отпуска при 700…750oС предел текучести сталей составляет 1000 МПа.

Термическую обработку для ферритных сталей проводят для получения структуры более однородного твердого раствора, что увеличивает коррозионную стойкость.

Стали мартенситного класса 20Х13, 30Х13, 40Х13. После закалки и отпуска при 180…250oС стали 30Х13, 40Х13 имеют твердость 50…60 HRC и используются для изготовления режущего инструмента (хирургического), пружин для работы при температуре 400…450o, предметов домашнего обихода.

Стали аустенитного класса – высоколегированные хромоникелевые стали.

Никель – аустенитообразующий элемент, сильно понижающий критические точки превращения. После охлаждения на воздухе до комнатной температуры имеет структуру аустенита.

Нержавеющие стали аустенитного класса 04Х18Н10, 12Х18Н9Т имеют более высокую коррозионную стойкость, лучшие технологические свойства по сравнению с хромистыми нержавеющими сталями, лучше свариваются. Они сохраняют прочность до более высоких температур, менее склонны к росту зерна при нагреве и не теряют пластичности при низких температурах.

Хромоникелевые стали коррозионностойки в окислительных средах. Основным элементом является хром, никель только повышает коррозионную стойкость.

Для большей гомогенности хромоникелевые стали подвергают закалке с температуры 1050…1100oCв воде. При нагреве происходит растворение карбидов хрома в аустените. Выделение их из аустенита при закалке исключено, так как скорость охлаждения велика. Получают предел прочности = 500…600 МПа, и высокие характеристики пластичности, относительное удлинение = 35…45%.

Упрочняют аустенитные стали холодной пластической деформацией, что вызывает эффект наклепа. Предел текучести при этом может достигнуть значений 1000…1200 МПа, а предел прочности – 1200…1400 МПа.

Для уменьшения дефицитного никеля часть его заменяют марганцем (сталь 40Х14Г14Н3Т) или азотом (сталь 10Х20Н4АГ11).

Аустенитно-ферритные стали 12Х21Н5Т, 08Х22Н6Т являются заменителями хромоникелевых сталей с целью экономии никеля.

Свойства сталей зависят от соотношения ферритной и аустенитной фаз (оптимальные свойства получают при соотношении – Ф:А=1:1 ). Термическая обработка сталей включает закалку от температуры 1100…1150oC и отпуск-старение при температуре 500…750oC.

Аустенитно-ферритные стали не подвержены коррозионному растрескиванию под напряжением: трещины могут возникать только на аустенитных участках, но ферритные участки задерживают их развитие. При комнатных температурах аустенитно-ферритные стали имеют твердость и прочность выше, а пластичность и ударную вязкость ниже, чем стали аустенитного класса.

Кроме нержавеющих сталей в промышленности применяют коррозионно-стойкие сплавы – это сплавы на никелевой основе. Сплавы типа хастеллой содержат до 80 % никеля, другим элементом является молибден в количестве до 15…30 %. Сплавы являются коррозионно-стойкими в особо агрессивных средах (кипящая фосфорная или соляная кислота), обладают высокими механическими свойствами. После термической обработки – закалки и старения при температуре 800oС – сплавы имеют предел прочности МПа, и твердость . Недостатком является склонность к межкристаллической коррозии, поэтому содержание углерода в этих сплавах должно быть минимальным.

Жаростойкость, жаростойкие стали и сплавы.

Жаростойкость (окалиностойкость) – это способность металлов и сплавов сопротивляться газовой коррозии при высоких температурах в течение длительного времени.

Если изделие работает в окислительной газовой среде при температуре 500..550oC без больших нагрузок, то достаточно, чтобы они были только жаростойкими (например, детали нагревательных печей).

Сплавы на основе железа при температурах выше 570oC интенсивно окисляются, так как образующаяся в этих условиях на поверхности металла оксид железа (вюстит) с простой решеткой, имеющей дефицит атомов кислорода (твердый раствор вычитания), не препятствует диффузии кислорода и металла. Происходит интенсивное образование хрупкой окалины.

Рис. 20.2. Влияние хрома на жаростойкость хромистой стали

Для повышения жаростойкости в состав стали вводят элементы, которые образуют с кислородом оксиды с плотным строением кристаллической решетки (хром, кремний, алюминий).

Степень легированости стали, для предотвращения окисления, зависит от температуры. Влияние хрома на жаростойкость хромистой стали показано на рис.20.2.

Чем выше содержание хрома, тем более окалиностойки стали (например, сталь 15Х25Т является окалиностойкой до температуры 1100…1150oC).

Высокой жаростойкостью обладают сильхромы, сплавы на основе никеля – нихромы, стали 08Х17Т, 36Х18Н25С2, 15Х6СЮ.

Жаропрочность, жаропрочные стали и сплавы

Жаропрочность – это способность металла сопротивляться пластической деформации и разрушению при высоких температурах.

Жаропрочные материалы используются для изготовления деталей, работающих при высоких температурах, когда имеет место явление ползучести.

Критериями оценки жаропрочности являются кратковременная и длительная прочности, ползучесть.

Кратковременная прочность определяется с помощью испытаний на растяжение разрывных образцов. Образцы помещают в печь и испытывают при заданной температуре. Обозначают кратковременную прочность =, например 300oС= 300МПа.

Прочность зависит от продолжительности испытаний.

Пределом длительной прочности называется максимальное напряжение , которое вызывает разрушение образца при заданной температуре за определенное время.

Например = 200 МПа, верхний индекс означает температуру испытаний, а нижний – заданную продолжительность испытания в часах. Для котельных установок требуется невысокое значение прочности, но в течение нескольких лет.

Ползучесть – свойство металла медленно пластически деформироваться под действием постоянной нагрузки при постоянной температуре.

При испытаниях образцы помещают в печь с заданной температурой и прикладывают постоянную нагрузку. Измеряют деформацию индикаторами.

При обычной температуре и напряжениях выше предела упругости ползучесть не наблюдается, а при температуре выше 0,6Тпл, когда протекают процессы разупрочнения, и при напряжениях выше предела упругости наблюдается ползучесть.

В зависимости от температуры скорость деформации при постоянной нагрузке выражается кривой состоящей из трех участков (рис. 20.3):

Рис. 20.3. Кривая ползучести

ОА – упругая деформация образца в момент приложения нагрузки;

АВ – участок, соответствующий начальной скорости ползучести;

ВС – участок установившейся скорости ползучести, когда удлинение имеет постоянную скорость.

Если напряжения достаточно велики, то протекает третья стадия (участок СД), связанная с началом разрушения образца (образование шейки).

Для углеродистых сталей ползучесть наблюдается при нагреве выше 400oС.

Предел ползучести – напряжение, которое за определенное время при заданной температуре вызывает заданное суммарное удлинение или заданную скорость деформации .

НапримерМПа, где верхний индекс – температура испытания вoС, первый нижний индекс – заданное суммарное удлинение в процентах, второй – заданная продолжительность испытания в часах.

Классификация жаропрочных сталей и сплавов

В качестве современных жаропрочных материалов можно отметить перлитные, мартенситные и аустенитные жаропрочные стали, никелевые и кобальтоавые жаропрочные сплавы, тугоплавкие металлы.

При температурах до 300oC обычные конструкционные стали имеют высокую прочность, нет необходимости использовать высоколегированные стали.

Для работы в интервале температур 350…500oC применяют легированные стали перлитного, ферритного и мартенситного классов.

Перлитные жаропрочные стали. К этой группе относятся котельные стали и сильхромы. Эти стали применяются для изготовления деталей котельных агрегатов, паровых турбин, двигателей внутреннего сгорания. Стали содержат относительно мало углерода. Легирование сталей хромом, молибденом и ванадием производится для повышения температуры рекристаллизации (марки 12Х1МФ, 20Х3МФ). Используются в закаленном и высокоотпущенном состоянии. Иногда закалку заменяют нормализацией. В результате этого образуются пластинчатые продукты превращения аустенита, которые обеспечивают более высокую жаропрочность. Предел ползучести этих сталей должен обеспечить остаточную деформацию в пределах 1 % за время 10000…100000 ч работы.

Перлитные стали обладают удовлетворительной свариваемостью, поэтому используются для сварных конструкций (например, трубы пароперегревателей).

Для деталей газовых турбин применяют сложнолегированные стали мартенситного класса 12Х2МФСР, 12Х2МФБ, 15Х12ВНМФ. Увеличение содержания хрома повышает жаростойкость сталей. Хром, вольфрам, молибден и ванадий повышают температуру рекристаллизации, образуются карбиды, повышающие прочность после термической обработки. Термическая обработка состоит из закалки от температур выше 1000oС в масле или на воздухе и высокого отпуска при температурах выше температуры эксплуатации.

Для изготовления жаропрочных деталей, не требующих сварки (клапаны двигателей внутреннего сгорания), применяются хромокремнистые стали – сильхромы: 40Х10С2М, 40Х9С2, Х6С.

Жаролрочные свойства растут с увеличением степени легированности. Сильхромы подвергаются закалке от температуры около 1000oС и отпуску при температуре 720…780oС.

При рабочих температурах 500…700oC применяются стали аустенитного класса. Из этих сталей изготавливают клапаны двигателей, лопатки газовых турбин,сопловые аппараты реактивных двигателей и т.д.

Основными жаропрочными аустенитными сталями являются хромоникелевые стали, дополнительно легированные вольфрамом, молибденом, ванадием и другими элементами. Стали содержат 15…20 % хрома и 10…20 % никеля. Обладают жаропрочностью и жаростойкостью, пластичны, хорошо свариваются, но затруднена обработка резанием и давлением, охрупчиваются в интервале температур около 600oС, из-за выделения по границам различных фаз.

По структуре стали подразделяются на две группы:

1. Аустенитные стали с гомогенной структурой 17Х18Н9, 09Х14Н19В2БР1,12Х18Н12Т. Содержание углерода в этих сталях минимальное. Для создания большей однородности аустенита стали подвергаются закалке с 1050…1100oС в воде, затем для стабилизации структуры – отпуску при 750oС.

2. Аустенитные стали с гетерогенной структурой 37Х12Н8Г8МФБ, 10Х11Н20Т3Р.

Термическая обработка сталей включает закалку с 1050…1100oС. После закалки старение при температуре выше эксплуатационной (600…750oС). В процессе выдержки при этих температурах в дисперсном виде выделяются карбиды, карбонитриды, вследствие чего прочность стали повышается.

Детали, работающие при температурах 700…900oC, изготавливают из сплавов на основе никеля и кобальта (например, турбины реактивных двигателей).

Никелевые сплавы преимущественно применяют в деформированном виде. Они содержат более 55 % никеля и минимальное количество углерода (0,06…0,12 %). По жаропрочным свойствам превосходят лучшие жаропрочные стали.

По структуре никелевые сплавы разделяют на гомогенные (нихромы) и гетерогенные (нимоники).

Нихромы. Основой этих сплавов является никель, а основным легирующим элементом – хром (ХН60Ю, ХН78Т).

Нихромы не обладают высокой жаропрочностью, но они очень жаростойки. Их применяют для малонагруженных деталей, работающих в окислительных средах, в том числе и для нагревательных элементов.

Нимоники являются четвертными сплавами никель – хром (около 20 %) – титан (около 2%) – алюминий (около 1 %) (ХН77ТЮ, ХН70МВТЮБ, ХН55ВМТФКЮ). Используются только в термически обработанном состоянии. Термическая обработка состоит из закалки с 1050…1150oС на воздухе и отпуска – старения при 600…800oС.

Увеличение жаропрочности сложнолегированных никелевых сплавов достигается упрочнением твердого раствора введением кобальта, молибдена, вольфрама.

Основными материалами, которые могут работать при температурах выше 900oC (до 2500oС), являются сплавы на основе тугоплавких металлов – вольфрама, молибдена, ниобия и других.

Температуры плавления основных тугоплавких металлов: вольфрам – 3400oС, тантал – 3000oС, молибден – 2640oС, ниобий – 2415oС, хром – 1900oС.

Высокая жаропрочность таких металлов обусловлена большими силами межатомных связей в кристаллической решетке и высокими температурами рекристаллизации.

Наиболее часто применяют сплавы на основе молибдена. В качестве легирующих добавок в сплавы вводят титан, цирконий, ниобий. С целью защиты от окисления проводят силицирование, на поверхности сплавов образуется слой MoSi2 толщиной 0,03…0,04 мм. При температуре 1700oС силицированные детали могут работать 30 часов.

Вольфрам – наиболее тугоплавкий металл. Его используют в качестве легирующего элемента в сталях и сплавах различного назначения, в электротехнике и электронике (нити накала, нагреватели в вакуумных приборах).

В качестве легирующих элементов к вольфраму добавляют молибден, рений, тантал. Сплавы вольфрама с рением сохраняют пластичность до –196oС и имеют предел прочности 150 МПа при температуре 1800oС.

Для сплавов на основе вольфрама характерна низкая жаростойкость, пленки образующихся оксидов превышают объем металла более, чем в три раза, поэтому они растрескиваются и отслаиваются Изготавливают изделия, работающие в вакууме).

Нержавеющие и жаростойкие стали и сплавы, их термическая обработка

Нержавеющие и жаростойкие стали и сплавы, их термическая обработка

Категория:

Черные металлы

Нержавеющие и жаростойкие стали и сплавы, их термическая обработка

Из нее следует, что простейшие и наиболее дешевые стали, например, 2X13 легированы только хромом. Добавление кроме хрома еще и никеля, алюминия и других присадок позволяет получить более качественные, но и более дорогие хро-моникелевые стали аустенитного класса, например 1Х18Н9Т, или переходного аустенито-мартенситного класса, например Х15Н8М2Ю, с высокой коррозионной стойкостью и с повышенными механическими свойствами по сравнению с чисто аустенит-ными сталями.

Легирование хромом и другими элементами дает качественные жаростойкие сплавы и на никелевой основе, например Х20Н75Т.

Наилучшей коррозионной стойкостью обладают однородные твердые растворы. Двух-трех- или многофазные сплавы сопротивляются коррозии хуже. Так, например, наличие свободных карбидов хрома по границам зерен аустенита портит нержавеющую сталь и снижает сопротивление газовой коррозии сталей жаростойких. Сходное влияние оказывают свободные карбиды хрома и в нержавеющих сталях мартенситного класса. Выпадающие карбиды уносят с собой хром из твердого раствора, концентрация хрома в близлежащих участках падает, вследствие чего коррозионная стойкость понижается.

Для перевода карбидов хрома в твердый раствор у (аусте-нит) применяется высокотемпературная закалка, являющаяся после легирования другим важнейшим средством повышения коррозионной стойкости аустенитных и мартенситных сталей.

Введение в стали титана или ниобия повышает коррозионную стойкость, поскольку эти примеси образуют с углеродом прочные карбиды, не давая образоваться карбидам хрома. Выпадение из твердого раствора карбидов титана и ниобия не оказывает большого влияния на коррозионную стойкость, так как концентрация хрома в твердом растворе при этом не изменяется.

Легирующие примеси этой стали скомпонованы так, что мар-тенситная конечная точка лежит ниже комнатной температуры и превращение аустенита в мартенсит протекает в основном при отрицательных температурах.

Закалка этой стали с 950° на воздухе фиксирует при комнатной температуре мягкую и пластичную аустенито-мартенсито-ферритную структуру примерно с 20% феррита. Обработка холодом при —70° в течение 2 часов и последующий отпуск при 500° в течение одного часа разрушает аустенит практически полностью, превращая его в мартенсит с включениями феррита. В этом состоянии сталь имеет очень высокие механические свойства.

Нагартовка со степенью обжатия около 30% с последующей обработкой холодом при -70° в течение 2 часов также сильно упрочняет сталь, приобретающую при такой обработке структуру мартенсита с остаточным аустенитом и вытянутыми зернами феррита.

Эта сталь значительно превосходит прочие нержавеющие стали по характеристикам прочности, длительной прочности и сопротивлению ползучести.

Сплав Х2075НТ на никелевой основе обладает после термообработки структурой аустенитного типа, отличающейся высокой жаростойкостью до 1100°.

Все указанные материалы применяются для приготовления деталей и узлов летательных аппаратов и двигателей, требующих повышенной коррозионной стойкости и жаростойкости (емкости, камеры сгорания и др.) с широким использованием сварки.

Реклама:

Читать далее:

Жаропрочность и жаропрочные материалы

Статьи по теме:

Глава 8.2. Жаростойкие и жаропрочные стали и сплавы

Жаростойкие стали и сплавы. Жаростойкость (окалиностойкость) — это способность металла сопротивляться окислению при высоких температурах. При повышении температуры скорость окисления металлов возрастает. Железо при температурах выше 570 °С образует оксиды FeO, Fe3О 4, Fe2О3, не защищающие поверхность металла от воздействия кислорода.

Окалиностойкость сталей достигается легированием хромом, алюминием или кремнием. Эти элементы образуют на поверхности стали плотные оксиды Cr2О3, Аl2О3, SiО2, затрудняющие окисление.

Образование защитной оксидной пленки обеспечивается только наличием соответствующих легирующих элементов. Поэтому жаростойкость определяется химическим составом стали и не зависит от ее структуры.

Для работы при температурах до 800 °С применяют хромистые стали. Влияние хрома наиболее заметно при содержании 15… 20 % (стали 12X17, 15Х25Т). При более высоких температурах используют хромоникелевые стали (20Х23Н13) и сплавы на основе никеля (ХН45Ю с составом 44…46% №, 15… 17% Сr, 2,9…3,9% А1). Содержание кремния и алюминия не превосходит 4%, при их большем содержании сплавы становятся весьма хрупкими.

Жаростойкие стали и сплавы применяют для изготовления печного оборудования, сопловых аппаратов, деталей газотурбинных установок.

Жаропрочные стали и сплавы. Жаропрочность — это сопротивление металла ползучести и разрушению в области высоких температур при длительной нагрузке. При повышении температуры силы межатомных связей ослабевают и металлы разрушаются при напряжениях более низких, чем при комнатной температуре. Разрушение происходит в результате ползучести.

Жаропрочность характеризует сопротивление материала ползучести. Напомним, что ползучесть развивается при рабочей температуре, превышающей температуру рекристаллизации, и напряжении выше предела текучести (см. подразд. 3.2 и рис. 3.14). Таким образом, жаропрочность тем выше, чем выше температура рекристаллизации Тр, которая, в свою очередь, зависит от температуры плавления металла Тпл:

Тр = αТпл,

где α = 0,3 …0,4 для технически чистых металлов; а = 0,6… 0,8 для сплавов.

Таким образом, повышение жаропрочности достигается применением металлов с высокой температурой плавления (тугоплавких), а также сплавов — за счет увеличения коэффициента а. Высокие значения а (0,6…0,8) характерны для твердых растворов. При этом аустенитные стали и сплавы обладают большей жаропрочностью, чем ферритные, так как температура рекристаллизации выше у сплавов с ГЦК, а не с ОЦК решеткой.700 = 200 МПа означает, что при напряжении 200 МПа и температуре 700 °С разрушение произойдет не ранее, чем через 1000 ч.

В качестве жаропрочных материалов используют:

- стали на основе Feσ для работы при температурах до 600 °С; аустенитные стали на основе Feγ, легированные никелем (около 18 %), для работы при температурах до 850 °С;

- сплавы на основе никеля или железо-никелевые для работы при температурах до 950 °С.

Для работы при температурах около 600 °С и длительности работы 10000… 100000 ч используют низкоуглеродистые стали, в небольших количествах (до 1 %) легированные хромом, молибденом и ванадием (12ХМ, 15ХМ, 12Х1МФ), их используют для деталей котельного оборудования (паропроводы, крепеж и т.п.).

Применяются также стали с содержанием углерода около 0,4 %, легированные хромом и кремнием, — сильхромы (40Х9С2, 40Х10С2М), Их отличительной особенностью является высокое сопротивление окислению, что обеспечивается высоким содержанием хрома и кремния. Сильхромы используют для выпускных клапанов двигателей внутреннего сгорания.

Аустенитные стали (12Х18Н9Т, 08Х18Н10Т) применяют для деталей, работающих при температурах до 850 °С.

Для работы при более высоких температурах применяют сплавы на железоникелевой (ХН35ВТ, содержащий в среднем 15 % Сr, 35% Ni, 3,0% W, 1,3% Ti) или никелевой основе (ХН77ТЮР — 20 % Сr, 2,7 % Ti, до 1,0 % Fe, до 0,4 % Мn, Ni — в основе).

В технике находят применение тугоплавкие металлы с температурой плавления выше, чем у железа (1 539 °С). К ним относятся Nb, Мо, Та, Сr и W с температурами плавления соответственно 2468, 2625, 2996, 1849и3410°С. Поскольку чистые металлы имеют сравнительно низкую жаропрочность (малое значение коэффициента а), то для повышения жаропрочности их легируют элементами, образующими твердые растворы. Все тугоплавкие металлы обладают низкой жаростойкостью, в связи с чем на них наносят защитные покрытия.

Высокотемпературные марки | Аустенитные | Ферритные | Нержавеющая сталь Outokumpu

Высокотемпературные нержавеющие сталиOutokumpu были специально разработаны для температур до 1150 ° C. Эта долговечность была достигнута за счет добавления в сталь нескольких важных легирующих элементов, обеспечивающих превосходные характеристики в широком спектре высокотемпературных применений.

Высокотемпературные аустенитные марки

Высокотемпературные аустенитные стали обычно используются в ряде областей применения, где температура превышает 550 ° C.

Типичные области применения высокотемпературных аустенитных марок:

- Оборудование и компоненты для черной металлургии и других металлургических производств

- машиностроение

- Установки преобразования энергии

- цементная промышленность

Важным фактором при высоких температурах является то, что предел ползучести обычно является основным определяющим фактором. Выбирая правильный материал, вы не только продлеваете срок службы вашего приложения, но также можете выбрать более тонкий материал для общей экономии средств.Это соображение особенно относится к нашим высокотемпературным аустенитным маркам Outokumpu 153 MA ™ и Outokumpu 253 MA®.

Ферритные сорта жаропрочных

Основным легирующим элементом ферритных марок является хром. Его положительное влияние на устойчивость к образованию накипи усиливают кремний и алюминий.

Ферритная сталь марок 4713 и 4724 лучше всего подходит для температур от 550 ° C до 850 ° C. Высоколегированные марки 4736, 4742, 4762 могут применяться при температурах до 1150 ° C, демонстрируя превосходную стойкость к уменьшению воздействия серы и расплавленных металлов.

Благодаря ферритной структуре ферритные стали демонстрируют более низкую прочность при температурах, превышающих 600 ° C, но более устойчивы к термическим ударам, чем высокотемпературные аустенитные нержавеющие стали. При более высокой теплопроводности и меньшем тепловом расширении, чем соответствующие значения для аустенитных сталей, одинаковые термические удары приведут к более низким тепловым напряжениям в ферритном материале. Таким образом, ферриты допускают большие допуски при проектировании и эксплуатации. Высокотемпературные ферритные сорта в основном используются в высокотемпературных средах с сернистой атмосферой и / или при низких растягивающих нагрузках.

Типичные области применения ферритных жаропрочных марок:

- Установки химической, энергетической и металлообрабатывающей промышленности

- Печная техника

Пусть наш опыт будет работать на вас.

Установите флажок «Поиск нержавеющей стали», чтобы просмотреть доступные марки, размеры и отделку поверхности по форме продукта.

Свойства продукта

Аустенитные жаропрочные стали в основном оптимизированы для обеспечения устойчивости к окислению и высокотемпературной коррозии.Однако они также обладают хорошими механическими свойствами, отчасти из-за их аустенитной структуры, а отчасти из-за некоторых используемых нами легирующих элементов.

Высокотемпературные ферритные нержавеющие стали имеют в целом те же механические свойства, что и их аустенитные аналоги при комнатной температуре. Однако при воздействии высоких температур (> 600 ° C) предел ползучести может упасть до четверти от значения, которое аустенитная жаропрочная сталь могла бы показать в тех же условиях.

Свариваемость

Сварка аустенитных жаропрочных марок

Высокотемпературные конструкции часто подвергаются термической усталости из-за колебаний температуры. По этой причине очень важно выполнить сварной шов без зазубрин. Кроме того, важно, чтобы сварные швы имели стойкость к окислению и сопротивление ползучести, совместимые с основным материалом.

Автогенная сварка тонких материалов возможна, если достигается полное проплавление.Следует избегать угловых швов без полного проплавления из-за риска термической усталости. Оптимальная конструкция требует расположения сварных швов в зонах с низкой нагрузкой на производимое оборудование.

Аустенитные марки 4948, 4878 и 153 MA ™

Свариваемость сталей марок 4948, 4878 и 153 MA ™ аналогична характеристикам стали группы Cr-Ni из-за ферритного затвердевания металла шва. Когда сварка MAG выполняется проволокой 21 10 Н, для получения хорошей свариваемости может потребоваться источник питания с импульсным током.

Аустенитные марки 4833, 4828 и 253 MA®

Если высокотемпературная марка 253 MA® будет использоваться в самом высоком температурном диапазоне, следует использовать процессы TIG, плазменной резки или MAG. Для сварки MAG может потребоваться современное импульсное оборудование и использование специальных защитных газов, содержащих Ar, He и O2 / CO2, для обеспечения хорошей стабильности дуги и улучшения текучести.

Аустенитные марки 4845 и 4841

Эти полностью аустенитные стали подвержены горячему растрескиванию, поэтому подвод тепла должен быть ограничен максимумом 1.0 кДж / мм. По этой причине следует избегать ПАВ. Использование наполнителя и основного флюса / покрытия снижает риск горячего растрескивания. При сварке жаропрочных нержавеющих сталей с углеродистыми стали могут применяться присадки 23Cr 12Ni. Наполнитель на основе никеля может быть лучшей альтернативой, если существует высокий риск потери прочности в ЗТВ углеродистой стали. Причина в том, что если углерод в конструкционной стали может диффундировать в низкоуглеродистый металл сварного шва, ЗТВ в углеродистой стали потеряет прочность. Ремонтная сварка открытого и поврежденного высокотемпературного оборудования легко выполняется с помощью MMA.Перед сваркой важно удалить все магнитные области вблизи сварного шва, поскольку они могут содержать хрупкие фазы. Подходящие методы — механическая обработка или шлифование.

Сварка ферритных жаропрочных марок

Эта группа ферритных сталей в основном используется в высокотемпературных средах с сернистой атмосферой и / или низкой растягивающей нагрузкой. У них ограниченная свариваемость, а ЗТВ будет иметь ферритно-мартенситную микроструктуру. Основным легирующим элементом жаропрочных ферритных нержавеющих сталей является хром.Его положительное влияние на устойчивость к образованию накипи усиливают кремний и алюминий. Две низколегированные марки лучше всего подходят для температур от 550 ° C до 850 ° C. Более высоколегированные используются при температурах до 1150 ° C и демонстрируют отличную стойкость к восстановлению серосодержащих сред и расплавленных металлов, например Cu. Легирование алюминием также дает выделения, которые снижают чувствительность к росту зерна во время сварки. По этой причине сталь может производиться и свариваться толщиной более 10 мм.

Ферритные марки 4713, 4724, 4742 и 4762

Для этих марок обычно требуются те же меры предосторожности, что и для углеродистой стали. Для материалов толщиной более 3 мм необходим предварительный нагрев стыка до 200–300 ° C, и температура между проходами должна быть в том же диапазоне. Из-за роста зерна в ЗТВ необходимо минимизировать подвод тепла. Предпочтительны методы сварки в среде защитного газа. В качестве защитного газа следует использовать чистый аргон. Соответствующий присадочный материал отрицательно влияет на пластичность, поэтому аустенитные сварочные материалы, например.г. Обычно используются 18 8 Mn, 23 12 или 25 20. Если сварной шов будет подвергаться воздействию сернистой среды, потребуется наплавка с соответствующим ферритным наполнителем.

Стойкость материала к высокотемпературной коррозии во многих случаях зависит от его способности образовывать защитный оксидный слой. В восстановительной атмосфере, когда такой слой не может быть создан (или сохранен), коррозионная стойкость материала будет определяться содержанием сплава в материале.

Устойчивая сталь— обзор

6.1 Введение

Устойчивые к ползучести стали, используемые в энергетической и нефтехимической промышленности, обычно основаны на низкоуглеродистых низколегированных сталях, легированных соответствующим количеством хрома, молибдена, вольфрама или ванадия. Типичные применения включают сосуды высокого давления, паровые трубы, толстостенные трубы, способные выдерживать высокое давление, парогенерирующее оборудование и оборудование для обработки пара, такое как трубы пароперегревателя, валы ротора паровых турбин и нефтехимические реакторы.

Помимо достаточных механических свойств, дополнительными требованиями являются простота изготовления и стабильность. Стабильность в этом случае требует стойкости к окислению и коррозии, стойкости к графитизации и стабильности микроструктуры, что является предпосылкой сопротивления ползучести.

Неоспоримый факт, что термический КПД при производстве электроэнергии зависит от рабочих температур, поэтому было и остается постоянное стремление найти технологии материалов, которые позволяют более высокие рабочие температуры.Это касается не только таких применений, как турбинные материалы, но и рабочие температуры труб и теплообменников.

До 1920-х годов в зоне впуска пара использовались железоуглеродистые стали с ограничением до температуры 350 ° C и давления около 15 бар (1,5 МПа). Результаты испытаний на растяжение в горячем состоянии использовались для оценки сталей и для проектирования компонентов.

В 1920-х годах стали были разработаны с использованием испытаний на растяжение и краткосрочных испытаний на ползучесть для удовлетворения требований к работе при температуре пара 450 ° C и давлении 35 бар (3.5 МПа). Такие тесты, как испытание скорости ползучести DVM (Deutseher Verband für Materialforschung und -prüfung), были разработаны в Германии. 1 ASMe (Американское общество инженеров-механиков) и AStM (Американское общество испытаний и материалов) предложили тесты для определения пределов деформации ползучести для деформаций 0,01%, 0,1%, 1% и разрыва для периодов времени от 500 до 2000 часов.

Было проведено исследование нескольких сталей с различным содержанием молибдена, хрома, никеля и ванадия. Например, были разработаны сплавы состава Fe-0.15C- (0,3-0,5) Mo мас.%, Fe-0,13C-1Cr-0,5Mo мас.% 2 и Fe-0,1C-2,25Cr-1Mo мас.%. 3 В 1950-х годах для газовых турбин была разработана сталь Fe-Mo-V с составом Fe-0,14C-0,5Mo-0,3 мас.% С повышенным сопротивлением ползучести, а затем она прошла длительные испытания для паровых установок. . Сталь состава Fe-0,25C-1,25Cr-1Mo-0,3 мас.% Также используется с 1950-х годов для использования в роторах турбин, корпусах, болтах и небольших поковках.

Стали с низким содержанием хрома широко используются при температурах ниже 565 ° C, составляя основу как электроэнергетики, так и нефтехимической промышленности с 1960-х годов.Двумя классическими сталями для этих целей являются сплавы Fe-214Cr-1Mo мас.% и Fe-1Cr-Mo-V мас.%. низколегированный состав обычно приводит к бейнитной микроструктуре при охлаждении из аустенита, хотя перед эксплуатацией применяется тяжелый отпуск, поэтому было бы точнее называть эту микроструктуру «сильно отпущенным бейнитом».

Большинство факторов, которые привели к стабильности сталей Ni-Cr-Mo-V и Cr-Mo-V, были установлены к 1970-м годам. Приблизительно в 1980–1995 годах был достигнут прогресс в производстве сверхчистой стали.это позволяет производить стали, практически не подверженные перегреву во время ковки или отпускному охрупчиванию во время эксплуатации, или охрупчиванию из-за ползучести сульфидными частицами, со снижением стоимости <20%. 4

В настоящее время компоненты, работающие при повышенной температуре, используемые в условиях ползучести, обычно проектируются на основе максимально допустимого напряжения в условиях ползучести, которое определяется пределом прочности при ползучести в течение 100 000 часов (11 лет), а иногда и 200. 000–300 000 часов испытаний. это должно соответствовать расчетному сроку службы установки около 20–30 лет.Срок службы может быть уменьшен или увеличен путем осмотра, и, вероятно, потребуется больше знаний о металлургическом состоянии материалов, чтобы оценить безопасный остаточный срок службы.

Abe 5 и другие отметили, что максимальная температура около 565 ° C была достигнута для обычных низколегированных ферритных сталей. Разработаны высокопрочные сплавы с вес.% Fe- (9-12) Cr, способные работать при температурах металла до 650 ° C. В критических компонентах стали обычно подвергаются нагрузкам 15–100 МПа в диапазоне температур 450–600 ° C.Наттинг отметил, что большинство исследователей пришли к выводу, что мало что можно сделать для дальнейшего повышения температуры эксплуатации сталей Ni-Cr-Mo-V и Cr-Mo-V, и исследования были перенесены на сплавы с высоким содержанием хрома. 4

В сталях для электростанций общая тенденция заключалась в том, чтобы стремиться к достижению более высоких температур за счет повышенного легирования хромом. это более высокое содержание хрома приводит к большей стойкости к коррозии и окислению, хотя это потребовало дополнительных добавок сплава для предотвращения образования чрезмерной доли дельта-феррита.высокое общее содержание сплава увеличивает прокаливаемость, так что при охлаждении образуется мартенсит.

Основным преимуществом высоколегированных сталей является стойкость к коррозии и окислению, достигаемая за счет образования защитного оксидного слоя. Кажется, что в конструкции мало внимания уделяется микроструктуре, которая образуется при охлаждении. Представляется возможным, что в будущем можно будет разработать стали с улучшенными характеристиками ползучести за счет использования различных фазовых превращений для обеспечения лучшего контроля конечной микроструктуры.Мартенситные стали не обязательно обладают лучшими характеристиками ползучести, как было продемонстрировано, например, Bhadeshia 6 , который сравнил предел прочности при ползучести бейнитной стали Fe-214Cr-1Mo мас.% С мартенситным Fe-9Cr-1Mo мас.% При идентичной термообработке. , как показано на рис. 6.1. Соответствующие диаграммы превращений время – температура представлены на рис. 6.2. Было показано, что улучшение свойств ползучести коммерческих мартенситных сталей может быть связано с дальнейшей модификацией этих сплавов с использованием ниобия, ванадия, кобальта или вольфрама.

6.1. Сравнение сопротивления ползучести бейнитного 2¼ Cr1Mo мас.% С мартенситным 9Cr1Mo мас.% При идентичных термообработках, по Бхадешии [6].

6.2. Расчетные диаграммы TTT для (A) 0,15C-0,25Si-0,5Mn-1Mo-2,3Cr мас.%, (B) 4,3Cr и (C) 9,3Cr мас.%. 6

Как указано выше, окончательной термообработкой сталей является отпуск или старение в диапазоне температур 500–650 ° C. Это полезно для свойств ползучести, стабилизации микроструктуры за счет более точного приближения к равновесной микроструктуре перед эксплуатацией.Используемая микроструктура представляет собой отпущенный мартенсит или отпущенный бейнит. Было высказано предположение, что мартенситная микроструктура может позволить выделение более многочисленных и более мелких частиц карбида из-за более высокой плотности дефектов. Это обеспечит более высокую начальную прочность и может привести к лучшему сопротивлению ползучести в некоторых температурных режимах, а более крупное распределение карбидов по-прежнему может быть достигнуто за счет более длительных отпусков. Бейкер и Наттинг [7] рассмотрели выделение карбида из двух различных исходных микроструктур в мас.% Fe-214Cr-1Mo.Эксперименты по изотермическому превращению продемонстрировали лишь небольшую разницу в выделении карбидов в интересующем температурном диапазоне (500–650 ° C) для достижения сопротивления ползучести.

Типичные диапазоны спецификаций жаропрочных сталей, обычно используемых на электростанциях, показаны в таблице 6.1.

Таблица 6.1. Типовые диапазоны спецификаций жаропрочных сталей. Концентрация серы обычно находится в диапазоне 0,005–0,02 мас.%, А фосфора 0,005–0,025 мас.%

| мас.% | C | Si | Mn | Ni | Mo | Cr | V | Прочие | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 14CrMoV | 0.15 | 0,25 | 0,5 | 0,05 | 0,5 | 0,3 | 0,25 | ||||||||||

| Диапазон | & lt; 0,18 | 0,1–0,6 | 0,4–0,65 | 0,45–0,65 | 0,25–0,35 | 0,2–0,3 | |||||||||||

| 1CrMoV | 0,25 | 0,12 1,1 | 0,35 | ||||||||||||||

| Диапазон | 0.24–0,31 | 0,17–0,27 | 0,74–0,81 | 0,6–0,76 | 0,65–1,08 | 0,98–1,15 | 0,27–0,36 | ||||||||||

| 214Cr1 | 0,1 | 1,0 | 2,3 | 0,0– | |||||||||||||

| Диапазон | & lt; 0,16 | & lt; 0,05 | 0,3–0,6 | — | 0,9–1,1 | 2–2,5 | — | ||||||||||

| Mod214Cr1Mo | 0.1 | 0,05 | 0,5 | 0,16 | 1,0 | 2,3 | 0,25 | 0,03Ti, 0,0024B | |||||||||

| 3Cr112Mo | 0,1 | 9017 | 0,1 | ||||||||||||||

| Диапазон | & lt; 0,16 | & lt; 0,5 | 0,3–0,6 | — | 0,45–0,65 | 4–6 | — | ||||||||||

| 312NiCrMoV | 0.24 | 0,01 | 0,2 | 3,5 | 0,45 | 1,7 | 0,1 | ||||||||||

| Диапазон | & lt; 0,29 | & lt; 0,11 | 0,2–0,6 | 3,25–4 | 0,25–0,6 | 1,25–2 | 0,05–0,15 | ||||||||||

| 9Cr1Mo | 0,1 | 0,6 | 0,4 | — | |||||||||||||

| Диапазон | & lt; 0.15 | 0,25–1 | 0,3–0,6 | — | 0,9–1,1 | 8–10 | — | ||||||||||

| Mod 9Cr1Mo | 0,1 | 0,35 | 0,35 | 8,75 | 0,22 | 0,08Nb, 0,05 N | |||||||||||

| Диапазон | 0,08–0,12 | 0,2–0,5 | 0,3–0,6 | & lt; 0,2 | 0,85–1,05 | 8–9,5 | 0,18–0,25 | 0.06–0,1Nb, 0,03–0,07 N, & lt; 0,04Al | |||||||||

| 9Cr12MoWV | 0,11 | 0,04 | 0,45 | 0,05 | 0,5 | 9 | 0,2 | 1,84 W, 0,07Nb | & lt; 0,5 | 0,3–0,6 | & lt; 0,4 | 0,3–0,6 | 8–9,5 | 0,15–0,25 | 0,03–0,1 Nb, 0,03–0,09 N, & lt; 0,04Al | ||

| 12CrMoV | 0.2 | 0,25 | 0,5 | 0,5 | 1 | 11,25 | 0,3 | 0,35 W | |||||||||

| Диапазон | 0,17–0,23 | & lt; 0,5 | & lt; 1 | 0,3–0,8 | 0,8–1,2 | 10–12,5 | 0,25–0,35 | & lt; 0,7 Вт | |||||||||

| 12CrMoVNb | 0,15 | 0,2 | 0,8 | 0,75 | 0,55 | 11,5 | 0.28 | 0,3Nb, 0,06 N |

Жаропрочная сталь, жаропрочные стали, производители жаропрочных сталей

Если вам нужна морская жаропрочная стальная плита в Сингапур , жаропрочная стальная плита в Индонезия или плита для сосуда высокого давления в Саудовская Аравия , у нас есть плавучий запас в 800 тонн стальных листов и логистические навыки для доставки что вы хотите, когда вам это нужно.

На нашем складе / складе в Каламболи, Нави Мумбаи, Махараштра, ИНДИЯ Стальные пластины доступны в широком диапазоне специальных марок металлов, таких как марганцевая сталь , легированная сталь и нержавеющая сталь в различных спецификациях. Все запасы стальных листов соответствуют стандартам ASME, ASTM, EN и API . Стальные листы всегда доступны в излишках до 15 метров в длину, 4 метра в ширину и 300 миллиметров в толщину. Мы можем предложить решение практически любой проблемы с поставщиками стальных листов.

R-Pipe Overseas является единственным поставщиком жаропрочных стальных пластин, Hardox 400, стальных пластин Abrex 400, износостойкой стали, Sailhard Tiscral Las 07 Plate, Ar 400 Plate, High Marganese Plate, Hardfield марганцевых пластин, Welten 780E Plate в Индии, которая доставила стальной лист в Саудовскую Аравию за 3 дня, в Шри-Ланку за 2 дня, в Сингапур за 12 дней, в Кувейт за 5 дней, в Объединенные Арабские Эмираты за 3 дня, в Японию за 10 дней, в Катар за 4 дня, в Индонезию за 7 дней и на Тайвань за 5 дней.Короче говоря, R Pipe за рубежом доказал, что мы единственные, кто может поставлять стальные пластины в страны Персидского залива и Азии в минимальные сроки, Итак, если вы хотите купить жаропрочные стальные пластины у надежных поставщиков, а стальные пластины — самые специальные в Индии. , проверьте наше бесплатное предложение с минимальным временем доставки в вашу страну, которое вы получите в течение часа.

Листы из жаропрочной стали

Термостойкая сталь относится к стали, которая способна противостоять образованию окалины при температуре выше 500 ° C.Марки жаропрочных сталей не подвергаются механическому воздействию благодаря своему окисленному слою, который создается в процессе проявления, когда сталь подвергается щадящим и сильным окислительным условиям при повышенных температурах.

Эта сталь обладает адгезией, а ее интенсивные оксидные слои обеспечивают термостойкость материала. Он способен поддерживать процессы при постоянном или нерегулярном воздействии рабочих температур, в результате которых температура металла превышает 650 ° C.Термостойкость стали зависит от содержания в ней хрома, кремния и алюминия.

Жаростойкие стали можно классифицировать на основе их микроструктуры следующим образом:

| Классификация жаропрочных сталей | Важнейшие марки стали | Недвижимость | Сферы применения |

|---|---|---|---|

| Ферритная, ферритно-мартенситная, маренситная жаропрочная сталь | Wnr.1.4724 Wnr. 1.4742 Wnr. 1,4762 |

|

|

| Сталь аустенитная жаропрочная | Wnr. 1.4828 Wnr. 1.4841 Wnr. 1,4845 |

|

|

Жаропрочная сталь

Благодаря более высокой стойкости к химическому и механическому разрушению при повышенных температурах, жаропрочные стали широко востребованы на рынке.Благодаря своим характеристикам, таким как коррозионная стойкость, стойкость к окислению, водородная хрупкость и сопротивление ползучести, они являются идеальным выбором для высокотемпературных рабочих сред.

Сталь классифицируется по микроструктуре, которая может быть ферритно-аустенитной (дуплексной), ферритной, аустенитной и мартенситной. Структура марки стали определяется ее химическим составом.

Жаропрочные стали

| Классификация нержавеющей стали | Марки стали | Недвижимость | Сферы применения |

|---|---|---|---|

| Ферритная нержавеющая сталь | Wnr.1,4000 Wnr. 1,4016 Wnr. 1,4512 Wnr. 1,4113 пр. |

|

|

| Мартенситная нержавеющая сталь | Wnr.1,4006 Wnr. 1,4021 Wnr. 1,4028 Wnr. 1,4057 Wnr. 1,4034 пр. |

|

|

| Аустенитная нержавеющая сталь | Wnr. 1.4301 Wnr. 1.4305� Wnr. 1,4306 Wnr. 1,4541 Wnr. 1.4571 пр. |

|

|

| Аустенитно-ферритная (дуплексная) нержавеющая сталь | Wnr. 1.4460 Wnr. 1,4462 |

|

|

Наши партнеры по продажам доступны в следующих странах:

Индия, Объединенные Арабские Эмираты, Канада, Ангола, Аргентина, Австрия, Перу, Чили, Испания, Франция, Великобритания, Индонезия, Израиль, Кувейт, Мексика, Малайзия, Нигерия, Сербия, Сингапур, Тайвань, Чили, Бразилия, Колумбия, Гана, Дания, Польша, Коста-Рика, Египет, Ирак, Иордания, Южная Корея, Польша, Азербайджан, Пакистан, Казахстан, Шри-Ланка, Литва, Норвегия, Оман, Филиппины, Саудовская Аравия, Бангладеш, США, Катар, Россия, Вьетнам , Южная Африка, Нигерия, Мексика, Турция, Венгрия, Алжир, Беларусь, Бельгия, Бутан, Ливан, Марокко, Монголия, Боливия, Болгария, Австралия, Афганистан, Бахрейн, Хорватия, Венесуэла, Эквадор, Нидерланды, Чешская Республика, Эстония, Финляндия , Греция, Италия, Япония, Ливия, Румыния, Таиланд, Тринидад и Тобаго, Тунис, Украина, Йемен, Гонконг, Габон, Китай, Португалия, Швейцария, Новая Зеландия, Швеция, Словакия, Кения

Наши дилеры и дистрибьюторы доступны в следующих городах:

Мумбаи, Пимпри-Чинчвад, Вадодара, Калькутта, Гургаон, Ченнаи, Сурат, Дубай, Сеул, Хайдарабад, Сингапур, Абу-Даби, Ахмедабад, Нью-Дели, Бангалор, Тегеран, Калгари, Нойда, Эр-Рияд, Лондон, Куала-Лумпур, Рио Жанейро, Даммам, Коимбатур, Джакарта, Стамбул, Бангкок, Кувейт, Шарджа, Маскат, Эдмонтон, Пусан, Бхопал, Ульсан, Фаридабад, Хьюстон, Джидда, Абердин, Каир, Кодже-си, Перт, Сантьяго, Чандигарн, Индор , Мадрид, Тан, Нави Мумбаи, Пуна, Ла Виктория, Богота, Лахор, Лос-Анджелес, Алжир, Чиода, Анкара, Хошимин, Торонто, Гонконг, Раджкот, Брисбен, Петалинг-Джая, Эрнакулам, Секундерабад, Кимхэ-си , Аль-Джубайль, Порт-оф-Спейн, Тируванантапурам, Милан, Лудхиана, Москва, Даллас, Харьяна, Коломбо, Атырау, Лагос, Ханой, Ховра, Сидней, Ахваз, Мехико, Доха, Карачи, Нью-Йорк, Каракас, Вунгтау , Al Khobar, Manama, Montreal, Granada, Courbevoie, Visakhapatnam

(PDF) Термостойкие стали, эволюция микроструктуры и оценка срока службы на электростанциях

Тепловые электростанции

224

[23] Y.Хосой, Н. Вэйд, С. Кунимицу, Т. Урита. J Nucl Mater 1986, 461 141.

[24] Л. Корчакова, Дж. Холд, М. А.Дж. Somers. Характеристика материалов, 2001, 47, 111.

[25] R.U. Хусеманн, В. Бендик, К. Хаарманн. Новый материал 7CrMoVtiB10-10 (T24)

для водяных стенок котла. PWR-Vol. 34, 1999 Совместная конференция по энергетике, т. 2.

Нью-Йорк: ASME; 1999. стр. 633–40.

[26] Дж. Арндт, К. Хаарманн, Г. Коттманн, Дж. К. Вайллант, В. Бендик, Ф. Дешайес.Книга

T23 / T24 — новые марки для водяных стенок и пароперегревателей. Vallourec &

ТрубкиMannesmann; 1998

[27] В. Бендик, Дж. Габрел, Б. Хан, Б. Ванденберге. Новые низколегированные жаропрочные ферритные стали

T / P23 и T / P24 для применения на электростанциях Международный журнал

Сосуды под давлением и трубопроводы, 2007, 84, 13.

[28] В.К. Sikka, R.L. Klueh, P.J. Maziasz, et al. Механические свойства новых марок сплавов Fe–

3Cr – W.Amer Soc Mech Eng Трубопроводы для сосудов под давлением, 2004, 476: 97.

[29] М. Игараши. Сталь 2.25Cr – 1.6W – V – Nb. Ползучесть жаропрочных сталей и суперсплавов

. В: Yagi K, Merkling G, Kern TU, Irie H, Warlimont W., редакторы.

Численные данные Ландольта – Борнштейна и функциональные взаимосвязи в науке и

Технология, Группа VIII: Передовые материалы и технологии, том 2. Берлин,

Гейдельберг, Нью-Йорк: Springer-Verlag; 2004. С. 74–83.

[30] Дж.Ю, К.Дж. МакМахон, Металл. Trans., 1980,11A, 277.

[31] S.-H. Сун, Х. Чжуан, Дж. Ву, L.-Q. Вэн, З.-Х. Юань, Т.-Х. Си. Зависимость температуры перехода из пластичного материала

в хрупкое от сегрегации границ зерен фосфора для стали

2.25Cr1Mo. Материаловедение и инженерия A, 2008, 486, 433 ..

[32] J.D. Robson, H.K.D.H. Бхадешия. Моделирование последовательностей выпадения осадков в стали для электростанций.

Часть 1: Кинетическая теория. Материаловедение и технологии 1997, 13: стр.631 — 639.

[33] Сингх Р., Сингх С. Р. Исследование оставшегося срока ползучести магистральных паропроводов Cr-Mo-V,

Int. J. Pres. Вес. & Трубопровод 73 1997, 89–95.

[34] Н. Фудзита, H.K.D.H. Бхадешия. Моделирование одновременной последовательности карбидов сплава в стали

электростанций ISIJ International, 2002, 42 (7), 760.

[35] А. Балтушникас, Р. Левинскас, И. Лукоштуте. Кинетика карбидообразования при старении перлитной стали 12Х1МФ

. Матер.Наук, 2007, 13 (4), 286-292.

[36] J.D. Robson, H.K.D.H. Бхадешия. Кинетика осаждения в стали для электростанций

Calphad, 1996, 20 (4), 447.

[37] T. Fujita. Достижения в области жаропрочных сталей с содержанием 9–12% Cr для электростанций. В: Viswanathan R,

Bakker WT, Parker JD, редакторы. Труды 3-й конференции по достижениям в технологии материалов

для электростанций, работающих на ископаемом топливе. Лондон (Великобритания): Институт материалов

; 2001. с. 33–65.

[38] К.Х. Мэйор, У. Бендик, Р. У. Хусеманн, Т. Керн и Р. Б. Скарлин, Новые материалы для

Повышение эффективности тепловых электростанций, работающих на ископаемых месторождениях, 1988 г. Joint

Power Generation Conf., PWR-Vol.33, Vol.2, ASME 1988, в Балтиморе, США

[39] Сталь Super 12 Cr, обновление, Climax Molybdenum Company, M571 782 15M, New

York , 1983.

[40] В. Водарек и А. Странг. Влияние никеля на процессы осаждения. В стали 12CrMoV

при ползучести при 550 ℃.Scripta Materialia, 1998, 38 (1), 101–106.

[41] П. Дж. Гробнер, У. К. Хейгель, Влияние молибдена на высокотемпературные свойства

хромистых сталей. Металл., 1980, 11А, 633-642.

[42] М. Огами, Х. Мимура, Х. Наои, Т. Фудзита, в: Труды пятой международной конференции

по ползучести материалов, 1992, стр. 69.

[43] А. Иседа, Ю. Савараги, С. Като, Ф. Масуяма, в: Труды Пятой Международной конференции

по ползучести материалов, 1992, с.389.

X10CrAl13, 1.4724, X10CrAlSi13 — жаропрочная сталь

Ферритная жаропрочная сталь X10CrAlSi13, X10CrAl13, 1.4724, стойкая до 850 ℃ согласно EN 10095, SEW 470.

| Стандартный | Марка стали | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 4 907 | Mn: | Si: | P: | S: | Cr: | Ni: | Al: | |||||||||

| PN | h23JS | 12 | <0,8 | 1,0 — 1,3 | <0,04 | <0,03 | 12,0 — 14,0 | <0,5 | 0,8 — 1,1 | |||||||

| EN | X10Cr10Cr10CrAlSr — 1,4724 | |||||||||||||||

| <0,12 | <1,0 | 0,7 — 1,4 | <0,04 | <0,015 | 12,0 — 14,0 | — | 0.7 — 1,2 | |||||||||

| SEW | X10CrAl13 — X 10 CrAl 13 | |||||||||||||||

| <0,12 | <1,0 | 0,7 — 1,4 | <0,04 | 148 | 12179 12179 —0,7 — 1,2 | |||||||||||

| UNI | X10CrAl12 — X 10 CrAl 12 | |||||||||||||||

| <0,12 | <0,6 | 1.5 — 2,0 | <0,04 | <0,03 | 11,0 — 13,0 | — | 1,1 — 1,3 | |||||||||

| AF | Z13C13 — Z 13 C 13 | |||||||||||||||

| 0,1 <1,0 | <0,75 | <0,04 | <0,015 | 12,0 — 13,5 | — | — | ||||||||||

| ГОСТ | 10Х13СЮ | |||||||||||||||

| <0,8 | 1,2 — 2,0 | <0,03 | <0,025 | 12,0 — 14,0 | — | 1,0 — 1,8 | ||||||||||

X10CrAl13, 1.475824 9 — Описание и теплоустойчивость ферритная сталь с содержанием хрома 13% с добавкой алюминия и стойкостью к 950C на воздухе. Материал показывает удовлетворительную стойкость к восстановительным газам, содержащим соединения серы ниже 850 ° C. Это экономичная альтернатива жаропрочным никель-аустенитным нержавеющим сталям, особенно с точки зрения механической обработки и компонентов, работающих при низких нагрузках.Он характеризуется низким сопротивлением при работе в азотирующей, карбонитрирующей и науглероживающей средах. Мацерация температурного порога> 950 ° C приводит к росту зерен структуры, что даже вызывает необратимую хрупкость материала даже после охлаждения деталей. Ферритная структура X10CrAl13 значительно ограничивает пластичность, ударопрочность и прочностные свойства продукта. Из-за трудностей, связанных с холодной штамповкой, формование следует проводить при повышенных температурах 100-350 ° C с поперечным сечением до 6 мм.Более высокие деформации и толщины должны формироваться при температуре 700-850С. диапазон. Сталь имеет меньший размер зерна, чем у разновидностей с добавлением 17-18% хрома.

Наиболее часто используемый метод дуговой сварки требует прихватывания кромок, оставляя щель большего размера, чем в случае углеродистой стали. Материалы толщиной более 3 мм следует сваривать с обеих сторон с чередованием слоев внахлест в противоположных направлениях. Сварка требует медленного нагрева до 100-200С газовой горелкой с мягким пламенем.Для сварки используются электроды с 13% Cr и 25% Cr + 18% Ni. После сварки изделие требует отжига. Сталь проявляет высокую хрупкость после длительной эксплуатации при высоких температурах.

Породы, используемые для производства деталей печей, реакторов, аппаратов в промышленности синтетических волокон, вакуумных камер, опор для нагревателей, горелок, деталей из пластификаторов, реакторов, деталей паровых котлов, направляющих, колпаков, труб для промышленных печей, деталей горелок и сажеобдувок.

Механические свойства X10CrAlSi13, X10CrAl13, 1.4724 в + состоянии

- Предел прочности, R м : 450 — 650 МПа

- Предел текучести, R e :> 250 МПа

- Относительное удлинение, A:> 13%

- Твердость: <192 HB

- Модуль упругости, E = 206 ГПа

- Теплоемкость, c p = 500 Дж * кг -1 * K -1

- Теплопроводность, λ = 21 Вт * м -1 * К -1

- Удельное сопротивление, Ом: 0,75 мкОм * м

- Коэффициент линейного расширения, α: 10.5 — 12,5 * 10 -6 K -1

Термостойкость и механические свойства при повышенных температурах h23JS, X10CrAl13, X10CrAlSi13, 1.4724

| Свойства (МПа) Температура (МПа) | C )|||||||

|---|---|---|---|---|---|---|---|

| 600 | 700 | 800 | 900 | ||||

| Сопротивление ползучести, R z / 10000 | 29 | 8 | 1 | 5||||

| Сопротивление ползучести, R z / 100000 | 13,2 | 3,7 | 1,3 | 0,6 | |||

| Предел ползучести, R 1/1000 13 | 4 | 1,5 | |||||

Термическая и пластическая обработка X10CrAl13, X10CrAlSi13, 1.4724

- Прокатка и ковка при температуре 1100-800 ℃

- Отжиг + A при 800-860 ℃ вода или воздух

Из вышеперечисленных марок мы поставляем:

Прочие обозначения и эквиваленты:

h23JS, X10CrAlSi13, X 10 CrAlSi 13, X10CrAl13, X10 CrAl13, X 10 CrAl13 X 10 CrAl 12, 1.4724, Z13C13, Z 13 C 13, 1Cr19Al3, X10CrSiAl13, X 10 CrSiAl 13, CSN 17125, 10Х13СЮ, 10Ч23СЮ, 10х23СЮ, 10Х23СЮ.

Какой диапазон температур для нержавеющей стали 304, 316 и 330?

Многие клиенты Marlin Steel используют производственные процессы, связанные с высокими температурами. От стерилизации деталей до термообработки определенных сплавов, существует множество применений, которые могут потребовать, чтобы корзина для очистки нестандартных деталей выдерживала температуры, превышающие 1000 ° F.

Из-за этого многие клиенты Marlin задают следующий вопрос: «Каков диапазон температур (укажите здесь указанный стальной сплав)?»

Что ж, ответ зависит от нескольких факторов, в том числе:

- Используемый конкретный стальной сплав.

- Вес загрузки корзины / контейнера.

- Любые химические вещества, которые могут присутствовать.

- Время, в течение которого сплав подвергается воздействию заданной температуры.

Просто перечислю несколько потенциальных факторов, которые могут повлиять на характеристики стального сплава, подвергающегося воздействию высоких температур.

Например, предположим, что у вас есть контейнер из простой стали, в котором вы проходите процесс, в котором температура достигнет 1000 ° F. При такой температуре сталь теряет свою прочность на разрыв, становясь лишь в пятую часть прочнее, чем при комнатной температуре.

Итак, если в корзину нужно загрузить 50 фунтов. деталей / материалов и имел емкость 100 фунтов. обычно корзина не работает. Это потому, что корзина теперь будет иметь максимальный вес в 20 фунтов.при 1000 ° F.

Другой проблемой может быть тепловое расширение металла. Когда металлы нагреваются, они могут расширяться, что приводит к потере их формы, разрушая аккуратно собранные нестандартные формы из проволоки и листового металла.

Имея это в виду, каковы температурные диапазоны различных сплавов нержавеющей стали, таких как марки 304, 316 и 330?

Температурные допуски для нержавеющей стали марки 304Одним из ключевых свойств любого сплава нержавеющей стали является его стойкость к окислению.Высокие температуры могут снизить стойкость стальных сплавов к окислению, привести к их ржавлению и ослабить их структурную целостность.

По заявлению AZO Materials, нержавеющая сталь марки 304 обладает «хорошей стойкостью к окислению при периодической эксплуатации до 870 ° C и при непрерывной эксплуатации до 925 ° C». Однако они предупреждают, что «не рекомендуется непрерывное использование 304 в диапазоне 425-860 ° C, если важна последующая водная коррозионная стойкость».

Другими словами, вы можете подвергать легированную сталь марки 304 воздействию температур до 1598 ° F в течение коротких периодов времени без вредного воздействия и в течение продолжительных периодов времени при температурах до 1697 ° F.Однако это может снизить коррозионную стойкость металла, делая его более восприимчивым к коррозионным повреждениям от воздействия влаги.