Как осуществляется закалка и отпуск стали

Закалка и отпуск стали проводятся с целью придания сплаву максимальной твердости, прочности и упругости. Обработанный металл обладают лучшими свойствами, чем обыкновенный материал, лучше переносит работу в неблагоприятных условиях и в агрессивных средах. Основной способ закалки состоит в нагревании стали до определенной температуры и поддержании достигнутого уровня в течение установленного времени, а затем резком охлаждении материала. Это позволяет подготовить металл к последующей эксплуатации.

Структура стали после закалки приобретает аустенитный вид. Это означает, что атомы углерода внедряются в кристаллическую решетку железа, что придает сплаву максимальную устойчивость связей и, как следствие, повышенную прочность на износ. Такой способ обработки является одним из самых дешевых методов продления эксплуатационного цикла использования стальных изделий. Он не требует применения дорогостоящих материалов, которые внедряют в сплав для улучшения физических и химических свойств.

Закалка стали производится на том же оборудовании, что и выплавка, поэтому нет необходимости в покупке новых производственных линий или открытии дополнительных заводов. Этот метод был открыт человечеством еще в древние времена. Кузнецы, изготавливая различные изделия, нагревали их при помощи простейших плавильных печей, а затем резко опускали в емкость с холодной водой. Это делало продукцию намного прочнее. Современные виды закалки стали сделали огромный скачок в плане технологий, но суть осталась прежней.

Режимы закалки сталей

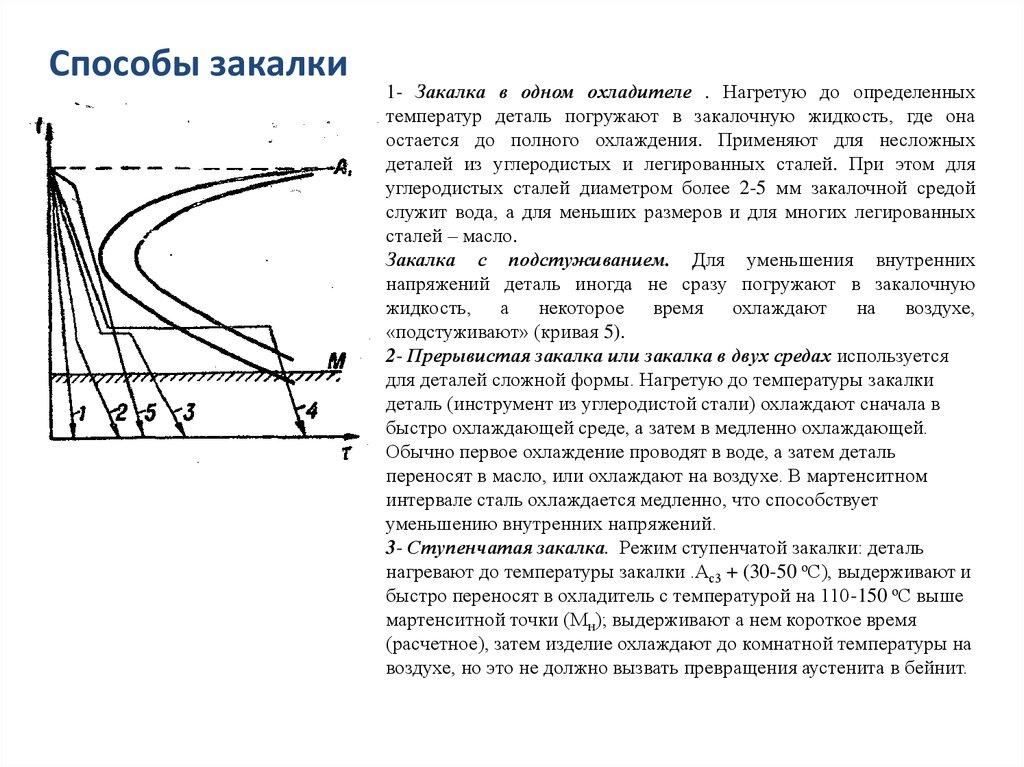

Существует несколько режимов закалки сталей. Каждый режим используется для обработки металла под конкретную отрасль производства. Все способы имеют свои достоинства и недостатки, и на текущий момент нет какого-либо универсального метода, лишенного слабых сторон. Поэтому рассмотрим все варианты. Первый подразумевает закалку углеродистой стали с применением одного охладителя. Это самый простой способ, так как не требует соблюдения каких-либо особых условий.

Второй метод подразумевает охлаждение металла в двух разных средах. Сначала нагретую сталь кладут в воду, где охлаждают до 300 градусов по Цельсию, а затем переносят в масло, где она проходит окончательное охлаждение. Это позволяет значительно снизить напряжение, но метод имеет сложную реализацию, так как трудно рассчитать, когда именно необходимо менять среду охлаждения.

Ступенчатая закалка применяется для небольших предметов. Она делается в несколько этапов. На первом горячее изделие помещают в расплав солей или металлов, который имеет температуру на 50 градусов выше точки начала мартенситного превращения. А когда температуры сплава и среды уравняются, сталь переносят в воду, где она окончательно остывает. Этот метод дает очень хорошие результаты, но требует дополнительных затрат на создание технологических условий.

Изотермическая закалка также подразумевает использование в качестве охлаждающей среды не воды или масла, а расплава солей или щелочей. Но в отличие от предыдущего метода здесь материал проходит полный цикл охлаждения в расплаве. Твердость стали после закалки такого типа является наивысшей, так как аустенит переходит в состояние цементита. Это означает, что атомы углерода еще более глубоко внедряются в структуру железа, создавая очень прочные межмолекулярные связи.

Последний способ — закалка с самоотпуском. Он подразумевает, что нагретую деталь помещают в охлаждающую среду, но не дают ей полностью остыть. Изделие вынимают из охладителя, вследствие чего поверхность снова нагревается за счет сохраненной внутренней теплоты. Такой способ позволяет получать особый вид стали, который сочетает твердость на поверхности и вязкость внутри. Все перечисленные режимы закалки стали используются в равной мере в зависимости от необходимости.

Частичная закалка стали

Также существуют методы частичной закалки одного изделия, когда определенная часть должна быть тверже остального металла. В частности такой обработке подвергается лезвие катаны и многих других режущих инструментов. Для правильной закалки очень важным условием является соблюдение правильного температурного режима на всех технологических этапах. Его выбор зависит от марки обрабатываемой стали и процентном соотношении различных примесей в сплаве.

В частности такой обработке подвергается лезвие катаны и многих других режущих инструментов. Для правильной закалки очень важным условием является соблюдение правильного температурного режима на всех технологических этапах. Его выбор зависит от марки обрабатываемой стали и процентном соотношении различных примесей в сплаве.

Температура закалки стали должна быть на 30-50 градусов выше точки мартенситного превращения. Такой уровень позволяет достичь оптимальной активности атомов углерода, которые начинают перемещаться и внедряться в железо на межмолекулярном уровне. Быстрое охлаждение используется, чтобы сохранить этот эффект, так как при постепенной потере температуры углерод постепенно возвращается в исходное состояние и закалка не сохраняется.

Кроме перечисленных режимов существуют также отдельные виды обработки. Один из них — это поверхностная закалка стали. Она подразумевает обработку лишь верхних слоев металла без манипуляций с внутренним строением. Технология абсолютно идентична полной закалке, но необходимость нагрева лишь поверхностного слоя заставляет корректировать способы.

Технология абсолютно идентична полной закалке, но необходимость нагрева лишь поверхностного слоя заставляет корректировать способы.

Способы повехностной закалки стали

Существует 4 основных метода поверхностной закалки: с индукционным нагревом при помощи высокочастотного тока, с электроконтактным нагревом, с нагревом при помощи газопламенных горелок и закалку при помощи использования электролитического раствора. Для обработки мелких деталей зачастую используют последний метод.

Для средних изделий применяются первые два, а для крупногабаритных элементов лучше всего подходит нагрев при помощи газовых горелок. Для охлаждения используют те же жидкости, что и при полной закалке. В редких случаях, для особо крупных конструкций применяются газовые холодильные установки. И последний вид обработки называется неполной закалкой стали. Он подразумевает медленное охлаждение нагретого материала, в результате чего часть атомов углерода успевают покинуть молекулярную сетку железа и вернуться к нормальному состоянию.

Таким образом, образуется частично закаленный металл. Такой тип обработки применяется, когда необходимо специально оставить в структуре материала слабые места. Этот подход используется в автомобильной промышленности для создания так называемой контролируемой деформации при аварии. Он разработан специально для уменьшения травматизма пассажиров и снижения количества смертельных случаев.

Способы и режимы закалки и отпуска стали

Термическая обработка сталей – одна из самых важных операций в машиностроении, от правильного проведения которой зависит качество выпускаемой продукции. Закалка и отпуск сталей являются одними из разнообразных видов термообработки металлов.

Тепловое воздействие на металл меняет его свойства и структуру. Это позволяет повысить механические свойства материала, долговечность и надежность изделий, а также уменьшить размеры и массу механизмов и машин. Кроме того, благодаря термообработке, для изготовления различных деталей можно применять более дешевые сплавы.

Также вам не помешает знать, как правильно варить полуавтоматом.

Как закалялась сталь

Термообработка стали заключается в тепловом воздействии на металл по определенным режимам ля изменения его структуры и свойств.

К операциям термообработки относятся:

- отжиг;

- нормализация;

- старение;

- закалка стали и отпуск стали (и пр.).

Термообработка стали: закалка отпуск – зависит от следующих факторов:

- температуры нагрева;

- времени (скорости) нагрева;

- продолжительности выдержки при заданной температуре;

- скорости охлаждения.

Закалка

Закалка стали – это процесс термообработки, суть которого заключается в нагреве стали до температуры выше критической с последующим быстрым охлаждением. В результате этой операции повышаются твердость и прочность стали, а пластичность снижается.

При нагреве и охлаждении сталей происходит перестройка атомной решетки. Критические значения температур у разных марок сталей неодинаковы: они зависят от содержания углерода и легирующих примесей, а также от скорости нагрева и охлаждения.

После закалки сталь становится хрупкой и твердой. Поверхностный слой изделий при нагреве в термических печах покрывается окалиной и обезуглероживается тем более, чем выше температура нагрева и время выдержки в печи. Если детали имеют малый припуск для дальнейшей обработки, то брак этот является неисправимым. Режимы закалки закалки стали зависят от ее состава и технических требований к изделию.

Охлаждать детали при закалке следует быстро, чтобы аустенит не успел превратиться в структуры промежуточные (сорбит или троостит). Необходимая скорость охлаждения обеспечивается посредством выбора охлаждающей среды. При этом чрезмерно быстрое охлаждение приводит к появлению трещин или короблению изделия. Чтобы этого избежать, в интервале температур от 300 до 200 градусов скорость охлаждения надо замедлять, применяя для этого комбинированные методы закалки. Большое значение для уменьшения коробления изделия имеет способ погружения детали в охлаждающую среду.

Нагрев металла

Все способы закалки стали состоят из:

- нагрева стали;

- последующей выдержки для достижения сквозного прогрева изделия и завершения структурных превращений;

- охлаждения с определенной скоростью.

Изделия из углеродистой стали нагревают в камерных печах. Предварительный подогрев в этом случае не требуется, так как эти марки сталей не подвергаются растрескиванию или короблению.

Сложные изделия (например, инструмент, имеющий выступающие тонкие грани или резкие переходы) предварительно подогревают:

- в соляных ваннах путем двух-или трехкратного погружения на 2 – 4 секунды;

- в отдельных печах до температуры 400 – 500 градусов по Цельсию.

Нагрев всех частей изделия должен протекать равномерно. Если это невозможно обеспечить за один прием (крупные поковки), то делаются две выдержки для сквозного прогрева.

Если в печь помещается только одна деталь, то время нагрева сокращается. Так, например, одна дисковая фреза толщиной 24 мм нагревается в течение 13 минут, а десять таких изделий – в течение 18 минут.

Защита изделия от окалины и обезуглероживания

Для изделий, поверхности которых после термообработки не шлифуются, выгорание углерода и образование окалины недопустимо. Защищают поверхности от подобного брака применением защитных газов, подаваемых в полость электропечи. Разумеется, такой прием возможен только в специальных герметизированных печах. Источником подаваемого в зону нагрева газа служат генераторы защитного газа. Они могут работать на метане, аммиаке и других углеводородных газах.

Если защитная атмосфера отсутствует, то изделия перед нагревом упаковывают в тару и засыпают отработанным карбюризатором, чугунной стружкой (термисту следует знать, что древесный уголь не защищает инструментальные стали от обезуглероживания). Чтобы в тару не попадал воздух, ее обмазывают глиной.

Соляные ванны при нагреве не дают металлу окисляться, но от обезуглероживания не защищают. Поэтому на производстве их раскисляют не менее двух раз в смену бурой, кровяной солью или борной кислотой. Соляные ванны, работающие на температурах 760 – 1000 градусов Цельсия, весьма эффективно раскисляются древесным углем. Для этого стакан, имеющий множество отверстий по всей поверхности, наполняют просушенным углем древесным, закрывают крышкой (чтобы уголь не всплыл) и после подогрева опускают на дно соляной ванны. Сначала появляется значительное количество языков пламени, затем оно уменьшается. Если в течение смены таким способом трижды раскислять ванну, то нагреваемые изделия будут полностью защищены от обезуглероживания.

Соляные ванны, работающие на температурах 760 – 1000 градусов Цельсия, весьма эффективно раскисляются древесным углем. Для этого стакан, имеющий множество отверстий по всей поверхности, наполняют просушенным углем древесным, закрывают крышкой (чтобы уголь не всплыл) и после подогрева опускают на дно соляной ванны. Сначала появляется значительное количество языков пламени, затем оно уменьшается. Если в течение смены таким способом трижды раскислять ванну, то нагреваемые изделия будут полностью защищены от обезуглероживания.

Степень раскисления соляных ванн проверяется очень просто: обычное лезвие, нагретое в ванне в течение 5 – 7 минут в качественно раскисленной ванне и закаленное в воде, будет ломаться, а не гнуться.

Охлаждающие жидкости

Основной охлаждающей жидкостью для стали является вода. Если в воду добавить небольшое количество солей или мыла, то скорость охлаждения изменится. Поэтому ни в коем случае нельзя использовать закалочный бак для посторонних целей (например, для мытья рук). Для достижения одинаковой твердости на закаленной поверхности необходимо поддерживать температуру охлаждающей жидкости 20 – 30 градусов. Не следует часто менять воду в баке. Совершенно недопустимо охлаждать изделие в проточной воде.

Поэтому ни в коем случае нельзя использовать закалочный бак для посторонних целей (например, для мытья рук). Для достижения одинаковой твердости на закаленной поверхности необходимо поддерживать температуру охлаждающей жидкости 20 – 30 градусов. Не следует часто менять воду в баке. Совершенно недопустимо охлаждать изделие в проточной воде.

Недостатком водяной закалки является образование трещин и коробления. Поэтому таким методом закаливают изделия только несложной формы или цементированные.

- При закалке изделий сложной конфигурации из конструкционной стали применяется пятидесятипроцентный раствор соды каустической (холодный или подогретый до 50 – 60 градусов). Детали, нагретые в соляной ванне и закаленные в этом растворе, получаются светлыми. Нельзя допускать, чтобы температура раствора превышала 60 градусов.

Пары, образующиеся при закалке в растворе каустика, вредны для человека, поэтому закалочную ванну обязательно оборудуют вытяжной вентиляцией.

- Закалку легированной стали производят в минеральных маслах. Кстати, тонкие изделия из углеродистой стали также проводят в масле. Главное преимущество масляных ванн заключается в том, что скорость охлаждения не зависит от температуры масла: при температуре 20 градусов и 150 градусов изделие будет охлаждаться с одинаковой скоростью.

Следует остерегаться попадания воды в масляную ванну, так как это может привести к растрескиванию изделия. Что интересно: в масле, разогретом до температуры выше 100 градусов, попадание воды не приводит к появлению трещин в металле.

Недостатком масляной ванны является:

- выделение вредных газов при закалке;

- образование налета на изделии;

- склонность масла к воспламеняемости;

- постепенное ухудшение закаливающей способности.

- Стали с устойчивым аустенитом (например, Х12М) можно охлаждать воздухом, который подают компрессором или вентилятором. При этом важно не допускать попадания в воздухопровод воды: это может привести к образованию трещин на изделии.

- Ступенчатая закалка выполняется в горячем масле, расплавленных щелочах, солях легкоплавких.

- Прерывистая закалка сталей в двух охлаждающих средах применяется для обработки сложных деталей, изготовленных из углеродистых сталей. Сначала их охлаждают в воде до температуры 250 – 200 градусов, а затем в масле. Изделие выдерживается в воде не более 1 – 2 секунд на каждые 5 – 6 мм толщины. Если время выдержки в воде увеличить, то на изделии неизбежно появятся трещины. Перенос детали из воды в масло следует выполнять очень быстро.

Процесс отпуска

Отпуску подвергаются все закаленные детали. Это делается для снятия внутренних напряжений. В результате отпуска несколько снижается твердость и повышается пластичность стали.

В зависимости от требуемой температуры отпуск производится :

- в масляных ваннах;

- в селитровых ваннах;

- в печах с принудительной воздушной циркуляцией;

- в ваннах с расплавленной щелочью.

Температура отпуска зависит от марки стали и требуемой твердости изделия, например, инструмент, для которого необходима твердость HRC 59 – 60, следует отпускать при температуре 150 – 200 градусов. В этом случае внутренние напряжения уменьшаются, а твердость снижается незначительно.

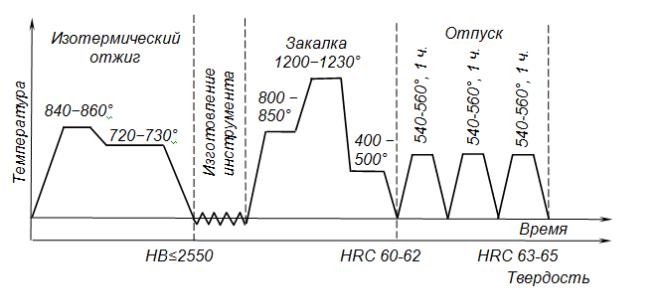

Быстрорежущая сталь отпускается при температуре 540 – 580 градусов. Такой отпуск называют вторичным отвердением, так как в результате твердость изделия повышается.

Изделия можно отпускать на цвет побежалости, нагревая их на электроплитах, в печах, даже в горячем песке. Окисная пленка, которая появляется в результате нагрева, приобретает различные цвета побежалости, зависящие от температуры. Прежде чем приступать к отпуску на один из цветов побежалости, надо очистить поверхность изделия от окалины, нагара масла и т. д.

Обычно после отпуска металл охлаждают на воздухе. Но хромоникелевые стали следует охлаждать в воде или масле, так как медленное охлаждение этих марок приводит к отпускной хрупкости.

Закалка металла — технология закалки стали

Закалка металла происходит при нагреве его выше температуры изменения кристаллической решетки (такая температура называется критической и для каждого металла и сплава она отличается). После нагрева металл быстро охлаждают, чаще всего в воде или масле.

Термическая обработка (закалка) бывает двух типов – без полиморфного превращения (цветные металлы) и с полиморфным превращением (стали). В процессе закалки металл становится более твердым, но одновременно уменьшается его пластичность и вязкость, особенно, если цикл «нагревание-охлаждение» повторять много раз. Чтобы снизить хрупкость и нормализовать вязкость и пластичность, после закалки с полиморфным превращением используют отпуск, который незначительно уменьшает прочность. Для цветных металлов (т.е. для закалки без полиморфного превращения) применяется так называемое «старение» металла.

По температуре нагрева различают два вида закалки – полная и неполная закалка металлов. Неполная закалка используется, как правило, для инструментальных сталей. В процессе полной закалки структура стали становится аустенитной (кристаллическая решетка гранецентрированная, в отличие от объемно-центрированной ферритной решетки).

При изготовлении некоторых изделий закалке подвергается не весь металл, а только часть его. Например только режущая кромка, как это происходит при закалке катан (японских мечей). При этом граница между закаленным и незакаленным металлом (хамон) видна невооруженным глазом.

Технология закалки стали требует быстрого охлаждения в пределах от 650 до 400° С. Длительность нагрева при закалке зависит от вида нагревательного устройства. Опытные данные показывают, что на закалку 1 мм сечения в электрической печи затрачивается от 90 секунд до 2 минут, тогда как в пламенной печи – 1 минута, а в соляной ванне – 30 секунд. Меньше всего времени уходит на закалку в свинцовой ванне ( от 6 секунд).

При погружении раскаленного изделия в закалочную среду образуется плёнка пара, через которую и происходит относительно медленное остывание (стадия пленочного кипения). В зависимости от того, какая жидкость используется для закаливания, температура достигает значения, при котором паровая пленка рвется и жидкость закипает на поверхности металла. Охлаждение значительно ускоряется. Этот процесс носит название пузырькового кипения. Когда металл уже достаточно охлаждается и жидкость уже не кипит, процесс охлаждения начинается замедляться. Происходит так называемый конвективный теплообмен.

Закалка металла, в зависимости от используемых охладителей, подразделяется на:

• закалку в одном охладителе. Нагретую деталь из углеродистой или легированной стали погружают в закалочную жидкость, до полного охлаждения закаливаемого металла;

• струйчатую закалку, при которой деталь обрызгивают струей воды. Паровая пленка при этом не образуется и, как правило, этот способ используют для закалки части изделия. Струйчатая закалка обеспечивает более глубокую степень прокаливаемости, чем обычная закалка в воде. Используется при закаливании индукторов на установках ТВЧ;

• ступенчатую закалку производят в закалочной среде, которая имеет температуру выше мартенситной точки для данной марки стали. При охлаждении и последующей выдержке в этой среде закаливаемый металл должен приобрести температуру закалочной ванны во всех точках сечения. После этого следует окончательное медленное охлаждение, в процессе которого и происходит непосредственно закалка;

• изотермическая закалка. Деталь выдерживают в закалочной среде до тех пор, пока не произойдет изотермическое превращение кристаллической решетки с образованием аустенита.

Скорость охлаждения зависит от размеров и формы закаливаемого изделия, теплопроводности стали и вида охлаждающей среды. При выборе последней нужно учитывать закаливаемость стали, которая в немалой степени зависит от легирующего состава и содержания углерода. Если углерода меньше 20%, то сталь нельзя подвергать закалке.

Высокие внутренние напряжения, которые могут возникнуть при больших скоростях охлаждения, приводят к деформации и повреждению структуры изделия. Внутренние напряжения возникают по двум причинам – разница температуры по сечению во время охлаждения и неодновременное протекание процесса фазовых превращений в различных участках закаливаемого изделия.

Охлаждающими средами могут служить различные жидкости (вода, растворы солей, щелочей), технические масла и даже расплавленный свинец. Вода слишком быстро охлаждает, поэтому высока вероятность возникновения внутренних напряжений. Минеральные масла дороги и легко воспламеняются. Одним из лучших охладителей является 8-12% раствор обычной пищевой соли (NaCl – хлорид натрия), или каустической соды (она же гидроксид натрия или едкий натр — NaOH).

Объемная закалка металлов

Закалка – это один из процессов термической обработки металла, после чего прочность заготовки или детали повышается. Лучшим выбором является объемная закалка, которая практически полностью меняет структуру изделия. Связано это с тем, что нагреваются как поверхностные, так и внутренние слои металла.

Основные преимущества метода:

Результатом объемной закалки становится значительное повышение твердости и износостойкости детали. Кроме того, изделие приобретает определенные характеристики.

Особенности процесса:

Объемная закалка может быть реализована различными способами. При обработке углеродистой стали применяют технологию непрерывного охлаждения детали в воде. Функцию закалочной среды для легированных сталей выполняет масло. При закалке углеродистой стали, как правило, не предъявляются особые требования к свойствам сердцевины, т.е. сталь после обработки приобретает повышенную прочность при относительно небольшой ударной вязкости. Объемная закалка изделий сложной формы в воде обычно сопровождается появлением внутренних напряжений и, как следствие, возникновением трещин. Поэтому подобные детали производят из легированной стали, механические характеристики которой способствуют лучшей прокаливаемости и обеспечивают возможность использования масла для охлаждения. Масло рекомендовано для закалки изделий, имеющих переменное сечение, резкие изменения формы и острые углы, т.е. для вал-шестерней, шлицевых валов, блочных и двойных зубчатых колес, валов с фланцами, червяков и т.п.

Для чего применяется

Объемная закалка относится к категории самых простых, наименее трудоемких и достаточно эффективных способов термообработки металла. Данный метод применяется как для углеродистых сталей (конструкционных и инструментальных) при невысоких требованиях к механическим характеристикам сердцевины детали, так и для легированных.

Технические возможности:

Максимальные габариты заготовки (длина х ширина, мм)…………………2000 x 950

Технологии термообработки стали — ТехноХакер

ЭкономияSavedRemoved 0

Термообработка стальных сплавов – нагрев сплава до установленного температурного значения с последующей выдержкой и охлаждением. Данный вид обработки позволяет получить сталь с заданными характеристиками (однородная микроструктура, твердость, вязкость и пр.)

Классическая термообработка стали.

Часто термическим способом обрабатывают полуфабрикаты и готовые изделия.

Существует следующие этапы обработки стальных сплавов:

- Вначале проводят отжиг детали.

- Далее нормализуют сталь.

- Важным этапом является закалка.

- Завершает операцию отпуск стали.

[unitegallery otgig]

Назначение и виды отжига.

Отливка, ковка, прокатка, сварка стали сопровождаются ее неравномерным охлаждением. Это приводит к образованию структурных и химических неоднородностей, внутренних напряжений. Детали приобретают неоднородные свойства.

Отжиг необходим для их коррекции. Цель операции – добиться равновесной, устойчивой структуры в стали.

В результате отжига снижается внутреннее напряжение, металл становится менее прочным, но более пластичным и вязким. Это упрощает процессы его обработки резкой и давлением, корректирует структуру сварных швов, подготавливает заготовку к дальнейшей термообработке. Охлаждают металл при отжиге медленно: от 300 до 1000 С в час.

Отжиг включает следующие режимы.

I. Отжиг I-го рода. Применяют, когда нет необходимости менять фазовый состав.

- Диффузионный

- Рекристаллизационный

- Снимающий напряжения

II. Отжиг II-го рода. Используют, когда нужно поменять фазовый состав металла.

- Неполный

- Полный

- Изотермический

- Сфероидизирующий (другие названия: циклический, маятниковый, на зернистый перлит)

Нужный режим выбирают исходя из состава сталей и требований к их технологическим и механическим характеристикам.

Назначение нормализации

Нормализация стали представляет собой нагрев до температур, превышающих критические на 30-500 С с дальнейшим понижением температуры до 20 — 250 С на воздухе.

В доэвтектоиднгых конструкционных сталях ( с содержанием углерода 0,025-0,8%) при нормализации происходит уменьшение размера феррита и перлита. Это увеличивает прочность стали после отжига.

В заэвтектоидных инструментальных сталях (с содержанием углерода более 0,8%) разрушается цементитная сетка, окружающая перлитные зерна. Это снижает хрупкость стали, подготавливает ее к закалке.

Назначение и виды закалки

Закаливают сталь для улучшения ее характеристик. В частности, металл становится более прочным и твердым, стойким к механическому износу. Закалке подвергают стали, в которых содержание углерода выше 0,25%.

Виды закалки стали.

- В 1-ой закалочной среде (масло либо вода).

- В 2-х закалочных средах (в воде и масле).

- Ступенчатая.

- Изотермическая.

I-й способ

широко распространен в сталелитейном производстве, но применим не ко всем сталям. Некоторые металлы при резком охлаждении в воде трескаются. У некоторых сортов при охлаждении в масле закалка не происходит. Одноступенчатая закалка в одной среде допустима для изделий простой формы, к которым не предъявляют повышенных требований по прочности.

II-й способ

практически исключает возникновение трещин и позволяет получить качественную мартенситную сталь. Сперва деталь погружают в воду, далее — в масло.

Ступенчатая закалка

Для мелких изделий применяют закалку ступенчатым методом. Изделия нагревают, помещают в щелочной расплав (от 3500 до 4000 С). (Мартенсит образуется при температуре порядка 3000 С). Выжидают некоторое время, достаточное для выравнивания температуры внутри изделия. Легированные стали охлаждают в минеральном масле, нелегированные могут погружать в воду. Данный способ обеспечивает необходимую твердость, а вероятность появления трещин и напряжений стремиться к нулю.

Изотермическая закалка

Изотермическую закалку проводят аналогично ступенчатой, но выдерживая металл в щелочи до тех пор, пока аустенит полностью не распадется на бейнит. Преимущество метода в полном отсутствии внутренних напряжений. Данная закалка не требует отпуска. Метод пригоден для обработки сложных деталей, подверженных деформациям и трещинам.

Характеристика твердости стали, подвергнутой закалке при соблюдении технологии, выражается в единицах твердости и называется закаливаемостью. С увеличением процентного содержания углерода увеличивается твердость стального сплава. Влияние лигирующих компонентов на показатель твердости стали ничтожно мало. Лигирование определяет иные характеристики (устойчивость к коррозии и пр.).

Другая важная величина, определяющая характеристики металла – прокаливаемость, мм. Она показывает глубину, на которую данный сорт стали можно закалить — расстояние между внешним диаметром и полумартенситной зоной.

Закалка стального сплава в заводских условиях

https://youtu.be/CUV4o6sd6VY

Назначение и типы отпуска

Отпуск применяют, чтобы снять внутренние напряжения, ухудшающих свойства изделий. Стальной сплав нагревают, выдерживают и охлаждают. Чтобы максимально снять все виды напряжения, необходимо произвести нагрев до высокой температуры, выдержать длительное время и медленно охладить. К внутренним напряжениям относят: осевые, радиальные, тангенциальные. В результате изделие приобретает оптимальное соотношение прочности и вязкости.

Виды отпуска:

1. Низкотемпературный (до 2500 С). Применяют для повышения прочности и вязкости при сохранении твердости сплава (HRC остается в пределах от 58 до 63). Стали отпущенные при такой температуре обладают высокой стойкостью к статическим и низкой стойкостью к динамическим нагрузкам.

2. Среднетемпературный режим (350-5000 С). Используется, когда необходимо значительно повысить предел упругости, релаксационную стойкость и динамическую выносливость. Твердость сплава при этом заметно уменьшается до HRC в пределах от 40 до 50. Такой отпуск нужен для пружин, рессор и пр.

3. Высокий (высокотемпературный). Проводят при температурах свыше 5000 С. Данный вид обработки улучшает показатели прочности, текучести и ударной вязкости. Твердость стали и износостойкость останутся прежними.

Термическая обработка стали методом ТВЧ (током высокой частоты)

Тепловая обработка ТВЧ происходит за счет индукционного нагрева стального изделия, которое помещают вблизи индуктора. При этом в детали возникает ЭДС. Под ее воздействием по детали начинает движение переменный ток, частота которого равна частоте индуктора. Сама деталь при этом разогревается.

При индукционной термообработке деталей необходимо учитывать скин эффект – индуцирование высокочастотного тока преимущественно на поверхности и в подлежащих слоях изделия. Уменьшая частоту тока можно увеличивать глубину прогрева.

Высокая частота позволяет создать значительную мощность, в зоне прохождения тока. Как следствие, в этой области происходит скоростной нагрев. За секунду температура повышается до 5000 С.

Меняя силу тока, мощность, напряжение генератора и время обработки детали можно установить оптимальный режим закалки. При необходимости, пирометрами дополнительно снимают температуру нагрева сплава. Диагностируют качество закалки лабораторным путем. Аналогично классическим методам, в недогретом образце доэвтектоидных стальных изделий обнаруживают феррит, в перегретом – мартенситные крупноигольчатые вкрапления.

Высокочастотная закалка вызывает нагрев металла до температур, которые несколько выше температурных показателей классической термообработки. Но за счет того, что продолжительность воздействия мала, в сплаве не успевают образоваться зерна. Сам сплав отличается высоким показателем твердости (HRC превышает стандартное значение единицы на 3) твердостью поверхности, износостойкостью.

[unitegallery TVCH]Область применения, способы и преимущества индукционной закалки

ТВЧ обработку преимущественно применяют для сталей с содержанием углерода не более 0,5%. Высокоуглеродистые стали при резком охлаждении имеют тенденцию к образованию трещин.

Индукционную закалку выполняют следующими методами.

- Непрерывно-последовательный. Используют для деталей с фиксированным сечением (оси, валы и пр.). Деталь движется в индукторе. Один участок подвергается закалке, затем перемещается в зону охлаждения спрейерным способом (водный душ или поток воздуха).

- Одновременная закалка. Используется для одновременной закалки всей поверхности.

Посредством регулировки температуры охладителя и времени его воздействия запускается процесс самоотпуска сплава. Т.е. данный способ закалки позволяет экономить на отпуске стали.

К преимуществам метода относят:

- высокую скорость процесса;

- возможность легко регулировать прокаливаемость;

- наличие коробления и окалины стремиться к нулю;

- возможность 100% автоматизации операции закалки;

- компактность, позволяющая разместить закалочное оборудование в линии установок для механического оборудования.

Видео ТВЧ процесса

[unitegallery zakalka_TVCH]Закалка металла в домашних условиях: температура и охлаждающая среда

Конструирование механизмов тесно связано с изготовлением деталей из металла. Токарные, фрезерные, сварочные работы – без них в этом деле никуда. Но есть еще один важный момент, когда нужно изменить физические свойства металла – повысить его прочность. Необходим такой процесс при создании ответственных узлов, рассчитанных на большие нагрузки. Закалку металла в домашних условиях проводят, строго соблюдая технологический процесс.

Что подразумевают под закалкой

Если взять обычный гвоздь, зажать в тисках и попробовать согнуть его молотком, то это легко получится – гвоздь изготовлен из пластичной стали. Но если тот же эксперимент провести со сверлом – последнее лопнет при ударе молотка. Результат говорит о том, что сверло подвергали определенной обработке по увеличению его прочности, иначе оно не смогло бы пробуривать отверстия в плотном материале. Что же такое закалка металла?

Закалка сталиГоворя научным языком, закалкой металла называют технологический процесс, при котором кристаллическая решетка закаливаемого материала приобретает определенную структуру. Это возможно при воздействии на изделие высокими температурами до состояния его накаливания и дальнейшее охлаждение в масляной или водной среде. Сам процесс подразумевает множество нюансов температурного режима, длительности обработки металла.

Важно понимать, что увеличение твердости металла при закалке (полиморфном превращении) ведет к повышению его хрупкости. Поэтому проводить механические преобразования закаленных сталей (изгибание, выкручивание) можно только после предварительного нагрева их до определенной температуры.

Какие виды закалок бывают

Чтобы правильно закалить металл, нужно точно знать его марку. От этого зависит температурный режим и выбор наиболее подходящего охладителя – то есть весь способ закалки.

Если брать стали, то малоуглеродистые из них вообще не поддаются термическому преобразованию. Цветные металлы закаливаются иначе, чем черные – во внутренней структуре первых не происходит полиморфное превращение.

Для точной выдержки технологического процесса закалки разработаны специальные таблицы по каждой марке металла. В остальном, если брать конкретную деталь, то под видами закалки понимают:

Виды термической обработки стали- Частичную термическую обработку, где воздействию подвергают только определенный элемент детали, например, лезвие ножа;

- Полную термическую обработку, когда все изделие помещают в печь, раскаляют, а затем охлаждают до первоначального состояния.

По количеству охладителей, которые используют для остужения детали, бывают закалки с одним и двумя охладителями. В первом случае процесс одноступенчатый, с применением определенной жидкости для остужения заготовки из углеродистой либо легированной стали. Во втором процессе участвуют два охладителя, каждый из которых понижает температуру заготовки в своем режиме. Одновременно здесь происходит и отпуск металла.

В чем состоит процесс закалки

Чтобы закалить металл, необходимо выполнить такие основные этапы:

- Нагрев до температур, позволяющих атомам кристаллической решетки быть подвижными и перестраиваться;

- Охлаждение в определенной среде (вода, масло, воздух), позволяющее зафиксировать изменение структуры металла.

Осуществляя нагрев заготовки, необходимо следить за состоянием ее поверхности, а именно — за изменением цвета металла. Существует специальная шкала, где по цветовому оттенку можно приблизительно понять, до какой температуры текущего момента времени нагрета деталь. Ярко-красный оттенок говорит о том, что процесс происходит правильно. Следует не допускать появление на поверхности пятен, свидетельствующих о перекале и излишней хрупкости этих участков.

Среда, в которой охлаждают металл, исключительно зависит от его физических свойств и непосредственно влияет на результат термообработки. При неправильном подборе охладителя или времени выдержки вся процедура может не дать никакого результата, а иногда — ухудшить физико-механические показатели заготовки.

При каких температурах происходит закалка стали, что служит охлаждающей средой

Наиболее часто процессу закалки подвергают различные стали. Это связано с тем, что сталь является основным материалом при изготовлении механизмов и конструкций. Для каждой марки стали выведены свои оптимальные показатели, при которых происходит процесс закалки. Для марок быстрорежущих сталей можно сказать, что:

- Сталь Р18 закаливается при температуре 1270 градусов по Цельсию, с дальнейшим охлаждением в масле;

- Р9К5, Р9М4К8, Р6М5К5 – при 1230 градусах, с остыванием в том же охладителе;

- Р6М5 – при 1220 градусах с охлаждением в масле;

- Р2АМ9К5 – при 1200 градусах с тем же охладителем;

- Р12Ф3 – 1250 градусов.

Для марок инструментальных легированных сталей показатели следующие:

- Х – температура в пределах 830-850 градусов, среда охлаждения – масло;

- ХВСГФ, 9ХС – 840-860, масло;

- ХВГ, В2Ф – 820-840, для первой – масло, для второй – вода;

- 13Х — 760-800, вода;

- 11ХФ – 810-830, масло;

- Х12, Х12МФ – 960-980, масло.

Для марок инструментальных углеродистых сталей показатели следующие:

- У7 – температура в пределах 800-820 градусов, охлаждение в воде;

- У8 – 780-800, вода;

- У10 – 770-800, вода;

- У12 – 760-790, вода.

Способы закалки металла на дому

Чтобы осуществить закалку металла в домашних условиях, понадобится источник тепла и емкость с охлаждающей жидкостью. Источником тепла может служить открытый огонь костра, газовая горелка, электрическая печь специальной формы (муфельная печь). Ванночка или емкость должна быть глубиной, достаточной для полного погружения детали внутрь нее.

Закалка на открытом огне

Работу выполняют в следующей последовательности:

Значение цвета металла при закалке на открытом огне- Разводят костер и дожидаются большого образования горящих углей;

- Наливают в одну емкость масло, в другую — воду;

- По достижении пламенем ярко-малинового цвета раскладывают на углях металлические предметы, требующие закалки;

- Используя таблицу нагрева по цветности, следят за состоянием накала металла;

- По достижении требуемой температуры, при помощи клещей извлекают заготовки и быстрыми движениями опускают в жидкость;

- Оптимальный режим охлаждения — с соблюдением периодичности три секунды, с постепенным увеличением интервала времени;

- Когда металл утратил цвет, продолжают охлаждать его водой.

Закалка в муфельной печи

Муфельная печь – это электрический нагревательный прибор, напоминающий тоннель, вокруг которого расположена нихромовая электрическая спираль. Вся конструкция обмазывается огнеупорной глиной, задний конец тоннеля закрыт наглухо, передний имеет дверцу, через которую внутрь печи можно заложить необходимые заготовки. Желательно дверцу снабдить смотровым окошком из огнеупорного стекла (для контроля процесса нагрева заготовки).

После достижение металлом необходимой температуры весь остальной процесс охлаждения происходит согласно описанию в разделе: «Закалка на открытом огне».

Видео: Закалка стали в домашних условиях

Закалка углеродистой стали — Металлы

Закалка углеродистой стали

Категория:

Металлы

Закалка углеродистой стали

Отжиг и нормализация углеродистой стали приводят к образованию более или менее равновесной феррито-перлитной, перлитной или перлито-цементитной структуры. Отожженная сталь обладает относительно невысокой твердостью и прочностью и является весьма удобной при обработке, однако она малопригодна для служебного назначения.

В результате таких низкотемпературных превращений аустенита, протекающих или без диффузии, или при ограниченной диффузии, возникают неравновесные структуры, отличающиеся особыми свойствами. Эти структуры имеют обычно высокую твердость и прочность и низкую вязкость и пластичность.

Такая термическая обработка носит название закалки, а получаемые структуры называются закалочными (неравновесными). Структуры закалки и свойства закаленных сталей могут быть довольно разнообразными в зависимости от условий охлаждения.

Получение структур закалки, как правило, не является конечной целью термической обработки, поскольку эти структуры обычно не обладают удовлетворительными служебными свойствами в связи с повышенной хрупкостью. Структуры закалки следует рассматривать поэтому как промежуточные. Для превращения этих структур в рабочие почти всегда проводится дополнительная обработка, именуемая отпуском и предназначенная для придания стали большей вязкости и пластичности.

Рис. 1. Термические кривые обычной (а) и изотермической (б) закалки

Охлаждение аустенита при закалке может быть или непрерывным, или с изотермической выдержкой, т. е. с выдержкой при постоянной температуре. В зависимости от способа охлаждения различают два основных принципиально различных метода закалки:

а) закалка с непрерывным охлаждением, или обычная закалка, и б) закалка с изотермической выдержкой, или изотермическая закалка.

При обычной закалке скорость непрерывного охлаждения почти всегда достаточно большая, а продолжительность охлаждения малая. Поэтому времени для развития диффузии не хватает; как при охлаждении до температуры начала превращения, так и при самом превращении аустенита диффузия углерода в твердом растворе полностью подавляется.

При изотермической закалке первый этап охлаждения до температуры изотермической выдержки также выполняется с достаточно большой скоростью, зато температура и длительность изотермической выдержки выбираются с таким расчетом, чтобы за счет диффузии углерода произошло беспрепятственное превращение аустенита в механическую смесь феррита с тончайшими игольчатыми кристаллами цементита.

Таким образом, обычная закалка, проводимая с большими скоростями охлаждения, является процессом бездиффузионным, а изотермическая — диффузионным. Поэтому и структуры закалки, полученные по тому и другому методу, принципиально отличаются друг от друга.

При обычной закалке с бездиффузионным превращением гранецентрированная решетка железа у, свойственная аустениту, успевает перестроиться в объемноцентрированную решетку железа а, однако ввиду отсутствия времени для развития диффузии углерод не успевает выделиться в виде цементита, а остается в твердом растворе а. Такой твердый раствор углерода в железе а, полученный за счет бездиффузионного превращения аустенита при быстром непрерывном охлаждении, является пересыщенным или насильственным и носит название мартенсит.

Мартенсит, как структура закалки, обладает высокой твердостью и прочностью при малой пластичности и вязкости и получение его является целью обычной закалки с непрерывным охлаждением.

При изотермической закалке в результате превращения аустенита диффузионным путем углерод успевает выделиться в виде цементита, а получаемая в этом случае структура представляет собой весьма тонкую феррито-цементитную смесь, называемую обычно игольчатым троститом. Эта структура уступает мартенситу по твердости и прочности, несколько превосходя его в вязкости и пластичности.

Для ряда изделий, имеющих относительно малое поперечное сечение, но отличающихся сложностью формы, обычная закалка дает большое количество брака по короблениям и трещинам. В этих случаях может успешно применяться изотермическая закалка, которая хотя и дает несколько меньшую твердость и прочность по сравнению с обычной, но зато почти полностью устраняет брак, связанный с указанными закалочными дефектами.

Оба метода упрочняющей термической обработки как закалка с непрерывным охлаждением, так и изотермическая закалка применяются каждый в своей определенной области. Они не конкурируют, но дополняют друг друга.

Обычная закалка

Возможность получения закалочных структур, связана со способностью аустенита к переохлаждению. Хорошо известно, что при очень медленном (равновесном) охлаждении твердый раствор углерода в железе у (аустенит) ниже точки А3 (Асш) начинает выделять избыточный феррит или цементит и ни при аких концентрациях углерода не в состоянии сохраняться ниже точки Л1, или перлитной точки, лежащей при 723°.

Из графика следует, что область устойчивости аустенита с увеличением скорости охлаждения расширяется и начало превращения его смещается к более низким температурам. При этом точка А3 снижается при данной скорости охлаждения сильнее, чем точка At. В результате не только сплав с 0,8% С, ной сплавы более бедные и более богатые углеродом испытывают при охлаждении чисто перлитное превращение без выпадения избыточного феррита или цементита. Этим, в частности, объясняется тот факт, что доэвтектоид-ные стали при отжиге с медленным охлаждением имеют феррито-перлит-ную структуру, а при нормализации могут приобрести, как говорилось ранее, мелкопластинчатую структуру сорбита без выделений свободного феррита. У нормализованных заэвтектоидных сталей может наблюдаться сорбитная структура без свободного избыточного цементита.

Рис. 2. Положение линий диаграммы Fe—FeeC при различных скоростях охлаждения

Эта критическая точка была впервые открыта Д. К. Черновым как температура перехода стали в закаленное состояние и названа им точкой d.

Приведенные графики показывают, что превращение аустенита в перлит, протекающее по равновесной диаграмме при 723° (Лч), с увеличением скорости охлаждения происходит при все понижающейся температуре в соответствии с кривой Аг\ . Затем в интервале скоростей охлаждения от vx до vH.pum превращение раздваивается: некоторое количество сплава в соответствии с кривой Аг/ приобретает структуру перлитного типа, а оставшаяся часть при температуре Мн )2 и ниже испытывает мартенситное превращение.

При скорости охлаждения, равной и выше vKpum, превращение перлитного типа полностью подавляется и осуществляется только мартенситное. Поэтому критической скоростью закалки называется наименьшая скорость охлаждения, выражен-г’‘аяГ“числом градусов в секунду, при которой аустенит испытывает Только мартенситное превращение.

Рис. 3. Термические кривые эвтектоидной стали при различных скоростях охлаждения

На практике скорость охлаждения при закалке должна выбираться такой, чтобы она была не ниже vKpum. Вместе с тем следует иметь в виду, что закалка на чисто мартенсит-ную структуру практически невозможна, так как при охлаждении некоторая часть аустенита способна сохраниться и присутствовать в закаленной стали наряду с мартенситом.

Непревращенный аустенит в закаленной стали называется остаточным. По механическим свойствам он резко отличается от мартенсита и, кроме того, его присутствие в закаленной стали вносит ряд других осложнений, вследствие чего эта структурная составляющая является крайне нежелательной. Поэтому остаточный аустенит стремятся устранить, подвергая закаленную сталь обработке холодом или какой-либо иной обработке, способной полностью или частично перевести его в другую структуру. Структурная диаграмма позволяет проанализировать результаты превращении в стали и установить структуру, которую она приобретает в процессе охлаждения из аустенитного состояния с различными скоростями.

При непрерывном охлаждении со скоростями от нуля до vt превращение аустенита в структуру перлитного типа происходит при все понижающемся значении точки Лгь При этом скорости охлаждения, близкие к равновесным, дают структуру перлита, пластинчатое строение которого отчетливо видно в оптический икроскоп при небольших увеличениях, порядка 100—250 раз.

Рис. 4. Влияние скорости охлаждения аустенита

Рис. 5. Зависимость количества остаточного аустенита от содержания углерода в закаленной стали

В пределах скоростей охлаждения от fi до vKpum превращение аустенита раздваивается: наряду с троститом, образующимся при температуре точки Аг’х, начинается принципиально новое превращение аустенита в мартенсит при температуре Мм (мартенситная начальная точка). Чем ближе скорость охлаждения подходит к критической, тем меньше в структуре стали образуется тростита и больше мартенсита.

Наконец, при скорости охлаждения, равной и более критической, образование тростита полностью подавляется и сохраняется только мартенситное превращение аустенита. Это превращение, начинаясь при температуре точки Мн, протекает в довольно значительном интервале температур и заканчивается в точке Мк (мартенситная конечная точка).

Начиная со скоростей охлаждения vu когда появляются первые кристаллики мартенсита, в структуре обязательно присутствует остаточный аустенит, причем количество его в зависимости от скорости охлаждения и содержания углерода в закаленной стали может колебаться от нескольких процентов до нескольких десятков процентов. При закалке со скоростью, значительно превышающей критическую, внутренние напряжения в стали увеличиваются, что облегчает образование артенсита и снижает количество остаточного аустенита. Охлаждение со скоростью, близкой к критической, способствует сохранению больших, количеств остаточного аустенита.

Температуры Мн и Мк мартенситного превращения стали почти совершенно не зависят от скорости охлаждения. Вместе с тем они сильно снижаются при увеличении содержания углерода. Если для стали, содержащей 0,2% углерода, точка Мн лежит при 400°, то при содержании углерода 1,6% она понижается до 100°.

Таким образом, повышение концентрации углерода увеличивает возможность переохлаждения аустенита, а следовательно, облегчает сохранение его в структуре закаленной стали. Это подтверждается данными, приведенными на рис. 5.

Природа мартенсита

Охлаждение аустенита со скоростью выше критической вызывает переохлаждение его до точки Мн и превращение в мартензит По мере понижения температуры ниже этой точки.олее высокий уровень энергии. Вместе с тем известно, что из вух систем при данной температуре более устойчивой является у которой запас свободной энергии меньше. Поэтому, начиная от точки М„ и ниже, аустенит оказывается неустойчивым и превращается в мартенсит.

Это превращение является бездиффузионным. Поэтому образующийся мартенсит имеет одинаковую концентрацию углерода с исходным аустенитом, а перестройка гранецентрированной решетки у в объемноцентрированную а происходит при смещении атомов железа и углерода относительно ближайших соседей на величину, меньшую, чем параметр решетки.

Рис. 7. Схемы решеток аустенита (а) и тетрагонального мартенсита (б). Белые кружки — атомы железа, черные — атомы углерода

В аустените может содержаться до 2% углерода. Такое же количество его может находиться непосредственно после закалки и в мартенсите. Вместе с тем железо а непринужденно растворяет при атмосферной температуре всего лишь до 0,006% углерода. Поэтому твердый раствор а, содержащий от 0,006% до 2% углерода, является насильственным и склонен при подходящих условиях, например при длительном вылеживании или при повышении температуры, к распаду и выделению углерода в виде кристалликов цементита.

Кристаллическая структура аустенита и мартенсита иллюстрируется схемами элементарных ячеек, представленными на рис. 7. В ячейках пространственной решетки аустенита атомы углерода достаточно свободно располагаются в «порах» решетки представляющих собой пространство в центре куба. В обь-емноцентрированной решетке мартенсита таких «пор» нет и атом Клерода располагается в центре грани. Однако места для него Десь недостаточно, вследствие чего происходит искажение кубинской решетки и превращение ее в тетрагональную.

Отношение длин вытянутого ребра с и неискаженного ребра а является мерой или степенью тетрагональности решетки мартенсита и связано с количеством растворенного углерода. При изменении содержания углерода от нуля до 1,7% степень тетрагональности увеличивается по закону прямой от 1 до 1,08.

Рис. 8. Влияние углерода на степень тетрагональности мартенсита

Перестройка аустенита в мартенсит при закалке иллюстрируется схемой, представленной на рис. 9. В результате смещения атомов и изменения межатомных расстояний вместо решетки твердого раствора у (аустенита) образуется решетка твердого раствора а (мартенсита). Атом углерода (на схеме слева отмечен крестиком), размещающийся в середине гранецентрирован-ного куба, при перестройке оказывается в центре грани объемно-центрированного куба, где, как указывалось, для его размещения нет достаточного места.

Рис. 9. Схема перестройки аустенита в мартенсит: а — элемент решетки мартенсита в аустените; б — ячейка кристаллической решетки мартенсита

Рис. 10. Схема образования пластин (игл) мартенсита в зерне аустенита

Кристаллы мартенсита, образующиеся при охлаждении аустенита от точки Мн до точки Мк имеют вид тонких пластин. При пересечении их плоскостью шлифа они кажутся в микроскоп иглами, утоняющимися по концам. Эти пластины (иглы) при температуре ниже точки Мн возникают практически мгновенно, что объясняется бездиффузионным характером аустенито-мартенситного превращения.

Схематически развитие мартенситного превращения можно представить следующим образом. Первая пластина а (рис. 10) пересекает зерно аустенита по наибольшему поперечнику и делит его на две части. Пластины бив, возникающие вслед за первой, делят образовавшиеся два объема на более мелкие и т. д. Но завершении превращения все поле шлифа сказывается заполненным иглами мартенсита. Размеры игл зависят от величи-ны зеРна аустенита и тем меньше, чем точнее выбрана температура закалки.

Наилучшими механическими свойствами обладает наиболее онкоигольчатый мартенсит, получаемый при нагреве стали перед закалкой до температуры выше линии Асг на 30—40°.

Рис. 11. Микрофотографии «бесструктурного» мартенсита при увеличениях: а) 500; б) 7500

Обычный игольчатый мартенсит в отличие от «бесструктурного» получается при закалке с несколько большим превышением температуры Ас3. Микрофотография этого мартенсита приведена на рис. 12,а. Грубоигольчатый мартенсит (рис. 12, б), получаемый при закалке с высоким перегревом из крупнозернистого аустенита, вызывает понижение механических свойств и ухудшение служебной стойкости закаленной стали.

Превращение аустенита в мартенсит сопровождается заметным увеличением удельного объема стали, достигающим 2—3%.

Рис. 12. Микрофотографии игольчатого (о) и грубоигольчатого (б) мартенсита.

Превращение остаточного аустенита в мартенсит может быть достигнуто одним из следующих двух способов:

а) охлаждением стали до отрицательных температур, т. е. обработкой холодом;

б) отпуском стали. В первом случае при охлаждении в результате термического сжатия и благоприятной разницы коэффициентов термического расширения аустенита и мартенсита сжимающие напряжения, действующие на остаточный аустенит, уменьшаются, и значи тельная часть его превращается в мартенсит. При этом твердость стали повышается.

Охлаждение стали до температуры Мк, характеризующей ко нец распада аустенита, приводит к полному превращению его в мартенсит. Из диаграммы рис. 99 видно, что практически остаточный аустенит может получиться лишь в сталях, содержащих свыше 0,6% углерода, поскольку именно у этих сталей мартен-ситная конечная точка Мк лежит при температуре ниже нуля. Следовательно, применение обработки холодом для сталей, содержащих менее 0,6% углерода, нецелесообразно. Вместе с тем, как видно из рис. 108, эффективность обработки холодом связана с положением точки Мн.

Отпуск как средство уничтожения остаточного аустенита и повышения твердости применяется при термической обработке инструментов из специальных быстрорежущих сталей.

Особенности закалки доэвтектоидной и заэвтектоидной сталей

С точки зрения теории нагрев стали перед закалкой должен обеспечить в точке Ах превращение перлита в аустенит, а в точке Ас3 (Аст) для доэвтектоидной стали — переход в аустенит избыточного феррита, а в заэвтектоидной — избыточного цементита. При этом сталь приобретает чисто аустенитную структуру.

Рис. 13. Прирост твердости стали при обработке холодом

Нежелательной исходной структурой заэвтектоидной стали является перлит, окруженный сеткой цементита, или перлит с цементитом в виде игл, в то время как доброкачественная структура характеризуется наличием перлита с включениями равномерно расположенных мелких зернышек цементита. Последняя структура достигается правильной ковкой, заключающейся в том, что деформацию под молотом заканчивают при температурах несколько выше Агх.

Рис. 14. Температурный интервал закалки сталей

Заэвтектоидную сталь без сетки цементита следует подвергать неполной закалке с небольшим превышением над точкой Ах. При этом сталь перед закалкой приобретает структуру аустенита и вторичного цементита, а после закалки — мелкоигольчатого мартенсита с зернышками вторичного цементита. Закаленные заэвтектоидные стали, применяемые обычно для режущих н мерительных инструментов, должны иметь высокую твердость.

Вежущая способность и износостойкость таких инструментов при наличии наряду с мартенситом недорастворенного цементита значительно улучшается.

Реклама:

Читать далее:

Отпуск углеродистой стали

Статьи по теме:

Закалка стали этими простыми методами

Иногда полезно знать, как закалить сталь. Хотя токарно по дереву можно сделать с помощью очень небольшого количества инструментов, я никогда не устаю пробовать что-то новое. Иногда я покупаю инструменты, но часто делаю их сам. Еще до того, как стали доступны коммерческие инструменты, токари знали, как закаливать сталь и отпускать ее. Они сами делали инструменты из высокоуглеродистой стали или покупали их у местного кузнеца. Лучший способ закалить и отпустить сталь — это сделать это правильно современными методами.Для этого требуется подходящая сталь для работы с тщательным контролем температуры и времени, а также скорости нагрева и охлаждения. Но приемлемые результаты обычно можно получить, используя более грубые методы, описанные здесь.

Инструментальная сталь

Токарный инструмент сейчас редко изготавливают из углеродистой стали, но он все еще используется для многих других целей. Даже для токарных инструментов он по-прежнему работает так же хорошо, как когда старые токари зарабатывали им на жизнь. У владельцев стали можно купить высокоуглеродистую сталь различных марок, некоторые из которых подходят для закалки в воде, а другие — в масле.

Лом углеродистой стали найти легко. Если вы хотите закалить сталь для изготовления инструментов, пружины, напильники, пильные полотна, гвозди, ломы, стамески, стамески для деревообработки, старые отвертки, рубанки и многое другое — это сталь, подходящая для переделки. Я использовал зубцы старой садовой вилки и кольца из старых гонок мячей. Имейте в виду, что если вы подвергнете инструмент значительным нагрузкам, сталь, которая имеет или может образовывать трещины, не подходит. Например, углубления между зубьями пилки — это слабые места, где могут начаться трещины.

Если вы используете лом, старая сталь часто является лучшим выбором, потому что некоторые современные стальные сплавы могут плохо подойти к этим основным процедурам термообработки. Один из способов узнать, что у вас есть, — это коснуться стали шлифовальной машиной. Множество ярких вспыхивающих искр, похожих на детский фейерверк, означают, что это, вероятно, высокоуглеродистая сталь. Для сравнения попробуйте использовать немного мягкой стали, например, обычный гвоздь. Также будет много искр, но будет меньше разрывов. Использование металла до того, как он стал ломом, является ключом к разгадке: если он подвергался большим нагрузкам, металл, вероятно, является высокоуглеродистой сталью.Но есть континуум содержания углерода — конечно, закалите деталь перед изготовлением инструмента.

Низкоуглеродистая низкоуглеродистая сталь

Обычная низкоуглеродистая низкоуглеродистая сталь не подходит для большинства режущих инструментов. Такую сталь нельзя закалить, и она не удержит острый край. Для закалки стали металл должен иметь достаточно высокое содержание углерода. Металл тверже дерева, а лезвие из низкоуглеродистой стали может прослужить достаточно долго для одноразовой работы. Но если край тонкий, он просто поддается давлению.Вы можете закаливать низкоуглеродистую сталь. Это дает очень тонкий слой с более высоким содержанием углерода на его поверхности. Затем вы можете использовать его для некоторых легких режущих инструментов, если вы не стачиваете затвердевшую кожу при заточке. Для цементирования перед нагревом покрыть металл специальным составом. Вы можете использовать низкоуглеродистую сталь в качестве держателя для вставных или напаянных фрез.

Необходимое оборудование

Чтобы сталь закалилась, ее сначала нужно нагреть. Вы можете использовать магнит, чтобы убедиться, что он достаточно горячий для закалки — когда магнит перестанет притягивать его, сталь готова.Проще говоря, просто нагрейте его докрасна, что также является температурой, необходимой для горячей ковки. Чем крупнее кусок, тем больше тепла вам понадобится. Если изделие имеет небольшие размеры, закалить сталь можно с помощью горелки на газовой плите. Вы можете использовать древесный уголь с воздуходувкой для подачи воздуха. Вы можете многое сделать с достаточно мощной паяльной лампой. Более крупные куски стали могут рассеивать тепло так же быстро, как и прикладываются, но никогда не нагреваются достаточно сильно. Если вы используете паяльную лампу, вы можете сложить несколько сухих кирпичей, чтобы сделать ограждение для сохранения тепла.

Простую кузницу, сжигающую твердое топливо или пропан, несложно импровизировать. На YouTube есть видео о том, как сделать простую, но очень эффективную кузницу на пропане. Я сделал кузницу, которая жгла антрацит и без особых проблем обработала 7/8 дюймовую планку. Совсем недавно я сделал пропановую кузницу, используя всего два изоляционных огнеупорных кирпича и паяльную лампу, и смог согнуть стальную полосу шириной около 2 дюймов и толщиной 3/8 дюйма.

Горячая штамповка

Если два куска стали раскалить добела, их можно сварить молотком.Еще более горячий металл будет гореть и портиться. Но таких температур труднее достичь с помощью описанного оборудования.

Если вы хотите произвести горячую ковку, вам понадобится что-нибудь, например, наковальня, молоток, тиски и тяжелые плоскогубцы. Также вам могут понадобиться ножовка, угловая шлифовальная машина, напильник, верстак и сверлильный станок. Для работы с толстой сталью вам потребуются более тяжелые инструменты и кузница. Если она достаточно горячая, ее на удивление легко согнуть с помощью тисков или гаечных ключей или придать ей форму на наковальне.Таким же образом можно выковать обычную низкоуглеродистую сталь.

Отжиг

Некоторый лом углеродистой стали слишком твердый для распиловки или опиливания. Вам придется отжечь его, чтобы он стал более мягким и работоспособным. Для этого в первую очередь нужно нагреть металл до докрасна. Пока он горячий, его можно подделать. Не пытайтесь обрабатывать металл, если он потерял красный цвет, иначе он может треснуть. Ударять нужно, пока горячее железо. После любой ковки снова нагрейте сталь докрасна, а затем отожгите ее, медленно охладив.Чем медленнее он остывает, тем лучше — традиционно металл оставляли охлаждаться в раскаленном золе. Если вы используете пропановую кузницу, вы можете просто оставить металл остывать в кузнице, чтобы остаточное тепло замедлило охлаждение. Вы хотите, чтобы весь кусок равномерно размягчился, поэтому постарайтесь равномерно нагреть и остудить его.

После охлаждения отожженная сталь должна быть достаточно мягкой, чтобы ее можно было напилить. Убедитесь, что все детали мягкие, а затем выполните необходимые дальнейшие операции. Придайте инструменту форму, включая грубую шлифовку кромки.

Закалка стали

Для закалки стали снова нагрейте закалываемую деталь до ярко-красного цвета, если возможно, «вымочите» ее на некоторое время, а затем закалите. Сталь твердеет благодаря быстрому переходу от горячего к холодному. Вы можете использовать различные закалочные жидкости, но обычно достаточно ведра с водой. Погрузите раскаленный металл прямо внутрь и покрутите его, чтобы охладить как можно быстрее. Если сталь деформируется или треснет при закалке, попробуйте использовать масло вместо воды или другую сталь.При использовании масла необходимо соблюдать меры пожарной безопасности. Используйте металлический контейнер, а не пластиковое ведро. Горячая сталь нагревает и воспламеняет масло, поэтому приготовьте металлический кожух, чтобы погасить пламя.

Не всегда нужно закалять все части инструмента в одинаковой степени. Если он должен выдерживать нагрузку во время использования, вы можете оставить его мягким для повышения прочности и прочности, закаленным только режущий наконечник.

После закалки сталь должна быть твердой как стекло, и напильник просто соскользнет с нее, не разрезая.Не пытайтесь слишком сильно с напильником, твердый металл скоро сделает его тупым.

Закалка

Только что закаленный инструмент будет хрупким. Если бы вы использовали его в таком состоянии, лезвие могло бы сломаться или расколоться. В большинстве случаев вам необходимо нагреть его еще раз, чтобы закалить перед использованием. Закалка убирает ломкость. Это делает металл прочнее, но мягче. Чем выше температура, достигаемая во время отпуска, тем мягче и менее хрупко становится сталь. У каждого инструмента есть свой оптимальный компромисс между твердостью и вязкостью.

Перед отпуском очистить металл с помощью абразивных материалов. Для этого этапа вам нужна яркая и блестящая сталь. Нагрейте инструмент очень осторожно над чистым пламенем, а не в нем. Внимательно наблюдайте за яркой металлической поверхностью, пока она нагревается. Пусть тепло начнется от края и потечет к нему, стремясь к равномерной температуре по всей поверхности. Край и любые другие тонкие детали будут нагреваться слишком быстро, если подвергнуть их прямому воздействию тепла.

Наблюдайте за изменением цвета

По мере того, как становится жарче, вы увидите, как яркая сталь меняет цвет.Он изменится от серебристого к бледно-желтому, через коричневый к синему, а затем к серому. Вы должны уловить момент, когда желаемый цвет достигнет края. Обычно бледно-желто-коричневый цвет на краю режущего инструмента подходит для резки дерева, но для разных инструментов могут потребоваться другие цвета. Синий цвет сделает сталь жесткой и прочной, но недостаточно твердой, чтобы оставаться режущей кромкой. (Пружины закалены до синего цвета, а некоторые стальные детали, такие как винты, вороненые для декоративных целей.)

Не допускайте перегрева

Если вы позволите металлу слишком сильно нагреться, вам придется повторить стадию закалки. Вы можете повторить отжиг, закалку и отпуск без вреда для металла. Но слишком долгое нахождение при высокой температуре может привести к выгоранию углерода из поверхностных слоев. Когда цвет станет подходящим, снова погасите инструмент. После этого он готов к окончательной очистке и заточке перед использованием.

Иногда требуется более точный отпуск, например, если требуется более крупный кусок с равномерным отпуском.Сделать это можно, нагрея изделие в духовке до заданной температуры или в масле. Для этих методов вам понадобится термометр. Они позволяют замачивать при правильной температуре, что может дать лучшие результаты.

СвязанныеЗакалка и отпуск ножевой стали — Sandvik Materials Technology

Закалка — это способ сделать сталь ножа более твердой. Если сначала нагреть ножевую сталь до 1050–1090 ° C (1922–1994 ° F), а затем быстро охладить (закалить)), ножевая сталь станет намного тверже, но при этом станет более хрупкой.

Для уменьшения хрупкости материал закаливают, обычно нагревая его до 175–350 ° C (347–662 ° F) в течение 2 часов, что приводит к твердости 53–63 HRC и хорошему балансу между сохранением резкости, шлифуемость и вязкость.

Закалка должна проводиться в течение разумного периода времени после отверждения, предпочтительно в течение часа или около того. Жизненно важно, чтобы лезвие остыло до комнатной температуры перед началом отпуска. В противном случае превращение в мартенсит будет прервано, и результаты упрочнения могут ухудшиться.

Более высокая температура отпуска дает несколько более мягкий материал с более высокой вязкостью, тогда как более низкая температура отпуска дает более твердый и несколько более хрупкий материал, как показано на рисунке ниже.

Кемпинговый нож или нож для выживания, например, можно закалить при температуре 350 ° C (662 ° F), чтобы он мог выдерживать грубое обращение, не ломаясь. С другой стороны, если ожидается, что нож будет иметь острую кромку, его можно вместо этого закалить при 175 ° C (347 ° F) для максимальной твердости.

Температуры отпуска ниже 175 ° C (347 ° F) следует использовать только в исключительных случаях, когда предъявляются экстремальные требования к высокой твердости, поскольку очень низкие температуры отпуска приводят к очень хрупкому материалу. Точно так же следует избегать отпуска при температурах выше 350 ° C (662 ° F), поскольку это может привести к хрупкости и снижению коррозионной стойкости. Обратите внимание, что если закаленное лезвие подвергается воздействию температур, превышающих температуру отпуска (например, во время шлифования), свойства ножа будут ухудшены.

Правильно выполненная закалка приведет к хорошему балансу между твердостью, ударной вязкостью и коррозионной стойкостью готового лезвия ножа.

Дополнительные сведения о том, как проводится закалка

5 видов термической обработки и их назначение при прецизионной обработке

Есть много способов изменить поведение металлов и их реакцию на прецизионную обработку. Один из таких методов — термическая обработка. Термическая обработка может быть применена к детали до того, как сделать материал более поддающимся механической обработке, или компоненты могут быть подвергнуты механической обработке перед стадиями окончательной закалки и нагрева.Термическая обработка может влиять на ряд различных аспектов металла, включая прочность, твердость, ударную вязкость, обрабатываемость, формуемость, пластичность и эластичность. Это также может повлиять на физические и механические свойства металла, чтобы изменить использование металла или изменить будущую работу с ним. Здесь мы более подробно рассмотрим различные типы термообработки и то, как они влияют на детали во время прецизионной обработки.

ЗАКАЛКА

При термической обработке для упрочнения металла металл нагревается до температуры, при которой элементы в металле превращаются в раствор.До этого дефекты в структуре кристаллической решетки металла являются основным источником «отдачи» или пластичности. Термическая обработка устраняет эти недостатки, превращая металл в надежный раствор с мелкими частицами для упрочнения металла. После того, как металл полностью нагревается до нужной температуры для образования твердого раствора, его быстро охлаждают, чтобы уловить частицы в растворе.

При дисперсионном твердении частицы примесей добавляются к металлическому сплаву для дальнейшего повышения прочности.

УПЛОТНЕНИЕ КОРПУСА

В процессе цементации внешний слой металла упрочняется, а внутренний металл остается мягким. Для металлов с низким содержанием углерода, таких как железо и сталь, в поверхность необходимо ввести дополнительный углерод. Упрочнение — это процесс, который часто используется в качестве заключительного этапа после того, как деталь уже была обработана. Высокая температура используется в сочетании с другими элементами и химикатами для создания твердого внешнего слоя. Поскольку закалка может сделать металлы более хрупкими, упрочнение может быть полезно в тех случаях, когда требуется гибкий металл с прочным износостойким слоем.

ОТЖИГ

Отжиг — это метод термообработки, при котором металл, такой как алюминий, медь, сталь, серебро или латунь, нагревают до определенной температуры, выдерживают при этой температуре в течение некоторого времени, чтобы произошло превращение, а затем охлаждают на воздухе. Этот процесс увеличивает пластичность металла и снижает твердость, чтобы металл стал более пригодным для обработки. Медь, серебро и латунь можно охлаждать быстро или медленно, тогда как черные металлы, такие как сталь, всегда нужно охлаждать постепенно, чтобы произошел отжиг.Отжиг может использоваться перед обработкой металла для повышения его стабильности, что снижает вероятность растрескивания или разрушения более твердых материалов.

НОРМАЛИЗАЦИЯ

Нормализация — это процесс отжига стали, при котором она нагревается на 150-200 ° F выше, чем при отжиге, и выдерживается при критической температуре, достаточной для того, чтобы произошло превращение. Обработанная таким образом сталь должна охлаждаться на воздухе. Термическая обработка при нормализации приводит к более мелким аустенитным зернам, тогда как воздушное охлаждение дает более мелкие ферритные зерна.Этот процесс улучшает обрабатываемость, пластичность и прочность стали. Стандартизация также полезна для удаления столбчатых зерен и дендритной сегрегации, которые могут возникнуть во время литья детали.

ТЕМПЕРИЗАЦИЯ

Закалка — это метод термической обработки, используемый для повышения упругости сплавов на основе железа, таких как сталь. Металлы на основе железа очень твердые, но часто слишком хрупкие, чтобы их можно было использовать в большинстве случаев. Отпуск может использоваться для изменения твердости, пластичности и прочности металла, что обычно облегчает его обработку.Металл будет нагреваться до температуры ниже критической точки, поскольку более низкие температуры уменьшают хрупкость при сохранении твердости. Для повышения пластичности при меньшей твердости и прочности требуются более высокие температуры.

Другой вариант — приобрести закаленный материал или упрочнить материал перед обработкой. Хотя это затрудняет обработку, это устраняет риск изменения размеров деталей, в отличие от процесса термообработки после обработки. Это также может устранить необходимость в шлифовальном цехе для получения жесткой отделки или допусков.

INVERSE SOLUTIONS, INC. ЯВЛЯЕТСЯ ОДНИМ ИЗ МАШИНОСТРОИТЕЛЬНЫХ МАГАЗИНОВ, КОТОРЫЕ МОГУТ ПРИОБРЕСТИ ЗАВЕРШЕННЫЙ МАТЕРИАЛ.Термическая обработка может быть важной частью процесса прецизионной обработки для преобразования металлов и обеспечения того, чтобы ваши детали и детали работали так, как вам нужно. Поговорите с одним из наших квалифицированных инженеров по точному производству о ваших требованиях и о том, как найти правильный метод термообработки для вашего проекта точного машиностроения.

Что такое закалка металла? | Дж.F. Heat Treating Inc

Существует множество процессов, используемых для нагрева металла в различных областях металлообработки. Закалка металла — одна из самых распространенных.

Вот некоторая информация о закалке металла и его сравнении с другими формами термообработки в Гастонии, Северная Каролина.

Что можно ожидать от закалки металла

Закалка металла используется для улучшения различных механических свойств металла, а также его твердости, как следует из названия.В результате получается более прочный и долговечный металлический предмет.

Во время процесса сплавы нагреваются до уровня, превышающего критическую температуру превращения металла, а затем быстро охлаждают, чтобы мягкий исходный материал превратился в структуру, более твердую и прочную. Эти сплавы можно охлаждать воздухом или закалкой в масле, воде или других жидкостях, в зависимости от того, сколько легирующих элементов содержится в материале. Затем затвердевшие материалы обычно подвергаются отпуску или снятию напряжений, чтобы еще больше повысить их ударную вязкость.

При работе со сталью обычно необходимо использовать термическую обработку для получения лучших механических свойств, таких как повышенная прочность или твердость. Процесс закалки включает нагрев компонентов выше температуры нормализации, а затем поддержание этой температуры не менее часа на дюйм толщины. Это позволяет ему остывать со скоростью, достаточной для превращения материала в более твердую и прочную структуру.

Сталь — это сплав железа с углеродом, и некоторые стальные сплавы содержат также другие металлические элементы.Нагревание материала выше критической температуры заставляет углерод (и некоторые из этих других элементов) переходить в твердый раствор. Затем процесс закалки «замораживает» эту микроструктуру на месте. Это позволяет упростить темперирование.

Закалка и отпуск

Закалка и отпуск — это схожие процессы, которые немного отличаются от стандартной процедуры закалки металла, поэтому важно знать, в чем заключаются эти различия.

При закалке металл нагревается до определенной температуры, а затем закаливается в воде или масле, чтобы позволить ему затвердеть до оптимального уровня твердости.Закаленные детали, как правило, необходимо подвергнуть старению, отпуску или снятию напряжений, чтобы достичь желаемой ударной вязкости, твердости и стабильности.

Отпуск выполняется для повышения прочности и уменьшения хрупкости стали. Стали никогда не используются в том состоянии, в котором они находятся сразу после закалки — они также должны быть отпущены, чтобы гарантировать, что деталь будет достаточно прочной для длительного использования. Процесс включает повторный нагрев стали при более низких температурах, чтобы обеспечить выделение и сфероидизацию карабинов, обнаруженных в микроструктуре стали.В результате получается более твердый и прочный металл.

Для получения дополнительной информации о процессах, связанных с закалкой металлов, и о том, чем различные процессы обработки металлов отличаются друг от друга, мы рекомендуем вам связаться с командой J. F. Heat Treating Inc., чтобы узнать больше о термообработке в Гастонии, Северная Каролина. Мы будем рады ответить на любые ваши вопросы о нашей работе!

| PDF-ФАЙЛ — НАЖМИТЕ ЗДЕСЬ ДЛЯ ПЕЧАТИ РАБОЧЕЙ ЛИСТЫ | |