Силоса для цемента от Завода СтройТехМаш, изготовление цементных силосов. производство в Московской области

Завод резервуарного оборудования СтройТехМаш осуществляет изготовление и монтаж цельносварных и сборно-разборных силосов объемом от 10 до 1000 куб.м. Силоса объемом до 150 куб.м. и вместимостью 185 тонн цемента изготовляются на производстве и перевозятся в собранном виде, силоса большего объема изготовляются на месте их установки.

cилоса объемом от 10 до 1000 тонн для сыпучих материалов: цемента, песка, полипропиленовых гранул и т.д.

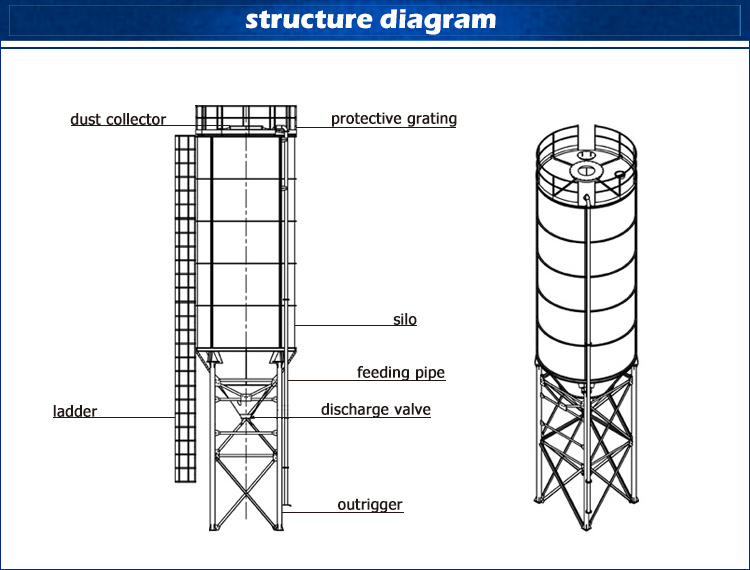

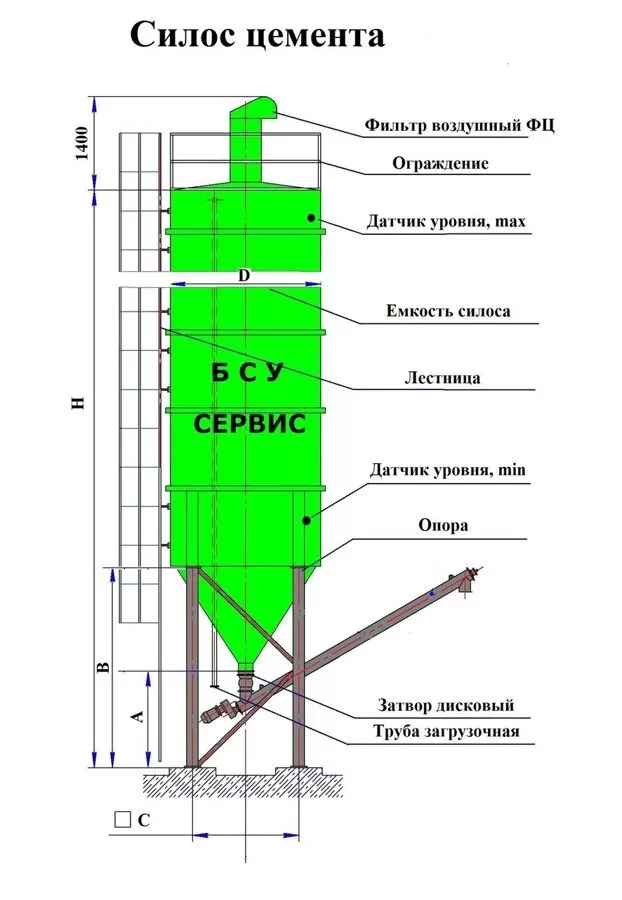

Базовая комплектация силоса сыпучих материалов включает:

- опорная конструкция высота — 3400 мм. конус находится на расстоянии 1700 мм. от земли,

- емкость силоса сыпучих материалов,

- лестница,

- ограждение верхней площадки,

- смотровой люк диаметром 600 мм.

- фланец для установки фильтра,

- цементопровод для закачки цемента — труба ДУ80.

| Наименование | Объем, м.куб. | Вместимость цемента, т | Размеры:диаметр и высота без опор |

|---|---|---|---|

| Силос цельносварной СЦ-22 | 20 | 24 | 2200х5400 |

| Силос цельносварной СЦ-32 | 30 | 35 | 2400х7000 |

| Силос цельносварной СЦ-42 | 40 | 48 | 2400х9000 |

| Силос цельносварной СЦ-52 | 50 | 59 | 2400х11500 |

| Силос цельносварной СЦ-62 | 60 | 69 | 2400х13500 |

| Силос цельносварной СЦ-75 | 67 | 80 | 2800х11000 |

| Силос цельносварной СЦ-85 | 84 | 100 | 3200х10200 |

| Силос цельносварной СЦ-100 | 100 | 120 | 3200х13000 |

| Силос цельносварной СЦ-120 | 120 | 145 | 3500х13000 |

| Силос цельносварной СЦ-140 | 150 | 185 | 3500х15500 |

Возможно изготовление и по другим габаритным размерам по запросу заказчика. Силоса большого объема от 200 куб.м. и выше, изготавливаются по индивидуально разработанным проектам. Наш завод имеет опыт изготовления и монтажа силосов объемом в 1000 тонн.

Силоса большого объема от 200 куб.м. и выше, изготавливаются по индивидуально разработанным проектам. Наш завод имеет опыт изготовления и монтажа силосов объемом в 1000 тонн.

Силоса для цемента изготавливаются из двух основных марок стали: Ст3Сп5 и 09Г2С-14. Сталь марки Ст3 используется при изготовлении силосов которые будут эксплуатироваться в центральных и южных регионах России, а из стали марки 09Г2С-14 для северных регионов. Толщина металла от 4 до 8 миллиметров и более, в зависимости от проекта, вместимости силоса (от его объема) и от сырья, которое будет в нем хранится.

силоса для цемента объемом 30 м3 с опорной конструкцией высотой 4000 мм с конусом находящимся в 1800 мм от земли

Силоса окрашен ударопрочной эмалью Эмакоут ЖД предназначенной для покраски железнодорожных цистерн.

Изготовление силосов цемента

Завод «СтройТехМаш» производит силоса или бункера для хранения цемента и других сыпучих материалов вместимостью 5, 10, 20, 40, 60, 80, 100, 120, 150 тонн и большего объема до 1000куб. м., как отдельно стоящих так и входящих в состав складов цемента.

м., как отдельно стоящих так и входящих в состав складов цемента.

Силос это вертикальное металлическое цилиндрическое хранилище для различных сыпучих веществ. Это может быть и цемент, и различное зерно (пшено, гречка, рис), и мука. Они широко востребованы в строительстве и пищевой промышленности. Мы предлагаем нашим клиентам силосы изготовленные из стали Ст.3 объемом от 5 до 250 м³. Все изделия изготавливаются по индивидуальным проектам в соответствии с требованиями заказчика.

Силосы для цемента предназначены для приема цемента от цементовоза или из другой емкости по наклонному ленточному транспортеру или пневматическому по датчику. Силоса для хранения цемента позволяют правильно построить процесс распределения различных сыпучих веществ. Например, цементохранилище, общее количество силосов определяется заказчиком. Они размещаются на металлоконструкциях и позволяют принимать цемент от транспортировочных машин. При этом действует система датчиков верхнего и нижнего уровня, которые позволяют производить контроль за наличием и размерами хранимых запасов цемента. Каждый силос под цемент может быть оборудован системой фильтрации воздуха, чтобы избежать загрязнений при загрузке и выгрузке.

Каждый силос под цемент может быть оборудован системой фильтрации воздуха, чтобы избежать загрязнений при загрузке и выгрузке.

Этапы изготовления силоса

- утверждение технического задания на силос

- разработка чертежей силоса в разделах КМ и КМД

- раскладка карты обечайки из стальных листов нужного размера и толщины

- вальцовка обечаек силоса необходимого диаметра

- изготовление конуса и крышки силоса

- сборка корпуса силоса из обечаек на кантователях

- опресовка силоса сжатым воздухом и обмыливание швов

- врезка фланце и трубной обвязки

- установка силосной банки на опоры

- грунтовка и покраска изготовленного силоса

- монтаж навесного оборудования

Загрузка цемента в силос склада осуществляется по пневматическому цементопроводу, элеватором или шнековым транспортером. Силоса оснащаются обеспылевающими фильтрами, устройствами сводообрушения, автоматическими затворами, системой аэрации.

Выдача цемента со склада потребителям производится шнеками, пневмонасосами (пневмовинтовыми, камерными).

Основные преимущества силосов, это возможность установки на открытом воздухе без необходимости монтажа, каких-либо сооружений. Типовой силос состоит из крышки, лестницы, кожуха, воронки, нижнего сланца, фильтрующего днища, трубы для кабеля, вдувного сопла и трубы для наполнения.

Стоимость изготовления силосов

Стоимость изготовления силосов складывается в первую очередь из стоимости стального листового проката на сегодняшний день. Так как последние полгода стоимость металла постоянно растет, то сделать прайс лист нет возможности. Поэтому для расчета цены на силос конкретной кубатуры и комплектации мы просим присылать запрос на e-mail: [email protected]

Все эти преимущества в сочетании с высоким качеством и оперативностью производства показывают наш профессиональный опыт в данной области. Гибкая система скидок, работа конструкторского бюро, превосходное качество исходного материала, все это работает для наших постоянных клиентов, экономит денежные средства и время.

Опорная конструкция силосов выполняется из труб диаметром 194х4, 219х4, 273х6, 325х6 и более в зависимости от объема самой силосной банки. Мужду вертикальными трубами устанавливаются косые распорки из труб более маленького объема. При сооружении складов цемента вместо трубной конструкции на каждый силос, сооружается единая конструкция из балок и швеллеров на три-четыре и более силосов.

Монтаж силосов цемента

Монтаж силоса или группы силосов производится на подготовленное основание с закладными деталями. Выравнивание силоса по вертикали и горизонтали происходит за счет анкеров с болтовым соединением. Опорная конструкция силоса позволяет силосу устойчиво стоять на протяжении всего срока службы. Завод СтройТехМаш имеет собственную производственную бригаду по монтажу силосов и силосных конструкций.

Сроки изготовления силосов для цемента

Всегда перед началом изготовления силоса мы разрабатываем проект в разделе КМ и КМД в течение 3-5 рабочих дней после получения аванса. Заказчик обязан внести корректировки либо утвердить проект силоса для запуска его в производство. Поэтому срок изготовления силоса на прямую завист от вовлеченности Заказчика в процесс согласования проекта.После согласования проекта резервуара необходимо закупить металл, раскроить его на плазменном станке и только после этого начинается его производство. В некоторых случаях заказчику может подойти уже имеющийся проект силоса и в этом случае срок проектирования уменьшается до 1- 2 рабочих дней. В итого как правило срок изготовления силоса составляет от 10 до 20 рабочих дней.

Заказчик обязан внести корректировки либо утвердить проект силоса для запуска его в производство. Поэтому срок изготовления силоса на прямую завист от вовлеченности Заказчика в процесс согласования проекта.После согласования проекта резервуара необходимо закупить металл, раскроить его на плазменном станке и только после этого начинается его производство. В некоторых случаях заказчику может подойти уже имеющийся проект силоса и в этом случае срок проектирования уменьшается до 1- 2 рабочих дней. В итого как правило срок изготовления силоса составляет от 10 до 20 рабочих дней.

Склады цемента

14.1. Технологические схемы и комплексные системы доставки и складирования сыпучих материалов

Большое число насыпных грузов – цемент, сырьевая мука, зерно, сахар, минеральные удобрения, глинозем, зола, гипс, керамическое сырье, химические и многие другие материалы экономически выгодно хранить насыпью в комплексных силосных установках, которое нашли широкое применение в промышленности, строительстве, сельском хозяйстве и на транспорте.

В зависимости от вида сыпучих строительных материалов и дальности их доставки потребителю существуют различные технологические схемы перевозки этих грузов.

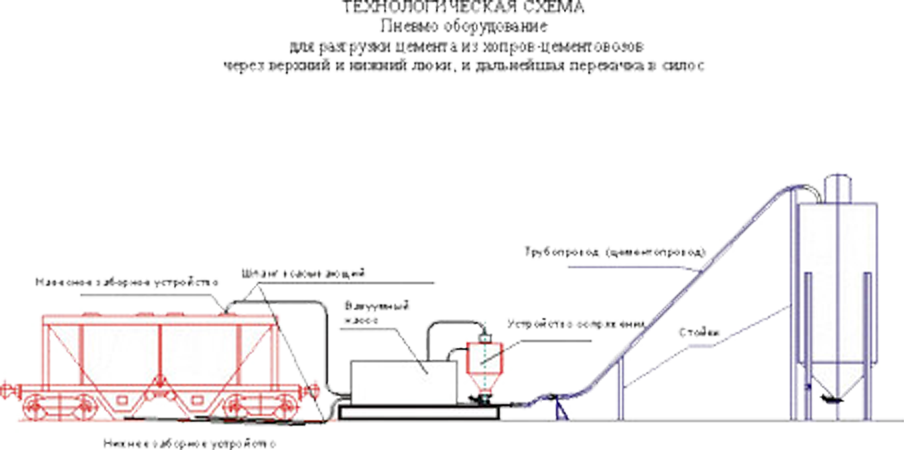

[raw]ВНИИстройдормаш, ВНИИжелезобетон, ЦНИИОМТП и другие организации разработали шесть основных технологических схем перевозки и разгрузки цемента (рис. 14.1):

- пневматическая транспортировка цемента по трубопроводу с цементных заводов или элеваторов на расстояние до 1000 м непосредственно на склад завода сборного железобетона или другого потребителя;

- перевозка цемента на расстояние 30–40 км в складах-контейнерах (установленных на автомобилях) от элеваторов или крупных складов заводов сборного железобетона на рассредоточенные объекты с небольшим объемом работ;

- доставка цемента на расстояние до 150 км в автоцементовозах с цементных заводов или элеваторов непосредственно потребителю с пневматической перегрузкой в приобъектные склады;

- перевозка цемента на расстояние до 1000 км специализированным железнодорожным транспортом от цементных заводов до элеваторов или складов крупных строек и заводов сборного железобетона, откуда он может доставляться потребителю с небольшим объемом работ по схемам I, II или III;

- доставка цемента на расстояние свыше 1000 км в крытых железнодорожных вагонах с цементных заводов до складов заводов сборного железобетона, откуда он может перевозиться по схеме I, II или III;

- перевозка цемента смешанным железнодорожным и автомобильным транспортом с цементных заводов непосредственно потребителю, находящемуся от железнодорожной станции на расстоянии 50–100 км, при этом используют автоцементовозы с самозагрузкой.

[/raw]

Рис. 14.1. Технологические схемы доставки цемента наземным транспортом.

1 – приобъектный склад: 2 – склад цементного завода; 3 – элеватор или крупный склад цемента завода железобетонных изделий; 4 – разгрузчик всасывающе-нагнетательного действия; 5 – крытый вагон;

6 – автоцементовоз с самозагрузкой; 7 – специализированный вагон-цементовоз; 8 – автоцементовоз;

9 – объект рассредоточенного строительства; 10 – автомобиль с установленными контейнерами;

Транспортирование цемента с цементного завода:

I – по трубопроводу; II – в контейнерах; III – автоцементовозами с пневматической разгрузкой;

IV – специализированными вагонами-цементовозами; V – крытыми вагонами с использованием разгрузчиком; VI – крытыми вагонами с применением автоцементовозов с самозагрузкой.

[raw]Транспортировка сухой золы, которую используют для замены части цемента, извести, мелкодробленого щебня и песка при производстве бетонных и растворных смесей осуществляется по следующим технологическим схемам:

- подача золы от золосборников электрофильтров ТЭЦ в автозоловоз с самозагрузкой – перевозка на расстояние до 100 км – выгрузка в склады заводов сборного железобетона или бетонорастворосмесительной установки;

- подача золы от электрофильтров ТЭЦ пневматическими транспортными установками всасывающего действия – загрузка железнодорожных вагонов бункерного типа – доставка золы на расстояние до 1000 км на крупные склады заводов сборного железобетона.

[/raw]

Для доставки сыпучих грузов, особенно вяжущих материалов, целесообразно использовать специализированные суда-цементовозы с пневматической разгрузкой в береговой склад. Этот способ перевозки и перегрузки наиболее эффективен: низки транспортные расходы, малы сроки погрузки и выгрузки, практически отсутствуют потери на распыление, не снижается качество перечного груза, минимальны трудозатраты обслуживающего персонала. При перевозке сыпучих материалов в речных баржах общего назначения в местах выгрузки груза необходимо устанавливать перегружатели.

В зависимости от привязки к транспортным коммуникациям склады сыпучих материалов разделяются на прирельсовые и притрассовые. По способу выдачи материала потребителю различают склады с механической и пневматической подачей.

По вместимости склады подразделяют на три группы:

1) приобъектные инвентарные склады с вместимостью одного силоса в 13-25 т. предназначенные для приема порошкообразного материала из автоцементовозов непосредственно в условиях строительства;

2) склады вместимостью 240-720 т. предназначенные для строительства бетонных заводов и заводов сборного железобетона производительностью до 100 м3/сут. бетонной смеси;

предназначенные для строительства бетонных заводов и заводов сборного железобетона производительностью до 100 м3/сут. бетонной смеси;

3) склады вместимостью свыше 1000 т, обслуживающие крупные строительства и предприятия. Они входят в состав бетонных заводов или заводов сборного железобетона производительностью 200-1000 куб.м/сут.

Приобъектные склады цемента предназначены для обслуживания небольших бетонорастворосмесительных установок, расположенных вблизи строящихся объектов и ремонтно-строительных баз. Устраивать подъездные железнодорожные пути к этим складам нецелесообразно, поэтому в большинстве случаев цемент доставляют на них автомобильным транспортом.

В строительстве применяют приобъектные инвентарные склады цемента различной конструкции с механическим и пневматическим способами подачи материала, а также передвижные склады.

Инвентарный склад цемента вместимостью 13 т (рис. 14.2) предназначен для приема цемента из автоцементовозов с пневматической выгрузкой, хранения его и выдачи шнеком на небольших строительных площадках. Склад состоит из силоса с фильтром, шнекового конвейера и механизма поворота. Конструкция склада позволяет поворачивать силос в горизонтальное положение с погрузкой цемента в автомобиль без применения внешних грузоподъемных устройств. В связи с тем. что габарит склада в транспортном положении по ширине и высоте (3370 и 3970 мм) превышает допустимые нормы, маршрут и время перевозки надо согласовывать с органами ГИБДД.

Склад состоит из силоса с фильтром, шнекового конвейера и механизма поворота. Конструкция склада позволяет поворачивать силос в горизонтальное положение с погрузкой цемента в автомобиль без применения внешних грузоподъемных устройств. В связи с тем. что габарит склада в транспортном положении по ширине и высоте (3370 и 3970 мм) превышает допустимые нормы, маршрут и время перевозки надо согласовывать с органами ГИБДД.

Рис. 14.2. Инвентарный самоопрокидывающийся склад цемента вместимостью 13 т.

1 – шнековый конвейер; 2 – силос; 3 – механизм подъема; 4 – рама; 5 – опорная плита; 6 – винт;

7 – ось поворота

Склад цемента вместимостью 16т (рис. 14.3) предназначен для приема цемента из автоцементовозов и выдачи его в весовой дозатор установки. С помощью растяжек угол наклона шнека в вертикальной плоскости можно изменять от 20 до 50°, а шнек может поворачиваться в плане на 20°.

Рис. 14.3. Инвентарный склад цемента.

1, 2, 9 – ограждения; 3 – силос; 4 – шнековый конвейер; 5 – весовой дозатор цемента бетоносмесителыной установки; 6 – растяжка; 7 – опора; 8 – загрузочный трубопровод; 10 – лестница

Автоматизированный склад цемента СБ-ЗЗА вместимостью 25 т (рис. 14.4) применяется для хранения и выдачи пневматическим способом потребителю не только цемента, но и мелкодробленой извести, гипса, минерального порошка, асфальтобетонных смесей. Склад состоит из силоса с рукавным фильтром, камерного насоса, влагомаслоотделителя. Пневмораспределительного устройства и системы управления. В нижней конической части силоса расположено аэрирующее устройство (аэроднище).

14.4) применяется для хранения и выдачи пневматическим способом потребителю не только цемента, но и мелкодробленой извести, гипса, минерального порошка, асфальтобетонных смесей. Склад состоит из силоса с рукавным фильтром, камерного насоса, влагомаслоотделителя. Пневмораспределительного устройства и системы управления. В нижней конической части силоса расположено аэрирующее устройство (аэроднище).

Рис. 14.4. Автоматизированный склад цемента СБ-ЗЗА вместимостью 25 т.

1 – фильтр; 2 – ограждение; 3 – бункер; 4 – лестница; 5 – аэрирующее устройство;

6 – влагомаслоотделитель; 7 – камерный насос: 8 — воздухопровод; 9 – электрошкаф;

10 – цементопровод

Быстромонтируемый склад цемента вместимостью 300 т (рис. 14.5) предназначен для приема цемента из автоцементовозов (притрассовый вариант) и вагонов (прирельсовый вариант), хранения и подачи его потребителю пневматическим способом в первоначальный период стройки. Склад притрассового варианта состоит из трех автономных силосов (цистерн), каждый вместимостью 100 т. Цемент подается со склада тремя пневмоподъемниками, установленными под цистернами, которые наклонены к горизонту под углом 10°. При удалении склада от бетоносмесительного отделения более чем на 25 м используют пневматические винтовые насосы.

Цемент подается со склада тремя пневмоподъемниками, установленными под цистернами, которые наклонены к горизонту под углом 10°. При удалении склада от бетоносмесительного отделения более чем на 25 м используют пневматические винтовые насосы.

Рис. 14.5. Быстромонтируемый склад цемента вместимостью 300 т (притрассовый вариант).

1 – автоцементовоз; 2 – загрузочный трубопровод; 3 – рукавный фильтр; 4 – силос-цистерна;

5 – указатель уровня; 6 – лестница; 7 – пневмоподъемник; 8 – компрессорная станция НВ-10Э;

9 – передняя опора; 10 – трубопровод подачи цемента в бетоносмесительное отделение;

11 – трубопровод выдачи цемента в автоцементовоз; 12 — железобетонная плита

Силосные склады-пневмокомплексы являются основнымихранилищами у потребителей цемента. Рядом ведущих проектных организаций (институтами Пшростроммашина, Гипростром. ВНИИстройдормаш, ЦНИИОМТП, Промтрансниипроект, Гипроцемент и др.) были разработаны типовые проекты таких складов различной вместимости.

В связи с применением силосных складов выполнена их унификация и нормализация. Унифицируются емкости, их взаимное расположение, системы загрузки, выгрузки и хранения материалов, основные параметры силосов и несущих конструкций. Для материалов, близких по физико-механическим свойствам, унифицируются технологические компоновки, погрузо-разгрузочное оборудование и устройства.

Унифицируются емкости, их взаимное расположение, системы загрузки, выгрузки и хранения материалов, основные параметры силосов и несущих конструкций. Для материалов, близких по физико-механическим свойствам, унифицируются технологические компоновки, погрузо-разгрузочное оборудование и устройства.

Для унифицированных силосных корпусов предусмотрено максимальное применение железобетонных конструкций с номинальными наружными диаметрами круглых силосов 3; 6; 12; 18 и 24 м; при высоте от 10.8 до 30 м. Высота подсилосного этажа определяется исходя из условий размещения подъемно-транспортного оборудования и равна 3.6; 4.8; 6.0; 10.8 м. При условиии проезда в подсилосном этаже железнодорожного состава высоту принимают 14.4 м.

Железобетонные силосы из сборного или монолитного железобетона более долговечны и стойки против воздействия влаги, но стоимость их значительно выше металлических. Стальные силосы рекомендуются только для грузов, хранение которых в железобетонных силосах недопустимо.

Унифицированные типоразмеры силосных складов для цемента, минеральных удобрений, кальцинированной соды, сульфата, минерального порошка, извести, гипса и ряда других материалов позволили применить на них типовые технологические схемы погрузо-разгрузочных работ и соответствующее оборудование. Наиболее рациональным явилось применение пневмотранспортных систем ввиду известных преимуществ этого вида оборудования. Потребность выполнения погрузо-разгрузочных операций с заданной часовой производительностью вызвала создание соответствующих типоразмеров пневмотранспортного оборудования. Дистанционное управление отдельными операциями и автоматизация ряда технологических процессов на силосном складе позволили создать силосные склады-пневмокомплексы, успешно работающие уже многие годы.

На цементных заводах используются смесительные силосы для сырьевой муки и силосы для хранения и отгрузки цемента. На отечественных и зарубежных цементных заводах, в зависимости от применяемого способа производства, созданы силосные пневмокомплексы. оснащенные соответствующим оборудованием – пневмоподъемниками. аэрожелобами, аэрационными устройствами, пневмокамерными и винтовыми насосами, фильтровальными и аспирационными системами, воздуходувным оборудованием.

оснащенные соответствующим оборудованием – пневмоподъемниками. аэрожелобами, аэрационными устройствами, пневмокамерными и винтовыми насосами, фильтровальными и аспирационными системами, воздуходувным оборудованием.

Киевским институтом Гипростроммашина разработан унифицированный ряд типовых проектов автоматизированных силосных складов цемента. Использование этих проектов позволило резко сократить число типоразмеров складов – их строят из одинаковых компонентов (основного технологического, санитарно-технического и электромеханического оборудования). Общую вместимость складов отдельных групп меняют путем изменения числа силосов и их высоты. Притрассовые склады цемента предназначены для приема, хранения и выдачи цемента в расходные бункера бетоносмесительного отделения или в автоцементовозы.

Притрассовые склады располагаются вблизи автомагистралей.

Инвентарное исполнение позволяет часто перебазировать склад. Очистка сжатого воздуха на складе осуществляется комплектом влагомаслоотделителей.

Установленная на складе электроаппаратура дает возможность автоматизировать технологические процессы выдачи цемента и позволяет дистанционно управлять приемом цемента из автоцементовозов.

На рис. 14.6 представлена технологическая схема работы склада цемента вместимостью 240–360 т.

Рис. 14.6. Притрассовый склад цемента.

1 – силос склада; 2 – автоцементовоз; 3–- пневмовинтовой подъемник; 4 – пневмовинтовой насос;

5 – пневматический донный разгружатель

Склад загружается из автоцементовозов через загрузочную трубу. Для предупреждения переполнения силоса, а также для контроля разгрузки цемента на силосе установлены верхний и нижний указатели уровня.

Воздух, вытесняемый из силосов при загрузке цемента, очищается рукавным фильтром. Днища силосов оборудованы аэрационными сводообрушающими устройствами, каждое из которых состоит из восьми аэродорожек.

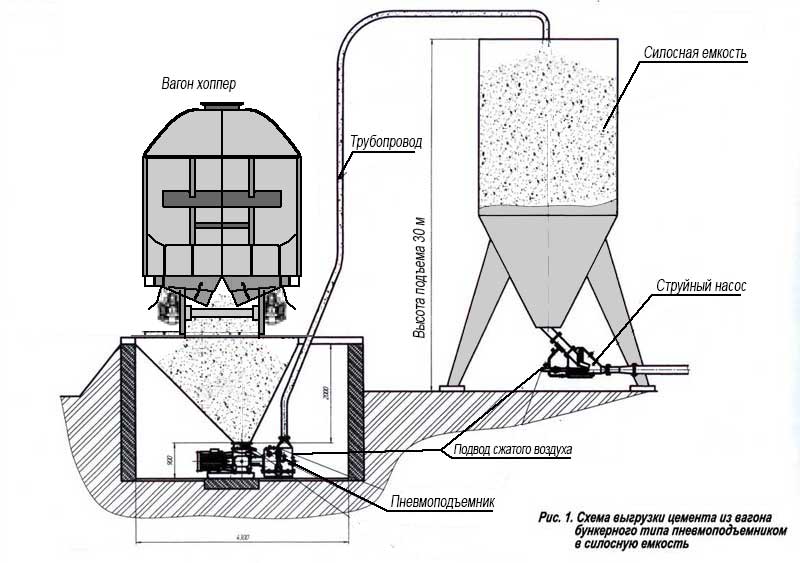

Автоматизированные силосные склады позволяют принимать цемент и другие порошкообразные вяжущие материалы из всех видов специализированного автомобильного и железнодорожного транспорта, крытых вагонов и вагонов бункерного типа (рис. 14.7). Из специализированного вагона-цементовоза (цистерны) с пневморазгрузкой цемент поступает непосредственно в силосную емкость. Из вагона бункерного типа цемент самотеком поступает в приемный бункер, расположенный под железнодорожной колеей, и затем пневмоподьемником подается в силос. Для разгрузки крытых железнодорожных вагонов применяется пневморазгрузчик цемента всасывающе-нагнетательного действия. Цемент подается в силосы через осадительную камеру и аэрожелоба.

14.7). Из специализированного вагона-цементовоза (цистерны) с пневморазгрузкой цемент поступает непосредственно в силосную емкость. Из вагона бункерного типа цемент самотеком поступает в приемный бункер, расположенный под железнодорожной колеей, и затем пневмоподьемником подается в силос. Для разгрузки крытых железнодорожных вагонов применяется пневморазгрузчик цемента всасывающе-нагнетательного действия. Цемент подается в силосы через осадительную камеру и аэрожелоба.

Рис. 14.7. Схема автоматизированного прирельсового склада цемента.

1 – вагон-цементовоз; 2 – крытый вагон; 3 – бункерный вагон; 4 – приемное устройство бункера;

5 – пневматический подъемник; 6 – приемный бункер; 7– течка; 8 – осадительная камера пневматического разгрузчика; 9 – трубопровод запыленного воздуха; 10 – трубопроводы; 11– фильтр; 12 – приемный бункер аэрожелоба; 13, 17 – аэрожелоба; 14 – силос; 15 – пневматический разгружатель боковой выгрузки; 16 – автоцементовоз; 18 – пневматический донный разгружатель; 19 – вакуум-установка;

20 – бункер выдачи материала со склада; 21 – насос; 22 – лебедка

При необходимости можно использовать пневморазгрузчик для выгрузки цемента из вагонов бункерного типа – через верхние люки В этом случае используется всасывающее навесное сопло с электровибратором. Для перемещения сопла и гибкого трубопровода во время разгрузки на рампе склада должен быть установлен поворотный консольный кран с тельфером грузоподъемностью 200-500 кг.

Для перемещения сопла и гибкого трубопровода во время разгрузки на рампе склада должен быть установлен поворотный консольный кран с тельфером грузоподъемностью 200-500 кг.

Однако работа по этой схеме связана с определенными неудобствами и снижением производительности разгрузки из-за необходимости подъема материала и его перемещения по изогнутым резинотканевым рукавам. Подача цемента из силосных емкостей в расходные бункера бетоносмесительного отделения может производиться пневмовинтовым насосом ТА-14Б, струйным насосом с интенсифицирующей камерой или камерным насосом ТА-23. Это оборудование применяется в зависимости от дальности транспортирования и необходимой часовой производительности. Силосы складов оборудованы аэрационными устройствами, позволяющими выгружать из них цемент равномерно. Пневматические боковые разгружатели выдают цемент из силоса в автоцементовозы или передвижные контейнеры для доставки материала потребителю с небольшим объемом работ.

Пневматические донные разгружатели с дистанционным управлением выдают цемент из силоса в аэрожелоб и далее в бункер пневмовинтового насоса, перемещающего его в бетоносмесительное отделение.

[raw]Рассматриваемый склад включает в себя:

- компрессорное оборудование;

- систему очистки сжатого воздуха и регулирования его давления при поступлении к пневмоустановкам;

- систему автоматизированного электроуправления и контроля за уровнем цемента в емкостях;

- систему аспирации отработанного воздуха, маневровую лебедку для передвижения вагонов.

[/raw]

На силосных складах вместимостью от 1100 до 4000 т технология выполнения разгрузочных операций, хранения и выдачи цемента в производство аналогична работам, осуществляемым на складах вместимостью 480—720 т.

Отличительной особенностью является увеличенный грузооборот складов, так как используется пневмотранспортное оборудование большей производительности.

В ряде случаев силосные емкости используются и для выполнения определенных технологических операций, например интенсивного перемешивания сырьевой муки при производстве цемента.

Принципиальные схемы смесительных пневмокомплексов на примере силосов фирмы Claudius Peters Technologies представлены на рис. 14.8. Отавные преимущества и отличия этих силосов заключаются в том, что в центре силоса на его днище расположена смесительная камера, способствующая активному перемещению материала в области днища силоса.

Рис. 14.8. Принципиальные схемы силосов-пневмокомплексов фирмы Claudius Peters Technologies.

1 – силос со смесительной камерой; 2 – батч-силос; 3 – силос с гомогенизирующей камерой;

4 – вариофлоу-силос

Внутренняя полость камеры исключает влияние давления материала, находящегося в силосе, на процесс перемешивания, что облегчает и улучшает операцию.

В зависимости от способа перемешивания (гомогенизации) различными фирмами разработаны и конструкции смесительных силосных комплексов с соответствующим оборудованием.

На рис. 14.9 показан смесительный силосный комплекс фирмы IBAU (ФРГ), используемый и для хранения сырьевой муки.

Рис. 14.9. Схема смесительного силосного комплекса с центральной камерой фирмы IBAU (ФРГ).

14.9. Схема смесительного силосного комплекса с центральной камерой фирмы IBAU (ФРГ).

1 – аэрожелоб; 2 – воронки в материале; 3 – аэрируемые секции; 4 – клапан; 5 – регулируемый шибер контроля разгрузки; 6 – центробежный компрессор; 7 – центральный бункер; 8 – пылеуловитель;

9 – шибер с регулируемым сечением, пропорциональным углу поворота; 10 – ленточные весы;

11 – пневмоподъемннк; 12 – пневмовинтовой насос

В этом комплексе с центральной камерой имеется сборный резервуар 7 с пылеулавливающим фильтром 8, под которым расположен весовой ленточный дозатор 10, питающий пневмовинтовой насос 12. Загрузка комплекса производится пневмоподъемником 11 и аэрожелобами 1. Слои загруженного материала смешиваются благодаря образованию воронок за счет регулирования аэрации секций днища и выпуска материала управляемыми шиберами 5.

На рис. 14.10 приведен силосный комплекс, разработанный фирмой Claudius Peters Technologies (ФРГ). В центре днища находится вентилируемая смесительная камера, воспринимающая нагрузку от основного объема материала в силосе. При загрузке через веерный распределитель с аэрожелобами сырьевая мука формирует горизонтальные слои. Воздух низкого давления впускают в кольцевую секцию аэроэлементов, расположенную по периферии днища силоса. Эта частичная аэрация создает псевдоожиженный слой материала, проходящий под основной массой неаэрированного материала через отверстия в стенках внутрь смесительной камеры, где он свободно расширяется, избыток воздуха вытесняется в силос. Этим создаются условия для аэрации следующего слоя материала, лежащего над кольцевой секцией вдоль периферии днища у стенки корпуса, и начинается течение материала по всему горизонтальному сечению силоса. Попеременное аэрирование секций приводит к усреднению материала под действием гравитации, зависящему от сил внутренного трения.

При загрузке через веерный распределитель с аэрожелобами сырьевая мука формирует горизонтальные слои. Воздух низкого давления впускают в кольцевую секцию аэроэлементов, расположенную по периферии днища силоса. Эта частичная аэрация создает псевдоожиженный слой материала, проходящий под основной массой неаэрированного материала через отверстия в стенках внутрь смесительной камеры, где он свободно расширяется, избыток воздуха вытесняется в силос. Этим создаются условия для аэрации следующего слоя материала, лежащего над кольцевой секцией вдоль периферии днища у стенки корпуса, и начинается течение материала по всему горизонтальному сечению силоса. Попеременное аэрирование секций приводит к усреднению материала под действием гравитации, зависящему от сил внутренного трения.

Рис. 14.10. Схема смесительного силосного комплекса фирмы Claudius Peters Technologies.

1 – бункер-осадитель; 2, 3, 10 – аэрожелоб; 4 – трубопровод загружаемой сырьевой муки; 5 – фильтр;

6 – воздухопровод; 7 – смесительная камера; 8 – аэролоток; 9 – выпускной патрубок; 11 – ленточные весы;

12 – пневмовинтовой насос; 13 – компрессор; 14 – трубопровод гомогенизированной сырьевой муки

В силосных комплексах фирмы Claudius Peters Technologies широко используется запатентованный принцип размещения внутри силоса камеры инспекции.

Силосный комплекс с камерой инспекции (рис. 14.11) применяется преимущественно для складирования и отгрузки материала. Бетонный конус с толщиной стенок 300–400 мм устанавливается на наклонном днище силоса. Наружный диаметр конуса находится на расстоянии 2,25 м от стенки силоса, что позволяет равномерно перемещаться материалу от наружной области силоса. На основании конуса находятся расположенные по его периметру входные отверстия высотой 0,8 м и шириной 1,85 м. Количество этих отверстий зависит от диаметра силоса. Через них материал течет из наружной области во внутреннее пространство, в котором создается разрежение.

Рис. 14.11. Силосный комплекс с камерой инспекции фирмы Claudius Peters Technologies

Особенностью камеры инспекции является встроенная в центре шахта. Она может быть изготовлена из стали или бетона. Она отделена от остального пространства силоса, доступ в камеру осуществляется снизу. Стены камеры имеют двери для инспекции и шуровочные отверстия. Внутри камеры размещается комплексное оборудование с вентиляцией, фильтрами, трубопроводами и клапанами переключения подачи воздуха на аэроэлементы днища силоса. Размеры камеры инспекции зависят от наружного диаметра силоса.

Размеры камеры инспекции зависят от наружного диаметра силоса.

Так как температура материала в силосе доходит до 120 °С, то воздух в камере инспекции нагревается до высоких температур, таких, которые делают невозможным работу вблизи от камеры.

Для решения этой проблемы применена система отвода воздуха с помощью вытяжной трубы, установленной в верхней части камеры. На нижнем фланце трубы закреплен аксиальный вентилятор, который отсасывает теплый воздух, что создает возможность притока холодного воздуха. Вентилятор включается специальным чувствительным датчиком.

Силос с камерой инспекции, в зависимости от назначения, может быть выполнен как силос с плоским днищем с боковой разгрузкой или как высокопоставленный перегрузочный силос для загрузки цементовозов или с комплексом оборудования для упаковки в мешки (рис. 14.12).

Рис. 14.12. Силосный комплекс с оборудованием для загрузки цементовозов и упаковки цемента в мешки фирмы Claudius Peters Technologies

Цементный бункер — Бетонный завод

Цементный бункер, закрытый контейнер для хранения сыпучих материалов, таких как зерно, цемент, летучая зола и т. д., защищен от дождя и прост в эксплуатации, а также имеет хорошую воздухонепроницаемость.

д., защищен от дождя и прост в эксплуатации, а также имеет хорошую воздухонепроницаемость.

1. Цементный силос является водонепроницаемым и влагонепроницаемым, он может предотвратить потери цемента и уменьшить загрязнение городского воздуха пылью. Это широко используемый вспомогательный продукт для оборудования для защиты окружающей среды в строительной сфере.

2. Небольшая площадь, длительный срок службы, низкая стоимость и большой объем хранения.

Принцип работы цементного силоса1. С помощью специального крана соберите цементный силос и установите его на сборный железобетонный фундамент силоса, проверьте его перпендикулярность, а затем прочно приварите дно силоса к закладным частям фундамента.

2. После фиксации силоса для хранения цемента используйте грузовик для перевозки цемента для перевозки цемента на строительную площадку и соедините подающий трубопровод грузовика с подающим трубопроводом силоса для хранения цемента, после чего цемент в резервуаре будет транспортироваться. в силос для хранения цемента под давлением газа насыпного цементовоза.

в силос для хранения цемента под давлением газа насыпного цементовоза.

3. В процессе транспортировки цемента в бункер для хранения цемента оператор должен непрерывно нажимать кнопку вибрационного двигателя пылесборника , чтобы стряхнуть цемент, прикрепленный к мешку пылесборника, чтобы мешок не блокируется и силос не разрывается.

4. Как только мешок заблокируется и давление в цементном бункере превысит предохранительное давление предохранительного клапана давления на крыше цементного бункера, откройте предохранительный клапан давления, чтобы сбросить давление в бункере и предотвратить взрыв.

5. Когда цементный бункер работает, условия хранения материалов в бункере можно непосредственно наблюдать с помощью измерителя высокого и низкого уровня материала .

6. При выгрузке сначала откройте ручной выпускной клапан в нижней части конуса, а затем выгрузите цемент через устройство подачи цемента. В процессе выгрузки, если происходит «дужение», вовремя нажмите кнопку электромагнитного клапана устройства разрушения арки, чтобы продуть воздух, чтобы устранить «дужение», чтобы обеспечить плавную подачу цемента.

7. Если устройство подачи цемента выходит из строя, сначала закройте ручной выпускной клапан в нижней части конуса, чтобы цемент не переливался через край и не вызывал отходов.

Производственные инструкции

1. При нормальных условиях высота разгрузки силоса для хранения цемента составляет 1,96 метра и 4,2 метра, и он также может быть спроектирован в соответствии с требованиями пользователей.

2. Емкость силоса для хранения цемента 50т, 65т, 80т, 100т, 150т, 200т, 250т, 300т, 500т, 1000т, 10000т, 80000т и т.д.

Указания по применению1. Перед использованием проверьте линии.

2. До и после закачки золы в силос цементовоз необходимо включить и провибрировать в течение 2-3 минут.

3. При появлении сигнала тревоги цементного бункера остановите впрыск золы, чтобы не повредить пыленепроницаемый процессор.

4. Если поток воздуха в воздуховыпускном отверстии неровный, проверьте, не заблокирован ли элемент пылевого фильтра, и своевременно очищайте его.

5. Перед очисткой фильтрующего элемента обвяжите его ниткой 2-3 раза, чтобы фильтрующий элемент не деформировался при промывке.

6. После очистки фильтрующий элемент необходимо высушить перед использованием.

7. Фильтрующий элемент необходимо своевременно заменять после его многократной очистки.

Области применения1. Цементный бункер обычно используется в качестве вспомогательного продукта для бетонного завода (здания).

2. Он защищен от дождя, влаги и прост в использовании, подходит для загрузки сыпучего цемента и сухой летучей золы.

3. Подходит для бестарного хранения цемента в инженерном строительстве, коммерческих бетонных заводах, проектах по охране дорог и мостов, городском строительстве и других проектах.

Цементный бункер, работающий вместе с винтовым насосом, может транспортировать материалы в различные места. Силос прост в установке, безопасен и надежен и является идеальным резервуаром для хранения сыпучих материалов для различных станций смешивания.

Что такое цементный бункер — Aimix Construction Machinery Supplier

Цементный бункер представляет собой герметичный бункер для хранения различных материалов, который является хорошим выбором для зерна, бетона, угольной золы и других материалов. И он оснащен системой контроля уровня материала, которая может указывать уровень материала и предотвращать переполнение. Кроме того, сломанная арочная система может решить проблему консолидации материалов.

Как правило, бетонные силосы используются для хранения сыпучих материалов бетоносмесительного завода, которые часто сочетаются с винтовым конвейером. Aimix, профессиональные поставщики цементных силосов, может предоставить вам различные цементные силосы, горизонтальные цементные силосы, цементные силосы колесного типа, цементные силосы стационарного типа, цементные силосы мешочного типа, цементные силосы контейнерного типа и цементные силосы болтового типа.

Цементный силосПолучить бесплатное предложение

Особенности и преимущества цементного силоса Aimix:

Структура уплотнения Цементный силос Aimix имеет специальное уплотнение, которое может быть устойчивым к высокой температуре 200 градусов. Кроме того, благодаря специальному дизайну Aimix материал, отправленный в первый раз, попадет в небольшой зазор, что обеспечит идеальный эффект самоуплотнения.

Кроме того, благодаря специальному дизайну Aimix материал, отправленный в первый раз, попадет в небольшой зазор, что обеспечит идеальный эффект самоуплотнения.

Цементный силос Aimix имеет компактную структуру, высокую коррозионную стойкость и простой внешний вид.

Быстрая доставка продукцииЦементный силос Aimix изготавливается на стандартной модульной сборочной линии, которая имеет короткие сроки производства и может обеспечить быструю доставку.

Удобная транспортировкаНезависимо от размера цементного силоса можно транспортировать одновременно несколько цементных силосов, что снижает затраты. Среди них горизонтальный цементный силос, который можно заливать непосредственно в контейнер без разборки.

горизонтальный цементный силосПолучить бесплатное предложение

Особенности конструкции:

1. Силос для цемента является необходимым инструментом для бетоносмесительного завода, который обычно сочетается с другими машинами.

2. Силос для цемента является хорошим выбором для насыпного цемента, сухой золы-уноса, который имеет такие преимущества, как непроницаемость для дождя, влагостойкость и удобство использования. И Aimix может предоставить индивидуальные цементные силосы для продажи в соответствии с вашими требованиями.

3. Как правило, цементный силос имеет цилиндрическую опорную конструкцию. В верхней части цементного силоса имеется пылеуловитель, который предотвращает утечку пыли. А система сломанной арки и индикатор уровня оборудованы в нижней части, что позволяет в любое время выполнять плавную разгрузку и контролировать уровень материала.

4. Как правило, материалы помещаются в цементный бункер через грузовик для перевозки цемента. И есть два способа разгрузки в зависимости от конструкции бетонного силоса. Если цементный бункер соединен с винтовым конвейером, материалы будут отправляться в систему измерения материала через винтовой конвейер. Другой — пневмотранспорт. и цементный силос колесного типа может гибко перемещаться, что очень удобно.

Обладая большой силой и большой уверенностью, Aimix может стать вашим отличным выбором. В Aimix есть различная строительная техника, вы можете выбрать наиболее подходящую, или мы можем предоставить индивидуальную машину в соответствии с вашими требованиями. Заинтересованы в машине AIMIX? Свяжитесь с нами сейчас.

Цементный силос контейнерного типаПолучить бесплатное предложение

Классификация цементных силосов

1. По вместимостиЦементные силосы можно разделить на цементные силосы сварного типа и цементные силосы съемного типа. Сварной цементный силос вместимостью менее 50 тонн будет экспортироваться в виде готовой продукции. При этом цементный силос съемного типа вместимостью более 50 тонн будет экспортироваться в виде ломтиков. И кусочки будут собраны воедино, когда дело дойдет до судьбы.

2. В соответствии с применимостью смесительной станции Силос для цемента, подходящий для установки для смешивания стабилизированного грунта, имеет небольшое нижнее выпускное отверстие и квадратный корпус, который соединен с квадратным выпускным отверстием шнекового конвейера для установки для смешивания стабилизированного грунта. . В то время как бетонный силос для бетоносмесительной установки имеет выпускное отверстие с закругленным дном и круглое ограждение, которое соединяется с закругленным выпускным отверстием шнекового конвейера, подходящего для бетоносмесительной установки.

. В то время как бетонный силос для бетоносмесительной установки имеет выпускное отверстие с закругленным дном и круглое ограждение, которое соединяется с закругленным выпускным отверстием шнекового конвейера, подходящего для бетоносмесительной установки.

Получить бесплатную консультацию

Советы по эксплуатации и обслуживанию цементного силоса.

- Когда цементный силос начнет работать, его необходимо установить на сборный железобетонный фундамент с помощью специального крана. Затем вам нужно проверить вертикальность между цементным бункером и землей. Наконец, нижняя часть цементного силоса и закладные детали основания будут сварены вместе.

- Цемент можно транспортировать бетоновозом, если бункер для цемента установлен правильно. Соединив нагнетательный трубопровод автобетоносмесителя и питающий трубопровод цементного силоса, бетон можно поместить в цементный бункер с помощью давления газа в бетоновозе.

Помните, цементовоз должен продолжать вибрировать в течение 2 или 3 минут перед доставкой цемента.

Помните, цементовоз должен продолжать вибрировать в течение 2 или 3 минут перед доставкой цемента. - При отправке бетона в бункер для цемента оператор должен непрерывно нажимать кнопку вибрационного двигателя улавливателя воздуховодов, что может стряхнуть цемент, прикрепленный к мешкам улавливателя пыли, и избежать взрыва.

- После того, как мешок пылеуловителя засорится, давление в цементном бункере будет намного выше, чем давление клапана сброса давления, установленного в верхней части цементного бункера. В таких обстоятельствах вам необходимо немедленно открыть клапан сброса давления и избежать взрыва.

- Когда необходима разгрузка, первым шагом является открытие ручного разгрузочного клапана, после чего бетон можно транспортировать через подающее устройство. Как только что-то не так с устройством подачи цемента, вы можете сразу же закрыть ручной разгрузочный клапан, чтобы избежать перелива.

- Пылеуловитель, особенно фильтрующий элемент, необходимо регулярно проверять и обслуживать.

Помните, цементовоз должен продолжать вибрировать в течение 2 или 3 минут перед доставкой цемента.

Помните, цементовоз должен продолжать вибрировать в течение 2 или 3 минут перед доставкой цемента.