Задвижки стальные фланцевые: как устроены, принцип работы

Стальные задвижки наиболее часто используемый вид запорной арматуры, используемый для установки в трубопроводах с высоким рабочим давлением. Качественные характеристики стали и возможность ее обработки различными методами дали возможность получить большое количество видов стальных задвижек. Такое многообразие видов запорной арматуры позволило обеспечить выполнение технических заданий по регулировке и надежному перекрытию рабочих потоков трубопроводов.

Стальные фланцевые задвижки — основные классификации

Для стальной запорной арматуры основным достоинством выступает сталь — прочный и одновременно легкий для традиционных видов обработки вид металла. В физическом плане сталь по своим качествам легче чугуна, но в сравнении с чугунной отливкой способна выдерживать не только большие внутренние нагрузки, но и внешние. Эти свойства стали основными в выборе материала для корпуса устройства. А дальше техника дала возможность использовать сталь в целом семействе запорной арматуры.

К стальным видам запорной арматуры относятся:

- Задвижки параллельного вида;

- Задвижки клинового типа.

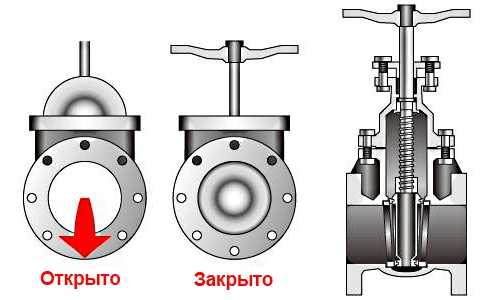

Различия этих двух типов стальных устройств кроются в конструкции рабочего органа — виде затвора. Для параллельного вида устройства это выражается в наличии затвора с двумя параллельными плоскостями затворного устройства. А вот в клиновом виде роль затвора играет клин, рабочие поверхности которого имеют определенный угол наклона.

Классифицировать можно и по типу устройств подачи рабочего органа — шпинделя.

В устройстве стальных фланцевых задвижек встречаются устройства с выдвижным и невыдвижным шпинделем.

Запирание задвижек с выдвижным шпинделем осуществляется за счет движения шпинделя, расположенного за пределами корпуса. Сам узел крепления шпинделя находится над корпусом, он легко разбирается и в случае необходимости просто ремонтируется. Правда, устанавливая такое устройство нужно быть готовым к тому, что при необходимости открыть рабочий просвет устройства над штурвалом должно быть, как минимум, расстояние равное высоте задвижки, так далеко выдвигается шпиндель.

Для невыдвижного типа заглушек отрицательным моментом выступает их большой вес и довольно большие габариты корпуса. Кроме этого, ремонт и обслуживание узла крепления шпинделя существенно затруднено — он находится внутри корпуса.

Принцип работы стальных задвижек

Включение в устройство трубопроводной системы задвижки с параллельным или клиновым затвором основывается на требованиях задач, решаемых запорным узлом.

Для задвижек с параллельным и клиновым затвором принцип работы устройства практически идентичен:

- Затвор, находясь в открытом положении обеспечивает пропуск через корпус рабочего потока перекачиваемого вещества;

- При вращении шпинделя, он создает поступательное движение затвора;

- Затвор движется перпендикулярно потоку движения рабочей среды и уменьшает просвет прохода внутри корпуса;

- Рабочий поток, встречая на своем пути препятствие, уменьшает скорость и одновременно снижает количество вещества, проникающего в трубопровод после задвижки;

- При окончательном закрытии рабочего прохода корпуса затвор блокирует прохождение вещества по трубе.

Большим плюсом всех видов стальных задвижек выступает возможность их использования в качестве регулировочного устройства. Легкость управления и относительная точность расчета показаний позволяет использовать устройство как с электроприводом, так и в ручном режиме.

В зависимости от перекачиваемых веществ применяются несколько видов клиновых затворов:

- Устройства с жестким типом затвора;

- Дисковые затворы;

- Задвижки с упругим клиновым затвором.

Принцип работы каждого из этих видов устройств схож. Однако, имеются и свои особенности в этой работе. Жесткий тип затвора имеет простую и очень прочную конструкцию, однако, именно для него и выдвигаются особенно высокие требования в плане чистоты обработки и подгонки деталей. Именно это и сказывается на относительно небольшом сегменте стальных фланцевых задвижек с жестким рабочим органом среди всех типов задвижек.

Примерно такие же проблемы возникают и с дисковым типом рабочего органа. Правда, при этом дисковый вид устройств имеет более компактный корпус, а значит у него и больше вариантов применения на практике.

А вот самыми популярными видами фланцевых задвижек выступают клиновые типы с упругими типами затворов. Под упругими типами затворов следует понимать рабочие органы устройства с обрезиненным клиновидным затвором.

В практической работе этот тип устройства рассекает рабочий поток не жестким диском, а упругим клином, и при закрытии прохода более плотно перекрывает поток.

Управление задвижками

Необходимость точности регулировки пропускной способности трубопровода при помощи стальных фланцевых задвижек привела к появлению нескольких видов органов управления задвижек.

Самым простым и надежным выступает ручное управление при помощи штурвала рулевого типа или сегментного. Точность регулировки при таком варианте управления невелика, но при определенной сноровке научиться регулировать поток можно с высокой точностью. Для этого достаточно правильно считать полные обороты штурвала, повороты на 1\2 оборота или даже на 1\4 или 1\6 его часть.

Для более точного и легкого управления задвижкой применяются механические приводы с градуированной шкалой оборотов и механизмом усиления.

Сложные производственные системы используют электрические системы управления — пневматические и электрические. Пневматические и гидравлические типы приводов используются в основном на задвижках большого диаметра, а вот электроприводы могут быть установлены на самых маленьких задвижках.

Виды фланцевых соединений

Простота и надежность фланцевых соединений стальных задвижек позволяет устанавливать их в нескольких типах запорных узлов трубопроводов.

Для установки используются фланцы:

- Плоские типы фланцев;

- Плоские с выступом;

- Фланцы с шипом и выступом.

Стальная арматура фланцевого типа соединения устанавливается в трубопроводах на приварные или резьбовые фланцы. В большинстве случаев используются именно приварные системы, в которых к трубопроводу в месте установки приваривается фланец и через прокладку устанавливается задвижка.

Для небольших размеров трубопроводов используются как промышленного производства заготовки, так и фланцы кустарного производства. Для трубопроводов диаметром от 100 мм соединение подбирается более точно.

Достоинства и недостатки стальных фланцевых задвижек

Применение стальных типов задвижек в трубопроводных системах требует учета как сильных, так и слабых сторон этого вида запорной арматуры.

К достоинствам задвижек стоит отнести:

- Высокую герметичность прибора;

- Небольшой вес;

- Возможность применения в трубопроводах разного назначения;

- Простота и надежность устройства;

- Широкий ассортимент продуктов, рассчитанный на широкий спектр выполняемых задач.

Относительно недостатков стоит вспомнить:

- Большая высота прибора с выдвижным шпинделем;

- Слабый отклик при установке в качестве регулировочного устройства — для получения требуемого потока необходимо своевременное указание управляющему устройству.

www.admiral-omsk.ru

Устройство шиберной задвижки, принцип действия

Специфика построения трубопроводных систем современных предприятий требует, кроме стандартных решений для газа или жидкости транспортировать и специфические виды продуктов, например, вязкие продукты или отходы производства. Регулировочная и запорная арматура в таком случае применяется также специфическая — шиберные задвижки, способные не только перекрыть движение сыпучих материалов или насыщенных канализационных стоков, но и газовых смесей. Именно такие надежные и прочные задвижки и дают возможность обеспечить надежное и герметичное закрытие трубопровода, даже при сопротивлении перекачиваемого материала.

Шиберная задвижка — специфика назначения

Из всех видов запорной арматуры этот вид отличается простотой и надежностью, как впрочем, и большинство простых и надежных вещей такие заслонки могут работать неопределенно долго — здесь просто нечему ломаться.

Дело все в том, что заслонка движется к потоку под углом 90 градусов и буквально разрезая его перекрывает поток. Такое техническое решение вполне отвечает требованиям как надежности, так и герметичности, для большинства производств и водопроводно-канализационных систем, где требуется сдерживание большой массы продуктов транспортировки.

По форме заслонки, которая перекрывает отверстие внутреннего объема крана различают ножевую и клиновую форму задвижек.

Клиновой затвор

Форма затвора в виде клина с относительно узким концом и широким основанием действительно напоминает клин. Да и форма узла самого корпуса куда входит клин при перекрытии потока как нельзя кстати подходит для герметичного перекрытия трубопровода с большим внутренним рабочим давлением. Форма поверхности затвора и седел настолько плотно подходят друг к другу что надежно работают в самых суровых условиях.

И дело здесь не в температурном режиме, хотя и это тоже один из факторов использования именно этого вида кранов от крайних северных до самых южных широт. Просто такие заслонки с клиновым типом затвора отлично подходят для канализационных коллекторов и насосных станций, перекачивающих нечистоты. А здесь, как известно, и агрессивная среда, и высокое давление, и механические вкрапления, и газообразование взрывоопасных соединений.

Принцип работы такого рода задвижки заключается в перпендикулярном перекрытии потока жидкости, газа и вкраплений и при установке клина в седло под действием давления дополнительно герметизирует, прижимаясь к корпусу задвижки.

Оценивая этот тип запирающего устройства следует заметить, что ему в полной мере присущи как положительные стороны, так и отдельные существенные недостатки, на которые нужно обязательно обращать внимание.

Среди достоинств нужно упомянуть:

- Простота конструкции шиберной задвижки клинового типа;

- Возможность использования в широком спектре трубопроводных систем;

- Универсальность по отношению к рабочим средам;

- Долговременная эксплуатация при соблюдении всех условий регламентных работ и технических условий к перекачиваемой жидкости.

А вот что касается негативных сторон, то здесь нужно отметить:

- Специфика эксплуатационного цикла — ограниченное количество циклов работы, небольшие сроки межремонтных перерывов при использовании в агрессивных средах и тяжелых условиях;

- Длительный период подготовки к установке при ремонте и замене рабочего органа. Установка нового клина требует обязательно притирки седла, что без специальных навыков и техники очень долгий и трудоемкий процесс.

- Существенное снижение надежности запирания при деформации или других видов повреждений, в том числе и коррозии металла или потере эластичности уплотнителя;

- При высоких температурах клиновой затвор не всегда может адекватно справляться со своей работой, иногда он просто заклинивает из-за банального расширения при нагревании.

Ножевой тип шиберных задвижек

Название здесь говорит само за себя — задвижка в поперечном сечении очень напоминает клинок ножа. Он при закрытии просто разрезает поток и становится в посадочное гнездо в корпусе задвижки. И это при том, что сам клинок ножевой задвижки выполнен из сравнительно небольшого по толщине металла, правда, не дамасской стали, но тоже высокого качества.

А вот применяется такой вид затвора практически во всех сферах где требуется перекачка всего что можно транспортировать трубопроводным транспортом:

- На нефтепроводах;

- В системах перекачки плотных жидкостей и растворенных масс, типа целлюлозы или жидких пластмасс;

- В трубопроводах откачки воды из горных выработок и шахт;

- На очистных сооружениях и канализационных станциях;

- В вентиляционных системах и системах кондиционирования воздуха.

Ножевой тип задвижки способен работать даже в условиях высокой чистоты подачи газов и условиях вакуума.

Устройство шиберных задвижек

Широкое применение в технике шиберных задвижек обоих видов требует учета в конструкции специфики самих затворов и подбор соответствующих материалов для составляющих. Прочность корпуса для работы в системах канализации и водопровода обычно обеспечивается выпуском корпусов из чугунного литья. Чугун отлично справляется с ролью прочного и долговечного корпуса для задвижки в условиях относительно небольшого давления и агрессивности среды.

Для агрессивных сред обычно применяется нержавеющая сталь с композитными вставками в седельную часть задвижки. Обычная сталь предназначена для промышленных объектов. А вот композитные составы или даже стеклянный корпус применим на предприятиях химической промышленности, в трубопроводах специального назначения, например, для подачи минеральных вод и лечебных грязей.

Каждый тип корпуса обязательно при проектировании проверяется на возможность использования в той или иной системе, например, чугун очень чувствителен к перепадам температуры, а сталь может без проблем работать и при очень низких до -45 градусов Цельсия температуре.

В зависимости от требований установок и систем в качестве привода могут использоваться:

- Ручной тип привода;

- Электрический редукторный блок управления;

- Пневматический привод управления;

- Гидравлическая система.

Для крепления в трубопровод обычно используется фланцевый метод установки, при котором фланцы труб и крана соединяются при помощи болтового соединения. Соединение при помощи муфт или резьбового трубного соединения, встречаются обычно на моделях небольшого диаметра.

Особенные виды шиберных задвижек и их конструкция

Классификация шиберных задвижек на клиновые и ножевые не совсем отвечает действительности. Кроме этого, вида признаков по типу рабочего органа есть еще как минимум два вида признаков, по которым классифицируют эти виды арматуры.

Первая классификация связана с конструкцией рабочего органа — встречаются задвижки не только с одним ножом, но и с двумя. Двухножевые затворы применяются в более ответственных случаях, чем канализационные станции, поэтому и цена таких моделей намного выше чем простых задвижек. Двухножевые виды обеспечивают более надежный заслон рабочей среде и соответственно более надежное перекрытие трубопровода.

Вторым видом классификации выступает направление движения шибера:

- Односторонние виды обеспечивают перекрытие потока путем одностороннего движения заслонки от верхней точки когда плоскость пропускного окна полностью свободна к седлу, когда окно перекрывается заслонкой;

- Двусторонние заслонки обеспечивают одновременное движение навстречу друг другу или движение встречными параллельными направлениями с герметизацией в отдельных седлах.

Двусторонние заслонки обычно применяются в производствах с густыми транспортируемыми продуктами такими как паста в пищевой промышленности или пластмасса в химической.

Выбирая, среди всех видов запорной арматуры шиберные типы затворов следует знать, что именно этот вид арматуры обладает неоспоримыми преимуществами перед другими видами задвижек:

- Быстрое перекрытие потока перекачиваемой среды;

- Возможность ножевого затвора разрезать поток любой консистенции;

- Легкость и быстрота ремонта крупноузловым методом;

- Небольшие габариты, задвижек даже для самых больших диаметров трубопроводов;

-

Возможность установки в нестандартных условиях, например, в потолочном пространстве вентиляционной системы.

www.admiral-omsk.ru

Задвижка — это… Что такое Задвижка?

Типичная стальная задвижка.

Типичная стальная задвижка.Задвижка — трубопроводная арматура, в которой запирающий или регулирующий элемент перемещается перпендикулярно оси потока рабочей среды [1]. Задвижки — очень распространённый тип запорной арматуры. Они широко применяются практически на любых технологических и транспортных трубопроводах диаметрами от 15 до 2000 миллиметров в системах жилищно-коммунального хозяйства, газо- и водоснабжения, нефтепроводах, объектах энергетики и многих других при рабочих давлениях до 25 МПа и температурах до 565 °C[2].

Широкое распространение задвижек объясняется рядом достоинств этих устройств, среди которых:

Последнее качество делает задвижки особенно ценными для использования в магистральных трубопроводах, для которых характерно постоянное высокоскоростное движение среды.

К недостаткам задвижек можно отнести:

- большую строительную высоту (особенно для задвижек с выдвижным шпинделем, что обусловлено тем, что ход затвора для полного открытия должен составить не менее одного диаметра прохода;

- значительное время открытия и закрытия;

- изнашивание уплотнительных поверхностей в корпусе и в затворе, сложность их ремонта в процессе эксплуатации.

За редким исключением задвижки не предназначены для регулирования расхода среды, они используются преимущественно в качестве запорной арматуры — запирающий элемент в процессе эксплуатации находится в крайних положениях «открыто» или «закрыто».

Задвижки обычно изготовляются полнопроходными, то есть диаметр проходного отверстия арматуры примерно соответствует диаметру трубопровода, на который она устанавливается. Однако в некоторых случаях для уменьшения крутящих моментов, необходимых для управления арматурой, и снижения износа уплотнительных поверхностей, применяются суженные задвижки. Некоторое увеличение гидросопротивления при этом практически не влияет на работу системы, нежелательна установка таких задвижек лишь на магистральных трубопроводах больших диаметров.[3].

Наиболее распространено управление задвижкой с помощью штурвала (вручную), также задвижки могут оснащаться электроприводами, гидроприводами и, в редких случаях, пневмоприводами. На задвижках большого диаметра с ручным управлением, как правило, устанавливают редуктор для уменьшения усилий открытия-закрытия.

По характеру движения шпинделя различаются задвижки с выдвижным или невыдвижным (вращаемым) шпинделем. В первом случае при открытии и закрытии задвижки шпиндель совершает поступательное или вращательно-поступательное движение, во втором — только вращательное.[4]

Основные различия задвижек — в конструкции запорного органа, по этому признаку задвижки различаются на клиновые, параллельные, шиберные и шланговые[3].

Устройство и принцип действия

В общем виде конструкция задвижки состоит из корпуса и крышки, образующих полость, в которой находится рабочая среда под давлением и внутри которой помещен затвор (на чертеже справа он клиновой). Корпус имеет два конца для присоединения задвижки к трубопроводу (применяются присоединительные концы фланцевые, муфтовые и под приварку). Внутри корпуса расположены, как правило два седла, параллельно или под углом друг к другу (как на рисунке), к их уплотнительным поверхностям в положении «закрыто» прижимаются уплотнительные поверхности затвора. Затвор перемещается в плоскости, перпендикулярной оси прохода среды через корпус, при помощи шпинделя или штока. Шпиндель с ходовой гайкой образует резьбовую пару, которая при вращении одного из этих элементов обеспечивает перемещение затвора в нужном направлении. Такое решение (см. поясняющий чертёж) наиболее распространено и применяется при управлении вручную или электроприводом. При использовании гидро- или пневмопривода шток совершает вместе с затвором только поступательное движение. Шпиндель одним концом внутри корпуса соединён с затвором, а другим — проходит через крышку и сальник (который в основном применяется в качестве уплотнительного устройства в задвижках) для соединения с элементом управления задвижкой (в данном случае штурвалом)[3].

Конструкции запорных органов

Заклинившую задвижку нелегко открыть даже опытным морякам.Клиновые задвижки

В клиновых задвижках сёдла в корпусе расположены под небольшим углом друг к другу, а затвор представляет собой устройство в виде клина — жёсткого, упругого или двухдискового, который в положении «закрыто» плотно входит в пространство между сёдлами (см. поясняющий чертёж, клин находится в нижнем положении, между сёдлами). В зависимости от условий эксплуатации выбирается тот или иной вид клина.

Жёсткий клин

Жёсткий клин обеспечивает надежную герметичность запорного органа, но для этого требуется повышенная точность обработки для совпадения угла клина с углом между сёдлами корпуса. Недостаток жёсткого клина — опасность заклинивания затвора и невозможность или трудность открытия задвижки в результате колебаний температур рабочей среды, износа или коррозии уплотнительных поверхностей.

Двухдисковый клин

Такой клин образуется двумя дисками, расположенными под углом к друг другу и жёстко скрепленными между собой. В нём диски имеют возможность самоустановки относительно сёдел корпуса, поэтому некоторые погрешности, допускаемые при изготовлении сёдел корпуса, не влияют на герметичность в положении «закрыто». Двухдисковый клиновой затвор существенно снижает возможность заклинивания, которое свойственно жёсткому клину, и, несмотря на некоторое усложнение конструкции, имеет ряд других достоинств — малый износ уплотнительных поверхностей, высокая герметичность запорного органа, меньшее усилие, необходимое для закрытия.

Клиновые двухдисковые задвижки, входящие в судовую арматуру называют также клинкетными.

Упругий клин

Это модификация двухдискового клина, диски которого связаны между собой упругим элементом, способным изгибаться, обеспечивая плотный контакт между уплотнительными поверхностями в положении «закрыто». В этом затворе снижены возможности самоустановки дисков по сравнении с двухдисковыми, хотя и сохраняется способность компенсировать некоторые деформации корпуса от нагрузок трубопровода и колебаний температур. Достоинства упругого клина — не требуется трудоёмкая пригонка затвора по корпусу (как для жёсткого клина) и конструкция более простая, чем у двухдискового. Таким образом, упругий клин в определённой степени сглаживает недостатки и сочетает достоинства двух других видов клиновых затворов[3].

Параллельные задвижки

В параллельных задвижках уплотнительные поверхности двух сёдел в корпусе расположены параллельно друг другу. Затвор состоит из двух дисков, которые в положении «закрыто» при помощи специального клинового грибка прижимаются к сёдлам, перекрывая проход рабочей среде через корпус.

Шиберная задвижка

Является однодисковой разновидностью параллельной задвижки, в которой затвор называется шиберным односторонним. Такие задвижки применяются в тех случаях, когда допускается одностороннее направление потока рабочей среды и не требуется высокая герметичность запорного органа. Они предназначены для установки в качестве запорных устройств на трубопроводах, транспортирующих канализационные стоки, шламы, пульпы и другие, загрязнённые механическими примесями среды. Иногда затвор выполняется ножевым для разрушения частиц в рабочей среде, в этом случае задвижки называются шиберными ножевыми.

Чертёж шланговой задвижки в разрезе.Шланговая задвижка

Задвижки с таким запорным органом принципиально отличаются от других конструкций[5]. Корпус не имеет сёдел, а затвор — уплотнительных поверхностей. Проход среды ведётся через эластичный шланг (патрубок), вставленный в корпус и полностью изолирующий металлические детали конструкции от рабочей среды. Для перекрытия прохода шланг полностью пережимается под воздействием шпинделя (штока), поэтому такие устройства называются шланговыми, задвижками их назвали потому, что шпиндель для управления арматурой перемещается перпендикулярно к оси прохода среды, то есть работает по принципу задвижки.

Шланговые задвижки предназначены для трубопроводов, транспортирующих вязкие, пульпообразные и другие подобные среды, а также слабоагрессивные и агрессивные жидкости. Шланги изготавливают из различных марок резин, которые обеспечивают работу задвижек при давлениях до 1,6 МПа и температурах до 110 °C[3].

Расположение ходового узла

Большое значение для работы и области применения задвижек имеет расположение ходового узла — резьбового соединения шпиндель-гайка. Он может быть расположен внутри задвижки в рабочей среде или вне полости корпуса.

Задвижки с выдвижным шпинделем применяют если нужно быть уверенным в надёжности арматуры. Эта задвижка является конструкцией с невыдвижным шпинделем.Задвижка с выдвижным шпинделем

В такой конструкции резьба шпинделя и ходовая гайка расположены снаружи корпуса арматуры. Шпиндель нижним концом соединён с затвором и при вращении ходовой гайки для открытия задвижки совершает вместе с затвором только поступательное перемещение, при этом верхний конец шпинделя выдвигается на величину хода затвора. Для возможности перемещения шпинделя ходовая гайка поднята над верхней частью крышки (то есть над сальником) примерно на величину хода затвора в конструкции, которую называют бугельным узлом.

Достоинствами такой конструкции являются отсутствие вредного воздействия рабочей среды на ходовой узел и свободный доступ для его технического обслуживания, а следовательно меньший износ сальникового уплотнения и более высокая надёжность резьбовой пары и сальника.

Недостатком таких задвижек является увеличение строительной высоты и массы за счёт выхода шпинделя из крышки не менее, чем на диаметр прохода и необходимость по этой причине при монтаже оставлять свободное место для выхода шпинделя.

Задвижка с невыдвижным шпинделем

В этом случае ходовая резьба находится внутри полости задвижки и при открывании шпиндель не выдвигается из крышки, сохраняя своё первоначальное положение по высоте. Ходовая гайка в этих задвижках соединена с затвором и при вращении шпинделя для открытия прохода как бы наворачивается на него, увлекая за собой затвор.

В задвижках с невыдвижным шпинделем ходовой узел погружён в рабочую среду и поэтому подвержен действию коррозии и абразивных частиц в рабочей среде, к нему закрыт доступ и отсутствует возможность технического обслуживания во время эксплуатации, что приводит к снижению надёжности работы ходового и сальникового узлов.

В связи с этим такие задвижки имеют ограниченное применение — для трубопроводов, транспортирующих минеральные масла, нефть, воду, не засорённую твёрдыми примесями и не имеющими коррозионных свойств. Поскольку в задвижках с невыдвижным шпинделем затруднены наблюдение и уход за ходовым узлом, они не рекомендуются для ответственных объектов.

Достоинством такой конструкции является меньшая строительная высота, что делает целесообразным их применение для подземных коммуникаций, колодцев, нефтяных скважин и т.д[6].

Материалы и способы изготовления

Уплотнительные поверхности задвижек изготавливаются без колец, с кольцами из латуни, фторопласта, с наплавкой из коррозионностойкой стали, из резины (в клиновых задвижках ей может покрываться клин, а в шланговых из неё изготавливается пережимной шланг).

Задвижки с корпусами из чугуна и алюминиевого сплава выполняются при помощи литья. Этим же способом изготавливаются и стальные задвижки, но некоторые из них, а также задвижки из титановых сплавов изготавливаются методом сварки заготовок, полученных штамповкой из листового проката. Такие задвижки называют штампосварными. По своим характеристикам, эксплуатационным и прочностным, они не уступают литым задвижкам, а наоборот, детали корпусов и крышек таких задвижек изготавливаются из материала более прочного и тщательно проконтролированного, качество которого выше, чем литьё. При этом технология сварки и методы контроля сварных соединений обеспечивают высокое качество корпусных деталей, позволяющее применять такие задвижки на ответственных объектах, включая атомную энергетику.[3][6]

Примечания

- ↑ ГОСТ Р 52720-2007. Арматура трубопроводная. Термины и определения.

- ↑ ГОСТ 9698-86. Задвижки. Основные параметры.

- ↑ 1 2 3 4 5 6 Поговорим об арматуре. Р. Ф. Усватов-Усыскин — М.: Vitex, 2005.

- ↑ Трубопроводная арматура. Справочное пособие. Д. Ф. Гуревич — Л.: Машиностроение, 1981.

- ↑ По этой причине ранее часто именовались шланговыми клапанами или шланговыми затворами, но по современной классификации, в соответствии с принципом действия, их именуют задвижками

- ↑ 1 2 Арматура промышленная общего и специального назначения. Справочник. А. И. Гошко — М.: Мелго, 2007.

См. также

dvc.academic.ru

Задвижка — это… Что такое Задвижка?

Типичная стальная задвижка.

Типичная стальная задвижка.Задвижка — трубопроводная арматура, в которой запирающий или регулирующий элемент перемещается перпендикулярно оси потока рабочей среды [1]. Задвижки — очень распространённый тип запорной арматуры. Они широко применяются практически на любых технологических и транспортных трубопроводах диаметрами от 15 до 2000 миллиметров в системах жилищно-коммунального хозяйства, газо- и водоснабжения, нефтепроводах, объектах энергетики и многих других при рабочих давлениях до 25 МПа и температурах до 565 °C[2].

Широкое распространение задвижек объясняется рядом достоинств этих устройств, среди которых:

Последнее качество делает задвижки особенно ценными для использования в магистральных трубопроводах, для которых характерно постоянное высокоскоростное движение среды.

К недостаткам задвижек можно отнести:

- большую строительную высоту (особенно для задвижек с выдвижным шпинделем, что обусловлено тем, что ход затвора для полного открытия должен составить не менее одного диаметра прохода;

- значительное время открытия и закрытия;

- изнашивание уплотнительных поверхностей в корпусе и в затворе, сложность их ремонта в процессе эксплуатации.

За редким исключением задвижки не предназначены для регулирования расхода среды, они используются преимущественно в качестве запорной арматуры — запирающий элемент в процессе эксплуатации находится в крайних положениях «открыто» или «закрыто».

Задвижки обычно изготовляются полнопроходными, то есть диаметр проходного отверстия арматуры примерно соответствует диаметру трубопровода, на который она устанавливается. Однако в некоторых случаях для уменьшения крутящих моментов, необходимых для управления арматурой, и снижения износа уплотнительных поверхностей, применяются суженные задвижки. Некоторое увеличение гидросопротивления при этом практически не влияет на работу системы, нежелательна установка таких задвижек лишь на магистральных трубопроводах больших диаметров.[3].

Наиболее распространено управление задвижкой с помощью штурвала (вручную), также задвижки могут оснащаться электроприводами, гидроприводами и, в редких случаях, пневмоприводами. На задвижках большого диаметра с ручным управлением, как правило, устанавливают редуктор для уменьшения усилий открытия-закрытия.

По характеру движения шпинделя различаются задвижки с выдвижным или невыдвижным (вращаемым) шпинделем. В первом случае при открытии и закрытии задвижки шпиндель совершает поступательное или вращательно-поступательное движение, во втором — только вращательное.[4]

Основные различия задвижек — в конструкции запорного органа, по этому признаку задвижки различаются на клиновые, параллельные, шиберные и шланговые[3].

Устройство и принцип действия

В общем виде конструкция задвижки состоит из корпуса и крышки, образующих полость, в которой находится рабочая среда под давлением и внутри которой помещен затвор (на чертеже справа он клиновой). Корпус имеет два конца для присоединения задвижки к трубопроводу (применяются присоединительные концы фланцевые, муфтовые и под приварку). Внутри корпуса расположены, как правило два седла, параллельно или под углом друг к другу (как на рисунке), к их уплотнительным поверхностям в положении «закрыто» прижимаются уплотнительные поверхности затвора. Затвор перемещается в плоскости, перпендикулярной оси прохода среды через корпус, при помощи шпинделя или штока. Шпиндель с ходовой гайкой образует резьбовую пару, которая при вращении одного из этих элементов обеспечивает перемещение затвора в нужном направлении. Такое решение (см. поясняющий чертёж) наиболее распространено и применяется при управлении вручную или электроприводом. При использовании гидро- или пневмопривода шток совершает вместе с затвором только поступательное движение. Шпиндель одним концом внутри корпуса соединён с затвором, а другим — проходит через крышку и сальник (который в основном применяется в качестве уплотнительного устройства в задвижках) для соединения с элементом управления задвижкой (в данном случае штурвалом)[3].

Конструкции запорных органов

Заклинившую задвижку нелегко открыть даже опытным морякам.Клиновые задвижки

В клиновых задвижках сёдла в корпусе расположены под небольшим углом друг к другу, а затвор представляет собой устройство в виде клина — жёсткого, упругого или двухдискового, который в положении «закрыто» плотно входит в пространство между сёдлами (см. поясняющий чертёж, клин находится в нижнем положении, между сёдлами). В зависимости от условий эксплуатации выбирается тот или иной вид клина.

Жёсткий клин

Жёсткий клин обеспечивает надежную герметичность запорного органа, но для этого требуется повышенная точность обработки для совпадения угла клина с углом между сёдлами корпуса. Недостаток жёсткого клина — опасность заклинивания затвора и невозможность или трудность открытия задвижки в результате колебаний температур рабочей среды, износа или коррозии уплотнительных поверхностей.

Двухдисковый клин

Такой клин образуется двумя дисками, расположенными под углом к друг другу и жёстко скрепленными между собой. В нём диски имеют возможность самоустановки относительно сёдел корпуса, поэтому некоторые погрешности, допускаемые при изготовлении сёдел корпуса, не влияют на герметичность в положении «закрыто». Двухдисковый клиновой затвор существенно снижает возможность заклинивания, которое свойственно жёсткому клину, и, несмотря на некоторое усложнение конструкции, имеет ряд других достоинств — малый износ уплотнительных поверхностей, высокая герметичность запорного органа, меньшее усилие, необходимое для закрытия.

Клиновые двухдисковые задвижки, входящие в судовую арматуру называют также клинкетными.

Упругий клин

Это модификация двухдискового клина, диски которого связаны между собой упругим элементом, способным изгибаться, обеспечивая плотный контакт между уплотнительными поверхностями в положении «закрыто». В этом затворе снижены возможности самоустановки дисков по сравнении с двухдисковыми, хотя и сохраняется способность компенсировать некоторые деформации корпуса от нагрузок трубопровода и колебаний температур. Достоинства упругого клина — не требуется трудоёмкая пригонка затвора по корпусу (как для жёсткого клина) и конструкция более простая, чем у двухдискового. Таким образом, упругий клин в определённой степени сглаживает недостатки и сочетает достоинства двух других видов клиновых затворов[3].

Параллельные задвижки

В параллельных задвижках уплотнительные поверхности двух сёдел в корпусе расположены параллельно друг другу. Затвор состоит из двух дисков, которые в положении «закрыто» при помощи специального клинового грибка прижимаются к сёдлам, перекрывая проход рабочей среде через корпус.

Шиберная задвижка

Является однодисковой разновидностью параллельной задвижки, в которой затвор называется шиберным односторонним. Такие задвижки применяются в тех случаях, когда допускается одностороннее направление потока рабочей среды и не требуется высокая герметичность запорного органа. Они предназначены для установки в качестве запорных устройств на трубопроводах, транспортирующих канализационные стоки, шламы, пульпы и другие, загрязнённые механическими примесями среды. Иногда затвор выполняется ножевым для разрушения частиц в рабочей среде, в этом случае задвижки называются шиберными ножевыми.

Чертёж шланговой задвижки в разрезе.Шланговая задвижка

Задвижки с таким запорным органом принципиально отличаются от других конструкций[5]. Корпус не имеет сёдел, а затвор — уплотнительных поверхностей. Проход среды ведётся через эластичный шланг (патрубок), вставленный в корпус и полностью изолирующий металлические детали конструкции от рабочей среды. Для перекрытия прохода шланг полностью пережимается под воздействием шпинделя (штока), поэтому такие устройства называются шланговыми, задвижками их назвали потому, что шпиндель для управления арматурой перемещается перпендикулярно к оси прохода среды, то есть работает по принципу задвижки.

Шланговые задвижки предназначены для трубопроводов, транспортирующих вязкие, пульпообразные и другие подобные среды, а также слабоагрессивные и агрессивные жидкости. Шланги изготавливают из различных марок резин, которые обеспечивают работу задвижек при давлениях до 1,6 МПа и температурах до 110 °C[3].

Расположение ходового узла

Большое значение для работы и области применения задвижек имеет расположение ходового узла — резьбового соединения шпиндель-гайка. Он может быть расположен внутри задвижки в рабочей среде или вне полости корпуса.

Задвижки с выдвижным шпинделем применяют если нужно быть уверенным в надёжности арматуры. Эта задвижка является конструкцией с невыдвижным шпинделем.Задвижка с выдвижным шпинделем

В такой конструкции резьба шпинделя и ходовая гайка расположены снаружи корпуса арматуры. Шпиндель нижним концом соединён с затвором и при вращении ходовой гайки для открытия задвижки совершает вместе с затвором только поступательное перемещение, при этом верхний конец шпинделя выдвигается на величину хода затвора. Для возможности перемещения шпинделя ходовая гайка поднята над верхней частью крышки (то есть над сальником) примерно на величину хода затвора в конструкции, которую называют бугельным узлом.

Достоинствами такой конструкции являются отсутствие вредного воздействия рабочей среды на ходовой узел и свободный доступ для его технического обслуживания, а следовательно меньший износ сальникового уплотнения и более высокая надёжность резьбовой пары и сальника.

Недостатком таких задвижек является увеличение строительной высоты и массы за счёт выхода шпинделя из крышки не менее, чем на диаметр прохода и необходимость по этой причине при монтаже оставлять свободное место для выхода шпинделя.

Задвижка с невыдвижным шпинделем

В этом случае ходовая резьба находится внутри полости задвижки и при открывании шпиндель не выдвигается из крышки, сохраняя своё первоначальное положение по высоте. Ходовая гайка в этих задвижках соединена с затвором и при вращении шпинделя для открытия прохода как бы наворачивается на него, увлекая за собой затвор.

В задвижках с невыдвижным шпинделем ходовой узел погружён в рабочую среду и поэтому подвержен действию коррозии и абразивных частиц в рабочей среде, к нему закрыт доступ и отсутствует возможность технического обслуживания во время эксплуатации, что приводит к снижению надёжности работы ходового и сальникового узлов.

В связи с этим такие задвижки имеют ограниченное применение — для трубопроводов, транспортирующих минеральные масла, нефть, воду, не засорённую твёрдыми примесями и не имеющими коррозионных свойств. Поскольку в задвижках с невыдвижным шпинделем затруднены наблюдение и уход за ходовым узлом, они не рекомендуются для ответственных объектов.

Достоинством такой конструкции является меньшая строительная высота, что делает целесообразным их применение для подземных коммуникаций, колодцев, нефтяных скважин и т.д[6].

Материалы и способы изготовления

Уплотнительные поверхности задвижек изготавливаются без колец, с кольцами из латуни, фторопласта, с наплавкой из коррозионностойкой стали, из резины (в клиновых задвижках ей может покрываться клин, а в шланговых из неё изготавливается пережимной шланг).

Задвижки с корпусами из чугуна и алюминиевого сплава выполняются при помощи литья. Этим же способом изготавливаются и стальные задвижки, но некоторые из них, а также задвижки из титановых сплавов изготавливаются методом сварки заготовок, полученных штамповкой из листового проката. Такие задвижки называют штампосварными. По своим характеристикам, эксплуатационным и прочностным, они не уступают литым задвижкам, а наоборот, детали корпусов и крышек таких задвижек изготавливаются из материала более прочного и тщательно проконтролированного, качество которого выше, чем литьё. При этом технология сварки и методы контроля сварных соединений обеспечивают высокое качество корпусных деталей, позволяющее применять такие задвижки на ответственных объектах, включая атомную энергетику.[3][6]

Примечания

- ↑ ГОСТ Р 52720-2007. Арматура трубопроводная. Термины и определения.

- ↑ ГОСТ 9698-86. Задвижки. Основные параметры.

- ↑ 1 2 3 4 5 6 Поговорим об арматуре. Р. Ф. Усватов-Усыскин — М.: Vitex, 2005.

- ↑ Трубопроводная арматура. Справочное пособие. Д. Ф. Гуревич — Л.: Машиностроение, 1981.

- ↑ По этой причине ранее часто именовались шланговыми клапанами или шланговыми затворами, но по современной классификации, в соответствии с принципом действия, их именуют задвижками

- ↑ 1 2 Арматура промышленная общего и специального назначения. Справочник. А. И. Гошко — М.: Мелго, 2007.

См. также

dic.academic.ru

Запорно-регулирующая арматура. Принцип действия

Запорно-регулирующая арматура используется для контроля потока среды на объектах промышленного производства, и бытовых системах жизнедеятельности. Магистральные трубопроводы, месторождения нефти и газа и заводы по их переработке, сталеплавильные и химические предприятия, очистные сооружения и городской водопровод – вот лишь небольшая часть предприятий, где требуется огромное количество запорно-регулирующей арматуры.

Существует множество типов и модификаций запорно-регулирующей арматуры. Мы рассмотрим принцип действия наиболее распространенных типов изделий, таких как шаровые краны, дисковые поворотные затворы, шиберные задвижки, запорные клапаны и мембранные клапаны.

Принцип действия всех вышеперечисленных типов запорной арматуры примерно одинаков. Все эти устройства либо ограничивают поток среды (воздуха, жидкостей, пара, газа, сыпучих тел), либо полностью перекрывает его. Различаются лишь элементы конструкции типов запорной арматуры, (мембрана, диск, шар) с помощью которых и происходит перекрытие потока.

Принцип действия шарового крана.

Шаровый кран – один из самых надежных элементов запорной арматуры. Краны такого типа обеспечивают очень хорошую возможность полного перекрытия потока, в случае поворота запорного элемента на четверть оборота (90°). К достоинствам шарового крана следует также отнести низкое время закрытия, и низкую вероятность протечки, в случае износа уплотнения

Шаровые краны можно разделить на неполнопроходные, и полнопроходные. Неполнопроходной кран в открытом состоянии имеет диаметр прохода меньший, чем диаметр трубопровода, полнопроходный кран имеет диаметр прохода равный диаметру трубопровода. Полнопроходный шаровый кран более эффективен, т.к. позволяет свести к минимуму падение давления в клапане.

Шаровые краны рекомендуются только для использования в полностью открытом, или полностью закрытом положении. Они не приспособлены для точного регулирования потока, или функционирования в частично открытом положении, так как создается избыточное давление на часть корпуса, что может привести к его деформированию. Деформирование корпуса приводит к протечкам и поломкам.

Принцип действия дискового поворотного затвора

В положении «открыто» | |

|---|---|

Шаг 1 | |

Шаг 2 | |

В положении «закрыто» |

Дисковый поворотный затвор регулирует поток при помощи специального элемента – диска, закреплённого на валу, и поворачивающегося вокруг своей оси. Также, как и шаровый кран, дисковый затвор способен осуществить перекрытие за достаточно короткое время, так как диск осуществляет такой же оборот на 90 °, из-за чего этот затвор называют также четверть-оборотным.

В зависимости от положения диска и вала относительно корпуса, дисковые затворы могут быть трехэксцентриковыми и двухэксцентриковыми. Затвор со смещенным эксцентриситетом означает, что ось диска смещена относительно геометрической оси корпуса, что обеспечивает более плотное прилегание диска к уплотнению затвора, а следовательно – исключает протечки.

Дисковые поворотные затворы характеризуются простотой конструкции, легкостью веса, и компактными размерами. Но материалы, используемые при производстве затворов, могут ограничить их применение при очень высоких температурах, или крайне агрессивных средах. В основном это касается уплотнений затвора, изготовляемых из полимерных материалов.

Принцип действия запорно-регулирующего клапана

В положении «открыто» | |

|---|---|

Шаг 1 | |

Шаг 2 | |

В положении «Закрыто» |

Запорно-регулирующий клапан подходит для использования на различных технологических объектах, исключая лишь трубопроводы больших диаметров, для контроля и регуляции потока среды.

Принцип действия клапанов не сильно отличается от принципа действия прочей запорно-регулирующей арматуры. Достоинства этих клапанов состоят в малом ходе затвора для полного открытия, соответственно такой клапан обычно имеет малые габариты и приемлемую массу. Также клапан обладает высокой герметичностью, и отсутствием трения уплотнения затвора о седло, что значительно сокращает их износ.

Недостатки подобного типа клапанов заключаются в сильном гидравлическом сопротивлении, и, соответственно, в больших потерях энергии, ограничении максимального диаметра трубопроводов, на которые их можно установить, а также в существовании застойных зон (по причине S-образного внутреннего сечения), где могут накапливаться примеси и мусор.

Принцип работы шиберной задвижки

В положении «открыто» | |

|---|---|

Шаг 1 | |

Шаг 2 | |

В положении «закрыто» |

Конструкция шиберной задвижки напоминает шлюз — поток регулируется путем его разделения при помощи металлической пластины – шибера. Шиберная задвижка – одно из наиболее простых приспособлений для регуляции потока.

Шиберные задвижки, в зависимости от конструкции запирающего элемента могут быть межфланцевыми, двусторонними и ножевыми.

К достоинствам шиберной задвижки следует отнести то, что этот тип задвижек в открытом состоянии не содержит никаких элементов, препятствующих потоку.

Принцип действия мембранного клапана

В положении «открыто» | |

|---|---|

Шаг 1 | |

Шаг 2 | |

В положении «закрыто» |

Мембранные клапаны используют в качестве запорного элемента гибкую мембрану (диафрагму) метод «щипать», чтобы остановить поток клапана, используя гибкую мембрану.

Одним из преимуществ мембранного клапана является то, что компоненты самого клапана отделены от потока среды, что в случае агрессивных сред увеличивает срок службы клапана, при условии регулярного обслуживания и своевременной замены мембраны.

Эти типы клапанов, как правило, не подходит для агрессивных сред, и сред с высокими температурами, в основном, они применяются для водопроводных систем.

Ниже представлено видео, в котором наглядно показан принцип работы трехэксцентрикового дискового затвора

rgk-palur.ru

Конструкция и принцип работы задвижки чугунной

Чугунная задвижка – очень популярная разновидность запорной арматуры, которая позволяет надежно перекрыть поток. Она широко применяется в различных типах трубопроводов – для транспортировки воды, газов, нефтепродуктов, других жидких и газообразных сред в промышленности, коммунальном, сельском хозяйстве, энергетике и т.д. Такое распространение изделие получило благодаря простой и надежной конструкции, а также долговечности и универсальности.

Конструкция детали

Конструкция чугунной задвижки достаточно простая и состоит из таких элементов:

- клин (шибер) – основной запорный элемент, который непосредственно перекрывает поток среды. Бывает одно- и двухдисковый, иногда покрывается слоем резины для обеспечения максимальной герметичности и защиты от коррозии;

- корпус и крышка – могут изготавливаться из чугуна, стали или латуни, защищают конструкцию от повреждений;

- шпиндель или шток – благодаря нему запорный элемент перемещается внутри задвижки и обеспечивает открытие или закрытие просвета для регулировки тока среды;

- вентиль или редукторный привод – служит для управления деталью, позволяет открывать или закрывать поток. Управление может быть ручным или с помощью электропривода.

Монтируется данная запорная арматура к трубопроводу с помощью фланцевого, муфтового крепления или приваривается. Как видно, устройство задвижки чугунной достаточно простое, это упрощает ее ремонт и обслуживание, а также обеспечивает долгий срок службы.

Принцип действия

Принцип действия задвижки чугунной следующий: в закрытом состоянии запорный элемент (клин или шибер) расположен между двумя седлами, которые могут быть установлены параллельно или под небольшим углом друг к другу. В таком положении клин герметично перекрывает просвет трубопровода, и среда не может пройти через механизм. При повороте вентиля запорный элемент с помощью шпинделя движется перпендикулярно потоку вверх, открывая просвет трубы, и жидкость или газ спокойно проходят. Для перекрытия достаточно снова повернуть вентиль, чтобы клин опустился на свое место.

Разновидности рабочих элементов задвижки

Сегодня можно встретить несколько типов чугунных задвижек, которые различаются конструкцией запорного органа:

- с жестким клином – обеспечивает максимальную герметичность, однако требует высокой точности работы, и полного совпадения угла запорного элемента и сёдел. Основные недостатки – иногда заклинивает и наблюдаются сложности с открытием при колебаниях температур среды;

- с двухдисковым клином – принцип работы задвижки этого типа обусловлен специальным запорным элементом, состоящим из двух прочно скрепленных металлических клиньев. По сравнению с жёстким, такой механизм существенно снижает вероятность заклинивания и менее подвержен коррозии и влиянию окружающей среды;

- с обрезиненным клином – диск покрыт слоем резины, которая повышает герметичность чугунной задвижки, а также защищает элемент от коррозии. Подходит для транспортировки сред повышенной агрессивности;

- с упругим клином – напоминает двухдисковый, только рабочие органы соединены друг с другом упругим элементом. Это позволяет снизить влияние деформации корпуса и перепадов температур на герметичность задвижки, при этом конструкция более простая, чем у детали с двумя дисками.

Кроме того, есть еще шиберная задвижка, где главный запорный элемент выполнен в виде ножа, что позволяет надежно перекрывать поток даже сыпучих веществ или жидкостей с твердыми примесями.

© ТД «ПАТ»

- Подробности

- Опубликовано: 19 Июнь 2017

- Просмотров: 889

promarmateh.com.ua