Вязкость ударная алюминия — Справочник химика 21

Выявленная закономерность позволяет оценить запас вязкости металла при низких температурах путем непосредственного сравнения с вязкостью его при комнатной температуре ( + 20 °С). На полученных кривых для некоторых металлов и сплавов отмечается порог хладноломкости — температурный интервал, в котором резко снижается ударная вязкость металла. Наиболее отчетливо порог хладноломкости выявляется для ферритных и мартенситных сталей. Ударная вязкость ряда металлических материалов понижается плавно, а для отдельных металлов (медь, алюминий) она сохраняет достаточно высокое значение вплоть до температур жидкого гелия (—270 °С). Следует учитывать, что на вязкость материала в значительной мере влияют такие факторы, как кристаллическая структура, термообработка, загрязнения, а также вид прилагаемой нагрузки. На рис. 44 показана зависимость ударной вязкости от температуры для некоторых металлов. [c.133]Механические свойства металлических материалов при низких температурах определяются типом их кристаллической решетки. У металлов с кристаллической решеткой типа гранецентрированного куба (медь, алюминий, никель, свинец, железо-у, аустенитные стали) при понижении тем пературы наблюдается увеличение пределов текучести и прочности, повышение твердости и уменьшение ударной вязкости.

Весьма характерное изменение ударной вязкости при понижении температуры установлено для меди и алюминия, в частности, вязкость с понижением температуры до —180 °С возрастает для меди — в 1,2—1,5 раза, для алюминия — в 1,5 раза по сравнению с вязкостью этих металлов при комнатной температуре [126]. [c.138]

МАГНАЛИИ [от магн(ий) и ал(ю-мин)ий — сплавы алюминия с магнием. Характеризуются высокой пластичностью и коррозионной стойкостью во влажном и морском климате, хорошей свариваемостью, легко поддаются обработке резанием. В СССР изготовляют М. литейные и деформируемые (табл. 1, 2). М. литейные в закаленном (гомогенном) состоянии обладают высокими мех. св-вами (03 = 30—45 кгс/м.н при ё = 10—25%) и ударной вязкостью. Однако при нагреве выше т-ры 80° С они разупрочняются, их пластичность снижается в результате выделения из альфа-твердого раствора хрупкой вторичной бета-фазы. Увеличение мех. прочности (до 30%) деформируемых сплавов достигается холодной обработкой (нагартовкой). [c.724]

Пластические свойства металлов и сплавов — ударная вязкость, относительное удлинение и сужение — изменяются неоднозначно. Металлы с гранецентрированной кубической решеткой (медь, никель, алюминий и др.) сохраняют высокие пластические свойства при низких температурах, тогда как металлы-с объемно-центрированной кубической и гексагональной решеткой становятся хрупкими На рис. 100 приведена зависимость ударной вяз- [c.188]

Ударная вязкость Яя прессованного и закаленного в воде алюминия при 20 °С составляет 710 кДж/м

Получены ситаллы, которые по механическим свойствам превосходят даже сталь, уступая ей лишь в ударной вязкости. Они обладают высокой жаростойкостью (до 1400 0), выдерживают резкий (до 1000° С) перепад температур, обладают высокой коррозионной стойкостью н другими ценными свойствами. Например, ситалл, известный под названием пирокерам , в 9 раз прочнее прокатанного стекла, тверже углеродистой стали, легче алюминия, а по коэффициенту расширения и термостойкости не отличается от кварца. [c.121]

Незначительное изменение ударной вязкости дк>р-алюминия при сохранении наряду с этим высоких значений предела упругости и предела пропорциональности обусловливает возможность применения его вместо дефицитных медных сплавов для изготовления аппаратуры, работающей в условиях глубокого холода. Необходимо также добавить, что все сплавы алюминия, как и чистый металл, являются пластичными при низких температурах и хорошо обрабатываются. Наиболее интенсивно возрастают при понижении температуры прочность и твердость сплавов алюминия, слабее повышаются предел текучести и относительное удлинение. Увеличение разности между пределами прочности и текучести с понижением температуры до —270 °С гарантирует некоторый запас пластичности алюминиевых сплавов. [c.142]

На свойства стали при низких температурах существенно влияют химический состав, способ производства н режим термической обработки. Хорошо сопротивляется динамическим нагрузкам при минусовых температурах спокойная мартеновская сталь, раскисленная алюминием (рис. 2-19, кривая 1). Химический состав и режиме термической обработки сталей, для которых на рнс. 2-19 дана зависимость, ударной вязкости от температуры, приведены в табл. 2-7. Мартеновская сталь, раскисленная только ферромарганцем и ферросилицием, проявляет низкую ударную вязкость ири более высоких температурах. Наибольшей хрупкостью при низких температурах характеризуются углеродистые стали, выплавленные в конвертерах—бессемеровская И томасовская. По сравнению с мартеновской сталью они со-

Результаты исследования цветных металлов и сплавов Показали, что пределы прочности и упругости, твердость, пластичность и вязкость плавно возрастают у никеля, меди и алюминия при понижении температуры до —180°. Ударная вязкость у медных и алюминиевых сплавов почти не изменяется или равномерно понижается на небольшую величину. В отличие от сталей, механические показатели сварных швов у меди и латуни при низких температурах не ухудшаются, а даже улучшаются подобно основному металлу. [c.370]

При динамическом приложении нагрузки кроме указанных выше характеристик необходимо учитывать также и величину ударной вязкости. Для многих углеродистых и легированных сталей ударная вязкость при низких температурах (обычно ниже —40 °С) резко понижается, что исключает применение этих материалов в таких условиях. Ударная вязкость для большинства цветных металлов и сплавов (меди и ее сплавов, алюминия и его сплавов, никеля и его сплавов), а также хромоникелевых сталей аустенитного класса при низких температурах, как правило, уменьшается незначительно, и пластические свойства этих материалов сохраняются на достаточно высоком уровне, что и позволяет применять их при рабочих температурах до —254 °С. [c.14]

На свойства стали при низких температурах существенно влияют химический состав, способ производства и режим термической обработки. Хорошо сопротивляется динамическим нагрузкам при минусовых температурах спокойная мартеновская сталь, раскисленная алюминием. Мартеновская сталь, раскисленная только ферромарганцем и ферросилицием, проявляет низкую ударную вязкость при более высоких температурах. [c.101]

Алюминий является наиболее эффективным модификатором структуры стали, регулирует зерно аустенита с повышением пластичности и вязкости стали. При легировании стали алюминием уменьшается ее чувствительность к возникновению подкорковых пузырей, а уменьшение зерна способствует увеличению ударной вязкости продольных образцов. Роль алюминия как раскислителя и легирующего элемента стали чрезвычайно велика. Однако применение чистого (первичного)

www.chem21.info

Усталость алюминия

Усталостное разрушение

Как и другие металлы, алюминий и его сплавы разрушаются при повторяющихся нагрузках при уровне напряжений значительно более низком, чем при статических нагрузках. Этот тип разрушения, который заключается в образовании трещин под воздействием переменных напряжений, известен как усталостное разрушение.

Эти переменные напряжения на практике могут вызываться переменными нагрузками, вибрацией или повторяющимися температурными изменениями. Направление, в котором распространяется усталостная трещина, является всегда перпендикулярным к линии воздействия напряжений, вызвавших трещину. Когда трещина растет, напряжения в оставшейся части поперечного сечения возрастает и соответственно возрастает и скорость роста трещины.

Наконец, достигается стадия, когда оставшаяся часть поперечного сечения уже не может выдерживать прилагаемые нагрузки и образец разрушается. Усталостные трещины очень трудно заметить, так как в отличие от испытания образца на разрыв отсутствуют видимое утонение образца в месте разрушения.

Цикл усталостного нагружения

Для описания напряженного состояния, приводящего к усталости, применяют следующих четыре основных параметра:

1) минимальное напряжение цикла, σмин;

2) максимальное напряжение цикла , σмакс;

3) среднее напряжение цикла, σm = (σмин + σмакс)/2;

4) амплитуда напряжения цикла, σa = (σмин — σмакс)/2.

Цикл напряжение является полностью определенным, если известны два любых параметра их этих четырех.

Влияние среднего напряжения цикла на усталостную прочность очень значительно: наложение на симметричный цикл дополнительных растягивающих напряжений снижает усталостную прочность, наложение сжимающих напряжений повышает еe.

Концентраторы напряжений

Усталостное сопротивление обычно значительно снижается при наличии локальных концентраторов напряжений, таких как острые канавки, резкое изменение толщины профиля или даже следы грубой механической обработки и царапины.

Особенное влияние на усталостную прочность эти дефекты поверхности и концентраторы напряжений оказывают, если они расположены поперек направления приложения напряжений. Они могут оказывать намного большее влияние на усталостную прочность, чем те различия, которые могут быть у различных сплавов или их различных обработок. Поэтому всегда ключевыми моментами для усталостной прочности конструкционных элементов являются их правильная форма и качество поверхности.

Кривая Веллера для алюминия

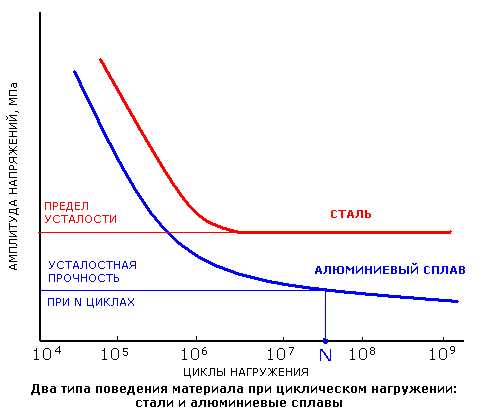

Обычная процедура усталостных испытаний заключается в испытании определенного количества образцов при различных уровнях амплитуды напряжения. При нанесении результатов испытаний на график напряжение-количество циклов до разрушения получают кривую усталости (рисунок 1). Ее также часто называют кривой Веллера и S-N диаграммой.

У сталей кривая усталости имеет плоский участок, определяющий предел усталости. При напряжениях ниже этого предела усталости материал никогда не разрушиться. Большинство алюминиевых сплавов, как и другие цветные металлы, не имеют такого предела (исключением могут быть только алюминиево-магниевые сплавы серии 5ххх), и кривая идет наклонно неопределенно долго. Поэтому для большинства алюминиевых сплавов всегда в результате циклического нагружения будет происходить разрушение, хотя в диапазоне больших значений долговечности наклон кривых становится небольшим.

Рисунок 1

Усталость алюминия

Для обозначения напряжения, при котором происходит разрушение алюминиевых сплавов (и большинства других цветных сплавов) используют термин усталостная прочность при заданной долговечности, который обозначают через σN. Термин усталостная прочность определяет амплитуду напряжения, при которой произойдет разрушение через заданное число циклов. Термин же предел усталости всегда соответствует бесконечной долговечности.

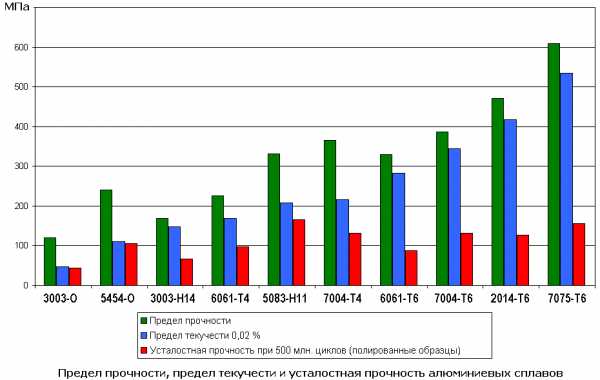

Данные о пределе прочности, пределе текучести и усталостной прочности некоторых алюминиевых сплавов в различных состояниях показаны в сравнении на рисунке 2.

Рисунок 2

Источник: TALAT 1501

aluminium-guide.ru

Как и зачем менять алюминий на медь

Если вы живете в квартире сталинских или хрущевских времен, то, наверняка, если вы только не делали замену проводки, она будет алюминиевой. Раньше именно этот металл широко применялся при строительстве жилых и производственных объектов для подключения их к электрической сети. Это было целесообразно экономически, так как стоимость алюминия значительно ниже. Но проблема в том, что и свойства его несколько хуже. Для начала разберемся с тем, почему следует заменять алюминиевые провода медными аналогами.

Если вы живете в квартире сталинских или хрущевских времен, то, наверняка, если вы только не делали замену проводки, она будет алюминиевой. Раньше именно этот металл широко применялся при строительстве жилых и производственных объектов для подключения их к электрической сети. Это было целесообразно экономически, так как стоимость алюминия значительно ниже. Но проблема в том, что и свойства его несколько хуже. Для начала разберемся с тем, почему следует заменять алюминиевые провода медными аналогами.

Чем алюминий хуже?

Существует несколько основных причин:

- Окисляемость – алюминий быстро окисляется, вступая в реакцию с кислородом. Проблема в том, что пленка окиси обладает очень высоким сопротивлением, поэтому прямая скрутка с медью недопустима. На окислившихся участках в любом случае ухудшается контакт, возникает место повышенного нагрева и опасность возгорания

- Хрупкость – алюминий значительно более хрупкий, чем медь, поэтому его не рекомендуется применять для открытой проводки. Он боится механических повреждений, вибраций, перегибов

- Пропускная способность – сопротивление у алюминиевых проводов выше, поэтому провод должен быть толще медного, если есть необходимость делать соединение

В отличие от алюминия медь является более гибким, эластичным металлом с меньшим сопротивлением. Несмотря на то, что он тоже окисляется, происходит это значительно медленнее, да и сопротивление оксидной пленки не так высоко.

Как заменить алюминий медью

Как заменить алюминий медью

Только, подключив к работе подготовленных специалистов. Очень важно правильно рассчитать нагрузки, распределить их между автоматами, выбрать подходящие провода. Нежелательно соединять алюминий с медью, но если есть острая необходимость, то делать это нужно при помощи специальных соединителей или через третий металл, например, через болт, обмазывая оголенные провода изолирующей смазкой. Медные провода будут тоньше алюминиевых аналогов, а необходимое сечение определит специалист.

Оправданность затрат

Несмотря на то, что медный провод может быть дороже на несколько порядков, его монтаж полностью оправдан долговечностью, надежностью, стабильностью работы сети в целом. Более высокий уровень безопасности, стабильная работа электрических приборов – вот цена такой замены, оно того стоит. Положитесь на опыт и знания специалистов, которые подберут лучшие провода по оптимальным ценам, оперативно и качественно выполнят работы, тогда ваша семья будет в безопасности.

elektrikru.ru

Высокотемпературная хрупкость металла | Сталь и всё о стали

Влияние температуры на механические свойства металлов начали изучать в прошлом веке. Все исследователи установили понижение и прочности, и пластичности при нагревании даже у высокопластичных металлов, сопровождающееся хрупким разрушением тю границам зерен.

По данным Руделова (1898 г.), Ле-Шателье (1901 г.), Штрибека (1903 г.), Юза (1911 г.), Бенгоу (1912 г.), Хантингтона (1912 г.), Ингола (1923 г.), Зибе (1928 г.), Инокути (1929 г.), пластичность меди, у которой при 20°С 6 = 32-=-62% и i|3 = 56-=-70%, с повышением температуры постепенно понижается до 6=17-29% и Т\’7-< 30% при 500-600°С.

Людвиг в 1915 г. нашел, что относительное удлинение никеля понижается с 13-15% при 20-300°С до 5% при 800-1100°С, а сужение соответственно с 34-36% до 8-11%. Джеффрис и Арчер\’ установили аналогичную зависимость для меди, никеля и железа, относительное удлинение которых, равное 22-24% при 20°С, уменьшается при 700-900°С у меди до 4-9%, у никеля до 15- 18% и у железа до 18-23%;

относительное сужение понижается соответственно у меди с 76 до 4-9% и у железа с 78 до 15-38%. Джеффрис и Арчер для объяснен ния высокотемпературной хрупкости металлов использовали высказанную ранее Розенгейном гипотезу о наличии «аморфного металлического цемента» по границам кристаллитов. Они считали, что прочность (сцепление) аморфного материала при повышении температуры понижается более значительно, чем сцепление (когезия) кристаллического материала.

При некоторой температуре, названной ими «эквико-гезивной», кривые изменения прочностей кристаллического и аморфного материала пересекаются и сцепления обеих модификаций становятся одинаковыми. Выше эк-викогезивной температуры кристаллический материал имеет большее сцепление; ниже этой температуры аморфная модификация прочнее.

Интересно отметить, что, при температуре плавления прочность аморфной фазы равна нулю, а прочность кристаллической фазы составляет заметную величину: около одной пятой части исходной прочности. Это ошибка; прочность расплавленных кристаллов также должна равняться нулю. Согласно этой гипотезе, пластичные металлы при холодной деформации, т. е. ниже температуры рекристаллизации, разрушаются транскристаллитно, выше этой температуры — интеркристаллитно.

Медленное нагружение и длительное воздействие нагрузки благоприятствуют межкристаллит-ному разрушению и низкой прочности; в этих условиях границы зерен являются причиной слабости, а не прочности. По мнению этих авторов, при высоких температурах соотношение между прочностью и величиной зерна меняется на обратное. И крупнозернистые образцы становятся прочнее.

При эквикогезивной температуре прочность и твердость мало изменяются в зависимости от величины зерна. Исследуя крупнозернистые и мелкозернистые образцы, Джеффрис и Арчер определили следующие значения эквикогезивной температуры, °С: 250-275 для серебра, 275-300 для золота, 525-550 для платины, 550-600 для железа и 1350 для вольфрама; для меди эта температура равнялась 950°С при быстром растяжении (за 3 с) и 300°С при очень медленном.

Растяжение меди при 950°С за 5 с приводило к пластичному транскристаллит-ному разрушению и бЕ=1,8 кгс/мм2, тогда как при медленном растяжении (за 1 мин) медь разрушалась хрупко межкристаллитно и ов=0,5 кгс/мм2. Высказанная этими авторами гипотеза получила подтверждение в дальнейших работах.

Хрупкое межкристаллитное разрушение при высоких температурах и пластичное транскристаллитное разрушение с образованием шейки определены выше следующих температур, °С: 550 для алюминия, 350 для бескислородной меди, 300 для меди с кислородом и для меди чистотой 99,999%. 250-700°С (в зависимости от величины зерна).

По данным работы, излом поликристаллических материалов при низких температурах — вязкий транс-кристаллитный, а при повышенных — интеркристаллитный;

Понятие «эквикогезивная температура» используется до настоящего времени. В работе указано, что высокотемпературное разрушение происходит по границам зерен и что падение пластичности и межзеренное разрушение начинаются при температуре, равной примерно половине абсолютной температуры плавления; бескислородная медь при повышенных температурах легко растрескивается по границам зерен.

Однако одновременно отмечены исключения из этой закономерности: 1) высокая пластичность чистого алюминия вплоть до температур всего лишь на I-2° ниже точки плавления; 2) возможность повторного возрастания пластичности с увеличением температуры.

Эти исключения оказались не редкими. Во многих работах установлено наличие одной или даже нескольких зон хрупкости при промежуточных температурах между комнатной и температурой плавления. Указано, что провалы пластичности являются природными свойствами всех металлов, обусловленными наличием превращений, различными сортами атомов и другими причинами.

В отличие от Джеффриса и Арчера М. Г. Лозинский предложил схему, согласно которой кривые зависимости прочности границ зерен и самих зерен от температуры пересекаются не один, а два раза; получаются две эквикогезивные точки. Хрупкое межкристаллитное разрушение происходит только при средних температурах.

В работе отмечено, что зоны хрупкости при промежуточных температурах имеются почти у всех пластичных металлов: у меди при 450°С, никеля при 700°С, титана при 600QC, алюминия при 430-580°С, а также у молибдена, тантала и ванадия.

По данным, медь и латунь имеют зону хрупкости при температурах около 400-500°С. Наряду с этим были проведены экспериментальные работы, показавшие отсутствие зон хрупкости у чистых металлов. Например, установлено, что пластичность чистой меди непрерывно увеличивается с повышением температуры; горячеломкость обусловлена наличием примесей и воздействием окружающей атмосферы на границы зерен металла, причем тем сильнее, чем продолжительнее испытание на растяжение.

Металлы с г. ц. к. и о. ц. к. структурой, а также индий с тетрагональной гранецентрированной структурой пластичны при всех температурах; малопластичные в обычных условиях металлы с плотной гексагональной упаковкой (п. г.) (бериллий, магний, цинк, кадмий, иттрий, рений, рутений, осмий, технеций и многие редкоземельные металлы) в отличие от кубических значительно труднее подвергаются деформации, так как у них только одна плоскость (базиса), по которой идет скольжение при обычных температурах.

При нагревании пластичность их возрастает вследствие появления новых плоскостей скольжения. Другие элементы с еще более неблагоприятной структурой (германий, кремний, висмут, сурьма, галлий, ртуть) также обнаруживают появление новых плоскостей скольжения при нагревании и в силу этого возрастание пластичности, особенно при наличии всестороннего неравномерного давления. Для полиморфных металлов высокотемпературная модификация — самая пластичная.

www.inmetal.ru

Применение и Свойства сплавов алюминия и никеля.

В связи с уменьшением добычи чистых металлов, в промышленности увеличилось применение смесей, и одна из них — сплав алюминия и никеля под названием ални. Это группа магнитотвердых материалов, обладающих большой коэрцитивной силой и остаточной индукцией. Содержание никеля доходит до 20–30%, а алюминия — до 10–20%.

Ални сплав.

Ални-сплавы характеризуются высокой твердостью и хрупкостью, поэтому изготовление постоянных магнитов проводят методом литья. Легирование этих соединений улучшают магнитные свойства. Для этого используются медь, кобальт и некоторые другие элементы. Однако сплав алюминия с никелем, содержащий более 0,03% углерода, снижает эти качества.

Свойства сплавов

Сплав — это однородный твердый материал, состоящий из двух и более компонентов. Один из них является основой.

В ални-соединениях ею выступает никель. Они считаются главными конструкционными материалами, среди которых большое значение имеют сплавы, где в качестве основы применяется железо и алюминий. Все они наделены свойствами основных металлов:

- электропроводностью,

- теплопроводностью,

- пластичностью.

Основной характеристикой этих соединений служит способность к свариванию.

- Сплав никеля с алюминием часто применяется в качестве катализатора при гидрогенизации бензола для получения циклогексана, который является основным сырьем в процессе производства нейлоновых изделий. Для придания соединению активных каталитических свойств из поверхностного слоя выщелачивают алюминий при помощи водного раствора едких веществ. В процессе гидрогенизации активность катализатора постепенно падает, и для ее восстановления выщелачивают следующий слой. Полученный таким путем ускоритель называется никелем Ренея (или скелетным). Он обладает способностью самовозгораться на воздухе, поэтому хранят его под слоем воды.

Никель Ренея способен самовоспламеняться при контакте с кислородом.

- Получение сверхтвердых интерметаллических сплавов проводится путем смешения никелевого и алюминиевого порошков с последующей прессовкой и холодной деформацией. В результате этого происходит изменение механических и физико-механических свойств. При увеличении степени деформации прочность материала повышается, а пластичность — уменьшается. Никель в таком соединении является основой, и его часть составляет 80%, остальное приходится на долю алюминия.

- После деформации самонесущее изделие подвергается термической обработке. Благодаря применению такого способа значительно улучшаются термомеханические характеристики никель-алюминиевых сплавов — это стойкость к тепловому удару, сопротивление окислению и термоустойчивость. В противоположность к суперсплавам, при воздействии высоких температур они не требуют дополнительного керамического покрытия, поэтому отпадает проблема соединения металла и керамики. Никель-алюминиевые соединения выдерживают 500 полных циклов тепловых ударов при температуре 1350 °C.

- Дальнейшее повышение прочностных характеристик возможно при введении в сплав небольшой части (около 1%) элементов большой прочности — железо, вольфрам, молибден. При этом улучшается прочность при воздействии кратковременных ударных нагрузок.

Область применения

Никель-алюминиевые сплавы, содержащие железо, обычно легируют медью и кобальтом. Полученные соединения используют для изготовления магнитов разнообразных форм. Материал выходит твердый и хрупкий, с крупнозернистой структурой, поэтому изделия из него изготавливают методом отливки, с последующей шлифовкой специальным инструментом. При легировании кобальтом и титаном с применением термомагнитной обработки получаются изделия с наивысшей энергией. Они используются в сильно разомкнутых системах, так как обладают наиболее высокой коэрцитивной силой.

Понятие «сверхпрочный сплав» — часто применяется к высокотемпературным соединениям, которые способны длительное время сохранять надежность, сопротивление ползучести и коррозии при воздействии высоких температур.

Именно эти свойства сплавов на никелевой основе дали возможность использовать их в качестве конструкционного материала для изготовления элементов газотурбинных двигателей. Детали реактивного двигателя — рабочие и сопловые лопатки, диски турбин и другие элементы — работают под воздействием температуры более 1100 °С многие тысячи часов, сохраняя при этом целостность металла.

Лопатки являются одними из самых напряженных элементов газотурбинного двигателя. На них воздействует не только высокая температура, но и огромные статические и динамические нагрузки.

Сплавы ални — незаменимы при производстве газотурбинных двигателей.

Чтобы предотвратить губительное влияние температурной коррозии, их поверхность покрывается защитным слоем. Для этого используется пакетная цементация либо покрытия, наносимые в газовой среде. В процессе диффузного воздействия происходит обогащение поверхностного слоя обрабатываемой детали алюминием с образованием алюминида никеля, который является основой покрытия.

Благодаря высоким антикоррозионным свойствам никелевые сплавы используются для плакировки сталей, что повышает их стойкость к износу и коррозии.

Никелевые сплавы — спасение от коррозии.

Похожие статьи

ometallah.com

Влияние примесей на свойства алюминия

Влияние примесей на свойства алюминия [c.12]Основными примесями в алюминии являются железо и кремний. Растворимость каждого из них показана на фиг. 71 и 72. Количество железа и кремния определяет свойства алюминия в отожжённом состоянии. Добавки железа и кремния повышают прочность алюминия и снижают пластичность. Упрочнение алюминия ог этих примесей невелико и практического значения не имеет. Кроме этих примесей, в алюминии присутствуют обычно в незначительных количествах (от нескольких тысячных до нескольких сотых процента) медь, цинк, натрий, кальций, влияние которых на свойства алюминия незначительно. [c.169]

Влияние примесей на свойства сплавов системы алюминий—магний [c.49]

Следует отметить, что влияние примесей на тепловую и электрическую проводимость сходно. Алюминий при температуре 1,175 0,001 К переходит в сверхпроводящее состояние. Магнитные и оптические свойства алюминия приведены в [5]. [c.13]

На свойства алюминия оказывают влияние содержащиеся в нем примеси. В настоящее время можно получить алюминий высокой степени чистоты (99,996%) в техническом алюминии содержится примесей до 2,0%. Основными из них являются железо и кремний. Они понижают электропроводность, теплопроводность, пластичность и коррозионную стойкость алюминия. [c.193]

Влияние примесей на структуру и свойства титана. При производстве титановых сплавов в технический титан вводят различные легирующие добавки. Титан способен вступать во взаимодействие почти со всеми элементами периодической системы. Современные титановые сплавы в качестве легирующих элементов содержат алюминий, хром, ванадий, ниобий, марганец, тантал, медь, железо, кремний, олово, молибден и др. Все перечисленные элементы образуют с титаном твердые растворы замещения. [c.17]

Такое разрушение имеет место только у загрязненного алюминия, причем даже очень малые количества примесей могут оказать влияние на свойства границ зерен, поскольку и в алюминии, очищенном зонной плавкой, происходит междендритная сегрегация. [c.51]

Железо, алюминий, никель и кобальт являются основными компонентами. Медь, титан и ниобий относятся к легирующим присадкам. Углерод, сера, фосфор, марганец и кремний — примеси, допустимое содержание которых составляет доли процента. Исключением является только кремний, который в зависимости от процентного содержания никеля является или вредной примесью или легирующим элементом, Влияние содержания элементов на свойства сплавов приведено в табл. 24. [c.97]

При изучении сплавов, имевших наибольшую концентрацию примесей, с помощью методов определения электросопротивления и механических свойств было обнаружено, что перед рекристаллизацией, но после уменьшения концентрации вакансий проходит стадия возврата. Исследование тонких металлических фольг в электронном микроскопе показывает, что эта стадия соответствует увеличению совершенства блочной структуры, характерной для металла, подвергнутого холодной обработке. В результате этого исследования было установлено, что примеси, присутствующие в металле, влияют на процесс возврата. Кроме того, полученные данные подтвердили результаты измерений электросопротивления, согласно которым з очищенном зонной плавкой алюминии стадия возврата вообще отсутствует. Поэтому изучение рекристаллизации в этом металле имеет особое значение, поскольку здесь отсутствует влияние возврата на исследуемый процесс. [c.458]

На пластические свойства алюминия оказывают влияние примеси железа и кремния, содержание которых не должно превышать 1%. Алюминиевые сплавы (дюралюминий) повышают прочность, но зато понижают пластичность по сравнению с чистым алюминием. [c.11]

На физико-механические и технологические свойства алюминия оказывают влияние содержащиеся в нем примеси. В настоящее время можно получить алюминий высокой степени чистоты (99,99%) в техническом алюминии содержание примесей составляет от 0,1 до [c.229]

Чем чище металлы, тем больше их сопротивление коррозии. Например, алюминий с 0,01 % примесей более стоек против коррозии в атмосферных условиях, чем технический алюминий с 0,05 о примесей. Чистые металлы корродируют в меньшей степени, чем их сплавы. Посторонние включения в значительной степени понижают коррозионную устойчивость металлов и сплавов. Степень влияния легирующих примесей на сопротивление металлических сплавов коррозии зависит не только от характера этих примесей, но и от их количества. Например, введение меди и хрома повышает коррозионную устойчивость стали в атмосфере однако если медь вводится в незначительном количестве, то только большое содержание хрома ( 12%) делает сталь нержавеющей в атмосфере и других промышленных средах. Значительное влияние на коррозионную устойчивость оказывает структура. Наибольшей коррозионной устойчивостью обладают однофазные сплавы (чистые металлы, твердые растворы, химические соединения). Многофазные сплавы (механические смеси) корродируют быстрее. Однако известны случаи, когда многофазные сплавы обладают высокими антикоррозионными свойствами (например, силумины). Чем чище поверхность металлов и сплавов, тем их сопротивление коррозии больше. Напряженность поверхности металла повышает его коррозию металл, подвергнутый деформации, корродирует больше. Влияние внутренних факторов усиливается или уменьшается в зависимости от корродирующей среды. Например, изменение содержания углерода в стали незначительно влияет на ее стойкость против коррозии в атмосфере и слабых электролитах в кислых же средах повышение содержания углерода заметно снижает коррозионную стойкость стали. [c.247]

Влияние примесей и холодной деформации на механические свойства алюминия [c.25]

Ниже приведены данные о влиянии различных примесей на физические свойства алюминия и характеристики основных промышленных алюминиевых сплавов. [c.488]

Чистота алюминия имеет важное значение, так как примеси оказывают значительное влияние на электрические, коррозионные и технологические свойства технического алюминия. На рис. 457— 459 показано влияние примесей и добавок на электропроводность и теплопроводность алюминия. [c.381]

Алюминий положительно влияет на механические свойства магния. В распространенные магниевые сплавы алюминий наряду с цинком, марганцем и кремнием вводят как легирующую добавку. Примеси кальция, бериллия, циркония и редкоземельных элементов оказывают существенное влияние на свойства магниевых сплавов их вводят в небольших количествах в специальные сплавы. Сплавы магния с литием, по литературным данным, являются перспективными. [c.431]

Сплавы титана имеют несколько меньшую жаропрочность, чем специальные стали. Рабочая температура их использования составляет не выше 550—600 °С, При повышении температуры более 500 °С титан и его сплавы легко окисляются и интенсивно поглощают водород и другие газы (азот, кислород). Газы образуют с титаном твердые растворы внедрения разной предельной концентрации, в то время, как легирующие элементы (алюминий, ванадий, олово и др.) образуют твердые растворы замещения. Примеси внедрения оказывают сильное влияние на свойства титана, увеличивая прочность н резко уменьшая вязкость и пластичность. При технических и эксплуатационных нагревах необходимо принимать меры для защиты титана от газонасыщения. Кроме газов, вредной примесью для титана является углерод, образующий карбиды. [c.221]

Алюминий, применяющийся обычно технически чистым, по своим физико-химическим свойствам является одним из лучших раскислителей, так как обладает одновременно высоким сродством к трем вредным примесям — кислороду, азоту и сере, а также способствует измельчению зерна аустенита. При этом положительное влияние алюминия на свойства стали сказывается при остаточном содержании его в сотые доли процента. Поэтому алюминий как раскислитель в последние годы находит все большее и большее применение, хотя он относительно дорог. [c.270]

В высоком вакууме изменяются механические свойства металлов. В основном наблюдается увеличение пластичности. При растяжении моно- и поликристаллов алюминия в вакууме 1,33 МПа удлинение до разрушения возрастает на 40%, при этом предел прочности заметно снижается. Отмечалось влияние вакуума на механические свойства магния, молибдена. Наблюдаемый эффект объясняется тем, что окисная пленка служит барьером для выхода дислокаций. Дислокации концентрируются в приповерхностном слое, благодаря чему имеет место упрочнение материала. Если же степень вакуума достаточно высока, так что окисная пленка на чистых поверхностях не образуется, выход дислокаций облегчается и пластичность увеличивается. Пластические свойства изменяются также благодаря удалению газовых примесей в поверхностных слоях металла при деформации. Типичные режимы термической обработки в вакууме приведены в табл. 2. [c.216]

Примеси железа и кремния оказывают вредное влияние на алюминий, снижают его пластические свойства, увеличивают твердость, повышают температуру рекристаллизации., Первичный алюминий поставляется в чушках (по ГОСТ 11070—74) массой 5, 15 и 1000 кг с маркировкой по ГОСТ 11069—74 и цилиндрических слитках (по ГОСТ 11069—74). [c.130]

Большое влияние на некоторые технологические, особенно литейные свойства, в частности на склонность к появлению кристаллизационных трещин и на пластичность, оказывают уровень и соотношение постоянно присутствующих в алюминии примесей железа и кремния. При уменьшении количества примесей железа и кремния в сплавах системы А1—2п—Mg—Си можно [c.13]

Для получения мощных потоков монохроматических лучей света разработаны конструкции оптических квантовых генераторов ОКГ (лазеров и мазеров). Эти генераторы работают в импульсном режиме с длительностью импульса 0,2—50 мксек и частотой повторения 0,1—5 имп/сек. Получение мощных световых потоков в квантовых генераторах основано на том, что атомы некоторых оптически активных веществ (твердых — рубин, сапфир газообразных — гелий, неон и др.) обладают свойством создавать в веществе большой потенциальный запас энергии под влиянием внешнего возбудителя мгновенно возвращать вещество к до возбужденному состоянию и при этом излучать поток когерентного света большой мощности. Рубиновый стержень (окись алюминия с примесью хрома) получил самое широкое применение в качестве оптически активного вещества в современных конструкциях ОКГ. Создан полупроводниковый оптический генератор, имеющий к. п. д. выше квантовых генераторов на рубине в десятки раз. [c.643]

Примеси кальция и другие, присутствующие в стандартных марках алюминия в ничтожном количестве, не имеют практического значения. Незначительные добавки церия, натрия и титана оказывают существенное влияние на структуру и свойства определенных алюминиевых оплавов. [c.383]

Влияние примесей на свойства оловянноцинковых припоев. Свинец не влияет заметным образом на свойства оловякноцинковых припоев, но улучшает жидкотекучесть. Висмут понижает температуру плавления. Кадмий ухудшает паяльные свойства коррозионные свойства от добавки кадмия ухудшаются настолько, что иногда шов распадается при выдерживании его в 3%-ном растворе хлористого натрия. Серебро в количестве 1—3% влияет благоприятно на свойства оловянноцинковых припоев, повышает их коррозионную устойчивость. Добавка фосфора к оловянноцинковым припоям способствует разрушению окисной пленки при пайке алюминия и улучшает жидкотекучесть. Добавка алюминия в количестве 1—6% благоприятно влияет на прочность спайки. [c.352]

В промышленности металлы получают различной чистоты в зависимости от технологии, но концентрация примесей в них редко бывает ниже 10 %. Однако для развития полупроводниковой техники потребовались материалы, содержание примесей в которых значительно меньше этой величины. Необходимый уровень содержания примесей может быть достигнут с помощью такого физического метода очистки, как фракционная кристаллизация. Этот метод, предложенный Пфанном [74], был назван зонной плавкой. Путем зонной плавки была достигнута очень высокая чистота полупроводниковых материалов, после чего этот процесс был с успехом применен для очистки алюминия [23], а впоследствии и других металлов галлия [33], висмута [83 циркония [48, 50], олова [8], урана [4, 5], железа [93, 24], свинца [19], меди [55] и т. д. При использовании соответствующей технологии зонная плавка может служить способом очень глубокой очистки. Мы коснемся здесь только тех ее приложений, которые позволяют изучать влияние примесей на свойства металлов. Для детального ознакомления с процессом зонной плавки и различными ее возможностями следует обратиться к книге Пфанна [105] (см. также выше, гл. IV, разд. 3). [c.432]

Растворение металлических элементов замещения в молибдене или других металлах в общем случае ухудшает пластичность и повышает порог хладноломкости. Небольшие добавки элементов замещения, играя роль рас-кислителей, могут снижать температуры перехода из пластичного состояния в хрупкое. Такими элементами являются, в частности, алюминий, церий, титан, цирконий, добавка которых в количестве 0,1—0,5% снижает температурный порог хрупкости. Значительное легирование примесями замещения всегда повышает порог хладноломкости. Исключение составляет рений (так называемый срениевый эффект ), который снижает порог хладноломкости молибдена, вольфрама и хрома (рис. 392). Чтобы получить ощутимое положительное влияние рения на свойства металла VI группы, необходимо вводить этот элемент в больших количествах (30—50%). [c.532]

Высокая прочность этих сплавов обусловливается тем, что растворимость меди в твердом алюминии может достигать 5,7%. При этом двойные сплавы системы А1 —Си (например, сплав АЛ7) применяют лишь в закаленном состоянии, т. е. с гомогенной структурой. Чем гетерогеннее структура, тем сплавы обладают большей хрупкостью. Повышенная хрупкость сплавов типа АЛ7 объясняется наличием по границам зерен твердого раствора большого количества сравнительно крупных частиц фазы uAlj. На понижение прочностных характеристик также оказывают вредное влияние примеси Fe и Si. Влияние этих примесей на свойства сплавов системы А1 — Си различное. Например, Fe с Си и А1 образует фазу Al-j uaFe, кристаллизуюш,уюся по границам зерен в виде крупных частиц, что резко понижает пластичность сплавов, но в то же время присутствие железа в этих сплавах заметно снижает склонность к образованию горячих трещин. [c.87]

Оксиды неметаллов. К данной группе примесей относятся В2О3 и Р20з- Подобно другим оксидам, относящимся к под-фуппе ЗА Периодической системы элементов, BjOj электрохимически разлагается, и бор растворяется в алюминии. В противоположность другим металлам бор оказывает положительное влияние на свойства некоторых алюминиевых сплавов и приводит к очистке металла от титана и ванадия. По этой причине борсодержащие соединения иногда специально вводят в электролит. [c.156]

В ряде работ того времени было отчетливо показано исключительное влияние примесей в металле на его свойства. Так, при исследовании старения сплавов алюминия с медью, приготовленных на чистом алюминии, было установлено, что в отличие от технических сплавов алюминия с медью чистые сплавы стареют при комнатной температуре. Было показано далее, что старению при комнатной температуре подвержены и чистые сплавы алюминия с медью и магнием, не содержащие кремния, причем не в меньшей, если не в большей степени, чем сплавы, приготовленные на техническом алюминии. Тем самым сразу же была поставлена под сомнение господствовавшая тогда теория старения, основывавшаяся на признании роли Mg2Si в качестве упрочняющей фазы в сплавах типа дуралюмин. В связи с этими работами была подвергнута ревизии диаграмма состояния А1 — Си — Мд, в результате чего было установлено существование пропущенной в прежних работах фазы А12СиМд. [c.482]

Некоторые примеси в алюминии, а также ряд легирующих элементов, различное структурное состояние полуфабрикатов, внутренние и внешние напряжения, природа и температура воздействующей коррозионной среды оказывают существенное влияние на коррозионные свойства алюминия и его сплавов. Так, например, примесь меди существенно снижает коррозионную стойкость алюминия в 3%-ном растворе Na l+ 0,1% Н2О2. Примеси кремния и железа оказывают меньшее влияние (табл. 237). [c.513]

Рекомендации разных исследователей по борьбе с фестонистостью бывают противоречивы. Систематические исследования влияния примесей и добавок на текстуру рекристаллизации и анизотропию механических свойств никеля, меди, алюминия и мельхиора позволили Д. И. Лайнеру сделать вывод, что химический состав служит одним из главных факторов, определяющих фестонистость. Оптимальный режим прокатки и отжига для получения бесфвстонистых стаканов может резко измениться при сравнительно небольших и часто не принимаемых [c.103]

Все эти бронзы не расслаиваются, не слишком хрупки, имеют достаточные предел упругости на сгкатие и твердость. Вообще эти бронаы имеют по данным авторов этой работы (проф. Славинского и его сотрудников) нужное для антифрикционных сплавов строение и прочность, но для окончательного суждения об их антифрикционности необходимы испытания на трение и износ, необходимо определить их поведение в эксплоатации, как это и указывают вышеупомянутые авторы. При анализе таких бронз (в исследовательских институтах Союза ССР) в них находили кроме меди, свинца, никеля и олова еще небольшие количества цинка, алюминия, сурьмы, железа, серы и некоторых других элементов. Может быть, некоторые из этих веществ являются случайными примесями, может быть, некоторые из них умышленно вводились (например сера). Богатые свинцом оловянно-свинцовые бронзы являются хорошими антифрикционными материалами. В табл. 31 представлено влияние на свойства Си — 8п бронаы (с 5 и 10% 8п) одного свинца и одновременно свинца и никеля, а на бронзы Си— 8п с 10% 8п — одного никеля. [c.422]

Железо при комнатной температуре практически нерастворимо в алюминии и присутствует в нем в виде самостоятельной фазы (А1эРе). В жаропрочных алюминиевых сплавах железо в сочетании с никелем оказывает положительное влияние. В большинстве же случаев железо относится к вредным примесям в алюминии. Кремний иа механические и физико-химические свойства алюминия влияет так же, как и железо. Значительное влияние на свойства ряда алюм1и1ниевых сплавов оказывают даже не- [c.354]

Для улучшения механических свойств алюминия в сплавы обычно вводят Си, 51, Mg, 2п и Мп. Из этих добавок Мп может заметно повысить коррозионную стойкость обрабатываемых и литейных сплавов. Одна из причин благотворного действия марганца — образование соед1шения, связывающего железо. Соединение (МпРе)А1 осаждается на дно расплава, уменьшая таким путем содержание примеси железа и его вредное влияние на коррозию [131. В случае легирования Со, Си и N1 подобных соединений не образуется. Поэтому нельзя ожидать, что в таких случаях добавка марганца будет уменьшать вредное влияние на коррозионную стойкость. [c.283]

Вопрос о влиянии состава сплава рассмотрим на примере стали. Влияние углерода на скорость газовой коррозии еще не выявлено с достаточной определенностью. Однако сколько-нибудь значительных изменений скорости газовой коррозии стали с повышением процента углерода не наблюдается. Обычные примеси (Мп, S, Р, Si) в количестве (суммарно) до 1% мало влияют на устойчивость стали к газовой коррозии. Значительное повышение устойчивости дает сравнительно высокое легирование сталей хромом, алюминием и кремнием (максимальные практически применяемые присадки хрома до 30%, алюминия до 10% и кремния до 5%). Алюминий и кремний при большем содержании вызывают хрупкость и некоторое ухудшение технологических свойств (невозможность обработки давлением и повышенную хрупкость, часто связанную с чрезмерным ростом зерна). Содержание алюминия выше 10°/o вызывает также пузырение стали. Основой жароупорных сплавов чаще является система Fe — Сг с добавочным легированием алюминием и кремнием. [c.101]

Для улучшения механических свойств в алюминий в качестве легирующих добавок обычно вводят медь, кремний, магний, цинк и марганец. Из них марганец может заметно повысить коррозионную стойкость деформируемых и литейных сплавов, потому что образуется МпА способный связывать железо в интер-металлид состава (MnFe)Ale. Последний в плавильной ваннё оса-ждается в виде шлама, и таким образом уменьшается вредное влияние небольших примесей железа на коррозионную стойкость [25]. Так как марганец не образует подобных соединений с кобальтом, медью и никелем, то не следует ожидать, что добавка марганца устранит отрицательное влияние этих металлов на коррозионное поведение сплава. [c.352]

Вопрос о влиянии незначительных примесей и металлических добавок иа механические свойства редкоземельных металлов мало изучен для иттрия эти данные известны [14]. Обычные примеси элементов внедрения (углерод, азот, кислород и водород), если они присутствуют в малом количестве, слабо влияют на пластичность и прочность иттрия, чем последний разительно отличается от большей части прочих металлов. Твердость, пластичность н предел текучести иттрия больше всего зависят от предшествующей термообработки, ориентировки зерен и степени наклепа. Титан, ванадий и хром дают с иттрием сходные диаграммы состояния, в которых эвтектика смещена к богатому иттрием краю диаграммы. В копцеитращ1и до 5″6 эти металлы не оказывают вредного влияния на пластичность иттрия. Кремний, алюминий, железо н никель малорастворимы в иттрии, так что в концентрации до 0,5% они почти не отражаются на прочности и величине предела текучести иттрия. В пределах до 5% их содержания пластичность иттрия понижается. [c.602]

Влияние pH воды на коагулирование ее примесей. Выше было показано, что чем больше разница между pH обрабатываемой воды и pH изоэлектрического состояния вещества (рНиз), тем больше величина его заряда и тем больше его агрегатив-ная устойчивость. Отсюда становится понятным значение pH исходной воды при коагулировании ее примесей. Образующийся при диссоциации ион алюминия (или железа) принимает участие не только в образовании коллоидов гидроксидов, но и активно действует в процессе обменной адсорбции катионов, вытесняя из диффузионного слоя менее активные катионы. В результате меняются физико-химические свойства примесей я, что самое важное, изменяется их pH изоэлектрической точки. Так, новые значения рНиз для глинистых частиц и гума-тов соответственно будут равны 7,1 и 7,0, т. е. в обычных условиях они будут коагулировать не только между собой, но и с гидроксидом алюминия, рНиз которого — 7,2. [c.74]

Учитывая результаты работ, в которых обнаружено разрыхление алюминия при термоциклировании [88, 1981, сначала изучили влияние многократных закалок на плотность и структуру чистого алюминия А999. Закалки производили в воде от 500 и 600° С, и после 50 циклов плотность образцов менялась в пределах ошибки измерения. Образование трещин при этом не наблюдалось. Повышенная в сравнении с данными [88, 1981 термостойкость алюминия А999, возможно, связана с отсутствием примесей и ролью окисления. Интенсивное окисление образцов, особенно при высоких температурах нагрева, могло сказаться на характере распределения термических напряжений и свойствах материала. Образование пленки окислов может явиться одной из причин разрыхления образцов при термоциклировании. На приведенные ниже результаты окисление поверхности образцов не должно оказывать заметного влияния. Как правило, образцы взвешивали до и после удаления пленки окислов через каждые 15—20 циклов. [c.106]

Для алюминия различной степени чистоты были определены значения критического скалывающего напряжения. По-видимому,, содержание примесей оказывает очень большое влияние на это свойство. Так, Миллер и Миллиган [64] нашли, что критическое скалывающее напряжение 99,0%-ного алюминия равно 140 г мм у. а алюминия чистотой 99,95% — 60 г мм . Для очищенного зонной плавкой металла Грейг [29] нашел величину 28 г1мм . При таком падении критического скалывающего напряжения с уменьшением содержания примесей трудно сказать, достигнута ли даже в очищенном зонной плавкой алюминии предельная величина этого параметра, соответствующая идеально чистому материалу.. [c.447]

Изучение поведения очищенного зонной плавкой алюминия интересно вдвойне во-первых, потому что становится возможным определение свойств сверхчистого материала и, во-вторых, на основе этого материала можно приготовить сплавы, содержащие малые количества примесей, и исследовать специфическое влияние каждой из них на рекристаллизацию. Для экспериментов такого рода обычные методы должны быть видоизменены, поскольку наблюдения необходимо вести при температурах ниже температур начала рекристаллизации (т. е. при температурах ниже комнатной). Развитие рекристаллизации в результате отжига наблюдают, в частности, с помощью рентгенографирования при температуре жидкого азота. Аннигиляцию дефектов решетки можно изучать путем измерения низкотемпературного электросопротивления см. разд. 3.4). Сами измерения нужно производить прй достаточно низкой температуре образца, чтобы в нем не происхо- [c.453]

По мнению А. А. Соколовского и 3. И. Кулагиной [32], наблюдаемое удлинение процесса образования и снижение защитных свойств фосфатной нленки связано не с влиянием сульфат-ионов, а с действием накапливающейся в растворе свободной серной кислоты. Опыты по фосфатированию в растворе первичного фосфата марганца, содержащем в качестве добавки сульфат натрия (от 0,125 до 1 г/л, считая на SO3), не показали каких-либо отклонений от нормального течения пленкообразования. Следовательно, наличие сульфат-ионов в фосфатирующем растворе само по себе не является вредным. Однако высокое содержание сульфата кальция (до 30% к весу препарата) отрицательно влияет на фосфатирование, тогда как более умеренное его количество (2,5%) заметно не отражается на процессе. Вредны также примеси солей алюминия и свинца небольшие количества свинца (0,03 г/л и выше) приводят к образованию фосфатной пленки с низкими защитными свойствами добавление к фосфатирующему раствору 0,066—1 г/л фосфата алюминия (считая на AljOg) резко увеличивает Тн (до 165—240 мин) и снижает защитные свойства фосфатной пленки. [c.129]

При рассмотрении фазового состава сплавов типа силумин необходимо также помнить о специфической роли железа, содержание которого как примеси в промышленных сплавах составляет обычно не менее 0,4—0,5%. В твердом алюминии железо растворяется от 0,02% при комнатной температуре до 0,1% при температуре гомогенизации. Казалось бы, что железо существенного влияния на эффект термической обработки оказать не может. Однако в большинстве своем фазы, содержащие железо, имеют грубокристаллическое строение, поэтому присутствие его в сплавах значительно снижает механические свойства, особенно пластичность. [c.341]

Подгруппа VA. Азот. Является вредной примесью. Его содержание в кристаллически анизотропных сплавах не должно превышать 0,002 7о- Азот сильно измельчает зерно в литом состоянии. Отрицательное влияние на механические и технологические свойства проявляется в том, что нитриды и карбонитриды алюминия, титана и ниобия сосредоточиваются по границам зерна, усиливают их охрупчивание и препятствуют росту. [c.143]

mash-xxl.info

Температура плавления алюминия и физические параметры.

Температура плавления алюминия характеризует градиент перехода в жидкое состояние и определяет физические параметры химического элемента. Свойства металла позволяют применять его в различных отраслях промышленного производства, а способность образовывать устойчивые соединения значительно расширяет сферы его использования.

Способность переходить из твердого в жидкое состояние определяет физические свойства металла.

Характеристика физических и технических параметров алюминия

- Алюминий относится к самым распространенным химическим элементам и характеризуется небольшим весом, мягкостью. Основные физические параметры металла, способность образовывать устойчивые к воздействию среды соединения, позволяют его использовать в различных отраслях промышленного производства.

- Металл является привлекательным материалом для работы в домашних условиях. Удельная теплота плавления алюминия составляет 390 кДж/кг, и для литейных целей расплавить его в бытовых условиях не составляет труда.

- Плавка металла может осуществляться поверхностным и внутренним нагревом. Способ внешнего теплового воздействия не требует особого оборудования и применяется в кустарных условиях.

- Алюминий, температура плавления которого зависит от чистоты соединения, давления, для перехода в жидкое состояние требует нагрева в среднем до 660 °C или 993,5°К.

- Существуют различные мнения относительно показателя температуры плавления металла в домашних условиях, но проверить их можно только на практике.

Свойства сплавов металла

Показатель температурного градиента колеблется для соединений металла с другими химическими элементами, определяющими их свойства. Для литейных сплавов, содержащих магний и кремний, он составляет 500 °C.

Удельная теплота плавления определяет физическое свойство химического элемента. Для сплавов этот показатель характеризует процесс перехода из одного агрегатного состояния в другое в определенном температурном интервале.

Температура начала перехода в жидкое состояние называется точкой солидус (твердый), а окончание — ликвидус (жидкий). Соответственно начало кристаллизации будет определяться точкой ликвидус, а окончание — солидус. В температурном интервале соединение находится в переходном состоянии от жидкости к твердой фазе.

В некоторых соединениях алюминия с другими химическими элементами отсутствует интервал между температурными показателями перехода из твердого состояния в расплав. Эти сплавы называются эвтектическими.

Например, соединению алюминия с 12,5% кремния, как и чистому металлу, свойственна точка плавления, а не интервал. Этот сплав относится к литейным и характеризуется постоянной температурой 577 °C.

При увеличении в сплаве количества кремния градиент ликвидус снижается от максимального показателя, свойственного чистому металлу. Среди лигатурных добавок температурный градиент снижает использование магния (450 °C). Для соединения с медью он составляет 548 °C, а с марганцем — всего 658 °C.

Алюминий образует различные сплавы с минералами.

Большинство соединений состоят из нескольких компонентов, что влияет на показатель затвердевания и плавления материала. Понятия температурных градиентов солидус и ликвидус определены для бесконечной длительности процессов равновесных переходов в жидкое и твердое состояние.

На практике учитываются поправки скорости нагревания и охлаждения составов.

Применение металла в промышленном производстве

В естественных условиях алюминий имеет свойство образовывать тонкую оксидную пленку, что предотвращает реакции с водой и азотной кислотой (без нагрева). При разрушении пленки в результате контакта со щелочами химический элемент выступает в качестве восстановителя.

С целью предотвращения образования оксидной пленки в сплав добавляют другие металлы (галлий, олово, индий). Металл практически не подвергается коррозионным процессам. Он является востребованным материалом в различных отраслях промышленности.

Алюминий и его сплавы очень востребованы в различных сферах жизни человека.

- Алюминий считается популярным материалом для изготовления посуды, основным сырьем для авиационной и космической отрасли промышленности. Отличная электропроводность металла позволяет использовать его при напылении проводников в микроэлектронике.

- Свойство алюминия и его сплавов при низких температурах приобретать хрупкость позволяет его использовать в криогенной технике. Отражательная способность и дешевизна, легкость вакуумного напыления делают алюминий незаменимым материалом для изготовления зеркал.

- Нанесение металла на поверхность деталей турбин, нефтяных платформ придают устойчивость к коррозии сплавам из стали. Для производства сероводорода применяется сульфид металла, а чистый алюминий используется в качестве восстановителя редких сплавов из оксидов.

- Химический элемент используют как компонент соединений, например, в алюминиевых бронзах, магниевых сплавах. Наряду с другими материалами его применяют для изготовления спиралей в электронагревательных приборах. Соединения металла широко применяются в стекловарении.

- В данное время чистый алюминий редко используется в качестве материала для ювелирной бижутерии, но набирает популярности его сплав с золотом, обладающий особым блеском и игрой. В Японии металл вместо серебра используется для изготовления украшений.

- В пищевой промышленности алюминий зарегистрирован в качестве добавки. Алюминиевые банки для пива стали популярной упаковкой для напитка с 60-х годов прошлого века. Технологическая линия предусматривает производство тары 0,33 и 0,5 л. Упаковка имеет одинаковый диаметр и отличается только высотой.

- Основным преимуществом упаковки перед стеклом является возможность вторичного использования материала.

- Банки для пива (газированных напитков) выдерживают давление до 6 атмосфер, имеют куполообразное, толстое дно и тонкие стенки. Особенности технологии изготовления путем вытяжки обеспечивают конструкционную прочность и надежные эксплуатационные свойства тары.

Похожие статьи

ometallah.com

Как заменить алюминий медью

Как заменить алюминий медью