Химический состав сталей, %

Сталь | ГОСТ | С | Mn | Si |

Ст4 Сталь45 20ХНЗА | 380—71 1050—60 4543—71 | 0,18—0,27 0,42—0,50 0,17—0,23 | 0,40—0,70 0,50—0,80 0,30—0,60 | 0,12—0,30 0,17—0,37 0,17—0,37 |

Продолжение табл. 1

Сталь | ГОСТ | Cr | Ni | S | Р |

Ст4 Сталь 45 20ХНЗА | 380—71 1050—60 4543—71 | ≤0,3 ≤0,25 0,60-0,90 | ≤0,3 ≤0,25 2,75-3,15 | ≤0,050 ≤0,045 ≤0,025 | ≤0,040 ≤0,040 ≤0,025 |

Сталь марки Ст4, согласно ГОСТ, имеет следующие свойства в состоянии поставки (после прокатки или ковки): (σв == 420÷540 МПа,σт = 240÷260 МПа; δ = 21%.

Сталь 45, согласно ГОСТ, в состоянии поставки (после прокатки и отжига) имеет твердость не более НВ 207. При твердости НВ 190— 200 сталь имеет предел прочности не выше 600—620 МПа, а при твердости ниже НВ 180 предел прочности не превышает 550—600 МПа. Для отожженной углеродистой стали отношение σт/σв составляет примерно 0,5. Следовательно, предел текучести стали 45 в этом состоянии не превышает 270—320 МПа.

Сталь 20ХНЗА,

согласно ГОСТ, в состоянии поставки

(после прокатки и отжига) имеет

твердость не более НВ 250.

Следовательно, предел прочности при

твердости НВ 230—250 не

превышает

670— 750 МПа

и может быть ниже

600 МПа для

плавок с более низкой твердостью. Тогда

предел текучести составляет

350—400 МПа,

так как σ

Таким образом, для получения заданной величины предела текучести вал необходимо подвергнуть термической обработке.

Для низкоуглеродистой стали Ст4 улучшающее влияние термической обработки незначительно. Кроме того, Ст4 — как сталь обыкновенного качества имеет повышенное содержание серы и фосфора (см. табл. 1), которые понижают механические свойства и особенно сопротивление ударным нагрузкам.

Для такого ответственного изделия, как вал двигателя, поломка которого нарушает работу машины, применение более дешевой по составу стали обыкновенного качества нерационально.

Сталь 45 относится к классу качественной углеродистой, а сталь 20ХН3А — к классу высококачественной легированной стали. Они содержат соответственно 0,42—0,50 и 0,17—0,23%С и принимают закалку.

Для повышения прочности можно применять нормализацию или закалку с высоким отпуском.Последний вариант обработки сложнее, но позволяет получить не только более высокие характеристики прочности, но и более высокую вязкость. В стали 45 минимальные значения ударной вязкости (aн после нормализации составляют 200—300 кДж/м2, а после закалки и отпуска с нагревом до 500° С достигают 600—700 кДж/м2.

Так как вал двигателя воспринимает в работе динамические нагрузки, а также и вибрации, более целесообразно применить закалку и отпуск. После закалки в воде углеродистая сталь 45 получает структуру мартенсита. Однако вследствие небольшой прокаливаемости углеродистой стали эта структура в изделиях диаметром более 20—25 мм образуется только в сравнительно тонком поверхностном слое толщиной до 2—4 мм.

Последующий отпуск вызывает превращение мартенсита и троостита в сорбит только в тонком поверхностном слое, но не влияет на структуру и свойства перлита и феррита в основной массе изделий.

Сорбит отпуска обладает более высокими механическими свойствами, чем феррит и перлит.

Наибольшие напряжения от изгиба, кручения и повторно переменных нагрузок воспринимают наружные слои, которые и должны обладать повышенными механическими свойствам. Однако в сопротивлении динамическим нагрузкам, которые воспринимает вал, участвуют не только поверхностные, но и нижележащие слои металла.

Таким образом, углеродистая сталь не будет иметь требуемых свойств по сечению вала диаметром 70 мм.

Сталь 20ХНЗА легирована никелем и хромом для повышения прокаливаемости и закаливаемости. Она получает после закалки достаточно однородные структуру и механические свойства в сечении диаметром до 75 мм.

Для стали 20ХНЗА рекомендуется термическая обработка:

1. Закалка с 820—835° С в масле.При закалке с охлаждением в масле (а не в воде, как это требуется для углеродистой стали) возникают меньшие напряжения, а, следовательно, и меньшая деформация. После закалки сталь имеет структуру мартенсита и твердость не ниже HRC 50.

2. Отпуск 520—530° С. Для предупреждения отпускной хрупкости, к которой чувствительны стали с хромом (марганцем, вал после нагрева следует охлаждать в масле.

Механические свойства стали 20ХНЗА в изделии диаметром до 75 мм после термической обработки:

Предел прочности σв=900—1000 МПа, предел текучести σт = 750—800 МПа , относительное удлинение δ = 8—10 %, относительное сужение ψ = 45—50 %, ударная вязкость ан = 900 кДж /м2 .

Таким образом, эти свойства обеспечивают требования, формулированные в задаче, для вала диаметром 70 мм.

№ 2. Зубчатые колеса в зависимости от условий работы и возникающих напряжений можно изготавливать из стали обыкновенного качества, качественной углеродистой и легированной с различным содержанием легирующих элементов.

Выбрать, руководствуясь техническими и экономическими соображениями, сталь для изготовления колес диаметром 50 мм и высотой 30 мм с пределом прочности не ниже 360—380 МПа.

Указать термическую обработку колес, механические свойства и структуру выбранной стали в готовом изделии и для сравнения механические свойства и структуру сталей 45 и 40ХН после улучшающей термической обработки.

№ 3. Выбрать сталь для изготовления валов диаметром 50 мм для двух редукторов. По расчету сталь для одного из валов должна иметь предел текучести не ниже 350 МПа, а для другого — не ниже 500 МПа.

Указать: 1) состав и марку выбранных сталей; 2) рекомендуемый режим термической обработки; 3) структуру после каждой операции термической обработки; 4) механические свойства в готовом изделии.

Можно ли применять углеродистую сталь обыкновенного качества для изготовления валов требуемого сечения и прочности?

№ 4. Коленчатые валы диаметром 80 мм, работающие при повышенных напряжениях, изготавливают на одном заводе из качественной углеродистой стали, а на другом — из легированной стали.

Какую сталь следует применять для этой цели? Указать ее химический состав и марку.

Рекомендовать режим закалки и отпуска и сопоставить механические свойства, которые могут обеспечить углеродистая качественная и легированная стали выбранных марок для вала указанного диаметра.

№ 5. Выбрать сталь для изготовления тяжело нагруженных коленчатых валов диаметром 60 мм: предел прочности должен быть не ниже 750 МПа.

Рекомендовать состав и марку стали, режим термической обработки, структуру и механические свойства после закалки и после отпуска.

ЗАДАЧИ ПО ИНСТРУМЕНТАЛЬНЫМ

СТАЛЯМ И СПЛАВАМ

№ 6. Стойкость сверл и фрез, изготовленных из быстрорежущей стали умеренной теплостойкости марки Р12 и обрабатывавших конструкционные стали твердостью НВ 180—200, была удовлетворительной.

Однако стойкость этих сверл резко снизилась при обработке жаропрочной аустенитной стали.

Рекомендовать быстрорежущую сталь повышенной теплостойкости, пригодную для производительного резания жаропрочных сталей, указать ее марку и химический состав, термическую обработку и микроструктуру в готовом инструменте.

Сопоставить теплостойкость стали Р12 и выбранной стали.

Решение задачи № 6

Режущие инструменты для производительного резания изготовляют из быстрорежущих сталей, так как эти стали обладают теплостойкостью. Они сохраняют мартенситную структуру и высокую твердость при повышенном нагреве (500—650° С), возникающем в режущей кромке.

Однако стойкость инструментов из быстрорежущих сталей, подвергавшихся оптимальной термической обработке, определяется не только их химическим составом, структурой и режимом резания, но сильно зависит от свойств обрабатываемого материала.

При резании сталей и сплавов с аустенитной структурой (нержавеющих, жаропрочных и др.), получающих все более широкое применение в промышленности, стойкость инструментов и предельная скорость резания могут сильно снижаться по сравнению с получаемыми при резании обычных конструкционных сталей и чугунов с относительно невысокой твердостью (до НВ 220—250). Это связано главным образом с тем, что теплопроводность аустенитных сплавов пониженная. Вследствие этого тепло, выделяющееся при резании, лишь в небольшой степени поглощается сходящей стружкой и деталью и в основном воспринимается режущей кромкой. Кроме того,

эти сплавы сильно упрочняются под режущей кромкой в процессе резания, из-за чего заметно возрастают усилия резания.

Для резания подобных материалов, называемых труднообрабатываемыми, мало пригодны быстрорежущие стали умеренной теплостойкости, сохраняющие высокую твердость (HRC 60) и мартенситную структуру после нагрева не выше 615—620°С. Для обработки аустенитных сплавов необходимо выбирать быстрорежущие стали повышенной теплостойкости, а именно кобальтовые. Кобальт способствует выделению при отпуске наряду с карбидами также и частиц интерметаллидов, более стойких против коагуляции, и затрудняет процессы диффузии при температурах нагрева режущей кромки. Кобальтовые стали сохраняют твердость HRC 60 после более высокого нагрева: до 640—645° С. Кроме того, кобальт заметно (на 30—40%) повышает теплопроводность быстрорежущей стали, а следовательно, снижает температуры режущей кромки из-за лучшего отвода тепла в тело инструмента. Наконец, стали с кобальтом имеют более высокую твердость (до HRC 68 у стали Р8МЗК6С).

Для сверл и фрез, применяемых для резания аустенитных сплавов, рекомендуются кобальтовые стали марок Р12Ф4К5 или Р8МЗК6С. Термическая обработка кобальтовых сталей принципиально не отличается от обработки других быстрорежущих сталей. Она следующая.

Инструменты закаливают с очень высоких температур (1240— 1250° С для стали Р12Ф4К5 и 1210—1220° С для стали Р8МЗК6С), что необходимо для растворения большего количества карбидов и насыщения аустенита (мартенсита) легирующими элементами: вольфрамом, молибденом, ванадием и хромом. Еще более высокий нагрев, дополнительно усиливающий перевод карбидов в раствор, недопустим: он вызывает рост зерна, что снижает прочность и вязкость. Структура стали после закалки: мартенсит, остаточный аустенит (15—30%) и избыточные карбиды, не растворяющиеся при нагреве и задерживавшие рост зерна. Твердость HRC 60— 62.

Затем инструменты отпускают при 550—560° С (3 раза по 60 мин). Отпуска вызывает: а) выделение дисперсных карбидов и интерметаллидов из мартенсита (дисперсионное твердение), что повышает твердость до HRC 66—69; б) превращает мягкую составляющую — остаточный аустенит в мартенсит; в) снимает напряжения, вызываемые мартенситным превращением.

После отпуска инструменты шлифуют, а затем подвергают цианированию, чаще всего жидкому в смеси NaCN (50%) и Na2C03 (50%) с выдержкой 15—30 мин (в зависимости от сечения инструмента).

Твердость цианированного слоя на глубину 0,02—0,03 мм достигает HRC 69—70; немного (на 10° С) возрастает и теплостойкость. При нагреве для цианирования снимаются также напряжения, вызванные шлифованием. Цианирование повышает стойкость инструментов на 50—80%.

После цианирования целесообразен кратковременный нагрев при 450—500° С в атмосфере пара и с охлаждением в масле; поверхность инструмента приобретает тогда синий цвет и несколько лучшую стойкость против воздушной коррозии.

№ 7. Выбрать сталь для червячных фрез, обрабатывающих конструкционные стали твердостью НВ 220—240.

Объяснить причины, по которым для этого назначения нецелесообразно использовать углеродистую инструментальную сталь У12 с высокой твердостью (HRC 63—64).

Рекомендовать режим термической обработки фрез из выбранной быстрорежущей стали, приняв, что фрезы изготовлены из проката диаметром 40 мм.

№ 8. Завод должен изготовить долбяки, обрабатывающие с динамическими нагрузками конструкционные стали с твердостью НВ 200—230.

Выбрать марку быстрорежущей стали, наиболее пригодной для этого назначения, рекомендовать режим термической обработки и указать структуру и свойства (для долбяков наружным диаметром 60 мм).

№ 9. Завод изготовлял протяжки из высоковольфрамовой стали Р18.

Указать, можно ли использовать для протяжек менее легированную, а следовательно, более экономичную быстрорежущую сталь.

Выбрать марку стали для протяжек, обрабатывающих конструкционные стали с твердостью до НВ 250, указать ее термическую обработку, структуру и свойства для случаев, когда протяжки изготовляют из проката диаметром 40 и 85 мм.

ЗАДАЧИ ПО цветным металлам И СПЛАВАМ

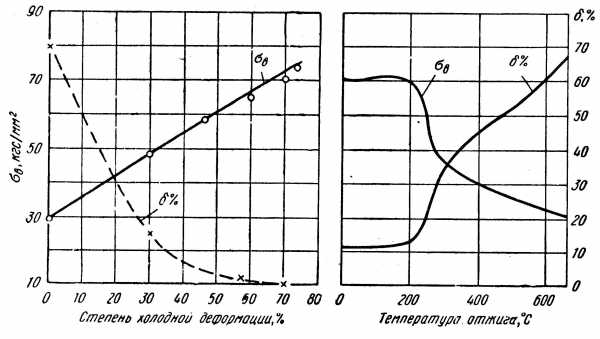

№ 10. Многие изделия изготавливают из латуни вытяжкой из листа в холодном состоянии. Иногда в изделиях обнаруживаются трещины, возникающие без приложения внешних нагрузок (так называемое «сезонное растрескивание»). На рис. 1 показана деталь после глубокой вытяжки и после растрескивания при вылеживании.

Рис.

1. Растрескивание латунной детали после

глубокой вытяжки и вылеживания

Рис.

1. Растрескивание латунной детали после

глубокой вытяжки и вылеживания

Объяснить сущность этого явления и указать способы его предубеждения.

Подобрать марку латуни, не подверженной сезонному растрескиванию. Кроме того, описать структуру, технологические свойства α и α + β’-латуней.

Решение задачи № 10

Латуни в зависимости от содержания цинка и структуры можно разделить на три класса:

1. α-латуни ……. До 39,5% Zn

2. α + β’-латуни ….. От 39,5 до 45,7% Zn

3. β’-латуни ……. От 45,7 до 51% Zn

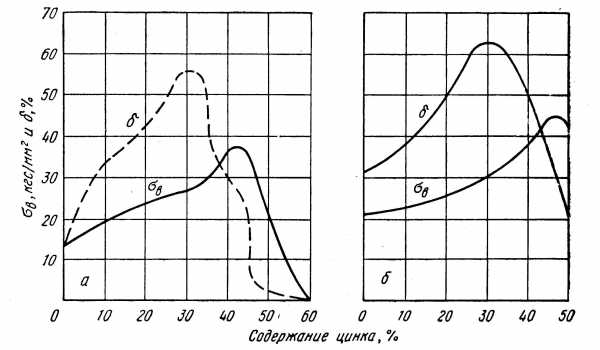

Увеличение содержания цинка изменяет структуру и свойства латуни (рис. 2).

Увеличение содержания цинка до определенного предела повышает пластичность и прочность. Пластичность достигает максимальных значений при 30—32% Zn, а прочность — при 40%. При дальнейшем увеличении содержания цинка прочность и пластичность снижаются.

Это изменение свойств определяется свойствами соответствующих фаз, образующихся при введении цинка.

α-фаза представляет твердый раствор типа замещения, пластичность и прочность которой возрастают по мере увеличения содержания цинка.

β’-фаза — твердый раствор на базе электронного соединения с центрированной кубической решеткой и упорядоченным расположением атомов. Эта фаза отличается повышенной хрупкостью и твердостью; поэтому образование β-фазы снижает вязкость и повышает твердость.

Рис. 2. Механические свойства латуни в зависимости от содержания цинка:

а — литая латунь; б — катаная и отожженная латунь

При нагреве выше 450° С β’-фаза превращается в неупорядоченный твердый раствор β, отличающийся большей пластичностью, чем β’-фаза. Из диаграммы состояния видно, что α + β’-латуни приобретают при таком нагреве однородную структуру β-твердого раствора, а следовательно, и большую пластичность.

Эти свойства фаз определяют технологический прогресс изготовления изделий из различных сортов латуни, а также их назначение.

Изделия из α-латуни изготавливают главным образом холодной или горячей деформацией; обработка резанием не дает достаточно чистой поверхности. Изделия из α + β’-латуни изготавливают горячей (прессование, штамповка) или холодной деформацией (но без вытяжки) или обработкой резанием.

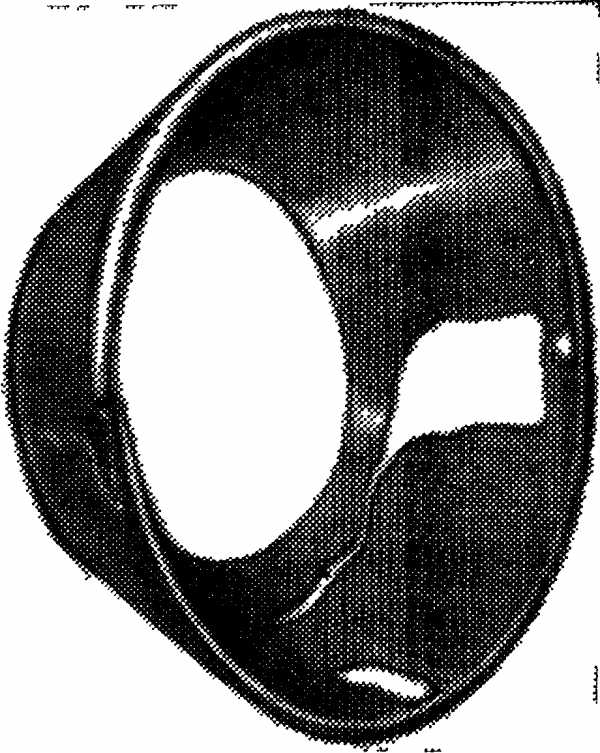

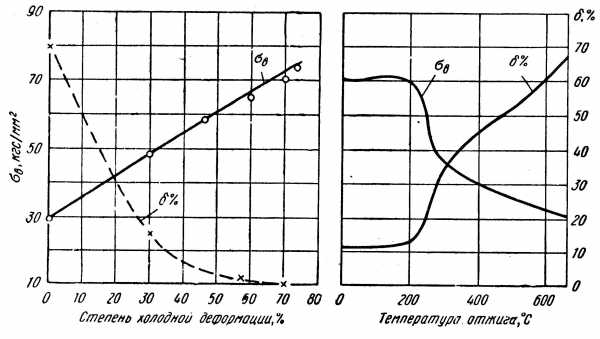

В результате последующего отжига прочность сплава понижается, но пластичность возрастает (рис. 3).

Холодная деформация латуни создает в изделии остаточные напряжения. Они возникают и в результате местной холодной деформации (при изгибе деталей, чеканке, развальцовке и т. п.).

Рис. 3. Механические свойства латуни Л68 в зависимости:

а — от степени деформации; б — от температуры отжига

При вылеживании или эксплуатации в латунных изделиях иногда возникают трещины. «Сезонное растрескивание» наблюдается главные образом в латунях с содержанием более 20% Zn и отчетливо обнаруживается, например, в полых изделиях, прутках и т. д. Сезонное растрескивание усиливается в химически активных средах, особенно в парах аммиака, ртутных солях, ртути, мыльной воде и т. д. Образование трещин является результатом совместного действия остаточных напряжений, созданных холодной деформацией (наиболее опасны растягивающие напряжения), и химически активных сред.

Для предохранения от сезонного растрескивания нужен отпуск с нагревом до 200—300° С; это снимает большую часть остаточных напряжений и незначительно снижает прочность.

Но в условиях изготовления и монтажа конструкций с применением развальцовки, гибки и т. д. не всегда возможно избежать возникновения местных, даже незначительных деформаций, а, следовательно, и сезонного растрескивания. В таких случаях применяют более дорогие (и имеющие меньшую прочность), но не склонные к сезонному растрескиванию латуни Л96 и Л90. Латуни Л96 и Л90 обладают высокой теплопроводностью.

Латуни можно заменить алюминиевой бронзой, не склонной к сезонному растрескиванию и обладающей аналогичными значениями прочности и пластичности.

№ 11. Гребные винты морских пароходов имеют сложную форму и очень массивны, например масса винта современного крупного океанского теплохода достигает 30—50 т.

Наметить схему технологии изготовления винта, учитывая его форму. Исходя из этой схемы и условий работы винта в морской воде, подобрать состав сплава и указать его структуру и механические свойства.

№ 12. Некоторые детали арматуры турбин, котлов гидронасосов и т. п., работающие во влажной атмосфере и изготавливаемые массовыми партиями литьем, имеют сложную форму. В процессе литья должна быть обеспечена максимальная точность размеров.

Указать состав применяемого для этой цели цветного сплава, его структуру и механические свойства; привести способ литья, позволяющий создать требуемую высокую точность с минимальной последующей механической обработкой.

Привести химический состав стали для форм, применяемых для литья выбранного сплава, и указать режим термической обработки, а также структуру стали в готовом изделии.

№ 13. Многие детали приборов и оборудования, подверженные действию морской воды, изготавливают из цветного сплава путем холодной деформации в несколько операций.

Подобрать сплав, стойкий против действия морской воды, и привести его химический состав.

Указать режим промежуточной термической обработки выбранного сплава и привести его механические свойства после деформации и термической обработки. Сравнить состав стали, стойкой против действия морской воды;

привести режим ее термической обработки, механические свойства и структуру.

№ 14. Трубки в паросиловых установках должны быть стойки против коррозии.

Подобрать марку сплава на медной основе, пригодного для изготовления трубок и не содержащего дорогих элементов; привести состав выбранного сплава.

Указать способ изготовления трубок и сравнить механические свойства выбранного сплава, получаемые после окончательной обработки, с механическими свойствами стали, стойкой против коррозии в тех же средах.

studfiles.net

Химический состав углеродистых сталей

Темы: Сварка стали.

Химический состав углеродистых сталей (низкоуглеродистых, среднеуглеродистых, высокоуглеродистых) приведен в таблице 1.

В сварке в зависимости от содержания углерода конструкционные углеродистые стали условно разделяют на три группы: низко-, средне- и высоко- углеродистые с содержанием соответственно до 0,25; 0,26…0,45 и 0,46…0,75 % С. Они широко применяются при производстве машиностроительных конструкций, работающих при температурах -40…+425оС.

Другие страницы по темам

Химический состав углеродистых сталей

, сварка сталей:

Технология сварки этих сталей различна. Даже для сталей одной марки в зависимости от ее плавочного состава и условий эксплуатации сварной конструкции технология сварки может существенно разниться. Углерод — это основной легирующий элемент в углеродистых конструкционных сталях, он определяет механические свойства углеродистых сталей. Повышение содержания углерода усложняет технологию сварки, затрудняет получение равнопрочного сварного соединения бeз дефектов. Углеродистые стали по качественному признаку разделяют на две группы: стали обыкновенного качества и качественные. По степени раскисления сталь обыкновенного качества обозначают следующим образом: кипящую — кп, полуспокойную — пс и спокойную — сп.

Кипящая сталь, содержащая ≤0,07 % Si, получается пpи неполном раскислении металла марганцем. Кипящая сталь характеризуется резко выраженной неравномерностью распределения серы и фосфора пo толщине проката. Местнaя повышенная концентрация серы может привеcти к образованию кристаллизационных трещин в околошовной зоне (ОШЗ) и шве. Кипящая сталь в околошовной зоне склоннa к старению, к переходу в хрупкое состояние пpи отрицательных температураx.

Спокойные стали получают пpи раскислении марганцем, алюминием, кремнием. Они содержат ≥0,12 % кремния; сера и фосфор распределeны в них более равномерно, чeм в кипящих углеродистых сталях. Спокойные стали менее склонны к старению, они слабее реагируют нa сварочный нагрев.

Полуспокойные стали пo склонности к старению занимает положение промежуточное между кипящими и спокойными сталями.

Сталь обыкновенного качества поставляют без термообработки в горячекатаном состоянии. Изготовленныe из неё конструкции такжe не подвергают последующей термообработке. Эти стали производят по ГОСТ 380-94, 4543-71,5520-79 и 5521-93 (табл. 1).

Таблица 1. Химический состав углеродистых сталей (некоторые марки конструкционных сталей).

| Марка стали | Химический состав углеродистых сталей , примеси в % | |||

| низкоуглеродистые | ВСт1кп | C | Mn | Si |

| ВСт1пс | 0,06…0,12 | 0,25…0,50 | ≤0,05 | |

| ВСт1сп | 0,05…0,17 | |||

| ВСт2кп | 0,12…0,30 | |||

| ВСт2пс | 0,09…0,15 | ≤0,07 | ||

| ВСт2сп | 0,05…0,17 | |||

| ВСт1кп | 0,12…0,30 | |||

| ВСт3кп | 0,14…0,22 | 0,30…0,60 | ≤0,07 | |

| ВСт3Гпс | 0,40…0,65 | 0,05…0,17 | ||

| ВСт3сп | 0,12…0,36 | |||

| 10 | 0,07…0,14 | 0,35 …0,65 | 0,17…0,37 | |

| 15 | 0,12…0,19 | |||

| 20 | 0,17…0,24 | |||

| 15Г | 0,12…0,19 | 0,70… 1,00 | ||

| 20Г | 0,17…0,24 | |||

| 12К | 0,08…0,16 | 0,40…0,70 | ||

| 15К | 0,12 …0,20 | 0,35…0,65 | 0,15…0,30 | |

| 16К | 0,45 …0,75 | 0,17…0,37 | ||

| 18К | 0,14…0,22 | 0,55…0,85 | ||

| 20К | 0,16…0,24 | 0,35 …0,65 | 0,15 …0,30 | |

| С | 0,14…0,20 | 0,50…0,90 | 0,12…0,35 | |

| среднеуглеродистые | БСт5пс, ВСт5пс | 0,28…0,37 | 0,50…0,80 | 0,05 …0,17 |

| БСт5сп, ВСт5сп | 0,15 …0,35 | |||

| БСт5Гпс, ВСт5Гпс | 0,22…0,30 | 0,80… 1,20 | ≤,15 | |

| 25 | 0,50…0,80 | 0,17…0,37 | ||

| 30 | 0,27…0,35 | |||

| 35 | 0,32…0,40 | |||

| 40 | 0,37…0,45 | |||

| высокоуглеродистые | 45 | 0,42…0,50 | 0,50…0,80 | 0,17…0,37 |

| 50 | 0,47…0,55 | |||

| 55 | 0,52…0,60 | |||

| 60 | 0,57…0,65 | |||

Углеродистая сталь обыкновенного качества подразделяется на три группы в соответствии c ГОСТ 380-94:

- Углеродистая сталь группы А поставляется пo механическим свойствам и для производствa сварных конструкций нe используют (группа А в обозначении стали нe указывается, например Ст3).

- Углеродистая сталь группы Б поставляется по химическому составу,

- Сталь группы В — пo химсоставу и механическим свойствам.

Перeд обозначением марок этих сталей указывают их группу, например БСт3, ВСт3. Полуспокойную сталь марoк 3 и 5 производят c обычным и повышенным содержаниeм марганца. При повышенном содержании марганца в химическом составе углеродистой стали после номера марки стали ставят букву Г (см. таблицу 1). Стали ВСт1 — ВСт3 всeх степеней раскисления и сталь ВСт3Гпс, а также стали БСт1 — БСт3 всеx степеней раскисления и сталь БСт3Гпс (по требованию заказчика) поставляются c гарантией свариваемости. Для ответственных конструкций испoльзуют сталь группы В.

Другие страницы по теме Состав углеродистых сталей :

- < Свойства углеродистой стали

- Сварка сталей с титаном и титановыми сплавами >

weldzone.info

Химический состав некоторых марок сталей

Справочная информация

1. Конструкционные стали

1.1. Нелегированные конструкционные стали обыкновенного качества.

В соответствии с ГОСТ 380-94 обозначаются буквами Ст и номером (СтО, Ст1, СтЗ и т.д.) — увеличение номера от 1 до 6 означает повышение содержание углерода в стали.

В обозначение сталей с повышенным содержанием марганца после цифры добавляется также буква Г. Например: Ст3Гсп, Ст5Гпс и др.

1.2. Нелегированные конструкционные качественные стали.

В соответствиии с ГОСТ 1050-88 эти стали маркируются двухзначными числами, показывающими среднее содержание углерода в сотых долях процента: 10 ; 15; 20; 25 ; 30; 35; 40; 45; 50; 55; 60.

Так сталь с содержанием углерода 0.07 — 0.14% обозначается 10,

сталь с содержанием углерода 0.42 — 0.50% – 45,

а сталь с углеродом 0.57 — 0.65% – 60.

При этом для сталей с C < 0.2%, не подвергнутых полному раскислению, в обозначение добавляются буквы кп (для кипящей стали) и пс (для полуспокойной). Для спокойных сталей буквы в конце их наименований не добавляются.

Например, 08кп, 10пс, 15, 18кп, 20 и т.д.

Буква Г в марке стали указывает на повышенное содержание марганца.

Например: 14Г, 18Г и т.д.

Качественные стали с повышенными свойствами, используемые для производства котлов и сосудов высокого давления, обозначают по ГОСТ 5520-79 добавлением буквы К в конце наименования стали: 15К, 18К, 22К и др.

1.3. Конструкционные легированные стали.

В соответствии с ГОСТ 4543-71 наименования таких сталей состоят из цифр и букв. Первые цифры марки обозначают среднее содержание углерода в стали в сотых долях процента. Буквы указывают на основные легирующие элементы, включенные в сталь.

Цифры после каждой буквы обозначают примерное процентное содержание соответствующего элемента, округленное до целого числа , при содержании легирующего элемента до 1.5% цифра за соответствующей буквой не указывается. Например, сталь состава C 0.09 — 0.15%, Cr 0.4 — 0.7%, Ni 0.5 — 0.8% называется ст.12ХН,

а сталь состава C 0.27 — 0.34%, Cr 2.3 — 2.7%, Mo 0.2 — 0.3%, V 0.06 — 0.12% — ст.30Х3МФ.

Для того, чтобы показать, что в стали ограничено содержание серы и фосфора (S < 0.03%, P < 0.03%) и сталь относится к группе высококачественных в конце ее обозначения ставят букву А.

Особовысококачественные стали, подвергнутые электрошлаковому переплаву, обеспечивающему эффективную очистку от сульфидов и оксидов, обозначают добавлением через тире в конце наименования стали буквы Ш.

Например: ст.12Х2Н4А (высококачественная сталь), 15Х2МА (высококачественная сталь), ст.18ХГ-Ш (шлаковая сталь), ст.20ХГНТР-Ш (шлаковая сталь) и др.

1.4. Литейные конструкционные стали.

В соотвествии с ГОСТ 977-88 обозначаются по тем же правилам, что и качественные и легированные стали.

Отличие заключается лишь в том, что в конце наименований литейных сталей приводится буква Л.

Например: ст.15Л, ст.20Г1ФЛ, ст.35ХГЛ и др.

1.5. Строительные стали.

Строительные стали по ГОСТ 27772-88 обозначаются буквой С (строительная) и цифрами, соответствующими минимальному пределу текучести стали. Буква К в конце наименования указывает на стали с повышенной коррозионной стойкостью, буква Т – на термоупрочненный прокат, а буква Д – на повышенное содержание меди. Например: С255, С345Т, С 390К, С440Д и т.д.

1.6. Автоматные стали.

Наименования автоматных сталей по ГОСТ 1414-75 начинаются с буквы А (автоматная). Если сталь при этом легирована свинцом, то ее наименование начинается с букв АС. Для отражения содержания в сталях остальных элементов используются те же правила, что и для легированных конструкционных сталей.

Например: ст.А20, ст.А40Г, ст.АС14, ст.АС38ХГМ.

1.7. Подшипниковые стали.

Подшипниковые стали по ГОСТ 801-78 обозначаются также как и легированные с буквой Ш в начале наименования. Для сталей, подвергнутых электрошлаковому переплаву, буква Ш добавляется также и в конце их наименований через тире. Например: ст.ШХ15, ст.ШХ20СГ, ст.ШХ4-Ш.

2. Инструментальные стали.

2.1. Нелегированные углеродистые инструментальные стали.

Данные стали в соответствии с ГОСТ 1435-90 делятся на качественные и высококачественные:

*качественные стали обозначаются буквой У (углеродистая) и цифрой, указывающей среднее содержание углерода в стали, в десятых долях процента,

Так сталь У7 содержит 0.65 — 0.74% углерода, сталь У10 – 0.95 — 1.04%, а сталь У13 – 1.25 — 1.35%.

в обозначения высококачественных сталей добавляется буква А (У8А, У12А и т.д.).

Кроме того, в обозначениях как качественных, так и высококачественных углеродистых инструментальных сталей может присутствовать буква Г, указывающая на повышенное содержание в стали марганца.

Например: У8Г, У8ГА.

2.2. Инструментальные легированные стали.

Правила обозначения инструментальных легированных сталей по ГОСТ 5950-73 в основном те же, что и для конструкционных легированных. Различие заключается лишь в цифрах, указывающих на массовую долю углерода в стали. Процентное содержание углерода также указывается в начале наименования стали, в десятых долях процента, а не в сотых, как для конструкционных легированных сталей. Если же в инструментальной легированной стали содержание углерода составляет около 1.0%, то соответствующую цифру в начале ее наименования обычно не указывают. Приведем примеры: сталь 4Х2В5МФ имеет содержание C 0.3 — 0.4%, Cr 2.2 — 3.0%, W 4.5 — 5.5%, Mo 0.6 — 0.9%, V 0.6 — 0.9%, а сталь ХВГ – C 0.9 — 1.05%, Cr 0.9 — 1.2%, W 1.2 — 1.6%, Mn 0.8 — 1.1%.

2.3. Быстрорежущие стали.

Обозначения марок быстрорежущих сталей начинаются с буквы Р и цифры, указывающей среднее содержание вольфрама в стали. Далее следуют буквы и цифры, определяющие массовые доли других элементов. В отличие от легированных сталей в наименованиях быстрорежущих сталей не указывается процентное содержание хрома, т.к. оно составляет около 4% во всех сталях, и углерода (оно пропорционально содержанию ванадия). Буква Ф, показывающая наличие ванадия, указывается только в том случае, если содержание ванадия составляет более 2.5%. В соответствии с вышесказанным сталь Р6М5 имеет состав С 0.82 — 0.9%, Cr 3.8 — 4.4%, Mo 4.8 — 5.3%, V 1.7 — 2.1%, W 5.5 — 6.5%, а сталь состава С 0.95 — 1.05%, Cr 3.8 — 4.3%, Mo 4.8 — 5.3%, V 2.3 — 2.7%, N 0.05 — 0.1%, W 5.7 — 6.7% — ст.Р6АМ5Ф3.

3. Нержавеющие стали.

Обозначения стандартных нержавеющих сталей согласно ГОСТ 5632-72 состоят из букв и цифр и строятся по тем же принципам, что и обозначения конструкционных легированных сталей.

В обозначения литейных нержавеющих сталей добавляется буква Л.

Приведем примеры:

нержавеющая сталь состава C < 0.08%, Cr 17.0 — 19.0%, Ni 9.0 — 11.0%, Ti 5*C — 0.7% — 08Х18Н10Т,

а литейная сталь 16Х18Н12С4ТЮЛ имеет состав C 0.13 — 0.19%, Cr 17.0 — 19.0%, Ni 11.0 — 13.0%, Si 3.8 — 4.5%, Ti 0.4 — 0.7%, Al 0.13 — 0.35%.

Помимо стандартных нержавеющие стали могут иметь и другие наименования.

Так опытные марки, впервые выплавленные на заводе:

*»Электросталь» обозначаются буквами ЭИ, ЭП или ЭК и порядковым номером (например, ЭИ135, ЭП225, ЭК156),

*»Днепроспецсталь» буквами ДИ (ДИ57, ДИ94),

*Челябинского металлургического комбината буквами ЧС (ЧС43, ЧС87) и т.д.

В том случае, если стали получены методом электрошлакового переплава, к их наименованиям (также как и для легированных сталей) добавляется через тире буква Ш (ст.06Х16Н15М3Б-Ш).

Помимо этого к наименованиям указанных сталей через тире могут добавляться буквы, означающие следующее:

ВД – вакуумно-дуговой переплав (ст.09Х16Н4Б-ВД),

ВИ – вакуумно-индукционная выплавка (ст.03Х18Н10-ВИ),

ЭЛ – электронно-лучевой переплав (ст.03Н18К9М5Т-ЭЛ),

ГР – газокислородное рафинирование (ст.04Х15СТ-ГР),

ИД – ваккумно-индукционная выплавка с последующим вакуумно-дуговым переплавом (ЭП14-ИД),

ПД – плазменная выплавка с последующим вакуумно-дуговым переплавом (сталь ХН45НВТЮБР-ПД),

ИЛ – вакуумно-индукционная выплавка с последующим электронно-лучевым переплавом (ЭП989-ИЛ) и т.д.

yaruse.ru

Химический состав сталей, %

Сталь | ГОСТ | С | Mn | Si |

Ст4 Сталь45 20ХНЗА | 380—71 1050—60 4543—71 | 0,18—0,27 0,42—0,50 0,17—0,23 | 0,40—0,70 0,50—0,80 0,30—0,60 | 0,12—0,30 0,17—0,37 0,17—0,37 |

Продолжение табл. 1

Сталь | ГОСТ | Cr | Ni | S | Р |

Ст4 Сталь 45 20ХНЗА | 380—71 1050—60 4543—71 | ≤0,3 ≤0,25 0,60-0,90 | ≤0,3 ≤0,25 2,75-3,15 | ≤0,050 ≤0,045 ≤0,025 | ≤0,040 ≤0,040 ≤0,025 |

Сталь марки Ст4, согласно ГОСТ, имеет следующие свойства в состоянии поставки (после прокатки или ковки): (σв == 420÷540 МПа,σт = 240÷260 МПа; δ = 21%.

Сталь 45, согласно ГОСТ, в состоянии поставки (после прокатки и отжига) имеет твердость не более НВ 207. При твердости НВ 190— 200 сталь имеет предел прочности не выше 600—620 МПа, а при твердости ниже НВ 180 предел прочности не превышает 550—600 МПа. Для отожженной углеродистой стали отношение σт/σв составляет примерно 0,5. Следовательно, предел текучести стали 45 в этом состоянии не превышает 270—320 МПа.

Сталь 20ХНЗА, согласно ГОСТ, в состоянии поставки (после прокатки и отжига) имеет твердость не более НВ 250. Следовательно, предел прочности при твердости НВ 230—250 не превышает 670— 750 МПа и может быть ниже 600 МПа для плавок с более низкой твердостью. Тогда предел текучести составляет 350—400 МПа, так как σт/σв для отожженной легированной стали 0,5—0,6.

Таким образом, для получения заданной величины предела текучести вал необходимо подвергнуть термической обработке.

Для низкоуглеродистой стали Ст4 улучшающее влияние термической обработки незначительно. Кроме того, Ст4 — как сталь обыкновенного качества имеет повышенное содержание серы и фосфора (см. табл. 1), которые понижают механические свойства и особенно сопротивление ударным нагрузкам.

Для такого ответственного изделия, как вал двигателя, поломка которого нарушает работу машины, применение более дешевой по составу стали обыкновенного качества нерационально.

Сталь 45 относится к классу качественной углеродистой, а сталь 20ХН3А — к классу высококачественной легированной стали. Они содержат соответственно 0,42—0,50 и 0,17—0,23%С и принимают закалку.

Для повышения прочности можно применять нормализацию или закалку с высоким отпуском.

Последний вариант обработки сложнее, но позволяет получить не только более высокие характеристики прочности, но и более высокую вязкость. В стали 45 минимальные значения ударной вязкости (aн после нормализации составляют 200—300 кДж/м2, а после закалки и отпуска с нагревом до 500° С достигают 600—700 кДж/м2.

Так как вал двигателя воспринимает в работе динамические нагрузки, а также и вибрации, более целесообразно применить закалку и отпуск. После закалки в воде углеродистая сталь 45 получает структуру мартенсита. Однако вследствие небольшой прокаливаемости углеродистой стали эта структура в изделиях диаметром более 20—25 мм образуется только в сравнительно тонком поверхностном слое толщиной до 2—4 мм.

Последующий отпуск вызывает превращение мартенсита и троостита в сорбит только в тонком поверхностном слое, но не влияет на структуру и свойства перлита и феррита в основной массе изделий.

Сорбит отпуска обладает более высокими механическими свойствами, чем феррит и перлит.

Наибольшие напряжения от изгиба, кручения и повторно переменных нагрузок воспринимают наружные слои, которые и должны обладать повышенными механическими свойствам. Однако в сопротивлении динамическим нагрузкам, которые воспринимает вал, участвуют не только поверхностные, но и нижележащие слои металла.

Таким образом, углеродистая сталь не будет иметь требуемых свойств по сечению вала диаметром 70 мм.

Сталь 20ХНЗА легирована никелем и хромом для повышения прокаливаемости и закаливаемости. Она получает после закалки достаточно однородные структуру и механические свойства в сечении диаметром до 75 мм.

Для стали 20ХНЗА рекомендуется термическая обработка:

1. Закалка с 820—835° С в масле.

При закалке с охлаждением в масле (а не в воде, как это требуется для углеродистой стали) возникают меньшие напряжения, а, следовательно, и меньшая деформация. После закалки сталь имеет структуру мартенсита и твердость не ниже HRC 50.

2. Отпуск 520—530° С. Для предупреждения отпускной хрупкости, к которой чувствительны стали с хромом (марганцем, вал после нагрева следует охлаждать в масле.

Механические свойства стали 20ХНЗА в изделии диаметром до 75 мм после термической обработки:

Предел прочности σв=900—1000 МПа, предел текучести σт = 750—800 МПа , относительное удлинение δ = 8—10 %, относительное сужение ψ = 45—50 %, ударная вязкость ан = 900 кДж /м2 .

Таким образом, эти свойства обеспечивают требования, формулированные в задаче, для вала диаметром 70 мм.

№ 2. Зубчатые колеса в зависимости от условий работы и возникающих напряжений можно изготавливать из стали обыкновенного качества, качественной углеродистой и легированной с различным содержанием легирующих элементов.

Выбрать, руководствуясь техническими и экономическими соображениями, сталь для изготовления колес диаметром 50 мм и высотой 30 мм с пределом прочности не ниже 360—380 МПа.

Указать термическую обработку колес, механические свойства и структуру выбранной стали в готовом изделии и для сравнения механические свойства и структуру сталей 45 и 40ХН после улучшающей термической обработки.

№ 3. Выбрать сталь для изготовления валов диаметром 50 мм для двух редукторов. По расчету сталь для одного из валов должна иметь предел текучести не ниже 350 МПа, а для другого — не ниже 500 МПа.

Указать: 1) состав и марку выбранных сталей; 2) рекомендуемый режим термической обработки; 3) структуру после каждой операции термической обработки; 4) механические свойства в готовом изделии.

Можно ли применять углеродистую сталь обыкновенного качества для изготовления валов требуемого сечения и прочности?

№ 4. Коленчатые валы диаметром 80 мм, работающие при повышенных напряжениях, изготавливают на одном заводе из качественной углеродистой стали, а на другом — из легированной стали.

Какую сталь следует применять для этой цели? Указать ее химический состав и марку.

Рекомендовать режим закалки и отпуска и сопоставить механические свойства, которые могут обеспечить углеродистая качественная и легированная стали выбранных марок для вала указанного диаметра.

№ 5. Выбрать сталь для изготовления тяжело нагруженных коленчатых валов диаметром 60 мм: предел прочности должен быть не ниже 750 МПа.

Рекомендовать состав и марку стали, режим термической обработки, структуру и механические свойства после закалки и после отпуска.

ЗАДАЧИ ПО ИНСТРУМЕНТАЛЬНЫМ

СТАЛЯМ И СПЛАВАМ

№ 6. Стойкость сверл и фрез, изготовленных из быстрорежущей стали умеренной теплостойкости марки Р12 и обрабатывавших конструкционные стали твердостью НВ 180—200, была удовлетворительной.

Однако стойкость этих сверл резко снизилась при обработке жаропрочной аустенитной стали.

Рекомендовать быстрорежущую сталь повышенной теплостойкости, пригодную для производительного резания жаропрочных сталей, указать ее марку и химический состав, термическую обработку и микроструктуру в готовом инструменте.

Сопоставить теплостойкость стали Р12 и выбранной стали.

Решение задачи № 6

Режущие инструменты для производительного резания изготовляют из быстрорежущих сталей, так как эти стали обладают теплостойкостью. Они сохраняют мартенситную структуру и высокую твердость при повышенном нагреве (500—650° С), возникающем в режущей кромке.

Однако стойкость инструментов из быстрорежущих сталей, подвергавшихся оптимальной термической обработке, определяется не только их химическим составом, структурой и режимом резания, но сильно зависит от свойств обрабатываемого материала.

При резании сталей и сплавов с аустенитной структурой (нержавеющих, жаропрочных и др.), получающих все более широкое применение в промышленности, стойкость инструментов и предельная скорость резания могут сильно снижаться по сравнению с получаемыми при резании обычных конструкционных сталей и чугунов с относительно невысокой твердостью (до НВ 220—250). Это связано главным образом с тем, что теплопроводность аустенитных сплавов пониженная. Вследствие этого тепло, выделяющееся при резании, лишь в небольшой степени поглощается сходящей стружкой и деталью и в основном воспринимается режущей кромкой. Кроме того,

эти сплавы сильно упрочняются под режущей кромкой в процессе резания, из-за чего заметно возрастают усилия резания.

Для резания подобных материалов, называемых труднообрабатываемыми, мало пригодны быстрорежущие стали умеренной теплостойкости, сохраняющие высокую твердость (HRC 60) и мартенситную структуру после нагрева не выше 615—620°С. Для обработки аустенитных сплавов необходимо выбирать быстрорежущие стали повышенной теплостойкости, а именно кобальтовые. Кобальт способствует выделению при отпуске наряду с карбидами также и частиц интерметаллидов, более стойких против коагуляции, и затрудняет процессы диффузии при температурах нагрева режущей кромки. Кобальтовые стали сохраняют твердость HRC 60 после более высокого нагрева: до 640—645° С. Кроме того, кобальт заметно (на 30—40%) повышает теплопроводность быстрорежущей стали, а следовательно, снижает температуры режущей кромки из-за лучшего отвода тепла в тело инструмента. Наконец, стали с кобальтом имеют более высокую твердость (до HRC 68 у стали Р8МЗК6С).

Для сверл и фрез, применяемых для резания аустенитных сплавов, рекомендуются кобальтовые стали марок Р12Ф4К5 или Р8МЗК6С. Термическая обработка кобальтовых сталей принципиально не отличается от обработки других быстрорежущих сталей. Она следующая.

Инструменты закаливают с очень высоких температур (1240— 1250° С для стали Р12Ф4К5 и 1210—1220° С для стали Р8МЗК6С), что необходимо для растворения большего количества карбидов и насыщения аустенита (мартенсита) легирующими элементами: вольфрамом, молибденом, ванадием и хромом. Еще более высокий нагрев, дополнительно усиливающий перевод карбидов в раствор, недопустим: он вызывает рост зерна, что снижает прочность и вязкость. Структура стали после закалки: мартенсит, остаточный аустенит (15—30%) и избыточные карбиды, не растворяющиеся при нагреве и задерживавшие рост зерна. Твердость HRC 60— 62.

Затем инструменты отпускают при 550—560° С (3 раза по 60 мин). Отпуска вызывает: а) выделение дисперсных карбидов и интерметаллидов из мартенсита (дисперсионное твердение), что повышает твердость до HRC 66—69; б) превращает мягкую составляющую — остаточный аустенит в мартенсит; в) снимает напряжения, вызываемые мартенситным превращением.

После отпуска инструменты шлифуют, а затем подвергают цианированию, чаще всего жидкому в смеси NaCN (50%) и Na2C03 (50%) с выдержкой 15—30 мин (в зависимости от сечения инструмента).

Твердость цианированного слоя на глубину 0,02—0,03 мм достигает HRC 69—70; немного (на 10° С) возрастает и теплостойкость. При нагреве для цианирования снимаются также напряжения, вызванные шлифованием. Цианирование повышает стойкость инструментов на 50—80%.

После цианирования целесообразен кратковременный нагрев при 450—500° С в атмосфере пара и с охлаждением в масле; поверхность инструмента приобретает тогда синий цвет и несколько лучшую стойкость против воздушной коррозии.

№ 7. Выбрать сталь для червячных фрез, обрабатывающих конструкционные стали твердостью НВ 220—240.

Объяснить причины, по которым для этого назначения нецелесообразно использовать углеродистую инструментальную сталь У12 с высокой твердостью (HRC 63—64).

Рекомендовать режим термической обработки фрез из выбранной быстрорежущей стали, приняв, что фрезы изготовлены из проката диаметром 40 мм.

№ 8. Завод должен изготовить долбяки, обрабатывающие с динамическими нагрузками конструкционные стали с твердостью НВ 200—230.

Выбрать марку быстрорежущей стали, наиболее пригодной для этого назначения, рекомендовать режим термической обработки и указать структуру и свойства (для долбяков наружным диаметром 60 мм).

№ 9. Завод изготовлял протяжки из высоковольфрамовой стали Р18.

Указать, можно ли использовать для протяжек менее легированную, а следовательно, более экономичную быстрорежущую сталь.

Выбрать марку стали для протяжек, обрабатывающих конструкционные стали с твердостью до НВ 250, указать ее термическую обработку, структуру и свойства для случаев, когда протяжки изготовляют из проката диаметром 40 и 85 мм.

ЗАДАЧИ ПО цветным металлам И СПЛАВАМ

№ 10. Многие изделия изготавливают из латуни вытяжкой из листа в холодном состоянии. Иногда в изделиях обнаруживаются трещи-

ны, возникающие без приложения внешних нагрузок (так называемое «сезонное растрескивание»). На рис. 1 показана деталь после глубокой вытяжки и после растрескивания при вылеживании.

Рис.

1. Растрескивание латунной детали

после глубокой вытяжки и вылеживания

Рис.

1. Растрескивание латунной детали

после глубокой вытяжки и вылеживания

Объяснить сущность этого явления и указать способы его предубеждения.

Подобрать марку латуни, не подверженной сезонному растрескиванию. Кроме того, описать структуру, технологические свойства α и α + β’-латуней.

Решение задачи № 10

Латуни в зависимости от содержания цинка и структуры можно разделить на три класса:

1. α-латуни ……. До 39,5% Zn

2. α + β’-латуни ….. От 39,5 до 45,7% Zn

3. β’-латуни ……. От 45,7 до 51% Zn

Увеличение содержания цинка изменяет структуру и свойства латуни (рис. 2).

Увеличение содержания цинка до определенного предела повышает пластичность и прочность. Пластичность достигает максимальных значений при 30—32% Zn, а прочность — при 40%. При дальнейшем увеличении содержания цинка прочность и пластичность снижаются.

Это изменение свойств определяется свойствами соответствующих фаз, образующихся при введении цинка.

α-фаза представляет твердый раствор типа замещения, пластичность и прочность которой возрастают по мере увеличения содержания цинка.

β’-фаза — твердый раствор на базе электронного соединения с

центрированной кубической решеткой и упорядоченным расположением атомов. Эта фаза отличается повышенной хрупкостью и твердостью; поэтому образование β-фазы снижает вязкость и повышает твердость.

Рис. 2. Механические свойства латуни в зависимости от содержания цинка:

а — литая латунь; б — катаная и отожженная латунь

При нагреве выше 450° С β’-фаза превращается в неупорядоченный твердый раствор β, отличающийся большей пластичностью, чем β’-фаза. Из диаграммы состояния видно, что α + β’-латуни приобретают при таком нагреве однородную структуру β-твердого раствора, а следовательно, и большую пластичность.

Эти свойства фаз определяют технологический прогресс изготовления изделий из различных сортов латуни, а также их назначение.

Изделия из α-латуни изготавливают главным образом холодной или горячей деформацией; обработка резанием не дает достаточно чистой поверхности. Изделия из α + β’-латуни изготавливают горячей (прессование, штамповка) или холодной деформацией (но без вытяжки) или обработкой резанием.

В результате последующего отжига прочность сплава понижается, но пластичность возрастает (рис. 3).

Холодная деформация латуни создает в изделии остаточные напряжения. Они возникают и в результате местной холодной деформации (при изгибе деталей, чеканке, развальцовке и т. п.).

Рис. 3. Механические свойства латуни Л68 в зависимости:

а — от степени деформации; б — от температуры отжига

При вылеживании или эксплуатации в латунных изделиях иногда возникают трещины. «Сезонное растрескивание» наблюдается главные образом в латунях с содержанием более 20% Zn и отчетливо обнаруживается, например, в полых изделиях, прутках и т. д. Сезонное растрескивание усиливается в химически активных средах, особенно в парах аммиака, ртутных солях, ртути, мыльной воде и т. д. Образование трещин является результатом совместного действия остаточных напряжений, созданных холодной деформацией (наиболее опасны растягивающие напряжения), и химически активных сред.

Для предохранения от сезонного растрескивания нужен отпуск с нагревом до 200—300° С; это снимает большую часть остаточных напряжений и незначительно снижает прочность.

Но в условиях изготовления и монтажа конструкций с применением развальцовки, гибки и т. д. не всегда возможно избежать возникновения местных, даже незначительных деформаций, а, следовательно, и сезонного растрескивания. В таких случаях применяют более дорогие (и имеющие меньшую прочность), но не склонные к сезонному растрескиванию латуни Л96 и Л90. Латуни Л96 и Л90 обладают высокой теплопроводностью.

Латуни можно заменить алюминиевой бронзой, не склонной к сезонному растрескиванию и обладающей аналогичными значениями прочности и пластичности.

№ 11. Гребные винты морских пароходов имеют сложную форму и очень массивны, например масса винта современного крупного океанского теплохода достигает 30—50 т.

Наметить схему технологии изготовления винта, учитывая его форму. Исходя из этой схемы и условий работы винта в морской воде, подобрать состав сплава и указать его структуру и механические свойства.

№ 12. Некоторые детали арматуры турбин, котлов гидронасосов и т. п., работающие во влажной атмосфере и изготавливаемые массовыми партиями литьем, имеют сложную форму. В процессе литья должна быть обеспечена максимальная точность размеров.

Указать состав применяемого для этой цели цветного сплава, его структуру и механические свойства; привести способ литья, позволяющий создать требуемую высокую точность с минимальной последующей механической обработкой.

Привести химический состав стали для форм, применяемых для литья выбранного сплава, и указать режим термической обработки, а также структуру стали в готовом изделии.

№ 13. Многие детали приборов и оборудования, подверженные действию морской воды, изготавливают из цветного сплава путем холодной деформации в несколько операций.

Подобрать сплав, стойкий против действия морской воды, и привести его химический состав.

Указать режим промежуточной термической обработки выбранного сплава и привести его механические свойства после деформации и термической обработки. Сравнить состав стали, стойкой против действия морской воды;

привести режим ее термической обработки, механические свойства и структуру.

№ 14. Трубки в паросиловых установках должны быть стойки против коррозии.

Подобрать марку сплава на медной основе, пригодного для изготовления трубок и не содержащего дорогих элементов; привести состав выбранного сплава.

Указать способ изготовления трубок и сравнить механические свойства выбранного сплава, получаемые после окончательной обработки, с механическими свойствами стали, стойкой против коррозии в тех же средах.

studfiles.net

Сталь химический состав — Справочник химика 21

Марка стали Химический состав [c.107]Марка стали Химический состав, % Термическая обработка Механические свойства [c.33]

Марка стали Химический состав, % Механические свойства [c.33]

Название марки стали Химический состав, % примерно соответствует Номер [c.245]

Сталь Химический состав (содержание элемента не более), масс. % [c.95]

При расследовании причин аварии было установлено, что труба колонны и профилированные ленты были изготовлены из хромоникелевой стали. Химический состав и механические свойства стали 5 наплавленного металла сварного шва соответствовали исходным данным, указанным в паспорте. [c.333]

С, 0,4—0,7 Мп s 0,35 Si 1,45-4,75 Сг 3,25—3,75 N1 0,2-0,3 Мо. По сравнению с серийными долотами, увеличение проходки составило 2—Экономимо указанных выше марок стали в разное время в различных научно-исследовательских организациях (преимущественно в лабораторных условиях) были исследованы многие другие марки цементуемой стали. Химический состав некоторых из них приведен в табл. 81. [c.100]

На скорость коррозии стали в речной воде определяющее влияние оказывают следующие параметры [14] тип стали, химический состав, температура и pH воды, индекс насыщения, скорость потока воды, характер контакта воды с поверхностью металла. Понятно, что все эти параметры непостоянны и установить их свободное влияние во времени на коррозию трудно. Обычно содержание ионов СГ и 504 , активирующих коррозионный процесс, в речной воде не выше 50 мг/л, однако в некоторых водоемах оно превышает это содержание. Коррозия стали в такой воде возрастает в 4—5 раз. [c.16]

Сталь Химический состав, масс. % [c.96]

Основными требованиями, предъявляемыми к стали для резервуаров, являются достаточная прочность, хорошая свариваемость, хорошая пластичность как при нормальных, так и при низких температурах и малая чувствительность к старению [43]. В основном всем этим требованиям удовлетворяют стали, химический состав которых приведен в табл. 87. [c.135]

Трубы по ГОСТ 9940—62 и 9941—62 изготавливаются из высоколегированной стали (химический состав приведен в ГОСТ 5632—61) механические свойства указаны в табл. П-28. [c.50]

Наряду с углеродистой сталью обыкновенного качества для строительных целей иногда используют низколегированные стали, химический состав и механические свойства которых приведены в ГОСТ 19282—73. [c.112]

Помимо указанных выше марок стали в разное время в различных научно-исследовательских организациях (преимущественно в лабораторных условиях) были исследованы многие другие марки цементуемой стали. Химический состав некоторых из них приведен в табл. 68. [c.120]

Указанные авторы подвергали исследованию пять марок сталей, химический состав которых приведен в табл. 8. [c.64]

Исследование проводили на нескольких плавках каждой стали, химический состав которых приведен в табл. 1. [c.130]

Еще во времена алхимиков она была получена сухой перегонкой дерева (древесный уксус). В концентрированном виде она была получена в 1700 году Сталем химический состав ее был установлен в 1814 году Берцелиусом. Она была первой органической кислотой, полученной синтетически (Кольбе, 1845). [c.174]

Наибольшее применение в химической и нефтеперерабатывающей промышленности нашли хромоникелевые и хромомолибденовые стали, химический состав и механические свойства которых приведены в табл. 4.20 — 4.24. В теплообменных аппаратах эти стали применяют преимущественно для изготовления деталей трубного пучка. Для деталей кожуха и распределительных камер эти стали используют, если диаметр аппарата не превышает 600 мм. Для изготовления корпусов и распределительных камер аппаратов диаметром 800 мм и более, как правило, применяют биметалл с плакирующим слоем из хромоникелевых и хромоникельмолибденовых сталей [4]. [c.225]

Материал, методика и объем исследования. Материалом для исследования служили три марки стали, химический состав которых приведен в табл. 15. [c.47]

Марка стали Химический состав, % Сталь горячекатанная Сталь холоднотянутая [c.336]

Марка стали Химический состав, % Механические свойства стали в состоянии поставки [c.147]

Конструкционная сталь относится к группе качественной и высококачественной стали. Она насчитывает наибольшее число, марок и является одной из наиболее многочисленных групп стали, которые принято подразделять на несколько типов углеро-дитую качественную, легированную качественную, легированную высококачественную, шарикоподшипниковую, автоматную, рессорно-пружинную (качественную и высококачественную) стали. Химический состав конструкционной стали различных типов приведен в табл. 16, 17. [c.67]

Марка стали Химический состав, % Твердость в состоянии поставки (после отжига) НВ [c.176]

Марка стали Химический состав Температура испытания. С твердость НВ предел прочности кГ1ммг предел текучести кГ/MMi относи- тельное удлинение % ударная вязкость kI -m/ mi модуль упругости КГ/ MI [c.139]

Резка легированных сталей. Химический состав разрезаемой стали определяет структурный класс ее, соответствующую критическую скорость закалки и допускаемую скорость охлаждения в зоне термического влияния. Этим определяется влияние процесса резки на металл в зоне разреза и его свойства, необходимость иредварительной и последующей термообработки заготовки. [c.142]

Марка стали Химический состав, % Од кг1мм при температуре кг/,чл при температуре а , кгм см при температуре [c.131]

Условный № плавки iViapKa стали Химический состав в % HR [c.113]

Помимо обсадных труб, изготовляемых из стали марок А, С, Д, 36Г2С и 38ХНМ изготовляются также трубы марок Е, Ем, Ли, М из стали, химический состав которой не регламентирован. Механические свойства готовых обсадных труб этих марок приведены в табл. 80. [c.129]

Вид и назначение стали Магка стали Химический состав. % Механические свойства Стандарт, в кото, ЮМ приведен химический состав [c.148]

chem21.info

Химический состав сталей

Таблица 2

Марки стали | Массовая доля химических элементов в % | ||||

Углерод (С) | Марганец (Мn | Кремний (Si) | Cера (S) | Фосфор (Р) | |

Ст 0 | Не более 0,23 | — | — | Не более ,060 | Не более 0,070 |

Ст1 кп | 0,06-0,12 | 0,25-0,50 | Не более 0,05 | Не более 0,05 | Не более 0,04 |

Ст 1пс | 0,06-0,12 | 0,25-0,50 | 0,05-0,15 | Не более 0,05 | Не более 0,04 |

Ст 1 сп | 0,06-0,12 | 0,25-0,50 | 0,15-0,30 | Не более 0,05 | Не более 0,04 |

Ст 2кп | 0,09-0,15 | 0,25-0,50 | Не более 0,05 | Не более 0,05 | Не более 0,04 |

Ст 2пс | 0,09-0,15 | 0,25-0,50 | 0,05-0,15 | Не более 0,05 | Не более 0,04 |

Ст 2сп | 0,09-0,15 | 0,25-0,50 | 0,15-0,30 | Не более 0,05 | Не более 0,04 |

Ст 3кп | 0,14-0,22 | 0,30-0,60 | Не более 0,05 | Не более 0,05 | Не более 0,04 |

Ст 3пс | 0,14-0,22 | 0,40-0,65 | 0,05-0,15 | Не более 0,05 | Не более 0,04 |

Ст 3сп | 0,14-0,22 | 0,40-0,65 | 0,15-0,30 | Не более 0,05 | Не более 0,04 |

Ст 3Гпс | 0,14-0,22 | 0,80-1,10 | Не более 0,15 | Не более 0,05 | Не более 0,04 |

Ст 3Гсп | 0,14-0,22 | 0,80-1,10 | 0,15-0,30 | Не более 0,05 | Не более 0,04 |

Ст 4кп | 0,18-0,27 | 0,40-0,70 | Не более 0,05 | Не более 0,05 | Не более 0,04 |

Ст 4пс | 0,18-0,27 | 0,40-0,70 | 0,05-0,15 | Не более 0,05 | Не более 0,04 |

Ст 4сп | 0,18-0,27 | 0,40-0,70 | 0,15-0,30 | Не более 0,05 | Не более 0,04 |

Ст 5пс | 0,28-0,37 | 0,50-0,80 | 0,05—0,15 | Не более 0,05 | Не более 0,04 |

Ст 5сп | 0,28-0,37 | 0,50-0,80 | 0,15-0,30 | Не более 0,05 | Не более 0,04 |

Ст 5Гпс | 0,22-0,30 | 0,80-1,20 | Не более 0,15 | Не более 0,05 | Не более 0,04 |

Ст 6пс | 0,38-0,49 | 0,50-0,80 | 0,05-0.15 | Не более 0,05 | Не более 0,04 |

Ст 6сп | 0,38-0,49 | 0,50-0,80 | 0,15-0,30 | Не более 0,05 | Не более 0,04 |

Запакованную углеродистую сталь обыкновенного качества, в зависимости от марки стали обозначают в определенном месте цветной несмываемой краской, указанной в таблице 3.

Цветное обозначение упаковок стали

Таблица 3

Марка стали | Цвет маркировки | Марка стали | Цвет маркировки |

Ст 0 Ст 1 Ст 2 Ст 3 Ст 3Гпс | Красный и зеленый Желтый и черный Желтый Красный Красный и коричневый | Ст 3Гсп Ст 4 Ст 5 Ст 5Гпс Ст 6 | Синий и коричневый Черный Зеленый Зеленый и коричневый Синий |

Обозначение марок стали обыкновенного качества

по ГОСТ 380-2005

и международным стандартам

ИСО 630:1995, ИСО 1052:1982

Таблица 4

Марки стали по: | ||

ГОСТ 380-2005 | ИСО 630:1995 | ИСО 1052:1982 |

Ст 3 кп | E 235 -A (Fe 360-A) | — |

Ст 3 пс | E 235 — B (Fe 360-B) | — |

Ст 3 сп | E 235 -C (Fe 360 -C) | — |

Ст 3Г пс | E 235 — B (Fe 360-B) | — |

Ст 3Г сп | E 235- C (Fe 360 — C) E 235 – D (Fe 360-D) | — |

Ст 4 кп | E 275 – A (Fe 430-A) | — |

Ст 4 пс | E 275 – B (Fe 430-B) | — |

Ст 4 сп | E 275- C (Fe 430 — C) E 275 – D (Fe 430-D) | — |

Ст 5 пс | — | Fe 490 |

Ст 5 сп | E 355- C (Fe 510 – C) | Fe 490 |

Ст 5 Г пс | — | Fe 490 |

Ст 6 пс | — | Fe 590 |

Ст 6 сп | — | Fe 590 Fe 690 |

studfiles.net

| Свойства стали определяются ее химическим составом. Содержащиеся в стали компоненты можно разделить на четыре группы: постоянные (обыкновенные), скрытые, случайные и специальные (легирующие). К постоянным примесям относятся углерод, марганец, кремний, сера и фосфор. Углерод — неотъемлемая составляющая часть стали, оказывающая на ее свойства основное влияние. Его содержание в выпускаемых марках стали колеблется от 0,1 до 1,4 %. С увеличением содержания углерода в стали повышаются ее твердость и прочность, уменьшаются пластичность и вязкость. Марганец относится к постоянным примесям, если его содержание составляет менее 1 %. При содержании более 1 % он является легирующим элементом. Марганец является раскислителем стали. Он повышает ее прочность, износостойкость и прокаливаемость, снижает коробление при закалке, улучшает режущие свойства стали. Однако ударная вязкость при этом снижается. Сталь, содержащая 11—14 % марганца (сталь Гатфильда), отличается высокой износостойкостью, так как способна упрочняться при пластической деформации. Сталь, содержащая 10—12 % марганца, становится немагнитной. Кремний также является раскислителем стали и легирующим элементом, если его содержание превышает 0,8 %. Он увеличивает прочностные свойства стали, предел упругости, коррозионную и жаростойкость, однако снижает ее ударную вязкость. Сера и фосфор являются вредными примесями. Так, сера делает сталь «красноломкой», а фосфор, повышая твердость стали, снижает ее ударную вязкость и вызывает «хладноломкость», т. е. хрупкость при температурах ниже —50°C. Скрытые примеси представляют собой кислород, азот и водород, частично растворенные в стали и присутствующие в виде неметаллических включений (окислов, нитридов). Они являются вредными примесями, так как разрыхляют металл при горячей обработке, вызывают в нем надрывы (флокены). Случайные примеси — это медь, цинк, свинец, хром, никель и другие металлы, попадающие в сталь с шихтовыми материалами. В основном они ухудшают качество стали. Специальные добавки (легирующие элементы) вводятся в сталь с целью придания ей тех или иных свойств. К ним относятся марганец, кремний, хром, никель, молибден, вольфрам, ванадий, бор, ниобий, цирконий, селен, теллур, медь и др. Наиболее распространенным легирующим элементом является хром. Он препятствует росту зерна при нагреве стали, улучшает механические и режущие свойства, повышает коррозионную стойкость, прокаливаемость, способствует лучшей работе на истирание. При содержании хрома свыше 10 % сталь становится нержавеющей, но одновременно теряет способность воспринимать закалку. Никель повышает прочность стали при сохранении высокой вязкости, препятствует росту зерна при нагреве, снижает коробление при закалке, увеличивает коррозионную стойкость и прокаливаемость. При содержании никеля 18—20 %-я сталь становится немагнитной, жаростойкой, жаропрочной и коррозионностойкой. Молибден измельчает зерно стали, значительно повышает ее прокаливаемость, стойкость против отпуска, вязкость при низких температурах, ковкость и абразивную стойкость, снижает склонность к отпускной хрупкости. Вольфрам повышает твердость и режущие свойства стали, прокаливаемость, прочность и вязкость. Стали с содержанием 9 и 18 % вольфрама известны как быстрорежущие. Ванадий создает мелкозернистую структуру стали, задерживает рост зерна при нагреве, повышает ударную вязкость, устойчивость против вибрационных нагрузок, прокаливаемость и стойкость против отпуска. Бор увеличивает прокаливаемость стали, повышает ее циклическую вязкость, способность гасить колебания высокой частоты, снижает склонность к необратимой отпускной хрупкости. Ниобий предотвращает межкристаллическую коррозию, улучшает сварочные свойства, повышает пластичность, прочность и ползучесть стали при высоких температурах. Цирконий повышает предел выносливости стали на воздухе и в коррозионных средах, улучшает ее прочностные характеристики при повышенных температурах и ударную вязкость при температуре ниже нуля, замедляет рост зерна, повышает прокаливаемость и свариваемость. Медь повышает коррозионную стойкость стали, а селен и теллур — механические свойства стали и особенно ее пластичность, Строение стального слитка и металлургические методы повышения его качества На металлургических заводах выплавленную сталь из печей разливают в ковши, где выдерживают 5—10 мин для выравнивания ее состава, всплытия неметаллических включений и выхода газов, а затем разливают в изложницы, представляющие собой специальные чугунные или стальные формы. Здесь сталь кристаллизуется, образуя слитки различной массы и конфигурации. Получаемые слитки затем используются в кузнечных или прокатных цехах. Строение стального слитка неоднородно. Поверхностный его слой представляет мелкие равноосные зерна, промежуточный слой — длинные, ориентированные перпендикулярно к поверхности, «столбчатые» кристаллы. Сердцевину слитка составляют крупные равноосные зерна. В верхней срединной части размещается так называемая усадочная раковина, образуемая легкоплавкими примесями, неметаллическими включениями и газами, содержащимися в жидкой стали. При этом глубокое залегание усадочной раковины, сильно развитая зона «столбчатых» кристаллов, а также газовые пузыри, неметаллические включения и трещины снижают качество стальных слитков. Основными металлургическими методами повышения качества стали является непрерывная разливка, вакуумирование, электрошлаковый переплав и рафинирование жидким синтетическим шлаком. Непрерывная разливка стали представляет собой процесс получения слитков на машинах непрерывного литья. Ее сущность заключается в непрерывной подаче расплавленного металла в специальный кристаллизатор, где он охлаждается и непрерывно вытягивается валками со скоростью, равной скорости кристаллизации. После окончательного охлаждения и затвердевания слиток режется на заготовки. Слитки непрерывной разливки по сравнению с получаемыми в изложницах имеют большую степень чистоты поверхности, мелкозернистую структуру, менее развитую химическую неоднородность (ликвацию), в них отсутствует усадочная раковина. Непрерывная разливка резко уменьшает потери металла в отходы, повышает производительность труда. Вакуумирование жидкой стали применяется для получения высококачественных и некоторых высоколегированных марок стали. Оно позволяет очистить металл от газов, примесей неметаллических включений, повысить его механические свойства. Однако стоимость слитков значительно повышается. Вакуумирование производится в специальных вакуумных печах дугового, индукционного, электронно-лучевого или плазменного типов непосредственно перед разливкой или во время разливки стали. Электрошлаковый переплав применяется для улучшения структуры, повышения пластичности и свариваемости слитков массой до 200 т. Этот метод представляет собой очистку жидкого металла от неметаллических включений и растворенных газов при его прохождении через слой шлака, содержащего значительное количество плавикового шпата. Рафинирование стали жидким синтетическим шлаком применяется с целью ее раскисления, дополнительной очистки от серы и неметаллических включений, а также улучшения механических свойств. Для этого используют расплавленный шлак, состоящий из 55 % CaO и 45 % Аl2О3, с небольшим количеством кремнезема и возможно меньшим содержанием FeO (не более 1 %). Виды термической и химико-термической обработки стали Процессы термической обработки стали заключаются в ее нагреве и охлаждении, что вызывает изменение внутреннего строения, а следовательно, и свойств. К основным видам термической обработки относятся отжиг, нормализация, закалка, отпуск, патентирование и термомеханическая обработка. Отжиг — это нагрев металла до 200—1200°C, длительная выдержка при этой температуре и медленное (иногда вместе с печью) охлаждение В зависимости от исходного состояния стали и температуры нагрева различают полный, неполный, низкий, изотермический, сфероидизирующий, гомогенизационный, рекристаллизационный отжиг, а также отжиг для снятия остаточных напряжений. Полный отжиг применяется для сортового проката, поковок и фасонных отливок из стали с целью создания мелкозернистой структуры, повышения вязкости и пластичности Температура нагрева 730—950°C. Неполный отжиг применяется для снижения твердости сталей и улучшения их обрабатываемости резаньем. Он осуществляется при температурах 730—950°C. Изотермический отжиг (930—950°C) используют обычно для штамповок, заготовок инструментов и других изделий небольшого размера из легированных сталей с целью улучшения обрабатываемости резаньем и повышения чистоты поверхности. Низкому отжигу (650—680°C) подвергается обычно сортовой прокат из легированной стали (для снижения твердости) или углеродистые стали, если они предназначены для обработки резаньем, холодной высадки или волочения. Сфероидизирующий отжиг (750—820°C) проводится для снижения твердости, повышения показателей относительного удлинения и сужения Гомогенизационный (диффузионный) отжиг (1100—1200°C) применяется для слитков и крупных отливок из легированной стали с целью уменьшения ликвации, рекристаллизационный (650—760°C) — для устранения наклепа и повышения пластичности стали, деформированной в холодном состоянии, Отжиг для снятия остаточных напряжений (200—700°C) применяют для уменьшения внутренних напряжений изделий, полученных литьем, сваркой, резаньем и др. 2. Нормализация — это нагрев стали до 850—950°C, непродолжительная выдержка и охлаждение на воздухе. В результате измельчается зерно полученных при литье, прокатке, ковке или штамповке изделий и заготовок. Нормализация широко применяется вместо отжига и закалки. Закалка — это нагрев стали до 227—860°C, выдержка и быстрое охлаждение в воде, масле или другой среде. Ее применяют для повышения твердости, износостойкости и прочности инструментальных сталей, а также прочности, твердости, достаточно высокой износостойкости и пластичности конструкционных сталей. Основные параметры закалки — температура нагрева и скорость охлаждения. Последняя оказывает решающее влияние на результат закалки. Для повышения твердости, износостойкости и предела выносливости обрабатываемого изделия при сохранении вязкой и восприимчивой к ударным нагрузкам его сердцевины осуществляют поверхностную закалку. Наиболее часто применяется поверхностная закалка с индукционным нагревом током высокой частоты. Для этого изделия помещают в переменное магнитное поле. Нагрев осуществляется вследствие теплового действия индуктируемого в изделие тока. Поверхностной индукционной закалке, как правило, подвергаются углеродистые стали с содержанием углерода от 0,4 до 0,5 %. Чтобы уменьшить хрупкость и внутренние напряжения, вызванные закалкой, а также получить сталь с оптимальным сочетанием прочности, пластичности и ударной вязкости, ее подвергают отпуску. Этот процесс представляет собой нагрев металла до 200—680°C, выдержку и последующее охлаждение с определенной скоростью. Различают отпуск низкотемпературный (для режущего и мерительного инструмента из углеродистых и низколегированных сталей), среднетемпературный (для пружин и штампов) и высокотемпературный (для среднеуглеродистых конструкционных сталей, к которым предъявляются высокие требования по пределу выносливости и ударной вязкости). Патентирование — это процесс нагрева стали до 870— 950°C, охлаждения до 450—550°C, длительной выдержки при этой температуре и дальнейшего охлаждения на воздухе или в воде. Патентирование проводится для улучшения пластичности проволоки перед последующим ее волочением. Термомеханическая обработка представляет собой сочетание пластической деформации (прокатки, ковки, штамповки и других способов обработки давлением) и закалки. В результате одновременно повышается сопротивление пластической деформации и разрушению. Химико-термические методы обработки стали предполагают изменение не только структуры, но и химического состава ее поверхности Это осуществляется диффузионным насыщением поверхностного слоя соответствующими элементами, т. е нагревом стального изделия до заданной температуры и выдерживанием его в среде этих элементов. Наиболее распространенными видами химико-термической обработки являются цементация, азотирование, нитроцементация, цианирование, борирование, силицирование и диффузионная металлизация. Цементация (науглероживание) — это процесс насыщения поверхности стали углеродом при температуре 930—950°C. После цементации изделия подвергаются закалке и низкому отпуску В результате их поверхность становится более твердой (при температурах до 200— 225°C), износостойкой, выносливой при изгибе и кручении Цементация проводится в твердой или газообразной насыщающей среде (карбюризаторе). В качестве твердого карбюризатора используется древесный уголь или каменноугольный полукокс и торфяной кокс с углекислым: барием и кальцинированной содой. В качестве газообразного карбюризатора используют природный газ. Азотирование — это процесс насыщения поверхности стали азотом при нагреве до температуры 500—650°C в среде аммиака Посредством азотирования поверхности стали придается высокая твердость (сохраняется при нагреве до температуры 450—550°C), износостойкость, сопротивление коррозии. Нитроцементация — это процесс насыщения поверхности стали одновременно углеродом и азотом при 840— 860°C в среде природного газа и аммиака. В результате повышается твердость и износостойкость поверхностного слоя стальных деталей Цианирование — это процесс насыщения поверхности стали одновременно углеродом и азотом при 820—950°C в расплавленных цианистых солях для повышения ее твердости, износостойкости и предела выносливости. Борирование — это процесс насыщения поверхности стали бором при 850—950°C для повышения ее твердости, абразивной, коррозионной износостойкости и теплостойкости. Силицирование — это процесс насыщения поверхности кремнием. Силицированный слой стали отличается высокой коррозионной стойкостью в морской воде, химической стойкостью в азотной, серной и соляной кислотах, а также устойчивостью против износа. Диффузионная металлизация — это процесс насыщения поверхности стали алюминием, хромом, цинком и другими металлами, придающими ей те или иные свойства. Насыщение алюминием (алитирование) производится для повышения окалиностойкости и коррозионной стойкости в атмосфере и морской воде. Насыщение хромом (хромирование) обеспечивает коррозионную стойкость в морской и пресной воде, азотной кислоте, окалиностойкость, повышение твердости и износостойкости. Насыщение цинком (цинкование) применяется для повышения коррозионной стойкости в атмосфере, бензине, маслах и горючих газах, содержащих сероводород. Классификация и ассортимент стали Различные виды стали рассматривают в зависимости от особенности ее производства, химического состава, раскисления, качества, назначения и др. (рис. 11), При этом основным признаком классификации стали является ее химический состав. По этому признаку сталь подразделяется на углеродистую и легированную. Углеродистой называется сталь, не содержащая каких-либо специальных добавок. Она выпускается конструкционная и инструментальная. Конструкционная углеродистая сталь содержит 0,1—0,85 % С и применяется для изготовления конструкций, сооружений, деталей машин, инструментальная (0,65—1,4 % С) — режущего, измерительного, штамповочного и других видов инструмента. Конструкционная углеродистая сталь изготавливается обыкновенного качества, качественная, а также повышенной и высокой обрабатываемости резаньем (автоматная). Рис 11. Классификация стали. Ви переглядаєте статтю (реферат): «Химический состав стали» з дисципліни «Товарознавство сировини і матеріалів» Реферати та публікації на інші теми: |

osvita-plaza.in.ua