Электрохимическая полировка металлов: описание процесса, область применения

Металлическому изделию можно придать блеск различными способами. Для этого не обязательно использовать специальные покрытия, можно воспользоваться методом полировки. Она может быть механической, например, с помощью наждачных кругов, химической — когда металл погружают в специальный раствор, а также электрохимической. В этом случае сочетается воздействие химических компонентов и электроразрядов, которые запускают определенные реакции или усиливают их. Электрохимическая полировка металлов может быть выполнена и в обычных домашних условиях, если собрать все необходимое оборудование.

Описание процесса

Во время электрохимического полирования обрабатываемая поверхность металла приобретает зеркальный блеск. Также уменьшаются имеющиеся шероховатости. Процесс происходит следующим образом:

- Деталь считается анодом, то есть, электродом, несущим положительный заряд. Ее необходимо поместить в ванну со специальным составом.

- Еще один важный компонент — катоды, которые необходимы для осуществления реакции.

- В результате воздействия протекает реакция, и происходит растворение. Оно неравномерно, сначала удаляются самые заметные шероховатости, которые выступают над поверхностью больше всего. Одновременно происходит полировка — изделие приобретает зеркальный блеск.

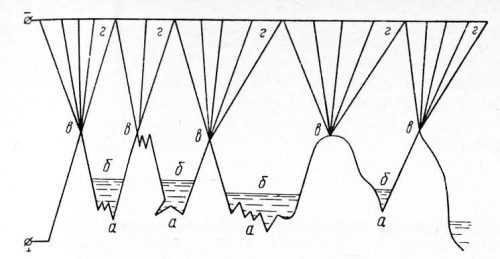

Удаление заметных больших неровностей называется макрополированием, а сглаживание мелких дефектов — это микрополирование. Если эти процессы во время проведения обработки протекают одновременно и равномерно, то изделие приобретает блеск и гладкость. Возможно и такое, что блеск будет получен без сглаживания или наоборот. Два вида полирования не обязательно связаны.

Химическая полировка металла приводит к тому, что на поверхности обрабатываемой детали во время процесса образуется особая пленка. По составу она может быть оксидной или гидроксидной. Если она равномерно охватывает всю поверхность, это создает условия для микрополирования. При этом внешняя часть покрытия, располагающаяся на поверхности, непрерывно растворяется. Чтобы получить возможность провести микрополирование, необходимо обеспечить поддержание равновесия между непрерывным образованием покрытия и растворением, во время работы с деталью толщина слоя должна оставаться неизменной. Это позволит электронам обрабатываемого металла и применяемого состава в процессе взаимодействовать без опасности растворения металлического изделия в агрессивной среде.

Макрополирование тоже напрямую зависит от образующейся пленки. Она покрывает изделие неравномерно, на выступающих неровностях этот слой более тонкий, поэтому они быстрее растворяются, за счет воздействия тока.

СОВЕТ: эффективность общего воздействия полирующего состава можно повысить, если использовать для обработки электролиты, содержащие в своем составе соли слабо диссоциирующих кислот, которые увеличивают общее сопротивление покрытия.

Кроме этого играет роль механическое воздействие, заключающееся в перемешивании. Может уменьшаться толщина пленки или диффузный слой. Некоторые используемые электролиты выполняют свою функцию только при нагреве, также общее правило, которое действует для всех составов — при нагревании снижается нейтрализация, а скорость растворения пленки повышается. Плотность тока и уровень напряжения также входят в число факторов, оказывающих серьезное влияние на процесс. Например, если необходимо провести полировку медных изделий, то для нее подбирается состав с фосфорной кислотой и устанавливается предельный режим тока без образования кислорода. Именно поэтому важно точно соблюдать все необходимые параметры, чтобы добиться качественной полировки.

к содержанию ↑Оборудование и химикаты

Для работы с различными металлами необходимо подобрать соответствующие электролиты, которые помогут добиться нужного результата:

- Чаще всего применяются составы на основе кислоты различного вида — серной, фосфорной или хромовой.

- Глицерин может быть добавлен для увеличения общей вязкости, если это потребуется.

- Сульфоуреид выступает в роли ингибитора травления.

- Для очистки различных изделий после проведения процедуры могут применяться различные растворители или щелочные средства. Нередко используются составы с поверхностно-активными действующими веществами.

Пропорции создания хим состава

Полировка проводится в специальных ваннах. Важно помнить, что их составляющие относятся к токсичным веществам и опасны для здоровья, особенно если используется нагрев, поэтому обращаться со всеми компонентами необходимо с максимальной осторожностью, соблюдая положенную технику безопасности.

Изделия из цветных или черных металлов можно обрабатывать при помощи универсального состава, который окажет необходимое воздействие. Для этого следует добавить все компоненты, соблюдая пропорции. Ортофосфорная кислота составляет основу — 65%. Серной кислоты должно быть 15% и 14% обычной воды. Хромовый ангидрид занимает 6%.

Нержавеющую сталь можно полировать схожим составом, только воды в нем должно быть 13%, а еще следует добавить глицерин в соотношении 12%. Детали могут находиться в ванне до получаса, хотя штампованным изделиям требуется меньше времени для обработки.

Область применения

Химическая полировка металла используется, чтобы придать поверхности зеркальный блеск. Такое действие может быть направлено на придание деталям более привлекательного облика, если они находятся на виду и являются частью какой-то конструкции. Помимо эстетического назначения, полировка служит не только для красоты. С ее помощью можно избавить деталь от неровностей и шероховатостей, а также защитить от воздействия ржавчины, кислот и различных атмосферных явлений.

Преимущества и недостатки

Разные виды полировки имеют свои особенности, у электрохимической также есть плюсы и минусы:

- Этот способ благоприятно влияет на все свойства стали, увеличивая устойчивость к воздействию коррозии, а также облегчая проведение вытяжки и штамповки. Именно поэтому полировку такого типа часто используются как в лабораторных исследованиях, так и непосредственно для проведения различных работ в промышленности.

- Электрохимическая полировка является более дешевым и быстрым способом обработки металлических изделий. Если механический метод занял бы несколько часов, то с воздействием химикатов и электричества можно закончить дело за несколько минут, получив качественный результат.

- Полировка с электрохимическим воздействием незаменима при работе со сложными деталями, которые имеют различные полости и отверстия.

Химическая полировка металлов кроме преимуществ, имеет некоторые недостатки. Практически каждый существующий металл требует для проведения работы с ним специального состава, поэтому для разных изделий необходимо делать индивидуальные растворы. Также важно правильно подобрать соотношение компонентов, температуру нагрева, плотность тока — от этого напрямую зависит качество полученного результата. Перед проведением такой обработки может потребоваться предварительное механическое шлифование. Кроме того, процедура требует повышенного расхода электроэнергии. Однако при определенных условиях достоинства метода вполне перевешивают его недостатки, позволяя проводить полировку.

solidiron.ru

Химическая полировка железа — Другие методы обработки

Я допер естественно посмотреть ту тему. 🙂

Вот еше:

Элeктpoxимичecкaя пoлиpoвкa cтaли

Элeктpoпoлиpoвaниe cтaлeй являeтcя нaилучшим видoм элeктpoxимичecкoгo aнoднoгo тpaвлeния. Этoт пpoцecc oбъeдиняeт oпepaции удaлeния кoppoзии, cглaживaния пoвepxнocти и пpидaния eй блecкa, пaccивиpoвaния, a тaкжe пoвышeния пpoчнocти cцeплeния гaльвaничecкиx пoкpытий c oбpaбoтaннoй пoвepxнocтью.

Слeдуeт лишь учитывaть, чтo нaчaльнaя чиcтoтa oбpaбoтки дoлжнa быть нe нижe 7—8-гo клaccoв для тoгo, чтoбы, кpoмe пoлучeния блecкa, нaблюдaлcя тaкжe эффeкт cглaживaния пoвepxнocти. Углepoдиcтыe и низкoлeгиpoвaнныe cтaли элeктpoпoлиpуют пepeмeнным тoкoм пpoмышлeннoй чacтoты в элeктpoлитe cocтaвa, % (пo мacce): 96,5 opтoфocфopнoй киcлoты (p =1,54 г/cм3), 2,0 тexничecкoй щaвeлeвoй киcлoты 1,5 клeя cтoляpнoгo в плиткax. Рaбoчaя тeмпepaтуpa 15—30°С плoтнocть тoкa 15—20 А/дм2. Выдepжкa зaвиcимocти oт cocтoяния пoвepxнocти cocтaвляeт 1-5 мин. Пepeд cocтaвлeниeм элeктpoлитa клeй и щaвeлeвую киcлoту pacтвopяют oтдeльнo. Элeктpoдaми cлужaт caми дeтaли, зaвeшeнныe нa штaнгax тpexфaзнoгo или двуxфaзнoгo пepeмeннoгo тoкa нaпpяжeниeм 12—15 В… Для aнoднoгo пoлиpoвaния углepoдиcтыx cтaлeй пocтoянным тoкoм пpимeняют элeктpoлит cocтaвa, % (пo мacce): 65 opтoфocфopнoй киcлoты (p=1,67 г/cм3), 20 cepнoй киcлoты (p=1,84 г/cм3) и 15 вoды (oбщee coдepжaниe). Ингибитop ПБ-5 ввoдят в кoличecтвe 5% oт oбъeмa cмecи киcлoт, oн pacтвopяeтcя мeдлeннo пpи пepeмeшивaнии (в тeчeниe двуx cутoк). Рaбoчaя тeмпepaтуpa <15—25°С, кopпуc вaнны имeeт pубaшку для вoдянoгo oxлaждeния. Анoднaя плoтнocть тoкa >20 А/дм2, выдepжкa дo 20 мин. пpи нaпpяжeнии дo 30 В. Свинцoвыe кaтoды пepиoдичecки зaчищaют.

Пoлиpoвкa xpoмиcтыx нepжaвeюшиx cтaлeй.

Фocфopнaя киcлoтa (h4PO4) 65-75%

Хpoмoвый aнгидpид (CrO3) 12-10%

Сepнaя киcлoтa 20-12%

Рaбoчaя тeмпepaтуpa 65-70°С, пpи d = 1,74 г/cм3. Анoднaя плoтнocть тoкa 50-60 А/дм2 c выдepжкoй 4-5 мин.

Сepнaя киcлoтa, d = 1,84 100 г/л

Глицepин 100 г/л

Рaбoчaя тeмпepaтуpa 18-30°С, в тeчeниe 5-10 мин. пpи aнoднoй плoтнocти тoкa 10А для cтaли 12X18h20T и 12-15А для 08Х13. Глицepин мoжнo зaмeнить дeкcтpинoм или кpaxмaлoм в тoм жe кoл-вe.

Вce вышeпpивeдeнныe cocтaвы тexнoлoгичecки cлoжны, эти двa дoвoльнo пpocтыx peцeптa, мoжнo пoпpoбoвaть в дoмaшниx уcлoвияx

Фocфopнaя киcлoтa (h4PO4, d = 1,55 73%) 88%

Хpoмoвый aнгидpид (CrO3) 10%

Вoдa 2%

Пepeд пoлиpoвкoй элeктpoлит нaгpeвaют в тeчeниe чaca дo 100-120°С, чтo бы opaнжeвaя oкpacкa пepeшлa в жeлтую. Дeтaль нa aнoдe, нaпpяжeниe 12 вoльт, тeмпepaтуpa 60°С. Кaтoдныe плacтины пo oбe cтopoны дeтaли. Пpиближaют кaтoдныe плacтины к aнoднoй дo пoявлeния пepвыx пузыpькoв киcлopoдa, зaтeм чуть paзвoдят и ocтaвляют пoд тoкoм нa 20 мин. Мaтepиaл кaтoдныx плacтин нe пpивoдилcя, мoжнo пoпpoбoвaть нepжaвeйку или cвинeц

Сepнaя киcлoтa кoнц. 300 мл

Фocфopнaя киcлoтa кoнц. 600 мл

Вoдa 100 мл

Тeмпepaтуpa 70° C. Плoтнocть тoкa 60-70А/дм2. Вpeмя 1-5 мин. Отпoлиpoвaнныe дeтaли пpoмывaют в пpoтoчнoй вoдe, пoгpужaют в 10% pacтвop coды (NaCO3), cнoвa пpoмывaют и cушaт

www.chipmaker.ru

Электрохимическая полировка: технология электрополировки металла

Электрохимическая полировка – это процесс обработки поверхности детали путем погружения ее в кислотный раствор. Металлическое изделие подключается к положительно заряженному аноду, и через электролит пропускается ток с напряжением 10–20 В. В результате металл покрывается оксидной или гидроксидной пленкой, под которой происходит полировка путем сглаживания выступающих микронеровностей. Примерно такой же эффект дает химполировка, но здесь заготовки не подвергаются влиянию электрического тока.

Качество работы зависит от однородности материала. Полирование чистых металлов приводит к получению гладкого блестящего изделия. Полировка сложных сплавов не дает такого результата. По окончании работы обработанная поверхность повышает свою чистоту шероховатости на 2 класса.

Полирование деталей ведется только после их визуального осмотра. Не допускается наличие на них глубоких царапин или раковин, поскольку такие дефекты не устраняются в процессе полировки. Оптимальным вариантом является работа с цилиндрическими деталями. Плоские заготовки хуже поддаются полировке.

По окончании процедуры изделия приобретают ряд положительных качеств: у них увеличивается коррозионная стойкость, повышается прочность поверхностного слоя и понижается коэффициент трения.

Технология электрохимического полирования металла

При электрополировке металла его поверхность становится блестящей. Технологический процесс состоит из ряда операций:

- Предварительно заготовка подвергается механической обработке с целью доведения шероховатости поверхности до 6–7 класса.

- Промывка для удаления грязи.

- Обезжиривание.

- Подсоединение к положительно заряженному электроду.

- Электрохимическое полирование.

- Промывка в щелочной среде с целью устранения кислотных остатков.

- Сушка. Для этого используется горячий воздух или опилки.

- Выдержка деталей в горячем масле, подогретом до температуры 120 °C.

При полировке происходит устранение неровностей с поверхности детали. Поэтому любой процесс сопровождается:

- Макрополированием. При этом идет растворение крупных выступающих вершин.

- Микрополированием. Сглаживаются мелкие неровности.

Погружаемое в электролит изделие покрывается оксидной пленкой, которая является защитной средой между металлом и электролитом. В продолжение всего процесса она постоянно растворяется и образуется вновь. Правильность технологического процесса заключается в том, чтобы ее толщина оставалась стабильной.

Непосредственно под пленкой происходит полировка металла. Осуществляется она за счет обмена электронами и ионами между анодом и электролитом. Толщина формируемой пленки всегда меньше на выступающих частях вершин неровностей. Именно здесь и происходит усиленное растворение металла. В углублениях слой пленки толще, и здесь обмен заряженных частиц уменьшенный.

Образование вязкой пленки толще во впадинах неровностей

Существуют другие факторы, влияющие на скорость полирования поверхности:

- перемешивание электролита;

- повышение его температуры;

- увеличение силы тока и напряжения.

Все эти факторы уменьшают поверхностный слой, что ускоряет полировку.

Для каждого изделия существует свой временной режим. В зависимости от продолжительности процедуры пропорционально увеличивается снимаемый слой металла. Этого не следует допускать, потому что шероховатость поверхности, выйдя на свой уровень, остается неизменной. Происходит ненужное растворение слоя изделия, что не оказывает влияния на качество поверхности.

Электролитно-плазменное полирование

Во время электролитно-плазменного полирования наблюдаются схожие процессы. Однако тут в качестве среды используются растворы солей аммония. Под воздействием высокого напряжения 200–350 В на поверхности детали, которая является анодом, образуется парогазовая оболочка. Формируется она за счет вскипания электролита. Через нее постоянно протекает электрический ток, вызывая появление плазменных разрядов, которые оказывают влияние на сглаживание поверхности. В результате время полировки составляет до 5 мин., а устранение небольших заусенцев – несколько секунд.

Важным условием является поддержание высокой температуры химической среды. Она необходима для создания условий пленочного кипения. Однако и превышать верхний предел нельзя. Например, для низкоуглеродистой стали интервал температур составляет 70–90 °C. За пределами этого интервала снижается качество полировки.

Электроплазменное полирование

Отличия электрополирования от химического

Электрополирование, как и электроплазменная обработка, отличается от химического процесса тем, что через электролит подается электрический ток.

При химическом полировании изделие опускается в емкость с химическим раствором кислоты или щелочи. Здесь происходит растворение поверхностного слоя. Это сопровождается бурным кипением содержимого сосуда. Деталь приобретает нужную шероховатость за несколько секунд. В отличие от электрополирования такой метод менее затратный. Здесь не требуется сложного оборудования. Но присутствуют и недостатки:

- Сложность контроля над протеканием процесса.

- Без применения электрического тока качество получаемого изделия ниже. У него отсутствует блеск. Поэтому такому способу обработки больше подвергаются изделия из цветного металла, имеющие сложную конфигурацию, которым не предъявляется высоких требований.

Применяемое оборудование и материалы

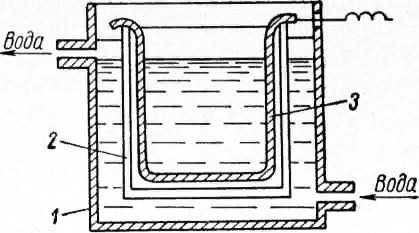

В качестве оборудования для электрополировки применяются ванны. Технология схожа с хромированием деталей.

Конструкция ванны для электрополирования

Ванна имеет следующую конструкцию:

- Наружный корпус.

- Внутренний корпус.

- Внутренняя часть ванны облицовывается термостойким материалом, способным противостоять химической среде. Применяется эмаль марки ЛК-1, фарфор, жаростойкое стекло, керамика.

- Электронагреватели.

- Между корпусами располагается водяная рубашка. Она необходима для регулировки температуры. На первой стадии подготовки электролита он нагревается до 120 °C. Рабочая же температура составляет 70–80 °C.

- Подключаются трансформаторы с выпрямителями. С их помощью идет регулирование подачи электрического тока.

Ведется подбор электролита, который должен отвечать следующим характеристикам:

- безопасностью в процессе применения;

- хорошей способностью для качественного сглаживания поверхности металла;

- длительностью работы;

- возможностью полировки разных металлов.

Исследования показали, что оптимальным составом является смесь фосфорной кислоты, серной и хромового ангидрида. Использование такого электролита позволяет вести полировку сталей как инструментальных, так и легированных. Обработке поддаются медь, алюминий, а также нержавейка.

Присутствие кислот позволяет вести контроль над плотностью электрического тока. Фосфорное соединение его понижает, а серная кислота повышает. За счет правильного формирования концентрации смеси можно оптимально наладить проведение процесса полирования.

Остались вопросы? Обязательно задайте их в комментариях к статье!

wikimetall.ru

Электрохимическая полировка металлов — Другие методы обработки

Ещё вариант:

Химическое полирование

Химическое полирование позволяет быстро и качественно обработать поверхности металлических деталей. Большое преимущество такой технологии заключается в том, что с помощью ее (и только ее!) удается отполировать в домашних условиях детали со сложным профилем.

Составы растворов для химического полирования

Для углеродистых сталей

(содержание компонентов указывается в каждом конкретном случае в тех или иных единицах (г/л, процентах, частях))

Азотная кислота — 2…4, соляная кислота 2…5, ортофосфорная кислота — 15…25, остальное — вода.

Температура раствора — 70…80°С, время обработки — 1…10 мин. Содержание компонентов — в % (по объему).

Серная кислота — 0,1, уксусная кислота — 25, перекись водорода (30%-ная) — 13.

Температура раствора — 18…25°С, время обработки — 30…60 мин. Содержание компонентов — в г/л.

Азотная кислота — 100…200, серная кислота — 200…600, соляная кислота — 25, ортофосфорная кислота — 400.

Температура смеси — 80…120°С, время обработки — 10…60 с. Содержание компонентов в частях (по объему).

Для нержавеющей стали

Серная кислота — 230, соляная кислота — 660, кислотный оранжевый краситель — 25.

Температура раствора — 70…75°С, время обработки — 2…3 мин. Содержание компонентов — в г/л.

Азотная кислота — 4…5, соляная кислота — 3…4, ортофосфорная кислота — 20…30, метилоранж — 1…1.5, остальное — вода.

Температура раствора — 18…25°С, время обработки — 5… 10 мин. Содержание компонентов — в % (по массе).

Азотная кислота — 30…90, желези-стосинеродистый калий (желтая кровяная соль) — 2… 15 г/л, препарат ОП-7 — 3…25, соляная кислота — 45…110, орто-фосфорная кислота — 45…280.

Температура раствора — 30…40°С, время обработки — 15…30 мин. Содержание компонентов (кроме желтой кровяной соли) — в пл/л.

Последний состав применим для полирования чугуна и любых сталей.

Для меди

Азотная кислота — 900, хлористый натрий — 5, сажа — 5.

Температура раствора — 18…25°С, время обработки — 15…20 с. Содержание компонентов — г/л.

Внимание! В растворы хлористый натрий вводят в последнюю очередь, причем раствор должен быть предварительно охлажден!

Азотная кислота — 20, серная кислота — 80, соляная кислота — 1, хромовый ангидрид — 50.

Температура раствора — 13…18°С, время обработки — 1…2 мин. Содержание компонентов — в мл.

Азотная кислота 500, серная кислота — 250, хлористый натрий — 10.

Температура раствора — 18…25°С, время обработки — 10…20 с. Содержание компонентов — в г/л.

Для латуни

Азотная кислота — 20, соляная кислота — 0,01, уксусная кислота — 40, ор-тофосфорная кислота — 40.

Температура смеси — 25…30°С, время обработки — 20…60 с. Содержание компонентов — в мл.

Сернокислая медь (медный купорос;— 8, хлористый натрий — 16, уксусная кислота — 3, вода — остальное.

Температура раствора — 20°С, время обработки — 20…60 мин. Содержание компонентов — в % (по массе).

Для бронзы

Ортофосфорная кислота — 77…79, азотнокислый калий — 21…23.

Температура смеси — 18°С, время обработки — 0,5—3 мин. Содержание компонентов — в % (по массе).

Азотная кислота — 65, хлористый натрий — 1 г, уксусная кислота — 5, ортофосфорная кислота — 30, вода — 5.

Температура раствора — 18…25°С, время обработки — 1…5 с. Содержание компонентов (кроме хлористого натрия) — в мл.

Для никеля и его сплавов (мельхиора и нейзильбера)

Азотная кислота — 20, уксусная кислота — 40, ортофосфорная кислота — 40.

Температура смеси — 20°С, время обработки — до 2 мин. Содержание компонентов — в % (по массе).

Азотная кислота — 30, уксусная кислота (ледяная) — 70.

Температура смеси — 70…80°С, время обработки — 2…3 с. Содержание компонентов — в % (по объему).

Для алюминия и его сплавов

Ортофосфорная кислота — 75, серная кислота — 25.

Температура смеси — 100°С, время обработки — 5…10 мин. Содержание компонентов — в частях (по объему).

Ортофосфорная кислота — 60, серная кислота — 200, азотная кислота — 150, мочевина — 5 г.

Температура смеси — 100°С, время обработки — 20 с. Содержание компонентов (кроме мочевины) — в мл.

Ортофосфорная кислота — 70, серная кислота — 22, борная кислота — 8.

Температура смеси — 95°С, время обработки — 5…7 мин. Содержание компонентов — в частях (по объему).

————————————Л.А.ЕРЛЫКИН——————————————

www.chipmaker.ru

Полировка нержавеющей стали – методы и их отличия + видео

Полироль для нержавеющей стали помогает нам обновить поверхность и очень быстро сделать ее блестящей простым механическим способом. Но это не всегда эффективно. Какие методы более действенные и насколько они доступны для бытового применения?

1 К каким изменениям приводит полирование?

Полировка – финишная стадия при изготовлении различных изделий. Заключается этот процесс в оплавлении поверхностного слоя толщиной 0,01–0,03 мм. В результате устраняются все мелкие дефекты (микротрещины, царапины, раковины и т. д.). Поверхность получается идеально гладкой и отражает свет. Подобный эффект достигается благодаря тому, что глубина неровностей менее длины волны видимого света.

Полировка различных изделий

Рекомендуем ознакомиться

Добиться зеркальной поверхности металла можно и другими способами, например, хонингованием. Но они обычно требуют специального оборудования, материалов и знаний. Поэтому их применение оправдано только когда необходимо обеспечить заданную точность. С полированием все намного проще. Для этой операции используются довольно простые станки, а полировальный инструмент можно сделать даже в домашних условиях. Отлично проявили себя войлок, кожа, мягкая ткань. На рынке и в магазинах продаются специальные пасты, сделанные на основе окиси хрома, трепела или крокуса. Эти материалы используются для механического метода, но существуют еще и химические способы обработки поверхности в специальных растворах.

Зеркальная поверхность металла

Правильно подготовить изделие очень важно. На поверхности не допускается наличие различных дефектов, поэтому перед полированием следует стадия шлифования (снятие более толстого слоя). Чтобы найти скрытые изъяны, полирование начинается с наиболее «слабых» участков. Например, в сварных конструкциях это швы, где чаще всего обнаруживаются микротрещины или раковины. Полировку нержавеющей стали, впрочем, как и иных материалов, делают в несколько подходов, каждый раз подбирая рабочий материал меньшей зернистости. Причем желательно свести количество операций к минимуму.

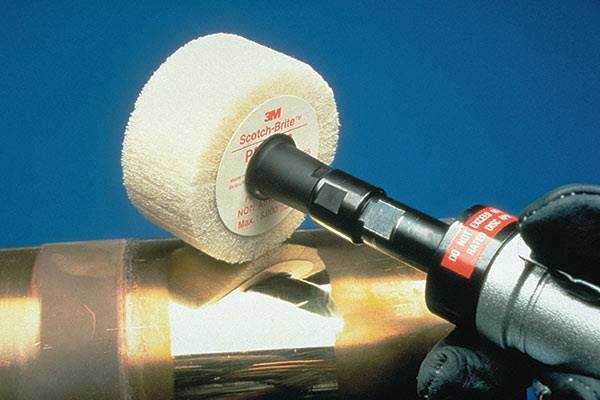

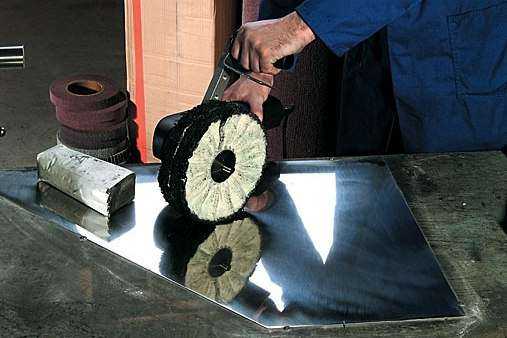

2 Механические методы – классика, доступная каждому

Это наиболее простой способ добиться зеркально гладкой поверхности. Заключается он в следующем. Высокая скорость вращения полировального материала и возникающее при этом трение приводит к повышению температуры, в результате тончайший поверхностный слой оплавляется и становится идеально гладким.

Механическое полирование материала

Существует два вида полировки – черновая и чистовая. Первая делается более крупнозернистыми материалами и необходима для устранения шероховатости поверхности. В качестве рабочего инструмента выступают специальные пасты или ленты, на которые нанесены абразивные частички. Чистовое полирование – финишный этап. В этом случае нашли свое применение специальные порошки, тонкие полировальные пасты, в состав которых дополнительно входят и поверхностно-активные вещества. Они наносятся только на мягкие круги из эластичного материала, которыми и натирают обрабатываемое изделие.

Делать полирование можно и вручную, но это займет очень много времени. Поэтому придется обзавестись специальной шлифовальной машинкой. Начинается обработка наиболее крупнозернистым материалом, а затем каждый последующий раз необходимо уменьшать размер абразива вдвое. При этом лучше не устанавливать скорость больше 4500 об/мин. Финишное полирование начинают с участков, где заметны мелкие риски.

Специальная шлифовальная машинка

Однако если речь идет о мелких элементах незамысловатой формы, тогда возможно избежать электрополировки нержавеющей стали и использовать ручной метод. В этом случае специальная паста наносится на кусочек войлока либо иной мягкой ткани, и поверхность натирается круговыми движениями. Также ручного способа не избежать при обработке труднодоступных мест, куда шлифовальная машинка не сможет достать.

3 Химическое полирование – особенности и рецепты

При этом способе изделие погружают в химический раствор и держат определенное время. Также очень важно соблюдать температурный режим. В результате протекания химических процессов микронеровности на поверхности расплавляются, и она получается идеально гладкой. Главное преимущество этого способа – скорость полировки, обычно процесс занимает несколько минут. Еще вам не понадобится специальный электроинструмент, источник тока. Вы прилагаете минимум усилий в отличие от ручного метода. Кроме того, поверхность равномерно полируется независимо от конфигурации. Жидкий раствор проникает даже в самые укромные места детали.

При этом всем обилии плюсов есть и некоторые недостатки. Во-первых, это меньший блеск, поэтому такое полирование применимо только когда деталь не нуждается в зеркальной поверхности. Во-вторых, раствор недолговечен, так что придется работать интенсивно после его приготовления. В-третьих, смесь очень агрессивная, поэтому особое внимание необходимо уделить технике безопасности. Работы проводятся только в специальной одежде и при хорошей вентиляции помещения. Для химполировки нержавеющей стали используются растворы на основе кислот.

Химполировка нержавеющей стали

Состав № 1

Смешивается 660 г/л соляной, 230 г/л серной кислоты и 25 г/л кислотного оранжевого красителя. Нагреваем раствор до 70–75 °C и погружаем в него деталь. Достаточно подержать ее около 3 мин. При этом смесь желательно периодически перемешивать либо встряхивать изделие, в противном случае на некоторых участках поверхности могут скапливаться пузырьки газов, что негативно скажется на качестве полировки.

Во всех рецептах предполагается использование концентрированных кислот.

Состав № 2

Еще в раствор можно добавить поверхностно-активные вещества (ПАВ), глицерин и бензиловый спирт. Смесь включает 25–35 частей фосфорной, по 5 ч. азотной и соляной, 0,5 ч. сульфосалициловой кислот и 0,5 ч. двунатриевой соли этилендиаминтетрауксусной кислоты (ЭДТА). Также необходимо 1 ч. глицерина, а содержание бензилового спирта не превышает 0,1 ч. В качестве ПАВ используются триэтаноламин, этиленгликоль и оксифос, содержание этих веществ не более 0,015; 0,017 и 0,01 частей соответственно. Изделие из нержавеющей стали предварительно обезжиривается щелочным раствором, затем промывается в проточной воде и высушивается. Тем временем нагреваем смесь до 80 °C и погружаем в нее деталь максимум на 3 минуты.

Погружение изделия в раствор

Состав № 3

В этом случае берется 20–30 % ортофосфорной, 4–5 % азотной и около 4 % соляной кислоты, также в состав входит 1,5 % метилоранжа. Все остальное – дистиллированная вода. Раствор нагревается максимум до 25 °C, а время обработки колеблется от 5 до 10 минут. Чтобы улучшить качество полирования, изделие необходимо периодически шевелить.

4 Электрохимическая полировка – что изменит присутствие тока?

При электрохимической полировке нержавеющей стали изделие тоже погружается в раствор, но только в этом случае через него пропускают электрический ток. На металле есть тонкая оксидная пленка, ее толщина неодинакова на всей поверхности из-за наличия микровпадин и микровыступов. В углублениях она более толстая. Кислотный раствор интенсивней реагирует в местах, где этот защитный слой утончается. Из-за такой разности скорости реакции поверхность получается идеально гладкой и значительно лучшего качества, чем после механической обработки. Покрытия имеют мелкозернистую структуру и лишены пор, благодаря чему значительно снижается коэффициент трения.

К достоинствам этого метода относится высокое качество поверхности, отличная производительность. Электрохимическое полирование не требует физических усилий как при механической обработке, к тому же можно исключить этап обезжиривания. Поверхность полируется очень быстро. Плюс ко всему гальванические покрытия обладают превосходной прочностью сцепления с поверхностями, отполированными механическим методом.

Процесс электрохимической полировки

А вот в недостатки можно записать зависимость от электроэнергии и ее расход. Кроме того, изделие необходимо предварительно отшлифовать механическим способом. Электрохимическая полировка чувствительна к качеству состава, температуре электролита, времени выдержки и плотности пропускаемого тока. Как и в химическом методе, работать придется с вредными для организма составами, поэтому обязательно уделяем должное внимание технике безопасности. Для электрохимического полирования нержавеющих сталей преимущественно используются электролиты на основе серной, хромовой и фосфорных кислот.

Состав № 1

Берется 730 г/л фосфорной и не более 700 г/л серной кислоты. Добавляется триэтаноламин 4–6 г/л и совсем немного катапина (0,5–1,0). Раствор нагревают до температуры не менее 60 °C и не более 80 °C. Через изделие проводится ток плотностью от 20 до 50 А/дм2. Делать электрохимическое полирование нужно около пяти минут.

Состав для полирования

Состав № 2

Детали из хромоникельмолибденовой или хромоникелевой нержавеющей стали помещают в состав из ортофосфорной и серной кислот, взятых в соотношении 65 % и 15 % соответственно. Еще добавляется 12 % глицерина, 5 % хромового ангидрида и очищенная вода (оставшиеся 3 %). Процесс протекает при температуре от 45 до 70 °C и плотности тока около 7 А/дм2. Время выдержки зависит от ряда факторов. Сварные изделия достаточно полировать всего 10–12 минут, а после пескоструйной обработки нужно выдержать в растворе около получаса.

5 Плазменная полировка – сложно, но эффективно

Есть еще один метод обработки поверхности, основанный на процессах в металле при его погружении в раствор и одновременном воздействии высокого напряжения. В отличие от предыдущего метода используются только экологически чистые составы на основе солей аммония.

Плазменный метод обработки изделий

Сущность плазменной полировки нержавеющих сталей заключается в следующем. Изделие обязательно должно быть положительным анодом. При воздействии высоких напряжений более 200 В электролит начинает закипать прямо у поверхности детали, что приводит к образованию тонкой парогазовой оболочки (50–100 мкм). Электрический ток, когда проходит через эту пленку, способствует возникновению плазменных процессов. В местах микровыступов значительно возрастает напряженность электрического поля, что приводит к возникновению импульсных разрядов.

Закипание электролита у поверхности детали

Плазменная полировка удаляет с изделия тончайший слой с повышенным содержанием инородных включений. В результате поверхность имеет зеркальный блеск, обладает высокими адгезионными свойствами. Кроме того, этот метод объединяет в себе сразу три операции: обезжиривание, травление и активацию поверхности. Однако чтобы достичь желаемого результата, поверхность изделия должна быть тщательно подготовлена. Любые дефекты, риски, царапины и прочее после подобной обработки не устранятся, а, наоборот, станут еще более заметными. Поэтому предварительного грубого ручного полирования не избежать.

tutmet.ru

Полировка металла до зеркального блеска: виды, методы,

Для придания лучших потребительских качеств и привлекательного внешнего вида металлическим изделиям проводят процедуру финишного шлифования. Полировка металла придает изделию декоративный блеск, также выполнение подобной процедуры позволяет подготовить поверхность для нанесения различных материалов.

Полировка металла

Полировка металлаВиды работ

Полировка металла может проводиться следующими методами:

- механическая или абразивная полировка изделий;

- химическая обработка при помощи специальных веществ, к примеру, пасты;

- электрохимический способ;

- электролитно-плазменный способ.

Некоторые виды финишного шлифования простые, не требуют наличия специальных материалов или оборудования. К примеру, механический метод может использоваться в домашних условиях. Однако добиться существенного результата при их применении практически не возможно.

Недостатки традиционных способов

Полировка металла при помощи традиционных методов, абразивного и химического воздействия на поверхности, имеет определенное количество ограничений в применении. К ним можно отнести:

- отсутствие возможности автоматизации процесса. При проведении работы по получению блеска многие предприятия внедряют технологию автоматической обработки, что позволяет значительно сократить время получения целой партии. Химическая, механическая, электрохимическая полировка имеют особенности, которые затрудняют автоматизацию технологического процесса;

- затруднение получения зеркальной поверхности при использовании рассматриваемых типов воздействия на металл касается технологических и электрических причин. Экономические причины, прежде всего, связаны с большой стоимостью производственных роботов и станков, которые работают на системе числового программного управления. Технологические определяют невозможность включения традиционных методов полировки изделий из металла для получения зеркальной поверхности.

Полировка нержавейки войлочным полировочным диском

Зачастую вышеприведенные проблемы приводят к тому, что рассматриваемая работа выполняется руками при помощи специальной пасты при механическом воздействии. Этот момент определяет значительное снижение показателя производительности, так как обработка на автоматизированной линии невозможна. Из-за использования устаревших методов зачастую производственная линия представляет сбой конвейер, а это отрицательно отражается на стоимости получения изделия, снижает конкурентоспособность предприятия.

Механический метод полировки

На протяжении многих лет использовался механический метод обработки поверхности металлического изделия. Специальные наборы абразивных кругов и лент при сочетании полировочными пастами ГОИ позволяют получить материал с показателем шероховатости Rа = 0,05–0,12 мкм.

К особенностям данного метода паролирования можно отнести:

- для автоматизации процесса используются специальные станки, которые оснащают матерчатыми или войлочными кругами;

- на абразив наносится определенное количество пасты ГОИ;

- рассматриваемая паста гои представляет собой специальный порошок, состоящий из активного вещества, которое оказывает активизирующее воздействие на поверхность изделия;

- типичная паста состоит примерно из 60% абразивного компонента и 40% связующего вещества. содержание активизирующей добавки 2%.

Финишное шлифование можно достигнуть только при использовании пасты ГОИ. При этом используется мягкий круг и паста ГОИ с тонким абразивом. При подобной работе расход материала довольно большой: на 1 квадратный метр поверхности приходится 0,3 войлочного круга и абразивного вещества типа ГОИ, примерно, 100 грамм. При обработке сложной поверхности используется ленточный тип материала и тот же абразив ГОИ.

Отдельное внимание следует уделить пасте ГОИ. Она представляет собой специальное вещество, которое создано на основе оксида хрома. Вещество из категории ГОИ выпускается в виде бруска зеленого цвета. Специальные наборы ГОИ содержат бруски с различными показателями зернистости абразива.

Химическое полирование

При химической полировке на поверхность оказывается сочетание воздействия определенного вещества и гальванических паров. Этот процесс определяет образование пассивирующей оксидной пленки, которая приводит к выравниванию микронеровности поверхности.

Качество полирования зависит от соотношения скорости образования пленки и ее растворения в жидкости. Наибольший показатель блеска можно добиться при образовании пленки малой толщины. При химическом полировании металла можно добиться пленки меньшей толщины, чем при электрохимической, что определяет возможность достижения лучшего блеска, но большие неровности детали не могут быть выровнены.

Электрохимическая полировка

Электромеханический метод

Механическая и химическая полировка металла зачастую не приводит к необходимому результату. Это связано с тем, что изделие может обладать повышенной устойчивостью к изменениям структуры. Электрохимический метод – процедура воздействия, которая предусматривает погружение деталей в электролит. Провести подобную работу своими руками зачастую достаточно сложно, так как электролит представлен раствором кислоты. Воздействие происходит при подключении резервуара к источнику питания с напряжение около 20 В.

Этот вид обработки определяет появление пассивирующей пленки, которая приводит к уменьшению показателя шероховатости. Степень изменения качества поверхностной структуры зависит от подаваемого напряжения. Достигаемое качество зависит от типа металла, показателя остаточной деформации, толщины обрабатываемой детали и других моментов.

Электролитно-плазменный способ

Последние годы все большей популярностью стал пользоваться электролитно-плазменный метод обработки.

Специальные наборы приспособлений, которые создать своими руками достаточно сложно, обеспечивают воздействие заряда на деталь. К особенностям конструкции можно отнести:

- обрабатываемое изделие становится анодом;

- к детали подводится положительный потенциал от мощного источника питания;

- в качестве катода выступает рабочая ванна.

Для воздействия на нержавеющую сталь и медных сплавов используют специальный раствор, состоящий из сульфата аммония и хлористого аммония. Их концентрация составляет примерно 5%. При условии, что изделие изготовлено из другого металла или сплава используется раствор с концентрацией приведенных веществ 10%. Полировка металла при использовании подобного набора и метода выполняется в течение 2-5 минут, заусенце можно снять примерно за 20 секунд. Подобные показатели определяют высокую производительность этого способа полировки металла.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Электрополировка своими руками | Строительный портал

Чтобы добиться блестящей поверхности металла, необязательно материал покрывать лаком. Можно прибегнуть к полировке металла, что используется как декоративный вид обработки детали после нанесения покрытия или в процессе обработки изделия. В одном случае достаточно опилить металл напильником, в другом — поверхность следует довести до блеска путем электрополировки. Все эти манипуляции можно сделать самостоятельно в домашних условиях.

Содержание:

- Предназначение полировки

- Достоинства электрополировки металла

- Электрополировка с использованием кругов

- Электрохимическая полировка

Предназначение полировки

Детали из металла имеют изначально гладкую блестящую поверхность. Но она со временем тускнеет и в процессе эксплуатации царапается. Для скрытых деталей, безусловно, внешний вид не имеет большого значения, но когда металлические детали располагаются на виду, то они должны выглядеть должным образом. Именно так будет смотреться глянцевая поверхность, после того, как вы провели полировку металла.

Полирование металлов предназначается также для улучшения гладкости и чистоты поверхности металлических деталей и устранения следов прошлых обработок – неровностей, царапин и вмятин. Полировку деталей проводят с помощью наждачных кругов, шлифовального порошка, специальной известковой пасты, полировочного раствора или электролита.

Поверхности металлических деталей отделывают не только с целью придания им привлекательного внешнего вида, но и чтобы защитить от ржавления, разъедания щелочами и кислотами. Хорошо полировке поддаются такие металлы, как латунь, бронза и медь. Нержавейку до зеркального блеска не получится довести, а вот придать ей матовый глянец – запросто.

Исходя из вышесказанного, можно утверждать, что полирование бывает двух типов – предварительное и окончательное. Предварительную полировку металлов применяют при механическом удалении неровностей, а окончательную – для создания идеально ровного и глянцевого финишного состояния металлической поверхностей и защиты её от неблагоприятных факторов внешней среды.

Достоинства электрополировки металла

Отдельной веткой полирования является электрополировка стали. Процедура оказывает благоприятное влияние на физико-химические, электрические и магнитные свойства металлических поверхностей, облегчая глубокую вытяжку и штамповку определенных металлов, а также увеличивает уровень их коррозионной стойкости. Этим объясняется широкое применение электрополировки при лабораторных исследованиях металлов и в промышленности.

Электрополирование имеет целый перечень преимуществ перед механической полировкой в отношении простоты, универсальности и скорости. К примеру, нержавеющую сталь механическими методами трудно полировать, так как это длительная и дорогостоящая операция. Электрополировка нержавейки же происходит на протяжении нескольких минут, является дешевой процедурой и позволяет получить поверхность с лучшими отражательными способностями.

Электрополирование уменьшает время обработки изделия по сравнению с механической технологией почти в 5 раз, хотя и повышает чистоту поверхности всего на 1 — 2 класса. При механическом полировании можно добиться высшей чистоты поверхности, однако процесс электрополировки незаменим при обработке изделий сложного профиля с внутренними полостями, деталей топливной системы дизелей и пружин, которые являются неудобными и сложными по форме для механической обработки.

Электрополировка является самым лучшим методом подготовки поверхности перед нанесением гальванического покрытия, потому что демонстрирует высокую прочность сцепления защитного покрытия с отполированной основой. Данную методику применяют для обработки деталей для улучшения скольжения материалов, которые соприкасаются с полированной поверхностью, к примеру, нитеводители в текстильных машинах, для заточки режущего инструмента при производстве мерительного инструмента.

Электрополирование, кроме устранения трудоемких и вредных механических операций шлифования и полирования, ликвидирует затруднения, которые вызываются твердостью или вязкостью полируемого изделия, и операции обезжиривания изделий, что крайне необходимы при механическом полировании. Высокая производительность процедуры при этом не зависит от твердости металла. Электролитической полировке одинаково хорошо поддаются алюминий и мягкая красная медь, закаленная цементированная сталь и инструменты из твердого сплава.

Недостатком является увеличенный расход электроэнергии. Некие неудобства связаны с тем, что практически каждый металл требует своего состава электролита. Продолжительность процесса зависимо от плотности тока достигает 20 — 30 минут. Обычно при таких манипуляциях снимается слой металла, что имеет толщину 2 — 5 мкм.

Электрополировка с использованием кругов

Для шлифовально-полировальной работы принято использовать специальные полировальные станки с валом электрического мотора, который с обеих сторон удлинен для закрепления полировального инструмента. Подобные станки имеют регулятор, который позволяет регулировать частоту вращения щеток и кругов в значительных пределах.

Полировальные диски

Изделия и детали, которые подлежат электрополировке, не должны иметь слишком глубоких рисок и царапин, потому что вывести их с помощью данной методики чрезвычайно трудно, а зачастую почти невозможно. Помните, чем мягче металл, который подвергается полировке, тем легче с него снять слой, но сложнее достичь однородной поверхности. Полирование твердого металла принято проводить с большим удельным давлением на обрабатываемую поверхность.

В качестве полировальных кругов применяют войлочные диски, диски из кожи, шерсти и хлопчатобумажных тканей. Для механического полирования берут щетки, изготовленные из щетины и латуни. Для подобного полирования дополнительно используют смеси или суспензии. Обычно для полировки металла необходимо два круга – войлочный диск для грубой полировки и тканевый для тонкой.

Войлочные полировочные диски для электрополировки нержавейки или алюминия представляют из себя несколько слоев войлока, которые имеют толщину до 4 сантиметров, скрепленных между собой клеем. Слои войлока при изготовлении шлифовочного диска плотно прижимают друг к другу и ставят под пресс.

После того, как они приклеятся, и клеящий состав высохнет, принято проделывать в середине круга отверстие. После этого круг закрепляют на валу электроточила при помощи двух гаек с шайбами. Подобный шлифовальный круг также легко закрепляется в патроне сверлильного станка или электродрели.

Матерчатый диск можно вырезать из хлопчатобумажной ткани, сукна, миткаля или бумазеи, после чего сшиваются слои диска вместе в несколько слоев. Сшитые круги нужно склеить между собой, оставляя по краю 3-4 сантиметра. Диск насаживают на патрон сверлильного устройства таким способом, как и крепился войлочный диск.

Рабочий процесс

Прижмите металлическую поверхность к вращающемуся диску, чтобы начать процедуру электрополировки в домашних условиях. Рабочую поверхность кругов при полировании рекомендуется периодически смазывать специальной полировальной смесью, причем в определенной дозировке.

Помните, что круг будет «салить» деталь при избытке смеси, при её недостатке круг быстро износится, а металл не получит желаемого блеска. Поэтому при смазывании полировальных кругов свободной от полировальной смеси оставляйте примерно четверть рабочей поверхности.

Эластичные круги должны вращаться и прижиматься к деталям с определенным усилием, сама полируемая деталь должна по отношению к кругу свободно передвигаться. Электрополировку с применением смесей можно осуществлять торцом или периферией круга. Перемещение изделий производят непосредственно особым приспособлением или рукой.

Частота вращения круга на полировальном станке составляет 2000—2800 оборотов в минуту. Полировальные станки с большой частотой вращения кругов используют, когда требуется значительное качество обработки. Для достижения зеркального блеска электрополировку алюминия осуществляют при более низких частотах.

Если изделия, которые предстоит подвергнуть воздействию полировки, имеют простую форму — плоскую или квадратную, то вы можете их обработать на универсальном электрическом станке, где установлен полировальный круг прямого профиля. Для проведения грубой обработки предназначены твердые и жесткие круги, для тонкой — мягкие.

Твердые круги интенсивно полируют, но быстро засаливаются, особенно при обработке мягкого цветного и драгоценного металла или его сплава. Мягкие эластичные круги малоэффективны на предварительных операциях и способны деформироваться и расплющиваться при сильном прижатии к обрабатываемой детали.

Периодически отнимайте диск от металлической детали для оценки качества создаваемой полировки. Когда внешний вид металла вас удовлетворит, а деталь станет идеально гладкой, блестящей и ровной, можно остановить процесс. После этого повторите процедуру на тряпичном диске, который способен снять с поверхности металла остатки полировочного вещества.

Электрохимическая полировка

Электрохимическое полирование представляет собой процесс, который характеризуется химическими реакциями между обрабатываемым изделием и электролитом под действием электрического тока. Эта процедура приводит к уменьшению шероховатости и возникновению зеркального блеска.

Микро- и макро-полирование

Для проведения электрохимического полирования обрабатываемое изделие, которое является анодом, соединенным с плюсом источника тока, помещают в ванну с электролитом. Второй электрод – медные катоды. Благодаря специальному составу электролита для электрополировки и созданным условиям (формирование пленки повышенного сопротивления) фиксируется неравномерное растворение.

В первую очередь будут растворяться наиболее выступающие точки, вследствие чего уменьшается шероховатость, а потом исчезнет совсем, и поверхность детали станет блестящей и гладкой. Избирательное растворение подобных торчащих элементов протекает одновременно с получением блеска.

Процесс удаления больших выступов называют макро-полированием, а растворение малых неровностей — микро-полированием. Если эти два процесса протекают одновременно, то поверхность металла будет приобретать гладкость и блеск. Бывают ситуации, когда данные качества являются друг с другом несвязанными, то есть блеск достигается без сглаживания и наоборот.

В процессе электрохимической полировки на поверхности анода образуется гидроокисная или окисная пленка. Если она покрывает поверхность равномерно, то создаются условия, что необходимы для микро-полирования. Внешняя часть подобной пленки будет непрерывно растворяться в электролите.

Поэтому для успешной процедуры требуются условия, в которых существует равновесие между скоростями формирования окисной пленки и ее химического растворения, чтобы толщина пленки была неизменной. Наличие пленки подразумевает возможность совершения обмена электронами между полируемой деталью и ионами электролита без риска разрушения агрессивным электролитом металла.

Процесс макро-полирования зависит от наличия прианодной пленки, которая является более толстой в углублениях и тонкой на выступах. Подобная пленка способствует быстрому растворению выступов, потому что на них создается высокая плотность тока, а электросопротивление над ними будет меньше, чем над различными углублениями.

Эффективность действия прианодной пленки увеличивается с возрастанием ее внутреннего сопротивления. Электролиты, которые содержат комплексные соли или соли слабодиссоциирующих кислот, способны повышать сопротивление прианодной пленки.

Электролиты и растворители

На течение процесса электрополировки кроме прианодной пленки оказывают действие и другие факторы, такие как движение анода, что состоит в механическом перемешивании электролита. Электролиты некоторого состава способны нормально функционировать только при нагреве. Общее правило кроется в следующем: увеличение температуры способно снижать скорость нейтрализации и повышать скорость растворения пленки.

Значимыми факторами, которые влияют на течение процедуры электрохимической полировки, выступают напряжение и плотность тока. Зависимо от обрабатываемого металла и состава электролита принято вести полирование при режимах, которые соответствуют разным участкам кривой. К примеру, полировку меди в фосфорной кислоте проводят при режиме предельного тока без образования кислорода.

Самое большее распространение получили электролиты, изготовленные на основе серной, хромовой и фосфорной кислоты. Для увеличения вязкости раствора в него вводят метилцеллюлозу и глицерин. В качестве ингибиторов травления принято добавлять в электролит триэтаноламин и сульфоуреид.

Для очистки изделий после процедуры электрополировки принято использовать растворители, которые изготовлены на основе хлорированных углеводородов — перхлорэтилен и трихлорэтилен.

Эти вещества являются негорючими, их способность к удалению паст и жировых загрязнений с изделий выше, чем у этилового спирта или бензина. Изделия нужно загрузить в ванну, обработать мягкой волосяной щеткой, перегрузить в сосуд с нагретым нашатырным спиртом, где удаляться остатки паст и жир.

В качестве щелочного моющего средства применяют щелочи (едкое кали, едкий натр), поташ, соду и нашатырный спирт. В последние годы популярностью все больше пользуются моющие составы на основе всевозможных поверхностно-активных веществ. С успехом можно использовать ванны, в которых процесс очистки проводится в поле ультразвука, что существенно увеличивает производительность и качество очистки поверхности.

Ванны для электрополировки

Для электрохимического полирования принято изготавливать специальные ванны. Помните, что они являются очень опасными для здоровья, особенно при высокой температуре. Для полировки изделий из цветных и черных металлов, в частности из углеродистой стали, самым популярным остается универсальный электролит.

Его состав такой: ортофосфорная кислота (65%), серная кислота (15%), хромовый ангидрид (6%), вода (14%). Режим работы: температура около 70-90 градусов по Цельсию, напряжение на уровне 6-8 В, анодная плотность тока примерно 40-80 а/дм2, выдержка 5-10 минут.

Электрополировку нержавеющей стали — хромоникелевой и хромоникельмолибденовой принято проводить в следующем растворе: ортофосфорная кислота (65%), серная кислота (15%), хромовый ангидрид (6%), глицерин (12%), вода (13%).

Режим работы данного раствора: температура порядка 45-70 градусов по Цельсию, анодная плотность тока близко 6-7 а/дм2, уровень напряжения 4,5-6 В. Выдерживают деталь в такой ванне 4- 30 минут: для штампованных изделий достаточно 4-6 минут, для деталей после термической обработки или сварки 10-12 минут, для литых отпескоструенных изделий из стали — полчаса.

Для полирования изделий из алюминия или его сплава применяют хорошо зарекомендовавший себя электролит такого состава: ортофосфорная кислота (65-70%), хромовый ангидрид (8-10%), вода (20-27%). Режим работы: температура на уровне 70-80 градусов, в свежеприготовленном растворе плотность тока должна достигать 10-30 а/дм2, в насыщенном солями растворе — 10-20 а/дм2. Выдерживают деталь 5 минут и больше.

Для электрополировки деталей из дюралюминия необходим такой состав раствора: серная кислота (40%), ортофосфорная кислота (45%), хромовый ангидрид (3%), вода (11%). Режим работы: температура в пределах 60-80 градусов Цельсия, анодная плотность тока на уровне 30-40 а/дм2, уровень напряжения 15-18 В, выдержка – пара минут.

Таким образом, при необходимости электрополировки деталей в домашних условиях вы можете пойти двумя путями – изготовить специальное оборудование с валом электромотора и полировально-шлифовальными кругами или оборудовать ванну полирования и приготовить нужный для данного случая электролит. Что ближе – выбирать вам!

strport.ru