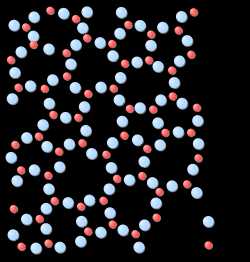

Силикатное стекло являются одним из старейших материалов, известных человечеству. Тем не менее, наука о стекле все ещё не может ответить на многие важные вопросы. Шутят, что о стеклах легче сказать, чем они не являются, нежели определить, что же это такое. Стекла представляют собой неупорядоченные структуры, не имеют определенного химического состава (за исключением кварцевых стекол), температуры плавления. Установлено, что основой строения силикатных стекол является комплекс SiO4 – тетраэдр с очень прочными связями Si=0. Отдельные тетраэдры могут быть скреплены в цепи так называемым «мостиковым кислородом» (рис.3.17). Благодаря некоторой закономерности строения силикатных колец стекло нельзя считать бесструктурным материалом. В нем имеется ближний порядок, т.е. правильная ориентация атомов распространяется на значительно меньшее, чем в кристалле, расстояние. Влияние ближнего порядка на свойства материала наименее поддается теоретическому изучению, и, хотя экспериментировать со стеклом сравнительно несложно, интерпретация полученных данных крайне затруднительна. Это усложняет предсказание свойств новых стекол и объяснение их поведения в тех или иных условиях обработки и эксплуатации. Однако накопленный практический опыт позволяет использовать стекла во всех сферах науки и техники.

Преимущества и недостатки стекол по сравнение с другими материалами показаны на рис.3.18. Химический состав и свойства оксидных стекол.

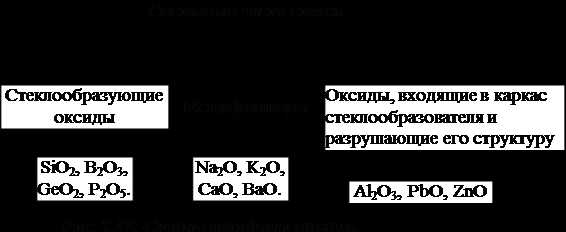

Однако свойства стекол определяются не только стеклообразующими оксидами, они сильно зависят от других примесей, называемых модификаторами. Не образуя в стекле собственных каркасов, многие примеси способны нарушать структуру стеклообразующих оксидов и вследствие этого менять, модифицировать свойства стекла. Например, оксиды щелочных металлов (Na2O, K2O) вводятся в стекла для снижения температуры варки, обработки и подавления склонности стекла к кристаллизации (расстекловыванию).

В то же время присутствие в составе стекла двух различных щелочных оксидов увеличивает e и уменьшает tgδ по сравнению со стеклом, содержащим только один щелочной оксид. Такое явление называется нейтрализационным или полищелочным эффектом. Для уменьшения вредного влияния оксидов щелочных металлов на электрические свойства в стекло вводят оксид щелочноземельных металлов (СаО, ВаО). Третью группу компонентов стекла составляют оксиды, способные в зависимости от состава и условия получения входить в каркас стеклообразователя и разрушать его структуру. Кним относятся Al2O3, РbО, ZnO и другие оксиды, не вошедшие в 1-ю и 2-ю группы.

Таблица 1.11. Влияние различных оксидов на свойства стекол.

Изменение свойств и параметров стекол в зависимости от вводимых в их состав оксидов качественно показано в табл. 3.11. Рассмотрим подробнее теплофизические свойства стекол, отличающиеся наибольшим своеобразием. В связи с неупорядоченным состоянием и отсутствием свободных электронов стекла обладают очень низкой теплопроводностью, в сотни раз меньшей, чем металлы. Поэтому стеклянные детали – подложки, стенки корпусов, даже пленки – имеют высокое тепловое сопротивление и плохо пригодны для отвода тепла.Уже в процессе формования изделия из-за опережающего охлаждения поверхностных слоев и низкой теплопроводности создается перепад температуры. По мере охлаждения внешние слои стекла теряют пластичность и создают сжимающие напряжения в объеме, а сами растягиваются. Если эти усилия превысят предел прочности стекла, произойдет его разрушение. Наличие остаточных напряжений характерно для стекла, поэтому изделия могут разрушаться как самопроизвольно, так и под действием даже небольших перепадов температуры или очень малых механических нагрузок. Для снятия остаточных напряжений стеклянные изделия необходимо подвергнуть отжигу – длительной термообработке при равномерном по объему детали нагреве. Но и после этого прочность стекла составляет лишь около 0,01 от теоретической (рассчитанной по энергии связи электронов) из-за микротрещин на поверхности – очагов хрупкого разрушения. Способность материала сохранять прочность при быстрой смене температур (термоударах) тем выше, чем меньше температурный коэффициент линейного расширения. Кварцевое стекло, обладающее самим низким из всех материалов ТКЛР=5·10-71/град, не разрушаясь, выдерживает смену температур 1000°С – вода. От значения ТКЛР зависит также способность стекла к соединению с другими материалами сваркой. Расхождение в значениях ТКЛР стекла и свариваемого с ним материала не должно превышать 5%, и этот параметр служит основной характеристикой стекла, содержащейся в самом обозначении его марки согласно ГОСТ. В зависимости от состава стекло обрабатывают при 600–1600 °С, причем ценность представляют как тугоплавкие кварцевые стекла, использующиеся в качестве контейнеров и реакторов в полупроводниковом производстве и в составе паст для металлизации керамики, так и легкоплавкие, необходимые для герметизации приборов иИС, изготовления корпусов, проводниковых и резистивных паст.

|

stydopedia.ru

4. Характеристика ассортимента изделий из стекла

Ассортимент изделий из стекла чрезвычайно разнообразен. Можно выделить изделия бытового и промышленного назначения.

Стеклянные бытовые изделия классифицируют по химическому составу, цвету, способу формирования, форме, размерам, виду и сложности декорирования, назначению и комплектности.

По химическому составу изделия бывают натриево-известковые, калиево-известковые (силикатные), боросиликатные, калиево-свинцовые, боратные, алюмоборосиликатные и др.

По цвету различают стеклянные изделия бесцветные, цветные сплошные, цветные с нацветом, полутоновые и др.

По способу формования стеклоизделия подразделяют на прессованные, выдувные, прессовыдувные, тянутые, а также полученные методом литься и сочленения, прокатки, центрифугирования и вытягивания. Наиболее сложную форму имеют выдувные изделия, особенно полученные методом свободного формования.

По форме стеклоизделия делят на полые и плоские. Полые изделия могут иметь разнообразную форму в зависимости от назначения, эстетических и других особенностей, а также от метода формования. Например, графины и кувшины вырабатываются цилиндрическими, коническими, овальными, шаровидными и др.

По размеру стеклянные бытовые изделия делятся на мелкие, средние и крупные. Размер плоских изделий определяют по наибольшему диаметру (в мм), полых – по вместимости (в см3), высоких изделий (ваз для цветов) – по высоте (в мм). Размеры изделий устанавливают с учетом их назначения. К мелким относятся изделия: плоские – диаметром до 100 мм, полые – вместимостью до 100 см2 и высокие – до 100 мм. Основные размеры крупных изделий – соответственно, более 150 мм, более 500 см3 и более 250 мм. Промежуточное положение занимают средние по размеру изделия.

По видам и сложности декорирования бытовые стеклоизделия, особенно выдувные весьма разнообразны. Все рисунки, наносимые на изделия, объединены в соответствующие группы, каждой из которых присвоен определенный номер. Например, рисунки, наносимые на изделия из обычного стекла, делят на группы. Группу сложности определяют в зависимости от трудоемкости нанесения рисунка и его характера, а также от площади поверхности, занятой разделкой.

По назначению бытовые стеклянные изделия делят на следующие группы: бытовая посуда, художественно-декоративные изделия и ламповые изделия (ламповые резервуары, ламповое стекло и столовые лампы). Бытовая посуда может быть подразделена на столовую, чайную, закусочную, для вина, пива и воды, кухонную и хозяйственную.

По комплектности стеклянную бытовую посуду делят на штучную и комплектную. Штучные изделия выпускают массовыми экземплярами, различными по составу стекломассы, назначению, форме, размерам, украшениям и т.д. Изделия, входящие в комплект, изготовляются из стекломассы одного состава и цвета. К комплектным изделиям относятся наборы для вина, воды, ягод, а также приборы для карандашей и др. В них входит разное количество предметов.

Изделия и материалы из стекла промышленного назначения

Стеклянная плитка. Коврово-мозаичные плитки – это окрашенные в разнообразные цвета плоские небольших размеров изделия из глушенного и полуглушеного стека и выпускаемые преимущественно в виде «ковров», в которых отдельные плитки наклеены на бумажную или тканевую основу.

Стеклянная крошка и смальта. Стеклянную крошку получают из глушеной белой или цветной стекломассы. Для ее производства используют стекольный гранулят, отходы прокатного стекла, которые подвергают дроблению и сортировке. Стеклянную крошку применяют при отделке бетонных поверхностей фасадов зданий.

Смальтой принято называть кусочки глушеного цветного стекла неправильной формы размером до 20 мм, изготовленные литьем из расплавленной стекломассы или прессованные из стеклопорошка. Используется смальта преимущественно при отделке фасадов зданий, изготовлении мозаичных панно, облицовке бассейнов, ванных комнат и других помещений с повышенной влажностью. Это самый износостойкий и непористый материал, коэффициент его водопоглощения равен нулю.

Плиты стеклокристаллические (стеклокремнезит) – облицовочный декоративный материал, получаемый в огнеупорных формах из гранул стекла в смеси с кремнеземом и рядом других добавок методом кристаллизации. Материал предназначен для внутренней и внешней облицовки вертикальных и горизонтальных поверхностей культурно — бытовых зданий, торговых и зрелищных сооружений, оформления интерьеров. Высокая водостойкость и низкое водопоглощение (0,5–0,8 %) позволяют применять его для защиты цоколей зданий от воздействия атмосферных осадков.

Пеностеклом называют ячеистый строительный материал, получаемый путем спекания тонкоизмельченного стеклянного порошка образующего стенки открытых и замкнутых пор, полученных путем введения в состав пенообразователя. Пеностекло используют в качестве теплоизолятора (зданий, сооружений, холодильных камер), акустического и облицовочного материала.

Стеклокерамиками называют поликристаллические материалы, приготовленные контролируемой кристаллизацией стекла. Это гибридное название относится к материалам, которые вначале были произведены как стекла, а потом во всей своей массе переведены в кристаллическое состояние. Их торговые названия «пирокерамика» и «фотокерамика».

Этот класс материалов характеризуется сочетанием физических и механических свойств, превосходящих свойства стекла и традиционных керамик. В отличие от обычной керамики, стеклокерамика не имеет пор, а ее кристаллы меньше размером и более однородны. По сравнению со стеклом-основой стеклокерамика тверже, не деформируется до более высоких температур и в несколько раз прочнее. Одним из первых ее применений были обтекатели ракет. Теперь широко используется стеклокерамическая посуда, которую можно переставлять из холодильника прямо на плиту. Лабораторная посуда, цилиндры двигателей и даже шарикоподшипники изготавливаются из стеклокерамики.

studfiles.net

Листовое оконное стекло тарное сортовое кварцевое

Листовое оконное стекло. Светопрозрачность листового стекла толщиной 2 и 2,5 мм должна быть не менее 87 %, стекла толщиной 3 и 4 мм -не менее 85 %.

В связи с увеличением производительности стекловаренных печей, повышением скоростей вытягивания стекла, а также освоением технологии производства стекла на поверхности расплавленного металла (флоат-процесс) к составам оконных стекол предъявляются следующие требования: пониженная скорость кристаллизации, высокая скорость варки, оптимальная скорость твердения.

По химической стойкости оконное стекло относят к III гидролитическому классу и при использовании его непосредственно для остекления зданий и сооружений порчи его поверхности, как правило, не отмечается.

Химический состав листового и всех остальных стекол приведен в приложении 1.

Тарное стекло используют для расфасовки, хранения и транспортирования различных жидких, пастообразных и твердых продуктов. Изделия из тарного стекла должны иметь хороший внешний вид, быть гигиеничными, инертными по отношению ко всем видам пищевых продуктов, обладать температуроустойчивостью, позволяющей пастеризовать и стерилизовать пищевые продукты. К недостаткам стеклянной тары следует отнести сравнительно большую массу и невысокую механическую прочность.

Состав стекла для того или иного вида тары зависит от способа ее производства и назначения. Кроме основных компонентов SiO2, СаО и Na2O тарные стекла содержат от 3 … 3,5 % MgO, а также до 3 … 5 % Al2O3.

Содержание оксидов железа в бесцветных стеклах до 0,1 %, а в полубелых — до 0,5 % Fe2O3. Окрашенные стекла содержат Fe2O3 до 1,5 … 2 % и MgO до 1 … 2 %. По химической стойкости тарное стекло должно быть не ниже III гидролитического класса.

Наиболее распространенный способ повышения механической прочности и эксплуатационной надежности стеклянной тары — нанесение пленочных защитно-упрочняющих покрытий. В качестве оксидно-металлических покрытий чаще всего применяют оксидно-оловянные, наносимые при воздействии паров SnCl4 на горячую (450 … 600°С) поверхность изделий. Кремнийорганические пленки наносят на изделия путем распыления водных эмульсий кремнийорганических жидкостей типа ГКЖ-94 при температуре 150 … 200 С. В некоторых случаях наносят покрытия из пластических масс на основе поливинилхлорида путем окунания изделий в ванну. У изделий с защитными покрытиями возрастает сопротивление внутреннему давлению на 6 … 20 %, за счет повышения механической прочности примерно в 1,5 … 2 раза снижаются потери при транспортировании стеклянной тары. Кроме того, благодаря повышению механической прочности стеклотары значительно снижаются потери пищевых продуктов на предприятиях пищевой промышленности.

Сортовое стекло используют для производства изделий бытового назначения. Оно должно обладать высоким показателем светопреломления и максимальным светопропусканием, иметь хорошие варочные свойства и малую склонность к кристаллизации, хорошо поддаваться механической и химической обработке. Составы сортовых стекол подразделяют на три основные группы: обычные бесцветные натрийкальцийсиликатные составы, хрустали и цветные стекла. Свинцовые хрустали занимают особое место в производстве изделий бытового назначения. Они имеют небольшую вязкость и медленно твердеют. С увеличением содержания оксида свинца повышается показатель светопреломления. При введении в состав стекла 18 … 24 % оксида свинца РbО показатель светопреломления составляет 1,532 … 1,542, а светопропускание достигает 90 … 92 %.

При введении красителей в состав шихты стекло окрашивается, давая при этом яркие чистые спектры цветов. Степень окрашивания зависит от вида красителя, его концентрации, состава стекла и условий варки.

Кварцевое стекло представляет собой силикатное стекло, состоящее практически из одного кремнезема и обладает целым комплексом ценных свойств: термостойкостью, огнеупорностью, химической и радиационной устойчивостью, прозрачностью в широком диапазоне длин волн, оптической и акустической однородностью, высокими электроизоляционными свойствами. Благодаря этим свойствам изделия из кварцевого стекла эксплуатируются в условиях высоких температур и давлений, глубокого вакуума и холода, динамических и вибрационных нагрузок, кинетического нагрева и резкого охлаждения, воздействия агрессивных сред, ядерных и космических излучений.

Для получения достаточно однородного стекла температура расплава должна быть не ниже 1850 … 1950 С. Его получают путем плавления в электрических печах чистых природных (горный хрусталь) или искусственных кристаллических разновидностей кремнезема, а также синтетического диоксида кремния.

Прозрачное техническое и оптическое стекло используют для изготовления различной аппаратуры, лабораторной посуды и приборов, труб и стержней, смотровых стекол и люков реакторов, высокочастотных изоляторов.

Особо чистое кварцевое стекло служит для производства труб, тиглей, различной аппаратуры, используемых в полупроводниковой технике и радиоэлектронике.

Из прозрачного стекла вырабатывают термостойкую кислотоупорную аппаратуру и емкости, арматуру, огнеупоры для стекловаренных печей, защитные чехлы термопар, корпуса электропечей и т. д.

www.stroitelstvo-new.ru

характеристика, классификация. Работы по дереву и стеклу

Глава 2. Стекло: характеристика, классификация

Все твердые тела делят на кристаллические и аморфные. Последние обладают свойством плавиться при достаточно высокой температуре. В отличие от кристаллических тел они имеют структуру лишь с небольшими участками упорядоченно соединенных ионов, причем эти участки соединены между собой так, что образуют асимметрию.

В химии и физике стеклом принято называть все аморфные тела, которые образуются в результате переохлаждения расплава. Эти тела вследствие постепенного увеличения степени вязкости оказываются наделенными всеми признаками твердых тел. Они также обладают свойством обратного перехода из твердого в жидкое состояние.

Стеклом в обыденной жизни называют прозрачный хрупкий материал. В зависимости от того или иного компонента, входящего в состав исходной стекломассы, в промышленности различают следующие виды стекла: силикатные, боратные, боросиликатные, алюмосиликатные, бороалюмосиликатные, фосфатные и др.

Как и любое другое физическое тело, стекло обладает рядом свойств.

Поделитесь на страничкеСледующая глава >

tech.wikireading.ru

Солнцезащитное стекло — области применения, виды и характеристики

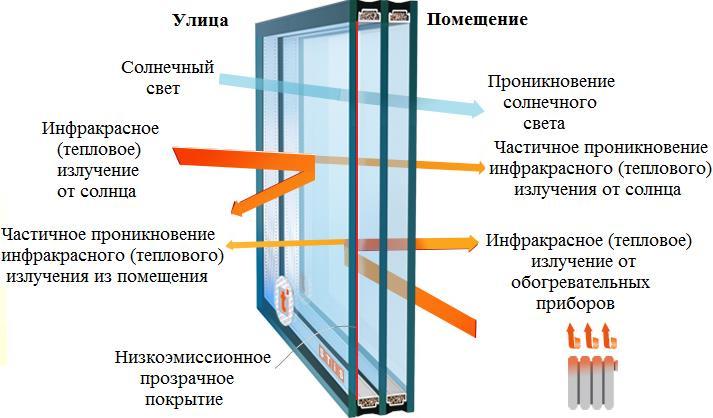

Пластиковые пакеты приобретают все большую и большую популярность в домах. Они служат достаточно надежной защитой от ветра и холодов, проникновения загрязнений и шума с улицы.

Отдельная разновидность — солнцезащитные, которые позволяют значительно снизить процент попадания ультрафиолетовых лучей в помещение. Чтобы оградить свой дом от избытка солнца в летнее время — необходимо знать, каким образом солнцезащитное стекло обеспечивает подобный эффект.

Принцип работы солнцезащитного стекла

Основная цель, ради которой используют солнцезащитные стекла — это уменьшение потока солнечного света, что позволяет снизить воздействие излишнего ультрафиолета и температуру внутри помещения. Как правило, такие стекла отличает другой цветовой оттенок: сероватый или зеленоватый.

В первую очередь, поглощение солнечного излучения происходит за счет тонирующего слоя. Как правило, он добавляется либо во время введения оксидов металла в вязкую массу, либо позже, путем нанесения пленки или напыления на готовую поверхность. Благодаря тонирующему светопоглотителю происходит ощутимое снижение температуры: даже при наличии однослойного стеклопакета с солнцезащитным стеклом, снижение температуры происходит в среднем на 3-5°С.

Подобные стеклопакеты изготавливаются из рефлекторного стекла, обладающего отражающим эффектом, либо же из закаленного путем термообработки.

Даже при прямом воздействии солнечных лучей на стекло, не стоит опасаться его излишнего перегрева. Подобная опасность грозит тем стеклам, которые имеют излишне темную тонирующую пленку.

По принципу работы, стекла делятся на две группы:

- отражающие,

- поглощающие,

Отражающий слой наносят в процессе производства с помощью напыления, либо же в момент монтажа или после, путем оклейки пленкой, которая обеспечит хорошую защиту стекол от солнца.

Технология производства поглощающих стекол более сложная. Попадая на поверхность, свет многократно рассеивается и разделяется на спектры. Ультрафиолет остается внутри стеклопакета, а остальные световые потоки проходят в помещение.

Технология производства солнцезащитного стекла

Используются два метода получения стекла:

Технология оп методу Фурио предполагает прокатывание стеклянной смеси через валики, после чего полученные листы перемещают в камеру охлаждения. Подобный метод успел морально устареть, поскольку в отличие от флоат-технологии предполагает значимый процент дефектов поверхности стекла.

По технологическому процессу метод Флоат более предпочтителен, поскольку обладает следующими преимуществами:

- отсутствие необходимости дорабатывать поверхность стекла,

- малый процент брака готовой продукции,

- высокая производительность,

- оптические дефекты на поверхности стекла практически отсутствуют.

Согласно флоат-методу производства солнцезащитного стекла, расплавленная смесь, имеющая ленточную форму, поступает в емкость с оловом. Благодаря тому, что олово имеет более высокую плотность, стекло не смешивается с ним, а находится на поверхности, охлаждается и разравнивается до идеально ровной поверхности. Далее охлажденное до 600°С стекло попадает в печь, в которой на него распыляется слой диоксида металла. После этого стекло постепенно охлаждается и проверяется на наличие дефектов. В случае их выявления, при резке такие области вырезаются и используются повторно, в следующей партии — благодаря чему, производство стекла является безотходным процессом.

Виды и характеристики солнцезащитного стекла

Сравнительно недавно в качестве солнцезащитных стекол на рынке были представлены исключительно разновидности с тонировкой. Они недороги, но имеют существенный недостаток: чем выше останавливающая способность, тем темнее стекло, и соответственно, меньше света оно пропускает. В итоге, в пасмурный день или вечернее время, освещенность комнаты оставит желать лучшего. Исключения составляют те разновидности стекол, которые имею зеленоватый оттенок.

Из преимуществ необходимо выделить показатели пропускной способности, которые составляют 70% для солнечного света и всего лишь 30% для инфракрасного и ультрафиолетового потока.

Но есть и свои недостатки: тонированные стекла ощутимо нагреваются и боятся неравномерного охлаждения.

Вторым эффективным решением проблемы пропускания солнечного излучения станет использование в стеклопакете бесцветного солнцезащитного стекла, покрытие которого позволяет отражать ультрафиолет. Такой способ основан на наличии частиц примесей оксида титана и хрома. Смесь покрывает стекло тончайшей пленкой, при этом металл хорошо отражает солнечный свет и что самое главное, «отбиваются» излишки ультрафиолета, а сами стекла продолжают пропускать солнечный свет и не нагреваются. Минусом метода станет его стоимость.

Приобретает популярность комбинированная разновидность, отличительной чертой которой становится внешний вид: серебристая зеркальная поверхность. Технологический процесс изготовления подобного покрытия не имеет существенных различий: заготовку помещают в печь и при температуре в 650°С, наносят четыре слоя покрытия из оксидов металлов, далее подвергают закалке. В завершении, стекло покрывают напылением серебра и дают остыть.

Указанная разновидность, помимо высоких показателей отражения и поглощения ультрафиолета, отличается еще и превосходной степенью теплоизоляции, что весьма актуально в зимнее время. Приятным дополнением станет красивый эстетический вид и отсутствие необходимости приобретения штор или жалюзи — поскольку комбинированное рефлекторное стекло выглядит как зеркало и не позволяет рассмотреть, что же находится за ним. Из его минусов важно отметить трудоемкость процесса изготовления, вследствие чего определяется и конечная цена за стеклопакет. Чаще подобные стекла используются в зданиях, где посетителям и работающим людям обеспечивается невидимость. Хорошим примером служат банки и здания офисного типа, а также бары и рестораны. Еще одним плюсом выбора такого сорта стекла станет его стойкость и прочность к механическим воздействиям.

Реже встречается особая разновидность солнцезащитных стекол — это фотохромные стекла, которые получили прозвище «хамелеон». Они демонстрируют интересную способность изменять процент свето- и теплопоступления в помещение под воздействием солнечных лучей. При избытке ультрафиолета, такие стекла темнеют, при пасмурной погоде наоборот, светопрозрачность поверхности приходит в норму. Такой сорт получают при добавлении серебра и цезия в натриевобороалюмосиликатное стекло. Конечно, итоговая цена таких стеклопакетов способна расстроить рядового потребитля, но для бытовых нужд есть альтернатива — фотохромная солнцезащитная пленка, которая вручную наносится на любое стекло и нашла применение как для зданий, так и окон автомобилей. Причем цена погонного метра такой пленки достаточно скромная — всего $4, что и позволило ей получить широкое распространение у автолюбителей.

Применение солнцезащитного стекла

В первую очередь стекло применяется именно для защиты от солнца. Любая разновидность используемого стекла способна заметно снизить воздействие ультрафиолета на обстановку, находящуюся за стеклом. К примеру, мебель и шторы способны легко выцветать, находясь под «прицелом» солнца. Стекло подходит абсолютно под любое применение: его разновидности устанавливают в зимних садах и оранжереях для защиты растений от излишнего солнечного света, в высотных многоэтажных зданиях, в стеклопакетах частных домов и квартир. Более того, любой человек хоть раз в жизни носил солнцезащитные очки, стекла которых покрыты тонирующей пленкой, либо же имеют затеняющие примеси в своем составе — поэтому благоприятный эффект от использования таких стекол заметен всем.

Современные стекла способны затенять естественное освещение, но при этом обеспечивать комфорт в следующих направлениях:

- Теплоизоляция помещения. На рынке присутствуют многие разновидности готовых стеклопакетов и тонирующих пленок, в чью задачу входит защита стекол от солнца, при этом внутреннее тепло в помещении отражается от стекол и дольше сохраняется.

- За счет солнцезащитных свойств повышается общая энергоэффективность. Правильно подобранное солнцезащитное стекло в стеклопакете способно понизить затраты на кондиционирование и обогрев внутреннего пространства помещения. Разница существенна по сравнению с простыми стеклами и стеклопакетами.

- Твердое наносимое покрытие отличается долговечностью и высокой механической прочностью.

Солнцезащитное стекло своими руками

Солнцезащитное стекло своими руками особенно актуально, если окна выходят на южную сторону. Наглухо закрываться шторами или жалюзи не единственный выход, когда вполне по силам произвести самостоятельную поклейку солнцезащитной пленки на стекло. Существует несколько разновидностей пленок, оптимально подходящих под эту задачу:

- Стандартная тонированная. Предназначена для простой защиты от солнца. Помещение, при наличии такой пленки на окне, не так сильно нагревается и вдобавок, на экранах телевизоров или компьютера нет бликов от солнца.

- Зеркальная пленка. Представляет собой превосходное решение для случая, если соседний дом расположен в непосредственной близости, а желания постоянно держать шторы задернутыми нет. Такая пленка на стекло от солнца обеспечит одностороннюю видимость, когда снаружи невозможно просмотреть помещение. Важно помнить, что подобный эффект срабатывает в дневное время либо же, когда степень освещенности снаружи ярче, нежели внутри. При включенном освещении зеркальный эффект пропадает.

- Матовая пленка. Используется для тех случаев, когда необходимо ограничить прозрачность стекла. Как правило, для внутренних стеклянных перегородок с целью снижения прямой видимости. В домашних условиях пленка нашла своем применение в дверных витражах и стеклянных перегородок душевых в ванных комнатах.

- Защитная пленка. Обладает высокой сопротивляемостью к механическим повреждениям. Ее использование важно в детской комнате, поскольку некоторые разновидности позволяют сделать стекло небьющимся, что важно в случае, если ребенок ввиду неосторожных действий, нанесет удар по стеклу. Даже в случае разрушения, стекло, покрытое защитной пленкой не распадется на осколки.

Поскольку на рынке присутствует большой ассортимент выбора пленок, и их цена доступна любому потребителю, то вывод очевиден: солнцезащитная пленка на стекло представляет ощутимую конкуренцию готовым стеклопакетам, так как для ее поклейки не потребуются особые навыки. В том случае, если решение ее использовать окончательно, стоит заранее подготовить вспомогательные инструменты:

- канцелярский нож,

- шпатель для выравнивания. Шпатель должен использоваться резиновый, поскольку металлическим достаточно легко нанести повреждение пленке,

- пульверизатор с приготовленным мыльным раствором для финишного корректирования положения пленки. Простая вода в этом случае не сгодится, поскольку она не оказывает должного воздействия на клеющий состав.

Процесс поклейки необходимо разделить на несколько этапов для большего удобства:

1. Подготовка к работе:

- на ровной поверхности раскатывается рулон и отмеряется требуемое количество пленки;

- с помощью канцелярского ножа вырезается необходимый по размерам участок, при этом важно оставить по периметру запас в 1-2 сантиметра, который позже будет обрезан;

- поверхность стекла вычищается от загрязнений и пыли с помощью чистящих средств на спиртосодержащей основы, затем насухо вытирается газетой. Газетная бумага лучше годится для этой работы, нежели тряпка, поскольку не оставляет разводов на стекле.

2. Когда с подготовительным работами было покончено — стоит переходить к основным:

- поверхность стекла обильно смачивается мыльным раствором;

- с пленки удаляется защитный слой. Рекомендуется выполнять эту работы с помощником для того, чтобы избежать затруднений при поклейке;

- с помощью раствора мыла, клеевой слой пленки смачивается, чтобы она не начала произвольно прилипать к стеклу при поклейке;

- далее участок пленки наносится на стекло и осторожно разравнивается руками и резиновым шпателем. Также часто используют небольшой плотный валик. Разравнивать всегда необходимо от центра к краям, чтобы удалить выступившую с краев пленки влагу;

- заключительным этапом работ становится аккуратное удаление излишков пленки с помощью канцелярского ножа.

Часто бывает и так, что пленка в результате повреждения или замены потребует снятия, и в таком случае возникнут затруднения. Некоторые пленки имеют в своей основе лавсан, который относится к химостойким материалам, поэтому, по словам многих специалистов, следы от клеющего состава с большим трудом и не всегда полностью, удаляются даже с помощью растворителей и средств для очистки стекол. В таком случае не стоит отчаиваться, а лучше обратить внимание на простые средства. К примеру, достаточно нанести на губку фторосодержащую зубную пасту и протереть ей следы, оставшиеся после пленки. Затем обратной стороной губки, имеющую жесткую основу, стекло второй раз протирается и следов не остается. Кроме того, самые обычные влажные салфетки также подходят для этой задачи.

stroiremdoma.ru

Стекло — Циклопедия

Стеклянная бутылка Непростые вещи. Стекло // Наука 2.0 [26:22] EXперименты. Стекло // Наука 2.0 [28:10]

Стеклянная бутылка Непростые вещи. Стекло // Наука 2.0 [26:22] EXперименты. Стекло // Наука 2.0 [28:10]Стекло (неорганическое стекло) — твердое аморфное вещество, прозрачное в той или иной части оптического диапазона (в зависимости от состава)

Под стеклом понимают сплавы различных силикатов с избытком диоксида кремния. Расплавленное стекло не сразу затвердевает при охлаждении, а постепенно увеличивает свою вязкость, пока не превратится в однородное твердое вещество. Стекло при твердении не кристаллизуется, поэтому оно не имеет резко выраженной точки плавления. В отличие от кристаллических материалов стекло, при нагревании в соответствующем температурном интервале размягчается постепенно, переходя из твердого хрупкого состояния в тягучее высоковязкое и далее — в текучее состояние — стекломассу.[1]

Диатрета

ДиатретаТехнологии изготовления стекла впервые начали использовать около 2500-3000 гг. до н. э. в Междуречье и Египте. Археология Междуречья, особенно периода Древних Шумера и Аккада, склоняет исследователей к тому, что набиолее старым образцом производства стекла следует считать памятник, найденный в Междуречье в районе Ашнунаку — цилиндрическую печать из прозрачного стекла, датируется периодом династий аккадского государства, возраст которой — около четырех с половиной тысяч лет. Бусина зеленоватого цвета диаметром около 9 мм, хранящаяся в Египетском музее в Берлине, считается одним из древнейших образцов стекла. Найдена она была египтологом Флиндерсом Питри у Фив, по некоторым допущениями ей пять с половиной тысяч лет. Ученый Н. Качалов утверждает, что на территории старовавилонского царства археологи постоянно находят сосудах для благовоний местного происхождения, выполненные в той же технике, что и египетские. Ученый утверждает — есть все основания считать, «что в Египте и в странах Передней Азии источники стеклоделия… отделяются от наших дней промежутком примерно в шесть тысяч лет»[2].

Около 1500 г. до н. э. в Египте начали изготавливать первые предметы домашнего обихода. Это в основном были чаши, кухонная утварь и бутылки. Центрами производства стеклянных изделий были столице Египта, сначала Фивы, а затем Александрия. Из Египта стеклоделие проникло на территорию современной Италии (I в. до н. э.). Рим в I в. н. э. становится значительным центром производства стекла. Здесь был основан несколько стекольных мастерских и привлечено значительное количество египетских стеклоделов. Масштабы производства были настолько велики, что римских стеклоделов в 220 г. обложили налогом, а их мастерские сведены в одну из главных улиц Рима. Из Рима стеклоделие распространяется в римские провинции (Великобритания, Галлия и др), а также в III—IV вв. на северное побережье Черного моря и в Киевской Руси[3].

Первым крупным технологическим прорывом в стекольном производстве можно считать технологию выдувания стекла, которая возникла в 100 году на территории современных Палестины и Сирии. Эта технология заключалась в захвате расплавленного стекла на конце трубки, в которую человек должен был дуть для придания формы стеклянной изделия. Основное назначение этих изделий касалось домашнего бытового использования (бутылки, вазы).

Следующим по значению после Рима центром стекольного производства в IX в. становится Венеция, сильная морская держава Средиземного моря. Падение Восточной Римской империи (1204) и переселение константинопольских стеклоделов в Венецию дало сильный толчок производству венецианского стекла начиная с XI века и вплоть до XVI—XVII вв. Благодаря хорошему качеству продукции Венеция становится в то время европейской столицей по изготовлению художественного стекла. Именно производство с 1291 было сосредоточено на острове Мурано для уменьшения риска вражеского нападения и защиты производственных секретов. Уже тогда стекловаров Венеции использовали стеклобой.

К XIV веку производство стекла появилось в Нормандии и Лотарингии. В это время в Нормандии возникла технология изготовления плоского стекла для окон. Она заключалась в выдувании стеклянного шара, которую с помощью надреза разворачивали в диск. Следующее достижение в развитии технологий стекла во Франции сделано Кольберт. Именно он основал в 1665 году «Королевскую мануфактуру стекла». Первый завод был открыт в городке Сен-Гобен в департаменте Эна, на севере Франции.

В XVIII в. производство стекла постепенно перешло от индивидуального до промышленного масштаба. Уже тогда отдельные фабрики производили более миллиона бутылок в год. В числе важнейших изобретений того времени следует назвать регенеративную стекловаренную печь Сименса (1870). Такие печи способны перерабатывать большие количества стекломассы. Это создало предпосылки механизации производства стекла[4].

Примерно в 1880 году у Клода Бушера возникла идея использовать сжатый воздух для придания стеклу конечной формы, что сразу привело к росту производительности труда на 150 %. Промышленная революция существенно повлияла на процесс изготовления стекла:

- печи разогревались с помощью угля вместо дерева;

- началось применение полностью автоматических линий;

- формирование осуществлялось сжатым воздухом и с использованием металлических форм.

Следующим этапом развития в производстве листового стекла был метод машинной вытяжки стекла, разработанный Эмиль Фурко в 1902 году. При этом способе стекло вытягивается из стекловаренной печи через прокатные вальцы в виде непрерывной ленты наружу, поступая в шахту охлаждения, в верхней части которой оно режется на отдельные листы. Машинный способ производства стекла был усовершенствован в дальнейшем в первой половине двадцатого века. Из самых современных способов следует отметить так называемый метод Либбея-Оуэнса и Питтсбургский метод[5].

Последним этапом в развитии технологий производства листового стекла было патентования в 1959 году английской компанией «Пилкингтон» флоат-метода. При этом процессе, который можно приравнять к открытию, стекло поступает из плавильной печи в горизонтальной плоскости в виде плоской ленты через ванну с расплавленным оловом на дальнейшее охлаждение и отжиг.

[править] Происхождение и применение

В природе стекло встречается в составе вулканических пород, которые быстро охладели из жидкой магмы при взаимодействии с холодным воздухом или водой. Иногда стекло встречается в составе метеоритов, расплавленных при прохождении атмосферы.

Когда установили идентичность строения, состава и свойств обычного силикатного стекла ряду минералов, последние стали квалифицироваться как разновидности его природные аналоги.

Стекло, используемое в промышленных масштабах — материал искусственного происхождения, которому присущи такие основные характеристики, как прозрачность, твердость, химическая стойкость, термостойкость. Кроме того, стекло имеет свойства, которые оговариваются его прозрачностью, электрическими и термомеханическими параметрами. Благодаря этому стекло широко используется почти во всех отраслях техники, медицине, в научных исследованиях и в быту.

[править] Применение

Из стекла производят волокно, вату, ткани и тому подобное. Эти материалы отличаются значительной механической прочностью, негорючестью, кислотоустойчивостью и высокими тепло- и электроизоляционными свойствами. Они имеют широкое применение в различных отраслях техники и строительном деле.

В связи с его упомянутыми электрофизическими свойствами, стекло применяют для изготовления низко- и высоковольтных изоляторов, баллонов и ножек осветительных и электронных ламп, газоразрядных приборов, тонко- и толстостенных газонепроницаемых оболочек, различных электровакуумных приборов, рентгеновских трубок, компонентов электрических цепей, имеющие специфические электрофизические свойства.

[править] Производство

При производстве стекла используют:

- главные материалы, к которым относятся кварцевый песок, сода, известняк, доломит, поташ, бура, каолин, пегматит, свинцовый сурик и тому подобное;

- вспомогательные материалы, к которым относятся сульфат натрия, селитра, триоксиды мышьяка и сурьмы (для просветления стекла), фториды, перекись марганца, селена и другие вещества (для обесцвечивания стекла), оксиды хрома, меди, кобальта, железа (красители).

По виду основных склотвирних материалов различают следующие классы стекла: элементарные, оксидные, галогенидные, халькогенидные, металлические, сульфатные, нитратные, карбонатные и др.

- стекло элементарное — способны образовывать лишь небольшое число элементов: сера, селен, мышьяк, фосфор, углерод. Стекловидные серу и селен удается получить при быстром переохлаждении расплава; мышьяк — методом сублимации в вакууме; фосфор — при нагревании до 250 °C под давлением более 100 МПа; углерод — в результате длительного пиролиза органических смол. Промышленное применение находит стеклоуглерода, который обладает уникальными свойствами, которые превосходят свойства кристаллических модификаций углерода: он способен оставаться в твердом состоянии вплоть до 3700 °C, имеет низкую плотность, имеет высокую механическую прочность, электропроводность и химическую устойчивость.

- стекло оксидное (например, стекло силикатное и его разновидности), представляют собой обширный класс соединений.

- халькогенидное стекло имеет высокую прозрачность в инфракрасной области спектра, имеет электронную проводимость, проявляет внутренний фотоэффект.

- Виды стекла, полученные на основе нитратных, сульфатных и карбонатных соединений представляют научный интерес, но практического применения пока не нашли.

Каждый из оксидов может образовывать стекло в сочетании с промежуточными или модифицирующие оксидами. Стекло получает название по названию оксида. Практическое значение имеют виды стекла простых и сложных составов, относящихся к силикатной, боратной, боросиликатной, фосфатной, германатной, алюминатной, молибдатной, вольфраматной и других системам.

Производство стекла состоит в подготовке сырьевых материалов, плавлении их в стекловаренных печах с получением стекломассы, формировании из нее стекла, отжиге их (при нагревании до температуры 450—600 °C и постепенном охлаждении), чтобы предотвратить растрескивание, а также в механической, химической, термической или термохимической обработке. Стекло бывает прозрачным и непрозрачным, окрашенным и бесцветным.

[править] Общая технология изготовления стекла

Производство стеклаЗа прошедшие тысячелетия методы изготовления стекла почти не изменились, ранние образцы практически ничем не отличаются от современного, всем известного стекла для изготовления бутылок (исключением является только современное стекло с заданными свойствами). В естественном состоянии оно существует как минерал обсидиан — вулканическое стекло. Огромное количество модификаций стекла позволяет разного утилитарного использования, обусловленного его составом и химико-физическими свойствами.

Обычное оконное стекло и стекло представляют собой сплав оксида натрия, оксида кальция и диоксида кремния. Его примерный состав можно выразить формулой: Na2O • CaO • 6SiO2. Исходными материалами для изготовления стекла служит белый кварцевый песок SiO2, сода Na2CO3 и известняк или мел CaCO3. Смесь этих веществ в соответствующих соотношениях сплавляют в специальных печах. Сначала при 700—800 ° С в результате взаимодействия карбонатов натрия и кальция с диоксидом кремния образуются силикаты натрия и кальция:

- Na2CO3 + SiO2 = Na2SiO3 + CO2 ↑

- CaCO3 + SiO2 = CaSiO3 + CO2 ↑

При 1200—1300 °C силикаты натрия и кальция с избытком диоксида кремния образуют сплав:

- Na2SiO3 + CaSiO3 + 4SiO2 = Na2O•CaO•6SiO2

Стеклянную массу в расплавленном состоянии выдерживают до полного удаления газов. Вместе с тем проводят обесцвечивание стекла добавлением незначительных количеств диоксида марганца. Обычное стекло бывает окрашено в зеленый цвет примесями оксидов железа, которые попадают вместе с песком. Диоксид марганца придает стеклу розовую окраску, а зеленый и розовый цвета в совокупности дают белый цвет. После этого стеклянную массу охлаждают до определенной степени вязкости и изготавливают различные изделия.

[править] Характеристики стекла

[править] Стекловидное состояние

Аморфная структура силикатного стекла

Аморфная структура силикатного стеклаВещества в твердом состоянии при обычных температуре и давлении могут иметь кристаллическую или аморфную структуру. В природе наиболее распространены кристаллические твердые вещества, для структуры которых характерен геометрически строгий порядок расположения частиц (атомов, ионов) в трехмерном пространстве. Кристаллическое состояние является стабильным при обычных условиях и характеризуется наименьшей внутренней энергией. Твердые кристаллические вещества имеют четкие геометрические формы, определенные температуры плавления, в большинстве случаев проявляют анизотропию свойств.

Стекловидное состояние вещества является аморфной разновидностью твердого состояния. Стекловидное состояние является метастабильным, то есть характеризуется избытком внутренней энергии. Пространственное расположение частиц вещества, находящегося в стекловидном состоянии, является неурегулированным, что подтверждается результатами рентгеноструктурных исследований.

Стекло может быть получено путем охлаждения расплавов без кристаллизации путем переохлаждения расплавов со скоростью, достаточной для предотвращения кристаллизации. Неорганические расплавы, способные образовать стеклофазы, переходят в стеклообразное состояние при температурах ниже температуры стеклования TG (при температурах превышающих TG аморфные вещества находятся в расплавленном состоянии).

Стекло может быть получено также путем аморфизации кристаллических веществ, например бомбардировкой пучком ионов, или при осаждении паров на охлаждаемые подложки.

[править] Физико-механические свойства стекла

- Плотность стекла зависит от его химического состава. Считается, что минимальная плотность имеет кварцевое стекло — 2203 кг / м3. Наименьшую плотность имеет боросиликатное стекло, и, наоборот, плотность стекла, содержащего оксиды свинца, висмута, тантала достигает 7500 кг / м3. Увеличение плотности при вводе модификаторов вызвано заполнением полостей пространственного металлопластикового силикатного каркаса, в результате чего увеличивается величина массы единицы объема. Плотность обычных натрий-кальций-силикатных видов стекла, в том числе оконных, колеблется в пределах 2500—2600 кг / м3. При повышении температуры с комнатной до 1300° C плотность большинства видов стекла уменьшается на 6-12 %, то есть в среднем на каждые 100° C плотность уменьшается на 15 кг / м3. Табличные значения плотности стекла находятся в диапазоне от 2400 до 2800 кг / м3. Значение плотности закаленных и отожженных образцов стекла различаются на 0,08-0,09 кг / м3 единиц второго знака после запятой. В закаленному стекле зафиксировано структуру расплава, которая имеет больший объем по сравнению со структурой отожженного стекла.

- Упругость стекла также зависит от его химического состава и модуль Юнга для силикатного стекла может изменяться от 48 ГПа до 83 ГПа, модуль сдвига — 22-32 ГПа, коэффициент Пуассона — 0,17-0,3. Например, в кварцевого прозрачного стекла модуль Юнга составляет 71,4 ГПа. Зависимость модулей упругости от химического состава стекла является неоднозначной. При увеличении в составе стекла содержания оксидов щелочных металлов модули упругости уменьшаются, так как прочность связей MeO значительно меньше прочности связи SiO. Введение в состав до 12 % CaO или B2O3, а также оксидов переходных элементов Al2O3 и PbO способствует росту модуля Юнга. Модуль упругости стекла после закалки растет на 8-10 %.

- Прочность. Изделия из стекла способны выдерживать гораздо выше напряжение на сжатие, чем на растяжение. Для обычного стекла предел прочности на сжатие составляет в зависимости от состава от 500 до 2500 МПа, на изгиб — 0,03-0,12 МПа. Путем закаливания стекла удается повысить его прочность в 3 — 4 раза. Также значительно повышает прочность стекла обработка его поверхности химическими реагентами с целью удаления дефектов поверхности (мельчайших трещин, царапин и т. Д.).

- Твердость стекла, как и многие другие свойства, зависят от вида и содержания примесей. По шкале Мооса твердость стекла составляет 6-7 ед., что находится между твердостью апатита и кварца. Твердыми является кварцевое стекло, боросиликатное стекло с содержанием оксида алюминия до 10-12 % и алюмосиликатных стекло с высоким содержанием оксида алюминия. С увеличением содержания щелочных оксидов твердость стекла уменьшается. Мягким будет свинцовое стекло.

- Хрупкость. В диапазоне относительно низких температур (ниже температуры плавления) стекло разрушается от механического воздействия без заметной пластической деформации и, поэтому относится к идеально хрупких материалов (наряду с алмазом и кварцем). Данное свойство может быть охарактеризована удельной ударной вязкостью. Как и в предыдущих случаях, изменение химического состава позволяет регулировать и это свойство: например, введение брома повышает прочность на удар почти вдвое. Силикатные виды стекла имеют ударную вязкость в пределах 1,5 … 2,0 кН / м, чем в 100 раз уступают железу.

- Теплопроводность стекла весьма незначительна и составляет 0,0017-0,032 кал / (см · с · град) или от 0,711 до 13,39 Вт / (м · К). В оконном стекле эта цифра равна 0,0023 кал / (см · с · град) или 0,96 Вт / (м · К).

[править] Электрофизические свойства

[править] Электропроводность

Большая группа оксидных видов стекла (силикатные, боратный, фосфатные и др.) Относится к классу изоляторов, что обусловлено высокими значениями ширины запрещенной зоны . При комнатной температуре удельная объемная электропроводность силикатного стекла лежит в пределах 10−7−10−15 Ом−1 м−1.

Установлено, что носителями тока в оксидных видах стекла является катионы щелочных или щелочно-земельных металлов. Низкая электропроводность оксидного стекла обусловлена малой подвижностью катионов. Повышение температуры сопровождается снижением вязкости, увеличением подвижности носителей тока, в результате чего электропроводность возрастает на несколько порядков.

Кварцевое стекло является почти идеальным изолятором среди силикатных видов стекла. Его электропроводность при комнатной температуре составляет 10−18 Ом−1 · м−1, а при 800° C 10−4 Ом−1 · м−1.

В результате адсорбции влаги, а также продуктов химического взаимодействия поверхности с влагой воздуха на поверхности изделий создается электропроводящий слой. Во многих случаях этот процесс является нежелательным, поскольку негативно сказывается на изоляционных свойствах стекла. Повышение содержания в стекле оксидов щелочных металлов ускоряет реакцию гидролиза поверхностного слоя стекла. Введение в состав стекла оксидов BaO, MgO, ZnO, PbO до 10-15 % вместо SiO2 или специальная обработка поверхности парой кремнийорганических соединений способствует снижению поверхностной проводимости.

[править] Диэлектрические свойства стекла

Силикатные виды стекла при температурах ниже температуры стеклования (TG) относится к классу диэлектриков.

Диэлектрическая проницаемость стекла зависит от его состава, изменяясь для силикатного стекла от 3,8 (для кварцевого) до 16,2 (для стекла с высоким содержанием оксидов тяжелых металлов) и мало зависит от температуры до 400—500° С.

С повышением частоты поля диэлектрическая проницаемость уменьшается. Наиболее интенсивно этот эффект наблюдается в области низких частот от 0 до 103 Гц, в то время как в интервале 103−1010 Гц это уменьшение (при нормальной температуре) не превышает 10 %. С повышением температуры диэлектрические потери интенсивно увеличиваются и, как следствие, диэлектрик разогревается.

[править] Электрическая прочность

Электрическая прочность стекла при тепловом пробое уменьшается с увеличением толщины образца вследствие ухудшения отвода тепла от внутренних слоев изделия.

В переменном электрическом поле разогрева диэлектрика осуществляется интенсивнее (прилагаются диэлектрические потери), в результате чего электрическая прочность стекла в переменном поле ниже, чем в постоянном. Тепловой механизм пробоя характерен как для диэлектриков, имеющих при обычных условиях достаточно высокое значение электропроводности. Электрическая прочность стекла при тепловом пробое составляет 10−4−105 кВ · м−1.

[править] Гигиенические характеристики

Стекло не выделяет вредных веществ, не имеет запаха, обеспечивает длительное хранение продуктов, хорошо моется и дезинфицируется, легко утилизируется, имеет хорошие декоративные возможности. Кроме того стекольная промышленность обеспечена богатыми сырьевыми ресурсами.

Природные свойства стекла и его аморфность наделяют этот материал хрупкостью, но в то же самое время отсутствие кристаллической решетки предоставляет уникальную возможность использовать стекло в медицине.

Стекло чрезвычайно устойчивое к различным реагентам (за исключением плавиковой кислоты), а также к действиям атмосферных явлений. Очень высокие санитарно-гигиенические свойства стекла дают возможность использовать его не только для приготовления пищи, но и для долгосрочного хранения продуктов — соленья, маринады, компоты, варенья, джемы, пряности и т. Закупоренные в стеклянных бутылках вина хранятся много лет, даже века, не теряя своих свойств. Духи же изготавливают исключительно в стеклянной посуде, так как стекло нейтральное химически и энергетически, что дает возможность сохранить полный букет ароматов, заложенный производителем, а человеку — воспользоваться изысканным парфюмом без каких-либо посторонних примесей. Кстати, найденные археологами приятную стеклянных бутылочках также сохранили свои свойства, несмотря на тысячелетия проведены в основном под землей. Стеклянная посуда используется многократно, ведь он хорошо моется, его можно мыть как жидкими, так и абразивными моющими средствами, обрабатывать паром, кипятить (соблюдая осторожность) для полного уничтожения бактерий и любых нежелательных запахов.

- ↑ Стекло неорганическое. Украинская советская энциклопедия: В 12 т. — К.: Главная редакция Украинской советской энциклопедии. т. 10. 1983. — 543 с.

- ↑ Зарождение стеклоделия. — Н. Качалов. Стекло. М.: Издательство АН СССР. 1959, 468 с. — С.43

- ↑ Химическая технология стекла и ситаллов. Под ред. Н. М. Павлушкина М.: Стройиздат. — 1983. 432 с. — C.4

- ↑ []

- ↑ Всё о стекле. Производство стекла.

- Аппен А. А. Химия стекла. — Изд. второе испр.- Ленинград: Химия, 1974. — 352 с.

- Пащенко А. А. Общая технология силикатов / А. А. Пащенко — Киев: Высшая школа. 1983. — 408 с.

- Ящишин И. М. Технология стекла в трех частях: Ч. И. Физика и химия стекла: Учебник. — Львов: Издательство «Бескид Бит», 2008. — 204 с. ISBN 966-8450-30-2

- Ящишин И. М., Жеплинский Т. Б., дьяковской С. И. Технология стекла в трех частях: Ч.ИИ. Технология стеклянной массы: Учебное учебник. — Львов: Издательство «Бескид Бит», 2004. — 250 с. ISBN 966-8450-08-6

- Гулоян Ю. А., Голозубова О. А. Справочник молодого рабочего по производству и обработке стекла и стеклоизделий. М.: Высшая школа, 1989. — 224 с. — (Ил.). ISBN 5-06-001427-4

- Матвеев М. А., Матвеев Г. М., Френкель Б. М. Расчеты по химии и технологии стекла: Справочное пособие. М.: Стройиздат, 1972. — 240 с.

- Мельников В. Е. Электромеханические преобразователи на базе кварцевого стекла .- М.: Машиностроение, 1984. — 169 с. Б-ка Приборостроитель.

- Подстригач Я. С., Осадчук В. А., Марголин А. М. Остаточные напряжения, длительная прочность и надежность стеклоконструкций: Монография. К.: Наукова думка, 1991.- 296 с. ISBN 5-12-002215-4

- Деркач Ф. А. «Химия». — Л. 1968.

cyclowiki.org

Характеристика армированного стекла | Производство армированного и узорчатого стекла

Рис. 80. Образцы армированного стекла: а — с квадратной сеткой, б — с шестигранной

Армированным называют листовое стекло, имеющее внутри листа параллельно его поверхности металлическую сетку (рис. 80, а, б). Наличие металлической сетки определяет основное свойство армированного стекла — не рассыпаться при механическом или тепловом воздействии. При ударе такое стекло растрескивается, но не дает осколков, так как проволока удерживает их на себе. В связи с этим армированное стекло относится к безопасным и огнестойким видам стеклоизделий. Свойства армированного стекла, как безопасного, определяют область его использования. Его применяют для остекления фонарей промышленных и общественных зданий и пожароопасных помещений, а также для устройства балконных ограждений.

Разновидность армированного стекла — волнистое армированное стекло, обладающее большой жесткостью и прочностью, что дает возможность перекрывать таким стеклом значительные пролеты. Его применяют для перекрытий стеклянных галерей и пассажей, а также для фонарей промышленных зданий.

Недостаток армированного стекла в том, что армирование металлической сеткой снижает его прочность. Например, прочность армированного стекла при изгибе не превышает 2—3 кгс/мм2, что почти в 2 раза меньше, чем прочность того же стекла без металлической сетки.

Основные технические требования к армированному стеклу определены ГОСТ 7481—67.

Армируют стекла различного химического состава. Армированное стекло может быть цветным (закраска в массе) и бесцветным. Бесцветное армированное стекло затем может быть окрашено аэрозольным или электрохимическим способом. Поверхности листов армированного стекла могут быть коваными или одна из поверхностей может иметь неровности в виде незначительных складок (отпечатки армирующей сетки). Светопропускание армированного стекла не ниже 65% из расчета на номинальную толщину стекла (5,5 мм).

Сетка должна быть расположена по всему листу на расстоянии не менее 1,5 мм от поверхности стекла. Разнотолщинность армированного стекла не должна превышать 1 мм при замере на одном листе.

Пороками армированного стекла могут быть желто-зеленая закраска стекла и значительное количество пузырей за счет окалины с проволоки, следы погружения (отпечатки) сетки на поверхности, недостаточное заглубление сетки в толще стекла, черная окисленная поверхность армирующей сетки.

При армировании стекла используют как металлические сетки различной формы, так и отдельные продольные проволоки. Металлические сетки изготовляют из различных материалов, различных конфигураций и по-разному обрабатывают перед закаткой в стекломассу. Материал армирующей сетки играет важную роль в производстве армирующего стекла, влияя на качество последнего.

Основные требования, предъявляемые к материалу сеток, заключаются в том, чтобы сетка не окислялась при температурах выработки стекла, а проволока сетки была мягкой и легко отрывалась от ленты армированного стекла.

Проволока для сетки должна быть изготовлена из малоуглеродистой стали по ГОСТ 2246—70. Диаметр проволоки в армирующей сетке устанавливается в пределах 0,35—0,45 мм. Наилучшее качество армированного стекла получается при применении проволоки с алюминиевым покрытием.

www.stroitelstvo-new.ru

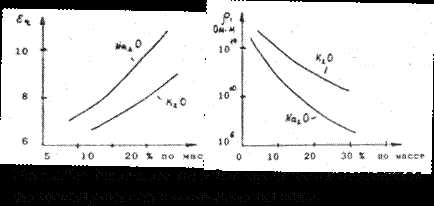

Однако слабо связанные щелочные ионы под действием теплового движения могут срываться с мест закрепления и перемещаться из одной ячейки пространственной сетки в другую, что приводит к усилению ионно-релаксационной поляризации и сопровождается ростом tgδ. При этом уменьшается ρ, так как возрастает количество ионов, участвующих в процессе электропроводности (рис.3.20).

Однако слабо связанные щелочные ионы под действием теплового движения могут срываться с мест закрепления и перемещаться из одной ячейки пространственной сетки в другую, что приводит к усилению ионно-релаксационной поляризации и сопровождается ростом tgδ. При этом уменьшается ρ, так как возрастает количество ионов, участвующих в процессе электропроводности (рис.3.20).