Индукционные плавильные печи заказать изготовление

УПВ 25/175М

Установка плавильная высокочастотная УПВ-25/175М

| # | Характеристика | Ед. | К-во |

|---|---|---|---|

| 1 | Потребляемая мощность | кВт | 25 |

| 2 | Емкость тигля (по меди) | кг | 175 |

| 3 | Время выхода на режим | мин | 60 |

| 4 | Время плавки при заполнении тигля на 50% | мин | 80 |

| 5 | Расход воды для охлаждения | л/ч | 250 |

| 6 | Габаритные размеры генератора | мм | 1100х610х460 |

| 7 | Габаритные размеры печи | мм | 1850х12000х1200 |

| 8 | Общий вес | кг | 750 |

| # | Комплект поставки | Ед. |

К-во |

|---|---|---|---|

| 1 | Генератор ВБГ-25У | шт | 1 |

| 2 | Устройство плавильное УП-175М | шт | 1 |

| 3 | Пульт управления | шт | 1 |

| 4 | Шланг резиновый | шт | 3 |

| 5 | Носик графитовый НГ-5 | шт | 1 |

| 6 | Тигель ZА-175 | шт | 1 |

| 7 | кг | 5 | |

| 8 | Стекло жидкое | л | 2 |

| 9 | Смесь СБТВ-1 | кг | 5 |

| 10 | МЭОФ | шт | 1 |

УПВ 25/100

Установка плавильная высокочастотная УПВ-25/100

| # | Характеристика | Ед. |

К-во |

|---|---|---|---|

| 1 | Потребляемая мощность | кВт | 25 |

| 2 | Емкость тигля (по меди) | кг | 100 |

| 3 | Время выхода на режим | мин | 40 |

| 4 | Время плавки при заполнении тигля на 50% | мин | 30 |

| 5 | Расход воды для охлаждения | л/ч | 20-100 |

| 6 | Габаритные размеры генератора | мм | |

| 7 | Габаритные размеры печи | мм | 950х950х800 |

| 8 | Общий вес | кг | 250 |

| # | Комплект поставки | Ед. |

К-во |

|---|---|---|---|

| 1 | Генератор ВБГ-25 | шт | 1 |

| 2 | Устройство плавильное УП-100 | шт | 1 |

| 3 | Пульт управления | шт | 1 |

| 4 | Шланг резиновый | шт | 3 |

| 6 | Носик графитовый НГ-5 | шт | 1 |

| 7 | Тигель АА-100 | шт | 1 |

| 8 | Войлок каолиновый | кг | 5 |

| 9 | л | 2 | |

| 10 | Шамот дробленный | кг | 5 |

| 11 | Крышка тигля | шт | 1 |

| 12 | Изложница №3 СЧ-20 | шт | 1 |

| 13 | Захват изложниц | шт | 1 |

Установка снабжена поворотным устройством, которое приводится в действие электродвигателем, при этом предусмотрена возможность ручного поворота

УПВ 25/100М

Установка плавильная высокочастотная УПВ-25/100М с механическим приводом

| # | Характеристика | Ед. |

К-во |

|---|---|---|---|

| 1 | Потребляемая мощность | кВт | 25 |

| 2 | Емкость тигля (по меди) | кг | 100 |

| 3 | Время выхода на режим | мин | 40 |

| 4 | Время плавки при заполнении тигля на 50% | мин | 30 |

| 5 | Расход воды для охлаждения | л/ч | 20-100 |

| 6 | Габаритные размеры генератора | мм | 580х760х440 |

| 7 | Габаритные размеры печи | мм | 1150х1290х1381 |

| 8 | Изложница №3 СЧ-20 | шт | 1 |

| 9 | Захват изложницы | шт | 1 |

| 10 | Общий вес | кг | 700 |

| # | Комплект поставки | Ед. |

К-во |

|---|---|---|---|

| 1 | Генератор ВБГ-25 | шт | 1 |

| 2 | Устройство плавильное УП-100М | шт | 1 |

| 3 | Пульт управления | шт | 1 |

| 4 | Шланг резиновый | шт | 3 |

| 5 | Носик графитовый НГ-5 | шт | 1 |

| 6 | Тигель АА-100 | шт | 1 |

| 7 | Войлок каолиновый | кг | 5 |

| 8 | Стекло жидкое | л | 2 |

| 9 | Шамот дробленный | кг | 5 |

УПВ 16/50

Установка плавильная высокочастотная УПВ-16/50

| # | Характеристика | Ед. |

К-во |

|---|---|---|---|

| 1 | Потребляемая мощность | кВт | 16 |

| 2 | Емкость тигля (по меди) | кг | 50 |

| 3 | Время выхода на режим | мин | 35 |

| 4 | Время плавки при заполнении тигля на 50% | мин | 30 |

| 5 | Расход воды для охлаждения | л/ч | 20-100 |

| 6 | Габаритные размеры генератора | мм | 580х760х410 |

| 7 | Габаритные размеры печи | мм | 900х900х800 |

| 8 | Общий вес | кг | 220 |

| # | Комплект поставки | Ед. |

К-во |

|---|---|---|---|

| 1 | Генератор ВБГ-16 | шт | 1 |

| 2 | Устройство плавильное УП-50 | шт | 1 |

| 3 | Пульт управления | шт | 1 |

| 4 | Шланг резиновый | шт | 3 |

| 5 | Изложница №3 СЧ-20 | шт | 1 |

| 6 | Носик графитовый НГ-2 | шт | 1 |

| 7 | Тигель АА-50 | шт | 1 |

| 8 | Войлок каолиновый | кг | 5 |

| 9 | Стекло жидкое | л | 2 |

| 10 | Шамот дробленный | кг | 5 |

| 11 | Захват изложницы | шт | 1 |

| 12 | Крышка тигля | шт | 1 |

Установка снабжена поворотным устройством, которое приводится в действие

электродвигателем, при этом предусмотрена возможность ручного поворота.

На фото изображена установка с каскадным разливочном столом(заказывается отдельно).

УПВ 16/50М

Установка плавильная высокочастотная УПВ-16/50М с механическим приводом

| # | Характеристика | Ед. | К-во |

|---|---|---|---|

| 1 | Потребляемая мощность | кВт | 16 |

| 2 | Емкость тигля (по меди) | кг | 50 |

| 3 | Время выхода на режим | мин | 40 |

| 4 | Время плавки при заполнении тигля на 50% | мин | 60 |

| 5 | Расход воды для охлаждения | л/ч | 200 |

| 6 | Габаритные размеры генератора | мм | 760х580х410 |

| 7 | Габаритные размеры печи | мм | 1600х1100х1300 |

| 8 | Общий вес | кг | 650 |

| # | Комплект поставки | Ед. |

К-во |

|---|---|---|---|

| 1 | Генератор ВБГ-16 | шт | 1 |

| 2 | Устройство плавильное УП-50М | шт | 1 |

| 3 | Пульт управления | шт | 1 |

| 4 | Шланг резиновый | шт | 3 |

| 5 | Носик графитовый НГ-3/3 | шт | 1 |

| 6 | Тигель АА-50 | шт | 1 |

| 7 | Войлок каолиновый | кг | 5 |

| 8 | Стекло жидкое | л | 2 |

| 9 | Шамот дробленный | кг | 5 |

УПВ 10/4,0

Установка плавильная высокочастотная 10кВт 4.

0л (32 кг по меди)

0л (32 кг по меди)

| # | Характеристика | Ед. | К-во |

|---|---|---|---|

| 1 | Потребляемая мощность | кВт | 10 |

| 2 | Емкость тигля (по меди) | л(кг) | 4.0(32) |

| 3 | Время выхода на режим | мин | 35 |

| 4 | Время плавки при заполнении тигля на 50% | мин | 30 |

| 5 | Расход воды для охлаждения | л/ч | 20-100 |

| 6 | Габаритные размеры генератора | мм | 580х760х390 |

| 7 | Габаритные размеры печи | мм | 800х800х720 |

| 8 | Общий вес | кг | 150 |

| # | Комплект поставки | Ед. |

К-во |

|---|---|---|---|

| 1 | Генератор ВБГ-10 | шт | 1 |

| 2 | Устройство плавильное УП-4.0 | шт | 1 |

| 3 | Пульт управления | шт | 1 |

| 4 | Шланг резиновый | шт | 3 |

| 5 | Изложница №3 СЧ-20 | шт | 1 |

| 6 | Носик графитовый НГ-2 | шт | 1 |

| 7 | Тигель ТГ-4 | шт | 1 |

| 8 | Войлок каолиновый | кг | 5 |

| 9 | Стекло жидкое | л | 2 |

| 10 | Шамот дробленный | кг | 5 |

| 11 | Захват изложницы | шт | 1 |

| 12 | Крышка тигля | шт | 1 |

УПВ 10/1,3

Установка плавильная высокочастотная 10кВт 1,3л (10кг по меди)

| # | Характеристика | Ед. |

К-во |

|---|---|---|---|

| 1 | Потребляемая мощность | кВт | 10 |

| 2 | Емкость тигля (по меди) | л(кг) | 1,3(10) |

| 3 | Время выхода на режим | мин | 15 |

| 4 | Время плавки при заполнении тигля на 50% | мин | 20 |

| 5 | Расход воды для охлаждения | л/ч | 20-100 |

| 6 | Габаритные размеры генератора | мм | 580х760х390 |

| 7 | Габаритные размеры согласующего устройства | мм | 528х701х230 |

| 8 | Габаритные размеры печи | мм | 460х510х360 |

| 9 | Общий вес | кг | 65 |

| # | Комплект поставки | Ед. |

К-во |

|---|---|---|---|

| 1 | Генератор ВБГ-10 | шт | 1 |

| 2 | Согласующее устройство СУ | шт | 1 |

| 3 | Устройство плавильное УП-1.3 | шт | 1 |

| 4 | Пульт управления | шт | 1 |

| 5 | Шланг резиновый | шт | 4 |

| 6 | Изложница №2 СЧ-20 | шт | 1 |

| 7 | Носик графитовый НГ-1 | шт | 1 |

| 8 | Тигель ТГ-1. 3 3 |

шт | 1 |

| 9 | Войлок каолиновый | кг | 3 |

| 10 | Стекло жидкое | л | 0.5 |

| 11 | Шамот дробленный | кг | 1.5 |

| 12 | Захват изложницы | шт | 1 |

| 13 | Крышка тигля | шт | 1 |

УПВ 5/0,6

Установка плавильная высокочастотная 5 кВт 0,6 л (5кг по меди)

| # | Характеристика | Ед. |

К-во |

|---|---|---|---|

| 1 | Потребляемая мощность | кВт | 5 |

| 2 | Емкость тигля (по меди) | л(кг) | 0.6(5) |

| 3 | Время выхода на режим | мин | 15 |

| 4 | Время плавки при заполнении тигля на 50% | мин | 10 |

| 5 | Расход воды для охлаждения | л/ч | 20-100 |

| 6 | Габаритные размеры генератора | мм | 730х680х240 |

| 7 | Габаритные размеры согласующего устройства | мм | 510х280х220 |

| 8 | Габаритные размеры печи | мм | 420х450х350 |

| 9 | Общий вес | кг | 55 |

| # | Комплект поставки | Ед. |

К-во |

|---|---|---|---|

| 1 | Генератор ВБГ-5 | шт | 1 |

| 2 | Согласующее устройство СУ | шт | 1 |

| 3 | Устройство плавильное УП-0.6 | шт | 1 |

| 4 | Пульт управления | шт | 1 |

| 5 | Шланг резиновый | шт | 4 |

| 6 | Изложница №2 СЧ-20 | шт | 1 |

| 8 | Носик графитовый НГ-1 | шт | 1 |

| 9 | Тигель ТГ-0. 6 6 |

шт | 1 |

| 10 | Войлок каолиновый | кг | 3 |

| 11 | Стекло жидкое | л | 0.5 |

| 12 | Шамот дробленный | кг | 1.5 |

| 13 | Захват изложницы | шт | 1 |

| 14 | Крышка тигля | шт | 1 |

УПВ 5/0,125

Установка плавильная высокочастотная 5 кВт 0,125 л (1кг по меди)

| # | Характеристика | Ед. |

К-во |

|---|---|---|---|

| 1 | Потребляемая мощность | кВт | 5 |

| 2 | Емкость тигля (по меди) | л(кг) | 0.125(1) |

| 3 | Время выхода на режим | мин | 10 |

| 4 | Время плавки при заполнении тигля на 50% | мин | 5 |

| 5 | Расход воды для охлаждения | л/ч | 20-100 |

| 6 | Габаритные размеры генератора | мм | 730х680х240 |

| 7 | Габаритные размеры устройства плавильного совмещенного с согласующим | мм | 500х240х450 |

| 9 | Общий вес | кг | 45 |

| # | Комплект поставки | Ед. |

К-во |

|---|---|---|---|

| 1 | Генератор ВБГ-5 | шт | 1 |

| 2 | Устройство плавильное СУП-0,125 | шт | 1 |

| 3 | Пульт управления | шт | 1 |

| 4 | Сетевой кабель | шт | 1 |

| 5 | Шланг резиновый | шт | 3 |

| 6 | Тигель ТГ-0,125 | шт | 1 |

| 7 | Крышка тигля | шт | 1 |

Вертикальная высокотемпературная лабораторная печь

Вертикальная высокотемпературная лабораторная печь ВВЛП предназначена

для плавки металлов и неметаллических материалов с точкой плавления до

1700°С. Лабораторная печь позволяет проводить исследования по пирометаллургической

переработке продуктов обогащения минерального сырья, использовать новые

конструктивные материалы в лабораторном масштабе.

Лабораторная печь позволяет проводить исследования по пирометаллургической

переработке продуктов обогащения минерального сырья, использовать новые

конструктивные материалы в лабораторном масштабе.

| # | Характеристика | Ед. | К-во |

|---|---|---|---|

| 1 | Потребляемая мощность | кВт | 20 |

| 2 | Напряжение питания от сети переменного тока 50Гц | В | 380 |

| 3 | Емкость тигля | л | 1,4 |

| 4 | Максимальная рабочая температура тигля не менее | °С | 1800 |

| 5 | Время разогрева тигля до рабочей температуры не более | мин | 16 |

| 6 | Время плавки по золоту при заполнении тигля расплавом на 50% объема не более | мин | 10 |

| 7 | Расход воды для охлаждения | л/ч | 100 |

| # | Комплект поставки | Ед. |

К-во |

|---|---|---|---|

| 1 | Генератор ВБГ-25 | шт | 1 |

| 2 | Устройство плавильное УП-100 | шт | 1 |

| 3 | Устройство согласующее | шт | 1 |

| 4 | Пульт управления | шт | 1 |

| 5 | Шланг резиновый | шт | 11 |

| 6 | Тигель | шт | 1 |

| 7 | Термопара ТПР/1-0679 | шт | 1 |

| 8 | Чехол термопары | шт | 1 |

| 9 | Индикатор температуры | шт | 1 |

| 10 | Крышка тигля | шт | 1 |

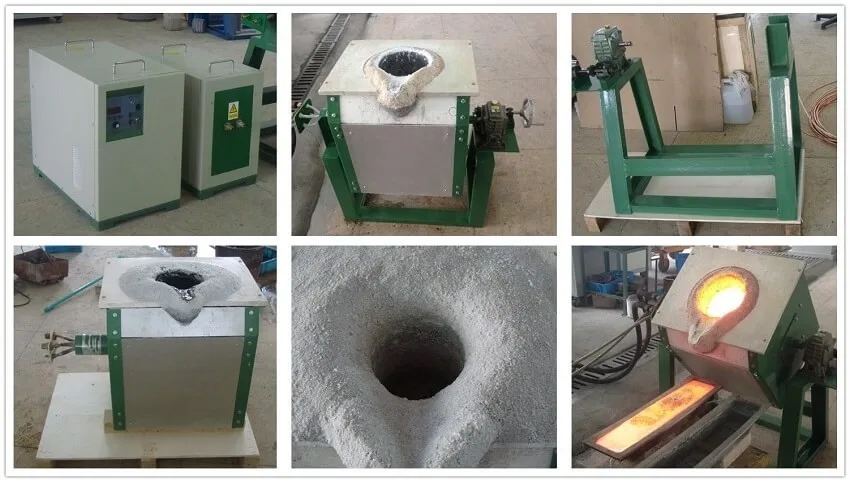

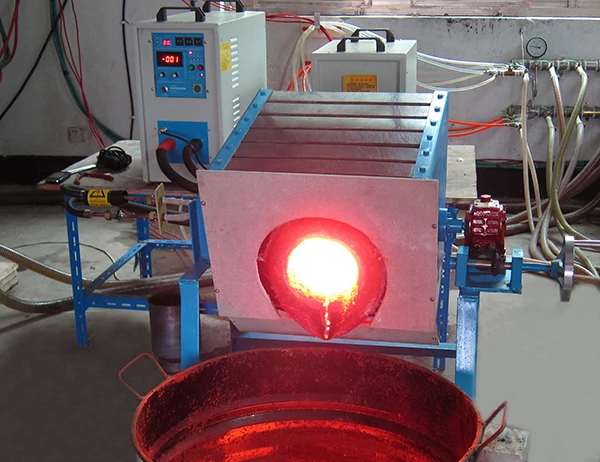

Тигельные плавильные печи индукционные для плавки золотого песка в слитки и цветных металлов

- Главная /

- Каталог

Наше предприятие производит индукционные плавильные тигельные печи мощностью от 5 до 50 кВт. Которые служат для плавки цветных металлов. Тигли имеют объем от 0,125 до 12 литров. Так же наши инженерные мощности позволяют производить индивидуальные технологические решения в области нагрева металлов.

Которые служат для плавки цветных металлов. Тигли имеют объем от 0,125 до 12 литров. Так же наши инженерные мощности позволяют производить индивидуальные технологические решения в области нагрева металлов.

Тигельная плавильная печь для плавления цветных металлов и золота слитки высокочастотная УПВ-25/175М

| п/п | Характеристики | Ед. изм. | Количество | |||

| 1 | Потребляемая мощность | кВт | 25 | |||

| 2 | Емкость тигля (по меди) | кг | 175 | |||

| 3 | Время выхода на режим | мин | 60 | |||

| 4 | Время плавки при заполнении тигля на 50% | мин | 80 | |||

| 5 | Расход воды для охлаждения | л/ч | 250 | |||

| 6 | Габаритный размер генератора | мм | 1100х610х460 | |||

| 7 | Габаритный размер печи | мм | 1850х12000х1200 | |||

| 8 | Масса | кг | 750 | |||

| п/п | Комплект поставки | Ед. |

Количество |

| 1 | Генератор ВБГ-25У | шт. | 1 |

| 2 | Устройство плавильное УП-175М | шт. | 1 |

| 3 | Пульт управления | шт | 1 |

| 4 | Шланг резиновый | шт | 3 |

| 5 | Носик графитовый НГ-5 | шт | 1 |

| 6 | Тигель ZА-175 | шт | 1 |

| 7 | Войлок каолиновый | кг | 5 |

| 8 | Стекло жидкое | л | 2 |

| 9 | Смесь СБТВ-1 | кг | 5 |

| 10 | МЭОФ | шт | 1 |

Тигельная плавильная печь для плавления цветных металлов и золота слитки высокочастотная УПВ-25/100

| п/п | Характеристика | Ед. изм. изм. |

Кичество |

| 1 | Потребляемая мощность | кВт | 25 |

| 2 | Емкость тигля (по меди) | кг | 100 |

| 3 | Время выхода на режим | мин | 40 |

| 4 | Время плавки при заполнении тигля на 50% | мин | 30 |

| 5 | Расход воды для охлаждения | л/ч | 20-100 |

| 6 | Габаритные размеры генератора | мм | 580х760х410 |

| 7 | Габаритные размеры печи | мм | 950х950х800 |

| 8 | Общий вес | кг | 250 |

| п/п | Комплект поставки | Ед. изм. изм. |

Количество |

| 1 | Генератор ВБГ-25 | шт | 1 |

| 2 | Устройство плавильноеУП-100 | шт | 1 |

| 3 | Пульт управления | шт | 1 |

| 4 | Шланг резиновый | шт | 3 |

| 6 | Носик графитовый НГ-5 | шт | 1 |

| 7 | Тигель АА-100 | шт | 1 |

| 8 | Войлок каолиновый | кг | 5 |

| 9 | Стекло жидкое | л | 2 |

| 10 | Шамот дробленный | кг | 5 |

| 11 | Крышка тигля | шт | 1 |

| 12 | Изложница №3 СЧ-20 | шт | 1 |

| 13 | Захват изложниц | шт | 1 |

Тигельная плавильная печь для плавления цветных металлов и золота слитки высокочастотная УПВ-25/100М с механическим приводом

| п/п | Характеристика | Ед. изм. изм. |

Количество |

| 1 | Потребляемая мощность | кВт | 25 |

| 2 | Емкость тигля (по меди) | кг | 100 |

| 3 | Время выхода на режим | мин | 40 |

| 4 | Время плавки при заполнении тигля на 50% | мин | 30 |

| 5 | Расход воды для охлаждения | л/ч | 20-100 |

| 6 | Габаритные размеры генератора | мм | 580х760х440 |

| 7 | Габаритные размеры печи | мм | 1150х1290х1381 |

| 8 | Изложница №3 СЧ-20 | шт | 1 |

| 9 | Захват изложницы | шт | 1 |

| 10 | Общий вес | кг | 700 |

| п/п | Комплект поставки | Ед. изм. изм. |

Количество |

| 1 | Генератор ВБГ-25 | шт | 1 |

| 2 | Устройство плавильное УП-100М | шт | 1 |

| 3 | Пульт управления | шт | 1 |

| 4 | Шланг резиновый | шт | 3 |

| 5 | Носик графитовый НГ-5 | шт | 1 |

| 6 | Тигель АА-100 | шт | 1 |

| 7 | Войлок каолиновый | кг | 5 |

| 8 | Стекло жидкое | л | 2 |

| 9 | Шамот дробленный | кг | 5 |

Тигельная плавильная печь для плавления цветных металлов и золота слитки высокочастотная УПВ-16/50

| п/п | Характеристика | Ед. изм. изм. |

Количество |

| 1 | Потребляемая мощность | кВт | 16 |

| 2 | Емкость тигля (по меди) | кг | 50 |

| 3 | Время выхода на режим | мин | 35 |

| 4 | Время плавки при заполнении тигля на 50% | мин | 30 |

| 5 | Расход воды для охлаждения | л/ч | 20-100 |

| 6 | Габаритные размеры генератора | мм | 580х760х410 |

| 7 | Габаритные размеры печи | мм | 900х900х800 |

| 8 | Общий вес | кг | 220 |

| п/п | Комплект поставки | Ед. изм. изм. |

Количество |

| 1 | Генератор ВБГ-16 | шт | 1 |

| 2 | Устройство плавильное УП-50 | шт | 1 |

| 3 | Пульт управления | шт | 1 |

| 4 | Шланг резиновый | шт | 3 |

| 5 | Изложница №3 СЧ-20 | шт | 1 |

| 6 | Носик графитовый НГ-2 | шт | 1 |

| 7 | Тигель АА-50 | шт | 1 |

| 8 | Войлок каолиновый | кг | 5 |

| 9 | Стекло жидкое | л | 2 |

| 10 | Шамот дробленный | кг | 5 |

| 11 | Захват изложницы | шт | 1 |

| 12 | Крышка тигля | шт | 1 |

Тигельная плавильная печь для плавления цветных металлов и золота слитки высокочастотная УПВ-16/50М с механическим приводом

| п/п | Характеристика | Ед. изм. изм. |

Количество |

| 1 | Потребляемая мощность | кВт | 16 |

| 2 | Емкость тигля (по меди) | кг | 50 |

| 3 | Время выхода на режим | мин | 40 |

| 4 | Время плавки при заполнении тигля на 50% | мин | 60 |

| 5 | Расход воды для охлаждения | л/ч | 200 |

| 6 | Габаритные размеры генератора | мм | 760х580х410 |

| 7 | Габаритные размеры печи | мм | 1600х1100х1300 |

| 8 | Общий вес | кг | 650 |

| п/п | Комплект поставки | Ед. изм. изм. |

Количество |

| 1 | Генератор ВБГ-16 | шт | 1 |

| 2 | Устройство плавильное УП-50М | шт | 1 |

| 3 | Пульт управления | шт | 1 |

| 4 | Шланг резиновый | шт | 3 |

| 5 | Носик графитовый НГ-3/3 | шт | 1 |

| 6 | Тигель АА-50 | шт | 1 |

| 7 | Войлок каолиновый | кг | 5 |

| 8 | Стекло жидкое | л | 2 |

| 9 | Шамот дробленный | кг | 5 |

Тигельная плавильная печь для плавления цветных металлов и золота слитки высокочастотная 10 кВт 4.0 л (32 кг по меди)

| п/п | Характеристика | Ед. изм. изм. |

Количество |

| 1 | Потребляемая мощность | кВт | 10 |

| 2 | Емкость тигля (по меди) | л(кг) | 4.0(32) |

| 3 | Время выхода на режим | мин | 35 |

| 4 | Время плавки при заполнении тигля на 50% | мин | 30 |

| 5 | Расход воды для охлаждения | л/ч | 20-100 |

| 6 | Габаритные размеры генератора | мм | 580х760х390 |

| 7 | Габаритные размеры печи | мм | 800х800х720 |

| 8 | Общий вес | кг | 150 |

| п/п | Комплект поставки | Ед. изм. изм. |

Количество |

| 1 | Генератор ВБГ-10 | шт | 1 |

| 2 | Устройство плавильное УП-4.0 | шт | 1 |

| 3 | Пульт управления | шт | 1 |

| 4 | Шланг резиновый | шт | 3 |

| 5 | Изложница №3 СЧ-20 | шт | 1 |

| 6 | Носик графитовый НГ-2 | шт | 1 |

| 7 | Тигель ТГ-4 | шт | 1 |

| 8 | Войлок каолиновый | кг | 5 |

| 9 | Стекло жидкое | л | 2 |

| 10 | Шамот дробленный | кг | 5 |

| 11 | Захват изложницы | шт | 1 |

| 12 | Крышка тигля | шт | 1 |

Тигельная плавильная печь для плавления цветных металлов и золота слитки высокочастотная 10кВт 1,3л (10кг по меди)

| п/п | Характеристика | Ед. изм. изм. |

Количество |

| 1 | Потребляемая мощность | кВт | 10 |

| 2 | Емкость тигля (по меди) | л(кг) | 1,3(10) |

| 3 | Время выхода на режим | мин | 15 |

| 4 | Время плавки при заполнении тигля на 50% | мин | 20 |

| 5 | Расход воды для охлаждения | л/ч | 20-100 |

| 6 | Габаритные размеры генератора | мм | 580х760х390 |

| 7 | Габаритные размеры согласующего устройства | мм | 528х701х230 |

| 8 | Габаритные размеры печи | мм | 460х510х360 |

| 9 | Общий вес | кг | 65 |

| п/п | Комплект поставки | Ед. изм. изм. |

Количество |

| 1 | Генератор ВБГ-10 | шт | 1 |

| 2 | Согласующее устройство СУ | шт | 1 |

| 3 | Устройство плавильное УП-1.3 | шт | 1 |

| 4 | Пульт управления | шт | 1 |

| 5 | Шланг резиновый | шт | 4 |

| 6 | Изложница №2 СЧ-20 | шт | 1 |

| 7 | Носик графитовый НГ-1 | шт | 1 |

| 8 | Тигель ТГ-1.3 | шт | 1 |

| 9 | Войлок каолиновый | кг | 3 |

| 10 | Стекло жидкое | л | 0.5 |

| 11 | Шамот дробленный | кг | 44317 |

| 12 | Захват изложницы | шт | 1 |

| 13 | Крышка тигля | шт | 1 |

Тигельная плавильная печь для плавления цветных металлов и золота слитки высокочастотная 5 кВт 0,6 л (5кг по меди)

| п/п | Характеристика | Ед. изм. изм. |

Количество |

| 1 | Потребляемая мощность | кВт | 5 |

| 2 | Емкость тигля (по меди) | л(кг) | 0.6(5) |

| 3 | Время выхода на режим | мин | 15 |

| 4 | Время плавки при заполнении тигля на 50% | мин | 10 |

| 5 | Расход воды для охлаждения | л/ч | 20-100 |

| 6 | Габаритные размеры генератора | мм | 730х680х240 |

| 7 | Габаритные размеры согласующего устройства | мм | 510х280х220 |

| 8 | Габаритные размеры печи | мм | 420х450х350 |

| 9 | Общий вес | кг | 55 |

| п/п | Комплект поставки | Ед. изм. изм. |

Количество |

| 1 | Генератор ВБГ-5 | шт | 1 |

| 2 | Согласующее устройство СУ | шт | 1 |

| 3 | Устройство плавильное УП-0.6 | шт | 1 |

| 4 | Пульт управления | шт | 1 |

| 5 | Шланг резиновый | шт | 4 |

| 6 | Изложница №2 СЧ-20 | шт | 1 |

| 8 | Носик графитовый НГ-1 | шт | 1 |

| 9 | Тигель ТГ-0.6 | шт | 1 |

| 10 | Войлок каолиновый | кг | 3 |

| 11 | Стекло жидкое | л | 0.5 |

| 12 | Шамот дробленный | кг | 44317 |

| 13 | Захват изложницы | шт | 1 |

| 14 | Крышка тигля | шт | 1 |

Тигельная плавильная печь для плавления цветных металлов и золота слитки высокочастотная 5 кВт 0,125 л (1кг по меди)

| п/п | Характеристика | Ед. изм. изм. |

Количество |

| 1 | Потребляемая мощность | кВт | 5 |

| 2 | Емкость тигля (по меди) | л(кг) | 0.125(1) |

| 3 | Время выхода на режим | мин | 10 |

| 4 | Время плавки при заполнении тигля на 50% | мин | 5 |

| 5 | Расход воды для охлаждения | л/ч | 20-100 |

| 6 | Габаритные размеры генератора | мм | 730х680х240 |

| 7 | Габаритные размеры устройства плавильного совмещенного с согласующим | мм | 500х240х450 |

| 9 | Общий вес | кг | 45 |

| п/п | Комплект поставки | Ед. изм. изм. |

Количество |

| 1 | Генератор ВБГ-5 | шт | 1 |

| 2 | Устройство плавильное СУП-0,125 | шт | 1 |

| 3 | Пульт управления | шт | 1 |

| 4 | Сетевой кабель | шт | 1 |

| 5 | Шланг резиновый | шт | 3 |

| 6 | Тигель ТГ-0,125 | шт | 1 |

| 7 | Крышка тигля | шт | 1 |

Тигельная высокотемпературная плавильная печь для плавки металлов и неметаллических материалов до 1700 °С

- Тигельная высокотемпературная плавильная печь применяется для расплавки металлов и неметаллических материалов с температурой плавления до 1700 °С.

| п/п | Характеристика | Ед. изм. изм. |

Количество |

| 1 | Потребляемая мощность | кВт | 20 |

| 2 | Напряжение питания от сети переменного тока 50Гц | В | 380 |

| 3 | Емкость тигля | л | 1,4 |

| 4 | Максимальная рабочая температура тигля не менее | °С | 1800 |

| 5 | Время разогрева тигля до рабочей температуры не более | мин | 16 |

| 6 | Время плавки по золоту при заполнении тигля расплавом на 50% объема не более | мин | 10 |

| 7 | Расход воды для охлаждения | л/ч | 100 |

| п/п | Комплект поставки | Ед. изм. изм. |

Количество |

| 1 | Генератор ВБГ-25 | шт | 1 |

| 2 | Устройство плавильное УП-100 | шт | 1 |

| 3 | Устройство согласующее | шт | 1 |

| 4 | Пульт управления | шт | 1 |

| 5 | Шланг резиновый | шт | 11 |

| 6 | Тигель | шт | 1 |

| 7 | Термопара ТПР/1-0679 | шт | 1 |

| 8 | Чехол термопары | шт | 1 |

| 9 | Индикатор температуры | шт | 1 |

| 10 | Крышка тигля | шт | 1 |

Выполненные работы

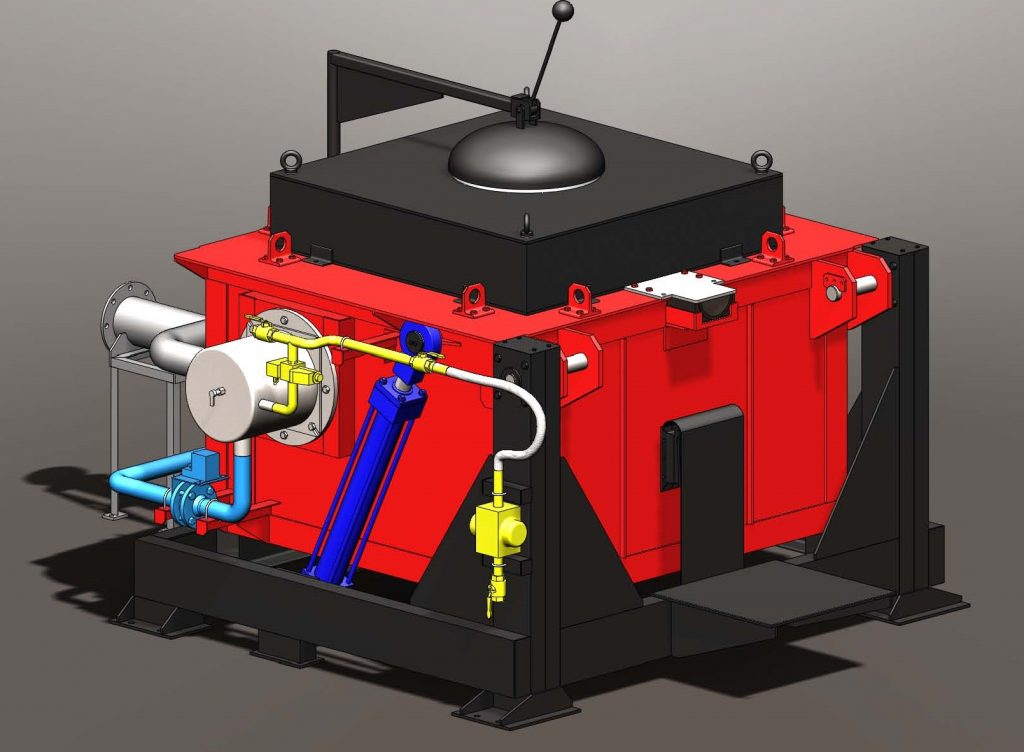

Плавильные печи емкостью до 20 тонн на гидравлике

| Модель | Емкость, тонн | Мощность, кВт | Частота, кГц | Напряжение, В | Скорость плавки, тонн/час | |

| стали 1650ºС | чугуна 1450ºС | |||||

GW 0. 5-350-1 5-350-1 |

0.5 | 350 | 1 | 380 | 0.54 | 0.60 |

| GW 0.5-500-1 | 500 | 0.84 | 0.89 | |||

| GW 1-500-0.5 | 1 | 500 | 0.5 | 0.76 | 0.79 | |

| GW 1-600-0.5 | 600 | 0.92 | 0.96 | |||

| GW 1-750-0.5 | 750 | 1.27 | 1.31 | |||

| GW 1.5-750-0.5 | 1.5 | 750 | 380/660 | 1.15 | 1.27 | |

| GW1.5-1000-0.5 | 1000 | 1.58 | 1.65 | |||

| GW 2-1000-0.5 | 2 | 1000 | 1.56 | 1.62 | ||

| GW 2-1500-0.5 | 1500 | 660 | 2. 58 58 |

2.85 | ||

| GW 3-1500-0.5 | 3 | 1500 | 2.43 | 2.75 | ||

| GW 3-2000-0.5 | 2000 | 3.36 | 3.79 | |||

| GWJ 3-2500-0.5 | 2500 | 4.35 | 4.90 | |||

| GW 5-2500-0.5 | 5 | 2500 | 4.20 | 4.74 | ||

| GW 5-3000-0.5 | 3000 | 5.13 | 5.82 | |||

| GW 8-3000-0.3 | 8 | 3000 | 0.3 | 5.04 | 5.71 | |

| GW 8-4000-0.3 | 4000 | 750 | 7.04 | 7.90 | ||

| GW 10-4000-0.3 | 10 | 4000 | 6.83 | 7.76 | ||

| GW 10-5000-0.3 | 5000 | 8. 80 80 |

10.00 | |||

| GW 10-6000-0.2 | 6000 | 0.2 | 10.70 | 12.20 | ||

| GW 12-5000-0.2 | 12 | 5000 | 8.58 | 9.76 | ||

| GW 12-6000-0.2 | 6000 | 10.45 | 11.90 | |||

| GW 15-5000-0.2 | 15 | 5000 | 8.40 | 9.53 | ||

| GW 15-6000-0.2 | 6000 | 10.20 | 11.60 | |||

| GW 15-8000-0.2 | 8000 | 950 | 13.65 | 15.51 | ||

| GW 20-6000-0.2 | 20 | 6000 | 9.90 | 11.25 | ||

| GW 20-8000-0.2 | 8000 | 13.45 | 15.30 | |||

| GW 20-10000-0.2 | 10000 | 17. 80 80 |

19.30 | |||

| GW 20-12000-0.2 | 12000 | 1150 | 22.00 | 25.00 | ||

| № | Наименование оборудования и производимых работ | Плавильный комплекс серии GW |

| 1 | Тиристорный преобразователь частоты KGPS | 1 |

| 2 | Индукционный плавильный узел | 2 |

| 3 | Конденсаторная батарея | 1 |

| 4 | Водоохлаждаемые кабеля | 2 комплекта |

| 5 | Распределитель воды | 1 |

| 6 | Гидравлическая система наклона печи в комплекте с маслостанцией | 1 |

| 7 | Пульт управления наклоном печи | 1 |

| 8 | Сигнальный блок состояния футеровки (от 500 кг. ) ) |

1 |

| 9 | Шаблон для футеровки | 2 |

| 10 | Комплект ЗИП к ТПЧ | 1 комплект |

| 11 | Техническая и эксплуатационная документация | 1 комплект |

| 12 | Документация, разрешающая эксплуатацию (сертификат соответствия ГОСТ-Р, Разрешение на применение) | 1 комплект |

- Оптимальное соотношение «цена-качество» и ценовая доступность;

- Простота и надежность конструкции механической и электротехнической части;

- Высокая производительность и низкие эксплуатационные затраты;

- Возможность плавки широкой номенклатуры сплавов, низкий угар шихты и легирующих элементов;

- Возможность выплавки прецизионных сплавов с жестко контролируемым составом;

- Спокойный электрический режим плавки, отсутствие «фликкер-эффекта»;

- Низкие шумовые характеристики и малый объем отходящих газов;

- Высокий уровень электробезопасности;

- Компактность основного технологического оборудования и возможность размещения в небольших помещениях;

- Низкие капитальные затраты на строительную часть для подготовки места размещения комплексов;

- Индукционная печь позволяет управлять плавкой: контролировать и регулировать мощность, используемую на нагрев тигля.

Плавильная печь

Категории

КатегорииКорзинаАккаунтПоискПоследние просмотры

Плавильная печь

Сетка:

Сортировка: По умолчаниюНазвание (А — Я)Название (Я — А)Цена (низкая > высокая)Цена (высокая > низкая)Рейтинг (начиная с высокого)Рейтинг (начиная с низкого)Модель (А — Я)Модель (Я — А)

Показать: 15255075100

Сравнение товаров (0)

Вакуумная индукционная плавильная печь 15кВт CY-15VIMF

0р.

Вакуумная индукционная плавильная печь 15кВт CY-15VIMF Он подходит для быстрого плавления небольшого количества металлических образцов в лабораториях колледжей и университетов и является идеальным инструментом для разработки новых металлических материалов. Вакуумная индукционная плавильная печь подходит для быстрой плавки небольшого количества ме..

Вакуумная индукционная плавильная печь 25кВт CY-25VIM

0р.

Вакуумная индукционная плавильная печь 25кВт

Он подходит для быстрого плавления небольшого количества металлических образцов в лабораториях колледжей и университетов и является идеальным инструментом для разработки новых металлических материалов. Вакуумная индукционная плавильная печь подходит для быстрой плавки небольшого количества металлически..

Вакуумная индукционная плавильная печь подходит для быстрой плавки небольшого количества металлически..

Вакуумная индукционная плавильная печь CY-IM400-L

0р.

Вакуумная индукционная плавильная печь CY-IM400-L Этот продукт представляет собой вакуумную индукционную печь с индукционным нагревом, а температура плавления оборудования может достигать 2000 ℃. Индукционная печь оснащена камерой с водяным охлаждением из нержавеющей стали и кварцевым окном для наблюдения за условиями плавления образца. ..

Вакуумная индукционная плавильная печь до 2000 ℃

0р.

Вакуумная индукционная плавильная печь до 2000 ℃ Этот продукт представляет собой вакуумную индукционную печь с индукционным нагревом, а температура плавления оборудования может достигать 2000 ℃. Индукционная печь оснащена камерой с водяным охлаждением из нержавеющей стали и кварцевым окном для наблюдения за условиями плавления образца. П..

Вакуумная индукционная плавильная печь с регулируемой температурой 35 кВт

0р.

В этой вакуумной индукционной плавильной печи используется вертикальная кварцевая полость, и оба ее конца оснащены фланцами с водяным охлаждением, которые могут гарантировать, что вся полость не будет повреждена тепловым ударом во время работы. Фланец корпуса печи оснащен вакуумным интерфейсом и интерфейсом защитного газа, который может исполь..

Вакуумная индукционная плавильная установка мощностью 15 кВт до 2000 ℃ с полным комплектом принадлежностей CY-25VIM

0р.

Вакуумная индукционная плавильная установка мощностью 15 кВт до 2000 ℃ с полным комплектом принадлежностей CY-25VIM Y-25VIM — это небольшая вакуумная раздельная система индукционного нагрева / плавления с полным комплектом принадлежностей, включая источник питания для индукционного нагрева мощностью 15 кВт, кварцевую трубку с фланцем и клапаном, с..

Вакуумная плавильная печь для сплава индия 40 кг CY-IM600-40GB

0р.

Вакуумная плавильная печь для сплава индия 40 кг

Вакуумная печь для плавления индийского сплава CY-IM600-40GB в основном используется для высокотемпературной плавки и очистки индийского сплава и реализует функцию упаковки в бескислородной среде. Характеристики продукта вакуумной плавильной печи сплава индия:

1. Структура индуктора индукционной к..

Характеристики продукта вакуумной плавильной печи сплава индия:

1. Структура индуктора индукционной к..

Вакуумная прядильная печь с прецизионной температурой CYKY-BTF-500

0р.

Вакуумная прядильная печь с прецизионной температурой CYKY-BTF-500 Это лабораторная система вакуумного формования из расплава для изготовления аморфных металлических лент. В этом методе металлические слитки (<50 г) плавятся методом индукционного нагрева, а затем перемещаются за счет избыточного давления в тигле. CYKY-BTF-500 — это лаборат..

Вакуумно-дуговая плавильная печь CY-AM180-V7X

0р.

Вакуумно-дуговая плавильная печь CY-AM180-V7X Этот продукт представляет собой небольшую вакуумно-дуговую плавильную печь с вольфрамовыми электродами и медным тиглем с водяным охлаждением. Температура плавления оборудования может превышать 3000 ℃, и температура быстро снижается. В оборудовании используется камера с водяным охлаждением из ..

Индукционная плавильная печь CY-15VSC

0р.

Индукционная плавильная печь мощностью 15 кВт с верхним всасыванием для тонких прутков до 1200 ℃ CY-15VSC — это система индукционного нагрева / плавления мощностью 15 кВт с механизмом вакуумного всасывания сверху. Эта уникальная конструкция позволяет отливать изделие (стержень из сплава диаметром 3-5 мм) путем втягивания расплавленного металл..

Индукционная плавильная установка мощностью 7 кВт с регулятором температуры до 1700 ° C CY-15TC-N

0р.

Индукционная плавильная печь мощностью 7 кВт — идеальный инструмент для выращивания кристаллов, плавления и спекания новых металлических сплавов с температурой плавления <1700 ° C (в вакууме или в среде защитного газа). Это компактная система индукционного нагрева / плавления с регулируемой температурой и полным комплектом принадлежностей. ..

Компактная система вакуумной дуговой плавки с вакуумной литейной формой диаметром 6 мм. Удочка CY-208

0р.

CY- 208 — это компактная вакуумно-дуговая плавильная печь с механизмом литья под вакуумом. Такая уникальная особенность позволяет производить литые изделия (стержень диаметром 6 мм, весом до 30 г) путем вытягивания расплавленного металла в нижнюю форму для холодной разливки меди. Приложенная всасывающая сила приводит к быс..

Такая уникальная особенность позволяет производить литые изделия (стержень диаметром 6 мм, весом до 30 г) путем вытягивания расплавленного металла в нижнюю форму для холодной разливки меди. Приложенная всасывающая сила приводит к быс..

Лабораторная небольшая индукционная плавильная печь с регулируемой температурой мощностью 25 кВт CY-25TC

0р.

CY-25TC — это небольшая система индукционной плавки с программным управлением, которая оснащена кварцевой трубкой диаметром 100 мм, фланцем из нержавеющей стали, графитовым тиглем, вакуумным насосом, водоохладителем и подвижной рамой. Максимальная мощность 25кВт. Это идеальный инструмент для выращивания кристаллов, плавления и спекания но..

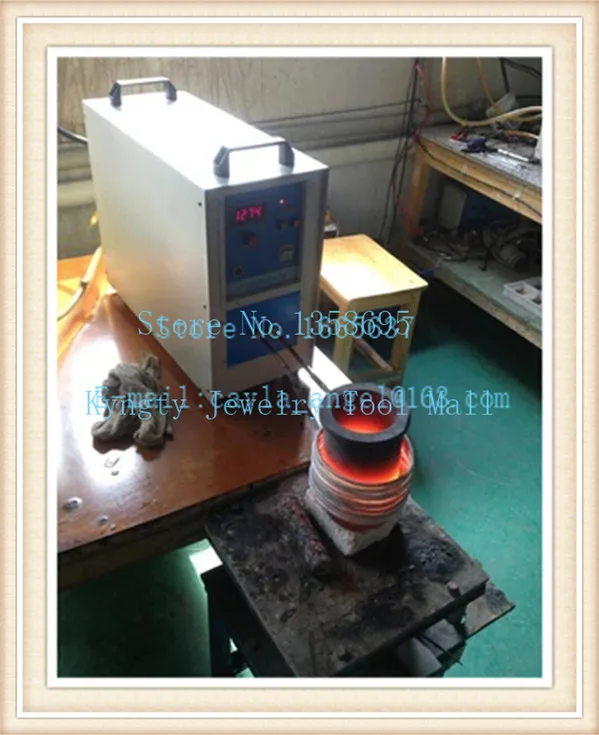

Плавильная печь | 60KW High Frequency

Детали

Описание

Индукционная плавильная печь представляет собой электрическую печь, в которой тепло применяется путем индукционного нагрева металла. Вместимость индукционных печей варьируется от менее одного килограмма до ста тонн и используется для плавки железа и стали, меди, алюминия и драгоценных металлов.

Преимуществом индукционной печи является чистый, энергоэффективный и хорошо контролируемый процесс плавки по сравнению с большинством других способов плавки металлов.

Большинство современных литейных заводов используют этот тип индукционных печей, а сейчас все больше чугунолитейных заводов заменяют вагранки индукционными печами для плавки чугуна, так как вагранки выделяют много пыли и других загрязняющих веществ.

| Высокочастотная индукционная плавильная печь 60 кВт | |

| Модель | КХ-5188А60 |

| Номинальная выходная мощность | 60кВт |

| Диапазон частот | 10–40 кГц |

| Однофазный вход | Трехфазный 380 В/50 Гц |

| Текущий диапазон | Трехфазный 5-90A |

| Объем (мм³) | 610*450*820 570*410*380 |

| Вес нетто | 100 кг |

| Вес брутто | 130 кг |

| Поток охлаждающей воды | Гидравлическое давление≧0,2 МПа; Расход: 5-20 л/мин |

| Температура охлаждающей воды | ≤40℃ |

| Подключение воды | 1 вход и 1 выход |

| Способ упаковки | Деревянный ящик |

Принцип работы

Как работает высокочастотная индукционная плавильная печь мощностью 60 кВт

Индукционная плавильная печь состоит из непроводящего тигля, содержащего металлическую шихту, окруженную катушкой из медной проволоки. По проводу течет мощный переменный ток. Катушка создает быстро меняющееся магнитное поле, проникающее в металл. Магнитное поле индуцирует вихревые токи, круговые электрические токи внутри металла за счет электромагнитной индукции. Вихревые токи индукционной печи, протекающие через электрическое сопротивление объемного металла, нагревают его за счет джоулева нагрева. В ферромагнитных материалах, таких как железо, материал также может нагреваться за счет магнитного гистерезиса индукционной плавильной печи, реверсирования молекулярных магнитных диполей в металле. После расплавления вихревые потоки вызывают интенсивное перемешивание расплава, обеспечивая хорошее перемешивание.

По проводу течет мощный переменный ток. Катушка создает быстро меняющееся магнитное поле, проникающее в металл. Магнитное поле индуцирует вихревые токи, круговые электрические токи внутри металла за счет электромагнитной индукции. Вихревые токи индукционной печи, протекающие через электрическое сопротивление объемного металла, нагревают его за счет джоулева нагрева. В ферромагнитных материалах, таких как железо, материал также может нагреваться за счет магнитного гистерезиса индукционной плавильной печи, реверсирования молекулярных магнитных диполей в металле. После расплавления вихревые потоки вызывают интенсивное перемешивание расплава, обеспечивая хорошее перемешивание.

Введение основных частей

Введение основных частей

1) Индукционная плавильная печь развертывается с модулем IGBT производства Германии SIEMENS INFINEON (частота колебаний 40-60 кГц, быстрое время отклика, высокая стабильность дуги и сварка практически без брызг).

2) Содержит электролитический конденсатор Japan Nichicon (фильтрующий конденсатор).

3) Используется сигнальная цепь, плата привода, плата управления и компоненты: Toshiba, Hitachi, Motorola, а также ведущие китайские производители.

4) В этой индукционной плавильной печи используются передовые международные твердотельные полупроводниковые силовые устройства.

5) Импортный интегральный блок транзисторов.

6) Трубка управления высокой скоростью.

7) Как и в случае с идеальной схемой управления, защиты и отображения сигналов тревоги, машина может получить полностью автоматическую частоту слежения и непрерывную регулируемую мощность. Это также безопасная и надежная защита, четкое отображение данных и т. д.

FAQ

Из чего состоит типичная система индукционного нагрева?

Типичная система индукционного нагрева состоит из источника питания для индукционного нагрева, катушки индукционного нагрева и источника водяного охлаждения, а также нескольких внутренних компонентов внутри источника питания. Источник питания индукционного нагрева посылает переменный ток через индукционную катушку, создавая таким образом магнитное поле. Следовательно, поместите заготовку в катушку и войдите в магнитное поле, которое индуцирует вихревые токи внутри заготовки. Кроме того, он генерирует точное и локализованное тепло без какого-либо физического контакта между индукционной катушкой и заготовкой.

Источник питания индукционного нагрева посылает переменный ток через индукционную катушку, создавая таким образом магнитное поле. Следовательно, поместите заготовку в катушку и войдите в магнитное поле, которое индуцирует вихревые токи внутри заготовки. Кроме того, он генерирует точное и локализованное тепло без какого-либо физического контакта между индукционной катушкой и заготовкой.

Увеличит ли индукционный нагрев мои счета за коммунальные услуги?

Маловероятно. Индукционный нагрев является очень эффективным и действенным средством нагрева. Большинство наших клиентов, которые впервые переходят на индукцию, отмечают, что их счета за коммунальные услуги снижаются.

Каковы типичные требования к электросети для индукции?

Конечно, это зависит от системы, но для типичной типичной системы требуется 380 В, 3 фазы переменного тока, 50 Гц и 30 А. Также рассчитывайте на сжатый воздух 80 фунтов на квадратный дюйм и воду на 40 фунтов на квадратный дюйм со скоростью 4 галлона в минуту для охлаждения.

Подходит ли это соединение для индукционной пайки?

Наша команда инженеров-металлургов и механиков с удовольствием ознакомится с вашими деталями и процессом и даст вам лучший совет – без обязательств!

Какие преимущества дает индукционный нагрев для моего технологического процесса?

Это может принести пользу вашему процессу несколькими способами. Индукционный нагрев часто повторяется после внесения первоначальных настроек в источник питания. После этой фазы он будет нагревать деталь за деталью с одинаковыми результатами до тех пор, пока детали вводятся в змеевик одинаково в каждом цикле. Это также может привести к лучшему использованию материала и выходу продукта. Индукционный нагрев может уменьшить или устранить потребность в квалифицированных операторах для таких операций, как пайка и пайка. Способность индукционного нагрева одинаково нагревать все детали позволяет автоматизировать процесс. Индукционный нагрев также может нагревать деталь очень локально. Это может быть чрезвычайно полезно, когда желательно или необходимо ограничить нагрев только определенной области детали.

Это может быть чрезвычайно полезно, когда желательно или необходимо ограничить нагрев только определенной области детали.

Можно ли паять алмазные коронки с помощью индукционного нагрева?

Конечно, на самом деле индукционный нагрев предпочтительнее для алмазных коронок, потому что он работает очень быстро. Чем дольше алмаз остается при температуре нагрева, тем быстрее он разрушается. Поэтому мы рекомендуем атмосферную пайку в вакууме для достижения наилучших результатов.

Когда лучше использовать косвенный нагрев индукционной печи вместо прямого индукционного нагрева?

Да, нам часто задают этот вопрос. Это зависит от геометрии вашей детали и от того, как вы хотите ее нагреть. Если у вас есть деталь с простой геометрией, и ваш процесс требует нагрева определенной области деталиg. Мы предполагаем, что прямой индукционный нагрев, как правило, предпочтительнее. Однако, если вам нужно нагреть деталь целиком, или если деталь имеет сложную форму. Тогда вы добьетесь лучших результатов с вакуумной печью с индукционным нагревом.

Тогда вы добьетесь лучших результатов с вакуумной печью с индукционным нагревом.

Область применения

Термическая обработка

(поверхностная закалка, закалка, отжиг, отпуск).

Закалка деталей автомобилей, мотоциклов, пресс-форм и сельскохозяйственной техники.

Детали машин для закалки, такие как: все виды зубчатых колес и цепных колес.

Промышленная закалка станков, таких как направляющая станины станка.

Термическая обработка плоскогубцев, гаечных ключей, отверток, сверл, топоров и шипов.

Отжиг различных металлических изделий, таких как головка мяча для гольфа, латунный замок, медная арматура, рукоятка кухонного ножа, лезвие, сковорода и ведро.

Широко используется в следующих приложениях.

1. Цветные металлы, такие как медь, алюминий и цинк, их сплавы, выплавка и термоконсервация чугуна, термоконсервация расплавленного железа и расплавленной стали.

2. Плавка и изоляция стали, чугуна и цветных металлов, таких как медь, алюминий, магний и цинк, и их сплавов.

Плавка и изоляция стали, чугуна и цветных металлов, таких как медь, алюминий, магний и цинк, и их сплавов.

3. Высокочастотная индукционная плавильная печь в основном используется для плавки драгоценных металлов, таких как золото, серебро, платина и т. д.

4. Эта индукционная печь также широко используется для плавления полупроводниковых материалов путем нагревания графитового тигля.

Сварка

Сварочная алмазная/карбидная пила, алмазные режущие инструменты, шлифовальные инструменты и буровая сварка.

Твердосплавные режущие инструменты для механической обработки сварки. Например, токарная и фрезерная сварка.

Сварка горных инструментов, таких как зубчатые буровые долота, угольные буровые долота типа «ласточкин хвост», клепальные буровые штанги, все виды комбайнов.

Сварка инструментов для обработки дерева, таких как строгальный станок, фрезер и дрель.

Ковка

Горячая штамповка для всех видов стандартных деталей, крепежных деталей, деталей машин, скобяных инструментов и спиральных сверл с прямым хвостовиком. Отжиг металлов, таких как: растяжимая сталь; проволока, нагревательная проволока для ногтей и отожженная нержавеющая сталь.

Отжиг металлов, таких как: растяжимая сталь; проволока, нагревательная проволока для ногтей и отожженная нержавеющая сталь.

Детали упаковки

Детали упаковки

Экспортная стандартная упаковка, внутренняя картонная внешняя деревянная коробка и двойная защита

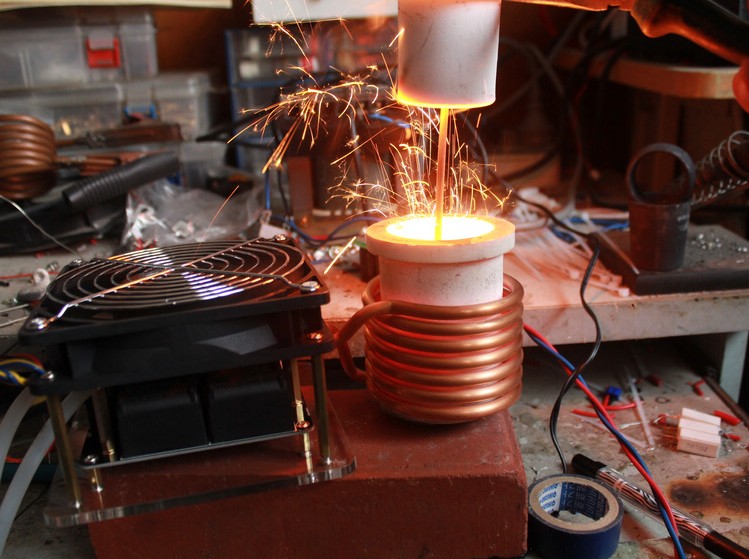

Высокочастотный индукционный нагреватель VEVOR 15 кВт 30-100 кГц 200-600 A

Высокочастотный индукционный нагреватель

Высокочастотный индукционный нагреватель мощностью 15 кВт использует передовые технологии, прост и удобен в эксплуатации, обладает высокой эффективностью и низким энергопотреблением потребление, высокая выходная мощность. Он выбирает источник питания на основе мощности и частоты. Чем выше частота, тем меньше глубина нагрева, а чем ниже частота, тем лучше теплопроницаемость. Широко используется при пайке, сварке серебром, горячей ковке, плавке, закалке и т. д.

Advanced Technology

Нагревание быстро

Автоматический контроль

защита от

Специальное оборудование и инструменты. Наряду с тысячами мотивированных сотрудников, VEVOR стремится предоставить нашим клиентам надежное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Наряду с тысячами мотивированных сотрудников, VEVOR стремится предоставить нашим клиентам надежное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Почему выбирают ВЕВОР?

- Высокое качество Tough

- Невероятно низкие цены

- Быстрая и безопасная доставка

- 30-дневный бесплатный возврат

- Внимательное обслуживание 24 часа в сутки 7 дней в неделю в оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников, VEVOR стремится предоставить нашим клиентам надежное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Почему выбирают ВЕВОР?

- Premium Tough Quality

- Невероятно низкие цены

- Быстрая и безопасная доставка

- 30-дневный бесплатный возврат

- Внимательное обслуживание 24 часа в сутки 7 дней в неделю

IGBT-модули, импортированные из Германии, индукционные модули

6 стабильная работа, высокая эффективность, низкое энергопотребление и стабильная производительность.

Цифровая панель управления

Панель управления проста и удобна в использовании, ключевые функции очевидны с первого взгляда, а работа безопаснее.

Функция защиты

Функция идеальна, с ручной/автоматической произвольной настройкой. Если какой-либо из параметров перегрузки по току, перенапряжения, перегрева, нехватки воды и обрыва фазы не соответствует требованиям, машина автоматически защитит. Безопасный и надежный.

Высококачественная индукционная катушка

Высокочастотный индукционный нагреватель с высококачественной индукционной катушкой, простой в эксплуатации, быстрый нагрев.

Переносная рукоятка

Конструкция переносной рукоятки удобна для транспортировки, установки и использования. Компактный корпус экономит много места для вас.

Широкое применение

Индукционный нагреватель широко используется в металлообрабатывающей, скобяной, бытовой технике, автомобилестроении и других отраслях промышленности, где требуется оборудование для получения тепла, например, термоформование, сварка, закалка, плавка, отжиг, согласование тепла и другие процессы.

.

.Характеристики

Выходная мощность: 15 кВт

Выходной ток: 200–600 А

Частота колебаний: 30–100 кГц 6

0258

Время нагрева: 1-99 с (авто)

Входное напряжение: однофазное 230 В, 50 Гц

Расход охлаждающей воды: 0,2 МПа, 2 л/мин

0 Темп. воды . точка защиты: 40 ℃ (104 ℉)

Макс. температура нагрева: 2200 ℃ (3992 ℉)

Продолжительность нагрузки: 100 %

Охлаждение: Водяное охлаждение

Размеры: 55 x 292 x 49 см (129 x 49 см)0258

Вес: 18 кг (40 фунтов)

Содержимое упаковки

Прочное оборудование и инструменты, платите меньше

VEVOR — ведущий бренд, специализирующийся на оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников, VEVOR стремится предоставить нашим клиентам надежное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Почему выбирают ВЕВОР?

- Высокое качество Tough

- Невероятно низкие цены

- Быстрая и безопасная доставка

- 30-дневный бесплатный возврат

- Внимательное обслуживание 24/7

Tough Equipment & Tools, Pay Less специализируется на ведущих брендах

6 VOR оборудование и инструменты. Наряду с тысячами мотивированных сотрудников, VEVOR стремится предоставить нашим клиентам надежное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Почему выбирают ВЕВОР?

- Премиальное жесткое качество

- Невероятно низкие цены

- Фаст и безопасная доставка

- . передовые технологии, простота и удобство в эксплуатации, высокая эффективность, низкое энергопотребление, высокая выходная мощность. Он выбирает источник питания на основе мощности и частоты. Чем выше частота, тем меньше глубина нагрева, а чем ниже частота, тем лучше теплопроницаемость.

Широко используется при пайке, сварке серебром, горячей ковке, плавке, закалке и т. д.

Широко используется при пайке, сварке серебром, горячей ковке, плавке, закалке и т. д.- Передовые технологии

- Быстрый нагрев

- Автоматическое управление

- Защитная защита

Модуль IGBT

В индукционной печи используются модули IGBT, импортированные из Германии, которые отличаются стабильной работой, высокой эффективностью, низким энергопотреблением и стабильной производительностью.

Цифровая панель управления

Панель управления проста и удобна в использовании, ключевые функции очевидны с первого взгляда, а работа безопаснее.

Функция защиты

Функция идеальна, с произвольной ручной/автоматической регулировкой. Если какой-либо из параметров перегрузки по току, перенапряжения, перегрева, нехватки воды и обрыва фазы не соответствует требованиям, машина автоматически защитит. Безопасный и надежный.

Высококачественная индукционная катушка

Высокочастотный индукционный нагреватель с высококачественной индукционной катушкой, простой в эксплуатации, быстрый нагрев.

Переносная рукоятка

Конструкция переносной рукоятки удобна для транспортировки, установки и использования. Компактный корпус экономит много места для вас.

Широкое применение

Индукционный нагреватель широко используется в металлообрабатывающей, скобяной, бытовой технике, автомобилестроении и других отраслях промышленности, где требуется оборудование для получения тепла, например, термоформование, сварка, закалка, плавка, отжиг, согласование тепла и другие процессы. .

Содержимое упаковки

- 1 высокочастотный индукционный нагреватель мощностью 15 кВт

- 1 нагревательная спираль

- 1 ножной переключатель

- 1 руководство на английском языке

Характеристики

- Выходная мощность: 15 кВт

- Выходной ток: 200–600 А

- Частота колебаний: 30–100 кГц

- Время нагрева: 1–99 с (авто)

- 2 Входное напряжение: 1-99 с (авто)

- 3 В0 50 Гц

- Расход охлаждающей воды: 0,2 МПа, 2 л/мин

- Темп.

воды. точка защиты: 40 ℃ (104 ℉)

воды. точка защиты: 40 ℃ (104 ℉) - Макс. температура нагрева: 2200 ℃ (3992 ℉)

- Продолжительность нагрузки: 100%

- Охлаждение: Водяное охлаждение

- Размеры: 55 x 22 x 47 см (22 x 9x 19 дюймов)

- Вес: 18 кг (40 фунтов)

Базовые детали высокочастотного индукционного нагрева United Induction Heating Machine Limited of China

Индукционный нагрев Введение

6 900 процесс нагрева. Он использует электричество высокой частоты для нагрева материалов, которые являются электропроводящими. Поскольку он бесконтактный, процесс нагрева не загрязняет нагреваемый материал. Это также очень эффективно, так как тепло фактически генерируется внутри заготовки. Это можно противопоставить другим методам нагрева, при которых тепло генерируется пламенем или нагревательным элементом, который затем воздействует на заготовку. По этим причинам индукционный нагрев подходит для некоторых уникальных применений в промышленности.

Как работает индукционный нагрев ?

Источник высокочастотного электричества используется для подачи большого переменного тока через катушку. Эта катушка известна как рабочая катушка. Смотрите картинку напротив.

Прохождение тока через эту катушку создает очень интенсивное и быстро меняющееся магнитное поле в пространстве внутри рабочей катушки. Нагреваемая деталь помещается в это интенсивное переменное магнитное поле.

В зависимости от материала заготовки происходит ряд вещей…

Переменное магнитное поле индуцирует ток в токопроводящей заготовке. Расположение рабочей катушки и заготовки можно представить как электрический трансформатор. Рабочая катушка похожа на первичную, куда подается электрическая энергия, а заготовка похожа на вторичную обмотку с одним витком, которая короткозамкнута.

Это вызывает огромные токи, протекающие через заготовку. Они известны как вихревые токи.

Это вызывает огромные токи, протекающие через заготовку. Они известны как вихревые токи.В дополнение к этому, высокая частота, используемая в устройствах индукционного нагрева, вызывает явление, называемое скин-эффектом. Этот скин-эффект заставляет переменный ток течь тонким слоем к поверхности заготовки. Скин-эффект увеличивает эффективное сопротивление металла прохождению большого тока. Поэтому это значительно увеличивает эффект нагрева, вызванный током, индуцируемым в заготовке.

(Хотя в этом приложении желателен нагрев из-за вихревых токов, интересно отметить, что производители трансформаторов делают все возможное, чтобы избежать этого явления в своих трансформаторах. Многослойные сердечники трансформаторов, сердечники из порошкового железа и ферриты — все это используется для предотвращения протекания вихревых токов внутри сердечников трансформатора.Прохождение вихревых токов внутри трансформатора крайне нежелательно, так как вызывает нагрев магнитопровода и представляет собой потерю мощности.

)

)А для черных металлов?

Для черных металлов, таких как железо и некоторые виды стали, существует дополнительный механизм нагрева, который имеет место одновременно с упомянутыми выше вихревыми токами. Интенсивное переменное магнитное поле внутри рабочей катушки многократно намагничивает и размагничивает кристаллы железа. Это быстрое переключение магнитных доменов вызывает значительное трение и нагрев внутри материала. Нагрев из-за этого механизма известен как гистерезисные потери и максимален для материалов, которые имеют большую площадь внутри своей кривой BH. Это может быть большим фактором, способствующим теплу, выделяемому во время индукционного нагрева, но это происходит только внутри черных металлов. По этой причине черные материалы легче поддаются индукционному нагреву, чем цветные.

Интересно отметить, что сталь теряет свои магнитные свойства при нагревании выше примерно 700°C. Эта температура известна как температура Кюри. Это означает, что выше 700°С не может быть нагрева материала из-за гистерезисных потерь.

Любой дальнейший нагрев материала должен происходить только за счет индуцированных вихревых токов. Это делает нагрев стали выше 700°C более сложной задачей для систем индукционного нагрева. Тот факт, что медь и алюминий являются немагнитными и очень хорошими электрическими проводниками, также может затруднить эффективное нагревание этих материалов. (Мы увидим, что лучший способ действий для этих материалов — увеличить частоту, чтобы преувеличить потери из-за скин-эффекта.)

Любой дальнейший нагрев материала должен происходить только за счет индуцированных вихревых токов. Это делает нагрев стали выше 700°C более сложной задачей для систем индукционного нагрева. Тот факт, что медь и алюминий являются немагнитными и очень хорошими электрическими проводниками, также может затруднить эффективное нагревание этих материалов. (Мы увидим, что лучший способ действий для этих материалов — увеличить частоту, чтобы преувеличить потери из-за скин-эффекта.)Для чего используется индукционный нагрев ?

Индукционный нагрев можно использовать для любого применения, где требуется нагреть электропроводящий материал чистым, эффективным и контролируемым образом.

Одним из наиболее распространенных применений является запечатывание защитной пломбы, которая приклеивается к верхней части бутылок с лекарствами и напитками. Уплотнение из фольги, покрытое «клеем-расплавом», вставляется в пластиковую крышку и привинчивается к верхней части каждой бутылки во время изготовления.

Затем эти уплотнения из фольги быстро нагреваются, когда бутылки проходят под индукционным нагревателем на производственной линии. Вырабатываемое тепло расплавляет клей и запечатывает фольгу на верхней части бутылки. Когда крышка снята, фольга остается, обеспечивая воздухонепроницаемое уплотнение и предотвращая любую фальсификацию или загрязнение содержимого бутылки до тех пор, пока покупатель не проткнет фольгу.

Затем эти уплотнения из фольги быстро нагреваются, когда бутылки проходят под индукционным нагревателем на производственной линии. Вырабатываемое тепло расплавляет клей и запечатывает фольгу на верхней части бутылки. Когда крышка снята, фольга остается, обеспечивая воздухонепроницаемое уплотнение и предотвращая любую фальсификацию или загрязнение содержимого бутылки до тех пор, пока покупатель не проткнет фольгу.Другим распространенным применением является «обжиг геттера» для удаления загрязнений из вакуумированных трубок, таких как телевизионные кинескопы, электронные трубки и различные газоразрядные лампы. Кольцо из проводящего материала, называемое «геттер», помещается внутрь вакуумированного стеклянного сосуда. Поскольку индукционный нагрев является бесконтактным процессом, его можно использовать для нагрева газопоглотителя, уже запаянного внутри сосуда. Индукционная рабочая катушка расположена рядом с геттером снаружи вакуумной трубки, и источник переменного тока включен.

В течение нескольких секунд после запуска индукционного нагревателя геттер нагревается добела, а химические вещества в его покрытии реагируют с любыми газами в вакууме. В результате газопоглотитель поглощает последние оставшиеся следы газа внутри вакуумной трубки и повышает чистоту вакуума.

В течение нескольких секунд после запуска индукционного нагревателя геттер нагревается добела, а химические вещества в его покрытии реагируют с любыми газами в вакууме. В результате газопоглотитель поглощает последние оставшиеся следы газа внутри вакуумной трубки и повышает чистоту вакуума.Еще одним распространенным применением индукционного нагрева является процесс, называемый зонной очисткой, используемый в производстве полупроводников. Это процесс, в котором кремний очищается с помощью движущейся зоны расплавленного материала. Интернет-поиск обязательно выдаст более подробную информацию об этом процессе, о котором я мало что знаю.

Другие области применения включают плавление, сварку и пайку металлов. Индукционные плиты и рисоварки. Закалка металла боеприпасов, зубьев шестерен, пильных полотен, приводных валов и т. д. также является обычным применением, поскольку индукционный процесс очень быстро нагревает поверхность металла. Поэтому его можно использовать для упрочнения поверхности и упрочнения локализованных участков металлических деталей путем «опережения» теплопроводности вглубь детали или в окружающие области.

Бесконтактный характер индукционного нагрева также означает, что его можно использовать для нагрева материалов в аналитических целях без риска загрязнения образца. Точно так же металлические медицинские инструменты можно стерилизовать, нагревая их до высоких температур, пока они все еще находятся в запечатанной стерильной среде, чтобы убить микробы.

Бесконтактный характер индукционного нагрева также означает, что его можно использовать для нагрева материалов в аналитических целях без риска загрязнения образца. Точно так же металлические медицинские инструменты можно стерилизовать, нагревая их до высоких температур, пока они все еще находятся в запечатанной стерильной среде, чтобы убить микробы.Что требуется для индукционного нагрева?

Теоретически для индукционного нагрева необходимы только 3 вещи:

- Источник высокочастотной электроэнергии,

- Рабочая катушка для создания переменного магнитного поля,

- Электропроводящая деталь для нагрева,

Сказав это, практические системы индукционного нагрева обычно немного сложнее. Например, часто требуется сеть согласования импеданса между источником высокой частоты и рабочей катушкой, чтобы обеспечить хорошую передачу мощности. Системы водяного охлаждения также распространены в индукционных нагревателях большой мощности для отвода отходящего тепла от рабочей катушки, ее согласующей сети и силовой электроники.

Наконец, обычно используется некоторая управляющая электроника для контроля интенсивности действия нагрева и определения времени цикла нагрева для обеспечения стабильных результатов. Управляющая электроника также защищает систему от повреждения в результате ряда неблагоприятных условий эксплуатации. Однако основной принцип работы любого индукционного нагревателя остается таким же, как описано ранее.

Наконец, обычно используется некоторая управляющая электроника для контроля интенсивности действия нагрева и определения времени цикла нагрева для обеспечения стабильных результатов. Управляющая электроника также защищает систему от повреждения в результате ряда неблагоприятных условий эксплуатации. Однако основной принцип работы любого индукционного нагревателя остается таким же, как описано ранее.Практическая реализация

На практике рабочая катушка обычно включается в контур резонансного резервуара. Это имеет ряд преимуществ. Во-первых, он делает форму волны тока или напряжения синусоидальной. Это сводит к минимуму потери в инверторе, позволяя использовать либо коммутацию при нулевом напряжении, либо коммутацию при нулевом токе, в зависимости от конкретной выбранной схемы. Синусоидальная форма волны на рабочей катушке также представляет собой более чистый сигнал и вызывает меньшие радиочастотные помехи для близлежащего оборудования. Этот более поздний момент становится очень важным в мощных системах.

Мы увидим, что имеется ряд резонансных схем, которые конструктор индукционного нагревателя может выбрать для рабочей катушки:

Мы увидим, что имеется ряд резонансных схем, которые конструктор индукционного нагревателя может выбрать для рабочей катушки:Цепь последовательного резонансного резервуара

Рабочая катушка приводится в резонанс на заданной рабочей частоте с помощью конденсатора, включенного последовательно с ней. Это приводит к тому, что ток через рабочую катушку становится синусоидальным. Последовательный резонанс также увеличивает напряжение на рабочей катушке, намного превышающее выходное напряжение инвертора. Инвертор воспринимает синусоидальный ток нагрузки, но он должен выдерживать полный ток, протекающий в рабочей катушке. По этой причине рабочая катушка часто состоит из множества витков провода с током всего в несколько ампер или десятков ампер. Значительная мощность нагрева достигается за счет повышения резонансного напряжения на рабочей катушке в последовательно-резонансной схеме при поддержании тока через катушку (и инвертор) на разумном уровне.

Такое расположение обычно используется в таких устройствах, как рисоварки, где уровень мощности низкий, а инвертор расположен рядом с нагреваемым объектом.

Основные недостатки последовательного резонансного устройства заключаются в том, что инвертор должен проводить тот же ток, что и рабочая катушка. В дополнение к этому повышение напряжения из-за последовательного резонанса может стать очень заметным, если в рабочей катушке нет детали значительного размера для демпфирования цепи. Это не проблема в таких приложениях, как рисоварки, где заготовкой всегда является одна и та же посуда для приготовления пищи, и ее свойства хорошо известны во время проектирования системы.

Основные недостатки последовательного резонансного устройства заключаются в том, что инвертор должен проводить тот же ток, что и рабочая катушка. В дополнение к этому повышение напряжения из-за последовательного резонанса может стать очень заметным, если в рабочей катушке нет детали значительного размера для демпфирования цепи. Это не проблема в таких приложениях, как рисоварки, где заготовкой всегда является одна и та же посуда для приготовления пищи, и ее свойства хорошо известны во время проектирования системы.Резервуарные конденсаторы обычно рассчитаны на высокое напряжение из-за повышения резонансного напряжения в последовательно настроенном резонансном контуре. Он также должен проводить полный ток рабочей катушки, хотя обычно это не проблема в маломощных приложениях.

Параллельная резонансная цепь

Рабочая катушка приводится в резонанс на заданной рабочей частоте с помощью конденсатора, размещенного параллельно с ней. Это приводит к тому, что ток через рабочую катушку становится синусоидальным.

Параллельный резонанс также увеличивает ток через рабочую катушку, намного превышающий выходной ток инвертора. Инвертор видит синусоидальный ток нагрузки. Однако в этом случае он должен нести только ту часть тока нагрузки, которая фактически выполняет реальную работу. Инвертор не должен проводить полный циркулирующий ток в рабочей катушке. Это очень важно, поскольку коэффициенты мощности в системах индукционного нагрева обычно невелики. Это свойство параллельного резонансного контура позволяет в десятки раз уменьшить ток, который должен поддерживаться инвертором и проводами, соединяющими его с рабочей катушкой. Потери проводимости обычно пропорциональны квадрату тока, поэтому десятикратное снижение тока нагрузки представляет собой значительную экономию потерь проводимости в инверторе и связанной с ним проводке. Это означает, что рабочая катушка может быть размещена в удаленном от инвертора месте без значительных потерь в питающих проводах.

Параллельный резонанс также увеличивает ток через рабочую катушку, намного превышающий выходной ток инвертора. Инвертор видит синусоидальный ток нагрузки. Однако в этом случае он должен нести только ту часть тока нагрузки, которая фактически выполняет реальную работу. Инвертор не должен проводить полный циркулирующий ток в рабочей катушке. Это очень важно, поскольку коэффициенты мощности в системах индукционного нагрева обычно невелики. Это свойство параллельного резонансного контура позволяет в десятки раз уменьшить ток, который должен поддерживаться инвертором и проводами, соединяющими его с рабочей катушкой. Потери проводимости обычно пропорциональны квадрату тока, поэтому десятикратное снижение тока нагрузки представляет собой значительную экономию потерь проводимости в инверторе и связанной с ним проводке. Это означает, что рабочая катушка может быть размещена в удаленном от инвертора месте без значительных потерь в питающих проводах.Рабочие катушки, использующие эту технику, часто состоят всего из нескольких витков толстого медного проводника, но с протекающими большими токами в сотни или тысячи ампер.

(Это необходимо, чтобы получить необходимые ампер-обороты для индукционного нагрева.) Водяное охлаждение является общим для всех систем, кроме самых маленьких. Это необходимо для отвода избыточного тепла, выделяемого при прохождении большого высокочастотного тока через рабочую катушку и связанный с ней накопительный конденсатор.

(Это необходимо, чтобы получить необходимые ампер-обороты для индукционного нагрева.) Водяное охлаждение является общим для всех систем, кроме самых маленьких. Это необходимо для отвода избыточного тепла, выделяемого при прохождении большого высокочастотного тока через рабочую катушку и связанный с ней накопительный конденсатор.В схеме параллельного резонансного резервуара рабочая катушка может рассматриваться как индуктивная нагрузка с подключенным к ней конденсатором для коррекции коэффициента мощности. Конденсатор PFC обеспечивает поток реактивного тока, равный и противоположный большому индуктивному току, потребляемому рабочей катушкой. Главное, что нужно помнить, это то, что этот огромный ток локализован в рабочей катушке и ее конденсаторе и просто представляет собой реактивную мощность, колеблющуюся туда-сюда между ними. Поэтому единственный реальный ток, протекающий от инвертора, — это относительно небольшая величина, необходимая для преодоления потерь в конденсаторе «PFC» и рабочей катушке.

В этой цепи резервуара всегда есть некоторые потери из-за диэлектрических потерь в конденсаторе и скин-эффекта, вызывающих резистивные потери в конденсаторе и рабочей катушке. Поэтому от инвертора всегда отводится небольшой ток даже при отсутствии обрабатываемой детали. Когда деталь с потерями вставляется в рабочую катушку, это демпфирует параллельный резонансный контур, вводя дополнительные потери в систему. Поэтому ток, потребляемый параллельным контуром резонансного резервуара, увеличивается, когда в катушку вводится заготовка.

В этой цепи резервуара всегда есть некоторые потери из-за диэлектрических потерь в конденсаторе и скин-эффекта, вызывающих резистивные потери в конденсаторе и рабочей катушке. Поэтому от инвертора всегда отводится небольшой ток даже при отсутствии обрабатываемой детали. Когда деталь с потерями вставляется в рабочую катушку, это демпфирует параллельный резонансный контур, вводя дополнительные потери в систему. Поэтому ток, потребляемый параллельным контуром резонансного резервуара, увеличивается, когда в катушку вводится заготовка.Согласование импеданса

Или просто «Согласование». Это относится к электронике, которая находится между источником высокочастотной мощности и рабочей катушкой, которую мы используем для нагрева. Чтобы нагреть твердый кусок металла с помощью индукционного нагрева, нам нужно вызвать ОГРОМНЫЙ ток, протекающий по поверхности металла. Однако это можно сравнить с инвертором, который генерирует мощность высокой частоты. Инвертор обычно работает лучше (и его конструкция несколько проще), если он работает при достаточно высоком напряжении, но при малом токе.

(Обычно проблемы возникают в силовой электронике, когда мы пытаемся включать и выключать большие токи за очень короткое время.) Увеличение напряжения и уменьшение тока позволяет использовать полевые МОП-транзисторы (или быстрые IGBT) с обычным режимом переключения. Сравнительно низкие токи делают инвертор менее чувствительным к проблемам компоновки и паразитной индуктивности. Работа согласующей сети и самой рабочей катушки заключается в преобразовании высокого напряжения/малотока от инвертора в низковольтный/сильный ток, необходимый для эффективного нагрева заготовки.

(Обычно проблемы возникают в силовой электронике, когда мы пытаемся включать и выключать большие токи за очень короткое время.) Увеличение напряжения и уменьшение тока позволяет использовать полевые МОП-транзисторы (или быстрые IGBT) с обычным режимом переключения. Сравнительно низкие токи делают инвертор менее чувствительным к проблемам компоновки и паразитной индуктивности. Работа согласующей сети и самой рабочей катушки заключается в преобразовании высокого напряжения/малотока от инвертора в низковольтный/сильный ток, необходимый для эффективного нагрева заготовки.Мы можем думать о контуре резервуара, включающем рабочую катушку (Lw) и его конденсатор (Cw), как о параллельном резонансном контуре.

Имеет сопротивление (R) из-за того, что заготовка с потерями соединена с рабочей катушкой из-за магнитной связи между двумя проводниками.

См. схему напротив.

На практике сопротивление рабочей катушки, сопротивление накопительного конденсатора и отраженное сопротивление детали вносят потери в колебательную цепь и гасят резонанс.

Поэтому полезно объединить все эти потери в одно «сопротивление потерям». В случае параллельного резонансного контура это сопротивление потерь проявляется непосредственно в колебательном контуре в нашей модели. Это сопротивление представляет собой единственный компонент, который может потреблять реальную мощность, и поэтому мы можем думать об этом сопротивлении потерь как о нагрузке, на которую мы пытаемся эффективно направить мощность.

Поэтому полезно объединить все эти потери в одно «сопротивление потерям». В случае параллельного резонансного контура это сопротивление потерь проявляется непосредственно в колебательном контуре в нашей модели. Это сопротивление представляет собой единственный компонент, который может потреблять реальную мощность, и поэтому мы можем думать об этом сопротивлении потерь как о нагрузке, на которую мы пытаемся эффективно направить мощность.При работе в резонансе ток, потребляемый накопительным конденсатором и рабочей катушкой, равен по величине и противоположен по фазе и, следовательно, компенсирует друг друга, если речь идет об источнике питания. Это означает, что единственной нагрузкой, воспринимаемой источником питания на резонансной частоте, является сопротивление потерь в цепи резервуара. (Обратите внимание, что при возбуждении по обе стороны от резонансной частоты в токе появляется дополнительная «несинфазная» составляющая, вызванная неполной компенсацией тока рабочей катушки и тока накопительного конденсатора.

Этот реактивный ток увеличивает общая величина тока, потребляемого от источника, но не способствует какому-либо полезному нагреву заготовки.)

Этот реактивный ток увеличивает общая величина тока, потребляемого от источника, но не способствует какому-либо полезному нагреву заготовки.) Задача согласующей цепи состоит в том, чтобы просто преобразовать это относительно большое сопротивление потерь в цепи резервуара до более низкого значения, которое лучше подходит для инвертора, пытающегося управлять им. Существует множество различных способов добиться этого преобразования импеданса, включая отвод от рабочей катушки, использование ферритового трансформатора, емкостного делителя вместо накопительного конденсатора или согласующей схемы, такой как L-образная схема.

В случае сети с L-образным соответствием можно преобразовать относительно высокое сопротивление нагрузки цепи резервуара до значения около 10 Ом, что лучше подходит для инвертора. Эта цифра типична для того, чтобы инвертор работал от нескольких сотен вольт, сохраняя при этом токи на среднем уровне, чтобы можно было использовать стандартные импульсные полевые МОП-транзисторы для выполнения операции переключения.

Сеть L-match состоит из компонентов Lm и Cm, показанных напротив.

Сеть L-match имеет несколько весьма полезных свойств в этом приложении. Катушка индуктивности на входе в L-образную схему представляет собой постепенно увеличивающееся индуктивное сопротивление на всех частотах выше резонансной частоты колебательного контура. Это очень важно, когда рабочая катушка должна питаться от инвертора источника напряжения, который генерирует выходное напряжение прямоугольной формы. Вот объяснение того, почему это так…

Прямоугольное напряжение, генерируемое большинством полумостовых и полномостовых схем, богато высокочастотными гармониками, а также необходимой основной частотой. Прямое подключение такого источника напряжения к параллельному резонансному контуру приведет к протеканию чрезмерных токов на всех гармониках частоты привода! Это связано с тем, что емкостной конденсатор в параллельном резонансном контуре будет иметь все более низкое емкостное сопротивление к возрастающим частотам.

Это потенциально очень опасно для инвертора источника напряжения. Это приводит к большим всплескам тока на переходах переключения, поскольку инвертор пытается быстро зарядить и разрядить накопительный конденсатор на нарастающих и спадающих фронтах прямоугольной волны. Включение сети L-match между инвертором и контуром бака снимает эту проблему. Теперь на выходе инвертора сначала наблюдается индуктивное сопротивление Lm в согласующей цепи, а все гармоники формы сигнала возбуждения видят постепенно возрастающий индуктивный импеданс. Это означает, что максимальный ток течет только на заданной частоте, а ток гармоник небольшой, что превращает ток нагрузки инвертора в плавную форму волны.

Это потенциально очень опасно для инвертора источника напряжения. Это приводит к большим всплескам тока на переходах переключения, поскольку инвертор пытается быстро зарядить и разрядить накопительный конденсатор на нарастающих и спадающих фронтах прямоугольной волны. Включение сети L-match между инвертором и контуром бака снимает эту проблему. Теперь на выходе инвертора сначала наблюдается индуктивное сопротивление Lm в согласующей цепи, а все гармоники формы сигнала возбуждения видят постепенно возрастающий индуктивный импеданс. Это означает, что максимальный ток течет только на заданной частоте, а ток гармоник небольшой, что превращает ток нагрузки инвертора в плавную форму волны.Наконец, при правильной настройке сеть L-match способна обеспечить небольшую индуктивную нагрузку на инвертор. Этот слегка отстающий ток нагрузки инвертора может облегчить переключение при нулевом напряжении (ZVS) полевых МОП-транзисторов в инверторном мосту. Это значительно снижает потери при включении из-за выходной емкости полевых МОП-транзисторов, работающих при высоких напряжениях.

Общий результат — меньший нагрев полупроводников и увеличение срока службы.

Общий результат — меньший нагрев полупроводников и увеличение срока службы.Таким образом, включение L-образной схемы между инвертором и параллельной резонансной схемой позволяет достичь двух целей.

- Согласование импеданса, чтобы от инвертора к заготовке могла подаваться необходимая мощность.

- Представление возрастающего индуктивного сопротивления высокочастотным гармоникам для обеспечения безопасности инвертора.

Глядя на предыдущую схему выше, мы видим, что конденсатор в согласующей цепи (Cm) и накопительный конденсатор (Cw) включены параллельно. На практике обе эти функции обычно выполняются одним силовым конденсатором специальной конструкции. Большую часть его емкости можно представить как находящуюся в параллельном резонансе с рабочей катушкой, а небольшая ее часть обеспечивает согласование импеданса с согласующей катушкой индуктивности (Lm). Объединение этих двух емкостей в одну приводит нас к модели LCLR для расположение рабочей катушки, которое обычно используется в промышленности для индукционного нагрева.

Рабочая катушка LCLR

Эта схема инвертора включает рабочую катушку и L-согласующую цепь в параллельную резонансную цепь. Согласующая цепь используется для того, чтобы цепь бака выглядела как более подходящая нагрузка для инвертора, и ее вывод обсуждается в разделе выше.