|

Мировое производство стали в октябре несколько сократилось

AK&M 01 декабря 2022 15:33

В октябре 2022 года мировое производство стали несколько сократилось. По данным World Steel Association (WSA), за этот период было выплавлено 147.3 млн т стали, как и в октябре 2021 года. Об этом говорится в выпуске

Это на 2.9% меньше, чем в сентябре 2022 года. Однако среднесуточное производство в октябре сократилось на 6% по сравнению с сентябрём до 4.752 млн т, что стало самым низким показателем за последние 12 месяцев. Абсолютный объём выплавки стал наименьшим с февраля 2022 года. Всего за январь-октябрь 2022 года в мире было выплавлено 1552.7 млн т стали — на 4.9% меньше, чем за аналогичный период 2021 года.

Абсолютный объём выплавки стал наименьшим с февраля 2022 года. Всего за январь-октябрь 2022 года в мире было выплавлено 1552.7 млн т стали — на 4.9% меньше, чем за аналогичный период 2021 года.

Россия в январе-октябре 2022 года снизила выплавку стали на 6.6% до 60.4 млн т по сравнению с годом ранее, сохранив пятое место среди стран – производителей металла (по данным WSA). В США за этот период производство стали сократилось на 4.8% до 68.1 млн т. Китай снизил выплавку на 2.2% до 860.6 млн т, Япония — на 6.5% до 75.2 млн т, Южная Корея — на 5% до 55.7 млн т. В то же время Индия нарастила производство стали на 6.1%, а Иран — на 9%. За октябрь в России было выплавлено 5.8 млн т стали — на 11.5% меньше, чем годом ранее.

Индекс производства в добыче металлических руд в РФ в сентябре 2022 года снизился на 6.5% по сравнению с сентябрём 2021 года. За январь-сентябрь 2022 года индекс сократился на 3.8% по сравнению с аналогичным периодом 2021 года. Индекс металлургического производства в России в сентябре снизился на 2. 4% относительно сентября прошлого года, а к предыдущему месяцу — на 2.8%. За январь-сентябрь индекс увеличился на 0.4% относительно аналогичного периода 2021 года.

4% относительно сентября прошлого года, а к предыдущему месяцу — на 2.8%. За январь-сентябрь индекс увеличился на 0.4% относительно аналогичного периода 2021 года.

Центр экономического прогнозирования (ЦЭП) Газпромбанка ожидает, что чёрная металлургия во всём мире будет работать со сниженной рентабельностью не только в 2022 году, но и в первой половине 2023 года. На состоянии отрасли негативно сказываются высокие цены на коксующийся уголь, который сейчас активно поставляется на электростанции из-за повышенного спроса на угольную генерацию на фоне подорожания газа. По оценкам ЦЭП, мировой спрос на сталь по итогам 2022 года будет на минимальном уровне за четыре года.

В новых экономических реалиях металлургическая отрасль России столкнулась с рядом сложностей — невозможностью проводить долгосрочное планирование, высокими ставками кредитования и переносом сроков реализации проектов. По оценке Северстали, в 2022 году ожидается снижение металлопотребления на уровне 2-4%. По прогнозу аналитиков компании, спрос на металл в машиностроительном секторе РФ по итогам 2022 года может сократиться на 22% до 4.5 млн т, в строительном — на 4% до 32.9 млн т. В то же время в энергетическом секторе спрос на сталь может вырасти на 25% до 5.5 млн т.

По прогнозу аналитиков компании, спрос на металл в машиностроительном секторе РФ по итогам 2022 года может сократиться на 22% до 4.5 млн т, в строительном — на 4% до 32.9 млн т. В то же время в энергетическом секторе спрос на сталь может вырасти на 25% до 5.5 млн т.

Об этом говорится в выпуске № 1501 ежемесячного бюллетеня «Отрасли российской экономики: производство, финансы, ценные бумаги. Чёрная и цветная металлургия»Информационного агентства AK&M.

Производство стали — worldsteel.org

Перейти к содержимому

Загрузить PDF-версию

‘Нажмите на звездочки для получения дополнительной информации’

1Входное сырье

Диапазон входных значений различается в зависимости от маршрута

Железная руда

Железная руда является основным сырьем для производства стали. Большую часть железной руды необходимо будет дополнительно переработать на аглофабрике/окатыше, но некоторые виды (например, кусковые руды) можно загружать непосредственно в доменную печь. » data-custom-class=»raw-material-pop» >

» data-custom-class=»raw-material-pop» >

Известняк

Известняк используется для удаления примесей из чугуна, выплавляемого в доменных печах. Известняк, содержащий магний, называемый доломитом, также иногда используется в процессе очистки.» data-custom-class=»raw-material-pop»>

Уголь

Уголь является основным сырьем при производстве стали как восстановитель и как топливо.» data-custom-class=»raw-material-pop»>

Металлолом

Вся сталь может быть переработана в новую сталь. Лом состоит из пригодной для повторного использования стали, оставшейся от производства стали, или стали из зданий, транспортных средств, бытовой техники, упаковки и т. д., срок службы которых подошёл к концу. Мы имеем в виду лом до и после потребления.» data-custom-class=»raw-material-pop»>

Альтернативные виды топлива

К альтернативным видам топлива относятся биомасса, древесный уголь, пластиковые отходы, шины и т. д.» data-custom-class=»raw-material-pop»>

д.» data-custom-class=»raw-material-pop»>

Природный газ

Природный газ представляет собой природную смесь углеводородов, состоящую в основном из метана. В сталелитейной промышленности он используется для восстановления железной руды, а также в качестве топлива. Завод, на котором железная руда измельчается, гомогенизируется и смешивается с известняком, коксовой мелочью, шлакообразующими агентами, флюсами и т. д. при высокой температуре. Полученный агломерат используют в доменной печи. Окомкование — это еще один метод агломерации, при котором мелкозернистая руда сначала смешивается со связующим, из которого затем формируются небольшие гранулы или шарики. Затем гранулы сушат и затвердевают при высокой температуре для достижения желаемой прочности.» data-custom-class=»preparation-pop» >

3

Производство чугуна

Печь для выплавки железа из железной руды.» data-custom-class=»ironmaking-pop»>

Группа процессов получения железа из железной руды без превышения температуры плавления. »

Печь, которая производит сталь путем окисления путем подачи кислорода через фурму над расплавленной смесью чугуна и металлолома.» data-custom-class=»steelmaking-pop» >

»

Печь, которая производит сталь путем окисления путем подачи кислорода через фурму над расплавленной смесью чугуна и металлолома.» data-custom-class=»steelmaking-pop» >

Стадия в процессе производства сырой стали, во время которой сырая сталь подвергается дальнейшей очистке (т.е. удаляется большая часть остаточных примесей) и могут быть добавлены другие металлы перед ее отливкой.» data-custom-class=»steelmaking-pop» «>

Процесс затвердевания стали в виде непрерывной полосы, а не отдельных слитков. Расплавленную сталь разливают в изложницы с открытым дном, охлаждаемые водой. Когда расплавленная сталь проходит через форму, внешняя оболочка затвердевает.» data-custom-class=»steelmaking-pop»>

Печь, в которой плавится стальной лом с использованием тепла, выделяемого электрической дугой высокой мощности. В процессе плавки добавляются элементы для достижения правильного химического состава, а в печь подается кислород для очистки стали. » data-custom-class=»steelmaking-pop»>

» data-custom-class=»steelmaking-pop»>

Теперь, когда сталь изготовлена из него отливают три полуфабриката

5Полуфабрикаты

Заготовки

Блюмы

Затем эти три основных продукта подвергают горячей прокатке в широкий ассортимент плоского и сортового проката.

6

Hot-rolled products

Flat Products

Long Products

Wire rods

Welded/seamless tubes

Structural shapes

7

Finishing operations

Painting

Metal coating

Cold rolling

ПРОДУКТЫ ВЫХОДА

Существует также широкий спектр ценных побочных продуктов сталеплавильного производства, которые продаются другим отраслям.

8

Побочные продукты и их использование

Цемент для дорожного строительства

Удобрения и улучшение почвы

Брусчатка для гидротехнических сооружений

Морское лесоразведение

Пыль и шлам, использование внешних и легирующих элементов

03

Химикаты

Использование в качестве сырья для химической промышленности

Эмульсии и отработанные масла

Внутреннее использование в качестве восстановителей

Технологические газы

Heat and Electrication

Катанию и утилизация углерода

Стальные применения

Ветряные турбины

Упаковка

Автомобили

Bridges

Shode

Rail Tracks и Trains

и FALTERS43

. и контейнеры

и контейнеры

Машины

Медицинское оборудование

Изделия из металла

Панели солнечных батарей

Мебель

Электротехническая сталь

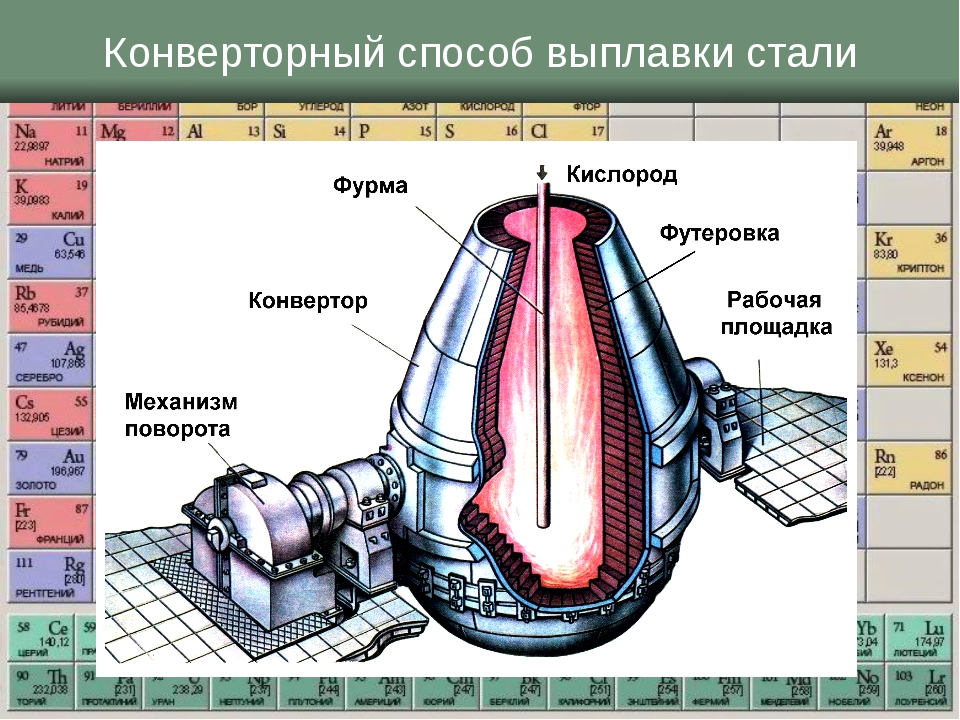

Сталеплавильное производство в кислородной печи

Около 67% мирового производства сырой стали производится с помощью процесса производства стали в кислородной печи, который признан доминирующей технологией производства стали. Только в США показатель использования составляет 54% и медленно снижается, в первую очередь из-за появления плоскопрокатных станов с электродуговой печью (ЭДП) Greenfield. Однако метод и технология до сих пор востребованы и адаптируются другими регионами.

Производство стали в кислородной печи (BOF) или производство стали в кислородной печи (BOS) или производство стали в Linz-Donawitz-Verfahren или процесс кислородного конвертера представляет собой метод, при котором как расплавленный чугун, так и стальной лом превращаются в сталь с окислительным действием кислорода, вдуваемого в расплав под основной шлак.

Основной кислородный процесс, также называемый основной кислородной печью, основным кислородным сталеплавильным производством и основным кислородным конвертером, является наиболее мощным и эффективным методом производства стали , и это видно по проценту адаптации в промышленности. В основе процесса лежит

- Конструкция печи

- Огнеупорная футеровка

- Химические и физические процессы

- Операция

Основная кислородная печь с верхним и нижним дутьем

Конвертерные конвертеры включают обычные печи с верхним дутьем, печи с нижним дутьем и различные конфигурации со смешанным дутьем и модификации нижнего перемешивания инертным газом. Кислородно-кислородная печь с верхним дутьем оснащена кислородным охлаждением с водяным охлаждением для подачи кислорода в расплав через 4-6 форсунок. Поток кислорода обычно достигает 200-280 фут3/(мин*т) (6-8 м3/(мин*т)). Давление кислорода составляет 150-220 фунтов на квадратный дюйм. Срок службы кислородной фурмы около 400 плавок.

Срок службы кислородной фурмы около 400 плавок.

Кислородная печь с нижним дутьем оборудована 15-20 фурмами для подачи кислорода или известкового порошка, содержащего кислород. В этом процессе фурмы охлаждаются либо углеводородным газом, либо маслом, подаваемым во внешнюю рубашку трубы.

Существуют способы расширения производства и оптимизации как доменных печей, так и конвертеров, но существуют технологические проблемы. Сталелитейщики экспериментируют с новыми и появляющимися технологиями, которые при наличии дополнительных исследований и разработок могут решить проблемы. Поскольку не ожидается значительного увеличения мощности новых доменных печей, металлургическим заводам необходимо найти способы удовлетворить спрос за счет расширения производства жидкого чугуна.

Сравнение кислородного конвертера с ЭДП

Доменная кислородная печь использует железную руду в качестве основного сырья, на которую приходится лишь более 50% стоимости стали в кислородном конвертере, а электродуговая печь использует лом в качестве своей основы, который составляет около 75% стали ЭДП расходы. Основной кислородный процесс производства стали отличается от ЭДП тем, что конвертер является самодостаточным по энергии. Основным сырьем для противовыбросового превентора является 70-80% жидкого чугуна из доменной печи, а стальной лом необходимо сбалансировать. Их загружают в сосуд основной кислородной печи (КП).

Основной кислородный процесс производства стали отличается от ЭДП тем, что конвертер является самодостаточным по энергии. Основным сырьем для противовыбросового превентора является 70-80% жидкого чугуна из доменной печи, а стальной лом необходимо сбалансировать. Их загружают в сосуд основной кислородной печи (КП).

Кислород (чистота >99,5%) «вдувается» в кислородный конвертер со сверхзвуковой скоростью. Он окисляет углерод и кремний, содержащиеся в горячем металле, с выделением большого количества тепла, которое плавит лом. Окисление железа, марганца и фосфора дает меньший энергетический вклад.

Однако большая разница между двумя процессами производства стали заключается в затратах капитальных вложений. В то время как типичный сталеплавильный завод с интегрированным (т. е. конвертерным) сталелитейным заводом сегодня стоит около 1100 долларов США за тонну установленной мощности, мини-завод среднего размера с использованием ЭДП сегодня стоит менее 300 долларов США за тонну с точки зрения первоначальных капитальных затрат.

Поскольку в последние годы технология сталеплавильного производства в ЭДП улучшилась, стали доступны высококачественные стали для производителей стали в ЭДП. Тем не менее разница в капитальных затратах означает, что производство стали в электродуговой печи, вероятно, будет расти пропорционально больше, чем производство стали в кислородном конвертере в ближайшие годы. Эта тенденция означает, что традиционные производители стали в кислородном конвертере, такие как US Steel, все чаще сталкиваются с важными решениями, касающимися их будущего технологического маршрута производства стали.

Air Products

В 1951, Air Products запустила концепцию снабжения газом на месте для сталелитейной промышленности, и теперь ее широкий ассортимент промышленных газов и экономичных технологий может помочь пользователям сэкономить деньги на всех этапах своей деятельности. Газы на месте, поставляемые Air Products, используются в доменной печи Guofeng Steel и кислородной печи для производства чугуна и стали.

Оператор управляет только начальной подвалкой ковша, до момента начала поступления чугуна через желоб. Первый цех с системой Consteel и загрузкой жидкого чугуна был пущен в строй в декабре 2000 г. в Shaoguan (Китай). Всего через 6 месяцев работы проектные задачи были достигнуты. В настоящее время цех работает на полную мощность. Обращает на себя внимание то, что расход электроэнергии в 260 кВтч/т был достигнут при 25 % жидкого чугуна. Суточная производительность установки при использовании жидкого чугуна достигает 31 плавки массой 100 т. В 2001 г. был пущен в строй новый электросталеплавильный цех на фирме «Wuxi Xuefeng I&S» (Китай). Через год непрерывной эксплуатации печь Consteel номинальной вместимостью 70 т достигла уровня годовой производительности в 500 тыс. т. Были проведены успешные испытания с загрузкой 80 % жидкого чугуна, которые доказали, что возможно расплавление лома без использования электроэнергии. Крупнейшая дуговая печь с использованием системы Consteel, вместимостью 225 т при номинальной мощности трансформатора 140 МВА, работает на заводе фирмы «Wheeling Pittsburg», США.

Оператор управляет только начальной подвалкой ковша, до момента начала поступления чугуна через желоб. Первый цех с системой Consteel и загрузкой жидкого чугуна был пущен в строй в декабре 2000 г. в Shaoguan (Китай). Всего через 6 месяцев работы проектные задачи были достигнуты. В настоящее время цех работает на полную мощность. Обращает на себя внимание то, что расход электроэнергии в 260 кВтч/т был достигнут при 25 % жидкого чугуна. Суточная производительность установки при использовании жидкого чугуна достигает 31 плавки массой 100 т. В 2001 г. был пущен в строй новый электросталеплавильный цех на фирме «Wuxi Xuefeng I&S» (Китай). Через год непрерывной эксплуатации печь Consteel номинальной вместимостью 70 т достигла уровня годовой производительности в 500 тыс. т. Были проведены успешные испытания с загрузкой 80 % жидкого чугуна, которые доказали, что возможно расплавление лома без использования электроэнергии. Крупнейшая дуговая печь с использованием системы Consteel, вместимостью 225 т при номинальной мощности трансформатора 140 МВА, работает на заводе фирмы «Wheeling Pittsburg», США.

ru обязательно | статьи партнеров

ru обязательно | статьи партнеров