Вулканизация

вулканизация резины, вулканизация тип топВулканиза́ция — технологический процесс взаимодействия каучуков с вулканизующим агентом, при котором происходит сшивание молекул каучука в единую пространственную сетку. При этом повышаются прочностные характеристики каучука, его твёрдость и эластичность, снижаются пластические свойства, степень набухания и растворимость в органических растворителях. Вулканизующими агентами могут являться: сера, пероксиды, оксиды металлов, соединения аминного типа и др. Для повышения скорости вулканизации используют различные катализаторы-ускорители.

Открыл процесс вулканизации Чарльз Гудьир, запатентовавший его в 1844 году. Процесс назван в честь Вулкана, древнеримского бога огня.

В процессе вулканизации каучук становится резиной.

Вулканизации подвергается обычно смесь каучука с различными компонентами, обеспечивающими необходимые эксплуатационные свойства резин: наполнителями (технический углерод, мел, каолин, полидисперсная кремнекислота и т. д.), пластификаторами (нефтяные и талловые масла, фактис, дибутилфталат и т. д.), противостарителями (бисфенолы, диамины и т. д.), ускорителями вулканизации (ксантогенатами, тиазолами, сульфенамидами и т. д.), активаторами вулканизации (оксидом цинка, оксидом магния и т. д.), замедлителями подвулканизации (фталевый ангидрид, N-нитрозодифениламин и т. д.).

Ремонт автомобильной камеры

Когда камера автомобильной шины получает прокол и начинает выпускать воздух, её ремонтируют, накладывая заплатку из сырой (невулканизированной) резины и подвергают вулканизации.

Сырая (невулканизированная) резина имеет пластичную консистенцию, её можно смять в комок, она прилипает к предметам. Сырая резина выпускается в листах, с двух сторон покрыта полиэтиленовой защитной плёнкой.

Автомобильная камера в месте прокола зачищается от грязи, а также её поверхность делается шероховатой для лучшей адгезии (мелкой наждачной бумагой), обезжиривается бензином. На место прокола накладывается заплатка из сырой резины, зажимается в вулканизаторе.

Электри́ческий вулканиза́тор представляет собой струбцину, одной из губок которой является нагревательный элемент. Заплатка из сырой резины плотно прижимается нагревательным элементом к камере. Чтобы при вулканизации не произошло слипание нагревательного элемента с заплаткой автолюбители обычно подкладывают кусок бумаги.

При нагревании происходит вулканизация сырой резины, она становится прочной и эластичной. Температура поверхности нагревателя (согласно инструкции) составляет около 140—160 °C. По достижении указанной температуры (бумага начинает изменять цвет) нагрев прекращают, после полного охлаждения вулканизатор снимают.

Электрические вулканизаторы выпускают стационарные (большого размера, для автопредприятий), переносные (работают от сети 220 В), портативные (для ремонта в дорожных условиях, от автомобильного аккумулятора 12 В).

В СССР также выпускались пиротехнические нагреватели (одноразовые эрзац-вулканизаторы): в металлической тарелке диаметром около 5 см (соответствует среднему размеру заплатки) находилось горючее вещество, «тарелка» с заплаткой из сырой резины прижималась каким-нибудь подручным предметом к камере и поджигался химический состав. После остывания можно было вставлять камеру в шину и продолжать поездку.

Стыковка конвейерных лент

Конвейерные ленты используют в различных областях промышленности. Часто приходится сталкиваться с необходимость их соединения (состыковки) между собой. В таких случаях используют метод горячей, холодной или механической вулканизации.

Литература

- Шейпак А.А. История науки и техники. Ч.1.. — МГИУ, 2007. — С. 55-57. — 274 с. — ISBN 9785276016641.

- Калинский В. С., Манзон А. И., Нагула Г. Е. Учебник водителя автомобиля категории C.. — Москва, издательство «Транспорт», 1983. — 352 с.

вулканизация алматы, вулканизация в алматы, вулканизация википедия, вулканизация каучука, вулканизация на выезд алматы, вулканизация резины, вулканизация серой, вулканизация тип топ, вулканизация шин, вулканизация.png

Вулканизация Информацию О

Вулканизация Комментарии

Вулканизация

Вулканизация

Вулканизация Вы просматриваете субъект

Вулканизация что, Вулканизация кто, Вулканизация описание

There are excerpts from wikipedia on this article and video

www.turkaramamotoru.com

Ответы@Mail.Ru: Что такое «вулканизация» шин?

Вулканизация бывает двух видов: — Горячая вулканизация шин представляет собой процесс высокотемпературной обработки места повреждения, в этом случае резина на месте пореза «склеивается» . — Холодная вулканизация шин осуществляется благодаря специальному составу (активатор бутилового слоя) . Как правило, боковые порезы шин от 1 см и более целесообразнее всего ремонтировать методом горячей вулканизации, поскольку скрепление резины в этом случае более надежное, оно предотвращает попадание пыли и влаги в место повреждения В любом случае — ремонт, есть ремонт. Доехал, и Слава Богу. На замену. Камеры в покрышках, ещё туда-сюда (можно ездить) , а вот с покрышкой, я бы «заигрывать» не стал.

Это когда заплатки ставят

Ремонт безкамерного колеса

Это латание дыр.

Когда резину резиновой заплаткой заклеиваешь.

На карте можно подобрать в этом сервисе <a rel=»nofollow» href=»http://www.onlinechick.ru» target=»_blank»>www.onlinechick.ru</a>touch.otvet.mail.ru

Вулканизация — шина — Большая Энциклопедия Нефти и Газа, статья, страница 1

Вулканизация — шина

Cтраница 1

Вулканизация шин для тяжелых строительно-дорожных машин протекает в течение значительного времени, и при этом возрастает опасность перевулканизации протекторных резин, первых слоев каркаса и борта. Необходимо повышение термической устойчивости вулканизационных структур, что достигается применением вулканизующих систем, в составе которых доноры серы или небольшое количество элементарной серы и сравнительно большое содержание сульфенамидных ускорителей. Такие вулканизующие системы обусловливают образование поперечных связей меньшей сульфидности и большей устойчивости. [1]

Вулканизацию шин в кольцевых вулканизаторах ОП и ШВ ведут при двустороннем обогреве восстанавливаемых шин I и II групп с применением охлаждения пресс-форм и варочных камер холодной водой сразу же после окончания процесса вулканизации без снижения прессующего давления в варочной камере. [2]

Вулканизацию подготовленных шин с наложенной беговой дорожкой в бандажных вулканизаторах типа ШБП-П осуществляют при давлении пара 5 0 5 кГ / см2 и воздуха в варочной камере 7 — 8 кГ / см2 по следующему режиму времени: для шин размеров 5 60 — 15, 6 70 — 15 и 6 00 — 16 одновременная подача пара в течение 50 мин, воздуха — 60 мин и для шин 7 50 — 20 соответственно 65 и 75 мин. Желательно охлаждать пресс-форму холодной водой в течение 10 мин, подачу которой следует подключать к трубчатой паровой спирали бандажа вслед за отключением от нее подачи пара. [3]

Для вулканизации шин стали использовать позднее вертикальные вулкаиизационные автоклавы ( рис. 1.10 и 1.11), в которых пресс-формы складывали друг на друга. [5]

При вулканизации шин типа Р в форматорах-вулканизаторах типа бэг-о-мэтик следует уделять внимание конструкции бортовой части пресс-форм. [6]

При вулканизации восстанавливаемых шин типа Р следует учитывать ряд особенностей. Вулканизованная жесткая система, бывший в эксплуатации разношенный каркас, плохо подверженный растяжению при опрессовке, жесткий, трудно растяжимый брекерный пояс требуют высокого давления при опрессовке шины в вулканизационной прессформе. [7]

Режимы вулканизации шин могут проверяться и уточняться шиноремонтными предприятиями с учетом особенностей применяемого оборудования и других конкретных условий производства. Однако эта работа требует весьма тщательной организации и проведения опытов по замерам температур, наличия квалифицированных кадров, исправных проверенных измерительных приборов. [8]

Процесс вулканизации шин в мульдах ШМУ может быть автоматизирован с применением командного прибора КЭП-12У. [9]

При односторонней вулканизации шин в мульдах влажность каркаса в области нагрева не должна превышать 5 — 6 %, а при двусторонней вулканизации должна быть менее 3 %, так как наличие большей влажности приводит к расслоению каркаса. [10]

При односторонней вулканизации ремонтируемых шин подготовленные участки с проколами размером до 10 мм заделывают резиновыми грибками из комплекта материалов аптечки для путевого ремонта шин автомобилей. Такой грибок после шероховки, промазки клеем концентрации 1: 8 и просушки вводят плотно в отверстие ремонтируемого прокола. Для этого ножку грибка крепят в разрезном ушке приспособления для вставки грибков или в петле отрезка проволоки, смачивают клеем и протаскивают с внутренней стороны шины в прокол до выхода ножки наружу и плотного прилегания внутренней поверхности шляпки к каркасу. Шляпку грибка прикатывают плотно к поверхности каркаса узким рифленым роликом. Прикатку выполняют от центра шляпки к краям, не допуская образования пузырьков воздуха под шляпкой. [11]

При односторонней вулканизации восстанавливаемых шин II группы, например, при наложений беговой дорожки и применении бандажных вулканизаторов, указанные перечень и последовательность выполнения основных операций технологического процесса изменяют следующим образом. [12]

Перед вулканизацией шин внутренние повреждения размером от 25 мм и более заделывают, используя борторасшири-тельные станки или ( при их отсутствии) сменные болванки специализированных верстаков. Повреждения каркаса, затрагивающие менее 25 % его слоев, обычно ремонтируют без усиления резинокордиым пластырем. [13]

Для контроля качества вулканизации шин и других операций восстановительного ремонта целесообразно производить испытания резины готовых шин на определение: предела прочности при растяжении, сопротивления раздиру и износу, эластичности, усталостной прочности и другие испытания. Для определения качества всей шины в целом и ее элементов, шины испытывают на продавливание ( как в неповрежденном месте, так и в отремонтированной зоне), обкатывают на специальных стендах и испытывают в эксплуатационных условиях. [14]

В рассматриваемом случае вулканизации шины графическое изображение продолжительность вулканизации — температура не прямые линии, и перенесение данных для наиболее важной кривой рис. 2.32 на график оценки степени вулканизации приведено на рис. 2.34. Площадь под этой кривой можно представить в виде равной ей площади под линией стандартной температуры ( 138 С) и отметить на горизонтальной шкале соответствующее время, равное 67 1 мин. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Инструкция, горячая вулканизация — Информация о шинах — Полезные статьи

Ремонт радиальных и диагональных шинДанная инструкция знакомит с ремонтными работами, которые проводятся на боковине. Беговая дорожка и плечо шин ремонтируются аналогично.

1. Принимая шины в ремонт, внимательно проверяйте их общее состояние. Исследуйте все шины на наличие скрытых дефектов. Предварительно определите ремонтопригодность шины, для этого замерьте размеры повреждения, и по таблице предварительно подберите номер пластыря. Замерьте расстояние от края повреждения до края борта шины. Размер должен, быть больше или равен значению, указанному в таблице выбора пластырей. Если размеры повреждения превышают допустимые нормы, то шину ремонтировать нельзя.

2. Шина перед началом ремонта должна быть тщательно просушена. Сушку шин рекомендуется производить в сухом отапливаемом помещении. Для ускорения допускается сушить место повреждения лампой или струей подогретого воздуха с применением тепловентилятора , при этом нельзя допускать прогрева резины выше 80° С.

3. Вырежьте поврежденную резину ножом или колпачковым резцом. Удалите поврежденные концы корда. При ремонте беговой дорожки удалите ослабевшую, поврежденную или ржавую проволоку брекера кусачками.

4. Обработайте воронку повреждения так, чтобы получилась воронка в форме чашки.

5. Замерьте размер повреждения. Выберите нужный пластырь в соответствии с действующими таблицами.

Для расчета времени вулканизации замерьте максимальную толщину стенки в месте повреждения и сделайте отметку на поверхности шины.

6. Для правильной установки термопластыря проведите на внутренней стороне шины по центру места ремонта вспомогательные линии в радиальном и осевом направлениях. При ремонте боковины диагональных шин необходимо использовать специальные боковые пластыри с индексом «Б”, которые позволяют устанавливать их ближе к краю борта. Для удобства работы разведите борта шины при помощи борторасширителя.

7. Нанесите по центру каждой из сторон пластыря вспомогательные линии.

8. Установите термопластырь (стрелкой в направлении края борта) на внутреннюю сторону шины в месте повреждения так, чтобы вспомогательные линии на шине и пластыре совпали. Обведите термопластырь по контуру с припуском 5-10 мм

9. На внутреннюю поверхность шины в месте ремонта необходимо аккуратно нанести очиститель на площадь, большую, чем выбранный термопластырь, аккуратно удалите загрязнения с помощью скребка, и дайте просохнуть 10-15 мин.

10. Обработайте шину внутри размеченного участка. При ремонте бескамерных шин необходимо полностью удалить рыхлый герметичный слой до слоя плотной резины.

ВНИМАНИЕ! Обработку производить очень осторожно, чтобы не повредить нити корда.

11. Удалите пыль и резиновую крошку внутри и снаружи шины в месте ремонта с помощью пылесоса. Не допускается очистка сжатым воздухом, содержащим масло или влагу.

12. Проверьте качество слоя резины на обработанном участке. Полностью удалите мягкие, скатывающиеся при их отдирании частицы резины.

ВНИМАНИЕ! Окончательно обработанная поверхность резины должна быть шероховатой (ни в коем случае не гладкой). Во время обработки не допускайте подгорания резины, для этого окончательную шероховку производите на малых оборотах инструмента (до 750 об/мин.).

13. Равномерно нанесите на подготовленную для установки термопластыря поверхность шины первый слой термораствора. Время сушки – 60 минут (проба тыльной стороной пальца — прилипания не должно быть).

14. После высыхания первого слоя термораствора на поверхности шины нанесите второй слой. Время сушки второго слоя 15-20 минут (проба тыльной стороной пальца должно ощущаться легкое прилипание).

15. Снимите защитную пленку со стороны адгезивной резины от середины примерно на 5-7см в обе стороны (защитную пленку с верхней стороны термопластыря необходимо оставить).

16. Снимите бортовой расширитель. Пластырь с освобожденной средней зоной наложить на место ремонта, совмещая вспомогательные линии на пластыре и шине. Прикатайте середину пластыря роликом

17. Поочередно удалите обе части защитной пленки с пластыря. С усилием и без пропусков прикатайте всю поверхность пластыря прикаточным роликом.

18. При ремонте бескамерных шин, удаленный во время шероховки герметичный слой внутри шины вокруг термопластыря необходимо восстановить. Для этого нужно вырезать полоски сырой резины (1 мм) и прикатать их роликом по периметру пластыря с таким расчетом, чтобы перекрыть отшерохованную поверхность шины вокруг пластыря.

19. Нанесите на поверхность воронки два слоя термораствора. Время сушки – 60 минут (проба тыльной стороной пальца — прилипания не должно быть). После высыхания первого слоя нанесите второй слой. Время сушки второго слоя 15-20 минут (проба тыльной стороной пальца должно ощущаться легкое прилипание).

ВНИМАНИЕ! Для сокращения времени допускается нанесение первого слоя термораствора одновременно на поверхность под пластырь и на воронку повреждения.

20. Для заполнения воронки повреждения шины нарежьте полоски сырой резины (3мм) шириной 10-15 мм и нагрейте их на специальной плите.

21. Произведите последовательное заполнение воронки полосками из сырой резины (3мм), тщательно прикатывая их друг к другу при помощи прикаточного ролика, не допуская образования воздушных пузырей.

22. Обрежьте неровности ножом, при этом уровень сырой резины, заполняющей воронку, должен превышать общий уровень поверхности шины минимум на 3 мм для шин Л/А и 5 мм для шин Г/А.

23. Произведите вулканизацию места ремонта при помощи вулканизаторов «Комплекс-1», «Комплекс-2» или «Комплекс-3» обеспечивающих режим одновременной вулканизации пластыря и воронки повреждения. Соблюдайте требования инструкций по эксплуатации вулканизаторов! Время вулканизации шин при температуре вулканизации 140°С складывается из: — 30 минут для прогрева нагревателей — 5 минут на каждый миллиметр толщины шины с учетом толщины пластыря. — при ремонте тракторных и вездеходных шин с глубоким профилем необходимо увеличить время вулканизации на 50%.

24. После проведения режима вулканизации шина должна остыть под давлением до t = 90°С.

25. Демонтируйте отремонтированную шину с вулканизатора.

26. После вулканизации проконтролируйте качество отремонтированной поверхности. Поверхность резины в месте ремонта должна быть плотной, без воздушных пор. Наличие воздушных пор говорит о недостаточном давлении в процессе вулканизации.

27. Отшлифуйте внешнюю сторону места ремонта до уровня основной поверхности шины. Используйте инструмент для шлифования. При шлифовке резина не должна тянуться и скатываться в комочки – это происходит в случае, когда резина недостаточно провулканизирована. Необходимо увеличить время вулканизации.

28. На камерных шинах присыпьте края пластыря безасбестовым тальком.

29. При ремонте беговой дорожки восстановите рисунок протектора с помощью нарезателя протектора. Перед вводом в эксплуатацию (монтажом) еще раз проверьте качество ремонта!

30. Произвести монтаж шины на диск, накачать и проверить на герметичность. Эксплуатировать шину допускается через 3 часа после окончания процесса вулканизации. Отремонтированные шины следует устанавливать только на заднюю ось автомобиля! При горячей вулканизации прочность связи составляет от 12 кгс/см2 до 16 кгс/см2, что позволяет увеличить гарантийный пробег шин после ремонта на весь срок их эксплуатации. В результате проведенного сравнительного анализа установлено, что при горячей вулканизации на оборудовании, материалами и по технологии фирмы снижается себестоимость и увеличивается производительность труда, повышается качество ремонта.

www.vulkan43.ru

Ремонт пневматических шин и изучение влияния режима вулканизации на свойства вулканизированной резины

Строительные машины и оборудование, справочник

Ремонт пневматических шин и изучение влияния режима вулканизации на свойства вулканизированной резиныКатегория:

Практика ремонта машин

Ремонт пневматических шин и изучение влияния режима вулканизации на свойства вулканизированной резины

Цель работы.

1. Освоить технологический процесс ремонта пневматических шин.

2. Исследовать влияние режима вулканизации на механические свойства вулканизированной резины.

Задание.

1. Ознакомиться с оснащением рабочего места.

2. Выявить дефекты и подготовить к вулканизации покрышки и камеры.

3. Провести вулканизацию подготовленного участка камеры с наложенными заплатами из сырой резины разных марок.

4. Подготовить образцы резины и определить механические свойства материала после вулканизации.

Оснащение рабочего места. Стационарный вулканиза-ционный аппарат; расширители и распорки; электромотор с гибким валом; настольный вулканизационный аппарат с электроподогревом; компрессор; твердомер ТМ-2; индикатор влажности ИШП-2; набор ручного шиноремонтного

инструмента ОШ-1319 А; разрывная машина; микрометр О—25 мм; технические весы; банки с клеем; волосяные кисти; покрышки и камеры, подлежащие вулканизации; ремонтные материалы; деревянные подкладки; разрезные цилиндры; ванна с водой; банка с тальком; формы для вулканизации образцов сырой резины.

Содержание и порядок выполнения работы. Технологический процесс ремонта пневматических шин складывается из ряда подготовительных операций, включающих выявление дефектов и подготовку к вулканизации (очистку, сушку, вырезку поврежденных участков, шерохование, нанесение клея, сушку, наложение ремонтных материалов и установку на вулканизацнонную аппаратуру), вулканизацию и заключительные операции по проверке качества ремонта, зачистке наплывов и балансировке.

К числу наиболее распространенных дефектов покрышек относятся прорыв протектора или боковины, повреждение борта, износ протектора и боковины, расслоение каркаса, внедрение в каркас и протектор острых предметов.

Характерные неисправности камер — проколы, прорывы, вырывы и повреждения вентилей, расслоение в стыке. Дефекты покрышек выявляют тщательным наружным осмотром с применением борторасширителей (ручных, винтовых или пневматических), отворачивателей бортов и распорок для выявления повреждений с внутренней стороны каркаса.

Дефекты камер устанавливают наружным осмотром. Мелкие проколы находят при погружении в ванну с водой камеры, накачанной воздухом. Поврежденные участки отмечают мелом.

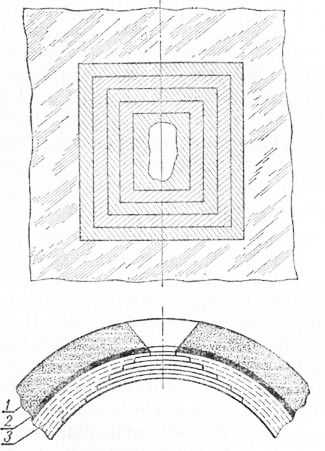

Влажность каркаса покрышки определяют индикатором влажности ИШП-2. При ремонте покрышки наложением манжеты поврежденный участок со сквозным прорывом вырезают наружным конусом, а при повреждении нижних слоев каркаса разделывают внутренним конусом. Более сложный, но обеспечивающий высокое качество ремонта способ требует разделки наружным конусом протектора и ступенчатой вырезки слоев корда изнутри. Корд вырезают остро заточенным ножом.

Подготовка покрышки при заделке повреждений у борта проводится так. Для увеличения площади сцепления подготовленные участки покрышки и камеры подвергают шероховке дисковым рашпилем, теркой, щетками из стальной проволоки или кардоленты или абразивным кругом, приводимыми во вращение от электромотора через гибкий вал. Зашерохованный участок должен быть больше размера накладываемых ремонтных материалов на 15—20 мм на сторону.

Резиновый клей на зашерохованную поверхность подготовленных ремонтных материалов (манжет, слоев корда, бортовой ткани, протекторной или прос-лоечной резины) наносят волосяной кистью. После сушки повторно наносят слой клея на те же поверхности. Ремонтные материалы накладывают на покрышку с внутренней стороны после подсыхания клея. Под манжету или первый слой корда укладывают слой сырой прослоечной резины. Под края каждого последующего слоя корда подкладывают ленты прослоечной резины. Каждый слой наложенного материала тщательно прикатывают роликом. Пузырьки воздуха, удаляют, прокалывая слой шилом.

Подготовленный участок покрышки с наружной стороны заполняют слоем сырой резины или куском протектора из выбракованной покрышки.

На подготовленный участок камеры накладывают заплату из куска сырой резины, а при больших прорывах — из куска выбракованной камеры. В последнем случае под края заплаты помещают ленты прослоечной резины.

Подготовленные участки камеры и куски прослоечной, камерной и протекторной резины вулканизируют на стационарном или настольно-вулканизационном аппарате, обеспечив одинаковые условия нагрева и опрессовки. Для этого толщина камеры и форм для вулканизуемой резины должна быть одинаковой.

Рис. 1. Подготовка покрышки к вулканизации:

1 — протектор; 2 — подушечный слой; 3— корд.

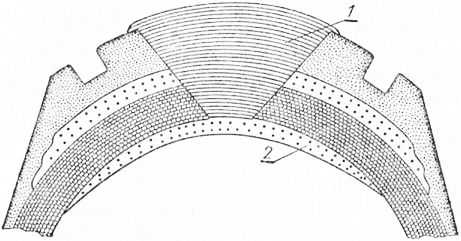

Рис. 2. Ремонт покрышки сырой протекторной резиной:

1 — слой протекторной резины; 2 — покрышка.

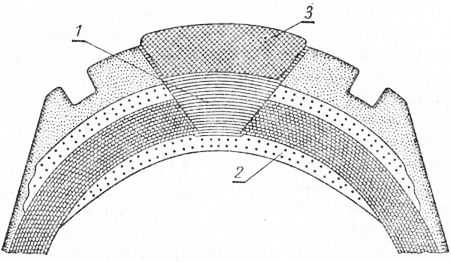

Рис. 3. Ремонт покрышки куском протектора;

1 — слой протекторной резины; 2 — кусок протектора из выбракованной покрышки; 3 — покрышка.

Давление опрессовки вулканизируемых участков должно быть в пределах 0,6—1,2 МПа.

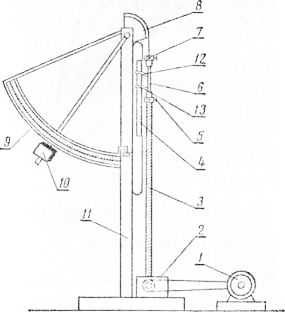

По окончании вулканизации камеры и сырой резины из них вырезают образцы, которые испытывают на разрывной машине.

В этой машине винт получает вращение от электродвигателя через редуктор. При вращении винта зажим перемещается вниз, растягивая испытываемый образец. Усилие растяжения через верхний зажим и подвижный сектор передается маятниковому противовесу, отклоняя его по шкале. Шкала градуирована в процентах от первоначальной длины рабочего участка резинового образца (С—Сi).

При испытании замеряют максимальную нагрузку при разрыве, длину рабочего участка образца при разрыве и после него.

Работу выполняют в такой последовательности. Замеряют микрометром толщину образца и наносят на него метки а, а С и Си Закрепляют образец в зажимах разрывной машины по меткам а и аъ Устанавливают подвижные указатели против меток С и Си заметив их положение. Противовес устанавливают на деление 0.

Рис. 4. Образец резины для испытания на разрыв.

Рис. 5. Разрывная машина:

1 — электродвигатель; 2 — червячный редуктор; 3 — винт; 4 — измерительная линейка; 5, 7 — нижний и верхний зажимы; 6 — испытываемый образец; 8 — подвижный сектор; 9 — шкала; 10 — противовес; 11 — стойка; 12, 13 — указатели.

До соприкосновения прибора с проверяемым материалом стрелка должна стоять на нуле. При нажатии на металлическую поверхность наконечник должен полностью войти внутрь прибора, переместив стрелку на деление 100.

Для замера твердости испытуемой резины приборы прижимают к материалу и следят за показаниями шкалы. Твердость каждого материала необходимо замерить не менее чем в трех точках и вывести среднее арифметическое значение всех показаний прибора.

Полученные показатели испытываемых резиновых материалов сравнивают с показателями соответствующих сортов резины по ГОСТ 2631—60, приведенных в таблице 39, и делают выводы.

Влияние режима вулканизации на механические свойства резины выявляют путем вулканизации нескольких образцов одинаковых сортов резины при различных температуре и времени нагрева с последующим испытанием их на твердость и разрыв.

Отчет о работе.

1. Приводят схему технологического процесса ремонта покрышки или камеры с указанием способа ремонта, перечислением операций в их последовательности, применяемого оборудования, инструмента, режима работы и материалов.

2. Выявляют влияние режима вулканизации на механические свойства резины.

3. Строят диаграммы сравнительных показателей при различных режимах вулканизации или графические зависимости этих показателей от температуры (при одинаковом времени) или от времени (при одинаковой температуре вулканизации).

Реклама:

Читать далее: Ремонт рабочих органов сельскохозяйственных машин

Категория: — Практика ремонта машин

Главная → Справочник → Статьи → Форум

stroy-technics.ru

История резины. Для чего нужна вулканизация

История резины. Для чего нужна вулканизация

Вулканизация является одной из существенных операций каучукового производства.

Изобретателем способа вулканизации считают американца Чарльза Гудьира (1800–1860), который с 1830 года пытался создать материал, способный оставаться эластичным и прочным в жару и холод. Он обрабатывал резиновую смолу кислотой, кипятил ее в магнезии, добавлял различные вещества, однако все его изделия превращались в липкую массу в первый же жаркий день. Открытие пришло к изобретателю случайно.

В 1839 году, работая на Массачусетской резиновой фабрике, он однажды уронил на раскаленную плиту ком резины, перемешанной с серой. Вопреки ожиданию, она не расплавилась, а наоборот, обуглилась, словно кожа. В первом своем патенте он предложил подвергать каучук воздействию нитрита меди и царской водки. Впоследствии изобретатель обнаружил, что резина становится невосприимчивой к температурным воздействиям при добавлении серы и свинца. После многочисленных испытаний Гудьир нашел оптимальный режим вулканизации; он смешал каучук, серу и свинцовый порошок и нагрел эту смесь до определенной температуры, в результате чего получилась резина, которая не изменяла свои свойства ни под влиянием солнечных лучей, ни под воздействием холода. Самой необыкновенной ее особенностью являлась упругость.

15 июня 1844 года он запатентовал способ вулканизации резины. Это изобретение, по мнению многих историков, поставило Чарльза Гудьира в один ряд с другими великими создателями автомобиля. А открытое явление по превращению каучука в резину получило название в честь бога огня Вулкана — вулканизация.

Для вулканизации резины прежде употребляли одну серу, но потом было предложено множество веществ, содержащих в составе серу: сернистые щелочи, сернистый кальций, сернистые мышьяк, сурьма, свинец, ртуть серноватисто-свинцовая, цинковые соли, хлористая сера и др. Таким образом, процесс вулканизации сделал возможным использование каучука в производстве, что дало толчок к промышленному производству резины и автомобильных покрышек.

Начало применению каучука в шинной промышленности положили, сами того не подозревая, англичанин Роберт Вильям Томсон, который в 1846 году изобрёл «патентованные воздушные колеса», и ирландский ветеринар Джон Бойд Денлоб, натянувший каучуковую трубку на колесо велосипеда своего маленького сына.

По всему миру быстро стали множиться заводы и фабрики бытовых резиновых изделий, сильно возрос спрос на каучук в связи с развитием транспорта, особенно в автомобильной промышленности.

Крупнейшим производителем резинотехнических изделий является американская компания «Гудьир тайр энд раббер», известная прежде всего своими автомобильными покрышками. Ей принадлежат также торговые марки «Dunlop», «Fulda», «Kelly», «Debica», «Sava». История фирмы началась в 1898 году в США, когда братья Фрэнк и Чарлз Сейберлинги основали в Арконе (штат Огайо) компанию по производству шин для велосипедов и грузовиков. Новейшая история GoodYear ознаменована, прежде всего, появлением в 1992 году дождевых шин Aquatread. Идея разделить протектор глубокой центральной канавкой для лучшего водоотвода оказалась революционной. В настоящее время компания представлена на шести континентах. CoodYear продает свои шины в 185 странах. GoodYear отождествляется с безусловно высоким качеством и ведущими позициями в шинной промышленности мира.

В России первое крупное предприятие резиновой промышленности было основано в Петербурге в 1860 году, впоследствии названное «Треугольником» (с 1922 года «Красный треугольник»). За ним были основаны и другие русские заводы резиновых изделий: «Каучук» и «Богатырь» в Москве, «Проводник» в Риге и другие.

Сегодня лидирующие позиции по объемам производства всех видов шин России занимают компании «Сибур–Русские шины», «Нижнекамскшина» и «Amtel-Vredestein» (в совокупности 92,2% от общего объема производства).

Современная шинная промышленность требует постоянного обновления оборудования и технологии, так как требования к шинам стремительно повышаются. Например, в 1980-е годы легковые радиальные шины категории S (скорость до 180 км/час) являли собой одно из достижений технического прогресса, в 1990-х годах их заменили шины категории Н (скорость 210 км/час), а в настоящее время рынок требует шины категории Z (240 км/час). Для таких скоростей важнейшим эксплуатационным фактором становится силовая неоднородность. Сегодня используются новые материалы: высокопрочный текстильный корд, металлокорд, новые типы каучуков и техуглерода, кремнекислотные наполнители и другие химикатные добавки. В России только на шинных заводах «АК «Сибур» производятся такие уникальные виды шинной продукции, как цельнометаллокордные шины с металлокордом в каркасе (ЦМК, All steel), шинопневматические муфты для буровых установок, массивные шины и шины «Суперэластик».

Все справки>>

Энциклопедия ньюсмейкеров. 2012.

news_enc.academic.ru

Процесс — вулканизация — покрышка

Процесс — вулканизация — покрышка

Cтраница 1

Процесс вулканизации покрышки интенсифицируется при уменьшении толщин варочных камер и диафрагм. В частности, указывалось, что вследствие конструктивных особенностей форматоров-вулканизаторов типа автоформ диафрагмы в них оказываются тоньше, чем в форматорах-вулканизаторах типа бег-о — — матик, а следовательно, процесс нагрева должен быть короче и распределение температур равномернее по толщине изделия. [1]

Процесс вулканизации покрышек в форматорах-вулканизаторах характеризуется довольно высокой степенью механизации и автоматизации. Однако сложные и металлоемкие механизмы, выполняющие загрузочно-разгрузочные операции, в течение одного цикла вулканизации действуют 1 — 2 мин. Остальное время ( 45 — 120 мин для грузовых покрышек) они простаивают. [2]

Процесс вулканизации покрышек заключается в нагревании их при температуре до 150 и прессовании каркаса покрышки под давлением 20 — 25 кг / см2 в течение определенного времени согласно технологической карте. Прессование каркаса покрышки осуществляется давлением перегретой воды, накачиваемой в варочную камеру, находящуюся внутри покрышки, которая заложена в вулканизационную форму. Варочная камера по своей конфигурации несколько похожа на автомобильную камеру, но имеет более толстые стенки. Она изготовляется из теплостойкой резиновой смеси. Варочная камера снабжена вентилем для впуска и выпуска перегретой воды или пара и по месту своего прилегания к бортовой части покрышки ( по внутреннему диаметру) имеет утолщение, называемое сердечником варочной камеры. Он служит для отпреесовки бортов покрышки. [3]

Для интенсификации процесса вулканизации покрышек имеются еще неиспользованные резервы. В этой области необходимы дальнейшие разработки. Запатентовано несколько десятков конструкций механизмов крепления покрышки для бездиафрагменной вулканизации в форматорах-вулканизаторах. При этом невулканизованные покрышки закрепляют по бортам, после чего они заполняются теплоносителем. Для предохранения покрышки необходим предварительно подвулканизованный герметизирующий слой из высококачественной резины, что усложняет технологию. На участках закрепления покрышки теряют свою форму и плохо вулканизуются. Целесообразно совершенствовать конструкцию механизма закрепления и технологию изготовления бескамерных покрышек. [4]

По окончании процесса вулканизации покрышки вынимаются из вулканизационных форм. Затем на специальном станке вынимается варочная камера, после чего покрышки поступают на отделку, разбраковку и маркировку. Иногда покрышки покрываются защитным слоем воска и других веществ для предохранения резины от старения. [5]

В отличие от технологического процесса сборки процесс вулканизации покрышек в форматорах-вулканизаторах характеризуется высокой степенью механизации и автоматизации. Однако сложные и металлоемкие механизмы форматоров-вулканизаторов, выполняющие загрузочно-разгрузочные операции, в течение одного цикла вулканизации действуют 1 — 2 мин, остальное время ( 45 — 90 мин для грузовых покрышек) они простаивают. [7]

Ниже будут рассмотрены лишь системы контроля и автоматического регулирования процесса вулканизации покрышек для пневматических шин как наиболее сложные и распространенные. [8]

Давление внутри варочной камеры поддерживают в пределах 20 — 21 ати во время всего процесса вулканизации покрышки. [9]

При объеме годового потребления масла ПН-6Ш на ОАО Нижнекамскшина более 1000 тонн количество легколетучих вредных веществ, выделяемых в окружающую среду этим мягчителем в процессах вулканизации покрышек составит порядка 2000 кг в год. [10]

Выбор режима системы улавливания газов и разработка рациональной конструкции аппарата, исключающие выделение вредных веществ выше предельно-допустимых концентраций, должны основываться на решении дифференциальных уравнений, описывающих динамику изменения концентраций веществ и температуры на различных стадиях процесса вулканизации покрышек. [11]

Подача теплоносителей в диафрагмы производится через цилиндры 23, связанные с коллекторами подводящих коммуникаций. Процесс вулканизации покрышек контролируется командным прибором по заданной программе. [12]

Процесс вулканизации покрышек является завершающей стадией их производства. Интенсивность процесса вулканизации с повышением температуры возрастает, однако для получения резины с требуемыми свойствами необходимо выдерживать не только температурный режим, но и время вулканизации. [13]

Подача теплоносителей в диафрагмы производится через цилиндры 18, связанные с коллекторами подведенных коммуникаций. Процесс вулканизации покрышек контролируется командным прибором по заданной программе. [14]

При тупиковой системе питания варочных камер подача и удаление теплоносителей происходят через один вентиль. Вода, заполнившая полость варочной камеры, остается в ней до конца процесса вулканизации покрышки и часть своего тепла передает через варочную камеру. Но, так как температура вулканизации не должна быть ниже 140 С, то и температура воды должна быть не ниже 140 С. [15]

Страницы: 1 2

www.ngpedia.ru