Ремонт, наплавка и восстановление экструзионных шнеков.

Главная » Продукция » Шнеки » Ремонт, наплавка и восстановление экструзионных шнеков.Шнеки возможно реставрировать и ремонтировать для увеличения срока службы, в связи с большим износом или «выкрашиванием» металла, а также в случаях поломок.

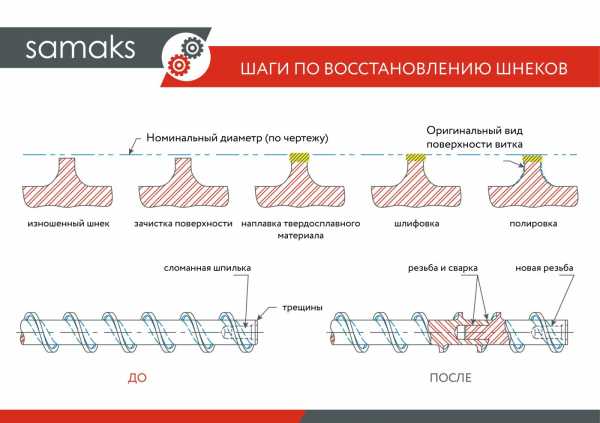

Процесс восстановления:

При поступлении на наш склад шнек проходит полный детальный осмотр, включающий в себя информацию о количестве витков, состоянии хвостовой части, изношенности стали и ее структурной целостности.

Проводится большое количество различных измерений, позволяющих понять, подлежит ли шнек восстановлению. Такие замеры как: внешний диаметр витков,глубина витков и радиус витков -все это помогает определить степень износа.

Специальные тестовые мероприятия помогают определить структурную усталость и целостность стали.

После прохождения первоначального визуального осмотра шнек отправляется в инженерный отдел для более детального осмотра.

Это тот момент, когда определяется объем работ, необходимых для приведения шнека в рабочее состояние в пределах технического задания (спецификации).

Процесс ремонта начинается с зачистки шнека от хромирования (если шнек не хромирован, то этот этап пропускается)

Витки шнека изнашиваются и выкрашиваются в процессе работы и их внешний диаметр уменьшается. На верхнюю часть витка помещается часть рекомендуемого жесткого облицовочного материала и происходит процесс дуговой сварки. Затем шнек помещают в специальный охлаждающий бак для постепенного остывания и это медленное охлаждение гарантирует качественную связь основного материала с наваренной частью. После охлаждения и проверки качества сварки шнек возвращают на шлифовальный станок чтобы подготовить к хромированию или азотированию. Те шнеки, что подлежат дальнейшему хромированию проходят подготовку поверхности на полировальной машине. После хромирования или азотации шнек снова помещают в шлифовальную машину для полного завершения процесса. Финальная стадия-это полировка шнека до зеркального блеска.

Компания «САМАКС» предупреждает, что процесс восстановления шнеков более двух раз не рекомендуется, так как каждое восстановление несет в себе изменение в геометрии шнека и все это может в дальнейшем влиять на технологические процессы и производительность.

Мы предлагаем услугу по восстановлению шнеков и цилиндров для следующего оборудования: экструдеры, термопластавтоматы (ТПА), грануляторы.

Преимущества восстановления шнеков и цилиндров:

- Срок восстановления шнека и цилиндра значительно меньше срока изготовления новой пары

- Предоставление конструкторской документации на шнековую пару для последующих заказов

- Качество восстановления шнековой пары сравнимо с качеством нового изделия.

- Гарантия на выполненные работы

samaks.ru

Высококачественный ремонт шнековых пар экструдеров, редукторов и фильер ко всем типам и маркам экструзионного оборудования

Одношнековый экструдер как «экструзионное устройство» был разработан во второй половине XIX века и получил широкое распространение в промышленности. Его используют в трех основных отраслях:

• гончарной (керамические соединения):

— экструзия, формование;

• резиновой промышленности (натуральный каучук, резина):

— пластификация, экструзия;

— производство профилей;

• пищевой промышленности (маслосодержащие фрукты, семена масличных

культур):

— экстракция биологических масел;

— сепарация материала с использованием перфорированных шнеков;

— переработка мяса с помощью мясорубки.

Подача продукта в одношнековый экструдер кажется, на первый взгляд, несколько необычной. В то время как каждая молекула металла остается в одной и той же плоскости поперечного сечения, материал, тем не менее, транспортируется в осевом направлении. Ниже приведена попытка объяснения: шнек вращается без изменения положения, при этом продукт не вращается, а скользит в осевом направлении, другими словами, он перемещается в осевом направлении. Однако такой так называемый «теоретический» транспорт не существует на практике, поскольку продукт не является твердым телом, а представляет собой высоковязкую жидкость с реологическими свойствами.

Адгезионные и фрикционные характеристики полимерного материала определяют интенсивность течения. Для ньютоновских жидкостей — это половина величины теоретической транспортирующей способности (при постоянном давлении) и даже менее при противодавлении (экструзии), вплоть до нуля. В последнем случае продукт вращается вместе с валом и выход прекращается.

Этот недостаток одношнековых машин, особенно отсутствие очистки вала и большая зависимость транспорта от реологических свойств, заставил изобретателей искать решения этих проблем. Поэтому как вариант решения проблемы — экструдер с сонаправленным вращением шнеков был изначально предложен как самоочищающийся механизм. Шесть патентов в течение 70-летнего периода (1869—1939) показывают, что двухшнековый экструдер оставался в значительной степени на переднем крае инженерной мысли.

В начале 1940-х годов систематические исследования двухшнековых экструзионных систем начались на заводе IG в Вольфене, Саксония-Анхальт. Они включали комбинированный физический, математический, инженерный и механический анализ, выполненный W. Meskat, A. Geberg, R. Erdmenger и их сотрудниками. Команде была поручена разработка надежного «механического устройства» для химических процессов с высоковязкими продуктами.

Работа была продолжена фирмой Bayer AG в Леверкузене ориентированными на газработку технологии группами в составе новой структуры «прикладной физики».

Эта команда, работающая в химической промышленности, в первую очередь решала проблемы технологии систем с высокой вязкостью, особенно для развивающихся химических процессов фирмы Bayer AG.Механический аспект разрабатывался в соответствии с требованиями с той или иной степенью глубины.

remontshnekov-company.ru

В общем случае восстановление шнеков включает: — замер шнека по наружному диаметру, цилиндра по внутреннему на всю длину (если привезена пара) с построением эпюры износов, контроль шнека на наличие повреждений;

Пример эпюры износов цилиндро-шнековой пары. — при необходимости реставрация повреждений шнека, таких как изгиб шнека, сломанные хвостовики, задиры зон уплотнения, сколотые и выбитые гребни, трещины по телу, изношенные барьерные зоны и зубчатые элементы зон смешивания и т.п.; — предварительная механическая обработка гребней шнека под наплавку; — наплавка – бронирование гребней шнека, нанесением плазменно-порошковым методом специальных износостойких высоколегированных модифицированных твердых сплавов с макро-твердостью от 47 до 63 HRC и микро-твердостью упрочняющей фазы до 2400HV, которые выбираются исходя из условий работы пары (преобладающих видов изнашивания), состояния материального цилиндра и экономической целесообразности, более подробную информацию см. в разделе технологии; — шлифование гребней шнека по наружному диаметру под ремонтный размер материального цилиндра, при его наличии, или в номинальный диаметр; — полирование боковых поверхностей гребней и тела шнека; — контроль качества и упаковка. Примеры работШнек до (слева) и после (справа) ремонта.

Ориентировочный срок выполнения работ 10-25 рабочих дней. На восстановленные шнеки даются гарантии. Мы Вам ответим на эти и другие вопросы: | |

shnek76.ru

Восстановление шнеков

Мы восстанавливаем шнековые пары экструзионного оборудования на протяжении 18 лет!

Если шнек изношен, гребень восстанавливается на оборудовании для плазменно-порошковой наплавки в среде аргона, обеспечивается твердость поверхности 60…63 HRC, высокая износостойкость и долговечность работы. Сломанный шнек «склеивается из кусков», ремонтируются поврежденные витки, шлицевое или шпоночное соединения.

Оборудование предприятия (станок для плазменно-порошковой наплавки, токарные и шлифовальные станки, другое оборудование) позволяют изготавливать и ремонтировать цилиндрические и конические шнеки любого диаметра длиной до 5 метров. Качество работ обеспечивается тем, что весь цикл изготовления и ремонта шнека осуществляется одним предприятием на одной производственной площадке специалистами в машиностроении и в технологии переработки пластмасс.

Образцы ремонтов

Внешний вид шнека после восстановительного ремонта

Шнек был восстановлен второй раз. Первое восстановление было сделано не в нашей компании, что создало дополнительные трудности, связанные с удалением прежнего слоя наплавки и восстановлением всех размеров и формы витков до заводских параметров.

Восстановление шнековой пары длиной 3560 мм для производства катализатора.

Октябрь 2014.

ДО РЕМОНТА

ПОСЛЕ РЕМОНТА

Было произведен полный цикл работ по восстановлению каждого шнека и проверка под нагрузкой в цилиндре.

Шнековая пара успешно прошла испытания и была принята в работу на предприятии.

Неисправные шнеки на нашем складе перед очередной отправкой на дефектовку в цех 19.03.2015 г.

Шнековая пара после ремонта. Дефект — заклинивание шнека металлическим предметом неизвестного происхождения. Шнековая пара полностью восстановлена и успешно прошла испытания на нашем стенде. 22.03.2015.

Шнековая пара для жесткого ПВХ после восстановительного ремонта (наплавка гребней). 30.03.2015.

Восстановительный ремонт конической двухшнековой пары от экструдера

Reifenhäuser.

Был сильный износ по гребням и в цилиндрах (более 7 мм на одну сторону).

Шнековая пара испытана и готова к работе.

Реставрация гильзы шнековой пары с хонингованием, на фото гильза до и после хонингования

Выполнен ремонт двухшнековой пары ПВД\ПНД, L3600 мм х D 135.

В ходе ремонта выполнены следующие работы:

— углеродный анализ стали

— анализ на скрытые трещины и дефекты (дефектоскопия)

— восстановление целостности одного из шнеков (разлом в зоне хвостовика)

— изготовление нового хвостовика шнека

— наплавка гребней шнеков до заводских параметров.

— хонингование и цементация гильзы.

— проверка соосности и биения шнеков.

-шлифовка и полировка поверностей шнеков и гильзы

— проверка на стенде под рабочей нагрузкой с прогревом до рабочей температуры.

Шнековая пара отправлена клиенту и успешно введена в эксплуатацию.

До ремонта

Прием в ремонт шнековой пары диаметром шнека 169 мм, длиной 5370 мм

Фото дефектовки 19.11.2015.

4 шнековые пары.

Шнековая пара поступившая к нам в ремонт имеет высокую степень износа, которая образовалась в результате неправильного ремонта,

А именно:

В результате наплавки оборазовались налипы которые впоследствии не были обработаны и вызвали износ

Разности по диаметрам шнеков составляет от 1 до 2,2 мм. Гребни наплавлены черновой сталью, крайне кустарно,

без должной механической обработки. Огромные каверны, материал откалывается.

Предложение по ремонту:

Загладить внутренние поверхности гильзы, ( насколько это возможно),

Убрать кустрарный материал , заново по технологии наплавить шнек и отшлифовать его в размер номинала гильзы, а это около 90 -0,2 – 0,4 мм.. ( естественно с последующей зачисткой всех облоев на рабочих поверхностях. ( это вам позволит запустить экструдер в работу,) когда же изготовится новая гильза , то не составит трудностей заменить при необходимости на новую, так как размер шнека будет соответствовать номинальным значениям зазоров.

Трещины на шнеке подлежат засверливанию и заварке.

Выполнен ремонт шнековой пары экструдера KRAUSSMAFFEI 50 mm. Был продиагностирован локальный задир и износ гильзы, общий износ шнека и зоны загрузки. Выполнен ремонт шнека, хонинговка и упрочнение гильзы. Шнековая пара введена в эксплуатацию. На фото шнек до и после ремонта.

www.keyplast.org

Ремонт шнеков — Статьи

Одношнековый экструдер как «экструзионное устройство» был разработан во второй половине XIX века и получил широкое распространение в промышленности. Его используют в трех основных отраслях:

• гончарной (керамические соединения):

— экструзия, формование;

• резиновой промышленности (натуральный каучук, резина):

— пластификация, экструзия;

— производство профилей;

• пищевой промышленности (маслосодержащие фрукты, семена масличных

культур):

— экстракция биологических масел;

— сепарация материала с использованием перфорированных шнеков;

— переработка мяса с помощью мясорубки.

Подача продукта в одношнековый экструдер кажется, на первый взгляд, несколько необычной. В то время как каждая молекула металла остается в одной и той же плоскости поперечного сечения, материал, тем не менее, транспортируется в осевом направлении. Ниже приведена попытка объяснения: шнек вращается без изменения положения, при этом продукт не вращается, а скользит в осевом направлении, другими словами, он перемещается в осевом направлении. Однако такой так называемый «теоретический» транспорт не существует на практике, поскольку продукт не является твердым телом, а представляет собой высоковязкую жидкость с реологическими свойствами.

Адгезионные и фрикционные характеристики полимерного материала определяют интенсивность течения. Для ньютоновских жидкостей — это половина величины теоретической транспортирующей способности (при постоянном давлении) и даже менее при противодавлении (экструзии), вплоть до нуля. В последнем случае продукт вращается вместе с валом и выход прекращается.

Этот недостаток одношнековых машин, особенно отсутствие очистки вала и большая зависимость транспорта от реологических свойств, заставил изобретателей искать решения этих проблем. Поэтому как вариант решения проблемы — экструдер с сонаправленным вращением шнеков был изначально предложен как самоочищающийся механизм. Шесть патентов в течение 70-летнего периода (1869—1939) показывают, что двухшнековый экструдер оставался в значительной степени на переднем крае инженерной мысли.

В начале 1940-х годов систематические исследования двухшнековых экструзионных систем начались на заводе IG в Вольфене, Саксония-Анхальт. Они включали комбинированный физический, математический, инженерный и механический анализ, выполненный W. Meskat, A. Geberg, R. Erdmenger и их сотрудниками. Команде была поручена разработка надежного «механического устройства» для химических процессов с высоковязкими продуктами.

Работа была продолжена фирмой Bayer AG в Леверкузене ориентированными на газработку технологии группами в составе новой структуры «прикладной физики».

Эта команда, работающая в химической промышленности, в первую очередь решала проблемы технологии систем с высокой вязкостью, особенно для развивающихся химических процессов фирмы Bayer AG.Механический аспект разрабатывался в соответствии с требованиями с той или иной степенью глубины.

remontshnekov-company.ru

Наплавка шнеков. Ремонт, изготовление шнеков.

В термопластавтомате (литьевой машине) процессы пластикации и впрыска осуществляются с помощью одного и того же рабочего элемента — шнека.

В ходе эксплуатации термопластавтомата наружный диаметр и ширина гребня нарезки шнека изменяются в результате износа, из-за чего снижается производительность автомата и качество выпускаемой продукции. Таким образом изношенный шнек требует ремонта или замены на новый.

Зачастую, ремонт термопластавтомата сводится к восстановлению и/или замене шнека.

Мы изготавливаем и восстанавливаем шнеки на нашем сертифицированном по ИСО 9000 заводе в Москве самыми экономически эффективными технологиями — плазменно-порошковой и лазерной наплавкой износостойких сплавов.

- При плазменно-порошковой наплавке источником нагрева является плазменная дуга, которая формирует сварочную ванну, в которую подается наплавляемый материал с последующей кристаллизацией и образованием слоя покрытия.

- При лазерной наплавке источником нагрева для образования сварочной ванны является лазерный луч.

В обоих случаях наплавляемый материал подается в сварочную ванну коаксиально транспортирующим газом, что исключает выгорание легирующих элементов. Это позволяет существенно повысить ресурс восстановленного штока.

Наплавка производится на гребень витка. Для позиционирования плазмотрона или лазерной головки используется роботизированный манипулятор, который позволяет наплавлять на сложную геометрию витка, в том числе в местах перехода с одного шага витка на другой.

В зависимости от условий работы шнека для восстановления используются сплавы на основе Fe, Ni или Co. Твердость наплавленного слоя может составлять от 45 до 60 HRC, а срок службы при этом повышается минимум в 2 раза по сравнению с азотированными шнеками, а так же с тонкопленочными покрытиями.

Предлагаемые технологии могут успешно использоваться для восстановления шнеков для термопластавтоматов различных марок: BORCHE, DEMAG, DONGSHIN HYDRAULICS Co, CYBERTECH, HAIXIONG, ARBURG GmbH и др.

Кроме того, мы изготавливаем новые шнеки ТПА с покрытиями по конкурентным ценам.

www.plakart.pro

Ремонт шнеков | «АЛЬЯНС ПОЛИМЕР»

Ремонт и восстановление шнеков экструдера

Компания «АЛЬЯНС ПОЛИМЕР» предлагает Вам услуги по высококачественному восстановительному ремонту конических шнековых пар шнеков для переработки ПВХ, ДПК.

На сегодняшний день 100% переработчиков ПВХ, ДПК в СНГ из числа тех, у кого стоят двухшнековые экструдеры покупают шнековые пары за рубежом (Китай, ЕС, Турция). «АЛЬЯНС ПОЛИМЕР» на протяжении многих лет занимается шнековыми парами по следующим направлениям:

- ремонт шнековых пар всех видов и размеров;

- изготовление шнековых пар на собственном производстве;

- поставка импортных шнековых пар для ПВХ, ДПК.

На сегодняшний день наша компания освоила ремонт конических и цилиндрических двойных шнековых пар для переработки ПВХ, ДПК, мастербатчей и полиэтилена. А также ремонт планетарных шнековых пар.

Высококачественный ремонт шнековых пар, редукторов, фильер

Мы ремонтируем шнековые пары к следующим маркам и моделям экструдеров:

- REIFENHAUSER — BT 55-16R

- BATTENFELD — BCE2-72C

- BAUSANO — MD66/19

- MIKROSAN — MCV 55 / 20 D

- TRIMEC — ELT 53

- MAPLAN — DSK A 52

- CINCINNATI MILACRON — Proton 90-25BL-90-100-1100-UT

- WEBER — DS 8.8

- CINCINNATI MILACRON — CMT 80-L

- BANDERA – 100

«АЛЬЯНС ПОЛИМЕР» предлагает ремонт и восстановление шнековых пар экструдеров (термопластавтоматов) для переработки полимеров, резин, композитных материалов и биомасс. Мы ремонтируем сломанные шнеки, производим разборку заклинивших шнековых пар, а также производим ремонт шнеков с поврежденными гребнями и хвостовиками.

Процесс восстановления шнековой пары включает в себя несколько стадий:

- проведение необходимых замеров с построением эпюры износов;

- выравнивание геометрии шлифованием или гильзованием при износах более 2 мм;

- восстановление шнеков нанесением специальных высоколегированных модифицированных сплавов;

- шлифование витков шнека с учетом геометрии материального цилиндра;

- полирование поверхностей гребней и тела шнека;

- контроль качества и упаковка.

Мехобработка Сетки для дробилок Заточка ножей Флексопечать

ruspolimer.pro