три проверенных способа чернения металла

Для окраски металлических изделий все чаще используют воронение стали. Оно обеспечивает надежную защиту поверхности от ржавчины и декоративность отделки. При химическом варианте окрашивания на поверхности появляется защитная оболочка. В процессе работы применяют масла и кислоты. В зависимости от вида используемого материала и степени нагрева соединения металла приобретают естественный оттенок.

Многие считают, что этот вариант обработки применяется только в заводских условиях. Но его можно организовать и самостоятельно, если соблюдать последовательность действий и использовать подходящие средства.

Чего можно достичь воронением?

В результате проведенной работы на поверхности появится пленка из окиси железа. Размеры ее толщины полностью зависят от используемой технологии. Она может составлять 1-10 микрометров. Используя метод воронения металла, вы можете решить следующие задачи:

- защитить покрытие от коррозии, т.

- придать изделию более презентабельный вид.

Можно получить требуемое покрытие множеством способов. Но самыми популярными из них являются щелочное, термическое или кислотное воронение. Для самостоятельной работы идеально подходит щелочная обработка. Для этого понадобится вода, цифровые весы, нитрат натрия и гидроксид натрия. Также потребуется защитная маска и перчатки для личной безопасности.

Для работы используйте только нержавеющую посуду. Воронение стали проводится при соблюдении определенного температурного режима. Раствор поддерживают в кипящем состоянии, из-за чего с ним нужно работать предельно аккуратно.

Для создания прочного покрытия стали в домашних условиях процесс длится не менее 1,5 часов. Перед тем как приступить к чернению, поверхность необходимо обезжирить растворителем. Цвет защитной пленки определяется временем прогрева, в результате чего он будет постоянно меняться. Чтобы избежать сильного перепада оттенков, поверхность полностью погружают в раствор.

Важно! После завершения обработки металлические изделия нужно обязательно тщательно промывать в мыльном растворе.

Популярные способы воронения

Технология воронения включает несколько способов, основными из которых являются следующие:

- Щелочной способ. В данном случае придется работать с окислителями с соблюдением температурного режима 130-150 градусов. Благодаря щелочному оксидированию осуществляется окисление железа. Но с этим методом не стоит работать в доме или квартире, так как в процессе работы выделяется неприятный запах.

- Кислотный способ. В данном случае работа выполняется в кислых растворах с использованием химического или электрохимического способа. Важно помещать предмет в раствор на установленное время и действовать в соответствии с инструкцией.

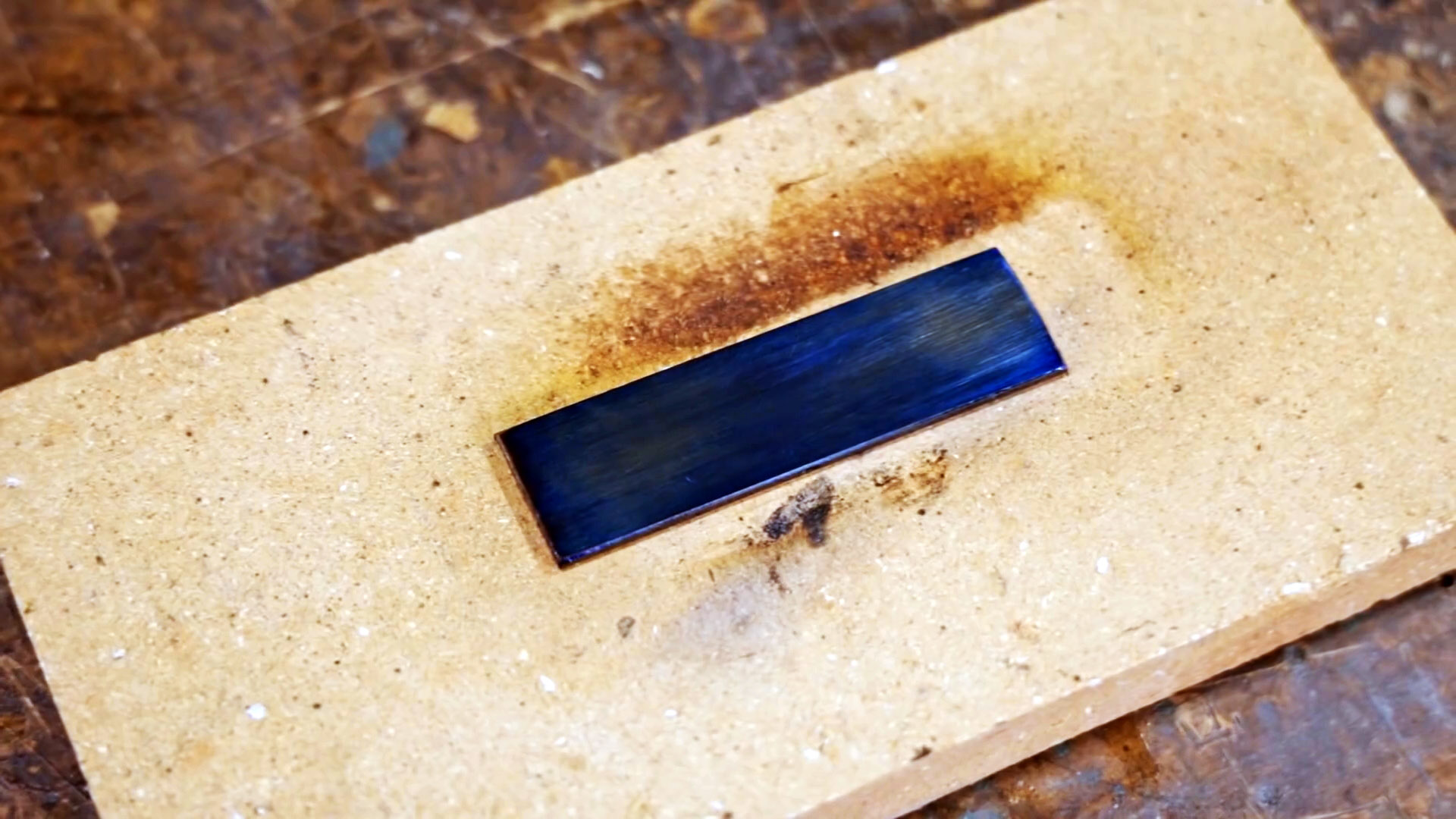

- Термический способ. Такое воронение считается самым старым и простым из существующих. Эта технология заключается в необходимости нагревать сталь на открытом воздухе.

Процедура продолжается, пока верхний слой металла не вступит в химическую реакцию с кислородом. Чем сильнее нагрев, тем более темной станет деталь.

Процедура продолжается, пока верхний слой металла не вступит в химическую реакцию с кислородом. Чем сильнее нагрев, тем более темной станет деталь.

Существуют и другие способы получения вороненого железа. Вы можете выбрать наиболее подходящий из них и сделать всю работу самостоятельно. Главное в точности соблюдать последовательность действий и использовать правильные составы для воронения.

Щелочной

Для воронения металла этим способом необходимо выполнить четкую последовательность действий. В первую очередь придется обезжирить поверхность при помощи растворителя. Затем сделайте следующее:

- Возьмите посуду и залейте в нее 100 мл воды.

- В ней необходимо растворить 120 грамм каустической соды и 30 грамм азотнокислого натрия, размешивая их до однородной массы.

- Нагрейте состав до температуры 130-150 градусов.

- В кипящую смесь поместите деталь таким образом, чтобы она не контактировала со стенками.

- Деталь почернеет через 20 минут, после чего ее промывают в дистиллированной воде.

Когда изделие полностью высохнет, его необходимо смазать машинным маслом и насухо протереть. В результате покрытие становится гладким и износостойким. Вам не придется дополнительно полировать изделие. Данные правила позволяют придать поверхности нужный эффект, не прибегая к сложной технологии. Не забудьте использовать защитную маску и плотные перчатки.

Работы важно проводить только в нержавеющей емкости, которая имеет достаточные размеры. Это может стать проблемой, если планируется воронить нож большого размера. Чтобы избежать перепадов цвета, вся поверхность изделия должна находиться в растворе.

Кислотный

Данный вариант выполняется в кислых растворах. При этом используют электрохимическую или химическую технологию обработки. Важно очистить ржавчину. Для этого подойдет обычная наждачная бумага. Для увеличения скорости очистки в запущенных случаях можно использовать болгарку, оснащенную металлической щеткой.

Затем воспользуйтесь очищающим составом, в качестве которого используют трифосфат натрия, этиловый спирт с керосином или простой керосин. Деталь необходимо погрузить в раствор на 15 минут. В завершении изделие следует промыть в проточной воде, хорошо протереть и высушить.

Деталь необходимо погрузить в раствор на 15 минут. В завершении изделие следует промыть в проточной воде, хорошо протереть и высушить.

Пока высыхает деталь, необходимо подготовить раствор для кислотного воронения. Смешайте следующие ингредиенты:

- 1 литр воды;

- 2 грамма дубильной кислоты;

- 2 грамма виннокаменной кислоты.

На следующем этапе осуществляется непосредственное воронение ножа. Нагрейте смесь до 150 градусов. Поместите предмет в емкость на 15 минут. Следите, чтобы металлическая поверхность находилась в растворе полностью. Затем промойте ее в проточной воде и окуните ее в кипящую воду. Это позволяет полностью очистить поверхность от раствора.

На завершающей стадии осуществляют процесс воронения стали в масле. При этом изделие погружают в машинное масло на 60 минут, после чего им можно пользоваться по назначению.

Важно! При использовании данного метода возможно и холодное воронение. Для этого используют такое средство, как ржавый лак.

Термический

Здесь все очень просто. Такое воронение считается самым старым. Эта технология заключается в необходимости нагревать сталь на открытом воздухе. Процедура продолжается, пока верхний слой металла не вступит в химическую реакцию с кислородом. Чем сильнее нагрев, тем более темной станет деталь.

Применение ржавого лака

Данное средство для воронения часто используется для получения гладкой и ровной поверхности. В него входит стальная стружка, но ее можно заменить на стружку чугуна. При этом финансовые вложения будут минимальными. В данном случае обрабатываемую деталь необходимо поместить в химическое средство. В результате проявляется рыжая или черная окись железа. Эта инструкция, как средство для холодного воронения, дает долгоиграющий и эффективный результат.

Чтобы избавиться от налета рыжего цвета, воспользуйтесь щеткой с достаточно жесткой щетиной из металла. В результате остается только черная окись.

Для начала металл подвергают механической обработке и обезжиривают. Затем изделие укладывают в специальный состав. Средство для воронения готовят в фарфоровой емкости. При этом важно работать в перчатках, чтобы защитить кожу. Состав делается с использованием соляной кислоты. Ее в небольшом количестве вливают в емкость. Она смешивается с металлическими опилками, азотной кислотой и железной ржавчиной.

Смесь хорошо размешивают, пока не прекратится химическая реакция, которая сопровождается выделением газа. В смесь в равных пропорциях добавляют воду и обычную водку. В завершении ее оставляют на определенное время, пока она не отстоится. Затем ее сливают, чтобы убрать окалины и соли, выпавшие в осадок.

Когда смесь будет готова, в нее укладывают обрабатываемое металлическое изделие. Его держат до того момента, пока не приобретет черный цвет. После этого его промывают под сильным напором проточной воды.

На видео: воронение ржавым лаком.

Использование машинного масла

Воронение ножа можно выполнить в домашних условиях с маслом. Вам потребуется следующее:

- 500 мл машинного масла;

- оборудование для удержания детали, такое как специальные крючки, плоскогубцы или пассатижи;

- металлическая емкость для воронения в масле;

- ветошь или бумажные салфетки;

- газовая горелка, строительный фен или газовая плита.

Как сделать процедуру, если у вас есть строительный фен? Для этого деталь выкладывают на негорючую поверхность, такую, как кирпич. Затем фен устанавливают в режим сильного разогрева. Деталь максимально сильно нагревают. Затем при помощи клещей или плоскогубцев ее укладывают в ванночку, полностью покрывая поверхность маслом. Это обеспечит ровный цвет по завершении процедуры. Затем деталь укладывают на бумажную салфетку для впитывания масла.

При обработке металла данным способом можно воспользоваться льняным маслом. Процедура прекращается, как только получится нужный цвет. Процесс необходимо повторить 3 или 4 раза. По завершении каждого цикла изделие становится все темнее.

Если вы решаете, как вам воронить стальное изделие, этот способ не сделает ее черной. А поверхность не получится слишком прочной. Данное средство для воронения подойдет, если необходимо защитить стальное изделие от ржавчины.

Рекомендации

Вы думаете, как заворонить металлические предметы самостоятельно? Для этого можно использовать один из подходящих для вас способов. Используя профессиональные советы, вы получите идеальный цвет металла, а сам процесс пройдет безопасным для вас способом.

Холодное воронение предполагает использование ванночки или специальной емкости. Но она не может быть выполнена из любого материала. Оптимальна ванночка из древесины или оцинкованная емкость.

Хорошо, если тара будет дополнительно оборудована подвесками-крючками для размещения в растворе детали. Данные элементы могут выполняться в виде изогнутых стоек или монтироваться на стенке. Все определяется высотой бортиков емкости и размерами заготовки.

Для воронения стали емкость необходимо как следует обезжирить. Лучшим образом для этого подойдет растворитель, выполненный на органической основе. Это может быть ацетон, перхлорэтилен или бензин Б-70. Основа остается инертной по отношению к этим составам. Но для каждого вида металла необходимо подбирать оптимальный раствор. Только с его помощью можно получить оптимальный цвет и максимально улучшить характеристики изделия.

Даже если вы проводите холодное воронение, работы следует выполнять на открытом воздухе или в помещении с хорошей вентиляцией. Это связано с вредными испарениями и резким химическим запахом.

Если вам не удается хорошо зачистить поверхность щеткой или абразивом, используйте травление. Для каждого вида металла существует свое средство. Если у вас изделие из черного металла, жидкость для воронения включает 100 грамм азотной, 50 грамм серной и 150 грамм соляной кислот на 1 литр дистиллированной воды. Поверхность обрабатывают не менее 2,5 часов. Для придания гладкой поверхности применяют химическую полировку.

Для каждого вида металла существует свое средство. Если у вас изделие из черного металла, жидкость для воронения включает 100 грамм азотной, 50 грамм серной и 150 грамм соляной кислот на 1 литр дистиллированной воды. Поверхность обрабатывают не менее 2,5 часов. Для придания гладкой поверхности применяют химическую полировку.

Таким образом, воронение стального предмета можно выполнить самостоятельно. Для этого важно подобрать наиболее подходящий способ обработки и придерживаться четкой последовательности действий. В результате вы получите устойчивую к коррозии поверхность подходящего оттенка.

Чернение стали своими руками (3 видео)

Металлические изделия после воронения (26 фото)

маслом в домашних условиях, как заворонить металл, химическое оксидирование

Нанесение лакокрасочного покрытия на поверхность металлических изделий — способ сделать детали красивыми и защитить их от деформации или образования коррозийного слоя. Существуют не только специальные краски, но и способ воронения, который отличается применением окислов железа при проведении химической реакции. В итоге удаётся получить поверхность с уникальным видом и стойким сопротивлением к внешним факторам.

Существуют не только специальные краски, но и способ воронения, который отличается применением окислов железа при проведении химической реакции. В итоге удаётся получить поверхность с уникальным видом и стойким сопротивлением к внешним факторам.

Особенности окрашивания металла

Огромное количество методов окрашивания расширило и цветовую базу. В зависимости от способа нанесения лакокрасочного покрытия и использованных масел, кислот и различной степени нагрева удаётся сделать любую окраску, даже лимонный цвет.

Все варианты нанесения краски разделяют на два типа:

- механический;

- химический.

При механическом нанесении краски применяют различные порошки, которые распыляют, разбрызгивают, вколачивают, применяя специальные инструменты. Этот вариант не отличается качеством, красотой или уникальностью, но ценится у автолюбителей за счёт низкой стоимости. Кроме того, механическое окрашивание легко сделать на любой СТО или даже своими руками, если есть необходимое оборудование.

Применение химического метода требует наличия опыта и знания последовательности всей процедуры. Первое, что необходимо сделать, это зачистить металлическую поверхность от старого лакокрасочного покрытия. Дальше восстанавливаются повреждённые участки грунтовки, которые предварительно очищаются от ржавчины. После того как металл приобретёт идеальную поверхность, её обезжиривают. Маленькие детали для удаления масла помещаются в растворители по типу бензина, этила или эфира. Обработанные части опускаются в кипяток и только потом подвергаются окрашиванию химическим методом.

Нанесения лакокрасочного покрытия недостаточно, если хочется чтобы металл приобрёл элегантный вид и блеск поверхности и таким оставался даже при частой эксплуатации. Подобная проблема решается путём оксидирования стали.

Эта процедура включает натирание поверхности такими смесями, как:

- азотная кислота, смешанная со спиртом, водой и медным купоросом в виде опилок;

- кислота чернильно-орешкового цвета, включающая железо и сурьму;

- азотнокислое серебро с добавлением воды;

- оливковое масло с хлористой сурьмой.

После нанесения одной из этих смесей на металлическую поверхность, она подвергается термической обработке. Результат по итогу работы будет зависеть в основном от того, насколько качественно была очищена от жира, пыли и грязи деталь.

Такой способ часто используют, чтобы защитить оружие, автомобильные части от царапин и сколов. Добиться защиты получается и другими менее действенными, но дешёвыми способами. Например, многие делают воронение металла маслом в домашних условиях, которое благодаря кристаллической структуре защитного слоя краски проникает и создаёт блеск и дополнительный слой защиты.

Если вся работа проводится самостоятельно, тогда важно помнить, что после высушивания окрашенный металл будет выглядеть темнее, чем в мокром состоянии. Поэтому с учётом таких особенностей нужно откорректировать цвет в приемлемую сторону.

youtube.com/embed/sVOOrLxrcww» allowfullscreen=»allowfullscreen»/>

Способы чернения своими руками

Существует большое количество способов чернения стальной поверхности. Самые популярные из них включают применение щелочных, кислотных растворов или термическую обработку. Каждый из этих методов требует наличия специального оборудования, но некоторые варианты воронения стального материала получится сделать и в домашних условиях.

Простой, дешёвый и безопасный способ относится к обработке металла с помощью щелочного материала. Для воронения щёлочью потребуется дополнительно найти и подготовить:

- гидроксид натрия;

- нитрат натрия;

- воду;

- цифровые весы;

- защитную одежду.

В список защиты обязательно должны войти перчатки, сапоги и респиратор. В качестве остальной части защиты подойдёт старая одежда. Для некоторых составов необходима селитра или ортофосфорная кислота.

Для некоторых составов необходима селитра или ортофосфорная кислота.

Для обработки металлических деталей необходима посуда из нержавейки, ведь в противном случае могут возникнуть химические реакции с щёлочью. Воронение проводится при определённой температуре, поэтому раствор предварительно засыпается в ёмкость и доводится до кипения. В таком состоянии щелочной раствор находится около часа, только потом в него опускается деталь. Если не получается сразу окунуть всю металлическую часть, то разрешается долить немного воды.

Нанесение защитного слоя с помощью щёлочи требует соблюдения всех правил, в том числе и подготовительных. Металл предварительно очищается от грязи и мусора, а потом обрабатывается растворителями, которые обезжиривают поверхность. Без этого пункта краска плохо схватится с поверхностью и быстро начнёт разрушаться.

Есть странные и одновременно удивительные способы чернения с помощью масла или яичного белка. Оба способа действенные и отлично подходят для проведения этой процедуры в домашних условиях. Воронение маслом, например, является бюджетным и интересным методом придания чёрного цвета стали. Для этого оливковое масло наносится на поверхность металла, который предварительно был немного отполирован с помощью мелкой наждачной бумаги. Дальше деталь нагревается на огне спиртовой лампой до момента изменения цвета. Остатки масла убирают простой тряпкой. Для придания блеска изделие дополнительно полируют и шлифуют.

Оба способа действенные и отлично подходят для проведения этой процедуры в домашних условиях. Воронение маслом, например, является бюджетным и интересным методом придания чёрного цвета стали. Для этого оливковое масло наносится на поверхность металла, который предварительно был немного отполирован с помощью мелкой наждачной бумаги. Дальше деталь нагревается на огне спиртовой лампой до момента изменения цвета. Остатки масла убирают простой тряпкой. Для придания блеска изделие дополнительно полируют и шлифуют.

Использование яичного белка — это не менее эффективный способ. Первым делом обрабатываемую сталь промывают в растворе соды и высушивают. Дальше поверхность покрывается тонким слоем взбитых белков и так деталь остаётся лежать два дня в тёмном месте. По истечении этого времени металл нагревается до раскалённого состояния и происходит реакция, которая окрашивает его в чёрный насыщенный цвет. Чем горячее будет нагрета деталь, тем быстрее и качественнее протекает процесс воронения, но перегибать нельзя. Используя этот метод на практике, легко найти золотую середину, которая не снизит качество, но повысит скорость работы.

Используя этот метод на практике, легко найти золотую середину, которая не снизит качество, но повысит скорость работы.

Оксидирование различных сплавов

Воронение алюминиевых сплавов помогает защитить поверхность от распространения коррозии. Тонкий слой защиты стойко сопротивляется любым внешним факторам, которые воздействуют на окрашенную поверхность. Использование химических составов является наиболее востребованным методом для нанесения такого покрытия.

Химический метод представляет собой погружение в приготовленный заранее состав для воронения, который включает такие компоненты, как:

- Бихромат натрия и хромовый ангидрит.

- Гексационоферрат калия, хромовый ангидрид и фторид натрия.

- Углекислый и хромовокислотный натрий.

- Ангидрид хрома и фторосиликат натрия.

Все компоненты замешиваются при помощи жидкости и согласно инструкции наносятся на окрашиваемую алюминиевую поверхность, где и вступают в химическую реакцию самостоятельно или путём нагрева.

Процесс чернения металла в домашних условиях это ещё не всё, ведь после получения требуемого цвета алюминий необходимо обработать для закрепления результата. Первым делом, после извлечения деталей, вся жидкость должна стечь и только потом изделие опускают в азотную кислоту. Происходит фиксация оксидной плёнки, которая только усилит свои качества во время сушки при средней температуре. Точно сказать время оксидирования трудно, ведь чёрный цвет бывает разный, а он зависит от того, сколько времени деталь находится в химическом растворе. После проведения всех процедур, поверхность окрашивается специальными красителями для обработки воронёной поверхности.

Анодирование алюминиевых деталей

Этот способ приобрёл наибольшую популярность при обработке алюминиевой поверхности. Суть в том, чтобы покрыть всю площадь тонким слоем пассивной изоляции, используя простые компоненты и инструменты.

Первым делом необходимо подготовить насыщенный раствор электролита, аналогичный процедуре хромирования стали. Анодирование включает обработку алюминия в ёмкости с жидкостью, куда поступает ток. В качестве источника тока подойдёт простой аккумулятор средней мощности.

Алюминиевые детали, перед тем как опустить в раствор электролита, следует обезжирить при помощи растворителей или простого стирального порошка. В ёмкости при воздействии тока появляется голубовато-серый налёт, если обезжиривание изделия прошло успешно. Дальше поверхность алюминия протирают раствором из марганцовки, который удаляет налёт и делает поверхность блестящей и гладкой. Для дальнейшего окрашивания подойдут анилиновые краски любого цвета.

Хоть процесс и считается самым лёгким из доступных методов, всё равно требуется опыт и практика. Поэтому первый раз лучше попрактиковаться на рабочей детали топора или других ненужных материалах.

Воронение нержавеющей стали

Защитный слой, который появляется после воронения, способен сделать поверхность прочной и стойкой к любым механическим и химическим воздействиям, что особенно полезно для постоянно эксплуатируемого оборудования или машины. Химическое оксидирование стали в домашних условиях проводится без помощи специалистов, если следовать всем правилам пошаговой инструкции.

Химическое оксидирование стали в домашних условиях проводится без помощи специалистов, если следовать всем правилам пошаговой инструкции.

В помещении, где будет проходить окрашивание обязательно должна быть предусмотрена искусственная вентиляция, ведь через открытые окна или двери может залететь мелкий мусор, который осядет на поверхность металла как раз в процессе чернения. О попадании пыли на изделие важно помнить, если проводится полировка или шлифовка в непосредственной близости от высыхающей детали. Температура в помещении должна быть комнатной и постоянной независимо от времени года на улице.

Специалисты в сфере окрашивания уже давно изучили, как заворонить металл в домашних условиях, поэтому следует придерживаться установленной процедуры и изменять её только при несовместимости с материалом. Свои правила вводят в практику только после долгого изучения и многократного применения новой методики воронения.

Качество чернения стальной поверхности зависит от нескольких условий:

- Участок окрашивания должен быть в нормальном состоянии.

Невозможно получить идеальный эффект воронения, если металл ржавый, имеет явные деформации, дыры, переломы и т. д.

Невозможно получить идеальный эффект воронения, если металл ржавый, имеет явные деформации, дыры, переломы и т. д. - Любое химическое соединение вступает в контакт с очищенной поверхностью и поэтому любые частицы грязи обязательно необходимо удалить.

- Качество зависит и от структуры металла.

- При выполнении всех требований по механической и термической обработке.

Это основные условия, которые оказывают прямое влияние на соединение химической смеси со стальной или алюминиевой поверхностью.

Сложность окрашивания различных деталей в основном зависит от их размера и формы. Небольшие изделия, элементы оружия и части машины легко покрыть в домашних условиях вороным цветом, используя простую фаянсовую, стеклянную или фарфоровую ёмкость. Большие предметы окрасить будет проблематично без использования специального оборудования. Как минимум, может потребоваться небольшой кран или подвесная машина, равномерно опускающая металл в кипящую воду или раствор, через который пропускают ток.

Воронение металла это отличный способ защитить его от внешних повреждений и одновременно придать пикантный и уникальный вид. Особенно такой способ подходит для окрашивания деталей машины, оружия или публичных предметов. Сделать всё можно и своими руками, но важно не забывать о правилах процесса воронения и соблюдения безопасности.

Воронение металла в домашних условиях: средства

Воронение или оксидирование – это способ поверхностного покрытия (отделки) металлических изделий в синий, черный, сине-черный цвет или цвета побежалости с помощью воздействия на них химическим и термическим способом.

Оно используется с целью коррозионной защиты изделий из металлов, а также придает поверхности привлекательную тонировку. Существует много способов поверхностной тонировки металлов. Основной – это создание оксидной пленки.

Самыми распространенными являются химическое (щелочное и кислотное) и термическое воздействие на поверхность. В результате такой обработки изменяется химический состав и структура поверхностного слоя. Внешне это проявляется образованием пленки в виде оксида металла.

В результате такой обработки изменяется химический состав и структура поверхностного слоя. Внешне это проявляется образованием пленки в виде оксида металла.

Можно самостоятельно выполнять покрытие, используя более простые технологии.

Способы воронения металлов в домашних условиях и требования к их проведению

К распространенным домашним способам защиты и декорирования металлических поверхностей относятся:

- кипячение деталей в специальных химических составах, которые можно приготовить самим;

- покрытие маслом с последующей термической обработкой;

- нанесение на поверхность готового средства с помощью кисточки.

Проведение работ при химическом воронении связано с химическими операциями травления и чистки, а также с механической шлифовкой и протиркой поверхности.

Для того чтобы применять воронение в домашних условиях с помощью химических реагентов, нужно создать определенные условия:

- обеспечить рабочее помещение вентиляцией или вытяжкой;

- приготовить емкость из нейтрального материала, не разрушающуюся под действием химреактивов.

Лучше всего подойдет сосуд из термостойкого стекла, фаянса или фарфора. Если требуется длительное кипячение раствора, то можно использовать емкость из нержавеющей стали;

Лучше всего подойдет сосуд из термостойкого стекла, фаянса или фарфора. Если требуется длительное кипячение раствора, то можно использовать емкость из нержавеющей стали; - емкость должна иметь достаточный объем для того, чтобы деталь полностью была покрыта составом;

- запастись средствами защиты: перчатками, защитной маской или очками, фартуками.

Особенности химического воронения и рецепты некоторых составов

Перед выполнением работ поверхность металлического изделия подвергают обработке: снятию старого окисного слоя путем ошкуривания и обезжиривания растворителем.

Стойкое вороненое покрытие в основном образуется в кипящем растворе на протяжении всего цикла окрашивания. Для получения прочной пленки процесс должен длиться от 30 минут до полутора часов, поэтому кипящий раствор периодически доливают, чтобы обеспечить полное покрытие детали.

После окончания процесса деталь тщательно моют с использованием моющих средств, а затем смазывают маслом.

Для домашних работ используют в основном щелочной способ окисления. Рассмотрим некоторые варианты химического оксидирования металлов в щелочной среде.

Способ №1:

- В емкость (фарфоровую), соответствующего размера заливается вода и в ней растворяется натриевая селитра (нитрат натрия) и каустическая сода (гидроксид натрия) в соотношении: на 100 мл 30 г натрия и 100 г соды.

- Смесь нагревается до 140 – 160оС, и в нее помещается обрабатываемая деталь, которая находится там не менее 30 минут.

При правильно проведенном процессе получится глубокое черное покрытие, иногда с синеватым оттенком.

Способ №2:

Синеватый оттенок пленки можно получить, используя кипящий насыщенный щелочной раствор, в котором растворен гидроксид калия или натрия в большой концентрации. В 1 литре воды растворяется не менее 700 грамм химического вещества.

Эти рецепты приведены в качестве примера. Существует множество других химических составов с использованием нитритов и нитратов.

Оксидирование в кислотной среде проводят при более низких температурах. Например, при использовании кислотного раствора, состоящего из:

- азотнокислого кальция – 30 ч,

- ортофосфорной кислоты – 1 ч,

- диоксида марганца – 1 ч.

Проводят оксидирование, выдерживая заготовку в растворе не меньше 30-45 минут при 100оС.

Средства для воронения металлов

К простым способам покрытия, которые можно использовать дома, относятся технологии поверхностного нанесения масла, селитры и готового средства «Клевер».

Эти средства для воронения доступны в использовании и позволяют проводить работы дома без особой подготовки.

Рассмотрим способы создания пленки с помощью каждого из них.

Покрытие маслом

Технология создания защитной пленки с помощью масла является наиболее распространенной для применения дома.

Осуществляется она так:

- ошкуренное и обезжиренное изделие покрывается машинным или подсолнечным маслом;

- затем его помещают в духовку и нагревают до 350 – 400оС;

- после остывания поверхность детали приобретает коричневый или черный цвет;

- остатки масла с детали нужно удалить тряпкой;

- для получения более насыщенного цвета процесс следует повторить несколько раз.

Использовать можно разное масло, например, оружейное, льняное или оливковое. Наносить его можно кисточкой или путем окунания детали в масляный состав.

Видео:

Если требуется провести чернение на каком-либо участке детали, то для этого лучше использовать обжиг с помощью паяльной лампы. В процессе такого обжига хорошо просматривается цветовое изменение поверхности заготовки. При достижении насыщенного коричнево — черного цвета термообработку можно прекратить.

Использование селитры

Хороший результат химического воронения дает классический раствор с использованием селитры в дополнении к приведенным ранее. В результате вываривания детали в растворе натриевой селитры при температуре 130 – 150оС получается прочное оксидное покрытие блестящего черно-синего оттенка.

Рецепт состава с селитрой:

- Вода дистиллированная – 1 литр;

- Натриевая селитра (NaNO3) – 500 г;

- Едкий каустик (NaOH) – 500 г.

В продаже имеются готовые комплекты с селитрой для оксидирования.

Посмотреть процесс воронения в селитре можно в видеоролике:

Поверхность при такой обработке выглядит гладкой и не требует дополнительного полирования.

Обработка поверхности средством «Клевер»

Проводить обработку металлической поверхности можно готовым средством «Клевер». Оно имеет гелеобразную консистенцию и продается в небольших емкостях по 50 мл.

Используют его при небольших коррозионных повреждениях металла. Чтобы получить максимальное окрашивание изделия, обрабатывать «Клевером» нужно два — три раза. Перед его нанесением деталь нужно ошкурить и обезжирить.

Средство наносят кисточкой и выдерживают 2 минуты. При появлении беловато — желтого налета его нужно смыть теплой водой, а поверхность протереть насухо тканью.

Преимуществом этого средства является простота использования, поэтому его часто применяют для покрытия оружия. На стали, содержащие больше 3% Cr, оно не оказывает действия.

Видео:

Холодное воронение в домашних условиях

Использование средства «Клевер» не требует дополнительного подогрева заготовки, поэтому способ такой обработки относят к холодному. Кроме него для холодного воронения в домашних условиях используют другие средства, которые также наносят на обработанную поверхность с помощью кисточки.

Например, используют отечественный препарат «Ворон-3М».

При нанесении его на металлическую поверхность образуется плотная черная пленка. Поэтому такое покрытие называют чернением металла.

Популярно также импортное средство «парижский оксид», в состав которого входит селен.

Препарат включает три флакона. Один состав предназначен для предварительной обработки поверхности, второй – действующий состав, а третий обеспечивает защиту образованного покрытия.

Раствор наносится на изделие также с помощью кисточки, после получения окраса остатки смываются с поверхности теплой водой.

Холодная обработка применяется для деталей небольших размеров. Особенно с помощью такого способа хорошо проводить воронение ружья, так как к нему нельзя применять способ горячего кипячения в химических растворах.

Воронение стали в домашних условиях

Вопрос, как сделать воронение стали в домашних условиях, интересует многих.

Большая часть деталей, которые подвергают воронению, относится к изделиям из стали. Поэтому, описанные выше способы обработки поверхности металла путем оксидирования и покрытия масляной пленкой в основном применяют для стальных сплавов.

Многие марки стали подвержены образованию ржавчины. Покрытие для стальных изделий, прежде всего, служит защитой от коррозии и одновременно придает им привлекательный вид. Степень защиты и цвет окраски оксидной пленки зависит от толщины слоя и используемых реагентов. Толщина может меняться от 1 до 10 мкм.

При воронении стальных изделий химическим способом к выбору компонентов раствора при использовании нагрева до высоких температур следует подходить с осторожностью. Например, существует запрет на такую обработку закаленных деталей, а также сталей, которые подвергать нагреву до высоких температур нельзя. Это может привести к ухудшению их технологических свойств.

Именно по этой причине при необходимости высокой термообработки рекомендуют применять растворы щелочного характера. Они более щадящие.

Оксидирование в кислотных составах проводят при более низких температурах. Например, при использовании кислотного состава, состоящего из:

- азотнокислого кальция – 30 ч,

- ортофосфорной кислоты – 1 ч,

- диоксида марганца – 1 ч,

- проводят окисление при температуре 100оС, выдерживая деталь в растворе не меньше 30-45 минут.

Чернение металла

При нагревании стальных заготовок в кислотной или щелочной среде на поверхности может образоваться пленка разного оттенка. Воронение включает все цвета, свойственные побежалости. Они меняются по мере увеличения толщины пленки от желтого, бурого, фиолетового, далее в серый, синий и черный цвет.

Поэтому, воронение не тождественно чернению. Получить нужный оттенок поверхности можно, используя разные режимы термообработки стальных заготовок и используя различные химические компоненты раствора.

Например, можно добиться нужного оттенка при использовании азотнокислой меди, которая является солью, в количестве 70 г и 30 г спиртового денатурата. Соль подогревают до расплавления и добавляют денатурат. Смесь наносят на стальную деталь и нагревают горелкой. Останавливают процесс нагрева после достижения нужного оттенка.

Чернение стальных заготовок можно осуществить с помощью масла. Достаточно обмазать изделие маслом, воском или жиром животного происхождения и хорошенько его прокалить на огне. В итоге на поверхности появится стойкое черное покрытие.

P.S. Существует множество рецептов, применяя которые можно добиться насыщенного черного покрытия на металле.

маслом в домашних условиях, как заворонить металл, химическое оксидирование

Нанесение лакокрасочного покрытия на поверхность металлических изделий — способ сделать детали красивыми и защитить их от деформации или образования коррозийного слоя. Существуют не только специальные краски, но и способ воронения, который отличается применением окислов железа при проведении химической реакции. В итоге удаётся получить поверхность с уникальным видом и стойким сопротивлением к внешним факторам.

Особенности окрашивания металла

Огромное количество методов окрашивания расширило и цветовую базу. В зависимости от способа нанесения лакокрасочного покрытия и использованных масел, кислот и различной степени нагрева удаётся сделать любую окраску, даже лимонный цвет.

Все варианты нанесения краски разделяют на два типа:

- механический;

- химический.

При механическом нанесении краски применяют различные порошки, которые распыляют, разбрызгивают, вколачивают, применяя специальные инструменты. Этот вариант не отличается качеством, красотой или уникальностью, но ценится у автолюбителей за счёт низкой стоимости. Кроме того, механическое окрашивание легко сделать на любой СТО или даже своими руками, если есть необходимое оборудование.

Применение химического метода требует наличия опыта и знания последовательности всей процедуры. Первое, что необходимо сделать, это зачистить металлическую поверхность от старого лакокрасочного покрытия. Дальше восстанавливаются повреждённые участки грунтовки, которые предварительно очищаются от ржавчины. После того как металл приобретёт идеальную поверхность, её обезжиривают. Маленькие детали для удаления масла помещаются в растворители по типу бензина, этила или эфира. Обработанные части опускаются в кипяток и только потом подвергаются окрашиванию химическим методом.

Нанесения лакокрасочного покрытия недостаточно, если хочется чтобы металл приобрёл элегантный вид и блеск поверхности и таким оставался даже при частой эксплуатации. Подобная проблема решается путём оксидирования стали.

Эта процедура включает натирание поверхности такими смесями, как:

- азотная кислота, смешанная со спиртом, водой и медным купоросом в виде опилок;

- кислота чернильно-орешкового цвета, включающая железо и сурьму;

- азотнокислое серебро с добавлением воды;

- оливковое масло с хлористой сурьмой.

После нанесения одной из этих смесей на металлическую поверхность, она подвергается термической обработке. Результат по итогу работы будет зависеть в основном от того, насколько качественно была очищена от жира, пыли и грязи деталь.

Такой способ часто используют, чтобы защитить оружие, автомобильные части от царапин и сколов. Добиться защиты получается и другими менее действенными, но дешёвыми способами. Например, многие делают воронение металла маслом в домашних условиях, которое благодаря кристаллической структуре защитного слоя краски проникает и создаёт блеск и дополнительный слой защиты.

Если вся работа проводится самостоятельно, тогда важно помнить, что после высушивания окрашенный металл будет выглядеть темнее, чем в мокром состоянии. Поэтому с учётом таких особенностей нужно откорректировать цвет в приемлемую сторону.

Способы чернения своими руками

Существует большое количество способов чернения стальной поверхности. Самые популярные из них включают применение щелочных, кислотных растворов или термическую обработку. Каждый из этих методов требует наличия специального оборудования, но некоторые варианты воронения стального материала получится сделать и в домашних условиях.

Простой, дешёвый и безопасный способ относится к обработке металла с помощью щелочного материала. Для воронения щёлочью потребуется дополнительно найти и подготовить:

- гидроксид натрия;

- нитрат натрия;

- воду;

- цифровые весы;

- защитную одежду.

В список защиты обязательно должны войти перчатки, сапоги и респиратор. В качестве остальной части защиты подойдёт старая одежда. Для некоторых составов необходима селитра или ортофосфорная кислота.

Для обработки металлических деталей необходима посуда из нержавейки, ведь в противном случае могут возникнуть химические реакции с щёлочью. Воронение проводится при определённой температуре, поэтому раствор предварительно засыпается в ёмкость и доводится до кипения. В таком состоянии щелочной раствор находится около часа, только потом в него опускается деталь. Если не получается сразу окунуть всю металлическую часть, то разрешается долить немного воды.

Нанесение защитного слоя с помощью щёлочи требует соблюдения всех правил, в том числе и подготовительных. Металл предварительно очищается от грязи и мусора, а потом обрабатывается растворителями, которые обезжиривают поверхность. Без этого пункта краска плохо схватится с поверхностью и быстро начнёт разрушаться.

Есть странные и одновременно удивительные способы чернения с помощью масла или яичного белка. Оба способа действенные и отлично подходят для проведения этой процедуры в домашних условиях. Воронение маслом, например, является бюджетным и интересным методом придания чёрного цвета стали. Для этого оливковое масло наносится на поверхность металла, который предварительно был немного отполирован с помощью мелкой наждачной бумаги. Дальше деталь нагревается на огне спиртовой лампой до момента изменения цвета. Остатки масла убирают простой тряпкой. Для придания блеска изделие дополнительно полируют и шлифуют.

Использование яичного белка — это не менее эффективный способ. Первым делом обрабатываемую сталь промывают в растворе соды и высушивают. Дальше поверхность покрывается тонким слоем взбитых белков и так деталь остаётся лежать два дня в тёмном месте. По истечении этого времени металл нагревается до раскалённого состояния и происходит реакция, которая окрашивает его в чёрный насыщенный цвет. Чем горячее будет нагрета деталь, тем быстрее и качественнее протекает процесс воронения, но перегибать нельзя. Используя этот метод на практике, легко найти золотую середину, которая не снизит качество, но повысит скорость работы.

Оксидирование различных сплавов

Воронение алюминиевых сплавов помогает защитить поверхность от распространения коррозии. Тонкий слой защиты стойко сопротивляется любым внешним факторам, которые воздействуют на окрашенную поверхность. Использование химических составов является наиболее востребованным методом для нанесения такого покрытия.

Химический метод представляет собой погружение в приготовленный заранее состав для воронения, который включает такие компоненты, как:

- Бихромат натрия и хромовый ангидрит.

- Гексационоферрат калия, хромовый ангидрид и фторид натрия.

- Углекислый и хромовокислотный натрий.

- Ангидрид хрома и фторосиликат натрия.

Все компоненты замешиваются при помощи жидкости и согласно инструкции наносятся на окрашиваемую алюминиевую поверхность, где и вступают в химическую реакцию самостоятельно или путём нагрева.

Процесс чернения металла в домашних условиях это ещё не всё, ведь после получения требуемого цвета алюминий необходимо обработать для закрепления результата. Первым делом, после извлечения деталей, вся жидкость должна стечь и только потом изделие опускают в азотную кислоту. Происходит фиксация оксидной плёнки, которая только усилит свои качества во время сушки при средней температуре. Точно сказать время оксидирования трудно, ведь чёрный цвет бывает разный, а он зависит от того, сколько времени деталь находится в химическом растворе. После проведения всех процедур, поверхность окрашивается специальными красителями для обработки воронёной поверхности.

Анодирование алюминиевых деталей

Этот способ приобрёл наибольшую популярность при обработке алюминиевой поверхности. Суть в том, чтобы покрыть всю площадь тонким слоем пассивной изоляции, используя простые компоненты и инструменты.

Первым делом необходимо подготовить насыщенный раствор электролита, аналогичный процедуре хромирования стали. Анодирование включает обработку алюминия в ёмкости с жидкостью, куда поступает ток. В качестве источника тока подойдёт простой аккумулятор средней мощности.

Алюминиевые детали, перед тем как опустить в раствор электролита, следует обезжирить при помощи растворителей или простого стирального порошка. В ёмкости при воздействии тока появляется голубовато-серый налёт, если обезжиривание изделия прошло успешно. Дальше поверхность алюминия протирают раствором из марганцовки, который удаляет налёт и делает поверхность блестящей и гладкой. Для дальнейшего окрашивания подойдут анилиновые краски любого цвета.

Хоть процесс и считается самым лёгким из доступных методов, всё равно требуется опыт и практика. Поэтому первый раз лучше попрактиковаться на рабочей детали топора или других ненужных материалах.

Воронение нержавеющей стали

Защитный слой, который появляется после воронения, способен сделать поверхность прочной и стойкой к любым механическим и химическим воздействиям, что особенно полезно для постоянно эксплуатируемого оборудования или машины. Химическое оксидирование стали в домашних условиях проводится без помощи специалистов, если следовать всем правилам пошаговой инструкции.

В помещении, где будет проходить окрашивание обязательно должна быть предусмотрена искусственная вентиляция, ведь через открытые окна или двери может залететь мелкий мусор, который осядет на поверхность металла как раз в процессе чернения. О попадании пыли на изделие важно помнить, если проводится полировка или шлифовка в непосредственной близости от высыхающей детали. Температура в помещении должна быть комнатной и постоянной независимо от времени года на улице.

Специалисты в сфере окрашивания уже давно изучили, как заворонить металл в домашних условиях, поэтому следует придерживаться установленной процедуры и изменять её только при несовместимости с материалом. Свои правила вводят в практику только после долгого изучения и многократного применения новой методики воронения.

Качество чернения стальной поверхности зависит от нескольких условий:

- Участок окрашивания должен быть в нормальном состоянии. Невозможно получить идеальный эффект воронения, если металл ржавый, имеет явные деформации, дыры, переломы и т. д.

- Любое химическое соединение вступает в контакт с очищенной поверхностью и поэтому любые частицы грязи обязательно необходимо удалить.

- Качество зависит и от структуры металла.

- При выполнении всех требований по механической и термической обработке.

Это основные условия, которые оказывают прямое влияние на соединение химической смеси со стальной или алюминиевой поверхностью.

Сложность окрашивания различных деталей в основном зависит от их размера и формы. Небольшие изделия, элементы оружия и части машины легко покрыть в домашних условиях вороным цветом, используя простую фаянсовую, стеклянную или фарфоровую ёмкость. Большие предметы окрасить будет проблематично без использования специального оборудования. Как минимум, может потребоваться небольшой кран или подвесная машина, равномерно опускающая металл в кипящую воду или раствор, через который пропускают ток.

Воронение металла это отличный способ защитить его от внешних повреждений и одновременно придать пикантный и уникальный вид. Особенно такой способ подходит для окрашивания деталей машины, оружия или публичных предметов. Сделать всё можно и своими руками, но важно не забывать о правилах процесса воронения и соблюдения безопасности.

Оцените статью: Поделитесь с друзьями!Воронение металла: технологии обработки, средства

Металлические заготовки после грубой обработки подвергаются различным поверхностным процессам, позволяющим улучшить качество готового изделия. К ним относится воронение металла. Это специальный химический или термический процесс, который проводится, чтобы улучшить коррозийную устойчивость изделия.

Воронение металлаЧто такое воронение?Воронение стали — обработка, в процессе которой сталь покрывается оксидной плёнкой. При этом изделие подвергается химическому или термическому воздействию. Толщина покрытия поверхности оксидным слоем может достигать 10 мм.

Воронение считается эффективным методом борьбы с ржавым металлом и распространением коррозии. При правильном выполнении этапов выбранной технологии воронения можно достичь полного устранения ржавчины. Воронение применяется к тем заготовкам, которые в дальнейшем не будут краситься.

При этом процесс повышения коррозийной устойчивости и изменения внешнего вида никак не отражается на других параметрах металлических изделий. При проведении обработки следует учитывать особенности воронения:

- соблюдать технику безопасности;

- придерживаться заданного температурного режима нагрева заготовки;

- при работе использовать посуду из оцинкованного металла.

Так можно защитить организм от вредных испарений и повысить эффективность проводимых действий.

Методы вороненияНа производстве применяется разные технологии воронения стали. Обработку поверхностей выполняют с применением покупных химических составов или подручных средств. Важно знать этапы проведения работ, чтобы не испортить металлическую заготовку.

ЩелочнойЩелочной способ можно применять в домашних условиях. Процесс состоит из нескольких основных этапов:

- Обезжирьте обрабатываемую поверхность.

- Подготовьте ёмкость из нержавеющей стали со 100 мл чистой воды.

- Насыпьте в жидкость 30 грамм азотнокислого натрия и 120 грамм каустической соды. Тщательно перемешайте компоненты с водой.

- Медленно нагрейте состав до 130°.

- Переложите обрабатываемую деталь в химический состав.

Когда поверхность изделия примет тёмный оттенок, нужно достать ее из химиката и протереть дистиллированной водой. Последним этапом идёт смазка заготовки машинным маслом.

Химия для вороненияКислотныйПри проведении работ категорически запрещено изменять количество используемых химикатов. В противном случае можно испортить металлическую поверхность. Когда изделие находится в ёмкости с раствором, нужно контролировать чтобы он касался каждой из его сторон. На пустых местах останутся пятна.

Применяя этот способ воронения металла, нужно использовать кислотный раствор. Процесс обработки:

- Устраните с поверхности заготовки мусор, грязь, краску, ржавчину.

- Погрузите заготовку в металлический таз с чистым керосином. Там оно должно выдерживаться 25–30 минут. После очистки промойте заготовку в чистой воде. Просушите в проветриваемом помещении.

- Сделайте состав для проведения воронения. Для этого смешайте 2 грамма виннокаменной кислоты, 2 грамма дубильной кислоты и литр чистой воды. Тщательно перемешайте компоненты и медленно разогрейте до 150 градусов.

- Опустите заготовку в химический состав и оставьте на 15 минут.

- Вымойте изделие дистиллированной водой и опустите на 60 минут в емкость с машинным маслом.

Это один из старейших методов покрытия металлических поверхностей оксидной пленкой. Термическое воронение выполняется на открытом воздухе. Заготовка медленно разогревается. Нагревание требуется прекратить в тот момент, когда верхний металлический слой вступить в реакцию с кислородом. В итоге должна образоваться оксидная плёнка.

Чтобы без труда провести процедуру обработки, можно выбрать готовые средства для воронения металлов. Они наносятся на обрабатываемую поверхность с помощью кисточки. Дальнейший процесс работы зависит от того, какой состав был куплен.

Покрытие масломВоронение в масле считается одни из простейших способов обработки металлических поверхностей. Процесс работы:

- Очистите деталь от грязи, краски, ржавчины. Обезжирьте и высушите поверхность.

- Покройте поверхность маслом. Его наносят с помощью кисти.

- Переложите заготовку в муфельную печь и разогрейте до 350 градусов.

Вытаскивать изделие нужно после получения нужного оттенка. Для технологического процесса подходит оливковое, оружейное и машинное масло.

Применение селитрыЧтобы добиться изменения цвета металлического изделия, можно использовать селитру. Для этого требуется приобрести готовую жидкость в хозяйственном магазине и вываривать изделие в ней в течение 60 минут.

СелитраСредство «Клевер»Заворонить металл можно с помощью покупного средства «Клевер». Изначально поверхности заготовки очищаются от грязи, ржавчины, краски. Обрабатываются наждачной бумагой. Средство наносится равномерным слоем на изделие. Спустя определённый промежуток времени, должен появиться раствор белого цвета, который нужно удалить. При недостаточном эффекте процедура проводится повторно.

Воронение металла в домашних условиях можно проводить двумя способами: холодным или горячим. В первом варианте используются покупные растворы, которые наносятся на поверхность заготовки кистью. После получения нужного оттенка химикаты смываются мыльной водой. Воронение стали в масле относится к холодным способам.

При горячем способе обработки металла химический раствор нужно подбирать особенно аккуратно. Он может ухудшить показатели прочности материала. Мастера рекомендуют использовать щелочные составы. Они не оказывают пагубного влияния на стальные поверхности. При горячей обработке нельзя быстро повышать температуру.

Оптимальный температурный режим — 100 градусов Цельсия. Обработку проводят в среднем около 45 минут. Важно использовать емкости для воронения, изготовленные из оцинкованного металла. В помещении должна быть оборудована хорошая система вентиляции. Человек должен пользоваться защитными очками, респиратором, перчатками, робой.

Воронение металла — поверхностный технологический процесс. С его помощью мастера увеличивает коррозийную устойчивость материала и придают изделию нужный оттенок. Процедуру воронения можно провести в домашних условиях, применяя любую из технологий. Важно соблюдать дозировку активных веществ, не увеличивать время обработки материала. В противном случае можно испортить обрабатываемую поверхность. Нельзя забывать про технику безопасности.

Воронение металла в домашних условиях – Умельцы.ру

Все металлические предметы (гвозди, крепежи, инструменты) со временем чернеют и ржавеют. Чтобы избежать этого придумали – воронение стали. Благодаря этому, сталь слала намного лучше на внешний вид и защищённей от ржавчины.

Конечно, настоящее воронение стали делают в промышленных условиях, получая на ее поверхности слой оксида железа, который и защищает металл от коррозии.

С промышленными масштабами и качеством не поспоришь, но и в домашних гаражных условиях можно сделать воронение. Нанести на стальные предметы покрытие, которое образует пленку и будет служить защитой. Качество сравнительно с промышленным оксидированием отличаются, но за неимением имеем то, что имеем. Некоторые методы хорошо зарекомендовали себя на практике и довольно популярны среди умельцев.

Итак методы воронение своими руками.

Холодная обработка: кисточка или ванна?

В арсенале умельцев есть немало растворов» вызывающих на поверхности металла образование темного осадка. При определенных химических реакциях содержащиеся в растворе вещества образуют на поверхности металла черную пленку. Наиболее известным веществом для холодного воронения является «парижский оксид». С улучшенной рецептурой он предлагается в торговой сети как Klever Schnellbmenierung (российский аналог — «Ворон 3»). Содержащее селен вещество наносится кистью на обрабатываемую поверхность, после чего тщательно смывается. Метод довольно экономичный и не требует особых затрат.

Быстрое воронение может применяться для деталей, не подвергающихся высокой механической нагрузке. Тогда как высококачественные стали с содержанием хрома свыше 3% таким способом обрабатывать не рекомендуется. К тому же чернение будет равномерным только при предельно тщательной обработке» после которой требуется полирование специальной пастой.

Гораздо результативнее производить быстрое воронение путем погружения. Эффект от такой процедуры сохраняется более длительное время. Кроме того» операцию можно неоднократно повторить. Для очистки от красящего состава используется моющее средство. После чего обрабатываемую деталь нужно насухо вытереть смоченной спиртом тряпкой. Если теперь на изделие кисточкой нанести дистиллированную воду, то она не будет скатываться каплями, а образует равномерную пленку, свидетельствующую об отсутствии на поверхности жира.

Горячая обработка: масло и огонь

Древний кустарный метод воронения, при котором деталь сначала промасливается, а затем обжигается паяльной лампой, имеет ряд преимуществ. Процесс не сопровождается выделением вредных веществ, дешев и эффективен. И хотя масляный обжиг тоже в полном смысле не является подлинным воронением, образовавшееся покрытие держится на поверхности гораздо дольше, чем при холодной обработке. Желающим выполнить термическое воронение следует слегка нагреть поверхность изделия и нанести на нее очень тонкий слой льняного масла.

Модно использовать также оливковое или специальное оружейное (к примеру, Ballistol). Преимущество последнего заключается в слабощелочных свойствах, не оказывающих разрушительного воздействия на металл. Для этих целей пригодны буроугольное и нефтяное масла, а также различные парафины. При медленном разогреве до 200-400 С легкие фракции улетучиваются, и на поверхности образуется плотная масляная пленка. Дальнейший постепенный нагрев приводит к образованию сначала коричневой, а затем черной окраски, которую уже невозможно удалить. Принципиально важно при данной технологии не применять слишком много масла, чтобы избежать появления пятен.

Наилучший результат достигается при использовании смеси из двадцати частей консистентной смазки и одной части серы. Последняя способствует формированию очень темного слоя сульфида железа. Из серы можно изготовить сернистый бальзам, растворив ее в небольшом количестве скипидара, а затем смешав с льняным маслом. Состав распределяют тонким слоем по поверхности обрабатываемого изделия и подвергают беспламенному сжиганию, что приводит к равномерному воронению.

Воздействие окислителями

На сталь можно воздействовать и расплавленными окислителями. Обычно для этого используют нитраты и нитриты, которые можно нагревать до расплавления (нитрит калия плавится при температуре 395 °С, а азотнокислый натрий — при температуре около 270 С). В расплавы этих солей опускают подлежащие воронению предметы, и они приобретают черную окраску. Однако горячие расплавы нитритов могут вызвать воспламенение органических веществ, а при некоторых обстоятельствах и угрожать взрывом.

Тем не менее данный метод довольно широко практикуется и пригоден для обработки чугуна, стали и даже меди, которая при этом окрашивается в насыщенный красный цвет. Однако его нельзя применять для обработки термочувствительных или закаленных изделий.

Вместо этих довольно опасных веществ можно использовать горячие солевые или щелочные растворы, рабочая температура которых существенно ниже.

Рецепты холодного воронения

1.1000 мл дистиллированной воды, 30 г этанола, 20 г 69% азотной кислоты, 75 г хлорида железа (III), 20 г сульфата меди (II)

2. сульфат железа (II): 30 г, хлорид железа (III): 15 г, сульфат меди (II): 15 г, этанол: 50 г, долить воды до 1000 мл

3.1000 мл воды, 50 г изопропилового спирта, 75 г 30% соляной кислоты, 75 г 69% азотной кислоты, 150 г хлорида железа (III), 30 г сульфата меди (II)

4.1000 мл воды, 13,5 г 69% азотной кислоты, 4 г 30% соляной кислоты, 4 г сульфата меди (II), 170 г хлорида железа (III)

Составы наносят на поверхность и оставляют по возможности дольше для более длительного воздействия в условиях повышенных температуры и влажности. Слой ржавчины затем обрабатывают водяным паром и удаляют щеткой. реакция повторяется до тех пор, пока не будет достигнут желаемый результат. Нередко приходится наносить средство свыше 10 и даже до 20 раз. Для того чтобы освежить старое воронение, сделав его более темным, достаточно 8% раствора азотнокислого серебра.

Рецепты солевых и щелочных растворов

1. 400 г едкого натра, 10 г нитрата калия, 10 г азотистокислого натрия, 600 мл воды

2. 800 г едкого натра, 100 г гидрофосфата динатрия, 50 г азотистокислого натрия, Ю00 мл воды.

Время воздействия данных составов должно превышать 30 минут. Работать следует очень аккуратно и осторожно. Если недостаточно тщательно удалить остатки щелочи, на поверхности изделия может образоваться налет. Поэтому по завершении обработки изделие требуется основательно промыть, высушить и слегка смазать маслом.

Воронение в домашних условиях видео

По материалам издания «Современный ремонт и строительство»

ВОРОНЕНИЕ МЕТАЛЛА дома [в селитре, клевером, ржавым лаком]

Существует ошибочное мнение, что невозможно выполнить [воронение металлов в домашних условиях], и эта техническая операция, в любом случае, должна выполняться только на производствах.

В настоящее время есть сразу несколько различных способов, при помощи которых можно эффективно справиться с ржавым металлом в домашних условиях.

Данный вид обработки необходим для того, чтобы не только сделать металл более привлекательным.

При помощи него значительно повышаются защитные свойства против коррозии.

Воронение стали своими руками в домашних условиях отличается более простыми способами обработки металла, при которых используются подручные средства.

По своей сути данный способ борьбы с ржавым металлом подразумевает нанесение на обрабатываемую поверхность самых разных покрытий, которые образуют на нем тонкую защитную пленку.

В домашних условиях сделать это можно при помощи лимонной или ортофосфорной кислоты, а также воспользовавшись лаком или маслом, из которых готовится определенный раствор.

Конечно, промышленная технология позволяет проводить более качественную обработку, однако некоторые методы борьбы с ржавым металлом в домашних условиях показывают достаточно высокий результат.

Особенности воронения металлов

В промышленных условиях чернение верхнего слоя металла снимают, путем изменения его структурного состава.

Кроме этого, особым способом накладывается защитное покрытие, обеспечивающее качественную защиту от коррозии.

Использовать в домашних условиях промышленные методы борьбы с ржавым металлом не только невозможно, но и экономически невыгодно.

Видео:

Самостоятельно горячее или холодное покрытие выполняется путем нанесения на поверхность металла некоторых специальных составов, которые не только снимают его чернение, но и образуют тонкую защитную пленку.

Средство для воронения можно приобрести в любом специализированном магазине, причем, в достаточно широком ассортименте.

Так, достаточно качественного результата позволяет добиться воронение в селитре, кроме этого, эффективно снять чернение с металла позволяет специальный карандаш для воронения.

В некоторых случаях можно воспользоваться ортофосфорной или лимонной кислотой, а также приготовить раствор для обработки нержавеющей стали на масле.

Вне зависимости от того, какая технология — ортофосфорной, лимонной кислотой или маслом, выбрана для борьбы с ржавым металлом, весь процесс можно условно разделить на несколько отдельных этапов.

В первую очередь, выполняется тщательная шлифовка и зачистка металлической поверхности. После этого проводится обезжиривание, для чего используется специальный раствор.

Далее следует аккуратно нанести выбранное средство для воронения. На завершающем этапе выполняется финишная обработка металлической поверхности.

Следует отметить, в зависимости от детали, ее технических характеристик, а также выбранного способа для воронения, могут возникать определенные нюансы и тонкости, однако общий алгоритм действий всегда остается неизменным.

Также следует запомнить, что после проведения обезжиривания обрабатываемой поверхности, к ней нельзя прикасаться, а это значит, что всю работу лучше всего выполнять в резиновых перчатках.

Основные правила обработки

Воронение по свой сути является химической обработкой металлических поверхностей, при которой не только снимается чернение, но и накладывается защитный слой.

Данные работы относятся к категории опасных, а поэтому должны выполняться с соблюдением определенных правил и в специальных условиях.

Так как раствор, который используется для воронения, имеет в своем составе химически активные вещества с кислотой, в обязательном порядке для него следует использовать специальные емкости.

Видео:

Кроме этого, такая обработка металлических поверхностей подразумевает и механическую работу, а значит, необходимо иметь под рукой и соответствующие средства для защиты глаз и кожных покровов.

Также следует выполнять обработку металла в помещении, которое оборудовано системой вентиляции или имеет мощную вытяжку.

На видео, которое размещено выше, можно увидеть, как должна проводиться такая обработка металлических поверхностей.

При работе с кислотой и другими химическими реагентами следует использовать только те емкости, которые выполнены из фаянса, а также фарфора или стекла.

Не рекомендуется для этих целей брать емкости, изготовленные из металла.

Непосредственно перед началом воронения следует провести равномерную и качественную очистку поверхности, а также полностью убрать с нее следи от грязи и жира.

В качестве материала для обработки в этом случае можно использовать наждачную бумагу, порошкообразную пемзу, а также песок мелкозернистого типа.

Рекомендуется перед началом всех работ хорошо изучить свойства используемых реагентов, а также порядок действий.

Следует помнить, жидкость в своем составе содержит самые разные химически элементы, которые при неправильном использовании могут нанести вред изделию.

Также надо следить, чтобы используемый раствор не попадал на кожные покровы или в глаза, так как в этом случае можно получить серьезную травму или ожог.

Обработка при помощи химического оксидирования

Наиболее часто обработку поверхности металла проводят при помощи химического оксидирования.

Данный способ достаточно эффективен и, при соблюдении технологии, позволяет добиться высокого качества конечного результата.

В основе данного способа воронения металла лежит способность металла к окислению.

Видео:

На предварительном этапе необходимо выполнить механическую обработку поверхности заготовки, а также полностью ее обезжирить.

После этого следует правильно приготовить соответствующий раствор.

Для этих целей следует взять определенных размеров емкость, которая обязательно должна быть изготовлена из фарфора.

Далее в нее наливается сто миллилитров обыкновенной водопроводной воды, после чего добавляется небольшое количество азотнокислого натрия и около ста граммов технической соды.

После этого раствор следует тщательно перемешать и проследить, чтобы в нем растворились все компоненты.

Полученную смесь следует нагреть до температуры порядка ста сорока градусов по Цельсию, и погрузить в нее заготовку примерно на тридцать минут.

После того как заданное время истечет, деталь извлекается из раствора и тщательно промывается дистиллированной водой.

Далее следует ее тщательно высушить и при помощи мягкой кисточки обильно смазать машинным маслом, добившись однородности слоя.

Обработанная таким образом поверхность металла приобретет ярко выраженный черный отлив с синим оттенком.

Если воронение было выполнено правильно и в соответствии с технологией, то металл станет гладким и не требующим последующей полировки.

На видео, которое размещено в разделе, можно увидеть, как в домашних условиях выполняется обработка металлической поверхности с использованием химического раствора.

Использование ржавого лака

Многие используют для воронения металла способ, который получил название «воронение ржавым металлом». При помощи него можно добиться ровной и гладкой поверхности при минимальных финансовых затратах.

Суть его заключается в помещении обрабатываемого изделия в коррозионно-активную химическую среду.

В результате такого воронения на металлической поверхности появляется рыжая и черная окиси железа.

Видео:

Для удаления рыжего налета используется щетка с жесткой металлической щетиной, при этом черная окись остается. Следует отметить, что данный метод обработки достаточно длительный, но эффективный.

В любом случае, для начала выполняется механическая обработка металла и его обезжиривание, и только после этого изделие помещается в специальный раствор.

Жидкость для воронения ржавым лаком готовится в специальных фарфоровых емкостях, при этом необходимо обязательно использовать средства для защиты кожных покровов.

Раствор в этом случае готовится на основе соляной кислоты.

Ее необходимо в небольшом количестве влить в приготовленную емкость и смешать с железной ржавчиной, металлическими опилками и азотной кислотой.

Далее раствор тщательно перемешивается до полного прекращения химической реакции, которая сопровождается выделением газа.

После этого в смесь необходимо добавить в равных количествах воду и обыкновенную водку.

Раствор должен определенное время отстояться, после чего его необходимо слить, чтобы убрать окалины и выпавшие в осадок соли.

Далее необходимо на определенное время в смесь поместить обрабатываемый металл и дождаться того момента, пока он не приобретет черный цвет, после чего его обильно промывают под водой.

Другие способы воронения

Очень часто для обработки металла используется специальный карандаш для воронения.

Перед тем как применить карандаш для воронения, поверхность металла обрабатывают механическим способом, после чего тщательно обезжиривают.

Такое воронение стали при соблюдении всех технологических требований достаточно эффективное и позволяет получить гладкую и ровную поверхность. Также очень часто избавляются от коррозии лаком.

Как и во всех остальных случаях, перед тем, как обработать поверхность лаком, ее обрабатывают путем механического воздействия.

Далее проводится обезжиривание металла, на поверхности которого не должно остаться следов грязи и жира. Обработка лаком достаточно эффективная и не требует серьезных финансовых затрат.

При работе с лаком или карандашом необходимо использовать специальные защитные средства, чтобы используемое средство не контактировало с кожными покровами.

Видео:

Также выполнить обработку можно путем окрашивания металлической поверхности раствором, который носит название «Клевер».

Данный способ окрашивания Клевером достаточно эффективен при незначительной коррозии металлической поверхности.

В этом случае необходимо выполнить максимально тщательное окрашивание обрабатываемой поверхности Клевером, причем несколько раз.

Продается состав Клевер в особых тюбиках небольших размеров. Цена на Клевер также варьируется в различных местах.

Клевер по консистенции представляет собой гель. Основное преимущество пользования Клевером — простота применения.

Деталь достаточно ошкурить, затем обезжирить бензином, а потом нанести Клевер. Через несколько минут, когда гель впитается — остатки смыть водой.

Воронить сильно испорченный металл лучше всего раствором селитры.

Для приготовления раствора селитры следует использовать только нержавеющую посуду, при этом кожные покровы должны быть обязательно защищены от попадания смеси.

В результате воронения селитрой металлическая поверхность приобретает приятный красноватый оттенок, который дополняется немного синеватым отливом.

Видео:

Готовится раствор селитры для воронения из одного литра воды и небольшого количества натриевой селитры, а также едкого каустика.

Данная смесь имеет достаточно едкий резкий запах, а поэтому при работе с ним лучше использовать респиратор.

Обработка алюминиевой поверхности

Способ воронения алюминия носит название — анодирование и позволяет придать изделию эстетичный внешний вид и полностью удалить следы от коррозии.

В настоящее время из алюминия изготавливают много самых разных деталей, в том числе и тех, которые повержены коррозии и требуют проведения очистки путем воронения.

Для обработки алюминия, как правило, не подходят различные кислоты, так как в этом случае деталь может деформироваться и повредиться.

В некоторых случаях для алюминия можно использовать активные кислоты, но только в небольших количествах, обильно разбавленных водой.

Поверхность алюминия можно воронить лаком, но только определенным способом.

Достаточно эффективен в воронении алюминия раствор, приготовленный на основе небольшого количества серной кислоты, обильно разбавленной в воде.

Средство необходимо поместить в специальную посуду, после чего поместить в него свинцовую пластину, подсоединенную к аккумулятору на двенадцать вольт.

После того как в растворе будут образовываться пузырьки, в него помещается деталь из алюминия на определенное время. После этого деталь из алюминия достается из раствора и опускается в пигментную краску синего цвета.

Далее необходимо алюминиевую заготовку обернуть тряпкой и дождаться полного высыхания.

Данный способ воронения алюминия считается народным, однако имеет высокую эффективность и позволяет хорошо защитить металл от коррозии при дальнейшей эксплуатации.

Видео:

Обработка какого-либо металла путем воронения должна выполняться в строгом соответствии с выбранной технологией и с соблюдением правил по технике безопасности.

Конечный результат во многом зависит от способа приготовления раствора и качества используемых компонентов.

Некоторые способы воронения металла в домашних условиях можно увидеть на видео, которое размещено выше.

Полировка для повышения качества деталей и снижения затрат

Обычно для смазки воронки достаточно небольшого количества стандартного легкого масла. Поддержание чистоты жидкости для металлообработки, чтобы предотвратить попадание металлических частиц или песка в готовую заготовку, имеет решающее значение для операции полировки.

Роликовая полировка используется для уменьшения пиков и впадин, которые возникают в микроструктуре обрабатываемых деталей.В процессе используется давление от роликов из закаленной стали для деформации металлической поверхности за счет холодного течения подповерхностного материала. Устранение нестабильной микроструктуры особенно важно для оптимальной работы изнашиваемых деталей.

Полировка — это универсальный процесс, улучшающий чистоту и размеры прецизионных токарных деталей.Инструменты и держатели могут быть установлены на станке, чтобы исключить вторичные операции.

Предыдущий СледующийВ сегодняшней экономичной производственной среде, какой владелец цеха или руководитель производства не был бы в восторге от получения точного размера и чистовой отделки на оригинальном станке, на котором производятся детали? Роликовая полировка может помочь пользователям исключить вторичные операции для существенной экономии времени и средств, в то же время улучшая качество их продукции.

Роликовая полировка — это метод получения поверхности точного размера, идеально обработанной и плотно уплотненной, устойчивой к износу. Ролики из закаленной и полированной стали прижимаются к более мягкой заготовке. Когда давление превышает предел текучести материала заготовки, поверхность пластически деформируется за счет хладотекучести подповерхностного материала.

Полированная поверхность на самом деле более гладкая, чем шлифованная поверхность с такими же показаниями профилометра.Профилометры измеряют высоту шероховатости. Методы удаления абразивного металла снижают высоту шероховатости, но оставляют острые выступы в плоскости контакта обрабатываемой поверхности. Роликовая полировка — это процесс вытеснения металла. Микроскопические «пики» на обработанной поверхности заставляют холодный поток течь в «впадины», создавая платообразный профиль, в котором резкость уменьшается или устраняется в плоскости контакта.

Таким образом, полированная поверхность будет противостоять износу лучше, чем шлифованная поверхность при контакте металла с металлом, как когда вал вращается во втулке.

Улучшение качества деталей и процессов

Роликовая полировка была впервые применена в американской промышленности в 1930-х годах для повышения усталостной долговечности осей железнодорожных вагонов и валов вращающихся машин. К 1960-м годам полирование роликов стало более широко применяться, особенно в автомобильной промышленности, поскольку были признаны другие преимущества процесса. Основные преимущества, связанные с качеством деталей, заключаются в следующем.

- Очень точный контроль размера (допуски в пределах 0,0005 дюйма или лучше, в зависимости от типа материала и других переменных).

- Чистая обработка поверхности (обычно Ra от 1 до 10 микродюймов).

- Повышенная твердость поверхности (от 5 до 10 процентов и более).

Другие преимущества процесса:

- Сокращенное время цикла (детали обрабатываются за секунды).

- Он чище, чем хонингование или другие методы абразивной обработки.

- Универсальность — может работать на любом вращающемся шпинделе.

- Часто позволяет исключить более медленные и дорогостоящие процессы чистовой обработки и второстепенные операции, такие как шлифование, хонингование или притирка.

Роликовая полировка уже давно используется в широком спектре компонентов автомобильной и тяжелой техники (строительной, сельскохозяйственной, горнодобывающей и т. Д.), Включая отверстия поршней и шатунов, компоненты тормозной системы, детали трансмиссии и ступицы гидротрансформатора.

Инструменты для полировки в настоящее время также широко применяются в неавтомобильных приложениях, что дает ряд преимуществ: для получения более качественных и долговечных поверхностей уплотнения; для увеличения срока службы; снизить уровень трения и шума в ходовых частях; и для улучшения косметического вида.Примеры включают клапаны, поршни для гидравлических или пневматических цилиндров, компоненты садового и садового оборудования, валы для насосов, валы, вращающиеся во втулках, отверстия для подшипников и сантехнические приспособления.

Массив дизайнов

Инструменты для полировкимогут быть спроектированы и изготовлены практически для любой конфигурации детали. Стандартные инструменты предлагаются для полировки внутреннего и внешнего диаметров. Индивидуальные конструкции инструментов изготавливаются на заказ для граней, внутреннего и внешнего конусов, контуров, сфер и скруглений.Доступны внешние полировальные станки для полировки цилиндрических поверхностей любой длины.

Самыми распространенными конструкциями полировальных инструментов являются вращающиеся инструменты, используемые для полировки внутренних или внешних диаметров. Несколько роликов, установленных в удерживающей обойме, вращаются и опираются на оправку или дорожку. Инструменты регулируются, обычно в диапазоне 0,040 дюйма для заданного номинального размера. Регулировка обычно выполняется с шагом 0,0001 дюйма путем изменения положения конических роликов по отношению к оправке или дорожке с обратным конусом, чтобы изменить эффективный диаметр инструмента.

Доступны специальные конструкции инструментов для полировки плоских или конических поверхностей. Ролики устанавливаются параллельно поверхности детали для плоской полировки или под углом для полировки конусов. Могут быть приспособлены внутренние или внешние конусы.