шпон Клён волнистый. Цена за м2. Закажите расчет

Артикул Wallhof N083Rd

Огнестойкие стеновые панели с натуральным шпоном «Клён волнистый» — купите напрямую у производителя, фабрики Wallhof. Гарантия лучшей цены.

Огнестойкие стеновые панели с натуральным шпоном «Клён волнистый» — купите напрямую у производителя, фабрики Wallhof. Гарантия лучшей цены.

Сертификат КМ-1

Проверить на сайте ФГИС Росаккаредитации.

(КМ-0, КМ-2 в зависимости от основы)

Сроки изготовления от 10 дней

Покрытие Шпон натуральный

Основа панелей ГСП (ГВЛ, МДФ, СМЛ)

online Андрей Анисимов Эксперт Wallhof

Характеристики панелей

- Высший класс огнестойкости для шпонированных панелей КМ-1!

- Панели изготавливаются в огнестойком исполнении на базе ГСП и в обычном исполнении на базе МДФ

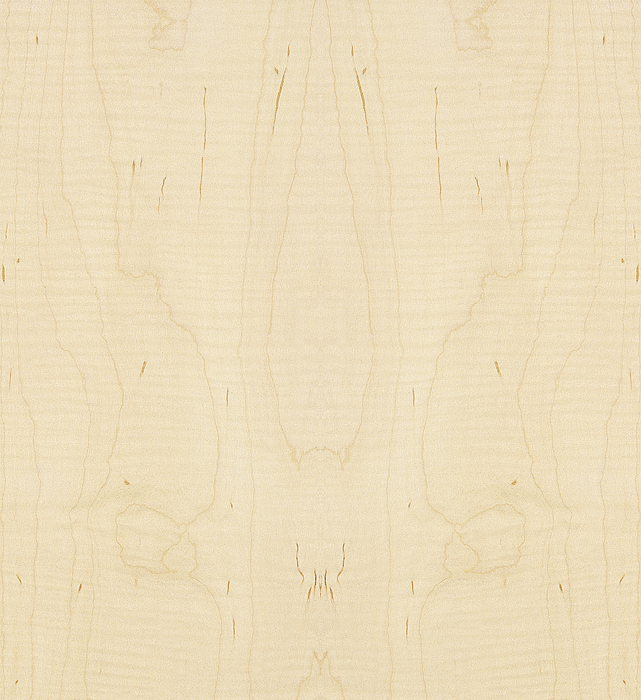

- Декоративное покрытие: натуральное дерево — шпон «Клён волнистый»

- Толщина панелей: около 13 мм, вес: 14 кг/кв.

м.

м. - Применение: стены, потолок

- Лакировка: от суперматового до суперглянцевого

- Возможно изготовление панелей разных форм и размеров (в том числе, в рамках одного проекта), гнутых панелей (радиусных, криволинейных)

- Огнестойкие двери и стены в едином стиле

- Предварительное изготовление образцов под ваш проект

- Проект под ключ

- Шеф-монтаж

Система крепления

Сертификаты

Доставка

Наши офисы находятся в Москве и Санкт-Петербурге, но мы доставляем панели в любой регион России и за рубеж. Выезжаем на замеры, консультируем бесплатно, можем изготовить образцы. Подробности уточняйте на [email protected] или по телефонам.

Дополнительно

Мы производим огнестойкие стеновые панели со шпоном «Клён волнистый».

Панели имеют сертификат КМ-1 и широко применяются в отделке гостиниц, апарт-отелей, ЖК премиум класса, бизнес-центров, кабинетов руководителей. Подходят для отделки лифтовых холлов, коридоров и мест общего пользования. Подробнее про шпонированные панели.

Панели имеют сертификат КМ-1 и широко применяются в отделке гостиниц, апарт-отелей, ЖК премиум класса, бизнес-центров, кабинетов руководителей. Подходят для отделки лифтовых холлов, коридоров и мест общего пользования. Подробнее про шпонированные панели.

Шпонированные панели Wallhof Wood «Клён волнистый» — это современный отделочный материал сочетающий в себе эстетику скандинавского дизайна и природную красоту дерева.Чаще всего оптимальным вариантом выбора становятся панели на основе ГСП с огнестойкостью КМ-1. Однако, возможно изготовление панелей на основе других материалов: ГВЛ (КМ-1), СМЛ (КМ-0), МДФ (КМ-2).

- Характеристики панелей

- Система крепления

- Сертификаты

- Доставка

- Дополнительно

- Высший класс огнестойкости для шпонированных панелей КМ-1!

- Панели изготавливаются в огнестойком исполнении на базе ГСП и в обычном исполнении на базе МДФ

- Декоративное покрытие: натуральное дерево — шпон «Клён волнистый»

- Толщина панелей: около 13 мм, вес: 14 кг/кв.

м.

м. - Применение: стены, потолок

- Лакировка: от суперматового до суперглянцевого

- Возможно изготовление панелей разных форм и размеров (в том числе, в рамках одного проекта), гнутых панелей (радиусных, криволинейных)

- Огнестойкие двери и стены в едином стиле

- Предварительное изготовление образцов под ваш проект

- Проект под ключ

- Шеф-монтаж

Сертификат огнестойкости

Наши офисы находятся в Москве и Санкт-Петербурге, но мы доставляем панели в любой регион России и за рубеж. Выезжаем на замеры, консультируем бесплатно, можем изготовить образцы. Подробности уточняйте на sales@wallhof.

Мы производим огнестойкие стеновые панели со шпоном «Клён волнистый». Панели имеют сертификат КМ-1 и широко применяются в отделке гостиниц, апарт-отелей, ЖК премиум класса, бизнес-центров, кабинетов руководителей. Подходят для отделки лифтовых холлов, коридоров и мест общего пользования. Подробнее про шпонированные панели.

Шпонированные панели Wallhof Wood «Клён волнистый» — это современный отделочный материал сочетающий в себе эстетику скандинавского дизайна и природную красоту дерева.Чаще всего оптимальным вариантом выбора становятся панели на основе ГСП с огнестойкостью КМ-1. Однако, возможно изготовление панелей на основе других материалов: ГВЛ (КМ-1), СМЛ (КМ-0), МДФ (КМ-2).

Стоимость панелей зависит от варианта поставки

ЭстетикаЭконом

Когда бюджет ограничен, а сроки горят. Минимальный срок поставки. Панели можно

нарезать в нужный размер на объекте.

Монтажный профиль будет виден, но его

можно декорировать.

Минимальный срок поставки. Панели можно

нарезать в нужный размер на объекте.

Монтажный профиль будет виден, но его

можно декорировать.

Панели одного размера 2400х1200 мм (шпон), 3000х1200 мм (HPL)

Без кромки

от 9 240 ₽/м2

Эстетика

Стандарт

В отличие от “эконома” монтажный профиль скрыт внутри панелей (стыковка без зазора или с зазором до 10 мм). При таком способе поставки не нужны точные замеры и детальный проект. Вы можете выбрать один или несколько стандартных размеров.

600х600 мм, 1200х400 мм, 1200х600 мм, 1200х1200 мм, 2400х600 мм

Кромка с отделкой и пазом для скрытого монтажа

от 10 260 ₽/м2

Эстетика

По проекту

Отделка высокого класса. Гарантирует наилучший вид. После замеров на объекте, мы чертим проект, в котором каждая панель занимает свое место, согласно раскладке. В проекте много панелей разного размера с индивидуальными кромками.

Гарантирует наилучший вид. После замеров на объекте, мы чертим проект, в котором каждая панель занимает свое место, согласно раскладке. В проекте много панелей разного размера с индивидуальными кромками.

Панели индивидуальных размеров, согласно проекту

Индивидуальные кромки у каждой панели, согласно проекту

от 12 720 ₽/м2

Двери, порталы, колонны… Сложный проект? Это к нам!

Посмотрите, что еще мы проектируем, производим и монтируем

Акустические панели Дверные порталы Облицовка колонн Компланарные двери Радиусные панели Реечные системы любой высоты Панели нестандартных формЭкологичность панелей Wallhof

подтверждена гигиеническим сертификатом

Состав панелей — природные компоненты гипс и натуральное дерево.

Шпон — это срез дерева, который наносится на панели тончайшим слоем. Такая технология производства позволяет в полной мере наслаждаться красотой натурального дерева, сохраняя при этом нетронутыми тысячи деревьев. Наш шпон поставляется из возобновляемых источников — специальных территорий за которыми следят специалисты по лесному хозяйству, что позволяет добывать древесину без ущерба для биоценоза.

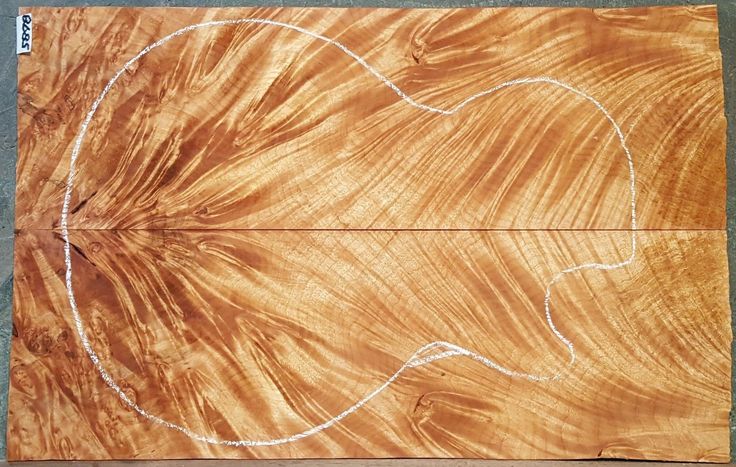

Натуральный шпон «Клён волнистый»

Ботаническое название: Acer saccharum.

Другие названия: клен «ракушка», клен складчатый, maple quilt, quilted maple.

Распространение. Северная Америка.

Рисунок «волнистый» или «ракушка» — достаточно редко встречающаяся текстура у древесины клена, так же, как и у других пород дерева. Этой уникальностью и красотой узора обусловлена высокая цена шпона, который по своей специфике не может иметь больших размеров. До сих пор не выявлена причина появления такого складчатого рисунка в древесине некоторых деревьев, подходящих для производства шпона.

Ввиду своей редкости и высокой цены использование клена волнистого ограничивается только самыми эксклюзивными отделочными работами в производстве мебели и декорации интерьера. Не составляет исключения и автомобильная промышленность, где этот шпон используется в дизайне приборных панелей и интерьера салона. Изготовление музыкальных инструментов и создание объектов де’арт также не обошло вниманием текстуру волнистого клена, которая позволяет достигать декоративного трехмерного эффекта в результате финишной обработки.

Гарантийные обязательства и качество

Отзывы

Мы гарантируем

- Внимание к техническим нюансам вашего проекта.

- Профессиональную помощь инженеров-проектировщиков.

- Монтаж и шеф-монтаж по всей России.

- Гарантийный ремонт и быструю замену панелей.

Стеновая панель

Натуральный шпон

Стеновая панель

Натуральный шпон

Стеновая панель

Натуральный шпон

Стеновая панель

Камень

Мы делаем также огнестойкие панели и рейки

с другими вариантами покрытий

Акустические панели

Все декоративные панели

Деревянные панели

Декоративные рейки на стены

Фигурный Клен — Сикаморе: описание, назначение, свойства древесины

Ботаническое название: Клен белый или Явор (лат. Acer pseudoplatanus) семейства Сапиндовые (лат. Sapindaceae) класса Магнолиопсиды (лат. Magnoliópsida). Такое определение таксономического названия дают только русскоязычные сайты.

Acer pseudoplatanus) семейства Сапиндовые (лат. Sapindaceae) класса Магнолиопсиды (лат. Magnoliópsida). Такое определение таксономического названия дают только русскоязычные сайты.

На иностранных же сайтах считается, что фигурную древесину дают разнообразные виды клена. Причем не только Клен европейский или Клен остролистный (лат. Acer platanoides), но и Клен сахарный (лат Acer saccharum) и Клен крупнолистный (лат. Acer macrophyllum). На этих же сайтах дается четкое подразделение фигурного клена, согласно которым фигурным считается клен, где текстура древесины имеет витиеватый рисунок, что обусловлено искривлениями в направлении волокон.

Определение понятия клен фигурный

Термин «фигурный клен» означает, что это клен лиственных пород деревьев, который обладает уникальным дизайном (текстурой), что является отличительным знаком поверхности древесины.

Такая древесина имеет стилеватый рисунок, что обусловлено искривлениями в направлении волокон. До сих пор не существует стопроцентного понимания причин появления фигурной древесины. Предполагают, что это могут быть и влияние климата, травмы дерева, физиологический сбой в проводящих сосудах, влияние жизнидеятельности некоторых грибов.

До сих пор не существует стопроцентного понимания причин появления фигурной древесины. Предполагают, что это могут быть и влияние климата, травмы дерева, физиологический сбой в проводящих сосудах, влияние жизнидеятельности некоторых грибов.

Иностранные сайты подразделяют только три вида фигурного клена:

-

Клен «пламя» — с завитками или же волнистым, кудрявым, полосатым рисунком древесины. То есть создают волнистый переливчатый узор, напоминающий пламя.

-

Клен «одеяло» или стеганный клен — рисунок похожий на рябь на соде или на «стеганный» узор на одеяле (отсюда и название).

-

Клен «птичий глаз» — характерный узор, напоминающий крошечные, закрученные глазки.

Отдельным же видом древесины выделяют кап клена.

На русскоязычных же сайтах встречаются такие деления видов клена по торговым названиям:

Четких границ между этими разновидностями клена нет. Кроме того присутствует порядочная путаница с ботаническими названиями. Однотипного определения таксономического вида для этих видов древесины так же не существует. Поэтому магазины пиломатериалов один и тот же вид кленовой древесины продают под разными торговыми названиями.

Кроме того присутствует порядочная путаница с ботаническими названиями. Однотипного определения таксономического вида для этих видов древесины так же не существует. Поэтому магазины пиломатериалов один и тот же вид кленовой древесины продают под разными торговыми названиями.

Особенности древесины фигурного клена

По физическим характеристикам, по цветовой гамме клен фигурный не значительно отличается от любого другого вида клена.

В чем же его особенность? В особой текстуре. Окраска фигурных полос и линий может значительно меняться в зависимости от угла падения света. По мере изменения угла освещения или наклона, создается эффект «живой» древесины. Темная полоса становится более светлой, а светлая полоса становится темной. Этот переменный ряд светлых и темных полос, которые сменяют друг друга, как бы производят впечатление движения, то есть создается трехмерная иллюзия. Вот за этот 3d-эффект фигурный клен очень высоко ценится среди мастеров.

Применение клена сикаморе

В первую очередь это декоративные деревянные изделия, предметы дизайна, мебель и облицовочный шпон, музыкальные инструменты.

Тамбур Панели • Массив дерева и шпон • Решение для обработки поверхностей

Тамбур из массива

Тамбур из массива натурального дерева обладает всеми преимуществами натурального дерева. Он прочный и может быть окрашен или окрашен в соответствии с вашими требованиями. Кроме того, он может изгибаться вокруг изгибов и углов, придавая современный вид обычной установке.

В отличие от других компаний, мы производим планки длиной 96 дюймов. Ищете 9 футов? 10 футов? более? Без проблем! В зависимости от породы дерева — мы можем увеличить длину планки до 12 футов!

Наши панели стандартного размера имеют длину планки 1 x 8 футов или длину планки 1 x 3 фута. Мы также можем обсудить лучшие нестандартные размеры, которые мы делаем для вашего приложения. Стандартная ширина составляет 12 дюймов и 16 дюймов. (Номинальный размер ширины. Поскольку эти панели собираются вручную, ширина не всегда будет равна 12 дюймам.)

Стандартная ширина составляет 12 дюймов и 16 дюймов. (Номинальный размер ширины. Поскольку эти панели собираются вручную, ширина не всегда будет равна 12 дюймам.)

Обычно у нас есть красный дуб, белый дуб и тополь. Мы также предлагаем красное дерево, вишню, ясень, клен, орех , и редкие специальные породы дерева также могут быть доступны (фиолетовое сердце, термообработанный ясень/тополь и т. д.) Мы также можем изготовить профили из дерева на заказ! звоните и спрашивайте Доступно множество вариантов профилей, в том числе 383 (SW-15), 374 (SW-30), 375 (SW-42)

В дополнение к множеству стандартных профилей мы также можем изготовить индивидуальные профили по запросу.

Низкая стоимость установки, а также небольшая минимальная площадь в квадратных футах позволяют вам по-настоящему создать внешний вид,

текстуру и ощущение, которые вы ищете!

Наш тамбур полностью на гибкой основе, но это не означает, что вам нужно устанавливать его на поворотах или перед стержнями. Это также позволяет легко установить!

Это также позволяет легко установить!

Как правило, панели приклеиваются к любому жесткому основанию с помощью стандартного клея для панелей или строительного клея. Для более толстых профилей мы рекомендуем несколько отделочных гвоздей, чтобы удерживать их на месте до тех пор, пока клей не оторвется.

Шпон из натурального дерева и металлическая тамбурная плитка

НОВИНКА: шпон 4 x 10 футов — теперь можно делать бесшовные изделия высотой до 10 футов! Позвоните, чтобы узнать о текущем наличии, сроках поставки и ценах. 4’x10 будут доступны в следующих вариантах: 331 береза, 331 тик (черный паз), 331 белый дуб, 331 орех, 631 белый дуб, 332WB белый дуб и 632WB белый дуб.

Большая часть нашего тамбурного шпона есть на складе и готова к отправке в тот же или на следующий день. Наш тамбур из натурального шпона продается в листах размером 4×8 футов. У нас есть множество видов, включая тик, красный дуб, клен, матовый алюминий и белый винил. Пожалуйста, посетите нашу фотогалерею, чтобы увидеть дополнительные фотографии установки, а также различные профили и виды. Они продаются незавершенными, но у нас есть варианты отделки. Все они также находятся на гибкой подложке, которую можно использовать вокруг изогнутых поверхностей.

Пожалуйста, посетите нашу фотогалерею, чтобы увидеть дополнительные фотографии установки, а также различные профили и виды. Они продаются незавершенными, но у нас есть варианты отделки. Все они также находятся на гибкой подложке, которую можно использовать вокруг изогнутых поверхностей.

У нас есть 3 новых варианта этой новой матовой отделки ! Используя более толстую поверхность из натурального шпона, мы можем почистить их проволочной щеткой, чтобы добиться гораздо большей детализации и глубины текстуры! В то время как они выглядят великолепно в незаконченном виде, нанесение на них прозрачного покрытия или морилки поможет еще больше подчеркнуть зернистость! Красный дуб с проволочной щеткой, белый дуб с проволочной щеткой и ясень с проволочной щеткой! Это отличная альтернатива для бюджетных проектов! Идеально подходит для гибких деревянных стеновых панелей в ресторанах, барах, отелях, тамбурных дверях и т. д.! Возможности безграничны!

Производство и основные свойства материалов :: Биоресурсы

Денес Л. , Ланг Э. М. и Макнил Дж. Ф. (2017). «Разработка гофрированных композитов на основе шпона. Часть 1: Производство и основные свойства материала», BioRes. 12(1), 774-784.

, Ланг Э. М. и Макнил Дж. Ф. (2017). «Разработка гофрированных композитов на основе шпона. Часть 1: Производство и основные свойства материала», BioRes. 12(1), 774-784.Abstract

Как правило, композитные материалы на основе древесины разрабатываются путем эмпирических исследований. В этих продуктах составляющие элементы древесины имеют широкий спектр видов, размеров и анатомической ориентации относительно их собственных размеров. Чтобы определить особые свойства прочности и жесткости в ходе долгосрочных исследований, были разработаны два типа гофрированных древесных композитных панелей для возможного использования в конструкции. Составными элементами недавно разработанных продуктов были остатки шпона из лиственных пород Аппалачей (обрезки боковых сторон) и/или бракованные строганные листы шпона низкого качества. Предлагаемое основное использование этих панелей на основе шпона — в приложениях, где нагрузка на кромку может вызвать коробление (например, элементы стенки двутавровых балок, стены сдвига и составные материалы сердцевины балки). В этом документе описывается разработка плоских и гофрированных панелей, включая подготовку отделки и лабораторные производственные процессы, а также определение основных механических свойств. Согласно результатам, при изгибе параллельно направлению волокон прочность на растяжение и сжатие превышала аналогичные характеристики других конструкционных панелей, в то время как жесткость была сопоставима. Согласно результатам исследований, обрезки строганого шпона могут быть преобразованы в конструкционные панели или использованы в качестве армирующих элементов в балках и изделиях типа «сэндвич».

В этом документе описывается разработка плоских и гофрированных панелей, включая подготовку отделки и лабораторные производственные процессы, а также определение основных механических свойств. Согласно результатам, при изгибе параллельно направлению волокон прочность на растяжение и сжатие превышала аналогичные характеристики других конструкционных панелей, в то время как жесткость была сопоставима. Согласно результатам исследований, обрезки строганого шпона могут быть преобразованы в конструкционные панели или использованы в качестве армирующих элементов в балках и изделиях типа «сэндвич».

Скачать PDF

Полный текст статьи

Разработка гофрированных композитов на основе шпона, часть 1: производство и основные свойства материала

Левенте Денес, a, * Элемер М. Ланг, a и Джозеф Ф. МакНил, b

Как правило, композитные материалы на основе древесины разрабатываются путем эмпирических исследований. В этих продуктах составляющие элементы древесины имеют широкий спектр видов, размеров и анатомической ориентации относительно их собственных размеров. Чтобы определить особые свойства прочности и жесткости в ходе долгосрочных исследований, были разработаны два типа гофрированных древесных композитных панелей для возможного использования в конструкции. Составными элементами недавно разработанных продуктов были остатки шпона из лиственных пород Аппалачей (обрезки боковых сторон) и/или бракованные строганные листы шпона низкого качества. Предлагаемое основное использование этих панелей на основе шпона — в приложениях, где боковая нагрузка может вызвать коробление (9).0009 напр. , стеновые элементы двутавровых балок, стеновые панели и композитные материалы сердцевины балок). В этом документе описывается разработка плоских и гофрированных панелей, включая подготовку отделки и лабораторные производственные процессы, а также определение основных механических свойств. Согласно результатам, при изгибе параллельно направлению волокон прочность на растяжение и сжатие превышала аналогичные характеристики других конструкционных панелей, в то время как жесткость была сопоставима.

В этих продуктах составляющие элементы древесины имеют широкий спектр видов, размеров и анатомической ориентации относительно их собственных размеров. Чтобы определить особые свойства прочности и жесткости в ходе долгосрочных исследований, были разработаны два типа гофрированных древесных композитных панелей для возможного использования в конструкции. Составными элементами недавно разработанных продуктов были остатки шпона из лиственных пород Аппалачей (обрезки боковых сторон) и/или бракованные строганные листы шпона низкого качества. Предлагаемое основное использование этих панелей на основе шпона — в приложениях, где боковая нагрузка может вызвать коробление (9).0009 напр. , стеновые элементы двутавровых балок, стеновые панели и композитные материалы сердцевины балок). В этом документе описывается разработка плоских и гофрированных панелей, включая подготовку отделки и лабораторные производственные процессы, а также определение основных механических свойств. Согласно результатам, при изгибе параллельно направлению волокон прочность на растяжение и сжатие превышала аналогичные характеристики других конструкционных панелей, в то время как жесткость была сопоставима. Согласно результатам исследований, обрезки строганого шпона могут быть преобразованы в конструкционные панели или использованы в качестве армирующих элементов в балках и изделиях типа «сэндвич».

Согласно результатам исследований, обрезки строганого шпона могут быть преобразованы в конструкционные панели или использованы в качестве армирующих элементов в балках и изделиях типа «сэндвич».

Ключевые слова: Древесные композиты; Шпон; лиственных пород; Структурные панели; гофрированные деревянные панели; Несущие элементы; Механические свойства

Контактная информация: a: Институт продуктов и технологий на основе древесины, Университет Западной Венгрии, H-9400 Bajcsy-Zs. ты 4 Шопрон, Венгрия; b: Отдел лесного хозяйства и природных ресурсов, Западная Вирджиния University P.O. Box 6125, Morgantown, WV 260506-6125, США;

* Автор, ответственный за переписку: [email protected]

ВВЕДЕНИЕ

С последней четверти 20 века мировая лесная промышленность испытывает значительный дефицит сырья. Имеющиеся лесные ресурсы постепенно сокращались как по количеству, так и по качеству, в то время как спрос на строительные материалы существенно увеличился. Отвечая на требования рынка, производители строительных материалов разработали несколько несущих композитных материалов на основе древесины, обычно называемых конструкционными композитными пиломатериалами (SCL). К ним относятся клееные пиломатериалы из шпона (LVL), пиломатериалы из параллельных прядей (PSL) и клееные пиломатериалы из прядей (LSL), изначально предназначенные для использования хвойных пород. С развитием технологий в производственных процессах стали использоваться деревья с коротким оборотом и виды, ранее игнорировавшиеся из-за их неблагоприятных свойств. Несомненными преимуществами этих композитов являются более высокий выход из лесных ресурсов, более высокие (технические) механические свойства, размеры, ограниченные только технологическими ограничениями, лучшая влагостойкость и размерная стабильность (Смульский 19).97).

Отвечая на требования рынка, производители строительных материалов разработали несколько несущих композитных материалов на основе древесины, обычно называемых конструкционными композитными пиломатериалами (SCL). К ним относятся клееные пиломатериалы из шпона (LVL), пиломатериалы из параллельных прядей (PSL) и клееные пиломатериалы из прядей (LSL), изначально предназначенные для использования хвойных пород. С развитием технологий в производственных процессах стали использоваться деревья с коротким оборотом и виды, ранее игнорировавшиеся из-за их неблагоприятных свойств. Несомненными преимуществами этих композитов являются более высокий выход из лесных ресурсов, более высокие (технические) механические свойства, размеры, ограниченные только технологическими ограничениями, лучшая влагостойкость и размерная стабильность (Смульский 19).97).

Изделия из конструкционной древесины и древесно-композитных материалов более энергоэффективны и экологичны, чем производство других строительных материалов, таких как сталь, алюминий и железобетон. Конструкционные композитные пиломатериалы имеют очень хорошие показатели эффективности по сравнению с и экономической эффективности по сравнению с другими несущими элементами.

Конструкционные композитные пиломатериалы имеют очень хорошие показатели эффективности по сравнению с и экономической эффективности по сравнению с другими несущими элементами.

Еще один важный вопрос – выбросы углекислого газа в окружающую среду. Связанный углерод в древесных тканях должен сохраняться как можно дольше, чтобы предотвратить раннее выделение СО 2 выбросы при гниении или сжигании древесины или материалов на основе древесины. Таким образом, ожидается, что в будущем спрос на изделия из конструкционной древесины возрастет (Winandy 2002). Тем не менее, существует потенциал для более эффективного использования естественных древесных ресурсов, минимизации воздействия на окружающую среду и переработки древесных отходов для лучшего удержания CO 2 . В рамках исследования использования древесины в Университете Западной Вирджинии и в сотрудничестве с Университетом Западной Венгрии были проведены обширные исследования по превращению низкокачественной аппалачской и европейской лиственной древесины в продукцию с добавленной стоимостью. Один из сегментов этого проекта касался использования отходов производства шпона для отделки конструкционных композитов.

Один из сегментов этого проекта касался использования отходов производства шпона для отделки конструкционных композитов.

Путем нарезки или эксцентрикового ротационного лущения в процессе производства декоративного (лицевого) шпона высококачественные половинки или четверти бревен средней длиной от 2 до 4 м превращаются в тонкие (от 0,4 до 0,8 мм) листы шпона, иногда называемые шпоном » листья». После сушки и штабелирования операция обрезки устанавливает окончательные прямоугольные размеры пачек шпона, содержащих от 12 до 20 листов. В результате этого процесса образуются остаточные отходы боковой обрезки со средней длиной от 1 до 4 м и шириной от 25 до 50 мм (рис. 1). Кроме того, полноразмерные пакеты шпона также отбраковываются по причинам качества, включая естественные дефекты или дефекты обработки, а также пятна. Промышленный опыт и аналитические работы подтвердили, что существует положительная корреляция между длиной прядей в направлении волокон и прочностными свойствами (Барнс, 2000, 2002; Эдгар, 2003; Нисимура, 9). 0009 и др. 2004 г.). Таким образом, боковые обрезки особенно подходят в качестве отделочных материалов для производства конструкционных композитов. Кроме того, операция обрезки торцов создает обрезки прямоугольной формы, которые можно легко преобразовать в исходную композицию в виде прядей для дальнейшего изготовления композитных панелей.

0009 и др. 2004 г.). Таким образом, боковые обрезки особенно подходят в качестве отделочных материалов для производства конструкционных композитов. Кроме того, операция обрезки торцов создает обрезки прямоугольной формы, которые можно легко преобразовать в исходную композицию в виде прядей для дальнейшего изготовления композитных панелей.

Рис. 1. Боковой и торцевой вырезы образующиеся при изготовлении декоративного (лицевого) шпона

Отходы от обработки шпона регулярно используются в качестве топлива для производства энергии, хотя и с низкой эффективностью. Некоторые цветные виды могут быть превращены в ландшафтную мульчу. Однако только 10% обрезков перерабатываются и используются в качестве древесного волокна для производства композитов. Исследование показало, что в центральном районе Аппалачей 15 фанерных заводов ежегодно производят около 60 000 метрических тонн обрезков (Hassler 2002). Этот объем соответствует 92000 м 3 Композитные материалы на основе древесины из расчета 650 кг/м 3 средней плотности.

В результате экспериментальной и опытно-конструкторской частей вышеупомянутого исследования было получено несколько типов панелей на основе шпона или армированных шпоном, труб, а также кухонных и интерьерных панелей (рис. 2). Смесь пенополиуретана и полос шпона зарекомендовала себя как превосходный основной материал для конструкционных теплоизоляционных панелей (Denes 2014).

Рис. 2. Разнообразие панелей с полиуретановыми наполнителями и 3D-композитами

Дальнейшие исследования и разработки привели к созданию двух характерных конструкционных композитов, обозначенных как панели из шпона ( VSP ) и пиломатериалы из полос шпона ( VSL ). На рис. 3 показаны некоторые продукты, изготовленные из отходов шпона. Боковые и торцевые вырезы были преобразованы в отдельные композитные панели и несущие плиты SCL с помощью традиционных процессов консолидации горячим прессованием. Нанесение смолы происходило путем нанесения покрытия валиком и смешивания в барабане с использованием обычных фенолформальдегидных (PF) и полимерных дифенилметан-диизоцианатных (pMDI) смол, широко используемых в производстве конструкционных панелей и SCL. Стандартные процедуры испытаний ASTM (ASTM D-1037 1999 и ASTM D-143 1999) на образцах ограниченного размера, включая определение кажущегося модуля упругости (MOE) и прочности на изгиб (MOR). Кроме того, испытания на внутреннюю связь (IB) продемонстрировали отличные значения прочности в направлении, перпендикулярном основной плоскости материалов (Denes et al. 2004, 2010). Помимо оценки механических и физических свойств, методология поверхности отклика (RSM) и методы надежного проектирования параметров (RPD) помогли определить оптимальные параметры ориентации, покрытия смолой и размера композиции (Montgomery 2005). При разработке плоских панелей применялся статистический контроль качества (Монтгомери 1997). Результаты подтвердили преимущество однонаправленного выравнивания (Denes et al. 2006).

Стандартные процедуры испытаний ASTM (ASTM D-1037 1999 и ASTM D-143 1999) на образцах ограниченного размера, включая определение кажущегося модуля упругости (MOE) и прочности на изгиб (MOR). Кроме того, испытания на внутреннюю связь (IB) продемонстрировали отличные значения прочности в направлении, перпендикулярном основной плоскости материалов (Denes et al. 2004, 2010). Помимо оценки механических и физических свойств, методология поверхности отклика (RSM) и методы надежного проектирования параметров (RPD) помогли определить оптимальные параметры ориентации, покрытия смолой и размера композиции (Montgomery 2005). При разработке плоских панелей применялся статистический контроль качества (Монтгомери 1997). Результаты подтвердили преимущество однонаправленного выравнивания (Denes et al. 2006).

Сотовые элементы из елового шпона с использованием гофрированных форм для сэндвич-панелей с легким сердечником были предложены Obataya et al. (2015 г.) для повышения прочности конструкции на сжатие, а Shibanuma et al. (2012) исследовали прочность на изгиб и жесткость панелей с наполнителем из гофрированного шпона.

(2012) исследовали прочность на изгиб и жесткость панелей с наполнителем из гофрированного шпона.

На рынке уже представлено несколько продуктов SCL с хорошо отработанными технологиями производства. Поэтому это исследование было сосредоточено на специальных продуктах, включая стойкие к изгибу панели, детали поддонов, трубы и компоненты стенок, подвергающихся сдвигу. Общая цель этого этапа работ заключалась в разработке гофрированных композитных панелей на основе шпона с улучшенной несущей способностью при боковых нагрузках. Целевыми конкретными задачами были: 1) продемонстрировать жизнеспособность гофрирования конструкционных панелей с использованием отходов шпона; 2) определить основные технологические параметры процесса; 3) установить основные механические свойства продукта.

Рис. 3. Разнообразие конструкционных композитов из обрезков шпона: (а) однослойные балки и панели из измельченных боковых обрезков; (б) структурные панели из боковых вырезов; (c) трехслойный конструкционный композит с концевыми зажимами в сердцевине

ЭКСПЕРИМЕНТАЛЬНЫЙ

Материалы

Сырьем для подготовки отделки служили боковые обрезки шпона твердых пород Аппалачей и бракованные полноразмерные листы шпона различной ширины. Смесь видов включала клен красный ( Acer rubrum ), ясень американский белый ( Fraxinus americana) , вишня черная ( Prunus serotina ), дуб белый ( Quercus alba ) и тополь желтый ( Liriodendron tulipifera ). Сырье поступало с различных заводов по производству шпона в районе Аппалачей в сухих условиях. Для изготовления плоских панелей использовалась смесь черной вишни (85%) и белого дуба (15%). Помимо предварительной подготовки и корректировки длины, никаких дополнительных манипуляций с винирами или обрезками не производилось.

Смесь видов включала клен красный ( Acer rubrum ), ясень американский белый ( Fraxinus americana) , вишня черная ( Prunus serotina ), дуб белый ( Quercus alba ) и тополь желтый ( Liriodendron tulipifera ). Сырье поступало с различных заводов по производству шпона в районе Аппалачей в сухих условиях. Для изготовления плоских панелей использовалась смесь черной вишни (85%) и белого дуба (15%). Помимо предварительной подготовки и корректировки длины, никаких дополнительных манипуляций с винирами или обрезками не производилось.

Адгезия достигается применением жидкой фенолформальдегидной (ПФ) смолы с содержанием сухого вещества 50%, обычно используемой для производства ЛВЛ. Во время формирования мата для гофрированных панелей лицевые слои мата были покрыты пленками на основе меламина, чтобы свести к минимуму поглощение влаги в процессе эксплуатации.

Методы

На первом этапе были изготовлены плоские панели для оценки физических и механических свойств. Подготовка к отделке включала обрезку боковых обрезков смешанных лиственных пород до одинаковой длины (0,8 м). Ширина полос шпона не регулируется; этот размер определялся операцией обрезки сторон, что приводило к произвольной ширине от 30 до 120 мм. Средняя толщина составляла 0,5 мм. Предварительное кондиционирование до содержания влаги 6 % (MC) проходило в климатической камере с температурой 21 °C ( T ) и относительной влажности 25 %. Для заданной плотности 700 кг/м 3 при средней толщине 9,5 мм на каждую панель требовалось 3,8 кг пряди.

Подготовка к отделке включала обрезку боковых обрезков смешанных лиственных пород до одинаковой длины (0,8 м). Ширина полос шпона не регулируется; этот размер определялся операцией обрезки сторон, что приводило к произвольной ширине от 30 до 120 мм. Средняя толщина составляла 0,5 мм. Предварительное кондиционирование до содержания влаги 6 % (MC) проходило в климатической камере с температурой 21 °C ( T ) и относительной влажности 25 %. Для заданной плотности 700 кг/м 3 при средней толщине 9,5 мм на каждую панель требовалось 3,8 кг пряди.

Смола была нанесена с помощью лабораторного валика на обе стороны прядей с расходом 15 г/м 2 . Это согласуется с рекомендуемым массовым соотношением отделки и смолы, равным 5% (Barnes 2000). Нити, покрытые смолой, были вручную выровнены в одном направлении на пластине с ситовым уплотнением, образуя прямоугольный мат с толщиной приблизительно 19 мм.до 20 слоев. Мат закрывался верхней экранной пластиной.

Панели прессовали на 200-тонном однодневном лабораторном прессе с обогреваемыми верхней и нижней плитами размером ~1 м × 1 м. Операция прессования контролировалась смещением. В соответствии с рекомендациями производителя смолы, для отверждения жидкого клея PF поддерживалась внутренняя температура не менее 100 °C в течение 60 с. Поэтому плиты пресса предварительно нагревали до 180°С. График прессования был следующим: быстро закрыть пресс до максимального уплотнения (~ 8 мм), выдержать в течение 60 с и постепенно сбросить давление, применяя три фазы вентиляции. На рис. 4 показан полный цикл прессования с указанием давления, перемещения плиты ( и . e ., толщина) и температура ядра мата. Общая операция прессования панели заняла 5,5 мин.

Операция прессования контролировалась смещением. В соответствии с рекомендациями производителя смолы, для отверждения жидкого клея PF поддерживалась внутренняя температура не менее 100 °C в течение 60 с. Поэтому плиты пресса предварительно нагревали до 180°С. График прессования был следующим: быстро закрыть пресс до максимального уплотнения (~ 8 мм), выдержать в течение 60 с и постепенно сбросить давление, применяя три фазы вентиляции. На рис. 4 показан полный цикл прессования с указанием давления, перемещения плиты ( и . e ., толщина) и температура ядра мата. Общая операция прессования панели заняла 5,5 мин.

Рис. 4. Цикл прессования для консолидации панелей

После прессования плоские панели укладывались под грузами для предотвращения коробления при охлаждении и акклиматизации. Панели были обрезаны, и стандартные испытательные образцы ASTM были изготовлены из случайно выбранных панелей и участков. Испытания и измерения включали оценку плотности, набухания по толщине, растяжения, сжатия и изгиба. Все оценки физических и механических свойств проводились в соответствии со спецификациями соответствующих стандартов (ASTM D 143-9).4 и Д 1037-96), за исключением образцов для определения прочности на растяжение и МОЕ. Из-за ограничения захвата машины эти образцы были обрезаны до ширины 25 мм вместо стандартных 50 мм. Механические испытания проводились параллельно и перпендикулярно нитям шпона как в плоском, так и в поперечном направлении образцов.

Все оценки физических и механических свойств проводились в соответствии со спецификациями соответствующих стандартов (ASTM D 143-9).4 и Д 1037-96), за исключением образцов для определения прочности на растяжение и МОЕ. Из-за ограничения захвата машины эти образцы были обрезаны до ширины 25 мм вместо стандартных 50 мм. Механические испытания проводились параллельно и перпендикулярно нитям шпона как в плоском, так и в поперечном направлении образцов.

Результаты численного анализа показали, что наибольшая устойчивость к продольному изгибу достигается за счет гофрирования в форме синусоидальной волны (McGraw et al. 2010a,b). Первоначально алюминиевый шаблон был разработан с круглыми сегментами. Была изготовлена дополнительная пара синусоидальных шаблонов шириной 450 мм, но полной длиной (800 мм). Как для круглой, так и для знаковой формы волны длины волн были измельчены до 150 мм с максимальными вертикальными размерами ± 20 мм на вершинах (рис. 5).

На рис. 6 показаны схемы этих шаблонов. Обратите внимание, что равномерная толщина панелей круглой формы может быть обеспечена за счет чередующихся радиусов. Однако из-за ограничений фрезерования профили верхней и нижней частей синусоидальных шаблонов были идентичными. Это привело к недостаточному и чрезмерному прессованию областей в точках A и B соответственно (рис. 6).

6 показаны схемы этих шаблонов. Обратите внимание, что равномерная толщина панелей круглой формы может быть обеспечена за счет чередующихся радиусов. Однако из-за ограничений фрезерования профили верхней и нижней частей синусоидальных шаблонов были идентичными. Это привело к недостаточному и чрезмерному прессованию областей в точках A и B соответственно (рис. 6).

Рис. 5. Синусоида гофропанели в процессе прессования

Рис. 6. Схема алюминиевых шаблонов (не в масштабе). Размеры указаны в мм.

Подготовка мата была такой же, как и для плоских панелей, за исключением того, что длина композиции была адаптирована к расчетной длине волнообразной формы. Аналогичный цикл давления, показанный на рис. 4, обеспечил консолидацию и отверждение смолы. Прессованные и гофрированные панели укладывали для акклиматизации, обрезали и хранили до дальнейшей переделки в конструкционные элементы несущих композитов.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Характеристики плоской панели

Оцениваемые физические характеристики плоских панелей включали плотность и влагопоглощение, толщину и объемное набухание (таблица 1). В среднем целевая плотность была превышена примерно на 6%, а общий коэффициент вариации (COV) составил 12,7%. Это может быть связано с более высоким уплотнением лиственных пород низкой плотности при повышенной температуре. Свойства, связанные с влагой, были очень сопоставимы с набуханием конструкционных панелей, представленных в настоящее время на рынке.

В среднем целевая плотность была превышена примерно на 6%, а общий коэффициент вариации (COV) составил 12,7%. Это может быть связано с более высоким уплотнением лиственных пород низкой плотности при повышенной температуре. Свойства, связанные с влагой, были очень сопоставимы с набуханием конструкционных панелей, представленных в настоящее время на рынке.

Таблица 1. Физические свойства плоских панелей

Стандартные процедуры испытаний показали, что прочностные и жесткостные свойства новых композитов соответствуют или превосходят аналогичные характеристики конкурирующих ориентированно-стружечных плит (OSB) и фанеры. В таблице 2 собраны средние значения со стандартными отклонениями. На самом деле показатели прочности были даже выше, чем у аналогичных свойств массивной древесины (Лаборатория лесных товаров, 1999). Этот факт можно объяснить происхождением отделочных материалов. Шпон без дефектов получен из высококачественных призм из цельного дерева, подготовленных для резки или эксцентричного лущения. Кроме того, уплотнение в процессе прессования значительно улучшило механические свойства. Это подтверждает вывод о том, что правильное время прессования, температура и давление имеют первостепенное значение для производства качественного древесного композита.

Кроме того, уплотнение в процессе прессования значительно улучшило механические свойства. Это подтверждает вывод о том, что правильное время прессования, температура и давление имеют первостепенное значение для производства качественного древесного композита.

Среднее значение модуля прочности при разрыве также превышало аналогичные значения других продуктов типа конструкционных панелей (OSB, фанера, LVL), когда образцы испытывали горизонтально параллельно направлению пряди, в то время как жесткость образцов была сопоставима. В случае перпендикулярного направления зерен можно наблюдать значительное падение механических свойств.

Таблица 2. Средние механические свойства плоских панелей

Визуальная оценка режимов отказа показала расщепление и нарушение натяжения щеток при изгибе (MOR). Образцы при растяжении разрушались на осколки практически на сто процентов. При сжатии повторно склеенные панели разрушились из-за коробления после расслоения. На рис. 7 показаны некоторые характерные виды отказов. Испытания на внутреннюю связку (IB) привели к разрушению более 50% древесины. Однако разброс данных оказался неожиданно большим (1,9до 0,45 МПа). Это можно объяснить разной плотностью у разных видов. Поэтому это явление требует дальнейшего изучения.

На рис. 7 показаны некоторые характерные виды отказов. Испытания на внутреннюю связку (IB) привели к разрушению более 50% древесины. Однако разброс данных оказался неожиданно большим (1,9до 0,45 МПа). Это можно объяснить разной плотностью у разных видов. Поэтому это явление требует дальнейшего изучения.

Рис. 7. Типичные виды разрушения плоских панелей: (а) разрушение щеткой на стороне растяжения перекрестнозернистого образца; (b) расщепляющие разрывы напряжения; (c 1 , c2) виды разрушения сжатых образцов с параллельным и перпендикулярным расположением прядей соответственно

Результаты гофрирования

Из сегментированного круглого гофра получены обрезные панели размером 750 × 550 мм с четырьмя полными и двумя половинными длинами волн в продольном направлении (рис. 8). Средняя плотность составила 725 кг/м 3 со сравнительно низким COV (12,5%). Это может быть достигнуто за счет чередующихся радиусов верхнего шаблона. Таким образом, создавалась более равномерная толщина панели в каждой точке поверхности темплета; нормальное расстояние между двумя шаблонами по всей поверхности было постоянным.

Таким образом, создавалась более равномерная толщина панели в каждой точке поверхности темплета; нормальное расстояние между двумя шаблонами по всей поверхности было постоянным.

Следует, однако, отметить, что при полном контакте прядей и из-за эффекта пружинения шаблоны были близки к ~8 мм на вершинах. Это привело к несколько более высокому уплотнению на наклонных поверхностях, хотя статистически значимых различий в толщине соответствующих участков панели не наблюдалось.

Рис. 8. Сегментированная по кругу гофрированная панель толщиной 9,5 мм из шпона ясеня боковые вырезы

Размер обрезанной панели как для синусоидального, так и для кругового гофра составил 750 мм × 400 мм, что включает четыре полных и две полуволны по длине панели (рис. 8 и 9).). Средняя плотность составила 738 кг/м 3 . Это согласуется с фактической плотностью плоских панелей, хотя разброс данных значительно увеличился (COV = 16,1%). Как уже упоминалось, верхний и нижний шаблоны имели одинаковую синусоидальную фрезеровку. Для толщины мишени 9,5 мм разница между нормальными расстояниями вершин и точек перегиба синусоиды составила 2 мм (рис. 6 А и Б). Таким образом, избыточное и недостаточное уплотнение проявлялось в большом разбросе данных плотности для этого типа панелей. Это несоответствие было принято, потому что механические свойства панели значительно лучше, чем у панелей на основе древесины, представленных в настоящее время на рынке. Несмотря на разную плотность, при длительном хранении гофрированные панели не деформировались и не перекручивались, хотя тонкие плоские панели полноразмерных размеров (750 × 650 мм) склонны к короблению в условиях больших колебаний относительной влажности.

Для толщины мишени 9,5 мм разница между нормальными расстояниями вершин и точек перегиба синусоиды составила 2 мм (рис. 6 А и Б). Таким образом, избыточное и недостаточное уплотнение проявлялось в большом разбросе данных плотности для этого типа панелей. Это несоответствие было принято, потому что механические свойства панели значительно лучше, чем у панелей на основе древесины, представленных в настоящее время на рынке. Несмотря на разную плотность, при длительном хранении гофрированные панели не деформировались и не перекручивались, хотя тонкие плоские панели полноразмерных размеров (750 × 650 мм) склонны к короблению в условиях больших колебаний относительной влажности.

Оба типа гофрированных панелей были дополнительно обработаны и испытаны в инженерных конструкционных композитах. Часть 2 этого документа содержит дополнительную информацию об этих продуктах и характеристиках.

Рис. 9. Синусоидальные гофрированные панели толщиной 9,5 мм из смешанной древесины лиственных пород

ВЫВОДЫ

- Остатки шпона, включая боковые обрезки и отбракованные пачки шпона, могут быть успешно переработаны в композитные панели с добавленной стоимостью.

- Длинные, тонкие и гибкие полосы шпона особенно подходят для создания структурных трехмерных элементов.

- Круглые и синусоидальные гофры могут быть получены путем традиционной операции горячего прессования с использованием соответствующих шаблонов для теплопередачи.

- Физические и механические свойства новых продуктов очень сопоставимы со свойствами аналогичных продуктов, уже представленных на рынке.

- Разработанный процесс гофрирования позволяет получать панели со стабильными размерами, не деформируясь даже при изменении условий окружающей среды.

- Возможности использования гофрированных панелей на основе шпона, особенно в несущих конструкционных композитах, очень широки.

БЛАГОДАРНОСТИ

Это исследование было частично профинансировано Программой грантов на исследования Западной Вирджинии в Университете Западной Вирджинии в течение 2002-2003 учебного года и Венгерским национальным научным фондом (OTKA), номер проекта T-25985. Продолжение в WVU в 2008 году стало возможным благодаря задачам № 8 и № 21 программы исследований использования древесины. Финансовая поддержка приветствуется. Брэдли МакГроу, бывший аспирант WVU, Отделение лесного хозяйства и природных ресурсов, помогал в сборе и тестировании данных. Эта рукопись опубликована с одобрения директора Экспериментальной станции сельского и лесного хозяйства Западной Вирджинии в качестве научной статьи № 3289..

Продолжение в WVU в 2008 году стало возможным благодаря задачам № 8 и № 21 программы исследований использования древесины. Финансовая поддержка приветствуется. Брэдли МакГроу, бывший аспирант WVU, Отделение лесного хозяйства и природных ресурсов, помогал в сборе и тестировании данных. Эта рукопись опубликована с одобрения директора Экспериментальной станции сельского и лесного хозяйства Западной Вирджинии в качестве научной статьи № 3289..

ССЫЛКИ

ASTM D 143-94 (1999). «Стандартные методы испытаний небольших чистых образцов древесины», ASTM International, West Conshohocken, PA.

ASTM D 1037-94 (1999). «Стандартные методы испытаний для оценки свойств материалов из древесного волокна и древесностружечных плит», ASTM International, West Conshohocken, PA.

Барнс, Д. (2000). «Комплексная модель влияния параметров обработки на прочностные свойства изделий из ориентированно-стружечной древесины», Лес Прод. J. 50(11/12), 33–42.

Барнс, Д. (2002). «Модель влияния угла наклона прядей и угла волокон на прочностные свойства ориентированных древесных композитов», Forest Prod. J. 52(4), 39–47.

Денес, Л. (2014). «Физические и механические свойства композитов из шпона и пенополиуретана», Wood Fiber Sci. 46(4), 451-458.

Денес Л., Ланг Э. М. и Ковач З. (2004). «Инновационные древесные композиты из остатков шпона», в: Материалы Международного симпозиума по передовой древесине и древесно-композитным элементам для строительства , Флоренция, Италия, стр. 169-175.

Денес Л., Ланг Э. М. и Ковач З. (2006). «Разработка продукции из отходов производства шпона: применение метода Тагучи», Wood Fiber Sci. 38(1), 36-48.

Денес Л., Ковач З., Ланг Э. М. и Давалос Дж. Ф. (2010). «Переработка обрезков строганого шпона в продукты с добавленной стоимостью», в: Материалы Международной конвенции Общества науки и техники по дереву и Европейской экономической комиссии ООН – Комитет по древесине , Женева, Швейцария.

Эдгар, Р. (2003). Влияние геометрии прядей на отдельные свойства длинноручьевых конструкционных композитных пиломатериалов, изготовленных из северо-восточных лиственных пород », магистерская диссертация, Университет штата Мэн, Ороно, штат Мэн.

Лаборатория лесных товаров (1999). Справочник по древесине: Древесина как конструкционный материал (Общий технический отчет FPL–GTR–190) , Министерство сельского хозяйства США, Лаборатория лесных товаров, Мэдисон, Висконсин.

Хасслер, К. (2002). Исследование остатков шпона (Заключительный отчет для Отдела лесного хозяйства и природных ресурсов, WVU) , Balkan Tier Consulting Inc., Моргантаун, Западная Виргиния.

McGraw, B., Denes, L., Lang, E.M., Davalos, J.F., and Chen, A. (2010a). «Разработка гофрированной древесно-композитной стеновой панели для двутавровой балки из списанного фанерного завода

остатки», в: Труды 12 th Международная конференция ASCE Aerospace Division по проектированию, строительству и эксплуатации в сложных условиях , Гонолулу, Гавайи, с. 2. DOI: 10.1061/41096(366)46

2. DOI: 10.1061/41096(366)46

Макгроу Б., Давалос Дж. Ф., Чен А., Денес Л. и Ланг Э. М. (2010b). «Композитная стеновая панель из гофрированного дерева для двутавровой балки с использованием отходов производства шпона», в: Proceedings of 16th US National Congress of Theoretical and Applied Mechanics (USNCTAM 2010) , State College, PA, pp. 452-462.

Монтгомери, округ Колумбия (1997). Введение в статистический контроль качества (3 rd Ed.), John Wiley and Sons, Inc., Нью-Йорк.

Монтгомери, округ Колумбия (2005 г.). Design and Analysis of Experiments (6 th Ed.), John Wiley and Sons, Inc., Нью-Йорк.

Нисимура Т., Армин Дж. и Анселл М. (2004). «Анализ изображений и характеристики изгиба модельных панелей OSB в зависимости от распределения, формы и размера прядей», Wood Sci. Технол. 38, 297-309. DOI: 10.1007/s00226-003-0219-z

Обатая, Э., Шибанума, Н., Абэ, М., Сираиси, Т., Адачи, К. , и Ямаути, Х. (2015). «Прочность на сжатие конструкций из гофрированного шпона» (на японском языке). Мокузай Гаккаиси 61(4), 268-273

, и Ямаути, Х. (2015). «Прочность на сжатие конструкций из гофрированного шпона» (на японском языке). Мокузай Гаккаиси 61(4), 268-273

Шибанума, Н., Обатайя, Э., и Ямаути, Х. (2012). «Механические свойства панели с наполнителем из гофрированного шпона», в: Труды конференции IUFRO, раздел 5, Лесные товары. Лиссабон, Португалия, 2012, с. 227.

Смульски, С. (редактор) (1997). Изделия из инженерной древесины: руководство для составителей спецификаций, проектировщиков и пользователей , Исследовательский фонд PFS, Мэдисон, Висконсин.

Винанди, Дж. Э. (2002). «Новые материалы: как будут выглядеть долговечные материалы в 2020 году?» в : Повышение долговечности пиломатериалов и изделий из инженерной древесины , Киссимми, Флорида, стр. 13-18.

Статья отправлена: 4 августа 2016 г.; Экспертная оценка завершена: 6 октября 2016 г.; Получена и принята исправленная версия: 20 октября 2016 г.; Опубликовано: 5 декабря 2016 г.

м.

м. Панели имеют сертификат КМ-1 и широко применяются в отделке гостиниц, апарт-отелей, ЖК премиум класса, бизнес-центров, кабинетов руководителей. Подходят для отделки лифтовых холлов, коридоров и мест общего пользования. Подробнее про шпонированные панели.

Панели имеют сертификат КМ-1 и широко применяются в отделке гостиниц, апарт-отелей, ЖК премиум класса, бизнес-центров, кабинетов руководителей. Подходят для отделки лифтовых холлов, коридоров и мест общего пользования. Подробнее про шпонированные панели. м.

м.