Полимерное покрытие труб — стальные трубопроводы с защитным покрытием от ООО «Антикор Полимер».

- Документация

- Калькулятор труб

- Нормы загрузки

- Вопрос-ответ

- Статьи

Для стальных трубопроводов самая большая опасность — влажность. Металлические коммуникации не боятся трения и вибрации, выдерживают резкое повышение внутреннего и внешнего давления. Однако во влажной среде самые прочные и надежные стальные трубы могут быстро прийти в негодность. Коррозия и ржавчина очень быстро разрушают любой металл, из-за чего система теряет герметичность.

Особенно опасны такие повреждения для газопроводов. Даже небольшое нарушение герметичности коммуникаций может привести к утечке газа, которая очень опасна для людей и окружающей среды. Газопроводам при прокладке нужно обеспечить максимальную защиту от коррозии.

Газопроводам при прокладке нужно обеспечить максимальную защиту от коррозии.

Полимерное покрытие труб — лучшая защита от влаги и преждевременного износа. Современные полимерные материалы отличаются уникальной водостойкостью. Они не впитывают и не пропускают влагу, даже если полностью погрузить их в жидкость на длительный срок.

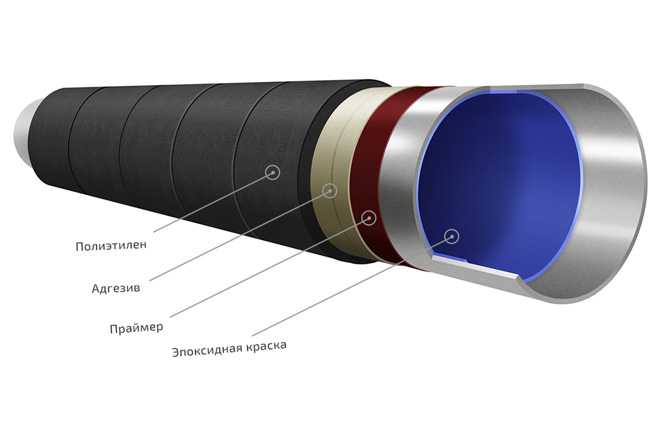

На газовые стальные трубы обычно наносят многослойное полимерное защитное покрытие. Основной слой — экструдированный полиэтилен, дополнительные — адгезивы, праймеры или грунтовки. Этот полимерный материал обладает рядом преимуществ:

- выдерживает длительное нахождение в воде или влажной среде,

- биостоек, на нем не растут плесень, мох, грибки,

- имеет ровную гладкую поверхность, которая защищает от образования минеральных отложений,

- износостоек,

- устойчив к растяжению и разрыву,

-

имеет небольшой вес, не утяжеляет трубы.

Покрытие на газовые трубы наносят на предприятии. Существуют также специальные ленты на битумной основе, с помощью которых можно обеспечить трубопроводу защиту от коррозии уже после монтажа, в полевых условиях. Однако созданная в заводских условиях изоляция считается более надежной и долговечной.

Срок службы газопроводов, на которые нанесено полимерное защитное покрытие, — более 30 лет. Антикоррозийную изоляцию после этого срока можно восстановить. Те участки, где покрытие повреждено, дополнительно защищают полимерными лентами. Эту операцию можно провести в полевых условиях, демонтировать трубы для этого не придется.

В нашем каталоге представлены стальные газовые трубы с уже нанесенным защитным полимерным покрытием. Всегда в наличии любые типоразмеры:

- диаметр — от 57 до 630 мм,

- толщина стенки — от 3,5 до 10 мм.

Для создания изоляции на предприятии используется современное оборудование. После окончания работ готовая продукция проходит многоступенчатую проверку, один из этапов которой — исследования в заводской лаборатории. Покупателям мы предлагаем только те трубы, которые прошли все испытания, полностью соответствуют требованиям стандартов. Чтобы узнать цены на выбранные наименования, оставьте заявку на сайте. Менеджер очень скоро свяжется с Вами и поможет оформить заказ.

После окончания работ готовая продукция проходит многоступенчатую проверку, один из этапов которой — исследования в заводской лаборатории. Покупателям мы предлагаем только те трубы, которые прошли все испытания, полностью соответствуют требованиям стандартов. Чтобы узнать цены на выбранные наименования, оставьте заявку на сайте. Менеджер очень скоро свяжется с Вами и поможет оформить заказ.

О внутренних покрытиях | Hilong Russia

Жидкостное полимерное покрытие

Марки: ТС3000F, ТС3000С, ТС2000, TC2000SS

Технология: воздушное распыление на автоматической линии на заранее подготовленную поверхность. Двухслойное покрытие, состоящее из слоя эпоксидно-фенольного жидкого праймера и наружного слоя из жидкого эпоксидно-фенольного материала. Толщина: 150–250 мкм.

Порошковое полимерное покрытие

Марки: ТС3000FP, ТС3500, ТС3520А, TC3600,TC 3700, TC2000P

Технология: нанесение порошкового материала методом горячего распыления на отверждённый праймер. Двухслойное покрытие, состоящее из слоя эпоксидно-фенольного жидкого праймера и наружного слоя из порошкового эпоксидно-фенольного/эпоксидного материала. Толщина: 175-660 мкм.

Толщина: 175-660 мкм.

Преимущества порошковых покрытий:

- Достигается более высокое качество покрытий и улучшение эксплуатационных свойств (долговечность, кислотостойкость, глянец, шероховатость).

- Отсутствуют экологически вредные выбросы при нанесении и эксплуатации покрытия.

Подбор покрытия

Выбор конкретного покрытия осуществляется индивидуально, исходя из параметров осложняющих факторов скважины / месторожденияТип трубы

НКТ Линейная Бурильная

Коррозия общая и CO2

Коррозия h3SИстирание/ШГН

Максимальная температура, °С

Процесс нанесения покрытия

Способы нанесения покрытия

- По всей длине внутренней поверхности НКТ

- На торцы

- 1-3 витка резьбы

- На межниппельный интервал муфты

Эффективность применения НКТ с внутренним покрытием складывается за счет:

- увеличения срока службы НКТ в 3 раза

- увеличение межочистного периода в среднем в 46 раз

- снижения гидравлических потерь транспортируемого продукта по НКТ от 10 до 25%

- сокращения потерь нефти из-за снижения аварий, в том числе порывов труб и связанных с ними простоев

- повышения эффективности применения методов увеличения нефтеотдачи

Экономический эффект от применения покрытия

Эффект приведен на 1 скважину в год

Внутреннее покрытие трубы | Shawcor

Максимальная эффективность потока для трубопроводов по всему миру

Услуги Shawcor по покрытию внутренних труб обеспечивают эффективность потока и защиту от коррозии для природного газа, воды, трубопроводов и производственных трубопроводов. От полиуретана до покрытия FBE, мы выделяемся среди компаний, занимающихся внутренним покрытием труб, предлагая комплексные решения.

От полиуретана до покрытия FBE, мы выделяемся среди компаний, занимающихся внутренним покрытием труб, предлагая комплексные решения.

SureFlo™ FEC

SureFlo™ FEC представляет собой тонкопленочное эпоксидное покрытие, наносимое на трубопроводы природного газа для сглаживания внутренней поверхности трубы и улучшения потока.

SureFlo™ CML

Футеровка из цементного раствораSureFlo™ (CML) представляет собой наносимую центрифугированием непрерывную облицовку из плотного портландцементного раствора с гладкой и однородной поверхностью. Этот продукт представляет собой экономичную форму защиты от внутренней коррозии и абразивного износа нефтепромысловых труб и трубопроводов.

SureFlo™ SF

SureFlo™ SF представляет собой тонкопленочное эпоксидное покрытие, наносимое на трубопроводы природного газа для сглаживания внутренней поверхности трубы и улучшения потока. SureFlo SF — это состав, не содержащий растворителей, разработанный в соответствии со строгими экологическими нормами.

SureFlo SF — это состав, не содержащий растворителей, разработанный в соответствии со строгими экологическими нормами.

SureFlo™ FBE

Внутренняя футеровка для повышения эффективности потока FBE

SureFlo™ FBE — это эпоксидная футеровка, наплавляемая на заводе, для стальных труб, где для газопровода требуется гладкая поверхность и максимальный поток.

WaterGuard™ Полиуретан

WaterGuard™ PU представляет собой двухкомпонентное, не содержащее растворителей, жесткое полиуретановое защитное покрытие со 100-процентным содержанием твердых веществ, специально разработанное для обеспечения устойчивости к коррозии и истиранию для долговременной защиты водопроводов. Он соответствует стандартам NSF/ANSI 61 (питьевая вода) и AWWA C222.

WaterGuard™ LE

WaterGuard™ LE представляет собой двухкомпонентную, не содержащую растворителей толстослойную эпоксидную облицовочную систему со 100% содержанием твердых веществ, используемую для обеспечения защиты от коррозии внутренних поверхностей стальных труб. Доступны различные варианты материалов для применений, включая питьевую и промысловую воду, технологическую воду, сточные воды, соленую воду, сточные воды, сырую нефть и белые масла.

Доступны различные варианты материалов для применений, включая питьевую и промысловую воду, технологическую воду, сточные воды, соленую воду, сточные воды, сырую нефть и белые масла.

Тубекот®

Жидкое или порошковое покрытие для нефтепромысловых и линейных труб

Это внутреннее покрытие по лицензии Tuboscope (лицензия для Южной Америки, за исключением Бразилии) наносится в виде жидкости или порошка на стальные трубы, используемые для добычи и транспортировки нефти, газа, воды, промышленных и агрессивных жидкостей и т. д. особенно полезно в эксплуатационных и отводящих трубопроводах и в буровых инструментах для нефтяных месторождений (бурильные трубы, насосные штанги, пакеры, насосы, насосно-компрессорные трубы, обсадные трубы и т. д.), где вероятны проблемы с коррозией и отложениями парафина, а также в специальных соединениях для защиты сварных соединений. Свойства Tubekote обеспечивают дополнительное преимущество улучшения потока технологических жидкостей.

Предлагаются соединительные системы Tubekote™:

- Внутренняя защита от коррозии трубопроводов и стальных инструментов

- Улучшение гидравлического состояния НКТ, обсадных труб, трубопроводов для добычи и транспорта нефти и других продуктов

- Состав для различных температур и характеристик жидкости

- Антикоррозийная защита

- Обеспечение потока

- Механическая защита

- Стабилизация веса

- Внутреннее покрытие трубы

- Пользовательское покрытие

- Покрытие швов в тепловом поле

Автоматизация операций по нанесению покрытий на монтажные швы с помощью Intellicoat

Точный и последовательный контроль и запись всех параметров закачки

Узнать большепокрытий в трубопроводах | все о трубопроводах

- Дом

- Главная страница статьи

- Покрытие трубопроводов

Введение

Для пассивной защиты трубопроводов от внешней коррозии применяют различные органические покрытия, которые дополняются активной защитой от коррозии, т. е. катодной защитой. Выбор конкретной системы покрытия зависит от различных соображений, таких как внешние нагрузки, которые должно выдерживать покрытие, совместимость с катодной защитой и ее текущие требования, характеристики почвы, рабочая температура и т. д.

е. катодной защитой. Выбор конкретной системы покрытия зависит от различных соображений, таких как внешние нагрузки, которые должно выдерживать покрытие, совместимость с катодной защитой и ее текущие требования, характеристики почвы, рабочая температура и т. д.

Основные свойства, которыми должна обладать конкретная система покрытия, следующие:

- Защитное покрытие должно оставаться без дефектов с практическими ограничениями в течение определенного периода времени, особенно для областей с большими колебаниями температуры.

- Покрытие должно быть устойчивым к манипуляциям во время строительства и гибки в полевых условиях, а также в процессе эксплуатации.

- Ниже приведены основные свойства системы покрытия:

- – Ударопрочность

- — Сопротивление проникновению

- – Устойчивость к катодному отслоению

- – Стабильность при повышенной температуре

- – Устойчивость к стрессу почвы

- – Стойкость к водопоглощению

- – Химическая стойкость (кислоты и щелочи)

- – Объемное удельное сопротивление

- – Гибкость при изгибе

- – Твердость (стойкость к истиранию)

- – Частота технического обслуживания и ремонта

- – Рассмотрение ОТОСБ

- – Устойчивость к повреждениям при обращении

(Некоторые из вышеперечисленных свойств взаимозависимы)

Типы систем покрытий

Существуют различные типы систем покрытий, которые наносятся на трубопроводы для углеводородов. Однако для данной статьи преимущественно выделяют следующие виды наружных антикоррозионных покрытий:

Однако для данной статьи преимущественно выделяют следующие виды наружных антикоррозионных покрытий:

- Эпоксидное покрытие (FBE)

- Трехслойное полиэтилен/пропиленовое покрытие (3LPE/3LPP)

- Покрытие из каменноугольной эмали (CTE)

Порошковое эпоксидное покрытие методом наплавления

Эпоксидное покрытие с плавлением, также известное как эпоксидное порошковое покрытие с плавлением и обычно называемое покрытием FBE, представляет собой порошковое покрытие на основе эпоксидной смолы, которое широко используется для защиты стальных труб, используемых в строительстве трубопроводов, от коррозии. Покрытия FBE представляют собой термореактивные полимерные покрытия. Название эпоксидная смола fusion-bond связано с поперечным связыванием смолы и методом нанесения, который отличается от обычной краски. Компоненты смолы и отвердителя в составе сухого порошка FBE остаются непрореагировавшими при нормальных условиях хранения. При типичных температурах нанесения покрытия, обычно в диапазоне от 180 до 250 ° C (от 356 до 482 ° F), содержимое порошка плавится и переходит в жидкую форму. Жидкая пленка FBE смачивается и растекается по стальной поверхности, на которую она нанесена, и вскоре становится твердым покрытием благодаря химическому сшиванию при нагревании. Этот процесс известен как «склеивание плавлением». Происходящая при этом химическая реакция сшивки является необратимой. После отверждения покрытие никоим образом не может быть возвращено в исходную форму. Применение дальнейшего нагревания не приведет к «расплавлению» покрытия, поэтому оно известно как «термоотверждаемое» покрытие.

Компоненты смолы и отвердителя в составе сухого порошка FBE остаются непрореагировавшими при нормальных условиях хранения. При типичных температурах нанесения покрытия, обычно в диапазоне от 180 до 250 ° C (от 356 до 482 ° F), содержимое порошка плавится и переходит в жидкую форму. Жидкая пленка FBE смачивается и растекается по стальной поверхности, на которую она нанесена, и вскоре становится твердым покрытием благодаря химическому сшиванию при нагревании. Этот процесс известен как «склеивание плавлением». Происходящая при этом химическая реакция сшивки является необратимой. После отверждения покрытие никоим образом не может быть возвращено в исходную форму. Применение дальнейшего нагревания не приведет к «расплавлению» покрытия, поэтому оно известно как «термоотверждаемое» покрытие.

Трехслойное покрытие из полиэтилена/пропилена (3LPE/3LPP)

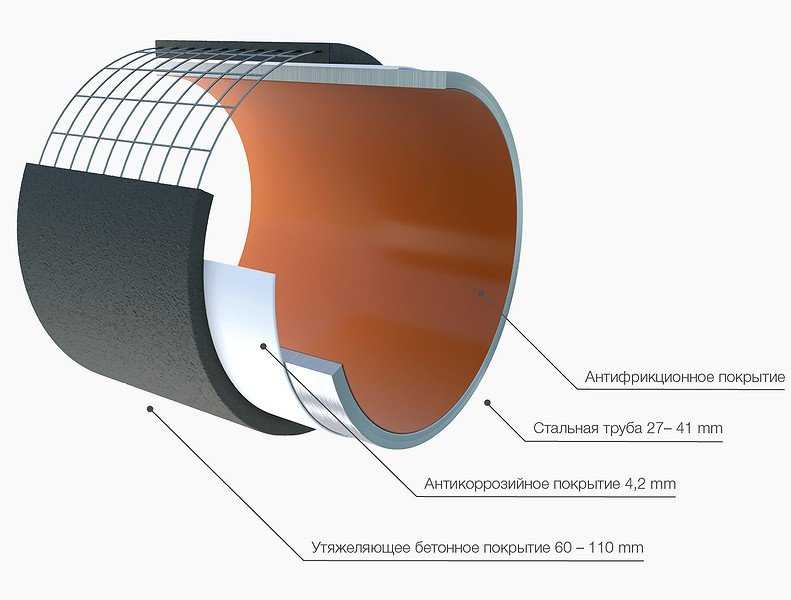

Система покрытия 3LPE/3LPP представляет собой многослойное покрытие, состоящее из трех функциональных компонентов: высокоэффективной эпоксидной смолы (FBE), за которой следует сополимерный клей и внешний слой из полиэтилена средней плотности (MDPE) или полиэтилена высокой плотности (HDPE), который обеспечивает защиту от внешней коррозии.

- Коды и стандарты для 3LPE: ISO 21809-1, DIN 30670 или CAN/CSA Z245.21.

- Эпоксидная смола с плавлением (FBE): Первый слой FBE должен иметь толщину 150 микрон.

- Клей: Второй слой экструдированного сополимерного клея толщиной 200 микрон.

- Полиэтилен (MDPE/HDPE): Третий слой из экструдированного полиэтилена (MDPE/HDPE) или полипропилена (MDPP/HDPP), 1,6 – 2,9толщиной 5 мм.

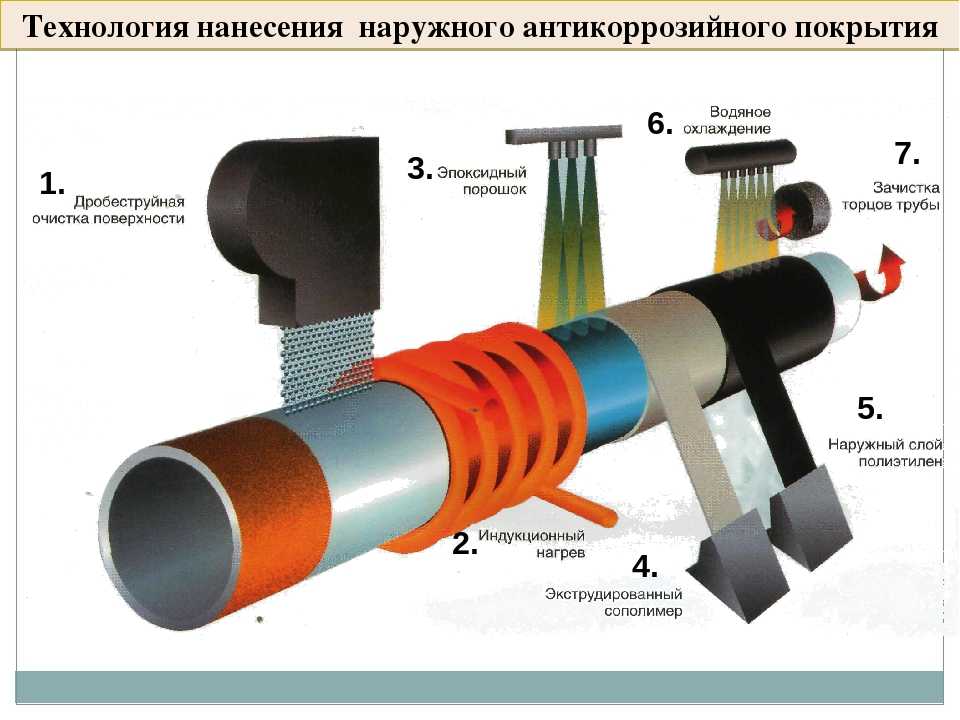

- Нанесение покрытия: Подготовка поверхности трубы путем пескоструйной очистки, после нагревания трубы наносится эпоксидный порошок плавлением, после чего на трубу наносится экструдированный клей. Наконец, слой экструдированного полиэтилена (MDPE или HDPE) должен быть нанесен поверх клеевого слоя.

- Общая толщина покрытия обычно

Каменноугольная эмаль (CTE)

Покрытие CTE представляет собой термопластичное полимерное покрытие. Система покрытия CTE состоит из четырех основных компонентов: грунтовка, эмаль из каменноугольной смолы, внутренняя оболочка из стекловолокна и внешняя оболочка из стекловолокна.

Система покрытия CTE состоит из четырех основных компонентов: грунтовка, эмаль из каменноугольной смолы, внутренняя оболочка из стекловолокна и внешняя оболочка из стекловолокна.

- Коды и стандарты для CTE: AWWA C203, BS 4164 или IS 10221.

- Грунтовка: Грунтовка должна быть быстросохнущей синтетической грунтовкой для холодного нанесения.

- Coat Tar Enamel: Каменноугольная эмаль должна состоять из однородной смеси модифицированной каменноугольной смолы и инертного неволокнистого наполнителя.

- Внутренняя обертка: Внутренняя обертка из стекловолокна должна быть тонкой и гибкой, равномерным матом из сжатого стекловолокна. Внутренняя оболочка должна быть усиленного типа.

- Внешняя обертка: Материал внешней обертки должен представлять собой войлок из стекловолокна, пропитанный каменноугольной смолой.

- Нанесение покрытия: Подготовка поверхности трубы пескоструйной очисткой, грунтовка должна быть нанесена на поверхность трубы с помощью оборудования для безвоздушного распыления, каменноугольная эмаль должна быть нанесена механическим способом поверх загрунтованной трубы одним витком стекломата, а затем каменноугольной эмали, за которой сразу же следует внешняя обертка из стекловолокна, пропитанного каменноугольной смолой.

- Общая толщина покрытия 4,8 мм (для всех размеров труб).