Влияние состава стали на ее свойства:

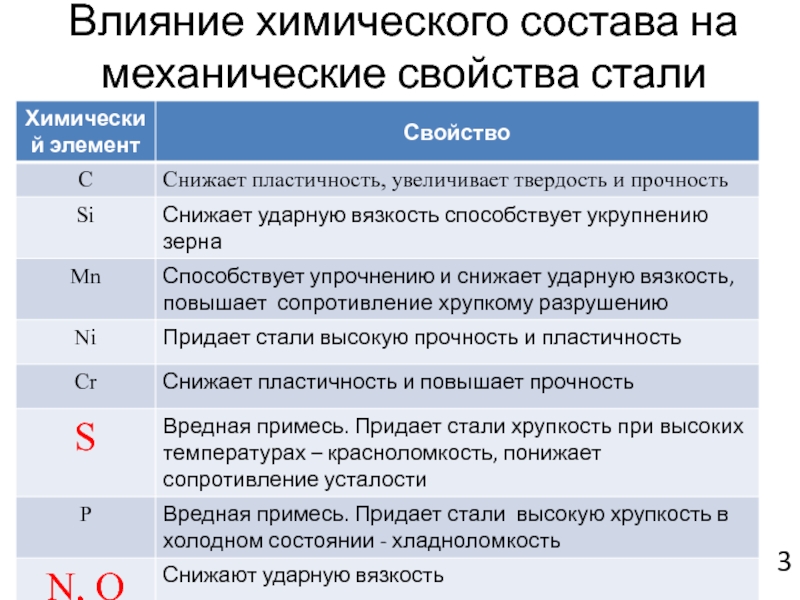

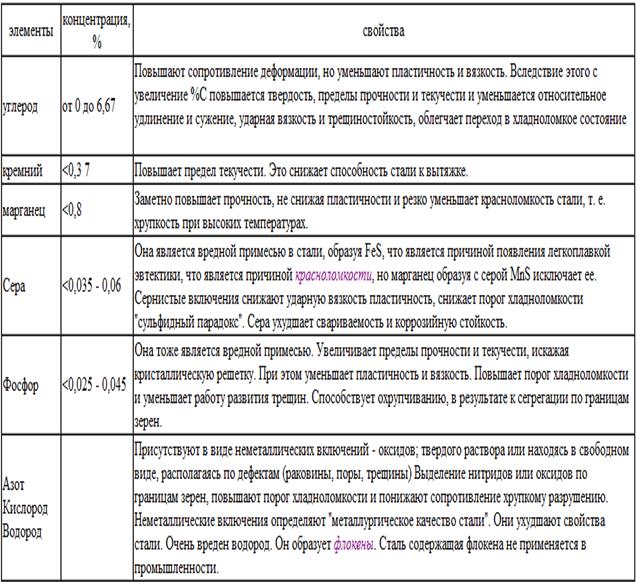

Углерод — неотъемлемая часть любой стали, так как сталь это сплав углерода с железом. Процентное содержание углерода определяет механические свойства стали. С увеличением содержания углерода в составе стали, твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость и свариваемость ухудшается.

Кремний — незначительное его содержание в составе стали особого влияния на ее свойства не оказывает. При повышении содержания кремния значительно улучшаются упругие свойства, магнитопроницаемость, сопротивление коррозии и стойкость к окислению при высоких температурах.

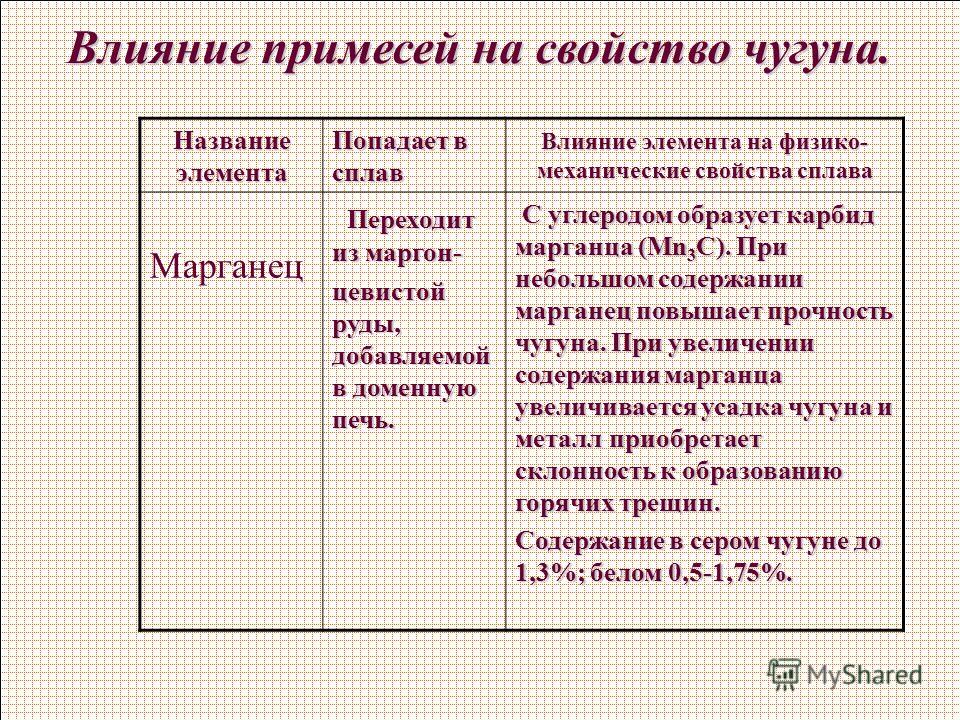

Марганец — в углеродистой стали содержится в небольшом количестве и особого влияния на ее свойства не оказывает. Однако он образует с железом твердое соединение повышающее твердость и прочность стали, несколько уменьшая ее пластичность.

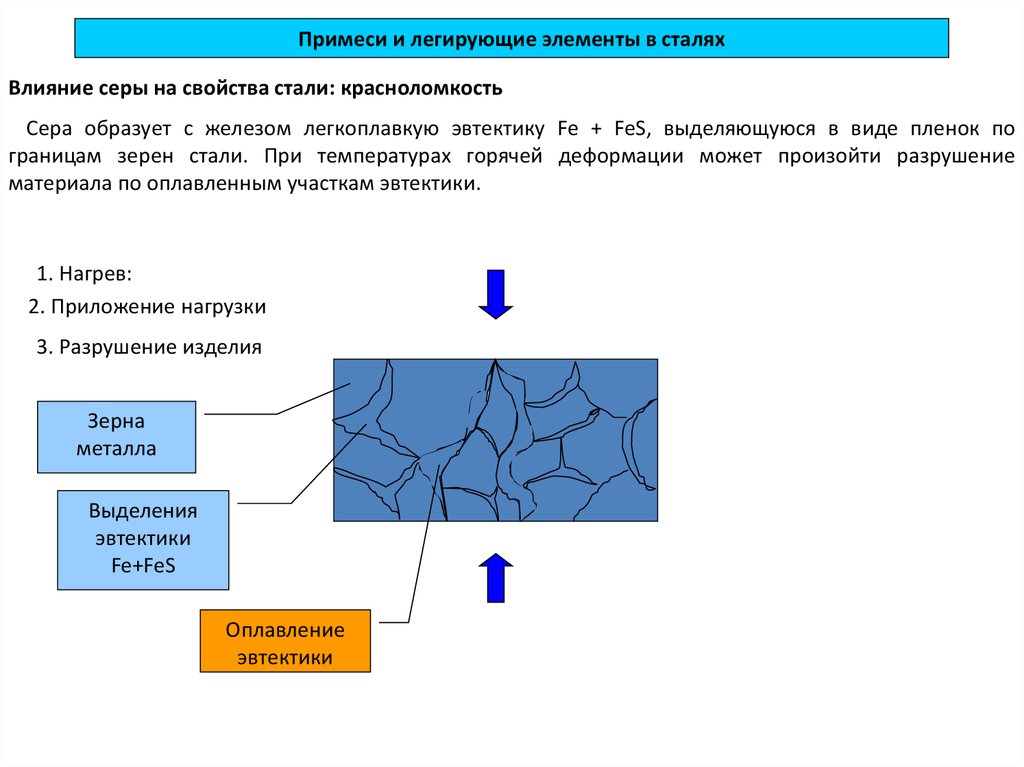

Сера — является вредной примесью в составе стали, где она находится преимущественно в виде FeS. Это соединение придает стали хрупкость при высоких температурах — красноломкость. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость.

В углеродистой стали допустимое содержание серы — не более 0,07%.

Фосфор — также является вредной примесью в составе стали. Он образует с железом соединение Fe3P. Кристаллы этого соединения очень хрупки, вследствие чего сталь приобретает высокую хрупкость в холодном состоянии — хладноломкость. Отрицательное влияние фосфора наибольшим образом сказывается при высоком содержании углерода.

Легирующие компоненты в составе стали и их влияние на свойства:

Алюминий — сталь, состав которой дополнен этим элементом, приобретает повышенную жаростойкость и окалиностойкость.

Кремний — увеличивает упругость, кислостойкость, окалиностойкость стали.

Марганец — увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок при этом не уменьшает пластичности.

Медь — улучшает коррозионностойкие свойства стали.

Хром — повышает твердость и прочность стали, незначительно уменьшая пластичность, увеличивает коррозионностойкость. Содержание больших количеств хрома в составе стали придает ей нержавеющие свойства.

Никель — также как и хром придает стали коррозионную стойкость, а также увеличивает прочность и пластичность.

Вольфрам — входя в состав стали, образует очень твердые химические соединения — карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует расширению стали при нагреве, способствует устранению хрупкости при отпуске.

Ванадий — повышает твердость и прочность стали, увеличивает плотность стали. Ванадий является хорошим раскислителем.

Кобальт — повышает жаропрочность, магнитные свойства, увеличивает стойкость против ударных нагрузок.

Молибден — увеличивает красностойкость, упругость, предел прочности на растяжение, улучшает антикоррозионные свойства стали и сопротивление окислению при высоких температурах.

Титан — повышает прочность и плотность стали, является хорошим раскислителем, улучшает обрабатываемость и увеличивает коррозионностойкость.

На нашей металлобазе Вы можете купить самые разнообразные виды металлопроката по оптовым ценам: арматуру, катанку, круг, листы г/к, листы х/к, листы рифленые, листы оцинкованные (оцинковка), листы с полимерным покрытием (полимер), проволоку Вр, проволоку ОК, проволоку оцинкованную, проволоку колючую

www.pm.kg

Влияние легирующих элементов на свойства стали.

Сталь очень востребованный материал, обладающий высокими технологическими свойствами. Важнейшим преимуществом которого, является возможность получать в результате — материал с заданными свойствами и качеством, изменяя состав и вид обработки.

Стали бывают углеродистые и легированные.

Наиболее распространенные — это углеродистые стали, их характеристики и свойства зависят от количества углерода и наличия постоянных примесей, которые создают различные связи с железом и углеродом.

С целью усовершенствования технических характеристик металла его легируют, т.е вводится в состав более 1% различных примесей, как отдельных химических элементов, так и готовых комплексов.

В настоящее время со сталью соперничают легкие сплавы на основе алюминия, магния, титана, металлокерамические сплавы, полимеры, сочетание керамики с металлами различного назначения.

В особенных промышленных отраслях, возможности стали оказываются недостаточными, поэтому применяют сплавы на основе никеля, кобальта, либо других тугоплавких материалов.

Однако, сталь остается важнейшим материалам во многих отраслях промышленности, поэтому разнообразие ее свойств, за счет различных элементов, является исключительно важной задачей. А следовательно, легирование стали дополнительными элементами — это основной способ воздействие на технологический процесс в стали, влияющий на ее свойства.

Одной из проблем легирования стали, является изучение комплексного влияния нескольких содержащихся в стали химических элементов, поскольку усложняется роль структурных дефектов и взаимодействие электронных оболочек у атомов, легирующих элементов между собой, и с атомами основы. Из-за чего на данный момент невозможно спроектировать сталь с заданными свойствами.

Легирование стали дополнительными элементами — это основной способ воздействие на технологический процесс в стали, влияющий на ее свойства. В настоящее время механические , физические свойства чистого железа неизвестны, поскольку химически чистое железо не одним способом получить не удалось. На сегодняшний день неизвестно, как возможно спроектировать сталь с заданными свойствами.

На сегодняшний день неизвестно, как возможно спроектировать сталь с заданными свойствами.

Примеси

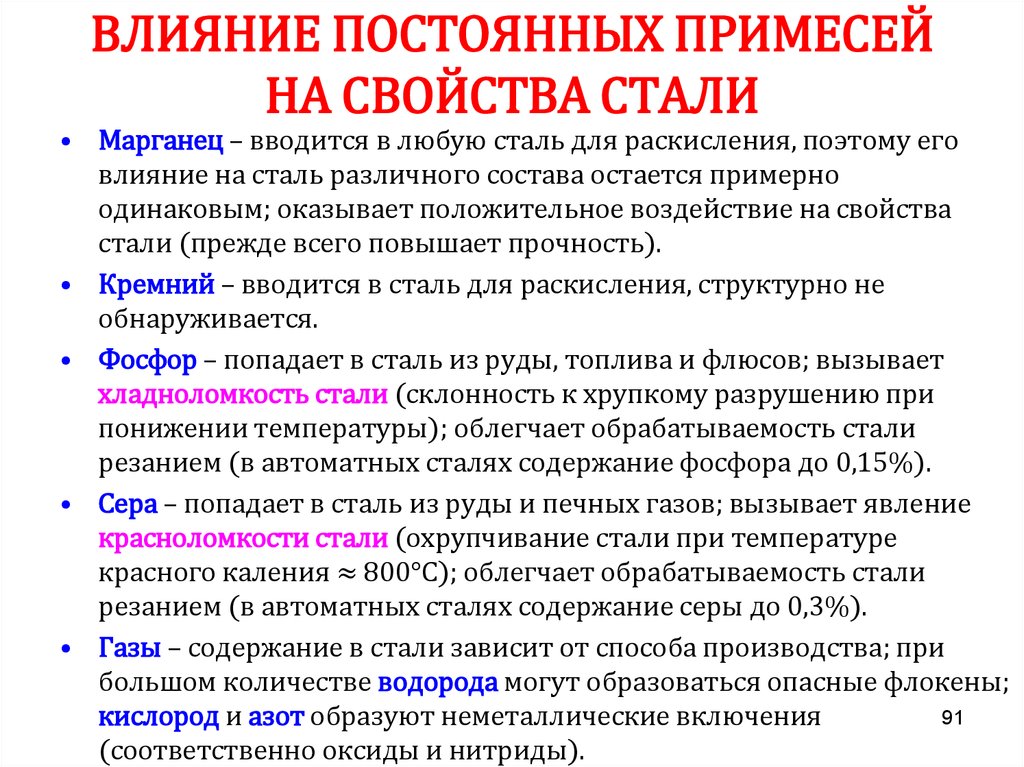

А теперь рассмотрим влияние примесей на свойства стали.

В сочетании с железом образует соединение FeС, которое называется цементитом.

При содержании углерода около 1,2% — увеличивается твердость. прочность, упругость стали, но снижается пластичность, свариваемость.

Кремний

Кремний переходит сталь в процессе ее раскисления. В рядовой стали содержание кремния составляет до 0,4%. Содержащийся в данном количестве кремний особого влияния на качество стали не имеет.

Но при более высоком содержании, кремний может улучшать упругие свойства стали, устойчивость к коррозии и к окислению при высоких температурах.

Марганец

Марганец переходит в сталь в процессе раскисления при плавке. Обычно содержание марганца в рядовой стали — 0,5-0,8% ( существенного воздействия данное количество не имеет).

При более высоком содержании Mn, он образует с Fe твердый раствор, увеличивающий твердость и прочность стали, и не очень уменьшая пластичность. Также Марганец способен объединять серу, что предотвращает появление плохой связи FeS. Поэтому, марганец делает сталь более твердой и устойчивой к износу ( при высоком содержании).

Также Марганец способен объединять серу, что предотвращает появление плохой связи FeS. Поэтому, марганец делает сталь более твердой и устойчивой к износу ( при высоком содержании).

Сера

Сера способна сделать сталь более хрупкой при высокой температуре. Из-за серы снижается сопротивление усталости и устойчивость к коррозии.

Максимально допустимое содержание серы в углеродистых сталях -0,07%.

Фосфор

Фосфор образует с железом соединение Fe3P, которое имеет очень хрупкую кристаллическую решетку, из-за чего сталь становится хрупкой при низких температурах. Особенно это проявляется при высоком содержании углерода в стали.

Сера и фосфор – являются вредным примесями.

Конечно мы рассмотрели не все возможные примеси, но в последующих публикациях мы продолжим изучать влияние других легирующих элементов на свойства стали и изделий из нее.

Опубликовано: 29.01.2016

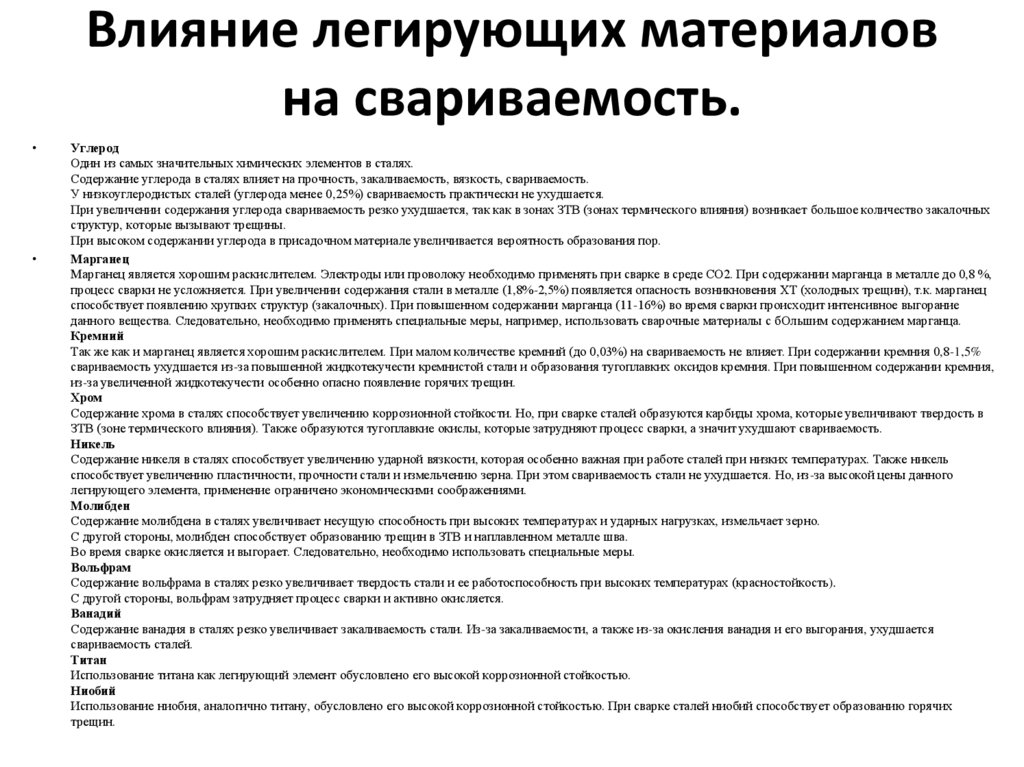

Влияние легирующих элементов на свариваемость металлов

Влияние легирующих элементов на свариваемость металлов

При сварке металлов, имеющих различные легирующие элементы (Молибден, Кремний, Хром и др. ) могут возникать различные проблемы, влияющие непосредственно на качество полученного сварного соединения (трещины, поры, непровары и т.д.). Для того, чтобы избежать трудностей и проблем, необходимо очень хорошо знать, как влияет тот или иной легирующий элемент на свариваемость изделия.

) могут возникать различные проблемы, влияющие непосредственно на качество полученного сварного соединения (трещины, поры, непровары и т.д.). Для того, чтобы избежать трудностей и проблем, необходимо очень хорошо знать, как влияет тот или иной легирующий элемент на свариваемость изделия.

Знание влияния легирующих элементов на свариваемость различных сталей поспособствует лучшему пониманию процессов сварки.

Углерод

Один из самых значительных химических элементов в сталях.

Содержание углерода в сталях влияет на прочность, закаливаемость, вязкость, свариваемость.

У низкоуглеродистых сталей (углерода менее 0,25%) свариваемость практически не ухудшается.

При увеличении содержания углерода свариваемость резко ухудшается, так как в зонах ЗТВ (зонах термического влияния) возникает большое количество закалочных структур, которые вызывают трещины.

Марганец

Марганец является хорошим раскислителем. Электроды или проволоку необходимо применять при сварке в среде СО2. При содержании марганца в металле до 0,8 %, процесс сварки не усложняется. При увеличении содержания стали в металле (1,8%-2,5%) появляется опасность возникновения ХТ (холодных трещин), т.к. марганец способствует появлению хрупких структур (закалочных). При повышенном содержании марганца (11-16%) во время сварки происходит интенсивное выгорание данного вещества. Следовательно, необходимо применять специальные меры, например, использовать сварочные материалы с бОльшим содержанием марганца.

Кремний

Так же как и марганец является хорошим раскислителем. При малом количестве кремний (до 0,03%) на свариваемость не влияет. При содержании кремния 0,8-1,5% свариваемость ухудшается из-за повышенной жидкотекучести кремнистой стали и образования тугоплавких оксидов кремния. При повышенном содержании кремния, из-за увеличенной жидкотекучести особенно опасно появление горячих трещин.

Хром

Содержание хрома в сталях способствует увеличению коррозионной стойкости. Но, при сварке сталей образуются карбиды хрома, которые увеличивают твердость в ЗТВ (зоне термического влияния). Также образуются тугоплавкие окислы, которые затрудняют процесс сварки, а значит ухудшают свариваемость.

Никель

Содержание никеля в сталях способствует увеличению ударной вязкости, которая особенно важная при работе сталей при низких температурах. Также никель способствует увеличению пластичности, прочности стали и измельчению зерна. При этом свариваемость стали не ухудшается. Но, из-за высокой цены данного легирующего элемента, применение ограничено экономическими соображениями.

Молибден

Содержание молибдена в сталях увеличивает несущую способность при высоких температурах и ударных нагрузках, измельчает зерно.

С другой стороны, молибден способствует образованию трещин в ЗТВ и наплавленном металле шва.

Во время сварке окисляется и выгорает. Следовательно, необходимо использовать специальные меры.

Вольфрам

Содержание вольфрама в сталях резко увеличивает твердость стали и ее работоспособность при высоких температурах (красностойкость).

С другой стороны, вольфрам затрудняет процесс сварки и активно окисляется.

Ванадий

Содержание ванадия в сталях резко увеличивает закаливаемость стали. Из-за закаливаемости, а также из-за окисления ванадия и его выгорания, ухудшается свариваемость сталей.

Титан

Использование титана как легирующий элемент обусловлено его высокой коррозионной стойкостью.

Ниобий

Использование ниобия, аналогично титану, обусловлено его высокой коррозионной стойкостью. При сварке сталей ниобий способствует образованию горячих трещин.

Сталь — легирующие элементы

Влияние легирующих элементов. Присутствие в стали легирующих элементов улучшает ее свойства.

Присутствие в стали легирующих элементов улучшает ее свойства.

Некоторые легирующие элементы, например никель, кремний, кобальт, медь, не образуют с углеродом химических соединений — карбидов — и в основном распределяются в феррите.

Другие же элементы — вольфрам, хром, ванадий, марганец, молибден, титан и др. — образуют с углеродом карбиды.

Наличие карбидов в легированной стали способствует повышению ее твердости и прочности, а в инструментальной стали — и режущих свойств.

Легирующие элементы не только улучшают механические свойства стали (главным образом в термически обработанном состоянии), но в значительной степени изменяют ее физические и химические свойства. Влияние отдельных легирующих элементов на свойства стали сводится в основном к следующему:

Марганец повышает прочность и твердость стали, увеличивает прокаливаемость, уменьшает коробление при закалке, повышает режущие свойства стали, но вместе, с тем способствует росту зерна при нагреве, чем снижает стойкость стали к ударным нагрузкам.

Хром затрудняет рост зерна при нагреве, повышает механические свойства стали при статической и ударной нагрузке, повышает прокаливаемость и жаростойкость, режущие свойства и стойкость на истирание. При значительных количествах хрома сталь становится нержавеющей и жаростойкой.

Кремний значительно повышает упругие свойства стали, но несколько снижает ударную вязкость.

Никель повышает упругие свойства стали, не снижая вязкости, противодействует росту зерна, улучшает прокаливаемость и механические свойства стали. При значительных количествах никеля сталь становится немагнитной, коррозионностойкой и жаропрочной.

Молибден противодействует росту зерна, повышает твердость и режущие свойства стали вследствие образования карбидов, уменьшает склонность стали к хрупкости при отпуске, повышает жаростойкость стали.

Кобальт повышает прочность стали при ударных нагрузках, улучшает жаропрочность и магнитные свойства стали.

Вольфрам, так же как и молибден, повышает твердость и режущие свойства стали, уменьшает рост зерен при нагреве, повышает жаростойкость.

Ванадий способствует раскислению стали, противодействует росту зерна, повышает твердость и режущие свойства стали.

Титан является раскислителем стали, способствуя также удалению из нее азота, благодаря чему сталь получается более плотной, однородной и жаропрочной.

Наиболее эффективно повышение свойств стали под влиянием легирующих элементов наблюдается в термически обработанном состоянии. Поэтому в огромном большинстве случаев детали из легированных сталей применяют после закалки и отпуска.

Максимальное значение механических свойств достигается одновременным присутствием в стали двух или более легирующих элементов.

Таким образом, в машиностроении наряду с хромистыми, марганцовистыми, кремнистыми и другими сталями широко применяются и более сложные — хромоникелевые, хромокремнемарганцовистые, хромовольфрамовые и другие стали.

Почти все легирующие элементы понижают значение критических точек при охлаждении и уменьшают критическую скорость закалки стали.

Практически это значит, что легированные стали, содержащие эти элементы, следует охлаждать при закалке не в воде, как это необходимо для углеродистых сталей, а в масле.

Таким образом, легированная сталь удовлетворяет самым разнообразным требованиям машиностроительной промышленности и во многих случаях заменяет более дорогие цветные металлы и сплавы.

Применение легированной стали непрерывно расширяется в связи с усовершенствованием конструкций машин и приборов.

§

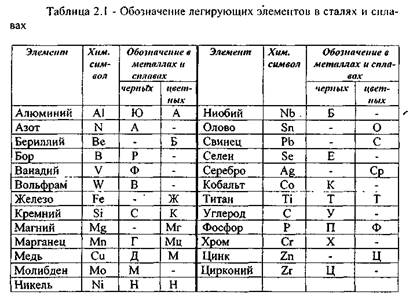

Условное обозначение сталей

Маркировка сталей

Сочетания букв и цифр дают характеристику легированной стали. Если впереди марки стоят две цифры, они указывают среднее содержание углерода в сотых долях процента. Одна цифра впереди марки указывает среднее содержание углерода в десятых долях процента. Если впереди марки нет цифры, это значит, что углерода в ней либо 1%, либо выше 1%. Цифры, стоящие за буквами, указывают среднее содержание данного элемента в процентах, если за буквой отсутствует цифра – значит содержание данного элемента около 1% (не более 1,5%). Буква А в конце марки, как и в углеродистой, так и в легированной стали, обозначает высококачественную сталь, т.е. сталь, содержащую меньше серы и фосфора.

Если впереди марки нет цифры, это значит, что углерода в ней либо 1%, либо выше 1%. Цифры, стоящие за буквами, указывают среднее содержание данного элемента в процентах, если за буквой отсутствует цифра – значит содержание данного элемента около 1% (не более 1,5%). Буква А в конце марки, как и в углеродистой, так и в легированной стали, обозначает высококачественную сталь, т.е. сталь, содержащую меньше серы и фосфора.

Указанная система маркировки охватывает большинство существующих легированных сталей. Исключение составляют отдельные группы сталей, которые дополнительно обозначаются определенной буквой: Р – быстрорежущие, Е – магнитные, Ш – шарикоподшипниковые, Э – электротехнические.

Пример расшифровки марки стали

Условные обозначения химических элементов:

азот ( N ) — А

алюминий ( Аl ) — Ю

бериллий ( Be ) — Л

бор ( B ) — Р

ванадий ( V ) — Ф

висмут ( Вi ) — Ви

вольфрам ( W ) — В

галлий ( Ga ) — Гл

иридий ( Ir ) — И

кадмий ( Cd ) — Кд

кобальт ( Co ) — К

кремний ( Si ) — C

магний ( Mg ) — Ш

марганец ( Mn ) — Г

свинец ( Pb ) — АС

медь ( Cu ) — Д

молибден ( Mo ) — М

никель ( Ni ) — Н

ниобий ( Nb) — Б

селен ( Se ) — Е

титан ( Ti ) — Т

углерод ( C ) — У

фосфор ( P ) — П

хром ( Cr ) — Х

цирконий ( Zr ) — Ц

Влияние примесей на стали и ее свойства

Углерод находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

Кремний, если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает. При повышении содержания кремния значительно улучшаются упругие свойства, магнитопроницаемость, сопротивление коррозии и стойкость против окисления при высоких температурах.

Марганец, как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. Однако марганец образует с железом твердый раствор и несколько повышает твердость и прочность стали, незначительно уменьшая ее пластичность. Марганец связывает серу в соединение MnS, препятствуя образованию вредного соединения FeS. Кроме того, марганец раскисляет сталь. При высоком содержании марганца сталь приобретает исключительно большую твердость и сопротивление износу.

Сера является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, — свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость.

В углеродистой стали допускается серы не более 0,06-0,07%.

Увеличение хрупкости стали при повышенном содержании серы используется иногда для улучшения обрабатываемости на станках, благодаря чему повышается производительность при обработке.

Фосфор также является вредной примесью. Он образует с железом соединение Fe3P, которое растворяется в железе. Кристаллы этого химического соединения очень хрупки. Обычно они располагаются по границам зерен стали, резко ослабляя связь между ними, вследствие чего сталь приобретает очень высокую хрупкость в холодном состоянии (хладноломкость). Особенно сказывается отрицательное влияние фосфора при высоком содержании углерода. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

Легирующие элементы и их влияние на свойства стали

Хром – наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Никель сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения. Никель – дорогой металл, его стараются заменить более дешевым.

Вольфрам образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске. Это дорогой и дефицитный металл.

Ванадий повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Кремний в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% Si увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий повышает жаростойкость и окалиностойкость.

Медь увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Церий повышает прочность и особенно пластичность.

Цирконий оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан, цезий, неодим уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

Влияние химических элементов в составе стали

В этой статье мы рассмотрим факторы влияния химических элементов в составе стали, на характеристики стали, включая свариваемость. Углерод – обычно рассматривается как важнейший легирующий элемент, входящий в состав стали, и его содержание может доходить до 2% (хотя его содержание в большинстве свариваемых сталей не превосходит 0.5%). Углерод может существовать либо растворенным в железе, либо в такой комбинированной форме, как например, карбид железа (Fe3C). При увеличении содержания углерода повышаются твердость материала и его прочность при растяжении, а также восприимчивость к термической обработке (называемая прокаливаемостью). С другой стороны, повышение содержания углерода снижает свариваемость. Сера – обычно считается нежелательной примесью в стали, а не легирующим элементом. Для ее удаления во время варки стали часто принимаются специальные меры. При содержании серы, превышающем 0.05%, металл становится хрупким и частично теряет свариваемость. Легирующие добавки серы в количестве от 0.10 до 0.30% улучшают обрабатываемость стали. Стали с такими добавками могут называться «ресульфурированными» или автоматными сталями. Автоматные стальные сплавы не предназначены для использования в случаях, когда требуется производить сварку. Фосфор – обычно рассматривается как нежелательная примесь в стали. В большинстве углеродистых сталей его содержание не превышает 0.04%. В закаленных сталях он может вызывать охрупчивание. В низколегированные высокопрочные стали фосфор может добавляться в количествах, не превышающих 0.

При увеличении содержания углерода повышаются твердость материала и его прочность при растяжении, а также восприимчивость к термической обработке (называемая прокаливаемостью). С другой стороны, повышение содержания углерода снижает свариваемость. Сера – обычно считается нежелательной примесью в стали, а не легирующим элементом. Для ее удаления во время варки стали часто принимаются специальные меры. При содержании серы, превышающем 0.05%, металл становится хрупким и частично теряет свариваемость. Легирующие добавки серы в количестве от 0.10 до 0.30% улучшают обрабатываемость стали. Стали с такими добавками могут называться «ресульфурированными» или автоматными сталями. Автоматные стальные сплавы не предназначены для использования в случаях, когда требуется производить сварку. Фосфор – обычно рассматривается как нежелательная примесь в стали. В большинстве углеродистых сталей его содержание не превышает 0.04%. В закаленных сталях он может вызывать охрупчивание. В низколегированные высокопрочные стали фосфор может добавляться в количествах, не превышающих 0. 10%, и позволяет повысить прочность и устойчивость к коррозии. Кремний – обычно незначительное количество кремния (0.20%) содержится в катаной стали, когда он используется в качестве раскислителя. Однако в стальном литье его содержание составляет, как правило, от 0.35 до 1.00%. Кремний растворяется в железе и может повышать его прочность. Наплавленный металл содержит обычно около 0.50% кремния, введенного в качестве раскислителя. Его содержание в некоторых присадочных металлах составляет до 1%, что усиливает его раскисляющие и очищающие свойства при сварке на загрязненной поверхности. При использовании этих присадочных металлов для сварки на чистой поверхности результирующая прочность наплавленного металла заметно возрастает. Одновременно возникающее снижение пластичности может способствовать растрескиванию в определенных условиях.

10%, и позволяет повысить прочность и устойчивость к коррозии. Кремний – обычно незначительное количество кремния (0.20%) содержится в катаной стали, когда он используется в качестве раскислителя. Однако в стальном литье его содержание составляет, как правило, от 0.35 до 1.00%. Кремний растворяется в железе и может повышать его прочность. Наплавленный металл содержит обычно около 0.50% кремния, введенного в качестве раскислителя. Его содержание в некоторых присадочных металлах составляет до 1%, что усиливает его раскисляющие и очищающие свойства при сварке на загрязненной поверхности. При использовании этих присадочных металлов для сварки на чистой поверхности результирующая прочность наплавленного металла заметно возрастает. Одновременно возникающее снижение пластичности может способствовать растрескиванию в определенных условиях.

Влияние химического состава и других факторов на структуру сталей

Страница 13 из 20

СВЯЗЬ ХАРАКТЕРИСТИК СТРУКТУРЫ КОТЕЛЬНЫХ СТАЛЕЙ С ДРУГИМИ СВОЙСТВАМИ

1. ВЛИЯНИЕ ХИМИЧЕСКОГО СОСТАВА И ДРУГИХ ТЕХНОЛОГИЧЕСКИХ ФАКТОРОВ НА СТРУКТУРУ СТАЛЕЙ

ВЛИЯНИЕ ХИМИЧЕСКОГО СОСТАВА И ДРУГИХ ТЕХНОЛОГИЧЕСКИХ ФАКТОРОВ НА СТРУКТУРУ СТАЛЕЙ

Структура является одним из основных факторов определяющих механические свойства и жаропрочность стали. Структура стали определяется следующими основными показателями:

химическим и фазовым составом;

размерами зерна;

состоянием границ зерен;

формой и плотностью распределения избыточных фаз;

мозаичным строением зерна — размерами блоков я их ориентировкой.

Хром, молибден и ванадий являются основными легирующими добавками в малоуглеродистых низколегированных теплоустойчивых сталях перлитного класса. Рациональное соотношение основных легирующих элементов в стали позволяет получить металл с высокими жаропрочностью и длительной пластичностью.

Повышение содержания молибдена в стали повышает жаропрочность стали при условии, что большая его часть находится в твердом растворе в течение длительного срока службы. Для этого необходимо, чтобы основная часть углерода в стали была связана с другими легирующими элементами в стабильные карбиды.

С повышением содержания в стали ванадия резко увеличивается его содержание в карбидной фазе, что в свою очередь приводит к значительному уменьшению размера зерна и к повышению предела текучести, который достигает в сталях перлитного класса 40 кгс/мм. При этом повышается и предел длительной прочности. Состояние карбидной фазы определяет важнейшие физико-химические и механические свойства стали.

Огромное влияние на механические свойства стали оказывает степень однородности структуры, форма, дисперсность и взаимное расположение карбидных частиц, а также размер зерна.

Наследственный размер зерна оказывает косвенное влияние на механические свойства стали, в то время как действительный размер зерна оказывает значительное влияние на ударную вязкость и пластичность. Ударная вязкость в мелкозернистых сталях выше, как правило, чем в крупнозернистых.

Большое влияние на свойства стали оказывает характер распределения карбидов. Выделение карбидов по границам зерен обусловливает хрупкость стали. Равномерное распределение измельченных карбидов как в объеме зерна, так и на границах позволяет получать стали с высокими свойствами.

Равномерное распределение измельченных карбидов как в объеме зерна, так и на границах позволяет получать стали с высокими свойствами.

Химический состав стали, условия ее выплавки и термической обработки во многом определяют исходные свойства стали. Установлено значительное влияние тонкой структуры на уровень и стабильность жаропрочности. Главный фактор, определяющий структуру и свойства стали при постоянной температуре аустенизации и одинаковом режиме отпуска, — это скорость охлаждения от температуры аустенизации. От скорости охлаждения зависит степень дисперсности карбидов, во многом определяющих жаропрочность стали. Установлено [1], что наиболее важной характеристикой, определяющей прочность стали, является среднее расстояние между упрочняющими дисперсными частицами,

В условиях длительной эксплуатации при высоких температурах в сталях перлитного класса происходит ряд фазовых и структурных превращений, изменяющих их свойства. Имеется весьма незначительное количество данных, которые показывают непосредственную связь структуры с механическими свойствами котельных сталей. Поэтому значительный интерес представляет зависимость предела текучести от размера зерна:

Поэтому значительный интерес представляет зависимость предела текучести от размера зерна:

(4-1)

где σ — предел текучести; σ0 и k — постоянные; d— средний диаметр зерна,

Этот закон был открыт Холлом, Петчем и Лоу и назван зависимостью Холла — Петча. Указанное соотношение отличается большой универсальностью и хороню подтверждается на сталях перлитного класса в термически обработанном или деформированном состоянии.

В [36] рассмотрена количественная взаимосвязь между дисперсностью гетерогенной структуры перлита и пределом прочности. Установлено, что для перлитной стали первостепенным фактором, определяющим прочность, является размер ферритного промежутка Δ, который ограничивает длину заблокированной плоскости скольжения аналогично размеру зерен в однофазном металле. Размер эффективной линии скольжения связан с толщиной ферритного промежутка следующим соотношением:

(4-2)

Предел прочности перлита в зависимости от величины Δ-0,5с можно выразить следующей формулой:

(4-3)

где σο=30 кгс/мм2; кв=2,2 кгс.

Отсюда можно сделать вывод, что физическая природа прочности гетерогенной стали та же, что и чистого железа. Различие в их прочности определяется размерным фактором, характеризующим эффективную длину заблокированной линии скольжения.

Полученная зависимость дает основание полагать, что предел прочности стали также может быть рассмотрен в рамках модели дислокационных скоплений подобно пределу текучести и напряжению разрушениия. Таким образом, кроме указанных выше зависимостей определения по размеру зерна, связь механических свойств со структурой в значительной степени представлена только качественно.

Влияние химических элементов в стали

Вы когда-нибудь задумывались, что на самом деле означают все эти элементы, перечисленные в протоколе испытаний материалов? Читать дальше!

Углерод

Углерод обычно считается наиболее важным легирующим элементом в стали и может присутствовать до 2% (хотя в большинстве сварных сталей его содержание составляет менее 0,5%). Повышенное количество углерода увеличивает твердость и прочность на разрыв, а также повышает отклик на термическую обработку (способность к закалке). Повышенное количество углерода ухудшает свариваемость.

Повышенное количество углерода увеличивает твердость и прочность на разрыв, а также повышает отклик на термическую обработку (способность к закалке). Повышенное количество углерода ухудшает свариваемость.

Сера

Сера обычно является нежелательной примесью в стали, а не легирующим элементом. В количествах, превышающих 0,05%, он имеет тенденцию вызывать хрупкость и ухудшать свариваемость. Легирующие добавки серы в количестве от 0,10% до 0,30% будут улучшать обрабатываемость стали. Такие типы могут называться «ресульфурация» или «автоматическая обработка». Сплавы для свободной механической обработки не предназначены для использования там, где требуется сварка.

фосфор

Фосфор обычно считается нежелательной примесью в сталях.Обычно он содержится в количестве до 0,04% в большинстве углеродистых сталей. В закаленных сталях это может вызвать охрупчивание. В низколегированные высокопрочные стали фосфор может быть добавлен в количестве до 0,10% для повышения прочности и коррозионной стойкости.

Кремний

Обычно только небольшие количества (0,20%) кремния присутствуют в стальном прокате, когда он используется в качестве раскислителя. Однако в стальных отливках обычно присутствует от 0,35 до 1,00%. Кремний растворяется в железе и имеет тенденцию укреплять его.Металл шва обычно содержит примерно 0,50% кремния в качестве раскислителя. Некоторые присадочные металлы могут содержать до 1% для улучшения очистки и раскисления при сварке загрязненных поверхностей. Когда эти присадочные металлы используются для сварки на чистых поверхностях, в результате прочность металла сварного шва будет заметно повышена. В результате снижение пластичности может вызвать проблемы с растрескиванием.

Марганец

Стали обычно содержат не менее 0,30% марганца, поскольку он способствует раскислению стали, предотвращает образование сульфида железа и включений и способствует повышению прочности за счет повышения прокаливаемости стали.В некоторых углеродистых сталях содержится до 1,5%.

Хром

Хром — мощный легирующий элемент в стали. Он сильно увеличивает закаливаемость стали и заметно улучшает коррозионную стойкость сплавов в окислительных средах. Его присутствие в некоторых сталях может вызвать чрезмерную твердость и растрескивание сварных швов и прилегающих к ним швов. Нержавеющая сталь может содержать более 12% хрома.

молибден

Молибден является сильным карбидообразователем и обычно присутствует в легированных сталях в количестве менее 1%.Повышает прокаливаемость и устойчивость к повышенным температурам. В аустенитных нержавеющих сталях он улучшает стойкость к точечной коррозии.

Никель

Никель добавляется в стали для повышения прокаливаемости. Он часто улучшает ударную вязкость и пластичность стали, даже при увеличении прочности и твердости, которые она дает. Его часто используют для повышения ударной вязкости при низких температурах.

Алюминий

Алюминий добавляют в сталь в очень малых количествах в качестве раскислителя. Это также измельчитель зерна для повышения прочности; стали с умеренными добавками алюминия были сделаны с «мелкозернистой практикой».

Это также измельчитель зерна для повышения прочности; стали с умеренными добавками алюминия были сделаны с «мелкозернистой практикой».

Ванадий

Добавление ванадия приводит к увеличению прокаливаемости стали. Он очень эффективен, поэтому его добавляют в незначительных количествах. При содержании более 0,05% сталь может иметь тенденцию к охрупчиванию во время обработки для снятия термического напряжения.

Общие определения стали

Слиток железа

0.Максимум 03% углерода, используется для эмалирования, цинкования, глубокой вытяжки листов и полос, отличная свариваемость.

Низкоуглеродистый

Максимум 0,15% углерода, используется для электродов, листов и профилей, листов, полос, отличная свариваемость.

Мягкая сталь

Максимум 0,15-0,30% углерода, используется для изготовления профилей, листов и стержней, хорошая свариваемость.

Средний углерод

Максимум 0,30-0,50% углерода, используется для деталей машин, хорошая свариваемость — может потребоваться предварительный и последующий нагрев.

Высокоуглеродистый

Максимум 0,50–1,00% углерода, используется для пружин, штампов, направляющих, плохая свариваемость — трудно сваривать без предварительного нагрева и последующего нагрева.

Спасибо Американскому обществу сварщиков за предоставленную информацию, использованную в этом ресурсе.

Влияние химических элементов на сталь

Влияние химических элементов на механические свойства стали

Здесь перечислены эффекты легирующих элементов в стали.Влияние химических элементов на свойства стали зависит не только от типа элемента, добавляемого в сталь, но и от количества добавляемого легирующего элемента. Например, Si может вызвать низкую толщину цинкования как при низкой, так и при высокой концентрации, но в средней части приведет к увеличению толщины слоя цинка. На этой странице мы не будем вдаваться в такие подробности, а просто суммируем основное влияние, которое легирующий элемент оказывает на свойства стали.

Кремний, марганец, фосфор и сера, а также углерод присутствуют во всех нелегированных сталях.

1. Марганец (Mn):

Влияние марганца на сталь, обнаруженного во многих товарных сталях, следующее:

Марганец является одним из элементов, содержащихся во многих товарных сталях, основная цель которых — повысить прокаливаемость и прочность стали. Влияние марганца на прокаливаемость, а также на прочность стали в меньшей степени, чем влияние углерода. Повышенная прокаливаемость обусловлена снижением скорости охлаждения марганцем в процессе закалки.Помимо эффекта отверждения и прочности, он также выполняет роль мягкого раскислителя.

В сочетании с серой образуется сульфид марганца (MnS), повышающий обрабатываемость стали, в том числе свариваемость и ковкость. Эта комбинация предотвращает хрупкость, что приводит к лучшей обработке поверхности стали.

2. Углерод (C):

Влияние углерода на сталь описано ниже.

Углерод — наиболее важный химический элемент, содержащийся в стали.Прочность и закаливаемость напрямую связаны с содержанием углерода, при увеличении содержания углерода прочность и прокаливаемость также увеличиваются. Противоположное также верно для пластичности, ковкости и обрабатываемости, которые уменьшаются, как только увеличивается количество углерода, это также верно для свойств свариваемости стали.

3. Сера (S):

Даже несмотря на то, что влияние серы на сталь на определенных стадиях отрицательное, любое содержание серы менее 0.05% положительно сказывается на марках стали.

Сера имеет несколько недостатков при содержании более 0,05%. Хрупкость и свариваемость ухудшаются по мере увеличения содержания серы до более чем 0,05%. Однако содержание серы в стали со свободной резкой или свободной механической обработкой может составлять до 0,40% серы. Сталь для свободной механической обработки, также известная как вторично обработанная сталь, имеет улучшенные свойства обрабатываемости, но не рекомендуется для сварки. Более высокое содержание серы снижает свариваемость и увеличивает риск образования сварочных трещин.В сочетании с низким содержанием углерода и марганца качество поверхности может быть ухудшено.

Более высокое содержание серы снижает свариваемость и увеличивает риск образования сварочных трещин.В сочетании с низким содержанием углерода и марганца качество поверхности может быть ухудшено.

4. Фосфор (P):

Влияние фосфора на сталь будет различным в зависимости от концентрации.

Максимальное количество фосфора в стали более высокого качества составляет от 0,03 до 0,05% из-за того, что это вредно. Содержание фосфора в низколегированных высокопрочных сталях до 0,10% повысит прочность, а также повысит устойчивость стали к коррозии.Возможность хрупкости увеличивается, когда содержание в закаленной стали слишком велико. Несмотря на то, что прочность и твердость улучшаются, пластичность и вязкость снижаются.

Обрабатываемость свободно режущей стали улучшается, но при содержании фосфора более 0,04% во время сварки могут возникать хрупкие сварные швы и / или трещины сварных швов. Фосфор также влияет на толщину цинкового слоя при цинковании стали. Более подробную информацию об этом можно найти, просмотрев кривую Скандалина.

Более подробную информацию об этом можно найти, просмотрев кривую Скандалина.

5. Кремний (Si):

Как описано ниже, влияние кремния на сталь в некоторых случаях такое же, как действие марганца, но в меньшей степени. Этот и другие эффекты кремния на сталь описаны в этом разделе.

Кремний — это то же самое, что и марганец, в том смысле, что все марки стали содержат кремний, и хотя он меньше марганца, он все же увеличивает прочность и твердость. Фактор упрочнения обусловлен растворением кремния в железе.

Он играет важную роль в качестве раскислителя для предотвращения дефектов и / или повреждений. В случае, когда кремний в основном используется в качестве раскислителя для стального проката, его содержание будет поддерживаться на небольшом уровне. Электротехнические стали содержат большое количество кремния, так как его присутствие снижает электропроводность.

Когда речь идет о цинковании стали, содержание кремния в которой выше 0,04%, это напрямую влияет на толщину покрытия, а также на внешний вид. Покрытие будет толще, а поверхность будет темнее из-за покрытия, состоящего из цинка и железа. Комбинация цинка и железа не влияет на защиту от коррозии.

Покрытие будет толще, а поверхность будет темнее из-за покрытия, состоящего из цинка и железа. Комбинация цинка и железа не влияет на защиту от коррозии.

6. Ванадий (V):

Воздействие ванадия на сталь очень положительное и важное в силу следующего:

Требуется лишь небольшой процент ванадия, так как эффективность этого элемента очень высока. Основная функция — это очиститель зерна. Момент стали выше 0.05% ванадия проходит через процесс снятия термического напряжения, он становится хрупким. Несмотря на то, что закаливаемость повышается за счет ванадия, как только она превышает 0,05%, прокаливаемость снижается из-за образования карбида. Положительный эффект образования карбида состоит в том, что повышается износостойкость и повышается температурная прочность. В закаленных и отпущенных сталях скорость роста зерна во время термообработки ниже из-за присутствия ванадия. Разупрочнение при отпуске снижается, что положительно сказывается на вторичной твердости быстрорежущих сталей.Поэтому ванадий в основном используется в стали, быстрорежущей и подвергающейся горячей штамповке.

7. Алюминий (Al):

Алюминий оказывает на сталь следующие эффекты:

Алюминий в основном выполняет функции раскислителя и измельчителя зерна. Вязкость этой марки стали повышается за счет функции измельчения зерна этого химического элемента. Алюминий, повышающий стойкость к окалине, также полезен в ферритных жаропрочных марках стали. Комбинация алюминия и азота снижает возможность деформационного старения.

8. Хром (Cr):

Безусловно, самым мощным элементом является хром, и его влияние на сталь нельзя игнорировать или игнорировать.

Закаливаемость стали в первую очередь повышается за счет самого мощного элемента — хрома. Коррозионная стойкость стали, а также предел текучести повышаются с увеличением процентного содержания хрома. Только 1% требуется для улучшения прочности на разрыв в ньютонах на квадратный миллиметр до 8–100 Н / мм2.

9. Молибден (Мо):

Влияние молибдена на сталь включает следующее:

Предел прочности на разрыв, жаропрочность и свариваемость стали повышается за счет молибдена, но как только его содержание становится слишком высоким, это отрицательно влияет на ковкость. Максимальное количество в стали составляет 1%.

10. Никель (Ni):

В этой главе объясняется влияние никеля на сталь.

При более низких температурах никель используется для повышения ударной вязкости стали.Присутствие этого элемента не снижает свариваемость стали. Никель резко увеличивает ударную вязкость стали. Более высокое содержание никеля (> 8%) изменит фазу твердой стали с ферритной на аустенитную нержавеющую сталь, поэтому они будут содержать значительное количество никеля.

11. Бор (B):

Влияние бора на сталь очень важно и должно быть тщательно изучено, чтобы гарантировать, что оно не станет несущественным, поскольку различные факторы играют роль в его успехе.

Наиболее важным эффектом и назначением бора в стали является резкое улучшение прокаливаемости. Самым большим преимуществом бора является то, что его небольшое количество может быть добавлено для получения того же результата, что и другие элементы, требующиеся в большом количестве с точки зрения дополнительной прокаливаемости. В процессе термообработки добавляется бор, заменяющий другие элементы, для повышения закаливаемости среднеуглеродистой стали. Производительность резания быстрорежущих сталей повышается, но за счет качества поковки.Также возможно, что содержание бора может быть слишком высоким, что снижает прокаливаемость, ударную вязкость, а также вызывает охрупчивание. Процент углерода, присутствующего в стали, также играет роль в закаливаемости бора. Поскольку влияние бора на прокаливаемость увеличивается, количество углерода должно быть пропорционально уменьшено.

Когда бор добавляется в сталь, необходимо принять меры предосторожности, чтобы гарантировать, что он не вступит в реакцию с кислородом или азотом, поскольку сочетание бора с одним из двух сделает бор бесполезным.

Влияние 19 химических элементов в стали

В стали содержится множество химических элементов, которые состоят из сотен различных сортов.

Итак, какую роль эти химические элементы играют в стали?

Сегодня я познакомлю вас с миром химических элементов в стали.

E дефект c арбон в сталиУглерод в стали — палка о двух концах.

По мере увеличения содержания углерода предел текучести и предел прочности материала будут постепенно увеличиваться, но пластичность и ударопрочность уменьшатся.

Следовательно, содержание углерода необходимо настраивать в соответствии с различными вариантами использования материала.

Когда содержание углерода превышает 0,23%, эффективность сварки значительно снижается, поэтому содержание углерода в низколегированной конструкционной стали, используемой для сварки, не может превышать 0,20%.

Избыточное содержание углерода также снижает стойкость стали к атмосферной коррозии.

Высокоуглеродистая сталь на открытых площадках подвержена коррозии.

На самом деле высокое содержание углерода — не единственный недостаток, поскольку это высокое содержание углерода может улучшить хладноломкость и чувствительность стали к старению.

E дефект кремний в сталиКремний добавляется в качестве восстановителя и раскислителя в процессе производства стали, поэтому осажденная сталь будет содержать 0.15-0,30% кремния.

Когда содержание кремния в стали превышает 0,50-0,60%, кремний считается легирующим элементом.

Кремниевый элемент может значительно улучшить предел упругости, предел текучести и предел прочности стали, поэтому он широко используется в пружинных сталях, таких как 65Mn и 82B. Эти пружинные стали содержат 0,15-0,37% кремния.

Добавление 1,0–1,2% кремния в закаленную и отпущенную конструкционную сталь может повысить прочность стали на 15–20%.

Кремний в сочетании с молибденом, вольфрамом, хромом и т. Д., имеет эффект улучшения коррозионной стойкости и стойкости к окислению и может производить жаропрочную сталь.

Низкоуглеродистая сталь, содержащая 1,0-4,0% кремния, с чрезвычайно высокой магнитной проницаемостью, используется для изготовления листов кремнистой стали в электротехнической промышленности.

Конечно, кремний не лишен недостатков, он снижает сварочные характеристики стали.

E дефект м анганец в сталиВ процессе выплавки стали марганец является хорошим раскислителем и десульфуратором.

Обычно сталь содержит 0,30-0,50% марганца.

Если в углеродистую сталь добавляют более 0,70% марганца, она считается «марганцевой сталью».

Марганцевая сталь имеет не только достаточную вязкость, но также более высокую прочность и твердость, чем обычная сталь.

Повышение закаливаемости и обрабатываемости стали в горячем состоянии, например, предел текучести стали 16Mn на 40% выше, чем у стали A3.

Сталь, содержащая 11-14% марганца, имеет чрезвычайно высокую износостойкость и используется для изготовления ковшей экскаваторов, футеровок шаровых мельниц и т. Д.

Высокое содержание марганца также имеет недостатки.

При высоком содержании марганца сталь имеет более явную хрупкость при отпуске.

Марганец способствует росту зерна, что требует внимания во время термообработки.

Когда массовая доля марганца превышает 1%, сварочные характеристики стали ухудшаются.

E дефект s ульфур в сталиСера получается из сталеплавильной руды и топливного кокса и является вредным элементом в стали.

Сера присутствует в стали в форме FeS, а FeS и Fe образуют соединения с низкой температурой плавления (985 ° C), а температура горячей обработки стали обычно составляет 1150-1200 ° C.

Следовательно, при горячей обработке стали соединение FeS будет преждевременно плавиться и вызвать растрескивание заготовки.

Это явление называется горячей хрупкостью.

Чем выше содержание серы, тем сильнее явление горячей хрупкости, поэтому необходимо контролировать содержание серы в стали.

Для качественной стали содержание серы менее 0,02-0,03%; для качественной стали содержание серы менее 0,03-0,045%; для обычной стали содержание серы составляет менее 0,055-0,07%.

В некоторых случаях необходимо добавить серу. Например, добавление 0,08-0,20% серы в сталь может улучшить обрабатываемость резанием, которую обычно называют свободно режущей сталью.

Сера также ухудшает характеристики сварки и снижает коррозионную стойкость.

E дефект p хосфор в сталиФосфор попадает в сталь с рудой.

Вообще говоря, фосфор также является вредным элементом.

Фосфор может увеличить прочность и твердость стали, но значительно снижает пластичность и ударную вязкость.

Это делает сталь значительно хрупкой, особенно при низких температурах, что называется «хладноломкостью».

Хладноломкость ухудшает холодную обработку и свариваемость стали.

Чем выше содержание фосфора, тем выше хладноломкость.

Следовательно, контроль содержания фосфора в стали более строгий.

Высококачественная сталь: P <0,025%, качественная сталь: P <0,04%, обычная сталь: P <0,085%.

E дефект o xygen в сталиКислород является вредным элементом в стали и естественным образом попадает в сталь в процессе ее производства.

Хотя марганец, кремний, железо и алюминий добавляют для раскисления в конце выплавки стали, но невозможно удалить весь кислород.

Кислород присутствует в стали в виде включений FeO, MnO, SiO2, Al2O3 и других, что снижает прочность и пластичность стали.

В частности, он оказывает серьезное влияние на усталостную прочность и ударную вязкость.

E дефект n итроген в сталиФеррит имеет низкую способность растворять азот.

Когда в стали растворяется перенасыщенный азот, после длительного хранения или после нагрева до 200-300 ° C, азот выпадает в осадок в виде нитридов, что увеличивает твердость и прочность стали и снижает пластичность, а также вызывают старение.

Добавление Al, Ti или V к расплавленной стали для фиксации азота для фиксации азота в AlN, TiN или VN может устранить тенденцию к старению.

E дефект c хром в сталиХром может значительно улучшить прочность, твердость и износостойкость конструкционной стали и инструментальной стали, так что сталь имеет хорошая стойкость к окислению и коррозии.

Таким образом, хром является важным легирующим элементом для нержавеющей и жаропрочной стали.

Он также может улучшить закаливаемость стали и является важным легирующим элементом.

Однако хром также увеличивает температуру хрупкого перехода стали, увеличивает хрупкость стали после отпуска и создает ненужные проблемы в процессе обработки.

E дефект n Никель в сталиНикель может повысить прочность стали при сохранении хорошей пластичности и вязкости.

Никель обладает высокой коррозионной стойкостью к кислотам и щелочам, а также устойчивостью к ржавчине и высокой температуре при высоких температурах.

Однако, поскольку никель является дефицитным ресурсом, вместо никель-хромистой стали следует использовать другие легирующие элементы.

E дефект м олибден в сталиМолибден может измельчать зерна стали, улучшать прокаливаемость и жаропрочность.

Он также может сохранять достаточную прочность и сопротивление ползучести при высоких температурах (при длительном напряжении при высокой температуре происходит деформация, которая называется ползучестью).

Добавление молибдена в конструкционную сталь может улучшить механические свойства, а также может снизить хрупкость легированной стали из-за огня.

Добавление молибдена в инструментальную сталь может улучшить красную твердость.

E дефект t итан в сталиТитан является сильным раскислителем стали.

Он может сделать внутреннюю структуру стали плотной, улучшить зернистость, снизить чувствительность к старению и хладноломкость, а также улучшить сварочные характеристики.

Добавление надлежащего титана в аустенитную нержавеющую сталь Cr18Ni9 может предотвратить межкристаллитную коррозию.

E дефект v анадий в сталиВанадий является отличным раскислителем стали.

Добавление 0,5% ванадия в сталь может улучшить зернистую структуру и улучшить прочность и ударную вязкость.

Карбиды, образованные ванадием и углеродом, могут улучшить стойкость к водородной коррозии при высокой температуре и давлении.

E дефект t нержавеющая стальВольфрам имеет высокую температуру плавления и высокий удельный вес и является важным легирующим элементом.

Карбид вольфрама, образованный из вольфрама и углерода, обладает высокой твердостью и износостойкостью.

Добавление вольфрама в инструментальную сталь может значительно улучшить красную твердость и термостойкость, а также может использоваться в качестве режущего инструмента и штампов для ковки.

E дефект n иобий в сталиНиобий может измельчать зерна и снижать чувствительность к перегреву и отпускную хрупкость стали, а также улучшать прочность, но пластичность и вязкость уменьшатся.

Добавление ниобия в обычную низколегированную сталь может улучшить стойкость к атмосферной коррозии и коррозионную стойкость к водороду, азоту и аммиаку при высоких температурах.

Ниобий может улучшить сварочные характеристики.

Добавление ниобия в аустенитную нержавеющую сталь может предотвратить межкристаллитную коррозию.

E дефект из c обальт из сталиКобальт — разновидность редкого и драгоценного металла. В основном он используется в специальных сталях и сплавах, таких как жаропрочная сталь и магнитные материалы.

E дефект из c опер из сталиWISCO, сталь, сделанная из Daye Ore, часто содержит медь.

Медь может повысить прочность и ударную вязкость, особенно стойкость к атмосферной коррозии.

Недостатком является то, что во время горячей обработки легко возникает горячая хрупкость.

Когда содержание меди превышает 0,5%, пластичность значительно снижается, когда содержание меди меньше 0,50%, это не влияет на свариваемость.

E дефект a алюминий в сталиАлюминий является распространенным раскислителем в стали.

Добавление небольшого количества алюминия в сталь может улучшить зернистость и улучшить ударную вязкость, например сталь 08Al для листа глубокой вытяжки.

Алюминий также обладает стойкостью к окислению и коррозии.

Когда алюминий используется с хромом и кремнием, он может значительно улучшить характеристики без образования пленки при высоких температурах и способность противостоять высокотемпературной коррозии.

Недостатком алюминия является то, что он влияет на горячую обрабатываемость, сварочные характеристики и производительность резки стали.

E дефект b орон в сталиДобавление небольшого количества бора в сталь может улучшить компактность и свойства стали при горячей прокатке, а также увеличить сила.

E ffect of r are e arth e0

элемент из стали относятся к 15 лантаноидам с атомным номером 57-71 в периодической таблице.Все эти элементы являются металлами, но их оксиды очень похожи на «землю», поэтому их обычно называют редкими землями.

Добавление редкоземельных элементов в сталь может изменить состав, морфологию, распределение и свойства включений в стали, тем самым улучшая различные свойства стали, такие как ударная вязкость, свариваемость и обрабатываемость в холодном состоянии.

Добавление редкоземельных элементов в чугун лемеха может улучшить износостойкость.

См. Также:

Проверьте этоВлияние всего 48 легирующих элементов в стали (полный список)

Элемент 1: H (Водород)H является наиболее вредным элементом в сталь, а раствор водорода в стали может вызвать водородное охрупчивание и появление белых пятен на стали.

Как кислород и азот, растворимость водорода в твердой стали очень низкая. При смешивании с жидкой сталью при высокой температуре, он не может вовремя ускользнуть до охлаждения и накапливается в структуре, образуя мелкие поры под высоким давлением, что резко снижает пластичность, ударную вязкость и усталостную прочность стали или даже вызывает серьезные трещины и хрупкое разрушение.

«Водородная хрупкость» в основном проявляется в мартенситной стали, не очень заметно в ферритной стали, и обычно увеличивается вместе с твердостью и содержанием углерода.

С другой стороны, H может улучшить магнитную проводимость стали, но также увеличивает коэрцитивную силу и потери в стали (коэрцитивная сила может быть увеличена в 0,5 ~ 2 раза после добавления H).

Элемент 2: (Бор)Основная функция B в стали заключается в повышении закаливаемости стали, что позволяет экономить другие относительно редкие металлы, такие как никель, хром, молибден и т. Д.

Для этой цели, его содержание обычно устанавливается в диапазоне 0.001% ~ 0,005%. Он может заменить 1,6% никеля, 0,3% хрома или 0,2% молибдена.

Когда B используется для замены молибдена, следует обратить внимание на это, поскольку молибден может предотвратить или уменьшить отпускную хрупкость, но B имеет небольшую тенденцию к повышению отпускной хрупкости, молибден не может быть полностью заменен на B.

Добавление B в углеродистую сталь может улучшить закаливаемость, что может в значительной степени улучшить характеристики стали толщиной более 20 мм, поэтому сталь 40B и 40 MNB может заменить сталь 40 cr, сталь 20Mn2TiB может заменить сталь 20 crm, не науглероживающуюся.

Однако из-за ослабления, даже исчезновения влияния бора с увеличением содержания углерода в стали, при выборе стали для науглероживания бора следует учитывать, что после науглероживания деталей закаливаемость науглероженного слоя будет ниже. чем закаливаемость сердечника.

Пружинная сталь обычно должна быть полностью закалена. Учитывая небольшую площадь пружины, борсодержащая сталь будет хорошим выбором.

Воздействие бора на пружинную сталь с высоким содержанием кремния более изменчиво, поэтому его не следует использовать.

Бор, азот и кислород обладают сильным сродством. Добавление 0,007% бора в стальную оправу может исключить старение стали.

Элемент 3: C (углерод)C является основным элементом после железа, который напрямую влияет на прочность, пластичность, ударную вязкость и сварочные свойства стали.

Когда содержание углерода в стали ниже 0,8%, прочность и твердость стали повышаются с добавлением углерода, в то время как пластичность и вязкость снижаются.

Но когда содержание углерода превышает 1,0%, по мере увеличения содержания углерода прочность стали снижается.

С увеличением содержания углерода сварочные характеристики стали снижаются (при содержании углерода в стали более 0,3% ее свариваемость значительно снижается), повышаются хладноломкость и чувствительность к старению, а стойкость к атмосферной коррозии снижается. .

Элемент 4: N (Азот)Влияние азота на характеристики стали аналогично влиянию углерода и фосфора.С увеличением содержания азота он может значительно повысить прочность стали, снизить ее пластичность, особенно вязкость и свариваемость, при одновременном повышении ее хладноломкости;

При этом добавляются склонность к старению, хладноломкость и жаропрочная хрупкость, а также ухудшаются сварочные свойства и свойства стали при холодном изгибе.

Следовательно, следует минимизировать и ограничить содержание азота в стали. Содержание азота не должно превышать 0,018%.

Взаимодействуя с алюминием, ниобием, ванадием и другими элементами, азот может уменьшить его неблагоприятное воздействие на сталь и улучшить ее характеристики.

Азот может использоваться в качестве легирующих элементов низколегированной стали.

Некоторая нержавеющая сталь с соответствующим содержанием азота может снизить использование Cr и, таким образом, эффективно снизить стоимость.

Элемент 5: O (кислород)O — элемент, вредный для стали. Он естественным образом превращается в сталь в процессе производства стали, и полностью удалить его невозможно, даже если в конце процесса добавить марганец, кремний, железо и алюминий.

Во время затвердевания жидкой стали в результате реакции кислорода и углерода в растворе образуется окись углерода, которая может вызвать образование пузырьков.

В стали кислород в основном присутствует в форме FeO, MnO, SiO2, Al2O3, что снижает прочность и пластичность стали, в частности, это серьезно влияет на усталостную прочность и ударную вязкость.

Кислород увеличивает потери железа в кремнистой стали, ослабляет магнитную проводимость и интенсивность магнитной индукции, а также усиливает эффект магнитного старения.

Элемент 6: Mg (магний)Mg может уменьшить количество включений в стали, уменьшить размер, обеспечить равномерное распределение и улучшить форму.

Следы магния могут улучшить размер и распределение карбидов в подшипниковой стали.

Когда содержание магния составляет 0,002% ~ 0,003%, предел прочности на разрыв и предел текучести увеличиваются более чем на 5%, в то время как пластичность в основном остается неизменной.

Элемент 7: Al (Алюминий)Алюминий, добавляемый в сталь в качестве раскислителя или легирующего элемента, намного прочнее кремния и марганца с точки зрения раскисления.

Основная роль алюминия в стали заключается в измельчении зерен и стабилизации азота в стали, что значительно улучшает ударную вязкость стали и снижает склонность к хладноломкости и склонности к старению.

В случае углеродистой конструкционной стали марки D содержание растворимого в кислоте алюминия в стали составляет не менее 0,015%, а содержание растворимого в кислоте алюминия в стали составляет 0,015-0,065% для глубокой штамповки с холодной прокаткой. лист 08АЛ.

Алюминий может также улучшить коррозионную стойкость стали, особенно в сочетании с молибденом, медью, кремнием, хромом и другими элементами.

Хромомолибденовая сталь и хромистая сталь содержат алюминий для повышения ее износостойкости.

Наличие алюминия в высокоуглеродистой инструментальной стали может привести к закалочной хрупкости. Недостаток алюминия заключается в том, что он может влиять на свойства термической обработки, сварочные характеристики и характеристики резки стали.

Элемент 8: Si (Кремний)Si является важным восстановителем и раскислителем в процессе выплавки стали.

Многие материалы из углерода содержат менее 0.5% Si, и такой Si обычно вводят в процесс выплавки стали в качестве восстановителя и раскислителя.

Кремний может быть растворен в феррите и аустените для повышения твердости и прочности стали, которая уступает только фосфору и прочнее марганца, никеля, хрома, вольфрама, молибдена и ванадия.

Однако, когда содержание кремния превышает 3%, пластичность и вязкость стали значительно снижаются.

Кремний может улучшить предел упругости, предел текучести и коэффициент текучести стали (Os / Ob), а также усталостную прочность и коэффициент усталости (σ-1 / σb) и т. Д.

Это причина, по которой кремнистая или кремниймарганцовистая сталь может использоваться в качестве пружинной стали.

Кремний может снизить плотность, теплопроводность и проводимость стали.

Может способствовать укрупнению зерна феррита, уменьшению коэрцитивной силы.

Он имеет тенденцию к уменьшению анизотропии кристалла, облегчая намагничивание и уменьшая магнитное сопротивление, которое можно использовать для производства электротехнической стали, поэтому потери в магнитных блоках листа кремнистой стали низкие.

Кремний может улучшить магнитную проницаемость феррита, так что стальной лист имеет более высокую магнитную напряженность в более слабом магнитном поле.

Но в сильном магнитном поле кремний снижает магнитную напряженность стали. Кремний обладает сильной раскисляющей способностью, которая снижает эффект магнитного старения железа.

Когда кремнистая сталь нагревается в окислительной атмосфере, образуется слой пленки SiO2 для повышения стойкости стали к окислению при высокой температуре.

Кремний может способствовать росту столбчатых кристаллов в литой стали и уменьшать пластичность.

Если кремнистая сталь быстро охлаждается при нагревании, из-за низкой теплопроводности внутренняя и внешняя разница температур стали велика, что легко приведет к ее разрушению.

Кремний может снизить сварочные характеристики стали.

Поскольку кремний легче окислить, чем железо, во время сварки легко образовать силикат с низкой температурой плавления, который может повысить текучесть шлака и расплавленного металла, вызвать разбрызгивание и повлиять на качество сварки.

Кремний — хороший раскислитель.

При раскислении алюминия может быть добавлено определенное количество кремния, что может значительно улучшить скорость раскисления.

Кремний имеет определенные остаточные количества в стали, которые вводятся в сталь в качестве сырья. В стали для окантовки содержание кремния ограничено <0,07%, и при необходимости сплав кремнистого железа добавляется при производстве стали.

Элемент 9: (Фосфор)P попадает в сталь с рудой, которая обычно считается вредным элементом.Хотя фосфор может увеличить прочность и твердость стали, он вызывает значительное снижение пластичности и ударной вязкости.

Это делает сталь значительно хрупкой, особенно при низких температурах, что называется «хладноломкостью».

Хладноломкость ухудшает холодную обработку и свариваемость стали. Чем выше содержание фосфора, тем выше хладноломкость, поэтому содержание фосфора в стали строго контролируется.

Высококачественная сталь: P <0.025%; Качественная сталь: P <0,04%; Обычная сталь: P <0,085%.

P обладает стойкостью к упрочнению твердого раствора и упрочнению при охлаждении.

В сочетании с медью он может улучшить стойкость к атмосферной коррозии высокопрочной низколегированной стали при одновременном снижении ее характеристик при холодной штамповке; в сочетании с серой, марганцем P может улучшить обрабатываемость стали, хрупкость при отпуске и чувствительность к хладноломкости.

Фосфор может улучшить передаточное сопротивление и снизить коэрцитивную силу и потери на вихревые токи из-за крупного зерна.

Для магнитной индукции магнитная индукция стали с более высоким содержанием фосфора будет улучшена в слабом магнитном поле.

Горячая обработка кремнистой стали, содержащей фосфор, не представляет трудностей, но поскольку P может сделать кремнистую сталь с хладноломкостью, его содержание должно составлять ≯ 0,15% (например, в холоднокатаной электротехнической кремнистой стали содержание P составляет 0,07 ~ 0,10. %).

Фосфор — самый мощный элемент феррита. (влияние P на температуру рекристаллизации кремнистой стали и рост зерен в 4-5 раз больше, чем у кремния с тем же содержанием.)

Элемент 10: S (сера)Сера получается из руды и топливного кокса, сделанного из стали. Это вредный элемент для стали. Сера присутствует в стали в форме FeS. FeS и Fe образуют соединение с низкой температурой плавления (985 ℃).

Температура горячей обработки стали обычно на 1150 ~ 1150 ℃ выше, поэтому при горячей обработке стали заготовка сломается из-за раннего плавления соединений FeS, и это явление называется «горячей хрупкостью».

Уменьшает пластичность и вязкость стали, вызывая трещины при ковке и прокатке.

Сера также плохо сказывается на сварочных характеристиках, снижая коррозионную стойкость.

Сталь высокого качества: S <0,02% ~ 0,03%; Качественная сталь: S <0,03% ~ 0,045%; Обычная сталь: S <0,055% ~ 0,7%.

Благодаря тому, что его поверхность может быть хрупкой и очень блестящей, его можно использовать для производства стальных деталей, требующих малой прочности и более высокого блеска поверхности (так называемая быстрорежущая сталь), например, Cr14 намеренно добавил небольшое количество серы (= 0.2 ~ 0,4%).

В некоторых быстрорежущих и инструментальных сталях для обработки поверхности используется S.

Элемент 11 и 12: K / Na (Kalium / Natrium)K / Na можно использовать в качестве модификатора для сферизации карбидов в белом чугуне, так что прочность белого чугуна (и лестенитной стали) может можно улучшить вдвое, когда твердость останется прежней.

Они могут улучшить структуру высокопрочного чугуна и стабилизировать процесс обработки вермикулярного чугуна.

Это сильные элементы, способствующие аустенизации, например, они могут снизить соотношение марганец / углерод в аустенитной марганцевой стали с 10: 1 ~ 13: 1 до 4: 1-5: 1.

Элемент 13: Ca (Calcium)Добавление кальция в сталь может улучшить зернистость, частично десульфуризацию и изменить состав, количество и форму неметаллических включений, аналогично добавлению редкоземельных элементов в сталь.

Может улучшить коррозионную стойкость, износостойкость, высокотемпературные и низкотемпературные характеристики стали;

Кроме того, он может улучшить ударную вязкость, усталостную прочность, пластичность и сварочные свойства стали.

Он может улучшить холодную высадку, ударопрочность, твердость и контактную прочность стали.

Добавление кальция в стальное литье увеличивает подвижность жидкой стали. Улучшена поверхность отливки, устранена анизотропия организаций при отливке.

Его литейные характеристики, сопротивление термическому растрескиванию, механические свойства и производительность обработки повысились.

Добавление кальция в сталь может улучшить характеристики антиводородных трещин и ламеллярных разрывов, а также продлить срок службы оборудования и инструментов.

Кальций добавляется к исходному сплаву в качестве раскислителя, модификатора и микролегирования.

Элемент 14: Ti (Титан)Титан имеет сильное сродство с азотом, кислородом и углеродом, а также более сильное сродство с S, чем железо, которое является хорошим эффективным элементом для раскислителя и фиксации азота и углерода.

Хотя титан является сильным карбидообразующим элементом, он не соединяется с другими элементами с образованием соединений.

Карбид титана обладает сильной связывающей силой, стабилен, не поддается разложению и может медленно растворяться в стали только при температуре выше 1000 ℃.

До инсоляции частицы карбида титана предотвращают рост зерен.

Из-за того, что сродство между титаном и углеродом больше, чем сродство между хромом и углеродом, титан обычно используется в нержавеющей стали для фиксации углерода, для удаления разбавления хрома на границе зерен, чтобы устранить или уменьшить межкристаллитную коррозию стали. .

Титан также является одним из элементов образования сильного феррита, который значительно повышает температуру стали A1 и A3.

Титан может улучшить пластичность и ударную вязкость обычной низколегированной стали. Поскольку титан связывает азот и серу и образует карбид титана, он увеличивает прочность стали.

Образованные за счет нормализации измельчения зерна осажденные карбиды могут значительно улучшить пластичность и ударную вязкость стали.

Легированная конструкционная сталь, содержащая титан, обладает хорошими механическими свойствами и технологическими характеристиками, но ее основным недостатком является низкая прокаливаемость.

В высокохромистой нержавеющей стали содержание титана обычно в 5 раз больше, чем у углерода, что может не только улучшить коррозионную стойкость стали (в основном против межкристаллитной коррозии) и ударную вязкость, но также способствовать росту зерна стали при высокой температуре и улучшить сварочные свойства стали.

Элемент 15: V (Ванадий)Ванадий имеет сильное сродство с углеродом, аммиаком и кислородом и образует с ними стабильные соединения.

Ванадий в стали находится в основном в форме карбидов.

Его основная функция — улучшить структуру и зернистость стали, а также снизить прочность и ударную вязкость стали.

Когда твердый раствор растворяется при высокой температуре, это может увеличить способность к отверждению. И наоборот, если он существует в форме карбидов, упрочняемость снижается.

Ванадий повышает стабильность закаленной стали при отпуске и дает эффект вторичной закалки.

Содержание ванадия в стали не более 0,5%, за исключением быстрорежущей инструментальной стали.

Ванадий может измельчать зерно в обычной низкоуглеродистой стали, улучшать прочность, коэффициент текучести и низкотемпературные свойства стали после нормального огня, а также улучшать сварочные свойства стали.

В легированной конструкционной стали ванадий может снизить прокаливаемость при нормальной термообработке.

Таким образом, он используется в сочетании с марганцем, хромом, молибденом и вольфрамом в конструкционной стали.

Ванадий в основном используется для улучшения прочности и коэффициента текучести стали, измельчения зерна и определения чувствительности к перегреву.

В случае науглероживания стали он может закаливать сталь сразу после науглероживания, без вторичной закалки.

Ванадий может повысить прочность и коэффициент текучести в пружинной стали и подшипниковой стали, особенно увеличить предел отношения и предел упругости, снизить чувствительность к углероду во время термообработки, тем самым улучшив качество поверхности.

Подшипниковая сталь с ванадием, содержащим v — хром, имеет высокую степень дисперсности и хорошие эксплуатационные характеристики.

Ванадий используется в инструментальной стали для измельчения зерна, снижения чувствительности к перегреву, повышения стабильности при отпуске и износостойкости, тем самым продлевая срок службы инструментов.

Элемент 16 : Cr (Хром)Хром может повысить прокаливаемость стали и имеет эффект вторичной закалки, а также может улучшить твердость и износостойкость углеродистой стали, не делая ее хрупкой.

Когда содержание Cr превышает 12%, сталь имеет хорошую стойкость к высокотемпературному окислению и коррозионную стойкость к окислению, а также увеличивает ее жаропрочность.

Хром является основным легирующим элементом в нержавеющей стали, кислотостойкой стали и жаропрочной стали.

Хром может улучшить прочность и твердость углеродистой стали при прокатке, уменьшить удлинение и усадку поперечного сечения.

Когда содержание хрома превышает 15%, прочность и твердость уменьшаются, а удлинение и усадка поперечного сечения соответственно увеличиваются. Путем шлифования деталей из хромистой стали легко получить высокое качество поверхности.

Основная функция хрома в структуре отпуска заключается в улучшении закаливаемости, обеспечении хороших комплексных механических характеристик стали после закалки с отпуском, производстве карбида хрома в науглероживаемой стали для повышения износостойкости поверхности материала.

Хромосодержащая пружинная сталь нелегко обезуглероживается во время термообработки. Хром может улучшить износостойкость, твердость и красную твердость инструментальной стали, а также обеспечить ее хорошую стабильность при отпуске.

В электротермических сплавах хром может улучшить стойкость к окислению, сопротивление и прочность сплава.

Элемент 17 : Mn (Марганец)Mn может улучшить прочность стали: поскольку Mn относительно дешев и может быть закреплен с помощью Fe, он мало влияет на пластичность, одновременно улучшая прочность стали.Поэтому Mn широко используется для армирования стали.

Можно сказать, что почти вся углеродистая сталь содержит Mn. Штамповка мягкой стали, двухфазной стали (сталь DP), пластической стали с переходной фазой (сталь TR) и мартенситной стали (сталь MS) содержит марганец.

Как правило, содержание Mn в мягкой стали не превышает 0,5%. Содержание Mn в высокопрочной стали увеличивается с увеличением уровня интенсивности, например, в мартенситной стали содержание Mn может достигать 3%.

Mn улучшает закаливаемость стали и улучшает характеристики термической обработки стали: типичный пример — 40Mn и No.40 сталь.

Mn может устранить влияние S (серы): Mn может образовывать MnS с высокой температурой плавления при выплавке стали, тем самым ослабляя и устраняя неблагоприятные эффекты S.

Однако содержание Mn также является обоюдоострым меч. Содержание Mn не выше, тем лучше.

Увеличение содержания mn приведет к снижению пластических и сварочных свойств стали.

Элемент 18 : Co (Cobalt)Co используется в специальной стали и сплавах.быстрорежущая сталь, содержащая Со, имеет высокую жаропрочность.

Добавленный к мартенситной стареющей стали вместе с молибденом, Со может придать стали высокую твердость и хорошие комплексные механические свойства.

Кроме того, Co также является важным легирующим элементом в горячей стали и магнитных материалах.

Кобальт может снизить закаливаемость стали, поэтому он может снизить комплексные механические свойства углеродистой стали.

Кобальт может упрочнять феррит.При добавлении к углеродистой стали в условиях отжига или нормализации Со может улучшить твердость, предел текучести и предел прочности стали, но он оказывает отрицательное влияние на удлинение стали и усадку поперечного сечения.

Когда содержание Co увеличивается, ударная вязкость стали снижается.