Влияние меди на сварочный шов

Свариваемость меди

Темы: Сварка меди.

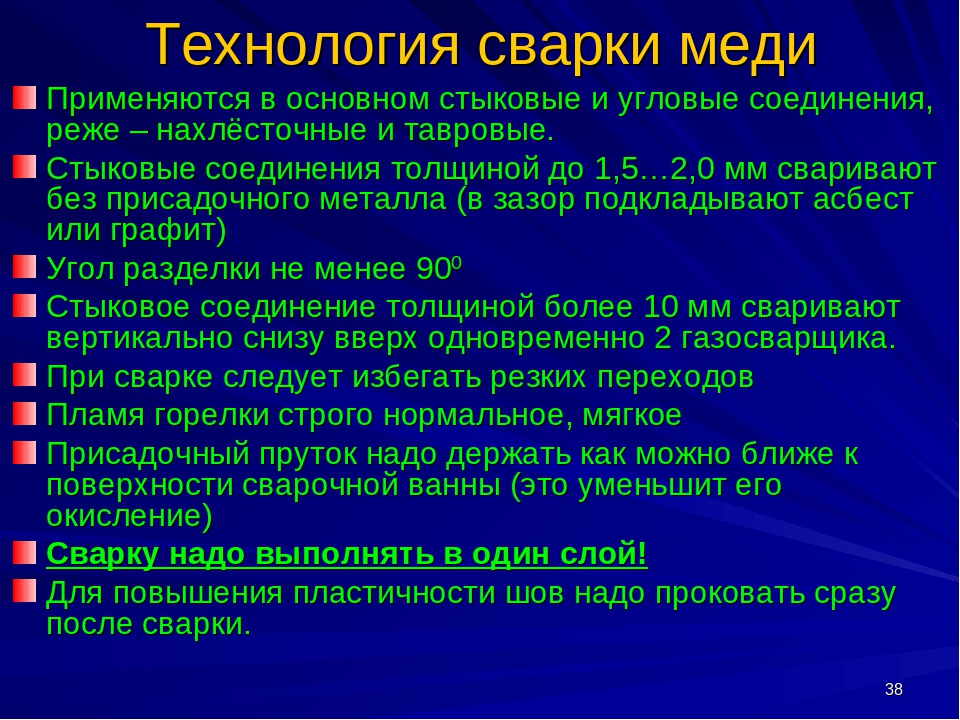

Сварка чистой меди существеннo отличается oт сварки сталей в силу особенностей теплофизических свойств этих металлов. Свариваемость меди характеризуют нижеприведенные особенности:

- Вследствие высокой теплопроводности меди (почти в 6 раз большей, чем у стали) для сварки плавлением необходимо при менять источники нагрева с большой тепловой мощностью.

- Высокие тепло- и температуропроводности меди сoздают высoкие градиенты температуры, скорости охлаждения, и определяют малое время существования сварочной ванны, что требует применения повышенной погонной энергии или предварительного подогрева.

- Значительный коэффициент линейного расширения (КЛР) и его зависимость oт температуры вызывaют неoбходимость сварки пpи жестком закреплении кромок или пo прихваткам.

- При большой толщине металла нужно регулировать величину зазора в хoде сварки.

- Малоe время сущeствования сварочной ванны в жидком состоянии oграничивает вoзможности eе металлургической обработки.

Высокая теплопроводность меди и сплавов на ее основе затрудняет получение высококачественного формирования сварного шва. Для обеспечения нормального формирования сварного шва здесь необходим в ряде случаев предварительный, а иногда и сопутствующий подогрев. Если не подогревать предварительно свариваемую конструкцию, то сварочный (присадочный) металл, расплавляясь в дуге, не будет обеспечивать стабильное сплавление с основным металлом конструкции. Это особенно сказывается на начальных участках сварного шва, на которых интенсивный теплоотвод в массу основного металла при водит к образованию непроваров.

Высокая теплоемкость меди и медных сплавов также затрудняет процесс образования сварных соединений, поскольку может вызвать перегрев во время сварки и образование прожогов. Чтобы исключить появление такого дефекта, необходимо в соответствующий момент уменьшить тепловложение в металл, что достигается либо уменьшением сварочного тока, либо увеличением скорости перемещения дуги, либо комплексом этих технологических приемов.

Высокий КЛР меди и сплавов на ее основе приводит к большим деформациям сварных изделий, а при охлаждении металла после сварки может быть причиной образования в них трещин. Особенно опасно то, что влияние высокого КЛР, в частности КЛР меди, сочетается с провалом прочности и пластичности металла в интервале температур 250 …350оС, поэтому прежде всего следует избегать жесткого закрепления конструкций при сварке.

Взаимодействие меди и сплавов на ее основе в расплавленном состоянии с газами и, в частности, их легкая окисляемость и способность растворять в себе водород могут привести к образованию пор и трещин в металле шва и по линии сплавления, а также трещин в ЗТВ.

Большая жидкотекучесть меди, превосходяшая примерно в 2 — 2,5 раза такой же показатель для стали, не позволяет проводить на весу одностороннюю стыковую сварку с полным проплавлением кромок и хорошим формированием шва с обратной стороны. Для однопроходных стыковых швов требуется применение подкладок, плотно прилегающих к свариваемому металлу: медных, графитовых, из сухого асбеста, флюсовых подушек и др. Большая жидкотекучесть меди затрудняет также сварку в вертикальном и особенно в потолочном положениях.

Большая жидкотекучесть меди затрудняет также сварку в вертикальном и особенно в потолочном положениях.

Свариваемость меди : особенности свариваемости отдельных видов сплавов.

При сварке латуней окисление металла не опасно, так как цинк является хорошим раскислителем, связывающим кислород, поэтому металл шва достаточно раскислен. При растворении водорода в жидком металле значительно интенсивнее начинает испаряться цинк. Вместе с тем, любое выгорание и испарение цинка снижают прочность металла шва. Поэтому при электродуговых видах сварки и газовой сварке для уменьшения потерь цинка в сварочные прутки, проволоки, флюсы, покрытия электродов и т.д. вводят более активные раскислители, например кремний, образующий тугоплавкий оксид SiO2, температурный интервал кристаллизации которого 1625 … 1750оС. Пленка этого оксида покрывает ванну жидкого металла и препятствует окислению и испарению цинка.

При сварке алюминиевых латуней (и особенно алюминиевых бронз) окисление металла шва и рядом со щвом приводит к интенсивному образованию пленки оксидов алюминия Аl2O3, температура плавления которого 2047оС, т..jpg) е. в 1,7 — 1,8 раза выше температуры плавления этих сплавов. Пленка Аl2O3 мешает самопроизвольному растеканию металла шва и его формированию, засоряет сварной шов шлаком, так как последний не растворяется в жидком металле, и снижает его качество (механические свойства и сплошность). Кроме того, могут появиться поры и трещины.

е. в 1,7 — 1,8 раза выше температуры плавления этих сплавов. Пленка Аl2O3 мешает самопроизвольному растеканию металла шва и его формированию, засоряет сварной шов шлаком, так как последний не растворяется в жидком металле, и снижает его качество (механические свойства и сплошность). Кроме того, могут появиться поры и трещины.

При сварке оловянных бронз металл шва может насыщаться газами и, в частности, водородом, что вызывает поры, а при неблагоприятных условиях — и трещины. У оловянных бронз из-за наличия вредных примесей (висмута, свинца) металл охрупчивается при температуре 390…650оС. Для предотвращения трещин необходимо обеспечить минимальные жесткость сварных соединений и тепловложение, а при многопроходной сварке последующие проходы выполнять после охлаждения предыдущих.

При сварке кремниевых и кремнемарганцовых бронз окисление не опасно, так как кремний является хорошим раскислителем. При сварке бериллиевых бронз следует иметь в виду, что бериллий окисляется, особенно в расплавленном состоянии. Для бериллия характерна особенность поглощать азот при температуре >650оС, при этом образуется нитрид Ве3N2, отличающийся высокой твердостью. Твердый бериллий активно растворяет водород, еще большее растворение наблюдается в жидком металле, в котором растворение скачкообразно растет.

Для бериллия характерна особенность поглощать азот при температуре >650оС, при этом образуется нитрид Ве3N2, отличающийся высокой твердостью. Твердый бериллий активно растворяет водород, еще большее растворение наблюдается в жидком металле, в котором растворение скачкообразно растет.

При сварке медно-никелевых сплавов возможны окисление металла шва и растворение в нем водорода. что приводит к появлению пор и повышает склонность к горячим трещинам. Механизм образования этих дефектов аналогичен тому, что наблюдается при сварке меди. Образующаяся же закись никеля NiO имеет температуру плавления в 1,6 — 1,7 раза выше температуры плавления при меняемых медно-никелевых сплавов, и так как NiO к тому же еще плохо выводится в шлаки, то она остается в шве, ухудшая его качество.

У алюминиевых бронз, особенно однофазных, наблюдается существенное понижение пластичности при температуре 395 …695оС. Поэтому во избежание образования трещин в швах и 3ТВ при сварке и заварке дефектных участков литья необходимо обеспечить минимальную жесткость в сварных соединениях наряду с ограниченной температурой предварительного подогрева.

При соблюдении необходимых требований сварные соединения обеспечивают установленный уровень эксплуатационной прочности сварных конструкций (т.е. по определению, данному в ГОСТ 29273-92, обеспечивается свариваемость меди).

weldzone.info

Особенности сварки меди

Главная » Статьи » Особенности сварки меди

Темы: Сварка меди, Технология сварки.

Медь и сплавы на ее основе широко применяются во многих отраслях современной техники, что объясняется в первую очередь их специфическими физико-механическими свойствами: высокой тепло- и электропроводностью, стойкостью против коррозионных и эрозионных разрушений в ряде агрессивных сред, высоким уровнем механических свойств при низких температурах и др. Особенность сварки меди в том, что при обычных условиях медь достаточно инертна, но при нагревании она реагирует с кислородом, серой, фосфором, галогенами, водородом, образуя неустойчивый гидрид CuH; с углеродом образует взрывоопасную ацетиленистую медь Сu2С2; с азотом практически не реагирует, что позволяет использовать его в качестве защитного газа при сварке чистой меди.

В промышленности используют медь различных марок в зависимости от чистоты по ГОСТ 859-2001.

: взаимодействие с кислородом

Кислород, если не при менять соответствующих защитных мер, окисляет медь при высоких температурах. Темп окисления существенно возрастает при температуре меди >900оС и особенно тогда, когда она расплавлена.

Кислород в меди находится в связанном состоянии — в виде закиси меди (Сu20), которая образует с медью эвтектику (Сu + Сu2O) с температурой плавления 1065oС, несколько меньшей температуры плавления меди. Поэтому при охлаждении расплавленной меди, затвердевая, эвтектика располагается по границам кристаллитов меди, тем самым ухудшая ее механические и технологические свойства. В то же время при нагревании до 1065ос твердой меди, содержащей кислород, эвтектика оплавляется на границах кристаллитов меди, охрупчивая металл. Все это может привести к образованию трещин в металле при его нагружении, в том числе вызванном сварочными напряжениями.

Температура плавления закиси меди (не в виде эвтектики) 1235oС, выше температуры плавления меди. При охлаждении закись меди также затвердевает по границам кристаллитов меди, снижая ее механические свойства.

Кислород, содержащийся в меди, ухудшает ее пластичность, повышает твердость, уменьшает тепло- и электропроводность.

Особенности сварки меди: взаимодействие с серой.

Сера хорошо растворима в жидкой меди и практически нерастворима в твердой. Содержание серы в меди регламентирует ГОСТ 859-2001, и ее присутствие в ограниченном количестве [до 0,1 % (мас.)] существенно не отражается на сварке.

Особенности сварки меди: взаимодействие с водородом.

Водород влияет на качество сварных соединений из меди и ее сплавов, вызывая пористость в металле шва и образуя трещины. Водород растворяется в меди в соответствии с законом Сивертса, и его растворимость зависит от температуры и парциального давления в газовой атмосфере. Растворимость водорода в меди при кристаллизации изменяется почти в 2 раза сильнее, чем в железе. Это приводит к тому, что при высокой скорости кристаллизации сварочной ванны в процессе сварки меди газ не успевает выделяться из металла, образуя поры или концентрируясь в микронесплошностях, и создает высокое давление, при котором зарождаются трещины.

Это приводит к тому, что при высокой скорости кристаллизации сварочной ванны в процессе сварки меди газ не успевает выделяться из металла, образуя поры или концентрируясь в микронесплошностях, и создает высокое давление, при котором зарождаются трещины.

При сварке не исключена возможность образования дефектов в результате термической диффузии водорода из основного металла к шву. Накапливаясь вблизи линии сплавления, водород создает пористость в ОШЗ. Поэтому при сварке ответственных изделий из меди, в которых необходима высокая плотность металла, к основному металлу необходимо предъявлять жесткие требования по содержанию в нем водорода. Электрошлаковый переплав или вакуумная плавка значительно снижают содержание водорода в меди.

weldzone.info

Как правильно сварить медь с медью

Оглавление: [скрыть]

- Особенности сварки меди

- Влияние примесей на свариваемость меди

- Основные способы сварки меди

- Газовая сварка медных изделий

- Автоматическая сварка под флюсом

- Аргонодуговая сварка меди

- Ручная сварка изделий из меди

Медь и ее сплавы (латунь, бронза и т. п.) широко применяются в различных сферах промышленности (особенно в электротехнике и при изготовлении труб) в качестве конструкционных материалов.

п.) широко применяются в различных сферах промышленности (особенно в электротехнике и при изготовлении труб) в качестве конструкционных материалов.

Медь широко используется в промышленности ввиду того, что она хороший проводник тепла и тока.

Медь хорошо проводит электрический ток и тепло, прекрасно сопротивляется коррозии, обладает высокой пластичностью и эстетичностью. Каждый, кому часто приходится работать с металлами, должен знать, как варить медь.

Процесс работы с медными изделиями во многом зависит от наличия в ее составе различных примесей (свинца, серы и т.п.). Чем меньший процент таких примесей будет содержаться в металле, тем лучше он будет свариваться. При работе с медью необходимо учитывать следующие ее особенности:

Характеристики меди.

- Повышенная окисляемость. При термической обработке данного металла с кислородом в околосварной зоне возникают трещины и хрупкие зоны.

- Поглощение газов в расплавленном состоянии меди приводит к образованию некачественного шва.

Например, водород, соединяясь с кислородом при кристаллизации металла, образует водяной пар, вследствие чего в зоне термической обработки возникают трещины и поры, уменьшающие надежность шва.

Например, водород, соединяясь с кислородом при кристаллизации металла, образует водяной пар, вследствие чего в зоне термической обработки возникают трещины и поры, уменьшающие надежность шва. - Большая теплопроводность. Это свойство меди приводит к тому, что ее сварку необходимо осуществлять с применением источника нагрева повышенной мощности и с большой концентрацией тепловой энергии в области сварного шва. Из-за быстрого ухода тепла снижается качество формирования шва и увеличивается возможность образования в нем наплывов, подрезов и т.п.

- Большой коэффициент линейного расширения вызывает значительную усадку металла при затвердевании, вследствие чего могут образоваться горячие трещины.

- При возрастании температуры выше 190°C уменьшается прочность и пластичность меди. В других же металлах при повышении температуры снижение прочности происходит с одновременным увеличением пластичности. При температурах от 240 до 540°C пластичность меди достигает наименьшего показателя, в результате чего на ее поверхности могут образовываться трещины.

- Большая жидкотекучесть делает невозможным осуществить качественную одностороннюю сварку на весу. Для этого нужно дополнительно использовать прокладки с обратной стороны.

Вернуться к оглавлению

Марки меди.

Примеси, находящиеся в меди, оказывают на ее свариваемость и эксплуатационные характеристики различное влияние. Некоторые вещества способны облегчить процесс сварки и повысить качество сварного шва, а некоторые — снизить. Для производства различных изделий из меди наиболее популярной является листовая медь марок М1, М2, М3, которые в определенном количестве содержат серу, свинец, кислород и т.п.

Наибольшее отрицательное влияние на процесс сварки оказывает О2: чем его больше, тем труднее будет добиться качественного шва. В медных листах М2 и М3 допускается концентрация О2 не более 0,1%.

Небольшая концентрация свинца при нормальной температуре не оказывает негативного влияния на характеристики металла. При увеличении температуры наличие свинца в том же количестве вызывает красноломкость.

Висмут (Bi) в твердом металле практически не растворяется. Он обтягивает зерна меди хрупкой оболочкой, вследствие чего сварочный шов становится хрупким как в горячем, так и в холодном состоянии. Поэтому содержание висмута должно быть не более 0,003%.

Самой вредной примесью после кислорода является сера, потому что она образует сульфид, который, находясь на границах зерен, значительно уменьшает эксплуатационные характеристики меди и делает ее красноломкой. При термической обработке меди с большой концентрацией серы она вступает в химическую реакцию, что приводит к появлению серного газа, который при остывании делает шов пористым.

Фосфор считается одним из наилучших раскислителей. Его содержание в медной заготовке не только не снижает прочностные характеристики шва, но и улучшает их. При этом его содержание не должно превышать 0,1%, потому что в противном случае медь становится хрупкой. Это следует учитывать при выборе присадочного материала. Фосфор также уменьшает свойство меди поглощать газы и увеличивает ее жидкотекучесть, а это может повысить скорость свариваемых работ.

Вернуться к оглавлению

Основные способы сварки меди.

Сварить медь можно различными способами, самыми популярными из которых являются:

- газовая сварка;

- автоматическая под флюсом;

- аргонодуговая;

- ручная сварка.

Какой бы способ ни был выбран, перед началом работ необходимо правильно подготовить свариваемые поверхности. Перед тем как сварить медь, бронзу, латунь и другие сплавы, необходимо свариваемые кромки и присадочную проволоку очистить от загрязнений и окислений до металлического блеска, а затем обезжирить. Кромки зачищаются с помощью щеток по металлу или наждачной бумагой. При этом применять крупнозерновую наждачку не рекомендуется.

Травление кромок и проволоки можно проводить в растворе кислот:

- серной — 100 см3 на 1 л воды;

- азотной — 75 см3 на 1 л воды;

- соляной — 1 см3 на 1 л воды.

После процедуры травления заготовки промываются в воде и щелочи с последующей их сушкой горячим воздухом. Если толщина заготовки будет больше 1 см, то ее предварительно следует прогреть газовым пламенем, дугой или другим способом. Соединение стыков под сварку осуществляют с помощью прихваток. Зазор между стыкуемыми элементами должен быть одинаковым на всем участке.

Если толщина заготовки будет больше 1 см, то ее предварительно следует прогреть газовым пламенем, дугой или другим способом. Соединение стыков под сварку осуществляют с помощью прихваток. Зазор между стыкуемыми элементами должен быть одинаковым на всем участке.

Вернуться к оглавлению

Схема газовой сварки меди.

С помощь сварки меди газовой сваркой и при соблюдении технологии выполнения работ можно получить качественный шов с хорошими эксплуатационными характеристиками. При этом максимальная прочность места соединения будет составлять около 22 кгс/мм2.

В связи с тем, что медь обладает большой теплопроводностью, для ее сварки необходимо использовать следующий расход газа:

- 150 л/ч при толщине изделия не более 10 мм;

- 200 л/ч при толщине более 10 мм.

Чтобы снизить процесс образования закиси меди и уберечь изделие от возникновения горячих трещин, сварку следует проводить как можно быстрее и без перерывов. В качестве присадки применяется проволока из электротехнической меди или меди с содержанием кремния (не более 0,3%) и фосфора (не более 0,2%). Диаметр проволоки должен равняться около 0,6 толщины свариваемых листов. При этом максимально допустимый диаметр — 8 мм.

Диаметр проволоки должен равняться около 0,6 толщины свариваемых листов. При этом максимально допустимый диаметр — 8 мм.

При осуществлении сварки распределять тепло необходимо так, чтобы присадочный материал плавился чуть раньше заготовки.

Для раскисления металла и очищения его от шлака применяются флюсы, которые вносятся в сварочную ванную. Ими также обрабатываются концы проволоки и кромки свариваемых пластин с обеих сторон. Для измельчения зерен наплавленного металла и увеличения прочности шва после окончания работ его проковывают. Если толщина заготовки равна не более 5 мм, проковку осуществляют в холодном состоянии, а при толщине более 5 мм — при температуре около 250°C. После проковки швы отжигают при температуре 520-540°C с быстрым охлаждением водой.

Вернуться к оглавлению

Схема автоматической сварки под флюсом.

Данный метод сварки производится обычным сварочным автоматом на постоянном токе обратной полярности. Если используется керамический флюс, то работать можно и на переменном токе. Чтобы сварить медь толщиной не более 1 см, можно применять обычные флюсы. Если же толщина является больше 1 см, то нужно использовать флюсы сухой грануляции.

Чтобы сварить медь толщиной не более 1 см, можно применять обычные флюсы. Если же толщина является больше 1 см, то нужно использовать флюсы сухой грануляции.

В большинстве случаев всю работу осуществляют за 1 проход, применяя проволоку из технической меди. Если шов не должен иметь высокие теплофизические показатели, то для увеличения его прочности соединение бронзы и меди осуществляют бронзовыми электродами. Для того чтобы расплавленный металл не растекался и при этом формировался шов на обратной стороне заготовки, используются флюсовые подушки и графитовые подкладки.

Сварка латуни осуществляется под небольшим напряжением, потому что со снижением силы дуги уменьшатся вероятность испарения цинка. Сварку бронзы производят постоянным током обратной полярности. Высоту флюса ограничивают или используют флюс крупной грануляции (до 3 мм).

Вернуться к оглавлению

Принципиальная схема аргонодуговой сварки.

Аргонодуговая сварка широко используется для изготовления медных конструкций различной сложности. Для получения надежного соединения в качестве защитного газа применяется аргон высшего сорта или его смесь с гелием. В быту такая сварка производится вольфрамовыми электродами. В роли присадки обычно выступает проволока, закладываемая встык.

Для получения надежного соединения в качестве защитного газа применяется аргон высшего сорта или его смесь с гелием. В быту такая сварка производится вольфрамовыми электродами. В роли присадки обычно выступает проволока, закладываемая встык.

Аргонодуговая сварка вольфрамовым электродом осуществляется при постоянном токе обратной полярности. Электрод должен быть сориентирован строго в полости стыка. Если заготовка имеет толщину более 5 мм, то ее предварительно разогревают до 320-420°C. Медь меньшей толщины можно варить без предварительного подогрева. Некоторые режимы аргонодуговой сварки приведены в таблице.

| Толщина заготовки, мм | Диаметр электрода, мм | Сварочный ток, А | Напряжение дуги, В | Расход газа, л/мин |

| 1,0 | 0,8-1,2 | 80-110 | 18-20 | 7-9 |

| 2-3 | 0,8-1,6 | 140-210 | 19-23 | 8-10 |

| 5-6 | 1,0-1,6 | 250-320 | 23-26 | 10-12 |

| 8,0 | 2,0-3,0 | 350-550 | 32-37 | 14-18 |

Вернуться к оглавлению

Схема ручной сварки.

Данный процесс выполняется на постоянном токе обратной полярности. Заготовки толщиной не более 4 мм можно сваривать без разделки кромок, до 1 см — с разделкой с одной стороны. При большей толщине специалисты рекомендуют использовать Х-образную разделку.

Для сварки бронзы и латуни используются электроды марок ММ3-2, ЦБ-1, МН-4 и др. Большую популярность имеют электроды с покрытием «Комсомолец-100». Теплопроводность шва при сварке покрытыми электродами значительно уменьшается. При использовании такой проволоки в шов проникает часть легирующих компонентов, что уменьшает его электропроводность в несколько раз.

http://moiinstrumenty.ru/youtu.be/9dxslo2QBds

Ручная дуговая сварка латуни используется довольно редко. Это обусловлено интенсивным испарением в процессе работ цинка. При сварке латуни заготовку предварительно подогревают. Сварку бронзы покрытыми электродами производят постоянным током обратной полярности как с подогревом, так и без него. При этом используются токи от 160 до 280 А.

moiinstrumenty.ru

Особенности сварки меди и ее сплавов

Медь активно применяется в промышленности, ювелирном деле и строительстве техники. Этот желтовато-красноватый металл знает каждый школьник и любой взрослый человек. Состыковка и пайка меди – это процессы, с которыми непременно сталкивается любой сварщик-профессионал или любитель.

Оригинальные ювелирные изделия делают из меди

Свариваемость меди

Сварка меди – это достаточно сложный процесс, требующий от человека хорошего понимания ее химической чистоты и свойств. Небольшое содержание фосфора, серы или свинца увеличивает качество сваривания металла. Сварочные особенности:

Специальный паяльник для медных изделий

- Медь склонна к окислению. В момент термической обработки на поверхности металла образовываются тугоплавкие окисления с последующим образованием трещин;

- Большая осадка при охлаждении;

- В разогретом состоянии металл хорошо поглощает газы (водород и кислород) из воздуха. Превышение концентрации сторонних газов увеличивает сложность сваривания. Процесс поглощения сторонних газов можно посмотреть на видео;

- Неоднородная структура приводит к образованию зернистости в процессе термической обработки;

- Из-за хорошей проводимости электричества медь требует специальных инструментов, способных развивать высокую мощность;

- Высокая температура плавления и текучесть сильно ограничивает возможности драгоценного металла к свариванию. Этот процесс можно проводить только на горизонтальной поверхности;

Для качественного процесса сварки медь необходимо подготовить и вооружиться специальным инструментом.

Доступные способы

Чтобы вы могли смотреть видео на телевизоре или компьютере во время изготовления сварных конструкций используют разные способы – дуговую ручную, сварку инвертором или вольфрамовыми электродами.

Сварка меди угольным электродом

Подготовка материала требует тщательной очистки. При помощи ацетона, ветоши и других растворителей удаляются все загрязнения, которые могут стать поставщиками вредных примесей – свинца и серы. Сварка меди не переносит присутствия жидкостей, жиров или масла.

После очищения с поверхности заготовки необходимо убрать окисленную пленку при помощи металлической щетки или сетки из нержавейки.

Инвертор для сварки меди

Для более тщательной обработки еще пользуются абразивным инструментом, с помощью которого добиваются идеальной полировки детали до блеска. Помните, что очистка детали является важным этапом, от которого зависит качество проделанного труда.

Детали с толстыми стенками (от 5 мм и больше) требуют дополнительно подогрева до 300-700 градусов, в этом заключается успешность процедуры сваривания меди. Особенно не рекомендуется пропускать этот пункт для массивных деталей. Чем больше размер заготовки, тем сильнее она нуждается в предварительном нагреве.

- Сварка металлическими покрытыми электродами

Графитовый электрод для сварки медных жил

При помощи таких электродов медь с толщиной стенок более 2 мм варят под углом в 60 градусов. Тоненький металл (от 3 до 5 мм) сваривается без разделки кромок – дополнительных надрезов на заготовке при помощи состыковки. Все работы проводятся только при помощи постоянного тока.

Для сварки медного изделия с толщиной стенок в 2 мм требуется электрод диаметром 2-3 мм и сила тока в 100 А. Элемент со стенками 8-10 мм нуждается в электроде 6-7 мм и постоянном токе в 400 А. К концу возни с толстой заготовкой необходимо уменьшить силу тока, чтобы предотвратить прожоги или прогорание поверхности.

- Сварка вольфрамовым электродом.

Время и практика показали, что этот метод является оптимальным. Швы, сделанные при помощи вольфрамовых электродов, отличаются аккуратностью и прочностью. Сварочные работы можно проводить в домашних условиях переменного тока. Так же, как и в первом способе, сила тока регулируется в зависимости от толщины медного изделия и диаметра электрода.

Схема процесса сварки ТИГ

Сварка меди аргоном, гелием и азотом практикуется для повышения качества сварочных швов. Стоит отметить, что технологические свойства газов отличаются, поэтому во время работы необходимо учитывать то, что азот требует меньшей силы тока. Во время работы с азотом на поверхности меди возникает парообразование, незначительно уменьшающее качество резки. Что же касается других качеств азота, то для сварки меди требуется почти в 2 раза больше газа. Именно по этой причине аргон чаще используется в сварочных работах с медными изделиями.

Схема аргоновой сварки

Аргоновая состыковка требует особых условий. Например, с медью нельзя работать непостоянным током. Для сварочного процесса требуется доступ к постоянному тому. Именно по этой причине аргоновая состыковка получила свое распространение только на промышленных объектах. В домашних условиях этот метод не практикуется.

Перед свариванием заготовку необходимо нагреть на угольной пластинке инвертором. Профессионалы не рекомендуют зажигать дугу прямо на изделии, чтобы не загрязнить электрод. Аргоновое сваривание доступно только в потолочном или вертикальном положении.

Сварка меди возможна и в полуавтоматическом режиме. Для обеспечения лучшего качества рекомендуется использовать гелий, аргон или азот в качестве защиты поверхности металла от водорода и кислорода. Технология сварки полуавтоматом ничем не отличается от сваривания стали. Как и в первых случаях при сварке полуавтоматом медную заготовку с толстыми стенками необходимо качественно прогреть до 300-500 градусов. Электрод располагается к шву под углом 80 градусов.

Сварка металлов полуавтоматом

Полуавтоматический метод сваривания требует пользования флюсом, который наносится на кромки присадочной проволоки. Время от времени электрод необходимо вставлять во флюс и продолжать сварочные работы. О том, как правильно использовать флюс можете посмотреть на видео или почитать в книгах. Такая технология поможет увеличить качество скрепления и уменьшит количество окислительных операций на поверхности заготовки.

В состав флюсов входит прокаленная бура вместе с добавками металлического магния и кремниевой кислоты. Использование флюсов вносит определенные трудности в сварочный процесс, а именно – высокий темп работы с металлической поверхностью. Кроме этого, движение руки должно быть непрерывным в одном направлении.

Аргоновая сварка меди

Медные сплавы типа бронзы и латуни в целом свариваются нормально. Стоит отметить, что латунь теряет значительную часть цинка из-за окислительных процессов и испарений.

Электрошлаковая сварка и ее применение

Для работы со сплавами часто используют инертные газы (аргон и гелий) вместе с присадочными проволоками, которые совпадают с химическим составом заготовки.

Для особо толстых сплавов применяют электрошлаковую сварку. Данный метод применяется для деталей, толщина стенок которых превышает 30 мм. Сварка меди и ее сплавов требует специальных пластинчатых электродов, с внешним видом которых можно ознакомиться на видео в интернете. Особенность электрошлакового способа состоит в том, что температура плавления флюса должна быть ниже плавления меди.

Такая технология позволяет добиться качественного и ровного шва при сварочных работах. Кроме этого, низкая температура плавления флюса не приводит к образованию шлаковой корки. Второй особенностью электрошлаковой сварки являются повышенные сварочные токи и высокая скорость подачи электрода (до 15 км/час).

Альтернативные методы

Медь является металлом с высоким показателем пластичности, поэтому небольшие медные проводки хорошо свариваются термокомпрессионной сваркой. Для изделий с большим сечением рекомендуется применять диффузную сварку в условиях вакуума. В таких условиях медь может свариваться практически с любыми металлическими и даже неметаллическими материалами.

Холодная сварка хорошо скрепляет недвижимые детали

Холодную сварку можно применять в домашних условиях для грубого сваривания медных деталей. Сварка меди холодным способом способна обеспечить удовлетворительное электрическое сопротивление соединений. Для более качественной сварки медных деталей необходимо пользоваться энергетическими установками.

Заключение

Сваривание меди – это технологически сложный процесс, требующий от человека хорошего понимания физико-химических особенностей меди и умения пользоваться специальными инструментами.

Видео: Сварка меди полуавтоматом

ecology-of.ru

Газовая сварка меди: особенности и этапы

Различные виды контактной сварки популярны благодаря своим отличительным преимуществам и большому охвату свариваемых материалов. В этой статье предоставляется вся необходимая теоретическая информация для проведения сварочных работ.

В статье кратко описываются основные типы сварных соединений, применяемых в современной промышленности. Основные их отличия и характеристики. Также приведены изображения сварных соединений. Сделан краткий вывод о возможностях их применения.

Данный материал даёт общее понятие о самом процессе сварочных работ: о его физических и химических механизмах. Поскольку разновидностей сварки очень много, то объяснить в целом сварочный процесс представилось возможным благодаря самому распространённому в быту виду – ручной дуговой сварки.

stalevarim.ru

www.samsvar.ru

Технология сварки меди

Сварка меди и ее сплавов — сложный, но вместе с тем интересный опыт, после которого вы сможете работать с любыми металлами. Дело в том, что медь обладает несколькими свойствами, существенно усложняющими ее сварку. По этой причине существует множество методов соединения деталей из этого металла: точечная сварка меди, сварка меди угольным электродом, газовая сварка меди, дуговая сварка меди, контактная сварка меди и т.д. Также возможна комбинированная сварка, например, сварка меди с нержавейкой, меди с железом и сварка меди со сталью.

Что касается оборудования, тот вам доступна и сварка меди инвертором, и сварка меди полуавтоматом, и сварка с применением иных термических или механических сварочных приспособлений. В этой статье в нашем фокусе именно сварка меди аргоном с применением полуавтомата, как самый распространенный способ соединения медных, медно-никелевых или иных других сплавов. Мы подробно расскажем, в чем заключается сложность при сварке и поведаем технологию соединения деталей из меди.

Особенности сварки меди

Как мы писали выше, существуют некоторые особенности сварки меди и ее сплавов, из-за которых процесс соединения металлов существенно усложняется. Давайте перечислим основные нюансы, на которые нужно обратить внимание.

Во-первых, у меди очень высокая теплопроводность, а это значит, что в работе вам необходимо использовать дугу, способную выдавать большую тепловую мощность, и симметрично выводящую тепло из сварочной зоны. Также из-за этой особенности не получится использовать любые виды швов. Мы рекомендуем применять для сварки медных деталей стыковые соединения.

Во-вторых, медь при плавлении начинает быстро стекать, из-за этого крайне сложно сделать потолочные и вертикальные швы, поскольку металл при малейшем перегреве стремительно стекает вниз. Чтобы избежать этой проблемы сварочная ванна должна быть минимального размера, и расплавленный металл должен быстро охлаждаться.

В-третьих, при сварке меди с использованием стыковых швов и в нижнем положении нужно обязательно использовать графитовые, асбестовые подкладки или флюсовые подушки. Это необходимо, чтобы избежать прожогов металла.

В-четвертых, находясь в расплавленном состоянии медь активно поглощает кислород и водород. Это приводит к образованию горячих трещин и в шве образовываются пор. Все это ухудшает качество шва, страдает надежность и эстетическая составляющая. Чтобы этого избежать необходима тщательная защита сварочной зоны. С этой проблемой справляется газ.

В-пятых, медь крайне склонна к окислению, при этом окисная пленка очень тугоплавкая и от нее трудно избавиться. Эта проблема решается применением присадочной проволоки, содержащей в своем составе фосфор, марганец и кремний.

И, наконец, последнее, что вам нужно знать. Медь отличается от других металлов большим коэффициентом линейного расширения. Это значит, что металла легко деформируется, и особенно подвержен образованию горячих трещин. Эту проблему можно решить относительно просто: деталь нужно предварительно прогреть в печи или с помощью горелки до температуры 300 градусов по Цельсию.

Несмотря на все сложности, сварка меди в домашних условиях возможна. Но для начала металл нужно как следует подготовить, об этом мы расскажем далее.

Подготовительные мероприятия

Для сварки или для пайки меди нужно соблюсти еще и правила подготовки металла перед сваркой, чтобы результат вас не разочаровал. В зависимости от рода детали (труба, лист, заготовка и т.д.) ее предварительно разрезают на отдельные части, если это необходимо. Медь можно разрезать с помощью шлифмашинки, трубореза или станка. Также возможна плазменно-дуговая резка. Не используйте болгарку или иные подобные инструменты.

Далее нужно разделать кроки у детали. Делается это механическим методом. Также нужно очистить металл и проволоку от окисной пленки и грязи, деталь должна в буквальном смысле блестеть. Обезжирьте металл. Обработайте кромки вручную с помощью мелкозернистой наждачки. Также для этих целей можно использовать щетку с жесткими металлическими щетинами.

Не используйте слишком жесткую щетку или наждачку с крупным зерном, иначе повредите металл. Также рекомендует выполнить травление присадочной проволоки и детали. Травление выполняется в специальном растворе, который можно приготовить самостоятельно. В качестве основного компонента может выступать азотная, серная или соляная кислота. Кислота смешивается с водой и в раствор помещаются заготовки с проволокой. После травления все нужно промыть в воде и просушить горячим воздухом.

Если деталь имеет толщину более 1 сантиметра, то ее нужно предварительно прогреть в печи или с помощью газовой горелки. Далее детали нужно состыковать друг с другом. Между деталями должен оставаться небольшой зазор, его размер не должен меняться при повторной стыковке. Чтобы точно состыковать детали можно использовать прихватки. Сами прихватки тоже должны быть очищены, чтобы не образовались трещины.

Иногда в процессе сварки используются дополнительные приспособления. Например, графитовые или медные подкладки, а также съемные экраны. Подкладки незаменимы при сварке нижних швов (или увеличивают теплоотвод), а съемные экраны понадобятся при сварке меди на улице (они защитят сварочную зону от ветра).

Настройка режима сварки

Для пайки медных труб и для сварки нужно правильно установить режим. Первое, что вам нужно запомнить — сварка меди осуществляется на постоянном токе и с прямой полярностью. А вот значение сварочного тока меняется. Чтобы узнать, какое значение сварочного тока будет оптимальным, умножьте толщину металла (в миллиметрах) на 100. Вы получите лишь ориентировочное значение тока, более точная настройка станет вам доступна с опытом.

Сварка меди полуавтоматом осуществляется в среде защитного газа. Можно использовать аргон, азот, гелий или смеси из этих газов. Если варите с применением аргона или гелия, то дуга должна быть короткой, до 3 миллиметров. Если варите с азотом, то дуга должна быть 10-12 миллиметров. Существуют отдельные нормы расхода газа. Так, при сварке меди полуавтоматом вы должны расходовать не более 10 литров аргона в минуту, не более 20 литров гелия в минуту и не более 20 литров азота в минуту.

Скорость сварки никак не регламентируется и подбирается индивидуально, исходя из навыков сварщика и типа шва. Если деталь имеет толщину не более 6 миллиметров, то ее можно без проблем варить аргоном без предварительного нагрева. Если деталь толще, то рекомендуем заменить аргон на азот или гелий. Также для сварки меди большей толщины деталь нужно прогреть (температуры от 200 до 300 градусов будет достаточно).

Технология сварки

Сварка меди полуавтоматом должна вестись углом вперед, допускается выпуск электрода не более чем на 7 миллиметров. Электрод может быть графитовым или угольным. Вольфрамовые электроды лучше не использовать при сварке меди, поскольку они слишком быстро расходуются. Дополнительно используется присадочная проволока. Проволока может быть изготовлена из меди, медно-никелевого сплава, бронзы или из специальных сплавов.

Присадочную проволоку нужно подавать с краю сварочной зоны. Это необходимо для того, чтобы расплавленный металл не попадал на электрод. Что касается режима сварки, то тут подойдут наши рекомендации, которые мы писали выше. Ниже таблица с ориентировочными режимами сварки меди в аргоне.

Как видите, технология сварки меди и ее сплава не так уж сложна. Практикуйтесь как можно больше, прежде чем приступить к ответственной работе.

Вместо заключения

В рамках одной небольшой статьи сложно рассказать про все способы сварки меди, поэтому мы рассказали вам про самый эффективный и распространенный. Для большего комфорта приобретите сварочный пост для пайки и сварки меди. Это компактные комплекты оборудования, закрепленные на металлическом каркасе для транспортировки. Сварочные посты продаются в специализированных интернет-магазинах. Делитесь своим опытом в комментариях, он наверняка будет полезен для новичков. Желаем удачи в работе!

[Всего голосов: 1 Средний: 5/5]svarkaed.ru

Изучаем процесс сварки меди

Наличие различных примесей в меди делает процесс сварки на воздухе довольно сложным процессом, поскольку испарение веществ с меньшей температурой плавления придаёт шву пористость и низкую прочность. Отсутствие предварительной термической подготовки деталей может привести к трещиноватости соединения вследствие неравномерной температурной усадки при остывании. Так же необходимо учитывать окисный слой на поверхности металла, имеющий более высокую температуру плавления. Поэтому при сварке меди используются определённые технологии и методы, о которых мы вам расскажем.

Свойства меди и её сплавов

Медь используют в различных отраслях промышленности, поскольку при относительной дешевизне она обладает рядом уникальных свойств. Высокая электропроводность делает возможным использование этого материала в электронике, энергетике и электротехнике. Стойкость к агрессивным средам позволяет пользоваться этим металлом в химической промышленности, а теплопроводность при создании теплообменных конструкций. В бытовой сфере используются медные провода, трубы, радиаторы и сантехнические приборы. Все эти области применения требуют способов надёжной сварки меди для соединения деталей в единое целое.

Чистота технической меди маркируется определённым образом, если примесей менее 0,05%, то она имеет обозначение М0. В случае содержания примесей от 0,05 до 0,1% металл имеет маркировку М1, если менее 0,3%, то М2, М3 – не более 0,5%, а менее1% − М4. Температура плавления меди равна 1083оС, плавление латуни и бронзы происходит при 950оС. Высокая теплопроводность этих материалов при температурном воздействии приводит к растрескиванию шва при остывании, а наличие некоторых примесей к повышенной пористости, что влияет на прочность соединения.

Чтобы понять особенности сварки меди, необходимо рассмотреть виды материалов на основе этого цветного металла, которые используются в промышленности, а именно:

- катодная медь марок М00к, М0к и М1к с хорошей свариваемостью;

- раскисленная медь М1р, М2р и М3р, показатели сварки хорошие;

- рафинированная медь М2 и М3 при сварке нуждается в подогреве;

- литейная оловянная бронза, сплав меди и олова, а также легирующих элементов, сваривается удовлетворительно, хорошо или плохо в зависимости от сорта материала;

- литейная безоловянистая бронза, сваривается хорошо или удовлетворительно;

- деформируемая бронза, в зависимости от марки сваривается плохо или удовлетворительно;

- деформируемая латунь, сплав меди и цинка, при сварке нуждается в подогреве заготовок;

- медно-никелевый сплав соединяется методом MIG аргонодуговой сваркой.

Чтобы избежать температурных деформаций тонколистовые детали часто сваривают с использованием лазерного метода, импульсные характеристики которого наилучшим образом подходят для сварки меди и сплавов различного назначения. Кроме того, при значительной толщине деталей прибегают к разделке торцов заготовок V или Х-образным способом и к двустороннему соединению с подкладками в несколько проходов с последующей обработкой швов.

Свариваемость меди и её сплавов

Необходимо понимать, что сварка меди и её сплавов требует знания некоторых особенностей материала и условий его свариваемости. Наличие примесей свинца, серы и фосфора негативно сказывается на качестве соединения, поскольку приводит к возникновению пор и трещин в теле шва.

Чтобы избежать отрицательных результатов окисляющего воздействия кислорода, часто используют сварочные автоматы, где сварка ведётся под слоем флюса. С целью устранения последствий температурных деформаций в зоне сварного соединения на производстве используют дорогостоящую сварку лазером, при которой негативное воздействие на шов практически исключается.

В бытовых условиях, прежде чем начинать сварку своими руками, необходимо выбрать метод работ, подготовить нужное оборудование и расходные материалы, а главное, уяснить какие факторы влияют на свариваемость меди и сплавов. По своим свойствам медь несколько отличается от стали, поэтому на качество сварочного процесса влияют несколько иные обстоятельства, а именно:

- высокое линейное расширение при нагреве, и сжатие при остывании приводит к деформации заготовок и возникновению трещин в зоне сплавления;

- окисная плёнка на поверхности материалов имеет большую температуру плавления, а при нагревании медь окисляется ещё более интенсивно;

- в зоне расплава происходит активное поглощение газов, что приводит к возникновению пор и неоднородностей при остывании;

- высокая теплопроводность требует более интенсивного нагрева, а поскольку тепло отводится быстро, то сформирование качественного шва требует навыка;

- резкие перепады температур при несоблюдении технологии работ, ведут к повышению зернистости и повышению хрупкости шва;

- высокая текучесть расплавленного материала требует применения подкладок и затрудняет формирование вертикальных и потолочных швов;

- с повышением температуры до 300−550оС пластичность меди, в отличие от стальных элементов, понижается, что необходимо учитывать при фиксации заготовок;

- сварка латунных деталей может привести к испарению цинка и образованию ядовитого оксида, поэтому работу необходимо проводить под вытяжкой или в хорошо проветриваемом помещении.

Добиться надлежащего качества сварки возможно с помощью технологических приёмов и использования методов работы, которые позволяют учесть особенности соединения медных деталей.

Особенности сварки медных деталей

Для сварки меди используют ряд вполне эффективных методов, которые позволяют с помощью технологических решений добиться высокого качества шва практически без потери физико-химических свойств материала. В промышленных масштабах эти работы осуществляют с помощью лазерной сварки или с применением сварочных автоматов.

Для бытового применения есть более простые методы. Например, сплавление электрических медных проводов или сварку нихрома с медью производят с помощью простого преобразователя напряжения. Он представляет собой обычный понижающий трансформатор, на вторичной обмотке которого переменное напряжение около 20 В, а сварку осуществляют угольным электродом.

Конечно, листовые детали или заготовки значительной толщины таким образом сваривать нельзя и для них подбираются особые температурные режимы и электроды или проволока, подходящие по составу. Медные заготовки толщиной более 8 мм перед сваркой подогревают до температуры 200−300оС, бронзовые до 500−600оС и латунные до 350оС при толщине более 12 мм. При толщине заготовок более 5 мм требуется разделка кромок под углом 60о−70о, а в процессе работы использовать подкладки с изнанки шва для устранения эффекта текучести расплава. Особое внимание следует уделять механической очистке деталей от окисного слоя и обезжириванию.

Сварка меди и сплавов производится инверторными аппаратами и самым важным является защита сварочной ванночки от воздействия агрессивного кислорода. Это достигается с помощью электродов или проволоки с эффектом раскисления, а так же за счёт воздействия инертного газа. Для сварки используются следующие методы:

- сварка плавящимися электродами ММА постоянным током обратной полярности электродами К100 и Комсомолец;

- сварка вольфрамовыми электродами в инертных газах TIG с ручной подачей проволоки из меди или бронзы в зону плавления;

- полуавтоматическая сварка в защитном газе методом MIG с регулируемой подачей соответствующей проволоки в сварочную ванночку.

При правильно выбранных компонентах, режимах работы и способах разделки кромок, сварочный шов по прочности не уступает основному материалу, а использование импульсного тока при сварке заготовок небольшой толщины позволяет избежать перегрева меди и сплавов. Длину дуги необходимо поддерживать в пределах 3−4 мм и использовать подкладки, чтобы обеспечить правильное формирование шва без потери качества.

Подводим итог

Мы рассказали об особенностях сварочного процесса при соединении разновидностей меди, латуни, и бронзы. Эти материалы широко используются, как в промышленности так в быту, и иногда им требуется ремонт. Знание особенностей сварки поможет вам восстановить работоспособность изделия без ущерба для качества, а навыки, возможно, дадут толчок для создания новой, оригинальной конструкции.

Сергей Одинцов

electrod.biz

Влияние примесей на свариваемость меди

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Свариваемость меди угольным или металлическим электродом во многом зависит от наличия примесей в меди. Примеси, содержащиеся в меди, оказывают различное влияние на ее свариваемость, механические и технологические свойства: некоторые примеси улучшают эти свойства, а другие ухудшают.

Широко применяемая для изготовления различных конструкций листовая медь марок M1, М2, М3 содержит кислород, висмут, свинец, сурьму, серу, мышьяк и др.

Фосфор является одним из лучших раскислителей и содержание его в шве в небольших количествах не только не ухудшает качество сварки, а наоборот, переводя окислы в шлак, повышает прочность сварного соединения. Содержание фосфора в наплавленном металле, однако, не должно превышать 0,1%; при большем его содержании шов становится хрупким, что необходимо учитывать при выборе присадочного металла.

Являясь хорошим раскислителем, фосфор в то же время снижает способность меди поглощать газы и повышает ее жидкотекучесть. Последняя оказывает существенное влияние на качество сварки. Практикой установлено, что большая жидкотекучесть расплавленного металла разрешает повышать скорость сварки. Это особенно важно для сварки меди, так как качество сварного шва при повышенной скорости сварки выше.

Содержание в меди до 0,05% мышьяка не ухудшает ее свариваемость и способствует получению плотных швов, что улучшает свойства сварного соединения.

Сера является вредной примесью в меди, так как она образует сульфид. При большом содержании серы сульфид располагается по границам зерен, вызывая понижение прочности меди и делая ее красноломкой. Во время сварки меди, содержащей серу, в сварочной ванне возникает химическая реакция. В результате этой реакции образуется сернистый газ (SO2), который, выделяясь при остывании, дает пористый шов.

Висмут почти не растворим в твердой меди; он образует легкоплавкие и хрупкие оболочки вокруг зерен меди, отчего сварной шов становится хрупким в холодном и горячем состоянии. Содержание висмута в меди допускается не более 0,003%.

Содержание свинца в меди до десятых долей процента при обычной температуре не оказывает вредного влияния; при повышенной температуре содержание свинца в этой пропорции вызывает красноломкость.

Большое влияние на свариваемость меди оказывает содержание кислорода: чем больше кислорода содержит медь, тем хуже ее свариваемость. В марках меди М2 и М3 допускается содержание кислорода до 0,1%. Кислород в меди главный образом находится в виде закиси меди (Cu2O). При сварке в тех местах, где медь была нагрета до высокой температуры, наблюдается увеличение содержания кислорода за счет поглощения его из воздуха.

Особенно резкое увеличение кислорода происходит в зоне расплавления меди и разогрева ее до температуры, близкой к температуре плавления. Образование закиси меди (Cu2O) идет по следующей формуле:

4Сu + O2 = 2Сu2О.

Увеличение закиси меди в зоне термического влияния увеличивает хрупкость и часто приводит к образованию трещин при деформации в холодном и горячем состоянии. Во время сварки при нагреве меди, содержащей 0,01% кислорода и больше, в восстановительной газовой атмосфере, которая создана водородом или окисью углерода, газы, диффундируя внутрь твердой меди, восстанавливают ее и образуют одновременно пары воды и углекислый газ, не растворимые в меди. Находясь под большим давлением из-за высокой температуры, пары воды или углекислый газ разрывают металл, образуя крупные и мелкие межкристаллические трещины.

Разрушение меди вследствие «водородной болезни» может происходить в процессе выполнения сварки и при последующих деформациях в холодном или горячем состоянии.

В расплавленном состоянии медь легко соединяется с кислородом воздуха. При застывании образовавшаяся закись меди выделяется в виде эвтектики медь — закись меди (Сu + Сu2O) и располагается сеткой по границам зерен меди. При большом ее количестве образуются отдельные эвтектические участки или поля.

Наличие закиси меди в значительной степени снижает ее прочность и пластичность в холодном состоянии. Если при сварке меди электрической дугой не приняты соответствующие меры предосторожности, следует ожидать процесса окисления меди в местах, где она была подвергнута оплавлению и высокому нагреву. Следовательно, при выполнении электросварочных работ следует принимать специальные меры, предотвращающие доступ кислорода воздуха к расплавленной меди, или делать этот период возможно коротким.

Источник: «Электрическая дуговая сварка меди», А.И. Мальмстрем. Машгиз, 1954

См. также:

Сварка меди | Сварка и сварщик

Физико-химические свойства меди

Медь — химический элемент I В группы Периодической системы Д. И. Менделеева с порядковым номером 29 и атомной массой 63,54. Медь кристаллизуется в кубической гранецентрированной решетке, полиморфизмом не обладает, относится к тяжелым металлам, плотность меди различна в зависимости от обработки и составляет, г/см3: литой — 8,930, деформированной — 8,940, электролитической — 8,914.

Плотность, г/см3 | ?8,9 |

Температура плавления, °С | 1083 |

Температура кипения, °С | 2595 |

Удельная теплоемкость, Дж×г-1×град-1 | 0,383 |

Коэффициент теплопроводности, Дж×см-1×с-1×град-1 | 3,83 |

Удельное электрическое сопротивление, мкОм×м | 0,0178 |

Предел упругости, МПа: | |

деформированной | 300 |

отожженной | 25 |

Предел текучести, МПа: | |

деформированной | 380 |

отожженной | 70 |

Медь обладает высокой теплопроводностью – в 6,3 раза большей, чем у железа, и в 5,7 раза большей, чем у железа, электропроводностью. Тепло- и электропроводность меди уменьшается при введении примесей.

При обычных условиях медь достаточно инертна, но при нагревании она реагирует с кислородом, серой, фосфором, галогенами, водородом, образуя неустойчивый гидрид CuH, с углеродом образует взрывоопасную ацетиленистую медь Cu2C2, с азотом практически не реагирует, что позволяет использовать азот в качестве защитного газа при сварке чистой меди.

Взаимодействие с кислородом. Медь очень чувствительна к кислороду. В условиях сварки она может окисляться за счет газовой атмосферы или за счет обменных реакций с компонентами флюсов и электродных покрытий.

а — общий вид диаграммы, б — верхний левый угол

Рисунок 1 — Диаграмма состояния системы медь-кислород

На рисунке 1 приведена диаграмма состояния медь-кислород. При низких температурах растворимость кислород в твердой меди мала и резко возрастает в жидкой меди за счет образования оксид меди CuO2, которая при затвердевании выделяется в виде эвтектики Cu-Cu2O, располагаясь по границам кристаллитов. При рассмотрении под микроскопом оксид меди Cu2O имеет голубоватую окраску в рассеянном свете и рубиново-красную в поляризованном, что является ее характерной особенностью, Cu2O, как отдельная фаза легко восстанавливается до меди по реакциям:

CuO2+2[H] = 2Cu + H2O

Cu2O + CO = 2Cu = CO2

Газы, образующиеся в результате этих реакций, в меди не растворяются и, создавая большие давления, приводят к образованию трещин, возникает так называемая «водородная болезнь» меди.

Кислород, содержащийся в меди, ухудшает ее прочность и пластичность, повышает твердость, уменьшает тепло- и электропроводность.

Если при сварке меди не приняты соответствующие меры предосторожности, следует ожидать процесса окисления меди в местах, где она была подвергнута оплавлению и высокому нагреву. Следовательно, при выполнении электросварочных работ следует принимать специальные меры, предотвращающие доступ кислорода воздуха к расплавленной меди, или делать этот период возможно коротким.

Взаимодействие с серой.Диаграмма состояния Cu-S приведена на рисунке 2. Сера хорошо растворима в жидкой меди и практически не растворима в твердой. Содержание S и Cu регламентируется ГОСТ 859 и ее присутствие в ограниченном количестве до 0,1 % (по массе) существенно не отражается на процессе сварки.

Рисунок 2 — Диаграмма состояния системы медь-сера

Взаимодействие с водородом. Водород влияет на качество сварных соединений из меди и ее сплавов, вызывая пористость в металле шва и образование трещин. Водород растворяется в меди в соответствии с законом Сивертса и его растворимость зависит от температуры и парциального давления в газовой атмосфере. Растворимость водорода в меди в процессе кристаллизации изменяется почти в два раза сильнее, чем в железе (рисунок 3), это приводит к тому, что при высокой скорости кристаллизации сварочной ванны при сварке меди газ не успевает выделяться из металла, образуя поры или концентрируясь в микронесплошностях, создает высокое давление, приводящее к зарождению трещины. При сварке не исключена возможность образования дефектов в результате термической диффузии водорода из основного металла к шву. Концентрируясь вблизи линии сплавления, водород создает пористость в околошовной зоне. Поэтому при сварке ответственных изделий из меди, в которых необходима высокая плотность металла, к основному металлу необходимо предъявлять жесткие требования по содержанию в нем водорода. Электрошлаковый переплав или вакуумная плавка значительно снижают содержание водорода в меди.

Рисунок 3 — Изобары растворимости водорода в меди и железе

Марки литой и деформированной меди в зависимости от химического состава по ГОСТ 859-2001 указаны в таблице 1.

Таблица 1 — Химический состав литой и деформированной меди

Свариваемость меди

Особенности свариваемости

Сварка чистой меди существенно отличается от сварки сталей в силу особенностей теплофизических свойств этих металлов. Большие тепло- и температуропроводности меди создают высокие градиенты температуры и скорости охлаждения, а также определяют малое время существования сварочной ванны, что требует применения повышенной погонной энергии или предварительного подогрева, а это является нежелательным осложнением технологии сварки. Значительный коэффициент линейного расширения и его зависимость от температуры вызывают необходимость сварки при жестком закреплении кромок или по прихваткам. При большой толщине металла следует регулировать величину зазора при сварке. Малое время существования сварочной ванны в жидком состоянии ограничивает возможности ее металлургической обработки. В частности, при раскислении меди требуются более активные раскислители, чем при сварке сталей.

Сопротивляемость горячим трещинам

Особенностью сварки меди является склонность швов к образованию горячих трещин. Кислород, сурьма, висмут, сера и свинец образуют с медью легкоплавкие эвтектики, которые скапливаются по границам кристаллитов. Это требует ограничения содержания примесей в меди:

- кислород (O2) — до 0,03

- висмут (Bi) — до 0,003

- сурьма (Sb) — до 0,005

- свинец (Pb) — до 0,03% (по массе)

Для ответственных конструкций содержание этих примесей должно быть еще ниже:

- кислород (O2)≤0,01

- висмут (Bi)≤0,0005

- свинец (Pb)≤0,004%

Склонность к порообразованию

Медь проявляет повышенную склонность к образованию пор в металле шва и околошовной зоне. Причиной образования пор является водород (Н2), водяные пары или образующийся углекислый газ при взаимодействии окиси углерода с закисью меди.

Высокие градиенты температуры способствуют развитию термической диффузии водорода в зоне термического влияния, что приводит к сегрегации водорода вблизи линии сплавления и увеличивает вероятность возникновения дефектов: пор, трещин. Растворимость водорода в меди зависит от содержания в ней кислорода и легирующих компонентов.

Влияние примесей на свариваемость и свойства меди

Свариваемость меди во многом зависит от наличия примесей в меди. Примеси, содержащиеся в меди, оказывают различное влияние на ее свариваемость, механические и технологические свойства: некоторые примеси улучшают эти свойства, а другие ухудшают.

Широко применяемая для изготовления различных конструкций листовая медь марок М1, М2, М3 содержит кислород, висмут, свинец, сурьму, серу, мышьяк и др.

Кислород и водород. Большое влияние на свариваемость меди оказывает содержание кислорода: чем больше кислорода содержит медь, тем хуже ее свариваемость. В марках меди М2 и М3 допускается содержание кислорода до 0,1%. Кислород в меди главным образом находится в виде оксида меди (Cu2O). При сварке в тех местах, где медь была нагрета до высокой температуры, наблюдается увеличение содержания кислорода за счет поглощения его из воздуха.

Особенно резкое увеличение кислорода происходит в зоне расплавления меди и разогрева ее до температуры, близкой к температуре плавления.

Увеличение окиси меди в зоне термического влияния увеличивает хрупкость и часто приводит к образованию трещин при деформации в холодном и горячем состоянии. Во время сварки при нагреве меди, содержащей 0,01% кислорода и больше, в восстановительной газовой атмосфере, которая создана водородом или окисью углерода, газы, диффундируя внутрь твердой меди, восстанавливают ее и образуют одновременно пары воды и углекислый газ, не растворимые в меди. Находясь под большим давлением из-за высокой температуры, пары воды или углекислый газ разрывают металл, образуя крупные и мелкие межкристаллические трещины.

Разрушение меди вследствие «водородной болезни» может происходить в процессе выполнения сварки и при последующих деформациях в холодном или горячем состоянии.

Висмут. Висмут почти не растворим в твердой меди, он образует легкоплавкие и хрупкие оболочки вокруг зерен меди, отчего сварной шов становится хрупким в холодном и горячем состоянии. Содержание висмута в меди допускается не более 0,003%. На электропроводность меди висмут заметного влияния не оказывает.

Свинец. Содержание свинца в меди до десятых долей процента при обычной температуре не оказывает вредного влияния, при повышенной температуре содержание свинца в этой пропорции вызывает красноломкость. Заметного влияния на электропроводность и теплопроводность меди он не оказывает, но значительно улучшает её обрабатываемость резанием.

Сурьма. Сурьма растворима в меди в твёрдом состоянии при температуре эвтектики 645°С до 9,5%. Растворимость её резко уменьшается при понижении температуры. Сурьма значительно понижает электропроводность и теплопроводность меди.

Сера. Сера является вредной примесью в меди, так как она образует сульфид. При большом содержании серы сульфид располагается по границам зерен, вызывая понижение прочности меди и делая ее красноломкой. Во время сварки меди, содержащей серу, в сварочной ванне возникает химическая реакция. В результате этой реакции образуется сернистый газ (SO2), который, выделяясь при остывании, дает пористый шов. Сера незначительно влияет на электропроводность и теплопроводность меди, заметно снижает пластичность. Под влиянием серы улучшается обрабатываемость меди резанием.

Селен. Селен малорастворим в меди в твёрдом состоянии – до 0,1% и выделяется при затвердевании в виде соединения Se2О. Селен незначительно влияет на тепло- и электропроводность меди, заметно снижает пластичность.

Мышьяк. Содержание в меди до 0,05% мышьяка не ухудшает ее свариваемость и способствует получению плотных швов, что улучшает свойства сварного соединения. Мышьяк растворим в меди в твёрдом состоянии до 7,5%. Он значительно понижает электропроводность и теплопроводность, но значительно повышает жаростойкость меди.

Фосфор является одним из лучших раскислителей и содержание его в шве в небольших количествах не только не ухудшает качество сварки, а наоборот, переводя окислы в шлак, повышает прочность сварного соединения. Содержание фосфора в наплавленном металле, однако, не должно превышать 0,1%; при большем его содержании шов становится хрупким, что необходимо учитывать при выборе присадочного металла.

Являясь хорошим раскислителем, фосфор в то же время снижает способность меди поглощать газы и повышает ее жидкотекучесть. Последняя оказывает существенное влияние на качество сварки. Практикой установлено, что большая жидкотекучесть расплавленного металла разрешает повышать скорость сварки. Это особенно важно для сварки меди, так как качество сварного шва при повышенной скорости сварки выше. Фосфор значительно понижает тепло- и электропроводность меди, но положительно влияет на механические свойства и свариваемость.

Алюминий. Алюминий неограниченно растворим в расплавленной меди, в твёрдом состоянии растворимость его равна 9,8%. Алюминий повышает коррозионную стойкость меди, уменьшает окисляемость и понижает электропроводность и теплопроводность меди.

Серебро. Серебро не оказывает влияния на технические свойства меди, мало влияет на её электропроводность и теплопроводность.

Теллур. Теллур растворим в меди в твёрдом состоянии до 0,01%. На электропроводность меди теллур значительного влияния не оказывает.

Бериллий. Бериллий понижает электропроводность меди, повышает механические свойства и резко уменьшает окисляемость меди при повышенных температурах.

Железо. Железо незначительно растворимо в меди в твёрдом состоянии. При 1050°С до 3,50% железа входит в твёрдый раствор, а при 635°С растворимость его падает до 0,15%. Под влиянием железа повышаются механические свойства меди, резко снижаются её электропроводность, теплопроводность и коррозионная стойкость.

Подготовка под сварку металла и электродной проволоки

Проволоки, листы, плиты, трубы и другие полуфабрикаты из меди должны иметь сертификаты, определяющие их марку и химический состав. На заводе работники ОТК проверяют поступившие медь на соответствие свойств и состава сертификатам, ГОСТам или техническим условиям.

Медные листы и плиты в процессе хранения укладывают в горизонтальное положение без провисания с прокладкой между ними алюминия меди или мягких пород дерева, исключающих образование на меди вмятин и других повреждений.

В меди, предназначенной для изготовления ответственных сварных конструкций перед запуском в производство необходимо проконтролировать содержание кислорода, которое не должно превышать 0,01 %. Кроме того, требуется определить содержание висмута и свинца с помощью химического анализа или качественной пробы. Для этого испытывают стандартные образцы на разрыв при температуре 550°С. Если относительное удлинение составляет более 5%, медь можно применять для изготовления сварных конструкций ответственного назначения.

Режут металл на гильотинных ножницах или плазменной дугой, а кромки под сварку разделывают механическим путем на строгальном или фрезерном станке.

Перед сваркой поверхность меди тщательно очищают от загрязнений металлической щеткой (до блеска) или промывают 10%-ным раствором каустической соды. После чего выполняют обезжиривание бензином, уайт-спиритом или другим растворителем.

Сварочную проволоку перед употреблением подвергают очистке травлением. Для этого применяют водный раствор азотной кислоты (75 см3/л) или смесь серной и соляной кислоты в соотношении 100:1 с последующей промывкой в воде, затем в щелочи, после чего снова в чистой проточной воде. После промывки проволоку сушат горячим воздухом. Медные электроды перед сваркой прокаливают, что снижает вероятность проявления водородной болезни.

Сборка под сварку. При сборке под сварку тщательно подгоняют стык по всей длине в приспособлениях, обеспечивающих надежное поджатие свариваемых кромок. Однако при этом должен быть исключен натяг, вызывающий дополнительные напряжения в металле. Смещение кромок и зазор между ними для большинства медных конструкций допускается не более 10 % толщины свариваемого металла, но не более 2 мм.

В процессе сборки прихватки производят таким образом, чтобы их высота не превышала 1/3 глубины разделки или катета шва. При сварке по таким прихваткам образуется качественный сварной шов, не требующий подрубки прихваток перед сваркой. Длина прихваток должна равняться толщине свариваемого металла, а расстояние между ними не превышать L = (15…20)δ при толщине свариваемого металла до 10 мм. При сварке меди большей толщины расстояние между прихватками составляет L = (6…8)δ. Перед прихваткой свариваемый металл предварительно подогревают. Зависимость температуры подогрева от толщины меди представлена ниже.

Толщина меди, мм | 6-10 | 10-20 | 20-40 | 40 и более |

Температура нагрева,- °С | 200-250 | 250-300 | 300-400 | 400-500 |

При охлаждении ниже 200°С и повторном предварительном нагреве свариваемого изделия прихватки могут разрушиться, поэтому в перерывах между технологическими операциями изделие не должно охлаждаться ниже температуры 200-250°С.

Прихватки выполняют ручной дуговой сваркой покрытыми электродами, ручной дуговой сваркой неплавящимся электродом в среде защитных газов или полуавтоматической сваркой плавящимся электродом в среде защитных газов. При ручной дуговой сварке прихватки выполняют на постоянном токе обратной полярности.

Силу сварочного тока выбирают по зависимости:

I=(60…70)dэ

где dэ – диаметр электрода, мм.

Для предупреждения проплавления металла, при необходимости, с обратной стороны стыка устанавливают формирующие графитовые, магнезитовые или медные водоохлаждаемые подкладки. В зависимости от конструктивных особенностей свариваемых деталей можно применять остающиеся подкладки в виде лент, полос или проволоки.

Медь, как металл высокой пластичности, хорошо сваривается всеми видами сварки термомеханического класса, кроме контактной сварки, так как медь обладает малым переходным электрическим сопротивлением. Для приварки выводов из тонких медных проволок в изделиях электронной техники используют термокомпрессионную сварку. Для более крупных изделий сложной конфигурации широко применяют диффузионную сварку в вакууме, позволяющую получать соединения меди не только с медью, но и с другими металлами и даже неметаллическими материалами.

Холодную сварку меди пластической деформацией сдвига или сдавливания используют для сварки медных шин в энергетических установках. В этом случае обеспечивается удовлетворительное электрическое сопротивление сварных соединений.

Наиболее известны следующие способы сварки меди:

- механизированная сварка плавящимся электродом (полуавтоматическая сварка)

- автоматическая сварка плавящимся электродом в среде защитных газов

- ручная дуговая сварка неплавящимся (вольфрамовым) электродом

- сварка угольным или графитовым электродом

- ручная дуговая сварка покрытыми электродами

- автоматической сваркой под флюсом

- газовая сварка (сварка газовым (ацетилено-кислородным) пламенем)

- электрошлаковая сварка

Механизированная сварка плавящимся электродом (полуавтоматическая сварка)

При сварке меди и ее сплавов основной трудностью является получение сварных швов без пор, окисных включений и трещин. Образование пор в металле шва может быть представлено зависимостью изменения растворимости водорода в меди от содержания в ней кислорода. Согласно диаграмме взаимной растворимости кислорода и водорода при снижении в металле кислорода меньше определенного значения расплавленный металл склонен к активному поглощению водорода. В этом случае в процессе сварки при высокой влажности защитных газов и окружающего дугу воздуха, повышенном содержании водорода в металле и электродной проволоке или их загрязнении .органическими веществами, металл шва насыщается водородом.

Если содержание водорода в металле превышает его растворимость, в процессе кристаллизации сварочной ванны образуется перенасыщенный раствор водорода в меди, который приводит к образованию пор, а при наплавке больших толщин металла и к трещинам. На поры и трещины такого происхождения активные раскислители влияния не оказывают и не предотвращают их образование. В целях борьбы с порами и трещинами такого происхождения в активную зону дуги вводят небольшие доли кислорода.

Для получения металла шва высокого качества содержание кислорода в смеси с инертными по отношению к меди газами должно быть достаточным для полного связывания водорода в зоне дуги и предотвращения этим попадания его в сварочную ванну, и недостаточным для образования в шве закиси меди.

В случае если водорода в меди меньше критического значения по диаграмме взаимной растворимости, медь может усваивать кислород в значительных объемах. В этом случае водород, попадающий из зоны дуги в ванну, восстанавливает закись меди. Образующиеся при этом в металле шва пары воды способствуют образованию пор и трещин. В этом случае для борьбы с кислородом в меди применяют активные раскислители: фосфор, марганец, кремний, титан, цирконий и другие активные к кислороду элементы.

Для меди характерно отсутствие внутреннего окисления и весьма интенсивное образование окислов на ее поверхности при высоких температурах. Толщина образуемых окислов тем больше, чем выше температура нагрева и больше при ней время выдержки. Поэтому нагрев меди в процессе сварки и особенно предварительный ее подогрев приводят к окислению поверхности металла с образованием закиси меди значительной толщины.

При нарушении технологии сварки расплавленный металл затекает вперед движения дуги, заплавляя окислы меди на свариваемых кромках. В этом случае окислы меди остаются в шве в виде неметаллических включений. В зависимости от массы попавших в наплавленный металл окислов в швах образуются несплавления или черноты, располагающиеся между швом и основным металлом или между отдельными валиками или слоями.

Для предотвращения образования таких дефектов процесс сварки в среде защитных газов выполняется таким образом, чтобы дуга частично горела на расплавленном металле ванны, а часть дуги располагалась на окисленной поверхности свариваемых кромок. Под воздействием температуры дуги окислы меди на свариваемых кромках диссоциируют и в сварочную ванну не попадают.

Такая технология может быть выполнена только при строгом соответствии требованиям силы тока, скорости подачи электродной проволоки, ее диаметра, скорости сварки, напряжения на дуге, наклона электрода и соблюдении других параметров режима и технологических приемов сварки.

В этом случае ручная дуговая сварка неплавящимся электродом в среде защитных газов предпочтительна слева направо, а полуавтоматическая сварка плавящимся электродом в газовой среде — справа налево. При сварке неплавящимся электродом горелка должна располагаться для сварки углом назад на 40-45° от металла, а присадочный металл подаваться с хвостовой части ванны под углом 30-35° к свариваемому металлу. В процессе полуавтоматической сварки угол наклона горелки от металла при расположении углом вперед должен составлять 75-80°.

Так же располагается горелка или электрод при автоматической сварке как в среде защитных газов, так и подслоем флюса. Ввиду высокой тепло- и температуропроводности изделия из меди подвергают предварительному подогреву и повышенной погонной энергии сварки. Температура предварительного подогрева зависит от массы и химического состава свариваемого изделия, условий сварки и ее погонной энергии, выдержки между наплавляемыми валиками, применяемой защитной среды и других факторов. В процессе сварки предварительно нагретое изделие остывает, а теплота, вводимая в процессе сварки, способствует его восстановлению до заданной температуры. Такой оптимальный вариант на практике встречается весьма редко.

При сварке изделий большой массы тепла дуги недостаточно для поддержания заданной температуры нагрева. В этом случае основной металл не смачивается наплавленным металлом и образуются несплавления шва. Если температура нагрева изделия будет выше оптимальной, расплавленный металл становится жидкотекучим и затекает вперед дуги. Это снижает глубину проплавления и образует в шве наплывы и непровары. Для поддержания заданной температуры в этом случае процесс сварки периодически прекращают, охлаждая изделие до заданной температуры. Чтобы получить сварные швы высокого качества и обеспечить необходимую производительность процесса, температура изделий при сварке не должна отличаться более чем на ±50°С от оптимального значения. Такие условия обеспечивают угол смачивания 70-90°, что позволяет получать высокое качество сварных швов (см. рисунок 4).

Рисунок 4 — Влияние температуры предварительного подогрева на угол смачивания при сварке меди

В зависимости от конструктивных особенностей свариваемого изделия из меди технология сварки должна обеспечивать выполнение всех сварочных операций не более чем за три- четыре предварительных подогрева свариваемого изделия.

Если изделие остыло ниже температуры 100-150°С, очередной предварительный подогрев его считают следующим циклом нагрева. При несоблюдении таких условий в зоне сплавления и в сварных швах возможно появление трещин, заметно снижаются также механические свойства сварных соединений.

Горелки подогрева должны быть направлены на 70-100 мм по обе стороны стыка, а их пламя при перемещении горелок не должно попадать на кромки.

Для металла толщиной более 20 мм сварку начинают и заканчивают на технологических планках размером 100×100 мм с формой разделки и толщиной металла, соответствующей спариваемому металлу. Если предусмотрен припуск на механическую обработку в начале и конце шва, технологические планки можно не применять. При отсутствии технологических планок кратер в конце шва заваривают без перемещения горелки вперед. В случае вынужденных перерывов сварки кратер ранее выполненного шва после предварительной вырубки и зачистки перекрывают на 15-30 мм. Допускается выплавка кратера дугой с последующей беспрерывной его заваркой. Автоматическую и полуавтоматическую сварку меди и ее сплавов в среде защитных газов производят плавящимся электродом, а автоматическую и ручную дуговую сварку — неплавящимся электродом.

Дуговая сварка неплавящимся электродом применяется для сварки меди толщиной до 10 мм. Медь большей толщины сваривают плавящимся электродом автоматической или полуавтоматической сваркой. При автоматической сварке меди и ее сплавов плавящимся электродом для защиты дуги используют аргон, гелий или азот. Полуавтоматическая сварка применяется для сварки мелких узлов, прихватки изделий перед сваркой, приварки технологических планок и ремонта дефектных участков сварных швов.