Технология изготовления пружин и требования к ним

Технология изготовления пружин играет важную роль и имеет большое значение для их беспроблемной долгосрочной эксплуатации. Упругие элементы – это высокотехнологичные изделия, требующие наличия квалификации и опыта от инженеров-конструкторов и технологов, а также хорошего парка оборудования на предприятии-производителе.

От того, насколько правильными были расчеты пружины, подбор материала с учетом требуемых характеристик и особенностей ее применения, а также используемые технологии и точность изготовления, зависит работа целого агрегата, где эта деталь будет комплектующей.

Витые пружины сжатия: особенности конструкции и эксплуатации

Данный тип пружин в процессе эксплуатации воспринимает нагрузки, прилагаемые в продольно-осевом направлении. Пружины сжатия изначально имеют просветы между витками, приложение внешней силы приводит к деформации, характеризующейся уменьшением длины изделия, и ограничивается тем моментом, когда витки соприкасаются. При отмене воздействия пружина должна восстановить свою форму и геометрические размеры, какими они были до приложения нагрузки.

Основными размерами, определяющими вид отдельной детали, являются:

- — Диаметр проволоки (прутков).

- — Количество витков.

- — Шаг навивки.

- — Диаметр изделия.

Наиболее распространенными являются цилиндрические винтовые пружины сжатия, у которых диаметр изделия одинаков по всей длине. Эти детали широко используются в разных отраслях промышленности: приборо- и машиностроении, горношахтной отрасли, газонефтедобыче, других.

Вообще же пружины сжатия могут иметь не только цилиндрическую форму, но и конусную, бочкообразную, более сложную. Шаг витков может быть постоянный и переменный, а навивка – по или против направления движения часовой стрелки.

Это вносит особенности в общепринятую технологию их изготовления.

Требования к пружинам

Чтобы выполнять свою работу эффективно и правильно, эти элементы должны обладать хорошей прочностью, пластичностью, упругостью, выносливостью и релаксационной стойкостью.

Достижение этих качеств возможно при соблюдении многих факторов, в том числе:

- — Правильном выборе материала.

- — Грамотно проведенных расчетах.

- — Соблюдении технологии изготовления.

Качественные пружины должны соответствовать требованиям ГОСТ и техническому заданию конкретного заказчика.

Согласно стандарту предусмотрены три группы точности по контролируемым деформациям:

- — С допускаемым отклонениями до 5% (+/-).

- — До 10%.

- — До 20%.

В соответствии с этим определены три группы точности по геометрическим параметрам.

Важное требование к этим деталям – чистота поверхности, здесь не допускаются царапины и другие дефекты, так как они приводят к снижению прочности и надежности.

Требования к материалу

Пружины для работы в определенных условиях выбираются по типоразмерам с учетом характера и величины нагрузок, характерных для условий эксплуатации. Надежность работы этих деталей определяется многими факторами, в том числе – качеством и структурным состоянием металла/сплава после термической обработки, наличием остаточных внутренних напряжений. Кроме того, важно металлургическое качество стали/ сплава. Так что долговечная беспроблемная эксплуатация начинается с выбора материала с определенным комплексом свойств.

Винтовые пружины сжатия в зависимости от размеров, выполняемой работы и других факторов изготавливаются из различных сталей/сплавов, в том числе из конструкционных рессорно-пружинных, нержавеющих, других.

Наиболее широко используемыми материалами можно назвать сталь 60С2А ГОСТ 14959-79, а также 50ХФА, 51ХФА, 60С2ХФА и аналогичные сплавы. Из нержавеющих самое широкое применение находит сталь 12Х18Н10Т.

Особенности технологии

В зависимости от предусмотренного назначения таких деталей и их спецификации уместно говорить об особенностях технологии их производства. Изготовление изделий из материалов, имеющих круглое сечение, может быть выполнено путем холодной или горячей навивки. Первым способом обычно изготавливают мелкие/средние пружины (из проволоки до 8 мм в диаметре), а вторым – крупные.

Кроме того, различие обуславливается применение различных видов термической обработки, что связано с необходимостью придать изделиям определенные характеристики.

Технология холодной навивки пружин без закалки

Навивка заготовок выполняется из проволоки, которая производителем заранее была подвергнута патентированию. Этот процесс представляет собой нагрев до температуры, превышающей интервал превращений, что отлично подготавливает материал для последующей холодной пластической деформации.

В сформированных навивкой заготовках обеспечиваются соответствие таких обязательных параметров, как:

- Диаметр (этот параметр может быть внутренним, средним или наружным).

- Количество предусмотренных витков (рабочих и общих).

- Шаг и размер по высоте изготавливаемой детали (учитываются изменения, возможные в результате последующей обработки).

- Правильность выполнения поджатия крайних витков.

Следующий этап – механическая отделка (торцевание), в процессе которой концевые витки (нерабочие) обрабатываются до образования поверхности, перпендикулярной оси. После этого производится термическая обработка – в данном случае – только низкотемпературный отпуск. Это придает постоянные упругие свойства и нивелирует созданные при навивке напряжения. Важный технологический момент – правильно определить температуру и время воздействия, ориентируясь на диаметр выбранного материала и требования стандартов. Термообработанные пружины подвергаются контролю и испытаниям на соответствие параметров требованиям чертежей.

Если по требованиям эксплуатации предусмотрено антикоррозионное покрытие, его нанесение становится последним этапом производства таких деталей. Только в том случае, если применялась гальваника, детали прогреваются для обезводороживания.

Технология холодной навивки пружин с закалкой и отпуском

Отличие данной технологии от описанной ранее начинается только на этапе термической обработки. Предыдущие действия: навивка и необходимая механическая обработка, выполняются точно так же.

Первым этапом термической обработки выполняется закалка: нагрев до определенной температуры (в зависимости от используемого материала), выдержка детали в течении указанного времени и принудительное (быстрое) охлаждение специальной среде, в основном в масле (иногда в воде, солевом растворе, других). Важно: для нагрева пружин под закалку их располагают горизонтально во избежание просадки под собственным весом.

Завершается термообработка отпуском – прогревом до сравнительно небольшой температуры и выдержкой строго определенное время для придания необходимых качеств.

После этого производится контроль таких параметров, как твердость, правильность сжатия/восстановления. Если предусмотрено технологией изготовления конкретной детали – применяется очистка пескоструем, упрочнение дробью, нанесение предотвращающего коррозию защитного покрытия.

Технология горячей навивки пружин с закалкой и отпуском

Горячая навивка подразумевает предварительный прогрев материала в электрической или газовой печи (возможный вариант – применение токов высокой частоты).

Подготовленная таким образом заготовка подвергается навивке согласно требованиям техзадания, разводке, а также торцовке и доводке геометрических значений с помощью инструментов. После этого деталь подается на закалку, параметры которой определяются используемым материалом, а потом – на отпуск.

По окончании термообработки производится контроль параметров и, если это необходимо, обжатие, заневоливание, другие дополнительные операции и обработка поверхности. Завершается процесс производства окрашиванием и сушкой.

Используемое оборудование и оснастка

Для изготовления пружин требуется различное оборудование, которое лучше всего соответствует требованиям каждого шага технологического процесса.

Навивка осуществляется или на специальных пружинонавивочных станках, или на переоборудованном для этих целей токарном оборудовании. Возможно также использование ручной оснастки или специализированных полуавтоматов. Дальнейшая обработка – механическая – осуществляется торцешлифовальными станками, а термическая – в закалочных и отпускных печах. Важно: для предотвращения коробления при термообработке используются специальные оправки. Для деталей небольшого размера они применяются при отпуске, а большие проходят закалку на оправке.

Контроль качества также проводится на специальном, предназначенном именно для этого процесса оборудовании.

kurskmk.com

Технологический процесс изготовления пружин.

Пружины небольших размеров навиваются из твердой холоднотянутой проволоки диаметром до 6—8 мм. Проволока изготовляется из углеродистой стали и упрочняется путем особой термической обработки — патентирования. По существу это сочетание изотермической закалки с холодным волочением. После такой закалки проволока приобретает структуру сорбита и затем протягивается последовательно через несколько отверстий (фильер). Диаметр отверстия немного меньше диаметра проволоки, протягиваемой через него. В результате проволока постепенно утоняется до нужных размеров. Уменьшение диаметра проволоки происходит путем пластической деформации, которая сопровождается наклепом. Благодаря этому проволока приобретает высокие упругие и прочностные свойства.

После навивки пружин из такой проволоки термическая обработка нужна только для снятия напряжений, возникших при навивке. С этой целью проводится отпуск при 200—250 °С с выдержкой в течение 20 мин.

Для изготовления пружин небольших и средних размеров наряду с патентированной проволокой используется проволока, полученная методом деформационного упрочнения, который разработан на Горьковском автозаводе. Он заключается в том, что проволоку из сталей 45, 65Г и др. подвергают вначале нормализации, а затем холодному волочению. Из такой проволоки навивкой изготовляют пружины, а затем нагревают их до 280—300 °C и выдерживают в течение 20—40 мин. При этом происходит процесс, называемый деформационным старением, в результате которого получается необходимое упрочнение проволоки. Аналогичным образом можно изготовлять рессоры, производя вместо волочения холодную прокатку листов.

Пружины средних и больших размеров, а также рессоры изготовляют из легированных сталей 50Г, 60С2 и др. Углеродистые стали вследствие их низкой прокаливаемости не используются. Кремнистые стали имеют повышенную прокаливаемость, но склонны к обезуглероживанию. Марганцовистые стали обладают также повышенной прокаливаемостью, но в то же время склонны к трещинам при закалке.

Навивка пружин средних и больших размеров производится из прутков в горячем состоянии. После этого следует термическая обработка.

При этом рекомендуется руководствоваться следующими правилами:

1) нагрев пружин под закалку нужно проводить в горизонтальном положении либо подвешивать их на приспособлении типа елочки; в противном случае пружина под тяжестью собственной массы может дать осадку;

2) пружины растяжения, имеющие витки, прилегающие вплотную один к другому, нужно зажимать или обвязывать так, чтобы их не развело при нагреве;

3) длинные пружины малого диаметра во избежание коробления перед нагревом надо насаживать на оправку;

4) пружины в закалочную жидкость во избежание коробления нужно погружать в вертикальном положении;

5) независимо от марки стали закалку производить в масле;

6) для получения равномерных свойств отпуск пружин лучше проводить в селитряных ваннах, а если в камерных электропечах, то обязательно с вентиляторами;

7) проводить отпуск на твердость HRC 40—47.

Технологический процесс изготовления пружин больших размеров включает следующие операции: горячую навивку; разводку витков на заданный шаг; закалку; отпуск; шлифовку торцов; очистку. При механизированном производстве пружин можно совместить нагрев под навивку и закалку.

Основная трудность при изготовлении пружин — предупреждение коробления при закалке. С этой целью применяют оправки. При изготовлении пружин небольших размеров оправку применяют при отпуске. Если: такая пружина при закалке покоробилась, то при насаживании на оправку перед отпуском она выпрямляется, и в условиях нагрева при отпуске размеры ее фиксируются по оправке. Пружину больших размеров, покоробленную при закалке, трудно зафиксировать на оправке перед отпуском. В таких случаях следует производить закалку на оправке. Однако при этом конструкция оправки должна обеспечивать достаточно полный доступ закалочной жидкости к пружине.

studfiles.net

6.2. Винтовые пружины

81

Внутренний конец спиральных пружин укрепляют на валике, а наружный на барабане. Следует стремиться к тому, чтобы витки пружины при работе не соприкасались один с другим, так как при трении витков снижается К.П.Д.

На рис. 6.3 показаны рекомендуемые способы крепления.

Рис 6.3 Способы заделки концов спиральной пружины

Для предохранения пружин от преждевременных поломок в местах крепления необходимо отжигать внутренние концы их на длине не менее 1,25 оборота вокруг валика. При этом необходимо стремиться к достижению плавного перехода отожженной части пружины к неотожженной, так как при резком переходе твердости возможна поломка пружины. Расчет заводных пружин производятся по известным формулам:

6.2.1 Общие сведения о винтовых пружинах

Благодаря простой и компактной конструкции, хорошим рабочим качествам, простоте изготовления винтовые пружины находят широкое и разнообразное применение в приборах.

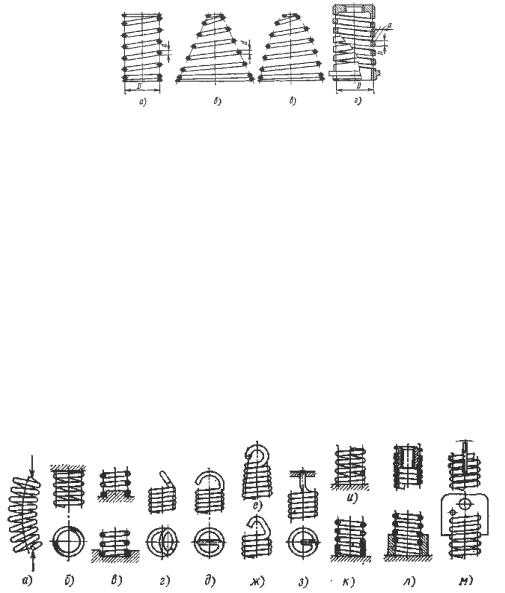

Винтовые пружины, используемые в приборостроении, обычно навивают из проволоки в виде пространственной спирали. По условиям нагружения винтовые пружины подразделяют на пружины (рис. 6.4): растяжения (а), сжатия (б), кручения (в) и изгиба (г).

Рис. 6.4 Винтовые пружины

Широкое распространение получили винтовые цилиндрические пружины (рис. 6.5, а), как самые простые в изготовлении. К винтовым

82

пружинам относятся также и спиральные фасонные пружины: конические, параболоидные (рис. 6.5, б, в).

Рис. 6.5 Разновидности винтовых пружин

По профилю поперечного сечения винтовые пружины можно разделить на: круглого, прямоугольного (квадратного) и треугольного.

6.2.2 Конструкция и расчет винтовых цилиндрических пружин растяжения – сжатия.

Различия в условиях работы и в конструкции пружин растяжения и сжатия связаны с направлением осевой силы.

Пружины сжатия имеют зазор между витками, достаточный для получения рабочей осадки пружины. Пружины растяжения межвитковый зазор вообще отсутствует ли он очень мал.

Для предотвращения изгиба пружины сжатия (рис. 6.6, а) концевые витки подгибают и затем сошлифовывают по плоскости, перпендикулярной оси пружины на длине от 3/4 до 1 витка (рис. 6.6, б).

Рис. 6.6 Концевые витки и зацепы винтовых цилиндрических пружин

в – пружины сжатия центрируются буртиком или выточкой в опорной плоскости г – технологически, но при работе деформируется и создает эксцентриситет

нагрузки, приводящей к искажению упругой характеристики пружины. д – обеспечивают большую точность передачи усилия по оси пружины.

е – обеспечивают прочность зацепов за счет постепенного уменьшения диаметров последних витков.

ж – хорошо фиксирует место приложения растягивающего усилия. Еще лучше крепление сваркой проволоки з.

и – для повышения точности работы пружин сжатия иногда приваривают последний рабочим и опорный витки.

л, к – показано осуществление регулировки жесткости пружины путем изменения числа рабочих витков.

studfiles.net

Спиральные пружины | ООО ПРУЖИНА. RU

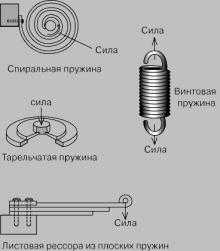

Спиральная пружина – это металлическое изделие, которое предназначено для передачи поступательного или вращательного движения различным механизмам в конструкциях, и для того, чтобы уменьшить или целиком погасить колебания конструкций, произведённых из металла. В зависимости от конструкции, пружины делятся на следующие типы:

- Цилиндрические

- Конические

- Тарельчатые

- Пластинчатые

- Спиральные

- Разные виды рессор и торсионов так же относятся к виду специальных пружинных устройств.

Спиральные пружины — подробнее:

Спиральные винтовые пружины также подобает характеризовать по типу передачи деформации::

Пружины растяжения имеют вид спирали с вплотную навитыми витками. В процессе использования такие пружины увеличивают свою длину под действием прикладываемой к ним растягивающей силы. Данное влияние на пружину оказывается посредством зацепов на крайних витках пружин. И для этой цели можно эксплуатировать внутренние пробки (втулки), которые вкручиваются в тело пружины. Оказываемая нагрузка должна работать вдоль оси пружины.

Пружины сжатия, напротив, должны иметь довольно большим расстоянием промеж витками, которое называется шагом пружины. Под действием нагрузки такие пружины сжимаются или деформируются. Ради обеспечения возможности приложения силы на крайних витках пружины обрабатывается опорная плоскость, которая распределяет воздействие на пружину одинаково по всему телу. Оказываемая сила на пружины сжатия, также должна производиться вдоль оси пружины. Если высота пружины превышает диаметр ее витков, изготовление пружин предусматривает применение специальных оправок либо, так называемых, стаканов для обеспечения правильного центрирования пружин.

Спиральные пружины кручения по собственной конструкции более похожи на досель описанные, но отличаются способом приложения силы на пружину. Деформационное напряжение к пружинам кручения прилагается под прямым углом к оси пружины. При воздействии силы происходит закручивание или раскручивание спирали. Происходит применение этой нагрузки особо сконструированными усиками-зацепами на крайних витках.

Проволочные и ленточные спиральные пружины:

Спиральные пружины изготавливаются в основном из проволоки круглого сечения. Плоские спиральные пружины как правило используют в заводных механизмах.

Ради производства спиральных пружин используются ленты из холоднокатаной стали. Они плотно навиваются на оправку в виде цилиндра, а после их оставляют в таком состоянии на несколько дней, число дней зависит от тех. требований к пружине. Довольно долгая выдержка в данном состоянии позволяет приобрести устойчивую величину момента пружины.

Широкое применение спиральные пружины нашли в станкостроение, судостроении, машиностроении, приборостроении, автомобилестроении и для производства сельскохозяйственной техники.

Вернуться в раздел:

Статьи о пружинах

/>prughin.ru

Винтовые пружины. Конструктивные варианты исполнения концов винтовых пружин. Достоинства и недостатки

Прогрессивную характеристику упругости могут иметь и витые пружины, что достигается за счет переменного шага витков (рисунок 1), изготовления пружин из конической проволоки или одновременного использования обоих решений (рисунок 2). Достоинством такого упругого элемента является его компактность. Внутри витков пружины можно разместить амортизатор, ограничитель хода или направляющую трубу свечной подвески.

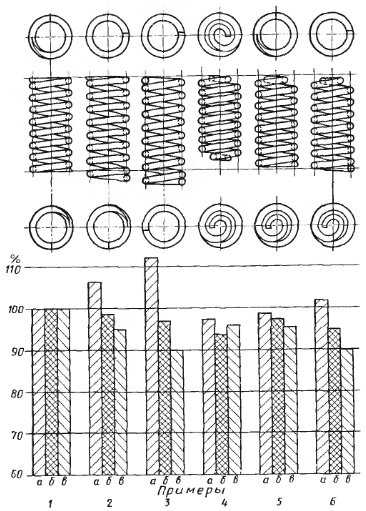

Рисунок 1 — Винтовая пружина с прогрессивной характеристикой упругости, навитая с переменным шагом. Под нагрузкой вначале сомкнутся витки с меньшим углом навивки, при этом число работающих витков сократится и пружина станет жестче

Рисунок 2 — Винтовая пружина с прогрессивной характеристикой упругости, изготовленная из проволоки переменного сечения с конусом, прошлифованным в одну сторону (а) и в обе стороны (б)

Важным элементом является исполнение концов пружины. Если при движении автомобиля концы пружин будут проворачиваться относительно опор, то это приведет к появлению неприятных шумов. Тарелки пружины, имеющие соответствующую форму, обеспечивают жесткий упор конца пружины, обрезанного под прямым углом (рисунок 3, пример 3).Винтовая пружина такой конструкции имеет минимальную общую стоимость, что показано на том же рисунке в процентах относительной стоимости пружины из примера 1.

Рисунок 3 — Различное исполнение концевых витков спиральных пружин, не имеющих прогрессивной характеристики, и его влияние на требуемую длину проволоки и пружины (а), на стоимость материала (б) и общую себестоимость пружины (в). Все пружины имеют одинаковое общее число витков, их концы сошлифованы на участке, равном 3/4 витка

Более дорогим вариантом является поджим крайних витков и шлифование плоскости (пример 1). Однако этот вариант имеет и преимущества, поскольку позволяет использовать плоские, легко изготавливаемые опорные поверхности (см. рисунок 2). Такое исполнение концов пружин применяется для пружин подвески грузовых автомобилей и очень часто в других пружинах (например, пружин клапанов и др.). Просты в установке и также недороги пружины, концы которых завернуты внутрь. Еще преимуществом этих пружин является меньшая габаритная длина (см. рисунок 3, пример 4).

Однако при этом их недостатком является невозможность разместить внутри витков амортизатор или ограничитель хода. Компромиссное решение представляет собой пружина, изображенная в примере 6. Нельзя загибать внутрь концы винтовых пружин с прогрессивной характеристикой.

carspec.info

Способ изготовления винтовой пружины

Использование изобретение относится к обработке металлов давлением, в частности к способам изготовления пружин, и позволяет расширить технологические возможности путем получения гфужины с повышенной скоростью затухания колебаний за счет разной жесткости соседних витков Сущность изобретения: при формировании витков пружины навивкой с одновременным закручиванием проволоки при формировании смежных витков пружины осуществляют различное количество кручений на длине проволоки , соответствующей каждому витку 1 табл

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСГ1УБЛИК (s1>s В 21 F 35/00

ГОСУДАРСТ8ЕННЫ1Л КОМИТЕТ

ПО ИЗОбРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4704084/12 (22) 08.06.89 (46) 23.08,92, Бюл. М 31 (71) Днепропетровский металлургический институт (72) А.И,Карнаух, О,С,Хусид и И.И,Андриа- нова (56) Авторское свидетельство СССР

N . 475204, кл, В 22 F 35/ОО, 1974, (54) СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВОЙ

ПРУЖИНЫ (57) Использование: изобретение относится к обработке металлов давлением, в частноИзобретение относится к области обработки металлов давлением, в частности к способам изготовления пружин, Известен способ изготовления винтовой пружины путем навивки проволоки с одновременным закручиванием проволоки относителЬно ее оси.

Недостатком известного способа является невозможность получения пружин с разной жесткостью соседних витков.

Цель изобретения — расширение технологических возможностей способа путем получения пру>кины с повышенной скоростью затухания колебаний за счет разной жесткости соседних витков.

Способ осуществляют следующим образом, Винтовую пружину изготавливают из проволоки путем формирования витков на-вивкой с одновременным закручиванием проволоки относительно ее оси, осуществляя при формировании смежных витков пру.жины различное количество ручений на длине проволоки, соответствующей каждому витку, » (3 1I756004 А1 сти к способам изготовления пружин, и позволяет расширить технологические возможности путем получения пружины с повышенной скоростью затухания колебаний за счет разной жесткости соседних витков. Сущность изобретения: при формировании . витков пружины навивкой с одновременным закручиванием проволоки при формировании смежных витков пружины осуществляют различное количества кручений на длине проволоки, соответствующей каждому витку. 1 табл, Пружины, работающие на сжатие и растяжение, воспринимают продольно-осевую нагрузку, при этом витки подвергают кручению, Пружины. работающие на кручение, воспринимают «наг ру з»ку» в виде пары сил, действу1ощих в плоскости, перпендикулярной оси пружины, при этом витки подвергают изгибу, Скручивание проволоки в процессе ее навивки йриводит к тому, что витки получаемой пружины обладают повышенным сопротивлением как изгибу, так и кручению, что, в свою очередь, повышает стабильность свойств пружины в процессе эксплуатации. Если скручивание проволоки проводят в сторону опорного витка, получа1от пружины сжатия. Если скручивание проволоки ведут в сторону, противоположную опорному витку, получают пружину растя жения. В случае скручивания пружины с переменным шагом по отношению к виткам происходит быстрое .затухание вибрации витков, что также повышает эффективность использования пружины.

Г(р и.м е р 1. Пружины изготавливали из стали 65 Г. Навивали пружины из трубчатой

1756004 заготовки с внутренним диаметром 3,5 мм, диаметром пружины 30 мм и шагом 10,5 мм и из прутка 2,8 мм диаметром пружины 30 мм и шагом 7,5 мм и после термообработки ввинчивали прутковую пружину в трубчатую. Таким образом изготовили пружины сжатия, растяжения и кручения..

Пример 2, Навивали пружину из проволоки диаметром 4,0 мм, при навивке проволоки скручивали в одном случае в сторону опорного витка, а в другом — в противоположную, с каждым витком навиваемой пружины проводили одно скручивание. В третьем случае навивали пружину растяжения и сжатия, при этом количество кручений было не пропорционально количеству витков (количество витков 10, скручиваний 13).

После такой же термообработки как в первом случае (закалка с 840 С в масле, отпуск

Свободный па амет и жины, Н, мм

Способ изготовления пружины

Вид пружины

Перед испытанием

После 5 заневоливаний

Изменение, %

После 3кратного заневоливания

Изменение %

126,0

71,0

7,50

119,5

18,3

80,5

Известный

»6,а

83,0

5,0

116,0

83,0

83,0

8,6

16,9

5.0

3,0

6,0

0,6

128,1

70,1

7,65

120,0

78,0

80,3

1,6

1,4

2,0

0,42

0.38

0,37

П редлагаемый

117,3

116,0

117,8

0,42

Составитель А. Карнаух

Техред M.Mîðãåíòàë Корректор Н. Слободяник

Редактор В. Петраш

Заказ 3045 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб„4/5

Производственно-издательский комбинат «Патент», r. Ужгород, ул.Гагарина, 101

Сжатия

Растяжения

Кручения

Сжатия

Растяжения

Растяжения с переменным скручиванием

Сжатия с переменным скручиванием

400 С) обе пружины нагружали однократно и трехкратно, Замеряли начальнь1е и конечные размеры, Результаты приведены в таблице, 5

Формула изобретения

Способ изготовления винтовой пружины из проволоки путем формирования витков пружины навивкой с одновременным

10 закручиванием проволоки относительно ее оси, отличающийся тем, что, с целью расширения технологических возможностей путем получения пружины с повышенной скоростью затухания колебаний за счет

15 разной жесткости соседних витков, при формировании смежных витков пружины осуществляют различное количество кручений на длине проволоки, соответствующей каждому витку.

findpatent.ru

Способ изготовления винтовых пружин

(II) 639636

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (б1) Дополнительное к авт. свид-ву (22) Заявлено 21.07.76 (21) 2390490/25-12 с присоединением заявки М (23) Приоритет (51) М. Кл. —

В 211-. 35/ 00

Государственный комитет (43) Опубликовано 30.12.78. Бюллетень ¹ 48 (53) УДК 621.778.27 (0ss.s) по делам изобретений н открытий (45) Дата опубликования описания 30.12.78 (72) Автор изобретения

В. П. Ефимов (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ В И НТОВЪ|Х П РУЖИ И

Изобретение относится к технологии заневоливания пружин, широко применяемой в машиностроении.

При производстве цилиндрических винтовых пружин широко применяется операция их заневоливания, которая проводится с целью создания благоприятных остаточных напряжений, способствующих повышению несущей способности и долговечности пружин, а также с целью стабилизации си- 10 ловых и геометрических параметров пружины.

Известен способ изготовления и заневоливания пружин путем навивки и последующего многократного циклического нагру- 15 жения силой, вызывающей сжатие соприкасающихся витков до появления заданных остаточных напряжений (1).

Известен также способ заневоливания, путем приложения осевой силы с обеспечением требуемого зазора между витками, последующей раскруткой пружины до упора наружным диаметром в ограничительную втулку и выдержкой при увеличенной осевой нагрузке (2).

Недостатками известных способов являются низкая устойчивость остаточных напряжений и низкая релаксационная стойкость в условиях воздействия на пружину длительных статических нагрузок и резких 30 перегрузок в эксплуатации, а также повышение температур

Цель изобретения — повышение качества пружины.

Это достигается тем, ITQ деформационное воздействие на пружину осуществляется последовательно на трех этапах ее изготовления: до отпуска, в процессе отпуска (отпуск под напряжением) н после отпуска (обычное заневолпвание).

Для пружин из стали марки 55С2, изготовленных из прутков с диаметрами 14 и

20 мм, цель изобретения достигается следующим технологическим процессом; заневоливание, закалка в масле (температура нагрева 850 — 870 С), трехкратное обжатие до отпуска (до соприкосновения витков при 350 С).

Отпуск под напряжснием (температура

4,п — — 4б0 — 480 С и напряжение Г„„=

=90 кгс/мм в витках пружины при отпуске, время отпуска 50 мин.).

Статическое заневоливание (сжатие пружин до соприкосновения витков при комнатной температуре), выдержка 12 час.

Деформирование пружин до отпуска значительно повышает упругие и релаксационные свойства пружинных сталей из-за высокой склонности мартенита к деформационному упрочению. Повышение релакса639636

Составители В. Буи

Техред С. Лптинепко

Корре«торин Л. Kopofoä и Л. Ни;

Редактор Г. П русова

Заказ 236

1-(ПО Государственного ко

113035, Москва, )(

1ппогра

Деформационным воздействием на пружину в процессе отпуска (отпуск иод напряжением) достигается улучшение механических свойств и релаксациоииой стойкости за счет образования более однородной стабильной структуры, свободной от

I0KBJIbHbIX напряжений.

Упруго-пластическое деформирование после отпуска (обычное заневоливание) создает полезные остаточные касательные напряжения обратного знака в сечениях прутка в тех условиях, когда с(аль уже имеет комплекс технологических и механ ческих свойств, приобретенных в предыдущих операциях. Это приводит к созданию более устойчивых остаточных напря)копий к воздействию длитсль(п>(х статических нагрузок и рсзких перегрузок в эксплуатации и значительному увеличению релаксаиионной стойкости.

Формула изооретсния

Способ изготовления винтовых пружи(! путем навивки в горячем состоянии, закалки, отпуска и воздействия осевой наl0 грузки, о т 1 и ч а ю шийся тем, что, с целью повышения качества пружин, осевую нагрузку прикладывают к пружине до отпуска, выдерживают под нагрузкой во время отпуска, после чего осуществляют на16 грузку при комнатной температуре.

Исто:ники информапии, ириня-,ые во внимание при эк

1. Авторское свидетельство СССР

Мв 445502, кл. В 21 Г 35/00, 1974.

20 2. Авторское свидетельство СССР

;¹ 457907, кл. В 21 F 35i00, 1975.

findpatent.ru