Существует достаточно большое количество различных механизмов, предназначенных для передачи усилия и вращения. Довольно большое распространение получила зубчатая передача. Подобный механизм выступает в качестве промежуточного элемента, который изготавливается при применении металла с различными эксплуатационными характеристиками. Рассмотрим особенности подобного механизма подробнее.

Общее описание

Стандартная ременная передача предусматривает использование промежуточного элемента, в качестве которого выступает ремень. Зубчатое зацепление характеризуется наличием поверхности зацепления и сопряжения зубьев. Основные элементы зубчатой передачи следующие:

- Ведущее и ведомое колесо.

- Вал, который предназначен для непосредственного крепления колес.

- Подшипники, обеспечивающие подвижность колес.

- Шпонка, исключающая вероятность проворачивания колеса на валу.

Параметры зубчатой передачи могут существенно отличаться. Для начала отметим, что между ведомым и ведущим колесом предусмотрено наличие технологического зазора, который обеспечивает скольжение и возможность теплового расширения, а также смазывание основных элементов для исключения вероятности заклинивания механизма.

Детали машин изготавливаются при применении самых различных металлов, в большинстве случаев это углеродистая сталь. Скорость вращения механизма зависит от точности шестерен, а также некоторых ее других параметров. Принцип работы устройства позволяет использовать его при создании самых различных механизмов, к примеру, насосов или передач.

Конструкция передач

Классическая схема зубчатой передачи применяется уже на протяжении длительного периода. Рассматриваемая конструкция имеет следующие особенности:

- В качестве основы применяется корпус. Зачастую он изготавливается из чугуна или других коррозионностойких сталей. Корпус обеспечивает надежное крепление основных элементов, а также является контейнером для смазки. Существует просто огромное количество различных корпусов, все зависит от области применения механизма.

- Основным элементом является вал, который передает зубчатым зацеплением вращение. Как правило, вал получает вращение от электрического привода или других элементов. Для их крепления устанавливаются подшипники. Вал подбирается под посадочное отверстие зубчатых колес, может иметь ступенчатую форму.

- Садятся шестерни на валы методом прессования. За счет этого исключается вероятность проворачивания элементов, которые находятся в зацеплении. Кроме этого, фиксация обеспечивается за счет шпонки.

- Расстояние между валами зубчатого зацепления выбирается с учетом диаметра колес, а также их других параметров.

- Форма шестерен может существенно отличаться. Зачастую боковая сторона имеет небольшие выступы, а рабочая поверхность представлена сочетанием зубьев. Количество зубьев, их направление и многие другие параметры могут существенно отличаться. Характеристики выбираются в зависимости от области применения механизма.

В целом можно сказать, что рассматриваемое устройство довольно просто, за счет чего обеспечивается длительный срок эксплуатации. Разновидностью зубчатой передачи также является винтовой механизм или рейка. Сегодня чертеж винтовой передачи при необходимости можно сказать с интернета.

Классифицируют зубчатые передачи по довольно большому количеству различных признаков. Только при правильном выборе наиболее подходящего варианта исполнения можно обеспечить длительный срок эксплуатации и требуемые характеристики.

Классификация зубчатых передач

Бывают самые различные виды зубчатых передач. Классификация проводится по большому количеству различных признаков:

- Относительное расположение осей, на которых крепятся колеса. По этому признаку выделяют механизмы с параллельными осями, пересекающимися или скрещивающимися. Проще всего в изготовлении самая распространенная цилиндрическая зубчатая передача, так как в этом случае механизм характеризуется высокой надежностью и длительным сроком эксплуатации. Если нужно изменять направление вращения, то применяется другая конструкция. Зубчатые передачи с параллельными и пересекающимися осями применяются в самых различных случаях, к примеру, при создании насосов и приводом различных устройств.

- Расположение зуба на поверхности изделия относительно посадочного отверстия. По этому признаку выделяют передачи с внутренним и наружным зацеплением. Кроме этого, в некоторых механизмах есть реечная конструкция: прямая рейка подходит для преобразования вращений в прямолинейное движение.

- По форме профиля. Чаще всего устанавливается эвольвентная зубчатая передача, но также применяются неэвольвентные механизмы. Проводится классификация зубчатых колес в зависимости от расположения теоретической линии зуба. По этому признаку выделяют прямозубые устройства и с косым расположением. Кроме этого, есть шевронная зубчатая передача и с винтовым расположением. Современная косозубая передача получила широкое распространение, так как за счет подобного расположения зуба снижается износ и степень шума. Именно поэтому подобные варианты исполнения устанавливаются в случае, когда нужно передать высокую скорость или сделать бесшумное устройство. Конические зубчатые передачи могут изготавливаться и с прямым зубом, но подобные механизмы не предназначены для длительной работы, так как зуб при работе контактирует по всей площади.

- Классификация проводится по конструктивному оформлению корпуса. Выделяют закрытые и открытые передачи. Первый вариант исполнения могут работать исключительно при подаче смазывающего вещества, второй работает и на сухом ходу.

- Передача бывает понижающая и повышающая. Выбор проводится в зависимости от того, нужно ли увеличить количество оборотов или повысить передаваемое усилие.

- По величине окружности выделяют тихоходные, среднескоростные и быстроходные устройства. Выбор проводится в зависимости от того, каким свойствами должно обладать полученный механизм.

Заготовки для получения основных элементов получаются путем литья или штамповки. После этого проводится дальнейшая обработка. Процесс обработки предусматривает применение дисковых и пальцевых фрез, а также шлифовальных кругов для получения требуемого качества поверхности. Другими особенностями обработки отметим следующие моменты:

- Подобные изделия нельзя изготовить методом чистовой прорезки выбранной фрезы. Эта технология применяется только на первоначальном этапе обработки.

- Следующий шаг предусматривает механическую обработку путем обкатки при непосредственном зацеплении. Для этого применяется специальное колесо, которое изготавливается при применении высокопрочного металла.

- В качестве основания часто применяется углеродистая сталь. Для улучшения основных качеств проводится цементация, закалка, цианирование, а также азотирование. Для получения низкокачественных изделий улучшение проводится уже после нарезки зубьев, после чего поверхность доводится до готового варианта путем шлифования или обкатки.

Цилиндрические зубчатые передачи получили самое широкое распространение. Также может устанавливаться эвольвентная разновидность устройства. Для создания особых механизмов применяются планетарные передачи, которые характеризуются более сложной конструкцией.

Многие встречаются с рассматриваемым механизмом в виде редуктора, представленного цилиндрической передачей. Их распространение можно связать со следующим моментами:

- Технология изготовления подобных зубчатых колес достаточно проста, было создано просто огромное количество различного оборудования, которое предназначено для производства подобного изделия.

- В большинстве случаев вращение передается между двумя валами, которые расположены параллельно.

- Редуктор также имеет специальный корпус закрытого типа. Он предназначен для защиты механизма от воздействия окружающей среды, а также накопления масла.

- Изменение передаваемого усилия проводится за счет изменения диаметрального размера изделий.

Многие при эксплуатации передачи не уделяют должного внимания смазке. Именно эта причина приводит к существенному износу рабочих элементов. Своевременная подача смазывающей жидкости существенно снижается трение в зоне контакта, а также снижает вероятность появления коррозии на поверхности.

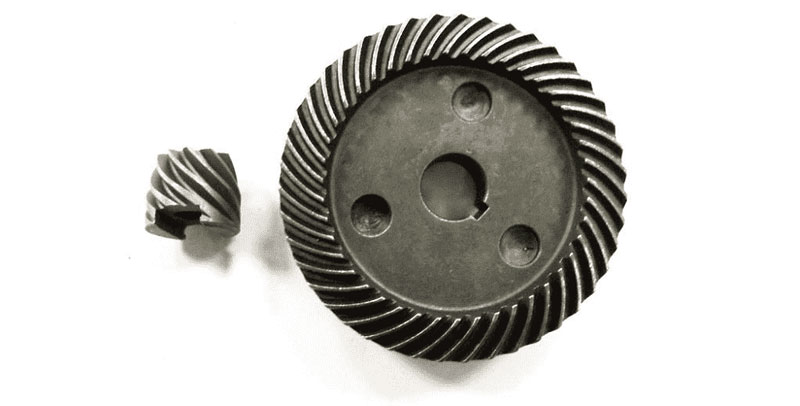

Конические передачи получили также весьма широкое распространение. Их ключевой особенностью можно назвать расположение осей под углом 90 градусов относительно друг друга. Конструктивными особенностями этого варианта исполнения назовем следующие моменты:

- Шестерни представлены формой срезанного конуса, которые могут соприкасаться друг с другом. Боковыми сторонами. За счет этого усилие передается под углом 90 градусов и поверхность соприкосновения достаточно большая.

- Профиль каждого зуба характеризуется тем, что он больше у снования и меньше возле вершины.

- Зубчатые венцы изготавливаются с прямой, криволинейной и тангенциальной нарезкой.

- Выделяют также гипоидный вариант исполнения. Он характеризуется высокой плавностью хода и низким уровнем шума на момент работы. Устанавливается подобное устройство в случае, когда усилие передается на протяжении длительного периода. При применении гипоидного варианта исполнения рекомендуется смазывать зону контакта при применении специального вещества, которое также выступает в качестве охлаждения.

В отличии от цилиндрических вариантов исполнения, рассматриваемый способен передавать всего 85% несущей способности. Потери можно связать с тем, что проводится перенаправление передаваемого усилия под большим углом.

Реечные передачи также получили весьма широкое распространение. Их непосредственное предназначение заключается в преобразовании вращения в возвратно-поступательное движение. Среди особенностей подобного варианта исполнения отметим следующие моменты:

- Реечная передача довольно проста в изготовлении и с ее монтажом, как правило, не возникает серьезных трудностей.

- Высокая надежность и хорошие нагрузочные способности также определили широкое распространение реечной передачи.

- Область применения довольно обширна: долбежные станки, транспортировочные механизмы, передачи других промышленных механизмов.

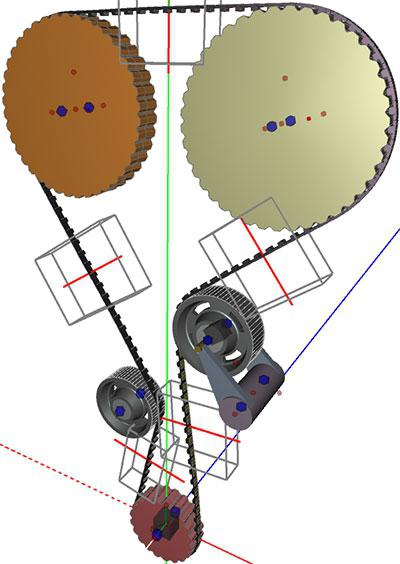

Разновидностью рассматриваемого варианта исполнения можно назвать зубчато-ременные передачи. Эта гибридная модель характеризуется свойствами, которые присущи обоим устройствам. К ключевым особенностям можно отнести:

- Тихая работа. Большинство звездочек характеризуется тем, что металл при соприкосновен на большой скорости становится причиной появления шума. Это может создавать довольно много дискомфорта.

- Отсутствие эффекта проскальзывания. За счет этого существенно повышается показатель КПД и область применения всего механизма.

- Стабильная работа при высоких оборотах достигается за счет применения гибких ремней со специальным сердечником.

Подобный механизм чаще других применяется в качестве привода электрического двигателя.

Геометрические параметры зубчатых колес

Для обеспечения качественного зацепления и условий для передачи большого усилия создается особая геометрия зубчатого колеса. Она характеризуется следующими особенностями:

- Боковые грани на момент работы механизма соприкасаются. Пятно контакта обеспечивается специальной криволинейной формой.

- Наибольшее распространение получил эвольвентный профиль.

- Создается угол зацепления таким образом, чтобы даже при несущественном смещении не происходило заклинивание механизма. Параметры зубчатых колес указываются на чертежах.

Основным элементом передачи можно считать зубчатые колеса. Их основными параметрами назовем следующие моменты:

- Делительная окружность. Она указывается на всех чертежах. Под этим параметром понимают соприкасающиеся окружности, катящиеся одна по другой без скольжения.

- Шаг расположения зубьев-расстояние между профильными поверхностями соседних зубьев. Этот параметр указывается для всех передач и механизмов в спецификации и на чертежах.

- Длина делительной окружности или модуль также является важным параметром, который нужно учитывать.

- Высота делительной головки.

- Зуб является важным элементом каждого колеса. Он характеризуется довольно большим количеством различных характеристик, среди которых отметим высоту ножки, самого зуба и делительной головки.

- Диаметр окружности вершин и впадин зубьев.

Некоторые их приведенных выше параметров рассчитываются при проектировании передачи, другие выбираются по табличным данным. Прямозубая передача проще всего в проектировании и изготовлении, но она характеризуется менее привлекательными эксплуатационными характеристиками. Крутящий момент и другие параметры выбираются в зависимости от поставленной задачи при проектировании конструкции.

Применение зубчатых передач

Области применения зубчатых передач весьма обширны. Сегодня подобные механизмы применяются в различных отраслях промышленности. Проведенные исследования указывают на то, что в год изготавливается несколько миллионов экземпляров подобных изделий. Рассматривая применение и назначение отметим нижеприведенные моменты:

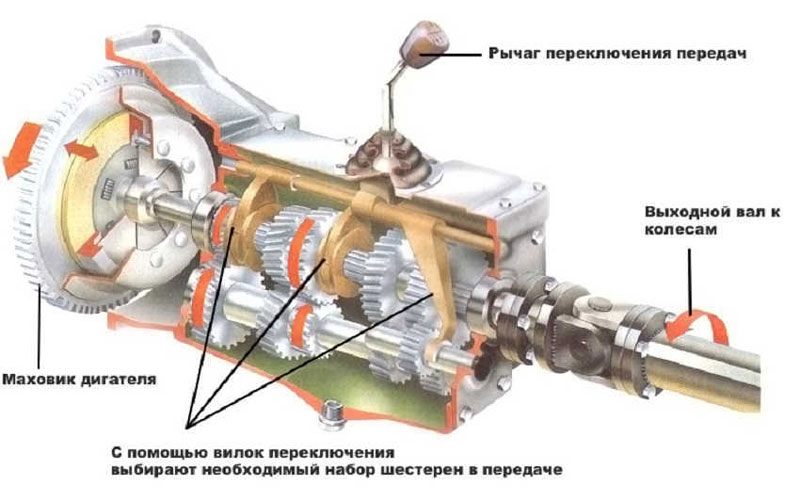

- Цилиндрическая передача используется для повышения или понижения передаваемого усилия. Примером их применения можно назвать двигатели внутреннего сгорания или коробки передач, буровые и металлургические установки, оборудование горнодобывающей промышленности.

- Конические передачи применяют намного реже. Это прежде всего связано с тем, что они довольно сложны в производстве. Область применения – сложная механическая передача с переменными углами и изменением нагрузки. Примером можно назвать ведущие мосты транспортных средств, а также конвейеры и другие устройства, применяемые в агропромышленном комплексе.

Область применения зависит от конструктивных особенностей механизма, а также типа применяемого материала при производстве.

На момент работы слышен монотонный умеренный шум. Если появляются посторонние звуки, то это может указывать на появление существенных проблем, к примеру, сильного износа поверхности. Техническое обслуживание проводится следующим образом:

- Визуальный осмотр требуется для того, чтобы исключить вероятность наличия трещин или сколов на поверхности.

- Особое внимание уделяется тому, чтобы при работе колеса правильно зацеплялись. Слишком большой зазор может привести к сильному износу и другим проблемам, так как нагрузка распределяется неравномерно. Изменение зазора проводится путем регулировки положения вала и подшипников.

- На момент работы уделяется внимание тому, чтобы не возникало торцевое биение или другая неравномерность хода.

- Для определения правильности хода на зубья наносятся отметки при помощи специальной краски. До момента их полного засыхания валы проворачивают несколько раз. Форма отпечатка определяет то, насколько правильно соединение.

- После высыхания краски уделяется внимание тому, чтобы точка касания была в средней части высоты зуба. Изменить положение можно путем установки специальных подкладок под подшипники.

- На момент обслуживания проводится добавление требующегося количества смазывающего вещества. Как ранее было отмечено, без него существенно увеличивается степень износа поверхности.

Периодическое обслуживание позволяет существенно увеличить эксплуатационный срок устройства. На момент осмотра устройства уделяется внимание также состоянию вала, подшипников и других элементов, которые обеспечивают стабильную и надежную работу. К примеру, незначительный изгиб вала становится причиной повышенного износа определенной части колеса. В самых сложных случаях происходит его обрыв.

Достоинства и недостатки

Рассматриваемое устройство характеризуется довольно большим количеством достоинств и недостатков, которые во многом определяют область применения. К преимуществам отнесем следующие моменты:

- Длительный эксплуатационный срок и высокая надежность. Применение стали в качестве основного материала при изготовлении механизма определяет то, что оно может прослужить в течение длительного периода. Поверхность зуба дополнительно закаливается для снижения степени износа.

- При правильном и своевременном обслуживании эксплуатационный срок существенно увеличивается. Примером можно назвать применение смазывающего масла, его подачу в зону контакта.

- Устройство характеризуется небольшими размерами. За счет этого повышается КПД зубчатой передачи.

- Передача может применяться для изменения скорости в достаточно большом диапазоне.

- При правильном выборе колес можно исключить вероятность воздействия на поверхность чрезмерной нагрузки.

Коэффициент КПД может варьировать в достаточно большом диапазоне, зачастую он ниже 70%.

Недостатков у зубчатой передачи также довольно много. Основными можно назвать следующие моменты:

- При высокой скорости вращения появляется сильный шум, который может создавать массу дискомфорта.

- Устройство не может быстро реагировать на изменение нагрузок.

- Основные элементы дороги в изготовлении, получить их можно только при применении специального оборудования.

В заключение отметим, что привод угловой зубчатой передачей зачастую является незаменимым устройством. В большинстве случаев основные элементы зубчатой передачи изготавливаются в зависимости от того, какое устройство нужно получить. Большая доля производственной деятельности машиностроительных заводов связана с непосредственным производством зубчатых колес различного типа.

Большинство механических передач включает в себя зубчатые зацепления. Зубчатые передачи используются для изменения скоростей вращательного движения, направлений вращения и моментов. Они служат для преобразования вращательного движения в поступательное и наоборот, для изменения пространственного расположения элементов трансмиссии и осуществления многих других функций, необходимых для работы машин и механизмов.

Большинство механических передач включает в себя зубчатые зацепления. Зубчатые передачи используются для изменения скоростей вращательного движения, направлений вращения и моментов. Они служат для преобразования вращательного движения в поступательное и наоборот, для изменения пространственного расположения элементов трансмиссии и осуществления многих других функций, необходимых для работы машин и механизмов.

Механизмы зубчатых передач

Зубчатые зацепления применяются для передачи вращательного движения от двигателя к исполнительному органу.

При этом производятся необходимые преобразования движения, изменение частоты вращения, крутящего момента, направления осей вращения.

Для всего этого служат различные виды передач. Классификация видов зубчатых передач по расположению осей вращения:

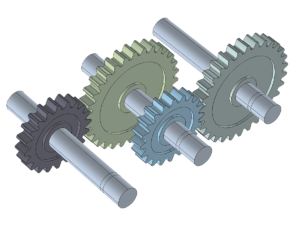

Цилиндрическая передача состоит из колёсной пары обычно с разным числом зубьев. Оси зубчатых колёс в цилиндрической передаче параллельны. Отношение чисел зубьев называется передаточным отношением. Малое зубчатое колесо называется шестернёй, большое — колесом. Если шестерня ведущая, а передаточное число больше единицы, то говорят о понижающей передаче. Частота вращения колеса будет меньше частоты вращения шестерни. Одновременно при уменьшении угловой скорости увеличивается крутящий момент на валу. Если передаточное число меньше единицы, то это повышающая передача.

Цилиндрическая передача состоит из колёсной пары обычно с разным числом зубьев. Оси зубчатых колёс в цилиндрической передаче параллельны. Отношение чисел зубьев называется передаточным отношением. Малое зубчатое колесо называется шестернёй, большое — колесом. Если шестерня ведущая, а передаточное число больше единицы, то говорят о понижающей передаче. Частота вращения колеса будет меньше частоты вращения шестерни. Одновременно при уменьшении угловой скорости увеличивается крутящий момент на валу. Если передаточное число меньше единицы, то это повышающая передача.- Коническое зацепление. Характеризуется тем, что оси зубчатых колёс пересекаются и вращение передаётся между валами, которые расположены под определённым углом. В зависимости от того, какое колесо в передаче ведущее, они тоже могут быть повышающими и понижающими.

- Червячная передача имеет скрещивающиеся оси вращения. Большие передаточные числа получаются из-за соотношения числа зубьев колеса и числа заходов червяка. Червяки используются одно-, двух- или четырехзаходные. Особенностью червячной передачи является передача вращения только от червяка к червячному колесу. Обратный процесс невозможен из-за трения. Система самотормозящаяся. Этим обусловлено применением червячных редукторов в грузоподъёмных механизмах.

- Реечное зацепление. Образовано зубчатым колесом и рейкой. Преобразует вращательное движение в поступательное и наоборот.

- Винтовая передача. Применяется при перекрещивающихся валах. Из-за точечного контакта зубья зацепления подвержены повышенному износу под нагрузкой. Применяются винтовые передачи чаще всего в приборах.

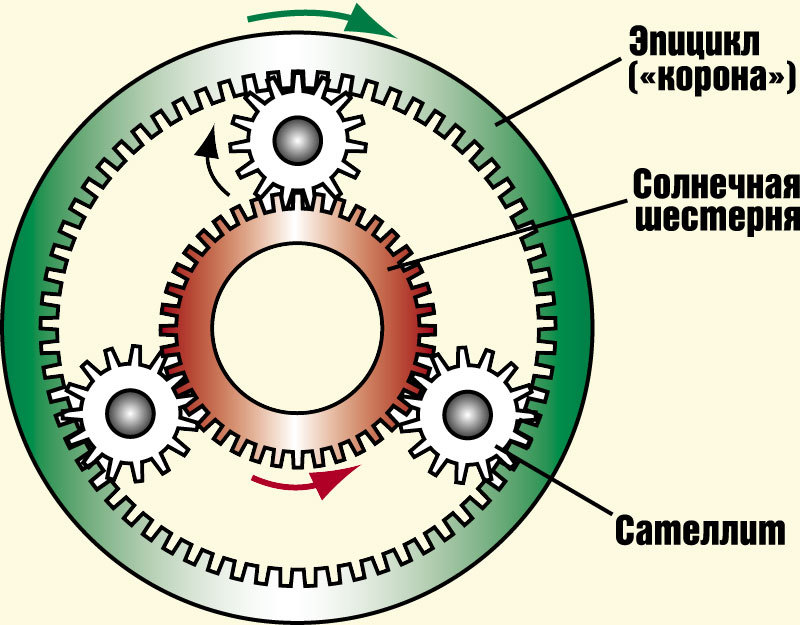

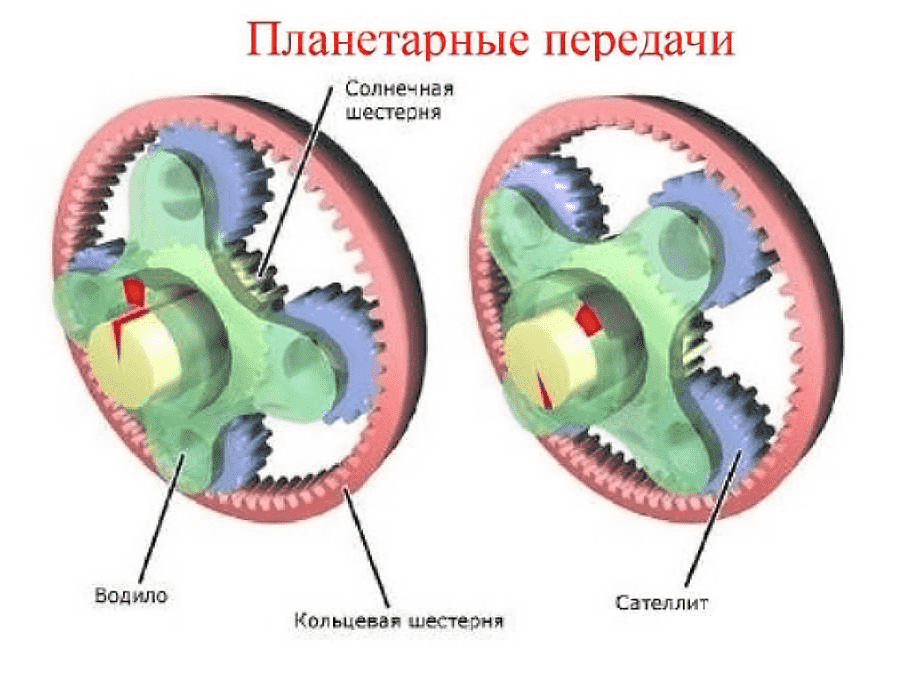

- Планетарные передачи — это зацепления, в которых применяются зубчатые колёса с подвижными осями. Обычно имеется неподвижное наружное колесо с внутренней резьбой, центральное колесо и водило с сателлитами, которые перемещаются по окружности неподвижного колеса и вращают центральное. Вращение передаётся от водила к центральному колесу или наоборот.

Нужно различать наружное и внутреннее зацепление. При внутреннем зацеплении зубья большего колеса располагаются на внутренней поверхности окружности, и вращение происходит в одном направлении. Это основные виды зацеплений.

Существует огромное количество возможностей для их сочетания и использования в различных кинематических схемах.

Форма зуба

Зацепления различаются по профилю и типу зубьев. По форме зуба различают эвольвентные, круговые и циклоидальные зацепления. Наиболее часто используемыми являются эвольвентные зацепления. Они имеют технологическое превосходство. Нарезка зубьев может производиться простым реечным инструментом. Эти зацепления характеризуются постоянным передаточным отношением, не зависящим от смещения межцентрового расстояния. Но при больших мощностях проявляются недостатки, связанные с небольшим пятном контакта в двух выпуклых поверхностях зубьев. Это может приводить к поверхностным разрушениям и выкрашиванию материала поверхностей.

В круговых зацеплениях выпуклые зубья шестерни сцепляются с вогнутыми колесами и пятно контакта значительно увеличивается. Недостатком этих передач является то, что появляется трение в колёсных парах. Виды зубчатых колёс:

Прямозубые. Это наиболее часто используемый вид колёсных пар. Контактная линия у них параллельна оси вала. Прямозубые колёса сравнительно дешевы, но максимальный передаваемый момент у них меньше, чем у косозубых и шевронных колёс.

Прямозубые. Это наиболее часто используемый вид колёсных пар. Контактная линия у них параллельна оси вала. Прямозубые колёса сравнительно дешевы, но максимальный передаваемый момент у них меньше, чем у косозубых и шевронных колёс.- Косозубые. Рекомендуется применять при больших частотах вращения, они обеспечивают более плавный ход и уменьшение шума. Недостатком является повышенная нагрузка на подшипники из-за возникновения осевых усилий.

- Шевронные. Обладают преимуществами косозубых колёсных пар и не нагружают подшипники осевыми силами, так как силы направлены в разные стороны.

- Криволинейные. Применяются при больших передаточных отношениях. Менее шумные и лучше работают на изгиб.

Прямозубые колёсные пары имеют наибольшее распространение. Их легко проектировать, изготавливать и эксплуатировать.

Материалы для изготовления

Основной материал для изготовления колёсных пар — это сталь. Шестерня должна иметь более высокие прочностные характеристики, поэтому колёса часто изготавливают из разных материалов и подвергают разной термической или химико-термической обработке. Шестерни, изготовленные из легированной стали, подвергают поверхностному упрочнению методом азотирования, цементации или цианирования. Для углеродистых сталей используется поверхностная закалка.

Зубья должны обладать высокой поверхностной прочностью, а также более мягкой и вязкой сердцевиной. Это предохранит их от излома и износа поверхности. Колёсные пары тихоходных машин могут быть изготовлены из чугуна. В различных производствах применяются также бронза, латунь и различные пластики.

Способы обработки

Зубчатые колёса изготавливаются из штампованных или литых заготовок методом нарезания зубьев. Нарезание производится методами копирования и обкатки. Обкатка позволяет одним инструментом вырезать зубья различной конфигурации. Инструментами для нарезания могут быть долбяки, червячные фрезы или рейки. Для нарезания методом копирования используются пальцевые фрезы. Термообработка производится после нарезки, но для высокоточных зацеплений после термообработки применяется ещё шлифовка или обкатка.

Обслуживание и расчёт

Техобслуживание заключается в осмотре механизма, проверке целостности зубьев и отсутствия сколов. Проверка правильности зацепления производится при помощи краски, наносимой на зубья. Изучается величина пятна контакта и его расположение по высоте зуба. Регулировка производится установкой прокладок в подшипниковых узлах.

Техобслуживание заключается в осмотре механизма, проверке целостности зубьев и отсутствия сколов. Проверка правильности зацепления производится при помощи краски, наносимой на зубья. Изучается величина пятна контакта и его расположение по высоте зуба. Регулировка производится установкой прокладок в подшипниковых узлах.Сначала надо определиться с кинематическими и силовыми характеристиками, необходимыми для работы механизма. Выбирается вид передачи, допустимые нагрузки и габариты, затем подбираются материалы и термообработка. Расчёт включает в себя выбор модуля зацепления, после этого подбираются величины смещений, число зубьев шестерни и колеса, межосевое расстояние, ширина венцов. Все значения можно выбирать по таблицам или использовать специальные компьютерные программы.

Главными условиями, необходимыми для длительной работы зубчатых передач, являются износостойкость контактных поверхностей зубьев и их прочность на изгиб.

Достижению хороших характеристик и уделяется основное внимание при проектировании и изготовлении зубчатых механизмов.

В современном машиностроении и приборостроении применяются самые разные по своему виду зубчатые колеса, зубчатые секции и рейки. Особенно широко применяются в практике машиностроения и приборостроения цилиндрические и конические зубчатые колеса. Вид зубчатого колеса определяется поверхностью заострения зубьев, так как например, если поверхность заострения цилиндрическая, зубчатые колеса называются цилиндрические. Если поверхность заострения зубьев коническая, то и колесо считается коническим. Зубчатые колеса могут иметь прямые и непрямые зубья. Цилиндрические колеса с косыми зубьями. Конические колеса с непрямыми зубьями Колесо с шевронным зубом. Оно способно выдерживать особенно большие силовые нагрузки. Зубчатые колеса отличают и по профилю самого зуба. Эвольвентные колеса с наружными и внутренними зубьями. Профиль зуба колеса может быть и не эвольвентным, например колеса круговым профилем зуба. В часовой промышленности обычно применяются колеса с циклоидальным профилем зуба. Характеристики зубчатого зацепления:

- Диаметр:

- Количество зубьев;

- Шаг;

- Высота зубца;

- Модуль зубчатого колеса.

Разновидности модуля это основной. он самый распространённый и торцевой.Рассчитать модуль можно взяв высоту зуба и разделив её на 2,25.

Типы Зубчатых передач — колесо зубчатой передачи

Зубчатые колеса могут входить в состав зубчатых передач различного типа. В машиностроении большинство передач выполняют одновременно и силовые функции, в тяжелых и мощных машинах нагрузки на зубья могут измеряться тоннами, а передаваемые мощности тысячами киловатт. В часовой промышленности и в приборостроении зубчатые передачи выполняют в основном кинематические функции, осуществляя лишь преобразования угловых скоростей.

Виды зубчатых передач и зубчатых колес

Все эти разнообразные зубчатые передачи вне зависимости от назначения в своём простейшем назначении представляют собой 2 зубчатых колеса смонтированных на стойке. Пара зубьев передачи образуют высшую кинематическую пару называемую зубчатым зацеплением. Оси колес зубчатой передачи могут быть параллельны такая передача называется цилиндрической. Коническая передача. Здесь оси зубчатых колес пересекаются это позволяет передавать движения под любым углом между осями. Зубчатые передачи с перекрещивающимися осями колес получили название гиперболоидных.

Любые зубчатые передачи разделяются по признаку расположения оси мгновенного относительного движения. Особенно хорошо это можно наблюдать на примере цилиндрических передач. Если ось мгновенного относительного движения расположена между осями колес точка Р, то пары зубьев образуют внешнее зацепление. Если ось мгновенного относительного движения находится вне осей колес, то такое зацепление называется внутренним зацеплением. Передачи с внутренним зацеплением позволяют добиться большой компактности передачи и широкого разнообразия передаточных отношений. Все передачи цилиндрические, конические, гиперболоидные с внешним и с внутренним зацеплением могут иметь постоянное и переменное передаточное отношение. Зубчатые передачи с постоянным передаточным отношением. Зубчатые передачи с параллельными осями колес получили название цилиндрических, так как аксоиды у колес передачи представляют собой цилиндры. Самая распространенная на практике цилиндрическая зубчатая передача имеет эвольвентное зацепление. В цилиндрических эвольвентных передачах как и в других общая нормаль к взаимодействую профилю зубьев проведенная через точки касания зубьев обязательно проходит через поле зацепления.

Если диаметр основной окружности эвольвентного зубчатого колеса равен бесконечности, то колесо превращается в зубчатую рейку. Зубчатое зацепление колеса с рейкой преобразует вращательное движение колеса в поступательное движение рейки и широко используется в машиностроении. Профили зубьев колес передающих вращение могут быть очерчены необязательно по эвольвенте, они могут быть построены и по другим кривым. Цепочная передача это разновидность циклоидальной передачи.

Современное машиностроение предъявляет зубчатым передачам всё более и более повышенные требования как по плавности и бесшумности хода, так и по силовым нагрузкам. Поэтому разрабатываются всё новые и новые разновидности зубчатых передач например передача Новикова с выпукло вогнутым круговинтовым зацеплением с точечным контактом. Цилиндрические зубчатые передачи имеют наиболее массовое практическое применение. Купить зубчатую передачу можно тутКонические Зубчатые передачи.

Зубчатые передачи с пересекающимися осями колес получили название конических, так как аксиоиды у колес передачи круглые конусы. Конические зубчатые передачи могут состоять из колес с прямыми зубьями, но наибольшее распространение получили конические передачи, где колёса имеют непрямые зубья. Коническая зубчатая передача может быть составлена из цилиндрического конического колеса. Могут иметь точечный контакт, но это не обязательно Это пара колёс имеет линейный контакт.

- Гиперболоидные зубчатые передачи.

Зубчатые передачи с переменным передаточным отношением

Настоящее время открываются широкие возможности применения передачи с переменным передаточным отношением, которые проектируются на основании заданного закона изменения передаточного числа. Если например в цилиндрических передачах с постоянным передаточным отношением положение полюсов зацепления на линии центра постоянно, то в зубчатых передачах с переменным передаточным отношением полюс зацепления перемещается по линии центров. Передачи с переменным передаточным отношением могут быть с параллельными осями, с пересекающимися и перекрещивающимися осями. Они могут быть также с внешним и внутренним зацеплением.

Планетарные передачи.

Передача в которой ось хотя бы одного колеса перемещается в пространстве называется планетарной. Малое колесо сателлит с помощью водила совершает сложное движение перемещаясь по большому колесу. Возможности планетарных передач очень велики,например при определенном соотношении числа зубьев у колес планетарной передачи можно обеспечить поступательное движение любой точке на начальной окружности сателитаили или поступательное движение одного из сателлитов. Зубчатые планетарные передачи особенно широко применяются в планетарных редукторах. Разновидностью зубчатой планетарной передачи со степенью подвижности больше единицы являются дифференциалы. Они осуществляют алгебраическое сложение или вычитание угловых скоростей. Дифференциалы могут быть составлены из цилиндрических или конических колес. В последнее время появились волновые зубчатые передачи с гибким колесом , отличительной способностью этих передач является возможность получения больших передаточных отношений и большого числа контактирующих пар зубьев за счет деформации гибкого зубчатого колеса.

Зубчатые передачи имеют многовековую историю. Современная техника предъявляет к ним всё более высокие требования. Дальнейшее развитие зубчатых передач важнейшая задача теории машин и механизмов. Купить шестерни можно тутВиды зубчатых колёс.

Состав зубчатого колеса довольно прост: тело и зубья, каждое из которых делится на составляющие в виде головки и ножки.

Колеса подразделяются по форме продольной линии каждого отдельно взятого зуба, например:

В тех случаях, когда необходимо использовать невысокую (или среднюю) окружную скорость, лучше использовать прямозубые зубчатые колеса. При повышенных окружных скоростях и при необходимости бесшумности, используют косозубые колеса. А для третьего вида зубчатых колес характерна взаимозаменяемость осевых сил из-за того что зубья имеют форму как буква V. Спектр данных комплектующих очень разнообразен, для каждого единичного случая можно подобрать наиболее подходящую деталь. Описание зубчатых колес и зубчатых передач можно посмотреть тутВ зависимости от требований к нормам точности и нормативов для передачи, происходит выбор метода обработки таких комплектующих, это обусловлено сферой применения этих деталей. Их изготовление происходит на различных станках разнообразными способами:

ГОСТ, параметры, виды, типы, расчет

Основу конструкции любого механизма составляют элементы, призванные передать механическое усилие от двигателя на рабочий орган. В зависимости от принципа действия принято различать несколько видов таких передач: клиноременные, фрикционные или червячные. Но самое широкое распространение в технике получили зубчатые передачи.

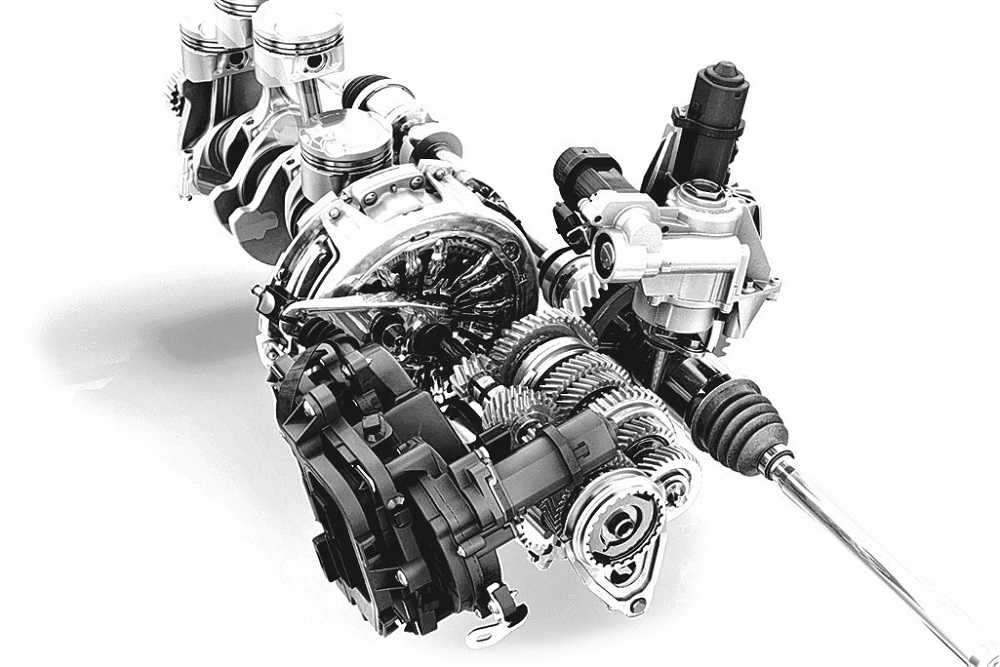

Такие механизмы в простейшем случае использующие сопрягаемую пару, включающую ведущую шестерню и колесо зубчатое. Благодаря зубчатой форме поверхности эти элементы входят в зацепление между собой и за счет этого передают вращение с одного вала на другой. Кроме возможности передать механическую мощность, такая передача способна обеспечить изменение скорости вращения выходного вала, относительно входного. Благодаря таким свойствам, практически в каждом промышленном механическом устройстве встречается редуктор, понижающий скорость вращения или мультипликатор, наоборот увеличивающий ее. В более сложных механизмах, так называемых коробках передач, группа зубчатых колес способна выполнить ступенчатое изменение скорости.

Широкое распространение зубчатые передачи получили благодаря высокой надежности и способности передавать момент в большом диапазоне нагрузок и скоростей вращения. При этом конструкция таких механизмов отличается относительной простотой и компактностью. Зубчатые передачи не предъявляют высоких требований к обслуживанию и характеризуются длительным сроком службы.

Наряду с очевидными достоинствами, этим механизмам присущ и ряд недостатков. В отличие от других типов передач, они более сложны в изготовлении, требуют более высокой точности обработки и применения специализированного обрабатывающего оборудования. Выбор материалов для зубчатых колес должен обеспечить сопротивляемость значительным механическим усилиям. Высокая жесткость, реализуемая зубчатой передачей, способствует минимизации потерь при передаче механической энергии. КПД таких механизмов приближаются к абсолютным значениям. Но при этом конструкция не позволяет преодолевать большие значения динамической нагрузки, что часто приводит к разрушению механизма. Еще одним негативным явлением, возникающим в процессе работы зубчатой пары, становится шум. Его уровень напрямую связан частотой вращения механизма и зависит от качества изготовления колес.

Виды зубчатых колес

Само название зубчатой передачи отражает ее конструкцию. В простейшем случае в состав такого механизма входят два вращающихся диска, на боковой поверхности, которых выполнены зубья. В процессе работы эти зубья зацепляются между собой. Колесо, связанное с источником вращающего момента, увлекает за собой второе. В итоге ведомый вал начинает вращаться.

В зависимости от направления передачи энергии используются разные обозначения зубчатых колес. Элемент, к которому присоединен вал двигателя, называется ведущим зубчатым колесом. В понижающих передачах оно характеризуется небольшим диаметром и малым числом зубьев. В технической литературе этот элемент часто называют шестерней. Сопрягаемое с ней колесо большого диаметра с большим числом зубьев называется ведомым. Вал этого колеса используется для передачи мощности на рабочий орган исполнительного механизма. Более сложные виды передач используют большее количество зубчатых колес. Например, такие устройства используются для реализации возможности отбора мощности от одного вала на несколько устройств или переключения скоростей вращения.

Высокие технические характеристики передачи и различные направления применения привели к созданию большого числа вариантов зубчатых колес. Наиболее простыми и распространенными из них являются цилиндрические прямозубые колеса. Зуб такой детали расположен на боковой поверхности колеса, параллельно оси. Второе колесо механической передачи имеет аналогичную геометрию. Оси обеих колес должны располагаться параллельно, на строго заданном расстоянии. Высокая технологичность изготовления этого типа деталей способствует массовому применению прямозубых передач в различных отраслях промышленности.

Из недостатков следует отметить только невысокий предельный момент. В сложных условиях работы используют другие виды зубчатых колес. Благодаря изменению геометрии зацепления, такие передачи обладают улучшенными свойствами. Например, для передач повышенной мощности проектируют косозубые колеса. В них ось зуба расположена под углом к оси вращения, за счет чего достигается большая зона контакта сопрягаемых деталей. В механизмах, характеризующихся сверхтяжелыми нагрузками, применяют шевронные модели. Зацепление в такой передаче выполняется на основе V-образных зубьев, чем обеспечивается оптимальное распределение нагрузки. Еще один вид зуба, называемый, круговым или криволинейным, выполняется в виде дуги. Он обеспечивает улучшенные механические характеристики, но достаточно трудоемок в изготовлении, поэтому большого распространения не получил.

Профиль или поперечное сечение зуба в механических передачах может быть практически любым. Встречаются варианты с треугольным, трапециевидным, прямоугольным или круглым профилем. Всем им, несмотря на простоту изготовления, свойственны недостатки, связанные с неравномерностью зацепления. Поэтому, в современных механических передачах, профиль чаще всего выполняется эвольвентным. Он представляет собой сложную кривую, обеспечивающую постоянное качество зацепления, вне зависимости от углового положения отдельных деталей и как следствие постоянство передаточного отношения. Такой профиль показывает оптимальные характеристики и относительно прост в изготовлении.

Кроме вида и профиля зуба, принято выделять и место его расположения. В зависимости от назначения, элементы зацепления могут быть расположены на внешней или внутренней части колеса. Также встречаются колеса с расположением зацепляющихся элементов со стороны торцевой части. Подобные шестерни называют корончатыми. Область их применения достаточно узка, поэтому встречаются они сравнительно редко. Гораздо более широкое применение получили передачи конического типа. Элементы зацепления в таких механизмах выполнены на поверхности усеченного конуса. Результирующее расположение конических шестерен подразумевает разное положение их осей в пространстве.

Еще один вид зубчатой передачи применяется в механизмах, преобразующих вращательное движение в возвратно-поступательное. Общее название таких устройств — рейка-шестерня.

Ведущий элемент такой передачи выполнен в виде обычного зубчатого колеса. Ведомая деталь представляет собой рейку, с нанесенными на одной из граней, зубьями. Вращение шестерни приводит к продольному перемещению рейки. Подобные передачи широко распространены в станочном оборудовании.

С зубчатыми колесами часто сравнивают звездочки цепных передач. Схожая форма деталей приводит к путанице. На самом деле цепная передача имеет иной принцип действия, а конструкция звездочки рассчитывается по собственным формулам.

Редкие модели

В общем случае считается, что зубчатое колесо должно иметь цилиндрическую форму. Но встречаются модели и некруглого типа. Главной их особенностью является переменное передаточное отношение, зависящее от угла поворота детали. Сегодня разработаны модели треугольной и квадратной формы, а также эллиптические шестерни. При постоянном вращении ведущего вала эти модели обеспечивают неравномерную скорость выходного. Высокая сложность изготовления и ограниченная область применения не дали подобным конструкциям широкого распространения. Тем не менее, сегодня встречаются отдельные устройства, в составе которых можно встретить некруглые шестерни. Примером могут служить редукторы некоторых насосов или специфические измерительные приборы.

Конструкция зубчатого колеса

Несмотря на кажущуюся простоту, в технике принято выделять несколько отдельных частей зубчатого колеса. Как и любое другое колесо, зубчатый вариант в своей основе имеет диск необходимого диаметра. Основной частью является обод, на боковой или торцевой поверхности которого выполнены зубья. Все вместе они образуют так называемый венец зубчатого колеса. Геометрия зубьев различна у разных типов зубчатой передачи. Сам зуб условно разбивается на несколько частей. Наружная часть называется вершиной. Прилегающие к ней боковые поверхности носят название головки зуба. Внутренняя часть именуется ножкой зуба. Две соседние ножки образуют впадину зубчатого колеса.

Для крепления на валу механизма в центре диска изготавливается ступица со сквозным отверстием. Форма отверстия зависит от геометрии сечения вала и может быть цилиндрической, квадратной или многоугольной. При использовании цилиндрических валов, в ступице обычно выполняют шпоночный паз.

С целью уменьшения веса толщина диска колеса выполняется обычно меньше, чем толщина ступицы или обода. Также для этого в теле диска могут присутствовать окна разнообразной формы.

Основные параметры

Для обеспечения подвижности и работоспособности, конструкция отдельных деталей механической передачи должна быть согласована по размерам и геометрии. Для этого при описании подобных устройств принято использовать систему специальных параметров. В их число входят геометрические, массогабаритные и прочностные величины, закрепленные стандартами. Применение стандартных параметров позволяет сравнительно просто производить расчет унифицированных зубчатых передач и обеспечивает гарантированное сопряжение всех изделий между собой. Естественно, что для разных видов, параметры будут несколько отличаться. Далее рассматриваются термины, связанные с конструкцией эвольвентного цилиндрического колеса. Эти параметры, в своем большинстве, описывают основные характеристики и других вариантов колес.

В основе сечения зуба большинства шестерен лежит эвольвентный профиль, который получается на основе одноименной кривой. Его применение легко стандартизируется, характеризуется высокой технологичностью изготовления и низкими требованиями к качеству сборки механизма. Основными параметры эвольвентного зубчатого колеса считаются модуль зацепления и количество зубьев зубчатого колеса. При одном и том же наружном диаметре деталей значения этих величин могут существенно отличаться в разных вариантах конструкции.

Число зубьев определяет коэффициент передачи и геометрические размеры зубьев. На ведущем колесе редуктора оно выполняется меньшим, чем на ведомом. В итоге один нормальный оборот ведущей шестерни приводит к повороту ведомого колеса только на определенный угол. Отношение числа зубьев двух колес дает значение передаточного коэффициента. Размеры зубьев определяются как отношение их количества к длине окружности колеса. С целью упрощения расчетов и гарантированного обеспечения зацепления между разными колесами, предусмотрен дополнительный параметр, называемый модулем зацепления. Любые шестерни с одинаковым модулем обеспечивают взаимодействие между собой и могут использоваться для построения механизмов, без дополнительной обработки.

Сумма ширины зуба и впадины совместно дают шаг зубчатого колеса. Учитывая неравномерность профиля по радиусу и зависимость длины дуги от диаметра, в каждом колесе можно определить бесконечное число значений этого параметра. С целью стандартизации принято рассматривать шаг по делительной окружности, называемый так же окружным шагом. Отношение этого шага к числу пи дает модуль зацепления. В некоторых случаях для описания шестерен используют угловой шаг, измеряемый в градусах. Стандартами предусмотрены и несколько других угловых величин. Например, для упрощения настройки оборудования при изготовлении колес рассматривают угловую ширину зуба и угловую ширину впадины. Определяются они также на основе делительной окружности.

Диаметры окружностей

Рассмотрение геометрии зубчатых пар невозможно без определения диаметров. На каждой детали их выделяется несколько. Широкое распространение имеет диаметр окружности по выступам, иногда называемый диаметром вершин. Он определяет максимальные габариты диска колеса. Его противоположностью считается диаметр окружности впадин. Разность этих величин, поделенная пополам, дает полную длину зуба. Но этот параметр в чистом виде не используется. При расчетах принято выделять высоту головки и ножки зуба. Граница, отделяющая два этих понятия, называется делительной окружностью зубчатого колеса. Диаметр данной окружности выполняет функцию опорного параметра при выполнении расчетов геометрии, так как именно по ней определяется окружной шаг и модуль зацепления. Еще один диаметральный параметр, называемый основной окружностью, описывает теоретическую кривую, которая является базой при построении эвольвенты. Диаметр основной окружности используется для построения конкретного профиля зуба.

Модуль зубчатого колеса

Универсальным понятием, позволяющим определить геометрические параметры деталей, выступает модуль зубчатой передачи. Его значение равно длине дуги в миллиметрах, приходящейся на один зуб колеса. Конкретное значение определяется по делительной окружности. Ее численно подбирают таким образом, что бы значение модуля совпадало с одним из общепринятых значений, найти которые можно в специальной литературе. В отечественной практике стандартные модули зубчатых колес нормированы в ГОСТ 9563-60. При проектировании шестерен обычно задаются значением этого параметра, а от него легко рассчитают все множество других. Исходными данными для определения требуемого модуля зубчатого колеса выступают расчеты прочности, призванные обеспечить требуемую мощность механической передачи.

Скачать ГОСТ 9563-60

Модуль зубчатого колеса связан с целым набором производных параметров. Используя несложные формулы расчета и значение необходимого числа зубьев, можно получить окружной шаг, диаметры верши и впадин, толщину зуба и ширину впадины по делительной окружности.

В зарубежной литературе аналогом отечественного модуля выступает питч. По своей сути это обратная к модулю зацепления величина, приведенная к дюймовой системе измерений. Аналогично для питчей разработаны специальные таблицы, содержащие нормированные значения параметра.

Расчет параметров

Расчет параметров зубчатых колес выполняют комплексно, для всей передачи. Необходимость расчета отдельного колеса возникает только в процессе ремонта оборудования с неизвестными данными. Расчет начинают с определения требуемого числа зубьев и модуля зацепления. Для того чтобы узнать значение модуля, предварительно проводят расчеты на прочность, исходя из срока службы и выбранного материала будущего механизма. Также на этом этапе рассчитывают межосевое расстояние между колесами. На основе полученных данных выносливости зубьев вычисляется минимально допустимая величина модуля зацепления. Конкретное его значение выбирается на основе таблиц, приведенных в справочной литературе. Далее, используя требуемое передаточное отношение, производится вычисление числа зубьев на сопрягаемых колесах.

При известном модуле зацепления и количестве зубьев шестерни и колеса, доступно произвести вычисление геометрических размеров отдельных деталей. Основные диаметры и профиль зуба передачи рассчитываются с использованием несложных арифметических действий. Сложные операции потребуются только для ограниченного числа параметров. Для цилиндрического прямозубого колеса тригонометрические функции содержат только формулы расчета делительного диаметра. При проектировании других типов зубчатых колес, используют тот же математический аппарат, что и для прямозубых, но с добавлением расчетов, учитывающих иную геометрию деталей. Результаты расчетов используют для построения чертежей будущих шестерен, а также при вычислении параметров редукторов.

Заключительным этапом расчета зубчатой передачи становится окончательная проверка механизма на прочность. Если результаты этих вычислений укладываются в принятые нормативы, то полученные значения величин можно использовать для изготовления готового механизма. В противном случае может потребоваться выполнить новый расчет, изменив исходные данные, например, увеличить геометрические размеры, либо поменять тип зубчатой передачи или количество ступеней редуктора.

Применение

Высокие свойства зубчатых передач нашли отражение в широком спектре применений. Во многих промышленных механизмах используются редукторы, призванные понизить число оборотов вращения вала двигателя, для передачи на технологическое оборудование. Помимо изменения скорости, такое устройство также увеличивает механический момент. В итоге маломощный двигатель с большой скоростью вращения, способен приводить в движение медленный и тяжелый механизм.

С целью уменьшения габаритов редуктора его часто выполняют многоступенчатым. Большое количество зубчатых колес входят в последовательное зацепление между собой, обеспечивая высокое передаточное число. Классическим примером подобного устройства являются обычные механические часы. Благодаря множеству специально подобранных передач, скорости движения секундной, минутной и часовой стрелок отличаются друг от друга ровно в 60 раз.

Зубчатые передачи позволяют реализовать и функцию регулирования скорости. Для этого применяются сменные комплекты колес, имеющих одинаковое межосевое расстояние и разное передаточное отношение.

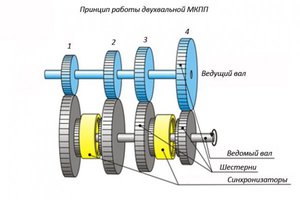

Меняя один комплект на другой, можно получить разные скорости выходного вала. Этот принцип действия лег в основу коробок переключения передач, широко используемых в автомобилестроении, станкостроении и других отраслях.

Обычное зубчатое колесо допускает применение и для повышения скорости выходного вала относительно входного. В общем случае для этого достаточно развернуть редуктор или поменять местами точки подключения двигателя и конечного механизма. Называется подобное устройство мультипликатор. Из особенностей его применения необходимо учитывать запас по мощности двигателя, сопоставимый с передаточным числом механизма.

Зубчатые колеса используются также для изменения направления движения. Две цилиндрические шестерни с одинаковым числом зубьев реализуют функцию смены направления вращения вала. Передачи конической или корончатой конструкции используются в случае необходимости смены положения оси в пространстве. Ведущая и ведомая шестерни в таких механизмах развернуты друг относительно друга на какой-либо угол, значение которого может достигать 90 градусов. При этом передаточное отношение часто равно единице, что обеспечивает одинаковые скорости валов.

Наряду с простыми вариантами передач, содержащих зубчатые колеса, разработаны несколько специальных моделей. С целью снижения материалоемкости, в механизмах с ограниченным углом поворота, используют только часть зубчатого колеса. Такой сектор, обладая всеми основными свойствами зубчатого зацепления, отличается более низкой массой и стоимостью.

Еще один вариант, называемый планетарной передачей, также характеризуется малым весом и габаритами. При этом устройство обеспечивает высокое значение передаточного числа и пониженный уровень шума в процессе работы. Конструктивно такая передача состоит из нескольких шестерен, имеющих разную степень свободы. За счет этого механизм может не только передавать вращение, но и складывать или выделять угловые скорости разных валов, находящихся на одной оси. Сегодня разработано большое число вариантов планетарных передач, отличающихся типом и взаимным расположением зубчатых колес. Планетарные передачи широко применяются в автомобильной и авиационной технике, тяжелом металлорежущем оборудовании. Среди недостатков, сдерживающих распространение передач данного типа, следует отметить низкий КПД и высокие конструктивные требования к точности изготовления отдельных деталей.

Зубчатые передачи широко распространены и в промышленных агрегатах, и в бытовых приборах. Они выступают промежуточным звеном между источником вращательно-поступательного движения и узлом, выступающим конечным потребителем этой энергии. Причем передаваемая мощность может исчисляться как ничтожно малыми единицами (часовые механизмы и измерительные приборы), так и огромными усилиями (турбины электростанций).

Виды передачи движения

Двигатель, генерирующий энергию, и конечный агрегат, ее потребляющий, часто отличаются по таким характеристикам, как скорость вращения, мощность, угол приложения усилия. Кроме того, один источник вращательной энергии может служить для приведения в действие сразу нескольких различных узлов или агрегатов. Чтобы обеспечить доставку крутящего момента в таких условиях, необходимы промежуточные модули, которые бы передавали это усилие с минимальными потерями.

Если в результате такой раздачи или преобразования обороты ведущего вала становятся больше, чем у ведомого, то принято говорить о понижающей передаче. В этом случае потеря скорости компенсируется увеличением нагрузки на ведомой оси и приростом мощности потребляющего узла. В случае, когда в конечном итоге наблюдается увеличение количества оборотов, такая передача будет повышающей. Соответственно, это будет сопровождаться снижением усилия на ведомом валу.

Особенности зубчатого механизма

Ременная передача предполагает наличие между шкивами на связанных валах промежуточного звена – гибкого ремня. Зубчатый механизм от такого соединения отличается наличием на поверхности сопряженных деталей зубьев зацепления. По профилю и размеру они идентичны.

Головка зуба колеса входит в зацепление с повторяющей ее профиль впадиной на шестерне. При вращении ведущего вала ведомый проворачивается в противоположную сторону. Между ними конструктивно предусмотрен минимально возможный зазор, обеспечивающий скольжение, тепловое расширение и смазку для недопущения заклинивания. При этом ведущая часть парного механизма называется колесом, а ведомая – шестерней.

У ременной передачи плоскость зацепления ремня со шкивом составляет не менее трети длины окружности. В зубчатом механизме между ведущим колесом и ведомой шестерней под нагрузкой в постоянном контакте находится одна пара зубьев. Колеса и шестерни на валах обычно монтируются на шпоночном соединении.

Преимущества

Зубчатые передачи имеют широкое распространение. Они долговечны и надежны в работе при соблюдении допустимых уровней нагрузок и надлежащем уровне обслуживания. Малогабаритный механизм обеспечивает высокий коэффициент полезного действия и может применяться для широкого круга изменения скоростей.

Наличие зубьев зацепления позволяет добиваться постоянства передаточных отношений между сопряженными валами из-за отсутствия возможности их проскальзывания. При этом нагрузки на валы не превышают допустимых пределов.

Недостатки

Зубчатые передачи имеют и ряд особенностей, которые могут быть отнесены к их недостаткам. В плане эксплуатации – такой механизм шумит при высокой скорости вращения. Он не может гибко реагировать на изменяющуюся нагрузку, так как представляет собой жесткую конструкцию с точной регулировкой.

В технологическом плане – это сложность изготовления пар колес зацепления. Для такого вида передач требуется повышенная точность, так как зубья находятся в зацеплении при постоянно изменяющемся напряжении. В таких условиях возможны усталостные разрушения материала.

Это происходит при превышении допустимых нагрузок. Зубья могут выкрашиваться, частично или полностью ломаться. Отколовшиеся осколки попадают в механизм, повреждают соседние сопрягающиеся участки, что приводит к заклиниванию и выходу из строя всего узла.

Виды

Наибольшее распространение получила цилиндрическая зубчатая передача. Ее применяют в узлах и механизмах с параллельным расположением валов. По конструктивным особенностям различают зубья с прямым, косым и шевронным профилем.

Для перекрещивающихся валов используют червячную, винтовую цилиндрическую передачи, а для пересекающихся – коническую. Реечная передача отличается тем, что шестерня в общем парном механизме заменяется рабочей плоскостью. При этом на ней нарезаны зубья, идентичные по профилю колеса. В итоге вращательное движение преобразуется в поступательное.

Также разделяют передачи по скорости вращения: тихоходные, средние и скоростные. По назначению их делят на силовые и кинематические (не передающие значительной мощности). Кроме того, зубчатые передачи могут классифицироваться по величине передаточного числа, подвижности осей (рядовые и планетарные), числу степеней, точности зацепления (12 классов), способу изготовления. По форме профиля зуба могут быть эвольвентные, циклоидальные, цевочные, круговые.

Применение

Все виды зубчатых передач широко используются в различных отраслях промышленного производства. Годовое производство различных колесных пар исчисляется миллионами. Сфера их применения настолько обширна, что редкий прибор, механизм или агрегат, использующий в работе вращательное движение, не имеет в своем составе того или иного вида зубчатого подвижного соединения.

Цилиндрическая зубчатая передача используется для преобразования вращательного движения с понижающим или повышающим коэффициентом. Примеры: двигатели внутреннего сгорания, коробки перемены передач в подвижном составе, станкостроении, буровом, металлургическом, горнодобывающем производстве и всех видах промышленности.

Коническая зубчатая передача используется в меньшей степени из-за сложности в процессе изготовления колесных пар. Применяется в сложных и комбинированных механизмах, где присутствует вращательное движение с переменными углами и изменением нагрузок. В специальных редукторах обычно используются конические зубчатые передачи. Примеры: ведущие мосты автомобилей, сельхозтехники, локомотивов, колесные пары конвейеров, приводы различного промышленного оборудования.

Цилиндрические передачи

Применяются наиболее широко, так как технология изготовления колесных пар сравнительно проста и отработанна. Цилиндрическая зубчатая передача используется для передачи крутящего момента между валами, расположенными в параллельных плоскостях. Различаются по форме зубьев: с прямым расположением, косым и шевронным. В редких случаях при перекрещении валов и незначительных нагрузках используется винтовой профиль.

Зубья прямого расположения используются больше всего. Их применяют для передачи крутящего момента с незначительной или средней нагрузкой, а также в случаях, когда есть необходимость смещения колес в процессе работы вдоль оси вала. Косые зубья применяют для плавности хода. Их используют для ответственных механизмов и при повышенных нагрузках. Шевронный профиль (два ряда косых зубьев по краям, расположенных в форме елочки) отличается высокой уравновешенностью осевых сил смещения, которые являются недостатком косозубых колесных пар.

Прямозубые цилиндрические передачи могут быть открытого и закрытого типа. В последнем случае зубья одного из колес располагаются не на наружной, а на внутренней поверхности окружности.

Коническая передача

В условиях, когда крутящий момент от источника к потребляющему узлу нужно доставлять с угловым смещением, используют пересекающиеся валы. Их оси чаще всего находятся под углом 90 градусов. В таких случаях обычно применяется коническая зубчатая передача.

Называется так из-за конструктивных особенностей пар шестерен. Они имеют форму срезанного конуса и сопрягаются своими боковыми плоскостями, на которых нарезаются зубья. По профилю они выше у основания и уменьшаются по направлению к вершине.

Зубчатый венец может иметь прямую, тангенциальную или криволинейную нарезку. Если по профилю он выполнен в виде винтовой спирали, и валы кроме пересечения еще имеют и осевое смещение, то такая коническая передача называется гипоидной. Она обладает плавностью хода и низким уровнем шума, но имеет повышенную склонность к заеданию, поэтому для нее используются специальные смазочные материалы.

В сравнение с цилиндрическими передачами конические могут обеспечить лишь 85% их несущей способности. По технологии изготовления и сборки они являются самыми сложными. Однако возможность передачи крутящего момента с угловым смещением делает их незаменимыми в сложных узлах и механизмах.

Реечная и ременная зубчатая передача

Когда нужно преобразовать вращательное движение в поступательное или наоборот, одно из колес заменяется плоскостью с нарезанными зубьями. Реечная передача отличаются простотой изготовления и монтажа, надежностью и хорошими нагрузочными характеристиками. Применяется в станкостроении и для приводов, где используется поступательное движение: долбежные станки, транспортеры с попеременной подачей.

Зубчато-ременная передача – это гибридная модель, вобравшая положительные качества обеих видов. Отличается постоянством передаточного числа из-за отсутствия проскальзывания. Тихая работа при высоких оборотах и нагрузках достигается путем использования гибких ремней с сердечником. Часто используются в приводах электродвигателей.

На парных шкивах узла агрегата и на эластичном ремне, их связующем, имеются идентичные по профилю зубья. Передача работает не по принципу трения, а используется механизм зацепления. При этом с одной стороны отпадает необходимость сильного натяжения между шкивами и точной регулировки, с другой – смазки между сопрягающимися металлическими деталями.

Материал

Зубчатые передачи должны обладать надежностью в роботе при разных скоростях и нагрузках, прочностью зубьев, их износостойкостью и способностью противостоять заеданию. В качестве основного материала для колесных пар выступает сталь. Она может подвергаться термообработке или иметь в своем составе легирующие добавки и примеси. Как материал для тихоходных механизмов, имеющих большие габариты и открытый тип конструкции, может выступать чугун.

Для предотвращения заедания парные колеса изготавливают из различного по крепости материала. Если для колеса и шестерни используется высокоуглеродистая сталь, то используют различную степень их термообработки. Также применяется бронза, латунь, капролон, текстолит, пластики и формальдегиды.

Изготовление

Заготовки для колесных пар зубчатых передач могут быть изготовлены методом литья или штамповкой. В дальнейшем они подвергаются дополнительной обработке, и производится нарезания зубьев. Используют для этого дисковые и пальцевые фрезы, фасонные шлифовальные круги.

Механизм зубчатой передачи конического типа нельзя изготовить методом чистовой прорезки фрезой или шлифовкой, так как профиль выступов и впадин не постоянен. Это можно делать лишь на начальном этапе черновой обработки. Дальнейшая доводка производится на станках в процессе обкатки с зацеплением. Для этого используется парное колесо из высокопрочного материала, повторяющего основной профиль. Оно выступает в роли режущего инструмента.

Углеродистые стали подвергают закалке, цементации, азотированию или цианированию. Для неответственных узлов термообработка может проводиться после нарезания зубьев. Для колесных пар высокой точности требуется дополнительная финишная шлифовка или обкатка.

Обслуживание

При нормальной работе зубчатый механизм работает плавно, а процесс сопровождается монотонным умеренным шумом. Наличие посторонних звуков и неравномерность вращения свидетельствуют об износе поверхностей, входящих в зацепление, или нарушении регулировки.

Во время проведения технического обслуживания при осмотре проверяют отсутствие трещин, поломок зубьев или их сколов. Особое внимание обращается на правильность зацепления колесных пар и отсутствие зазоров. При работе проверяют торцевое биение и контролируют поверхности трения.

Правильность зацепления определяют нанесением краски на зубья передачи. Пока она не засохла, валы проворачивают несколько раз и осматривают места соприкосновения рабочих поверхностей. По форме отпечатка (он должен быть в форме эллипса) определяют общее состояние передачи.

Обращают внимание на точки касания. Они должны быть приблизительно в средней части высоты зуба. Пятно краски должно занимать 70 – 80% его длины. Регулировка в основном сводится к увеличению или уменьшению толщины прокладок под подшипниками.

В зависимости от типа узла смазка открытого механизма может проводиться периодически вручную пластичным материалом. Для закрытых конструкций она осуществляться принудительно разбрызгиванием или окунанием части венца рабочего колеса в ванну со смазкой.

Параметры зубчатой передачи

Для характеристики механизма зацепления определяют диаметры делительной и основной окружности, межосевое расстояние и возможное смещение валов. Взаимосвязь количества зубьев ведущего и ведомого колеса определяет передаточное отношение. Оно по исходным данным позволяет вычислить обороты для пары зацепления.

Колесо зубчатой передачи изначально характеризуется числом зубьев и модулем. Он стандартизирован и отображает длину делительной окружности, приходящейся на один зуб. Определяют диаметры выступов и впадин. Рассчитывают общую длину, высоту и толщину зуба, а также отдельных его частей – головки и ножки.

Рассчитывается делительный диаметр. Используется коэффициент ширины зубчатого венца. В случае с косыми зубьями определяются с углом их наклона. Нужно учитывать, что в конических и цилиндрических передачах он разный.

Кроме перечисленного еще используется угол профиля, коэффициент торцевого перекрытия и смещения, линии зацепления. Для червячных передач рассчитывают число витков, диаметр и вид червяка.

Расчет зубчатой передачи

Перед проектированием следует изучить исходные данные и определиться с условиями планируемой эксплуатации механизма. Учитывается исходный контур, тип и вид передачи, ее расположение в узле, допустимые нагрузки, материал для колесных пар и их термообработка. На этом этапе берется во внимание частота вращения валов и их диаметры, крутящий момент, передаточное число.

Чтобы произвести расчет зубчатой передачи, нужно определиться с общим модулем зацепления, числом зубьев для шестерни и колеса, их профилем, углом наклона и расположением. Определяют межосевое расстояние, выбирается ширина зубчатых венцов пары.

Рассчитываются геометрические показатели станочного зацепления, для которого проектируется зубчатая передача. Чертеж должен отображать не менее двух проекций: фронтальный и боковой вид слева с нанесенными промерами. Дополнительно составляется таблица основных геометрических и конструктивных параметров, строятся графики.

Значения рассчитывают по формулам, таблицам, применяют коэффициенты и соотношения, при этом используются исходные данные колеса и шестерни. В алгоритме расчетов для отдельных передач может присутствовать до пятидесяти и более шагов и логических этапов. Оптимальным решением вопроса детального проектирования является использование специализированной компьютерной программы.

Размеры пазов под шпонки или шлицы подбирают по стандартам. На общем плане чертеж монтажа колес на валах разрабатывают отдельно.

Стандарты

Нормируются ли зубчатые передачи? ГОСТ, действующий в настоящее время, определяет допустимые отклонения для готовых колесных пар. Точность заготовок устанавливается в зависимости от технологических особенностей и может регулироваться для каждой отрасли или завода-изготовителя отдельно.

Для каждого вида зубчатых передач существуют нормы взаимозаменяемости. Отдельные стандарты утратили актуальность вообще, некоторые действуют лишь в отдельных регионах. Тем не менее, нормы, разработанные ранее, используются для общей терминологии, обозначений, порядка разработки документации и построения чертежей.

ГОСТы регулируют параметры расчетов геометрии зубчатых колесных пар, их модули, исходные контуры, степени точности и виды сопряжений. Другие нормативы устанавливают стандарты на отдельные элементы деталей, а третьи – на уже готовые узлы и агрегаты.

Виды зубчатых зацеплений приборов. Повышающие передачи приборов весьма чувствительны к потерям момента на преодоление трения в механизме. При использовании в мультипликаторах эвольвентного зацепления, особенно при больших передаточных числах, наблюдается значительное падение передаваемого момента на ведомой оси. Поэтому эвольвентное зацепление редко применяют [c.344]

Другие виды зубчатых зацеплений [c.49]

В последние годы были сделаны попытки найти новые виды зубчатых зацеплений, обладающих, как говорят, значительной нагрузочной способностью. Около двадцати лет назад М. Л. Новиков предложил новое зубчатое зацепление с нагрузочной способностью в 1,7—1,8 раза большей, чем нагрузочная способность соответствующего ему по размерам эвольвентного зацепления. Новое зацепление можно проектировать при всех положениях осей колес при параллельных, пересекающихся и перекрещивающихся осях. [c.70]

На цилиндрических поверхностях, описанных этими радиусами (считая их жестко связанными с начальными цилиндрами), точки зацепления опишут винтовые линии. Эти линии называются контактными. Они определяют геометрическое место точек, которыми в процессе зацепления зуб одного колеса касается зуба второго колеса. Таким образом, в этом зубчатом зацеплении линия зацепления расположена не в плоскости вращения колес, как во всех других видах зубчатых зацеплений. [c.249]

Когда нужно получить прерывистое вращение от непрерывно вращающегося вала, часто используют специальные виды зубчатых зацеплений. Шестерни, составляющие такое зацепление, по конструкции могут быть различными. Разнообразие их определяется конкретным назначением механизма и рядом дополнительных требований. К числу последних относится, например, необходимость фиксирования положения звеньев при их остановке. Конкретное назначение механизма сводится к тому, насколько частыми должны быть периоды прерывистого вращения ведомого звена в функции одного оборота ведущего звена. [c.104]

По профилю зацепления зубчатые передачи подразделяют на эволь-вентные, циклоидальные (встречающиеся в производстве часовых зубчатых колес) и другие виды зубчатых зацеплений, [c.245]

Помимо приведенных видов зубчатых зацеплений, существуют реечные зацепления (фиг. 287). В этих зацеплениях вращательное движение преобразовывается в поступательное. [c.183]

СПЕЦИАЛЬНЫЕ ВИДЫ ЗУБЧАТЫХ ЗАЦЕПЛЕНИИ [c.90]

Геометрия всех видов зубчатых зацеплений строится а базе так называемых теоретических исходных колес. В конических зацеплениях за исходное принимают коническое колесо с углом делительного конуса, равным 90°. Это колесо, определяющее теоретические форму и размеры зубьев семейства конических зубчатых колес, представителем которых оно является, называют теоретическим (номинальным) исходным плоским колесом. [c.26]

Часовое зацепление является несколько видоизмененным циклоидальным зацеплением (см. п. 4, 3 гл. V) , головки профиля зубьев очерчиваются по окружности, а ножки — по прямым линиям. Подобный вид зубчатого зацепления называется часо-ао4 [c.304]

Частным случаем гиперболоидных колес являются конические колеса. Такого вида зубчатое зацепление включено в механизм при-V вода стола (колеса 5 и 7) на рис. 22. [c.17]

В 9.17. было показано, что одним из частных случаев циклоидального зацепления является цевочное зацепление, в котором одно из зубчатых колес имеет зубья в форме цилиндров (цевок), а второе— цилиндрические поверхности, в основании которых лежат кривые, эквидистантные эпициклоиде, образованной при качении начальной окружности колеса с зубьями в форме цевок по второй начальной окружности. Так же, как и для эвольвентных колес с косым зубом, можно представить себе, что цевочное колесо снабжено винтовыми зубьями, сечения в которых плоскостью, перпендикулярной к оси колеса, имеют форму окружности. Что касается поверхности зуба второго колеса, то она будет сопряженной с первой. Степень перекрытия такого вида зубчатого зацепления будет определяться по той же формуле, что и для колес с косым зубом эвольвентного профиля [c.267]

Виды зубчатых зацеплений [c.551]

Диаметр начальной окружности шестерни 100 мм. Угловая скорость 300 рад/сек. Вычислите окружную скорость и выберите наиболее подходящий вид зубчатого зацепления. [c.461]

Виды зубчатых зацеплений 195 [c.195]

Построить профиль зуба на колесе 2, если заданный профиль ча колесе 1 внешнего зубчатого зацепления выполнен в виде, дуги окружности радиуса /рл = 80 мм, описанной из центра А, находящегося на начальной окружности первого колеса. Профиль зуба иа колесе 1 ограничен окружностями радиусов / г, = 120 мм и / н, = 80 мм. Радиусы начальных окружностей колес равны / , == = 100 мм, / 2 = 120 мм. [c.197]

Построить профиль зуба на колесе 2, если заданный профиль на колесе внутреннего зубчатого зацепления выполнен в виде дуги окружности радиуса /рд = 80 мм, описанной из центра А, находящегося на начальной окружности колеса 1. Профиль зуба на колесе / ограничен окружностями радиусов / г, = 100 мм и R , — 60 мм. Радиусы начальных окружностей зубчатых колес соответственно равны = 80 мм, R., = 240 мм. [c.197]

По второму способу шевингование производится при помощи специального инструмента другого вида — шевер-рей-к и (рис. 177, а), состоящей из отдельных зубьев с канавками, образующими режущие кромки на стороне каждого зуба. В процессе обработки стол станка с закрепленной на нем шевер-рейкой имеет возвратно-поступательное движение. Так же как и обычный (дисковый) шевер, шевер-рейка изготовляется с наклонными зубьями для обработки зубчатых колес с прямым зубом для случая обработки зубчатых колес с косым зубом (с углом наклона около 15 ) шевер-рейка имеет прямые зубья, расположенные перпендикулярно оси в том и другом случае образуется винтовое зубчатое зацепление с обрабатываемым зубчатым колесом обработка одного зубчатого колеса производится примерно за 15—20 двойных ходов стола. [c.324]

На рис. 12.22 дан вид сверху промежуточного вала комбинированного червячно-зубчатого редуктора. Червячное колесо / получает мощность Л/ = 2,8 кет при со = 7,2 рад сек 40% этой мощности передается шестерней 2 ведомому валу редуктора и 60/i) шестерней 3 второму ведомому валу. Число зубьев колеса = 41 модуль зацепления гп = 6 л л число заходов червяка 2 червяк правый угол зацепления а = 20° угол подъема винтовой линии X = 12°13 44″ коэффициент трения в червячном зацеплении / = 0,05. Требуется а) определить усилия, действующие в червячном и зубчатом зацеплениях б) принимая, что червяк располо- [c.209]

В зависимости от вида кривой задача может иметь несколько решений, в данном примере — два. Она часто встречается в инженерной практике при проектировании режущего инструмента, шаблонов, кулачков, зубчатых зацеплений (см. рис. 9.7) и т. д. [c.54]

Если же источники в подсистемах поменять местами, то схема будет иметь такой вид, как изображено на рис. 2.13,6. Подобный вид связи уже встречался в ранее рассмотренных примерах эквивалентных схем однородных физических подсистем (рычаг, зубчатое зацепление колес). [c.86]

ГЛАВА 18. ЗУБЧАТОЕ ЗАЦЕПЛЕНИЕ 18.1. Основные виды зубчатых передач [c.177]

Для изготовления колес методом обкатки разработаны специальные высокопроизводительные станки. Он основан на воспроизведении зубчатого зацепления, одним из элементов которого является режущий инструмент, а другим элементом — заготовка зубчатого колеса. На рис. 18.11,в показана схема нарезания колеса, когда режущим инструментом является червячная фреза. На рис. 18.11,2 колесо нарезают зубчатой рейкой, а на рис. 18.11, д, е — дисковыми долбяком в виде зубчатого колеса, каждый зуб которого является резцом. Режущие свойства дол-бяка или рейки определяются углами заточки задним и передним -[г, (рис. 18.11, д/с). Кроме движения врезания и подачи инструменту и заготовке придается движение, как колесам, находящимся в зацеплении. При этом средняя линия рейки (или начальная окружность долбяка) перекатывается без скольжения по начальной окружности нарезаемого колеса в конце процесса нарезания зубьев. Эта окружность, по которой катится средняя линия рейки, называется также делительной окружностью колеса. Зацепление инструмента с нарезаемым зубчатым колесом называется станочным зацеплением. Червячным и реечным инструментом по методу обкатки можно нарезать прямозубые и косозубые колеса с внешним зацеплением, а долбяком можно нарезать прямозубые колеса с внешним и внутренним зацеп.ге-нием. [c.190]

При необходимости сохранения строгого постоянства соотношения скоростей для передачи вращения при больших расстояниях между входными и выходными звеньями используют зубчатые. механизмы с гибкой связью в виде зубчатого ремня или цепи (рис. 2.18, а, б). Зубчатый ремень 3 входит в зацепление со шкивами I и 2, снабженными зубьями. Цепь огибает цилиндрические коле- [c.20]

Исключен раздел Прикладная механика , имевшийся в первом издании. Краткие сведения из теории механизмов и машин включены частично в раздел Теоретическая механика (в виде отдельной главы), частично — в соответствующие главы раздела Детали машин последнее относится, в частности, к силовым соотношениям в винтовых парах и к основным понятиям геометрии зубчатого зацепления. [c.3]

Сцепные муфты делятся на два вида а) муфты, в которых применено кулачковое или зубчатое зацепление и б) муфты, в которых передача момента осуществляется силами трения (фрикционные муфты). [c.391]