2.7. Виды зубчатых колес

В зависимости от расположения исходного производящего контура относительно исходного контура заготовки колеса, различают три варианта настройки системы «станок–заготовка».

1. Нулевые колеса (колеса без смещения):

Станочная начальная прямая (СНП) является касательной к делительной окружности колеса, а делительная прямая (ДП) режущего инструмента совпадет с этой прямой (рис. 5).

Рисунок 5. Колеса без смещения.

При этом делительная и начальная окружности совпадают, а толщина зуба по делительной окружности s равна ширине впадины е.

2. Положительные колеса (колеса с положительным смещением):

Станочная начальная прямая (СНП) является касательной к делительной окружности колеса, а делительная прямая (ДП) режущего инструмента смещена относительно этой прямой на величину x ⋅ m в положительном направлении оси X (рис. 6).

Рисунок 6. Колеса с положительным смещением.

При этом начальная окружность смещается таким образом, что бы делительная прямая режущего инструмента являлась бы касательной к этой окружности, а толщина зуба по делительной окружности s становится больше ширины впадины е.

3. Отрицательные колеса (колеса с отрицательным смещением):

Станочная начальная прямая (СНП) является касательной к делительной окружности колеса, а делительная прямая (ДП) режущего инструмента смещена относительно этой прямой на величину x ⋅ m в отрицательном направлении оси X (рис. 7).

Рисунок 7. Колеса с отрицательным смещением.

При этом начальная окружность смещается таким образом, что бы делительная прямая режущего инструмента являлась бы касательной к этой окружности, а толщина зуба по делительной окружности s была бы меньше ширины впадины е.

1.1. Пример расчета прямозубого внешнего эвольвентного зубчатого зацепления.

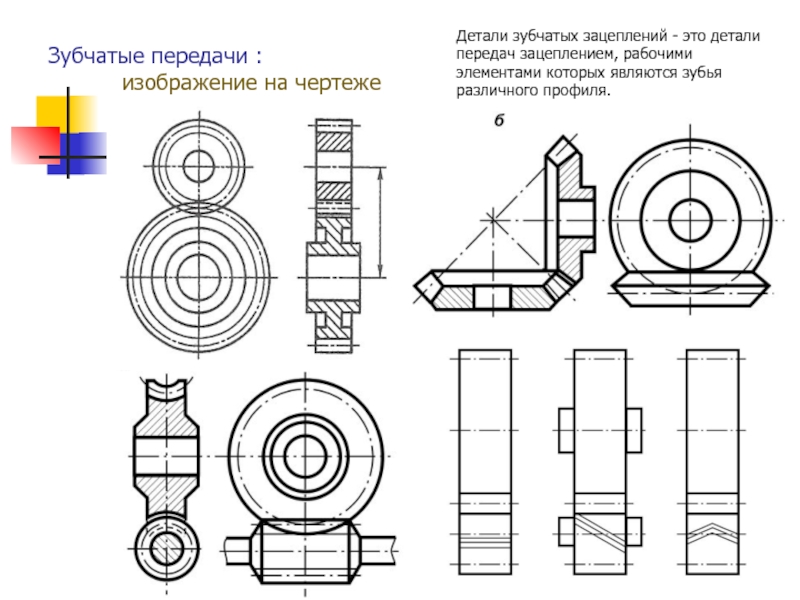

1.2. Вычерчивание элементов зубчатого зацепления

- < Назад

- Вперёд >

41.Виды зубчатых передач

Виды зубчатых передач

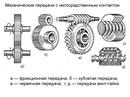

Зубчатые передачи являются разновидностью механических передач, работающих на принципе зацепления. Их используют для передачи и преобразования вращательного движения между валами.

Их используют для передачи и преобразования вращательного движения между валами.

Зубчатые передачи отличаются высоким КПД (для одной ступени – 0,97- 0,99 и выше), надежностью и длительным сроком службы, компактностью, стабильностью передаточного отношения из-за отсутствия проскальзывания. Зубчатые передачи применяют в широком диапазоне скоростей (до 200 м/сек), мощностей (до 300 МВт). Размеры зубчатых колес могут быть от долей миллиметра до нескольких метров.

К недостаткам можно отнести сравнительно высокую сложность изготовления, необходимость нарезания зубьев с высокой точностью, шум и вибрация при высоких скоростях, большую жесткость, не позволяющая компенсировать динамические нагрузки.

Передаточные числа в редукторных передачах могут достигать 8, в открытых передачах – до 20, в коробках передач – до 4.

По расположению зубьев различают передачи с наружным и внутренним зацеплением.

Конструктивно зубчатые передачи большей частью выполняются закрытыми в общем жестком корпусе, что обеспечивает высокую точность сборки. Лишь тихоходные передачи (v < 3 м/сек) с колесами значительных размеров, нередко встроенных в конструкцию машин (например, в механизмах поворота подъемных кранов, станков), изготавливаются в открытом исполнении.

Лишь тихоходные передачи (v < 3 м/сек) с колесами значительных размеров, нередко встроенных в конструкцию машин (например, в механизмах поворота подъемных кранов, станков), изготавливаются в открытом исполнении.

Чаще всего зубчатые передачи применяют в качестве замедлительных (редукторов), т.е. для уменьшения частоты вращения и увеличения вращающего момента, но также с успехом используются для повышения скорости вращения (мультипликаторы).

Для предохранения рабочих поверхностей зубьев от заедания и абразивного износа, а также для уменьшения потерь на трение и связанного с этим нагревания, применяют смазку. Закрытые передачи обычно смазываются жидкими минеральными маслами, окунанием колес или принудительной подачей масла к зацепляющимся зубьям. Открытые передачи смазываются консистентными смазками, периодически наносимыми на зубья.

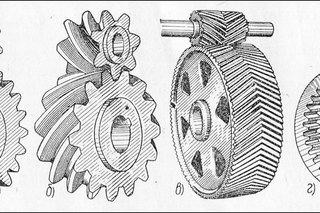

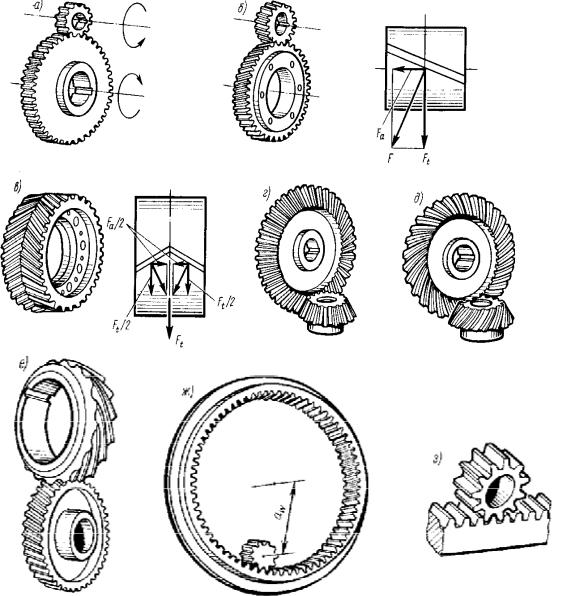

о расположению зубьев различают передачи с наружным (рис. 2.1а-в) и внутренним зацеплением (рис. 2.1г).

По профилю зубьев колес передачи подразделяют: на передачи с эвольвентным зацеплением, в котором профили зубьев очерчены

эвольвентами; на передачи с циклоидальным профилем; на передачи с зацеплением Новикова. Далее в пособии будут описываться только передачи эвольвентного профиля с наружным зацеплением.

Далее в пособии будут описываться только передачи эвольвентного профиля с наружным зацеплением.

Шестерня – это зубчатое колесо передачи с меньшим числом зубьев (чаще всего – ведущее). Колесо – это зубчатое колесо передачи с большим числом зубьев. Термин «зубчатое колесо» можно применять как к шестерне, так и к колесу зубчатой передачи.

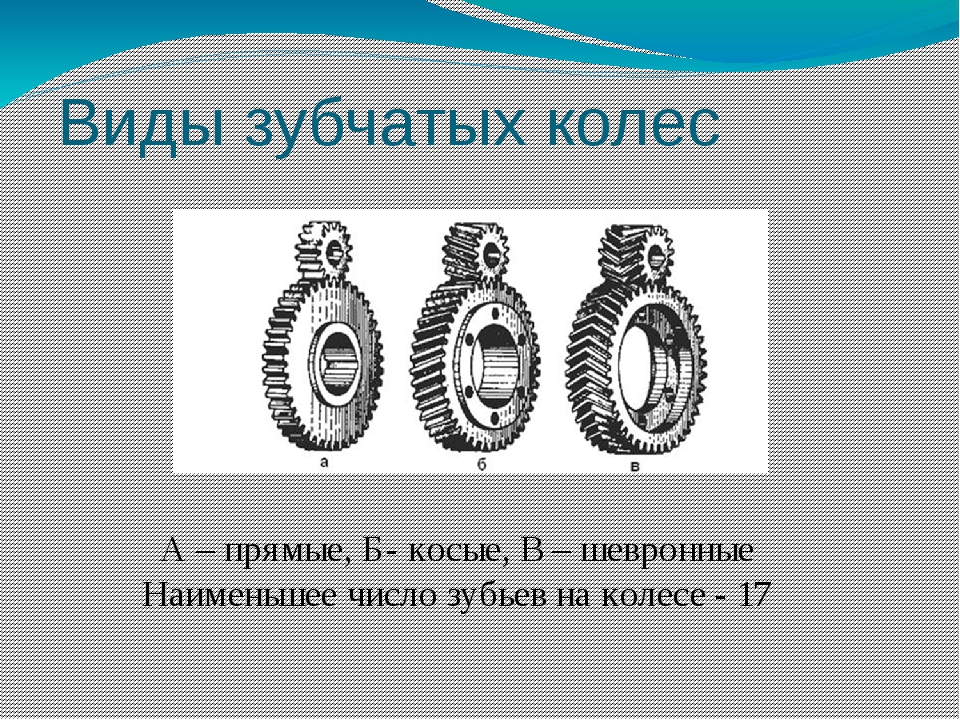

Цилиндрические зубчатые передачи бывают прямозубыми,

косозубыми и шевронными.

Прямозубые колеса (рис. 2.1а) применяют преимущественно при невысоких и средних окружных скоростях, при большой твердости зубьев (когда динамические нагрузки от неточностей изготовления невелики по сравнению с полезными), в планетарных передачах, в открытых передачах, а также при необходимости осевого перемещения колес (в коробках передач).

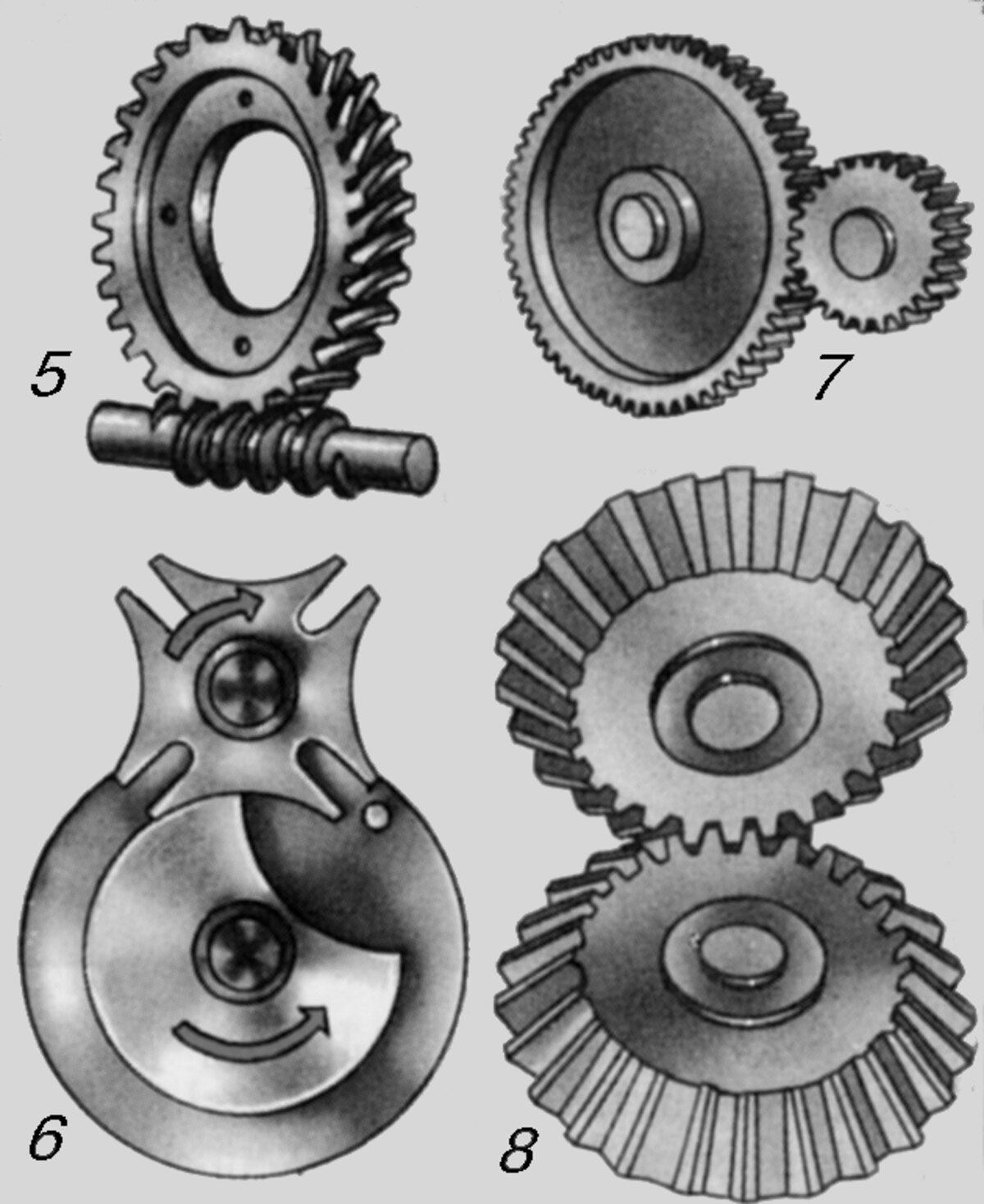

ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

Червячных передач (или винт) можно рассматривать как передачу одного зуба

Червячные передачи имеют некоторые особые свойства, которые делают их отличимых от других передач. Во-первых, они могут достичь очень высоких передач произведенных за одну движение.

зубый цилиндрический редуктор имеет соотношение 40:1. Во-вторых, червячные передачи имеют гораздо более высокие трения (и ниже эффективность), чем другие типы передач. Это потому, что профиль зуба червячных передач постоянно скользят по зубам сопряженных передач. Это трение становится выше, тем больше нагрузка на передачу. Наконец, червячая передача не может работать с обратным эффектом . В анимации ниже , червячные передачи на зеленой оси ведет синие зубчатое колесо на красной оси. Но если вы включите красную ось в качестве ведущей , то червячных передач не получится. Это свойство передачи может применяться для остановки -блокировки вещи на определенном месте, без скатывания назад , например ворота гаража.

ЛИНЕЙНЫЕ ПЕРЕДАЧИ

Это средство преобразования вращательного движения от оси вращения или шестерни в поступательное движение зубчатой рейки. Шестерня вращается , и толкает рейку вперед , поскольку в ней перемещаются зубы шестерни . Регулируется например меньшим количеством зубов на ведущей шестерни и большим на рейке . движение в рейки будет пропорционально количеству зубьев на шестерне

Шестерня вращается , и толкает рейку вперед , поскольку в ней перемещаются зубы шестерни . Регулируется например меньшим количеством зубов на ведущей шестерни и большим на рейке . движение в рейки будет пропорционально количеству зубьев на шестерне

ДИФЕРЕНЦИАЛЬНАЯ ПЕРЕДАЧА

Дифференциал — это механическое устройство, которое передает крутящий момент с одного источника на два независимых потребителя таким образом, что угловые скорости вращения источника и обоих потребителей могут быть разными относительно друг друга. Такая передача момента возможна благодаря применению так называемого планетарного механизма. В автомобилестроении, дифференциал является одной из ключевых деталей трансмиссии. В первую очередь он служит для передачи момента от коробки передач к колёсам ведущего моста.

Почему для этого нужен дифференциал ? В любом повороте, путь колеса оси, двигающегося по короткому (внутреннему) радиусу, меньше, чем путь другого колеса той же оси, которое проходит по длинному (внешнему) радиусу. В результате этого, угловая скорость

В результате этого, угловая скорость

вращения внутреннего колёса должна быть меньше угловой скорости вращения внешнего колеса. В случае с не ведущим мостом, выполнить это условие достаточно просто, так как оба колеса могут не быть связанными друг с другом и вращаться независимо. Но если мост ведущий, то необходимо передавать крутящий момент одновременно на оба колеса (если передавать момент только на одно колесо, то возможность управления автомобилем по современным понятиям будет очень плохой). При жесткой же связи колёс ведущего моста

и передачи момента на единую ось обоих колёс, автомобиль не мог бы нормально поворачивать, так как колеса, имея равную угловую скорость, стремились бы пройти один и тот же путь в повороте. Дифференциал позволяет решить эту проблему: он передаёт крутящий

момент на раздельные оси обоих колёс (полуоси) через свой планетарный механизм с любым соотношением угловых скоростей вращения полуосей. В результате этого, автомобиль может нормально двигаться и управляться как на прямом пути, так и в повороте.

Зубчатые передачи — достоинства, недостатки, классификация.

Зубчатые передачи

В зубчатой передаче движение передается с помощью зацепления пары зубчатых колес. Меньшее зубчатое колесо принято называть шестерней, большое – колесом. Термин «зубчатое колесо» относится как к шестерне, так к большому колесу.

Зубчатые передачи являются самым распространенным видом механических передач, поскольку они могут надежно передавать мощности от долей до десятков тысяч киловатт при окружных скоростях до 275 м/с. По этой причине они широко применяются во всех отраслях машиностроения и приборостроения.

***

Достоинства зубчатых передач

К достоинствам этого вида механических передач относятся:

- Высокая надежность работы в широком диапазоне нагрузок и скоростей;

- Малые габариты;

- Большой ресурс;

- Высокий КПД;

- Сравнительно малые нагрузки на валы и подшипники;

- Постоянство передаточного числа;

- Простота обслуживания;

***

Недостатки зубчатых передач

Как и любой другой вид механических передач, зубчатые передачи имеют ряд недостатков, к которым относятся:

- Относительно высокие требования к точности изготовления и монтажа;

- Шум при больших скоростях, обусловленный неточностями изготовления профиля и шага зубьев;

- Высокая жесткость, не дающая возможность компенсировать динамические нагрузки, что часто приводит к разрушению передачи или элементов конструкции (для примера – ременная или фрикционная передача при внезапных динамических нагрузках могут пробуксовывать).

***

Классификация зубчатых передач

Зубчатые передачи классифицируются по ряду конструктивных признаков и особенностей.

В зависимости от взаимного расположения осей, на которых размещены зубчатые колеса, различают передачи цилиндрические (при параллельных осях), конические (при пересекающихся осях) и винтовые (при перекрещивающихся осях).

Винтовые зубчатые передачи применяются ограниченно, поскольку имеют низкий КПД из-за повышенного скольжения в зацеплении и низкую нагрузочную способность. Тем не менее, они имеют и некоторые достоинства – высокую плавность хода и возможность выводить концы валов за пределы передачи в обе стороны.

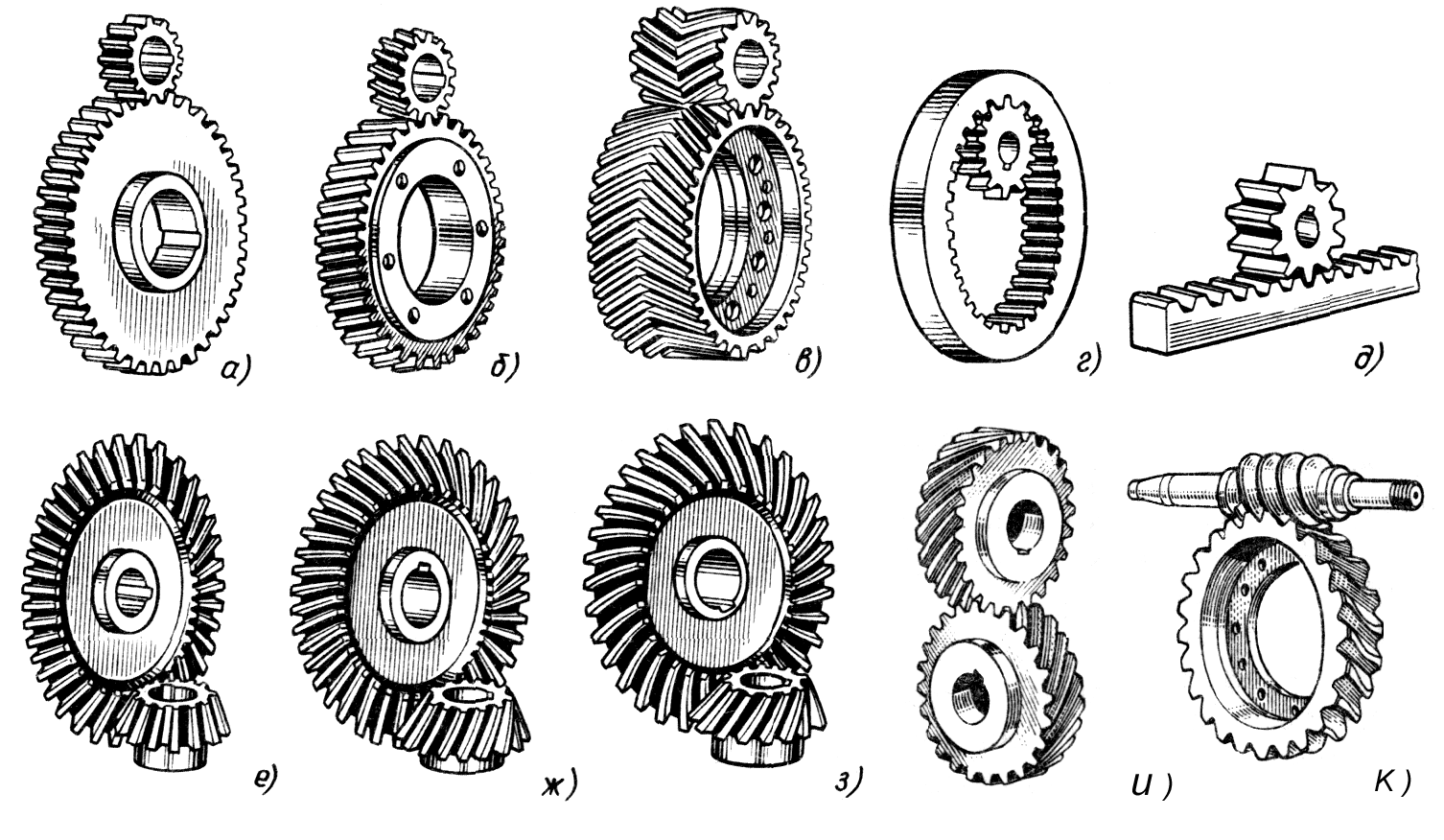

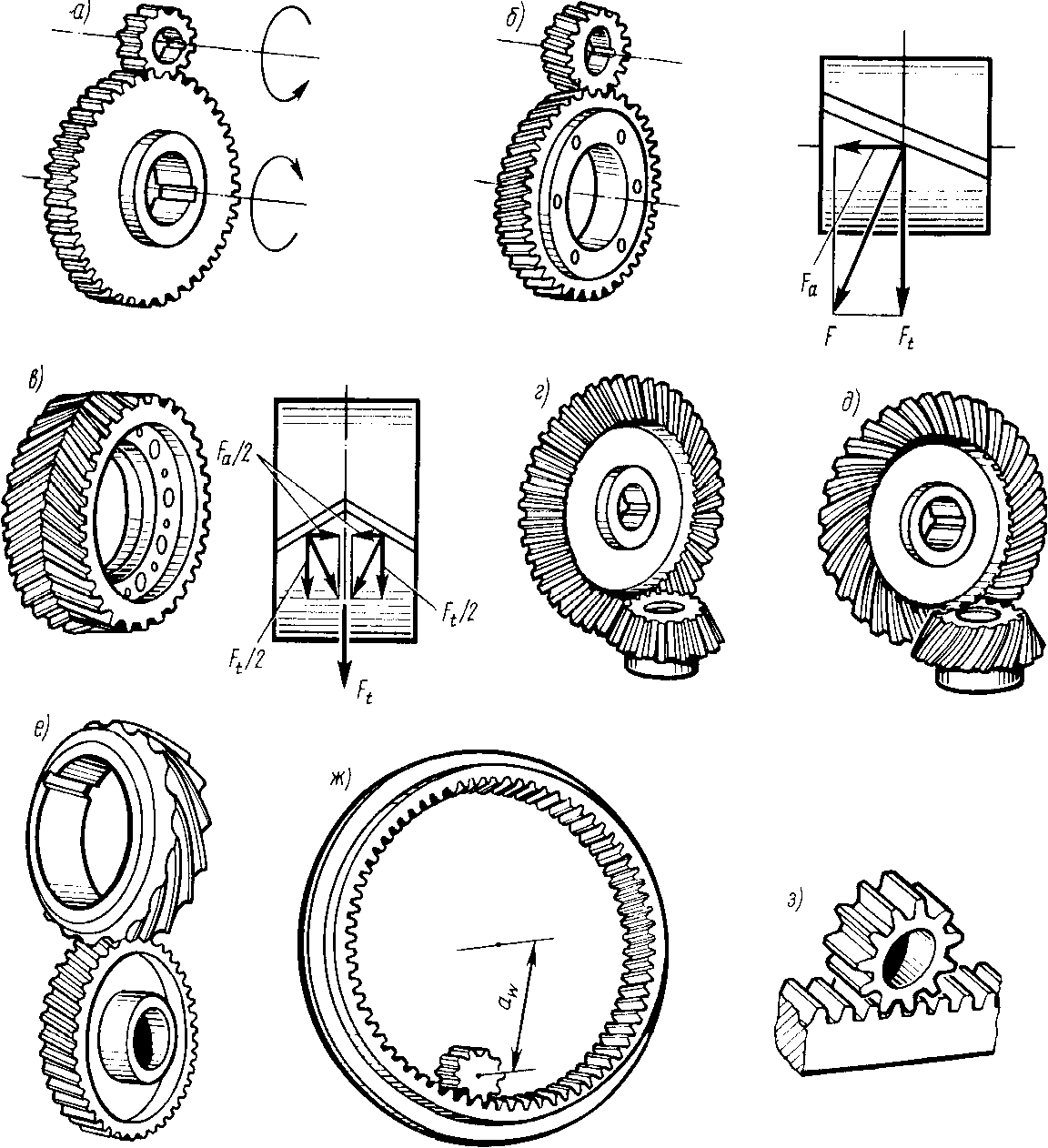

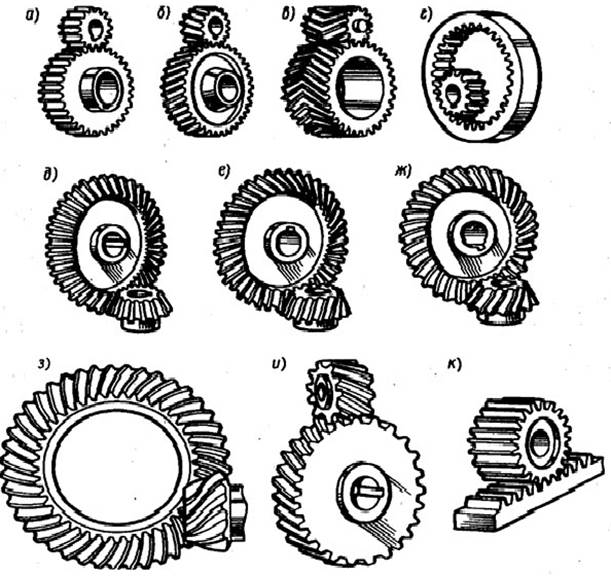

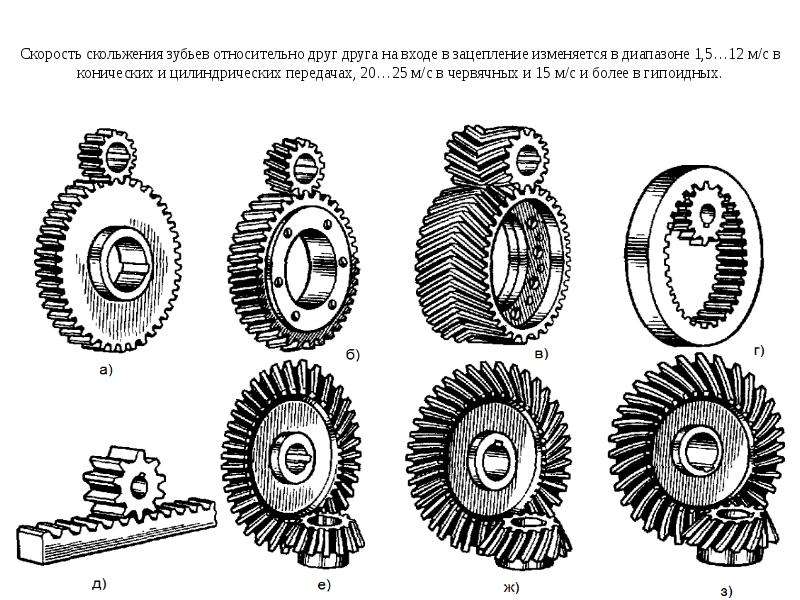

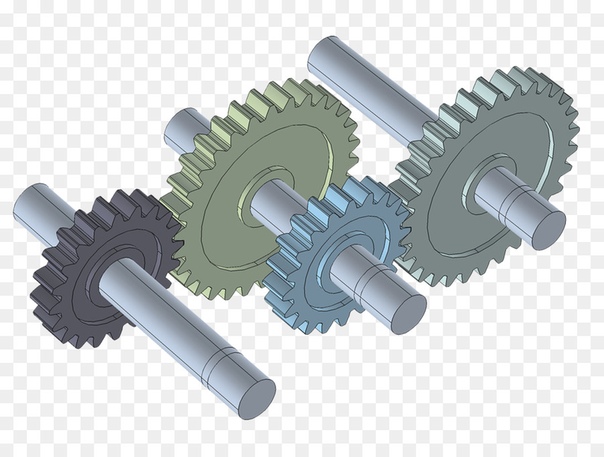

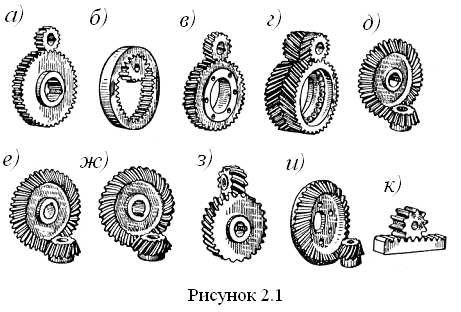

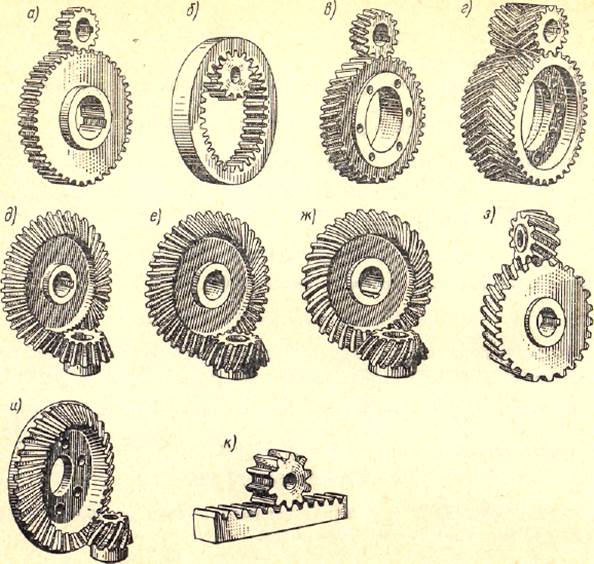

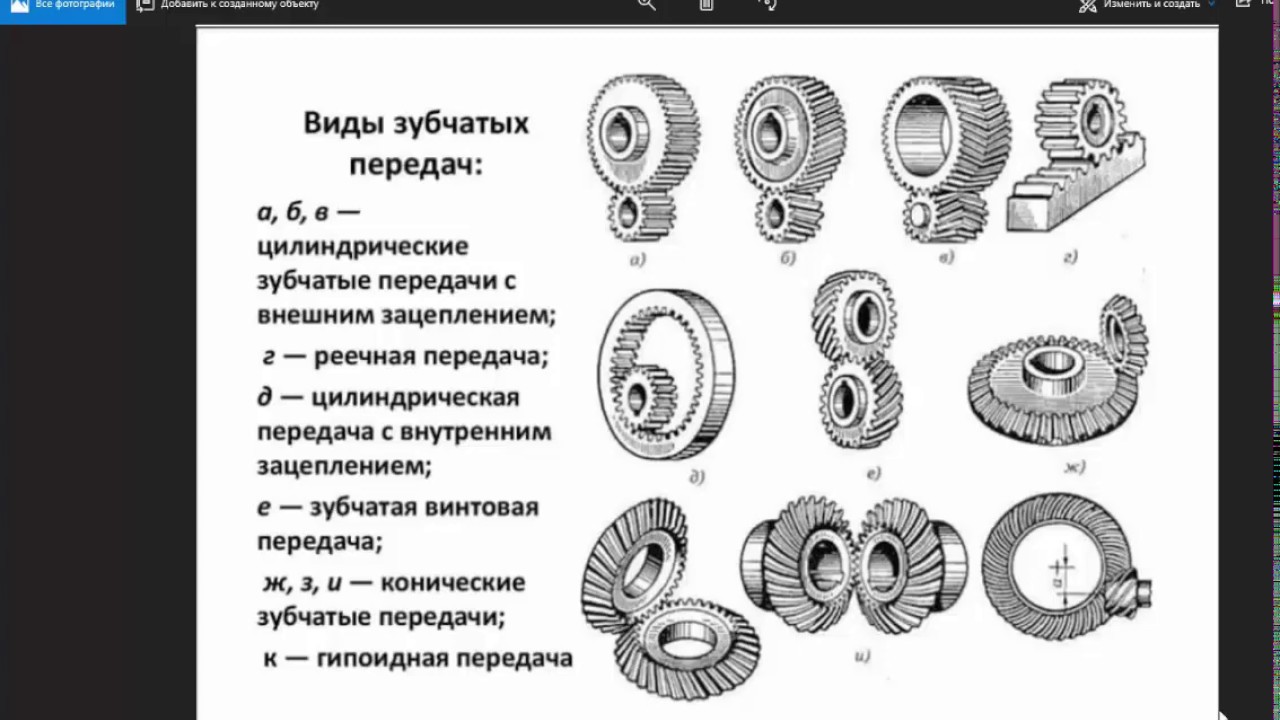

На рисунке 1 представлены наиболее широко применяемые виды зубчатых передач:

1 — цилиндрическая прямозубая передача;

2 — цилиндрическая косозубая передача;

3 — шевронная передача;

4 — реечная передача;

5 — цилиндрическая передача с внутренним зацеплением;

6 — винтовая передача;

7 — коническая прямозубая передача;

8 — коническая косозубая передача;

9 — коническая передача со спиралевидными зубьями;

10 — гипоидная передача.

В зависимости от вида передаваемого движения различают зубчатые передачи, не преобразующие передаваемый вид движения и преобразующие передаваемый вид движения. К последним относятся реечные зубчатые передачи, в которых вращательное движение преобразуется в поступательное или наоборот. В таких передачах рейку можно рассматривать, как зубчатое колесо с бесконечно большим диаметром.

Среди перечисленных видов зубчатых передач наиболее распространены цилиндрические передачи, поскольку они наиболее просты в изготовлении и эксплуатации, надежны и имеют небольшие габариты.

В зависимости от расположения зубьев на ободе колес различают передачи прямозубые, косозубые, шевронные и с круговыми (спиральными) зубьями.

Шевронные зубчатые колеса можно условно сравнивать со спаренными косозубыми колесами, имеющими противоположный угол наклона зубьев. Такая конструкция позволяет избежать осевых усилий на валы и подшипники опор, неизбежно появляющихся в обычных косозубых передачах.

В зависимости от формы профиля зубьев различают эвольвентные зубчатые передачи и передачи с зацеплением Новикова.

Эвольвентное зацепление в зубчатых передачах, предложенное еще в 1760 году российским ученым Леонардом Эйлером, имеет наиболее широкое распространение.

В 1954 году в России М. Л. Новиков предложил принципиально новый тип зацеплений в зубчатых колесах, при котором профиль зуба очерчен дугами окружностей. Такое зацепление возможно лишь для косых зубьев и носит название по имени своего изобретателя — зацепление Новикова или профиль Новикова.

В принципе, возможно изготовление зубчатых передач и с другими формами зубьев – даже квадратными, треугольными или трапецеидальными. Но такие передачи имеют ряд существенных недостатков (непостоянство передаточного отношения, низкий КПД и т. д.), поэтому распространения не получили. В приборах и часовых механизмах иногда встречаются зубчатые передачи с циклоидальным зацеплением.

В зависимости от взаимного положения зубчатых колес передачи бывают с внешним и внутренним зацеплением. Наиболее распространены передачи с внешним зацеплением.

Наиболее распространены передачи с внешним зацеплением.

В зависимости от конструктивного исполнения различают закрытые и открытые зубчатые передачи. В закрытых передачах колеса помещены в пыле- и влагонепроницаемые корпуса (картеры) и работают в масляных ваннах (зубчатое колесо погружают в масло до 1/3 радиуса).

В открытых передачах зубья колес работают всухую или при периодическом смазывании консистентной смазкой и не защищены от вредного воздействия внешней среды.

В зависимости от числа ступеней зубчатые передачи бывают одно- и многоступенчатые.

В зависимости от относительного характера движения осей зубчатых колес различают рядовые передачи, у которых оси неподвижны, и планетарные зубчатые передачи, у которых ось сателлита вращается относительно центральных осей.

***

Статьи по теме «Зубчатые передачи»:

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

виды и типы, достоинства и недостатки, область применения, назначение, общие сведения, из чего состоят, где применяются, характеристики, определение, принцип действия

08. 07.2020

07.2020

Огромное количество устройств с механическими деталями использует принцип переноса силового усилия, вращательного момента, направления давления посредством особого способа. И именно его мы сегодня и затронем в обзоре. Мы разберем типы и виды, применение и назначение, преимущества зубчатых передач. А также рассмотрим смежные моменты.

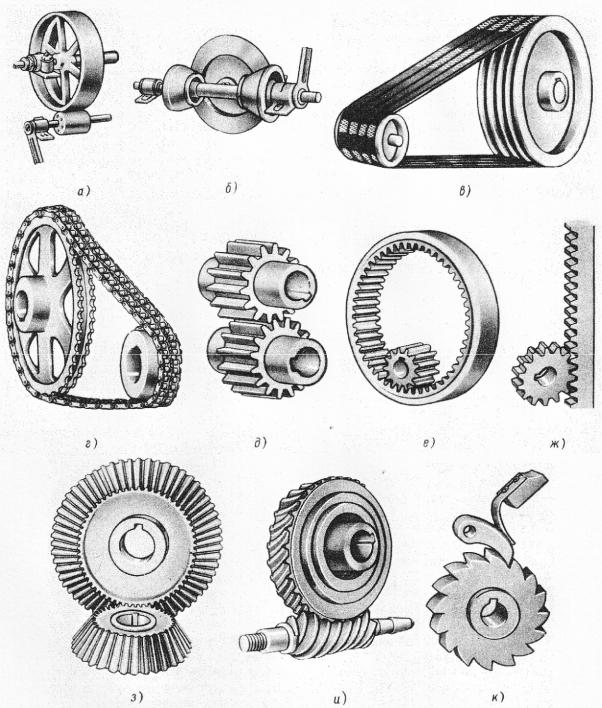

Общее описание

Для того чтобы передать усилия, ранее использовался повсеместно лишь один метод — ременный, который имел важное промежуточное звено — ремень. В нашем же случае способ меняется. Ненужный переходник исключается, вместо него появляется сцепление между элементами.

Таким образом, увеличивается не только уровень надежности и минимизируется размер всей системы, но также достигается и еще одно важное преимущество. Снижается расход энергии, необходимый для активации всей конструкции.

Существует масса ключевых факторов, которые определяют эффективность, сферу применения механизма. Разумеется, важным аспектом становятся габариты, материал производства и точность.

Разумеется, важным аспектом становятся габариты, материал производства и точность.

Если говорить про общие сведения о зубчатых передачах, нужно знать, что в хорошем продукте между зубьями всегда присутствует зазор. Они не располагаются вплотную. Иначе скольжение будет невозможным по определению. А также будет крайне неудобно смазывать подвижные части. Эксплуатационный срок, равно как и эффективность применения будет значительно снижена. Не нужно забывать, что многие типы производства подразумевают образование высоких температур на производственных площадках. А сами механические детали во время работы ввиду банальной силы трения разогреваются. Значит, металл будет расширяться, незначительно увеличиваться в размерах. И без зазора зубья просто встанут, упираясь друг в друга и заблокировав дальнейший ход.

Поэтому выбор конечного продукта всегда стоит останавливать на том, что точно не подведет. Именно поэтому мы в компании «Сармат» всегда внимательно относимся к деталям. И любая часть наших станков и иной продукции отвечает не только всем требованиям нормативной документации, но и желаниям наших клиентов.

И любая часть наших станков и иной продукции отвечает не только всем требованиям нормативной документации, но и желаниям наших клиентов.

Элементы конструкции зубчатой передачи

Данное устройство по своей сути является довольно простым. В нем используется минимальное количество составных частей. Соответственно, это значительный плюс в пользу эксплуатационного срока. Как бы далеко ни шагнула наука и прогресс — чем проще механизм, тем реже он ломается. Это факт, с которым невозможно спорить.

Хотя, говоря о герое нашего обзора, в первую очередь в воображении предстает колесо, но это лишь вершина айсберга. Посмотрим более подробно:

- • Практически во всех моделях присутствует корпус. Он необходим для надежной фиксации всех частей в условиях одной системы. А также не позволяет смазочным материалам утекать, тратиться впустую. Габариты и форма конуса допускается различная. Конкретика опирается на задачу, которую и должен выполнять инструмент.

- • Колеса. Разбирая разновидности, какие передачи называют зубчатыми в принципе, в голову сразу приходят шестерни. Их по стандарту две штуки. Если не подразумевается посредников, всегда есть ведущее и ведомое. Первое получает импульс силы, поворачивается по своей оси, заставляет двигаться второе. Крутящий момент зависит от качества сцепления между ними.

- • Вал. Главный двигатель, который и содержит в себе импульс. Получает он его уже непосредственно источника. В большинстве случаев таковым выступает привод на электрике. Крепится данная часть уже на само колесо. А значит, его форма также подбирается исходя из всей системы в целом. Допускается ступенчатые варианты при необходимости.

- • Подшипники. Характеристики и определение зубчатых передач подразумевает подвижность колес. Но для обеспечения подобного необходимо крепить вал не напрямую, а с помощью промежуточных переходников. Ими и становятся подшипники. Поскольку в этом месте происходит толчок подвижности, его тоже нужно регулярно обрабатывать смазочными материалами.

Стоит также осознавать, что основа для любой шестерни – это зубья. Они и подарили название всей системе. Величина, количество, периодика расположения отличает виды друг от друга. Наклон тоже может существенно меняться в различных моделях.

Важно уточнить, что эти шестерни устанавливаются на вал через прессование. В результате общая конструкция обладает изрядной прочностью, а холостой поворот колеса исключается по определению. А это означает, что будет меньше потерь энергии. В большей части случаев снижается расход электрического тока, служащего источников для движения вала.

Как классифицируются зубчатые передачи

Сложно выделить единую градацию, на которую бы опирался каждый производитель. Существует значительное количество разнообразных факторов, становящихся фундаментальными в зависимости от задач на производстве. Поэтому и используется несколько вариаций группировки.

Посмотрим, по каким аспектам разделяют эти инструменты на подвиды:

- • Основываясь на расположении осей по сравнению друг с другом.

Так появляются параллельные типы, а также пересекающиеся. Отдельной строкой идут перекрещивающиеся. Разумеется, первый вариант – самый простой. И чаще всего выбирается именно он. Но существуют нетипичные задачи, где приходится использовать иные способы. Под осями подразумеваются механизмы, которые крепят колеса.

Так появляются параллельные типы, а также пересекающиеся. Отдельной строкой идут перекрещивающиеся. Разумеется, первый вариант – самый простой. И чаще всего выбирается именно он. Но существуют нетипичные задачи, где приходится использовать иные способы. Под осями подразумеваются механизмы, которые крепят колеса. - • Также некоторые классы опираются на расположение зубьев. Так у нас появляются внутренние и наружные варианты. Эффективность их напрямую опирается на всю систему. Панацеи нет. Им сказать, кто лучше не получится. Используются чаще наружные, но нельзя утверждать, что они результативнее.

- • Корпус тоже имеет значение. Мы уже уточнили, зачем он нужен. Но пока не рассказали, что существуют модели с открытым типом оболочки. И что примечательно, такой вариант работает в принципе без внешней смазки. Сухой ход, как это принято называть. А закрытая модель – ближе к стандарту.

- • Следует внимательно относиться и к размеру. Корректнее – к протяженности окружности.

Чем она длиннее, тем больший путь проходит точка при одиночном повороте колеса. Соответственно, выделяют тихоходные и скоростные. Но стоит понимать, что динамика все же зависит от вала. Какой импульс он передаст. А форма лишь подскажет, сможет ли колесо справиться с ним и применить его по назначению.

Чем она длиннее, тем больший путь проходит точка при одиночном повороте колеса. Соответственно, выделяют тихоходные и скоростные. Но стоит понимать, что динамика все же зависит от вала. Какой импульс он передаст. А форма лишь подскажет, сможет ли колесо справиться с ним и применить его по назначению.

Основные достоинства и недостатки зубчатых передач

Ключевые преимущества видны невооруженным взглядом. Это:

- • Длительный срок эксплуатации. Мы уже пояснили, что простой инструмент редко ломается. А в обозначенном случае мы имеем дело с крепким металлом, отсутствием ломких деталей, закаленной частью, соприкасающейся с партнером (зубьями). Поэтому такой механизм по праву можно считать долгожителем.

- • Простая регулировка скорости. Масса вариантов настройки, установки.

- • Высочайший уровень КПД при небольших затратах.

- • Компактность. Что особенно важно. Ведь минимальный размер всего механизма позволяет сэкономить место в устройстве.

Как пример, зубчатая передача позволяет сделать более компактный насос, сохраняя высокую мощность.

Как пример, зубчатая передача позволяет сделать более компактный насос, сохраняя высокую мощность.

Но и минусы тоже существуют:

- • Динамически во время работы невозможно сменить темп.

- • Дороговизна, а также сложность. Выполнить кустарными методами, как муфту или что-то схожее, не выйдет. Необходимо обращаться к профессиональным производителям. И одним из лучших вариантов будет «Сармат». Где при эталонном качестве продукта не задираются расценки выше среднерыночных. Что редкость для современной экономической ситуации.

- • Шумовой эффект. Избавиться от аспекта не получится, и чем выше скорость, тем сильнее будет сопровождающий работу звук. Вращательное движение не может быть беззвучным, зацепление зубьев делает свое дело. Такой способ является очень надежным, но и весьма шумным.

Типы

А теперь пройдемся по конкретным представителям своего жанра. Сначала остановимся на наиболее общих группах. А после уже перейдем к узким нишам.

А после уже перейдем к узким нишам.

Конические

Название говорят за себя. Основа колеса имеет форму конуса. Оси в таком варианте всегда перекрещиваются. Есть и иные отличительные стороны. Как непрямые зубья. Хотя, в принципе существует и аналог с прямыми, просто это менее распространенный выбор.

Примечательно, что в результате форму позволяет увеличить площадь соприкосновения между элементами. А угол достигает 90 градусов. Поэтому фиксация, по заверению экспертов, становится более надежной. Также интересно то, что зубья утолщаются от основания к вершине. А значит, после зацепа они весьма надежно держатся за партнеров. И соскальзывание почти полностью исключается.

Понятие, принцип действия зубчатой передачи конической формы строится на надежности. Но нельзя сказать, что это экономичный вариант. Ведь он неотвратимо теряет в среднем 15% импульса, который передает ему вал. Прямой угол просто не позволяет сохранить всю прилагаемую силу.

С переменным передаточным отношением

Это относительно новое веяние в сфере. Смысл строится на том, что в стандартном механизме положение полюса зацепления всегда остается неизменным, статичным. А в этом прогрессивном виде оно «гуляет», изменяется под среду и нужды. Нельзя сказать, что это очень популярная разновидность, но в определенных случаях он показывает весьма завидные результаты.

Планетарные

Их еще можно назвать подвижными. В этом варианте ось колеса может перемещаться. Чтобы было яснее, в механизме шестерни не крутятся на месте, а более мелкое «бегает» по крупному. Движением становится намного разнообразнее, приходится пройти весь круг. И ось должна двигаться по траектории, меняя свое положение постоянно.

Разновидности колес

А теперь разберем основные виды, параметры зубчатых передач в зависимости от колес. Это самая популярная градация, на которой основываются чаще всего.

Это самая популярная градация, на которой основываются чаще всего.

Цилиндрические

Наиболее распространенный способ. Используется два колеса с различным количественным фактором зубьев. Характеризуются постоянным передаточным отношением, никаких «плавающих» переменных. Оси по традиции параллельные. Существуют две вариации реализации такого механизма, с повышающим и понижающим фактором. В первом случае отношение количества зубьев больше единицы, во втором, соответственно, меньше.

Коническая

Об этой вариации мы уже немного поговорили. Смысл заключается в наличии угла между элементами. Разумеется, такой подход снижает КПД. Но для пущей надежности, особенно если подразумеваются высокие скорости вращения – это идеальное решение.

Червячная

Особый тип. В этом случае используется скрещивание осей. И принцип работы зубчатой передачи строится на заходах, каждый из которых немного тормозит движение. Меньшее колесо описывает от одного до четырех кругов по крупному собрату. Ход в обратную сторону, кстати, в такой конструкции не допускается. Сила трения слишком велика, она просто не позволит пойти назад. Зачастую к общему набору составных частей добавляются еще и редукторы.

Механизмы

Помимо описанных вариаций, есть еще парочка, которые являются более редкими, но все столь же результативными. В первую очередь, реечная. Используется не для передачи крутящего момента. Напротив, здесь вращательное движение проходит преобразование с помощью рейки. И на выходе мы видим поступательное. Возможен и обратный процесс.

А также существуют винтовые. Они весьма точны и надежны, поэтому реализуются в различных компактных приборах. Но есть и негативная сторона. Проседает эксплуатационный срок, соприкосновение почти без зазоров, а значит, поверхность просто стирается при работе.

Проседает эксплуатационный срок, соприкосновение почти без зазоров, а значит, поверхность просто стирается при работе.

Форма и характеристика зуба

Мы уже пояснили, из чего состоит зубчатая передача. И главным фактором колеса являются зацепы. Поэтому конструкция так и называется. Но им пока уделили недостаточно внимания. А ведь у них есть свои отличительные стороны и видовое разнообразие.

Это:

- • Прямые. Используется повсеместно, нет отклонений по оси.

- • Косые. Значительно повышает уровень сцепления. Но начинает страдать КПД. Да и срок службы снижается.

- • Шевронные. Смысл кроется в снижении нагрузок на подшипник. Оси не давят на элемент, что выгодно при длительной работе.

- • Внутренние. Прекрасно функционируют на изгиб. А также практически единственный тип, который не создает сильный шумовой эффект при эксплуатации.

Материалы

Чаще всего используется сталь. Но более мягкая и дешевая в вале и подшипниках. И максимально жесткая в колесах. Ведь они постоянно контактируют, трутся, давят. Поэтому применяется не только легированная сталь или углеродная, но и специальные методы обработки. Азотирование как вариант, а также цементирование. Закалка поверхностного уровня.

Но более мягкая и дешевая в вале и подшипниках. И максимально жесткая в колесах. Ведь они постоянно контактируют, трутся, давят. Поэтому применяется не только легированная сталь или углеродная, но и специальные методы обработки. Азотирование как вариант, а также цементирование. Закалка поверхностного уровня.

Любопытно, что в середине зацепы куда мягче, чем на поверхности. Ведь если сделать их твердыми по всему объему, они начнут ломаться при постоянных нагрузках, станут хрупкими. А если учитывать сферы, где применяются зубчатые передачи, особенности использования – такого допускать нельзя.

Геометрические параметры колес

Есть определенные нюансы конструкционного плана. Боковые стороны всегда соприкасаются. Это главная точка поверхности, передающая импульс. А угол всегда подбирается с учетом смещения, чтобы при некорректной работе не заблокировались шестерни.

Поэтому важно учитывать: диаметр, длину окружности, размер зацепов, периодику, частоту. Все эти параметры указываются в сопутствующей документации. И должны точно соответствовать требованиям нормативов.

Все эти параметры указываются в сопутствующей документации. И должны точно соответствовать требованиям нормативов.

Методы обработки

Для пущей надежности каждая деталь после производства и обкатки проходит еще термическую закалку. И это обязательный процесс для продукта, который прослужит долго. В большей части случаев термообработки хватает, но есть некоторые детали, которые используются в высокоточных приборах. И тогда уже понадобится еще шлифовать каждый продукт.

Области применения

Существует масса промышленных сфер, где с успехом нашли свое отражение такие конструкции. Проще найти отрасль, где их нет. От точных приборов до гигантских буровых установок. Используются в двигателях внутреннего сгорания, а значит, почти в каждом виде транспорта на земле: станки, конвейеры на фабричном производстве и в цехах. Даже в небольших элитных наручных часах применяется все тот же принцип. Просто без электрического привода.

Изучив классификацию и область применения зубчатых передач, остается только пожелать вам подобрать грамотный продукт для своего производства. И гидом, помогающим обойти все перипетии современного рынка, станет компания «Сармат».

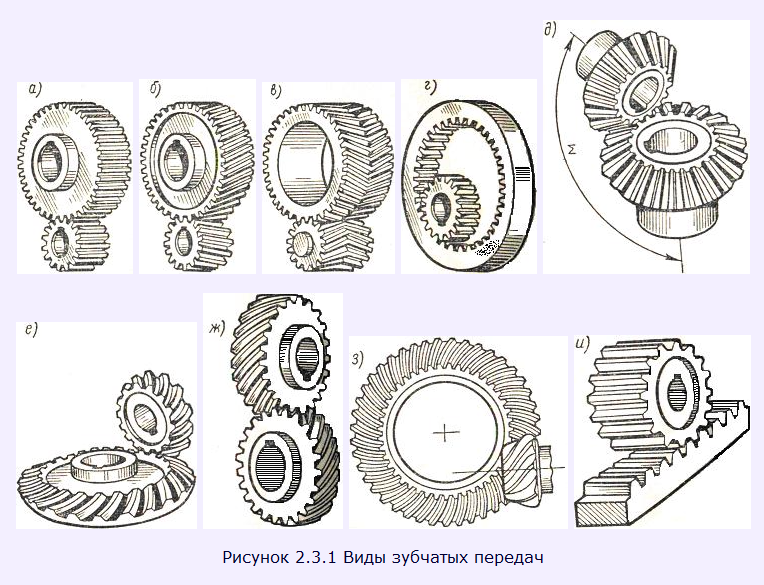

Виды зубчатых передач и зубчатых колес — Студопедия

Зубчатые передачи широко применяются во всех отраслях машиностроения и приборостроения. В них движение передается с помощью зацепления пары зубьев колес находящихся на ведущем и ведомом валах.

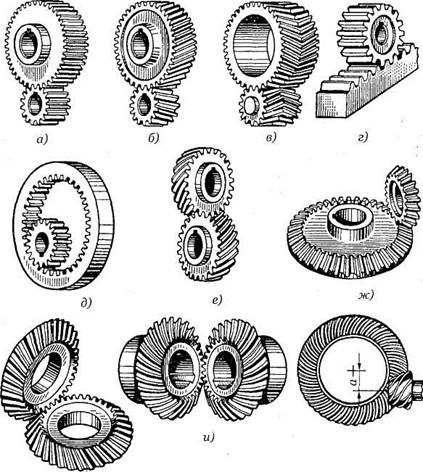

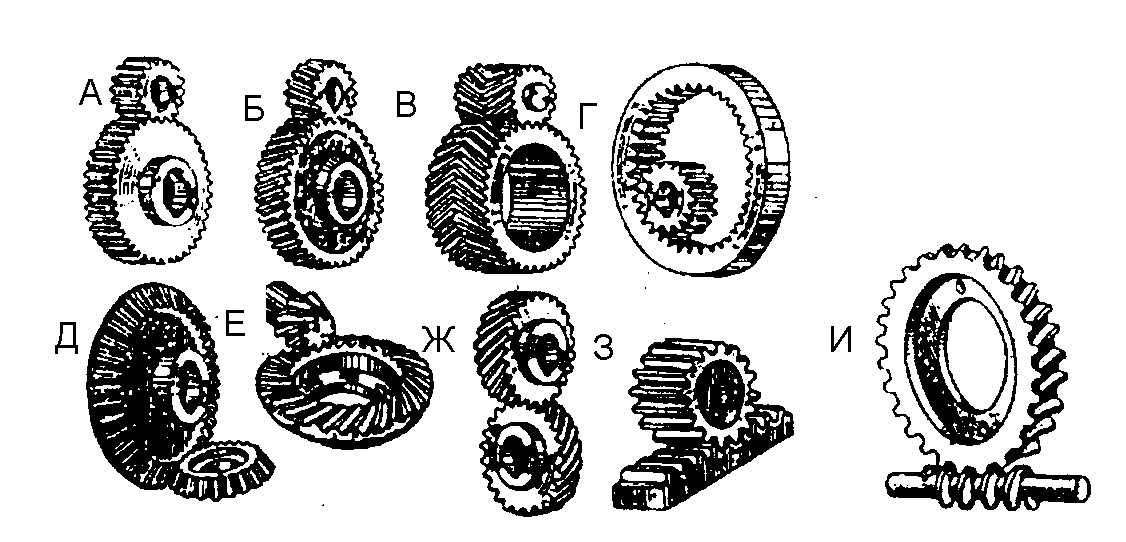

В зависимости от относительного положения геометрических осей ведущего и ведомого вала различают:

— зубчатые передачи с цилиндрическими колесами (оси параллельны),

— передачи с колесами коническими (оси пересекаются),

— передачи с винтовыми и гипоидными колесами (рисунок 7. 1), а также червячные (оси скрещиваются).

1), а также червячные (оси скрещиваются).

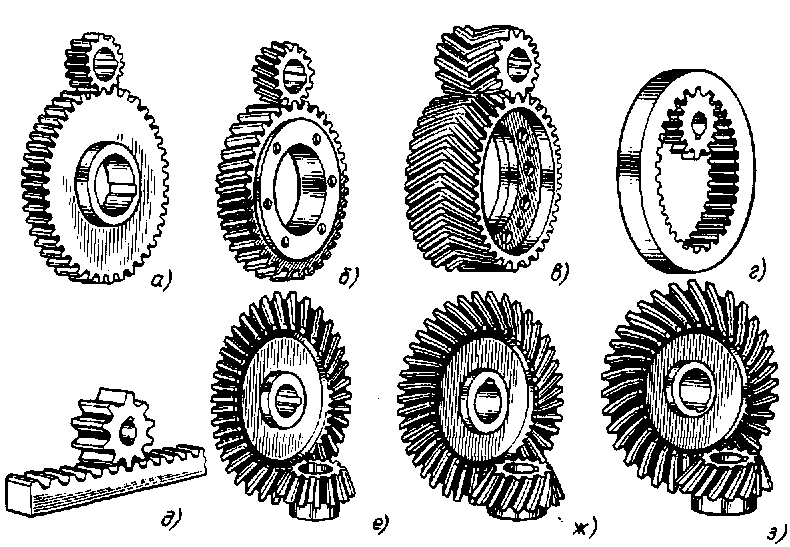

По расположению зубьев относительно образующей зубчатые колеса бывают:

— прямозубые;

— косозубые;

— шевронные.

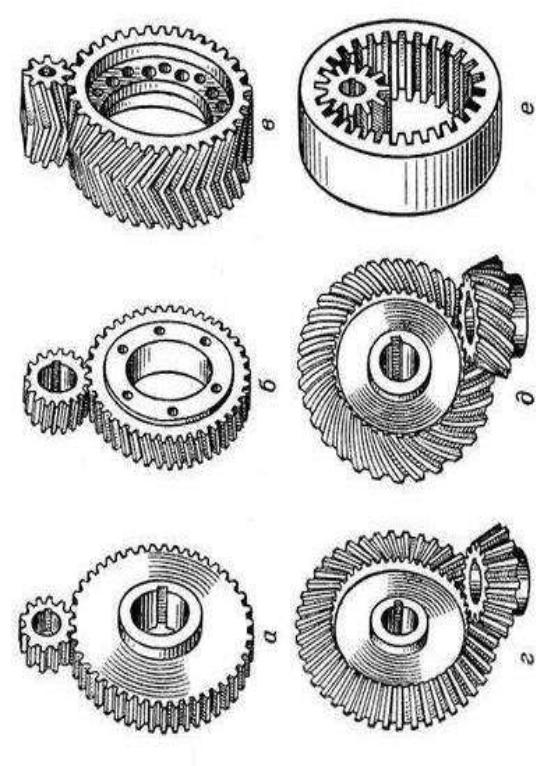

Рисунок 7.1 – Виды зубчатых передач

Зубья колес могут быть: прямые, косые, криволинейные. Цилиндрические зубчатые колеса могут быть с внешним и внутренним зацеплением.

По конструктивному исполнению зубчатые передачи делятся на открытые и закрытые.

Зубчатое колесо передачи с меньшим числом зубьев называется шестерней, а с большим − колесом. При одинаковом числе зубьев шестерней является ведущее колесо.

Передаточное отношение зубчатых колес выражается формулой

U =± ω1 / ω2, (7.1)

где ω1 — угловая скорость ведущего колеса, а ω2, − ведомого.

Знак «−» указывает на противоположное направление вращения колес (внешнее зацепление рисунок 2 а, б), знак «+»− на одинаковое направление вращения колес (внутреннее зацепление).

Рисунок 7.2 − Виды зацепления зубчатых колес

Достоинствазубчатых передач:

— высокий КПД;

— компактность;

— надежность работы;

— простота эксплуатации;

— постоянство передаточного отношения;

— большой диапазон передаваемых мощностей (от 0,001 до десятков

тысяч КВт).

Недостатки:

— сложность изготовления;

— шум при неточном изготовлении и высоких скоростях вращения.

Кривые, которыми очерчены профили зубьев, должны обеспечивать постоянство передаточного отношения. Для этого необходимо, чтобы выполнялся основной закон зацепления:

Для сохранения постоянства передаточного отношения необходимо и достаточно, чтобы нормаль NN к профилю зубьев в точке их соприкосновения всегда пересекала линию центров О1О2 в одной и той же точке Р0, называемой полюсом. Эта точка делит линию центров О1О2 в отношении равном передаточному числу (рисунок 7.3).

Эта точка делит линию центров О1О2 в отношении равном передаточному числу (рисунок 7.3).

U = ω1 / ω2 = R2 / R1,(7.2)

Рисунок 7.3 – Схема к основному закону зацепления

Этому закону соответствует множество кривых, но чаще всего используется эвольвентная кривая.

Линия NN называется линией зацепления. Угол между линией зацепления и касательной к делительным окружностям называется углом зацепления α.

При изготовлении колес с малым числом зубьев может происходить подрезание зубьев у основания зуба (рисунок 7.4), что значительно снижает его прочность. Поэтому принимают минимальное число зубьев равное 17, при нормальной высоте зубьев и 14 при укороченных зубьях.

Рисунок 7.4 – Подрезание зубьев

Для устранения подрезания зубьев при нарезании их с помощью инструментальной рейки ее отодвигают на величину

b=x∙m,(7. 3)

3)

где m = p/ π — модуль зубьев;

р —окружной шаг зубчатого зацепления;

х— коэффициент сдвига, который рассчитывается по формуле

x = (17 — Zmin) /17,(7.4)

Zmin – минимальное число зубьев, при котором их подрезание отсутствует.

Основные виды и характеристики зубчатых передач

В настоящий момент можно с уверенностью сказать о том, что каждый современный человек знает о том, что использование зубчатых зацеплений достаточно распространено и востребовано среди машин и оборудование, которые выполняют самые разнообразные функции. Стоит отметить, что на сегодняшний день достаточно большое количество механических передач работают за счет зубчатых зацеплений. Можно сказать о том, что усилие будет придаваться благодаря тому, что зубчатые колеса зацепляются между собой, приобрести их можно на странице http://www. zaoreductor.ru/index/zubchatoe_koleso/0-206 по доступной стоимости. Зубчатые передачи достаточно широко применяются для изменения направления, момента или скорости вращения.

zaoreductor.ru/index/zubchatoe_koleso/0-206 по доступной стоимости. Зубчатые передачи достаточно широко применяются для изменения направления, момента или скорости вращения.

Основные виды зубчатых передач

В настоящий момент можно с уверенностью сказать о том, что каждый современный человек, прежде чем остановить свой выбор на конкретном приобретении, старается заранее ознакомиться с основными предложениями рынка. Как правило, для того, чтобы иметь возможность подобрать именно тот вариант зубчатого зацепления, который требуется, необходимо понимать, какие именно виды существуют, или просто обратиться за помощью к специалистам.

В настоящий момент можно выделить следующие виды зубчатых зацеплений:

- Цилиндрические

- Конические.

- Винтовые.

- Червячное.

- Реечное.

- Планетарное и другие.

Для выполнения определенного вида операций требуется конкретный вид зацепления.

Преимущества использования зубчатых зацеплений

Преимущественные особенности и характеристики определенного товара или продукта – это именно то, что позволяет потребителю сделать правильный выбор. Зубчатые зацепления обладают следующими:

Зубчатые зацепления обладают следующими:

- Небольшая величина нагрузки для подшипников и валов.

- Надежность и безопасность.

- Компактность размеров.

- Коэффициент полезного действия достаточно высок.

- Длительность срока эксплуатации.

- Доступная и демократичная стоимость.

- Простота изготовления.

- Относительная простота обслуживания.

Стоит отметить, что на сегодняшний день профессиональные специалисты не только помогут сделать правильный выбор, но и проконсультируют по любому интересующему вопросу.

1

34. Зубчатые передачи. Достоинства и недостатки. Основные виды зубчатых передач. Основные параметры зубчатых колес. Передаточное число. Материалы и обработка.

Зубчатая передача — это механизм, который с помощью зубчатого зацепления передает или преобразует движение с изменением скоростей и моментов.

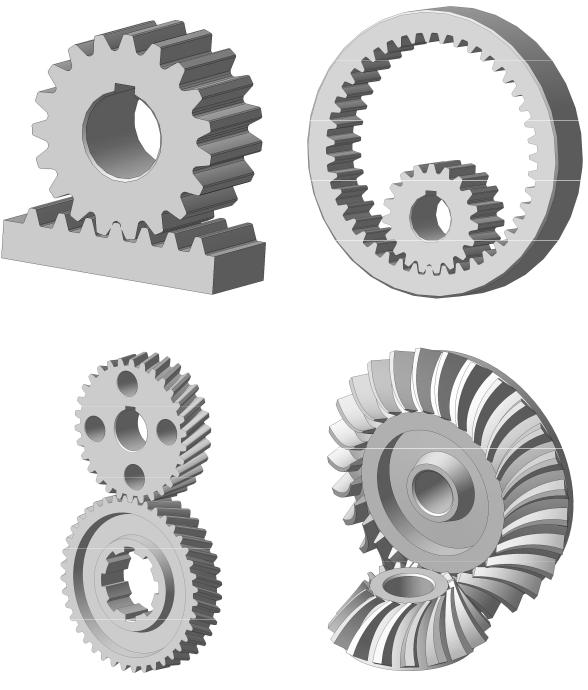

Цилиндрические зубчатые

передачи между параллельными валами выполняют с помощью колес с прямыми,

косыми и шевронными зубьями. Конические

передачи между валами с пересекающимися осями осуществляют колесами с прямыми

и круговыми зубьями, реже косыми

(тангенциальными) зубьями. Преобразование вращательного движения в

поступательное и наоборот осуществляют цилиндрическим колесом и рейкой.

Конические

передачи между валами с пересекающимися осями осуществляют колесами с прямыми

и круговыми зубьями, реже косыми

(тангенциальными) зубьями. Преобразование вращательного движения в

поступательное и наоборот осуществляют цилиндрическим колесом и рейкой.

Зубчатые передачи — самые распространенные среди механических передач. Годовой выпуск зубчатых колес составляет несколько миллионов. Диапазон их применения широк: от часов и приборов до самых тяжелых машин.

Достоинства зубчатых передач: малые габариты; высокий КПД; постоянство передаточного отношения из-за отсутствия проскальзывания; возможность применения в широком диапазоне вращающих моментов, скоростей и передаточных отношений; надежность в работе и простота обслуживания.

Недостатки зубчатых передач: высокие требования к точности изготовления; шум при работе со значительными скоростями.

Начальная окружность — ;

— передаточное отношение;

— межосевое расстояние;

— модуль, он стандартизован;

— делительный диаметр;

— коэффициент ширины зубчатого венца, где b –

ширина колеса.

Для косозубых передач водят угол наклона зубьев β, для конических углы конусности δ, причем δ1+ δ2=180º.

Еще вводят параметры: стандартный угол профиля, окружности все, коэфф. торцевого перекрытия, смещение, линия зацепления и активная линия зацепления, высота и толщина зуба, ну может, что еще придумаете.

При выборе материалов для зубчатых колес необходимо обеспечить сопротивление контактной усталости поверхностных слоев зубьев, прочность зубьев на изгиб, сопротивление заеданию и износу. Основными материалами являются термически обрабатываемые стали. Допускаемые контактные напряжения примерно пропорциональны твердости материалов. Это указывает на целесообразность широкого применения для зубчатых колес сталей, закаливаемых до значительной твердости.

Твердость Н материала измеряют

по Бриннелю, когда Н

< 350 НВ или по Роквеллу НRСЭ при Н > 350 НВ. Приближенно 10 НВ ~ 1 НRСЭ. При твердости Н < 350 НВ шестерню выполняют с несколько большей твердостью,

чем колесо, на (20. ..30) НВ. Термическую обработку заготовки (нормализацию,

улучшение) выполняют до нарезания зубьев. После нарезания зубьев не требуется

дополнительных финишных операций. Такие передачи хорошо прирабатываются.

..30) НВ. Термическую обработку заготовки (нормализацию,

улучшение) выполняют до нарезания зубьев. После нарезания зубьев не требуется

дополнительных финишных операций. Такие передачи хорошо прирабатываются.

При твердости Н > 350 НВ химико-термическую обработку ведут после зубонарезания, при этом зубья коробятся и в результате ухудшаются их точностные показатели. В массовом и крупносерийном производстве применяют исключительно зубчатые колеса высокой твердости, которые подвергают отделочным операциям после термической обработки.

Объемная закалка вызывает увеличение твердости не только поверхности зуба, но и его сердцевины. В результате зуб становится хрупким и легко разрушается при ударах. Поэтому объемная закалка уступила место поверхностным термическим и химико-термическим методам упрочнений. Такой обработкой можно достигнуть высокой твердости поверхностных слоев материала зубьев при сохранении вязкой сердцевины.

Для зубчатых колес

применяют следующие основные виды поверхностных термических и

химико-термических упрочнений: поверхностная закалка, цементация и

нитроцементация с закалкой, азотирование.

Поверхностную закалку в основном обеспечивают за счет нагрева токами высокой частоты (ТВЧ). В связи с тем, что нагреваются поверхностные слои в течение 20…50 с, толщина закаливаемого слоя мала и деформации при закалке невелики. Поэтому можно обойтись без последующего шлифования зубьев (однако это понижает точность на одну-полторы степени). Материалы в этом случае — среднеуглеродистые легированные стали 40Х, 40ХН, 35ХМ и др. Обычно твердость на поверхности зубьев (50…55) НRСЭ.

Поверхностная закалка зубьев без охвата переходной поверхности (с обрывом твердого слоя у впадины зубьев) повышает износостойкость и сопротивление выкрашиванию, но понижает прочность при изгибе, так как создает концентратор напряжений у корня зуба. Желательно, чтобы закаленный слой повторял очертание впадин.

Цементация

— поверхностное насыщение углеродом сталей,

содержащих углерода менее 0,3%, с последующей закалкой. Цементация обеспечивает

большую твердость (56…63) НRСЭ,

несущую способность поверхностных слоев зубьев и высокую прочность на изгиб. Целесообразно применять газовую цементацию как более производительную.

Применяют цементируемые стали: 20Х, а для ответственных зубчатых колес,

работающих с ударными нагрузками, хро-моникелевые стали 12ХНЗА, 20ХНМ,

безникелевые стали 18ХГТ, 25ХГТ и др. Толщина цементированного слоя примерно

0,3 модуля. Время цементации на глубину 1 мм примерно 3 часа — процесс длительный. При

цементации рабочие поверхности зубьев искажаются и требуется их шлифование.

Целесообразно применять газовую цементацию как более производительную.

Применяют цементируемые стали: 20Х, а для ответственных зубчатых колес,

работающих с ударными нагрузками, хро-моникелевые стали 12ХНЗА, 20ХНМ,

безникелевые стали 18ХГТ, 25ХГТ и др. Толщина цементированного слоя примерно

0,3 модуля. Время цементации на глубину 1 мм примерно 3 часа — процесс длительный. При

цементации рабочие поверхности зубьев искажаются и требуется их шлифование.

Азотирование

— насыщение поверхностных слоев азотом,

обеспечивает высокую твердость (58…65) НRСЭ и износостойкость поверхностных слоев. Азотируют готовые детали без последующей

закалки. Для азотируемых колес применяют молибденовую сталь 38Х2МЮА,

безалюминиевые стали типа 40ХФА, 40ХНА, 40Х. Зубья после азотирования в связи с

малой толщиной слоя насыщения и малым короблением не шлифуют. Поэтому

азотирование применяют для колес с внутренними зубьями и других, шлифование

которых трудно осуществимо. Недостатком азотированных колес является малая

толщина упрочненного слоя (0,2. ..0,5 мм), не позволяющая применять их при

ударных нагрузках из-за опасности растрескивания упрочненного слоя и при

работе с интенсивным изнашиванием (при загрязненной смазке).

..0,5 мм), не позволяющая применять их при

ударных нагрузках из-за опасности растрескивания упрочненного слоя и при

работе с интенсивным изнашиванием (при загрязненной смазке).

Нитроцементация — насыщение поверхностных слоев углеродом и азотом с последующей закалкой — обеспечивает им высокую прочность, износостойкость и сопротивление заеданию. Нитроцементация идет с достаточно высокой скоростью и в связи с малыми толщиной упрочняемого слоя и его деформациями позволяет обойтись без последующего шлифования.

Улучшаемые стали применяют для зубчатых колес, преимущественно изготовляемых в условиях мелкосерийного и единичного производства при отсутствии жестких требований к габаритам. Чистовое нарезание зубьев улучшаемых колес производят после термической обработки заготовки, что исключает необходимость шлифования и позволяет обеспечить высокую точность. Применяют качественные углеродистые стали 40, 45 и легированные 35ХГС, 40Х и др.

Стали в нормализованном

состоянии для обоих сопряженных зубчатых колес применяют только во вспомогательных

механизмах, например в механизмах с ручным приводом. Основные материалы —

среднеуглеродистые стали 40, 45, 50. Для повышения стойкости против заедания

шестерни и колеса изготовляют из разных материалов.

Основные материалы —

среднеуглеродистые стали 40, 45, 50. Для повышения стойкости против заедания

шестерни и колеса изготовляют из разных материалов.

Стальное литье применяют для колес больших диаметров. Основные материалы — литейные среднеуглеродистые стали 35Л, 50Л и др. Литые колеса подвергают преимущественно нормализации.

Ч у г у н ы используют для изготовления тихоходных, крупногабаритных и открытых передач. Кроме того, из чугуна изготовляют сменные колеса (поочередно работающие). Применяют чугуны СЧ20…СЧ35, а также высокопрочные магниевые чугуны с шаровидным графитом.

Пластмассовые зубчатые колеса в паре с металлическими применяют в слабонагруженных передачах для обеспечения бесшумности, самосмазываемости или химической стойкости. Используют текстолит (рекомендуемые марки ПТ и ПТК) и древесно-слоистые пластики. Наиболее перспективными следует считать капролон, полиформальдегид и фенилон.

2,7. Виды зубчатых колес

В зависимости от расположения исходного производящего контура относительно исходного контура заготовки колеса, различают три варианта системы «станок – заготовка».

1. Нулевые колеса (колеса без ущерба):

Станочная начальная прямая (СНП) колеса касательной к делительной окружности, а делительная прямая (ДП) режущего инструмента совпадение с этим прямым (рис. 5).

Рисунок 5. Колеса без ущерба.

При этом делительная и начальная окружности совпадают, а толщина зуба по делительной окружности s равна ширине впадины е.

2. Положительные колеса (колеса с положительным смещением):

Станочная начальная прямая (СНП) является касательной к делительной окружности колеса, а делительная прямая (ДП) режущего инструмента смещена относительно прямого на положение x ⋅ м в положительном направлении оси X (рис. 6).

Рисунок 6. Колеса с положительным смещением.

При этом начальная окружность смещается таким образом, что бы делительная прямая режущего инструмента являлась касательной к окружности, а толщина зуба по делительной окружности становится больше ширины впадины е.

3. Отрицательные колеса (колеса с отрицательным смещением):

Станочная прямая прямая (СНП) является касательной к делительной окружности колеса, а делительная прямая (ДП) режущего инструмента смещена относительно этого прямого на пропорциональном x ⋅ m в отрицательном направлении оси X (рис.7).

Рисунок 7. Колеса с отрицательным смещением.

При этом начальная окружность смещается таким образом, что бы делительная прямая режущего инструмента стала касательной к окружности, а толщина зуба по делительной окружности была бы меньше ширины впадины е.

1.1. Пример расчета прямозубого внешнего эвольвентного зубчатого зацепления.

1.2. Вычерчивание элементов зубчатого зацепления

- <Назад

- Вперёд>

41.Виды зубчатых передач

Виды зубчатых передач

Зубчатые разновидности механических передач, работающих на принципе зацепления. Их использовать для передачи и преобразования вращательного движения между валами.

Зубчатые передачи высокого КПД (для одной ступени — 0,97-0,99 и выше), надежностью и длительным сроком службы, компактностью, стабильностью передаточного отношения-за отсутствия проскальзывания. Зубчатые передачи используют в широком диапазоне скоростей (до 200 м / сек), мощностей (до 300 МВт).Размеры зубчатых колес могут быть от долей миллиметра до нескольких метров.

К недостаткам можно отнести большую жесткость, обеспечивающую высокую жесткость, шум и вибрацию при высокой скорости, большую жесткость, не позволяющую компенсировать динамические нагрузки.

Передаточные числа в редукторных передачах могут достичь 8, в открытой передачех — до 20, в коробках передач — до 4.

По расположению зубьев различают передачу с наружным и внутренним зацеплением.

Конструктивно зубчатые передачи большей части выполняются закрытыми в общем жестком корпусе, что обеспечивает высокую точность сборки. Лишь тихоходные передачи (v <3 м / сек) с колесами значительных размеров, нередко встроенных в конструкцию машин (например, в механизм поворота, подъемных кранов, станков), изготавливаются в открытом исполнении.

Чаще всего зубчатые передачи применяются в качестве замедлительных (редукторов), т.е. для вращения вращения и увеличения вращающего момента, но также с успехом используются для повышения скорости (мультипликаторы).

Для предохранения рабочих поверхностей смазочных поверхностей от заедания и абразивного износа, а также для уменьшения потерь на трение и связанного с этим нагревания. Закрытые передачи обычно смазываются жидкими минеральными маслами, окунанием колесной или принудительной подачей масла к зацепляющимся зубьям. Открытые передачи смазываются консистентными смазками, периодически наносимыми на зубья.

о расположении зубьев различают передачу с наружным (рис. 2.1а-в) и внутренним зацеплением (рис.2.1г).

По профилю зубьев колес передачи подразделяют: на передачи с эвольвентным зацеплением, в котором профили зубьев очерчены

эвольвентами; на передачи с циклоидальным профилем; на передачи с зацеплением Новикова. Далее в пособии будут описываться передачи эвольвентного профиля с наружным зацеплением.

Шестерня — это зубчатое колесо передачи с меньшим числом зубьев (чаще всего — ведущее). Колесо — это зубчатое колесо передачи с большим числом зубьев.Термин «зубчатое колесо» можно применять как к шестерне, так и к колесу зубчатой передачи.

Цилиндрические зубчатые передачи бывают прямозубыми,

косозубыми и шевронными.

Прямозубые колеса (рис. 2.1а) применяют преимущественно при невысоких и средних окружных скоростях, при больших твердости зубьев (когда динамические нагрузки от неточностей изготовления невелики по сравнению с полезными), в планетарных передачах, в открытой передаче, а также при необходимости перемещения колес (в коробках передач).

ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

Червячных передач (или винт) можно рассматривать как передачу одного зуба

Червячные передачи имеют некоторые особые свойства, которые делают их отличимых от других передач. Во-первых, они могут достигать очень высоких передач, произведенных за одно движение. Потому что большинство червячных передач только один нагруженный зуб, передаточное отношение это просто число зубьев на соединении передач. Например, червячных пара передач в паре с 40-

Потому что большинство червячных передач только один нагруженный зуб, передаточное отношение это просто число зубьев на соединении передач. Например, червячных пара передач в паре с 40-

зубый цилиндрический редуктор с соотношением 40: 1.Во-вторых, червячные передачи имеют гораздо более высокие трения (и ниже эффективность), чем другие типы передач. Это потому, что профиль зуба червячных передач скользят по зубам постоянно сопряженных передач. Это трение становится выше, тем больше нагрузка на передачу. Наконец, червячая передача не может работать с обратным эффектом. В анимации ниже, червячные передачи на зеленой оси синие зубчатое колесо на красной оси. Но если вы включите красную ось в качестве ведущей, то червячных передач не получится.Это свойство передачи может быть для остановки -блокировки вещи на определенном месте, без скатывания назад, например ворота гаража.

ЛИНЕЙНЫЕ ПЕРЕДАЧИ

Это средство преобразования вращательного движения от оси вращения или поступательное движение зубчатой рейки. Шестерня вращается, и толкает рейку вперед, поскольку в ней перемещаются зубы шестерни. Регулируется например меньшим зубов на ведущей шестерни и большим на рейке. движение в рейки будет пропорционально количеству зубьев на шестерне

Шестерня вращается, и толкает рейку вперед, поскольку в ней перемещаются зубы шестерни. Регулируется например меньшим зубов на ведущей шестерни и большим на рейке. движение в рейки будет пропорционально количеству зубьев на шестерне

ДИФЕРЕНЦИАЛЬНАЯ ПЕРЕДАЧА

Дифференциал — это механическое устройство, которое передает крутящий момент с одного источника на два независимых потребителя таким образом, что угловые скорости источника и каждого потребителя могут быть разными относительно друг друга.Такая передача момента возможна благодаря применению так называемого планетарного механизма. В автомобилестроении, дифференциал является одной из ключевых деталей трансмиссии. В первую очередь он служит для передачи момента от коробки передач к колёсам ведущего моста.

Почему для этого нужен дифференциал? В повороте, путь колеса оси, движущегося по короткому (внешнему) радиусу, меньше, чем путь другого колеса той же оси, которая проходит по длинному (внешнему) радиусу. В результате этого, угловая скорость

вращения внутреннего колёса должна быть меньше угловой скорости вращения внешнего. В случае если оба колеса не могут быть связаны друг с другом независимо. Если мост ведущий, то необходимо передать момент одновременно на оба колеса. При жесткой же связи колёс ведущего моста

В случае если оба колеса не могут быть связаны друг с другом независимо. Если мост ведущий, то необходимо передать момент одновременно на оба колеса. При жесткой же связи колёс ведущего моста

и передачи момента на единую ось обоих колёс, автомобиль не мог бы нормально поворачивать, так как колеса, имея равную угловую скорость, стремились бы пройти один и тот же путь в повороте.Дифференциал позволяет решить эту проблему: он передаёт крутящий

момент на раздельные оси обоих колёс (полуоси) через свой планетарный механизм с использованием угловых скоростей вращения полуосей. В результате этого, автомобиль может нормально двигаться и управляться как на прямом пути, так и в повороте.

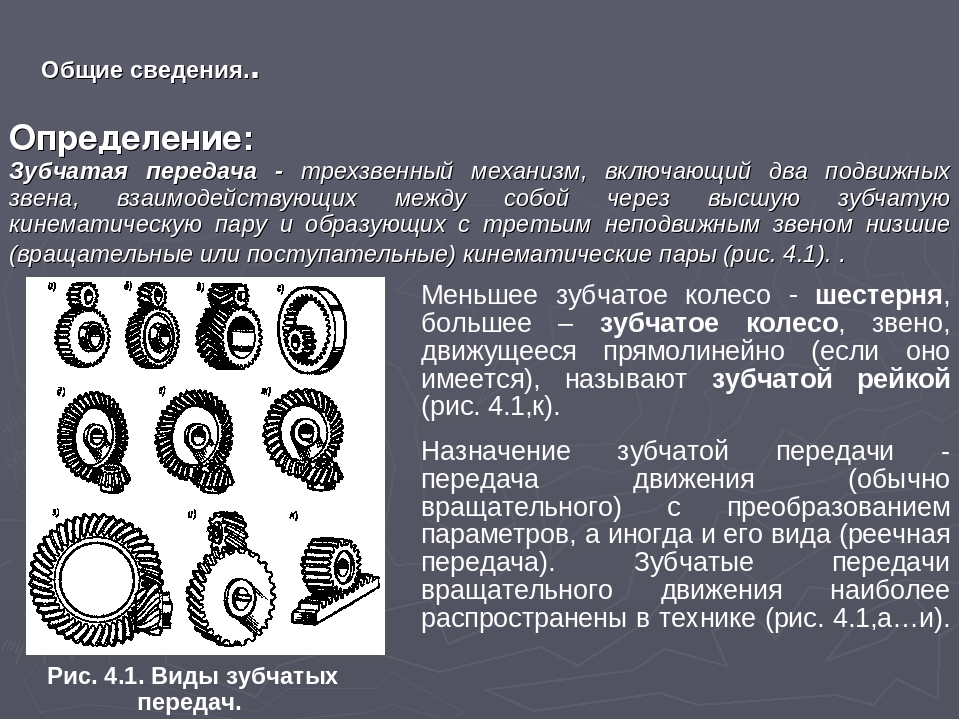

Классификация пространственных зубчатых передач Текст научной статьи по специальности «Математика»

УДК 621.831

КЛАССИФИКАЦИЯ ВИДОВ ПРОСТРАНСТВЕННЫХ ЗУБЧАТЫХ

ПЕРЕДАЧ

Е. Н. Валиков, А.Л. Попов

Н. Валиков, А.Л. Попов

Описывается классификация цилиндрических зубчатых колёс с различными производящими профилями. Представлены наглядная классификация и визуализация основных типов зубчатых зацеплений.

Ключевые слова: зубчатое колесо, зубчатое зацепление, зубчатая передача.

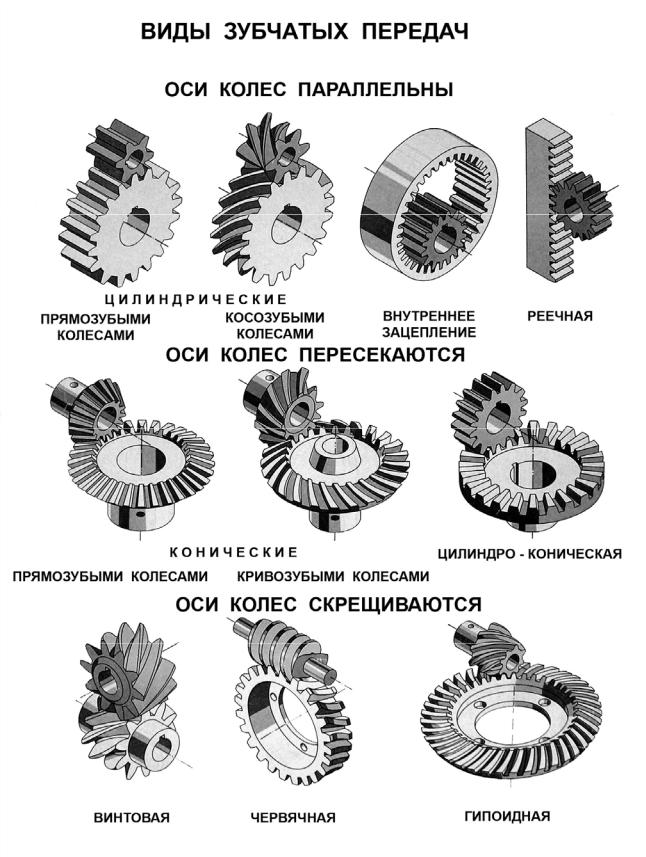

Пространственные зубчатые передачи для передачи вращения между валами, которые пересекаются или скрещиваются [1]. К относ: конические зубчатые передачи, смешанные конические передачи, гиперболические передачи, винтовые передачи, Гипоидные передачи, червячные передачи, спироидные передачи (рис. 1) [2].

Рис. 1. Классификация пространственных зубчатых передач

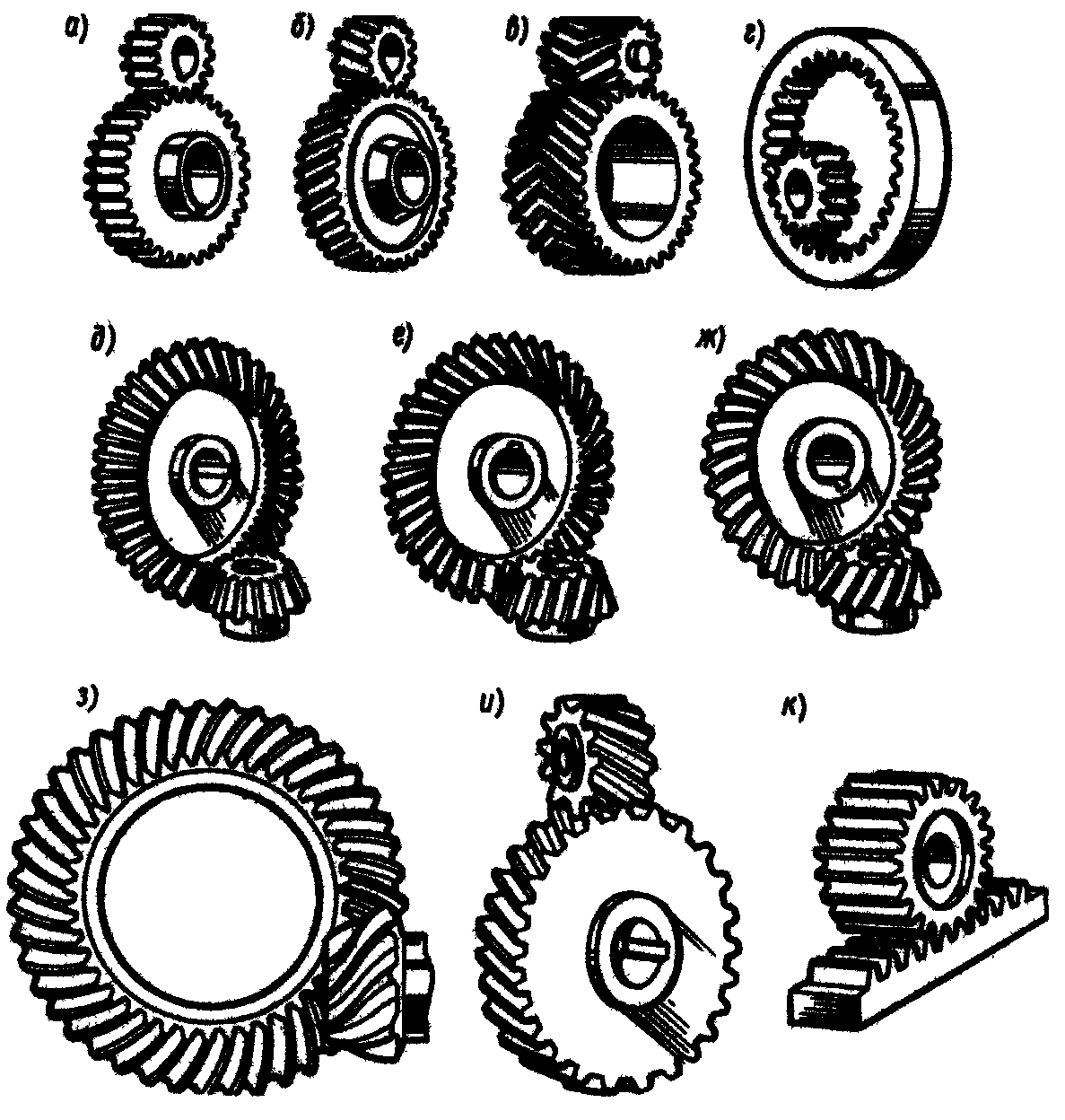

Конические зубчатые передачи — зубчатые передачи с пересекающихся осями, у зубчатых колёс которых аксоидные начальные и делительные поверхности конические. В конической передачи начальные совпадают с аксоидами. Линии зубьев конической передачи могут быть прямыми, тангенциальными, круговыми наклонными, круговыми «зерол», паллоидными (рис. 2).

В конической передачи начальные совпадают с аксоидами. Линии зубьев конической передачи могут быть прямыми, тангенциальными, круговыми наклонными, круговыми «зерол», паллоидными (рис. 2).

Смешанные конические передачи — передачи с пересекающимися осями, аксоиды зубчатых колёс, которые конические, а начальные поверхности цилиндрических и конических являются однотипными соосными поверхностями. Виды смешанных конических передач изображены на рис.3.

а б в г д е

Рис. 2. Коническая зубчатая передача: а — схема передачи. Плоские колёса различных типов: б — прямые; в — тангенциальные; г — круговые накатные; д — круговые «зерол»; е — паллоидные

а б в г д

Рис. 3. Смешанная коническая передача: а — схема передачи;

б — цилиндро-коническая передача внешнего зацепления; в — плоско-цилиндрическая передача; г — цилиндро-коническая передача; д — реечно-коническая передача

Гиперболоидные цилиндро-конические зубчатые передачи — зубчатые передачи со скрещивающимися осями, аксоиды зубчатых колёс — однополостные гиперболоиды вращения.

Различают гиперболоидную зубчатую передачу первого рода, в которой сопряженные поверхности зубчатых образований в станочном зацеплении общей производственной поверхности, и гиперболоидную зубчатую передачу второго рода, зубчатые колеса, которые имеют сопряженные поверхности зубьев с линейным контактом, если производящая поверхность для одного из них совпадает с главной поверхности зубьев первого зубчатого колеса. Схема передачи и виды гиперболоидных передач представляет на (рис.4).

_Формообразование фасонных поверхностей деталей

А-А

Аксоида Аксоида

Начальная _

а б в г д

Рис. 4. Гиперболоидные передачи: а — схема передачи; б — гиперболоидная цилиндро-коническая передача внешнего зацепления; в — гиперболоидная плоско-цилиндрическая передача; г — гиперболоидная цилиндрическая передача внутреннего зацепления; д — гиперболоидная цилиндро-коническая передача внутреннего

зацепления

Винтовые зубчатые передачи — гиперболоидные передачи первого рода, в которых начальные и делительные поверхности зубчатых колёс цилиндрических, а сопряженные поверхности зубьев образованы в статичном зацеплении общей для них производящей поверхности (рис. 5).

5).

а б в

Рис. 5. Винтовые зубчатые передачи: а — схема передачи; б — винтовая передача внешнего зацепления; г — винтовая внутренняя передача

зацепления

123

Гипоидные зубчатые передачи — гипоидные зубчатые передачи, у зубчатых колёс которых начальные поверхности конические (рис.6).

Рис. 6. Схема гипоидной зубчатой передачи

Червячные зубчатые передачи — гиперболоидные зубчатые передачи второго рода, в которых начальные и делительные поверхности зубчатых колёс Отличные от конических, шестерни имеют винтовые зубья, зубчатые колеса имеют сопряженные поверхности зубьев с линейным контактом, если производящая поверхность для одного из них совпадает с главной системой первого колеса.

В зависимости от принятого исходного тела червячные передачи разделены на три группы: собственно червячная, тороидные с вогнутым червяком, тороидные с выпуклым червяком (рис. 7).

а

б

в

г

д

Рис.7. Червячные зубчатые передачи: а — с цилиндрическим червяком; б — с глобоидным червяком; в — червячный вид передачи; г — тороидные с изогнутым червяком; д — тороидные с выпуклым червяком

Спироидные зубчатые передачи — гипоидные зубчатые передачи, в которых начальные поверхности зубчатых колёс конические, шестерни имеют винтовые зубья, а зубчатые колеса имеют сопряженные поверхно-

124

сти зубьев с линейным контактом, если производящая поверхность для одного из них совпадает с главной поверхностью зубьев первого зубчатого колеса. По поверхности вершин витков червяка и способ его расположения относительно межосевой линии их разделяют на три вида: цилиндрические спироидные передачи, традиционно конусные наружного зацепления, обратноконусные внутренние зацепления (рис. 8).

По поверхности вершин витков червяка и способ его расположения относительно межосевой линии их разделяют на три вида: цилиндрические спироидные передачи, традиционно конусные наружного зацепления, обратноконусные внутренние зацепления (рис. 8).

а

б

в

г

Рис.8. Спироидные зубчатые передачи: а — схема передачи; б — цилиндрическая передача; в — коническая передача наружного зацепления; г — коническая передача зацепления

125

Все описываемые в данной статье зубчатые передачи спроектированы и разработаны для решения той или иной задачи машиностроительной отросли.

У всех перечисленных передач имеются свои преимущества и недостатки при выборе передачи, в ходе проектирования или механизма передачи для выбора наиболее подходящего способа передачи вращения.

Список литературы

1. Старжинский В.Е., Кане М.М. Технология производства и методы обеспечения качества зубчатых колёс и передач. Санкт-Петербург: Изд-во ПРОФЕССИЯ, 2007. 823 с.

2. Давыдов Я.С. Неэвольвентное зацепление. М .: Изд-во «Машгиз», 1950. 180 с.

3.Болотовский И.А. Справочник по геометрическому расчёту эвольвентных зубчатых и червячных передач. М .: Изд-во «Машиностроение», 1986. 448 с.

Валиков Евгений Николаевич, д-р техн. наук, проф., [email protected], Россия, Тула, Тульский государственный университет,

Попов Александр Леонидович, асп., [email protected], Россия, Тула, Тульский государственный университет

КЛАССИФИКАЦИЯ ВИДОВ КОЛЕС ПРОСТРАНСТВЕННОЙ ШЕСТЕРНИ E. Н. Валиков, А.Л. Попов

Н. Валиков, А.Л. Попов

Приведена классификация цилиндрических шестерен с различными производными профилями. Представлена визуальная классификация и визуализация основных типов зубчатых зацеплений.

Ключевые слова: шестерня, детали шестерен.

Валиков Евгений Николаевич, доктор технических наук, профессор, Valiko-ven @ rambler.ru, Россия, г. Тула, Тульский государственный университет,

Попов Александр Леонидович, аспирант, [email protected], Россия, г. Тула, Тульский государственный университет

Зубчатые передачи — достоинства, недостатки, классификация.

Зубчатые передачи

Взаимодействие с другими людьми В зубчатой передаче движение передается с помощью зацепления пары зубчатых колес. Меньшее зубчатое колесо принято называть шестерней, большое — колесом.Термин «зубчатое колесо» относится как к шестерне, так к большому колесу.

Меньшее зубчатое колесо принято называть шестерней, большое — колесом.Термин «зубчатое колесо» относится как к шестерне, так к большому колесу.

При написании расчетных формул и указаний параметров передачи шестерня присваивают индекс 1 , колесу — индекс 2 , например: d 1 , d 2 , n 1 , n 2 .

Зубчатые передачи являются самым распространенным видом механических передач, поскольку они могут надежно передавать мощность от долей до десятков тысяч киловатт при окружных скоростях до 275 м / с .По этой причине они широко применяются во всех отраслях машиностроения и приборостроения.

***

Достоинства зубчатых передач

К достоинствам этого вида механических механизмов передачи:

- Высокая надежность работы в широком диапазоне нагрузок и скоростей;

- Малые габариты;

- Большой ресурс;

- Высокий КПД;

- Сравнительно малые нагрузки на валы и подшипники;

- Постоянство передаточного числа;

- Простота обслуживания;

***

Недостатки зубчатых передач

Как и любой другой вид механических передач, зубчатые передачи имеют ряд недостатков, к которому относится:

- Относительно высокие требования к точности изготовления и монтажа;

- Шум при больших скоростях, обусловленный неточностями изготовления профиля и шага зубьев;

- Высокая жесткость, не дающая возможность компенсировать динамические нагрузки, что часто приводит к разрушению передачи или элементов конструкции (для примера ременная или фрикционная передача при внезапных динамических нагрузках пробуксовывать).

***

Взаимодействие с другими людьмиКлассификация зубчатых передач

Зубчатые передачи классифицируются по ряду конструктивных признаков и особенностями.

В зависимости от взаимного расположения осей, на которых размещены зубчатые колеса, различают передачи цилиндрических (при параллельных осях), конические (при пересекающихся осях) и винтовые (при перекрещивающихся осях).

Винтовые зубчатые передачи применяются ограниченно, поскольку низкие КПД из-за повышенного скольжения в зацеплении и низкую нагрузочную способность.Тем не менее, они имеют и некоторые достоинства — возможность вывода концы валов за пределы передачи в обе стороны.

На рисунке 1 наиболее широко используемые виды зубчатых передач:

1 — цилиндрическая прямозубая передача;

2 — цилиндрическая косозубая передача;

3 — шевронная передача;

4 — реечная передача;

5 — цилиндрическая передача с внутренним зацеплением;

6 — винтовая передача;

7 — коническая прямозубая передача;

8 — коническая косозубая передача;

9 — коническая передача со спиралевидными зубьями;

10 — гипоидная передача.

В зависимости от вида ожидаемого движения различают зубчатые передачи, не преобразующие передаваемый вид движения и преобразующие передаваемый вид движения. Последующее движение реверсивного зубчатого движения, которое происходит в результате вращательного движения, преобразуется в поступательное или наоборот. В такой передаче можно рассматривать как зубчатое колесо с бесконечно большим диаметром.

Среди перечисленных видов зубчатых передач наиболее распространены цилиндрические передачи, поскольку они наиболее просты в изготовлении и эксплуатации, надежны и имеют небольшие габариты.

В зависимости от расположения зубьев на ободе колес различают передачи прямозубые, косозубые, шевронные и с круговыми (спиральными) зубьями.

Шевронные зубчатые колеса можно условно сравнивать со спаренными косозубыми колесами, имеющими противоположный угол наклона зубьев. Такая конструкция позволяет избежать осевых усилий на валы и подшипники опор, неизбежно появляющихся в обычных косозубых передачах.

В зависимости от формы профиля зубьев различают эвольвентные зубчатые передачи и передачи с зацеплением Новикова.

Эвольвентное зацепление в зубчатых передачах, предложенное еще в 1760 году российским ученым Леонардом Эйлером, имеет наиболее широкое распространение.

В 1954 году в России М. Л. Новиков принципиально новый тип зацеплений в зубчатых колесах, при котором профиль зуба очерчен дугами окружностей. Такое зацепление возможно лишь для косых зубьев и носит название по имени своего изобретателя — зацепление Новикова или профиль Новикова.

В принципе, возможно изготовление зубчатых передач и с другими формами зубьев — даже квадратными, треугольными или трапецеидальными.Но такие передачи имеют ряд существенных недостатков (непостоянство передаточного отношения, низкий КПД и т. Д.), Распространение не получили. В приборах и часовых механизмах иногда встречаются зубчатые передачи с циклоидальным зацеплением.

В зависимости от взаимного положения зубчатых колес передачи бывают с внешним и внутренним зацеплением. Наиболее распространены передачи с зацеплением.

Наиболее распространены передачи с зацеплением.

В зависимости от конструктивного исполнения различают закрытые и открытые зубчатые передачи.В закрытых колесах помещаются в пыле- и влагонепроницаемые корпуса (картеры) и работают в масляных ваннах (зубчатое колесо погружают в масло до 1/3 радиуса).

В открытых передачах зубья колес работают всухую или при периодическом смазывании консистентной смазкой и не защищены от вредного воздействия внешней среды.

В зависимости от числа ступеней зубчатые передачи бывают одно- и многоступенчатые.

В зависимости от относительного характера движения осей зубчатых колес различают рядовые передачи, у которых оси которых неподвижны, и планетарные зубчатые передачи, у ось сателлита вращается относительно центральных осей.

***

Статьи по теме «Зубчатые передачи»:

Взаимодействие с другими людьми

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

виды и типы, достоинства и недостатки применения, назначение, общие сведения, из чего состоят, где применяются, характеристики, определение, принцип действия

08. 07.2020

07.2020

Огромное количество устройств с механическими деталями использует принцип переноса силового усилия, вращательного момента, направления давления посредством особого метода. И именно его мы сегодня и затронем в обзоре. Мы разберем типы и виды, применение и назначение преимущества зубчатых передач. А также рассмотрим дополнительные моменты.

Общее описание

Для того чтобы выполнить усилия, ранее использовался повсеместно лишь один метод — ременный, который имел важное промежуточное звено — ремень.В нашем же случае способ меняется. Ненужный переходник исключается, вместо него появляется сцепление между элементами.

Таким образом, но не только уровень надежности и минимизируется размер системы, достигается также и еще одно важное преимущество. Снижается расход энергии, необходимый для активации всей конструкции.

Существует масса ключевых факторов, определяющих эффективность, сферу применения механизма. Разумеется, важным важным элементом становятся габариты, материал производства и точность.

Необходимо знать про общие сведения о зубчатых передачах, что в хорошем состоянии между зубьями всегда присутствует зазор. Они не располагаются близко. Иначе скольжение будет невозможным по определению. А также будет крайне неудобно смазывать подвижные части. Эксплуатационный срок, равно как и эффективность применения будет снижена. Не нужно забывать, что многие виды производства подразумевают образование высоких на производственных площадках.А сами механические детали во время работы ввиду банальной силы трения разогреваются. Значит, металл будет расширяться, незначительно увеличиваться в размерах. И без зазора зубья просто встанут, упираясь друг в друга и заблокировав дальнейший ход.

Поэтому выбор конечного продукта всегда стоит останавливать на том, что точно не подведет. Именно поэтому мы в компании «Сармат» всегда внимательно относимся к деталям. И любая часть наших станков и иной продукции отвечает не только всем требованиям нормативной документации, но и желаниям наших клиентов.

Элементы конструкции зубчатой передачи

Это устройство по своей сути является довольно простым. В нем используется минимальное количество составных частей. Соответственно, это значительный плюс в пользу эксплуатационного срока. Как бы далеко ни шагнула наука и прогресс — чем проще механизм, тем реже он ломается. Это факт, с которым невозможно спорить.

Хотя, говоря о герое нашего обзора, в первую очередь в воображении предстает колесо, но это лишь вершина айсберга.Посмотрим более подробно:

- • Практически во всех моделях присутствует корпус. Он необходим для надежной фиксации всех частей в условиях одной системы. А также не позволяет смазочным материалам утекать, тратиться впустую. Габариты и форма конуса разрешения различная. Конкретика опирается на задачу, которую должен выполнять инструмент.

- • Колеса. Разбирая разновидностей, какие передачи называют зубчатыми в принципе, в голову сразу приходят шестерни. Их по стандарту две штуки.

Если не подразумевается посредников, всегда есть ведущее и ведомое. Первое получает импульс силы, поворачивается по своей оси, заставляет двигаться второе движение. Крутящий момент зависит от качества сцепления между ними.

Если не подразумевается посредников, всегда есть ведущее и ведомое. Первое получает импульс силы, поворачивается по своей оси, заставляет двигаться второе движение. Крутящий момент зависит от качества сцепления между ними. - • Вал. Главный двигатель, который и содержит в себе импульс. Получает он уже непосредственно источник. В большинстве случаев таковым выступает привод на электрике. Крепится часть уже на само колесо. А значит, его форма также подбирается исходя из всей системы в целом.Допускается ступенчатые варианты при необходимости.

- • Подшипники. Характеристики и определение зубчатых передач подразумевает подвижность колес. Но для подобного необходимо крепить вал не напрямую, а с помощью промежуточных переходников. Ими и становятся подшипники. В этом месте происходит толчок подвижности, его тоже нужно регулярно обрабатывать смазочными материалами.

Стоит также осознавать, что основа для любой шестерни — это зубья.Они и подарили название всей системе. Величина, количество, периодика расположения отличает виды друг от друга. Наклон тоже может быть меняться в различных моделях.

Величина, количество, периодика расположения отличает виды друг от друга. Наклон тоже может быть меняться в различных моделях.

Важно уточнить, что эти шестерни устанавливаются на вал через прессование. В результате общей конструкции изрядной прочностью, холостой поворот колеса исключается по определению. А это означает, что будет меньше потерь энергии. В большей части снижается расход электрического тока, служащего источника для движения вала.

Как классифицируются зубчатые передачи

Сложно на единую градацию, на которую бы опирался каждый производитель. Существует большое количество разнообразных факторов, становящихся фундаментальными в зависимости от задач на производстве. Поэтому и используется несколько вариаций группировки.

Посмотрим, по каким аспектам разделяют эти инструменты на подвиды:

- • Основание на расположении осей по сравнению друг с другом.Так появляются параллельные типы, а также пересекающиеся. Отдельной строкой идут перекрещивающиеся.

Разумеется, первый вариант — самый простой. И чаще всего выбирается именно он. Но существуют нетипичные задачи, где используются другие способы. Под осями подразумеваются механизмы, которые крепят колеса.

Разумеется, первый вариант — самый простой. И чаще всего выбирается именно он. Но существуют нетипичные задачи, где используются другие способы. Под осями подразумеваются механизмы, которые крепят колеса. - • Также некоторые опираются на расположение зубьев. Так у нас появляются внутренние и наружные варианты. Эффективность их напрямую опирается на всю систему. Панацеи нет.Им сказать, кто лучше не получится. Используются чаще наружные, но нельзя утверждать, что они результативнее.

- • Корпус тоже имеет значение. Мы уже уточнили, зачем он нужен. Но пока не рассказали, что существуют модели с открытым типом оболочки. И что примечательно, такой вариант работает в принципе без внешней смазки. Сухой ход, как это принято называть. А закрытая модель — ближе к стандарту.

- • Следует внимательно относиться и к размеру. Корректнее — к протяженности окружности.Чем она длиннее, тем больший путь проходит точка при одиночном повороте колеса. Соответственно, выделяют тихоходные и скоростные.

Но стоит понимать, что динамика все же зависит от вала. Какой импульс он передаст. А форма лишь подскажет, сможет ли колесо справиться с ним и применить его по назначению.

Но стоит понимать, что динамика все же зависит от вала. Какой импульс он передаст. А форма лишь подскажет, сможет ли колесо справиться с ним и применить его по назначению.

Основные достоинства и недостатки зубчатых передач

Ключевые преимущества видны невооруженным взглядом. Это:

- • Длительный срок эксплуатации.Мы уже пояснили, что простой инструмент редко ломается. В обозначенном случае мы имеем дело с крепким металлом, отсутствием ломких деталей, закаленной частью, соприкасающейся с партнером (зубьями). Поэтому такой механизм по праву можно считать долгожителем.

- • Простая регулировка скорости. Масса вариантов настройки, установки.

- • Высочайший уровень КПД при небольших затратах.

- • Компактность. Что особенно важно. Ведь минимальный размер всего механизма позволяет сэкономить место в устройстве.Как пример, зубчатая передача позволяет сделать более компактный насос, допустимая мощность.

Но и минусы тоже существуют:

- • Динамически во время работы невозможно сменить темп.

- • Дороговизна, а также сложность. Выполнить кустарными методами, как муфту или что-то схожее, не выйдет. Необходимо обращаться к профессиональным производителям. И одним из лучших вариантов будет «Сармат». Где при эталонном продукте не задираются расценки выше среднерыночных.Что редкость для современной экономической ситуации.

- • Шумовой эффект. Избавиться от аспектов не получится, и чем выше скорость, тем сильнее будет сопровождать работу звук. Вращающее движение не может быть беззвучным, зацепление зубьев делает свое дело. Такой способ является очень надежным, но и весьма шумным.

Типы

А теперь пройдемся по конкретным представителям своего жанра. Сначала остановимся на наиболее общих группах.А после уже перейдем к узким нишам.

Конические

Название говорят за себя. Основа колеса имеет форму конуса. Оси в таком варианте всегда перекрещиваются. Есть и другие отличительные стороны. Как непрямые зубья. Хотя, в принципе существует и аналог с прямыми, просто это менее распространенный выбор.

Хотя, в принципе существует и аналог с прямыми, просто это менее распространенный выбор.

Примечательно, что в результате формула позволяет увеличить площадь соприкосновения между элементами. А угол достигает 90 градусов.Поэтому фиксация, по заверению экспертов, становится более надежной. Также интересно то, что зубья утолщаются от основания к вершине. А значит, после зацепа они весьма надежно держатся за партнеров. И соскальзывание почти полностью исключается.

Понятие, принцип действия зубчатой передачи конической формы строится на надежности. Но нельзя сказать, что это экономичный вариант. Ведь он неотвратимо теряет в среднем 15% импульса, который передает ему вал. Прямой угол просто не позволяет сохранить всю прилагаемую силу.

С переменным передаточным отношением

Это относительно новое веяние в сфере. Смысл строится на том, что в стандартном механизме положение полюса зацепления всегда остается неизменным, статичным. А в этом прогрессивном виде оно «гуляет», меняется в среду и нужды. Он показывает весьма завидные результаты.

Он показывает весьма завидные результаты.

Планетарные

Их еще можно назвать подвижными.В этом варианте ось колеса может перемещаться. Чтобы было яснее, в механизме шестерни не крутятся на месте, а более мелкое «бегает» по крупному. Движением становится намного разнообразнее, приходится пройти весь круг. И ось должна двигаться по траектории, меняя положение постоянно.

Разновидности колес

А теперь разберем основные виды, параметры зубчатых передач в зависимости от колес. Это самая популярная градация, на которой основываются чаще всего.

Цилиндрические