Термическая обработка металла: виды и особенности

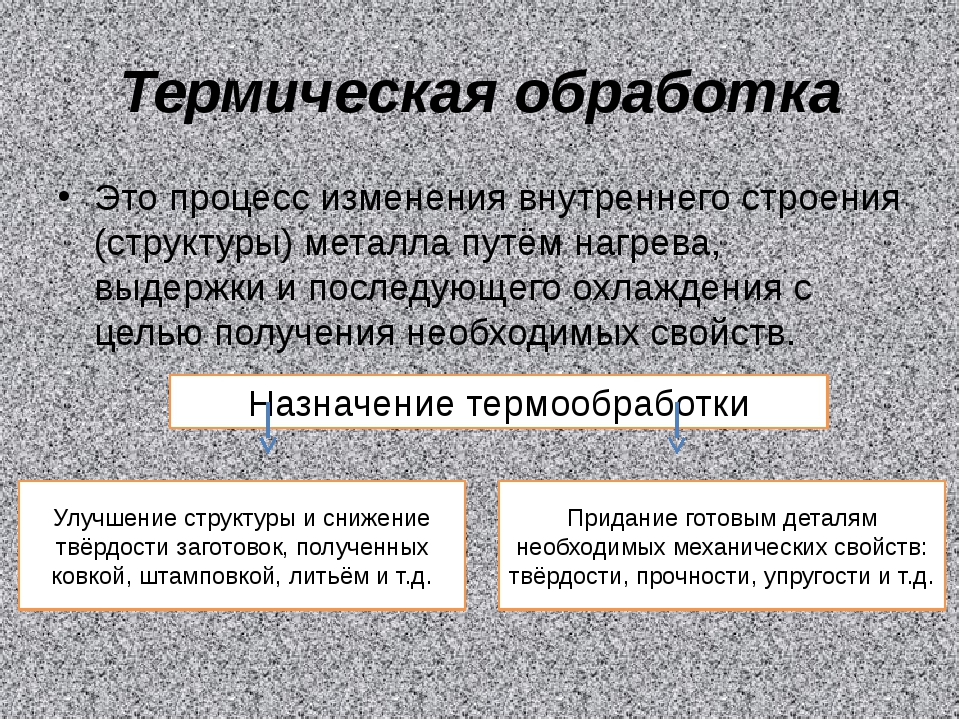

Изменить физико-химические свойства стали можно одним путем – нагреть стальную заготовку, а затем ее охладить. Структура материала изменится сразу. Этот процесс называется термообработка. Существует несколько используемых сегодня технологий, которые формируют виды термической обработки стали.

Металлообработка — профильное направление нашей компании. Обращайтесь к нашим специалистам!

Особенности термической обработки

В процессе термообработки меняется структура металла. Но изменения происходят по-разному, и это зависит от скорости охлаждения. Но надо отметить, что химический состав стали не изменяется. И это важный момент.

Для чего она нужна

Сама же сущность этой операции – изменение зерен металла, между которыми могут находиться разные примеси, снижающие качественные характеристики. Сталь после термической обработки становится материалом с требуемыми техническими показателями. К примеру, легко поддается другим видам обработки.

Очень важно соблюдать температурный режим процесса, выдерживать точное время и скорость нагрева и охлаждения. Эти три позиции – важные составляющие термообработки.

При нагреве происходят структурные изменения. При охлаждении весь процесс начинает идти в обратную сторону.

Термическая обработка углеродистых сталей проводится при температурах, близких к критическим точкам. То есть происходят три процесса:

- кристаллизация металла;

- переход железа из гаммы в альфа состояние;

- переход зерен в пластины.

Виды термообработки стали

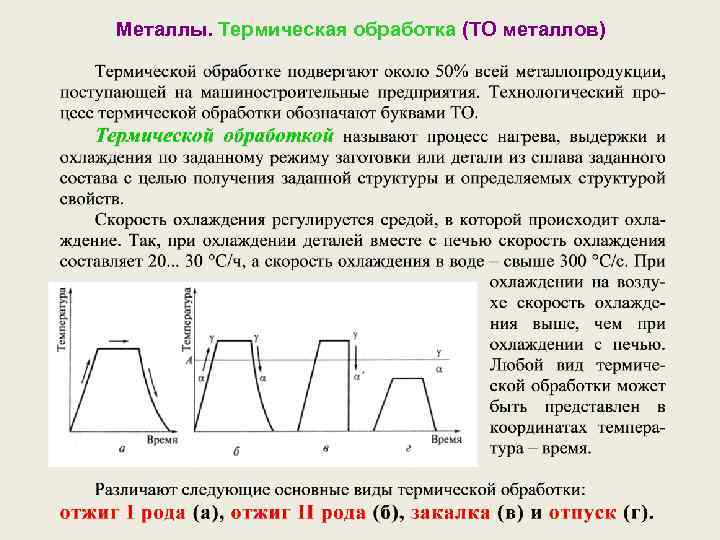

Режимы термической обработки стали определяются четырьмя параметрами процесса:

- скорость нагрева;

- температура нагрева;

- выдерживание заготовки при требуемой температуре;

- интенсивность охлаждения.

У разных видов термообработки разные режимы.

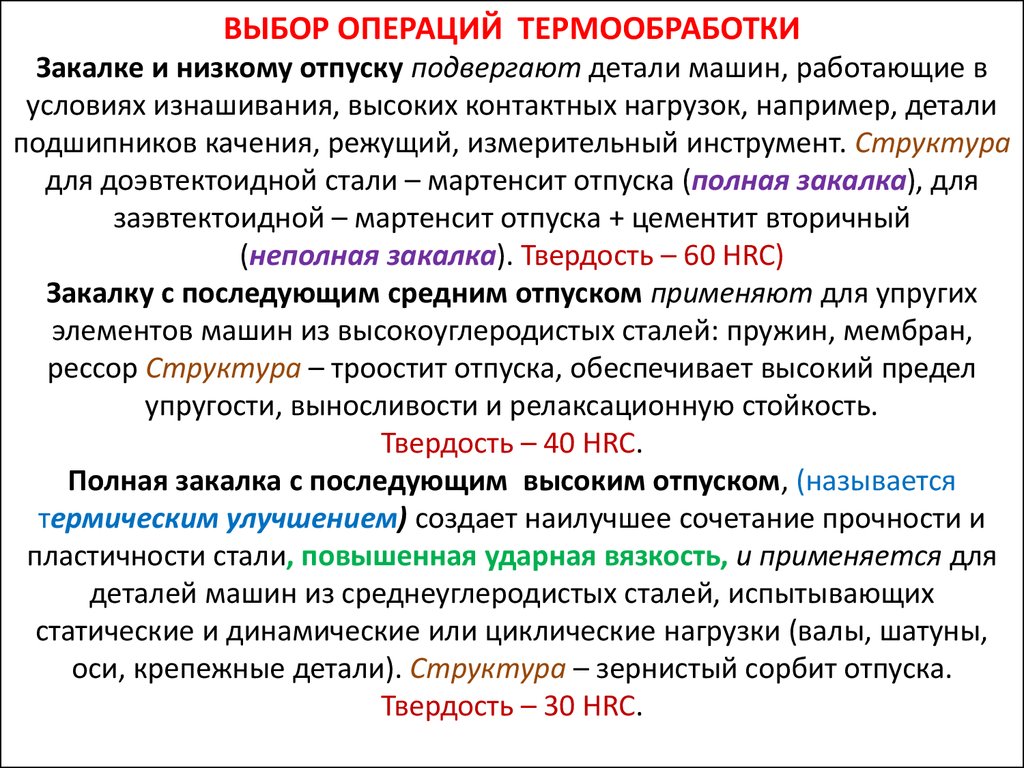

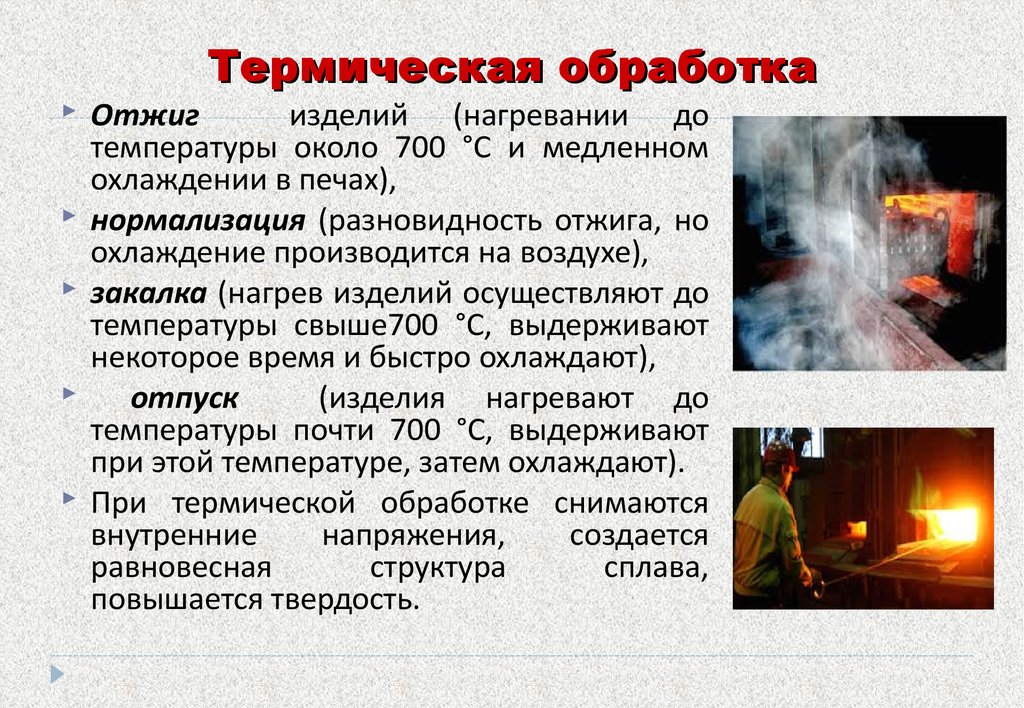

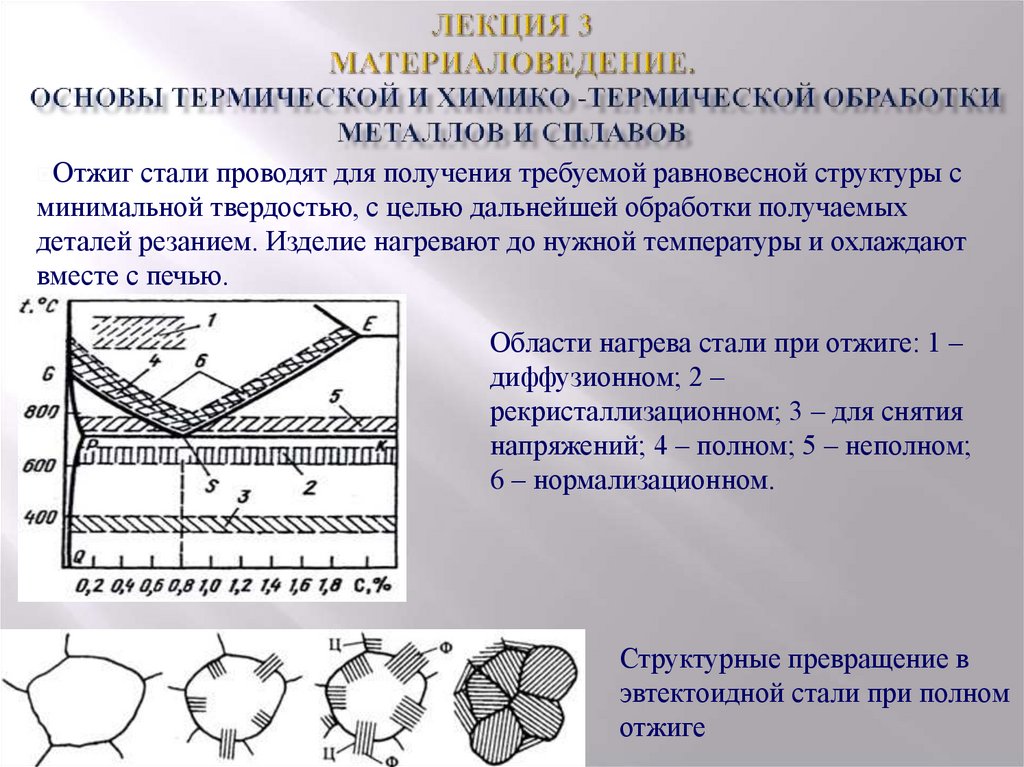

Отжиг

С помощью этой операции металл становится структурированным. Внутренние напряжения отсутствуют полностью. Сам процесс производят по следующей технологии:

Сам процесс производят по следующей технологии:

- заготовка нагревается до температуры чуть выше критической точки;

- выдержка проводится при поддержке постоянной температуры;

- охлаждение с печкой.

Термическая обработка стали отжиг – это несколько режимов, которые называются по-разному:

- полный;

- неполный;

- изотермический;

- гомогенизация, он же диффузионный;

- рекристаллизация, он же низкий отжиг.

Закалка

Термическая закалка стали – это придание металлу таких повышенных характеристик как твердость, прочность, износостойкость. При этом увеличивается и предел упругости. Но сильно снижается пластичность. А также предел на сжатие и модуль сдвига.

Основное отличие этого процесса от остальных видов химико-термической обработки стали – быстрое охлаждение. Для этого используется вода или ее солевые растворы, инертные газы или техническое масло.

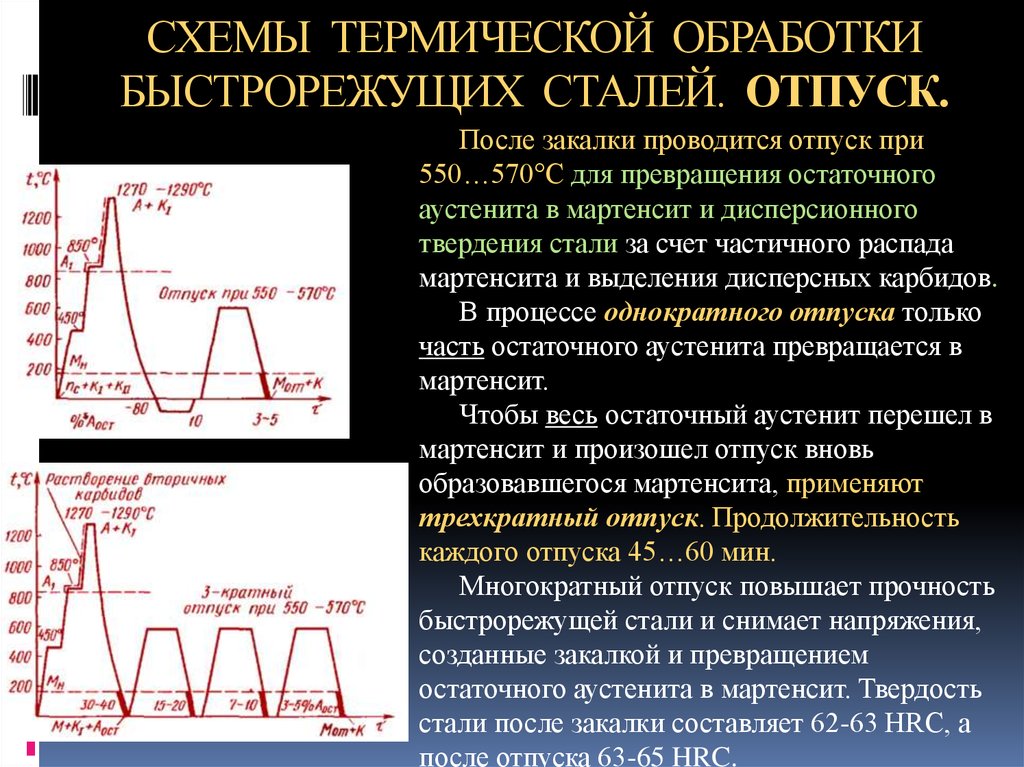

Отпуск

Эта операция используется для того, чтобы снизить внутри детали внутреннее напряжение. Оно обычно возникает в процессе закалки. То есть после закалки материал становится твердым, но хрупким.

Оно обычно возникает в процессе закалки. То есть после закалки материал становится твердым, но хрупким.

Существует три разновидности отпуска:

- Низкий, при котором твердость не снижается. Зато увеличивает вязкость. Нагрев 150-250С. Выдерживание – 1,5 часа. Охлаждение – масло или воздух.

- Средний. Твердость снижается, вязкость растет. Нагрев 350-500С. Охлаждение – воздух.

- Высокий. Нагрев до 650С. Охлаждение на воздухе.

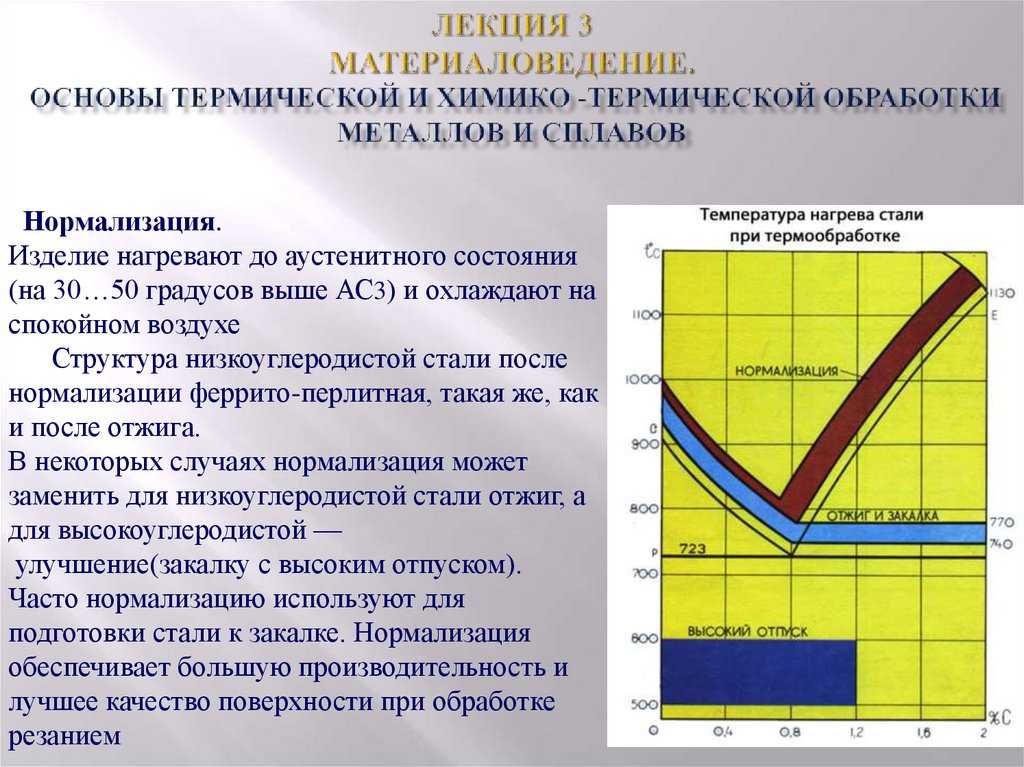

Нормализация

Этот процесс термической обработки стали формирует мелкие зерна в структуре металла. При этом снижается твердость. Такая характеристика необходима для стальных заготовок, которые предназначены для дальнейшего проката горячим способом.

После нормализации повышаются такие характеристики как:

- вязкость;

- прочность;

- производительность дальнейших видоизменений;

- сопротивляемость излому.

Сам процесс проводится по следующим режимам:

- нагрев выше критической точки на 30-50С;

- выдерживание при этой температуре;

- охлаждение на воздухе.

Термомеханическая обработка

Это совокупность термообработки и пластической деформации заготовки. К примеру, ковка горячая штамповка или прокат. Существует два режима: высоко- и низкотемпературный.

Первый – это когда пластически измененный металл подвергают закалке. Скорость снижения температуры настолько высокая, что структура материала не успевает рекристаллизоваться. А значит, упрочненная в процессе пластической деформации структура заготовки не изменяется.

Второй – процесс, который проводится точно также. Только при низкой температуре – не более 600С. Именно при таком температурном режиме удается создать упрочненную структуру за счет отсутствия рекристаллизации. После чего также проводится закалка.

Криогенная

Новейшая технология, с помощью которой повышается износостойкость деталей, работающих на износ. Для этого используется температура до минус 272С.

Термическая обработка стали этого типа состоит из трех фаз:

- охлаждение до требуемой температуры;

- выдерживание деталей в течение определенного времени;

- нагрев до комнатной температуры с определенной скоростью.

Назначение термической обработки стали – улучшить технические и эксплуатационные характеристики деталей. На основе последних подбирается режим. А именно скорости нагрева и охлаждения, время выдерживания при максимальных температурах. Комбинация режимов дает возможность улучшить свойства металла в большей степени.

Помимо всего прочего мы также оказываем такие услуги, как термическая цементация и производим токарные работы.

Виды термообработки стали: способы термической обработки стали

- Закалка стали

- Отпуск стали

- Отжиг стали

- Нормализация заготовок

Изделия из металла и стали используются во всех отраслях промышленности и народного хозяйства. Популярность обусловлена высокой износостойкостью.

Чтобы повысить механические и физические свойства материала, заготовки проходят через повышенные или пониженные температуры. Процесс называется термической обработкой.

Процесс называется термической обработкой.

Термообработка – это технологический процесс нагрева, охлаждения и выдержки твердых сплавов, который проводится для получения дополнительных свойств за счет изменения структуры на молекулярном уровне.

Термическая обработка – это промежуточный этап при повышении обрабатываемости заготовок. В древности мастера также использовали для закаливания масло, вино и воду, создавая перепад температуры.

Обработка металла по технологиям делится на:

- Термическую – это закалка, отпуск, отдых, нормализация и другие методы.

- Термо-механическую – на сплав параллельно воздействуют высокой температурой и механически.

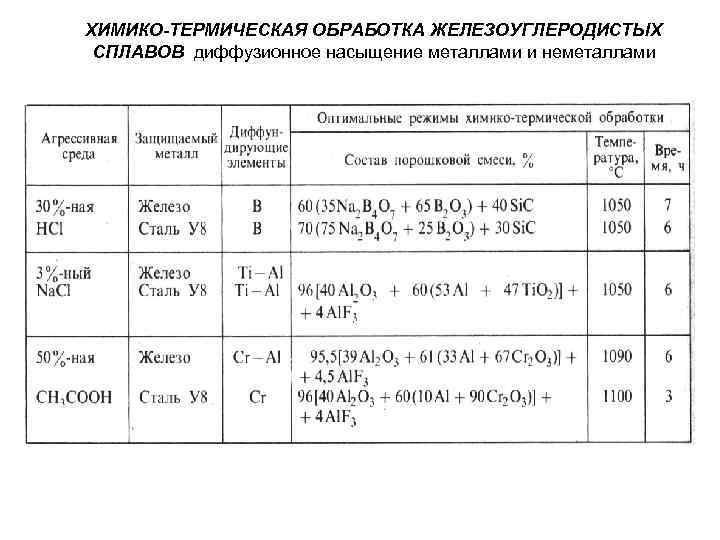

- Химико-термическую – это штатная закалка металла с последующим нанесением на поверхность химических элементов (углерода, хрома) для обогащения.

Рассмотрим подробнее основные способы термической обработки стали.

Закалка стали

Сущность закалки стали – это технологический процесс, который состоит из следующих этапов:

- Металл нагревается до выбранной температуры, происходит выдержка для равномерного распределения по всей глубине детали.

- Стремительное охлаждение.

- Отпуск, чтобы снять напряжение внутри заготовки и откорректировать ее твердость до нужного значения.

По глубине обработки закалка бывает:

- Объемной – основной способ, использующийся повсеместно в машиностроении. Деталь равномерно разогревается на всю глубину. За счет резкого охлаждения твердость материала на поверхности и внутри различается на несколько единиц.

- Поверхностной – этот метод используется, когда нужен прочный верхний слой и пластичный внутренний. В печи заготовка прогревается на глубину до 20 мм, и тут же есть спрейер, который поливает раскаленный металл водой.

Закаливать можно марки стали от СТ 45 и выше. Главное ограничение тут по содержанию углерода. Температура прогрева напрямую зависит от того же углерода и легирующих веществ. Например, для СТ45 это 650 градусов, а для СТ90ХФ более 800.

Стали с высоким содержанием углерода прокаливают в несколько этапов, так как быстрый нагрев приведет к образованию трещин снаружи и внутри.

После закалки у стали меняются технические характеристики:

- Повышается твердость и прочность.

- Уменьшается размер зерна.

- Снижается пластичность и гибкость.

- Увеличивается хрупкость.

- Устойчивость к стиранию повышается.

- Сопротивление на излом становится меньше.

Каленые изделия также поставляются с высоким классом чистоты поверхности, так как сырая сталь тянется за кругом и ее невозможно шлифовать.

Рассмотрим несколько видов закалки стали:

В одной среде – среда определяет скорость охлаждения заготовок. Максимальная сложность достигается при окунании материала в воду. Если в металле более 0.5% углерода, то он из-за резкого охлаждения потрескается или разрушится сразу. Высоколегированные стали увеличивают твердость даже при охлаждении за счет воздуха.

Ступенчатая – сложные по составу стали закаляют в несколько этапов. Это вода, охлаждающая верхний слой, затем идет масло, где материал остывает до 320 градусов. Нормализация температуры происходит на воздухе. Если сразу опустить изделие в масло, то внутренний температурный режим будет тормозить общее остывание и понизит твердость структуры.

Это вода, охлаждающая верхний слой, затем идет масло, где материал остывает до 320 градусов. Нормализация температуры происходит на воздухе. Если сразу опустить изделие в масло, то внутренний температурный режим будет тормозить общее остывание и понизит твердость структуры.

Изотермическая – эта методика подходит при работе с инструментальной сталью. При быстром охлаждении в материале создается сильное напряжение, которое снимается за счет отпуска. Он проводится в несколько этапов. Нормализация улучшает структуру, изделие нагревается до температуры закалки, которое после опускается в ванну с селитрой.

Светлая – легированная сталь не темнеет при нагреве в вакууме или в среде инертных газов. Закалка этим методом требует особого оборудования, сам процесс дорогой. На заводах целесообразна светлая закалка только при массовом производстве однотипных товаров.

Закалка с самоотпуском – при быстром нагреве материала внутри сохраняется источник тепла, который медленно снимает напряжение, то есть происходит самоотпуск. Проводить его могут только специалисты, которые знают, насколько можно сократить время пребывания изделия в охлаждающей жидкости.

Проводить его могут только специалисты, которые знают, насколько можно сократить время пребывания изделия в охлаждающей жидкости.

Сегодня в промышленности используют для охлаждения пластиковую стружку, натриевые растворы, воду, масло и селитру.

При закаливании часто возникают несколько типов дефектов:

- исправимые – связаны с пятнистой или неравномерной закалкой, и твердость не соответствует требованиям технологического процесса. Такие дефекты образуются из-за некачественной термообработки или неправильного охлаждения;

- неисправимые – из-за некачественной заготовки при закалке образуются сколы, трещины, либо она полностью разрушается.

Конечный выбор технологии закалки зависит от температуры обработки, охлаждения, среды для закалки и периодичности.

Отпуск стали

При закалке металла внутри образуется напряжение, которое приводит к повышению хрупкости изделия. Цель отпуска стали — устранить внутренние дефекты.

Отпуск – это технологический процесс постепенного охлаждения металла в емкостях с расплавленными щелочами, селитрой или маслом, водой.

Если сделано по ГОСТ, то твердость стали многократно возрастает.

Существует несколько видов отпуска:

- Низкий – заготовка охлаждается до температуры ниже критической. Металл разогревается до 250 градусов, а скорость охлаждения зависит от марки стали. Низкий отпуск применяется для деталей, которые прошли цементацию или нитроцементацию под воздействие токов высокой частоты.

- Средний – используется при обработке упругих деталей. Процесс проходит при температуре 350-400 градусов. Цель – уменьшить размер зерен и повысить прочность, снизить внутреннее напряжение, чтобы заготовка не деформировалась.

- Высокий – создание конструкционных металлов и износоустойчивых деталей. Заготовку разогревают до 450-550 градусов. Ее структура на молекулярном уровне меняется. Допустимо изменение формы материала и размера зерен. Их форма также приобретает форму сферы.

Отпускная хрупкость – это изменение ударной вязкости материала. Чтобы он не был хрупким, его разогревают в температурном режиме 250-550 градусов. На втором этапе материал нужно быстро остудить погружением в воду или состав на основе масла.

На втором этапе материал нужно быстро остудить погружением в воду или состав на основе масла.

Отжиг стали

Отжиг – это один из этапов термообработки, который подготавливает или завершает закалку, сварку, давление или резание.

Назначение отжига стали – это изменение структуры стали с целью понизить твердость, повысить пластичность и ударную вязкость, а также нивелировать внутреннее напряжение при обработке. Для этого деталь разогревают значительно выше критической температуры, а затем материал медленно остывает.

После термического воздействия меняется зернистость, структура кристаллической решетки. Температура подбирается под содержание легирующих компонентов и/или углерода.

Обжиг выполняет несколько других функций:

- Довести свойства материала к требованиям для последующей обработки.

- Улучшить параметры изделия перед резанием или давлением.

- Снизить вероятность деформации, внутреннего напряжения.

- Восстановить качество стали после неудачной закалки.

Одна из главных особенностей отжига – это отсутствие охлаждающих сред для снижения температуры металла. Остывание происходит естественным путем.

В промышленности известно два типа отжига – первого и второго рода. Рассмотрим их особенности подробнее в формате сводной таблицы.

| Отжиг первого рода | |

| Рекристаллизационный | Деталь доводят до температуры на 150-200 градусов выше порога рекристаллизации, выдерживают под нагревом, а затем медленно остужают. Способ используется для понижения жесткости и повышения пластичности |

| Гомогенизационный | Выравнивание структуры и распределение химических элементов происходит под действием диффузии. Из-за группировки древовидных неоднородностей используется нагрев. Материал разогревают до 1200 градусов, чтобы повысить подвижность атомов и убрать участки с высоким содержанием отдельных элементов. После разогрева деталь на протяжении десятков часов медленно остывает. После разогрева деталь на протяжении десятков часов медленно остывает. |

| Для снижения напряжения | Из-за обработки, нагрева и остывания возникает внутреннее напряжение. Чтобы избавиться от этого феномена, деталь выдерживают в температурном режиме ниже точки рекристаллизации, а затем остужают. |

| Высокий | Метод используется для сталей с низким содержанием углерода. Изделие нагревают до 650-700 градусов, выдерживают в этом диапазоне около часа, а затем медленно охлаждают в печи или засыпают просушенным песком. |

Исправить дефекты можно фазовым превращением составляющих частей изделия. Для этого используется отжиг второго рода. Рассмотрим подробнее методики.

| Отжиг второго рода | |

| Полный |  |

| Неполный | Способ корректировки свойств используется для сталей с содержанием углерода более 0.8%. |

| Изотермический | Материал разогревается выше точки Ас3, а затем он направляется в ванну или печь, разогреют до 620-700 градусов. Длительность выдержки в температурном диапазоне зависит от размера детали, времени полного распада аустенита. |

| Нормализационный | Нормализация используется для сталей, где углерода не более 0.3%. В печи заготовка разогревается до критической температуры, а затем охлаждается под открытым небом. |

| Маятниковый | Способ подходит для получения структуры стали под названием зернистый перлит. Он характеризуется меньшей хрупкостью/твердостью, но повышенной вязкостью и пластичностью. Процедура разогрева и выдержки материала до образования аустенита повторяется не менее трех раз для достижения перлита 100% зернистости. |

Нормализация заготовок

Нормализация – это нагрев заготовок из стали на 50 градусов выше критической температуры. Затем проводится выдержка изделия до нормализации и окончательное охлаждение.

Проведение нормализации стали зависит напрямую от температуры нагрева, материала. Оптимальным считается час выдержки при толщине 25 мм.

Нормализацию используют для:

- Изменения молекулярной структуры металла или его однородности.

- Для повышения прочности/твердости.

- Коррекции механических свойств материала.

- Понижения напряжения металла, которое возникает на других этапах обработки.

Скорость охлаждения зависит от объема перлита, который входит в состав заготовки, а также размера детали. При повышении скорости охлаждения образуется большее количество перлита. Следовательно, растут показатели твердости/прочности.

Технологический процесс опирается на следующие показатели:

- Выдержка – равномерность термического воздействия на все слои стали.

- Скорость охлаждения – толщина образования перлитового слоя.

- Поэтапное охлаждение – в некоторых случаях требуется оперативное охлаждение при достижении определенного температурного уровня.

На производстве для нормализации используются специальные печи, зачастую оснащенные газовыми нагревателями. В таких системах есть следующие элементы:

- Камера – это герметичный закрывающийся бокс, куда помещается заготовка для термической обработки.

- Горелка – устройство нагнетает температуру в камере. Оно работает по технологии прямого или косвенного нагрева.

- Модуль управления регулирует мощность, бывает комбинированным, пропорциональным или импульсным.

- Материал для теплоизоляции.

- Запорно-регулирующий механизм.

В промышленности есть несколько видов обработки стали для изменения механических параметров заготовок. Под каждую задачу подбирается температурным режим, среда, оборудование, время на охлаждение.

Оцените нашу статью

[Всего голосов: 1 Рейтинг статьи: 5]

4 типа термической обработки

Термическая обработка — это процесс, в котором используется контролируемый нагрев и охлаждение для изменения кристаллической структуры металлов и металлических сплавов. В зависимости от материала и процесса обработки термообработка может обеспечить многочисленные преимущества, включая повышенную твердость, повышенную термостойкость, большую пластичность и повышенную прочность материала. Термическая обработка является критическим аспектом процессов изготовления металлов, поскольку она позволяет материалам приобретать желаемые физические и механические свойства без изменения формы изделия.

В зависимости от материала и процесса обработки термообработка может обеспечить многочисленные преимущества, включая повышенную твердость, повышенную термостойкость, большую пластичность и повышенную прочность материала. Термическая обработка является критическим аспектом процессов изготовления металлов, поскольку она позволяет материалам приобретать желаемые физические и механические свойства без изменения формы изделия.

С.М. Компания Engineering & Heat Treating рада предложить различные печи для использования в широком спектре термообработки, включая отжиг, закалку, закалку и снятие напряжения. Наши печи для отжига и термообработки мирового класса имеют конфигурации с сохранением атмосферы, передовые цифровые микропроцессоры и различные конструкции с низкой точкой росы, идеально подходящие для многочисленных процессов термообработки металлов.

Какие существуют 4 типа процессов термообработки?

Общие типы методов термической обработки включают отжиг, закалку, закалку и снятие напряжения, каждый из которых имеет свой собственный уникальный процесс для получения различных результатов.

Отжиг

Отжиг — это процесс термообработки, используемый для изменения микроструктуры металла с целью улучшения его пластичности при одновременном снижении внутреннего напряжения и общей твердости. Это позволяет материалу легче формоваться без растрескивания. Этот процесс особенно полезен для сталей, которые могут быть слишком твердыми или хрупкими для процессов формовки.

Процесс отжига включает нагрев металла до температуры, при которой кристаллическая структура становится жидкой, но металл остается в твердом состоянии. Металл выдерживается при этой температуре, что позволяет любым дефектам материала восстанавливаться. Затем металлу дают медленно остыть до комнатной температуры, чтобы получить более пластичную кристаллическую структуру.

Закалка

Закалка Термическая обработка используется для повышения твердости поверхности металла путем нагревания и быстрого охлаждения. Материал нагревается в закалочной печи до температуры, которая трансформирует его внутреннюю структуру, не расплавляя его. Затем металл выдерживают при этой температуре в течение одного часа на каждый дюйм толщины с последующим быстрым охлаждением. Процесс быстрого охлаждения создает более твердую и стабильную кристаллическую структуру.

Затем металл выдерживают при этой температуре в течение одного часа на каждый дюйм толщины с последующим быстрым охлаждением. Процесс быстрого охлаждения создает более твердую и стабильную кристаллическую структуру.

Закалка

Закалка конкретно относится к термической обработке, основанной на быстром охлаждении металла для достижения желаемых физических или механических свойств. Нагретые материалы часто охлаждают в масле, но их также можно охлаждать воздухом, водой и рассолом, в зависимости от материала и желаемых качеств.

Как и в других процессах термообработки, металл нагревают до точки ниже точки плавления, при которой кристаллическая структура является жидкой. Его выдерживают в течение определенного периода времени, в зависимости от желаемых свойств, а затем закаливают в одной из вышеперечисленных сред для снижения температуры материала и установления необходимой внутренней структуры.

Снятие напряжения

Процессы снятия напряжения включают нагрев материала выше точки, где трансформируется внутренняя структура, а затем его охлаждение на воздухе с определенной скоростью. Этот процесс позволяет конструкции стать более стабильной, снижая внутреннее напряжение и повышая прочность и твердость металла. Это особенно полезно для металлов, которые подвергались процессам формования, вызывающим напряжения, таким как механическая обработка, правка и прокатка.

Этот процесс позволяет конструкции стать более стабильной, снижая внутреннее напряжение и повышая прочность и твердость металла. Это особенно полезно для металлов, которые подвергались процессам формования, вызывающим напряжения, таким как механическая обработка, правка и прокатка.

С.М. Инжиниринг и термообработка готовы удовлетворить ваши потребности

В С.М. Engineering & Heat Treatment, мы предоставляем нашим клиентам печи высшего качества, подходящие для широкого спектра процессов термообработки и материалов. Нужна ли вам простая печь для отжига или печь для закалки для специальных сплавов, у нас есть оборудование и знания, необходимые для того, чтобы у вас было идеальное решение для термообработки, соответствующее вашим потребностям. Чтобы узнать больше о нашем ассортименте промышленных технологических печей, свяжитесь со специалистами компании S.M. Инжиниринг и термообработка сегодня или запросите расценки.

Какие существуют виды термической обработки стали?

Камаль Двиведи

13 ноября 2020 г.

Привет всем добро пожаловать на наш сайт Механические, в этой теме мы собираемся узнать о Какие существуют виды процесса термообработки для стали и их применение.

В котором мы подробно узнаем о цели процесса термообработки и типах процесса термообработки стали, таких как отжиг, нормализация, твердость, отпуск.

Первый вопрос заключается в том, что такое процесс термической обработки. Это нагрев и охлаждение металлов с контролируемой скоростью для получения желаемого улучшения механических свойств. Прежде всего, цель этого процесса заключается в повышении механических свойств, таких как пластичность, прочность. металлов и т.д.

Процесс термической обработки состоит из трех этапов: сначала металл нагревают до определенной температуры и выдерживают при этой температуре в течение определенного периода времени, за это время материал перестраивает зернистую структуру в зависимости от температуры.

После этого материал охлаждается с определенной скоростью, чтобы получить желаемое улучшение его свойств.

Термическая обработка – это операция, включающая нагрев и охлаждение металла или сплава с целью получения определенных желаемых свойств.

Цель процесса термической обработки стали- Размягчение стали для облегчения механической обработки.

- Для упрочнения стали с целью обеспечения сопротивления износу и разрыву.

- Для улучшения зернистой структуры.

- Для снятия внутренних напряжений.

- Для уменьшения хрупкости.

- Для изменения электрических и магнитных свойств.

Типы процесса термической обработки для стали

Существуют следующие типы процесса термической обработки для стали, например,

- Отжиг

- Нормализация

- Утверждение

- Техническое. процесс для стали, чтобы заменить детали из твердой стали, пригодные для механической обработки, в мягкую сталь.

Процесс отжига в основном используется для высокоуглеродистой стали или легированной стали, чтобы сделать их мягкими.

Применяется к деталям, подвергнутым холодной или горячей обработке или литью.

В этом процессе сталь нагревают до температуры выше ее температуры рекристаллизации, а затем выдерживают ее при определенной температуре, которая известна как время выдержки, после чего сталь медленно охлаждают.

Он включает нагрев стали до подходящей температуры в зависимости от процентного содержания углерода в стали, которое указано ниже.

Температура отжига с содержанием углерода в % Цель процесса отжига- Для получения мягкости.

- Для повышения пластичности.

- Для уменьшения или устранения структурной неоднородности

- Для улучшения обрабатываемости.

- Для снятия внутренних напряжений.

- Для уточнения размера зерна.

Нормализация

В этом процессе сталь нагревается выше критической температуры после нагрева, затем стальная часть остается при комнатной температуре, которая медленно охлаждается на воздухе.

Нормализация осуществляется путем нагревания материала на 40-50 градусов Цельсия выше его критической температуры, затем выдерживается при температуре около 15 минут, а затем медленно проводится холодная нормализация деталей холодной войны для снятия внутренних напряжений и реструктуризации материала зеленый .

Нормализация используется для устранения внутренних напряжений, а также для повышения прочности.

Цель процесса нормализации- Для повышения ударной вязкости металлов.

- Для снятия внутренних напряжений.

- Для уточнения размера зерна.

Разница между процессами отжига и нормализации

Как мы говорили выше о процессах отжига и нормализации, методы этих процессов почти одинаковы, но единственная разница заключается в том, что во время процесса отжига охлаждение осуществляется внутри печи или печи, что означает, что материал берется выключается после завершения охлаждения.

В процессе нормализации охлаждение производится вне печи или печи, т.

е. материал вынимается из печи или печи, а затем производится охлаждение при комнатной температуре атмосферным воздухом.

е. материал вынимается из печи или печи, а затем производится охлаждение при комнатной температуре атмосферным воздухом.Рекомендуем прочитать: Процесс ковки

Закалка

Процесс закалки используется для увеличения твердости стали или любого типа металла.

В этом процессе сначала нагревают сталь выше ее критической температуры, когда температура достигает 10-38 градусов выше критической температуры, при которой изменяется структура, после чего при этой конкретной постоянной температуре выдерживают ее в течение определенного времени, а затем удаляют стальную часть методом закалки. после удаления стальной части она быстро охлаждается в масле, воде или рассоле.

Закалка — это процесс термической обработки, при котором сталь нагревается до температуры выше критической и выдерживается при этой температуре в течение определенного времени, а также, что очень важно, погружение материала непосредственно в масляную воду или полимер, как следует из названия, используется для повышения твердости в зависимости от от температуры нагрева и скорости печати.

Температура закалки с % содержания углерода Механические свойства, такие как прочность, ударная вязкость и эластичность, различны.

Механические свойства, такие как прочность, ударная вязкость и эластичность, различны.Типы процесса упрочнения

Существуют следующие методы, используемые при упрочнении

- Корпус. Утверждение

- Поверхностное упрочнение

Утверждение

Используется метод для затвердевания нижней поверхности из нижней углубленной стали. центр или чехол мягкий и пластичный.

Как правило, он включает нагрев металла до критического состояния его углеродистого материала.

Методы, обычно используемые для поверхностного упрочнения:

- Науглероживание

- Цианирование

- Азотирование

Науглероживание

В этом методе сталь нагревают до критической температуры с помощью древесного угля или углерода вокруг ее поверхности при такой высокой температуре.

А затем поверхность сталей превращается в высокоуглеродистую сталь.

Цианирование

В этом методе сталь погружают в ванну с карбонатом натрия и цианидом натрия при температуре от 800 до 900 градусов Цельсия.

А затем окунают в холодную ванну для закалки.

Этот тип процесса поверхностного упрочнения всегда однороден, и мы можем легко получить чистовую поверхность сетки.

Азотирование

В методе азотирования сталь нагревают до температуры выше 100 градусов Цельсия в присутствии аммиака, при этом на поверхности образуются нитриды, нитраты имеют твердую природу, которые увеличивают твердость поверхности.

Упрочнение поверхности

Часто желательно упрочнять только поверхность сталей, просто изменяя их микрохимический состав поверхностного слоя.

Для поверхностной закалки обычно используются следующие методы

- Индукционная закалка

- Пламенная закалка

Индукционная закалка

В этом методе поверхность стального компонента нагревается докрасна при прохождении через высокочастотную индукционную катушку.

Затем стальной компонент проходит через закалочную струю.

Скорость, с которой катушка проходит стальной компонент, и частота тока определяют глубину твердости.

Закалка пламенем

Метод закалки пламенем, как следует из названия, поверхность нагревается пламенем, в этом процессе поверхность, необходимая для затвердевания, нагревается кислородно-ацетиленовым пламенем, а затем гасится.

Закалка

Закалка всегда проводится после закалки, потому что после закалки сталь становится хрупкой и может треснуть.

Итак, после закалки металл обычно повторно нагревают до подходящей температуры ниже нижней критической точки для повышения его ударной вязкости и пластичности, но это делается за счет твердости и прочности.

Это делается для того, чтобы сделать сталь более пригодной для эксплуатации.

Отпуск проводят для снятия внутренних напряжений, возникающих вследствие быстрого охлаждения при закалке.

Использование при отпуске Деталь повторяют до температуры ниже температуры закалки, сгибают при температуре в течение некоторого времени и медленно охлаждают.

В этом процессе о температуре судят по цвету оксидной пленки, образующейся при нагревании.

Температурный отпуск с цветом Цель процесса отпуска- Для повышения ударной вязкости металла.

- Для повышения пластичности металла за счет твердости и прочности.

Печь для термообработки

В процессах термообработки мы обычно используем два различных типа печей, которые приведены ниже. отопление может быть газом, нефтью или электричеством. Подовые печи для газового или мазутного топлива изготавливаются с нагревательной камерой топочного пространства.

Печь банного типа

В этой печи нагрев может осуществляться газом, маслом или электричеством.

Обычно используется при использовании большого количества солей и солевых смесей.

Например, натрий, цианид, хлорид натрия и т. д.

Приборы для измерения температуры

Приборы для измерения температуры используются при выполнении различных видов термообработки стали.

Если сделано по ГОСТ, то твердость стали многократно возрастает.

Если сделано по ГОСТ, то твердость стали многократно возрастает.

е. материал вынимается из печи или печи, а затем производится охлаждение при комнатной температуре атмосферным воздухом.

е. материал вынимается из печи или печи, а затем производится охлаждение при комнатной температуре атмосферным воздухом. Механические свойства, такие как прочность, ударная вязкость и эластичность, различны.

Механические свойства, такие как прочность, ударная вязкость и эластичность, различны.