Способы и виды термической обработки стали

Термическая обработка стали проводится с целью придания материала определенного набора свойств путем изменения его внутренней структуры на молекулярном уровне. Метод подразумевает нагрев или охлаждение металла до определенного температурного уровня с его последующим возвращением к нормальному состоянию. Иногда применяется многофазная термообработка, которая позволяет производить наиболее закаленные марки сталей.

Процедура протекает в специальных печах или холодильных установках, которые дают возможность четко контролировать температуру на каждом этапе технологического процесса. Это очень важное условия успешной закалки, так как несоблюдение технологии может наоборот придать металлу негативные свойства. Режимы термообработки стали зависят от структурного состава материала. Все они были установлены опытным путем в результате многократных испытаний, поэтому современные способы закалки при соблюдении всех условий позволяют получать материалы высокого качества с большим запасом прочности.

Выделяют следующие виды термообработки сталей: закалка, отпуск, отжиг, нормализация, воздействие холодом и химико-термическая обработка.

Закалка стали

Закалка подразумевает прогрев металла до установленной температуры и поддержание достигнутого уровня в течение определенного периода времени. Временной интервал определяется скоростью превращения внутренней структуры сплава устойчивое вещество. После этого сталь быстро охлаждают в воде или масле, так как постепенное остывание может привести к нарушению достигнутой структуры кристаллической решетки.

Закалка придает материалу твердости, но снижает его ударную вязкость, что делает сталь более хрупкой. Такой обработке подвергают детали, которые предназначены для эксплуатации под воздействием статической нагрузки без влияния динамических колебаний. Отпуску подвергаются некоторые детали после закалки.

После нагрева металл вытаскивают из печи и дают остыть естественным путем без применения охладителей. Такая процедура несколько снижает твердость, но при этом повышает ударную вязкость и ковкость. Так что после закалки с последующим отпуском сталь будет тверже и пластичнее, чем необработанный сплав. Отжиг проводится по схеме нагрева металла с последующим медленным остыванием прямо в печи без использования специальных средств. Это убирает неоднородность распределения элементов в сплаве и позволяет создать устойчивое соединение железа с углеродом на межмолекулярном уровне.

Отжиг

После отжига значительно уменьшается твердость стали, но возрастает ее пластичность и ковкость. Такой обработке подвергается материал, предназначенный для последующей штамповки или раскатки. Нормализация технологически повторяет процесс отжига, только после нагрева сплав остывает не непосредственно в печи, а на открытом воздухе. Это позволяет добиться хороших показателей ковкости и пластичности без существенного снижения твердости.

Нормализация технологически повторяет процесс отжига, только после нагрева сплав остывает не непосредственно в печи, а на открытом воздухе. Это позволяет добиться хороших показателей ковкости и пластичности без существенного снижения твердости.

Воздействие холодом

Воздействие холодом необходимо для завершения превращения аустенита в мартенсит. Он придает металлу дополнительную упругость и препятствует образованию рваных трещин при воздействии избыточного давления на деталь. Такой материал хорошо подходит для эксплуатации под влиянием высоких динамических нагрузок. Необходимой твердости ему обычно добавляют с помощью соответствующих присадок.

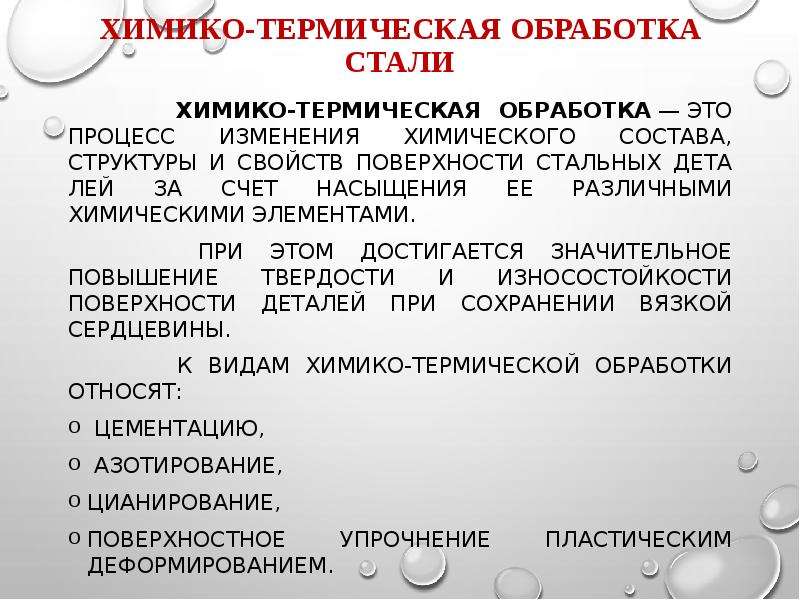

Химико-термическая обработка

Химико-термическая обработка подразумевает насыщение верхних слоев стали каким-либо элементом под воздействием высокой температуры. Различают несколько видов данной процедуры. Цементация означает пропуск через сталь углерода при температуре 950 градусов по Цельсию. Это придает поверхности дополнительной твердости, не затрагивая при этом внутренние слои материала.

Это придает поверхности дополнительной твердости, не затрагивая при этом внутренние слои материала.

Азотирование позволяет насытить верхний слой стали азотом для повышения его коррозийной стойкости, прочности и предела устойчивости. Проводится процедура путем нагревания сплава до 700 градусов в аммиачной среде. Хромирование позволит придать поверхности материала повышенную устойчивость к пресной и соленой воде и некоторым видам кислотных и оксидных сред. Это позволяет подготовить сталь к эксплуатации в неблагоприятных условиях. Цианирование совмещает в себе одновременное насыщение верхних слоев стали углеродом и азотом. Это позволяет одним махом увеличить твердость материала и защитить его от воздействия коррозии.

Термообработка разных видов стали

Термообработка легированной стали должна производиться с медленным прогревом до необходимой температуры, а затем с медленным остыванием заготовки. В результате добавления легирующих присадок стали данной марки имеют низкую теплопроводность, поэтому резкое изменение температуры может привести к короблению или образованию трещин. Также очень важно, чтобы нагревание происходило равномерно по всей площади детали.

Также очень важно, чтобы нагревание происходило равномерно по всей площади детали.

Термообработка нержавеющей стали тоже содержит свои нюансы.После отжига ее необходимо оставить в печи до полного остывания, а затем провести процедуру отпуска, чтобы получить материал оптимального качества. Резкое изменение температур также нежелательно, так как может негативно отразиться на эксплуатационных свойствах.

Термообработка аустенитных сталей проводится в печах при равномерном нагреве заготовки до температуры 1000-1150 градусов по Цельсию. После этого следует быстрое охлаждение в жидкости, что позволяет получить материал с устойчивой ферритной внутренней структурой. Эти стали применяются для изготовления конструкционных материалов, поэтому должны получить повышенную прочность при закалке.

Термообработка быстрорежущей стали является трудоемким процессом. Она относится к классу высоколегированных сплавов, поэтому не переносит резких перепадов температур. Закалка данного материала производится на высокоточном оборудовании, позволяющем четко регулировать каждую фазу технологического процесса. Эта марка используется для производства инструментов для резки, которые даже при нагреве до 600 градусов не теряют своей первоначальной твердости.

Закалка данного материала производится на высокоточном оборудовании, позволяющем четко регулировать каждую фазу технологического процесса. Эта марка используется для производства инструментов для резки, которые даже при нагреве до 600 градусов не теряют своей первоначальной твердости.

Термообработка углеродистой стали сводится к получению устойчивой связи между атомами железа и углерода в кристаллической решетке. Метод зависит от необходимости получения конкретного вещества по завершению процесса.

принцип и назначение отжига стали

Чтобы придать металлам необходимые характеристики, прибегают к термической обработке. Завод металлоконструкций ЧЗМК выполняет закалку и отжиг стали и цветных сплавов.

Назначение термической обработки

Поскольку металлические конструкции и изделия подвергают разнообразным нагрузкам и испытаниям, они должны быть прочными, износостойкими, сопротивляться коррозии и другим разрушительным факторам.

В процессе происходят важнейшие изменения в структуре металла. В зависимости от выбранного вида термообработки, будет отличаться и результат. В металлообрабатывающей промышленности с помощью таких технологий создают сплавы с уникальными характеристиками. Если назначение термической обработки – повысить податливость, пластичность, после нее металл будет легче резать, придавать ему желаемую форму.

Но некоторые операции увеличивают такие характеристики, как твердость, циклическая прочность. Кроме того, при помощи термообработки удается устранить дефекты, которые вызваны ошибками или просчетами на предыдущих производственных этапах.

Преимущества термообработки металлов

При грамотно выбранном режиме и продолжительности процедур удается добиться заданных характеристик. Термическую обработку ценят за следующие достоинства:

Термическую обработку ценят за следующие достоинства:

- увеличивается стойкость металла к износу;

- за счет улучшения технических показателей возрастает срок службы металлоконструкций и изделий;

- уменьшается количество деталей, непригодных к использованию;

- благодаря повышению прочности, долговечности и износостойкости сокращаются финансовые издержки.

Чтобы стали обрели желаемые свойства, необходимо специальное оборудование. Это высокотехнологичные печи, в которых за счет высоких температур добиваются сильного нагрева, вызывающего изменения в структуре металла. Однако для качественной термообработки важна регулировка мощности, других настроек. Поскольку каждому металлу требуется свой температурный режим. Также его подбирают под цели термической обработки – в зависимости от того, какие именно свойства нужно придать стали или цветному сплаву.

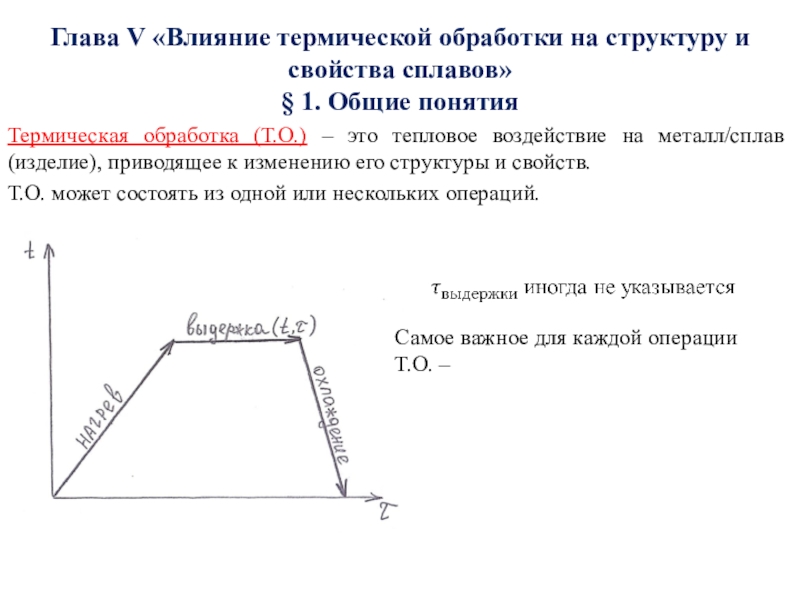

Принцип термической обработки

Хотя процессы отличаются температурным режимом, длительностью и другими тонкостями, в целом процедура протекает по одному и тому же принципу. Термическую обработку стали выполняют в следующей последовательности:

Термическую обработку стали выполняют в следующей последовательности:

- Нагрев.

- Выдержка.

- Охлаждение.

Для первого этапа крайне важно точно подобрать температуру и выполнить нагрев до указанного предела. Температурный режим предопределяется тем, предстоит ли работать со сталью или с другими сплавами, какие именно свойства следует придать металлу.

Также имеет значение продолжительность выдержки. Сплавы претерпевают желаемые изменения в структуре, только когда температура держится в конкретном диапазоне в течение определенного времени.

Скорость охлаждения – не менее значимая константа. В некоторых случаях в работе со сталью при термообработке ее оставляют в печи, где она очень долго остывает вместе с оборудованием. Но иногда требуется более быстрое понижение температуры металла, чтобы в структуре не произошли нежелательные изменения. И тогда после термической обработки заготовку выставляют остывать на воздухе.

Виды термообработки стали

Имея общий алгоритм действий, предприятия выполняют термическую обработку разными способами. Располагая всего тремя инструментами – нагрев, выдержка и охлаждение, удается решать широчайший круг задач. Если одни виды термической обработки стали предназначены для увеличения ее прочности, то другие повышают пластичность и текучесть. Поэтому важен профессионализм, четкое понимание процессов, протекающих в структуре.

Отжиг

К одним из самых востребованных видов термообработки относят отжиг, который выполняют для понижения твердости и снятия внутреннего напряжения. Зачастую он необходим после горячей обработки стали давлением. Например, такой термической обработке подвергают заготовки после ковки, прокатки и штамповки. Иногда к отжигу прибегают вслед за сваркой. Он же используется, если на предыдущем этапе работы со сталью допущены ошибки и возникли дефекты.

Суть такой термической обработки заключается в нагреве выше критической точки, последующей выдержке и охлаждении. Благодаря этому структура обретает равновесность, впоследствии со сталью проще работать способом резания.

Благодаря этому структура обретает равновесность, впоследствии со сталью проще работать способом резания.

Закалка

Эту термическую обработку выполняют, чтобы увеличить твердость сплава. Если говорить о процессах, которые происходят со сталью, то в ее структуре вместо перлита образовывается мартенсит, проходя через стадию аустенита.

Воздействуя при помощи высоких температур на металл, сначала добиваются аустенитного превращения. Чтобы избежать промежуточную структуру, заготовку помещают в масло. Там происходит быстрое охлаждение стали до мартенситных превращений. Однако далее снижение температур должно замедлиться. Иначе распад аустенита будет неполным и не удастся при помощи термообработки придать стали желаемую твердость.

Отпуск

Такую термическую обработку осуществляют для повышения пластичности одновременно со снижением хрупкости. При этом удается сохранить высокую прочность стали. Отпуск делят на три вида, в зависимости от уровня нагрева металла. Он бывает:

Отпуск делят на три вида, в зависимости от уровня нагрева металла. Он бывает:

- низкотемпературным;

- среднетемпературным;

- высокотемпературным.

В первом случае термическую обработку выполняют, доведя сплав до 250 градусов. Преимущественно данный способ применим для закаленной стали. Также низкотемпературному отпуску подвергают инструменты из углеродистых и низколегированных металлов.

Второй вид предполагает термическую обработку стали с нагревом до 350-500 градусов. Он обеспечивает повышение упругости и выносливости. Улучшается еще одно ценное свойство – релаксационная стойкость.

Среднетемпературный отпуск протекает с охлаждением в два этапа – сначала в воде, а затем на воздухе. Благодаря этому стали придают сжимающие остаточные напряжения, что улучшает выносливость.

Высокотемпературный отпуск – это нагрев до 500-680 градусов. Благодаря данной термической обработке удается совместить высокую прочность с пластичностью и вязкостью. Подобные свойства особенно ценятся при производстве деталей, на которые будут выпадать повышенные ударные нагрузки. Например, это валы и зубчатые колеса.

Благодаря данной термической обработке удается совместить высокую прочность с пластичностью и вязкостью. Подобные свойства особенно ценятся при производстве деталей, на которые будут выпадать повышенные ударные нагрузки. Например, это валы и зубчатые колеса.

Эти виды термообработки приводят к распаду мартенсита. Также в процессе происходит полигонизация и рекристаллизация.

Химико-термическая обработка

Суть подобных мероприятий заключается в нагреве и выдержке в химически активных средах. Посредством такой термообработки удается поменять химический состав, а не только структуру и свойства стали.

Процедура показана по отношению к заготовкам, в которых должна сохраняться твердость поверхности и вязкость сердцевины. Также удается повысить коррозионную стойкость и сопротивление усталости.

Химико-термическую обработку осуществляют, применяя жидкие, твердые и газообразные среды. В зависимости от того, какими веществами насыщается металл, выделяют следующие виды процедур:

- цементация;

- азотирование;

-

цианирование и пр.

Если термообработку совмещают с нанесением углерода, как в первом случае, сталям придают высокую прочность и сопротивление истиранию. Процесс происходит с погружением в порошкообразную смесь, в соляные ванны или в печи с цементирующими газами.

Суть азотирования заключается в насыщении стали азотом. Термообработку выполняют в печи, меняя длительность процесса, в зависимости от нужной глубины проникновения химического вещества.

Цианирование предполагает насыщение углеродом и азотом одновременно. Благодаря этому сталям придают высокую твердость, стойкость к истиранию и к коррозии. Такую термическую обработку выполняют, используя цианистые соли, азотирующие газы, порошки и пасты.

Термомеханическая обработка

Данная методика сравнительно новая. Она позволяет сохранить пластичность, выполнить пластическую деформацию и упрочнить структуру.

Металл доводят до аустетинтного состояния. При быстром охлаждении начинается формирование мартенсита. В это же время выполняют наклеп аустенита – посредством прокатки, штамповки либо ковки. За счет этого и происходит улучшение физико-механических свойств стали.

При быстром охлаждении начинается формирование мартенсита. В это же время выполняют наклеп аустенита – посредством прокатки, штамповки либо ковки. За счет этого и происходит улучшение физико-механических свойств стали.

В зависимости от того, какая используется температура, термомеханическая обработка бывает:

- высокотемпературной;

- низкотемпературной.

В первом случае превышают высшую критическую точку, приступают к пластической деформации и завершают закалкой. Во втором – сначала происходит нагрев, затем охлаждение до температуры, когда сохраняется аустенит, но еще не начинается рекристаллизация. На этой стадии осуществляют пластическую деформацию.

Криогенная обработка

Чтобы поменять свойства металлов, используют не только высокие, но и низкие температуры. Как и при термообработке, удается снять остаточные напряжения и повысить износостойкость деталей. Увеличивается твердость заготовок, их прочность. В процессе остаточный аустенит трансформируется в мартенсит. Данные мероприятия выполняют в криогенном процессоре.

В процессе остаточный аустенит трансформируется в мартенсит. Данные мероприятия выполняют в криогенном процессоре.

Применяемое оборудование

В термических цехах встречаются разнообразные установки. Поскольку и назначение термической обработки бывает различным, возникает потребность в нескольких видах печей:

- шахтные;

- камерные;

- вакуумные;

- с выдвижным подом.

Первые называют универсальными. В них возможно выполнять термообработку разными способами. В шахтных печах размещаются заготовки любого размера. Сюда отправляют детали для нагрева перед закалкой, для отжига и отпуска, для цементации. Более того, в них работают не только со сталями, но и с цветными металлами.

В камерных печах обрабатывают преимущественно заготовки среднего и мелкого размера. Их устанавливают на различных предприятиях и в качестве самостоятельных единиц, и в составе автоматизированного комплекса.

В вакуумных печах, помимо термической обработки, можно выполнять пайку, спекание материалов. Оборудование ценят за то, что оно в точности придерживается заданных технологических параметров. Температура не откланяется от нужного предела больше чем на 5 градусов. Такие печи используются для термической обработки конструкционной стали. В них проходят разнообразные процедуры титановые сплавы, тугоплавкие металлы.

Печи с выдвижным поддоном особенно удобны, когда необходимо обработать очень крупную деталь либо узел. Для загрузки и выгрузки стали обычно используют специальные краны и кран-балки. Однако оборудование этого типа имеет существенные недостатки. Во-первых, оно громоздкое, поэтому не на каждом предприятии найдется пространство для его установки. Во-вторых, из-за специфики конструкции высоки теплопотери.

В основном печи с выдвижным поддоном применимы для отжига сварных конструкций. В них доводят заготовки крупных габаритов до аустенитного состояния. Еще один способ применения – подготовка для ковки.

Еще один способ применения – подготовка для ковки.

Особенности термообработки цветных сплавов

Цветные металлы требуют особого подхода к обработке, в отличие от работы со сталями. Индивидуальный подход обусловлен особенностями строения кристаллической решетки. Режим и характер воздействия подбирают также с учетом теплопроводности, химической активности. Но многие процессы с цветными металлами протекают в тех же печах, где обрабатывают стали.

Завод металлоконструкций ЧЗМК подвергает термической обработке различные стали, цветные металлы. Для этого предприятие оснащено разнообразным современным оборудованием. Высокая квалификация и профессионализм специалистов служат залогом превосходного результата.

Вид термической обработки стали, металла, а также сплава

Обработка металла термическим способом — это изменение внутреннего строения (структуры) металла под воздействием изменения температурных условий и получение вследствие этого необходимых механических и физических свойств металла. Огромная часть термической обработки происходит при критических температурах, при которых происходит структурное превращение в сплавах.

Огромная часть термической обработки происходит при критических температурах, при которых происходит структурное превращение в сплавах.Поэтому термическая обработка металла сводится к трём последовательным операциям и видам:

- нагрев металла с определённой скоростью до заданной температуры;

- выдержка металла в течение некоторого времени при этой температуре;

- охлаждение с заданной по процессу скоростью.

Зависит от того как надо изменить свойства определённого стального изделия и применяют различные виды термической обработки, которые отличаются максимальной температурой нагрева, временем выдержки и скоростью охлаждения. В машиностроении термическая обработка нашла самое широкое применение.

Термическая обработка металла, сплава, стали

Все свойства любого сплава зависят от его структуры. Основной способ, который позволяет изменять эту структуру и является термическая обработка. Её основы разработал Чернов Д.К., а в дальнейшем его работы поддержали Бочвара А. А., Курдюмова Г.В., Гуляева А.П.

А., Курдюмова Г.В., Гуляева А.П.Термическая обработка металла и сплава — это последовательность операций таких как: нагрев, выдержка и охлаждение, которые выполняются в определённой последовательности и при определённом режиме, чтобы изменить внутреннее строение сплава и получения нужных свойств, при этом химический состав металла не изменяется.

В чём заключается термическая обработка металла и сплава?

- В отжиге

- Закалке

- Отпуске

- Нормализации

Отжиг. Это нагрев металла до высокой температуры, а потом происходит медленное охлаждение. Отжиг бывает разного вида — все зависит от температурного режима нагрева и скорости охлаждения.

Закалка. Термообработка стали, сплавов, металла, которая основана на перекристаллизации стали при нагреве выше критической температуры. После выдержки стали при такой температуре следует очень быстрое охлаждение. Такая сталь бывает неравновесной структуры и поэтому после закалки следует — отпуск.

Отпуск. Проводится после закалки, чтобы уменьшить или снять остаточное напряжение в стали и сплавах, повысить вязкость, уменьшить твёрдость и хрупкость металла.

Нормализация. Она похожа на отжиг, различие только в том, что нормализация металла происходит на воздухе, а отжиг — в печи.

Нагрев заготовки

Эта операция очень ответственная. От её правильного проведения зависит, во-первых — качество изделия, а во-вторых — производительность труда. Необходимо знать, что при нагреве металл меняет структуру, свойства и все характеристики поверхностного слоя. Так как при взаимодействии стали или сплава с воздухом происходит окисление железа и на поверхности образуется окалина. Толщина окалины зависит от того — какой химический состав металла, какая была температура и время его нагрева.Сталь начинает интенсивно окисляться при нагреве больше 900 градусов, потом окисляемость увеличивается в два раза — при нагреве 1000 градусов С, а при температуре 1200 градусов С — в 5 раз.

Какое бывает окисление у разных сталей?

Хромоникелевая сталь — её называют жаростойкой потому, что она практически не поддаётся окислению.

Легированная сталь — у неё образуется плотный, но тонкий слой окалины, который защищает от дальнейшего окисления и не даёт растрескиваться при ковке.

Углеродистая сталь — она теряет около 2–4 мм углерода с поверхности при нагреве. Это для металла очень плохо, так как он теряет прочность, твёрдость и сталь ухудшается в закаливании. А особенно очень пагубным является обезуглероживание для ковки небольших деталей с последующей закалкой. Чтобы не было трещин на высоколегированной и высокоуглеродистой стали, их надо нагревать медленно.

Обязательно нужно обращаться к диаграмме «железо-углерод», где определена температура для начала и конца ковки. Делать это надо для того, чтобы металл при нагреве не приобретал крупнозернистую структуру и не снижалась его пластичность.

Но перегрев заготовки можно исправить методом термообработки, но для этого нужно дополнительная энергия и время. Если металл нагреть до ещё большей температуры, то это приведёт к пережогу, что дойдёт до того, что в металле нарушится связь между зёрнами и он полностью разрушится при ковке.

Пережог

Это самый неисправимый брак. При нагреве металла или сплава обязательно нужно следить за температурой, временем и конца нагрева. Окалина растёт, если увеличено время нагрева, а при быстром или интенсивном нагреве могут появиться трещины.Пережог сплава происходит вследствие диффузии кислорода на границах зёрен, где сразу образуются окислы, которые разъединяют зёрна при высокой температуре сплава и при этом сразу резко падает прочность. А пластичность в это время приходит к нулю. Этот брак сразу отправляется на переплавку.

Какой бывает термообработка металла и сплавов

Термическая обработка подразделяется на:

- термическую;

- термомеханическую;

- химикотермическую

В термическую обработку входят основные виды — отжиг 1-го рода, отжиг 2-го рода, закалка и отпуск. Нормализация применяется не ко всем видам стали, все зависит от её степени легированности.

У всех видов термической обработки разная температура нагрева, продолжительность выдержки при этой температуре и скорость охлаждения после окончания выдержки.

1-ый род отжига — это диффузионный отжиг, отжиг для снятия напряжений.

2-ой род отжига подразделяется на неполный, полный, изотермический отжиг, сфероидезацию, нормализацию.

Закалка применяется для того, чтобы изделия были твёрдые, прочные и износостойкие.

Химикотермическая обработка

Это такая термообработка стали, которая совокупляется с насыщением поверхности изделия — углеродом, азотом, алюминием, кремнием, хромом и др., которые образуют с железом твёрдые растворы замещения. Они более длительные и энергоёмкие, чем сталь насыщенная железом и углеродом, образующая с железом твёрдые растворы внедрения.Химико — термическая обработка при создании на поверхности изделий благоприятных остаточных напряжений сжатия увеличивает долговечность и надёжность изделия. Также она повышает коррозионную стойкость, твёрдость.

Такая обработка предназначена для изменения в определённом слое состава стали. К таким методам относятся:

- цементация — при таком методе верхний слой стали обогащается углеродом. При этом получаются изделия с комбинированными свойствами — мягкая сердцевина и твёрдый поверхностный слой;

- азотирование — это обогащение поверхностного слоя азотом, чтобы была повышена коррозионная стойкость и усталостная прочность изделия;

- борирование — это насыщение поверхностных слоёв стали бором, при таком методе у изделия повышается износостойкость, особенно при трении и сухом скольжении. Кроме того при борировании исключается схватываемость или сваривание деталей в холодном состоянии. Детали после борирования делаются очень стойкими к кислоте и щелочи;

- алитирование — это насыщение стали алюминием. Делается это для того, чтобы придать стали стойкость к агрессивным газам — серному ангидриду, сероводороду;

- хромирование — насыщение хромом поверхностного слоя стали. Хромирование малоуглеродистых сталей почти совсем не влияет на их прочностные характеристики. Хромирование стали с более высоким содержанием хрома называется твёрдым хромированием, так как на поверхности деталей образуется карбид хрома, который имеет:

- высокую твёрдость

- окалиностойкость

- коррозионную стойкость

- повышенную износостойкость

Криогенная обработка

Это упрочняющая термическая обработка металла и сплавов при криогенных, очень низких температурах — ниже -153 градусов С. Ранее такая термическая обработка называлась «обработка холодом» или «термическая обработка металла при температуре ниже нуля». Но эти названия не совсем отображали всю суть криогенной обработки.Её суть заключается в следующем: обрабатываемые детали помещают в криогенный процессор, где происходит их медленное охлаждение, а потом выдерживают детали при температуре -196 градусов С определённое время. Затем они постепенно возвращаются опять к комнатной температуре. Когда идёт этот процесс, то в металле происходят структурные изменения. За счёт этого повышается износостойкость, циклическая прочность, коррозионная и эрозионная стойкости.

Основные свойства, полученные при обработке, как холодное охлаждение, сохраняются на весь срок службы обрабатываемой детали и поэтому не требует повторной обработки.

Конечно, криогенная технология не заменит методы термического упрочнения, а при обработке холодом придаст материалу новые свойства.

Инструменты обработанные сверхнизкими температурами позволяют предприятиям сократить расходы потому, что:

- увеличивается износостойкость инструмента, деталей и механизмов;

- снижается количество брака;

- сокращаются затраты на ремонт и замену технологического оснащения и инструмента.

Именно советские учёные позволили полноценно оценить эффект влияния обработки холодом на металл и сплав и положили начало для использования этого метода.

В данное время метод криогенной обработки изделий широко применяется во всех отраслях промышленности.

Машиностроение и металлообработка:

- увеличивает ресурс оборудования и инструмента до 300%;

- увеличивает износостойкость материала;

- увеличивает циклическую прочность;

- увеличивает коррозионную и эрозионную стойкость;

- снимает остаточное напряжение.

Спецтехника и транспорт:

- увеличивает ресурс тормозных дисков на 250%;

- повышает эффективность работы тормозной системы;

- увеличивает циклическую прочность пружин подвески и других упругих элементов на 125%;

- увеличивает ресурс и мощность двигателя;

- снижает расходы на эксплуатацию транспортных средств.

Оборонная промышленность:

- увеличивает живучесть стволов до 200%;

- уменьшает влияние нагрева стволов на результаты стрельбы;

- увеличивает ресурс узлов и механизмов.

Добывающая и обрабатывающая промышленность:

- увеличивает стойкость породоразрушающего инструмента до 200%;

- уменьшает абразивный износ узлов и механизмов;

- увеличивает коррозионную и эрозийную стойкость оборудования;

- увеличивает ресурс промышленного и горнодобывающего оборудования.

Аудиотехника и музыкальные инструменты:

- уменьшает искажение сигнала в проводниках;

- улучшает музыкальную деятельность, ясность и прозрачность звучания;

- расширяет диапазон звучания музыкальных инструментов.

Криогенная обработка применяется практически во всех отраслях, где необходимо повысить ресурс, увеличить прочность и износостойкость, а также поднять производительность.

Для чего нужна термическая обработка?

Надёжность и долговечность металлических конструкций, оборудования, трубопроводов зависит от качества изготовления узлов, деталей, элементов из которых они состоят. Во время эксплуатации они подвергаются статистическим, динамическим и циклическим нагрузкам и влиянию агрессивных сред. Им приходится работать при низких и высоких температурах и находится в условиях быстрого износа.И поэтому эксплуатация любых металлоизделий напрямую зависит от износостойкости, прочности, термо- и коррозионной стойкости элементов из которых они состоят.

Для того чтобы повысить все эти характеристики необходимо правильно подобрать материал для деталей, усовершенствовать их конструкцию, устранить неточности сборки, улучшить методы горячей и холодной обработки.

Таким высоким требованиям редко отвечают материалы в состоянии поставки. Основная часть доставляемых конструкционных элементов нуждается в стабилизации эксплуатационных свойств, чтобы они не изменялись с течением времени. И чтобы повысить механические и физико-химические свойства металлических материалов, применяют термическую обработку. Это последовательность операций нагрева, выдержки и охлаждения металлов и сплавов.

Её проводят для изменения структуры и свойств металлов и сплавов в направлении, которое было задано. Термообработка применяется для изменения структуры фазового состава и перераспределения компонентов, размера и формы кристаллических зёрен, видов дефектов, их количества и распределения. И это все позволяет достаточно легко получить требуемое свойство материала.

Обязательно надо помнить, что свойства металла и сплавов зависит не только от не только от структуры, но и от химического состава, который образуется во время металлургического и литейного процесса.

Задачей термической обработки является ликвидация внутреннего напряжения в металле и сплаве, улучшение механических и эксплуатационных свойств и другое.

Термической обработке подвергается сталь, чугун, сплав на основе цветных металлов.

Нужно знать, что материалам с одним химическим составом при проведении различных режимов термообработки можно получить несколько совершенно разных структур, которые будут обладать абсолютно разными свойствами. При улучшении механических свойств с помощью термической обработки можно использовать сплавы более простого состава. Допускаемые напряжения, уменьшение массы деталей и механизмов, повышение их надёжности и долговечности также можно достичь с помощью термической обработки.

При малых затратах на термообработку результат её может оказывать огромное влияние на трудоёмкость и стоимость работ на смежных участках производства. Многие производители не проводят термическую обработку изделий, тем самым сокращают весь технологический процесс при изготовлении изделий. Иногда это оправдано, а иногда — нет.

Всегда нужно не только тщательно продумывать весь процесс объёмной и местной термообработки, но и строго соблюдать их режимы, чтобы добиться оптимальных структур и высокого уровня физико-механических и эксплуатационных свойств в изделиях для обеспечения их надёжной и длительной работы.

Оцените статью: Поделитесь с друзьями!Термическая обработка металла

Термическая обработка металлов — это процесс температурного воздействия на сплав, с целью изменения его структуры и (или) свойств. Термообработка применяется для изменения структуры и свойств как железоуглеродистых сплавов, так и цветных сплавов.

Основные виды термической обработки металлов

Термическая обработка металла представляет собой не только упрочнение. Во многих случаях применяется разупрочняющая термическая обработка или термообработка на определенную структуру. Для смягчения стали перед холодной пластической деформацией (ХПД) в большинстве случаев делается отжиг с полной перекристаллизацией сплава. Для улучшения обрабатываемости резанием металла применяется нормализация, отжиг на зернистый перлит или улучшение. Отжиг на зернистый перлит применяется и для получения требуемого комплекса механических свойств перед высадкой или холодной штамповкой. Перед волочением проволоки из некоторых марок сталей делается патентирование на трооститную структуру.

Термическая обработка металлов подразделяется на следующие виды:

1. Объёмная термообработка металла — применяется для получения определенной структуры или свойств по всему сечению детали или заготовки.

Основные виды объёмной термической обработки сталей и сплавов:

а) Закалка стали (сплава)

б) Отжиг и нормализация стали (сплава)

в) Отпуск стали или старение сплава

2. Локальная термическая обработка — применяется для получения структуры или свойств в определённом объеме детали или заготовки, при этом термическому воздействию подвергается только определенный объем металла (закалка токами высокой частоты, лазерная закалка, закалка с электроконтактным нагревом)

3. Химико-термическая обработка — применяется для получения структуры или свойств в определённом объеме детали или заготовки, при этом термическому воздействию подвергается весь объем металла (цементация, нитроцементация, азотирование)

Для достижения требований, которые предъявляются к металлу используется множество разновидностей этих видов термообработки. Так например, один только отжиг насчитывает более 10 разновидностей.

Термическая обработка, как способ получения заданного комплекса механических свойств, подразумевает под собой не только высокотемпературное воздействие на металл. Есть определенные группы сталей, для обработки которых применяется так называемая обработка холодом. Это стали, у которых точка конца мартенситного превращения лежит ниже комнатных температур. Соответственно у этих сталей будет идти превращение А-М и при низких температурах. К таким сталям относятся: инструментальные стали, обработка холодом которых позволяет получить максимальную твердость и износостойкость; мерительный инструмент, для которого важна размерная стабильность; изделия из стали, которые работают в условиях низких температур.

Разбавитель акриловый универсальный — https://www.dcpt.ruНазначение и виды термической обработки — Режущий инструмент

Назначение и виды термической обработки

Термическая обработка формирует физико-механические свойства инструмента: теплостойкость, прочность, твердость, износостойкость. Для изготовления инструмента используют такие виды термической обработки, как отжиг, закалка, отпуск, химико-термическая обработка. При неправильно выбранных или при нарушении заданных режимов термической обработки инструмент может оказаться вообще неработоспособным. Поэтому высокая культура термической обработки, особенно закалки и отпуска, предопределяет высокое качество инструмента.

Отжиг.

Отжиг осуществляют для снятия внутренних напряжений и понижения твердости после горячей обработки давлением (прокатка, ковка, штамповка) и сварки заготовок. Перед повторной закалкой инструментов, если первичная выполнена неправильно, инструменты также отжигают. Для этого заготовку или инструмент нагревают до температуры 830—850 °С, выдерживают при этой температуре 3—4 часа, а затем охлаждают с различными скоростями. Приблизительный режим отжига быстрорежущей стали представлен диаграммой рис. 3.18. Более предпочтительный — изотермический отжиг по диаграмме рис. 3.19.

Повышение температуры отжига и увеличение выдержки при этой температуре способствуют более полному растворению карбидов в аустените. После закалки и отпуска получается более легированный мартенсит, что повышает красностойкость инструмента. Однако увеличивается опасность окисления и обезуглероживания поверхностных слоев заготовки или инструмента. Поэтому обычно стремятся сокращать время нагрева стали при высоких температурах. Для повышения пластичности быстрорежущей стали перед холодной обработкой давлением (волочение, редуцирование, ротационное обжатие, прокат тонких листов, рубка, штамповка) рекомендуют термическую обработку, занимающую промежуточное место между отжигом и неполной закалкой. Сталь нагревают до 720—780 °С, выдерживают при этой температуре один час, после чего охлаждают в масле или на воздухе. Закалка.

Цель закалки — увеличить твердость инструмента, превратив исходную перлитную структуру быстрорежущей стали в мартенсит. Для этого необходимо исходный перлит превратить в аустенит, нагревая сталь до температуры аустенитных превращений. Затем сталь быстро охлаждают в масле до температуры мартенситных превращений, чтобы аустенит не превратился в промежуточные структуры. После этого охлаждение должно быть медленным, чтобы обеспечить более полный распад аустенита.

Нагрев. Быстрорежущая сталь обладает пониженной теплопроводностью. Поэтому нагрев до закалочной температуры 1200—1300 °С необходимо осуществлять медленно, для того чтобы избежать появления закалочных трещин — следствия высоких внутренних растягивающих напряжений в сердцевине инструмента от разности объемов горячих поверхностных слоев инструмента и относительно холодной сердцевины. Инструмент сначала медленно подпревают до температуры 780—840 °С, а затем быстро нагревают до окончательной температуры. Быстрый нагрев уменьшает рост зерна стали и обезуглероживание поверхностных слоев инструмента. Крупногабаритные и фасонные инструменты подогревают дважды, сначала до 400—500 °С, а затем до 780—840 °С.

Температура окончательного нагрева, продолжительность подогрева и окончательного нагрева зависят от целого ряда факторов:

а) требуемых физико-механических свойств инструмента;

б) химсостава стали;

в) теплоемкости и теплопроводности стали,

г) продолжительности фазовых превращений и процессов растворения карбидов в аустените;

д) физических свойств нагревающей среды;

е) конфигурации и размера нагреваемого инструмента.

Поэтому режим термической обработки назначают и экспериментально проверяют не только для конкретного инструмента из стали данной марки, но и для каждого номера плавки стали этой же марки, и даже для каждого проката стали той же плавки. Установленный таким образом режим нагрева строго контролируется и поддерживается. Например, отклонение температуры нагрева допускается в пределах ± 10°С. Время выдержки при окончательном нагреве быстрорежущей стали в хлорбариевых ваннах 6—7 с на каждый миллиметр сечения инструмента, а в печах с газовой средой 10—12 с. Температура окончательного нагрева, в зависимости от марки стали, колеблется в пределах 1200—1300 °С. Уточненные значения температуры и времени выдержки при нагреве под закалку можно найти в специальной литературе, например, [14; 170]. Инженеру-механику важно знать, что повышение температуры окончательного нагрева и увеличение времени выдержки при этой температуре способствует более полному растворению карбидов. В результате после закалки и отпуска получаем более легированный мартенсит, что повышает твердость и теплостойкость инструмента. Однако при этом увеличивается опасность окисления и обезуглероживания поверхности инструмента, структура металла становится крупнозернистой, появляется ледобу- ритная сетка, что понижает прочность инструмента. Кроме того, уменьшение содержания свободных карбидов в стали вследствие их более полного растворения понижает износостойкость инструмента. Поэтому повышенные температуры нагрева и увеличенные выдержки можно рекомендовать лишь для простых инструментов, работающих с высокими скоростями, например, для резцов общего назначения. Дня сложнорежущих и мелкопрофильных инструментов, протяжек, зуборезных, резьбонарезных и других подобных инструментов такой нагрев неприемлем.

Охлаждение. Выбор метода охлаждения и охлаждающих сред зависит от состава стали, сложности инструмента и требуемых свойств.

Охлаждение до температуры мартенситного превращения следует вести быстро, чтобы аустенит не превратился в промежуточные структуры. Для каждой марки стали существует своя постоянная скорость охлаждения, а стало быть, и своя охлаждающая среда.

Охлаждение в интервале температур мартенситного превращения (300—200 °С) следует вести более медленно, так как при быстрых структурных превращениях объем металла изменяется быстро, что может явиться причиной появления трещин. Поэтому для разных марок сталей и форм инструмента чаще всего применяется комбинированное охлаждение: сначала в одной среде, а затем в другой.

Охлаждающими средами могут быть: вода, масло, расплавы и растворы солей, щелочей, воздух.

Инструменты из углеродистой стали сложной конфигурации сначала охлаждают в воде до температуры 300—250 °С, а затем в масле. Простые инструменты охлаждают только в воде.

Быстрорежущие инструменты простой формы охлаждают в масле, а небольшого поперечника (3—5 мм) даже на спокойном воздухе или под вентилятором.

Инструменты сложной формы, фасонные, подвергают ступенчатой закалке, т.е. комбинированному охлаждению, с целью снижения деформаций и возможности появления трещин. Сначала инструмент охлаждают в расплавленной калиевой селитре (хуже — в натриевой, разъедает инструмент) до температуры 500—450 °С с выдержкой при этой температуре 2—5 мин, в зависимости от сечения инструмента. Это область температур наибольшей устойчивости аустенита. Затем инструмент охлаждают на воздухе.

Для инструментов особо сложной формы, а также крупных размеров и большой длины рекомендуется изотермическая закачка, значительно уменьшающая внутренние напряжения и деформацию. При этом инструмент сначала охлаждают в соли с температурой 250—300 °С, выдерживают 40—60 мин., а затем на воздухе. Если температура соли 200—250 °С, то выдержка при этой темперагуре 30—40 мин, дальнейшее охлаждение на воздухе. Охлаждающая среда — смесь едких щелочей NaOH и КОН в различной пропорции в зависимости от требуемой температуры. Можно использовать смесь селитр KN03 (56 %) и NaN03 (44 %).

Светлая закалка. Нагрев инструмента обычный, в соляных ваннах, а охлаждение в растворе щелочей: 80 % КОН + 20 % NaOH + + 6 частей воды на 100 частей щелочей. Чтобы поверхность инструмента не была пятнистой, перед нагревом его обезжиривают в горячем растворе следующего состава: на 1 л воды 250 г NaOH и 15 г Na3PG4. Затем инструмент высушивают при температуре 400—500 °С и только после этого переносят в ванну для нагрева под закалку, так как попадание влаги в соляную ванну может вызвать взрыв и выплескивание солей. После охлаждения инструмент промывают в горячей воде для удаления солей и высушивают или сразу же отпускают. Такая промывка с просушкой предохраняет инструмент от коррозии.

Отпуск.

Нормальный отпуск. После закалки быстрорежущей стали в ее структуре остается около 20 % аустенита. В результате — пониженная твердость инструмента. Кроме того, во время работы инструмента под воздействием температуры резания аустенит как бы самопроизвольно распадается, превращаясь в мартенсит. Казалось бы, это неплохо. Но беда в том, что при таких структурных превращениях изменяется объем стали, причем только в отдельных частях инструмента. Возникают внутренние напряжения, которые, складываясь с напряжениями от действия сил резания, могут привести к поломке инструмента. Таким образом, прочность инструмента понижена. Понижена также и износостойкость, так как аустенит мягкий и быстро размазывается по детали. Поэтому оставшийся после закалки аустенит необходимо перевести в мартенсит. Этой цели служит отпуск. Закаленные инструменты загружают в печь, нагревают до 525—575 °С, выдерживают 1,0—1,5 часа и выгружают для остывания на воздухе. Так повторяют два-три раза, т.е. делают двух-, трехкратный отпуск. В это время происходит превращение остаточного аустенита в мартенсит и выделение мелкодисперсных, устойчивых против коагуляции карбидов, что вызывает дисперсионное твердение, называемое вторичной твердостью. В результате остается 2—3 % аустенита, повышается твердость инструмента на 2—3 единицы HRC3. Во время последнего отпуска окончательно снимаются внутренние напряжения, что является второй задачей отпуска. Первая задача — перевод остаточного аустенита в мартенсит.

Обработка холодом. Сразу после закалки инструмент можно обработать холодом в жидком азоте (-197 °С) или в твердой углекислоте, растворенной в бензине (-80… -100 °С). После такой обработки в стали практически не остается аустенита и можно обойтись только одним отпуском для снятия внутренних напряжений. Кроме того, обработка в жидком азоте даже готового инструмента повышает его стойкость тем значительнее, чем больше нарушен режим термообработки инструмента.

Высокий отпуск. Задние поверхности многих инструментов после закалки и отпуска не шлифуют, как, например, у стандартных фасонных фрез, резьбонарезных гребенчатых фрез, резьбонарезных плашек. Не шлифуют фасонные поверхности инструментов, если в инструментальном цехе конкретного завода по той или иной причине сделать это невозможно. Тем не менее шероховатость таких поверхностей должна быть минимальной, и ее надо обеспечить лезвийной обработкой. Для этой цели делают неполную закалку инструмента с последующим высоким отпуском, нагрев до 920—950 °С, охлаждение на воздухе или в масле и высокий отпуск при температуре 700—720 °С. После отпуска сталь имеет твердость 260—270 НВ, несколько труднее обрабатывается, но обеспечивает меньшую шероховатость обработанной поверхности.

Такой закалке с высоким отпуском подвергают также протяжки перед чистовой лезвийной обработкой, хотя после последующей нормальной закалки и отпуска их шлифуют.

Высокий отпуск делают лапкам конусов инструментов и ушкам ножовочных полотен для понижения их твердости.

Низкий отпуск. Его проводят при температурах 200—250 °С для ответственных режущих инструментов, например, внутренних протяжек, чтобы исключить их поводку во время эксплуатации под действием остаточных внутренних напряжений. Такому отпуску подвергают уже готовые инструменты или инструменты перед чистовым шлифованием.

Смотрите также

Термическая обработка металлов. Особенности каждого вида обработки

Многие металлические изделия практически всегда подлежат термообработке, задача которой — управление последующими механическими параметрами и структурой изделия. Целями операций термообработки является изменение твёрдости, микро- и макроструктуры деталей.

Классификация

Согласно требованиям чертежа или по условиям последующих формоизменяющих (либо сборочных операций), термообработка металлических деталей классифицируется по следующим признакам:

- По величине итоговой твёрдости изделия – упрочняющая или разупрочняющая.

- По наличию изменений в структуре – поверхностная или глубинная.

- По источнику внешнего воздействия – пламенная или высокоэнергетическая.

- По месту процесса в общей – последовательности технологических операций – предварительная, промежуточная, конечная (финишная).

- По уровню температурных воздействий – обработка при повышенных или пониженных температурах.

Наиболее распространённые виды термической обработки металлов различают по параметрам необходимой температуры и времени обработки. Главным образом, термообработке подвергают изделия из стали, а также из некоторых металлов и сплавов – например, дюралюминия, титана.

Отжиг, его задачи и технология проведения

Цель отжига – обеспечить выравнивание механических свойств, структуры, а также добиться ликвидации внутренних напряжений, которые практически всегда появляются в результате формоизменяющих операций (преимущественно ковки или холодной объёмной штамповки). Отожжённые детали характеризуются повышенной технологической обрабатываемостью, но уменьшенной твёрдостью.

Отжиг может быть:

- Рекристаллизационным, вследствие которого понижается предел прочности. Такой отжиг может быть низко-, средне- и высокотемпературным;

- Диффузионным, после чего структура стали становится более равномерной;

- Сфероидизирующим, который обеспечивает улучшенную обрабатываемость.

В общем случае, технология проведения отжига состоит из переходов нагрева заготовки в пламенной печи до требуемой температуры, выдержки её при этой температуре некоторое время и последующее медленное охлаждение: вначале в печи, а далее — на спокойном воздухе.

Нормализация и её необходимость

Под нормализацией понимают повышение температуры детали до значений, на 30…600С превышающих температуру структурных превращений, после чего заготовка/изделие находится под воздействием этих температур, а далее медленно охлаждается.

Нормализации подвергают преимущественно конструкционные стали, поскольку после неё обрабатываемость металла увеличивается, а внутренние напряжения исчезают. С увеличением процентного содержания углерода в стали, требуемые температуры для проведения увеличиваются. Как и отжиг, ее ведут преимущественно в пламенных печах.

Нормализация часто является промежуточной стадией процессов термообработки, поскольку достигаемая при этом твёрдость не обеспечивает должной стойкости детали при её работе в составе какого-либо узла или конструкции.

Закалка: разновидности, технология

Суть закалки – быстрый нагрев до температур начала формирования неравновесных структур – мартенсита, аустенита и высокотемпературных карбидов. Для определённых групп сталей (сложнолегированных) при закалке происходят процессы дисперсионного твердения, в результате которых повышение твёрдости достигается не вследствие повышенного карбидообразования, а как результат осаждения интерметаллидных составляющих, главным образом, титана, кобальта, молибдена. Твёрдость таких сталей возрастает особенно интенсивно.

При необходимых температурах структурных превращений металл выдерживают определённое время, после чего интенсивно охлаждают, фиксируя неравновесные структуры в конечном изделии. Закалку проводят полностью погружая изделие в воду или (для особо ответственных деталей сложной конфигурации) в масло.

Закалка – одна из наиболее ответственных операций термообработки. Выбор способа определяется многими факторами: химическим составом сплава, заданным уровнем твёрдости, предельными значениями остаточных внутренних напряжений, конфигурацией детали и т.д.

Закалка может быть по объёму и по поверхностному слою детали. В первом случае, процесс ведут в пламенных печах с контролируемой атмосферой. Для поверхностной закалки используют высокочастотные электрические установки, которые обеспечивают требуемый комплекс физико-механических свойств лишь в относительно небольшом по толщине слое.

Основными дефектами закалки являются перегрев и пережог готового изделия. В результате перегрева формируется грубодисперсная структура с неравномерной твёрдостью и сниженной пластичностью. Этот дефект можно исправить повторным проведением данной операции. При значительном превышении верхнего предела закалочной температуры в микроструктуре металла происходят необратимые изменения: его кристаллическая структура разрушается, а в межзёренных промежутках появляются жидкие фазы легкоплавких примесей – серы и фосфора. Это – пережог, необратимый дефект термической обработки, потому как пережжённые детали разрушаются при малейших механических нагрузках на них.

Отпуск и улучшение

Часто наличие внутренних напряжений в закалённой детали приводят к её короблению и потере пластических свойств, что особенно недопустимо для инструментальных и легированных конструкционных сталей. Поэтому практически во всех случаях после закалки термообрабатываемые изделия подвергают отпуску.

Отпуск заключается в нагреве изделия до температур, которые несколько меньше температур начала структурных превращений, последующей выдержке и дальнейшему медленному охлаждению. Отпуск подразделяют на одно- и многократный. После него хрупкость металлов уменьшается, а показатели пластичности и вязкости возрастают.

Разновидностью отпуска считается улучшение. Оно проводится с целью эксплуатационных свойств изделий, которые в дальнейшем будут подвергаться значительным знакопеременным нагрузкам. Поэтому температура выдержки при улучшении несколько выше, чем при отпуске.

Криогенная обработка

Желаемого изменения структуры и физико-механических характеристик металлов можно достичь не только при их нагреве, но и при глубоком охлаждении. Многие конструкционные стали обрабатывают холодом при температурах -60…-1200С.

Криогенной обработкой решаются следующие задачи:

- Повышается стойкость изделий к износу;

- Размеры деталей становятся стабильными;

- Улучшается качество последующей поверхностной доводки и полирования;

- Увеличивается твёрдость.

Особенно эффективна обработка холодом для легированных сталей, которые содержат значительный процент сравнительно мягкого остаточного аустенита. В процессе глубокого охлаждения аустенит превращается в значительно более твёрдую структурную составляющую – мартенсит.

Кроме объёмных процессов термической обработки широкое распространение получили также процессы, при которых повышается твёрдость лишь тонкого поверхностного слоя изделия. Такая термообработка выполняется электрофизическими методами (воздействием на поверхность металла теплом искрового или дугового разрядов) или электрохимическими методами – термообработкой в расплавах или в атмосфере различных веществ.

основные виды, плюсы и минусы

Термообработка металла является важной частью производственного процесса в цветной и чёрной металлургии. После этой процедуры материалы приобретают необходимые характеристики. Термообработку использовали довольно давно, но она была несовершенна. Современные методы позволяют достичь лучших результатов с меньшими затратами, и снизить стоимость.

Особенности термической обработки

Для придания нужных свойств металлической детали она подвергается термической обработке. Во время этого процесса происходит структурное изменение материала.

Металлические изделия, используемые в хозяйстве, должны быть устойчивыми к внешнему воздействию. Чтобы этого достичь, металл необходимо усилить при помощи воздействия высокой температуры. Такая обработка меняет форму кристаллической решётки, минимизирует внутреннее напряжение и улучшает его свойства.

Виды термической обработки стали

Термообработка стали сводится к трём этапам: нагреву, выдержке и быстрому охлаждению. Существует несколько видов этого процесса, но основные этапы у них остаются одинаковыми.

Выделяют такие виды термической обработки:

- Техническая (отпуск, закалка, криогенная обработка, старение).

- Термомеханическая, при которой используют не только высокую температуру, но и физическое воздействие на металл.

- Химико-термическая включает в себя термическую обработку металла с последующим воздействием на поверхность азотом, хромом или углеродом.

Отжиг

Это производственный процесс нагрева металла до заданной температуры, а затем медленного охлаждения, которое происходит естественным путём. В результате этой процедуры устраняется неоднородность металла, снижается внутреннее напряжение, и уменьшается твёрдость сплава, что значительно облегчает его переработку. Существует два вида отжига: первого и второго рода.

При отжиге первого рода фазовое состояние сплава изменяется незначительно. У него есть разновидности:

- Гомогенизированный — температура составляет 1100−1200 °C, металл выдерживается от 7−14 часов в таких условиях.

- Рекристаллизационный — температура отжига 100−200 °C, эта процедура используется для клёпаной стали.

При отжиге второго рода происходит фазовое изменения металла. Процесс имеет несколько видов:

- Полный отжиг — металл нагревается на 25−40 °C выше критического значения для этого материала и охлаждается со специальной скоростью.

- Неполный — сплав нагревается до критической точки и долго остывает.

- Диффузионный — отжиг производится при температуре 1100−1200 °C.

- Изотермический — нагрев металла происходит как при полном отжиге, но охлаждение ниже критической температуры, остывание на открытом воздухе.

- Нормализованный — производится полный отжиг металла с остыванием на воздухе.

Закалка

Это процесс манипуляции металлом для достижения мартенситного превращения, чем обеспечивается повышенная прочность и уменьшенная пластичность изделия. При закалке сплав нагревают до критического значения, как и при отжиге, но процесс охлаждения производится значительно быстрее, и для этого используют ванную с жидкостью. Существует несколько видов закалки:

- Закалка в одной жидкости, для мелких деталей используют масло, а для крупных — воду.

- Прерывистая закалка — понижение температуры происходит в два этапа: резкое охлаждение до температуры в 300 °C, с помощью воды, а затем изделие помещают в масло или на открытый воздух.

- Ступенчатая — при достижении металла необходимой температуры, его охлаждают в расплавленных солях, а затем на открытом воздухе.

- Изотермическая — сходный со ступенчатой, отличается во времени выдержки.

- Закалка с самоотпуском, сплав охлаждается не полностью, оставляется тёплый участок в середине. В результате металл получает повышенную прочность и высокую вязкость. Такое сочетание отлично подходит для ударных инструментов.

Неправильно сделанная закалка может привести к появлению таких дефектов:

- обезуглероживание;

- трещины;

- коробление или поводки.

Главная причина поводок и трещин — неравномерное изменение размера детали при охлаждении или нагреве. Они также могут возникнуть при резком повышении прочности в отдельных местах. Лучший способ избежать этих проблем — медленное охлаждение металла до значения мартенситного превращения.

Поводка и коробление возникает при неравномерном охлаждении искривлённых деталей. Эти дефекты довольно невелики и могут быть исправлены шлифованием. Предварительный отжиг деталей и их постепенный и равномерный нагрев помогут избежать коробления.

Обезуглероживание металла происходит в результате выгорания углерода при длительном нагреве. Интенсивность процесса зависит от температуры нагрева, чем она выше, тем быстрее процесс. Для исправления деталь нагревают в нейтральной среде (муфельной печи).

Окалины на поверхности металла приводят к угару и деформации изделия. Это снижает скорость нагрева и делает механическую обработку более трудной. Окалины удаляются химическим или механическим способом. Для того чтобы избежать их появления, нужно использовать специальную пасту (100 г жидкого стекла, 25 г графита, 75 г огнеупорной глины, 14 г буры, 100 г воды, 30 г карборунда). Состав наносится на изделия и оставляется до полного высыхания, а затем нагревается как обычно.

Отпуск

Он смягчает воздействие закалки, снимает напряжение, уменьшает хрупкость, повышает вязкость. Отпуск производится с помощью нагрева детали, закалённой до критической температуры. В зависимости от значения температуры можно получить состояния тростита, мартенсита, сорбита. Они отличаются от похожих состояний в закалке по свойствам и структуре, которая более точечная. Это увеличивает пластичность и прочность сплава. Металл с точечной структурой имеет более высокую ударную вязкость.

В зависимости от температуры различают такие виды отпуска: низкий, средний, высокий.

Для точного определения температуры используют таблицу цветов. Плёнка окислов железа придаёт металлу разные цвета. Она появляется, если изделие очистить от окалин и нагреть до 210 °C, при повышении температуры толщина плёнки увеличивается.

При низком отпуске (температура до 300 °C) в составе сплава остаётся мартенсит, который изменяет структуру материала. Кроме того, выделяется карбид железа. Это увеличивает вязкость стали и уменьшает её твёрдость. При низком отпуске металл охлаждают в соляных и масляных ваннах.

Высокий отпуск значительно улучшает механические свойства стали, увеличивает вязкость, пластичность, прочность. Её широко используют для изготовления рессор, шатунов двигателей, кузнечных штампов, осей автомобилей. Для мелкозернистой легированной стали отпуск проводят сразу после нормализации.

Чтобы увеличить обрабатываемость металла, его нормализацию производят при высокой температуре (970 °C), что повышает его твёрдость. Для уменьшения этого параметра делают высокий отпуск.

Криогенная обработка

Изменения структуры металла можно добиться не только высокой температурой, но и низкой. Обработка сплава при температуре ниже 0 °C широко применяется в разных отраслях производства. Процесс происходит при температуре 195 °C.

Плюсы криогенной обработки:

- Снижает количество аустенита, что придаёт устойчивость размерам деталей.

- Не требует последующего отпуска, что сокращает производственный цикл.

- После такой обработки детали лучше поддаются шлифовке и полировке.

Химико-термическая обработка

Химико-термическая обработка включает в себя не только воздействие с помощью высокой температуры, но и химическое. Результатом этой процедуры является повышенная прочность и износостойкость металла, а также придание огнестойкости и кислотоустойчивости.

Различают такие виды обработки:

- Цементация.

- Азотирование.

- Нитроцементация.

- Борирование.

Цементация стали — представляет собой процесс дополнительной обработки металла углеродом перед закалкой и отпуском. После проведения процедуры повышается выносливость изделия при кручении и изгибе.

Перед началом цементации производится тщательное очищение поверхности, после чего её покрывают специальными составами. Процедуру производят после полного высыхания поверхности.

Различают несколько видов цементации: жидкая, твёрдая, газовая. При первом виде используют специальную печь-ванную, в которую засыпают 75% соды, 10% карбида кремния, 15% хлористого натрия. После чего изделие погружают в ёмкость. Процесс протекает в течение 2 часов при температуре 850 °C.

Твёрдую цементацию удобно выполнять в домашней мастерской. Для неё используют специальную пасту на основе кальцинированной соды, сажи, щавелево-кислого натрия и воды. Полученный состав наносят на поверхность и ждут высыхания. После этого изделие помещают в печь на 2 часа при температуре в 900 °C.

При газовой цементации используют смеси газов, содержащие метан. Процедура происходит в специальной камере при температуре в 900 °C.

Азотирование стали — процесс насыщения поверхности металла азотом при помощи нагрева до 650 °C в аммиачной атмосфере. После обработки сплав увеличивает свою твёрдость, а также приобретает сопротивление к коррозии. Азотирование, в отличие от цементации, позволяет сохранить высокую прочность при больших температурах. А также изделия не коробятся при охлаждении. Азотирование металла широко применяется в промышленности для придания изделию износостойкости, увеличения твёрдости и защиты от коррозии.

Нитроцементация стали заключается в обработке поверхности углеродом и азотом при высокой температуре с дальнейшей закалкой и отпуском. Процедура может осуществляться при температуре 850 °C в газовой среде. Нитроцементацию используют для инструментальных сталей.

При борировании стали на поверхность металла наносят слой бора. Процедура происходит при температуре 910 °C. Такая обработка используется для повышения стойкости штампового и бурового инструментов.

Термомеханическая обработка

При использовании этого метода применяют высокую температуру и пластическую деформацию. Различают такие виды термомеханической обработки:

- Высокотемпературная.

- Низкотемпературная.

- Предварительная.

При высокотемпературной обработке деформация металла происходит после разогрева. Сплав подогревают выше температуры рекристаллизации. После чего производится закалка с отпуском.

Высокотемпературная обработка металла:

- Повышает вязкость.

- Устраняет отпускную хрупкость.

Такой обработке подвергают конструкционные, инструментальные, углеродистые, пружинные, легированные стали.

При низкотемпературной обработке заготовку после охлаждения выдерживают при температуре ниже значения рекристаллизации и выше мартенситного превращения. На этом этапе делают пластическую деформацию. Такая обработка не даёт устойчивости металлу при отпуске, а для её осуществления необходимо мощное оборудование.

Для осуществления термомеханической обработки необходимо применять специальные приспособления для давления, нагрева и охлаждения заготовки.

Термообработка цветных сплавов

Цветные металлы отличаются по своим свойствам друг от друга, поэтому для них применяют свои виды термообработки. Для выравнивания химического состава меди её подвергают рекристаллизационному отжигу. Латунь обрабатывают при низкой температуре (200 °C). Бронзу подвергают отжигу при температуре 550 °C. Магний закаляют, отжигают и подвергают старению, алюминий подвергают похожей обработке.

В чёрной и цветной металлургии широко применяются разные виды термической обработки металлов. Их используют для получения нужных свойств у сплавов, а также экономии средств. Для каждой процедуры и металла подбираются свои значения температуры.

4 типа термической обработки стали

В нашем последнем сообщении в блоге мы рассмотрели три этапа термообработки, которые включают нагрев металла до заданной температуры (этап нагрева), поддержание его при этой температуре в течение определенного периода времени. время (стадия выдержки) и охлаждение до комнатной температуры с помощью метода, который зависит от типа металла и желаемых свойств (стадия охлаждения). В этом посте мы рассмотрим четыре основных типа термической обработки стали, которой сегодня подвергается: отжиг, нормализация, закалка и отпуск.

Позвольте нам удовлетворить ваши потребности в термообработке

Kloeckner работает с рядом партнеров по термообработке стали, чтобы предоставить нашим клиентам качественные детали, соответствующие их спецификациям. Мы предлагаем термически обработанные изделия под ключ из нашего общенационального склада листового, пруткового и листового проката.

Сталь для термической обработки: отжиг

Целью отжига является обратное закалке. Вы отжигаете металлы, чтобы снять напряжение, смягчить металл, повысить пластичность и улучшить структуру их зерен.

Без соответствующей стадии предварительного нагрева сварка может привести к получению металла с неравномерной температурой, даже с расплавленными участками рядом с участками, имеющими комнатную температуру. В таких условиях сварка может сделать металл более слабым: по мере охлаждения сварного шва, наряду с твердыми и хрупкими пятнами, возникают внутренние напряжения. Отжиг — это один из способов решения таких распространенных проблем и снятия внутренних напряжений.

Отжиг стали

Для отжига сталей и других черных металлов для получения наивысшего уровня пластичности необходимо медленно нагреть металл до соответствующей температуры, замочить его, а затем дать ему медленно остыть, либо закопав его в какой-нибудь изоляционного материала или просто выключив печь и давая печи и детали медленно остыть вместе.

Время, в течение которого металл впитается, зависит как от его типа, так и от его массы. Если это низкоуглеродистая сталь, для нее потребуется максимально возможная температура отжига, а по мере увеличения содержания углерода температура отжига будет снижаться. Для получения дополнительной информации об отжиге вы можете просмотреть наше руководство по отжигу для более подробного объяснения.

Сталь термической обработки: нормализация

Целью нормализации является устранение любых внутренних напряжений в результате термической обработки, механической обработки, ковки, формовки, сварки или литья.Разрушение металла может быть результатом неконтролируемого напряжения, поэтому нормализация стали перед закалкой может помочь обеспечить успех проектов.

В чем разница между отжигом и нормализацией?

Нормализация применяется только к черным металлам, таким как сталь. Но есть еще одно ключевое отличие процесса термообработки: при нормализации, когда металл нагревается до более высокой температуры, он охлаждается воздухом после извлечения из печи.

Нормализованная сталь прочнее отожженной стали.Обладая высокой прочностью и высокой пластичностью, она прочнее, чем отожженная сталь. Если металлическая деталь должна выдерживать удар или иметь максимальную ударную вязкость, чтобы противостоять внешним воздействиям, обычно рекомендуется нормализовать ее, а не отжигать.

Поскольку нормализованные металлы охлаждаются воздухом, масса металла является ключевым фактором, определяющим скорость охлаждения и полученный уровень твердости детали. Во время нормализации более тонкие кусочки будут быстрее остывать на воздухе и станут тверже, чем более толстые.Но при отжиге и его печном охлаждении твердость как толстых, так и тонких деталей будет сопоставимой.

Термическая обработка стали: закалка

Целью закалки является не только упрочнение стали, но и ее усиление. К сожалению, в закалке есть не только плюсы. Хотя закалка действительно увеличивает прочность, она также снижает пластичность, делая металл более хрупким. После закалки металл может потребоваться отпустить, чтобы удалить часть хрупкости.

Для упрочнения большинства сталей вы должны использовать первые две стадии термообработки (медленное нагревание с последующей выдержкой в течение определенного времени до однородной температуры), третий этап отличается.Когда вы закаливаете металлы, вы быстро охлаждаете их, погружая в воду, масло или рассол. Большинству сталей для закалки требуется быстрое охлаждение, называемое закалкой, но есть некоторые, которые можно успешно охлаждать на воздухе.

По мере добавления сплавов к стали скорость охлаждения, необходимая для ее упрочнения, снижается. В этом есть положительный момент: более низкая скорость охлаждения снижает риск растрескивания или деформации. Твердость углеродистой стали зависит от содержания в ней углерода: до 0,80% углерода способность к упрочнению увеличивается вместе с содержанием углерода.При превышении 0,80% вы можете повысить износостойкость за счет образования твердого цементита, но не можете повысить твердость.

Когда вы добавляете в сталь сплавы для повышения ее твердости, вы также увеличиваете способность углерода к упрочнению и упрочнению. Это означает, что содержание углерода, необходимое для получения наивысшего уровня твердости, ниже в легированных сталях по сравнению с обычными углеродистыми сталями. В результате легированные стали обычно обладают лучшими характеристиками, чем простые углеродистые стали. .

При закалке углеродистой стали ее необходимо охладить до температуры ниже 1000 ° F менее чем за одну секунду.Но как только вы добавляете в сталь сплавы и увеличиваете эффективность углерода, вы увеличиваете этот временной предел более чем на одну секунду. Это позволяет вам выбрать более медленную закалочную среду, чтобы получить заданную твердость.

Обычно углеродистые стали закаливают в рассоле или воде, тогда как легированные стали закаливают в масле. К сожалению, закалка — это процесс, при котором возникает высокое внутреннее напряжение, и для разгрузки стали одним из вариантов является ее отпуск. Непосредственно перед тем, как деталь остынет, вы вынимаете ее из закалочной ванны при температуре 200 ° F и даете остыть на воздухе.Диапазон температур от комнатной до 200 ° F называется «диапазоном растрескивания», и вы не хотите, чтобы сталь в закалочной среде проходила через него. Читайте дальше, чтобы узнать больше о темперировании.

Сталь для термической обработки: закалка

После закалки металла, будь то корпус или пламя, и создания внутренних напряжений после быстрого охлаждения, присущего процессу, сталь часто оказывается тверже, чем необходимо, и слишком хрупкой. Ответ может заключаться в отпуске стали для уменьшения хрупкости и снятия или снятия внутренних напряжений.

Во время отпуска вы:

- Нагреваете сталь до заданной температуры ниже ее температуры закалки

- Удерживаете сталь при этой температуре в течение определенного периода

- Охлаждаете сталь, обычно на неподвижном воздухе

Если это звучит знакомо, ты прав! Закалка состоит из тех же трех этапов, что и термообработка. Основное отличие — это температура отпуска и ее влияние на твердость, прочность и, конечно же, пластичность.

При отпуске стальной детали снижается твердость, вызванная закалкой, и развиваются определенные физические свойства.Отпуск всегда следует за закалкой, и, хотя он снижает хрупкость, он также смягчает сталь. К сожалению, смягчение стали при отпуске неизбежно. Но степень потери твердости можно регулировать в зависимости от температуры во время отпуска.

В то время как другие процессы термообработки, такие как отжиг, нормализация и закалка, всегда включают температуры выше верхней критической точки металла, отпуск всегда проводится при температурах ниже ее.

При повторном нагреве закаленной стали вы начинаете отпуск при 212 ° F и продолжаете до тех пор, пока не достигнете критической точки.Чтобы выбрать желаемую твердость и прочность, вы можете установить температуру отпуска. Минимальная продолжительность отпуска должна составлять один час, если толщина детали меньше одного дюйма; если его толщина превышает один дюйм, вы можете добавить еще час на каждый дополнительный дюйм толщины.

Скорость охлаждения после отпуска не влияет на большинство сталей. После извлечения стальной детали из закалочной печи ее обычно охлаждают на неподвижном воздухе, как и в процессе нормализации. Но, как и во всех других процессах термообработки, есть некоторые отличия, которые выходят за рамки этого сообщения в блоге.

Если вас интересует отпуск, просто знайте, что отпуск снимает внутренние напряжения, возникающие при закалке, снижает хрупкость и твердость и может фактически повысить предел прочности закаленной стали при отпуске до температуры 450 ° F; при температуре выше 450 ° F прочность на разрыв снижается.

Kloeckner работает с рядом партнеров по термообработке стали, чтобы предоставить нашим клиентам качественные детали, соответствующие их спецификациям. Мы предлагаем термически обработанные изделия под ключ из нашего общенационального склада листового, пруткового и листового проката.Пожалуйста, свяжитесь с Kloeckner Louisville или позвоните по телефону (678) 259-8800 для получения информации о термообработке.

Позвольте нам удовлетворить ваши потребности в термообработке

Kloeckner работает с рядом партнеров по термообработке стали, чтобы предоставить нашим клиентам качественные детали, соответствующие их спецификациям. Мы предлагаем термически обработанные изделия под ключ из нашего общенационального склада листового, пруткового и листового проката.

Виды термической обработки | Металлургия для чайников

Термическая обработка стали

Термическая обработка — это контролируемый нагрев и охлаждение металлов для изменения их физических и механических свойств без изменения формы продукта.Термическая обработка иногда выполняется случайно из-за производственных процессов, которые нагревают или охлаждают металл, например, при сварке или формовке.

Обработка термической обработки

Термическая обработка — это группа промышленных и металлообрабатывающих процессов, используемых для изменения физических, а иногда и химических свойств материала. Чаще всего применяется в металлургии. Термическая обработка также используется при производстве многих других материалов, таких как стекло. Термическая обработка включает использование нагрева или охлаждения, обычно до экстремальных температур, для достижения желаемого результата, такого как отверждение или размягчение материала.

Методы термообработки включают отжиг, цементирование, дисперсионное упрочнение, отпуск и закалку. Примечательно, что хотя термин термическая обработка применяется только к процессам, в которых нагрев и охлаждение выполняются с конкретной целью преднамеренного изменения свойств, нагрев и охлаждение часто происходят случайно во время других производственных процессов, таких как горячая штамповка или сварка.

Термическая обработка часто связана с увеличением прочности материала, но ее также можно использовать для изменения определенных целей технологичности, таких как улучшение механической обработки, улучшение формуемости, восстановление пластичности после операции холодной обработки.Таким образом, это очень эффективный производственный процесс, который может не только помочь другим производственным процессам, но также может улучшить характеристики продукта за счет увеличения прочности или других желаемых характеристик.

Сегодня используются четыре основных типа термической обработки. Это отжиг, нормализация, закалка и отпуск. В следующих параграфах описаны методы, используемые в каждом процессе, и их отношение к металлургу.

ЗАКАЛКА