Виды и способы сварки: классификация технологий

Для получения соединений материалов неразъемного типа используется сварка. Она использует принцип расплавления граней свариваемых поверхностей путем теплового воздействия. Помимо металлических изделий, ее применяют и для прочих материалов, включая пластмассу. Сварное соединение получается при плавлении или же используя воздействие давлением. Сваривание выполняется множеством методов, однако наиболее массово используются лишь некоторые из них. Многочисленные виды сварки применяются в общепромышленном производстве, при ремонте металлоконструкций, в судостроении, самолетостроении, в самых различных областях народного хозяйства, космическом и военно-промышленном комплексе. Для ознакомления с различными видами сварных процессов посмотрите соответствующие представленные видео.

Физико-химические процессы, возникающие при сварке

При сварочной плавке металлических изделий в рабочей шовной зоне получается соединение, которое структурно отличается от обрабатываемого металла. Это происходит из-за весьма сложных химико-физических процессов.

При сварном воздействии по месту соединения проходит электроток, и кристаллическая структура материала начинает колебаться с выделением тепловой энергии. Выполняется переход электродного вещества и свариваемой массы из твердого типа в жидкий, перемешиваясь и кристаллизуясь. В процессе сваривания в кристаллической структуре шва, а также прилегающего участка возникают деформации, внутренние напряжения.

Процессы химического типа при различных способах сваривания изменяют характеристики материала, при которых возникают новые соединения с другими параметрами. К ним относятся химические реакции, появляющиеся в жидкой или газовой фазе, а также на их периферии. При этом образуются шлаки, окислы и прочие соединения, имеющие отличия от главного материала в химическом составе.

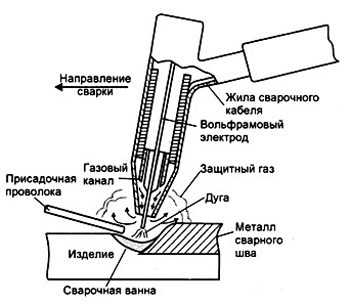

Плавка присадочного и свариваемого изделия выполняется с помощью направленной концентрированной энергии. Для этого применяется пламя газовой горелки, сварная дуга или же прочие способы воздействия. Сварочная ванна может создаваться дополнительным металлом, а также основным соединяемым материалом. В основном она образуется путем смешивания присадочного элемента с главным. При этом дополнительный материал подается в сварную область специальная проволока, электродом или же прочим способом. Сплавляясь и перемешиваясь, эти элементы создают общую сварочную ванночку, ограничивающуюся оплавленными границами.

Металлическая масса, расплавленная под воздействием направленной энергии, проходит стадию кристаллизации и получается прочный соединительный шов. Кристаллизация – это фаза затвердевания расплавленного материала. В процессе сваривания основной металл, а также электродный полностью перемешиваются под воздействием высокой температуры и образуют единую кристаллическую структуру при охлаждении. Это позволяет получить монолитность соединения с весьма высокой прочностью.

Классификация сварки металлов

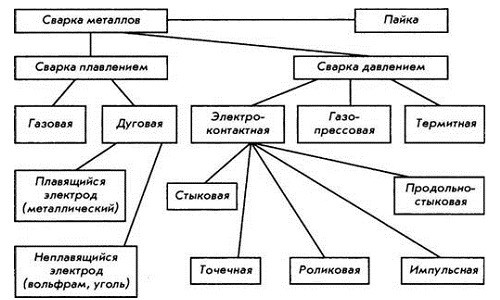

Сваривание разнообразных изделий выполняется огромным числом методов. Их количество доходит до 200, что далеко не является пределом при постоянном развитии технологий. Виды сварки, классификация способов сварки весьма разнообразны. Их отличие заключается в физических, технологических, а также технических признаках. Классификация методов сваривания по физическим свойствам представлена тремя основными группами:

- термическая;

- механическая;

- термомеханическая.

При термическом методе обработки применяется тепловая энергия. К данной группе относится дуговая, газовая, лазерная и прочие сварки. Механические соединения используют соответствующий тип энергии. К наиболее применяемым относят сваривание трением, взрывом, холодную. Каждый из данных типов отличается по энергетическим затратам, используемому специальному оборудованию, экологичностью. Термомеханическая группа применяет как тепловую энергию, так и дополнительное воздействие давлением. К этому сварному виду относится кузнечное соединение, диффузионное, контактное.

Основные виды

Разнообразные виды сваривания металлических предметов состоят из порядка двадцати способов. Их объединяет единый физический процесс, заключающийся в нагреве и плавлении металла в соединяемой зоне. Ознакомиться с многочисленным сварочным оборудованием можно на соответствующих фото.

Электродуговая

При использовании данного вида воздействия сварочная дуга образуется под слоем флюса между электродным элементом и свариваемым материалом. Металлическая масса начинает плавиться от выделяемого тепла, переходит в жидкое состояние. Высокая температура образуется в сварной дуге на небольшом разрыве между электродным стержнем и обрабатываемым материалом. Температурное значение может достигать 6000 °С, чего вполне достаточно, чтобы плавить изделие в месте соединения.

По окончании остывания получается шов, практически не уступающий по прочности обрабатываемому материалу. К разновидности этого типа относится контактный способ, при котором сварку осуществляют методом создания прерывистого оплавления. Используемые электроды имеют специальную маркировку под каждый тип материала. К наиболее удобным аппаратам для этой технологии относятся инверторы. Особой разновидностью дуговой электросварки является плазменная. Способы сварки и виды сварных соединений при электродуговом методе можно посмотреть на видео.

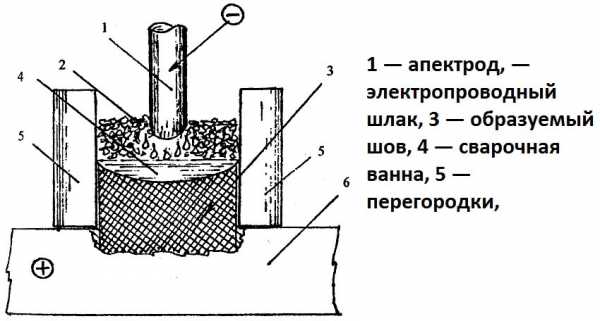

Электрошлаковая

Этот вид процесса использует шлаковую ванночку, разогреваемую действием электротока, для создания области плавления. При этом происходит защита участка кристаллизации от водородного насыщения, а также окисления. Теплота для плавки образуется при прохождении сварного электротока через расплавленный шлак (флюс), имеющий хорошую электропроводность.

После погружения электрода в шлаковую ванну, электрическая дуга гаснет, а ток начинает идти по жидкой шлаковой массе. Соединение выполняется движением внизу вверх на вертикальных швах с небольшим зазором по кромкам деталей. Этот тип сваривания применяется для изделий с толщиной от 15 мм и до целых 600 мм. Помимо этого, данную технологию используют для получения отливок, а также переплавки стали из различных отходов.

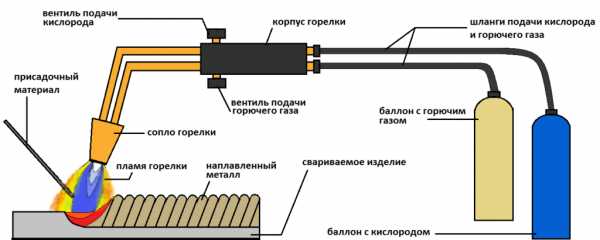

Газопламенная

Главным тепловым источником при этом виде обработки служит пламя горелки. Для его образования используют газовую смесь с кислородом. К наиболее применяемым газам относится бутан, ацетилен, пропан, МАФ. Обрабатываемые поверхности плавятся одновременно с присадочным элементом. Мощность пламени регулируется оператором и зависит от количества кислорода в газовой смеси. Оно может иметь восстановительный характер, нейтральный или же окислительный.

Повышенная скорость сваривания, а также превосходное качество шовного соединения получается при использовании МАФ. Это название обозначает метил-ацетиленовую фракцию. Однако, она требует наличия специальной проволоки с большим количеством кремния и марганца, что значительно удорожает процесс. Виды сварки и их краткая характеристика при газопламенном методе показаны на соответствующем видео.

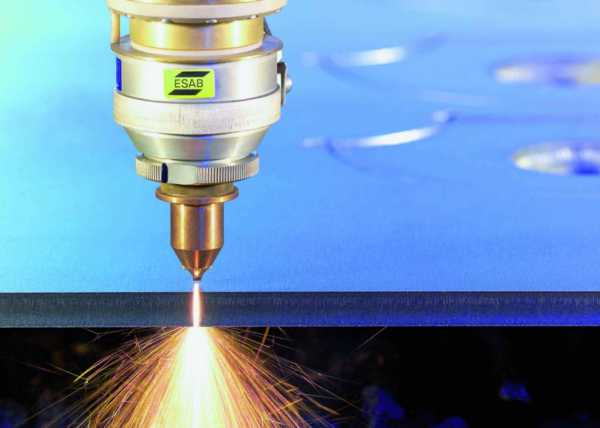

Плазменная

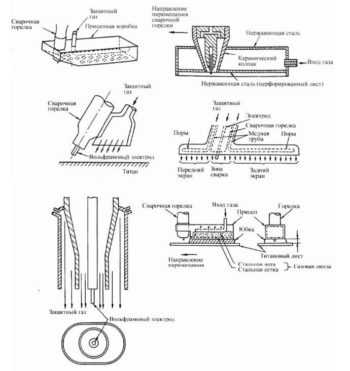

Энергия для этого типа обработки получается за счет ионизированного газа – плазмы. Это нестандартная форма выполнения сварочных работ. Плазменная технология использует особые аппараты – плазмотроны высокочастотного, а также дугового вида. Для металлических и стальных сплавов применяют агрегаты прямого действия, а полупроводники и диэлектрики свариваются приборами косвенного воздействия. В специальной камере плазмотронного агрегата рабочий газ разогревается особыми вихревыми токами, которые создаются высокочастотным индуктором. Отсутствие электродов предоставляет возможность использования факела плазмы высокой чистоты.

Электронно-лучевая

При электронно-лучевом сваривании тепло создается мощным потоком, который бывает электронным или фотонным. Он имеет энергию огромных значений. На высокой скорости частицы попадают на изделие и передают его атомам свою энергетическую мощь. При этом выполняется интенсивное нагревание стыка свариваемых элементов. Процедура выполняется в вакуумной области, что повышает качество сварного стыка. Электронный пучок можно сформировать до микроскопических размеров, доходящих до нескольких микрон. Выполнение сваривания микродеталей возможно с использованием исключительно данной технологии.

Лазерная

Процессы с применением лазерного оборудования отличаются легкостью управления, простотой осуществления, полным контролем над локализованной областью обработки, а также отсутствием механического воздействия. Маленький пучок лазера предоставляет возможность реализовать многие операции на деталях из легкодеформируемых материалов, а также вблизи элементов с высокой чувствительностью к тепловому воздействию. Соединение при этом методе получается путем местного расплавления участков изделий. К недостаткам данного процесса относится необходимость использования специальной системы управления и технологические особенности, что весьма снижает КПД, а также чистоту сваривания при обработке энергоемких изделий.

Автоматизация процесса

Некоторые разновидности работ, сварка которых выполняется в больших масштабах, требуют наличия автоматической установки. Она подает чистую электродную проволоку, а также флюс гранулированного вида на свариваемый участок. При этом осуществляется перемещение дуги по длине сварного стыка, в автоматическом режиме поддерживается стабильное дуговое горение. Сваривание под флюсом в автоматическом режиме используется для металлов ответственных узлов при толщине до 10 мм. Кроме того, автоматические устройства применяются на производстве при выпуске однотипных элементов крупными партиями.

Производительность данного процесса намного превышает использование ручного сваривания. Данная технология предоставляет возможность обрабатывать металлические предметы с размером стыка соединяемых элементов до 20 мм без предварительной разделки граней. При этом существует и недостаток, заключающийся в ограниченной маневренности агрегатов, при которой сварная обработка поверхностей производится в нижнем положении.

Использование полуавтоматов для сваривания под флюсом оптимально для изделий с небольшим радиусом закруглений, малой длиной стыков, а также для труднодоступных участков. При этом процессе устройство выполняет исключительно подачу электродной сварной проволоки в область работы. Перемещение дуги по соединительному шву производит сам сварщик, используя особый электрододержатель. Полуавтоматические аппараты применяются при мелкосерийном производстве и индивидуальном изготовлении деталей.

Требования к сварочным швам

Соединения материалов, которые получаются с использованием сваривания, обязаны обеспечить надежность, а также работоспособность конструкции. Прочность и выносливость не должны снизиться со временем и гарантировать безопасное применение деталей, конструкций. По этим причинам к качеству сварных стыков предъявляются требования, напрямую зависящие от предназначения деталей. Помимо общих положений, используются специальные стандарты, устанавливающие конкретные параметры сварочных стыков.

Повышенные требования предъявляются к швам, постоянно находящимся под воздействием больших напряжений на растяжение (балки, стены, фермы). Показатели среднего уровня относятся к стыковым соединениям, противостоящим сдвигам, растяжениям, а также угловым при сваривании основных конструкционных деталей. Невысокие требования возлагаются на швы углового и стыкового типа вспомогательных конструктивных элементов.

oxmetall.ru

Виды сварки металла, обозначения ГОСТ и общая классификация

Если вы занимаетесь сварочными работами и считаете, что хорошо знаете все виды сварки и ориентируетесь в новых технологиях, то вы, наверное, ошибаетесь. Сварочных способов очень много. В каждом плюсы, минусы, нюансы, которые нужно знать и понимать.

Для чего? – спросите вы. Для грамотного выбора самого оптимального способа «здесь и сейчас» – ответим мы. Читаем, разбираемся, принимаем решения. Поехали.

Физика, химия, немного лирики

Сварка – процесс неразрывного соединения разных конструкций нагреванием, деформированием или использованием того и другого.

Если коротко с точки зрения физики, в сварке используется либо тепло, либо давление, либо тепло с давлением вместе. Если коротко с химической точки зрения, в сварочном деле используется огромное количество разного рода порошковых лент, флюсов, электродов, газов и других комплектующих. Это зависит от материалов и условий. Благодаря химии мы имеем огромное число технических вариантов.

Важно! Мы не будет грузить вас полными списками видов сварки или всеми классификациями, какие существуют. Нам не хватит бумаги писать, вам не хватит терпения читать. Разобраться в логике группировки сварочных способов, чтобы потом легко находить информацию по каждому конкретному виду. В сети много сайтов, посвященных сварке: есть где найти все, что нужно.

Принципы классификаций, обзор

Классификация способов дуговой сварки.

Классификация видов сварки проводится по самым разным критериям, они аккуратно укладываются в смысловые рамки. Какие критерии самые важные? Пройдемся по некоторым, для начала лучше увидеть общую картинку.

Сколько видов сварки существует на сегодняшний день? Можно назвать цифру 150 со словом «около». Можно 250. Но цифры называть не советуем. Пока вы читаете эту статью, число видов может измениться – технологии на месте не стоят. А вот какая бывает сварка по материалам, физическим процессам, популярности, способам управления – говорить нужно, это как раз те самые принципы классификации, которые нам нужно понимать.

Пример простой понятной классификации по источнику энергии в сварке:

- электрический ток;

- электрическая дуга;

- трение;

- газовое пламя;

- лазерное излучение;

- электронный луч;

- ультразвук.

Еще один пример списка по типу сварочных швов. Их много, целые гроздья разных видов:

- стыковые, угловые швы – по соединению краев;

- по форме, длине – швы горизонтальные, вертикальные, кольцевые, прямолинейные, прерывистые, сплошные, длинные, короткие, средние;

- по виду используемого материала – швы для стали, цветных металлов, биметаллов, полиэтилена и др.;

- по объему наплавливаемого металла – усиленные, ослабленные, нормальные швы;

- по форме – продольные, поперечные швы;

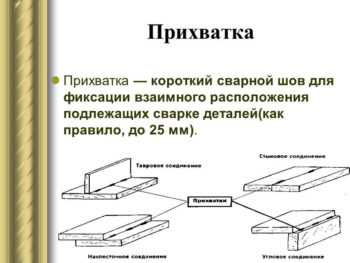

- по количеству наложения слоев – сплошные, прерывистые, прихваточные, многослойные.

«Швейный» список можно продолжить, но нам важно понять общие принципы, поэтому заканчиваем с лирикой, двигаемся к главным способам.

Приварим намертво, недорого, звоните

Прихватка конструкций перед сваркой.

Основные способы сварки – частое, но неверное определение классификации в данном контексте. Правильнее будет «самые популярные».

Перед вами тройка заслуженных призеров:

- Ручная дуговая – золото.

- Газовая – серебро.

- Полуавтоматическая – бронза.

Каждый призер относится к разным сварочным семействам, по идее их лучше описывать на своих законных местах вместе с близкими «родственниками». Но мы поступим неправильно – представим сварочных чемпионов в начале обзора.

Ручная дуговая сварка РД

Народная любимица №1, самый распространенный вид в быту и в промышленности. Три главных слова в РД – простота, дешевизна, транспортабельность. Физика процесса заключается в плавке специального покрытого электрода, который оставляет за собой след в виде варочного шва. Электроды применяются разные, в зависимости от металла. Дуга – это расстояние между электродом и поверхностью металла, который играет роль второго электрода.

По сути дуга представляет собой сильнейший разряд в газовом пространстве (воздухе). При РД плавятся три предмета: края двух соединяемых поверхностей с электродом. Чем лучше смешиваются продукты тройной плавки (для этого электрод двигают влево и вправо), тем качественнее шов.

Сварка РД имеет серьезные преимущества перед другими видами:

- способу РД легко научиться;

- варить можно в любых положениях в пространстве;

- варить можно самые разные металлы, в продаже есть электроды на любой вкус;

- доступное транспортабельное оборудование

Газовая сварка

Народная чемпионка №2, заслуженная серебряная медаль. Вот когда сварщики возят с собой газовые баллоны: им нужна смесь кислорода с каким-нибудь горючим газом – ацетиленом, пропаном или бутаном. Физика процесса – тоже плавление, но тепло подается не электродом, а газовой горелкой. Металл поверхностей плавится факелом горелки, процесс происходит плавно и довольно медленно. Чем толще слой металла, тем медленнее он плавится.

Народная чемпионка №2, заслуженная серебряная медаль. Вот когда сварщики возят с собой газовые баллоны: им нужна смесь кислорода с каким-нибудь горючим газом – ацетиленом, пропаном или бутаном. Физика процесса – тоже плавление, но тепло подается не электродом, а газовой горелкой. Металл поверхностей плавится факелом горелки, процесс происходит плавно и довольно медленно. Чем толще слой металла, тем медленнее он плавится.

В чем газовая сварка лучше других способов:

- отлично варятся цветные металлы;

- оборудование проще, чем электрических методов;

- возможность контролировать смесь и пламя;

- не нужен мощный источник энергии, метод автономен.

Без минусов не обойтись, «газовые» недостатки следующие:

- очень медленный нагрев поверхностей;

- низкая концентрация тепла из-за рассеивания;

- высокая стоимость электричества.

По стоимости электричества дуговые способы могут поспорить с газовыми: при РД электричество тоже тратится нещадно. Но в итоге газовый метод из-за своей «тихоходности» обходится значительно дороже.

Важно! Там, где есть пара слов «горючий газ», обязательно присутствует вторая пара «техника безопасности». Правила по безопасности хорошо регламентированы, но выполнение требований несет дополнительные затраты денег и времени. Кстати, газовой сварке больше 100 лет – вот она, нержавеющая классика, аплодисменты.

Полуавтоматическая сварка

Классификация сварочной дуги.

Бронзовый чемпион, замыкает популярную тройку, но по своим перспективам легко обойдет первых призеров. По сути это вид знакомого нам дугового вида, прогрессивная эволюция РД. Отличается большим количеством технологических нюансов, вариантов, инструкций. Нам достаточно знать то, что «автоматическая часть» метода – это подача сварочной проволоки.

Ручная часть – сам процесс сварки с контролем подачи проволоки. Варить можно с газом (углекислым газом для новичков, аргоном для профессионалов), можно без газа, с подачей прямого тока. Вариант без газа любят в гаражах и на дачных участках, в этом случае нужна специальная порошковая или флюсовая проволока. Когда она горит, образуется газ с парами, которые защищают область горения.

Полуавтомат – безальтернативный метод на СТО: кузовные работы проводятся только с его помощью. В полуавтомате используются газ и специальная проволока вместо привычного электрода. Газ из горелки с проволокой подаются в сварочный рукав. В итоге процесс защищен от воздействия внешней среды. Режимы процесса определяет сварщик в зависимости от толщины металла.

У полуавтоматического метода серьезные преимущества перед другими видами:

- отличное качество шва;

- высокая скорость работы;

- удобство в работе;

- варятся как цветные и черные металлы;

- можно варить заржавевшие или оцинкованные металлы;

- широкий выбор материалов, скромные финансовые затраты.

Варим металлы

С народными любимцами разобрались, приступаем к «правильным» классификациям.

Начнем с настоящих тяжеловесов – типов сварки металлов, которые подразделяются на три группы по:

- Физическим признакам.

- Техническим признакам (механизация, непрерывность процесса, защита металла).

- Технологическим признакам (отдельные классификации для каждого способа – например, виды электродов).

По физическим признакам мы имеем три главных класса для всех видов сварки металлов:

Термический класс – сварочный процесс заключается в плавлении тепловой энергией:

- газовой;

- дуговой;

- лазерной;

- лучевой, термитной и т.д.

Важно! Основные виды сварки плавлением – самые распространенные в быту и в промышленности. Это самый густонаселенный класс, подавляющее большинство сварочных методов относится к нему.

Механический класс с использованием механической энергии:

- ультразвуковой;

- холодной;

- трением;

- взрывом и т.д.

Таблица сварки металлов.

Термомеханический класс, способы совместного действия тепловой энергии и давления:

- кузнечные;

- диффузионные;

- контактные и т.д.

В качестве примера варки металлов представляем МАДП – механизированную аргонодуговую сварку плавящимся электродом. Настоящий гибрид для электро-газового соединения металлов. Без него невозможная сварка цветных металлов или сложных сплавов.

Преимущества МАДП:

- соединение любых сплавов;

- устойчивость формы изделия из-за слабого нагрева;

- электроды нужно менять редко;

- широчайшая сфера использования;

Недостатки:

- сложно для новичков;

- невысокая скорость выполнения.

Варим полиэтилен

Области применения сварки пластмасс.

Что можно варить кроме металлов? Керамику. Стекло. Но на втором почетном месте стоят пластмассы или полимеры, прежде всего это полиэтиленовые трубы. С полиэтиленом можно работать терморезисторным, электромуфтовым методами, можно электросопротивлением: эти термины перечисляются в технической литературе. Не пугайтесь, все варианты можно называть коротко – сварка НЗ. НЗ – закладные нагреватели.

Суть процесса – расплавление полиэтилена в местах соединения с помощью металлических спиралей электрического нагревателя, который заложен в деталь. Способ чрезвычайно популярен, у него большие перспективы в промышленности: применяется в различных трубопроводах, замене старых металлических труб новыми полиэтиленовыми, установке и ремонте, развитии новых полимерных технологий.

В работе с пластмассами применяется еще один способ НИ или сварка нагретым инструментом. Самый простой вариант подвода тепла для нагрева полимерных поверхностей. Для работ с НИ существует множество вариантов сварочных инструментов – от простого электропаяльника для маленьких деталей до специальных сварочных аппаратов различной величины. Уважающие себя сантехники держат в своих рабочих чемоданах такого рода аппараты в обязательном порядке.

Кстати, способы сварки НЗ и НИ входят в том числе в список владения обязательными методами профессионального сварщика с подтвержденной квалификацией, например, аттестацией от НАКС – Национального Агентства Контроля Сварки.

Теперь классификация по типу механизации процесса:

- Автоматическая

- Автоматизированная

- Механизированная

- Ручная, начнем с нее.

Ручная сварка

Примеры сварных соединений.

Несмотря на быстрый рост новых автоматизированных способов, ручные методы незаменимы во многих случаях, этот вид сварки давно занимает законное важное место в современных технологиях.

Преимущества ручных способов:

- можно варить в труднодоступных местах;

- в разных положениях в пространстве;

- можно быстро переходить от одного материала, которые плавим, к другому;

- выбор электродов на любой вкус для любых видов стали;

- оборудование легко перевозить, просто обслуживать.

Кроме знакомого нам электрического дугового способа к этой группе относится ручной вариант аргонодуговой сварки с теми же принципами действия, как и механизированный вариант, о котором писалось выше.

К ручным видам относится точечная сварка своими руками, контактная метод, который возможен в домашних условиях в отличие от других контактных способов, применяемых только в промышленности.

Классическая газовая сварка также относится к ручным способам.

Автоматические способы

Классификация способов сварки с помощью автоматизации:

- Электродуговая технология.

- Газоэлектрическая, электрическая дуга защищена газом, чаще всего – инертным типа аргона или гелия.

- Электрошлаковая технология.

Сварка вольфрамом – схемы применения.

Электродуговой способ: близкая родственница ручной дуговой – автоматическая сварка под флюсом или АФ – разновидность дугового способа с великолепными показателями производительности. Здесь тоже используется плавящийся электрод, вся работа проводится под специальным защитным слоем флюса. В ручном дуговом способе серьезный риск горения в воздухе самой дуги, поэтому сила подаваемого тока ограничена.

При АФ дуга защищена слоем флюса, риска горения нет. Сила сварочного тока никак не ограничена. Это делает возможным глубокое проплавление металла, в результате чего получается шов отличного качества. Слой флюса предотвращает разбрызгивание металла, его потери в процессе. Полная механизация метода позволяет допускать к АФ менее квалифицированных сварщиков. В итоге производительность способа АФ выше ручного дугового в 5 – 10 раз. Будем честными и представим недостатки АФ, их немного:

- флюсы стоят недешево;

- имеется вредное воздействие на оператора;

- работать можно только в ограниченном пространстве.

Электрошлаковая технология, «тяжелая артиллерия» на современном промышленном фронте. Это принципиально новый бездуговой способ плавления. Источником тепловой энергии выступает не дуга, а переменный ток, который проходит сквозь расплавленный шлак. Поверхности металла покрываются шлаком, который нагревается. Таким образом можно варить металлы практически любой толщины.

Преимущества бездуговой технологии:

- качественные плотные швы;

- швы сложной формы;

- отсутствие деформаций, особенно угловых;

- не нужно обрабатывать кромки;

- простота выполнения

- автоматизация труда, минимальное участие человека

Метод применяется в основном для крупногабаритных конструкций.

Дуговые способы

Выше мы разбирались с основными понятиями и физикой дуги (знаменитая РДС – ручная дуговая, абсолютный чемпион по популярности).

Но классификация способов сварки – дело строгое, поэтому представляем виды дуговой сварки отдельно взятым семейством:

Строение и свойства электрической дуги.

Ручные дуговые:

- РАД – ручная аргонодуговая неплавящимся электродом;

- РАДН – ручная аргонодуговая наплавка.

Автоматические способы дуговых:

- ААД, ААДН, АЛСН, АППГН и т.д. – обширная семья способов с применением либо электродов (плавящихся и неплавящихся), либо проволок, либо порошковых проволок. Варить можно с газом и без.

Дуговые под флюсом:

- знакомая нам АФ, автоматическая дуговая под флюсом;

- различные приварки, наплавки с ленточными или проволочными электродами;

- механизированная дуговая.

Дуговые с покрытыми электродами:

- вот где правильное место для народной чемпионки РДС;

- ручная дуговая наплавка;

Механизированные дуговые:

- МАДП, МПГН, МСОД и т.д. – многочисленная «механическая» семья.

Механический класс

Все виды, о которых говорилось выше, относятся к первому термическому классу. Главным героем в нем выступает тепловая энергия с плавлением. Следующий класс – механический. Главные «механические» слова в данном контексте – давление и пластическая деформация.

В нем также есть стройная классификация сварки:

- Холодная сварка (ковка)

- Сварка трением

- Ультразвуковая

- Взрывом

Иногда механические методы объединяют под названием «сварка давлением», здесь есть логика, но речь идет об одном и том же.

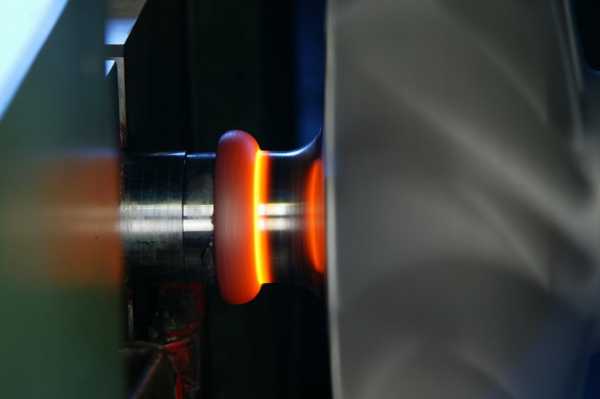

Одна из перспективных механических технологий – сварка трением. Тепло в ней тоже присутствует, но образуется оно от силы трения. Поверхности, которые нужно сварить, вращаются, с силой сжимаются. Технология сварки трением особенно эффективна при работе с деталями круглого сечения – сверл, резцов, разверток.

Таблица видов сварки.

Виды сварки трением:

- Сварка трением с перемешиванием.

- Радиальная сварка трением.

- Штифтовая сварка трением.

- Линейная.

- Инерционная.

Рассмотрим эти типы сварки подробнее:

- Сварка трением с перемешиванием – довольно новый способ, в нем необходимо специальное оборудование для сварки трением – инструмент для вращения с двумя элементами – основанием (буртом) и наконечником (пином). Шов формируется с помощью двух процессов выдавливания и перемешивания.

- Радиальная сварка трением применяется в работах с трубами: в ней вращается кольцо между стыками, которое создает трение.

- Штифтовая сварка трением: просверливается отверстие, вводится штифт из того же металла, что детали. Штифт вращается, выделяет тепло, формирует соединение в виде металлических нитей. Великолепная технология сварки трением, когда «нужно заделать дырку».

- Линейный способ. Здесь вращения нет. Детали просто трут друг об друга до выделения тепла, повышения пластичности, затем увеличивают давление, вплоть до необратимого соединения. При этом способе образуется идеальная ровная поверхность, ни в каких других методах такой нет.

- Инерционная сварка. Движение поверхностей происходит за счет массивного вращающегося маховика, который разгоняется специальным двигателем.

Термомеханический класс

Третий класс с точки зрения физики: здесь используются оба вида воздействия на поверхности: тепло и давление. Представляем виды и способы сварки термомеханическим способом:

- Диффузионная. Поверхности сдавливают, затем нагревают в высоком вакууме, добиваясь взаимной диффузии атомов. Эффективен, когда металлы для сварки плохо совмещаются друг с другом или материалы разные по своей природе, например, металл с керамикой. Способ недешевый, применяется в основном в аэрокосмической сфере, других высокотехнологических отраслях.

Разновидности сварки давлением.

Все следующие пункты – виды контактной сварки

- Контактная электрическая. Здесь все просто: перед тем, как надавить, нужно хорошенько разогреть. Поверхности разогревают током в местах соединения, затем сдавливают или осаживают. Отличный высокопроизводительный способ, хорошо поддается автоматизации. Широко применяется в строительстве, машиностроении.

- Шовная контактная – разновидность контактной сварки: шов формируется электродами внахлестку.

- Точечная контактная. Между двумя электродами размещают поверхности. Ток включается после плотного сжимания, в результате чего образуется сварная точка с диаметром, равным диаметру поверхности электрода. Чрезвычайно интересна разновидность – рельефная сварка. Контакт электродов проводят по определенным заранее выступам – рельефам, которые в итоге деформируются, поверхность выравнивается.

- Точечная конденсаторная – «сварка с запасенной энергией в конденсаторах». Отличается малым потреблением мощности, применяется в работе с мелкими деталями и при использовании оптических приборов – часовых механизмов, авиационных приборов и т.д.

И на десерт

Особые виды сварки – понятие размытое, учитывая огромное число технических вариантов, групп, видов, подвидов. Каждый видит этот список по-своему.

В нашем списке классификация сварки определена по технологичности. Это уникальные способы, которые по праву относятся к технологиям высшего пилотажа.

Электронно-лучевая и плазменная сварка:

- Электронно-лучевая сварка. Здесь применяется электронная пушка и пучок ускоренных электронов из этой пушки. Работы проводятся в больших вакуумных камерах. Концентрация энергии и тепловая мощность – фантастические. Швы получаются узкими, глубокими. Применяется для производства высокоточных деталей из специальных сплавов – удовольствие недешевое.

- Плазменная сварка. Один из самых высокотехнологичных видов – название говорит само за себя. Плазма – струя ионизированного газа (аргона, гелия, водорода) высочайшей температуры. Такая струя варит все – от самых тугоплавких металлов до неметаллических поверхностей. Великолепная производительность с фантастическим качеством швов и поверхностей.

Обобщаем и закольцовываем

Сваркой называется процесс формирования неразъединимых соединений поверхностей разных конструкций.

Сначала все виды и способы сварки делятся на три мощных класса с точки зрения физики:

- Термический (греем и плавим)

- Механический (трем, давим, толкаем и пр.)

- Термомеханический (греем и давим одновременно)

Аргонодуговая сварка алюминия.

Внутри этих классов методы можно группировать как угодно:

- с дугой или без дуги;

- с газом или без него, можно с дугой и газом вместе;

- ручные или автоматические. Или полуавтоматические;

- какие виды сварочных электродов используешь;

- все виды контактной сварки;

- виды сварок металла или наоборот, полимеров;

- и так далее, список вариантов длиннейший.

Главное – узнавать, пробовать, учиться и двигаться вперед к профессиональным вершинам. Не забывать читать обзоры, нужно быть в курсе. Нам на месте стоять нельзя. Желаем чистого металла, хороших заказов и рабочего настроения.

tutsvarka.ru

тонкости работы, достоинства и недостатки

Классификация видов сварки подразумевает деление на три основных класса: давление, плавление и термомеханический процесс. Эти три основных типа соединения металлов и есть основа классификации сварки.

Классификация основных видов сварки.

Классификация сварки

При сварке путем плавления нет необходимости применять давление на части объекта, который подвергается сварке. Ключевым источником тепла в данном виде сварке выступает сварочная дуга или газовое пламя.

Сварка плавлением.

Нагревая металл до температуры плавления, можно добиться прочного соединения. Место, где происходит нагрев металла, называют сварочной ванной. Остывая, расплав кристаллизуется, и образуется сварочный шов.

Соединение металла давлением подразумевает наличие механического воздействия на объект. В процессе давления металл подвергается деформации и начинает течь, совсем как жидкость. Перемещаясь вдоль поверхности объекта и вступая в химическую реакцию с другими его частями, получаем прочное соединение.

Термомеханический процесс представляет собой наличие как теплового воздействия, так и давления на свариваемую поверхность. Обычно происходит нагревание заготовок, а потом путем приложения механического давления получается монолитное целое.

Основные виды сварки

Схема ручной дуговой сварки.

- Самой популярной считается ручная электрическая дуга, которая на сегодняшний день является наиболее востребованным видом сварки. Благодаря электрической дуге, возникающей между двумя электродами, один из которых и есть свариваемая заготовка, можно достичь прочного соединения. Электрическая сварка подразумевает под собой разжигание дуги путем короткого замыкания электрода. Это действие приводит к разогреву электрода до необходимой температуры, при которой происходит эмиссия электронов. После чего электроды ускоряют свое движение в электрическом поле и тем самым вызывают ионизацию газа, а это приводит к возникновению стабильного дугового разряда. Температура сварочной ванны в этот момент обычно достигает 6000 градусов по Цельсию. Данный вид сварки требует наличия довольно высокого напряжения тока, поэтому осуществить его от обычной точки электропитания весьма проблематично.

- Автоматическая с использованием флюса. При таком виде сварки флюс насыпают на поверхность, которую необходимо подвергнуть обработке, и в итоге сам процесс плавления происходит в газовом пузыре и без доступа к нему кислорода. Благодаря применению этой технологии исключается возможность разбрызгивания металла, а форма шва получается ровной, даже если применяется высокочастотное напряжение тока. Преимущества этого типа, в отличие от вышеописанного, очевидны: ровный шов, высокая производительность и надежное качество самого процесса сварки.

- Электрошлаковая. Этот вид является принципиально новым типом сварки. Суть его заключается в том, что на подготовленную поверхность заготовки насыпается слой шлака, температура плавления которого значительно выше, чем температура плавления самой заготовки. На начальном этапе работ процесс соединения металлов практически полностью аналогичен автоматической сварке с помощью флюса. Однако после того как шлак будет полностью расплавлен, горение дуги останавливается и теперь кромки заготовок будут оплавливаться благодаря теплу, которое выделяется за счет прохождения через расплав тока. Этот вариант отлично подходит для сваривания достаточно больших толщ металла. Благодаря тому что выполнить соединение заготовок можно за один прием, достигается высокая производительность работ. К тому же шов в этом случае получается прочным и ровным.

- Электронно-лучевая. Этот тип сваривания подразумевает воздействие на поверхность заготовки мощного пучка электронов. Благодаря этому металл разогревается до такой температуры, при которой возможно плавление, в этом случае сварка металла происходит на молекулярном уровне. Благодаря тому что процесс происходит в вакууме, качество шва в этом случае значительно выше, чем в других вариациях. В этом и заключается ее неоспоримое преимущество.

- Плазменная. Название этого процесса говорит само за себя. Здесь нагревающим элементом выступает ионизированный газ, или, другими словами, плазма. Этот материал достаточно чувствителен к воздействию электрополей благодаря наличию и присутствию электрически заряженных частиц. Под воздействием электрического поля ионы и электроны ускоряют свое движение, нагревая поверхность плазмы до 20-30 тыс. градусов. Преимущества такого типа сварки довольно обширны: она безопасна и экономична, а благодаря довольно узкой зоне нагрева шов получается тонким и практически незаметным.

- Диффузионная. Незаменима в том случае, если необходимо соединить плохо совместимые металлы, и основана она на принципе диффузии. Суть его заключается в следующем: в специально предназначенную вакуумную камеру помещают заготовки и сдавливают, приложив небольшое усилие. После чего заготовки прогревают путем воздействия на них тока и выдерживают некоторое время.

Как видите, способов сварки довольно много, и каждый ее тип предназначен для определенных целей, имеет свои тонкости работы, достоинства и недостатки.

moyasvarka.ru

Классификация видов сварки

Человечество очень многим обязано изобретателям сварки. Видов работ, где применяется данная технология, огромное множество: от машиностроения до строительства. Если бы не сварка, то неизвестно, на каком этапе технологического развития находились бы лидеры промышленного производства, да и вообще весь мир. Ведь не будь сварки, не было бы и крупных океанских сухогрузов и танкеров, не было бы цистерн для транспортировки наливных грузов и так далее.

С бурным развитием науки и технологий развивалась и сварка. И сегодня неразъемные соединения получают множеством всевозможных способов. Выбор конкретной технологии и оборудования зависит от множества факторов.

Классификация видов сварки

Существует огромное количество всевозможных способов осуществить соединение двух стальных изделий. Современные технологии позволяют надежно скреплять не только стальные и металлические материалы, но даже пластик. Однако существует ряд видов сварки (газовой и не только), которые нашли широкое применение и используются чуть ли не повсеместно. Критериями классификации сварки могут служить защитные среды, в которых осуществляется процесс плавления, степень механизации и автоматизации сварочных работ, по температурным параметрам соединяемых поверхностей и другие.

В соответствии с общепринятой классификацией видов сварки, все сварочные процессы можно поделить на сварку плавлением и сварку давлением. Каждая из этих двух больших групп включает целый ряд подгрупп.

Виды сварки плавлением следующие: электрошлаковая, газовая, индукционная, лазерная, дуговая (электрод может плавиться, а может и не плавиться) и ионно-плазменная. Каждый из перечисленных видов имеет свои преимущества и недостатки и имеет показания для применения в конкретной отрасли промышленности.

Виды сварки давлением: холодная и термомеханическая. К холодной сварке относится сварка трением, ультразвуковая сварка, сварка взрывом и так называемое вакуумное схватывание. Термомеханическая в свою очередь включает в себя диффузионную сварку, прессовую сварку (газо- и дуго-), термитную под давлением, термокомпрессионную и контактную (стыковая, точечная, роликовая).

Каждый из перечисленных видов сварки металла имеет свои особенности. Опытный инженер в области сварочных технологий способен по виду сварного шва определить технологию, по которой он был произведен.

Особенности сварки плавлением

Соединение формируется исключительно за счет оплавление материала электрода со свариваемыми изделиями. При этом на изделие не оказывается давление извне. Источником тепловой энергии может быть электрический разряд (дуга), а также горение газа. Соединяемые изделия частично оплавляются и образуют общий расплав. С понижением температуры возникает огромное количество центров кристаллизации и раствор затвердевает. Таким образом, изделия надежно соединяются в единую неразъемную конструкцию.

Некоторые особенности термомеханической

Данный вид сварки осуществляется за счет высокого давления, сообщаемого изделиям. При этом за счет сил трения, возникающих в результате перемещения одной детали относительно другой, контактирующие поверхности разогреваются до очень высоких температур. Активизируются диффузионные процессы, и атомы одного изделия начинают проникать в другое изделие, в результате чего образуется неразъемное сварное соединение.

Особенности сварки давлением

В последнее время данный вид сварки металла становится популярным. Главным образом благодаря своим широким возможностям. В частности, благодаря сварке давлением можно получить прочное соединение металла с пластиком. Да и вообще можно варить, казалось бы, совершенно несовместимые материалы (например, алюминий с медью и другие).

Это чрезвычайно высокотехнологичный вид сварки. Сварные соединения, полученные данным методом, являются довольно надежными и прочными.

Свариваемость материалов

Сварное соединение можно получить далеко не для каждой пары материалов. Предъявляются требования к химическому составу свариваемых изделий. Так, например, с ростом содержания углерода в качественных конструкционных сталях, способность к свариванию данного материала резко падает. Считается, что хорошей свариваемостью обладают стали с содержанием углерода до 0,3 % включительно. Если данное условие не выполняется, то сварной шов будет иметь множество дефектов как внутри, так и снаружи. Такое соединение будет иметь низкий комплект физических и механических свойств.

При сваривании изделий из углеродистой стали основной проблемой являются опускные и закалочные процессы, происходящие в зоне сварного шва. Также после сварки наблюдаются значительные остаточные деформации. Чтобы минимизировать вероятность растрескивания поверхности сварного шва, технология предусматривает предварительный нагрев свариваемых изделий до температур от 100 до 300 градусов. Уменьшить степень деформации позволит замена одного прохода сварного шва на несколько проходов. Для уменьшения остаточных напряжений и нормализации структуры рекомендуется производить средний отпуск изделий при температуре 300 градусов в течение нескольких часов. Точное время, необходимое для сквозного прогрева изделий, должно вычисляться по специальной методике, и зависеть от массы и габаритов самого изделия, типов нагревательных элементов в самой печи.

Стали, содержащие 13 % и более хрома, хорошо противостоят коррозии в обычных атмосферных условиях. Также такие стали сохраняют высокие механические свойства при нагреве до высоких температур.

Материал очень ценный. Особенно широко применяется в химическом машиностроении и других отраслях промышленности, где очень важны коррозионная и жаростойкость. Но высокохромистые стали, к сожалению, обладают плохой свариваемостью, так при охлаждении на воздухе в районе 1000 градусов, по границам зерен выпадает карбид хрома, что приводит к охрупчиванию материала в зоне сварного соединения. Для борьбы с этим негативным явлением можно воспользоваться следующими приемами: модификация стали титаном, ванадием (эти элементы препятствуют диффузионной подвижности атомов хрома и удерживают их внутри зерна), отжиг изделия при высоких температурах (900 градусов) с целью выравнивания структуры стали по химсоставу, ускоренное охлаждение в области сварного шва.

Алюминий также относится к типу материалов с низким показателем свариваемости. Протеканию процессов препятствует тонкая оксидная пленка, которая мгновенно покрывает всю поверхность при контакте алюминия с воздухом. Поэтому такой вид сварки осуществляется исключительно под флюсом. Расплав флюса растворяет окисную пленку, препятствующую протеканию сварных процессов.

Электродуговая сварка

Ручная электродуговая сварка является, пожалуй, самым распространенным видом дуговой сварки. Одновременно данная технология является самой популярной и активно применяется во всех отраслях промышленности и народного хозяйства.

Сущность процесса сварки данным способом состоит в следующем. Свариваемые изделия подключаются к электросети и выступают анодом. Электрод является катодом. Когда электрод подводится на близкое расстояние к металлическому изделию, то воздух пробивает электрическая дуга. Это сопровождается выделением большого количества энергии (тепловой) и электрод начинает плавиться.

Зажигание дуги электрического разряда протекает следующим образом. Сначала сварщик быстрым и отточенным движением касается электродом заготовки, а затем отводит электрод на небольшое расстояние (не более 5 миллиметров) от металлической поверхности. Высвобожденные электроны ускоряются в магнитном поле, и сталкиваясь с атомами газа в межэлектродном пространстве, инициируют отрыв электронов (вторичная эмиссия). Лавинообразный рост носителей заряда приводи к возникновению устойчивой электрической дуги.

Температура в месте входа разряда достигает шести тысяч градусов по Цельсию. Сила тока может регулироваться в зависимости от толщины и материала электрода и составляет 2-3 тысячи Ампер при напряжении максиму 50 Вольт. Столь выгодные условия протекания процесса вывели данную технологию в бесспорные фавориты и превратили ее в основной вид ручной дуговой сварки, используемый на производстве и в строительстве.

Как правило, используются электроды, покрытые специальным составом. Покрытие при нагреве выделяет газы, образующие защитную среду сварного шва. Также элементы покрытия легируют расплав, улучшая комплекс физико-механических свойств сварного шва.

Сварка под флюсом

Данная технология является основным видом сварки, применяемым на производстве при необходимости получать сварные швы идеального качества и большой длины. Даже самый опытный сварщик не способен варить ровные швы большой протяженностью.

Для защиты расплава от окислительного воздействия окружающей среды, на стык свариваемых изделий насыпается порошок специального состава (флюс). При нагреве до высоких температур, запускается процесс образования защитных газов, исключающих контакт металла, нагретого до высоких температур, с воздухом.

Защита флюсом позволяет применять более высокие токи по сравнению с ручной электродуговой сваркой, исключая возможность попадания на сварщика капель жидкого металла. Теоретические расчеты показали, что ток может быть увеличен до 8 раз. Таким образом, можно добиться впечатляющей производительности без ущерба качеству сварного шва.

При ручной сварке шов состоит, в основном, из расплава электрода. Шов, получаемый автоматической сваркой под флюсом, выглядит более презентабельно и состоит из материала электрода лишь на 1/3. Весь остальной объем занимает оплавленный материал свариваемых изделий. Таким образом, по сравнению со всеми видами ручной сварки, автоматическая сварка под флюсом является более экономичной (с точки зрения экономии расходных материалов) и чуть ли не в разы боле производительной.

Вместо электродов используется специальная проволока, смотанная в катушки. Стоимость проволоки значительно ниже стоимости электродов. Проволока разматывается по мере движения сварного автомата по линии сваривания и подается в зону резания специальным дозирующим устройством. По мере продвижения сварочного робота, сварной шов посыпается флюсом.

Особенности электрошлаковой сварки

Все другие виды сварки и их характеристики во многом уступают этой, возникшей сравнительно недавно, технологии. Сущность данного метода состоит в следующем. На свариваемые поверхности наносится слой шлака, предварительно нагретого до температуры выше значений, при которых происходит оплавление металла.

Поначалу процесс идет так же, как и при сварке под флюсом. Но когда образуется жидкая ванна из расплавленного шлака, то дуга гасится, а плавка кромок свариваемых изделий протекает за счет теплоты, которая выделяется при пропускании через изделия тока. Технология позволяет получать качественные и надежные соединения габаритных стальных изделий за очень короткие промежутки времени.

В ходе данного процесса поверхности изделий, которые необходимо соединить сваркой, должны располагаться в вертикальной плоскости. При этом не допускается плотный контакт поверхностей: необходимо оставить небольшой зазор, который заполняется шлаком.

К преимуществам электрошлаковой сварки можно отнести большую чистоту сварного шва по всевозможным включениям и микропорам и высокую производительность метода, возможность получать сварные швы любой конфигурации и пространственной формы. По заверениям специалистов в области сварки, скорость, по крайней мере, в 20 раз превышает скорость сварки под флюсом.

Особенности электронно-лучевой сварки

Поверхность стали разогревается за счет интенсивного бомбардирования электронами, испускаемыми мощной пушкой. Сварочные процессы происходят в откачной вакуумной камере, что положительно сказывается на качестве сварных швов.

Данная технология нашла применение при проведении прецизионных сварочных работ (например при производстве интегральных микросхем и т. д.) Пучок электронов можно фокусировать на невероятно малую площадь (до 1 микрона), что позволяет проводить сварку на микро- и даже нано- уровнях.

Плазменная сварка

Данный вид сварки, ввиду дороговизны оборудования и сложности реализации, применяется исключительно в научно-исследовательских целях. Гораздо большее распространение плазменные технологии получили в области термодиффузионного насыщения поверхностей металлов и сплавов.

Положительные заряды плазмы (ионизированного газа) ускоряются в магнитном поле и бомбардируют металлическую поверхность, разогревая ее до заданной температуры. Энергия ускорения иона в магнитном поле сопоставима с энергией, которой обладает частица при нагреве до 20 тысяч градусов. Низкотемпературная плазма вырабатывается специальным плазмотроном.

Особенности точечной контактной сварки

Для осуществления такой сварки необходимо разместить свариваемые листовые материалы внахлест, и прижать их двумя электродами с одной и с другой стороны. Сила прижима должна быть значительной, чтобы исключить дребезжание изделий. Затем через электроды пропускается ток. Электрическое сопротивление стальных изделий приводит к тому, что поверхность под электродами разогревается за считанные доли секунды до температур оплавления стали. Площадь сварной поверхности, как правило, равна площади электрических контактов.

Особенности холодной сварки

Данный вид сварки не требует разогрева поверхности и оплавления изделий. Холодая сварка осуществляется за счет деформаций в нормальных условиях, и даже в условиях минусовых температур.

Необходимо достичь возникновения металлической связи между атомами двух свариваемых изделий.

На качество сварного соединения в наибольшей степени влияет чистота поверхностей. Поэтому перед началом работ поверхности необходимо тщательно очистить от окислов и следов жира.

Процесс холодной сварки осуществляется в следующей последовательности: два металлических листа кладутся на приспособление, зачищенные участки поверхности необходимо поместить на оси пуансонов, пуансоны из износостойкой инструментальной стали сжимаются со значительным усилием, в результате чего образуется сварное соединение.

www.nastroy.net

Классификация сварки | Мир сварки

Сварка плавлением

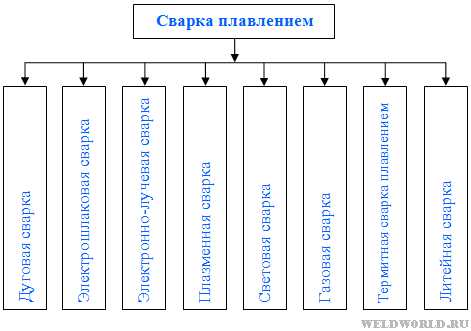

Сварка плавлением — (термический класс сварки) сварка, осуществляемая местным сплавлением соединяемых частей без приложения давления. Классификация сварки плавлением приведена на рис.1.

Рис.1. Классификация сварки плавлением |

Дуговая сварка — сварка плавлением, при которой нагрев осуществляется электрической дугой. Имеет большое количество разновидностей.

Электрошлаковая сварка — сварка плавлением, при которой для нагрева используется тепло, выделяющееся при прохождении электрического тока через расплавленный шлак. Классифицируется по виду и количеству электродов и по колебаниям электрода.

Электронно-лучевая сварка — сварка плавлением, при которой для нагрева используется энергия ускоренных электронов (электронного луча). Классифицируется по наличию и направлению колебаний луча.

Плазменная сварка — сварка плавлением, при которой нагрев проводится сжатой дугой.

Световая сварка — сварка плавлением, при которой нагрев проводится мощным световые лучом. Классифицируется по виду источника света (солнечная, лазерная, искусственными источниками света).

Газовая сварка — сварка плавлением, при которой для нагрева используется тепло пламени смеси газов, сжигаемой с помощью горелки. Классифицируется по виду горючего газа.

Термитная сварка плавлением — сварка плавлением, при которой нагрев металла осуществляется жидким термитным металлом, расплавляющим металл соединяемых деталей в месте образуемого сварного стыка по всему сечению и служащим одновременно и присадочным металлом.

Литейная сварка — сварка плавлением, при которой подготовленное место заливается жидким перегретым металлом, заготовленным в отдельном от изделия контейнере.

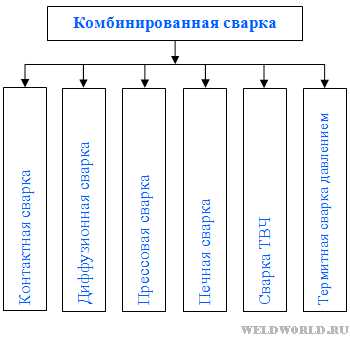

Сварка комбинированная

Сварка комбинированная — (термомеханический класс сварки) сварка, осуществляемая с использованием тепловой энергии и давления. Классификация комбинированной сварки приведена на рис.2.

Рис.2. Классификация комбинированной сварки |

Контактная сварка — сварка с применением давления, при которой используется тепло, выделяющееся в контакте свариваемых частей при прохождении электрического тока. Классифицируется по ряду признаков.

Диффузионная сварка — сварка давлением, осуществляемая за счет взаимной диффузии атомов в тонких поверхностных слоях контактирующих частей, достигаемой нагревом (ниже температуры плавления) и длительной выдержки, при этой температуре, с последующим сжатием. Основная классификация по виду источника нагрева.

Прессовая сварка — сварка давлением с равномерным нагревом металла (ниже температуры плавления) и последующим сжатием штампами.

Печная сварка — сварка давлением, при которой нагрев проводится в печах или горцах. Подразделяется на кузнечную сварку, сварку прокаткой и сварку выдавливанием.

Сварка ТВЧ (высокочастотная сварка) — сварка с применением давления, при которой нагрев осуществляется токами высокой частоты. Нагрев может быть индукционный и конденсаторный.

Термитная сварка давлением — сварка давлением, производимая с нагревом металла в месте образуемого сварного стыка до температуры, близкой к температуре плавления, продуктами реакций горения термита и последующей осадкой на прессе.

Сварка давлением

Сварка давлением — (механический класс сварки) сварка, осуществляемая с использованием механической энергии и давления. Классификация сварки давлением приведена на рис.3.

Рис.3. Классификация сварки давлением |

Холодная сварка — сварка давлением при значительной пластической деформации (свободной или стесненной) без нагрева свариваемых частей внешними источниками тепла. Классифицируется по форме сварного соединения и по характеру деформации.

Сварка взрывом — сварка с применением давления, при которой соединение осуществляется в результате вызванного взрывом соударения свариваемых частей. Сварка взрывом близка к холодной сварке, но отличается тем, что в зоне соединения металл нерегулируемо нагревается в результате быстрой пластической деформации.

Ультразвуковая сварка — сварка давлением, аналогичная сварке трением, но осуществляемая при воздействии ультразвуковых колебаний. Классифицируется по форме сварного соединения.

Магнитно-импульсная сварка — сварка с применением давления, при которой соединение осуществляется в результате соударения свариваемых частей, вызванного воздействием импульсного магнитного поля.

weldworld.ru

Виды сварок и их особенности

Неразъёмное соединение деталей из металла – это и есть процесс сварки сам по себе. При этом сам металл стараются нагреть до температуры, которая оптимально подходит для того или иного процесса. Но существуют и холодные виды сварок, когда не используется нагревание, а детали сжимаются механическим усилием. В результате чего и происходит соединение.

Характеристики процесса сварки

Когда используются разные виды сварок, обработка металлов происходит путём применения сконцентрированных или сосредоточенных потоков энергии. Поверхности должны быть полностью освобождены от загрязнений и окислов. Только так можно будет надеяться на получение соответствующего результата. Осадочное давление – так называют давление, которое возникает при сварке. Благодаря ему в месте соединения создаётся деформация, которая и позволяет соединить детали. Следует добавить, что только очень пластичные металлы предоставляют возможность использовать виды сварок, которые обходятся без нагрева.

Сварочные процессы: о классификации

Всего существует два основных способа, с помощью которых металлы могут соединяться при нагревании. Например, когда используется осадочное давление, создаётся пластическая деформация. В данном случае прикладывается внешнее усилие в виде давления, чтобы металл деформировался в месте соединения. Такие виды сварок требуют от металла сохранения твёрдого состояния. Кроме того, в разных ситуациях может требоваться, а может и не требоваться предварительный прогрев поверхности. Главное, чтобы механические свойства металла нисколько не менялись под таким воздействием.

Плавление как способ сварки

В данном способе детали соединяются при расплавлении металла. Эту процедуру осуществляют в месте соприкосновения в свариваемых деталях. Иногда используется присадочный металл, иногда обходятся без подобных добавок. Такой процесс используют в том числе некоторые виды дуговой сварки. Сливание расплавленного металла происходит произвольно. Образуется общая сварочная ванна. Когда металл твердеет, образуется жёсткий сварочный шов.

Основные виды сварки

Если в нескольких процессах применяют один и тот же источник теплоты для нагрева или расплавления, сварка объединяется в виды. Например, существуют виды сварки плавлением или давлением. Варианты какого-либо вида объединяются в способы. Например, способы электрической сварки могут быть шовными, точечными и стыковыми. Основные виды группируются именно по таким признакам.

Дополнительная информация о классификации

Виды используемой энергии тоже порой становятся основой для разделения процессов сварки на несколько групп. Так, различают электрическую и газовую сварку. Условно, например, лазерная и ультразвуковая сварка будут относиться именно к электрическому типу. В данном случае используются специальные устройства, которые преобразуют электрическую энергию, после чего она становится тепловой. Именно этот ее вид позволяет нагревать нужные детали до необходимой температуры.

fb.ru

Основные виды сварки

Сваркой принято называть технологию получения надежных неразъемных соединений деталей, изготовленных из твердого материала, используя пластическое деформирование и сплавление материала при нагревании.

Все виды сварки делятся по методу сплавления. Оно может осуществляться путем местного или общего нагрева, а также их комбинации. Причем получаемый в результате шов обладает такими же характеристиками (механическими и физическими), что и соединяемые детали.

Сегодня трудно представить какую-либо область в строительной сфере, где не применялась бы эта технология. Она позволяет осуществлять крепление деталей из керамических материалов, пластмассы и разного рода сплавов и металлов.

Виды сварки металлов можно разделить на три основных класса (в зависимости от используемого вида энергии): механический, термический и их комбинацию – термомеханический.

Одним из наиболее часто применяемых методов остается дуговая, ее относят к сварке плавлением. Расплавляют основной и присадочный металл путем создания электрической дуги между свариваемым металлом и электродом. Образуется сварочная ванна и в результате последующей кристаллизации остывающего металла формируется прочный шов.

При соединении слишком толстых листов, когда прогреть за один проход металл не получается, перед сваркой кромки прилегающих частей скашивают и производят второй проход. Тогда происходит доброкачественное сплавление и получается прочное соединение с высокопробным швом.

На второе место по частоте использования можно поставить контактную сварку. Во время процесса разогрев места соединения производится с помощью электрического тока. В зависимости от формы соединения виды сварки делят на: стыковую, рельефную, точечную, шовную, по способу Игнатьева и шовно-стыковую. Осуществляться контактная сварка может переменным, постоянным или пульсирующим током.

Из современных разновидностей сварочных процессов можно выделить ультразвуковую. Ее используют для соединения металлов очень малой толщины, а также ряда пластмасс. Этот инновационный метод широко применяют в радиотехнической, электротехнической и электронной промышленности. А в 70-е годы даже стали использовать в медицине для «сращения» костей при сложных переломах, что значительно уменьшало время болезни, а значит, и нетрудоспособное состояние человека.

Такие виды сварки, как контактная, электродуговая и ряд других, получили широкое распространение благодаря автоматизации и механизации производственного процесса.

Такие виды сварки, как контактная, электродуговая и ряд других, получили широкое распространение благодаря автоматизации и механизации производственного процесса.

Это позволило выполнять сложное соединение конструкций с высокими техническими и экономическими показателями.

Различные виды сварки в качестве источника энергии могут использовать ультразвук, лазерное излучение, трение, газовое пламя и др.

Прочность и надежность сварных соединений, новые технологические достижения, современная удобная и практичная аппаратура способствуют широкому использованию сварки в разных областях строительного производства и ремонтных работах.

fb.ru