Классификация и обозначение строгальных станков

Строгальные станки предназначаются для обработки так называемых линейчатых поверхностей — горизонтальных, вертикальных и наклонных плоскостей. К линейчатым относятся и фасонные поверхности, представляющие собой сочетание плоскостей, расположенных под разными углами. Возможна обработка и таких фасонных поверхностей, профиль которых имеет криволинейные участки, образуемые дугами окружности или более сложными кривыми.

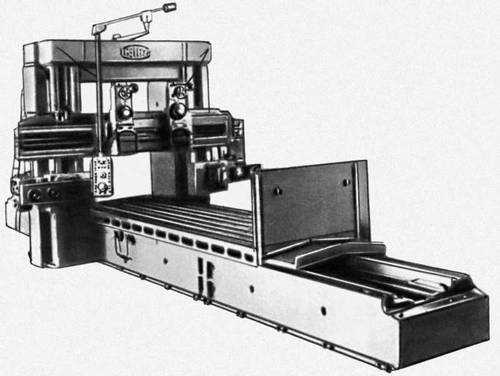

Обработке на строгальных станках подвергаются как детали малых размеров, так и весьма крупные поковки, отливки и сварные конструкции длиной до 12 м, шириной до 6 м и высотой до 3 м; вес таких деталей может достигать 200 т.

Группы станков по виду работ

В зависимости от вида выполняемых работ все строгальные станки можно разделить на две основные группы: станки общего назначения и станки специализированные и специальные.

К станкам общего назначения относятся поперечно-строгальные и продольно-строгальные.

К специализированным станкам относятся поперечно-строгальные с подвижной кареткой (для обработки тяжелых деталей), ямные продольно-строгальные (для обработки весьма крупных и тяжелых деталей) и кром-кострогальные (для обработки кромок крупных листов и других деталей).

Специальные станки предназначены для выполнения лишь вполне определенных детале-операций; они применяются в основном в массовом производстве.

Обозначения

Для обозначения металлорежущих станков принята единая цифровая система, по которой все станки, выпускаемые отечественной станкостроительной промышленностью, делятся на 9 групп, каждая группа — на 9 типов, а каждый тип — на размеры.

Б соответствии с этой системой любой металлорежущий станок обозначается трехзначным цифровым шифром.

Первая цифра

Первая цифра шифра обозначает группу станка,оно не дает заметного эффекта. При обдирке использовать охлаждение с целью повышения скорости резания более целесообразно, чем при чистовом строгании.

Помимо перечисленных факторов на допустимую скорость резания могут оказывать влияние также жесткость крепления резца и обрабатываемой детали, ее массивность, отсутствие зазоров в суппорте станка. При недостаточной жесткости крепления при строгании могут возникнуть вибрации, и резец быстро выйдет из строя.

Вторая и последующие

вторая — его тип, а третья (иногда и четвертая) условно характеризует размеры станка.

В ряде случаев в шифр станка между первой и второй цифрами вводится прописная буква русского алфавита, указывающая, что станок принадлежит к последующей серии, улучшенной или модернизированной по сравнению с предыдущей. Иногда прописная буква ставится также в конце цифрового шифра, что указывает на ту или иную область применения данной модификации базовой модели.

В принятой классификации строгальные станки составляют седьмую группу, поэтому обозначение (шифр) любого строгального станка начинается с цифры 7.

Типы строгальных станков

Станки этой группы разделяются на следующие типы:

- 1 — продольно-строгальные одностоечные

- 2 — продольно-строгальные двухстоечные

- 3 — поперечно-строгальные

- 4 — долбежные

- 5 — протяжные горизонтальные

- 7- протяжные вертикальные и 9 — разные (в том числе и специализированные).

Примеры обозначения

Так, шифр станка, начинающийся с цифр 73…, означает, что это поперечно-строгальный станок. Шифром 7116 обозначен продольно-строгальный одностоечный станок с наибольшими размерами обрабатываемой детали по ширине 1600 мм, а шифром 7210 — продольно-строгальный двухстоечный станок с наибольшими размерами обрабатываемой детали по ширине 1000 мм. Шифром 736 обозначен поперечно-строгальный станок с наибольшей длиной строгаемой детали 600 мм, а шифром 7А36 — станок такой же размерной характеристики, но отличающийся от предыдущей модели конструктивными и эксплуатационными признаками: он гидрофицирован, вместо коробки скоростей имеет гидравлическое устройство с

Похожие материалы

www.metalcutting.ru

виды приборов и особенности их использования в производстве

Строгание — это процесс, который характеризуется снятием слоёв металлов с плоских поверхностей готовых конструкций. Используется такая операция совместно с фрезерованием, но при этом отличается кинематикой движения рабочего прибора: если фреза производит вращательный процесс движения, то резец на строгальном станке — возвратно-поступательное. При помощи такого прибора также в некоторых случаях производят канавки и необычные пазы.

Строгание — это процесс, который характеризуется снятием слоёв металлов с плоских поверхностей готовых конструкций. Используется такая операция совместно с фрезерованием, но при этом отличается кинематикой движения рабочего прибора: если фреза производит вращательный процесс движения, то резец на строгальном станке — возвратно-поступательное. При помощи такого прибора также в некоторых случаях производят канавки и необычные пазы.

Разновидности приборов

Строгальный прибор по металлической поверхности может быть сразу двух видов: продольно-строгальным и поперечно-строгальным. Принцип обработки таких частей на оборудованиях будет значительно отличаться.

Продольно-строгальные станки созданы для работы с довольно короткой поверхностью. Именно поэтому в них перемещение приходится на стол, к которому происходит крепление обрабатываемой части. В то время как сам резец будет устанавливаться резцовой головкой суппорта, а также относительно станины станок не будет осуществлять никакого движения.

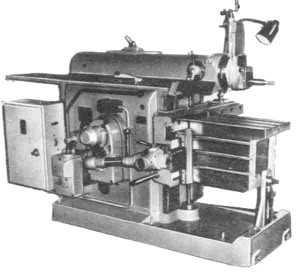

В поперечно-строгальном станке работа происходит совсем иная: резец производит движение, а установленный на столе полуфабрикат остаётся в неподвижном состоянии.

Строгальные виды станков значительно проигрывают фрезерным в своём функционировании, так как обладают стадией холостого хода, в то время как заготовка или тот же резец перемещается в новое положение. При этом привод не будет сильно энергоёмким, так как процесс вращательного перемещения рабочего прибора (как во фрезерном станке) будет требовать от приводного электродвигателя значительно больших затрат.

Распределение по группам рассматриваемых металлорежущих устройств может происходить и по другим факторам.

По типу привода в устройстве. Выпускаются такие приборы с гидравлическим приводом хода стола (либо инструмента), а также с кривошипно-кулисными разновидностями приводов. У первых приборов скорость в подвижных узлах остаётся постоянной, а у остальных может зависеть от сообразных особенностей технологического процесса. Для этого достаточно переустановить камень в кулисном механизме в новое положение.

По типу привода в устройстве. Выпускаются такие приборы с гидравлическим приводом хода стола (либо инструмента), а также с кривошипно-кулисными разновидностями приводов. У первых приборов скорость в подвижных узлах остаётся постоянной, а у остальных может зависеть от сообразных особенностей технологического процесса. Для этого достаточно переустановить камень в кулисном механизме в новое положение.- По числу поверхностей, предназначенных для работы, которые могут обрабатываться совместно, и по металлу, входящему в их состав. Четырёхсторонние станки могут совершать обработку сразу всех граней полуфабриката, а двухсторонние — лишь с противоположенной стороны. Вместе с этим суппорт у станков первого типа обладает более сложными устройствами, он нужен для установки сразу четырёх типов резца. Односторонние станки — это преимущественно компактное оборудование,

- По мощности работы привода. Компактные и малогабаритные станки значительно ограничены в своих возможностях и функциях, но привлекают остальных пользователей своей ценой, а также небольшим размером, именно поэтому их можно легко ставить на небольших металлообрабатывающих предприятиях, либо даже в частных мастерских.

- По конфигурации перемещения стола и инструмента. Для сложных процессов создаются фасонно-строгальные станки по металлу, которые включают в себя систему ЧПУ. Они находят себе применение в мелкосерийном производстве продукции при необходимости создания на конструкции более сложной плоской поверхности. Квалификация сотрудника производства в это время никакого сильного значения не имеет, так как все перемещения происходят по заблаговременно введённым в память систем координат.

Характеристики строения

Для качественного выполнения функционирования строгальные виды станков обязаны включать в свой состав следующие узлы.

- Станина.

- Механизм для перемещения суппорта либо стола.

- Суппорт с одним или сразу двумя резцедержателями.

- Раму (на больших станках рама создана портальной конфигурации, а на компактных — используется в качестве консоли).

- Рабочий стол с Т-образными плазмами для наиболее точного позиционирования готового продукта.

- Специальный электродвигатель.

- Насосная станция для подачи вместо работы смазочно-охлаждающих условий.

- Поперечины, которые соединяют между собой элементы рамы и придают ей нужный показатель жёсткости.

- Специальный блок управления.

Для перемещения резца в продольно-строгальных станках применяются кривошипно-кулисные привода. Большое количество вариаций по его настройке помогает человеку совершать операции с металлом по горизонтальным, вертикальным, а также наклонным плоскостям.

Для перемещения резца в продольно-строгальных станках применяются кривошипно-кулисные привода. Большое количество вариаций по его настройке помогает человеку совершать операции с металлом по горизонтальным, вертикальным, а также наклонным плоскостям.

Быстрое изменение скорости перемещения подвижной части происходит с помощью коробки передач, в которой имеется целый набор нескольких пар шестеренок. Включая (вручную либо специальной программой) в работу какую-то пару, можно получить совершенно новую скорость движения заготовки либо инструмента. В этом случае выбор будет зависеть от механической характеристики обрабатываемого участка в металле.

При использовании менее пластичного материала стоит применять силовое резание с увеличением скорости передач, а пластичные заготовки в это время начинают создаваться с уменьшенной скоростью для того, чтобы исключить процесс налипания стружи на резец, а также уменьшить возможную потерю во время трения и снизить температуру деформации конструкции.

Обозначения и особенности

Все типы размеров строгального прибора входят в группу станков для работы с тонкими поверхностями и материалами. В это время стоит отдельно маркировать отдельные станки общего использования (как поперечно, так и продольно-строгальные), специальные и специализированные.

Общий классификационный параметр такого предмета будет включать в себя буквенно-цифровое значение в виде ХХХХХ. Первым индексом станет цифра, которая будет определять отношение станка к тому либо иному виду. Для рассматриваемых видов станков

в обозначении будут присутствовать всего лишь семь цифр. После идёт другая цифра, которая будет указывать на тип станка:- одностоечный продольно-строгальный;

- поперечно -строгальный;

- двухстоечный продольно-строгальный.

Последние две цифры в маркировке будут говорить о технологических параметрах прибора. Как правило, это наибольший параметр габарита обрабатываемого продукта в дециметрах. К примеру, марка 7310 будет говорить о том, что такой станок — поперечно-строгальный, который нужен для обработки металла с максимальной длинной плоскости до 1000 миллиметров. Если в индексе будет находиться буква (к примеру, 7А110), то это будет говорить о модификации базового оборудования (к примеру, наличие гидропривода, дополнительного узла для прижима и так далее). Если в обозначении имеется буква Ф, то в таком оборудовании будет присутствовать система ЧПУ.

Строгальное оборудование следует использовать в технологических кампаниях по обработке и производству разного типа деталей.

Элементы, которые обладают формой тела вращения, обрабатываются на одних станках, а корпусные предметы уже на других. Метод продольного сгорания применяется при обработке фасонных, а также плоских изделий.

Чтобы добиться наивысшего показателя чистоты и качества поверхности изделия, стоит использовать отдельные инструменты и технологические процессы.

Разновидности строгального оборудования

После произведения анализа строгального оборудования, геометрических размеров, а также свойств металла, которые включены в состав, отделка поверхности происходит на поперечно-строгальном или же продольном аппарате.

После произведения анализа строгального оборудования, геометрических размеров, а также свойств металла, которые включены в состав, отделка поверхности происходит на поперечно-строгальном или же продольном аппарате.

Такими методами происходит обработка большой болванки. Если применяется строгальный процесс обработки, то движется один лишь резец, а обрабатываемая поверхность прочно крепится на самом столе. Этот метод используется во время обработки деталей среднего размера. В каждом случае стоит индивидуально подбирать резцы, которые будут полностью подходить конфигурации прибора.

К такому же классу по обработке изделий можно отнести долбёжные, протяжные и фасонно-строгальные механизмы.

С применением резцов, разных по форме и виду, на таких станках совершаются операции по выборке пазов и выемок, проточке новых каналов, а также прорезанию новых видов отверстий.

Главной особенностью строгального станка станет одновременное крепление сразу двух резцов.

По таким особенностям происходит выпуск таких моделей станков, как:

- односторонние;

- двусторонние;

- четырёхсторонние.

Чем больше будет режущих инструментов на одном устройстве продольно-строгального характера, тем качественнее будет его параметр производительности.

Разновидности резцов для строгального оборудования

Резцы, которые используются для обработки деталей на строгальном агрегате по металлу, подразделяются на группы по таким факторам как:

- материал в режущей части;

- размер и общая форма стержня;

- характер режущего инструмента.

Режущая часть инструмента может создаваться целиком из быстрорежущей стали или же специальной насадки твёрдого сплава. В первом случае резцы называют цельными, а во втором — составными.

Режущая часть инструмента может создаваться целиком из быстрорежущей стали или же специальной насадки твёрдого сплава. В первом случае резцы называют цельными, а во втором — составными.

В виде насадок для режущей части применяют металлокерамические сплавы или же минералокерамические материалы. Державку в таком приборе стоит создавать из конструкционной стали.

Быстрорежущие насадки помещаются на державку при помощи дополнительной сплавки, пайки, либо механическим воздействием.

В зависимости от вида головки, резцы бывают как изогнутые, так и оттянутые. В зависимости от стороны подачи обрабатываемой заготовки, режущие предметы стоит подразделить на левые и правые.

Разновидность конкретного инструмента будет определяться при помощи конкретной операции.

В большинстве случаев встречаются такие резцы:

- проходной;

- чистовой;

- отрезной;

- фасонный;

- подрезной.

Процесс строгания металла происходит лишь при рабочем резце, либо на столах с прочно закреплённой заготовкой.

В тот момент, когда режущий инструмент плотно закреплён в откидном держателе, его процесс изнашивания и истощения будет происходить намного дольше, так как во время обратного хода он начинает откидываться и свободно перемещается по всей поверхности.

Как лучше всего выбрать строгальный станок

Продольно-строгальные станки по процессу обработки металлических изделий широко используются в различных сферах и предприятиях. Это можно объяснить, главным образом, тем, что они более надёжны и удобны при эксплуатации.

Продольно-строгальные станки по процессу обработки металлических изделий широко используются в различных сферах и предприятиях. Это можно объяснить, главным образом, тем, что они более надёжны и удобны при эксплуатации.

В некоторых мастерских можно найти ручной станок для доводки самого металла строганием. В настоящее время такое оборудование не производится и не продаётся на рынке, а на практике его можно увидеть в очень крайних случаях.

Если выбирать станок для обработки металла для решения задач в производстве, стоит обратить особое внимание на технические параметры и особенности стоимости данного агрегата.

Во время комплектации прибора для резки металла инструментами стоит покупать резцы сразу нескольких разновидностей с определённым запасом на будущее.

Практика показала, что прочность и надёжность инструментальной стали не всегда будет полностью соответствовать общим стандартам и техническим условиям. В запасе при этом всегда будут иметься инструменты, различные по профилю и назначению использования.

Резерв стоит заранее пополнять перед любым заказом.

Как в любом металлообрабатывающем агрегате, главным элементом в поперечно-строгальном оборудовании станет основание, а также станина.

На такую опору присоединяют все устройства и дополнительные узлы, которые нужны для того, чтобы качественно обеспечить крепление и перемещение нужных элементов. Деталь стоит закрепить на столе по заданным параметрам.

tokar.guru

СТРОГАТЕЛЬНЫЙ СТАНОК ПО МЕТАЛЛУ [виды, советы по выбору]

[Строгальный станок по металлу] используется в технологических линиях по изготовлению деталей различного назначения.

Исходные заготовки проходят многоступенчатую обработку на станках определенного типа.

В изделиях, которые производятся на предприятиях машиностроительной отрасли, используются детали разных размеров и конфигурации.

Элементы, имеющие форму тел вращения, обрабатываются на одних станках, а корпусные изделия на других. Методом продольного строгания обрабатываются плоские и фасонные изделия.

Для того чтобы добиться требуемой чистоты поверхности, используются определенные инструменты и технологические приемы.

Типы строгальных агрегатов

После анализа геометрических размеров заготовки, а также свойств металла, из которого она изготовлена, отделка поверхности производится на продольно- или поперечно-строгальном агрегате.

Принципиальное отличие этих станков по металлу определяется способом перемещения резца. На продольно-строгальном агрегате движется стол, с зафиксированной на нем обрабатываемой заготовкой.

Таким способом обрабатываются большие болванки. Когда выполняется поперечная строгальная обработка, движется резец, а обрабатываемая деталь закреплена на столе. Этот способ применяется при обработке деталей средних размеров. В каждом конкретном случае выбираются резцы соответствующей конфигурации.

К этому же классу оборудования по обработке металла относятся долбежные, протяжные и фасонно-строгальные механизмы.

Используя резцы различной формы, на таких станках выполняются операции по выборке выемок и пазов, проточке каналов и прорезанию отверстий.

Одной из особенностей строгального станка по металлу является количество установленных режущих инструментов.

Некоторые модели рассчитаны на одновременное крепление сразу нескольких резцов.

По этим параметрам выпускаются следующие модели станков:

- односторонние;

- двухсторонние;

- четырехсторонние.

Чем больше режущих инструментов установлено на устройство продольно-строгального типа, тем выше его производительность.

Устройство агрегата продольно-строгального типа

Как предписано техническими характеристиками, продольно строгальные станки применяются при обработке поверхностей на корпусных и ассиметричных деталях, отлитых из чугуна или из сплавов цветных и черных металлов.

Размеры обрабатываемой заготовки определяются техническими возможностями строгального агрегата. Исходную заготовку, которую необходимо обработать, устанавливают на столе.

Стол способен выполнять возвратно-поступательные движения. При этом резец, закрепленный в суппорте, остается неподвижным.

При холостом ходе стола суппорт выполняет движение в сторону, позволяя свободно перемещаться столу в исходную точку.

Такое комплексное движение позволяет обрабатывать большие заготовки сразу же несколькими резцами.

Продольно-строгальный станок для производства металлических изделий скомпонован из станины, стола, суппортов, поперечины, электрооборудования, системы смазки и других узлов.

Длина и ширина рабочей поверхности стола у каждой модели своя. Общим элементом для всех моделей является пульт управления.

При обработке сложных по геометрическим размерам деталей, на суппорт можно установить несколько режущих инструментов. Такой прием сокращает время для обработки изделия.

Устройство агрегата поперечно-строгального типа

Строгальный станок по металлу поперечного типа устанавливается в технологических линиях, где обрабатываются детали малого и среднего размера.

Агрегат используется при строгании горизонтальных, вертикальных и наклонных поверхностей.

Как и в любом металлообрабатывающем станке, основными элементами поперечно-строгального агрегата является станина и основание.

На эту опору крепятся все узлы и устройства, которые призваны обеспечивать крепление и перемещение соответствующих элементов. Деталь закрепляется на столе по заданным координатам.

Суппорту, с закрепленным в нем резцом, задается движение в определенных пределах.

В процессе обработки металла детали узлы и элементы конструкции совершают сложные движения, целью которых является выполнение заданной программы.

Строгальный агрегат по металлу поперченного типа может работать под ручным управлением или по заданной программе.

Основным считается возвратно-поступательное движение ползуна, на котором закреплен режущий инструмент.

Вспомогательным является движение стола, на котором закреплена обрабатываемая заготовка. Скорость перемещения ползуна регулируется с помощью специальной коробки передач, как в автомобиле.

Перед началом обработки любой детали все механические узлы агрегата нужно смазать машинным маслом.

Классификация резцов для строгального агрегата

Резцы, которые применяются для обработки деталей на строгальных станках по металлу, подразделяются на категории по следующим признакам:

- материал режущей части;

- форма и размер стержня;

- тип режущего инструмента.

Режущая часть инструмента может изготовляться целиком из быстрорежущей стали или с насадкой из твердого сплава. В первом случае резцы называются цельными, а во втором — составные.

В качестве насадок для режущей части используются металлокерамические сплавы или минералокерамические материалы. Державку такого инструмента делают из конструкционной стали.

Видео:

Быстрорежущие насадки крепятся к державке сваркой, пайкой или механическим способом.

В зависимости от формы головки, резцы бывают оттянутые и изогнутые. В зависимости от направления подачи обрабатываемой заготовки режущие инструменты подразделяются на правые и левые.

Тип инструмента определяется видом конкретной операции.

Чаще всего встречаются следующие виды:

- проходной;

- чистовой;

- подрезной;

- отрезной;

- фасонный.

Строгание металла выполняется только при рабочем движении резца или стола с закрепленной заготовкой.

Когда режущий инструмент закреплен в откидном держателе, то его износ происходит медленнее.

Поскольку при обратном ходе он откидывается и свободно скользит по поверхности.

Как выбрать строгальный станок?

Продольно-строгальные станки по обработке металлических заготовок широко применяются в разных отраслях индустрии. Это объясняется их надежностью и простотой в эксплуатации.

В некоторых мастерских можно встретить ручной станок для доводки металла строганием. Сегодня такие агрегаты уже не выпускаются и применяются на практике очень редко.

Видео:

Выбирая станок по металлу для решения производственных задач, нужно обращать внимание на технические характеристики и стоимость такого устройства.

При комплектации станка по металлу режущими инструментами, следует приобрести резцы разного типа с определенным запасом.

Практика показывает, что качество инструментальной стали не всегда соответствует стандартам и техническим условиям. В запасе всегда должны иметься инструменты разного профиля и назначения.

Резерв необходимо пополнять перед новым заказом.

rezhemmetall.ru

Типы строгальных станков | ЗМК

- Главная

- Продукция

- Металлоконструкции

- Строительные металлоконструкции

- Мачты осветительные

- Быстровозводимые здания

- Прожекторные мачты и молниеотводы

- Дымовые трубы

- Металлические рамы для дорожного строительства

- Опоры дорожных знаков

- Фундаменты

- Геодезические знаки

- Трубы

- Ковши для элеваторов

- Металлоконструкции для РЖД

- Контррельсовый узел

- Анкерная оттяжка тип А-1

- Анкерная оттяжка тип АК-1

- Анкерная оттяжка тип А-2, Б-2, АП-2, БП-2

- Анкерная оттяжка тип АК-2, БК-2

- Консоль изолированная горизонтальная ИГ

- Консоль изолированная горизонтальная с подкосом ИГП

- Консоль изолированная наклонная

- Консоль неизолированная швелерная

- Узел компенсированной анкеровки контактной подвески переменного тока

- Узел полукомпенсированной анкеровки контактной подвески переменного тока на ж/б опоре

- Консоль изолированная горизонтальная средней анкеровки ИГС

- Консоль изолированная наклонная ИН

- Узел жесткой анкеровки контактной подвески переменного тока на ж/б опоре

- Узел крепления консолей на промежуточных опорах на удлинителях

- Фиксатор Ш-1

- Фиксатор анкеруемой ветви типа ФА-25

- Фиксатор сочлененный прямой тип ФП-25

- Фиксатор сочлененный обратный типа ФО-25

- Фиксатор сочлененный воздушных стрелок тип ФКС-25

- Ограничитель подъема дополнительных фиксаторов

- Кронштейн фиксаторный

- Стойка фиксаторная изогнутая

- Фиксатор дополнительный КС-109

- Фиксатор сочлененный обратный ФОИ-25

- Стойка дополнительного фиксатора КМ-117

- Фиксатор сочлененный прямой ФПТ

- Фиксатор анкеруемой ветви ФПА

- Фиксатор сочлененный обратный ФПО

- Фиксатор сочлененный прямой ФП-25

- Фиксатор сочлененный обратный ФО-25

- Кронштейн ограничителя грузов

- Кронштейн типа КФ-5

- Кронштейн типа КФ-6,5

- Кронштейн типа КФУ-5

- Кронштейн типа КФД

- Кронштейн типа КФДС

- Кронштейн типа КФПУ-50

- Кронштейн типа КФПУ-63

- Кронштейн типа А-III

- Кронштейн типа А-IV

- Кронштейн фидерный ТФ3

- Кронштейн фидерный ТФ2

- Кронштейн фидерный ТФ1

- Кронштейн фидерный ТН-1

- Кронштейн фидерный ТВ-1

- Траверса переходных опор

- Металлоконструкция рогового разрядника на ж.б. опоре

- Металлоконструкция рогового разрядника для установки на ригеле жесткой поперечины

- Металлоконструкция ограничителя перенапряжения на ж.б. опоре

- Установка разъединителя на ж.б. опоре

- Установка разъединителя для ДПР с моторным приводом на ж.б. опоре

- Узел крепления кронштейна КС-141

- Хомут для крепления кронштейнов КМ-131

- Хомут нижнего фиксирующего троса КС-132

- Хомут для подвешивания троса КС-133

- Узел крепления пяты консоли КС-139

- Узел крепления тяги консоли КС-140

- Хомут верхний КМ-129

- Хомут нижний КМ-130

- Роговый разрядник постоянного тока РР-1

- Оголовок ОГ-1 жестких перекладин

- Надставка Т-образная тип II жестких перекладин

- Подвес треугольный жесткой перекладины

- Ригель 30,260 м

- Ригель 34,010 м

- Ригель 39,165

- Ригель 44,165

- Ригель 44,165 м

- Швартовно-причальное оборудование для портов

- Судовое оборудование

- Цепи конвейерные

- Металлоконструкции кранов

- Навигационные знаки

- Перила

- Мачты сотовой связи

- Металлические фермы

- Металлические арки

- Эстакады для трубопроводов и кабелей

- Изделия из нержавейки

- Лестницы и площадки

- Металлические заборы и ограждения

- Трубошпунт

- Подкрановые балки

- Мостовые конструкции

- Забивные стальные сваи

- Противопожарные двери

- Швартовые тумбы ТСО по ГОСТ 17424-72

- Уголок стальной гнутый неравнополочный

- Металлические понтоны

- Швеллер стальной гнутый

- ГОСТ 8509-93. Уголки стальные равнополочные

- ГОСТ 82-70 Прокат стальной горячекатаный

- Дорожные металлоконструкции

- Изготовление металлических каркасов

- Монтаж металлоконструкций

- Технологические металлоконструкции

- Циклоны ЦН-15

- Циклоны

- Пылеуловители (циклоны)

- Пылеуловитель ВЗП-300 серия 5.904-77.94

- Пылеуловитель ВЗП-200 серия 5.904-77.94

- Пылеуловитель ВЗП-400 серия 5.904-77.94

- Пылеуловитель ВЗП-450 серия 5.904-77.94

- Пылеуловитель ВЗП-500 серия 5.904-77.94

- Пылеуловитель ВЗП-600 серия 5.904-77.94

- Пылеуловитель ВЗП-800 серия 5.904-77.94

- Пылеуловитель ВЗП-1000 серия 5.904-77.94

- Пылеуловитель ВЗП-1200 серия 5.904-77.94

- Пылеуловитель ВЗП-1300 серия 5.904-77.94

- Пылеуловитель ПВМ3СА серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ5СА серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ10СА серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ20СА серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ40СА серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ3Б серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ5Б серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ10Б серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ20Б серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ40Б серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ5КБ серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ10КБ серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ20КБ серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ40КБ серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ5КМА серия 5.904-8, 5.904-23

- Пылеуловитель ПВМ10КМА серия 5.904-8, 5.904-23

- Пылеуловители КМП

- Пылеуловитель ПВМ20ЗИК

- Пылеуловитель ПВМ30ЗИК

- Пылеуловитель ПВМ40ЗИК

- Пылеуловитель ВЗП-М

- Пылеуловители КЦМП

- Пылеулавитель МПР

- Пылеуловители УСД-ЛИОТ

- Газоходы

- Конвейерные ролики, роликоопоры

- Градирни

- Дымоходы из нержавеющей стали

- Дымоходы стальные

- Нестандартные металлоконструкции

- Контейнера

- Формы для ЖБИ

- Кнехты сварные

- Бадьи и ящики для бетона, тара строительная

- Бадья для бетона БН-0,5

- Бадья для бетона БН-1,0

- Бадья для бетона БН-1,5

- Бадья БН-1,0-Н (низкая)

- Бадья БН-1,5-Н (низкая)

- Бадья БН-2,0-Н (низкая)

- Бадья для бетона БН-2,0

- Конус КА (Конус Абрамса)

- Тара для мусора ТС-2.2 самооткрывающаяся

- Тара для мусора ТС-1.2 самооткрывающаяся

- Форма куба 2ФК-100

- Бадья для бетона БП-1,0 поворотная

- Бадья для бетона БП-1,6 поворотная

- Бадья для бетона БП-2,0 поворотная

- Ящик каменщика ЯР-1

- Ящик штукатура

- Ящик растворный ЯР-1-У

- Ящик ТР-0,25 (лодочка)

- Ящик ТР-0,5 (лодочка)

- Ящик ТР-1,0 (совок)

- Ящик ТР-1,5 (совок)

- Ящик ТР-2,0 (совок)

- Металлоконструкции из профильной трубы

- Металлоконструкции и металлоизделия из нержавеющей стали

- Светопрозрачные металлоконструкции

- Рекламные металлоконструкции

- Приспособление для испытания лестниц

- Технологические тележки

- Металлоконструкции шахт лифта

- Аэродромные плиты металлические PSP

- К-1Д. Сборное металлическое покрытие для ВПП аэродромов

- Изделия из нержавейки

- Пандусы для инвалидов

- Радиационно-защитное оборудование

- Стальные люки приборов КИП

- Ставни стальные герметические

- Радиационно-защитные двери

- Металлоконструкции для энергетики

- Емкостное оборудование

- Детали трубопроводов

- Компенсаторы и клапана

- Анкерные системы

- Закладные детали

- Сальник набивной по серии 5.900-2

- Сальник нажимной по серии 5.900.3

- Сальники Серия 5.905-26.08

- Сальники серия 5.905-26-04

- Фундаментные блоки опор освещения

- Рымы

- Сваи по серии 3.407.9-158

- Стакан под крышный вентилятор

- Закладные детали по серии 1.400.2-25-93

- Изделие закладное МУ 1-1

- Изделие закладное МУ 1-2…МУ1-13

- Изделие закладное МУ1-14…МУ1-16

- Изделие закладное МУ1-17, МУ1-18

- Изделие закладное МУ1-19…МУ1-56

- Изделие закладное МУ1-57, МУ1-58

- Изделие закладное МУ1-59

- Изделие закладное МУ1-60

- Изделие закладное МУ1-61, МУ1-62

- Изделие закладное МУ1-63…МУ1-91

- Изделие закладное МУ1-92, МУ1-93

- Изделие закладное МУ1-94…МУ1-106

- Изделие закладное МУ1-107…МУ1-124

- Изделие закладное МУ1-125…МУ1-128

- Изделие закладное МУ1-129

- Изделие закладное МУ1-130…МУ1-143

- Изделие закладное МУ1-144…МУ1-149

- Изделие закладное МУ1-150, МУ1-151

- Изделие закладное МУ1-152…МУ1-159

- Изделие закладное МУ1-160, МУ1-161

- Изделие закладное МУ1-162, МУ1-163

- Изделие закладное МУ1-164, МУ1-165

- Изделие закладное МУ1-166…МУ1-168

- Изделие закладное МУ1-169, МУ1-170

- Изделие закладное МУ1-171, МУ1-172

- Изделие закладное МУ1-173… МУ1-175

- Изделие закладное МУ1-176, МУ1-177

- Изделие закладное МУ1-178

- Изделие закладное МУ1-179

- Изделие закладное МУ1-180

- Изделие закладное МУ2-1, МУ2-2

- Изделие закладное МУ2-3, МУ2-4

- Изделие закладное МУ2-5…МУ2-7

- Изделие закладное МУ2-8

- Изделие закладное МУ2-9…МУ2-12

- Изделие закладное МУ2-13

- Изделие закладное МУ2-14…МУ2-16

- Изделие закладное МУ2-17…МУ2-20

- Изделие закладное МУ2-21

- Изделие закладное МУ2-22

- Изделие закладное МУ2-23, МУ2-24

- Изделие закладное МУ2-25, МУ2-26

- Изделие закладное МУ2-27, МУ2-28

- Изделие закладное МУ2-29, МУ2-30

- Изделие закладное МУ2-31, МУ2-32

- Изделие закладное МУ2-33, МУ2-34

- Изделие закладное МУ2-35, МУ2-36

- Изделие закладное МУ2-37

- Изделие закладное МУ2-38

- Изделие закладное МУ2-39, МУ2-40

- Изделие закладное МУ2-41, МУ2-42

- Изделие закладное МУ2-43, МУ2-44

- Изделие закладное МУ2-45

- Изделие закладное МУ2-46, МУ2-47

- Изделие закладное МУ2-48

- Изделие закладное МУ3-1…МУ3-3

- Изделие закладное МУ3-4…МУ3-6

- Изделие закладное МУ3-7

- Изделие закладное МУ3-8…МУ3-15

- Изделие закладное МУ3-16…МУ3-26

- Изделие закладное МУ3-27, МУ3-28

- Изделие закладное МУ4-1

- Изделие закладное МУ4-2

- Изделие закладное МУ4-3…МУ4-5

- Изделие закладное МУ4-6

- Изделие закладное МУ4-7, МУ4-8

- Изделие закладное МУ4-9, МУ4-10

- Изделие закладное МУ4-11… МУ4-13

- Изделие закладное МУ4-14… МУ4-16

- Изделие закладное МУ5-1, МУ5-2

- Изделие закладное МУ5-3…МУ5-8

- Закладные детали по серии 3.505.1-15

- Закладные детали по серии 3.504-14

- Закладные детали по серии 1.400.15

- Закладные детали по серии 1.400.6-76

- Закладные детали по серии1.400.6-76

- Изделие закладное М1-1-2…М1-1-10

- Изделие закладное М1-1-6,М1-4-1,М1-4-6,М1-6-1,М1-6-6

- Изделие закладное М1-2-2, М1-2-5, М1-3-2,М1-3-5

- Изделие закладное М1-4-2…М1-4-5, М1-4-7…М1-4-10

- Изделие закладное М1-5-2…М1-5-5

- Изделие закладное М1-2-1,М1-3-1,М1-5-1

- Изделие закладное М1-6-2….М1-6-5,М1-6-7…М1-6-10

- Изделие закладное М1-7-1,М1-7-6,М1-10-1

- Изделие закладное М1-7-2…М1-7-5

- Изделие закладное М1-7-7…М1-7-10

- Изделие закладное М1-8-1,М1-8-6,М1-9-1,М1-9-6,М1-11-1,М1-11-6

- Изделие закладное М1-8-2…М1-8-5,М1-8-7…М1-8-10

- Изделие закладное М1-9-2…М1-9-5,М1-9-7…М1-9-10

- Изделие закладное М1-10-2…М1-10-5

- Изделие закладное М1-11-2…М1-11-5,М1-11-7…М1-11-10

- Изделие закладное М1-12,М1-12-1,М1-12-2,М1-13…М1-16

- Изделие закладное М2-1…М2-5,М2-2-1,М2-32

- Изделие закладное М2-6,М2-7,М2-15,М2-33

- Изделие закладное М2-8,М2-8-1,М2-9,М2-14

- Изделие закладное М2-10,М2-11,М2-31

- Изделие закладное М2-12

- Изделие закладное М2-13-2,М2-23

- Изделие закладное М2-13,М2-13-1,М2-27

- Изделие закладное М2-16

- Изделие закладное М2-17

- Изделие закладное М2-18,М2-21

- Изделие закладное М2-19

- Изделие закладное М2-20

- Изделие закладное М2-22,М2-24

- Изделие закладное М2-25,М2-25-1,М-26,М2-26-1

- Изделие М2-28,М2-29,М2-30

- Изделие М3-1,М3-5,М3-7,М3-8,М3-8-1…М3-8-3, М3-11, М3-11-1

- Изделие М3-2…М3-4, М3-6,М3-15

- Изделие М3-9, М3-10,М3-20,М3-22,М3-22-1,М3-23,М3-23-1

- Изделие М3-12…М3-14,М3-14-1,М3-16,М3-19,М3-21

- Изделие М3-17,М3-18,М3-17-1,М3-18-1

- М4-1,М4-1-1..М4-1-5,М4-2,М4-5,М4-5-1,М4-16,М4-17

- М4-3,М4-3-1…М4-3-5,М4-4,М4-4-1,М4-6,М4-6-1,М4-37

- Изделие М4-7-3,М4-8-3

- М4-7,М4-7-1,М4-7-2,М4-8,М4-8-1,М4-8-2,М4-9,М4-9-1

- М4-10,М4-10-1…М4-10-5,М4-22,М4-22-1…М4-22-3

- М4-11,М4-11-1,М4-12,М4-13,М4-24

- М4-14,М4-15,М4-26,М4-26-1,М4-29,М4-29-1,М4-36-М4-38

- Изделие М4-18,М4-19,М4-27,М4-28

- М4-20,М4-20-1,М4-20-2,М4-21,М4-21-1,М4-23,М4-23-1

- Изделие М4-25,М4-25-1,М4-30,М4-31

- Изделие М4-32,М4-33,М4-34,М4-35

- Изделие закладное М6-1,М6-1-1

- Изделие закладное М6-2,М6-3

- Изделие закладное М6-4,М6-5

- Изделие М7-1…М7-4,М7-3-1,М7-4-1

- Изделие закладное М7-5,М7-6

- Изделие закладное М8-1…М8-4,М8-1-1,М8-11..М8-13

- Изделие М8-5…М8-9,М8-7-1,М8-8-1,М8-8-2

- Изделие закладное М8-10,М8-14

- Изделие МО-1-1…МО-1-4, МО-1-6, МО-1-7

- Изделие МО-1, МО-1-5, МО-2, МО-2-5, МО-3

- Изделие МО-2-1…МО-2-4,МО-2-6,МО-3-1…МО-3-3

- Изделие МО-4-1…МО-4-4,МО-5-1…МО-5-4

- Изделие закладное МО-4…МО-9,МО-12

- Изделие МО-6-1…МО-6-3,МО-7-1…МО-7-3,МО-8-1…МО-8-3

- Изделие МО-9-1…МО-9-3,МО-12-1…МО-12-3

- Изделие МО-10,МО-11,МО-13,МО-14

- Изделие МО-10-1…МО-10-3,МО-11-1…МО-11-3

- Изделие МО-13-1…МО-13-3,МО-14-1…МО-14-3

- Изделие МО-15,МО-15-1,МО-16,МО-18

- Изделие МО-17,МО-19,МО-20

- Изделие закладное МС-1,МС-2

- Изделия из арматуры

- Ванночки для сварки

- Зажимы для арматуры Гост 23117-91

- Арматурные сетки и каркасы

- Анкера под георешетку

- Крановый крепеж

- Крепёж путей перекатки трансформаторов

- Тупиковые упоры

- Закладные под вент фасад

- Деформационные швы

- Стальные вставки для соединения ж/б труб

- Плиты закладные

- Сальники

- Сальники ГОСТ 4860.2-83

- Сальники Серия 3.903 КЛ-13

- Сальники Типовой проект ВС-02-10

- Сальники для прохода трубопроводов через стены по Т-ММ-18-03

- Сальники набивные серии 3.901-5

- Сальники набивные СН

- Комплектующие для деревянных барабанов ГОСТ 5151-79

- Муфты для арматуры и технология соединения

- Закладные детали по чертежам

- Зажимы для натяжения арматуры

- Серия 7.504.9-1 Отбойные устройства из резиновых труб

- Термостыки

- Пучинные карточки

- Патрубки ребристые

- Монтажные комплекты

- Герметизирующие устройства и компенсация вводов

- Закладные детали для железобетонных конструкций

- Стальные вставки Серия 3.901-1.85 выпуск 1

- Закладные для скального грунта серия 3.407-123

- Блок фундаментных болтов серия 1.411.1-6

- Несъемная опалубка

- Металлоконструкции

www.zavodsz.ru

Типы строгальных резцов

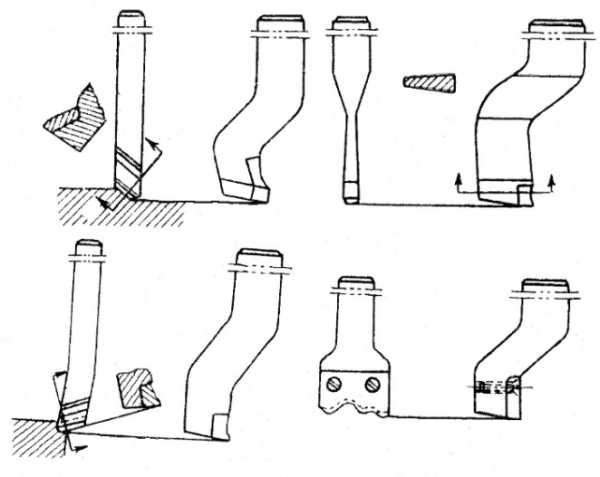

Конструкция, форма и размеры строгальных резцов зависят от характера и вида обработки.

Строгальный резец, так же как и токарный, состоит из двух частей: стержня и головки. Стержень служит для закрепления резца в резцедержателе; головка является рабочей частью резца и имеет те же элементы, что и головка токарного резца. В зависимости от направления рабочей подачи используются правые и левые строгальные резцы.

Строгальные резцы (рис. 4) отличаются от токарных тем, что у них, как правило, головка изогнута назад и вершина совпадает с опорной плоскостью резца. В случае, если резец не изогнут, отгиб его под давлением срезаемого слоя металла (особенно в момент удара при врезании) может привести к появлению вибраций и поломке резца.

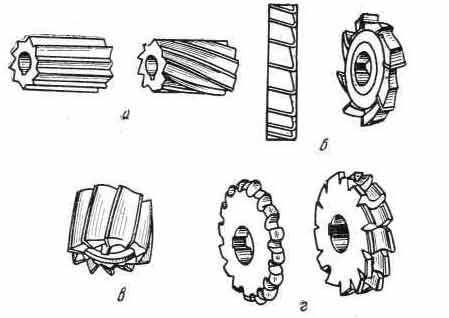

По виду выполняемой работы резцы делятся на проходные, подрезные, отрезные и фасонные. Проходные резцы (рис. 4, а) применяются для обработки горизонтальных плоскостей, подрезные (рис. 4, б) для обработки уступов, отрезные (рис. 4, в) для разрезки заготовок и фасонные (рис. 4, г) для обработки фасонных поверхностей.

Рис. 4. Строгальные резцы:

а – проходные; б – подрезные; в – отрезные; г – фасонные

Приспособления, применяемые на поперечно-строгальных станках

Для закрепления заготовок на столе поперечно-строгального станка применяются различные приспособления, угольники, прижимы и прихваты. Широко применяются машинные тиски, чаще всего при обработке заготовок небольших размеров. Тиски подразделяются на простые и поворотные. Простые тиски (см. рис. 7, а) состоят из чугунного корпуса, составляющего одно целое с неподвижной губкой, подвижной губки и зажимного винта. У поворотных тисков (см. рис. 7, б) опорная плита отделена от корпуса и крепится к нему при помощи двух болтов. На круглом выступе плиты нанесена шкала с градусными делениями, относительно которой корпус поворачивается на требуемый угол.

Поверхности обработки и элементы режима резания при строгании

При строгании, так же как и при других видах обработки заготовок на металлорежущих станках, необходимо, чтобы заготовка и режущий инструмент перемещались друг относительно друга. Эти два рабочих движения делятся на главное движение и движение подачи.

При работе на поперечно-строгальном станке главным является возвратно-поступательное движение ползуна с резцом, а движением подачи – прерывистое поступательное перемещение обрабатываемой заготовки (рис. 5).

Рис. 5. Схема строгания

Обрабатываемой поверхностью называется поверхность заготовки 1, с которой снимается стружка (см. рис. 5). Поверхность 3, которая получена после обработки, т. е. после снятия стружки, называется обработанной.

Поверхностью резания называется поверхность 2, образуемая на обрабатываемой детали непосредственно главной режущей кромкой резца.

Процесс резания характеризуют следующие элементы: скорость резания, подача и глубина резания.

Скоростью резания называется путь, проходимый режущей кромкой инструмента относительно обрабатываемой поверхности в единицу времени. Скорость резания, как и при других видах обработки, обозначается буквой v и измеряется в метрах в минуту (м/мин). При работе на поперечно-строгальных станках скорость резания – величина переменная. Поэтому принято определять среднюю скорость движения ползуна по формуле:

vср= 2Ln/1000,

где L – длина хода ползуна с резцом, мм; п – частота двойных ходов ползуна в минуту (дв. х/мин).

Длина хода ползуна L зависит от длины обрабатываемой заготовки l и величины перебега резцом пути, пройденного им при обратном ходе ползуна:

L = l + y.

Перебег резца у – это сумма пути, пройденного резцом при сходе с заготовки прямого и обратного ходов ползуна. Она выбирается в зависимости от длины обрабатываемой заготовки (у = 30–50 мм).

Двигаясь вперед, резец срезает стружку по всей длине обрабатываемой поверхности – это рабочий ход. Чтобы срезать следующую стружку, нужно возвратить резец в исходное положение. При обратном движении инструмента резание не происходит; станок работает вхолостую. Поэтому обратный ход резца и называется холостым ходом.

В конце холостого хода заготовка подается на следующую стружку, перемещаясь в поперечном направлении на величину подачи. Таким образом, подачей s при строгании называется перемещение обрабатываемой заготовки в миллиметрах за каждый двойной ход ползуна (мм/дв. х).

Глубиной резания t называется толщина слоя металла, снимаемого резцом за один рабочий ход. Измеряется глубина резания в миллиметрах.

studfiles.net

Основные виды строгальных работ — Обработка металлов резанием — Совершенствование навыков выполнения слесарных и токарных работ

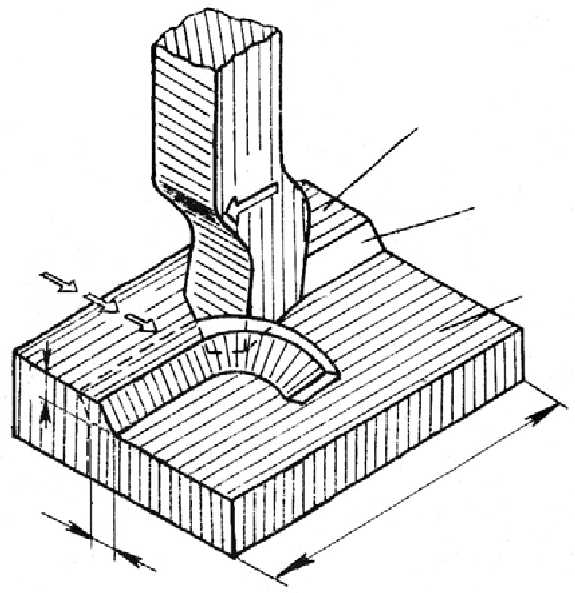

Различают следующие виды строгания: горизонтальных поверхностей; скосов на заготовках; наклонных поверхностей; поверхностей с уступами; пазов и сопряженных поверхностей.

При строгании горизонтальных поверхностей главное движение (возвратно-поступательное) совершает суппорт с резцом (рабочий ход), а движение подачи (поперечной) — стол с закрепленной на нем заготовкой.

Движения строгального станка

Скосы на заготовках строгают с одной подачей — суппорта с резцом. Подачу осуществляют, перемещая суппорт в вертикальном направлении. Для получения нужного скоса суппорт устанавливают под нужным углом.

| Положение суппорта при строгании скоса |

Наклонные поверхности строгают специально заточенными резцами: проходным выполняют черновое строгание, а подрезным — чистовое строгание.

Поверхности с уступами строгают в два приема: сначала проходным резцом обрабатывают горизонтальную и вертикальную поверхности, а затем подрезным резцом — уступ.

Пазы строгают при вертикальной подаче резца. Резцы выбирают в зависимости от конфигурации паза. Прямоугольные пазы выполняют прорезным резцом. Паз в форме «ласточкин хвост» обрабатывают следующим образом.

Строгание паза типа «ласточкин хвост»

1 – 3 — последовательность обработки.

Вначале прорезным резцом прострагивают прямоугольный паз на полную глубину, затем правым и левым подрезными резцами последовательно обрабатывают обе наклонные стороны паза. Поворотную часть суппорта при этом устанавливают на угол, соответствующий углу наклона стенки паза.

Так же строгают пазы другой формы.

Вопросы

- Какие бывают виды строгальных работ?

- Как строгают горизонтальные поверхности?

- Как строгают скосы?

- Какими резцами строгают наклонные поверхности?

- В какой последовательности строгают поверхность с уступами?

- Как и какими резцами строгают пазы?

Правила безопасной работы на строгальном станке

До начала работы проверить, исправен ли станок, как работают пусковое устройство, устройства для переключения скоростей и подач. Убедиться, что станок не сможет самопроизвольно включиться.

Проконтролировать, исправны ли ограждения, защитные устройства и заземление.

Проверить надежность крепления резцов и обрабатываемой заготовки.

Плотно застегнуть рабочую одежду, обшлага рукавов.

Надеть защитные очки.

Во время работы. Перед включением станка необходимо убедиться, что его пуск не опасен для окружающих.

Выключать станок для измерения заготовки, для подтягивания болтов и гаек, которыми она закреплена.

Не вводить рук в зону движения ползуна и не касаться рукой резцедержателя.

О всех неисправностях немедленно сообщите учителю.

Вопросы

- Для чего нужно соблюдать правила безопасности?

- Какие правила нужно соблюдать до начала работы на строгальном станке?

- Какие правила нужно соблюдать во время работы на строгальном станке?

«Слесарное дело», И.Г.Спиридонов,

Г.П.Буфетов, В.Г.Копелевич

При работе на фрезерных станках очень опасны засорения, ранения и ожоги глаз мелкой отлетающей стружкой. Поэтому перед работой необходимо надевать очки. Следят также за тем, чтобы фреза не захватила одежду или руки работающего. Для этого нужно закрывать фрезу экраном или колпаком, изготовленным из прозрачного материала (оргстекла). Защитный экран Наблюдают, чтобы вращающаяся фреза не имела биений,…

На фрезерных станках обрабатывают плоские и криволинейные поверхности деталей, нарезают зубья, выполняют канавки, выемки и выступы и другие работы. На фрезерных станках достигают высокой производительности труда. Различают горизонтальные и вертикальные фрезерные станки.Горизонтально-фрезерный станок состоит из следующих основных частей: станины, консоли (кронштейна), шпинделя, хобота, стола, коробки скоростей, коробки подач, поперечных салазок. Горизонтально-фрезерный станок На чугунной станине…

Фрезерные станки получили свое название от многозубого режущего инструмента — фрез, которыми на этих станках обрабатывают металлы. На горизонтально-фрезерных станках в зависимости от вида обрабатываемой поверхности применяют цилиндрические, дисковые, торцовые и фасонные фрезы. Фрезы а — цилиндрические; б — дисковые; в — торцовая; г — фасонные. Цилиндрическими фрезами обрабатывают широкие поверхности, дисковыми — канавки, пазы…

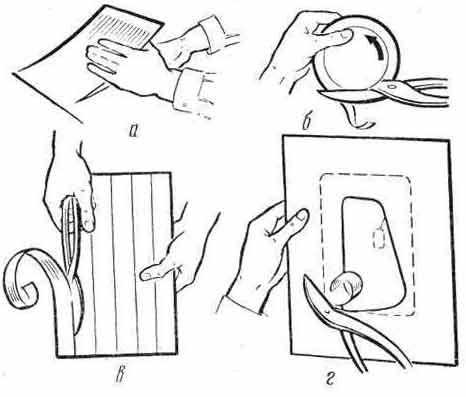

Как вы знаете, резать металлы можно ручными инструментами и на станках. В зависимости от материала и размеров заготовки различают резание металлов без снятия стружки (скалыванием) — ножницами, кусачками и со снятием стружки. Работа ножницами а — разрезание; б — вырезание по кривым линиям; в — отрезание; г — вырезание отверстия. Ручными ножницами можно: разрезать заготовку…

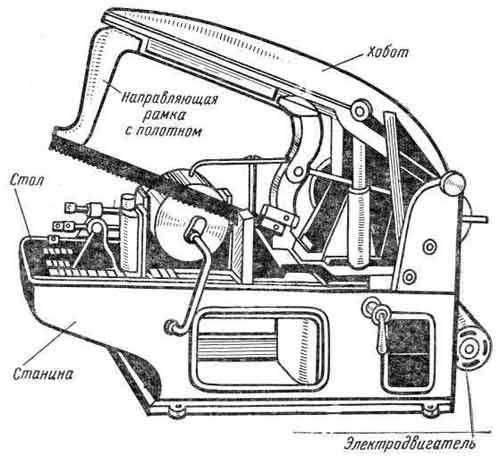

Механическая ножовка состоит из станины, стола (на котором зажимают в тисках обрабатываемый материал), тисков (передвигаемых вдоль стола и поворачиваемых вокруг своей оси), хобота (направляющей для рамки с полотном) и электродвигателя. Механическая ножовка До этого мы рассматривали виды разрезания в основном листового металла. На станке, показанном на рисунке выше, разрезают металл различного профиля. Механической ножовкой можно…

www.ktovdome.ru

9.2. Строгальные станки.

Малые долбежные станки с механическим приводом главного движения выполняют с наибольшими ходами ползуна 100 и 200 мм. Конструктивно они состоят из станины, по вертикальным направляющим которой перемещается ползун с инструментом, а по горизонтальным — стол, перемещающийся в продольном и поперечном направлениях. На этом столе закрепляют поворотный стол для установки заготовок. Привод ползуна осуществляется качающейся или вращающейся кулисой в комбинации с кривошипом; он снабжен фрикционной муфтой и тормозом.

Преимуществом станков является использование простого и недорогого инструмента, а также возможность быстрой переналадки для обработки деталей широкой номенклатуры.

Недостатком станков является слабость звеньев механизмов приводов ползуна, а также малая их износостойкость, что не позволяет работать на станках с силами резания более 6000 Н.

Средние долбежные станки с гидравлическим приводом главного движения конструктивно подобны малым станкам. Выполняются с наибольшим ходом ползуна 320 — 1000 мм. На станках обеспечивается сила резания до 60000 Н. Гидравлическое устройство обеспечивает регулирование рабочей скорости ползуна, его ускоренный обратный ход, плавный разгон и торможение.

Диаметр рабочей поверхности стола 630, 800 и 1250 мм в зависимости от модели станка.

Тяжелые долбежные станки с электромеханическим приводом главного движения конструктивно выполняют с наибольшим ходом ползуна 1000 и 1600 мм. Станки отличаются большой массивностью и жесткостью станины, стола и ползуна. Для привода ползуна на станках установлен реверсивный электродвигатель постоянного тока. Масса ползуна уравновешивается противовесом. Ползун вместе с кареткой и электродвигателем может поворачиваться в продольном направлении на угол ± 15°. Все рабочие органы станков перемещаются отдельными приводами

studfiles.net

По типу привода в устройстве. Выпускаются такие приборы с гидравлическим приводом хода стола (либо инструмента), а также с кривошипно-кулисными разновидностями приводов. У первых приборов скорость в подвижных узлах остаётся постоянной, а у остальных может зависеть от сообразных особенностей технологического процесса. Для этого достаточно переустановить камень в кулисном механизме в новое положение.

По типу привода в устройстве. Выпускаются такие приборы с гидравлическим приводом хода стола (либо инструмента), а также с кривошипно-кулисными разновидностями приводов. У первых приборов скорость в подвижных узлах остаётся постоянной, а у остальных может зависеть от сообразных особенностей технологического процесса. Для этого достаточно переустановить камень в кулисном механизме в новое положение.