СИНТЕТИЧЕСКИЕ СМОЛЫ

ГИДРОИЗОЛЯЦИЯ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ПРОМЫШЛЕННЫХ И ГРАЖДАНСКИХ СООРУЖЕНИЙ

Виды синтетических смол и их применение. Синтетические смолы широко применяются при изготовлении гидроизоляционных материалов и составов в качестве вяжущих.

В зависимости от свойств исходного сырья, способа производства и назначения смолы поставляются промышленностью в виде вязких жидкостей, порошков или гранул. В связи с особенностями их преимущественного применения смолы могут быть условно подразделены на следующие группы:

Смолы, применяемые на заводах для изготовления материалов, поставляемых на строительство в готовом к употреблению виде, например рулонные и листовые оклеечные материалы, лакокрасочные материалы и т. п.;

Смолы, применяемые для приготовления составов иа месте производства работ или на предприятиях производственной базы строительства.

В настоящем параграфе рассматриваются главным образом смолы, применяемые для приготовления материалов и составов непосредственно на строительстве. Для смол, применяемых исключительно в заводских условиях, приводятся краткие сведения о их свойствах.

Технология получения материалов и составов на основе синтетических смол предопределяется в основном особенностями их свойств, зависящих от химического состава и строения. В связи с этими особенностями синтетические смолы подразделяются на термореактивные и термопластичные.

Термореактивные смолы при нагревании или при действии специальных веществ (отвердителей) превращаются в твердые нерастворимые и неплавкие материалы, изменяя свои свойства необратимо. При чрезмерном нагреве такие смолы разлагаются.

Термопластичные смолы при нагревании размягчаются и становятся вязкотекучими, а при охлаждении восстанавливают свои первоначальные свойства, т. е. изменяют свои свойства обратимо. Термопластичные смолы могут растворяться при введении специальных растворителей. Вид растворителя предопределяется особенностями свойств тех или иных смол. По мере испарения растворителей термопластичные смолы восстанавливают свои исходные свойства.

Области применения важнейших синтетических смол приведены в табл. 7.

Систематические смолы и компаунды, а также применяемые для их отверждения отвердители, как правило, являются токсичными или огнеопасными материалами. Поэтому при работе с ними следует соблюдать определенные правила безопасности, изложенные в разделе «Производство работ».

Технические свойства синтетических смол. Применяемые, для приготовления гидроизоляционных и противокоррозионных материалов и составов в условиях строительства эпоксидные смолы должны быть вязкожидкими. Для получения материалов заводского изготовления используют также твердые эпоксидные смолы, предварительно подвергаемые этерификации и растворенные в органических растворителях.

Эпоксидные смолы в состоянии поставки обладают свойствами термопластов, а после отверждения приобретают свойства термореактивных полимеров.

Вязкожидкие смолы марок ЭД-16, ЭД-20, ЭД-22, Э-40, Э-37 (диа — иовые смолы) обладают высокой вязкостью в исходном состоянии и хрупкостью в отвержденном состоянии. Поэтому диановую смолу, как правило, подвергают модификации с целью уменьшения ее вязкости я хрупкости. Для этого применяют полиэфирные смолы (по — Лиэфиракрилат МГФ-9), алифатические эпоксидные смолы (ДЭГ-1; ТЭГ-1), пластификаторы — сложные эфиры органических кислот (ДБФ: ДБС: ДОС), дегтепродукты (пековый дистиллят, сланцевые фенолы) и растворители (ацетои, ксилол и др.). Эффективность модификации полиэфиракрилатами и алифатическими эпоксидными смолами по сравнению с другими модификаторами выше, так как они в процессе отверждения вступают в соединение с диаиовыми смолами и отвердителями.

Модификация эпоксидных смол позволяет вводить в них значительные количества наполнителей, существенно снижающих стоимость гидроизоляционных и противокоррозионных составов. Снижение вязкости смол облегчает также процесс их приготовления и нанесения. При модификации эпоксидных смол существенно увеличивается время их отверждения, что также влияет на технологию приготовления и нанесения составов и позволяет увеличить объем состава, единовременно приготовляемого для иаиесения.

Основными показателями, определяющими качество эпоксидных смол в состоянии поставки, а также эпоксидных компаундов (смесей смол и модификаторов), являются: время полимеризации, содержание эпоксидных групп, вязкость. Значения этих показателей для вяз — кожидких смол и компаундов иа их основе приведены в табл. 8.

Эпоксидные смолы и компаунды отверждают, вводя отвердите — ли, в результате действия которых эпоксидные смолы и компаунды из термопластичных становятся термореактивними. В зависимости от вида отвердителя процесс может протекать либо при обычной температуре, либо при нагревании. В построечных условиях наибольший интерес представляют отвердители, не требующие нагревания (т. е. холодного отверждения). Для холодного отверждения смол могут применяться амины или аминоэфиры: полиэтиленполиамин ШЭПА), гексаметилеидиамин (ГМДА), аминоэфир на основе гекса — метилепдяамииа и бутилметакрилата (ГМБ), аминоэфир на основе диэтилентриамина и бутилметакрилата (ДТБ). Для отверждения эпоксидных смол в условиях строительной площадки без подогрева наиболее широко применяются полиэтиленполиамин (ТУ 6-02-594- 70) и гексаметилеидиамин (ВТУ РУ 1072-54).

Полиэтиленполиамин—низковязкая маслянистая жидкость желто-коричневого цвета, прозрачная, со специфическим запахом, хорошо совмещается с эпоксидными смолами. Полиэтилеиполиамни ядовит: при попадании в организм в больших дозах приводит к нарушению дыхаиия и центральной нервной системы, при действии на

Таблица 7

Основные Компоненты ,и способ получения |

Название и. марка смолы |

Упаковка и хранение |

Область применения |

Эпоксидные смолы:

Диановые ЭД-22; ЭД-20; ЭД-16; ЭД-И

Поликонденсация эпихлоргид — рина и дифени — лолпропана

Вязкая прозрачная жидкость от желтого до коричневого цвета

Оцинкованные стальные бидоны. Хранить в помещении при температуре 10-30° С

В условиях строиТельства для пригоТовления гидроизоляционных составов и Мастик

ЭДФ; ЭДФ-1; ЭДФ-3 |

Смола ЭД-16 и жидкий бакелит А; Б; В; растворители спирт и ацетон

Прозрачная жидкость от светло-ко — ричневого до темно — коричиевого цвета

Для промышленного изготовления лаков и эмалей; для пропиточной изоляции изделий

МРТУ № 6 05-1225-69 |

Алифатические: ДЭГ-1; ТЭГ-1; ДЭГ-19; ТЭГ-17

Поликондеиса- ция эпихлор — гидрина с диэти — ленгликолем или триэтиленглико — лем

Прозрачная низковязкая жидкость коричневого цвета

Для модификации диановых эпоксидных смол

Фураиовые смо

Лы:

ВТУ УХП ЛСНХ 1-61 |

Мономер ФА

Поликонденсация фурфурола и ацетона

Жидкость цвета от желто-коричневого до

Вишнево-коричневого

Стеклянные бутыли с притертыми пробками и оцинкованные металлические бочки с завинчивающимися пробками. Хранить при _ те:

Для приготовления гидроизоляционных составов в условиях строительства

Карбамидиые смолы: Крепитель, М, М-1, ММР, ММФ-М, ЦНИИФМ — М-60 | ТУП-114-58, ВТУ П-147-59, ТУ 433-60 | Поликондеиса — ция. мочевины и формальдегида в присутствии уротропина | Подвижная жидкость белого цвета І————— | Стеклянные бутыли, деревянные бочки, оцинкованные стальные бидоны. Хранить при температуре 10— 25Р С | Для пропиточной изоляции бетонных изделий и конструкций |

Феполоформаль — дегидные смолы: бакелит жидкий марок А, Б, В | ГОСТ 4559-71 | Поликоиденса — ция фенола и формальдегида | Жидкость цвета от желтого до коричневого | Металлические бочки, бидоны. Хранить под навесом или в помещении при температуре не ниже —20 °С | В заводских условиях для приготовления мастик и гидроизоляционных материалов |

Дифенольная ДФК-8 | ТУ 109/3-22-62 | Поликондеиса — ция суммарных фенолов, формальдегида и ацетона | Вязкая темно-коричневая жидкость | В условиях строительства в качестве приклеивающей мастики для наклейки материалов на основе поливинилхлорид — ной смолы | |

Полиэфирные смолы: Пн-з | ВТУ ЛСНХ 33-122-60 | Поликонденсация малеииового и фталевого ангидрида с диэти — ленгликолем | Прозрачная жидкость светло-желтого цвета | Стеклянные бутыли, алюминиевые и стальные оцинкованные бидоны. Хранить в помещении при | В опытном строи — . тельстве для приготовления гидроизоляционных составов |

МГФ-9 | СТУ 12-10-111-61 | Поликондеиса — ция фталевого ангидрида, мета — криловой кислоты и триэтиленгли — коля | Подвижная жидкость желто-корич — иевого цвета | Температуре не выше 20 °С | Для модификации эпоксидных смол |

Продолжение табл. 7

Основные компоненты и способ получения |

Название и марка смолы |

Упаковка я хранение |

Область применения |

Кремиийорга — нические смолы: жидкость ГКЖ-94

Бесцветная кость |

Поликоиденса- ция полиэтил — гидросилоксаиов

Стеклянные бутыли, стальные оцинкованные бидоиы. Хранить в помещении при температуре не выше +25 °С

Для гидрофобиза — ции материалов и конструкций

Жидкость ГКЖ-10 и ГКЖ-11

Водный раствор полнэтнлсилнко — иата иатрия

Водио-спирто — вой раствор поли — метилсиликоната Натрия

Полимеризация этилена |

Полиэтилен: высокого давле иия (низкой плотности) ПНП

Низкого давле иня (высокой плотности) ПВП

Белый порошок или молочио-белые полупрозрачные граиулы

Бумажные мешки или мешки из пленки. Хранить в помещении

В заводских условиях для изготовления листовых и пленочных изоляционных материалов. Можио использовать для создания изоляционных покрытий методом напыления

Полимеризация пропилена |

Перспективный материал с областью применения аналогичной полиэтилену |

Полиизобути — лен-200: П-50; П-30; П-20 |

Полимеризация изобутилена

Каучукоподобиый эластичный материал

Стальные бочки, бидоиы. Хранить в помещении

В заводских условиях для изготовления листовых изоляционных материалов, приклеивающих и уплотняющих мастик

Полиамидные смолы

Вязкие жидкости |

Л-18; Л-19; Л-20; Л-21; С-18; С-19; С-20

Поликоиденса- ция лииолевой, элеостеариновой и других масляных кислот с эти — лендиамииом, ди — этнлеитриамииом

Стальные бочки, бидоиы. Хранить в помещении

В качестве отверди — телей эпоксидных смол

Поливниилхло- |

Порошок цвета |

Непластифи — цированный |

Полимеризация хлористого винила

Бочки, бумажные или пленочные мешки. Хранить в помещении при температуре не ниже 0 °С

Для изготовления в заводских условиях гидроизоляционной пленки можно применять для напыления

Для изготовления в заводских условиях листовых гидроизоляционных материалов |

Поливииилхлорид и пластификаторы ДОФ; ДКФ; ДБС |

Пластифицированный |

Таблица

Смолы и компаунды (нас. ч.)

|

Содержание эпоксидных групп, %

Время полимеризации с полнэти — ленполиамнном, мин

ЭД-22

ЭД-20

ЭД-16

ЭД-14

Э-40

Э-37

ДЭГ-1

ДЭГ-19

ТЭГ-1

ТЭГ-17

22—23,5 19,9—22 16—18 14- 16 17-21 11—17 24—28 17—22 20—24 15— 20 22,7 23,4 18,1 16 22 17.3 18 13,1 18 15.4 |

ЭД-22 100+ДЭГ-1 20 ЭД-22 100+ДЭГ-1 40. ЭД-14 100 + ДЭГ-1 20 ЭД-16 100+ДЭГ-1 40 ЭД-20 100+ДЭГ-1 40 ЭД-20 100+ТЭГ-1 20 ЭД-22 1 00+ДБФ-20 ЭД-14 100+ДБФ-20 ЭД-22 100+МГФ-9 20 ЭД-22 100+МГФ-9 40 8000—13 000 13 000—28 000[3] Не нормируется

19

80 16

100

381 182 3700 3600 188 3590 351 3600 573 333

Где N — количество отвердителя, % массы смолы или компаунда; Э — содержание эпоксидных групп в смоле или компаунде, %; а — коэффициент, учитывающий активность отвердителя.

Значения К для различных типов оТвердителей приведены ниже:

ПЭПА:

|

Содержание эпоксидных групп в компаундах, отличающихся но составу от приведенных в табл. 8, может быть определено по следующей формуле:

Э = (а + 6с/100)/(100 + с) 100,

Где а — содержание эпоксидных групп в основной смоле; b — содержание эпоксидных групп в смоле-модификаторе; если для модификации смол используются дегтевые продукты, пластификаторы и полиэфирные смолы, b принимается равным 0; с — количество смолы-модифи — катора, г, на 100 г основной смолы.

При использовании в качестве отвердителей аминоэфиров время отверждения смол и компаундов увеличивается в 3—4 раза.

Кроме отвердителей типа аминов и аминоэфиров для отверждения эпоксидных смол применяют также низкомолекулярные полиамидные смолы марок Л-18, Л-19, Л-20, Л-21, С-18, С-19, С-20 (МРТУ № 6-05-1123-68).

Низкомолекулярные полиамидные смолы являются разжижите — лями и пластификаторами эпоксидных смол, они увеличивают время отверждения композиций и обладают более низкой физиологической активностью в сравнении с аминами. Реакция отверждения протекает с меньшим выделением тепла. Время отверждения т зависит от соотношения эпоксидной смолы Э и полиамидной смолы П В компаунде:

При Э :П = 80:20, т=10 ч;

» Э : /7=60 : 40, т=1 ч.

Таблица

msd.com.ua

Применение и характеристики полиэфирных смол

Полиэфирные вещества, которые используются в пластиковых материалах армированного типа, представляют из себя прозрачную, густой структуры, возможно с голубоватым (желтым) цветом, жидкость, которая имеет резковатый запах и является продуктом, получаемым при взаимной реакции соприкасаемы полимерных и мономерных компонентов.

Такие смолы обладают различными качествами: так, например, в температурном режиме около 18-20 градусов жидкие смолы, если смотреть на применение и характеристики полиэфирных смол, проявляют себя стабильно несколько месячных циклов, но твердеют за короткий срок, когда в них добавляют перекисное инициаторное вещество.

При воссоединительных реакциях и процессе превращения двухдейственных завязок в обычные, происходит отверждение, без образования каких-либо побочных продуктов. Чаще всего в роли присоединяющего мономерного элемента, учитывая применение и характеристики полиэфирных смол, выступает стирол, который сращивает трехмерное структурное соединение активных двухдейственных завязок цепей из полимерных составляющих, которые, соответственно, отличаются высокой прочностью. В данном процессе активными становятся примерно 90% всех находящихся в полимерном составляющем двухдейственных завязок, выделяется дополнительное тепло, способствующее наиболее активному и полномерному осуществлению реакции затвердения.

Разновидности и характеристики полиэфирных смол

Если внимательно изучить применение и характеристики полиэфирных смол, то можно выделить три основных вида полиэфирных смол. Самые простые и недорого стоящие вещества — это ортофолиевые, но, несмотря на легкодоступность, имеют достаточно высокий уровень гибкости и стойкости к воздействию коррозии, используются в судостроительной отрасли и строительной сфере, для производства стеклопластиковых изделий, а также искусственных каменных материалов и мрамора.

Следующая разновидность — изофталевые смолы, которые имеют физико-механические качества несколько выше первых и могут обеспечивать лучшие качественные показатели стеклопластиковым веществам. Данное смоляное вещество значительно превосходит по своей прочности, ее противокоррозийные свойства и устойчивость к химическим воздействиям выше ортофталевой, но и цена значительно возрастает, примерно процентов на десять. Данные смоляные средства применяют для создания основы гелькоута, что стало возможным благодаря прочности к механическим воздействиям.

Винилэфирные смоляные вещества, характеризующиеся максимальными эластичными свойствами, используются в случаях с необходимостью усилить нагрузочную массу, и такие средства стоят в два раза больше первых двух. Винилэфирные смоляные вещества, также как и изофталевая смола, имеют хорошие показатели антикоррозионных качеств и масштабный уровень противодействия химическим реактивам.

Они термостойкие и обладают превосходными агдезионными характеристиками. Смоляные средства этого вида стоят дорого, применяются в исключительных ситуациях, когда свойства винилэфирных смол незаменимы и необходимы самая высокая устойчивость к высокому температурному режиму и реактивам химического типа, например, в аэрокосмической сфере для осуществления операций производства продукции из стеклопластиковых компонентов.

Производство полиэфирных смол

При производстве полиэфирной смолы каждого вида, обращая внимание на применение и характеристики полиэфирных смол, стараются придать ей те качества, которые необходимы в конкретном применении. Благодаря этому такие смолы используют для производства огромного количества разнообразных изделий и деталей к ним. Например, детали самолетов, лодок и яхт, детали экстерьера и внутренней отделки автомашин, автобусов, тракторов и другой техники, в качестве строительных панелей и материалов в виде искусственного мрамора, камня, для производства труб, емкостей, сантехники, бассейнов и даже детских и водных горок.

promplace.ru

Области применения синтетических смол

Синтетические смолы были изобретены в первой половине прошлого века. Данное событие можно считать революционным, так как этот продукт заменил природные смолы и нашел самое широкое применение в различных отраслях строительства, машиностроения, а также в производстве лаков и красок, синтетических материалов и даже медицине.

Немного теории

Синтетические смолы — это высокомолекулярные соединения, которые получают в результате реакций поликонденсации или полимеризации.

Полимеризацией называют процесс соединения определенного количества элементарных мономеров в сложную молекулу без побочных продуктов.

Поликонденсация — процесс преобразования простых молекул в сложную молекулу органического вещества путем возникновения углеродных связей с другими атомами.

В строительстве применяют поликонденсационные и полимеризационные смолы.

Классификация синтетических смол

Синтетические смолы подразделяются на:

- термоактивные

- термопластичные

Термоактивные синтетические смолы обладают пластичностью и плавкостью только в определенных температурных рамках, при превышении которых они переходят в нерастворимое и неплавкое состояние.

Термопластичные синтетические смолы **сохраняют постоянную пластичность и плавкость. В зависимости от способа изготовления смолы, ее назначения и исходного сырья они бывают в виде порошков, блоков, эмульсий, гранул и листов.

Применение синтетических смол

Синтетические смолы нашли настолько широкое применение практически во всех сферах промышленности и строительства, что проще перечислить области, где они не применяются. Тем не менее, попробуем разобраться в этом многообразии.

Синтетические смолы широко используются в производстве компаундов (изоляционная пропитка), клеев, лаков и красок, фрикционных и абразивных материалов.

Благодаря способности синтетических смол к полимеризации, они играют серьезную роль в изготовлении пластика, искусственного камня и окон ПВХ.

Смолы в отверждённом состоянии отличаются высокой адгезией к бетону, металлу, стеклу и прочим материалам.

Синтетические смолы характеризуются повышенной механической и химической прочностью, устойчивостью к влиянию влаги и температур.

Лакокрасочные материалы, изготовленные на основе синтетических смол, имеют высокую устойчивость к истиранию, высыхают в течение нескольких часов после нанесения, образуют водостойкие и твердые покрытия.

Искусственные камни, производимые на основе синтетических смол, широко используют при изготовлении подоконников, раковин, столешниц, мебели и пр. Эти материалы выгодно отличаются от других тем, что они практически не подвержены механическим воздействиям, влиянию химических препаратов и влаги, температурным колебаниям. Изделия из искусственного камня не теряют своей внешней привлекательности и целостности. Искусственный камень визуально практически не отличается от природного камня.

Отдельное внимание следует уделить полимерным монолитным покрытиям полов на основе синтетических смол. Высокая устойчивость к износу, температурным колебаниям, химическим агрессиям, сопротивление скольжению, устойчивость к, долговечность, простота ухода и уборки, минимальные затраты на ремонт и обслуживание, гигиеничность, сохранение внешней привлекательности на протяжении всего срока эксплуатации — это далеко не полный список достоинств таких полов. Монолитные полимерные покрытия оптимально подходят как для мест общественного пользования, так и для жилых помещений.

Клеи на основе синтетических смол дают соединения высочайшей прочности, обладают стопроцентной водостойкостью. Оклеенные поверхности не подвержены воздействию грибков и плесени. В зависимости от вида смол, используемых при производстве клея, они пригодны для склеивания любых поверхностей, от дерева до металла.

Применение обязательно!

www.diy.ru

Виды эпоксидных смол и принятая маркировка

Виды эпоксидных смол и принятая маркировка

Эпоксидные смолы известны также под названием олигомеры. Под воздействием некоторых типов отвердителей они затвердевают, в результате чего получаются соединения, называемые сшитыми полимерами. В строительной индустрии наибольшее применение нашли два вида таких смол: эпоксидно-диановые и эпоксидно-модифицированные.

Эпоксидно-диановые бывают четырех типов:

- твердые с маркировкой ЭД-8 и 10;

- очень вязкие смолы ЭД-16;

- низковязкие ЭД-22.

Для маркировки эпоксидно-модифицированных смол применяется аббревиатура Эпофом с цифрами 1, 1с, 2 и 3.

Некоторые стандарты, принятые для смол, используемых в строительстве

Для эпоксидных смол, используемых в строительстве (как и для других стройматериалов), разработаны и приняты стандарты качества. К примеру, ГОСТ 10587 от 1984 года регламентирует для эпоксидно-диановых смол следующие технические характеристики:

• время затвердевания после внесения отвердителя от двух часов для ЭД-8 до 18 часов для ЭД-22;

• доля летучих веществ, входящих в состав, не может быть больше 0,3%.

Востребованность эпоксидных смол в строительстве объясняется их уникальными физико-механическими свойствами:

- высокой степенью сцепляемости;

- теплостойкостью;

- способностью отталкивания пыли;

- высокой прочностью и устойчивостью к механическому повреждению;

- отсутствием реакции на воздействие различных химических составов.

Применение эпоксидных смол в строительстве

Эпоксидные смолы часто используются в строительстве, но в чистом виде они не востребованы, а применяются только вместе с отвердителями для изготовления различных видов клеев, полимербетонов, лакокрасочных материалов, компаундов, химически стойких покрытий, для получения гидроизоляционных материалов, стеклопластиков, как пропитка для бетона, древесины и других высокопористых материалов. Различные по составу смолы используются как связующий материал при изготовлении угле- и стеклопластиков, порошковых, лакокрасочных и водно-дисперсных покрытий, наливных полов, для нанесения разметочных полос на дорогах, в процессе ремонта трубопроводов, конструкций из железобетона и даже для склеивания отдельных мостовых элементов.

Продажа эпоксидных смол осуществляется в бочках, барабанах и ведрах. Также производится расфасовка в бутыли по 1 и 5 литров для розничных сетей.

14.01.2017

ТвитнутьКомментариев пока нет…

k-systems.ru

Полиуретановая смола – высококачественный материал!

Изготовление объемных наклеек может осуществляться с использованием одной из двух смол: эпоксидной или полиуретановой. В какой-то мере они взаимозаменяемы, но все же и принцип работы с ними и конечный результат обработки существенно разнятся. Если пройтись по основным параметрам и говорить понятным языком, то разница в следующем.

· Полиуретановая смола– высококачественный материал, дающий надежное, высокое и объемное покрытие основы. Это мягкий консервант, позволяющий покрывать не только ровные, но и полукруглые, а также сферические поверхности. Результат – идеально гладкий и прозрачный слой. Недостатком работы с этим видом смол является ее нетерпимость к малейшим погрешностям в работе, если что-то пошло не так, изделие сразу записывается в брак. Кроме того, процесс покрытия полиуретаном требует удаления воздушных пузырьков, для чего требуется специальный дегазатор, что существенно повышает стоимость производства.

· Эпоксидная смола – более дешевый и менее чуткий к технологии производства аналог. Заливка эпоксидной смолой зачастую даже может производиться вручную, что объясняет ее высокий процент на рынке России. Однако за удобство приходится расплачиваться качеством – через 3 месяца наклейки из эпоксидной смолы желтеют, становятся мутными и искажают заложенное в основу изображение. Если использование этих смол и допустимо в изготовлении маркировок для грузоперевозок (таблички «не переворачивать», «взрывоопасно» и т.п.), которые подразумевают короткий срок эксплуатации, то сувенирную продукцию, шильдики, логотипы из них делать нельзя.

Что рекомендуем мы?

Наша компания работает только с полиуретановыми смолами, так как для нас качество продукции является приоритетным, а любые сложности производства легко решаются при помощи качественной техники. На данный момент процесс изготовления объемных наклеек уже полностью автоматизирован и не требует человеческого вмешательства, что позволило свести количество брака к минимуму. Если вы хотите иметь на выходе качественное, аккуратно выполненное, надежное изделие с продолжительным сроком службы, используйте для изготовления наклеек полиуретановую смолу. Более высокие затраты на производство с лихвой окупаются доверием клиентов, которые остаются довольны качеством вашей продукции.

Дополнительная информация:

Изготовление наклеек со смолой

Объёмные наклейки на заказ для авто

Основные виды полимерных наклеек.

Области применения объемных наклеек.

Технология заливки полимерной смолой.

Перейти на заглавную страницу «Объёмные наклейки со смолой полиуретановой»!?

xn--80aaarb1abcefeihjqvo8w.xn--p1ai

| Химическая стойкость полиэпоксидных и эпоксидных смол | |

|---|---|

| Химическое вещество | Химическая устойчивость |

| Азотная кислота, Nitric Acid | Неустойчивое вещество |

| Амилацетат, Amyl acetate | Отличная (при t < 72 °F, 22 °C) |

| Амины, Amines | Отличная (при t < 72 °F, 22 °C) |

| Аммоний 10 %, Ammonia 10 % | Отличная (при t < 72 °F, 22 °C) |

| Аммоний жид, Ammonia — Liquid | Отличная (при t < 72 °F, 22 °C) |

| Анилин, Aniline | Сносная (при t < 72 °F, 22 °C) |

| Ацетат натрия, Sodium Acetate | Отличная |

| Ацетилен, Acetylene | Отличная |

| Ацетон, Acetone | Неустойчивое вещество |

| Бензин, Gasoline | Отличная |

| Бензол, Benzol | Отличная (при t < 72 °F, 22 °C) |

| Бертолетова соль, Sodium Chlorate | Отличная |

| Бикарбонат калия, Potassium Bicarbonate | Отличная |

| Бикарбонат натрия, Sodium Bicarbonate | Отличная |

| Бисульфат натрия, Sodium Bisulfate | Отличная |

| Бисульфит кальция, Calcium Bisulfite | Отличная (при t < 72 °F, 22 °C) |

| Борная кислота, Boric acid | Отличная (при t < 72 °F, 22 °C) |

| Бром, Bromine | Неустойчивое вещество |

| Бромид калия, Potassium Bromide | Отличная |

| Бромистоводородная кислота 100 %, Hydrobromic Acid, 100 % | Неустойчивое вещество |

| Бура (пироборнокислый натрий), Borax | Отличная (при t < 72 °F, 22 °C) |

| Бутадиен (дивинил), Butadiene gas | Отличная (при t < 72 °F, 22 °C) |

| Бутан газ, Butane gas | Отличная (при t < 72 °F, 22 °C) |

| Бутилацетат, Butyl acetate | Хорошая (при t < 72 °F, 22 °C) |

| Винная кислота, Tartaric Acid | Отличная |

| Гексан, Hexane | Хорошая |

| Гексан, Hydraulic Fluid | Отличная |

| Гексафторкремнекислота. Fluosilicic acid | Сносная |

| Гептан, Heptane | Отличная |

| Гидроксид аммония, Ammonium Hydroxide | Отличная (при t < 72 °F, 22 °C) |

| Гидроксид бария, Barium Hydroxide | Отличная (при t < 72 °F, 22 °C) |

| Гидроксид калия, Potassium Hydroxide | Отличная |

| Гидроксид кальция, Calcium Hydroxide | Отличная (при t < 72 °F, 22 °C) |

| Гидроксид магния, Magnesium Hydroxide | Отличная |

| Гидроксид натрия, Sodium Hydroxide, 50 % | Хорошая (при t < 120 °F, 50 °C) |

| Гипохлорит кальция, Calcium HypoChlorite | Отличная (при t < 72 °F, 22 °C) |

| Гипохлорит натрия 100 %, Sodium HypoChlorite, 100 % | Неустойчивое вещество |

| Глицерин, Glycerine | Отличная |

| Глюкоза, Glucose | Хорошая |

| Дизельное топливо, Diesel Fuel | Отличная (при t < 72 °F, 22 °C) |

| Диоксид серы, Sulfur Dioxide | Отличная (при t < 72 °F, 22 °C) |

| Дистиллированная вода, Water — Distilled | Отличная |

| Дихлорэтан, Dichloroethane | Хорошая (при t < 120 °F, 50 °C) |

| Дихромат калия, Potassium Dichromate | Сносная |

| Дубильная кислота, Tannic Acid | Отличная |

| Железный купорос, Ferrous Sulfate | Отличная (при t < 72 °F, 22 °C) |

| Жирная кислота, Fatty Acids | Отличная (при t < 72 °F, 22 °C) |

| Гидроксид алюминия, Aluminum Hydroxide | Хорошая (при t < 72 °F, 22 °C) |

| Изопропиловый спирт, Alcohol — Isopropyl | Отличная |

| Карбонат аммония, Ammonium Carbonate | Отличная (при t < 72 °F, 22 °C) |

| Карбонат бария, Barium Carbonate | Отличная (при t < 72 °F, 22 °C) |

| Карбонат калия, Potassium Carbonate | Отличная |

| Карбонат кальция, Calcium Carbonate | Отличная (при t < 72 °F, 22 °C) |

| Карбонат натрия, Sodium Carbonate | Сносная (при t < 72 °F, 22 °C) |

| Касторовое масло, Oil — Castor | Отличная |

| Керосин, Kerosene | Отличная |

| Ксилол, Xylene | Отличная |

| Лигроин, Naphtha | Отличная |

| Лимонная кислота, Citric Acid | Отличная (при t < 72 °F, 22 °C) |

| Малеиновая кислота, Maleic Acid | Отличная |

| Масляная кислота, Butyric Acid | Сносная (при t < 72 °F, 22 °C) |

| Метиловый спирт, Alcohol — Methyl | Хорошая (при t < 72 °F, 22 °C) |

| Метилэтилкетон, Methyl Ethyl Ketone | Сносная (при t < 72 °F, 22 °C) |

| Молочная кислота, Lactic Acid | Хорошая (при t < 72 °F, 22 °C) |

| Морская (солёная) вода, Water — Sea, Salt | Отличная |

| Моча, Urine | Отличная |

| Муравьиная кислота, Formic Acid | Сносная (при t < 72 °F, 22 °C) |

| Мыло, Soaps | Отличная |

| Нафталин, Naphthalene | Отличная |

| Нитрат аммония, Ammonium Nitrate | Отличная (при t < 72 °F, 22 °C) |

| Нитрат калия, Potassium Nitrate | Отличная |

| Нитрат магния, Magnesium Nitrate | Отличная |

| Нитрат меди, Copper Nitrate | Отличная (при t < 72 °F, 22 °C) |

| Нитрат натрия, Sodium Nitrate | Отличная |

| Нитрат серебра, Silver Nitrate | Отличная |

| Олеиновая кислота, Oleic acid | Отличная |

| Перекись водорода 10 %, Hydrogen Peroxide, 10 % | Сносная (при t < 72 °F, 22 °C) |

| Пиво, Beer | Отличная (при t < 72 °F, 22 °C) |

| Пикриновая кислота, Picric Acid | Отличная |

| Плавиковая кислота 75 %, HydroFluoric Acid, 75 % | Хорошая (при t < 72 °F, 22 °C) |

| Пропан жидк., Propane, liquid | Отличная |

| Реактивное топливо, Jet Fuel | Отличная |

| Ртуть, Mercury | Отличная |

| Пресная вода, Water — Fresh | Отличная |

| Серная кислота 75—100 %, Sulfuric Acid, 75—100 % | Сносная (при t < 72 °F, 22 °C) |

| Сероводород, Hydrogen Sulfide | Отличная |

| Силикат натрия, Sodium Silicate | Отличная |

| Соляная кислота 20 %, HydroChloric acid, 20 % | Хорошая (при t < 72 °F, 22 °C) |

| Стеариновая кислота, Stearic Acid | Хорошая |

| Сульфат алюминия, Aluminum Sulfate | Отличная (при t < 72 °F, 22 °C) |

| Сульфат аммония, Ammonium Sulfate | Отличная (при t < 72 °F, 22 °C) |

| Сульфат бария, Barium Sulfate | Сносная (при t < 72 °F, 22 °C) |

| Сульфат железа, Ferric Sulfate | Отличная (при t < 72 °F, 22 °C) |

| Сульфат калия, Potassium Sulfate | Отличная |

| Сульфат кальция, Calcium Sulfate | Отличная (при t < 72 °F, 22 °C) |

| Сульфат магния, Magnesium Sulfate | Отличная |

| Сульфат натрия, Sodium Sulfate | Отличная |

| Сульфат никеля, Nickel Sulfate | Отличная |

| Сульфид бария, Barium Sulfide | Хорошая (при t < 72 °F, 22 °C) |

| Сульфит натрия, Sodium Sulfite | Отличная |

| Терпентин, Turpentine | Хорошая |

| Тетрахлорид углерода, Carbon Tetrachloride | Отличная (при t < 72 °F, 22 °C) |

| Тиосульфит натрия, Sodium Thiosulfate | Отличная |

| Толуол, Toluene | Хорошая (при t < 72 °F, 22 °C) |

| Углекислота, Carbonic Acid | Хорошая (при t < 72 °F, 22 °C) |

| Углекислый газ, Carbon dioxide gas | Отличная (при t < 72 °F, 22 °C) |

| Углекислый магний, Magnesium Carbonate | Отличная |

| Уксус, Vinegar | Отличная |

| Уксусная кислота, Acetic Acid (20 %) | Отличная |

| Уксуснокислый свинец, Lead acetate | Отличная |

| Фенол (оксибензол), Phenol | Хорошая |

| Формальдегид 40 %, Formaldehyde, 40 % | Отличная (при t < 72 °F, 22 °C) |

| Фосфат аммония, Ammonium Phosphate | Отличная (при t < 72 °F, 22 °C) |

| Фосфорная кислота, Phosphoric Acid | Хорошая |

| Фреон, Freon | Отличная |

| Фторид алюминия, Aluminum Fluoride | Хорошая (при t < 72 °F, 22 °C) |

| Фтористые газы, Fluorine gas | Неустойчивое вещество |

| Фтористый натрий, Sodium Fluoride | Отличная |

| Хлорид алюминия, Aluminum Chloride | Отличная (при t < 72 °F, 22 °C) |

| Хлорид аммония, Ammonium Chloride | Отличная (при t < 72 °F, 22 °C) |

| Хлорид бария, Barium Chloride | Отличная (при t < 72 °F, 22 °C) |

| Хлорид железа, Ferric Chloride | Отличная (при t < 72 °F, 22 °C) |

| Хлорид калия, Potassium Chloride | Отличная |

| Хлорид кальция, Calcium Chloride | Отличная (при t < 72 °F, 22 °C) |

| Хлорид магния, Magnesium Chloride | Отличная |

| Хлорид меди, Copper Chloride | Отличная |

| Хлорид натрия, Sodium Chloride | Отличная |

| Хлорид никеля, Nickel Chloride | Отличная |

| Хлорид цинка, Zinc Chloride | Отличная |

| Хлористое железо, Ferrous Chloride | Отличная (при t < 72 °F, 22 °C) |

| Хлористое олово, Stannic Chloride | Отличная |

| Цианид натрия, Sodium Cyanide | Отличная |

| Цианистый водород, HydroCyanic Acid | Отличная |

| Щавелевая кислота, Oxalic Acid | Отличная |

| Этилацетат, Ethyl acetate | Сносная (при t < 72 °F, 22 °C) |

| Этиленгликоль, Ethylene glycol | Сносная (при t < 72 °F, 22 °C) |

| Этиловый спирт, Alcohol — Ethyl | Отличная (при t < 120 °F, 50 °C) |

| Этилхлорид, Ethyl chloride | Отличная (при t < 72 °F, 22 °C) |

http-wikipediya.ru

Виды полимеризационных смол — Пластмассы

К полимеризационным полимерам относятся: полиэтилен, полихлорвинил (поливинилхлорид), поливинилацетат, полистирол и кумароновые смолы.

Полиэтилен обладает высокой кислотостойкостью и щелочеустойчивостью, газо- и водонепроницаемостью, он широка применяется для приготовления деталей и изделий самого разнообразного назначения.

Из него изготовляют трубы для холодного водоснабжения, изоляцию для электрических проводок, декоративные занавески, пленки для паро-, гидро- и газоизоляции и др. В таблице приведены основные свойства полиэтилена.

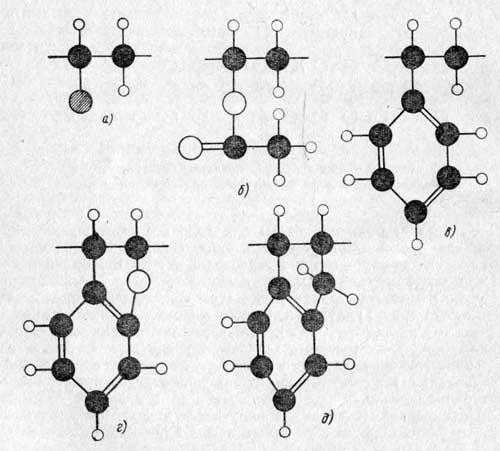

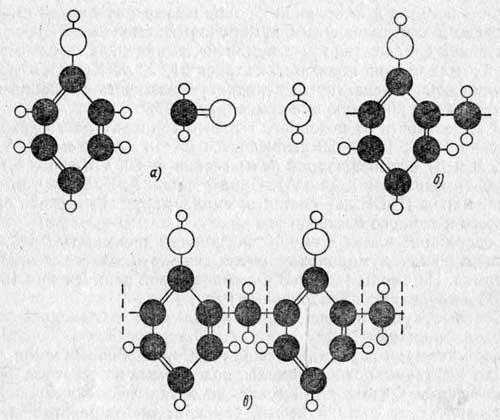

Схема структуры мономеров синтетических смол

Схема структуры мономеров синтетических смол:

а — хлорвинила,

б — винилацетата,

в — стирола,

г — кумарона,

д — индена (большим белым кружком обозначен этом кислорода, а заштрихованным — атом хлора).

Если в молекуле этилена один атом водорода заменить атомом хлора, то получится мономер хлористого винила — полихлорвинила. При нормальном давлении хлорвинил — это газ с приятным запахом.

Основные свойства полиэтилена

| Показатели | Метод изготовления | |

| при высоком давлении | при низком давлении | |

| Молекулярный вес | 18 — 35 тыс. | От 70 до 800 тыс. |

| Удельный вес в г/см3 | 0,92 — 0,93 | 0,94 — 0,96 |

| Температура размягчения в °С | 108 — 120 | Выше 125 |

| Температура хрупкости в °С | 70 и менее | Выше 125 |

| Предел прочности при разрыве в кг/см2 | 120 — 160 | 220 — 400 |

| Предел прочности при изгибе в кг/см2 | 120 — 170 | 200 — 380 |

| Предел прочности при сжатии в кг/см2 | 125 | — |

| Предел прочности на срез в кг/см2. | 140 — 170 | 200 — 360 |

| Теплопроводность в кал/сек.см.град | 0,00017 | 0,00096 |

Полимеризации хлористого винила достигают с помощью специальных веществ (инициаторов) при определенной температуре и давлении.

«Материаловедение для штукатуров,

плиточников, мозаичников»,

А.В.Александровский

Прочность различных пластмасс также значительна. Особенно высока она у пластмасс с листообразными наполнителями, например у текстолита предел прочности при разрыве достигает 1500 кг/см2, у древесно-слоистого пластика — 3500 кг/см2, СВАМ — от 4800 до 9500 кг/см2, в то время как у стали марки 3 предел прочности — 4500 кг/см2. Как видно из приведенных цифр, прочность…

В отличие от полимеризации при реакции поликонденсации большая молекула полимера получается соединением в определенной последовательности молекул двух или более мономеров различных веществ. При этом процессе, кроме молекул полимера, образуются побочные продукты: вода или другие вещества; химический состав конечных продуктов заметно отличается от состава исходных мономеров. Схема Схема получения молекулы фенольноформальдегидной смолы: а — отдельные молекулы…

Полихлорвиниловые плитки — это прочное устойчивое, коррозиестойкое и водостойкое покрытие, не поддающееся также действию щелочей и других химикалий и дезинфекционных средств. Некоторое разрушительное действие на плитки, в которые входит краситель, могут оказать химические агенты (например, в химических лабораториях, где пол из полихлорвиниловых плиток). Плохо действуют на эти плитки минеральные масла, впитываясь в них, они делают…

Важную группу среди высокомолекулярных соединений представляют полимеры, к которым и принадлежат пластмассы. Молекула полимера состоит из большого числа повторяющихся звеньев. Отношение длины к поперечнику таких молекул доходит до десятков тысяч. Свойства полимеров зависят от величины молекулярного веса. С его увеличением повышается температура плавления, вязкость растворов, уменьшается растворимость, увеличивается эластичность и прочность пленок. По внешнему виду…

Фенольноальдегидные смолы получают путем химической реакции и поликонденсации между фенолами и альдегидами. К группе фенолов относятся: собственно фенол, крезол, ксиленол и резорцин. Фенол, или, иначе, карболовая кислота — продукт переработки каменного угля, получаемый также синтетическим путем из бензина. Это ядовитое вещество с резким запахом, обычно имеет вид ромбических кристаллов. Плавится при температуре 43 °С; при…

www.ktovdome.ru