Резина. Виды и свойства. Плюсы и минусы.Применение и особенности

Резина – эластичный материал, получаемый вследствие вулканизации каучука с добавлением активатора, обычно серы. В основном используется для изготовления автомобильных шин, камер, мячей, спортивных снарядов, лодок, шлангов.

Изначально резина изготавливалась исключительно из натурального каучука. Это сок гевеи, произрастающей в Южной Америки. С древних пор его использовали индейские племена для изготовления мячей, а также непромокаемых чулок. На территорию Европы каучук попал только в первой половине 18 века. Исследовав его качества, тогдашние промышленники придумали использовать получаемую из него массу только для изготовления ластиков для стирания карандаша.

Вся проблема в том, что эластичный каучук после обработки становился твердым. Лишь в 1823 году был найден способ и пропорции компонентов, при котором он сохранял эластичность. Тогда примитивную резину начали применять для пропитки тканей с целью обеспечения их водонепроницаемости.

Полноценную же резину впервые получили лишь 1839 году, когда была разработана технология вулканизации. Новый материал сразу получил признание и начал использоваться для изготовления уплотнителей и изоляции.

Состав резиныДля производства резины требуется провести полимеризацию каучука, но не просто нагревом, а с добавлением серы. Создаваемая ею среда позволяет сделать вулканизацию, благодаря чему масса становится не твердой, а эластичной.

Вещество, полученное этим способом, уже является резиной, но с совершенно не такой, какой ее знают сейчас. Она имеет мутный сложно определяемый цвет, сильно подвержена эффекту старения и обладает многими другими недостатками. Для ее улучшения первоначальный состав был усовершенствован.

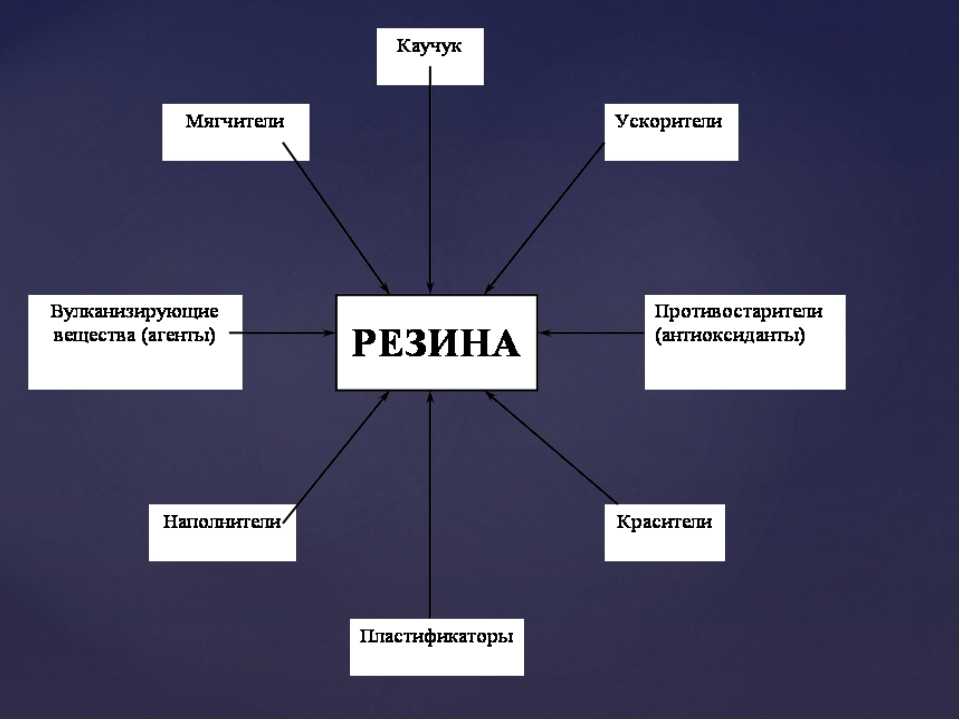

Сейчас в него входит:

- Каучук.

- Регенерат.

- Вулканизирующие вещества.

- Ускорители вулканизации.

- Наполнители.

- Размягчители.

- Противостарители.

- Красители.

Регенерат – это вторсырье. В состав практически всей резины, кроме высококачественной медицинской и подобной ей, входят уже отработанные резиновые изделия. Их наличие снижает необходимую концентрацию каучука, который является самым дорогостоящим компонентом состава.

В состав практически всей резины, кроме высококачественной медицинской и подобной ей, входят уже отработанные резиновые изделия. Их наличие снижает необходимую концентрацию каучука, который является самым дорогостоящим компонентом состава.

В качестве вулканизирующего вещества обычно применяется сера. Она включается в 1-35%. Причем от ее количества зависит уровень эластичности. У самой тягучей ее всего 1-4%. Процесс вулканизации достаточно продолжителен. Чтобы его ускорить, используются добавки, обычно каптакс или окись свинца. Их нужно совсем немного 0,5-2%. Причем они не только работают как ускорители, но и уменьшают температуру вулканизации.

Современная резина не является чистым вулканизированным каучуком. В ее состав входят различные наполнители, доля которых может доходить до 80%. От того какой из них применяется, зависят качества резины.

Всего используется 3 типа наполнителей:

- Активные.

- Неактивные.

- Специальные.

В качестве активного применяется сажа или свинцовые белила. Такие наполнители укрепляют резину, делают ее более прочной, но при этом в некоторой мере позволяют ей сохранить эластичность. С ними она становится более прочной на разрыв и истирание. Автомобильные покрышки являются ярким примером резины, которая изготовлена на основании сажи.

Такие наполнители укрепляют резину, делают ее более прочной, но при этом в некоторой мере позволяют ей сохранить эластичность. С ними она становится более прочной на разрыв и истирание. Автомобильные покрышки являются ярким примером резины, которая изготовлена на основании сажи.

К неактивным наполнителям для резины можно отнести тальк и мел. С ними получается менее прочный и стойкий материал, но более дешевый. Талька и мела много, их несложно добыть, намного проще, чем производить сажу. Такой наполнитель просто увеличивает объем резины.

Специальные наполнители это каолин и асбест. С ними резина приобретает нехарактерные для себя свойства, такие как температурная или химическая стойкость. Применение в качестве наполнителя диатомита делает ее улучшенным электроизолятором.

Размягчители в составе резины как понятно из названия делают ее более мягкой. Это дает характерную упругость, гибкость. Противостарители же снижают склонность материала к эффекту старения. С ними растрескивание резины со временем проявляется в меньшей мере.

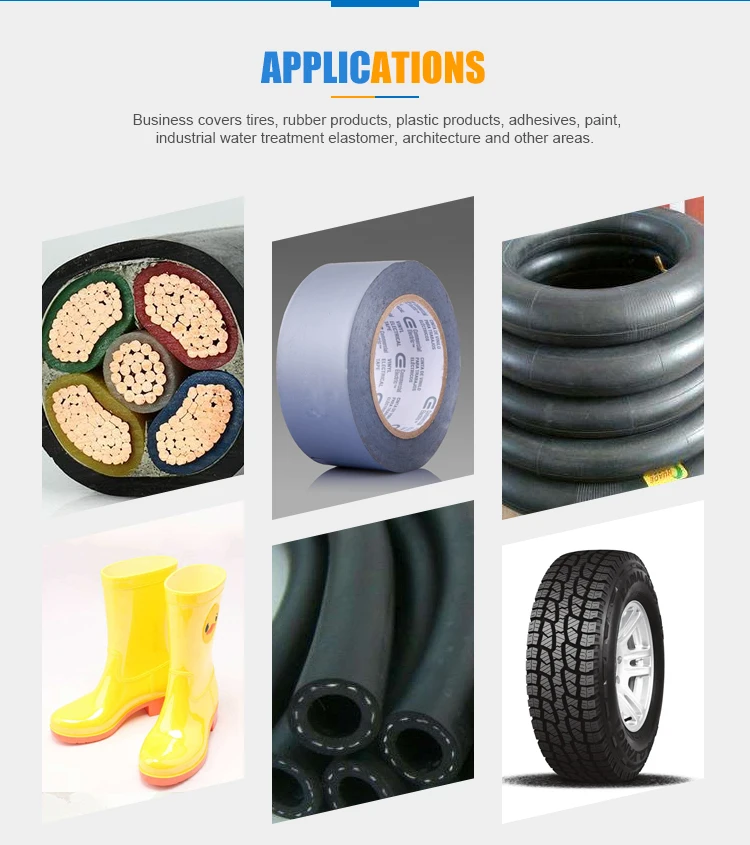

Применение резины получило широкое распространение благодаря ее упругости, долговечности, устойчивости отдельных ее видов к воздействию масла, бензина. Даже в обычном легковом автомобиле используется 200 видов резиновых деталей. Это шланги, приводные ремни, манжеты, втулки и т.д.

Из резины производят десятки тысяч наименований продукции. Большая доля этого сырья идет на изготовление автомобильных шин. Из нее делают коврики, тротуарную плитку, жгуты, транспортировочные ленты и т.д.

Виды резиныИзменяя соотношение компонентов, а также видов каучука и наполнителя, можно получать совершенно разные по своим качествам типы резины. Одни ее образцы отличаются великолепной тягучестью и упругостью, другие жесткостью, температурной устойчивостью, стойкостью к истиранию.

Таким образом, различают много видов резины, которые можно разделить на несколько объединенных групп:

- Армированная.

- Пористая.

- Твердая.

- Мягкая.

Армированной называют резину, внутри которой имеются армирующие включения. Это может быть металлическая сетка, спираль, трос, нитка. Сталь обычно покрывается тонким слоем латуни, что обеспечивает ее устойчивость к коррозии. Армирующее включение размещается в массе, которая еще не является резиной, и поддается вулканизации. После срабатывания серы в условиях высокой температуры и происходит надежное закрепление сетки, проволоки и т.д. Обычно армированными делают резиновые изделия, такие как шины, ремни, ленты транспортеров, трубы высокого давления и т.п. Также армируют и рулонную резину, но обычно ниткой или проволокой, так как они позволяют сохранить хорошую гибкость.

Пористая резина имеет внутри небольшие поры. Это достигается за счет свойства каучука абсорбировать на себе пузырьки газа. Для изготовления данной резины через подготовленную массу пропускают газ, который задерживается в ее толще. Для этого необходимо включение большего количества каучука, размягчителей и меньшего наполнителей. Пористая резина бывает губчатая и однородная. У первой поры получаются крупными и открытыми. У однородной они представляют собой внутренние закрытые ячейки. Пористую резину используют при изготовлении амортизаторов, прокладок, в частности уплотнителей для окон. Она отличается высокой мягкостью, отлично заполняет неровности при сжатии. Кроме этого пористость снижает вес резины, уменьшает теплопроводность.

Пористая резина бывает губчатая и однородная. У первой поры получаются крупными и открытыми. У однородной они представляют собой внутренние закрытые ячейки. Пористую резину используют при изготовлении амортизаторов, прокладок, в частности уплотнителей для окон. Она отличается высокой мягкостью, отлично заполняет неровности при сжатии. Кроме этого пористость снижает вес резины, уменьшает теплопроводность.

Для твердой резины характерно присутствие большого количества серы при вулканизации. За счет этого происходит ее отвердевание. Одним из ее видов выступает эбонит. Он отличается высокой прочностью и жесткостью, благодаря чему может применяться для изготовления корпусов электроприборов вместо пластика. Эбонит меньше подвержен растрескиванию при ударах или понижении температуры, при этом обладает лучшей электроизоляцией. Для твердой резины характерна большая масса. Так, эбонит имеет плотность в среднем 1300 кг/м³.

Мягкие резины занимают основной ассортимент всей продукции производимой из каучука. Они имеют различную степень эластичности и упругости. Из них делают прокладки, медицинские жгуты, мембраны, манжеты и т.д.

Они имеют различную степень эластичности и упругости. Из них делают прокладки, медицинские жгуты, мембраны, манжеты и т.д.

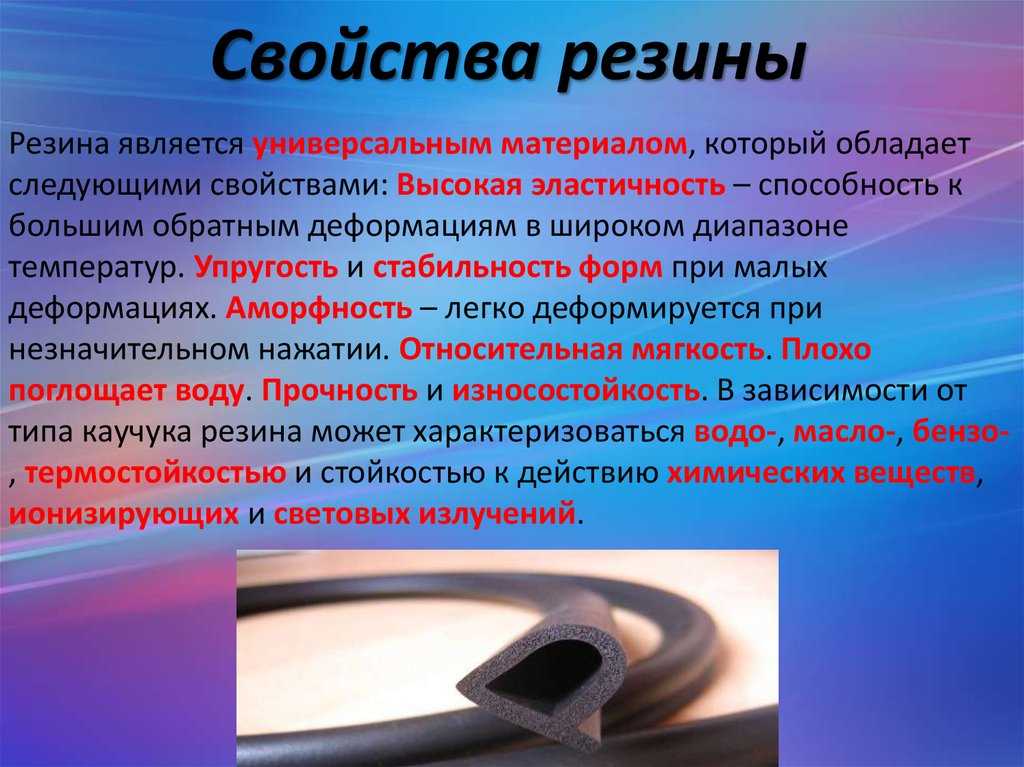

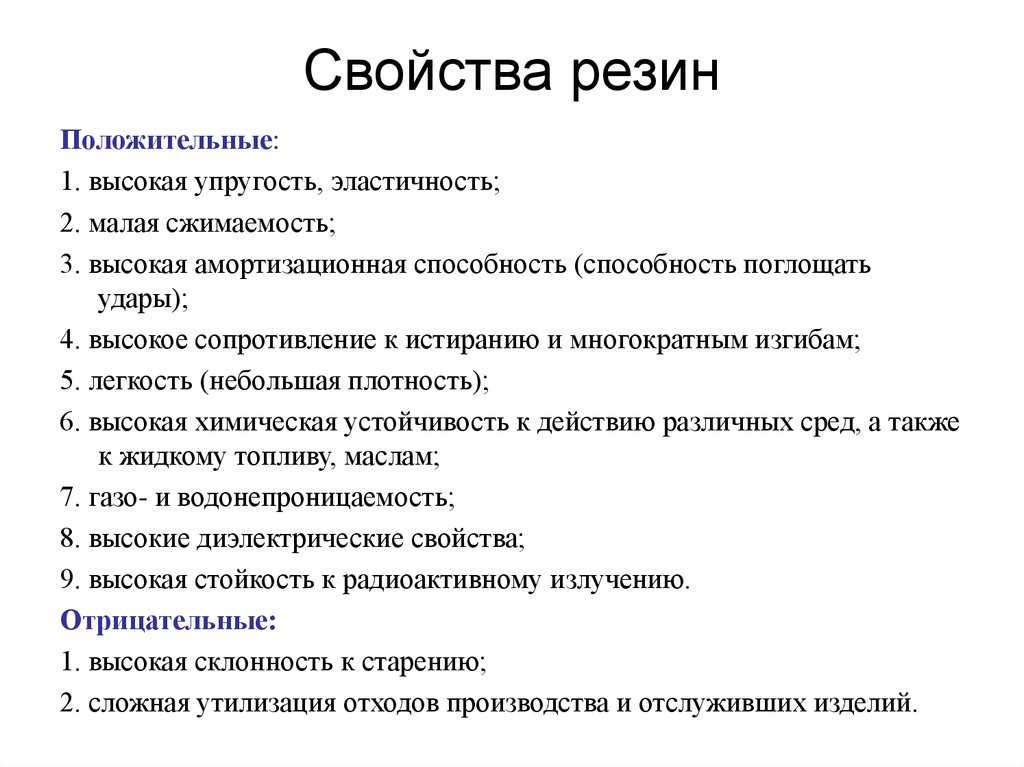

Для резины характерны уникальные качества, которых лишены прочие материалы. В связи с этим она и получила столь высокое значение.

К ее главным свойствам относят:

- Эластичность.

- Непроницаемость.

- Выраженная химическая стойкость.

- Электроизоляция.

- Малая теплопроводност.

Самым выдающимся качеством резины выступает высокая эластичность. Она может подвергаться любым деформациям, в том числе и растяжению. При этом после механического воздействия практически полностью возвращает свою первоначальную форму, причем мгновенно. Она обладает высоким сопротивлением к разрыву. Выраженная упругость позволяет ее применять для изготовления, к примеру, оружия для подводной охоты, жгутов для остановки кровотечений на конечностях.

Резина является непроницаемым материалом для воды, газов. Не удивительно, что из нее делают водонепроницаемые сапоги, перчатки. Но нужно отметить, что большинство видов резины все же могут пропустить сквозь себя агрессивные жидкости если будут с ними долго контактировать. Те просто ее растворят. Так, зачастую она боится бензина, масла. Но в целом ее химическая стойкость более чем высокая.

Не удивительно, что из нее делают водонепроницаемые сапоги, перчатки. Но нужно отметить, что большинство видов резины все же могут пропустить сквозь себя агрессивные жидкости если будут с ними долго контактировать. Те просто ее растворят. Так, зачастую она боится бензина, масла. Но в целом ее химическая стойкость более чем высокая.

Материал выступает отличным электроизолятором. Именно поэтому защитные перчатки для электриков делают из резины. Кроме этого самая лучшая изоляция для гибких проводов также изготавливается из нее. Резину используют для получения уплотнителей на окна, так как она обладает низкой теплопроводностью, особенно если имеет пористую структуру.

Важные недостатки резины:

- Низкая теплостойкость и морозостойкость.

- Эффект старения.

Под воздействием высоких температур резина начинает сильно размягчаться, приобретает текучесть. В холод она наоборот затвердевает, от чего ее упругость снижается. В таких условиях ее действительно можно разорвать, приложив усилие, которое она с легкостью переносит при нормальной температуре.

Для резины характерным является эффект старения. Она теряет свои качества под воздействием света, воздуха, тепла, особенно бензина и масла. Это проявляется растрескиванием, появлением белесого цвета, потерей упругости. Для решения этой проблемы в ее состав добавляют различные добавки. Чем их больше и они лучше, тем меньше проявляется эффект старения. Большинство видов резиновых изделий без проблем служат десятки лет, так что эта проблема почти решена.

Похожие темы:

- Средства индивидуальной защиты в электроустановках. Виды

- Диэлектрики. Виды и работа. Свойства и применение. Особенности

- Изолента. Виды и применение. Свойства и особенности

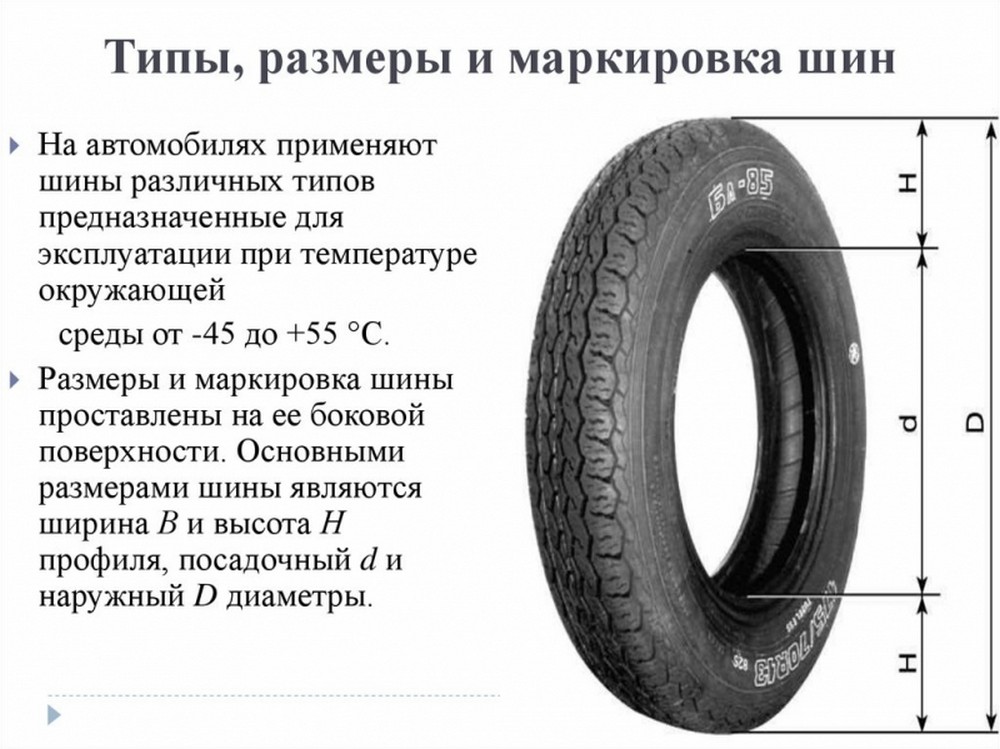

Виды и типы автомобильных шин и их характеристика.

У этого поста — 6 комментариев.

Содержание:

- Летние автошины

- Зимняя резина.

- Всесезонка.

- Низкопрофильная резина.

- Беспрокольная резина.

- По типу рисунка.

Шины, они же покрышки, бывают летними, зимними и всесезонными.

Летние автошины.

Они разрешены к эксплуатации при температуре от +5 и выше градусов. По рисунку протектора условно делятся на шоссейные, универсальные и грязевые.

Шоссейные шины предназначены для езды по бетону и асфальту. Имеют маркировку H/T, H/P. Это наиболее распространенные скаты. При эксплуатации в городе бесшумны, хорошо контактируют с дорожным покрытием, отводят пыль и воду. Абсолютно не пригодны для зимней дороги и плохо себя проявляют на грязи и любых внедорожных покрытиях.

Универсальные шины (маркировка A/T) более шумные при езде, но одинаково хорошо себя проявляют и по грязи, и по чистой асфальтной дороге. Проигрывают в устойчивости шоссейным шинам при поездках по асфальту в городе. Зато по траве, мокрой дороге и грязи проявляют себя достойно.

Грязевые шины для бездорожья (маркировка M/T) шумные на хорошей дороге, но отлично показывают себя в условиях полного бездорожья. Высота протектора глубокая, в некоторых моделях рисунок протектора вынесен на боковину ската, что улучшает очищение и вывод грязи из-под колеса. Предназначены для эксплуатации по каменистым дорогам, грязи, глубоким рвам.

Высота протектора глубокая, в некоторых моделях рисунок протектора вынесен на боковину ската, что улучшает очищение и вывод грязи из-под колеса. Предназначены для эксплуатации по каменистым дорогам, грязи, глубоким рвам.

Зимняя резина.

Делятся на «Европейские», «Скандинавские» (Арктические), «Скандинавские» шипованные.

«Европейские» зимние автошины рассчитаны на мягкую зиму, на дорогу без снега и льда. Хорошо проявляют себя на мокром снегу и в дождь. По составу резина в этих скатах мягче, чем летняя, высота протектора достигает 8 мм, есть грунтозацепы и диагональные прорези в рисунке протектора для лучшего водоотвода.

«Скандинавские» зимние шины (Арктические или «липучка») предназначены для суровой зимы. Высота протекторов в новых скатах достигает 10 мм. Изготавливаются из мягкой резины, не меняющей своих свойств при глубоком минусе. Рисунок протекторов характеризуется плотной нарезкой и наличием плечевых блоков с острыми кромками. Хорошо проявляют себя и по снегу, и по оледеневшим дорогам.

«Скандинавские» зимние шины с шипами идеальны для гололеда, сцепляемость с дорогой усиливается в разы за счет наличия шипов. Один минус — по асфальту скаты шумные и на скорости на асфальте шипы вылетают.

«Всесезонка»

Всесезонная резина — это тип шин, который одинаково хорошо переносит мороз и жару, но обладает средними эксплуатационными характеристиками. Популярный вид шин для установки на бюджетные автомобили при небольших пробегах.

Низкопрофильные шины.

Покрышки с низким профилем улучшают сцепляемость с дорожным полотном. Они обеспечивают быстрый разгон, уменьшают путь торможения, более шумные при езде и менее плавные в управлении. Идеальны для ровных городских дорог, и очень плохо себя проявляют при первых признаках бездорожья. Заезд на бордюр может привести к повреждению диска.

Беспрокольные шины.

Беспрокольные автошины (маркировка Run Flat) изготавливаются из жесткой резины, с усиленными боковинами. В случае прокола и при полной потере давления в шине водитель сможет проехать без угрозы деформирования диска до 160 км, не снижая скорость ниже 80км/час. Самый дорогой вид резины, устанавливается только в те автомобили, в которых предусмотрено наличие системы контроля давления в шинах и наличие адаптированных под Run Flat подвесок.

Самый дорогой вид резины, устанавливается только в те автомобили, в которых предусмотрено наличие системы контроля давления в шинах и наличие адаптированных под Run Flat подвесок.

Внедорожные шины.

Идеально ведут себя на глинистых трассах, на крутых склонах, но плохо себя проявляют на ровном асфальте. Протектора таких шин имеют глубокий профиль резины, благодаря чему она карабкается и буквально вгрызается в дорогу, не буксует на самых сложных участках. На ровном асфальте автошина не так хорошо держит дорогу, протектора быстро истираются, плюс увеличивается тормозной путь.

Рисунок протекторов на шинах бывает асимметричным и симметричным. В свою очередь каждый из видов рисунка протектора может быть ненаправленным и направленным.

Симметричный ненаправленный рисунок.

Это самые популярные покрышки, имеют плавный ход, устанавливаются на левые или правые колеса вне зависимости от направления вращения. Относительно низки в цене, просты в установке и замене, но их зимний вариант имеет низкий скоростной индекс.

Симметрично направленный рисунок.

Идеальный вариант покрышек для спортивных авто, хорошо держат дорогу на мокром асфальте. Маркируются обозначением Rotation и стрелкой, показывающей направление хода. Имеют высокий скоростной индекс. Шумны в дороге, дорогие в цене, но обладают наилучшим отводом воды из-под колеса.

Асимметричный ненаправленный вид рисунка.

Это популярные и доступные в ценовом плане покрышки, хорошо отводят воду, показывают хорошую управляемость. В меру шумные при езде. Устанавливаются на диски, согласно маркировкам Inner (внутренняя сторона) и Outer (внешняя сторона диска).

Асимметричный направленный вид рисунка.

Это самые дорогие шины. Устанавливаются строго по направлению хода (маркировка Rotation), а также имеют маркировки внутренней «Inner» и наружной «Outer» стороны покрышек для правильности установки на диск. Автомобиль, обутый в такого типа резину, хорошо держит дорогу, уверенно чувствует себя в дождь, покрышка имеет максимальный индекс скорости. Минус: сложность в установке, замене и высокая цена.

Минус: сложность в установке, замене и высокая цена.

Другие похожие статьи:

Виды резины и их применение. Каучуки

Каучуки

доклад

В зависимости от структуры резину делят на непористую (монолитную) и пористую.

Непористую резину изготовляют на основе бутадиенового каучука. Она отличается высоким сопротивлением истиранию. Срок износа подошвенной резины в 2—3 раза превышает срок износа подошвенной кожи. Предел прочности резины при растяжении меньше, чем натуральной кожи, но относительное удлинение при разрыве во много раз превышает удлинение натуральной подошвенной кожи.

Резина не пропускает воду и практически в ней не набухает.

Резина уступает коже по морозостойкости и теплопроводности, что снижает теплозащитные свойства обуви. И наконец, резина является абсолютно воздухо- и паронепроницаемой. Непористая резина бывает подошвенная, кожеподобная, и транспарентная.

Обычную непористую резину применяют для изготовления формованных подошв, накладок, каблуков, полукаблуков, набоек и других деталей низа обуви.

Пористые резины применяют в качестве подошв и платформ для весенне-осенней и зимней обуви.

Кожеподобная резина — это резина для низа обуви, изготовленная на основе каучука с высоким содержанием стирола (до 85%). Повышенное содержание стирола придаёт резинам твёрдость, вследствие чего возможно снижение их толщины до 2,5—4,0 мм при сохранении хороших защитных функций.

Эксплуатационные свойства кожеподобной резины сходны со свойствами натуральной кожи. Она обладает высокой твёрдостью и пластичностью, что позволяет создавать след обуви любой формы. Кожеподобная резина хорошо окрашивается при отделке обуви. Она имеет высокую износостойкость благодаря хорошему сопротивлению истиранию и устойчивости к многократным изгибам.

Срок носки обуви с подошвой из кожеподобной резины составляет 179—252 дня при отсутствии выкрашивания в носовой части.

Недостатком этой резины являются невысокие гигиенические свойства: высокая теплопроводность и отсутствие гигроскопичности и воздухонепроницаемости.

Кожеподобную резину выпускают трёх разновидностей: непористой структуры с плотностью 1,28 г/см3, пористой структуры, имеющую плотность 0,8-0,95 г/см3, и пористой структуры с волокнистым наполнителем, плотность которых не выше 1,15 г/см3. Пористые резины с волокнистыми наполнителями называются «кожволон». Эти резины по внешнему виду сходны с натуральной кожей. Благодаря волокнистому наполнителю повышаются их теплозащитные свойства, они отличаются лёгкостью, эластичностью, хорошим внешним видом.

Кожеподобные резины применяют в качестве подошвы и каблука при изготовлении летней и весенне-осенней обуви клеевого метода крепления.

Транспарентная резина — это полупрозрачный материал с высоким содержанием натурального каучука. Отличается высоким сопротивлением истиранию и твёрдостью, по износостойкости превосходит все виды резин. Транспарентные резины выпускают в виде формованных подошв (вместе с каблуками), с глубоким рифлением на ходовой стороне.

Разновидностью транспорентной резины является стиронип, который содержит большее количество каучука. Сопротивление многократному изгибу у стиронипа в три с лишним раза выше, чем у обычных непористых резин. Стиронип применяется при изготовлении обуви клеевого метода крепления.

Сопротивление многократному изгибу у стиронипа в три с лишним раза выше, чем у обычных непористых резин. Стиронип применяется при изготовлении обуви клеевого метода крепления.

Резина пористой структуры имеет замкнутые поры, объём которых в зависимости от вида резины колеблется от 20 до 80 % её общего объёма. Эти резины имеют ряд преимуществ по сравнению с непористыми резинами: повышенные мягкость, гибкость, высокие амортизационные свойства, упругость.

Недостатком пористых резин является способность давать усадку, а также выкрашиваться в носочной части при ударах. Для повышения твёрдости пористых резин в их состав вводят полистирольные смолы.

В настоящее время освоено производство новых видов пористых резин: порокрепа и вулканита. Порокреп отличается красивым цветом, эластичностью, повышенной прочностью. Вулканит — пористая резина с волокнистыми наполнителями, обладающая высокой износостойкостью, хорошей теплозащитностью. Пористые резины применяют в качестве подошв для весенне-осенней и зимней обуви.

Делись добром 😉

Влияние косметических средств на организм человека

2) Виды косметики

Порой, приходя в магазин косметики, женщины часто чувствуют, что среди огромного количества помад, пудр и теней, они не могут найти то, что нужно…

Вода как реагент и как среда для химического процесса (аномальные свойства воды)

4. Виды воды

Бромная вода — насыщенный раствор Br2 в воде (3,5% по массе Br2). Бромовая вода — окислитель, бромирующий агент в аналитической химии. Аммиачная вода — образуется при контакте сырого коксового газа с водой…

Вторичная переработка металлов

Виды металлолома

Металлолом подразделяют в основном по виду металла, который имеет преимущественное процентное содержание в составе металлолома, или преимущественное экономическое значение при переработке металлолома…

Изомерия и её виды

2. Виды изомерии

В изомерии можно выделить два основных вида: структурная изомерия и изомерия пространственная или, как её ещё называют, стереоизомерия. ..

..

Каучуки

Применение резины в промышленных товарах

Каучук имеет огромное народнохозяйственное значение. Чаще всего его используют не в чистом виде, а в виде резины. Резиновые изделия применяют в технике для изоляции проводов, изготовления различных шин, в военной промышленности…

Коррозия железа — это болезнь

1.1 Виды коррозии

По характеру коррозионной среды различают следующие основные виды коррозии: газовую, атмосферную, жидкостную и почвенную. Газовая коррозия происходит при отсутствии конденсации влаги на поверхности…

Метаморфизм углей

Виды метаморфизма

…

Моносахариды и их физиологическая роль

1. Виды моносахаридов

Существует несколько видов классификации моносахаридов: 1) В зависимости от числа углеродных атомов, содержащихся в молекуле, моносахариды делятся на триозы, тетрозы, пентозы, гексозы, октозы, нонозы…

Окислительно-восстановительная реакция

1. Окисление. Понятие и виды

Окисление — это химическая реакция присоединения кислорода или отнятия водорода. ..

..

Применение радиоактивных изотопов в технике

2. Другие виды радиоактивности

Помимо альфа- и бета-распадов, известны и другие типы самопроизвольных радиоактивных превращений. В 1938 американский физик Луис Уолтер Альварес открыл третий тип радиоактивного превращения — электронный захват (К-захват)…

Применение УФ–спектрофотометрии в фармацевтической практике

3. Виды УФ-спектрофотометров

УФ-спектрофотометры применяемые в различных областях (пример нефтехимия) ASTM D 2269 — Исследование светлых минеральных масел ASTM D1840 — Нафталины в авиационном турбинном топливе ASTM D 4642 — Платина в катализаторах методом «мокрой химии» ASTM D 4046 -…

Производство технического углерода

1. Виды сажи

В настоящее время известно значительное число различных видов сажи. Основными видами являются: а) газовая канальная, газовая печная…

Теплообменник для нагрева смеси бензол-толуол

1.1.3 Виды теплообменников

Помимо вышеперечисленных одноходовых и многоходовых теплообменников, наиболее распространённые типы теплообменников представлены на следующей схеме:

Рисунок 1.

Физико-химические основы процесса флокуляции

3. Виды флокулянтов

Флокулянты, которые применяют для очищения воды, можно разделить на 3 группы: неорганические полимеры, природные высокомолекулярные вещества и синтетические органические полимеры…

Хроматография, как метод разделения и анализа

3. ВИДЫ ХРОМАТОГРАФИИ

…

Резины

Резинотехнические изделия получают при специальной термической обработке (вулканизации) прессованных деталей из сырой резины, являющейся смесью каучука с серой и другими добавками (таблица 16.1).

Резина состоит из смеси каучука (основа), наполнителя (сажа, оксид кремния, оксид титана, мел, барит, тальк), мягчителя (канифоль, вазелин), противостарителя (парафин, воск) и агентов вулканизации (сера, оксид цинка).

Главным исходным компонентом резины, придающим ей высокие эластические свойства, является каучук. Каучуки бывают натуральные (НК) и синтетические (СК). Натуральный каучук получают коагуляцией латекса (млечного сока) каучуконосных деревьев, растущих в Бразилии, Юго-Восточной Азии, на Малайском архипелаге. Синтетические каучуки (бутадиеновые, бутадиен-стирольные и др.) получают методами полимеризации. Впервые синтез бутадиенового каучука полимеризацией бутадиена, полученного из этилового спирта, осуществлен в 1921 г. русским ученым С. В. Лебедевым. Разработаны методы получения синтетических каучуков на основе более дешевого сырья, например нефти и ацетилена.

Натуральный каучук получают коагуляцией латекса (млечного сока) каучуконосных деревьев, растущих в Бразилии, Юго-Восточной Азии, на Малайском архипелаге. Синтетические каучуки (бутадиеновые, бутадиен-стирольные и др.) получают методами полимеризации. Впервые синтез бутадиенового каучука полимеризацией бутадиена, полученного из этилового спирта, осуществлен в 1921 г. русским ученым С. В. Лебедевым. Разработаны методы получения синтетических каучуков на основе более дешевого сырья, например нефти и ацетилена.

Каучуки являются полимерами с линейной структурой. При вулканиза-ции они превращаются в высокоэластичные редкосетчатые материалы – резины. Вулканизирующими добавками служат сера и другие вещества. С увеличением содержания вулканизатора (серы) сетчатая структура резины становится более частой и менее эластичной. При максимальном насыщении серой (до 30 – 50 %) получают твердую резину (эбонит), при насыщении серой до 10 – 15 % – полутвердую резину. Обычно в резине содержится 5 – 8 % S.

Кроме серы в состав резин входят наполнители, пластификаторы, противостарители и красители.

Введение этих компонентов позволяет существенно менять специальные свойства резины, увеличивая ее износо-, морозо-, масло- и бензостойкость. Резиновые изделия часто армируют тканью или металлической сеткой. Для улучшения адгезии металлической арматуры к резине на поверхность металла наносят клеевую пленку.

Резина имеет высокие эластические свойства, высокую упругость и сопротивляемость разрыву. Кроме того, резина обладает малой плотностью, высокой стойкостью против истирания, химической стойкостью, хорошими электроизоляционными свойствами.

Совокупность химических, физических и механических свойств позволяет использовать резиновые материалы для амортизации, демпфирования, уплотнения, герметизации, химической защиты деталей машин, при производстве тары для хранения масла и горючего, различных трубопроводов (шлангов), для изготовления покрышек и камер колес автотранспорта, декоративных изделий и т.

В зависимости от условий эксплуатации различают резины общего и специального назначения. Резины общего назначения применяют для изготовления камер и шин, ремней, транспортных лент, рукавов, изоляции кабелей и проводов, производства товаров народного потребления и др. Из резин специального назначения различают бензомаслостойкие, морозостойкие, теплостойкие, стойкие к действию агрессивных сред. Нижней границей рабочих температур резин специального назначения является температура до –80°С, резин общего назначения – до –35 … –50°С.

На рисунках 16.1 – 16.4 показаны уплотнительные и прокладочные резиновые детали, резинометаллические детали, рукав высокого давления с металлической оплеткой и камерная пневматическая шина.

Рисунок 16.1 – Разновидности резинотехнических изделий: 1 – 5 – уплотнительные профили; 6 – чашечная манжета; 7 – 11 — уплотнительные прокладки; 12 – втулка

Рисунок 16. 2 – Резинометаллические детали: 1 – подшипник; 2 – пластинчатый амортизатор; 3 – амортизатор «ферма»

2 – Резинометаллические детали: 1 – подшипник; 2 – пластинчатый амортизатор; 3 – амортизатор «ферма»

В последнее время остро стоит вопрос об очистке территории наших городов от свалок старой резиновой продукции, которая в ходе длительного, иногда в течение десятков лет, хранения выделяет в атмосферу и в почву значительное количество вредных химических соединений.

Рисунок 16.3 – Конструкция рукава высокого давления с металлической оплеткой: 1 – внутренний резиновый слой; 2 – хлопчатобумажная оплетка; 3 — металлическая оплетка; 4 – резиновый слой; 5 – наружный резиновый слой

Рисунок 16.4 – Разрез камерной пневматической шины: 1 – обводная лента; 2 – борт; 3 – обод; 4 – резиновая покрышка; 5 – резиновая покрышка; 6 – каркас; 7 – протектор; 8 – брекер

На автопредприятиях страны, шиноремонтных заводах, в портах находятся десятки миллионов вышедших из строя автомобильных шин. Их утилизация практически не осуществляется, поскольку при сжигании в атмосферу выделяется значительное количество экологически вредных веществ, а стоимость механической утилизации весьма высока. В то же время продукт вторичной переработки шин – резиновая крошка различной дисперсности применяется в различных отраслях техники: при строительстве дорог, в качестве тепло- и звукоизоляторов и т. д. Особенно широко резиновая крошка используется в странах Западной Европы и Юго-Восточной Азии, где она производится в основном методом механического измельчения.

Их утилизация практически не осуществляется, поскольку при сжигании в атмосферу выделяется значительное количество экологически вредных веществ, а стоимость механической утилизации весьма высока. В то же время продукт вторичной переработки шин – резиновая крошка различной дисперсности применяется в различных отраслях техники: при строительстве дорог, в качестве тепло- и звукоизоляторов и т. д. Особенно широко резиновая крошка используется в странах Западной Европы и Юго-Восточной Азии, где она производится в основном методом механического измельчения.

- ← Раздел 15.5

- Раздел 17 →

Виды протекторов

Вопрос выбора протектора встает очень часто при покупке шин. Одних интересует внешний вид колеса, для других важны исключительно технические характеристики колеса, есть и те, кто пытается найти золотую серединку между техническими показателями и стильным привлекательным внешним видом.

Существует несколько разновидностей протектора — симметричные и асимметричные, которые в свою очередь также бывает двух видом — направленные и не направленные.

Многие владельцы транспортных средств часто оказываются перед выбором как выбрать резину, чтобы она соответствовала заявленным требованиям, в чем отличия между ними и как её затем правильно установить.

Разберем каждый из видов протектора по порядку.

| 1. Классическим протектором считается симметричный ненаправленный рисунок. Эти шины завоевали большую популярность, так как это золотая середина между ценой и качеством. Ведь не каждому водителю так уж важна маневренность автомобиля на высокой скорости, большинство предпочитают надежные шины с относительно невысокой стоимостью. Кроме хорошего соотношения такие шины отличаются универсальностью и легко заменяются, поскольку их установка не зависит от направления вращения. | |

2. Симметричный направленный рисунок протектора самый популярный вид рисунка. Стрелка и надпись ROTATION на боковине показывает на направление вращения, и установка таких шин на диск производится в соответствии с этими требованиями. Главное преимущество симметричных направленных шин заключается в отличном сопротивлении аквапланированию, что очень важно при езде по мокрой дороге. Широкие симметрично расходящиеся канавки протектора способствуют эффективному отводу воды из пятна контакта с дорожной поверхностью. Наилучший эффект достигает заднеприводный автомобиль. Главное преимущество симметричных направленных шин заключается в отличном сопротивлении аквапланированию, что очень важно при езде по мокрой дороге. Широкие симметрично расходящиеся канавки протектора способствуют эффективному отводу воды из пятна контакта с дорожной поверхностью. Наилучший эффект достигает заднеприводный автомобиль. |

|

3. Асимметричный ненаправленный рисунок протектора стал все чаще применяться фирмами-производителями шин, и характерен в основном для более дорогих моделей. Асимметричный рисунок протектора позволяет достичь улучшения эксплуатационно-технических характеристик по сравнению с симметричным рисунком. Это касается улучшенного выброса воды и снега без ущерба других показателей. У такой резины есть небольшие особенности, их нужно устанавливать согласно обозначениям «Outside» и «Inside», то есть согласно наружной и внутренней стороны. В противном случае вы рискуете во много раз понизить ее технические характеристики. |

|

| 4. Асимметричный направленный рисунок протектора. Такие шины имеют направление вращения, которое указано на боковине колеса стрелкой с надписью ROTATION. Устанавливаются на колесные диски в соответствии со стрелкой. Асимметричный направленный рисунок протектора встречается гораздо реже, чем асимметричный ненаправленный. Кроме того, бывают асимметричные шины, у которых помимо направления вращения еще указывается внутренняя (INSIDE) и внешняя (OUTSIDE) сторона. Они подразделяются на левые (маркировка L) и правые (маркировка R). С этими покрышками нужны быть очень внимательными, так как они имеют намного больше нюансов при установке на автомобиль. |

Иллюстрация того, как необходимо устанавливать резину, в зависимости от типа рисунка протектора.

Читайте в этом разделе

| Какие зимние шины купить? Дорогие или дешевые? Для начала, стоит знать деление на классы автомобильных шин.  Полезно знать, когда нужно покупать дорогие шины премиум-класса, а когда выбирать более дешевые аналоги из эконом-сегмента… Полезно знать, когда нужно покупать дорогие шины премиум-класса, а когда выбирать более дешевые аналоги из эконом-сегмента… 06 Сентября 2022, 10:06 | |

| Шины для электромобилей – какие выбрать? Вождение электрокара отличается от вождения автомобиля с двигателем внутреннего сгорания. Это чувствует и водитель, и пассажиры. Для автошин также важен другой тип привода. Резина на.. 09 Августа 2022, 11:58 | |

| Кому подходят низкопрофильные шины? Колеса автомобиля — первое, что приходит на ум в контексте визуального тюнинга. Не каждый автомобиль станет лучше после установки спойлера на заднюю дверь. А большие.. 18 Апреля 2022, 15:42 | |

| Что такое UHP (HP) шины? Лучший выбор на лето Автошины High Performance и Ultra High Performance приобретают все большую популярность во всем мире.  Наши автомобили все быстрее, эффективнее, лучше разгоняются и обеспечивают более уверенное.. Наши автомобили все быстрее, эффективнее, лучше разгоняются и обеспечивают более уверенное.. 28 Февраля 2022, 15:06 | |

| Дата изготовления колес Белшина В последнее время участились случаи недоверия со стороны клиентов, относительно даты изготовления продукции торговой марки Белшина. Негодование вызывает не совсем аккуратные штансформы с указанием недели и.. 16 Февраля 2022, 12:59 | |

Листовая резина (техпластина): что это, виды и преимущества

Листовая резина — это современный материал, что создается путем вулканизации искусственного или натурального каучука. Данное изделие, в виде техпластин, активно используется в различных сферах производства.

Существует несколько типов резиновых технических пластин, из которых создают предметы быта, элементы агрегатов и машин, медицинское и промышленное оборудование. Так как области применения довольно широкие — данный вид материала пользуется особым спросом.

Виды листовых резиновых пластин

Документ, который регулирует процесс изготовления листовой резиновой техпластины — это ГОСТ 7338-90. Он актуален для резиновых изделий, что используются при создании элементов уплотнения соединений, которые предотвращают возможное трение между неподвижными частями конструкции. Также все элементы и материалы, что выполнены согласно ГОСТу, должны быть стойкими к ударным нагрузкам и другим особенностям.

Например, качественная маслостойкая техпластина может находиться в трех разных степенях твердости. А также подходит для использования при температуре от –40, до +89С. Данный материал должен сохранять рабочее состояние при контакте с жирами, маслами, парами, жидкостями и газами.

Согласно ГОСТу производители создают три основных вида техпластин:

- Тепломорозокислотошелочестойкая (ТМКЩ).

- Маслостойкая (МС).

- Маслобензостойкая (МБС).

Резина ТМКЩ идеально подходит для работы в водной, кислотной, газовой и щелочной среде. Также хорошо проявляет себя во время эксплуатации в диапазоне температур от – 45 до +89С. Техпластина МБС — отличный выбор для работ в маслянистой и углеводородной среде, а также в температурных условиях от -30 до +80С.

Также хорошо проявляет себя во время эксплуатации в диапазоне температур от – 45 до +89С. Техпластина МБС — отличный выбор для работ в маслянистой и углеводородной среде, а также в температурных условиях от -30 до +80С.

Также в листовой форме производится несколько типов резиновых техпластин:

- Вакуумная. Нейтральная к действию чрезмерных температур и критического уровня давления, наделена улучшенной упругостью и сопротивлением к сжатию. Кроме формы листов, поставляется и в других форматах. Доступны варианты в различных цветах и оттенках, что имеет исключительно эстетичную роль.

- Силиконовая. Данный вид материала производится на основе кремния, органических и высокомолекулярных веществ. Внешне — силиконовая резина ничем не отличается от изделий из обычного каучука. Но современная формула позволяет длительное время использовать техпластины в сложных условиях и колебаниях температур от -50 до +479 градусов. А если эксплуатация проходит при показателях не превышающих +100С — изделия из данного материала можно использовать практически вечно.

- Губчатая. Основа изделия — вспененный каучук, которому придают форму листов. Существует несколько типов продукции, что могут значительно отличатся за плотностью и сферами применения. Губчатая резина активно используется не только в промышленных масштабах, но и для творчества и бытовых целей.

Все основные характеристики техпластин регламентируются согласно нормам ГОСТ 7338-90. Например, окончательный размер готовых изделий должен соответствовать таким требованиям:

- Ширина листа — от 249 до 1350 миллиметров.

- Длина листа — от 249 до 1000 миллиметров.

- Ширина рулона — от 249 до 1750 миллиметров.

- Длина рулона — максимум до 10 000 мм.

- Толщина пластины — от 1 до 60 мм.

- Вес пластины — около 1000 г./1 куб. дм.

Вакуумные техпластины должна соответствовать таким техническим характеристикам и нормам ТУ 38105116-81:

- Квадратная форма с параметрами около 500х500, 600х600, 700х700 и т.д.

- Диапазон температур от – 8 до +69С.

Области применения техпластин

Техпластины резиновые, что производится соответственно с нормами ГОС 7338-90, активно применяются в разных сферах производства:

- Машиностроение.

- Авиастроение.

- Станкостроение.

- Атомная и химическая.

- Производство продуктов питания.

- Изготовление предметов быта.

Также резиновую техпластину используют в создании прокладок для изоляции, амортизации и герметизации. Материал может стать основой для создания сложных изделий, что будут:

- Стойко переносить работу в особо агрессивных средах.

- Контактировать с кислотами, щелочью, растворами, нефтепродуктами.

- Гасить удары и трения, а также амортизировать.

- Минимизировать трение между разными поверхностями.

Преимущества и недостатки технических пластин

Техпластины имеют ряд достоинств и недостатков, которые тем или иным образом влияют на эксплуатацию изделия. Среди преимуществ стоит выделить:

- Термостойкость и морозостойкость.

- Возможность использования при температурах от – 40/30 до +80.

- Эластичность резины и высокая износостойкость.

Стоит уделить внимание некоторым проблемам и недостаткам, которые встречаются при работе с изделиями.

Использование дешевого сырья для производства техпластин. Недобросовестные производители очень часто грешат и могут создавать листовую резину на основе дешевых синтетических каучуков (бутадиенстирол, изопрен и другие). А это, в свою очередь, может привести к падению эффективности работы ТМКЩ.

Искажение требований ГОСТа. Основополагающий норматив ГОСТ 7338-90 создан для стандартизации изготовления деталей РТИ. Материалы, для изделий, которые должны эффективно работать в сложных условиях, подбираются с учетом нескольких параметров:

- Температурный режим во время эксплуатации.

- Наличие агрессивных сред.

- Характеристики физических воздействий.

Но если придерживаться требований упомянутого ГОСТа, можно попасть в двойственное положение. Некоторые нормы, определенные в нем, могут препятствовать созданию действительно эффективных изделий. А потребители могут ошибочно считать, что техпластины могут превосходить требования, которые определены в ГОСТ 7338-90.

Некоторые нормы, определенные в нем, могут препятствовать созданию действительно эффективных изделий. А потребители могут ошибочно считать, что техпластины могут превосходить требования, которые определены в ГОСТ 7338-90.

Конечно, не стоит утверждать, что резиново–технические продукты, что созданы на основании требований этого документа, обладают низким качеством. Но все так же не стоит рассчитывать, что они будут качественно превышать стандарты отдельных ТУ.

by admin

Блог

02.08.2021

{{{ data.variation.price_html }}}

{{{ data.variation.availability_html }}}

| Все, что вам нужно знать о различных типах каучука: названия, свойства и использование Оставить комментарий

Компания Fournier Rubber & Supply, основанная в 1933 году, с тех пор зарекомендовала себя как ведущий в отрасли поставщик прокладок, резиновых и пластиковых изделий. Мы предлагаем высококачественные резинотехнические изделия от известных производителей и, для узкоспециализированных или уникальных применений, возможности изготовления на заказ прокладок и шлангов в сборе по индивидуальному заказу. Обладая более чем 80-летним опытом работы с резиновыми материалами, наша команда хорошо осведомлена об уникальных характеристиках, демонстрируемых каждым из различных типов каучуков.

Обладая более чем 80-летним опытом работы с резиновыми материалами, наша команда хорошо осведомлена об уникальных характеристиках, демонстрируемых каждым из различных типов каучуков.

представляет собой эластичный материал, который может быть получен естественным путем из различных растительных источников или синтетическим путем с помощью различных химических процессов. Он использовался в течение тысяч лет, за это время он был произведен в многочисленных вариациях с различными характеристиками, которые делают их пригодными для различных применений.

Служит важным сырьем для производства всего, от автомобильных шин до хирургических перчаток. Однако для успешного производства этих компонентов необходимо выбрать правильный тип резины для данной конструкции детали и условий применения. По этой причине мы предоставили обзор некоторых из наиболее распространенных типов каучука с описанием их основных свойств и типичных областей применения.

Основные свойства каучука Как указано выше, каучук бывает нескольких видов, каждый из которых обладает уникальными свойствами. Однако большинство, если не все, каучуков также имеют несколько общих характеристик, таких как:

Однако большинство, если не все, каучуков также имеют несколько общих характеристик, таких как:

- Эластичность: Молекулярная структура резиновых материалов позволяет им возвращаться к своей нормальной форме после сжатия или растяжения. Эта характеристика проявляется в резиновых лентах. Растягивание или сжатие резиновой ленты временно вытягивает или выталкивает отдельные молекулы из выравнивания друг с другом. Когда молекулы прикрепляются друг к другу, они возвращаются в исходное положение после прекращения действия растягивающей или сжимающей силы.

- Термическое сжатие: В то время как большинство материалов расширяются при нагревании, резина сжимается. Это необычное явление связано с тем, как молекулы каучука реагируют на тепло. Когда применяется тепло, уже запутанные молекулы становятся еще более запутанными и скрученными. Когда тепло удаляется, молекулы возвращаются в состояние покоя, и резина восстанавливает свою первоначальную форму.

- Долговечность: Большинство каучуков очень долговечны, устойчивы к повреждениям и разрушению под действием абразивных и разрывающих усилий, ударов, низких температур и воды.

Они также демонстрируют относительно низкую скорость накопления тепла.

Они также демонстрируют относительно низкую скорость накопления тепла.

Каждый тип каучукового материала — будь то натуральный или каучуковый — демонстрирует определенные свойства, которые делают его пригодным для определенных применений. Некоторые из наиболее распространенных типов каучука и их свойства включают:

Натуральный каучукНатуральный каучук, также известный как индийский или гуммикаучук, получают из жидкости молочного цвета (т. е. латекса), содержащейся в дереве Hevea brasiliensis . Некоторыми из ключевых характеристик материала являются высокая прочность на разрыв и растяжение, упругость и устойчивость к истиранию, трению, экстремальным температурам и набуханию в воде. Типичные области применения включают клеи, напольные и кровельные покрытия, перчатки, изоляцию и шины.

Неопреновый каучук Неопреновый каучук, также называемый хлоропреном, является одним из старейших видов синтетического каучука. По сравнению с натуральным каучуком и другими синтетическими каучуками он демонстрирует исключительно низкую восприимчивость к горению, коррозии и деградации. Это качество делает его идеальным базовым материалом для клеев и антикоррозионных покрытий. Его способность сохранять хорошие механические свойства в широком диапазоне температур также подходит для использования в прокладках высокого давления, ремнях, оконных и дверных уплотнителях.

По сравнению с натуральным каучуком и другими синтетическими каучуками он демонстрирует исключительно низкую восприимчивость к горению, коррозии и деградации. Это качество делает его идеальным базовым материалом для клеев и антикоррозионных покрытий. Его способность сохранять хорошие механические свойства в широком диапазоне температур также подходит для использования в прокладках высокого давления, ремнях, оконных и дверных уплотнителях.

Силиконовый каучук, также известный как полисилоксан, известен своей пластичностью, биосовместимостью и устойчивостью к экстремальным температурам, огню, озону и ультрафиолетовому (УФ) излучению. Он доступен как в твердой, так и в жидкой форме в различных цветах. Его химически инертная природа делает его идеальным для использования в деталях и продуктах, требующих биосовместимости (таких как перчатки, респираторные маски, имплантаты и другие медицинские изделия) и химической стойкости (таких как предметы ухода за детьми, косметические аппликаторы, пищевые контейнеры и инструменты). .

.

Нитрильный каучук, также известный как каучук Buna-N или нитрил-бутадиеновый каучук (NBR), демонстрирует несколько желаемых механических и химических свойств, таких как сопротивление деформации при сжатии, теплу, маслу и газу и износу. Эти свойства делают его пригодным для использования в автомобильных прокладках и уплотнениях, уплотнительных кольцах и шлангах двигателя. Он также используется в медицинских изделиях (например, в хирургических перчатках), поскольку в нем отсутствуют аллергенные белки каучуков на основе латекса, и он сохраняет свою структурную целостность лучше, чем силиконовый каучук.

Резина EPDM Каучук Этилен-пропилен-диеновый мономер (EPDM) представляет собой синтетический каучук, который обладает превосходной долговечностью, устойчивостью к повреждениям и деградации при экстремальных температурах и погодных условиях. Эти качества делают его пригодным для использования в наружных деталях и продуктах, таких как кровельные герметики, шланги и уплотнения. Его превосходные шумо- и теплоизоляционные свойства также подходят для использования в автомобильных системах.

Его превосходные шумо- и теплоизоляционные свойства также подходят для использования в автомобильных системах.

Стирол-бутадиеновый каучук (SBR) представляет собой сополимер стирола и бутадиена, характеризующийся превосходной твердостью и долговечностью. Он демонстрирует лучшую устойчивость к истиранию, спирту, остаточной деформации при сжатии и набуханию в воде, чем некоторые из более дорогих синтетических каучуков, что делает его идеальным для использования в уплотнениях, встроенных в гидравлические тормозные системы. Другие распространенные области применения включают разделочные доски, прокладки и подошвы для обуви.

Бутилкаучук Бутилкаучук, также известный как изобутилен-изопрен, обладает одним из самых высоких уровней газонепроницаемости. Это качество в сочетании с превосходной гибкостью материала делает его пригодным для изготовления воздухонепроницаемых компонентов, таких как камеры, спортивные мячи и герметики. В качестве жидкого соединения он также часто используется в качестве добавки к дизельному топливу и нефтяному топливу и жевательным резинкам.

В качестве жидкого соединения он также часто используется в качестве добавки к дизельному топливу и нефтяному топливу и жевательным резинкам.

, также называемый FVMQ, обладает высокой устойчивостью к экстремальным температурам (-100–350 градусов по Фаренгейту), трансмиссионным жидкостям, нефтяным маслам и топливу, синтетическим смазочным материалам, огню и озону. Эти свойства делают его идеальным материалом для топливных систем самолетов и других узкоспециализированных промышленных применений.

Обратитесь к экспертам по резине в Fournier Rubber сегодняПриведенное выше руководство служит обзором различных типов каучука и их свойств, чтобы помочь клиентам определить, какой материал лучше всего подходит для их применения. Если у вас есть дополнительные общие вопросы о резиновом материале или конкретные вопросы о конкретном резиновом материале, обратитесь к экспертам Fournier Rubber.

Компания Fournier Rubber & Supply Company работает как с натуральным, так и с синтетическим каучуком более восьми десятилетий. Используя знания, полученные в результате этого опыта, мы можем определить или изготовить на заказ резиновые прокладки, шланги в сборе и другие продукты для широкого круга потребностей клиентов. Чтобы узнать больше о резине или наших резиновых изделиях и услугах, посетите нашу страницу «О нас» или свяжитесь с нами сегодня.

Используя знания, полученные в результате этого опыта, мы можем определить или изготовить на заказ резиновые прокладки, шланги в сборе и другие продукты для широкого круга потребностей клиентов. Чтобы узнать больше о резине или наших резиновых изделиях и услугах, посетите нашу страницу «О нас» или свяжитесь с нами сегодня.

10 типов каучука, подробно описанных Martin’s Rubber

Опубликовано 01.07.2020 Категория: Технические характеристики Теги: дизайн материалов, резиновые материалы

Резина — это невероятно универсальный материал, который используется в самых разных сферах, как в быту, так и в промышленности. От натурального каучука, полученного из каучуковых деревьев, до обширного ассортимента синтетических каучуков, действительно существует каучуковый материал на любой случай. В этой статье Martin’s Rubber исследует 10 типов каучука, выделяя их преимущества, недостатки и типичные области применения.

Как известно, резина гибкая. Не только с точки зрения его эластичных и податливых механических свойств. Потому что химические свойства каучука также делают его невероятно привлекательным для разработки широкого спектра различных типов синтетического каучука, которые сочетают в себе лучшие свойства натурального каучука с множеством полезных дополнительных свойств.

Потому что химические свойства каучука также делают его невероятно привлекательным для разработки широкого спектра различных типов синтетического каучука, которые сочетают в себе лучшие свойства натурального каучука с множеством полезных дополнительных свойств.

Здесь мы более подробно рассмотрим 10 наиболее распространенных типов каучука, используемых сегодня.

1. Натуральный каучук (NR)

Натуральный каучук (изопрен) получают из латексного сока каучукового дерева Пара (hevea brasiliensis). Натуральный каучук обладает высокой прочностью на растяжение и устойчив к износу, например, к выкрашиванию, резке или разрыву. С другой стороны, натуральный каучук лишь умеренно устойчив к воздействию тепла, света и озона. Натуральный каучук используется в прокладках, уплотнениях, амортизаторах, шлангах и трубах.

2. Стирол-бутадиеновый каучук (SBR)

Стирол-бутадиеновый каучук представляет собой недорогой синтетический каучук, обладающий хорошей стойкостью к истиранию, выдающейся ударной вязкостью, хорошей упругостью и высокой прочностью на растяжение. Однако SBR обладает плохой устойчивостью к солнечному свету, озону, пару и маслам. Основные области применения стирол-бутадиенового каучука включают шины и шинные изделия, автомобильные детали и резинотехнические изделия.

Однако SBR обладает плохой устойчивостью к солнечному свету, озону, пару и маслам. Основные области применения стирол-бутадиенового каучука включают шины и шинные изделия, автомобильные детали и резинотехнические изделия.

3. Бутилкаучук (IIR)

Бутилкаучук — отличный вариант для амортизации. Он обладает исключительно низкой газо- и влагопроницаемостью и выдающейся стойкостью к нагреву, старению, атмосферным воздействиям, озону, химическому воздействию, изгибу, истиранию и разрыву. Бутил устойчив к гидравлическим жидкостям на основе эфиров фосфорной кислоты и обладает отличными электроизоляционными свойствами. Он имеет тенденцию захватывать воздух, пузыриться и расползаться во время производства. Общие области применения включают уплотнительные кольца, вкладыши для резервуаров и герметики. Его газонепроницаемость делает бутил идеальным для уплотнений в вакуумных системах.

4. Нитрил (NBR)

Нитрил (также известный как каучук NBR и Buna-N) является наиболее широко используемым и экономичным эластомером в промышленности уплотнений. Отчасти это связано с тем, что он демонстрирует превосходную стойкость к маслам на нефтяной основе, топливу, воде, спиртам, силиконовым смазкам и гидравлическим жидкостям. Нитрил имеет диапазон температур от -54 до +149 градусов по Цельсию и обладает хорошим балансом желаемых свойств, таких как низкая остаточная деформация при сжатии, высокая стойкость к истиранию и высокая прочность на растяжение. Не рекомендуется использовать с автомобильной тормозной жидкостью, кетонами, гидравлическими жидкостями на основе эфиров фосфорной кислоты и нитро- или галогенированными углеводородами.

Отчасти это связано с тем, что он демонстрирует превосходную стойкость к маслам на нефтяной основе, топливу, воде, спиртам, силиконовым смазкам и гидравлическим жидкостям. Нитрил имеет диапазон температур от -54 до +149 градусов по Цельсию и обладает хорошим балансом желаемых свойств, таких как низкая остаточная деформация при сжатии, высокая стойкость к истиранию и высокая прочность на растяжение. Не рекомендуется использовать с автомобильной тормозной жидкостью, кетонами, гидравлическими жидкостями на основе эфиров фосфорной кислоты и нитро- или галогенированными углеводородами.

5. Неопрен® (CR)

Неопрен®, который классифицируется как эластомер общего назначения, необычен тем, что он умеренно устойчив к нефтяным маслам и атмосферным воздействиям (озон, УФ, кислород). Поэтому он уникально подходит для определенных применений уплотнений, где многие другие материалы не годятся. Он имеет относительно низкую остаточную деформацию при сжатии, хорошую упругость и устойчивость к истиранию, а также устойчив к растрескиванию при изгибе. Неопрен® имеет тот же диапазон рабочих температур, что и нитрил, и обычно используется для герметизации хладагентов в кондиционерах и холодильных установках.

Неопрен® имеет тот же диапазон рабочих температур, что и нитрил, и обычно используется для герметизации хладагентов в кондиционерах и холодильных установках.

6. Этилен-пропилен-диеновый мономер (EPDM)

Каучук EPDM представляет собой универсальную резину, обладающую отличной устойчивостью к теплу, озону, атмосферным воздействиям и старению, а также низкой электропроводностью, низкой остаточной деформацией при сжатии и низкотемпературными свойствами. EPDM можно использовать в качестве экономичной альтернативы силикону, и при установке в надлежащих условиях он может прослужить долгое время до охрупчивания. Резина EPDM используется в различных областях применения в системах отопления, вентиляции и кондиционирования воздуха и автомобилях, а также в уплотнительных кольцах и электроизоляционных изделиях.

7. Силикон (Q)

Силикон хорошо работает с водой, паром или нефтяными жидкостями. Хотя он может работать в диапазоне температур от -84 до +232 градусов по Цельсию, было показано, что силикон выдерживает кратковременное воздействие до -115 градусов по Цельсию. Силикон обладает плохой устойчивостью к разрыву, истиранию и прочности на растяжение, что делает его более подходящим для статических, а не динамических применений. Химическая стабильность силикона означает, что он широко используется в пищевой и медицинской промышленности, а также в герметиках, смазочных материалах и печатных платах.

Силикон обладает плохой устойчивостью к разрыву, истиранию и прочности на растяжение, что делает его более подходящим для статических, а не динамических применений. Химическая стабильность силикона означает, что он широко используется в пищевой и медицинской промышленности, а также в герметиках, смазочных материалах и печатных платах.

8. Viton® (FKM)

Viton® — это фторэластомерный материал, пригодный для широкого круга применений. Этот прочный синтетический каучук и фторполимерный эластомер, торговая марка DuPont, обеспечивает исключительную температурную стабильность в диапазоне от -20 до +205 градусов Цельсия. Недостатки Viton® заключаются в том, что он может набухать во фторированных растворителях, относительно дорог и может быстро выйти из строя, если используется неправильный сорт. Наряду с нитрилом это один из наиболее распространенных эластомеров, используемых для уплотнений, включая уплотнительные кольца, прокладки и уплотнения.

9. Полиуретан (AU)

Полиуретан хорошо известен своей универсальной прочностью, а также заметной стойкостью к истиранию и выдавливанию. Уплотнительные кольца, изготовленные из полиуретанового материала, не подходят для применений, требующих хорошей устойчивости к сжатию и термостойкости. Последнее обусловлено более узким диапазоном рабочих температур от -54 до +100 градусов Цельсия. Полиуретановые уплотнительные кольца часто используются для гидравлических фитингов, цилиндров, клапанов и пневматических инструментов.

Уплотнительные кольца, изготовленные из полиуретанового материала, не подходят для применений, требующих хорошей устойчивости к сжатию и термостойкости. Последнее обусловлено более узким диапазоном рабочих температур от -54 до +100 градусов Цельсия. Полиуретановые уплотнительные кольца часто используются для гидравлических фитингов, цилиндров, клапанов и пневматических инструментов.

10. Гидрогенизированный нитрил (HNBR)

Гидрогенизированные нитриловые каучуки обладают лучшей маслостойкостью и химической стойкостью, чем нитриловые каучуки, и могут выдерживать гораздо более высокие температуры. HNBR обещает превосходную устойчивость к маслам, топливу, многим химическим веществам, пару и озону. Он также предлагает исключительную прочность на растяжение и разрыв, сопротивление удлинению и истиранию. Однако HNBR относительно дорог и обладает ограниченной огнестойкостью, плохой электроизоляцией и несовместим с ароматическими маслами и полярными органическими растворителями. HNBR широко используется в автомобильной промышленности и для широкого спектра компонентов, включая статические уплотнения, шланги и ремни, и это лишь некоторые из них.

HNBR широко используется в автомобильной промышленности и для широкого спектра компонентов, включая статические уплотнения, шланги и ремни, и это лишь некоторые из них.

Для получения дополнительной информации о свойствах этих и некоторых других распространенных каучуков см. нашу Таблицу свойств материалов. Или, чтобы обсудить ваши конкретные требования к применению с одним из наших опытных технических экспертов, свяжитесь с Martin’s Rubber сегодня по телефону +44 (0) 23 8022 6330 или по электронной почте [email protected].

Какие бывают виды резины?

На протяжении большей части истории Земли единственным доступным каучуком был природный каучук, который можно было найти в каучуковых деревьях и других растениях. Но в прошлом столетии или около того люди внедряли инновации, создавая множество различных типов каучука путем вулканизации, экспериментируя с формулами и эффективно используя нефть и побочные продукты нефтепереработки.

Что такое резина?

Резина — это очень эластичный, устойчивый к истиранию материал, которому обычно придают различные формы. Он широко используется и применяется в бесчисленных компонентах и предметах домашнего обихода. Часто люди не понимают, что резина бывает разных типов. Двумя основными категориями каучука являются натуральный каучук и синтетический каучук. Силиконовый каучук часто относят к третьей категории.

Он широко используется и применяется в бесчисленных компонентах и предметах домашнего обихода. Часто люди не понимают, что резина бывает разных типов. Двумя основными категориями каучука являются натуральный каучук и синтетический каучук. Силиконовый каучук часто относят к третьей категории.

Сегодня существует множество видов каучука, каждый из которых идеально подходит для различных областей применения. Такие компании, как Custom Rubber Corp., специализируются на определении того, какой тип лучше всего подходит для вас. Но если вам нужна быстрая грунтовка для каждого типа резины, вам поможет следующее руководство.

Обратите внимание, что различные типы резиновых материалов могут иметь широкий диапазон физических характеристик в зависимости от их состава. Свойства, описанные в этой сводке, являются типичными, но не абсолютными.

Что такое натуральный каучук?

Натуральный каучук – это каучуковый материал, встречающийся в природе. Его производят, собирая деревья, как кленовый сироп, а не перерабатывая нефть. Деревья производят латекс, который затем перерабатывается в пригодный для использования материал из натурального каучука.

Его производят, собирая деревья, как кленовый сироп, а не перерабатывая нефть. Деревья производят латекс, который затем перерабатывается в пригодный для использования материал из натурального каучука.

Натуральный каучук восходит тысячи лет к таким цивилизациям, как инки, которые использовали каучук для изготовления мячей для древних видов спорта. В то время самым большим недостатком натурального каучука было то, что он начинал таять или становился липким, когда температура становилась слишком высокой. Только в 1839 году Чарльз Гудиер изобрел вулканизацию каучука, чтобы сохранить стабильность материала.

Поскольку натуральный каучук получают из каучуковых деревьев, а не на основе нефти, он, так сказать, относится к другой ветви «Семейного древа каучука», чем синтетические каучуки, указанные ниже.

Плюсы и минусы натурального каучука

Натуральный каучук является идеальным выбором для любого продукта, требующего высокой эластичности/прочности на растяжение и сопротивления истиранию/разрыву. Натуральный каучук также обладает хорошими характеристиками гашения вибрации и низкими значениями остаточной деформации при сжатии. Он связывается с широким спектром субстратов.

Натуральный каучук также обладает хорошими характеристиками гашения вибрации и низкими значениями остаточной деформации при сжатии. Он связывается с широким спектром субстратов.

Однако у натурального каучука есть два основных недостатка: он не демонстрирует высокой устойчивости к теплу и маслам, озону и УФ-излучению, а его стоимость сильно варьируется по сравнению с синтетическими каучуками.

Хотите узнать больше о натуральном каучуке? Читайте здесь.

Что такое синтетический каучук?

В отличие от натуральных каучуков, которые получают из растений, производящих латекс, синтетические каучуки изготавливаются в основном из побочных продуктов нефтепереработки. Эти искусственные каучуки устойчивы к кислороду, маслам и озону. Они используются в основном для прокладок, уплотнений, уплотнительных колец, шлангов, напольных покрытий, ковриков, шин, ремней и многого другого. Из всех каучуков, ежегодно производимых в США, около двух третей составляют синтетические.

Каучук EPDM

Этилен-пропилен-диеновый мономер, или сокращенно EPDM, является одним из наиболее часто используемых полимеров в производстве резиновых форм. Это идеальный выбор для любого продукта, требующего общей устойчивости к озону, химическим веществам и атмосферным воздействиям. EPDM обладает хорошей устойчивостью к спиртам, жирам, моющим средствам, кетонам, силиконовым маслам и слабым кислотам. Это также довольно экономичный материал.

Благодаря этим характеристикам резина EPDM зарекомендовала себя как один из самых простых и экономичных материалов. Если продукт должен быть изготовлен из резины, многие производители начинают с EPDM. EPDM — один из многих типов синтетических каучуков

Плюсы и минусы резины EPDM

EPDM является отличным каучуком общего назначения из-за его превосходных свойств сопротивления. Он устойчив к атмосферным воздействиям и озону, воде, моющим средствам, жирам, слабым кислотам и силиконовым маслам. Он также универсален, прочен, дешев и с ним легко работать. EPDM прост в обработке и имеет относительно низкую стоимость.

Он также универсален, прочен, дешев и с ним легко работать. EPDM прост в обработке и имеет относительно низкую стоимость.

К сожалению, каучук EPDM впитывает масла и может развалиться при использовании в определенных целях. Несмотря на превосходную устойчивость к внешним факторам, основные недостатки EPDM заключаются в его устойчивости к другим распространенным материалам, таким как нефтяные масла, топливо, минеральные масла и смазочные материалы на нефтяной основе. Он также имеет плохую устойчивость к разрыву и истиранию.

Хотите узнать больше о резине EPDM? Читайте здесь.

Резина SBR

Каучук SBR (стирол-бутадиеновый) является одним из первых синтетических каучуков, когда-либо изобретенных. Он обладает многими из тех же свойств, что и натуральный каучук, но основан на нефти, а не на основе латекса.

В ходе исследований и разработок во время Второй мировой войны неопрен и бутадиен-стирольный каучук стали пригодными материалами для производства резиновых изделий. Сегодня каучук SBR чаще всего используется в сочетании с натуральным каучуком, а не в качестве заменителя.

Сегодня каучук SBR чаще всего используется в сочетании с натуральным каучуком, а не в качестве заменителя.

Плюсы и минусы резины SBR

Резина SBR имеет отличные характеристики истирания и достаточно хорошие свойства на разрыв и удлинение. Он устойчив к истиранию, разрывам, электричеству, трещинам, жидкостям не на нефтяной основе, запахам и, в некоторой степени, теплу. Он также имеет низкий набор компрессии.

Каучук SBR имеет недостатки, аналогичные натуральному каучуку. Оба они демонстрируют плохую масло- и озоностойкость. Резина SBR также имеет низкую прочность на растяжение.

Хотите узнать больше о резине SBR? Читайте здесь.

Неопреновый каучук / хлоропреновый каучук

Неопреновый каучук получают путем полимеризации хлоропрена. Это идеальный выбор для любого продукта, требующего нефтяных масел и устойчивости к атмосферным воздействиям. В отличие от других резиновых материалов, которые делают одно или другое, неопреновый каучук хорошо работает при воздействии нефтепродуктов, но также обладает устойчивостью к озону, ультрафиолетовому излучению и кислороду. Неопрен также легко приклеивается к различным подложкам.

Неопрен также легко приклеивается к различным подложкам.

Плюсы и минусы неопреновой резины

Основным преимуществом неопренового каучука является его способность противостоять нефтепродуктам и погодным условиям. Большинство накладок допускают только одно или другое. Он также демонстрирует отличное сцепление с подложками.

Неопреновый каучук может быть устойчивым к большему количеству элементов, чем другие типы каучука, но он не может противостоять всему. Его основные недостатки заключаются в том, что он не устойчив к растворителям и имеет лишь умеренную водостойкость.

Хотите узнать больше о неопрене? Читайте здесь.

Нитриловый каучук / каучук NBR

Нитрильный каучук также называют нитрил-бутадиен-каучуком, NBR, Buna-N и акрилонитрил-бутадиен-каучуком. Это синтетический каучук, который обычно является идеальным выбором для любого продукта, требующего устойчивости к нефтепродуктам (маслам или газам).

Этот материал, как и многие другие синтетические каучуки, приобрел популярность во время Второй мировой войны, когда ресурсы натурального каучука во всем мире были в дефиците. Сегодня нитриловый каучук используется в основном тогда, когда требуется устойчивость к нефти. Это обычная основа для прокладок, уплотнительных колец и других типов уплотнений.

Плюсы и минусы нитрилового каучука

Самым большим преимуществом нитрильного каучука является его устойчивость к нефти, но он также обладает рядом других полезных свойств. Обладает отличной стойкостью к истиранию, хорошей устойчивостью к разрыву и низкой остаточной деформацией при сжатии.

Однако нитриловый каучук не идеален для применений, требующих длительного воздействия озона или тепла. Он не устойчив к этим элементам или пламени и имеет только умеренный диапазон рабочих температур.

Хотите узнать больше о нитриловом каучуке? Читайте здесь.

Бутилкаучук

Бутилкаучук — синтетический каучук, ценящийся за низкую газо- и влагопроницаемость, гашение вибрации. Формованный бутилкаучук также обладает хорошей устойчивостью к тепловому старению, истиранию и разрыву и может быть хорошим электрическим изолятором.

Формованный бутилкаучук также обладает хорошей устойчивостью к тепловому старению, истиранию и разрыву и может быть хорошим электрическим изолятором.

Плюсы и минусы бутилкаучука

Одним из основных преимуществ бутилкаучука является его отличная газо- и влагопроницаемость, но есть и ряд других характеристик, которые делают его подходящим вариантом для ваших нужд. Обладает отличным гашением вибраций и устойчивостью к теплу, УФ-излучению и озону. Он также обладает химической инертностью, что означает, что он не вступает в реакцию в сочетании с другими материалами.

Основным недостатком бутилкаучука является его стоимость. В большинстве случаев вместо него можно использовать аналогичный, менее дорогой и простой в обработке резиновый материал. Он также сложен в обработке. С точки зрения производительности, он имеет лишь скромный диапазон рабочих температур и демонстрирует плохую устойчивость к нефтепродуктам.

Хотите узнать больше о бутилкаучуке? Читайте здесь.

Фторкаучук / Viton®

Фторэластомерный каучук — каучук Viton® является идеальным выбором для любого продукта, который подвергается воздействию экстремальных температур или жидкостей. Это высокоэффективная резина, специально разработанная для того, чтобы выдерживать эти экстремальные условия. Фторэластомеры также обладают низкой газопроницаемостью. Типичные области применения включают уплотнительные кольца, уплотнения и прокладки, которые должны выдерживать агрессивную температуру или химическое воздействие.

Плюсы и минусы фторкаучука/витона®

Когда фторэластомеры должны выдерживать высокие температуры или химическое воздействие, они подходят, выдерживая температуры до 480º F! Они имеют большую устойчивость к температуре и большинству химических веществ, а также к ультрафиолетовому излучению и озону.

Однако, поскольку фторэластомеры предназначены для таких конкретных случаев и требуют предельной устойчивости, они стоят дороже, чем любой другой каучуковый материал в этом списке. Помимо этого, другие недостатки включают плохую устойчивость к горячей воде и пару и довольно низкую температурную гибкость.

Помимо этого, другие недостатки включают плохую устойчивость к горячей воде и пару и довольно низкую температурную гибкость.

Хотите узнать больше о фторэластомерном каучуке? Читайте здесь.

Силиконовый каучук

Силиконовый каучук — это третья категория каучука, существующая помимо натуральных и синтетических каучуков. Это идеальный выбор для любого продукта, требующего высокой или низкой термостойкости. Он универсален и очень долговечен. Силиконовый каучук остается гибким и обеспечивает отличную остаточную деформацию при сжатии во всем диапазоне температур. Эти свойства в сочетании с простотой использования в производстве означают, что силиконовый каучук можно найти в самых разных потребительских товарах. Он также широко используется в таких отраслях, как аэрокосмическая, строительная, медицинская и автомобильная.

Плюсы и минусы силиконовой резины

Силиконовый каучук обладает одними из лучших экстремальных температурных свойств, которые существуют в мире каучуков. Он также имеет хороший набор для сжатия и отличные тактильные ощущения, что делает его хорошим выбором для потребительских товаров.

Он также имеет хороший набор для сжатия и отличные тактильные ощущения, что делает его хорошим выбором для потребительских товаров.

Основным недостатком силиконового каучука является его сопротивление разрыву и истиранию. Он имеет плохую стойкость к истиранию и лишь удовлетворительную стойкость к разрыву.

Хотите узнать больше о силиконовой резине? Читайте здесь.

Различные типы резины

Этот список надежный, но не исчерпывающий. На рынке также доступны другие, менее используемые типы каучука. Кроме того, многие из перечисленных выше типов каучуков можно комбинировать для оптимизации определенных свойств в зависимости от желаемого применения.

Лучший способ узнать, какая резина идеально подходит для вашего продукта или потребности, — это проконсультироваться с опытной компанией по производству резины. Если у вас есть хорошее представление о том, что вам нужно, или вы находитесь в полном неведении, разговор с опытным специалистом по резине поможет вам определить путь вперед.

Свяжитесь с Custom Rubber Corp. сегодня, чтобы получить ответы на все вопросы, связанные с резиной. Задайте вопрос, получите цитату или зайдите, чтобы поздороваться здесь.

Типы каучука — Путеводитель по покупке Томаса

Каучук используется уже тысячи лет в своей естественной форме. Большинство видов современного каучука являются синтетическими, созданными из различных полимеров, произведенных из побочных продуктов нефтепереработки. В этой статье рассматриваются различные типы каучука, как натурального, так и синтетического.

Натуральный каучук

Натуральный каучук, также называемый индийским каучуком и гуммикаучуком, получают из латекса, содержащегося в гевее бразильской , каучуковом дереве Пара. В дерево вставляется кран, и жидкий латекс стекает в сборные емкости. Он известен своей долговечностью и устойчивостью к экстремальным температурам. Натуральный каучук эластичен, гибок и устойчив к износу, истиранию и поверхностному трению. Он используется во многих потребительских и промышленных товарах, в том числе в шинах, перчатках, некоторых типах поролона, напольных и кровельных покрытиях, мячах и изоляции. В клеях, таких как резиновый клей, также используется натуральный каучук.

Он используется во многих потребительских и промышленных товарах, в том числе в шинах, перчатках, некоторых типах поролона, напольных и кровельных покрытиях, мячах и изоляции. В клеях, таких как резиновый клей, также используется натуральный каучук.

Неопреновый каучук

Неопреновый каучук, также известный как хлоропрен, является более старым синтетическим каучуком. Он менее подвержен разложению, коррозии и горению, чем большинство других синтетических и натуральных каучуков, поэтому его часто используют в качестве основного материала в коррозионно-стойких покрытиях, прокладках высокого давления, ремнях и клеях. Он также используется для защиты от атмосферных воздействий на аварийных выходах и противопожарных дверях, а также для изготовления масок. Его гидроизоляционные и изоляционные качества означают, что он часто используется для изготовления водной одежды, снаряжения и снаряжения. Неопрен иногда используется в качестве заменителя латекса для людей, страдающих аллергией, в предметах домашнего обихода, таких как перчатки для мытья посуды.

Силиконовая резина

Силиконовый каучук, также известный как полисилоксан, обладает высокой устойчивостью к экстремальным температурам, а также к ультрафиолетовым лучам, озону и огню. Он производится во многих различных цветах и очень податлив, доступен как в твердом, так и в жидком виде. Это по существу инертный материал, который не реагирует на большинство химических веществ. Благодаря этой инертности это один из немногих синтетических каучуков, который является одновременно гипоаллергенным и биосовместимым. Поэтому силикон часто используется для изготовления медицинского оборудования, такого как респираторные маски, хирургические перчатки и медицинские имплантаты. Он также используется для изготовления контейнеров для хранения пищевых продуктов, предметов ухода за детьми, аппликаторов для косметики и кухонной утвари. Силикон является более дорогим синтетическим каучуком, и в результате он был заменен другими синтетическими материалами в большинстве тяжелых промышленных применений, где использование большого количества было бы чрезмерно дорогим.

Нитриловый каучук