1.4 Классификация поршневых компрессоров

Холодильные поршневые компрессоры классифицируются по множеству отличительных особенностей, из которых наиболее значительные следующие:

1. По виду рабочего вещества холодильные компрессоры делятся на аммиачные, фреоновые, пропановые, воздушные и др.

Детали и узлы компрессоров изготавливают из таких конструкционных материалов, которые не вступают в химическую реакцию с холодильным агентом. Например, в аммиачных компрессорах исключается применение медных деталей, так как аммиак окисляет медь, что может привести к нежелательному омеднению стальных поверхностей. Фреоны являются наиболее текучими холодильными агентами. Поэтому, во избежание утечек, к материалам блок-картеров предъявляются повышенные требования (отсутствие микротрещин, раковин, рисок и т. д.).

2. По диапазону работы на высоко-, средне- и низкотемпературные.

Для высокотемпературных компрессоров стандартная температура кипения холодильного агента равна, для среднетемпературных компрессоров,для низкотемпературных.

3. По холодопроизводительности на малые, средние и крупные.

К малым

относятся компрессоры, имеющие

холодопроизводительность  менее 12 кВт, к средним

менее 12 кВт, к средним от 12 до120 кВт, к крупным —

от 12 до120 кВт, к крупным — более 120кВт при стандартном

среднетемпературном режиме.

более 120кВт при стандартном

среднетемпературном режиме.

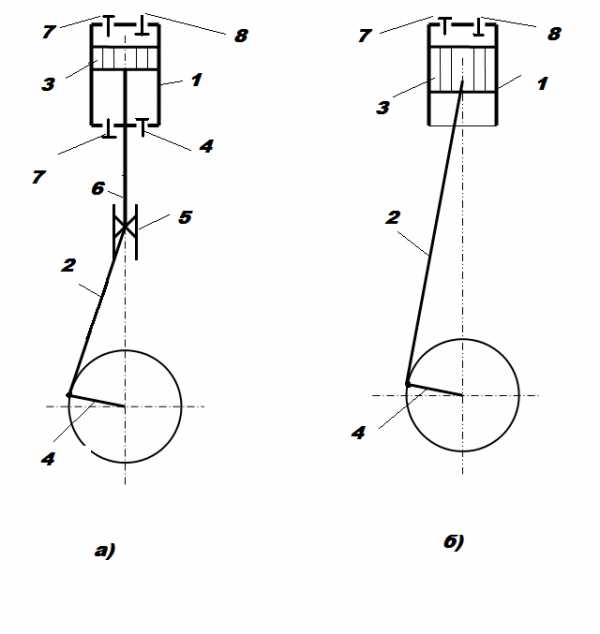

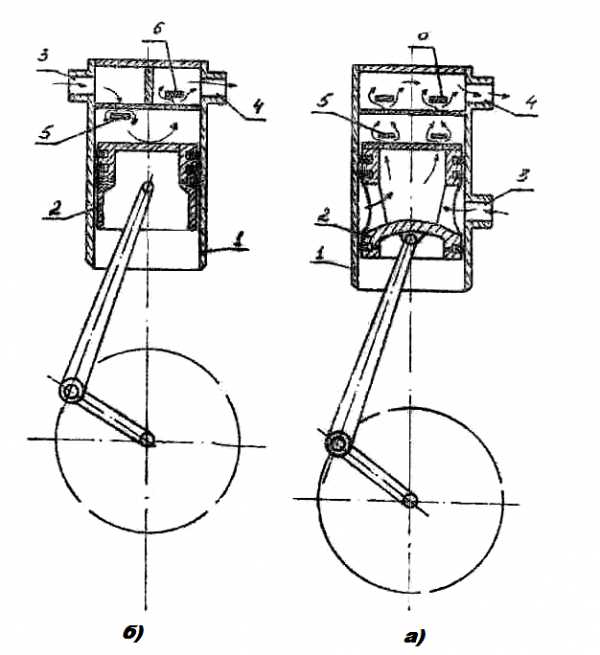

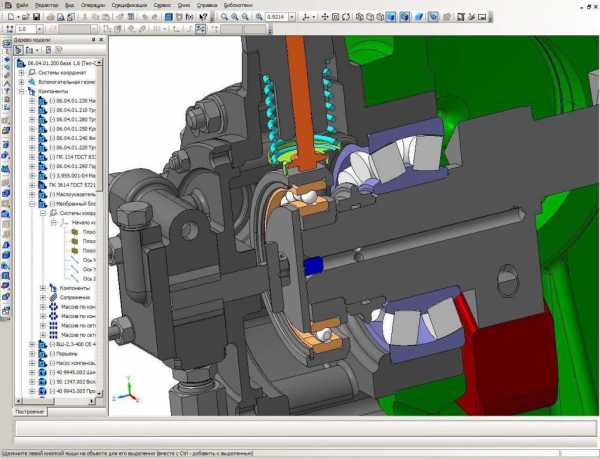

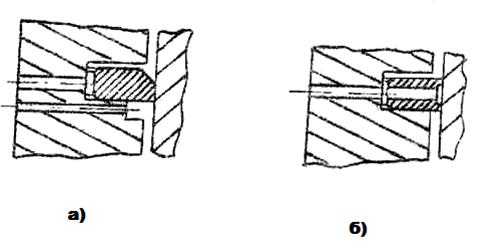

4. По конструкции кривошипно-шатунного механизма: крейцкопфные и бескрейцкопфные. (рисунок 3)

Рисунок 3 – Конструкции механизма движения компрессора.

а) крейцкопфный; б) бескрейцкопфный;

1-цилиндр;2-шатун; 3-поршень; 4-коленчатый вал; 5-крейцкопф; 6-шток; 7-нагнетательный клапан; 8-всасывающий клапан.

В крейцкопфных конструкциях компрессоров (рисунок 3а) движение от шатуна к поршню передается через специальный механизм-крейцкопф и шток. В бескрейцкопфных компрессорах движение от шатуна непосредственно передается поршню (рисунок 3б). В крейцкопфных компрессорах поршень имеет небольшую высоту, достаточную только для размещения колец, так как всю боковую нагрузку воспринимает на себя крейцкопф. В бескрейцкопфных компрессорах высота поршня значительно больше, здесь роль крейцкопфа выполняет нижняя часть поршня. В настоящее время в холодильной технике применяются в основном бескрейцкопфные компрессоры, как наиболее простые.

5. По количеству цилиндров: одно-, двух-, четырех-, шести- и так далее цилиндров (количество цилиндров может быть до шестнадцати). Так как валы холодильных компрессоров преимущественно двухколенчатые, то число цилиндров всегда четное, кроме одноцилиндровых с консольным или эксцентриковым валом.

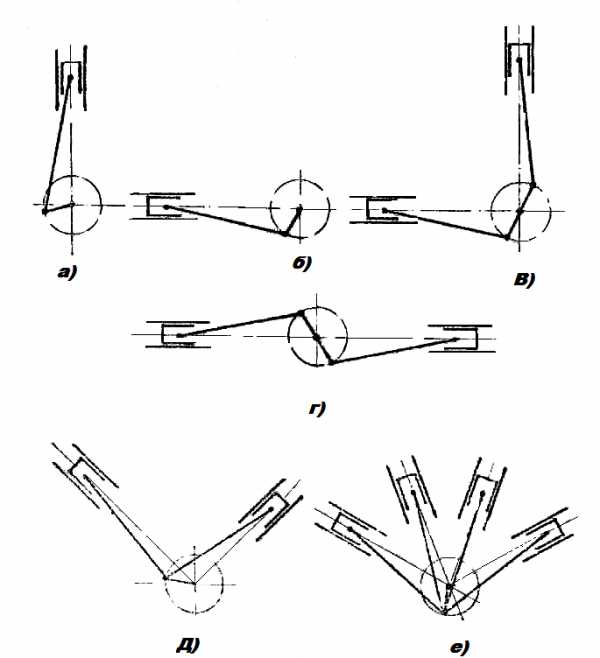

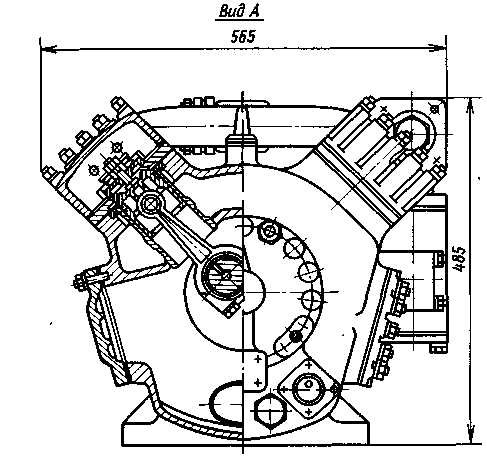

6. По расположению осей цилиндров – вертикальные, горизонтальные, оппозитные и угловые (рисунок 4).

Рисунок 4 – Расположение осей цилиндров компрессоров.

а – вертикальный; б – горизонтальный; в – угловой; г – оппозитный, д – V-образный; е –W-образный.

В

вертикальных компрессорах оси цилиндров

расположены вертикально (рисунок 4а). У

горизонтальных компрессоров оси

цилиндров проходят горизонтально по

одну сторону коленчатого вала (рисунок

4б). Расположение осей цилиндров у

оппозитного компрессора также

горизонтальное, только по обе стороны

коленчатого вала (рисунок.4г). Угловые

компрессоры имеют часть цилиндров,

расположенных горизонтально, часть —

вертикально (рисунок 4в). В последнее

время большое распространение получили

угловые компрессоры, у которых оси

цилиндров расположены Y-образно

с углом развала от

(рисунок 4д) и веерообразно с углом

развала от

(рисунок 4д) и веерообразно с углом

развала от до

до (рисунок 4е).

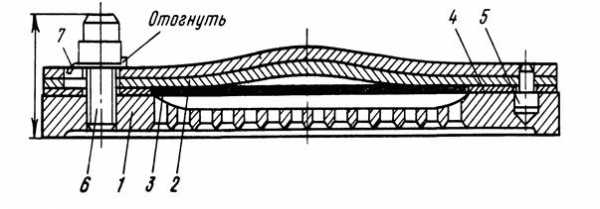

(рисунок 4е).7. По типу газораспределения в цилиндре: прямоточные и непрямоточные (рисунок 5,6,7).

Рисунок 5 – Схема прямоточного (а) и непрямоточного (б) компрессора.

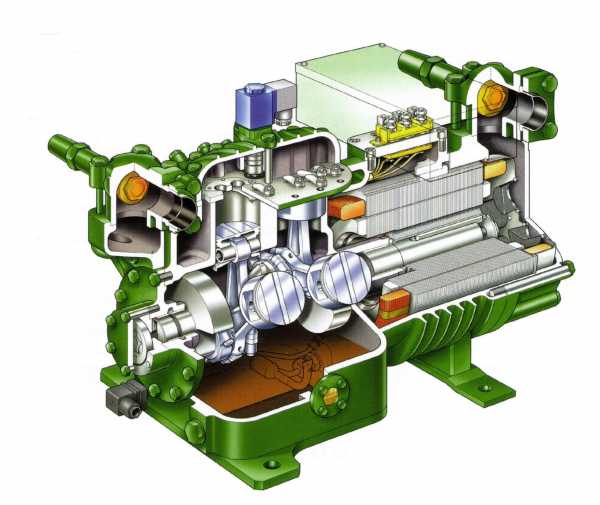

Рисунок 6 – Прямоточный компрессор

Рисунок 7 – Непрямоточный компрессор

1 — блок картер, 2 — всасывающий патрубок, 3 — блок цилиндров, 4 — крышка цилиндров, 5 — клапанная группа, 6 — нагнетательный патрубок, 7 — шатунно-поршневая группа, 8—коленчатый вал, 9 – фильтр

В прямоточных компрессорах пар всегда движется в одном направлении. Нагнетательный клапан неподвижно закреплен в клапанной доске в верхней части цилиндра, а всасывающий клапан находится в верхней части поршня и движется вместе с ним (рисунок 5а). В непрямоточных компрессорах, всасывающий и нагнетательный клапан неподвижны и расположены в клапанной доске в верхней части цилиндра. При всасывании и нагнетании пар холодильного агента в цилиндре меняет свое направление (рисунок 5б).

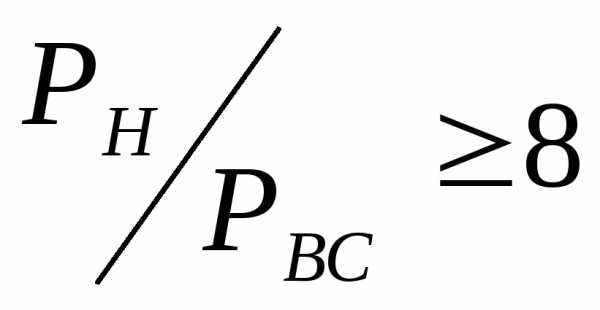

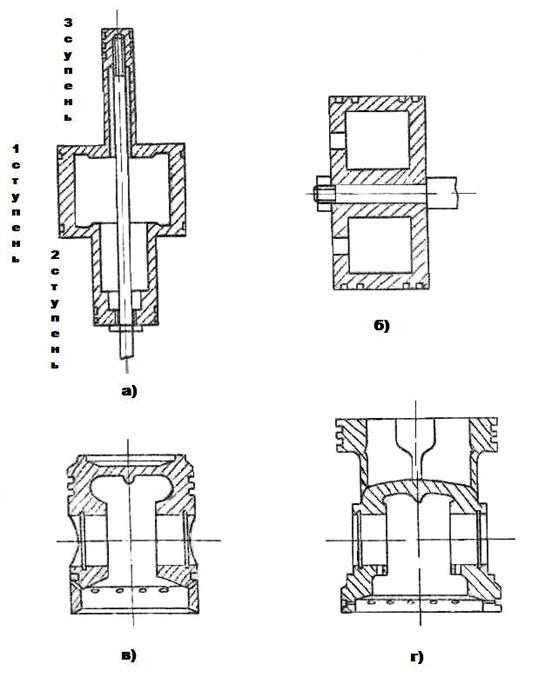

8. По количеству ступеней сжатия на одно-, двух-, многоступенчатые.

Количество ступеней сжатия выбирается в зависимости от того, какой термодинамический цикл осуществляется в холодильной машине. Сжатие в одной ступени экономически не эффективно при отношении давления нагнетания и всасывания :

В многоступенчатом поршневом компрессоре одна часть цилиндров работает на низкую ступень, другая – на ступень высокого давления.

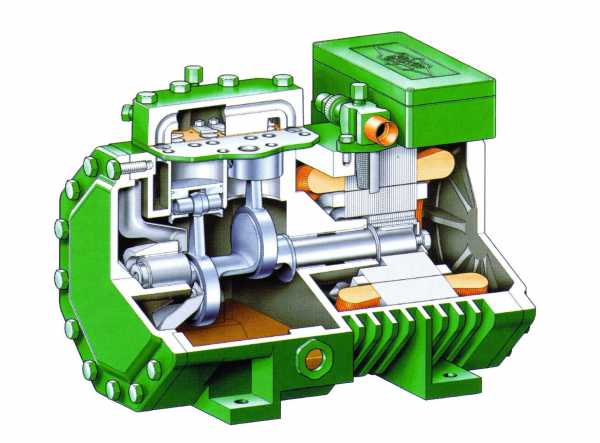

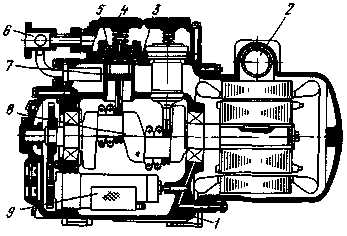

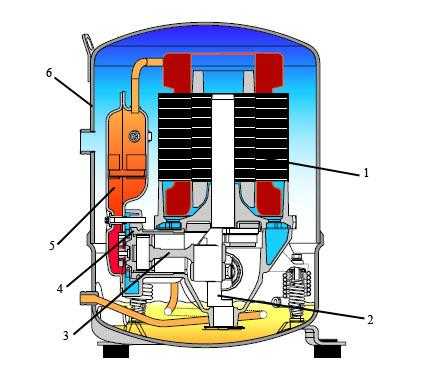

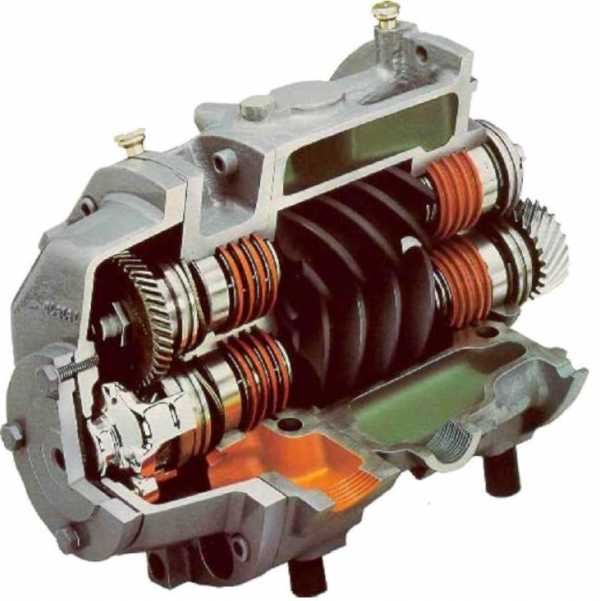

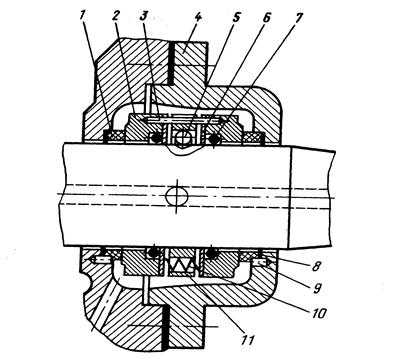

9. По степени герметичности на герметичные, бессальниковые и сальниковые.

Рисунок 8 — Герметичный холодильный компрессор

1 – электродвигатель , 2 – коленчатый вал , 3 – шатунно-поршневая группа, 4 – блок цилиндров, 5 – глушитель шума , 6 – кожух.

В герметичных компрессорах весь механизм движения вместе с электродвигателем помещен в один неразъемный сварной кожух (рисунок 8). Бессальниковый компрессор имеет картер со встроенным электродвигателем (рисунок 9). Картер выполнен со съемными крышками, обеспечивающим доступ к клапанам, механизму движения и электродвигателю. Сальниковые компрессоры соединяются с приводом через муфту или ременную передачу. Тут герметичность между выходным концом коленчатого вала и корпусом достигается установкой специального устройства-сальника.

Рисунок 8 — Бессальниковый холодильный компрессор.

1 — блок картер, 2 — ротор электродвигателя, 3 — статор электродвигателя, 4 — герметизированные электровводы

10. По взаимному креплению цилиндра и картера: на блок-картерные и блок-цилиндровые.

Блок-картерные конструкции имеют блок цилиндров и картер в общей отливке. В блок-цилиндровых компрессорах картер и блок цилиндров отдельные детали, крепящиеся друг к другу болтами. Блок-цилиндровые компрессоры применяются в настоящее время сравнительно редко и только в малых холодильных компрессорах.

11. По числу рабочих полостей цилиндра: на компрессоры простого действия и двойного действия.

В компрессорах простого действия сжатие пара осуществляется одной стороной поршня, а в компрессорах двойного действия обеими сторонами поршня, соответственно в двух рабочих полостях цилиндра. Крейцкопфные компрессоры в основном двойного действия (рисунок 3а), бескрейцкопфные – простого действия (рисунок 3б).

12. По виду охлаждения: на компрессоры с водяным охлаждением и с воздушным охлаждением, с охлаждением паром холодильного агента, с комбинированным охлаждением.

При водяном охлаждении верхняя часть цилиндров, а иногда и крышки, имеют водяную рубашку, выполненную в блок-картере или в блок-цилиндре. В компрессорах с воздушным охлаждением для увеличения теплопередающей поверхности на блок-цилиндрах и крышках делается оребрение.

13. По способу смазки трущих деталей: на компрессоры с принудительной смазкой, разбрызгиванием, комбинированной смазкой и без смазки.

Для смазки поверхностей трения используется специальное жидкое масло, которое находится в нижней части картера компрессора. Принудительная смазка осуществляется при помощи масляного насоса через просверленные отверстия в коленчатом вале и шатуне.

При смазке разбрызгиванием, масляного насоса нет, а смазка осуществляется за счет разбрызгивания масла по всему внутреннему объему компрессора. При комбинированной смазке применяется совместное действие принудительной системы смазки и разбрызгиванием. В настоящее время выпускаются крейцкопфные компрессоры, у которых цилиндропоршневая группа не смазывается, а кривошипно-шатунный механизм имеет обычную циркуляционную смазку от насоса. Для предотвращения попадания масла к цилиндрам, в них на штоке, между поршнем и крейцкопфом, устанавливается сальник. Прошли успешные испытания бескрейцкопфные поршневые компрессоры без смазки, где полностью отсутствует жидкое масло. В таких компрессорах шатунные подшипники, поршневые кольца, втулки верхних головок шатунов изготовлены из композиционных антифрикционных материалов с низким коэффициентом трения. Имеются также компрессоры без смазки, в нижних головках шатунов которых установлены герметизированные подшипники качения с консистентной смазкой. Такие компрессоры имеют разъемный вал.

studfiles.net

Компрессоры: виды и их особенности

Компрессорами называют энергетические устройства, которые используются для подачи определенных газов, жидкостей или воздуха под высоким давлением. Существует достаточно много моделей и вариаций данных аппаратов, включая разделение на спиральные и поршневые механизмы.

Какие бывают виды компрессоров?

Роторно-винтовые компрессоры

Данные компрессоры имеют внушительные объемы и соответствующий высокий уровень производительности. Основой всего аппарата являются направляемые и ведущие роторы. В зависимости от длины профиля винтовой системы изменяется и коэффициент сжатия. Подобные механизмы не имеют клапанов. Высокий уровень производительности обеспечивается столь же высоким скоростям вращения вала.

Наиболее распространенными местами использования агрегата являются медицинские центры, автомобильная, аэрокосмическая и военная промышленность, а также предприятия по изготовлению напитков, включая алкоголь.

Роторно-пластинчатые компрессоры

Данные агрегаты работают благодаря функционированию ротора и прямого привода. Первый имеет пазы, которые располагаются по всей площади детали. Каждое из указанных отверстий обладает специальными пластинами, обеспечивающими движение всего приспособления на небольшой скорости. Во время вращения данные пластины выдвигаются из пазов, тем самым образуя специфические камеры. Тем самым увеличивается давление сжатого воздуха.

Наиболее распространенными сферами использования являются стоматология и полиграфия. Часто подобные устройства применяются при изготовлении упаковочной продукции и в некоторых автоматизированных системах.

Поршневые компрессоры

Являются наиболее востребованными, а также распространенными агрегатами. Регулярно используются в большинстве сфер промышленности, включая машиностроение, текстильную и холодильную отрасли.

Например компрессоры fubag обладают достаточно хорошей производительностью – до 100 м3/минуту. Преимуществом поршневых механизмов является относительно приемлемая стоимость и небольшие размеры, позволяющие расширить круг применения агрегата. Работа всей конструкции осуществляется благодаря вращению коленвала и шатуна, которые перемещают поршни.

Существуют поршневые аппараты одностороннего и двойного действия. В первом случае поршень, отвечающий за сжатие, расположен с одной из сторон. Во втором случае используются две стороны.

Также данные механизмы разделяются на:

- Угловые;

- Горизонтальные;

- Вертикальные.

Также, устройства имеют одно- двух- и многоступенчатую системы сжатия.

Центробежные компрессоры

Подобные агрегаты оснащены диффузором, подводящим механизмом, выводной и рабочей системами. Чаще всего эти конструкции востребованы в нефтегазовой сфере, угольной промышленности, а также на рынке металлургии.

Мембранные компрессоры

Наиболее молодые конструкции, которые схожи с поршневыми аппаратами. Главная задача устройств – очищение сжимаемых газов или работа с взрывоопасными веществами.

rebathroom.ru

Виды компрессоров, классификация компрессоров

Что такое Компрессор это специальный агрегат, предназначенный для сжатия воздуха/газа и его последующей подачи на различные пневматические инструменты и приборы другого назначения. Компрессорная техника применяется весьма широко во многих областях – в строительной и промышленно-производственной сфере, в медицине и др.

Что такое Компрессор это специальный агрегат, предназначенный для сжатия воздуха/газа и его последующей подачи на различные пневматические инструменты и приборы другого назначения. Компрессорная техника применяется весьма широко во многих областях – в строительной и промышленно-производственной сфере, в медицине и др.

Все компрессорное оборудование классифицируется в зависимости от типа конструкции, мощности/производительности и функциональности; а также – по типу рабочей среды, уровню давления и по критерию эксплуатации при соответствующих условиях внешней среды.

Классификация компрессоров по типу рабочей среды

1. Обычные воздушные компрессоры. Этот вид является самым распространенным. Данные агрегаты применяют для сжатия воздуха, который полается на пневмоинструмент, предназначенный для проведения целого ряда строительных работ. Оснащается воздушными компрессорами и медицинское оборудование.

2. Газовые компрессоры. Их назначение – это сжатие разных газов и газовых смесей. Наибольшей востребованностью пользуется компрессорное оборудование для сжатия водорода и кислорода.

3. Циркуляционные компрессоры обеспечивают циркуляцию воздуха/газа в непрерывном режиме по замкнутому рабочему контуру.

4. Специальные компрессорные установки многослужебного типа применяются для сжатия сразу нескольких видов газов одновременно.

5. Специальные многоцелевые компрессоры предназначены для сжатия газов по попеременной схеме.

Классификация компрессоров в зависимости от особенностей конструкции

1. Мембранные компрессоры. Они работают практически по такому же принципу, что и стандартные поршневые агрегаты. Только в качестве рабочего элемента, который отвечает за нагнетание воздуха, здесь выступает специальная поршневая мембрана, рассчитанная на функционирование при многократном цикле возвратно-поступательных движений. Нагнетание воздуха происходит в результате колебания мембраны. Для повышения рабочего ресурса и прочности данной детали ее изготавливают «в несколько слоев». По характеристикам производительности компрессоры мембранного типа уступают поршневым моделям, зато позволяют получать на выходе более качественный воздух/газ – без присутствия посторонних примесей.

1. Мембранные компрессоры. Они работают практически по такому же принципу, что и стандартные поршневые агрегаты. Только в качестве рабочего элемента, который отвечает за нагнетание воздуха, здесь выступает специальная поршневая мембрана, рассчитанная на функционирование при многократном цикле возвратно-поступательных движений. Нагнетание воздуха происходит в результате колебания мембраны. Для повышения рабочего ресурса и прочности данной детали ее изготавливают «в несколько слоев». По характеристикам производительности компрессоры мембранного типа уступают поршневым моделям, зато позволяют получать на выходе более качественный воздух/газ – без присутствия посторонних примесей.

2. Поршневые компрессоры известны каждому. Их изобрели раньше других модификаций. До сих пор данная разновидность компрессорных установок остается самой востребованной. Все поршневые модели компрессоров оснащены моторами внутреннего сгорания со стандартной для таких двигателей поршневой группой. Воздух сжимается рабочей поверхностью поршня. На современном рынке поршневое компрессорное оборудование представлено в широком ассортименте – по мощности, производительности, количеству цилиндров, габаритным размерам и др. Наиболее доступны по цене модификации средней и малой мощности, укомплектованные одним цилиндром.

3. Роторно-винтовые компрессоры также пользуются хорошим спросом. Особенность их конструкции заключается в отсутствии клапанов, что дает возможность максимально увеличить обороты винта-нагнетателя. Из-за этого требуемое давление воздуха способны обеспечить только модели с большими рабочими камерами. Роторно-винтовые модификации обладают показателями мощности 4/250 кВт. Они способны создавать давление 5/13 бар. Такие рабочие характеристики позволяют использовать данный вид компрессорного оборудования для решения различных задач.

4. Роторно-пластинчатые установки для сжатия воздуха оборудованы прямым приводным механизмом. Из преимущества – это высокий уровень надежности и высокая производительность, а также – долговечность и стабильность работы. Скорость вращения роторно-пластинчатого вала сравнительно небольшая. Характеристики мощности – 1/75 кВт. Рабочее давление – до 10 бар.

Классификация компрессоров по другим параметрам

Все без исключения компрессорные установки подразделяются на стационарные и мобильные. Высокомощные стационарные модификации чаще всего используются для обслуживания различных объектов в области промышленности и производства. Передвижные модели компрессоров наиболее часто закупают компании строительного сектора. Такое оборудование удобно транспортировать и перемещать по территории стройплощадки.

В зависимости от энергоисточника компрессоры разделяются на жидкотопливные (дизельные/бензиновые) и оборудованные электродвигателями. Агрегаты, работающие на жидком топливе, отличаются автономностью и высокой мобильностью. Они просто незаменимы для объектов, где нет источника тока.

Что необходимо учитывать при выборе компрессора

Как уже отмечалось, без компрессорных установок не обойтись в очень многих отраслях строительной сферы. «Лидерами продаж» являются передвижные электрические и жидкотопливные компрессоры. Профессиональные компрессорные станции наилучшим образом подходят для работы в стационарных условиях. Существуют модели многофункциональных компрессорных станций, которые рассчитаны на сжатие как воздуха, так и газа по попеременной/одновременной схеме.

Для эксплуатации на производстве, когда техника используется регулярно и долго работает в беспрерывном режиме, лучше всего подойдут «выносливые» винтовые модификации компрессоров, имеющие значительный рабочий ресурс и отличающиеся повышенным уровнем надежности. Поршневые компрессоры широко используют как в строительстве и производстве, так и в медицине и быту. Их преимущества это: простота конструкции, хорошая ремонтопригодность и наличие доступных по цене запчастей. Кроме того, оборудование поршневого типа представлено на рынке в широчайшем ассортименте. Дыхательные аппараты, предназначенные для медучреждений, производятся исключительно на основе поршневых компрессоров.

При выборе компрессора отдельно следует изучить такой важный его элемент, как ресивер. Ведь именно он обеспечивает подачу воздуха «на выход». Помимо стандартных технических характеристик, важное значение имеет вместимость ресиверного модуля. Чем больше сжатого воздуха/газа он способен вместить, тем дольше можно будет работать в случае того, если компрессор по каким-либо причинам остановится. Также от рабочего объема воздухозаборной камеры зависит и показатель качества сглаживания пульсации во время процесса подачи сжатого воздуха. Это одни из главных параметров, от которого напрямую зависит стабильность работы любого вида компрессорного оборудования.

Само собой, что следует учитывать мощность конкретной модели и тип рабочей среды. Не последнее значение имеет и производитель – лучше выбрать из компрессоров солидных марок, которое уже успели должным образом себя зарекомендовать.

tex-servis.ru

Виды компрессоровЗа долгий период развития научно технического прогресса, было изобретено великое количество устройств, способных сжимать газы, для каких либо целей.Большинство видов компрессоров, так или иначе, используется в конструкции двигателей причем не только внутреннего сгорания. Статья посвещена компрессорам и двигателям их использующим. Помимо широко известных турбонаддувов и нагнетателей рутса существует приличная масса не настолько известных компрессоров. Поршневой компрессор Начнем пожалуй с самого используемого: поршневого компрессора. Область его применения начинается с таких простых вещей, как холодильник или сплит система и продолжается вплоть до перекачки высокотаксичных газов. С помощью поршневого компрессора можно получить очень высокие давления сжатия. Правда высокие давления, требуют подключения нескольких компрессоров последовательно, в многоступенчатую схему. В принципе высокое давление сжатия газа можно получить с применением любого компрессора, вопрос только в количестве ступеней которых может понадобиться для этого. Между ступенями ставят охлаждение, чтоб понизить температуру перед входом в следующий контур. Видов поршневых компрессоров существует огромное количество и если начать перечислять все виды с подробным описанием каждого, то придется написать целую книгу. Объединяет их лишь одно — наличие поршня и цилиндра, с всасывающими и нагнетающими клапанами. Клапана срабатывают автоматически без каких либо распердвалов. При движении поршня вниз, создается разрежение и впускные клапана открываются, цилиндр наполняется газом. При движении вверх, всасывающие клапана закрываются и открывабтся нагнетающие клапана. Газ выдавливается из цилиндра. В многоступенчатой схеме: чем на более высоком давлении работает компрессор, тем более жесткой должна быть пружина нагнетающего клапана, иначе пройдя через входной клапан, газ сможет выйти в следующую ступень не дожидаясь сжатия. Многоцилиндровый компрессор может быть и многоступенчатым. К примеру в 8 цилиндровом 5 котлов работают на первую ступень низкого давления, а 3 на ступень высокого давления. Двухступенчатым компрессором можно создавать давление до 30-50 бар Поршневые компрессора применяют для сжижения газов (получают жидкий кислород, гелий, пропан итд) Для некоторых газов, чтоб их сжижить понадобиться давление более 200 бар. Поршень оконечной ступени может иметь свыше 10 компрессионных колец. На заре автомобилестроения были попытки надуть ДВС поршневым компрессором, который по рабочему объему был сравним с самим ДВС. Естественно технология не прижилась, так как такая установка слишком громоздка и обладает малым КПД. Центробежный компрессор Центробежный компрессор использует силу инерции газа. Попадая в центральное отверстие газ или смесь газов (воздух или любой другой) попадает на крыльчатку, которая закручивает его и стремиться отбросить в стороны противоположные от центра. Так как корпус центробежного компрессора сделан в виде улитки, газ объединяется в один поток и выходит с большой скоростью из бокового отверстия. Чем выше скорость на выходе, тем большее давление можно получить. Соответственно, чтоб получить большую скорость, нужно иметь большую окружную скорость крыльчатки. Чем больше крыльчатка и улитка, тем меньше нужно оборотов, чтоб получить одно и тоже давление, хотя прокачиваемый объем будет выше. Центробежные компрессоры с приводом от ремня агрегатов очень любят устанавливать американцы на свои V8. Такой наддув довольно прост в установке и настройке, так как связан напрямую с двигателем и давление зависит только от оборотов. По сравнению с турбонаддувом такой компрессор имеет гораздо большие размеры, зато крыльчатку не нужно раскручивать до безумных 160-200 тысяч об/мин достаточно примерно 50000 об/мин. Внутрь компрессора интегрирован повышающий редуктор который и создает такие обороты. Наддув можно увеличить или уменьшить, меняя диаметр шкива. Турбокомпрессор, турбонаддув, «турбина» итдВсем известный турбонаддув, представляет собой все тот же центробежный компрессор с приводящей его газовой турбиной. Другими словами крыльчатку компрессора раскручивает другая крыльчатка, которую раскручивают выхлопные газы. Обе крыльчатки сидят на одном валу, имеют одну систему смазки, но это две разные системы с разными функциями. Турбокомпрессор очень экономичен, так как для создания наддува используется отработанная энергия, которая и так бы вылетела в трубу. Правда некоторое падение КПД все-же происходит из за создания большего противодавления перед выпускным клапаном. Из за этого цилиндр хуже от них очищается, повышается температура и давление, но так как компрессор нагнетает несоизмеримо больше воздуха, мощность можно повысить в разы. В формуле один были двигатели работающие при давлении наддува до 5 бар. Если вы задумались об увеличении мощности вашего авто то продажа турбокомпрессоров здесь. Компрессор Рутса Компрессор Рутса относится к устройствам наддува использующим объемное сжатие, проще говоря, это просто воздушный насос и внутри него воздух не сжимается. Наддув происходит из за того, что нагнетатель Рутса прокачивает больше воздуха чем потребляет двигатель. Устройство компрессора чем то схоже с строением шестеренчатого масляного насоса. Лопасти захватывают некий объем газа и переносят его вдоль стенок на противоположную сторону, точно так же как и шестерни в маслонасосе. В зоне соединения шнеков и вдоль стенок, должно обеспечиваться хорошее уплотнение, иначе нагнетатель будет сильно греться и мало «давить». Винтовой компрессор Чем-то напоминает нагнетатель Рутса, только это полноценный компресор, так как сжатие происходит в процессе движения газа по винтам компрессора. Два винта имеющие разное количество лопастей, движутся во встречном направлении, при этом, объем на входе больше чем на выходе. За счет чего и происходит сжатие. Винты друг с другом не соприкасаются, так как синхронизированы с внешней стороны компрессора. Износ практически отсутствует ведь сделанный с высокой точностью винтовой компрессор не имеет поверхностей «металлического» трения. Винтовой компрессор требует для своей работы постоянную подачу масла, для уплотнения, охлаждения и смазки роторов. Правда существуют и безмаслянные компрессора. Большинство современных воздушных компрессоров, промышленных холодильных установок, итд основаны на винтовых компрессорах, имеющих меньшие размеры и больший срок службы, чем поршневые. Осевой компрессор Осевой компрессор практически всегда имеет многоступенчатое строение. Одна ступень компрессора представляет собой обычный лопастной вентилятор. Чтоб давление повышалось, между вентиляторами размещают спремляющий аппарат, напоминающий все те-же лопатки вентилятора, только расположенные под другим углом и стоящие неподвижно. Лопатки вентилятора первой ступени гораздо больше тех, что стоят на выходе, это сделано для обеспечения равномерного процесса сжатия, ведь в начале воздух занимает гораздо больший объем чем в конце. Осевые компрессоры применяют в турбореактивных силовых установках. При тех же параметрах расхода воздуха осевой компрессор будет гораздо компактней центробежного. Ротационные компрессоры Ротационных машин сжатия существует великое множество, объединяет их лишь то, что в их конструкции применяется серповидная камера постепенного сжатия, а для отделения камер друг от друга и для разделения между всасывающей и нагнетающей стороной, применяются плавающие пластины (перегородки). Ротационные компрессоры имеют очень простое строение и обходятся при этом без клапанов. Простейший компрессор состоит из корпуса с одной плавающей подпружиненой перегородкой и эксцентрика. Другой вид ротационного компрессора имеет лопатки на роторе-эксцентрике итд. Спиральный компрессор Данный компрессор имеет две плоские спирали вложенные одна в другую. Эксцентрик создает вращение, при котором, образуются серповидные полости, прокачивающие и сжимающие газ. Спиральный компрессор изобретен довольно давно, но изготовить его стало возможным лишь с появлением станков с числовым програмным управлением (ЧПУ) Компрессор сжимает очень плавно, без сопровождения шумов и вибраций за что и получил широкое распространение в системах кондиционирования воздуха. |

zero-100.ru

Основные узлы и детали поршневых компрессоров

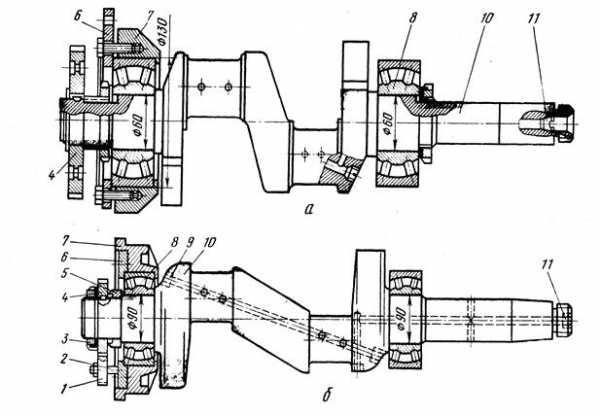

Коленчатые валы

Коленчатый вал предназначен для передачи вращательного движения от привода к шатуну. Он является одной из главных деталей поршневого компрессора. В холодильных компрессорах валы обычно выполнены с двумя шатунными шейками, смещенными друг относительно друга на (рисунок 9)

Рисунок 9 – Коленчатые валы в сборе

а-компрессора АУ45; б-компрессора П110

1-шестерня промежуточная ; 2-валик промежуточной шестерни; 3-гайка; 4-шестерня привода маслонасоса; 5-упорное кольцо; 6-крышка корпуса; 7-корпус подшипника; 8-подшипник качения; 9-заглушка; 10-коленчатый вал; 11-пробка.

На щеках вала имеются литые съемные противовесы, которые служат для уравновешивания сил и моментов инерции.

В некоторых малых компрессорах применяются консольные или эксцентриковые валы, двухколенные. Валы выполняют цельноковаными, штампованными или литыми. Для компрессоров с принудительной смазкой коленчатые валы изготавливают со специальными просверленными масляными каналами. При смазке разбрызгиванием на валу (иногда на шатунах) устанавливают захватывающие устройства.

Для коленчатых валов применяют высококачественную углеродистую сталь 40, 45 или легированную сталь 40Х с последующей термообработкой. Поверхность шатунных и коренных шеек доводят до твердости 48-62НRС.

Картеры

Картеры и блок-картеры являются основной несущей конструкцией поршневых компрессоров. В них расположены коленчатый вал, шатунно-поршневая группа и система смазки. Основные требования, предъявляемые к картерам-достаточная прочность и жесткость. Картеры и блок-картеры воспринимают силы, возникающие при работе компрессора и передают на фундамент реакцию от крутящего момента, неуравновешенные силы и моменты от сил инерции движущихся масс, а также вес компрессора. Для наблюдения за уровнем масла в картере предусмотрено смотровое окно, а для обеспечения доступа к кривошипно-шатунному механизму и масляному насосу имеются боковые и торцевые съемные крышки.

Картеры изготавливают обычно литыми из чугуна СЧ18 или СЧ21, иногда сварными из стального листа. В малых компрессорах транспортных машин для уменьшения массы применяют алюминиевые сплавы.

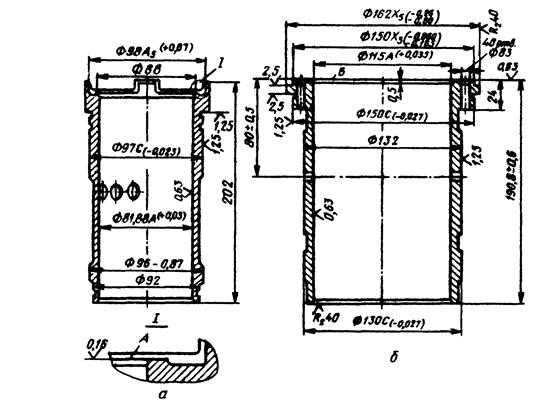

Цилиндры

В цилиндрах осуществляются рабочие процессы компрессора: разряжение, всасывание, сжатие и нагнетание пара холодильного агента. В крейцкопфных компрессорах цилиндры выполняются в виде самостоятельных отливок, в которых размещают нагнетательные и всасывающие клапаны. Цилиндры бескрейцкопфных блок-картерных компрессоров имеют сменные гильзы на скользящей посадке. Стенки цилиндров воспринимают силы от давления пара холодильного агента, а также силы со стороны поршней (горизонтальные составляющие веса и инерционные силы).

Цилиндры и гильзы цилиндров (рисунок 10) выполняют из чугуна СЧ21 или СЧ24 легированного присадками. Их твердость находится в пределах НВ 170-241.

Рисунок 10 – Гильзы компрессоров

а – прямоточного компрессора АУ-45; б – непрямоточного компрессора П110

Поршни

Поршень предназначен для создания разряжения в цилиндре компрессора при увеличении его внутреннего объема и сжатия пара хладагента при уменьшении внутреннего объема. По конструкции различают дифференциальные, дисковые и тронковые поршни.

Дифференциальные поршни (рисунок 11а) применяют в компрессорах многоступенчатого сжатия. Поршни изготавливают как цельными, так и составными. Двухступенчатые дифференциальные поршни горизонтальных компрессоров выполняют подвешенными на штоке. Более сложные поршни делают скользящими по поверхности цилиндра. Компрессоры с дифференциальными поршнями применяют в основном для сжатия различных газов и в холодильной технике большого практического значения не получили.

Дисковые поршни используются в крейцкопфных холодильных компрессорах (рисунок 11б). Дисковые поршни делают обычно полыми и днища соединяют между собой ребрами. Высота поршня компрессора небольшая и определяется из условия размещения на нем уплотнительных колец.

Рисунок 11 – Поршни компрессоров

а – дифференциальный; б – дисковый; в – тронковый непроходной; г – тронковый проходной.

Поршни крейцкопфных компрессоров могут подвешиваться на штоке или опираться на рабочую поверхность цилиндра. В последнем случае дисковый поршень снабжают дополнительной несущей поверхностью, воспринимающей вес поршня.

Тронковые поршни применяют в холодильных бескрейцкопфных компрессорах, они соединяются непосредственно с шатуном при помощи поршневого пальца. В непрямоточных бескрейцкопфных компрессорах применяют тронковые непроходные поршни, которые имеют вид перевернутого вверх дном стакана (рисунок 11в). На верхней части поршня имеются канавки для уплотнительных и маслосъемных колец. В отечественных конструкциях принято применять два-три уплотнительных и одно маслосъемное кольцо. Прямоточные бескрейцкопфные компрессоры снабжены тронковыми проходными поршнями. Проходной поршень не имеет дна, вместо которого устанавливается клапанная доска с всасывающими клапанами (рисунок 11г). Форма поршня удлиненная, где предусмотрены окна или каналы для прохода пара холодильного агента из всасывающего трубопровода к всасывающим клапанам.

Тронковые поршни выполняют из высококачественных чугунов СЧ21, СЧ24 или алюминиевых сплавов АЛ10В, АЛ30. Для малых поршней (диаметром до 50мм) без уплотнительных колец применяют чугун, алюминиевые сплавы или низкоуглеродистую автоматную сталь.

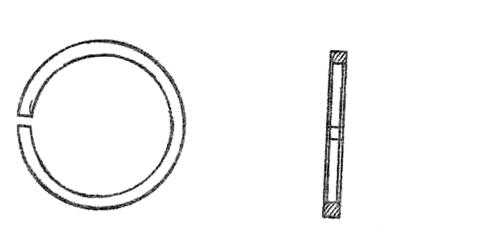

Поршневые кольца

Поршневые кольца бывают двух типов: уплотнительные и маслосъемные.

Рисунок 12 – Поршневые уплотнительные кольца.

Уплотнительные (компрессионные) кольца (рисунок 12) предназначены для уплотнения зазора между поршнем и цилиндром с целью уменьшения утечек пара из полости сжатия в полость всасывания. Уплотнение обеспечивается упругостью колец или экспандеров, давлением пара в канавку поршня и лабиринтным действием набора колец.

Маслосъемные кольца служат для удаления со стенок цилиндра смазочного масла, уменьшая тем самым попадание его в нагнетательную полость и теплообменные аппараты.

Рисунок 13 – Маслосъемное поршневое кольцо

а — коническое; б — с проточенной поршневой канавкой.

Наиболее распространенными являются два типа маслосъемных колец: конические (рисунок 13а) и с проточной кольцевой канавкой (рисунок 13б). Действие конического кольца основано на том, что при переходе поршня вверх масло попадает в клиновидный зазор и остается на стенках цилиндра. При обратном движении поршня вниз, масло снимается кольцом с зеркала цилиндра, собирается в канавку под кольцом и через отверстия в поршне стекает внутрь поршня, а затем в картер. У кольца с проточкой на внешней поверхности сделана кольцевая канавка, в которую входит ряд отверстий, просверленных в стенке поршня. Данное кольцо обеспечивает стекание масла в картер как при ходе поршня вверх, так и при его ходе вниз.

Рисунок 14 – Виды замков поршневых колец

а – прямой; б – косой; в – в нахлёстку

Для удобства сборки все поршневые кольца имеют разрез, называемый замком. Различают следующие конструкции замков: прямой, косой и в нахлестку (рисунок 14). В рабочем состоянии замок имеет некоторый зазор для компенсации теплового расширения материала, через который происходит основная перетечка пара. В связи с этим лучшими являются замки внахлестку, но изготовление их значительно дороже. В холодильных компрессорах в основном используются кольца с прямым и косым замком.

Поршневые кольца выполняют из чугуна СЧ24 или композиционных соединений ТНК2-Г5 (на основе капрона), Ф40С8Г4, Ф4К-20, флубона 4 (на основе фторопласта). В последнем случае для упругости колец применяют специальные радиальные или тангенциальные экспандеры, которые размещены в канавке поршня и прижимают кольца к цилиндру. Неметаллические материалы имеют сравнительно низкий коэффициент трения и существенно снижают износ зеркала цилиндра.

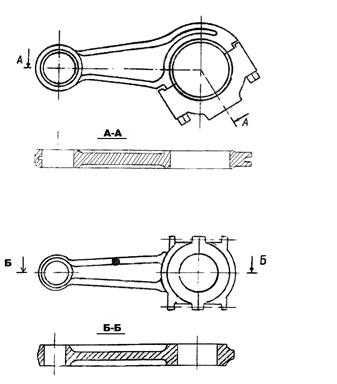

Шатуны

Шатун (рисунок 15) служит для преобразования вращательного движения коленчатого вала в поступательное движение поршня. Он соединяет шатунную шейку вала с поршнем или крейцкопфом. Шатун состоит из трех частей: верхней (поршневой) головки, стержня и нижней (шатунной) головки. Верхняя головка шатуна выполняется неразъемной с запрессованной бронзовой или латунной втулкой. Нижняя головка при коленчатом вале – разъемная, скрепленная шатунными болтами.

Для снижения коэффициента трения и предотвращения износа шатуна в нижней головке применяются съемные вкладыши из сплавов на базе олова (баббиты), из алюминиевых сплавов и сплавов из свинцовых бронз.

В малых холодильных компрессорах применяются также цельноалюминиевые и бронзовые шатуны, которые не имеют ни втулок ни вкладышей. Таким шатунам соответствует прямой вал с эксцентриком. Форма разъема (с прямым или косым разъемом) предусматривает свободный проход шатунно-поршневой группы через цилиндр при сборке и ремонте компрессора.

Шатуны со сменными вкладышами изготавливают из конструкционной углеродистой стали 40 или 45.

Рисунок 15 – Шатуны поршневого компрессора

а-с косым разъемом; б-с прямым разъемом;

Клапаны

Всасывающий и нагнетательный клапаны осуществляют газораспределение пара холодильного агента при работе компрессора.

Всасывающий клапан предназначен для пропуска пара хладона из полости всасывания в полость цилиндра при движении поршня сверху вниз. Он открывается при достижении давления в цилиндре несколько ниже (до 0,3 ) давления всасывания. Когда давление в цилиндре выше давления всасывания – клапан закрыт.

Нагнетательный клапан служит для выпуска пара холодильного агента из полости цилиндра в нагнетательную полость при движении поршня снизу вверх. Он открывается при достижении давления в цилиндре выше (до 0,7 ) давления нагнетания. При давлении в цилиндре ниже давления нагнетания – клапан закрыт.

В компрессоре клапаны могут располагаться различным образом: в крышке цилиндра, радиально по бокам цилиндра, по бокам непосредственно у зеркала, в днище поршня и т. д.

Основными элементами любого клапана являются пластина, седло, на котором лежит пластина, закрывая сечение для прохода, и направляющая пластина (розетка) для ограничения подъема над седлом. Во многих компрессорах пластины прижимаются к седлу пружиной.

В холодильных компрессорах применяются кольцевые, полосовые, пятачковые и лепестковые клапаны. Эти клапаны, как правило, самодействующие, то есть открываются под действием разности давлений с двух сторон, а закрываются под действием упругой пластины или пружины.

Кольцевые клапаны применяются в основном в средних и крупных непрямоточных компрессорах. Пластины клапанов имеют кольцевую форму, толщина которой равна мм. Для обеспечения своевременного закрывания клапана по периметру пластины размещены цилиндрические стальные пружины.

Рисунок 16 – Нагнетательный клапан с пятачковой пружиной

1 — розетка; 2 — направляющая втулка.

Пятачковые клапаны применяются чаще всего в компрессорах малой и средней производительности (рисунок 16). Пластины пятачковых клапанов имеют круглую форму (форму пятака) и прижимаются к седлу при помощи рабочей пружины. Клапаны такого типа имеют лучшую статическую полость, что играет положительную роль в автоматизированных компрессорах.

Полосовые клапаны используются преимущественно в прямоточных компрессорах. В них всасывающие полосовые клапаны расположены в верхней части поршня (рисунок 17). Пластина клапана, свободно лежащая на седле, при подъеме прижимается к ограничителю, форма которого соответствует линии прогиба, равномерно нагруженной балки на двух опорах. Эти клапаны имеют малый относительный мертвый объем.

Рисунок 17 – Полосовой нагнетательный клапан компрессора АУ200

1 — седло; 2 — розетка; 3 — пластина; 4 — ограничитель; 5 — штифт; 6 — болт; 7 — шайба стопорная.

Лепестковые клапаны представляют собой пластины различной конфигурации. Пластины, как правило, консольного типа, закреплены с одной стороны штифтами. Другой конец пластины свободно поднимается над клапанной доской, пропуская пар. Такие клапаны используются в компрессорах малой производительности.

Для предотвращения аварии при попадании жидкости в полость цилиндра служит буферная пружина. Она обеспечивает возможность увеличения подъема клапанной пластины в случае влажного хода компрессора.

Седла и розетки клапанов выполняются из термообработанной углеродистой стали 45,40Х, из высококачественного чугуна СЧ21 или стального литья по выполненным моделям. Для клапанов применяются листовые хромистые легированные стали Х18Н9Т, 70С2ХА, 30ХГСА и др. с термической обработкой, с обработкой в расплаве синтетических сплавов или стали электрошлакового переплава.

Крейцкопфы

Крейцкопф служит для соединения штока с шатуном и является частью кривошипно-шатунного механизма крейцкопфного компрессора. Он соединяется со штоком с помощью специального болтового соединения, а с шатуном-с помощью пальца. Крейцкопф воспринимает на себя все боковые нагрузки, действующие на шатуннопоршневую группу.

Корпус крейцкопфа отливают из стали 40,45, а башмаки — из серого чугуна СЧ21 с баббитовой заливкой. Палец крейцкопфа изготавливают из углеродистой стали 20 и 45 или 20Х и 40Х.

Штоки

Штоки применяются для соединения поршня с крейцкопфом в крейцкопфных компрессорах. В современных конструкциях компрессоров применяются в основном штоки, представляющие собой цилиндрическую деталь с участками различного диаметра. На переднем штоке (со стороны крейцкопфа) выполнена резьба, с помощью которой он закрепляется в крейцкопфе. Для фиксации поршня на штоке предусмотрен упорный цилиндрический бурт и специальная гайка, которая навинчивается на задний конец штока (со стороны поршня).

Шток изготавливается из углеродистой стали 20,35 и 40.

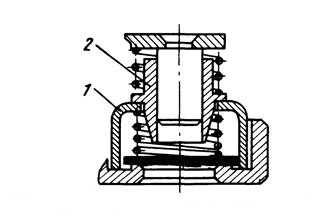

Сальники

Сальники служат в бескрейцкопфных компрессорах для уплотнения вала, выступающего из картера, а в крейцкопфных — также и для уплотнения штока. Правильная работа сальников обеспечивает герметичность компрессора и надежность его работы.

Сальники штоков крейцкопфных компрессоров выполняются многокамерными с разрезными чугунными или алюминиевыми кольцами. На наружной поверхности колец имеются пружины, которые стягивают разъемные части кольца и прижимают их радиально к штоку. Смазку сальника и штока крейцкопфного компрессора производят от насоса-дубликатора через специальный фонарь.

Для уплотнения выходного кольца коленчатого вала компрессора применяют сальники с кольцами торцевого трения. Они состоят из двух трущихся колец, одно из которых вращается вместе с валом, а другое неподвижное, плотно соединенное с крышкой сальника. Кольца прижимаются друг к другу или с помощью сильфона или с помощью пружин. Плотность и герметичность между кольцами достигается за счет силы сильфона (сильфонные сальники) или пружины, которая давит на вращающееся кольцо.

Односторонние сальники применяются в компрессорах со смазкой разбрызгиванием, двухсторонние с принудительной системой смазки для создания избыточного давления в полости сальника (рисунок 18).

В качестве пар трения применяют закаленную легированную сталь 15Х, 20Х и один из следующих материалов: фосфористую бронзу, чугун, композиционный материал на основе графита, пластмассу. В настоящее время наиболее часто используется пара трения сталь – композиционный материал на основе графита АГ-1500Б83, АПГ-Б83, которые имеют наименьший коэффициент трения и могут работать без смазки.

Рисунок 18 – Сальник компрессора П80

1-неподвижное металлографитовое кольцо; 2-вращающееся с валом (подвижное) стальное кольцо; 3,9-штифты; 4-крышка сальника; 5-шарик; 6-нажимное кольцо; 7-резиновое кольцо; 8-прокладка; 10-пружина;11-ведущее кольцо (обойма).

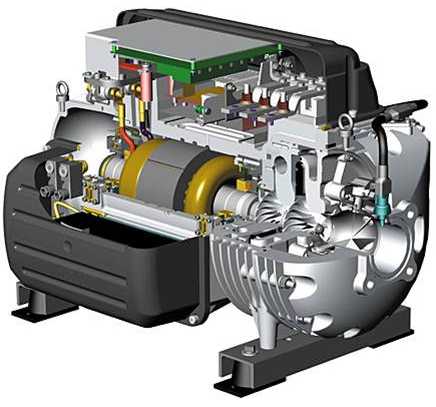

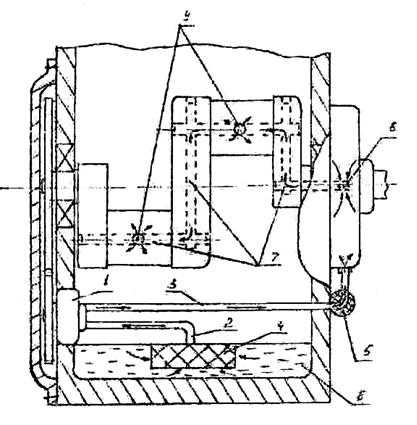

Системы смазки компрессора

Смазка компрессора необходима для снижения коэффициента трения и отвода теплоты от кинематических пар. Смазка уменьшает износ и нагрев движущихся частей компрессора, снижает расход потребляемой энергии, а также создает дополнительную плотность в сальниках, поршневых кольцах и клапанах.

Для смазки бескрейцкопфных компрессоров, работающих на фреоне, используются масла ХФ, ХС, ХМ и др. Аммиачные компрессоры смазываются маслом марок ХА. В крейцкопфных компрессорах для смазки открытого кривошипно-шатунного механизма применяется масло “Индустриальное-45” или машинное — марки СУ.

В современных холодильных поршневых компрессорах применяют различные системы смазки — разбрызгиванием (барботажная смазка), принудительная и комбинированная.

Смазку разбрызгиванием применяют обычно в малых компрессорах. В них часть нижних головок шатунов или противовесов погружена в масляную ванну картера. При вращении коленчатого вала масло разбрызгивается по всему внутреннему объему компрессора, смазывается тем самым все поверхности трения.

В компрессорах большой производительности для смазки трущихся поверхностей применяется принудительная смазка с помощью масляного насоса, который приводится в движение от коленчатого вала. Масло насосом подается в полость сальника, а оттуда по специальным отверстиям в коленчатом вале направляется к шатунным шейкам (рисунок 19).

Рисунок 19 – Принудительная система смазки поршневого компрессора.

1-масляный насос; 2-всасывающая масляная трубка; 3-нагнетательная масляная трубка; 4-фильтр грубой очистки масла; 5-фильтр тонкой очистки масла; 6-жидкое смазочное масло; 7-масляные каналы коленчатого вала; 8-входное отверстие коленчатого вала; 9-выходные отверстия в шатунных шейках.

Для смазки втулки верхней головки шатуна и поршневого пальца предусматриваются специальные сверления в стержне шатуна или отдельные трубки, через которые масло поступает от шатунной шейки коленчатого вала. В качестве масляных насосов используются центробежные, шестеренчатые, ротационные или плунжерные насосы, приводимые в действие от коленчатого вала, через зубчатую передачу.

Комбинированная система смазки используется в компрессорах средней производительности и в некоторых крупных компрессорах. Здесь кривошипно-шатунный механизм смазывается принудительно от масляного насоса, а шатунно-поршневая группа и стенки цилиндра смазываются за счет масляного тумана.

Схема принудительной подачи масла от шестеренчатого насоса к нижним головкам шатунов, через сверления в коленчатом валу показана на рис.19.

В крейцкопфных компрессорах смазку кривошипного механизма производят от масляного насоса, а зеркало цилиндров, поверхности трения поршней и сальники штоков — многоплунжерными дубликаторами. Дубликаторы и насосы приводятся в действие индивидуальными электроприводами.

Марка компрессоров

Каждому типоразмеру компрессоров соответствует свое определенное обозначение-марка компрессора.

В марку, согласно ГОСТам, входит буква, обозначающая холодильный агент, расположение цилиндров, степень герметичности компрессора, число ступеней сжатия, температурный режим работы, стандартная холодопроизводительность и др. Холодильный агент в марке обозначается начальной буквой его названия: аммиак-А; фреон-Ф и т.д. Направление осей цилиндров показывается буквами В, О, У, УУ, что соответствует обозначению:

В— вертикальный,О— оппозитный, У— Vобразный, УУ— веерообразный.

Буквы Г и БС показывают, что компрессор герметичный (Г) или бессальниковый (БС), сальниковый компрессор буквой не обозначают. Режим работы герметичных компрессоров показывается: буквой В-высокотемпературный, С-среднетемпературный и Н-низкотемпературный. После буквенных обозначений в конце марки пишется число, показывающее холодопроизводительность компрессора при стандартном температурном режиме. За цифрами могут быть буквы РЭ, означающие, что компрессор с электромагнитным регулированием производительности.нце марки пишется чисый, С-среднетемпературный и Н-низкотемпературный.

infopedia.su

Различные виды поршневых компрессоров

Июн 8, 2014 г.

Подразделяются машины компрессорные по размеру их продуктивности. Под продуктивностью подразумеваются количество газов, которые дают потребителю поршневые компрессоры за определенную единицу времени. В том случае, когда выражается производительность в объемных единицах за время, то определяется объем газа параметрами, возможного всасывания патрубками компрессора поршневого. Выражающаяся таким способом производительность — является приведенной, а количество, подаваемое за один поршневой ход газа, называется подачей.

Подразделяются поршневые компрессоры по приведенной производительности на такие группы, как:

- Поршневые миникомпрессоры с производительностью, изменяющейся в пределах от 0 до 3х10ˉ²м ³/с. Используются такие машины в медицине, приборостроении и других областях для особых целей.

- Поршневые миникомпрессоры, с изменяющейся производительностью от 3х10ˉ² до 0.01 м ³/с. В эту группу входят некоторые виды компрессоров транспортных, обеспечивающих попадание сжатого воздуха в тормозную систему, а так же лабораторные компрессоры и тому подобные.

- Компрессоры поршневые с малой производительностью и диапазоном изменения от 0.01 до 0.1 м³ / с. Используются они, как правило, в качестве машин общепромышленного предназначения и с нагнетательным давлением до 15 МПа, в компрессорных передвижных установках и так далее.

- Компрессор поршневой, имеющий среднюю производительность с изменениями в диапазоне от 0.1 до 1 м ³ / с. Большая часть этой группы – это компрессоры, имеющие общее назначение, применяемые на станциях компрессорных в шахтах, на заводах и рудниках.

- Компрессор поршневой, имеющий большую производительность. Его производительность превышает 1 м ³ / с. Применяется он, как правило, на комбинатах химической промышленности. Используются так же довольно широко на станциях компрессорных машины, производительность которых достигает 1.66 м³ / с. Так же могут изготавливаться машины, имеющие несколько большую производительность.

Так же поршневые компрессоры могут подразделяться и по типу сжимаемых газов:

- кислородный;

- гелиевый;

- воздушный;

- азотный;

- азотно-водородный;

- водородный;

- этиленовый;

- хлорный и так далее.

Классификация по типам сжимаемых газов указывает в какой-то мере на имеющиеся в конструкции компрессора поршневого особенности. Так, к примеру, водородные и гелиевые компрессоры поршневые при сжимании текучих газов требуют особых уплотнений штоков и поршня.

Порой компрессор поршневой, могут подразделять по видам двигателя на:

- электрокомпрессоры;

- компрессоры с приводом от паровых машин;

- компрессоры с приводом от моторов внутреннего сгорания.

artc-alisa.ru

Виды поршневых компрессоров

Опуликовано: 09.09.2012 Рейтинг: Загрузка…Поршневой компрессор представляет собой машину для сжатия и подачи жидкостей или воздуха под давлением. Такое оборудование нашло широкое применение в машиностроении, химической и холодильной промышленности, в текстильном производстве, а также в криогенной технике. Поршневые компрессоры довольно многообразны и отличаются схемами, конструктивным исполнением и компоновкой.

Различают поршневые компрессоры по следующим признакам: устройство кривошипно-шатунного механизма, расположение и устройство цилиндров, и число ступеней сжатия. Данные приборы могут быть как крейцкопфные, то есть с двухсторонним всасыванием, так и бескрейцкопфные, то есть с односторонним всасыванием. Кроме того, поршневые компрессоры различают также по расположению цилиндров. По данному показателю компрессоры бывают горизонтальные, угловые и вертикальные.

Понятно, что к вертикальным относятся поршневые компрессоры, у которых цилиндры расположены вертикально. Если цилиндры расположены горизонтально, то их размещают либо с одной стороны коленчатого вала и тогда такой компрессор будет относиться к горизонтальным с односторонним расположением цилиндров, или же цилиндры будут расположены с обеих сторон вала, то есть горизонтальные с двухсторонним расположением цилиндров.

Угловыми считаются компрессоры, где цилиндры размещаются в одних рядах горизонтально, а в других – вертикально. Данный вид оборудования носит название прямоугольного компрессора. К угловым можно также отнести компрессоры с наклонным расположением цилиндра, установленными W-образно или V-образно.

Переход на оппозитное исполнение компрессора как крупной, так и средней производительности является весьма прогрессивным. Такие приборы выглядят как горизонтальные компрессоры, в которых поршни движутся навстречу, а цилиндры расположены с двух сторон вала. Их отличает превосходная динамичная уравновешенность, небольшие габариты и масса. Они обладают значительным преимуществом перед другими видами компрессоров, поэтому постепенно вытесняют привычный крупный горизонтальный поршневой компрессор.

Комментировать:

inkar.ru