5 основных методов и описание процессов

Некоторые сравнительно простые методы обработки металла люди применяли еще в древности. Именно металл и всё новые методы его обработки стали залогом технического прогресса. Сейчас нам известно столь много различных методов, что в них очень легко запутаться. Давайте попробуем кратко и понятно разложить всё по полочкам.

К основным методам металлообработки можно отнести:

- Литье;

- Термическая обработка;

- Обработка давлением;

- Сварка;

- Электрическая обработка.

Процесс металлообработки для каждого метода уникален. Более того, каждый метод имеет свои вариации.

Описание методов обработки металла

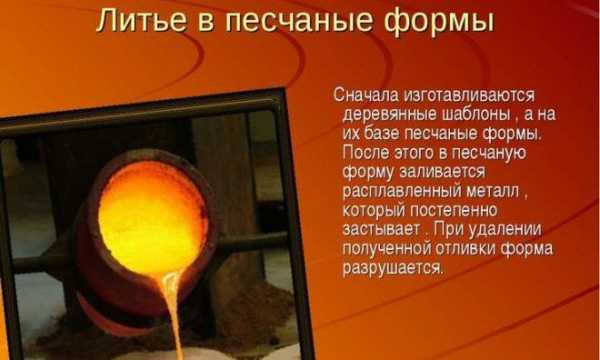

Литье

Этот процесс обработки металла известен человечеству уже много веков. Его суть заключается в нагреве металла до жидкого состояния с последующим разливом в заданные литейные формы. Затем металл остывает и твердеет. Получается так называемая отливка, которая точно повторяет очертания заливочной формы.

С развитием металлургии процесс литья постоянно совершенствовался. Теперь различают несколько видов литья, в том числе и литье с дополнительным применением давления. Новейшие методы литья позволяют получать отливки очень маленьких размеров с небывалой точностью размеров.

Термическая обработка

Этот метод направлен на изменение внутренней структуры металла, что достигается путем нагрева металла с последующим выдерживанием и охлаждением. Для придания металлу нужных свойств параметры термической обработки могут быть различные. Температура нагрева, выдержка металла в нагретом состоянии и скорость охлаждения – все эти параметры влияют на конечные свойства металла.

Различают 3 вида термической обработки:

- Термообработка – бывает трех основных видов: отжиг, закалка и отпуск;

- Химико-термическая обработка металла – применяется для насыщения поверхности металла другими элементами (например, углеродом). При этом методе наблюдаются самые высокие температуры нагрева металлов и значительные периоды выдержки для придания сплаву однородности;

- Термомеханическая обработка – этот метод позволяет добиться лучших механических свойств металла, чем классическая термообработка.

Обработка давлением

Один из видов обработки металла давлением (ковка) получил широкое применение еще несколько тысячелетий назад. С тех пор технология совершила несколько серьезных скачков вперед, и теперь на производстве применяются и другие технологичные методы обработки металла давлением.

Суть этого метода проста — придать заготовке необходимую форму и размер под действием физической силы (давления). Для достижения этих целей применяют различные станки для обработки металла, каждый из которых соответствует конкретному методу.

Всего различают 7 методов:

- Ковка – участки заготовки нагреваются и подвергаются механической деформации;

- Штамповка – форма и размер заготовки изменяются под давлением специального штампа;

- Листовая штамповка – обработка листового металла;

- Прокатка;

- Волочение;

- Прессование;

- Комбинации первых 6-ти.

Сварка

Существует несколько методов сварки, но всех их можно условно разделить на 2 большие группы:

Сварка при помощи плавления металла – в месте сваривания соединяемые детали нагреваются до температуры плавления металлов. Жидкие фазы металлов перемешиваются, образуя сварной шов. Такое соединение после остывания имеет высокую прочность;

Сварка пластическим деформированием – при этом методе детали сдавливаются, образуя сварной шов. Иногда детали предварительно местно нагревают.

В качестве источника нагрева применяют газ, электрический ток и другие источники.

Электрическая обработка

Электрическая обработка металла осуществляется при помощи электрического тока. Два наиболее распространенных метода – это:

Электроискровая обработка – создается искусственный разряд, который воздействует на металл. В результате это воздействия происходит местное повышение температуры металла до 8-10 тыс. градусов по Цельсию;

Электрохимическая обработка – этот способ позволяет придать поверхности металла блестящую форму.

Данные методы подходят для обработки самых твердых сплавов.

Помимо этих основных методов обработки металла часто применяют также резание металлов и ультразвуковую обработку. Выбор конкретного метода зависит от свойств, которые необходимо придать металлу, размеров заготовки или конечного изделия, а также многих других факторов.

www.in-vent.ru

Виды обработки металлов

Металл в разных его проявлениях, включая многочисленные сплавы, является одним из самых востребованных и широко используемых материалов. Именно из него изготовляется масса деталей, а также огромное количество других ходовых вещей. Но, чтобы получить какое-либо изделие или деталь, необходимо приложить немало усилий, изучить процессы обработки и свойства материала. Основные виды обработки металлов осуществляются по различному принципу воздействия на поверхность заготовки: термический, химический, механический, художественные воздействия, с применением резки или давления.

Виды термической обработки металлов

Термическое воздействие на материал – это влияние тепла с целью изменения необходимых параметров относительно свойств и структуры твердого вещества. Наиболее часто процесс применяется при производстве разнообразных машинных деталей, причем, на разных стадиях изготовления. Основные виды термической обработки металлов: отжиг, закалка и отпуск. Каждый процесс по-своему влияет на изделие и проводится при разных значениях температурного режима. Дополнительными типами влияния тепла на материал выступают такие операции, как обработка холодом и старение.

Технологические процессы получения деталей или заготовок посредством силового влияния на обрабатываемую поверхность включают в себя разные виды обработки металлов давлением. Среди этих операций имеется несколько наиболее популярных в использовании. Так, прокатка происходит путем обжатия заготовки между парой вращающихся валков. Валки могут быть разной формы, в зависимости от требований, предъявляемых к детали. При прессовании материал заключается в замкнутую форму, откуда после выдавливается в форму меньших размеров. Волочение – процесс протягивания заготовки через постепенно сужающееся отверстие. Под воздействием давления также производят ковку, объемную и листовую штамповку.

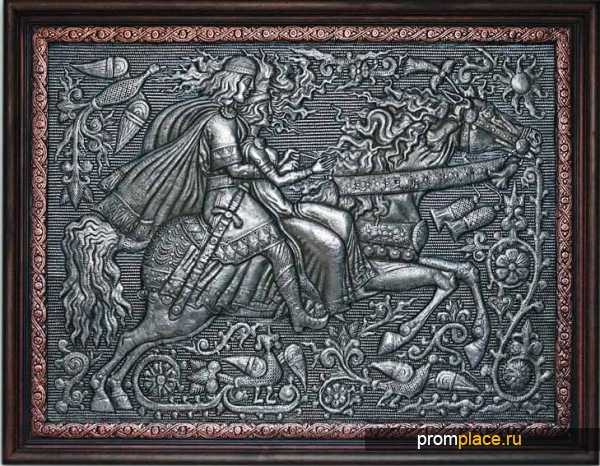

Особенности художественной обработки металлов

Творческий подход и мастерство отражают различные виды художественной обработки металлов. Среди них можно отметить пару самых древних, изученных и применяемых еще нашими предками – это литье и ковка. Хотя ненамного отстал от них по времени появления еще один способ воздействия, а именно, чеканка.

Чеканка представляет собой процесс создания картин на металлической поверхности. Сама технология включает применение давления на предварительно нанесенный рельеф. Примечательно, что чеканку можно делать как на холодной, так и на разогретой рабочей поверхности. Эти условия зависят, прежде всего, от свойств того или иного материала, а также от возможностей применяемых в работе инструментов.

Способы механической обработки металлов

Отдельного внимания заслуживают виды механической обработки металлов. По-другому механическое воздействие можно назвать методом резания. Такой метод считается традиционным и самым распространенным. Стоит заметить, что основными подвидами данного метода являются различные манипуляции с рабочим материалом: раскрой, резка, штамповка, сверление. Благодаря именно этому способу предоставляется возможность получения из прямого листа или чурки нужной детали с необходимыми размерами и формой. Еще с помощью механического воздействия можно добиться необходимых качеств материала. Часто подобный способ применяют, когда нужно сделать заготовку, пригодную для дальнейших технологических операций.

Виды обработки металлов резанием представлены точением, сверлением, фрезерованием, строганием, долблением и шлифованием. Каждый процесс отличается друг от друга, но в целом резание – это снятие верхнего слоя рабочей поверхности в виде стружки. Наиболее часто применяются методы сверления, точения и фрезерования. При сверлении деталь закрепляется в неподвижном положении, воздействие на нее происходит сверлом заданного диаметра. При точении обрабатываемая деталь вращается, а режущие инструменты перемещаются в заданных направлениях. При фрезеровании используется вращательное движение режущего инструмента относительно неподвижно закрепленной детали.

Химическая обработка металлов для повышения защитных свойств материала

Химическая обработка – практически самый простой тип воздействия на материал. Здесь не требуется больших трудозатрат или специализированного оборудования. Используются все виды химической обработки металлов, чтобы придать поверхности определенный внешний вид. Также под влиянием химического воздействия стремятся повысить защитные свойства материала — устойчивость к коррозии, механическим повреждениям.

Среди данных способов химического влияния наиболее популярны пассивация и оксидирование, хотя нередко применяется кадмирование, хромирование, меднение, никелирование, цинкование и прочие. Все методы и процессы проводятся с целью повышения различных показателей: прочности, износостойкости, твердости, сопротивляемости. Кроме того, такой тип обработки используют для придания поверхности декоративного вида.

promplace.ru

Сталь, металл, сплав — виды термической обработки |

Обработка металла термическим способом — это изменение внутреннего строения (структуры) металла под воздействием изменения температурных условий и получение вследствие этого необходимых механических и физических свойств металла. Огромная часть термической обработки происходит при критических температурах, при которых происходит структурное превращение в сплавах.

Поэтому термическая обработка металла сводится к трём последовательным операциям и видам:

- нагрев металла с определённой скоростью до заданной температуры;

- выдержка металла в течение некоторого времени при этой температуре;

- охлаждение с заданной по процессу скоростью.

Зависит от того как надо изменить свойства определённого стального изделия и применяют различные виды термической обработки, которые отличаются максимальной температурой нагрева, временем выдержки и скоростью охлаждения. В машиностроении термическая обработка нашла самое широкое применение.

Термическая обработка металла, сплава, стали

Все свойства любого сплава зависят от его структуры. Основной способ, который позволяет изменять эту структуру и является термическая обработка. Её основы разработал Чернов Д.К., а в дальнейшем его работы поддержали Бочвара А.А., Курдюмова Г.В., Гуляева А.П.

Все свойства любого сплава зависят от его структуры. Основной способ, который позволяет изменять эту структуру и является термическая обработка. Её основы разработал Чернов Д.К., а в дальнейшем его работы поддержали Бочвара А.А., Курдюмова Г.В., Гуляева А.П.

Термическая обработка металла и сплава — это последовательность операций таких как: нагрев, выдержка и охлаждение, которые выполняются в определённой последовательности и при определённом режиме, чтобы изменить внутреннее строение сплава и получения нужных свойств, при этом химический состав металла не изменяется.

В чём заключается термическая обработка металла и сплава?

- В отжиге

- Закалке

- Отпуске

- Нормализации

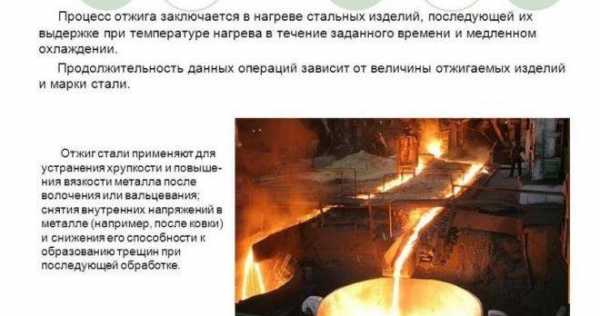

Отжиг. Это нагрев металла до высокой температуры, а потом происходит медленное охлаждение. Отжиг бывает разного вида — все зависит от температурного режима нагрева и скорости охлаждения.

Закалка. Термообработка стали, сплавов, металла, которая основана на перекристаллизации стали при нагреве выше критической температуры. После выдержки стали при такой температуре следует очень быстрое охлаждение. Такая сталь бывает неравновесной структуры и поэтому после закалки следует — отпуск.

Отпуск. Проводится после закалки, чтобы уменьшить или снять остаточное напряжение в стали и сплавах, повысить вязкость, уменьшить твёрдость и хрупкость металла.

Нормализация. Она похожа на отжиг, различие только в том, что нормализация металла происходит на воздухе, а отжиг — в печи.

Нагрев заготовки

Эта операция очень ответственная. От её правильного проведения зависит, во-первых — качество изделия, а во-вторых — производительность труда. Необходимо знать, что при нагреве металл меняет структуру, свойства и все характеристики поверхностного слоя. Так как при взаимодействии стали или сплава с воздухом происходит окисление железа и на поверхности образуется окалина. Толщина окалины зависит от того — какой химический состав металла, какая была температура и время его нагрева.

Эта операция очень ответственная. От её правильного проведения зависит, во-первых — качество изделия, а во-вторых — производительность труда. Необходимо знать, что при нагреве металл меняет структуру, свойства и все характеристики поверхностного слоя. Так как при взаимодействии стали или сплава с воздухом происходит окисление железа и на поверхности образуется окалина. Толщина окалины зависит от того — какой химический состав металла, какая была температура и время его нагрева.

Сталь начинает интенсивно окисляться при нагреве больше 900 градусов, потом окисляемость увеличивается в два раза — при нагреве 1000 градусов С, а при температуре 1200 градусов С — в 5 раз.

Какое бывает окисление у разных сталей?

Хромоникелевая сталь — её называют жаростойкой потому, что она практически не поддаётся окислению.

Легированная сталь — у неё образуется плотный, но тонкий слой окалины, который защищает от дальнейшего окисления и не даёт растрескиваться при ковке.

Углеродистая сталь — она теряет около 2–4 мм углерода с поверхности при нагреве. Это для металла очень плохо, так как он теряет прочность, твёрдость и сталь ухудшается в закаливании. А особенно очень пагубным является обезуглероживание для ковки небольших деталей с последующей закалкой. Чтобы не было трещин на высоколегированной и высокоуглеродистой стали, их надо нагревать медленно.

Обязательно нужно обращаться к диаграмме «железо-углерод», где определена температура для начала и конца ковки. Делать это надо для того, чтобы металл при нагреве не приобретал крупнозернистую структуру и не снижалась его пластичность.

Но перегрев заготовки можно исправить методом термообработки, но для этого нужно дополнительная энергия и время. Если металл нагреть до ещё большей температуры, то это приведёт к пережогу, что дойдёт до того, что в металле нарушится связь между зёрнами и он полностью разрушится при ковке.

Пережог

Это самый неисправимый брак. При нагреве металла или сплава обязательно нужно следить за температурой, временем и конца нагрева. Окалина растёт, если увеличено время нагрева, а при быстром или интенсивном нагреве могут появиться трещины.

Пережог сплава происходит вследствие диффузии кислорода на границах зёрен, где сразу образуются окислы, которые разъединяют зёрна при высокой температуре сплава и при этом сразу резко падает прочность. А пластичность в это время приходит к нулю. Этот брак сразу отправляется на переплавку.

Какой бывает термообработка металла и сплавов

Термическая обработка подразделяется на:

- термическую;

- термомеханическую;

- химикотермическую

В термическую обработку входят основные виды — отжиг 1-го рода, отжиг 2-го рода, закалка и отпуск. Нормализация применяется не ко всем видам стали, все зависит от её степени легированности.

У всех видов термической обработки разная температура нагрева, продолжительность выдержки при этой температуре и скорость охлаждения после окончания выдержки.

1-ый род отжига — это диффузионный отжиг, отжиг для снятия напряжений.

2-ой род отжига подразделяется на неполный, полный, изотермический отжиг, сфероидезацию, нормализацию.

Закалка применяется для того, чтобы изделия были твёрдые, прочные и износостойкие.

Химикотермическая обработка

Это такая термообработка стали, которая совокупляется с насыщением поверхности изделия — углеродом, азотом, алюминием, кремнием, хромом и др., которые образуют с железом твёрдые растворы замещения. Они более длительные и энергоёмкие, чем сталь насыщенная железом и углеродом, образующая с железом твёрдые растворы внедрения.

Химико — термическая обработка при создании на поверхности изделий благоприятных остаточных напряжений сжатия увеличивает долговечность и надёжность изделия. Также она повышает коррозионную стойкость, твёрдость.

Такая обработка предназначена для изменения в определённом слое состава стали. К таким методам относятся:

- цементация — при таком методе верхний слой стали обогащается углеродом. При этом получаются изделия с комбинированными свойствами — мягкая сердцевина и твёрдый поверхностный слой;

- азотирование — это обогащение поверхностного слоя азотом, чтобы была повышена коррозионная стойкость и усталостная прочность изделия;

- борирование — это насыщение поверхностных слоёв стали бором, при таком методе у изделия повышается износостойкость, особенно при трении и сухом скольжении. Кроме того при борировании исключается схватываемость или сваривание деталей в холодном состоянии. Детали после борирования делаются очень стойкими к кислоте и щелочи;

- алитирование — это насыщение стали алюминием. Делается это для того, чтобы придать стали стойкость к агрессивным газам — серному ангидриду, сероводороду;

- хромирование — насыщение хромом поверхностного слоя стали. Хромирование малоуглеродистых сталей почти совсем не влияет на их прочностные характеристики. Хромирование стали с более высоким содержанием хрома называется твёрдым хромированием, так как на поверхности деталей образуется карбид хрома, который имеет:

- высокую твёрдость

- окалиностойкость

- коррозионную стойкость

- повышенную износостойкость

Криогенная обработка

Это упрочняющая термическая обработка металла и сплавов при криогенных, очень низких температурах — ниже -153 градусов С. Ранее такая термическая обработка называлась «обработка холодом» или «термическая обработка металла при температуре ниже нуля». Но эти названия не совсем отображали всю суть криогенной обработки.

Её суть заключается в следующем: обрабатываемые детали помещают в криогенный процессор, где происходит их медленное охлаждение, а потом выдерживают детали при температуре -196 градусов С определённое время. Затем они постепенно возвращаются опять к комнатной температуре. Когда идёт этот процесс, то в металле происходят структурные изменения. За счёт этого повышается износостойкость, циклическая прочность, коррозионная и эрозионная стойкости.

Основные свойства, полученные при обработке, как холодное охлаждение, сохраняются на весь срок службы обрабатываемой детали и поэтому не требует повторной обработки.

Конечно, криогенная технология не заменит методы термического упрочнения, а при обработке холодом придаст материалу новые свойства.

Инструменты обработанные сверхнизкими температурами позволяют предприятиям сократить расходы потому, что:

- увеличивается износостойкость инструмента, деталей и механизмов;

- снижается количество брака;

- сокращаются затраты на ремонт и замену технологического оснащения и инструмента.

Именно советские учёные позволили полноценно оценить эффект влияния обработки холодом на металл и сплав и положили начало для использования этого метода.

В данное время метод криогенной обработки изделий широко применяется во всех отраслях промышленности.

Машиностроение и металлообработка:

- увеличивает ресурс оборудования и инструмента до 300%;

- увеличивает износостойкость материала;

- увеличивает циклическую прочность;

- увеличивает коррозионную и эрозионную стойкость;

- снимает остаточное напряжение.

Спецтехника и транспорт:

- увеличивает ресурс тормозных дисков на 250%;

- повышает эффективность работы тормозной системы;

- увеличивает циклическую прочность пружин подвески и других упругих элементов на 125%;

- увеличивает ресурс и мощность двигателя;

- снижает расходы на эксплуатацию транспортных средств.

Оборонная промышленность:

- увеличивает живучесть стволов до 200%;

- уменьшает влияние нагрева стволов на результаты стрельбы;

- увеличивает ресурс узлов и механизмов.

Добывающая и обрабатывающая промышленность:

- увеличивает стойкость породоразрушающего инструмента до 200%;

- уменьшает абразивный износ узлов и механизмов;

- увеличивает коррозионную и эрозийную стойкость оборудования;

- увеличивает ресурс промышленного и горнодобывающего оборудования.

Аудиотехника и музыкальные инструменты:

- уменьшает искажение сигнала в проводниках;

- улучшает музыкальную деятельность, ясность и прозрачность звучания;

- расширяет диапазон звучания музыкальных инструментов.

Криогенная обработка применяется практически во всех отраслях, где необходимо повысить ресурс, увеличить прочность и износостойкость, а также поднять производительность.

Для чего нужна термическая обработка?

Надёжность и долговечность металлических конструкций, оборудования, трубопроводов зависит от качества изготовления узлов, деталей, элементов из которых они состоят. Во время эксплуатации они подвергаются статистическим, динамическим и циклическим нагрузкам и влиянию агрессивных сред. Им приходится работать при низких и высоких температурах и находится в условиях быстрого износа.

Надёжность и долговечность металлических конструкций, оборудования, трубопроводов зависит от качества изготовления узлов, деталей, элементов из которых они состоят. Во время эксплуатации они подвергаются статистическим, динамическим и циклическим нагрузкам и влиянию агрессивных сред. Им приходится работать при низких и высоких температурах и находится в условиях быстрого износа.

И поэтому эксплуатация любых металлоизделий напрямую зависит от износостойкости, прочности, термо- и коррозионной стойкости элементов из которых они состоят.

Для того чтобы повысить все эти характеристики необходимо правильно подобрать материал для деталей, усовершенствовать их конструкцию, устранить неточности сборки, улучшить методы горячей и холодной обработки.

Таким высоким требованиям редко отвечают материалы в состоянии поставки. Основная часть доставляемых конструкционных элементов нуждается в стабилизации эксплуатационных свойств, чтобы они не изменялись с течением времени. И чтобы повысить механические и физико-химические свойства металлических материалов, применяют термическую обработку. Это последовательность операций нагрева, выдержки и охлаждения металлов и сплавов.

Её проводят для изменения структуры и свойств металлов и сплавов в направлении, которое было задано. Термообработка применяется для изменения структуры фазового состава и перераспределения компонентов, размера и формы кристаллических зёрен, видов дефектов, их количества и распределения. И это все позволяет достаточно легко получить требуемое свойство материала.

Обязательно надо помнить, что свойства металла и сплавов зависит не только от не только от структуры, но и от химического состава, который образуется во время металлургического и литейного процесса.

Задачей термической обработки является ликвидация внутреннего напряжения в металле и сплаве, улучшение механических и эксплуатационных свойств и другое.

Термической обработке подвергается сталь, чугун, сплав на основе цветных металлов.

Нужно знать, что материалам с одним химическим составом при проведении различных режимов термообработки можно получить несколько совершенно разных структур, которые будут обладать абсолютно разными свойствами. При улучшении механических свойств с помощью термической обработки можно использовать сплавы более простого состава. Допускаемые напряжения, уменьшение массы деталей и механизмов, повышение их надёжности и долговечности также можно достичь с помощью термической обработки.

При малых затратах на термообработку результат её может оказывать огромное влияние на трудоёмкость и стоимость работ на смежных участках производства. Многие производители не проводят термическую обработку изделий, тем самым сокращают весь технологический процесс при изготовлении изделий. Иногда это оправдано, а иногда — нет.

Всегда нужно не только тщательно продумывать весь процесс объёмной и местной термообработки, но и строго соблюдать их режимы, чтобы добиться оптимальных структур и высокого уровня физико-механических и эксплуатационных свойств в изделиях для обеспечения их надёжной и длительной работы.

Источник

stroymaster-base.ru

Виды художественной обработки металла

Художественная обработка металла – древнее мастерство, которое продолжает оставаться на плаву, невзирая на прогресс, полную автоматизацию производства, уменьшение доли ручного труда, и значительное снижения стоимости готовой продукции.

Виды и особенности металлов

Залог удачно проделанной работы — знание особенностей и качеств материала, его технологических и рабочих свойств. Так, при работе с металлами используется как чистое, без дополнительных примесей сырье, так и различные сплавы. Попадающие в производство материалы делятся на две основные группы:

- черные;

- цветные.

Основные виды используемых материалов:

- Углеродистая сталь — упругий металл со способностью к закаливанию. Сталь хорошо куется и режется, и производится как сортовой продукт. При изготовлении изделий из стали методом художественной обработки, используются сорта У8 и У10.

- Медь — мягкий, поддающийся ковке, красноватый материал, легко обрабатывается, но несколько вязок. Медь хорошо паяется, проводит электричество и тепло, и часто используется для производства художественных изделий.

- Бронза — соединение меди и олова. Применение бронзы практикуется в литье и инкрустации.

- Латунь — сплав цинка и меди, более твердый и менее ковкий материал, чем медь. Латунь легко обрабатывается, и пригодна для инкрустации и чеканки.

- Цинк — белый с синеватым оттенком металл. Материал плохо куется, но удобен для паяния и несложен в обработке. Цинк часто используется при гравировке и в литье.

- Олово — мягкий, белый материал. Олово используется для лужения и инкрустации, и входит в множество сплавов.

- Алюминий — легкий, хорошо поддающийся обработке материал.

- Свинец — мягкий, плохо окисляющийся металл, часто используется для литья. Оксид свинца чрезвычайно ядовит.

- Серебро. Вне сплавов, используется редко из-за излишней мягкости, поэтому в готовых изделиях, чаще всего, присутствует сплав серебра и меди. Также серебро применяется при проведении инкрустационных работ.

Художественная обработка металла

Характерные особенности металлов

Качества, которые присущи металлам:

- Хрупкость материала — качество противоположное пластичности, что на практике означает способность к быстрому саморазрушению, при внешнем механическом воздействии. Так, перекаленная сталь, чугун и бронза легко раскалывается на куски.

- Упругость — особенность, означающая восстановление формы и объема, при прекращении внешнего воздействия. В наибольшей мере данные свойства присущи отдельным сортам стали.

- Плавкость — способность металла переходить в жидкое состояние при нагревании. Плавкость широко используется как в промышленном, так и кустарном производстве изделий из металла.

Операции по обработке металла

Обработка металла — механическое воздействие, позволяющее изменить физическое состояние материала. Главная цель обработки — производство необходимых в повседневной жизни изделий, а также предметов роскоши или произведений искусства.

Художественная обработка, в отличие от промышленного производства металлических изделий — мастерство изготовления вещей, удовлетворяющих эстетическое, творческое начало в человеке. В процессе производства изготавливается продукция, обладающая изысканностью, выразительностью и художественной ценностью.

Исскуство из металла

Видами художественной обработки металлов принято считать:

- литье;

- ковку;

- чеканку;

- металлопластику;

- гравировку;

- травление;

- филигрань;

- эмалирование.

Литье — древний метод обработки

Метод литья связан с плавкостью металла, качеством, возникающим при термическом воздействии на материал. Полученный, в результате плавления, жидкий материал, разливается в нужные, заранее заготовленные формы. После охлаждения, отливки используют, как готовую продукцию, или как составную часть основного изделия.

Форму для отлива готовят до начала основных работ. Если выливаемый продукт обладает сложной конструкцией, готовят несколько форм, а полученные в результате отлива детали соединяют между собой.

Литье подразделяют:

- по металлу отлива — чугун, медь, серебро или золото.

- по устройству и материалу форм. Временные формы — песок, земля; оболочковые. Стационарные формы из воска, гипса или металла.

- по методу литья: центробежное, под давлением, стандартное.

Плавится металл в особых печах. Поскольку температура плавления у разных материалов отличается, при отсутствии механизма фиксации температуры, необходим визуальный контроль над процессом. После плавления металл разливают по формам, дают заготовкам остыть, затем чистят и шлифуют.

Как осуществляется ковка металлических изделий

Ковка — древний метод обработки металла. Суть процесса — придание заготовке нужной формы при помощи ударов молота. Под ударами молота деталь деформируется и постепенно принимает желаемую форму.

Свойство металла, обеспечивающее «правильную» деформацию, без трещин и разрывов, называется ковкостью. Ковкость, в большинстве случаев, присуща драгоценным металлам, обладающим пластичностью и вязкостью.

Ковка металла

Особенности холодной ковки

История художественной обработки металла сообщает о методе «холодной ковки», повсеместно использовавшемся в Киевской Руси. Посредством «холодной ковки», мастера по золоту, выковывали из слитков драгметалла чаши, ковши и т. д.

Задача кузнеца, на первом этапе работ, состояла в уплотнении изделия под ударами молота. На втором — обработанный металл подвергался отжигу, шлифовки и т. д. В наше время данный способ используется только в ювелирном деле.

Разновидностью холодной ковки считается дифовка, что означает художественную обработку листового металла толщиной до 2 мм. Данный метод применялся, в Древней Греции, величайшим скульпторам античной эпохи Фидием, создававшим золотые одежды для статуй богов.

Как осуществляется чеканка

Чеканка — создание рельефного изображения, на тонком листовом металле, при помощи молотка и специального стержня. Ударяя «разгонным» молотком по стержню, чеканщик оставляет следы на листе и постепенно придает ему объемный вид. Используя короткие и частые удары, мастер выстукивает металл до получения нужной формы. После чего, предварительный этап считается законченным и начинается, непосредственно, процесс чеканки или выбивка декора.

Схема чеканки металла

Для выбивки декора используют стержни — чеканы определенного профиля. Наиболее ценными считаются изделия, изготовленные из цельного куска заготовки.

Чеканка по твердой модели — метод, применявшийся в древности для выделки фигур. Тонкий лист, из драгоценного металла, «разгоняли» по железной модели, а затем снимали получившийся рисунок.

Виды работ по чеканке

Художественная чеканка по металлу делится на два вида работ, качественно отличающихся друг от друга:

- чеканка по листу;

- чеканка по литью (оброну).

Чеканка по листу — это создание нового произведения, при помощи специальных инструментов.

Второй случай — доведение до нужного уровня заранее отлитой, или вырезанной методом оброна, формы. Чеканка литья применяется для придания форме четкости и ясности. Подвергаются подобной чеканке отливки, полученные в земляных формах.

Чеканка на высшем уровне

Особенности металлопластики

Металлопластика — метод художественной обработки металла, отдаленно напоминающий чеканку, однако, имеющий ряд существенных отличий.

Для данного способа характерно:

- тонкие, не более 0,5 мм листы металла, по сути, являющиеся фольгой.

- использование скульптурных стеков как рабочих инструментов.

- особенности процесса обработки более похожи на лепку, с ее плавностью линий и движений.

Технология производства:

- Первый этап работы — отжиг изделия и охлаждение.

- Затем предварительно созданный рисунок, на прозрачной бумаге, прикладывают к фольге и обводят специальным приспособлением, до тех пор, пока рельеф не отобразится на поверхности.

- Процедура продолжается до получения нужного результата.

Отжиг

Как осуществляется гравировка

Гравировка — популярный и распространенный метод обработки изделий, предполагающий нанесение рисунка или рельефа на заготовку. Рисунок наносится специальным инструментом — резцом.

Гравировка делится на два вида:

- плоскостную;

- обронную.

Плоскостная гравировка означает финальную стадию декорирования предмета. Это нанесение контурного рисунка, узоров, тонов, надписей.

Обронная гравировка подразумевает нанесение рельефного рисунка, то есть речь идет о работе в трехмерном пространстве.

Травление кислотой или щелочью

Травление считается разновидностью гравировки. Техника данного метода состоит в покрытии металлического изделия воском, и нанесении рисунка на покрытую воском поверхность. Далее, следует помещение заготовки в кислоту или щелочь, где происходит протравливание изображения и, соответственно, потускнение остальной поверхности.

Для каких изделий применяется филигрань

Филигрань — оригинальный способ обработки металла, применяющийся в ювелирном деле. Изготовление филигранных изделий — исключительно ручная работа, выполняемая специальными инструментами.

Существует множество разновидностей филигранной техники, таких как:

- напайная;

- рельефная;

- напайная с эмалью;

- ажурная;

- рельефная;

- объемная.

Тиражирование изделий из филиграни происходит методом литья и гальванопластики. Использование штампов допускается только для воспроизведения фоновой филиграни.

Художественное эмалирование

Эмалирование — это взаимопроникновение двух различных структур — металла и стекла. В результате процесса изделие остается таким же прочным, но приобретает блеск и стойкость к химическим веществам.

Художественное эмалирование — недорогой и быстрый способ цветового обогащения изделия из металла. Материалом для эмалирования, чаще всего, служит медь и драгоценные металлы. Так производят вазы, бижутерию, картины.

Сама по себе эмаль — это нанесенный на металл тонкий, расплавленный слой массы, обладающей физическими свойствами стекла. Производят эмаль, подвергая термической обработке легкоплавкое стекло.

Художественные эмали делятся на:

- прозрачные;

- фондон;

- непрозрачные;

- опаловые.

Эмаль производится в промышленных масштабах в виде плиток или порошка, и имеет соответствующую, цветовую маркировку. Однако, окончательный цвет изделия, определяется характером обжига и качественными показателями металла, его реакцией на эмаль при обработке.

Декоративная отделка

Декоративная отделка изделий включает определенный набор характеристик элементов художественной обработки, таких как:

- Матирование. Матированной считается отличная от полированной декорированная поверхность изделия.

- Чернение. Сплав из серебра, меди, свинца и серы — чернь, накладывают на заготовку, с предварительно выгравированным рисунком. Поверхность заготовки, не подвергающаяся чернению, должна быть отполированной и не иметь дефектов.

- Оксидирование. Серебряные или посеребренные изделия подвергают оксидированию химическим или электрохимическим методом. Бесцветное оксидирование происходит при контакте с растворами или электролитами, в состав которых входит двухромовокислый калий. При цветном оксидировании изделиям придаются различные оттенки. Прошедшую процедуру продукцию, для придания блеска, полируют мягкими щетками.

В каких случаях применяется гальваническое покрытие

Гальваническое покрытие — тончайшая металлическая пленка, наносимая на поверхность предметов, для увеличения их износостойкости, прочности, долговечности.

Гальваническое покрытие широко используется и в ювелирной промышленности, где материалами для него служат редкие и драгоценные металлы: золото, серебро, родий.

Видео: Ковка и штамповка

promzn.ru

Основные способы обработки металлов и сплавов

В зуботехнической лаборатории чаше всего применяется: ковка, штамповка, прокатка (вальцевание), термическая обработка (отжиг), сварка, паяние, литье металлов и сплавов.

Штамповкой техник изменяет форму листового металла или сплава, добиваясь строгого соответствия детали форме штампа. В зуботехнической лаборатории различают предварительную и окончательную штамповку. Предварительная применяется с целью придания гильзе (колпачку) формы металлического штампа, на который она насажена, посредством ударов молотка. Окончательная штамповка (опрессовка) может проводиться тремя методами: наружным, внутренним и комбинированным. При любом методе специалист должен иметь штамп и контрштамп.

Наружный метод основан на применении силы, приходящейся снаружи от коронки. В этом методе штампом является металлический штамп из легкоплавкого сплава, а контрштампом — мольдин или сырая резина, заключенные в цилиндр. Внутрь мольдина вставляют штамп с насаженной на него коронкой. Последний сдавливается вставленным в него поршнем и воздействующим, таким образом, на коронку снаружи по отношению к штампу.

При внутреннем методе, применяемом ранее, штампом является охотничья дробь или сырая резина, которые заполняют гильзу или коронку, а контрштампом — форма из легкоплавкого сплава с отпечатками коронковой части зуба, на которую штампуется искусственная коронка. Уплотняя деревянными палочками дробь или резину в гильзе (коронке), заставляют принять последнюю ту форму, которая отпечатана на контрштампе.

При комбинированной штамповке штамп и контрштамп изготавливают из легкоплавкого сплава. Предварительно отштампованную и подрезанную коронку насаживают на самый точный металлический штамп, заключают их в контрштамп и опрессовывают, добиваясь плотного схождения всех элементов системы «штамп-контрштамп». На итделие при этом действуют силы снаружи (за счет контрштампа) и изнутри (за счет металлического штампа).

Прокатки (вальцевание) — это воздействие на металл или сплав с целью получения их в листовой форме. В зуботехнической лаборатории для этих целей применяют специальные вальцы. Прокатывают в тонкие листы, как правило, вспомогательные металлы и сплавы. Материал пропускают между двумя абсолютно парадзельными валами из твердой стали, зазор между которыми регулируется специальным винтом с делениями по 0.005 мм. Толщину прокатываемого листа или пластины определяют микрометром.

Волочением получают из заготовок металлический профиль или проволоку. Для этих целей применяют волочильные доски, имеющие ряд постепенно уменьшающихся отверстий. Пруток должен протягиваться постепенно, каждым размером. Поверхность прутка регулярно смазывают мыльным порошком или машинным маслом и периодически отжигают. Разновидностью волочения является калибровка или протягивание гильз на специальных аппаратах. Аппараты устроены по принципу работы прессов. Каждый аппарат имеет плашку с отверстиями и подвижную каретку с поршнями (пуансонами).

В процессе ковки, штамповки, протягивания и иных воздействий сплав приобретает новые свойства. Например, при штамповке образуется наклеп за счет изменения молекулярного соотношения в структуре металла. Металл становится жестким, изменяется его устойчивость к коррозии. Чтобы вернуть металлу прежние свойства, необходимо прогреть до соответствующей температуры, выдержать определенное время при этой температу ре и правильно охладить.

Сваркой добиваются временного или постоянного соединения отдельных деталей в единое целое. Для точечной сварки коронок с телом мостовидного протеза применяют электрический сварочный аппарат. В последние годы неплохо себя зарекомендовала плазменная сварка, а для постоянного соединения металлических деталей стал применяться лазерный луч.

Паяние — это соединение металлических деталей или элементов протеза в единое целое при помощи материала, называемого припоем. Различают мягкое (холодное) и твердое (горячее) паяние. При мягком спаиваемые детали очищают от окалины, смазывают флюсом, (например, канифолью) и соединяют без предварительного нагрева припоем (например, свинцово-оловянным), который слегка проникает в детали и скрепляет их. Твердое паяние проводится в нагретом до 700-900″С состоянии. При этом между припоем и спаиваемым сплавом или металлом образуется связь на основе твердого раствора. Для обеспечения прочной, качественной спайки необходим целый ряд условий. Большое значение имеет качество припоя, ею состав и свойства.

Литье сплавов осуществляется в специальную форму из огнеупорной формовочной массы, внутренние очертания которой должны соответствовать наружным очертаниям восковой композиции. Процесс литья — это целая серия манипуляций, следующих друг за другом в строго определенной последовательности. Сначала создают деталь в восковом виде. К ней приклеивают литник. Деталь устанавливают на конусной подставке, накрывают толстостенным металлическим кольцом или опокой, которую заполняют огнеупорной формовочной массой. После затвердевания массы нагреванием удаляют воск из опоки, форму прокаливают до свечения литниковых наказов, расплавляют сплав, быстро переносят форму в аппарат для литья и принимают необходимые меры по заполнению горячим сплавом освободившуюся после выжигания воска полость в форме, получая точную копию смоделированной ранее восковой композиции. Отлитую дегазь освобождают от формочных масс, отпиливают литники и используют по назначению. (Детально литейное дело описано в разделе «Зубопротезное литье»).

www.med24info.com

Назначение и виды обработки металлов и сплавов давлением, их значение в машиностроении

Обработка металлов – по сути, процесс получение из руды/металла/сплава заготовки детали, детали, либо изделия, по средствам пластической деформации исходного материала. Касательно обработки давлением, воздействие на металл происходит с задействованием пресса, либо молота, что вызывает увеличение упругости материала. То есть, обработка давлением сопряжена с изменением физико-механических свойств металла. Естественно, что форма исходной заготовки в процессе давления изменяется.

Не все сплавы подходят для обработки давлением. Для того, чтобы добиться результата, металл не может быть хрупким – например, высокопрочный чугун ГОСТ 7293-85 не может быть обработан по принципу поковки, однако чугун по ГОСТ 1215-79 успешно проходит такую обработку.

Вообще, обработка давлением основывается на пластических свойствах сплава. Именно такие свойства и позволяют делать поковки не раскрашивая металл – а так же улучшать его свойства после обработки. Для того, чтобы такие свойства наиболее хорошо себя проявили, заготовку перед обработкой нагревают.

Такой вид обработки часто используется на производстве, так как обеспечивает высокую производительность, экономный расход металла и более высокое качество заготовки на выходе.

На данный момент существуют несколько способов обработки металлов давлением:

1. Волочение. Работы проводятся на волочильном стане, путем пропуска заготовки через волочильный глазок. Таким образом заготовка становится тоньше и длиннее. Волочение может быть холодным и горячим – в зависимости от поступающего металла. Такой метод применяется не только для получения труб, профилей, тонкой проволоки, но и для более точной калибровки изделия. Например, такой метод используется для изготовления направляющих (чертежи Т4-00-630, 221LY001.CN101-106). Исходным материалом для волочения становится заготовки, полученные методом прокатки.

2. Прокатка. Данный процесс представляет собой обжатие металла между валками. Весь процесс производится на прокатном стане за счет вращения валков, через которые и проходит заготовка. Причем, валки могут быть разными по структуре, в зависимости от того, какого характера заготовку требуется получить. Прокатке подвергаются как холодные металлы, так и нагретые.

Прокатные станы могут быть нескольких видов, в зависимости от выпускаемого изделия, а так же от характера процесса прокатки:

а. проволочные станы. Соответственно прокатывают проволоку, стандартно – от 5 до 10 мм.

б. трубопрокатные станы. Могут выдавать заготовки как бесшовные, так и со сварным швом.

в. блюминг. Блюм – это квадратная заготовка больших размеров. Такие станы используются для получения сортового проката с разнообразными геометрическими сечениями.

г. слябинги. Слябы – прямоугольные заготовки больших размеров. Такие станы используются для первичной прокатки. Далее заготовки поступают на листопрокатный стан.

д. специальные станы. Применяются для проката осей, колес и других заготовок

Похожие статьи:

Следующие статьи:

www.litshtamp-po.ru

Основные виды обработки металлов

Строительные машины и оборудование, справочник

Основные виды обработки металлов

Категория:

Техническое обслуживание автомобилей

Основные виды обработки металлов

Обработка металлов давлением. Сущность обработки металлов давлением заключается в том, что при воздействии на металл какой-либо внешней силы (например, удар молота, давление пресса) в металле происходят изменения размеров и формы, являющиеся результатом перемещения частиц. Такое явление называется деформацией.

Если после удаления приложенной силы металл не восстанавливает полностью свою первоначальную форму и размеры, то такая деформация называется остаточной или пластической. Большинство металлов и сплавов обладает способностью подвергаться пластической деформации в результате воздействия на них внешних сил. Обработка металлов давлением и основана на явлении пластической деформации.

При обработке металлов давлением изменяется не только их форма, но и структура, а также и механические свойства. Основными видами такой обработки являются прокатка, волочение, ковка и штамповка. Заготовки, подлежащие обработке давлением, предварительно нагревают до необходимых температур. Нагрев заготовок осуществляют в угольных и нефтяных горнах; в пламенных печах, отапливающихся твердым, жидким или газообразным топливом; в электрических печах.

Сварка металлов. Для восстановления изношенных деталей и деталей, получивших повреждения в процессе их эксплуатации, широко применяется сварка. Сваркой называется процесс соединения частей в одно неразъемное целое путем нагрева их в местах соединения. Существуют различные способы сварки, которые можно разделить на две основные группы: сварка плавлением и сварка с применением давления.

При ремонте автомобильных деталей применяется в основном сварка плавлением, которая состоит в том, что свариваемые металлические части нагревают в местах соединения до расплавленного состояния, в результате чего происходит соединение этих частей без применения давления. К такому способу относятся следующие виды сварки: газовая и электродуговая.

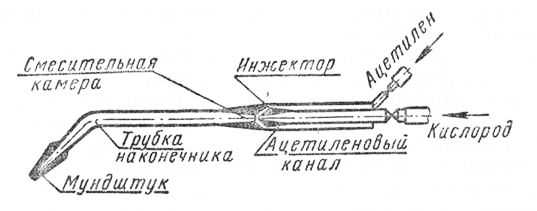

Газовая сварка. Наибольшее применение имеет ацетилено-кислородная сварка. Процесс газовой сварки заключается в том, что кромки свариваемых деталей в местах их соединения нагревают до расплавления основного металла пламенем сварочной горелки, причем в пламя горелки вводят одновременно присадочный материал (пруток или проволоку), имеющий одинаковый химический состав с основным металлом. В результате нагрева свариваемых деталей между кромками образуется сварочная ванна, состоящая из расплавленного основного и присадочного металлов. При затвердевании этих металлов получается сварной шов.

В качестве горючего газа используют ацетилен, кислород является окислителем. Ацетилен представляет собой химическое соединение углерода и водорода. При сгорании ацетилена в струе кислорода температура пламени достигает 3200—3500° С. Ацетилен можно получить различными способами. Обычно его получают действием воды на карбид кальция, представляющий собой соединение углерода с кальцием. Ацетилен и кислород подают к свариваемому месту детали при помощи сварочной горелки (рис. 81). При сгорании ацетилена в струе кислорода образуется сварочное пламя, которое в зависимости от соотношения количеств подающихся ацетилена и кислорода может быть трех основных видов: нормальное, или нейтральное, окислительное и науглероживающее. В большинстве случаев применяется нормальное пламя, которое получается при подаче в горелку на один объем ацетилена от 1,1 до 1,3 объема кислорода.

Рис. 81. Схема устройства сварочной горелки

Для предохранения расплавленного металла от окисления применяются сварочные порошки или пасты, называемые флюсами. В качестве флюсов применяют прокаленную буру, борную кислоту, кремниевую кислоту, хлористый калий, хлористый натрий, углекислый натрий и другие вещества.

Для выполнения газосварочных работ необходимо следующее оборудование: ацетиленовый генератор, предназначенный для получения ацетилена из карбида кальция путем разложения его водой; химический очиститель, предохранительный затвор, кислородный баллон, редуктор, шланги, сварочная горелка, сварочный стол, ящик для присадочных прутков и флюсов, ванна с водой для охлаждения горелки.

Злектродуговая сварка. При электродуговой сварке тепло, необходимое для расплавления металла, получается от электрической дуги. Электродуговая сварка может осуществляться двумя способами: способом Славянова с применением металлического электрода и способом Бенардоса с угольным электродом.

Наиболее распространенным является способ с применением металлического электрода. Сущность его заключается в следующем. При сварке металлический электрод присоединяется к одному полюсу сварочного аппарата, а свариваемая деталь к другому. Для возбуждения электрической дуги металлический электрод, являющийся одновременно и присадочным материалом, подводят к свариваемой детали до соприкосновения с ней, а затем быстро отводят на расстояние 2—3 мм.

Образующаяся при этом электрическая дуга имеет температуру свыше 3500° С. При такой температуре металл электрода плавится, а на свариваемой детали образуется сварочная ванна из расплавленного основного металла. Капли металла с конца плавящегося электрода стекают в сварочную ванну и смешиваются с основным металлом, при застывании образуя сварной шов.

К сварке с применением давления относится контактная сварка, основанная на использовании тепла, выделяющегося при прохождении электрического тока через свариваемую деталь. При этом металл в местах соприкосновения свариваемых деталей нагревается до пластического состояния, при котором детали соединяются под действием внешнего усилия и свариваются.

Контактная сварка имеет три разновидности: стыковую, точечную и роликовую. Для сварки труб, штанг применяют стыковую сварку, а для сварки крыльев брызговиков, тонких стальных листов — точечную сварку. Роликовая сварка применяется преимущественно при изготовлении баков для масла и бензина, труб из листовой стали и т. п.

Оборудование поста электросварки. Питание электрической дуги при сварке переменным током производится от сварочного трансформатора, который понижает напряжение сети до 55—65 в. Такое напряжение называется напряжением холостого хода, оно вполне достаточно для возбуждения электрической дуги. Рабочее напряжение при сварке всегда меньше напряжения холостого хода—18—22 в и поддерживается регулятором, включенным в цепь трансформатора.

При сварке постоянным током применяют сварочные генераторы. Для сварки необходимо иметь, кроме того, сварочный стол с металлической плитой. Плита присоединяется к одному из полюсов сварочного генератора, а свариваемая деталь зажимается в тиски, укрепленные на плите. Сварщик должен быть обеспечен электрододержателем для закрепления в нем электрода и шлемом или щитком с защитными стеклами для предохранения глаз и лица от лучей электрической дуги.

Обработка металлов резанием. При изготовлении различных деталей в большинстве случаев заготовка подвергается механической обработке резанием. Режущим инструментом с заготовки снимается лишний металл, т. е. припуск, в результате чего получается деталь заданных форм и размеров.

Обработка резанием осуществляется на металлорежущих станках. В зависимости от характера механической обработки применяются различные металлорежущие станки: токарные, строгальные, фрезерные, шлифовальные и др.

Читать далее: Устройство автомобиля общее

Категория: — Техническое обслуживание автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru