механическая, ультразвуковая, ручная, гидроабразивная, холодная, газопламенная

Содержание

- Основные способы обработки металлов

- Обработка металлов под давлением

- Резание

- Термическая обработка

- Сварочный, электрический и токарный способы обработки

С древних времен человечество использует металлы и их сплавы; из них делают оружие, украшения, домашнюю утварь, инструменты и разнообразные детали. Чтобы металлический слиток превратился в нужное людям изделие, требуется немало усилий: заготовку необходимо обработать, изменив ее форму и размер, а также физико-химические свойства. За долгое время с момента открытия металлов было создано множество способов их обработки.

Основные способы обработки металлов

Различия между способами металлообработки заключаются в том, какое оборудование и технологии применяются. Основными методами обработки можно назвать следующие:

Основными методами обработки можно назвать следующие:

- Механический (осуществляется с помощью давления и резания).

- Термический.

- Художественный.

- Электрический.

- Токарный.

- Сварка.

- Литье.

Обработка металлов под давлением

При этом способе обработки форма и размеры изделия изменяются в процессе деформирования. Метод обладает рядом преимуществ:

- Улучшение структуры металла.

- Повышение физико-механических свойств материала.

- Придание сплаву химической однородности.

- Минимизация усадочной пористости.

- Повышение прочности и эластичности металла.

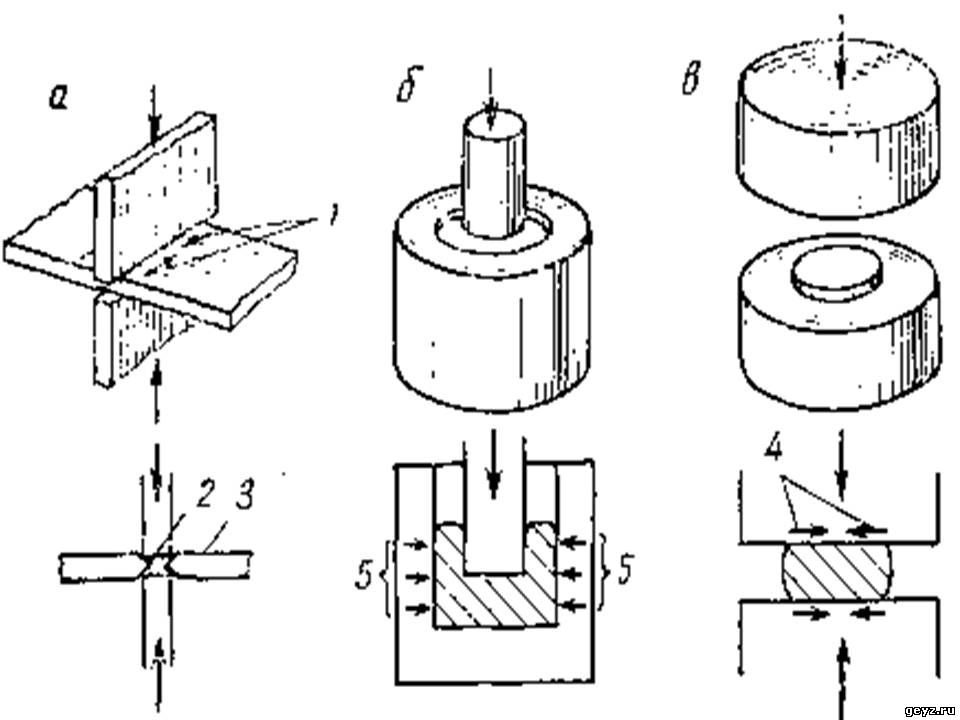

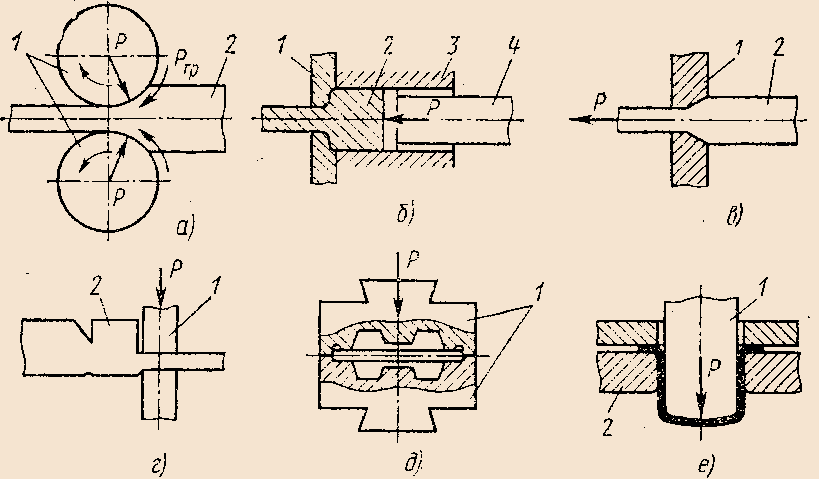

Как будет обрабатываться металл? Это зависит от того, какая технология выбрана. Основные методы обработки под давлением перечислены в таблице ниже:

| Процесс | Цель | Виды |

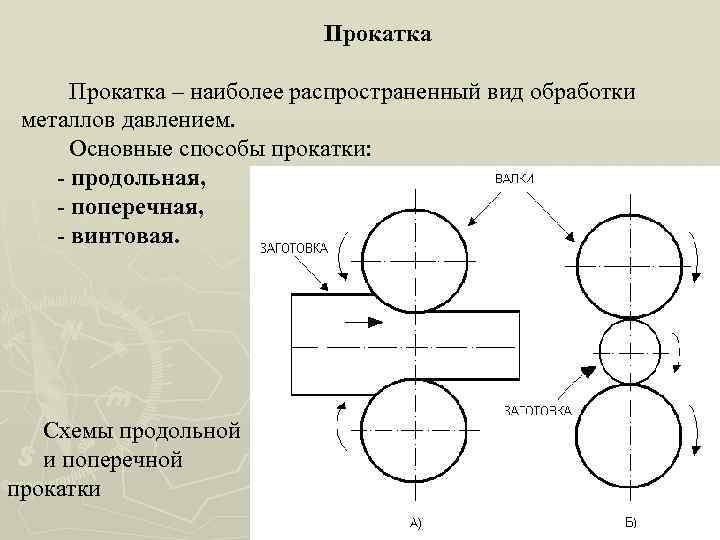

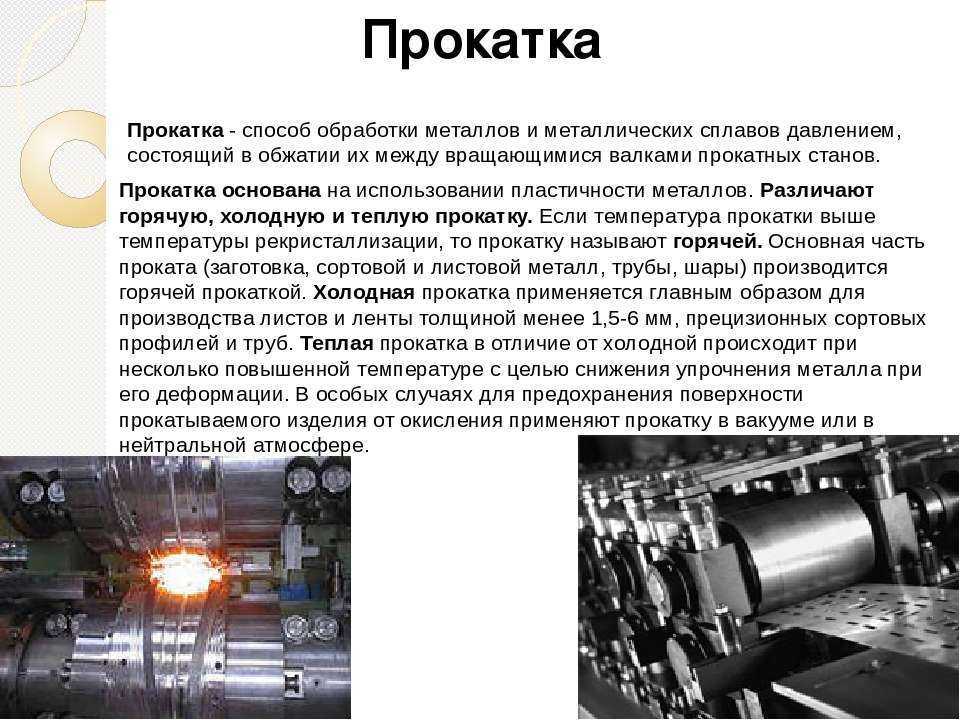

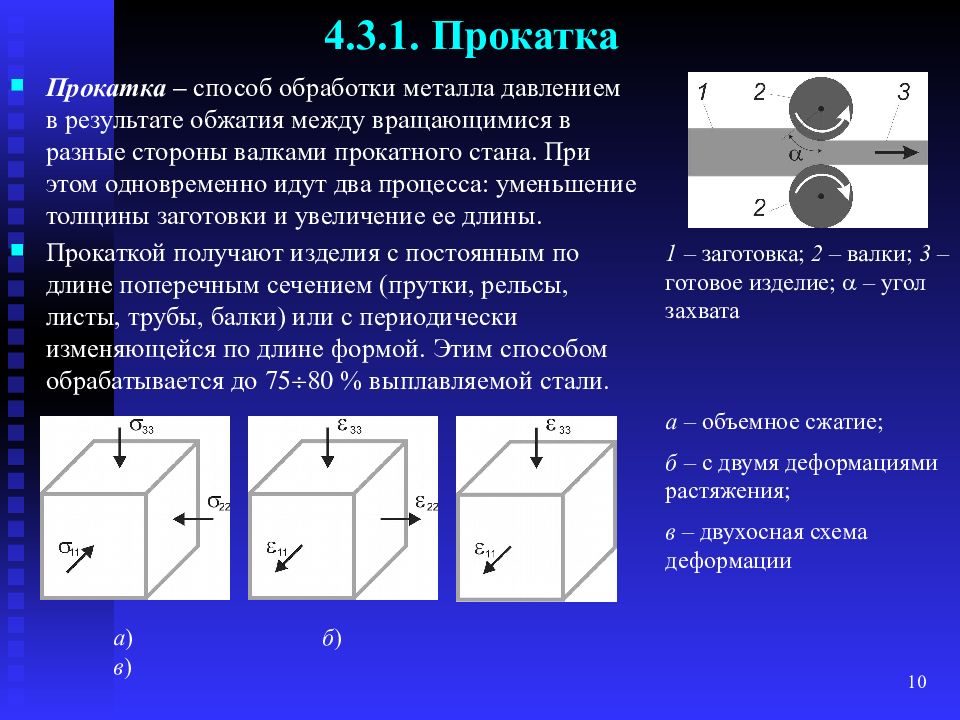

| Прокатка | Уменьшение геометрических параметров поперечного сечения детали, придание требуемой конфигурации | поперечная; продольная; поперечно-винтовая |

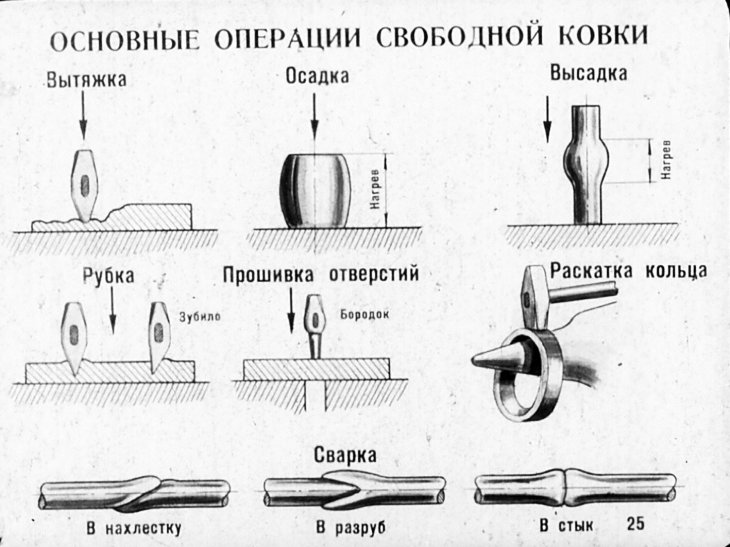

| Ковка | Создание детали определенной формы с помощью высокотемпературного нагрева и инструментов | ручная ковка; штамповка; ковка с помощью оборудования |

| Прессование | Выдавливание металла на оборудовании со сменной матрицей | Прессование в горячем/холодном состоянии |

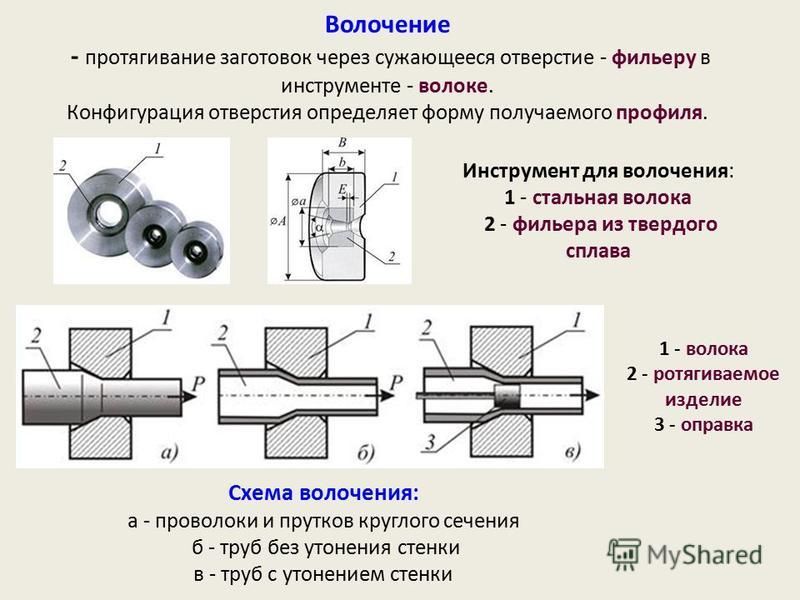

| Волочение | Формирование изделия с заданным профилем поперечного сечения | сухое/мокрое; черновое/чистовое; однократное/многократное; холодное/горячее |

| Объемное штампование | Получение изделия нужной конфигурации при помощи штампа | Процесс обработки с открытым/закрытым штампом |

| Листовое штампование | Создание детали гидравлическим или кривошипно-шатунным прессом | раздельное; формообразующее |

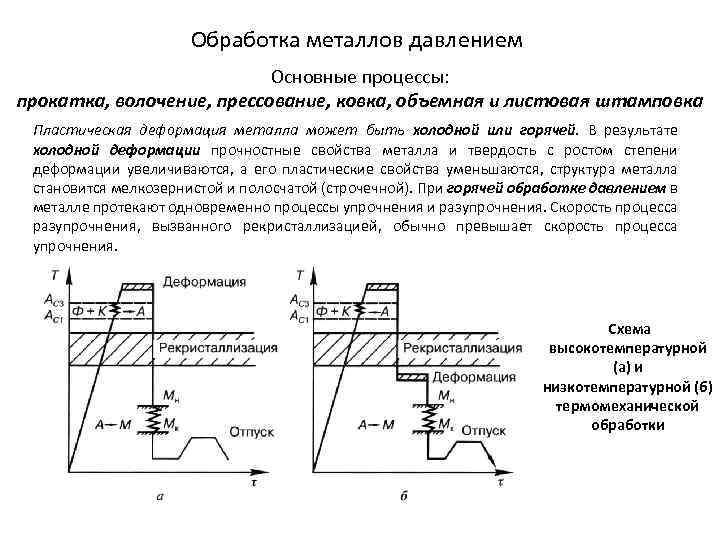

Отдельно надо отметить холодную обработку металла под давлением. Такой способ позволяет изменить физико-химические показатели изделий, придать им желаемую форму и размер, сохранив целостность материала.

Такой способ позволяет изменить физико-химические показатели изделий, придать им желаемую форму и размер, сохранив целостность материала.

Резание

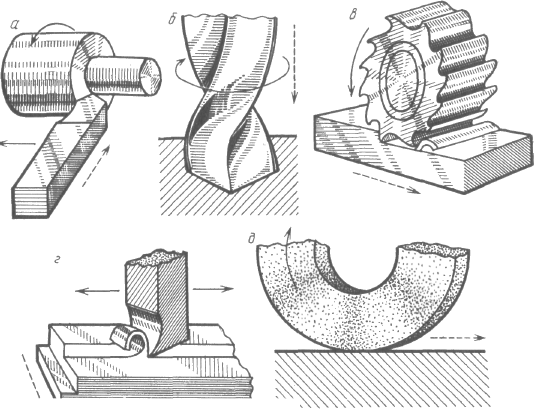

При обработке резанием для изготовления деталей применяется режущий инструмент. После того, как верхний слой металла срезан, получается заготовка детали заданной точности, обладающая определенной формой и шероховатостью. Снятие слоев происходит на металлорежущем станке. В качестве материала для заготовок используется сортовой прокат металлов. К основным видам резания относятся:

- Ручная обработка. Газосварщик с помощью газовой горелки режет металл на куски необходимого размера и формы. К такому способу прибегают опытные производства или небольшие мастерские.

- Газопламенная обработка. Пламя, которое создает специальная установка, быстро разрезает металлический лист. Этот способ позволяет раскладывать получившиеся заготовки по контейнерам (затем их доставляют на сборочные пункты).

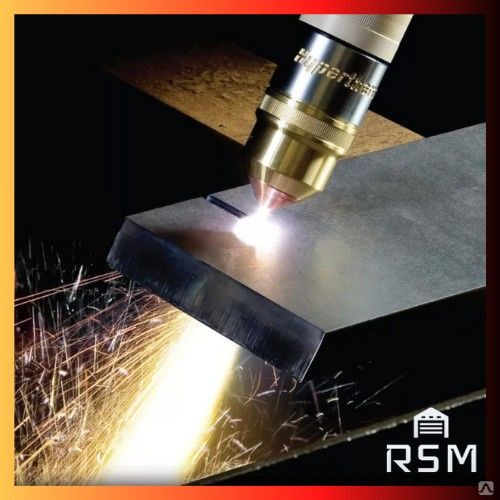

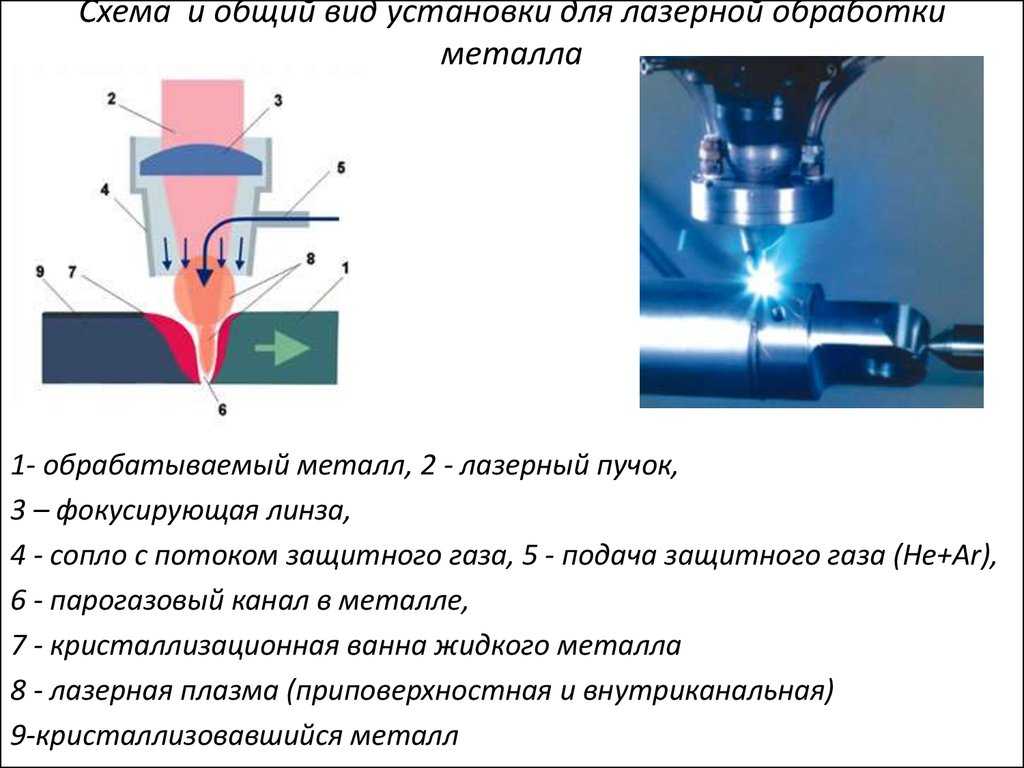

- Плазменная обработка. Факел плазмы (высокоионизированный газ) разрезает листы из твердых или специальных сплавов.

- Гидроабразивная обработка. Для разрезания металла используется струя воды с абразивом. Проходящая через узкое отверстие вода под большим давлением достигает скорости 900 метров в минуту и режет материал. Процессом управляют компьютерные программы.

Термическая обработка

Термообработка — это последовательность нагрева, выдержки и охлаждения металла. Термический способ обработки нужен, чтобы изменить структуру материала и придать заготовке необходимые физико-механические свойства. Заготовки производят из стали и цветных металлов.

Виды термической обработки:

- Отжиг 1-го или 2-го рода. Металл нагревают до нужной температуры, затем подвергают выдержке и охлаждению, в результате чего получают материал равновесной структуры. Металл приобретает больше вязкости и пластичности, при этом его твердость и прочность снижается.

- Закалка. Такой вид обработки делится на два подвида — с полиморфным превращением и без. Закалка увеличивает прочность и твердость металла благодаря образованию неравновесной структуры. Эту обработку проходят сплавы, претерпевающие фазовые изменения в твердом состоянии при нагреве и охлаждении.

- Отпуск — метод, разработанный для прочных сталей и закаленных сплавов. Ключевые параметры — температура нагрева, период выдержки и скорость охлаждения.

- Старение. Старению подвергают сплавы, прошедшие закалку без полиморфного превращения. Этот вид термообработки позволяет увеличить прочность и твердость сталей из алюминия, магния, меди и никеля.

- Химико-термическая обработка, изменяющая химический состав, структуру и характеристики поверхности изделия. После такой обработки металл становится более износостойким и твердым, приобретает сопротивление усталости и контактную выносливость, а также антикоррозийные свойства.

- Термомеханическая обработка. В процессе материал претерпевает пластическую деформацию, которая дает возможность создать повышенную плотность дефектов кристаллического строения заготовки. Таким способом обрабатывают алюминиевые и магниевые сплавы.

Сварочный, электрический и токарный способы обработки

С помощью сварки добиваются неразъемного соединения стальных деталей, нагревая металл до плавления или высокопластического состояния. Расплавленный по краю соединяемых частей материал перемешивается, и при его затвердении образуется шов. Существует электрическая (дуговая и контактная) и химическая (газовая и термитная) сварка.

Электрическая металлообработка делится на две разновидности:

- Электроискровая обработка, основанная на разрушительном действии электроискровых разрядов на прочные металлы.

- Ультразвуковая обработка — метод, созданный для работы с закаленной сталью, твердыми сплавами, драгоценными камнями и другими материалами.

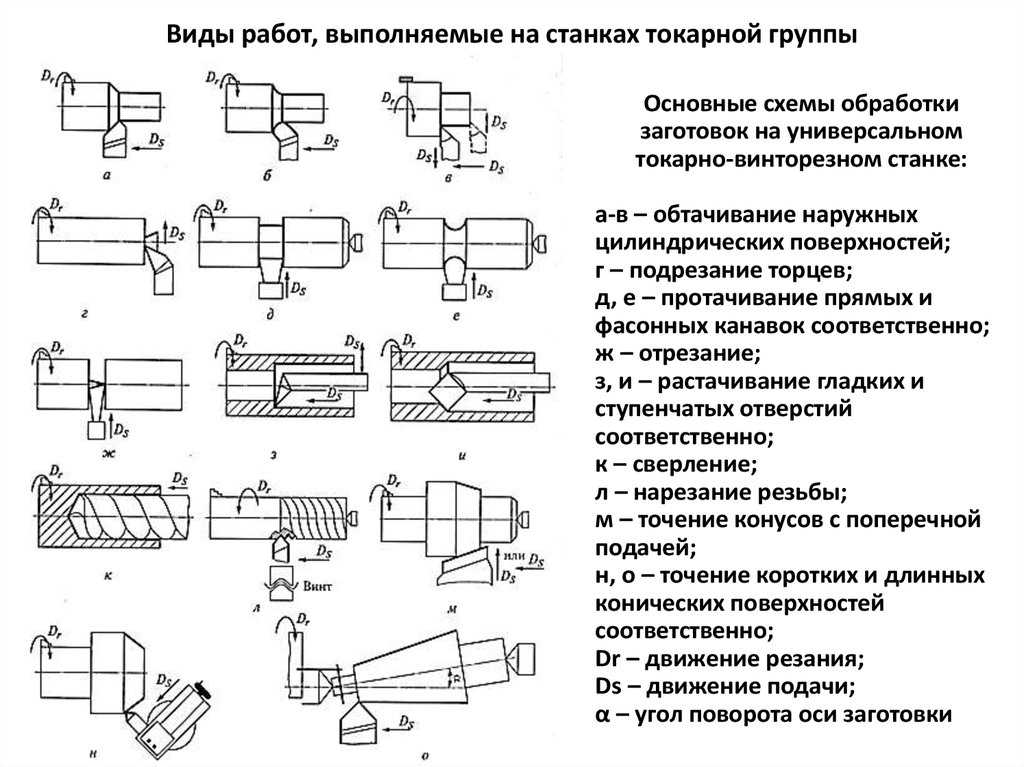

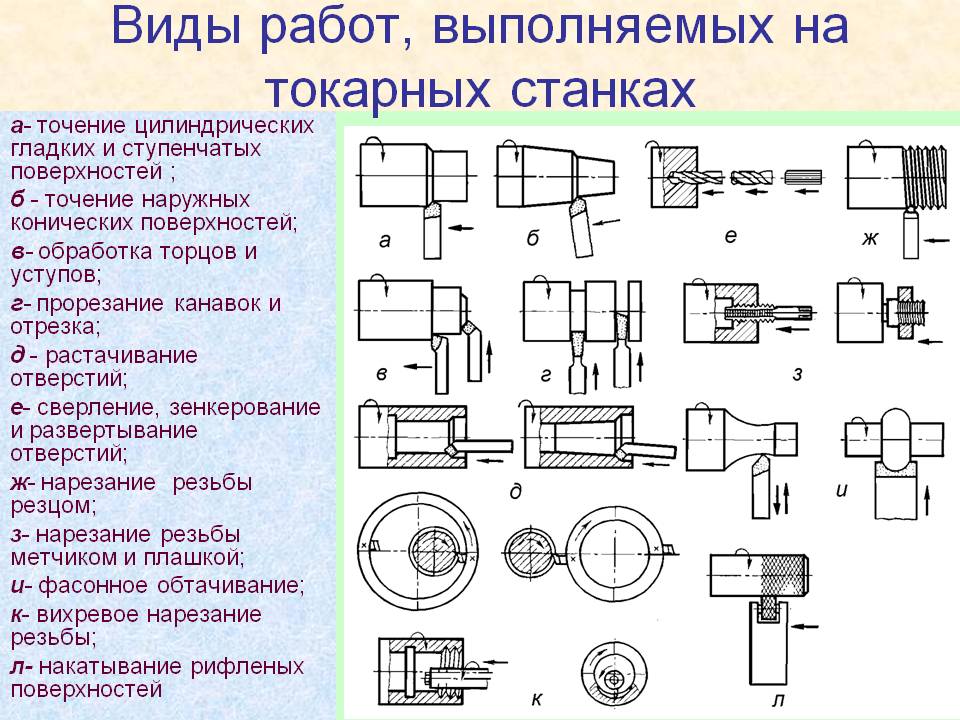

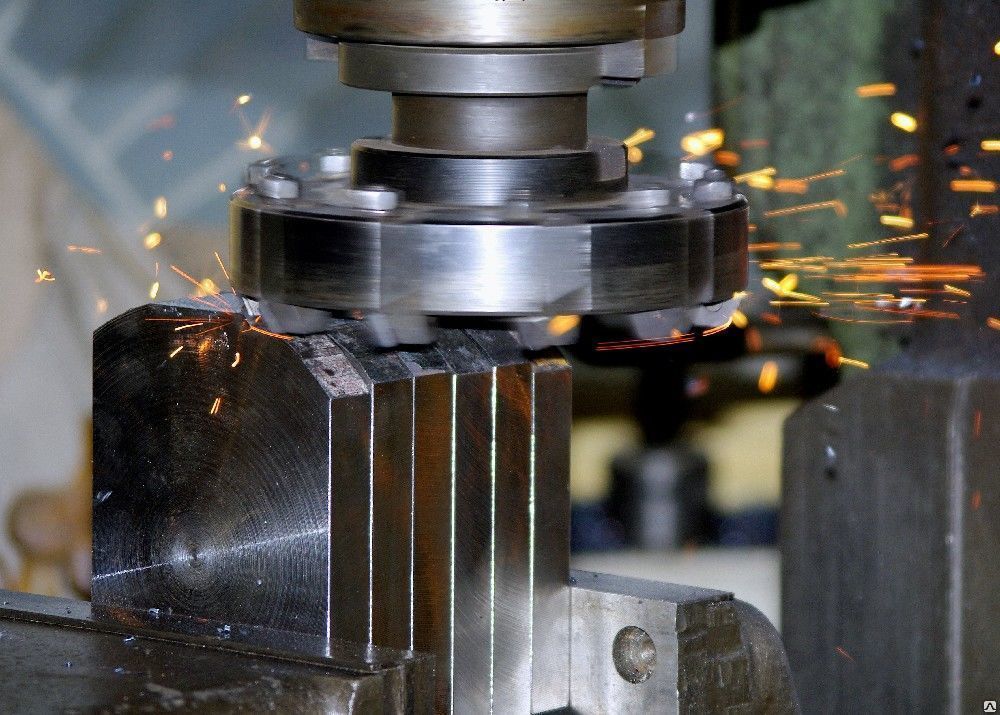

Токарной обработкой называются ручные работы на станке. В процессе с деталей удаляется лишний слой, и они приобретают нужную форму, точность, шероховатость и размеры. Выбор вида обработки зависит от цели работ (основные работы, ремонт, сборка).

Обработка металла необходима для производства заготовок и деталей, которые требуются для машиностроения, авиации, автомобильной промышленности и других отраслей.

Виды обработки металлов

Металлообработка – это технологический процесс, при котором на металлы или сплавы оказывается физическое воздействие специальными инструментами. В итоге меняются геометрические параметры материалов или их физико-механические характеристики. Результатами металлообработки становятся детали, сборочные узлы и металлоконструкции для строительства, бытовой сферы и всевозможных отраслей промышленности.

В итоге меняются геометрические параметры материалов или их физико-механические характеристики. Результатами металлообработки становятся детали, сборочные узлы и металлоконструкции для строительства, бытовой сферы и всевозможных отраслей промышленности.

Технологии металлообработки

Для придания материалам заданных размеров, форм и свойств используются разные виды металлообработки:

- Механическая обработка давлением или резанием – воздействие при помощи пресса или режущего инструмента.

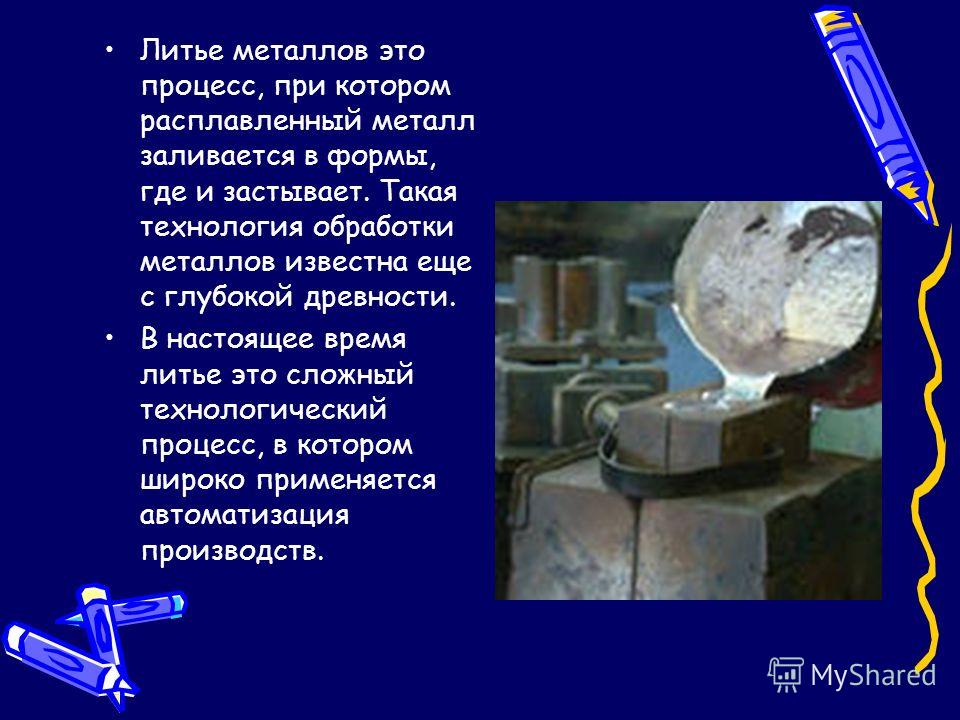

- Литье – отлив деталей заданной формы из расплавленного материала.

- Сварка – соединение нескольких металлических элементов при помощи сварочной технологии.

- Термическая обработка – нагрев цветных металлов или стали, их выдержка при определенной температуре и охлаждение с целью изменения характеристик.

- Художественная обработка – ковка, художественное литье или чеканка. Создание металлоизделий с высокими декоративными качествами.

- Электрообработка, пример – прокалка. Подразумевает прохождение через металл электрического разряда. Различают электроискровую и электрохимическую обработку, которая делает поверхность блестящей.

- Резка – разделение заготовок на составляющие определенных размеров и формы. К категории металлорежущего оборудования относятся лазерная резка, газокислородные и плазменные установки, буровые прессы и гильотины, сверлильные и гидроабразивные, расточные и отрезные, токарные и фрезеровочные станки. На современных производствах доминирует бесконтактная тепловая резка.

В зависимости от поставленных задач разные способы обработки металлов применяются самостоятельно или сочетаются друг с другом.

Виды механической обработки металлов

Мехобработка – это воздействие на заготовку фрезой, сверлом, резцом или другим инструментом для придания ей заданных размеров. При этом внутренняя структура металла или сплава остается неизменной. Все виды мехобработки делятся на 2 группы:

Все виды мехобработки делятся на 2 группы:

- Операции резания – снятие с заготовки припусков материала с помощью режущего инструмента металлообрабатывающего станка. Тип механической обработки металлических изделий зависит от особенностей обрабатываемой поверхности, заданного класса точности, размеров детали и значений шероховатости. По технологии резания обрабатывается сортовой прокат черных и цветных металлов.

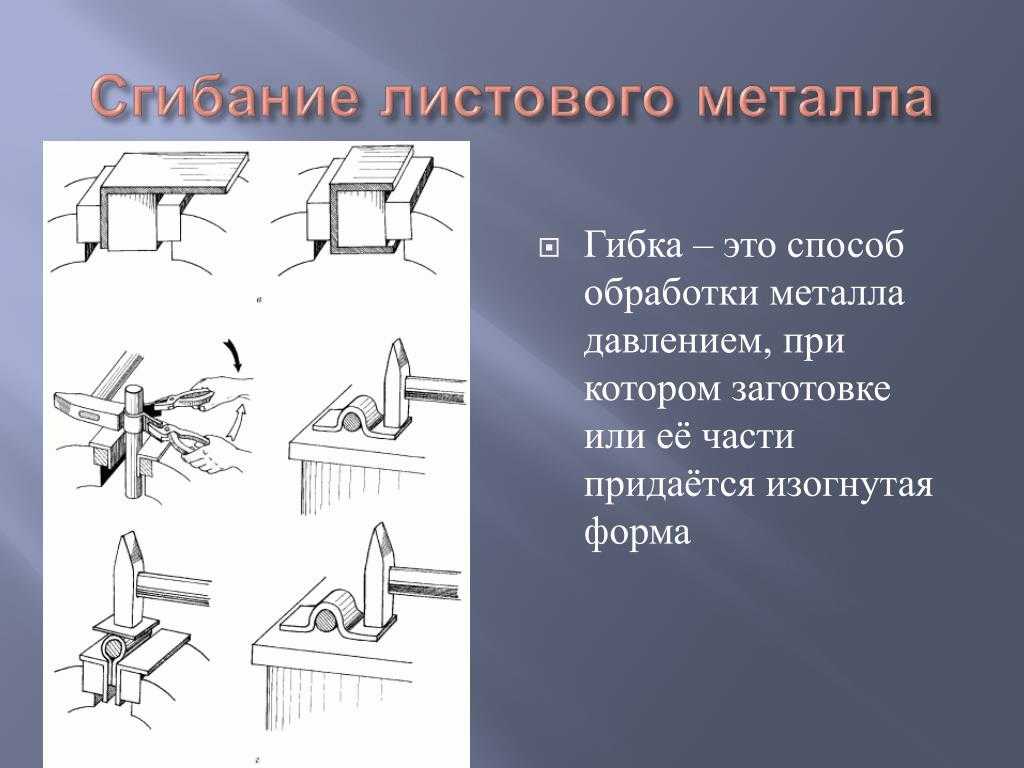

- Воздействие давлением или ударом, в результате которого заготовка подвергается пластической деформации и приобретает нужную форму с сохранением целостности. Часто перед воздействием давлением материал нагревается для снижения прочности и твердости. Металлообработка давлением используется для улучшения структуры и физико-механических характеристик материала, уменьшения его усадочной пористости и химической неоднородности, повышения прочности и эластичности. Это в нашем случае гибка металла или штамповка металла.

Методы мехобработки резанием

|

Метод |

Особенности |

Используемое оборудование |

|

Точение, токарные работы |

Закрепленная в шпинделе заготовка вращается с определенной скоростью, а установленный в суппорте резец выполняет продольно-поперечные движения. |

Станки токарной группы. |

|

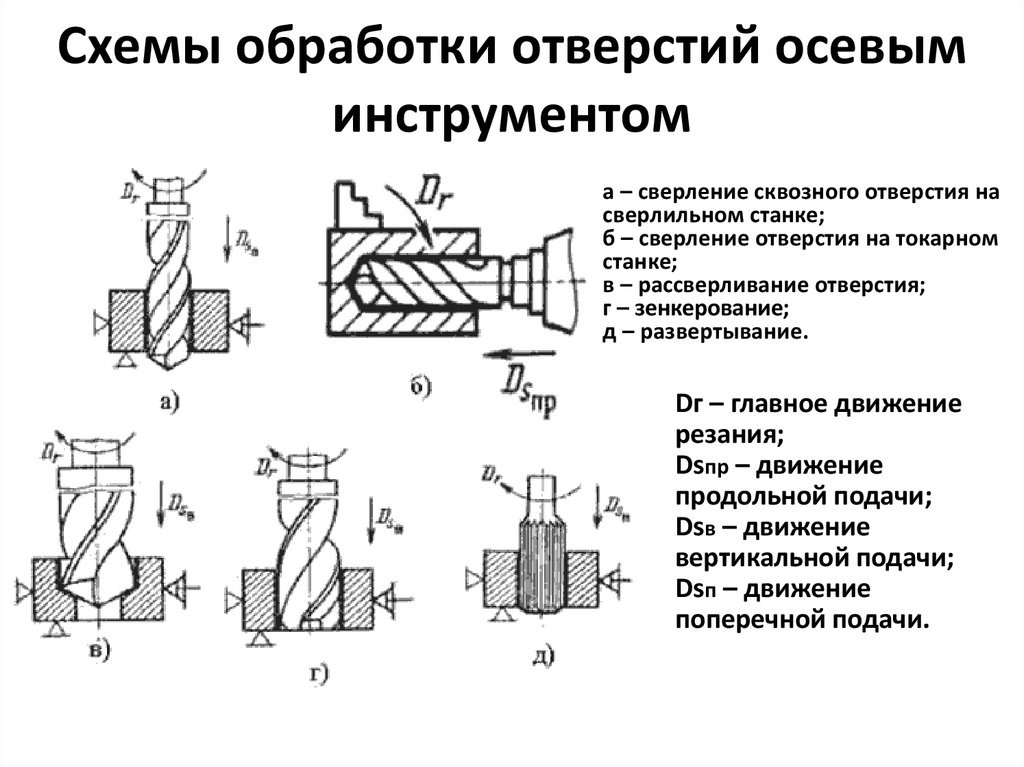

Сверление |

Выполнение в заготовках глухих или сквозных отверстий заданного диаметра и глубины, в т. ч. многогранных отверстий. Для сверления различных металлоизделий используются сверла из быстрорежущих сталей, сверла с твердыми сплавами, боразоном, алмазом. |

Станки сверлильной группы. |

|

Зенкерование |

Вид получистовой обработки материалов, при котором цилиндрические и конические отверстия в деталях доводятся до нужных размеров, гладкости и класса точности. Выполняется при помощи цельных или насадных зенкеров – многолезвийных инструментов с осью вращения. |

Сверлильные и токарные станки. Реже – расточные, фрезерные и агрегатные. |

|

Шлифование |

Технология чистовой и отделочной металлообработки, при которой с поверхности деталей снимается тонкий слой материала. В результате изделия доводятся до нужных размеров и заданного уровня шероховатости. |

Шлифовальные станки с абразивными кругами разной зернистости, для цветных металлов – алмазные инструменты. |

|

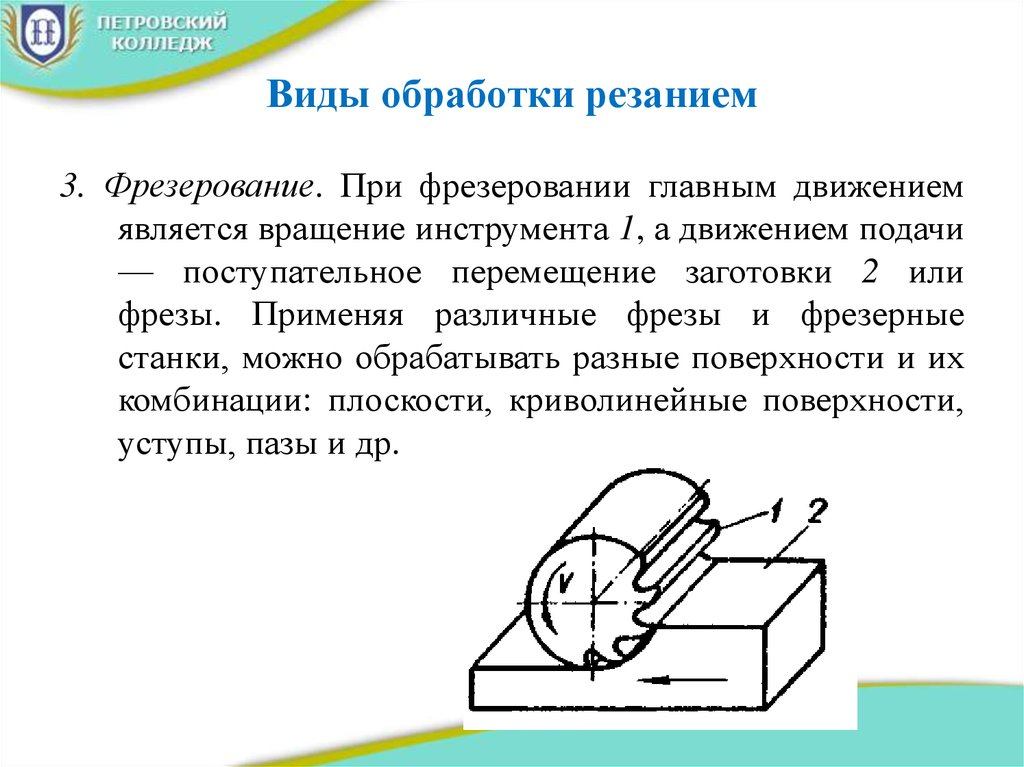

Фрезерование |

Бывает фасонным, концевым, периферийным и торцевым. Вращающаяся фреза воздействует на продольно движущуюся заготовку и вытачивает необходимые элементы. Фреза движется в нескольких направлениях и позволяет выполнять множество операций. Так производится фрезеровка профилей, создаются канавки, подсечки, шпонки, колодцы, полости и отверстия, наносятся фаски и резьба. |

Фрезерные станки с разнообразными фрезами. |

|

Зубофрезерование, зубонарезные работы |

Тип лезвийной металлообработки, в результате которого с высокой точностью, отличным качеством поверхности, одинаковым шагом и глубиной резьбы нарезаются зубчатые колеса эвольвентного профиля. Так производятся червячные колеса, всевозможные детали с прямыми и косыми зубьями, цилиндрические колеса внешнего зацепления. |

Зубофрезерные станки с червячными модульными фрезами. |

|

Долбление |

Вид металлообработки, близкий к строганию. Основной инструмент – долбяк – выполняет возвратно-поступательные движения, придавая заготовке необходимые размеры и формы. Он выполняет шпоночные пазы, шлицы, зубья. |

Вертикально-долбежные станки, строгальные, универсально-фрезерные, вертикально-фрезерные с долбежными головками. |

Способы мехобработки давлением

|

Метод |

Особенности |

Используемое оборудование |

|

Прокатка |

Используется для производства листового металлопроката и трубопроката, валов, втулок, осей, гильз, профилей. |

Прокатный стан с вращающимися валками. |

|

Штамповка – объемная и листовая |

Изменение формы и размеров заготовки под давлением штампа. Часто используется по отношению к тонколистовому металлу. Лист помещается между матрицей и пуансоном, сгибается и приобретает необходимую форму. Штамповка бывает горячей и холодной, импульсной и валковой, разделительной и формообразующей. Разновидностями разделительного штампования являются вырезка, пробивка, резка. К формообразующим операциям штамповки относятся гибка, формовка, вытяжка, обжим и отбортовка. |

Штамповочный пресс. Гидравлический или кривошипно-шатунный пресс. Для резки – гильотинные ножницы, вибрационные и дисковые станки. |

|

Прессование |

Выдавливание холодного или нагретого металла на оборудовании со сменной матрицей. |

Прессы высокого давления. |

|

Волочение |

Создание изделий с заданной формой поперечного сечения. Заготовки фасонного или круглого профиля проводятся сквозь отверстия меньшего сечения, утончаясь и удлиняясь. Так производятся металлические прутки, профили, трубы, проволока. Волочение бывает холодным и горячим, сухим и мокрым, одно- и многократным, черновым и чистовым. |

Волочильные станы. |

|

Ковка |

Подразумевает нагрев определенных участков заготовки и их механическую деформацию. Нагретый металлический прут деформируется и приобретает необходимую форму. В результате получаются уникальные изделия с высокими эстетическими качествами. |

При ручном методе – молот, на современных производствах – пресс. |

Технология литья

Эта технология обработки металлов и сплавов используется для получения изделий из чугуна, стали, сплавов на основе меди, магния, цинка и алюминия. При литье расплавленный металл заливается в литейные формы и застывает, превращаясь в отливки

заданных размеров и форм. Есть несколько технологий литья, включая методы с дополнительным использованием давления. Новые технологии литья позволяют создавать отливки миниатюрных размеров с превосходной точностью.

Сварка

Сварка металлических элементов – это технология их прочного соединения в единую конструкцию. Все способы сварки делятся на 2 группы:

- Сварка плавлением – электрическая (дуговая или контактная), с использованием электродуговых аппаратов с электродами или полуавтоматов с присадочной проволокой.

В месте соединения детали разогреваются до температуры плавления материалов, их жидкие фазы смешиваются и после остывания создают прочный сварной шов. Для защиты области сваривания от окисления используются электроды со специальной обсыпкой, сварка с подачей инертного газа и сварка под флюсом. Этот гранулированный порошок при нагреве расплавляется и защищает область сваривания образовавшейся пленкой. После процесса обработки металла оставшийся шлак легко убирается шлифовкой.

Для защиты области сваривания от окисления используются электроды со специальной обсыпкой, сварка с подачей инертного газа и сварка под флюсом. Этот гранулированный порошок при нагреве расплавляется и защищает область сваривания образовавшейся пленкой. После процесса обработки металла оставшийся шлак легко убирается шлифовкой. - Сварка пластическим деформированием, в т. ч. холодная – детали сдавливаются (с предварительным местным нагревом или без него) и формируют сварной шов. Нагрев осуществляется газом, электротоком или другим способом.

Виды термической обработки

|

Технология |

Процесс |

Результат |

|

Отжиг |

Нагрев до предела пластичности, выдержка и постепенное охлаждение вместе с печью. |

Улучшенная ковкость, вязкость и пластичность, уменьшенная прочность и твердость, устранение внутренних напряжений, получение равновесной структуры. |

|

Закалка |

Нагрев и выдержка при высокой температуре, затем стремительное охлаждение в воде или масле. |

Повышенная прочность, твердость из-за неравновесной структуры, устойчивость к сжатиям и растяжениям. |

|

Отпуск |

Вторичный нагрев, выдержка и охлаждение после закалки. Применяется для прочных сталей и закаленных сплавов. |

Компенсация нежелательных эффектов. |

|

Старение |

Медленная и длительная смена температуры. Применяется для сплавов, закаленных без полиморфного превращения. |

Усиление прочности и твердости сталей с содержанием Mg, Al, Ni, Cu. |

|

Нормализация |

Аналог отжига с остыванием на открытом воздухе. |

Изменение зернистости, улучшение ковкости. |

|

Химико-термическая обработка |

Изменение химического состава, структуры деталей и свойств их поверхности. Насыщение другими элементами. Сильный нагрев и длительная выдержка. |

Придание сплаву однородной структуры. Повышение износостойкости, твердости, устойчивости к коррозии, контактной выносливости и сопротивления усталости. |

|

Термомеханическая обработка |

Пластическая деформация, применяемая для сплавов магния и алюминия. |

Повышение плотности дислокации кристаллического строения, улучшение механических характеристик. |

Типы резки металла

|

Технология |

Особенности |

Преимущества |

|

Лазерная резка |

Сфокусированный лазерный луч расплавляет лист четко по линии реза. |

Экономичность, универсальность, высокое качество кромок, точная и тонкая линия реза, экономия материала, автоматическое выполнение раскроя любой сложности. |

|

Плазменная резка |

Сжатая режущая дуга эффективно режет токопроводные материалы: высоко- и низкоуглеродистые, высоколегированные и конструкционные стали, нержавейку, чугун, титан, биметаллы, цветметы. |

Быстрота и качество резки, широкие возможности применения, экономичность. |

|

Газокислородная резка |

Направленная струя технически чистого кислорода с температурой выше 1000 °С прожигает материал по линии реза и выдувает продукты сгорания. |

Эффективная резка металла толщиной от 5 до 200 см, включая углеродистые средне- и низколегированные стали толщиной 1–200 мм. |

|

Гидроабразивная резка |

Водная струя с примесью абразивных частиц подается на материал под давлением до 5000 атм. |

Создание деталей сложной формы с точным соблюдением размеров. Сохранение физико-механических характеристик материала. Исключение риска деформации. Возможность резки всевозможных металлов и сплавов в пределах толщины 300 мм. |

Выбор технологий металлообработки

Методы обработки деталей выбираются в зависимости от поставленных задач, необходимых изменений в структуре или свойствах металла, размеров заготовок и конечных изделий, заданного класса точности и других факторов. На нашем производстве в Федоровском, в 40 км от Санкт-Петербурга, работает большой парк высокотехнологичного оборудования для разных видов металлообработки. Это станки с ЧПУ управлением, в которых львиная доля операций выполняется автоматически по введенным в компьютер чертежам и параметрам.

Виды обработки металла — РИНКОМ

Виды обработки металла — РИНКОМГлавная

Статьи

Виды обработки металла Виды обработки металла

3 сентября 2021

Гирин Кирилл

Обработка металла – это комплексная процедура, связанная с механическим, термическим или иным воздействием на заготовку. В результате деталь приобретает заданную геометрию, цвет, прочность либо функционал.

В результате деталь приобретает заданную геометрию, цвет, прочность либо функционал.

В материале:

- Работа со сварочным оборудованием

- Художественная обработка

- Воздействие электричеством

- Воздействие ультразвуком

- Механическая обработка

- Обработка при помощи давления

- Резка металла

- Химическая обработка

- Термическая обработка

Работа со сварочным оборудованием

Посредством сварки формируются неразъемные соединения, устраняются раковины и трещины, корректируется геометрия детали путем наваривания пластин или слоя металла.

Выделяют три способа сварки.

- Газовая. Нагрев свариваемых компонентов осуществляется воспламененным газом. В роли источника огня выступает ацетилен, пропан или бутан. Проведение работ подразумевает использование баллонов со сжиженным топливом или ацетиленового генератора.

Подача горючего вещества регулируется горелкой. В качестве связующего элемента используется присадочная проволока.

Подача горючего вещества регулируется горелкой. В качестве связующего элемента используется присадочная проволока. - Электрическая. Электросварка бывает трех видов: ручная, полуавтоматическая и автоматическая. В первом случае задействуются плавящиеся электроды, во втором – сварочная проволока и защитный (углекислый) газ, в третьем – роботизированное оборудование, осуществляющее сварку по заданному контуру.

- Химическая. Для нагрева и расплавления металла используются особые составы. В процессе их реакции выделяется большое количество тепла, что приводит к сплавлению и свариванию компонентов.

Последний способ сварки применяется крайне редко ввиду своей сложности и дороговизны. С его помощью выполняются работы в труднодоступных местах.

Рис. 1 Электросварка

Художественная обработка

К художественным видам работ по металлу относится ковка, чеканка и литье. С их помощью получают декоративные элементы, обладающие высокими эстетическими качествами. Ковка подразумевает высокотемпературную обработку посредством давления и ударного воздействия. В рамках литья расплавленный металл заливается в специальные емкости, где принимает нужную форму. Чеканка предполагает использование пуансонов заданной геометрии с целью выдавливания или выбивания надписей (орнаментов).

Ковка подразумевает высокотемпературную обработку посредством давления и ударного воздействия. В рамках литья расплавленный металл заливается в специальные емкости, где принимает нужную форму. Чеканка предполагает использование пуансонов заданной геометрии с целью выдавливания или выбивания надписей (орнаментов).

Рис. 2 Нагрев заготовки в рамках художественной ковки

Воздействие электричеством

Электрическое воздействие – особый вид металлообработки, связанный с применением разрядов высокой интенсивности. С их помощью прожигают отверстия, формируют выступы и проемы. Метод рассчитан на толстолистовые заготовки. В качестве контактных элементов выступают графитовые или латунные электроды.

Улавливание металлических частиц, образующихся в процессе обработки, обеспечивают масляные составы.

Рис. 3 Резка графитовым электродом

Воздействие ультразвуком

Для точечного воздействия на заготовку могут использоваться ультразвуковые колебания. Они генерируются с частотой более 20 кГц, эффективно расщепляют нержавейку и прочные легированные сплавы. Способ предполагает применение мощного, дорогостоящего оборудования и наличие особых условий производства.

Они генерируются с частотой более 20 кГц, эффективно расщепляют нержавейку и прочные легированные сплавы. Способ предполагает применение мощного, дорогостоящего оборудования и наличие особых условий производства.

Рис. 4 Ультразвуковая обработка металлической заготовки

Механическая обработка

Выделяют множество видов обработки металла посредством механического воздействия.

- Точение. Основной вид токарной обработки металла. Деталь вращается в патроне, в это время к ней приставляется заостренный резец. Операция востребована при производстве валов и цилиндрических соединительных элементов (шпонки, шпильки и пр.).

108101

Резец токарный проходной прямой 16х16х100 ВК8 2100-0007

- ПроизводительRUSSIA

- Типпроходной прямой

- ГОСТ18878-73

- МатериалВК8

- Длина L, мм100

Срок 30 дней

В корзину

- Сверление.

Формирование отверстия в заготовке при помощи сверла. Работы выполняются за счет станка или ручной дрели.

Формирование отверстия в заготовке при помощи сверла. Работы выполняются за счет станка или ручной дрели.

74313

Сверло 14,0 мм ц/х по мет. Р6М5 SEKIRA

- ПроизводительSEKIRA

- Назначениеручной инструмент

- Диаметр D, мм14

- ГОСТ10902-77

- МатериалР6М5

184 в наличии

В корзину

- Строгание. Снятие верхнего слоя с детали на строгальном станке.

107092

Резец проходной упорный отогнутый 20х12х120 ВК8 2103-0053

- ПроизводительRUSSIA

- Типпроходной упорный отогнутый

- ГОСТ18879-73

- МатериалВК8

- Длина L, мм120

160 ₽

204 ₽

28 в наличии

В корзину

- Фрезерование.

Фигурная обработка металла фрезой. В отличие от сверла, фреза удаляет металл за счет боковой части. Это позволяет создавать вырезы и пропилы сложной геометрии.

Фигурная обработка металла фрезой. В отличие от сверла, фреза удаляет металл за счет боковой части. Это позволяет создавать вырезы и пропилы сложной геометрии.

64394

Фреза концевая 16х32х117 z=3 к/х Р6М5 КМ2 SEKIRA

- ПроизводительSEKIRA

- Диаметр D, мм16

- Количество зубьев3

- ГОСТ17026-71

- МатериалР6М5

284 в наличии

В корзину

- Шлифование. Вид слесарной обработки металла, предполагающий использование абразивов. Мастер задействует ручной или механизированный инструмент. Выбор оснастки зависит от конфигурации заготовки и желаемого результата.

77066

Круг абразивный шлифовальный ПП (Тип 1) 125х20х32 63С(64) 40СМ (F46 K/L )

- ПроизводительВолжский абразивный завод

- Назначениепо металлу

- Диаметр D, мм125

- Диаметр посадочного отверстия, мм32

- ГОСТ2424-83

32 в наличии

В корзину

Операции по механической обработке выполняются согласно требованиям ГОСТа или технологической карты.

Рис. 5 Механическая обработка металла сверлением

Обработка при помощи давления

Обработка заготовок давлением осуществляется посредством штамповки. Работы выполняются на специальных станках, позволяющих воздействовать на деталь со значительными усилиями. Действия могут сопровождаться дополнительными операциями: осаживание, вытягивание, гибка и пр.

Рис. 6 Штамповка металла

Резка металла

Резка обеспечивает раскрой стандартных металлических листов. Операция востребована в частных мастерских и на производственных предприятиях.

Основные виды металлообработки.

- При помощи отрезного инструмента. Резка материала за счет специальных полотен или кругов.

- Газовая. Резка стали газовым резаком. В качестве горючей основы выступает кислород, смешанный с ацетиленом. Возможно применение прочих горючих газов, поддерживаемых оборудованием.

- Лазерная. Резка металла лазерным лучом. Операция выполняется на станках с ЧПУ.

- Плазменная. Раскрой заготовок посредством ионизированных газов высокой температуры. Как и в случае с лазером, используется машина с ЧПУ.

Оборудование для резки подбирается индивидуально. Для определенных деталей допускается использование нескольких способов раскроя.

Рис. 7 Плазменная резка металла

Химическая обработка

В ходе химической обработки на металл воздействуют активные вещества, изменяющие его внешний вид и прочностные характеристики. Проведение работ требует точной дозировки реагентов и соблюдения особых норм безопасности.

Термическая обработка

Температурное воздействие позволяет изменить физико-механические свойства заготовки. Деталь может приобрести повышенную устойчивость к истиранию или дополнительную механическую прочность.

- Отжиг.

Нагрев металла до температуры пластичности с последующим постепенным охлаждением. Процедура улучшает ковкость материала и его пластические свойства.

Нагрев металла до температуры пластичности с последующим постепенным охлаждением. Процедура улучшает ковкость материала и его пластические свойства. - Закалка. Прогрев заготовки до определенной температуры с ее продолжительным поддержанием и резким охлаждением в конце. В результате закалки значительно увеличивает прочность компонентов, и снижается пластичность.

- Отпуск. Операция выполняется после закаливания. Деталь нагревают до температуры, меньше температуры закалки, затем постепенно охлаждают. Действие способствует снижению хрупкости материала.

- Старение. Умеренный нагрев металла с целью придания свойств, возникающих при его естественном старении.

К термической обработке также относится нормализация, проводимая для повышения ковкости материала перед процедурой закалки.

Рис. 8 Закалка металла

В рамках производственного цикла может выполняться несколько перечисленных операций. Они организуются в определенной последовательности, позволяют получить продукцию с требуемыми свойствами.

Они организуются в определенной последовательности, позволяют получить продукцию с требуемыми свойствами.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

23 сентября 2022

Как пользоваться мультиметром

31 августа 2022

Автомобильная резьба: разновидности и способы определения

20 июня 2022

Полировка металла

21 апреля 2022

Обрабатываемые материалы

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

Процессы производства металла: понимание различных типов

Процессы производства металла: понимание различных типов

28 декабря 2020 г. 10:40

Металлообработка Такие процессы, как ковка, используются для придания формы сырьевым материалам.

В эпоху, которую можно назвать современной индустриальной эпохой, металл окружает нас повсюду. Чтобы перечислить то, как металл влияет на нашу жизнь, потребовалась бы целая жизнь. С учетом сказанного, задумывались ли вы когда-нибудь о том, как формуют, формируют и обрабатывают металл для получения желаемого результата? Это широкое определение можно выразить тремя словами: процессы изготовления металлов .

Действительно, изготовление металлических изделий — это общий термин, который большинство людей не может полностью усвоить. К счастью, эксперты Meta Fab здесь, чтобы помочь вам немного глубже понять базовое понимание того, что включает в себя этот процесс.

Давайте посмотрим поближе.

КовкаКовка является обычной практикой для сложных металлоконструкций. Процесс включает использование принудительного сжатия для достижения желаемой формы.

Выполняемая вручную ковка включает в себя нагрев металла до такой степени, что его можно согнуть, придать форму и придать форму с помощью молотка или ударов штампа.

Одна из старейших существующих форм производства металлов, ковка по сей день широко используется кузнецами и производителями для точной и художественной работы.

ЛитьеВ то время как ковка металла выполняется вручную, литье — это процесс заливки расплавленного металла в форму. Оттуда он охлаждается до такой степени, что становится твердым.

Литье широко распространено в качестве процесса массового производства, когда одна и та же форма может использоваться снова и снова с минимальными отклонениями в конечном результате.

Чертеж

В этом производственном процессе используется сила растяжения для втягивания металла в коническую форму. Это растягивает металл в более тонкую форму.

Это растягивает металл в более тонкую форму.

чаще всего используется в процессах изготовления листового металла, где конечный продукт представляет собой коробчатый или цилиндрический сосуд.

ФормованиеКак следует из названия, формирование — это процесс гибки металла под нужным углом. Чаще всего это достигается с помощью тормозного пресса, который оказывает давление на металл, так что образуется складка.

Другие формы складывания можно выполнить с помощью молотка с зажимными стержнями, которые удерживают металл на месте.

ОбработкаМеханическая обработка — это субтрактивный процесс формообразования, при котором ненужный материал удаляется для создания формы.

В этой подложке есть несколько различных форм, включая сверление, токарную обработку и фрезерование.

Токарная обработка использует токарный станок для вращения металла со скоростью, которая позволяет режущим инструментам снимать металл по кругу. Станок с ЧПУ является наиболее распространенным инструментом, используемым для токарной обработки, и часто требует точных измерений.

Станок с ЧПУ является наиболее распространенным инструментом, используемым для токарной обработки, и часто требует точных измерений.

Как бы это ни звучало, при сверлении используется сверло, чтобы сделать отверстие в металле. Достаточно просто.

Наконец, фрезерование очень распространено среди процессов изготовления металла, с помощью которых многолезвийные режущие инструменты удаляют металл с заготовки. Для этого процесса также используются станки с ЧПУ, которые обычно выполняют функцию окончательной отделки для создания желаемой текстуры или внешнего вида.

ЭкструзияВо время экструзии металл проталкивается между открытой или закрытой головкой. Здесь кусок металла уменьшен до поперечного сечения матрицы. В результате образуется полость.

Конечным результатом обычно является цилиндрическая форма, которая обычно используется в трубопроводах или электропроводке.

Резка Одним из самых универсальных процессов обработки металлов является резка. На первый взгляд процесс представляет собой не что иное, как разрезание больших кусков металла на более мелкие.

На первый взгляд процесс представляет собой не что иное, как разрезание больших кусков металла на более мелкие.

Резка довольно сложная и сложная задача. Такие технологии, как лазеры, гидроабразивная резка, силовые ножницы и плазма, используются для создания точных разрезов.

В зависимости от проекта резка часто является первым, если не единственным, процессом, используемым в производстве.

ШтамповкаЭтот процесс создает отверстия в заготовке. Пробивные прессы имеют специально разработанные револьверные головки, которые ударяют по металлу через матрицу, создавая отверстия в определенных местах.

Штамповка используется как в легких, так и в тяжелых металлоконструкциях.

ШтамповкаПодобно штамповке, штамповка заключается в создании углублений в металле вместо отверстий с помощью пресса или ручного молотка.

Наиболее распространенными применениями для штамповки являются создание букв, форм и изображений.

Сварка — это искусство соединения двух или более металлических частей с помощью смеси тепла и давления. Этот процесс наиболее распространен в крупномасштабных или промышленных проектах изготовления.

Он популярен, потому что различные куски металла могут быть соединены независимо от их формы или размера.

В зависимости от проекта наиболее распространенными типами сварки являются MIG, дуговая и электродуговая сварка, TIG и дуговая сварка с флюсовой проволокой.

Заключительные мысли о процессах изготовления металловМеталлообработка проста для понимания на начальном уровне. При этом многочисленные процессы изготовления металла уникальны и очень детализированы. Знание основных принципов каждого из них является ключом к осуществлению любого проекта по изготовлению металла.

В MetaFab мы гордимся тем, что являемся экспертами во многих процессах изготовления металлов, упомянутых выше. Кроме того, наша цель — помочь вам понять, как выполняется каждый процесс от начала до конца.

Кроме того, наша цель — помочь вам понять, как выполняется каждый процесс от начала до конца.

Если у вас есть вопросы о конкретных процессах изготовления металлов или о том, какой из них лучше всего подходит для вашего проекта, позвоните нам сегодня.

Типы процессов изготовления металла

Изготовление металла — это широкий термин, относящийся к любому процессу, который разрезает, формирует или отливает металлический материал в конечный продукт. Вместо того, чтобы собирать конечный продукт из готовых компонентов, производство создает конечный продукт из сырья или полуфабрикатов. Существует множество различных производственных процессов изготовления. Изготовление металла используется как для нестандартных, так и для стандартных изделий.

Большинство металлических изделий, изготовленных на заказ, изготавливаются из ряда широко используемых металлов и их сплавов. Производители металла часто начинают с стандартных металлических компонентов, таких как листовой металл, металлические стержни, металлические заготовки и металлические стержни, для создания нового продукта.

—> Заинтересованы в изготовлении листового металла на заказ? Попробуйте Xometry Instant Quoting Engine℠, чтобы воплотить свой проект в жизнь. Бесплатная доставка по США.

Специализированные производители металлоконструкций называются производственными мастерскими. Подрядчики, производители оборудования и торговые посредники заставляют производителей металла работать над различными проектами. Многие производители металлоконструкций участвуют в торгах, отправляя чертежи, и, если они получают контракт, строят проект. После присуждения контракта производители металла приступают к этапам планирования, заказывая нужные материалы и заставляя инженера программировать станки с ЧПУ для проекта.

Производственные цеха могут использовать несколько процессов для создания конечного продукта. Они также могут предоставлять услуги по отделке, такие как удаление заусенцев, полировка, покрытие и покраска продукта. Финишная обработка отличается от изготовления металла тем, что финишная обработка является вторичным процессом для обработки внешней поверхности продукта, а не для его придания формы или создания нового продукта.

В этой статье дается обзор некоторых наиболее распространенных методов изготовления металлоконструкций и соображений по выбору подходящего цеха для выполнения работ по изготовлению металлоконструкций.

Чугунное литье в песчаную форму.

Изображение предоставлено: Mr. 1/Shutterstock.com

Типы металлических изделий

Выбор метода изготовления металла, подходящего для данного проекта, зависит от геометрии детали, предполагаемого назначения изделия и материалов, используемых при его изготовлении. Общие процессы изготовления металла следующие:

- Литье

- Резка

- Чертеж

- Складной

- Поковка

- Экструзия

- Обработка

- Штамповка

- Стрижка

- Штамповка

- Сварка

Литье

Литье — это когда расплавленный металл заливают в форму или форму и дают ему остыть и затвердеть, приняв желаемую форму. Процесс изготовления металла идеально подходит для массового производства деталей с повторным использованием одной и той же пресс-формы для создания идентичных продуктов. Существует несколько видов литья. Литье под давлением — это когда жидкий металл нагнетается в форму, а не в форму, и там приложенное давление удерживает его на месте, пока он не затвердеет. Этот процесс известен высокоскоростными приложениями, которые он поддерживает. Литье в постоянную форму включает заливку расплавленного металла в форму.

Процесс изготовления металла идеально подходит для массового производства деталей с повторным использованием одной и той же пресс-формы для создания идентичных продуктов. Существует несколько видов литья. Литье под давлением — это когда жидкий металл нагнетается в форму, а не в форму, и там приложенное давление удерживает его на месте, пока он не затвердеет. Этот процесс известен высокоскоростными приложениями, которые он поддерживает. Литье в постоянную форму включает заливку расплавленного металла в форму.

Существует множество типов процессов литья. В некоторых случаях в этом процессе также используется вакуум. Литье в постоянную форму может создавать более прочные отливки, чем литье под давлением, но их может быть трудно удалить из конечного продукта. По этой причине также доступны полупостоянные отливки в формы. Эти формы имеют одноразовые сердечники, что делает их более управляемыми и менее затратными для удаления. Завершающим процессом литья является литье в песчаные формы. При литье в песчаные формы отливки изготавливаются путем вдавливания модели в мелкую смесь песка. Это формирует форму для заливки расплавленного металла. Этот процесс медленный, но, как правило, более экономичный, чем другие формы литья. Его также хорошо использовать, когда необходимы сложные конструкции или для изготовления крупных металлических изделий.

При литье в песчаные формы отливки изготавливаются путем вдавливания модели в мелкую смесь песка. Это формирует форму для заливки расплавленного металла. Этот процесс медленный, но, как правило, более экономичный, чем другие формы литья. Его также хорошо использовать, когда необходимы сложные конструкции или для изготовления крупных металлических изделий.

Вы можете использовать сайт Thomasnet.com, чтобы найти ближайшие к вам компании по кастингу.

Резка

Этот очень распространенный тип изготовления металла представляет собой резку заготовки, чтобы разделить ее на более мелкие части. В то время как распиловка является старейшим методом резки, современные методы включают лазерную резку, гидроабразивную резку, силовые ножницы и плазменно-дуговую резку. Существует множество различных методов резки, от ручных и электроинструментов до станков с числовым программным управлением (ЧПУ). Резка может быть первым этапом более длительного производственного процесса или единственным используемым процессом.

Высечка — это еще один процесс резки, в котором используется штамп для нарезки металла. Ротационная высечка использует вращающуюся цилиндрическую матрицу для резки материала, подаваемого через пресс. Планшетная высечка используется для более толстых металлических материалов и использует штампы на прессе для вырезания фигур, когда штамп штампует металл.

Вы можете использовать платформу Thomas’ Supplier Discover Platform, чтобы найти ближайшие к вам компании по высечке.

Чертеж

Чертеж использует силу растяжения для втягивания металла в коническую матрицу и через нее. Матрица растягивает металл в более тонкую форму. Обычно волочение производится при комнатной температуре и называется холодным волочением, но металлическую заготовку можно нагреть, чтобы уменьшить необходимое усилие.

Этот процесс считается глубокой вытяжкой, когда глубина конечного продукта равна или превышает его радиус. Обычно он используется при изготовлении листового металла для превращения листов в полые цилиндрические или коробчатые сосуды.

Вы можете использовать платформу Thomas’s Supplier Discover Platform, чтобы найти компании глубокой вытяжки.

Складной

Этот процесс изготовления металла заключается в том, что металл изгибается под углом. Наиболее распространенным средством является тормозной пресс, который создает складки на металле, зажимая его. Заготовка удерживается между пуансоном и матрицей и сгибается под давлением пуансона. Этот процесс обычно используется для формирования листового металла. Складывание также можно выполнить, забивая заготовку молотком, пока она не согнется, или с помощью фальцевальной машины, также известной как папка. Станок имеет плоскую поверхность, на которую помещается плоский листовой металл, прижимную планку, которая удерживает заготовку на месте, и переднюю панель, которая поднимается вверх и заставляет изгибаться натянутый на нее металл.

Изготовление ножей методом ковки. Изображение предоставлено Франческо де Марко/Shutterstock. com

com

Ковка

Ковка использует силу сжатия для придания формы металлу. Молоток или плашка ударяют по заготовке до тех пор, пока не будет сформирована желаемая форма. Этот производственный процесс может выполняться с металлом при комнатной температуре и называется холодной ковкой. Ковка также может выполняться с нагревом металла до температуры от выше комнатной до температуры ниже температуры рекристаллизации, и тогда это называется горячей ковкой. Когда металл нагревают до температуры рекристаллизации, которая зависит от металла, процесс называется горячей ковкой. Ковка — один из древнейших видов изготовления металла, кузнецы использовали ковку много веков назад.

Примеры поковок из нержавеющей сталиИзображение предоставлено: Cornell Forge

Экструзия

В процессе экструзионного производства заготовка проталкивается через открытую или закрытую головку или вокруг нее. При продавливании через открытую или закрытую матрицу диаметр заготовки уменьшается до поперечного сечения матрицы. При прессовании вокруг штампа внутри заготовки образуется полость. В обоих этих процессах обычно используется металлический стержень или цилиндр (заготовка) в качестве заготовки и плунжер для выполнения операции удара. Полученный продукт цилиндрической формы часто представляет собой электропроводку или трубопровод. Поперечное сечение штампа может иметь различную форму для изготовления деталей различной формы. Экструзия может быть непрерывной для создания очень длинных деталей или полунепрерывной для создания множества более коротких деталей.

При прессовании вокруг штампа внутри заготовки образуется полость. В обоих этих процессах обычно используется металлический стержень или цилиндр (заготовка) в качестве заготовки и плунжер для выполнения операции удара. Полученный продукт цилиндрической формы часто представляет собой электропроводку или трубопровод. Поперечное сечение штампа может иметь различную форму для изготовления деталей различной формы. Экструзия может быть непрерывной для создания очень длинных деталей или полунепрерывной для создания множества более коротких деталей.

Ударная экструзия, также называемая холодной экструзией, выполняется при комнатной температуре и повышает прочность детали, делая ее прочнее исходного материала. Когда к соответствующему металлу прикладывается достаточное усилие, он начинает течь в доступную форму, подобно движению вязкой жидкости. Холодное прессование обычно используется для изготовления стальных металлов.

Горячее прессование выполняется при повышенной температуре, чтобы предотвратить затвердевание металла и облегчить его проталкивание через матрицу. Обычно он используется для изготовления меди, а также для создания нестандартных алюминиевых деталей.

Обычно он используется для изготовления меди, а также для создания нестандартных алюминиевых деталей.

Механическая обработка

Метод изготовления металла, называемый механической обработкой, относится к процессу формирования металла путем удаления из него ненужного материала. Этот процесс может выполняться различными способами. Существует множество различных процессов обработки, включая сверление, точение и фрезерование.

Сверление использует вращающийся режущий инструмент, сверло, для вырезания отверстия в материале. Сверло давит на металл, вращаясь очень быстро, чтобы создать круглое отверстие.

Токарная обработка использует токарный станок для вращения металла, в то время как режущий инструмент перемещается линейно для удаления металла по диаметру, создавая цилиндрическую форму. Режущий инструмент можно наклонять под разными углами для создания различных форм. Это можно сделать вручную или на токарном станке с ЧПУ. Обработка с ЧПУ обычно используется, когда размеры детали должны быть чрезвычайно точными.

Обработка с ЧПУ обычно используется, когда размеры детали должны быть чрезвычайно точными.

При фрезеровании используются вращающиеся многогранные режущие инструменты для постепенного удаления материала с заготовки до тех пор, пока не будет достигнута желаемая форма. Металл медленно подается во вращающийся режущий инструмент, или инструмент перемещается по неподвижному металлу, или заготовка и инструмент перемещаются относительно друг друга. Этот процесс можно выполнять вручную или на фрезерном станке с ЧПУ. Фрезерование часто является вторичным или чистовым процессом, но его можно использовать и как единственный метод изготовления металла от начала до конца. Различные типы фрезерования включают торцевое фрезерование, плоское фрезерование, угловое фрезерование, попутное фрезерование и фасонное фрезерование.

Пробивной станок с ЧПУ изготавливает отверстия в листовом металле.Изображение предоставлено: BigBlueStudio/Shutterstock.com

Штамповка

Турели уникальной формы на штамповочном прессе ударяют по металлу через или в матрицу, создавая отверстия. Конечным продуктом может быть либо кусок металла с отверстиями для крепления, либо это могут быть уже удаленные и фигурные металлические детали, называемые заготовкой. Большинство штамповочных прессов являются механическими, но меньшие и более простые штампы могут быть с ручным приводом. Пробивные прессы с ЧПУ также теперь широко распространены и используются как для тяжелых, так и для легких металлов при производстве металлов.

Конечным продуктом может быть либо кусок металла с отверстиями для крепления, либо это могут быть уже удаленные и фигурные металлические детали, называемые заготовкой. Большинство штамповочных прессов являются механическими, но меньшие и более простые штампы могут быть с ручным приводом. Пробивные прессы с ЧПУ также теперь широко распространены и используются как для тяжелых, так и для легких металлов при производстве металлов.

Стрижка

Этот тип обработки металла представляет собой один длинный прямой разрез, который достигается путем объединения двух инструментов, один из которых находится над металлом, а другой расположен ниже для приложения давления. Верхнее лезвие прижимает металл к неподвижному нижнему лезвию и разрушает его. Затем перелом распространяется внутрь для полного разделения. Срезанные края обычно заусенцы. Он идеально подходит для резки материалов меньшей длины и материалов различной формы, поскольку лезвия могут быть установлены под углом для уменьшения требуемой силы.

Штамповка

Этот процесс изготовления металла похож на штамповку, за исключением того, что пресс создает в металле не отверстие, а углубление. Револьвер не проталкивает металл полностью через матрицу, а только поднимает ее. Штамповка используется для формирования фигур, букв или изображений на металлической панели или листе. Механический и гидравлический — это два типа штамповочных прессов. Металлоштамповочные машины отливают, штампуют, вырезают и формируют металлические листы. Листы толщиной до 1/4 дюйма формуются в заданные формы и размеры. Прессы, используемые для штамповки металла, могут создавать широкий ассортимент продукции, и они могут выполнять ряд операций, включая вырубку, чеканку металла и формирование четырех слайдов. Чеканка монет (как следует из названия) может быть использована для создания монет, но у нее есть и другие применения, например, детали для электроники. Четырехшаговая формовка включает в себя различные процессы штамповки и формовки для создания более сложных изделий, и она особенно эффективна для небольших деталей.

Изображение предоставлено: Aumm graphixphoto/Shutterstock.com

Сварка

При сварке два или более куска металла соединяются вместе под действием тепла и давления. Это популярный процесс, потому что куски металла могут быть любой формы и размера. Четыре популярных типа сварочных процедур — это электродуговая сварка, сварка MIG, сварка TIG и дуговая сварка порошковой проволокой.

Сварка стержнем, также известная как дуговая сварка защищенным металлом (SMAW), использует электродный стержень, который производит электрический ток, образующий электрическую дугу при контакте с металлом. Высокая температура дуги сваривает металл.

Сварка металла в среде инертного газа (MIG) или газовая дуговая сварка металлическим электродом (GMAW) использует подаваемый извне газ вместе со сплошным электродом из сплошной проволоки, чтобы защитить металл от реакции на факторы окружающей среды, чтобы сварка была более быстрой и непрерывной. Защитный газ также создает меньше сварочного дыма.

Защитный газ также создает меньше сварочного дыма.

Сварка вольфрамовым электродом в среде инертного газа (TIG), также называемая дуговой сваркой вольфрамовым электродом, использует стержень вольфрамового электрода, который создает короткую дугу для сварки более тяжелых металлов для тяжелых конструкций. Этот метод требует высокой квалификации сварщика, так как процесс более сложный, но его можно использовать для большинства металлических изделий и для сложных проектов.

Дуговая сварка флюсовой проволокой (FCAW) имеет тот же процесс и оборудование, что и MIG. Используемый проволочный электрод содержит сердечник, который производит защитный газ, поэтому дополнительный источник газа не требуется. Этот метод более портативный, чем сварка MIG или Stick, но его нельзя использовать для более тонких металлов.

Выбор производителей металла

Выбор мастерской по изготовлению металлоконструкций на заказ или производителя металлоконструкций на заказ, который наилучшим образом удовлетворит потребности проекта, является важным решением, которое может повлиять на скорость производства, качество продукции и экономическую эффективность данного проекта. Вот несколько соображений, которые помогут вам в процессе выбора:

Вот несколько соображений, которые помогут вам в процессе выбора:

Опыт : Механические мастерские, которые работают в течение длительного времени или имеют хорошо зарекомендовавшую себя репутацию хорошего сервиса, могут представлять очевидные причины для выбора магазина.

Отрасли, обслуживаемые : может быть полезно отметить, какие отрасли обычно обслуживает магазин, а также виды продуктов или процессов, на которых он конкретно фокусируется, поскольку они лучше подходят для выполнения конкретных отраслевых требований. Также важно узнать об опыте производителя с типом металла, необходимого для проекта. Некоторые мастерские специализируются на одном или двух видах металлообработки. Если вы уже знаете, что лучшим материалом для проекта является алюминий, найдите специализированного производителя алюминия.

Ресурсы : Станки с ЧПУ могут быть лучшим вариантом для мелкодетализированного проекта, но ручные станки могут лучше подойти для проекта с ограниченным бюджетом. Размер оборудования имеет значение, если конечный продукт имеет большие размеры. Инструментальные возможности производителя металла могут иметь большое влияние на его возможности и качество его металлических изделий. Требуется точное изготовление? Прецизионное изготовление листового металла в значительной степени зависит от быстро развивающихся компьютерных технологий.

Размер оборудования имеет значение, если конечный продукт имеет большие размеры. Инструментальные возможности производителя металла могут иметь большое влияние на его возможности и качество его металлических изделий. Требуется точное изготовление? Прецизионное изготовление листового металла в значительной степени зависит от быстро развивающихся компьютерных технологий.

Многие компании, специализирующиеся на прецизионном производстве, используют программное обеспечение CAD/CAM для проектирования и компоновки изготавливаемых изделий. Компьютеры с ЧПУ запрограммированы для выполнения конкретных задач и достижения невероятно точных спецификаций, необходимых для производства множества металлических изделий, изготовленных по индивидуальному заказу.

Тип производства : Размер производственного цикла, будь то краткосрочный или долгосрочный, мелкосерийный или крупносерийный, должен быть одним из центральных соображений при выборе адекватной службы индивидуального изготовления.

Складские материалы : Наконец, важно убедиться, что производитель металла либо уже имеет, либо может сформировать конкретный металл, который будет использоваться для продукта. Если у них есть конкретный поставщик металла, которого они используют, также стоит изучить репутацию поставщика. Специализированный цех по производству нержавеющей стали может работать с одним и тем же поставщиком стали в течение длительного периода времени.

—> Заинтересованы в изготовлении листового металла на заказ? Попробуйте Xometry Instant Quoting Engine℠, чтобы воплотить свой проект в жизнь. Бесплатная доставка по США.

Изготовление металлоконструкций на заказ — сводка

В этом руководстве представлены основные сведения о производстве металла, различных методах и соображениях по выбору производителя. Для получения дополнительной информации о сопутствующих услугах обратитесь к другим нашим руководствам по продуктам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники или просмотреть сведения о конкретных продуктах.

Источники:

- https://www.plasmacnc.co.uk/blog/understanding-fabrication-and-types-of-fabrication/

- https://www.thefabricator.com/article/bending/sheet-metal-folding-evolves

- https://www.themanufacturer.com/articles/different-types-of-welding-and-what-they-are-used-for/

- http://www.engineeringarticles.org/machining-operation-and-types-of-machining-tools/

- https://www.reinkeandschomann.com/blog/custom-metal-fabrication/

- https://www.cornellforge.com/forging-forged-parts-guide/

- http://www.pdf-inc.com/types-metal-fabrication-processes/

- https://alliedsinterings.com/products/

- https://www.ampflame.com/custom-metal-fabrication.html

- https://www.technoxmachine.com/metal-fabrication-services/

- https://www.gullco.com/guide-to-plate-beveling/

Другие изделия из металла

- Как предотвратить образование складок во время глубокой вытяжки

- Травмы, характерные для металлообработки

- Основное сырье, используемое при изготовлении металла

- Процессы изготовления нержавеющей стали

- Готовые изделия из нержавеющей стали

- Металлообработка на токарном станке

- Как глубоко вытянуть латунь

- История металлического прядения

- Алюминиевый профиль в строительстве

- Как работают станки для отделки металла

- Взрывной гидроформинг

- Технология гидроформовки металлов

- Применение ротационной штамповки в профилировании

- Пластик против.

Изготовление металла – преимущества и недостатки

Изготовление металла – преимущества и недостатки - Материалы, используемые при профилировании

- Гидроформинг в автомобильной промышленности

- Процесс экструзии алюминия и его применение

- Конструкционные алюминиевые профили

- Наплавка нержавеющей сталью

- Ведущие компании по производству штамповок глубокой вытяжки в США

- Об обработке металлов давлением – краткое руководство

- Что такое ковка?

- Инструменты и оборудование для ковки металла, а также запасные части

- Понимание штамповки металлов

- Отделка металла – какие виды отделки существуют?

- Что такое глубокое рисование? Углубленный взгляд на формование глубокой вытяжки

- Справочник по видам ковки — холодная и горячая ковка

- Что такое прецизионная штамповка? Взгляд на машину для штамповки металла

- Профилегибочная машина и процесс профилирования

Изображение предоставлено: Изображение предоставлено: Aumm graphixphoto/Shutterstock. com

com

Еще от Изготовление и изготовление на заказ

6 Типы металлообработки

Какие существуют виды металлообработки?

- Резка

- Штамповка металла

- Сварка

- Экструзия

- Ковка

- Литье

Перед тем, как сырой металлический материал можно будет использовать для производства и сборки, он должен пройти различные виды обработки металла. Эти процессы могут варьироваться в зависимости от назначения металла, но, тем не менее, их можно найти в ряде структурных, промышленных или декоративных применений.

Существует ряд производственных процессов, которые часто используются в сочетании друг с другом. Этими способами могут быть один или несколько из следующих: резка, штамповка металла, экструзия, литье и т.п. Точно так же эти методы изготовления предназначены для того, чтобы подчеркнуть свойства металла и продемонстрировать его универсальность в применении. Продолжайте читать, чтобы узнать больше.

Резка

Резка, возможно, является одной из самых ранних форм металлообработки. Хотя процесс и концепция резки металла просты, ее также можно выполнять вместе с другими сложными машинами.

Как правило, при резке используются следующие инструменты и материалы: режущее оборудование, металлический образец или заготовка и рабочий стол. Этот процесс предполагает удаление ненужных кусков с металлической заготовки — будь то черный или цветной металл. После удаления ненужной детали готовую заготовку теперь можно приспособить для работы с другими компонентами и системами.

Можно резать различные виды готовых металлических изделий, а именно алмазные пластины, гофрированные металлические листы, стальную арматуру, трубы и т. д. Резка этих материалов может выполняться с помощью электроинструментов или даже ручных лезвий, таких как ножовка, лобовая пила или копировальная пила — это в конечном счете зависит от намерений резчика.

Штамповка металла

Штамповка металла отличается для листовых металлов, таких как нержавеющая сталь, алюминий, медь/латунь или другие оцинкованные сплавы. Этот процесс специфичен для листового металла и может также использоваться в сочетании с другими методами изготовления для получения желаемого результата.

Этот процесс специфичен для листового металла и может также использоваться в сочетании с другими методами изготовления для получения желаемого результата.

Одним из самых популярных применений штамповки металла является производство и сборка автомобильных компонентов. Этот метод используется для проектирования компонентов автомобиля, таких как крышки багажника, колпаки колес, двери, брандмауэр и многие другие детали, связанные с кузовом автомобиля.

Еще одна причина, по которой штамповка металла идеально подходит для автомобильной промышленности, заключается в том, что ее также можно использовать для создания уникальных конструкций, изготовленных по индивидуальному заказу. Автолюбители могут воспользоваться этим методом для разработки специальных деталей для высокопроизводительных автомобилей.

Сварка

Сварка — это простой способ соединения двух металлов. Хотя существуют различные типы методов сварки, они имеют схожие характеристики. Как и все другие методы, сварка требует металлической заготовки. Более того, это также связано с использованием сварочного оборудования, защитного газа, плавящегося или неплавящегося электрода, флюса и наполнителей.

Как и все другие методы, сварка требует металлической заготовки. Более того, это также связано с использованием сварочного оборудования, защитного газа, плавящегося или неплавящегося электрода, флюса и наполнителей.

Методы сварки можно классифицировать в зависимости от их сложности. Некоторые из наиболее распространенных включают дуговую сварку металлическим электродом в газе (GMAW), сварку стержнем или дуговую сварку вольфрамовым электродом в газе. Этот процесс должен выполняться в контролируемой среде, чтобы убедиться, что сварочные работы выполнены аккуратно и не содержат нежелательных материалов, которые могут повлиять на качество готового продукта.

Готовые сварные детали можно найти практически в любом металлическом изделии, которое встречается в повседневной жизни. Он используется в производстве труб, воздуховодов, автомобилестроении, производстве велосипедов, сталелитейном производстве и т. д.

Экструзия

Процесс экструзии не относится к металлам, так как его также можно использовать в производстве полимеров и других изделий на основе пластмасс. Однако они широко используются в процессе изготовления профилей для стальных или алюминиевых балок или секционных компонентов.

Однако они широко используются в процессе изготовления профилей для стальных или алюминиевых балок или секционных компонентов.

В процессе экструзии твердая заготовка из сплава/металла проходит через инструментальную головку, которая имеет четкое поперечное сечение. Это стало возможным с помощью мощной гидравлической системы и системы высокого давления, которая позволяет формовать заготовку штампом. После извлечения экструдированного продукта его можно подвергнуть дальнейшей постобработке, чтобы улучшить его внешний вид, устранить дефекты или внести определенные коррективы.

Наиболее популярным применением экструзии являются алюминиевые экструдированные профили, которые можно использовать для оконных рам, дверных рам, жалюзи, перил, стоек или секций. Хотя алюминий уже обладает антикоррозионными свойствами, производители иногда добавляют к материалу еще один слой порошкового покрытия, чтобы сделать его более долговечным и эстетически привлекательным.

Ковка

Подобно резанию, ковка также является одним из старейших методов обработки металлов. Если вы сталкивались с этим типом, то неудивительно, что образы лезвия, забиваемого о твердый блок наковальни, могут быть чем-то, что у вас на уме.

Если вы сталкивались с этим типом, то неудивительно, что образы лезвия, забиваемого о твердый блок наковальни, могут быть чем-то, что у вас на уме.

Несмотря на возраст этого метода, ковка выдержала испытание временем и стала надежным методом придания металлам различных размеров. Кроме того, существуют также различные методы ковки, такие как холодная ковка, горячая ковка или ковка в открытых штампах. Хотя в каждом методе могут быть различия, одним из сходств является использование сил сжатия, которые формируют, изгибают или сжимают металл в желаемой форме.

Литье

Литье металлов включает процесс нагревания металла до точки его плавления, а затем заливку в форму с пустой полостью, имеющую определенную конструкцию. Металлу дают остыть до тех пор, пока он полностью не затвердеет, после чего его можно подвергнуть последующей обработке для устранения мелких дефектов и улучшения отделки металла.

Преимущество литья над всеми другими упомянутыми здесь процессами заключается в том, что с его помощью можно создавать сложные формы за один прогон. Автомобильная, аэрокосмическая, сельскохозяйственная, компьютерная техника и другие объекты могут быть легко отлиты с минимальными проблемами.

Автомобильная, аэрокосмическая, сельскохозяйственная, компьютерная техника и другие объекты могут быть легко отлиты с минимальными проблемами.

Недостатком, однако, является то, что процесс нагрева и охлаждения может создавать внутренние напряжения в кристаллической структуре самого металла. Вот почему производители должны тщательно проводить операции литья, чтобы предотвратить появление трещин и повреждений на металле.

Ключевой вывод

В этом списке вы встретились с популярными видами металлообработки, такими как литье, ковка, штамповка, резка, экструзия и сварка. Как упоминалось ранее, эти методы используются для изготовления различных металлических компонентов, которые используются в различных приложениях. Они также идеально подходят для индивидуальных деталей, которые могут соответствовать предпочтениям конечного пользователя.

Хотя этот список не является исчерпывающим, мы надеемся, что он даст вам четкое представление о том, насколько важна металлообрабатывающая промышленность для производства полезных компонентов не только для других отраслей промышленности, но и для повседневной жизни.

Так обрабатываются тела вращения в форме конуса или цилиндра, спиральные и винтовые поверхности. Кроме строгания (срезания стружки), к токарным работам относятся торцевание, отрезание, снятие фасок, выполнение канавок и обработка галтелей.

Так обрабатываются тела вращения в форме конуса или цилиндра, спиральные и винтовые поверхности. Кроме строгания (срезания стружки), к токарным работам относятся торцевание, отрезание, снятие фасок, выполнение канавок и обработка галтелей.

Бывает продольной, поперечной и поперечно-винтовой.

Бывает продольной, поперечной и поперечно-винтовой. Материал под давлением пресс-штемпеля выдавливается через отверстие в матрице, приобретает необходимую форму, плотность и характеристики.

Материал под давлением пресс-штемпеля выдавливается через отверстие в матрице, приобретает необходимую форму, плотность и характеристики.

Для защиты области сваривания от окисления используются электроды со специальной обсыпкой, сварка с подачей инертного газа и сварка под флюсом. Этот гранулированный порошок при нагреве расплавляется и защищает область сваривания образовавшейся пленкой. После процесса обработки металла оставшийся шлак легко убирается шлифовкой.

Для защиты области сваривания от окисления используются электроды со специальной обсыпкой, сварка с подачей инертного газа и сварка под флюсом. Этот гранулированный порошок при нагреве расплавляется и защищает область сваривания образовавшейся пленкой. После процесса обработки металла оставшийся шлак легко убирается шлифовкой.

и режет его на молекулярном уровне.

и режет его на молекулярном уровне. Подача горючего вещества регулируется горелкой. В качестве связующего элемента используется присадочная проволока.

Подача горючего вещества регулируется горелкой. В качестве связующего элемента используется присадочная проволока. Формирование отверстия в заготовке при помощи сверла. Работы выполняются за счет станка или ручной дрели.

Формирование отверстия в заготовке при помощи сверла. Работы выполняются за счет станка или ручной дрели. Фигурная обработка металла фрезой. В отличие от сверла, фреза удаляет металл за счет боковой части. Это позволяет создавать вырезы и пропилы сложной геометрии.

Фигурная обработка металла фрезой. В отличие от сверла, фреза удаляет металл за счет боковой части. Это позволяет создавать вырезы и пропилы сложной геометрии.

Нагрев металла до температуры пластичности с последующим постепенным охлаждением. Процедура улучшает ковкость материала и его пластические свойства.

Нагрев металла до температуры пластичности с последующим постепенным охлаждением. Процедура улучшает ковкость материала и его пластические свойства. Изготовление металла – преимущества и недостатки

Изготовление металла – преимущества и недостатки