Основные виды механической обработки | Обработка металлов резанием

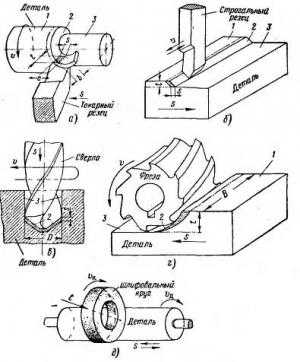

Все разнообразие механической обработки металлов посредством снятия стружки, или сокращенно — обработки металлов резанием, может быть условно сведено к следующим пяти основным видам (рис. 1.1).

Токарная обработка (рис. 1. 1, а) — точение — производится при относительно быстром вращении обрабатываемой детали со скоростью D и при медленном прямолинейном и непрерывном движении s инструмента — резца. При точении направление продольной подачи перпендикулярно направлению скорости резания.

Рисунок 1.1 — Основные виды механической обработки: а — точение, б — строгание, в — сверление, г — фрезерование, д — шлифование. 1 — обрабатываемая поверхность; 2 — поверхность резания, 3 — обработанная поверхность.

Строгание (рис. 1.1, б) характеризуется при работе на поперечно-строгальном и долбежном станках прямолинейным возвратно-поступательным движением о резца и прерывистым движением-подачей s обрабатываемой детали, совершаемым перед началом каждого рабочего хода. При работе на продольно-строгальном станке деталь получает прямолинейное возвратно-поступательное движение v, а резец -прерывистую подачу s.

Сверление (рис. 1.1, в) производится вращающимся инструментом — сверлом — со скоростью v, получающим одновременно медленное непрерывное перемещение — подачу s вдоль своей оси. Деталь при сверлении обычно неподвижна.

Фрезерование (рис. 1.1, г) производится при быстром вращении со скоростью v инструмента фрезы и медленном непрерывном перемещении — подаче s обрабатываемой детали.

Шлифование (рис. 1.1, д) производится при очень быстром вращении инструмента — (шлифовального круга — со скоростью Vk и сравнительно медленном вращении обрабатываемой детали со скоростью Vд, что дает окружную подачу. Прямолинейное возвратно-поступательное передвижение детали вдоль своей оси дает продольную подачу s, а незначительное, измеряемое сотыми долями миллиметра, направленное перпендикулярно оси детали передвижение круга дает поперечную подачу, в данном случае равную глубине резания t (толщине снимаемого слоя).

Обрабатываемые поверхности

На схемах рис. 1.1 стрелками показаны направлении движений инструмента и обрабатываемой детали, буквами обозначены элементы стружки и цифрами — основные поверхности при обработке. Различают следующие поверхности:

Обрабатываемая поверхность — поверхность, с которой снимается стружка.

Поверхность резания — поверхность, образуемая на обрабатываемой детали непосредственно режущей кромкой (кромками) инструмента.

Обработанная поверхность — поверхность, получаемая на детали после снятия стружки.

Похожие материалы

www.metalcutting.ru

МЕХАНИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛОВ [виды, способы]

[Механическая обработка металлов] – необходимый процесс перед тем, как металлическую деталь можно будет использовать.

Работать с разными видами металлов можно разными способами – все они имеют свои плюсы и минусы и могут использовать в разных ситуациях в зависимости от ваших целей.

Из статьи вы узнаете, что такое механическая обработка металлов, и какие ее виды существуют, и сможете выбрать, какая процедура работы с металлом требуется именно вам.

Варианты обработки с давлением

Существуют всего две возможности финальной обработки металлических деталей: это может быть сделано с помощью давления или резания.

Чаще всего ее используют, когда нужно придать металлическому листу форму, либо в процессе создания деталей из сортового металлопроката.

Этот способ воздействия включает следующие виды работ: гибку, штамповку, высадку и пр. Ниже мы рассмотрим всевозможные способы воздействия на металл с помощью давления подробнее.

Для обработки цветных металлов часто используется ручная горячая кузнечная обработка.

Для ее осуществления, материал предварительно нагревается до температуры, превосходящую его рекристаллизацию, а затем ему придают нужную форму.

Для этого используют самые простые инструменты: ручной молот или молоток. Степень нагревания материала зависит от его свойств: насколько в нем много углерода.

Видео:

Чем меньше это значение, тем выше должна быть рабочая температура.

Подобная механическая отделка разных типов металлов считается достаточно эффективной, поскольку дает возможность создавать сплошные детали высокой прочности, не теряя при этом природных свойств материала.

Существует и более совершенный – механический способ горячей обработки.

В этом случае материал также разогревается до нужной температуры, но воздействие проводится с помощью специального устройства.

Механическая ковка может быть свободной, либо производиться с помощью кузнечного штампа.

В первом случае воздействие на металлическое покрытие происходит с помощью наковальни и молотка, которым воздействуют на металл.

Другой вариант – когда на металл оказывается воздействие специальным прессом, который придает ему нужную форму.

И молот, и пресс – механические устройства, но первое придает заготовкам нужную форму ударами, а второе – с помощью давления.

Устройство-молот может быть паровым, паровоздушным, падающим с фрикционным диском или пружинным.

Пресс может быть гидравлическим, парогидравлическим, винтовым, фрикционным, эксцентриковым, кривошипным или пружинным.

Механическая обработка молотом используется реже, поскольку она очень шумная и менее эффективная и используется только на крупных производствах.

Помимо горячего воздействия, бывает также холодное — оно применяется чаще, поскольку способно придать заготовкам из цветных и черных металлов нужную форму, при это не влияя на ее физические характеристики.

В отличие от горячего воздействия, при холодном способе нагревать поверхность не нужно – вся работа производится при комнатной температуре.

Холодный способ воздействия называют штамповкой, она делится на разные виды. Штамповка может быть одно или многооперационной в зависимости от функций конкретного устройства.

Видео:

Работа с материалом может проводиться как с сохранением сплошного покрытия, так и с его разделением – это тоже зависит от типа устройства, с помощью которого заготовке придается нужная форма.

Наиболее популярные виды холодного воздействия прессом следующие: воздействие с помощью гибки, вытягивания, обжатия, формования, выпучивания или разбортовывания.

Гибка позволяет изменить осевую форму детали, ее делают с помощью специальных тисков, которые устанавливают на гибочные штампы и прессы.

С помощью вытягивания можно сделать детали сложных форм. Для этого вида работ необходим давильный станок.

С помощью обжатия поперечное сечение полой детали уменьшается, а формование позволяет превратить заготовку в деталь, имеющую пространственную форму.

Для этого вида обработки требуются вытяжные или специальные формовочные штампы.

При выпучивании заготовка так же приобретает вид пространственной формы, а при разбортовывании на детали создаются бортики и прочие дополненные элементы.

Обработка с помощью резки

Механическая обработка разных типов металлов путем резки также требует специального оборудования. Это более сложный процесс, поэтому и виды станков здесь используются более сложные.

Для цветных металлов, устойчивых к внешнему воздействию и сложно поддающихся деформации, чаще всего для обработки используют специальный лазер, либо метод плазменный обработки, который после появления лазера стал менее актуален.

Видео:

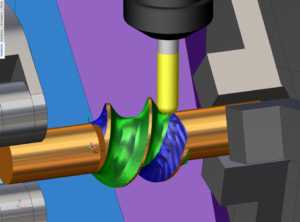

Сегодня механическая обработка металла на станках и линиях производится с помощью волоконного лазера, который состоит из резонатора, световода и специального накачивающего модуля.

Лазерный луч при этом способе воздействия попадает на поверхность металла через специальный световод, сохраняющий энергию луча, за счет чего мощность устройства оказывается достаточной для качественной резки цветных металлов.

С волоконным лазером довольно просто работать – он автоматизирован и отличается высокими качественными характеристиками: помимо резки, обеспечивает охлаждение изделия, а также способен выдерживать высокие мощности и температуры.

Этот инструмент имеет функции не только резки, но и другие виды обработки: гравировки и сварки.

Существуют следующие виды обработки металла путем резки: обточка, сверление, фрезерование, строгание и шлифование.

При обточке материала его изменения минимальны, поскольку эта процедура производится в тех случаях, когда размер заготовки практически соответствует конечному размеру детали.

Сделать обточку можно на оборудовании разного типа: для этого может подойти токарный, сверлильный, шлифовальный и другие виды станков.

Обточку детали чаще всего делают на токарном станке с помощью специального резца, который эффективно снимает лишний слой металла и приводит заготовку к нужному размеру.

С помощью сверления можно сделать в заготовках нужные отверстия, тем самым изменив их форму.

Видео:

Для этого типа обработки подойдет любое оборудование, имеющее сверло и тиски: между ними нужно установить заготовку, сверло будет находить на нее поступательно, и в результате мы получим отверстие нужного нам размера и формы.

С помощью фрезерования форма детали также изменяется. Это довольно сложный вид обработки, требующий наличия специального оборудования — горизонтально-фрезерного станка.

Обработка заготовки выполняется с помощью фрезы, которая есть на этом устройстве.

Фреза воздействует на заготовку под углом, при этом сама деталь не двигается – до начала работы ее нужно четко зафиксировать на поверхности оборудования.

Строгальный метод работы заключается в воздействии на заготовку резца. Для этого процесса требуется специальный строгальный станок, т.к. только он оснащен нужным инструментом.

Во время работы резец постепенно входит в металл, а затем выходит обратно, выполняя прерывистые движения.

Это сложный способ обработки цветных металлов, т.к. он требует расчетов холостых и рабочих ходов для правильного выполнения работы.

Последний способ работ с металлом – шлифовальный. Это довольно простой метод, который часто можно выполнить своими руками, если шлифовальный круг есть в наличии.

Для профессиональной же обработки используются специальные шлифовальные станки.

Работа с заготовками из цветных металлов происходит за счет вращательных движений с прямолинейной и круговой подачей.

Видео:

Этот способ воздействия используется для получения деталей, имеющих цилиндрическую форму.

Если же обработке подвергается плоская заготовка, то направление подачи может быть только прямым.

rezhemmetall.ru

Операции механической обработки | Мехобработка+

Сегодня существует огромное число способов механообработки, что совершенно неудивительно, так как большинство металлических деталей, встречающихся не только на производстве, но и в быту, изготавливаются резанием. Чтобы создать любое металлоизделие, необходима заготовка, в качестве которой может использоваться поковка, прокат, штамповка и пр.

Сегодня существует огромное число способов механообработки, что совершенно неудивительно, так как большинство металлических деталей, встречающихся не только на производстве, но и в быту, изготавливаются резанием. Чтобы создать любое металлоизделие, необходима заготовка, в качестве которой может использоваться поковка, прокат, штамповка и пр.

Придать болванке требуемую форму, размеры и шероховатость станочнику удастся только тогда, когда с обрабатываемого изделия будет удален лишний металл. Для этого специалисту потребуется специальное металлорежущее оборудование. Удаляемый слой металла носит название припуска.

Методы механообработки резанием

К основным операциям мехобработки резанием относят:

- точение – данный метод особенно актуален в тех случаях, когда внешний вид и размеры заготовки максимально приближены к аналогичным параметрам готовой детали. Данный процесс может быть реализован на многих видах оборудования, основное условие – наличие резца. Характерными особенностями этого процесса является высокая скорость вращения заготовки (главное движение). Резец совершает движение подачи, которое осуществляется медленно и поступательно в поперечном и продольном направлениях. Скорость резания определяется скоростью вращения обрабатываемой детали;

- сверление – операция, реализуемая на любом станке, на котором можно установить сверло. Обрабатываемое изделие крепится в тисках, а сверло – в шпинделе, выполняющем не только вращение, но и прямолинейное перемещение. Результат такой мехобработки – отверстие, диаметр которого соответствует диаметру режущего инструмента;

- фрезерование – способ механообработки, который производится исключительно на станках фрезерной группы. Основным инструментом станочника в данном случае является фреза, выполняющая главное вращательное движение. Другие перемещения осуществляются заготовкой, фиксируемой на столе агрегата.

- строгание – технология, для реализации которой требуется строгальный станок. Форма заготовке придается специальным резцом, который совершает возвратно-поступательные передвижения. Кстати, это движение считается главным. Подача выполняется болванкой, причем, она отличается прерывистостью, а не плавностью, как в других случаях. В этом случае движение резания следует рассчитывать. Чтобы получить нужное значение, придется суммировать рабочий и холостой ход;

- шлифование – мехобработка металлической поверхности, осуществляемая абразивным инструментом на оборудовании шлифовальной группы. В ходе работ абразивный круг получает вращательное движение, а обрабатываемая деталь – круговую подачу и прямолинейное перемещение. Это актуально для обработки тел вращения типа цилиндров. При шлифовании плоской поверхности заготовка перемещается только прямолинейно.

Термины, встречающиеся в мехобработке металлов резанием

Слой металла, снимаемый режущим инструментом за один проход станка, называется глубиной резания. Данная величина измеряется в миллиметрах. Под подачей понимают расстояние, на которое перемещается инструмент за один оборот заготовки. Скорость резания измеряется в метрах в минуту. Более подробно с терминами, часто встречающимися при механической обработке резания, можно ознакомиться в справочнике технолога.

При любом виде мехобработки следует приложить определенные усилия (усилие резания), чтобы инструменту удалось отделить поверхностный слой от заготовки. Данный параметр обеспечивает должное сопротивление резанию. Способность материала противостоять напору инструмента называется коэффициентом резания, причем, для каждого металлического сплава этот параметр разный.

Назначение металлорежущих станков

Назначение отдельных видов оборудования:

- токарные агрегаты – отличный вариант для мехобработки конических и цилиндрических поверхностей. Основной инструмент резания – резец;

- сверлильные машины – на них можно производить работы точно такие же, как и на предыдущем виде оборудования. При этом на них можно выполнить сверление отверстий и расточку резьбы. Для этого применяются сверла, зенкера, развертки, метчики и пр.;

- фрезерные станки – используются для работы с плоскими поверхностями и сложными конфигурациями деталей. Операции на этом оборудовании производится многолезвийным инструментом – фрезами;

- строгальные установки – снятие припуска с плоских и фасонных поверхностей на них обеспечивается специальными изогнутыми резцами;

- шлифовальные устройства – отличаются высокой точностью механообработки, поэтому применяются для чистовых работ. Основные режущие инструменты в данном случае – абразивный круг и брус;

- зуборезное оборудование – название говорит само за себя, поскольку данные станки используются для нарезания зубьев на изделиях типа тел вращения.

Перейти к списку статей >>

mehanoobrabotka-zakazat.ru

Виды механической обработки металла | Мехобработка+

Большая часть металлоизделий, встречающихся на производстве и в быту, выполнена путем механической обработки металлов резанием. В качестве заготовок для изготовления подобных деталей используются отливки, поковки, штамповки, прокат и пр.

Различные материалы обрабатываются по-разному. Каждый из способов механообработки обладает как преимуществами, так и недостатками, поэтому выбирать наиболее подходящую технологию следует в зависимости от конкретного случая.

Мехобработка металлов давлением

Механическая обработка деталей из металла реализуется либо давлением, либо резанием. Первый способ применяется в случаях, когда роль заготовки исполняет лист металла или сортовой прокат. К мехобработке давлением относят гибку, штамповку, высадку.

Механическая обработка деталей из металла реализуется либо давлением, либо резанием. Первый способ применяется в случаях, когда роль заготовки исполняет лист металла или сортовой прокат. К мехобработке давлением относят гибку, штамповку, высадку.

Механическая технология горячей обработки предполагает необходимость нагрева материала до определенной температуры, после чего на металл оказывается воздействие специальным устройством.

Ковка производится следующими способами:

- свободно — на заготовку, расположенную на наковальне, оказывает воздействие молот (паровой, паровоздушный, падающий). В этом случае нужная форма формируется при помощи ударов;

- посредством кузнечного штампа — нужная форма заготовке придается специальным прессом посредством давления.

Первый способ не так востребован, как второй, поскольку он менее эффективный и более шумный.

Холодный метод воздействия на материал (штамповка) не изменяет его физических характеристик, независимо от того, изготовлена заготовка из черного или цветного металла. Он не нуждается в предварительном нагреве детали. Штамповка может производиться как за одну операцию, так и за несколько — все зависит от технических и конструкционных возможностей установки.

Среди способов холодного прессования выделяют гибку, вытягивание, обжатие, формование и т.д. Гибочные работы выполняются при помощи тисков, устанавливаемых на штампы и прессы, предназначенные специально для гибки.

Вытягивание — операция, позволяющая придать заготовке сложную форму и выполняющаяся на давильном станке. Обжатие помогает уменьшить поперечное сечение болванки. Посредством формования заготовке можно придать пространственные формы, только для этого понадобятся штампы (формовочные или вытяжные).

Механообработка металлов резанием

Мехобработка различных металлов осуществляется на специальных агрегатах. В целом, данный процесс гораздо сложнее металлообработки давлением, поэтому здесь используется более сложное оборудование.

Если рассматривать механическую обработку цветных металлов, то следует отметить, что данный вид материала стоек к негативному воздействию внешних факторов, включая деформацию. Именно поэтому они обрабатываются чаще всего лазером, реже применяется плазменная обработка.

В настоящее время популярен волоконный лазер, луч которого перед тем как достичь обрабатываемой поверхности, проходит сквозь световод. Благодаря этому принципу действия мощности такого станка достаточно для обработки цветных металлов.

Эксплуатация волоконного лазера характеризуется простотой, так как все процессы здесь автоматизированы. Данный вид мехобработки кроме эффективного резания, может обеспечить должное охлаждение обрабатываемой детали. При этом лазер сохраняет свои режущие способности даже при повышенных температурах и мощности.

Механическая обработка резанием может выполняться и другими более традиционными способами: точением, фрезерованием, сверлением, строганием, шлифованием и т.д.

Обтачивание — операция, характеризуемая минимальными изменениями обрабатываемого металлоизделия. Из этого следует, что ее целесообразно использовать в случаях механообработки заготовок, чьи размеры практически соответствуют габаритам детали, которую нужно изготовить. Реализация данной операции может быть произведена на токарном, фрезерном или шлифовальном станке, хотя чаще всего используется первый вид оборудования, а в качестве режущего инструмента применяется резец.

Сверление — операция, предполагающая изменение формы заготовки за счет формирования в ней отверстия. Выполнять его можно на тех агрегатах, чья конструкция предусматривает возможность установки тисков и сверла.

Фрезерование считается более сложной операцией, поэтому оно производится лишь на фрезерных станках посредством многолезвийного инструмента — фрезы.

Фрезерование считается более сложной операцией, поэтому оно производится лишь на фрезерных станках посредством многолезвийного инструмента — фрезы.

Суть строгания заключается в воздействии резца на обрабатываемую деталь. Выполнить данный процесс можно на строгальном агрегате. Обрабатывать цветные металлы этим способом достаточно сложно, поскольку он требует расчета рабочих и холостых ходов, иначе работа будет выполнена не совсем верно.

Шлифование можно произвести даже вручную, если имеется абразивный круг. Если требуется профессиональная мехобработка, то в этом случае лучше использовать шлифовальный станок.

Перейти к списку статей >>

mehanoobrabotka-zakazat.ru

Виды механической обработки металлов

Механическая обработка — это воздействие на металл с применением резца, фрезы, сверла или других режущих инструментов. Процесс обработки осуществляется с помощью специальных станков методом деформирования поверхности изделий из стали и сплавов. На начальной стадии процесса обрабатываемый материал представляет собою заготовку; по мере обработки заготовка превращается в готовое изделие, которое имеет требуемые формы и размеры.

Типы механической обработки

Воздействие представляет собой непосредственный контакт с изделием с помощью инструмента. Работы производятся на металлообрабатывающих предприятиях в специальных цехах. Обработка производится в установленном порядке, в строгом согласовании с технологическим процессом.

Наиболее распространенный способ воздействия на металл — резка. Данный процесс имеет множество разновидностей, которые являются самостоятельными технологическими операциями. К механическим методам обработки относится также воздействие методом пластической деформации и электрофизическая обработка с помощью сварки.

Основные виды деформационного воздействия на металлические заготовки:

- Фрезерование;

- Сверление;

- Точение;

- Шлифовка;

- Протягивание. Рассмотрим данные методики более подробно.

Фрезерование

Распространенный технологический процесс воздействия на металл. Режущий инструмент (в данном случае это фреза) вращается, а сама заготовка совершает поступательное движение. Процедура фрезеровки происходит на фрезерном станке и сопровождается снятием стружки.

В соответствии с целью операции заготовка размещается горизонтально, вертикально или под углом. Сама фреза — инструмент с одним или многими режущими лезвиями. Основная цель такой обработки – производство металлических деталей с различными углублениями на поверхности.

Сверление

Одна из разновидностей резания. В процессе сверления с помощью вращающегося сверла делаются отверстия различных размеров. Цель данной операции — создание отверстий под резьбу для размещения болтов и других крепежных элементов.

Промышленное сверление осуществляется на специальных станках. Есть и ручные инструменты для сверления. В зависимости от твёрдости и иных свойств обрабатываемого материала используют различные типы свёрл — из углеродистой стали, алмазные.

Точение

Обработка поверхностей металлических заготовок посредством резцов на токарных станках. Режущий инструмент в процессе точения медленно перемещается в продольном либо поперечном направлении, а сама заготовка вращается. Цель токарной обработки — нарезание резьбы, торцевание, прорезание канавок. Это один из самых древних методов воздействия на металл.

Шлифование

Механическая либо ручная обработка посредством снятия тонкого верхнего слоя. В процедуре задействованы шлифовальные круги, покрытые абразивными зернами. Основным этапом технологического процесса является вращательное движение шлифовального круга. Шлифовка позволяет добиться точнейшего соответствия изделия заданным размерам.

Протягивание

Разновидность резания, осуществляется специальным многозубчатым инструментом под названием «протяжки». Это один из основных технологических процессов в серийном и массовом производстве. С помощью протягивания обрабатываются наружные и внутренние поверхности металлических изделий, обеспечивается высокая точность размеров и форм. Протяжки — один из самых дорогих инструментов в металлообрабатывающей промышленности.

Похожие статьи

Технология фрезерованияОсновные разновидности фрезерных работ: цилиндрическое фрезерование, торцовое, комбинированное. Данные технологи имеют принципиальное различие.

Виды токарной обработкиТокарная обработка — это процедура изготовления деталей, в процессе которой производится снятие толщи металла благодаря подаче резца. В классическом варианте, деталь вращается вокруг собственной оси, а режущая кромка описывает заданный контур.

Комментарии

Пожалуйста, включите JavaScript для просмотра комментариев.feniks-msk.com

Механическая обработка — это… Что такое Механическая обработка?

Механическая обработка — обработка заготовки из различных материалов при помощи механического воздействия различной природы с целью создания по заданным формам и размерам, а также требуемым показателям качества изделия или заготовки для последующих технологических операций.

Виды механической обработки

Обработка резанием

Обработка резанием осуществляется на металлорежущих станках путём внедрения инструмента в тело заготовки с последующим выделением стружки и образованием новой поверхности. Виды резания:

- наружные цилиндрические поверхности — точение, шлифование, притирка, обкатывание, суперфиниширование;

- внутренние цилиндрические поверхности — растачивание, сверление, зенкерование, развертывание, протягивание, шлифование, притирка, хонингование, долбление;

- плоскости — строгание, фрезерование, шлифование.

При обработке резанием механическая обработка также разделяется по чистоте обработанной поверхности:

- Черновая обработка

- Получерновая обработка

- Чистовая обработка

- Получистовая обработка

- Суперфиниш

Обработка методом пластической деформации

Осуществляется под силовым воздействием внешней силы, при этом меняется форма, конфигурация, размеры, физикомеханические свойства детали. Это процессы: ковка, штамповка, прессование, накатывание резьбы.

Обработка методом деформирующего резания

Обработка методом деформирующего резания основана на совмещении процессов резания и пластического деформирования подрезанного слоя. Используется для получения поверхностей с регулярным макрорельефом (теплообменных, фильтрующих), для восстановления размеров изношенных поверхностей трения.

Электрофизическая обработка

Основана на использовании специфических явлений электрического тока: искра (электроэрозионная обработка), электрохимия (Электрохимическая обработка), дуга (электрическая дуговая сварка).

См. также

Ссылки

dic.academic.ru

Виды механической обработки металлов

Обработка металлов механическим способом имеет в виду воздействие на него режущими инструментами или контролируемым давлением пресса.

Такая механическая обработка металла является наиболее традиционным и распространенным вариантом воздействия на него. Современные станки, в которых задействованы самые последние технологии, производят большое количество разных операций. Они помогают изготовить разнообразные металлические изделия.

Методика

Существует два метода:

- давление на рабочую плоскость, которое строго контролируется. Так производится штамповка и гибка. Усилие, оказываемое на деталь, накапливается в верхней плите рабочего пресса. Используется эта методика для производства заготовок и полуфабрикатов;

- отделение лишнего с помощью специального инструмента, то есть резание. На нем основывается токарная обработка, сверление, строгание, фрезерование. Благодаря этим операциям получают готовую продукцию, соответствующую определенным нормам и качеству.

Резание

Благодаря резанию, на разных специализированных станках производятся операции:

- токарное точение изменяет заготовки, их формы и, соответственно, размеры;

- фрезерование помогает обработать фасонные, а также плоские поверхности, сформировать канавки и пазы;

- сверление формирует отверстия;

- абразивная обработка предполагает применение абразивного круга, шлифующего либо глубоко режущего, а также способного довести деталь до определенного класса точности.

Обработка давлением

Этот метод помогает реализовать следующее:

- отделить от металлопроката – листовой или балочной заготовки, желаемый полуфабрикат с заданными габаритами;

- изменение вышеупомянутой заготовки до другого поперечного рельефа и сечения.

Последние операции производятся на гибочных станках, кузнечных молотах, прессах. Эти агрегаты разгибают, сгибают, уплотняют и вытягивают любую деталь из металла. Однако качество их поверхности маленькое, кроме того, в поверхностных слоях накапливается усталостное напряжение.

Что касается первых процессов, то они выполняются на специальных или типовых прессах. Полуфабрикаты получают штамповкой, вырубкой или резкой на гильотине. Эти операции применяются только в массовом производстве, так как благодаря им можно получить много однотипных заготовок.

Какого будет качества продукт, зависит от мастерства исполнителя. Поэтому в настоящее время такие операции чаще проводят на станках с ЧПУ. Прибор не ошибается, а человеческий фактор отсутствует.

Смотрите также:

Какие бывают интерьеры кухни http://domkrat.org/kakie-byivayut-intereryi-kuhni/.

Интересное по теме: Как выбрать электроинструмент

Советы в статье «Как установить сантехнику своими руками» здесь.

Механическая обработка металлов в видео:

Tweetdomkrat.org