|

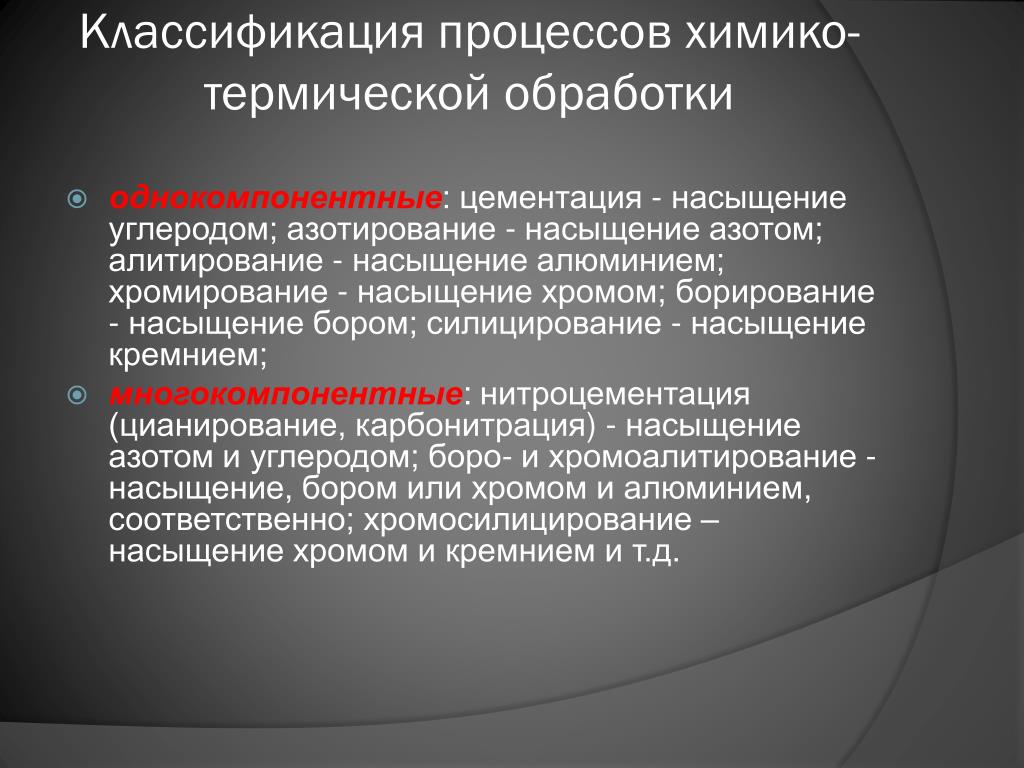

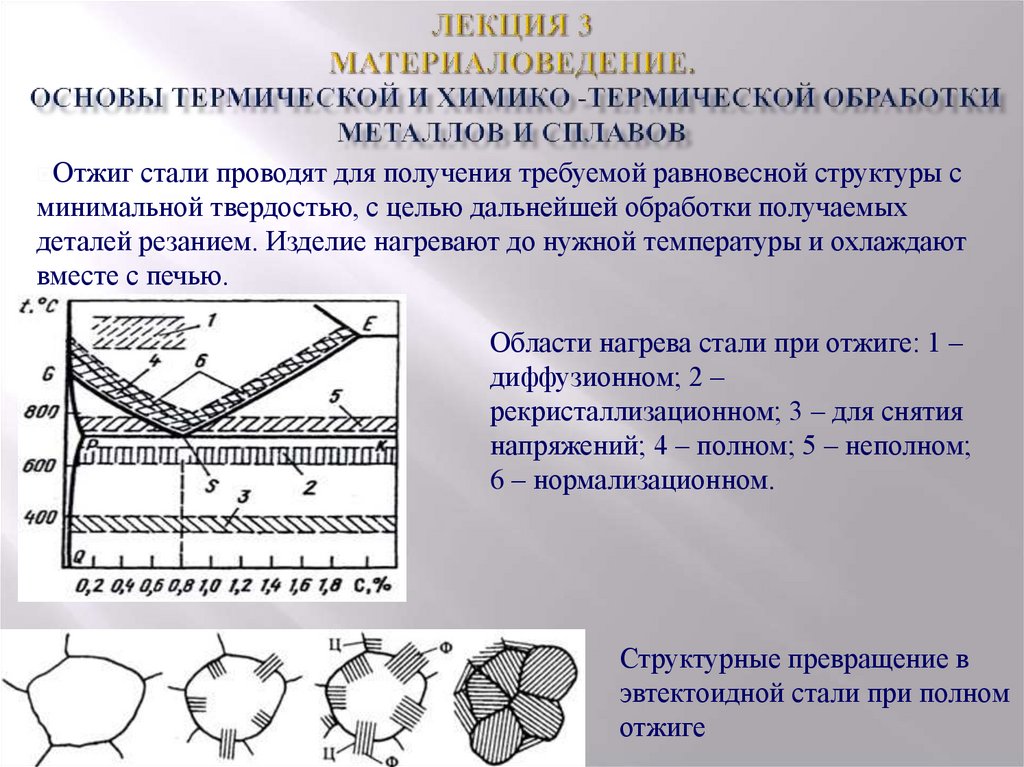

Химико-термическая обработка Категория: Художественное материаловедение Химико-термическая обработка Для стальных изделий применяется химико-термическая обработка. Она заключается в том, что поверхностные слои изделий при одновременном действии различных химических реагентов и высокой температуре насыщаются углеродом, азотом и другими элементами. Цель такого насыщения — увеличение твердости поверхностного слоя с сохранением вязкой сердцевины изделия, повышение устойчивости его против коррозии, приобретение новых декоративных свойств, а также жаростойкости, сопротивление износу, истиранию и т. п. Этот процесс основан на способности различных элементов в момент своего выделения из соединений в атомарном состоянии проникать (диффундировать) в поверхностные слои стали и насыщать их. Цементация — это поверхностное науглероживание стали. Она применяется в тех случаях, когда изделие должно иметь твердую поверхность при вязкой сердцевине. Цементация основана на свойстве железа поглощать углерод при высокой температуре. Цементации подвергают малоуглеродистые стали с содержанием углерода не выше 0,2%, а также легированные стали с содержанием никеля, хрома и других веществ. Азотирование (нитрирование) представляет собой процесс насыщения поверхностного слоя стальных и чугунных изделий азотом. Азотирование углеродистых сталей применяется главным образом для повышения коррозионной стойкости. Цианирование — процесс одновременного насыщения стали углеродом и азотом, которые повышают коррозионную стойкость и твердость изделий. Совместное действие углерода и азота ускоряет этот процесс по сравнению с цементацией. Алитирование — процесс диффузного насыщения поверхности стальных и чугунных изделий алюминием. Оно применяется для повышения жаростойкости до 900—950°С благодаря образованию на поверхности защитной пленки из окиси алюминия. Силицирование повышает твердость и коррозионную стойкость изделий. Оно заключается в насыщении поверхностного слоя стальных изделий кремнием. Диффузное хромирование значительно повышает коррозионную стойкость, твердость, сопротивление износу и жаростойкость. — Химико-термическая обработка состоит в насыщении поверхностных слоев изделия тем или иным полезным элементом. Адсорбция и диффузия этого элемента протекает при повышенной температуре из среды, окружающей изделие. Такая среда, богатая насыщающим элементом, носит название цементирующей. Все способы химико-термической обработки по характеру влияния на свойства материала можно подразделить на две большие группы. Элемент, которым насыщается изделие при химико-термической обработке, должен быть в активном атомарном состоянии. Азот воздуха, находящийся, как известно, в молекулярном состоянии, непригоден для азотирования стали. Для цементации стали нельзя использовать вещества, которые не претерпевают реакций, сопровождающихся выделением углерода в атомарном виде. Поэтому, как правило, насыщение при химико-термической обработке происходит при участии газовых фаз, способных выделять насыщающий элемент в атомарном состоянии. — Цель химико-термической обработки — получение поверхностного слоя стальных деталей, обладающего повышенной твердостью, износоустойчивостью, жаростойкостью или коррозионной стойкостью. Для этого нагретые детали подвергают воздействию среды, из которой путем диффузии (проникновения) в поверхностный слой деталей переходят некотррые элементы (углерод, азот, алюминий, хром, кремний и др. Поглощение таких элементов протекает лучше всего, когда диффундирующий элемент выделяется в атомарном состоянии при разложении какого-либо соединения. Подобное разложение легче всего происходит в газах (в летучем состоянии), поэтому их и стремятся применять для химико-термической обработки стали. Выделившийся при разложении активизированный атом элемента проникаете решетку стали и образует или твердый раствор, или химическое соединение. Наиболее распространенными видами химико-термической обработки стали являются: цементация, азотирование, цианирование. Цементация. Цементацией называется процесс поглощения поверхностным слоем стали углерода с целью получения (после закалки) детали с твердой поверхностью и вязкой сердцевиной. Цементации подвергают такие детали, которые работают одновременно на истирание и на удар. Существуют два вида цементации: цементация твердым карбюризатором (науглероживателем) и газовая цементация. При цементации твердым карбюризатором применяют древесный уголь в смеси с углекислыми солями — карбонатами (Na2C03, ВаС03 и др. Цементации подвергают детали из углеродистой или легированной стали с содержанием углерода от 0,2%. Такое содержание углерода обеспечивает высокую вязкость сердцевины после цементации и, следовательно, хорошее сопротивление динамической нагрузке. Детали помещают в железные цементационные ящики и засыпают карбюризатором. Атомарный углерод диффундирует в поверхностный слой, вследствие чего содержание его в аустените повышается. Та ким образом, действительным цементирующим веществом при цементации твердым карбюризатором является окись углерода (СО). Поверхности, не подлежарие цементации, изолируют от карбюризатора нанесением на них специальных обмазок или слоя меди (электролитическим способом). Глубина цементации зависит от времени и температуры выдержки деталей и обычно составляет 0,5—1,5 мм. Предельная растворимость углерода в поверхностном слое зависит от температуры и определ яется линией SE диаграммы железо—углерод. Обычно цементированные детали содержат в поверхностном слое 0,95—1,1% С. При газовой цементации в качестве карбюризаторов применяются различные газы и газовые смеси: природные газы, светильный газ, генераторный газ и др. В состав этих газов, кроме уже известной нам окиси углерода, входят углеводороды. Из углеводородов особое значение имеет метан (СН4). Преимуществами газовой цементации перед цементацией твердым карбюризатором являются сокращение времени процесса (в два-три раза), чистота рабочего места, возможность более точного регулирования процесса. На отечественных завода)? газовая цемендация применяется очень широко. После цементации детали подвергают закалке и отпуску. Закалка цементированной стали имеет свои особенности, так как цементация вызывает значительный рост зерна вследствие продолжительной выдержки при высокой температуре; кроме того, распределение углерода по сечению неравномерно. Для неответственных деталей закалку производят непосредственно из цементационного ящика. В этом случае поверхностный слой детали имеет структуру крупноигольчатого мартенсита, а в сердцевине — крупное зерно доэвтектоидной структуры. После закалки производят низкий отпуск (150—170°). Более ответственные детали после цементации охлаждают на воздухе л затем закаливают от температуры 850—900° (нагрев выше точки Ас3). При переходе через точки Асх и Ас3 зерна сердцевины и поверхностного слоя измельчаются, и в структуре закаленной детали будут мелкоигольчатый мартенсит (поверхностный слой) и мелкое зерно (сердцевина). Закаленные детали подвергаются низкому отпуску (150—170°). Для особо ответственных деталей производят двойную закалку. Первая закалка — от температур выше точки Ас3 (850—900°) — имеет целью измельчить структуру сердцевины. Так как для этого нет необходимости в достижении критической скорости, то охлаждение ведут в масле или на воздухе (нормализация). Вторая закалка — от температур выше точки Асх (760—800°) — производится для того, чтобы придать поверхностному слою высокую твердость. Углеродистая сталь имеет очень большую критическую скорость закалки, и сердцевина деталей, изготовленных из этой стали, независимо от скорости охлаждения будет.иметь структуру перлит + феррит. Поэтому в ответственных деталях, для получения прочной сердцевины (сорбит + феррит), применяют легированную сталь с меньшей критической скоростью закалки. Азотирование. Азотирование представляет процесс поглощения поверхностным слоем деталей азота, в результате чего этот слой приобретает высокую твердость. Азотированию подвергают легированную сталь, содержащую алюминий (А1), титан (Ti), вольфрам (W), ванадий (V), молибден (Мо) или хром (Сг), так как азотирование углеродистой стали не дает нужного эффекта. Количество легирующих компонентов обычно составляет 1,5-2%. Азотирование, подобно газовой цементации, производится в специальных печах при температуре 500—600°. Продолжительность выдержки в камере при азотировании составляет 25— 60 час.; в этом основной недостаток азотирования. Однако азотирование имеет ряд преимуществ перед цементацией. Оно выполняется при сравнительно низкой температуре и не требует последующей закалки. Твердость азотированных изделий значительно превосходит твердость закаленной стали и определяется числом 1100—1200 по Виккерсу, а хрупкость азотированного слоя меньше цементированного и закаленного. Следует отметить также повышенную стойкость азотированных изделий против коррозии и усталости. Вследствие этих преимуществ азотирование широко применяется как для стали, так и для чугуна. Цианирование. Цианирование (процесс поглощения поверхностным слоем изделий одновременно углерода и азота) бывает жидкое и газовое. Жидкое цианирование производится в ваннах с растворами цианистых солей (NaCN, KCN, Са (CN)2 и др.). При температуре процесса эти соли разлагаются, выделяя активные атомы С и N. Низкотемпературное (550—600°) цианирование применяется, главным образом, для инструментов из быстрорежущей стали в целях повышения их стойкости и производится в почти чистых цианистых солях (NaCN + KCN). Высокотемпературное (800—850°) цианирование осуществляется в ваннах, содержащих 20—40-процентнье растворы цианистых солей в нейтральных солях NaCI, Na2C03 и др.; оно применяется для различных изделий так же, как и цементация. Продолжительность жидкого цианирования колеблется в пределах от 5 мин. до 1 часа. Недостатком жидкого цианирования является ядовитость цианистых солей, а также их высокая стоимость. Газовое цианирование отличается от газовой цементации тем, что в состав газа добавляют аммиак, дающий активизированные атомы азота. Газовое цианирование, так же как и жидкое, разделяется на низкотемпературное и высокотемпературное. При низкотемпературном (500—700°) газовом цианировании преимущественно диффундирует азот (с образованием нитридов), а углерод диффундирует в небольшом количестве. Этот способ, так же как жидкое низкотемпературное цианирование, применяется для обработки инструментов из быстрорежущей стали. При высокотемпературном (800—850°) газовом цианировании в основном диффундирует углерод с образованием аустьНита, подвергаемого закалке. Преимуществами этого способа перед газовой цементацией являются более низкая температура процесса и меньшая его продолжительность. Газовое цианирование (называется также нитроцементацией) — новый и более совершенный вид химико-термической обработки; оно получает все большее распространение. — Основными видами термической обработки поковок являются отжиг, нормализация и отпуск. Отжигом называют процесс нагрева стали до одной из температур в интервале превращений, выдержки при этой температуре и последующего медленного охлаждения вместе с печью. В зависимости от температуры нагрева металла различают полный и неполный отжиг. Полный отжиг применяют для поковок из сталей с содержанием углерода более 0,4%, оконченных ковкой при пониженных или повышенных температурах. В первом случае он необходим для устранения полосчатой структуры (сильно вытянутые зерна), а во втором — для устранения крупнозернистости стали. В остальных случаях поковки подвергают неполному отжигу. Нормализацией называют процесс нагрева стали до температуры выше интервала превращений, выдержки при этой температуре и последующего охлаждения на воздухе. Нормализация улучшает структуру стали, уменьшает внутренние напряжения и повышает механические свойства. Отпуском называют процесс нагрева металла до температуры ниже интервала превращений, выдержки при этой температуре и охлаждения. Высокий отпуск (650—680 °С) применяют для снижения твердости, улучшения вязкости и пластичности поковок из некоторых марок высоколегированных сталей. Реклама:Читать далее:Правка поковок

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Химико- термическая обработка стали — Черчение

Химико-термическая обработка — это процесс поверхностного насыщения стали каким-либо элементом (углеродом, азотом или тем и другим одновременно, а также хромом, кремнием, бором и др. Химико-термическая обработка обычно преследует две основные цели: получение более твердой, износоустойчивой поверхности; получение поверхности, которая была бы устойчива против коррозии. Наиболее распространенные виды химико-термической обработки стали — цементация, азотирование и цианирование. Некоторые методы упрочения поверхности металлических изделий приведены на рис. 96 (I— индукционная закалка, II — цианирование, III — нитроцементация, IV — газовая цементация, V — цементация, VI — цементация в твердом карбюризаторе, VII — азотирование, VIII —диффузное хромирование. Рис. 96 Цементация — процесс поверхностного насыщения стальных деталей углеродом, с целью получения изделия с вязкой сердцевиной и твердой поверхностью. Цементации подвергают детали из углеродистой и легированных сталей с содержанием углерода 0,1 … 0,3%. После цементации поверхностный слой должен содержать 0,8 . Азотирование — процесс насыщения поверхностных слоев стальных изделий азотом. Этот процесс обеспечивает повышение твердости и износостойкости деталей, увеличивает предел усталости, повышает коррозионную стойкость. Твердость азотированного слоя обычно сохраняется при нагревании детали до 450 … 500° С, а поверхностный слой детали после цементации начинает терять твердость уже при 200° С. Азотирование является одной из завершающих операций обработки изделий, так как после него изделия подвергают только шлифованию. Чтобы придать сердцевине детали определенную прочность и вязкость, перед азотированием деталь подвергают закалке и отпуску. Азотирование — дорогой процесс, так как проникновение азота в сталь протекает очень медленно (около 10 ч для получения слоя глубиной 0,1 мм). Азотированию подвергаются в основном легированные стали. Углеродистые стали азотируют в том случае, когда надо получить поверхностный слой толщиной 0,02 … 0,04 мм для защиты от коррозии. Такое азотирование называют антикоррозийным. Цианирование — процесс, при котором происходит одновременное насыщение поверхностного слоя стали углеродом и азотом. Этот процесс происходит в ваннах с расплавленными цианистыми солями либо в газовой среде, содержащей метан, аммиак и закись углерода. После ванны детали закаливаются в воде или масле. Цианированный слой толщиной 0,2 … 0,3 мм имеет довольно высокую твердость и износостойкость. Цианированию подвергают режущие кромки сверл, резцов, метчиков, фрез, а также некоторые зубчатые колеса автомобилей и др. |

Что такое термическая обработка стали

跳过内容 Термическая обработка сталиСуществует три вида термической обработки стали. Например, общая термическая обработка, термическая обработка поверхности и химическая термическая обработка. По посреднику, температуре и способу охлаждения при термической обработке каждую классификацию можно разделить на несколько различных процессов термической обработки.

Термическая обработка стали в целом

Термическая обработка стальных отверстий с последующим охлаждением до нужной температуры. Это может изменить все механические свойства. Он включает отжиг, нормализацию, закалку, отпуск. А закалка и отпуск тесно связаны между собой. Люди всегда использовались вместе. Каждая их часть незаменима.

Отжиг

Нагрейте материал, чтобы он приобрел соответствующую температуру. В зависимости от размера и материала выбрать правильное время сохранения тепла. Затем дайте ему медленно остыть. Цель состоит в том, чтобы подготовить материал к закалке. Приведите внутреннюю структуру материала в равновесное состояние. Тогда он приобретет отличные технологические свойства.

Затем дайте ему медленно остыть. Цель состоит в том, чтобы подготовить материал к закалке. Приведите внутреннюю структуру материала в равновесное состояние. Тогда он приобретет отличные технологические свойства.

Нормализация

Стальной образец нагревают до подходящей температуры и затем охлаждают на воздухе. Его влияние на материал такое же, как отжиг. Но полученная ткань более тонкая. Люди обычно используют его для улучшения характеристик свободной резки мягкой стали. А иногда используют его для окончательной термообработки материала более низкого запроса.

Закалка

Нагрейте стальной материал, чтобы получить нужную температуру и поддерживать ее. Затем сделайте быстрое охлаждение в веществе передатчика воды, масла, неорганических солей и т. д. После закалки стальной материал станет более твердым. Но при этом он становится ломким.

Закалка

Для снижения хрупкости стали. Сталь после закалки длительное время выдерживается в тепле при подходящей температуре выше комнатной и ниже 650°С, а затем охлаждается. Эти четыре шага разовьют различную термообработку в зависимости от температуры и способа охлаждения. Чтобы получить большую прочность и ударную вязкость, необходимо провести обработку, сочетающую закалку и высокотемпературный отпуск. Некоторые легированные стали после закалки образуют пересыщенный твердый раствор. Поставить на длительное время при комнатной температуре. Тогда его твердость, прочность, электрическая магнитность и т. д. улучшатся. Люди называют эту термическую обработку лечением старения.

Эти четыре шага разовьют различную термообработку в зависимости от температуры и способа охлаждения. Чтобы получить большую прочность и ударную вязкость, необходимо провести обработку, сочетающую закалку и высокотемпературный отпуск. Некоторые легированные стали после закалки образуют пересыщенный твердый раствор. Поставить на длительное время при комнатной температуре. Тогда его твердость, прочность, электрическая магнитность и т. д. улучшатся. Люди называют эту термическую обработку лечением старения.

Способ термомеханической обработки требует эффективного сочетания обработки давлением, деформации и термической обработки. Это заставит стальной материал получить хорошую твердость и ударную вязкость. Термообработку, проводимую в вакуумной атмосфере или в вакууме, называют вакуумной термообработкой. Он не только может предотвратить раскисление материала из легированной стали, но и не обезуглероживает. После обработки поверхность стали остается гладкой. Улучшение характеристик стали.

Термическая обработка поверхности

Это способ только термической обработки стальной поверхности, чтобы изменить ее механические свойства поверхности. Для того, чтобы просто обработать его поверхность без чрезмерного нагрева стали внутри. Необходимо использовать источник тепла с высокой плотностью энергии. Это может дать больше тепловой энергии стальному материалу на единицу площади. Заставьте поверхность стали быстро получить высокую температуру. Основными методами термической обработки поверхности являются закалка пламенем и индукционная термическая обработка. Оксиацетилен, этиленоксид и т. д. являются наиболее полезными источниками тепла.

Химическая термическая обработка

Изменение химического состава, структуры, свойств поверхности стального материала. Это может изменить химический состав поверхностного слоя стального материала. Это большая разница между химической термической обработкой и поверхностной термической обработкой. Способ химико-термической обработки заключается в нагревании материала в среде (газовой, жидкой, твердой), содержащей углерод, азот или другие легирующие элементы в течение длительного времени. Чтобы элементы углерода, азота, бора и хрома попали в его поверхностный слой. После этого также иногда требуются другие термические обработки, такие как закалка и отпуск. Науглероживание, азотирование являются основными методами химико-термической обработки.

Чтобы элементы углерода, азота, бора и хрома попали в его поверхностный слой. После этого также иногда требуются другие термические обработки, такие как закалка и отпуск. Науглероживание, азотирование являются основными методами химико-термической обработки.

Термическая обработка является одним из наиболее важных процессов при производстве деталей машин и форм. Он может контролировать все виды свойств стального материала. Такие как износостойкость, коррозионная стойкость, магнитные свойства и так далее. Используйте правильную термообработку зубчатого колеса, срок его службы будет больше, чем у обычных. Кстати, добавление некоторых легирующих элементов в низкокачественную углеродистую сталь позволило бы улучшить ее свойства. Тогда его можно использовать вместо какой-нибудь жаростойкой стали и нержавейки. И почти вся легированная сталь должна пройти термообработку перед использованием. Термическая обработка является одним из наиболее эффективных технологических приемов, позволяющих максимально улучшить потенциальные свойства стали. Цель термической обработки стали состоит в том, чтобы получить желаемую структуру и свойства. По-настоящему понять влияние термической обработки на свойства стали. Тогда сделать эффективный и правильный способ термообработки действительно важно.

Цель термической обработки стали состоит в том, чтобы получить желаемую структуру и свойства. По-настоящему понять влияние термической обработки на свойства стали. Тогда сделать эффективный и правильный способ термообработки действительно важно.

Три типа термообработки и почему мы их выполняем

Писатель | 14 февраля 2017 г.Знаете ли вы, что металлы, которые мы используем в производстве сегодня, сильно отличаются от тех, которые использовались даже несколько десятилетий назад? Это так! Благодаря передовым методам термообработки, таким как дисперсионное упрочнение в Гастонии, Северная Каролина, высококвалифицированные специалисты могут взять кусок металла и изменить его физические, а иногда и химические свойства, чтобы сделать его более подходящим для различных видов услуг.

Интересно отметить, что термическая обработка может как упрочнять, так и смягчать металл, чтобы с ним было легче работать; это зависит от используемой техники. Вот еще несколько интересных подробностей, касающихся термической обработки:

Вот еще несколько интересных подробностей, касающихся термической обработки:

- Отжиг: Существует два типа отжига: полный и частичный отжиг. Оба, однако, предназначены для одной и той же цели: сделать металл мягче. А зачем вам более мягкий металл? Разве это не противоречит цели использования металла? Хотя металл, как правило, становится твердым материалом при охлаждении, мы хотим время от времени смягчать его, чтобы с ним было легче работать. Специалисты могут намного легче резать и формовать металл, если он был отожжен и сделан более мягким. Процесс включает в себя нагрев металла до очень высоких температур (до 1400 градусов) и выдержку его при этой температуре в течение установленного периода времени (в зависимости от обрабатываемого металла). После того, как металл был нагрет и выдержан при этой температуре, он охлаждается. Большинство металлов охлаждаются медленно, но некоторые охлаждаются быстро. Отжиг изменяет как физические, так и химические свойства металла.

- Дисперсионное упрочнение: В отличие от отжига, дисперсионное упрочнение в Гастонии, НЦ представляет собой форму термической обработки, используемой для упрочнения и упрочнения металла. Чаще всего это выполняется на алюминии для создания сплава. Во время этого процесса металл нагревается до высокой температуры в течение определенного периода времени, а затем очень быстро охлаждается. Процесс быстрого охлаждения предотвращает образование дефектов в металле, существенно упрочняя и упрочняя его. Сложность этой термической обработки заключается в том, чтобы не нагревать ее слишком долго. Металл, который слишком долго нагревался, а затем быстро охлаждался, теряет большую часть своей прочности. Наши специалисты хорошо обучены этой технике, поэтому клиенты могут быть уверены, что их металлы в конечном итоге станут прочнее, а не слабее.

- Закалка: Результат этого метода термической обработки может быть одним из двух.

).

). ), которые при нагревании легко распадаются с выделением углекислого газа (С02). Количество карбонатов в карбюризаторах колеблется обычно в пределах от 20 до 40%.

), которые при нагревании легко распадаются с выделением углекислого газа (С02). Количество карбонатов в карбюризаторах колеблется обычно в пределах от 20 до 40%.

Активный азот, выделяющийся при диссоциации аммиака, диффундирует в деталь с поверхности и вместе с перечисленными специальными элементами, а также с железом образует очень твердые химические соединения — нитриды (A1N, MoN, Fe4N и др.).

Активный азот, выделяющийся при диссоциации аммиака, диффундирует в деталь с поверхности и вместе с перечисленными специальными элементами, а также с железом образует очень твердые химические соединения — нитриды (A1N, MoN, Fe4N и др.).

В результате перекристаллизации при отжиге структура стали становится равновесной, повышаются ее пластичность и вязкость, снижается твердость и снимаются внутренние напряжения. Отжиг значительно улучшает обрабатываемость металла резанием и необходим для подготовки структуры к последующей термообработке, если она необходима.

В результате перекристаллизации при отжиге структура стали становится равновесной, повышаются ее пластичность и вязкость, снижается твердость и снимаются внутренние напряжения. Отжиг значительно улучшает обрабатываемость металла резанием и необходим для подготовки структуры к последующей термообработке, если она необходима. Нормализация низко- и среднеуглеродистых сталей (до 0,4% С) заменяет отжиг.

Нормализация низко- и среднеуглеродистых сталей (до 0,4% С) заменяет отжиг. путем диффузии элемента из внешней среды при относительно высокой температуре).

путем диффузии элемента из внешней среды при относительно высокой температуре). .. 1,0% углерода. Цементации подвергаются детали, работающие обычно на истирание в условиях ударных нагрузок, например зубчатые колеса, шейки коленчатых валов, поршневые кольца и другие детали машин.

.. 1,0% углерода. Цементации подвергаются детали, работающие обычно на истирание в условиях ударных нагрузок, например зубчатые колеса, шейки коленчатых валов, поршневые кольца и другие детали машин. Чтобы сократить его в 1,5 … 2 раза, прибегают к двухступенчатому нагреву: сначала изделие выдерживают при температуре 510 … 520° С, а затем несколько часов в зависимости от толщины слоя — при температуре 560 … 600° С. Процесс азотирования ускоряется в 6 … 7 раз при нагреве изделий токами высокой частоты.

Чтобы сократить его в 1,5 … 2 раза, прибегают к двухступенчатому нагреву: сначала изделие выдерживают при температуре 510 … 520° С, а затем несколько часов в зависимости от толщины слоя — при температуре 560 … 600° С. Процесс азотирования ускоряется в 6 … 7 раз при нагреве изделий токами высокой частоты.