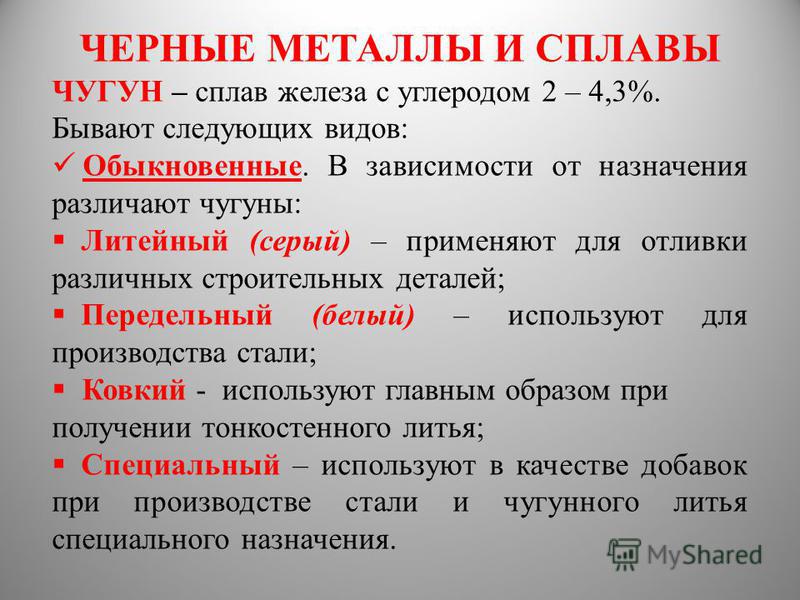

Черные металлы и сплавы.

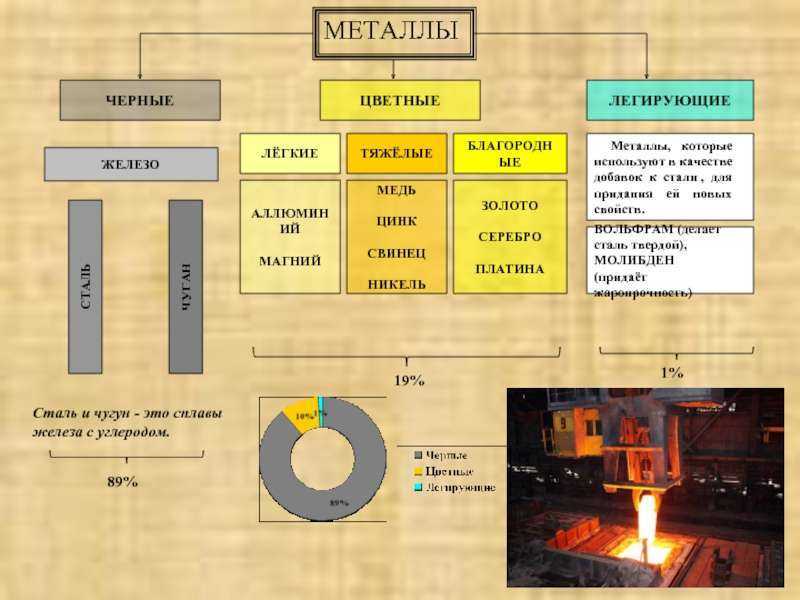

К черным металлам относятся железо и сплавы на его основе (сталь и чугун).

Железо – один из наиболее распространенных металлов в земной коре, однако, его начали применять позднее некоторых других металлов, например золота, меди, олова, свинца, цинка. Это можно объяснить тем, что руды железа мало похожи на металл, а в самородном состоянии этот металл почти не встречается.

Первобытному человеку было трудно догадаться, что из железной руды можно получить металл, пригодный для изготовления нужных ему вещей, тогда как самородки меди, олова и драгоценных металлов, хоть редко, но попадали в его поле зрения. Конечно же, необычные свойства этих материалов не могли остаться незамеченными даже первобытными людьми.

По этой причине прошло очень много времени, пока человек научился извлекать железо из руд и делать из него чугун и сталь и использовать эти металлы для своих нужд.

В современном мире железные руды относятся к тем полезным ископаемым, без которых не может обходиться ни одна сколько-нибудь развитая в промышленном отношении страна.

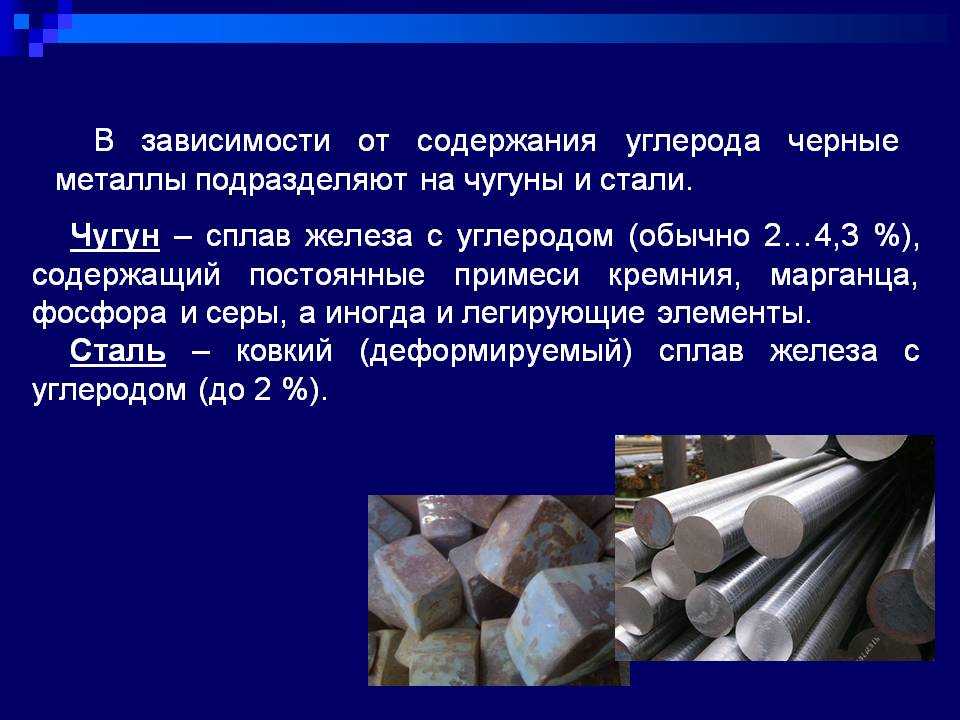

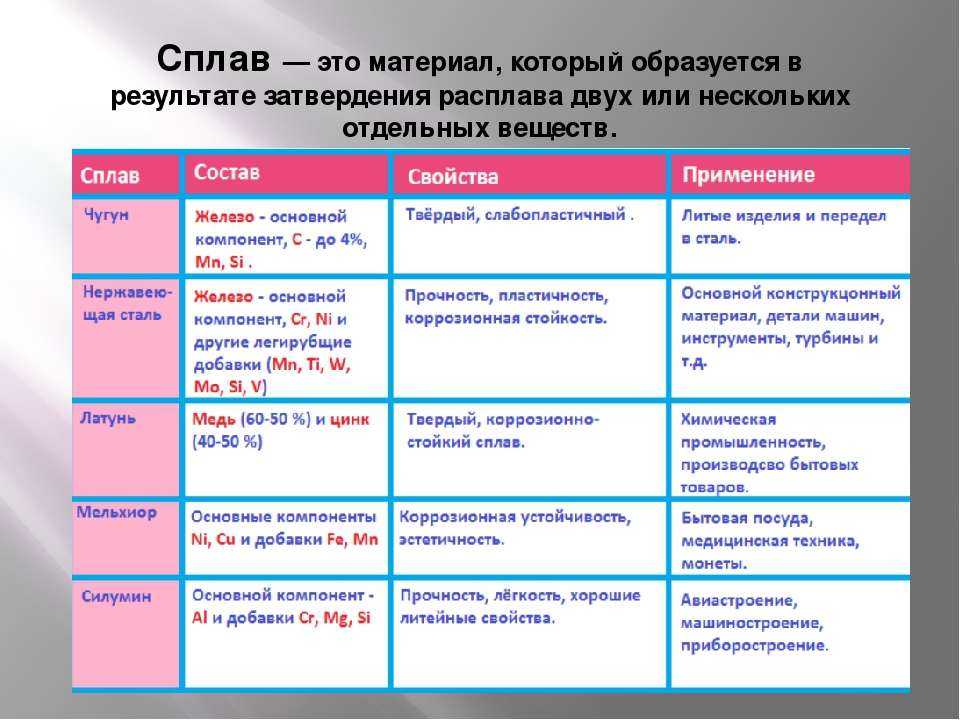

Из железных руд выплавляются чугуны (содержание углерода — 2,5…4 %), сталистые чугуны (1,5…2,5 % углерода), сталь (1,5…0,4 % углерода) и чистое железо (содержит менее 0,4 % углерода).

Наиболее широко применяется в промышленности сталь, значительно меньше — чугун и чистое железо.

Чугун выплавляется из железных руд в домнах, работающих на коксе или каменном угле; сталь и железо переплавляются из чугуна в бессемеровских конверторах, в отражательных мартеновских печах или другими способами.

Значение черных металлов и их сплавов в жизни человеческого общества исключительно велико. Сотни миллионов тонн чугуна и стали используются для строительства железных дорог, мостов, железобетонных зданий, для производства различных машин, электровозов, вагонов, автомобилей, тракторов, кораблей. Из железа изготовляются всевозможные предметы широкого потребления. Нет такой отрасли промышленности и сельского хозяйства, где не применялись бы железо и его сплавы.

В природе встречаются сотни минералов, в состав которых входит железо, но лишь немногие из них являются железной рудой. Это магнетит, гематит, бурый железняк и некоторые другие, которые образуют крупные месторождения, занимающие площади в десятки и сотни квадратных километров.

Магнитный железняк, или магнетит, в химическом отношении представляет соединение окиси железа с закисью железа. В природе он встречается и в форме хорошо образованных кристаллов, и особенно часто в виде сплошных или зернистых масс. Цвет магнетита железо-черный. Замечательное свойство этого минерала — магнитность.

По содержанию металлического железа магнетит — наиболее богатая железная руда (в ней содержится до

Крупные месторождения магнетитовых руд в нашей стране известны на Урале (горы Магнитная, Высокая, Благодать), на Кольском полуострове, в ряде районов Сибири (Горная Шория, в бассейне реки Ангары и др.).

За последние годы в Казахстане были открыты и разведаны крупные месторождения богатых магнетитовых руд в Кустанайской области: Соколовско-Сарбайское, Качканарское и многие другие.

Гематит, или красный железняк, имеет большее значение для черной металлургии, чем магнетит. В химическом отношении гематит — окись железа. В природе он образует ряд разновидностей (кристаллические, чешуйчатые и плотные скрытокристаллические массы). Окраска гематита может варьировать от вишнево-красной до железо-черной с сильным металлическим блеском.

Гематитовые руды образуют огромные залежи особенно среди древнейших гнейсов и метаморфических сланцев.

Из общей добычи железной руды в России около 70% приходится на гематитовые руды. Крупнейшее месторождение этих руд в нашей стране — Криворожское, огромные запасы гематита таятся и в районе Курской магнитной аномалии. Здесь уже начата промышленная разработка железных руд. В Центральном Казахстане разведано и подготовлено к эксплуатации крупное Караджальское месторождение богатых гематитовых руд, на базе которого построен Карагандинский металлургический завод.

Важный источник получения железа — это так называемые бурые железняки, или лимониты, получившие такое название по характерной бурой окраске. В химическом отношении они представляют собой соединение окиси железа с водой.

В химическом отношении они представляют собой соединение окиси железа с водой.

Бурые железняки образуют сплошные плотные, ноздреватые и землистые массы, различные натечные формы в виде почек и гроздьев, а также массы горохообразного сложения. Эти руды образуются из соединений железа, которые извлекают поверхностные воды из разрушающихся горных пород. Бурые железняки считаются промышленной рудой, если они содержат не менее

Ценной особенностью бурых железняков некоторых российских месторождений является присутствие в них примесей ванадия, марганца, хрома, никеля, кобальта и других металлов.

Современная техника нуждается не только в обычном чугуне, железе и стали, но и в металле, который обладает повышенной вязкостью, хорошей ковкостью, большой упругостью и другими ценными свойствами. Все эти свойства приобретает сталь, если в ее состав в качестве примеси ввести марганец, хром, титан, ванадий и некоторые другие металлы.

Все эти свойства приобретает сталь, если в ее состав в качестве примеси ввести марганец, хром, титан, ванадий и некоторые другие металлы.

К группе черных металлов наряду с железом относят марганец и хром, так как они большей частью используются в черной металлургии.

Марганцевые руды представляют собой соединения марганца с кислородом. В природе они встречаются в виде черных землистых масс. Важнейшие минералы марганца — пиролюзит, браунит, псиломелан, манганит.

Содержание марганца в промышленных рудах колеблется в пределах 15…40%.

Кроме черной металлургии, марганцевые руды применяются в химической промышленности, для изготовления сухих батарей, в керамическом и стекольном производствах.

Наиболее крупные месторождения марганцевых руд в России и странах ближнего зарубежья разрабатываются в Грузии (Чиатура), на Украине (Никополь), на Урале и в Казахстане.

Единственная используемая в промышленных масштабах руда металла хрома — хромистый железняк, или хромит, — по внешнему виду похожа на магнетит, но, в отличие от него, не обладает магнитными свойствами.

В черной металлургии используются также титаномагнетитовые руды, которые придают стали особую прочность.

***

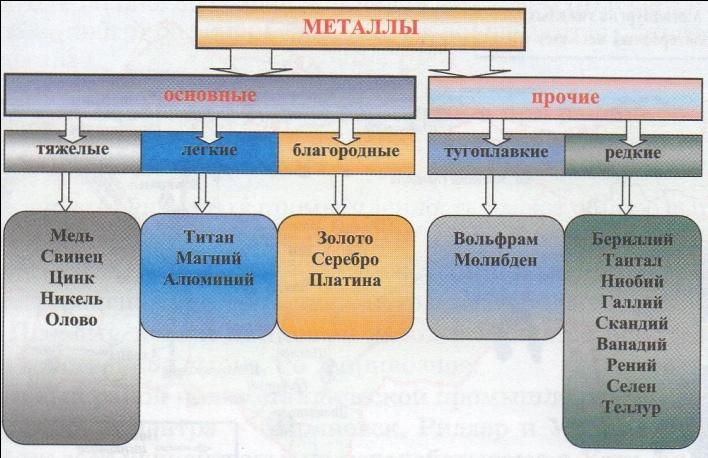

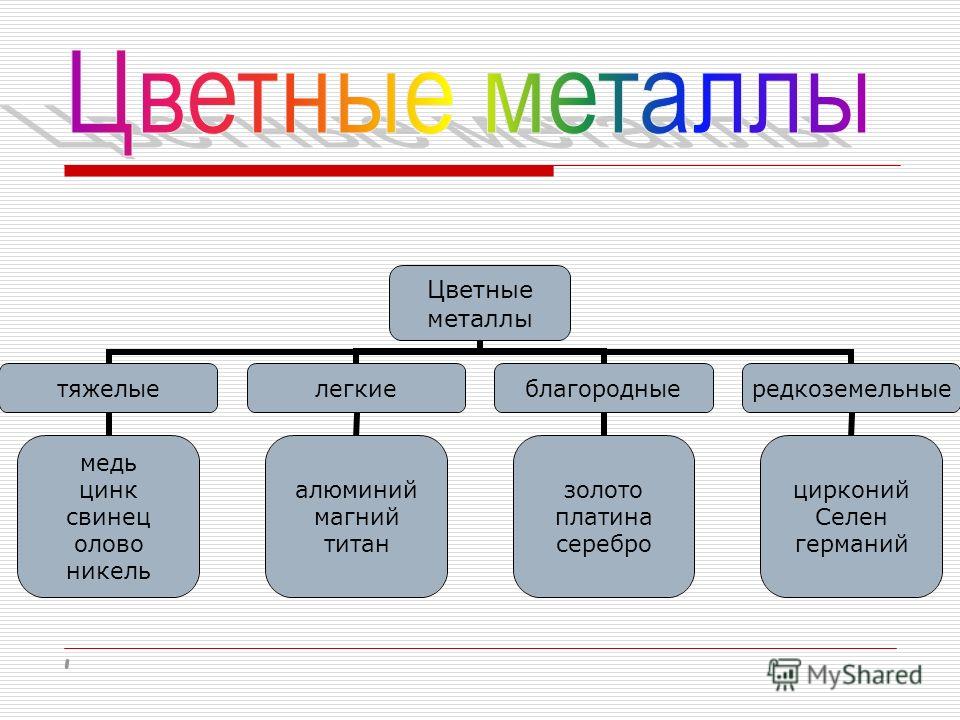

Цветные металлы и сплавы

Главная страница

- Страничка абитуриента

Дистанционное образование

- Группа ТО-81

- Группа М-81

- Группа ТО-71

Специальности

- Ветеринария

- Механизация сельского хозяйства

- Коммерция

- Техническое обслуживание и ремонт автотранспорта

Учебные дисциплины

- Инженерная графика

- МДК.01.01. «Устройство автомобилей»

- Карта раздела

- Общее устройство автомобиля

- Автомобильный двигатель

- Трансмиссия автомобиля

- Рулевое управление

- Тормозная система

- Подвеска

- Колеса

- Кузов

- Электрооборудование автомобиля

- Основы теории автомобиля

- Основы технической диагностики

- Основы гидравлики и теплотехники

- Метрология и стандартизация

- Сельскохозяйственные машины

- Основы агрономии

- Перевозка опасных грузов

- Материаловедение

- Менеджмент

- Техническая механика

- Советы дипломнику

Олимпиады и тесты

- «Инженерная графика»

- «Техническая механика»

- «Двигатель и его системы»

- «Шасси автомобиля»

- «Электрооборудование автомобиля»

Черный металл, незаменимый в производстве и строительстве

О том, что металлы бывают черные и цветные, слышали даже далекие от металлургической отрасли люди. В чем разница между этими вариантами металлопродукции? В этой статье рассмотрим особенности и преимущества применения разных видов черных металлов.

В чем разница между этими вариантами металлопродукции? В этой статье рассмотрим особенности и преимущества применения разных видов черных металлов.

По своей сути черные металлы – это железо, содержащее углерод и обогащенное дополнительными элементами, улучшающими его физико-химические свойства. Черные металлы – стали и чугуны разных классов и марок.

90 % металлов, используемых в строительстве, производстве, промышленности – черные металлы. Применение в той или иной отрасли во многом зависит от процентного содержания в формуле углерода, оказывающего усиливающее воздействие на прочность металла и другие его характеристики.

Подразделение черных металлов

Чаще всего классификацию черных металлов проводят в соответствие с химическими свойствами элементов. По процентному содержанию углерода в металле определяют, к какой группе он относится – сталь или чугун. Так, в составе стали не может быть более 1,7% углерода (минимальное значение 0,2 %). Металлы с более высоким процентным содержанием вещества (более 1,7%) относятся к классу чугунов.

Стальные сплавы классифицируют на легированные и нелегированные (углеродистые). К легированным сталям относятся металлы, в составе которых имеется хотя бы один легирующий элемент, оказывающий существенное влияние на свойства продукции. Легированные стали – распространенное сырье для производства деталей и механизмов, подвергаемых в процессе эксплуатации большим нагрузкам, температурным перепадам.

Чугун – металл с высоким содержанием углерода, характеризующийся отличными прочностными качествами и большим весом. В большинстве случаев чугун используют для литейного производства, изготавливая из него цельные литые изделия для использования во многих отраслях деятельности человека.

Помимо литейного чугуна классификация включает еще несколько групп металла:

передельный;

антифрикционный;

ковкий;

низко- и высоколегированный;

с шаровидным или вермикулярным графитом.

Как сталь, так и чугун широко используются в промышленности и производстве. Выбор металла для той или иной индустрии, чаще всего, зависит от свойств и характеристик и их соответствия требованиям к металлу. Благодаря возможности оказывать влияние на свойства металлов получить оптимальный вариант сплава не составляет труда.

Выбор металла для той или иной индустрии, чаще всего, зависит от свойств и характеристик и их соответствия требованиям к металлу. Благодаря возможности оказывать влияние на свойства металлов получить оптимальный вариант сплава не составляет труда.

Как повлиять на свойства черных металлов: легирующие добавки

Как улучшить качество металлов? С этой целью применяют технологию создания сплавов путем добавления в сырье легирующих добавок. В зависимости от желаемого для получения эффекта в качестве таких веществ могут выступать:

хром;

никель;

медь;

кремний;

молибден;

марганец;

вольфрам;

алюминий и пр.

Подбирая тип легирующего вещества и его процентное соотношение с основной массой металла производители металлопродукции оказывают существенное влияние на прочность сырья, его устойчивость к воздействию внешних факторов, влаги, температур, коррозии. Создание сплавов позволяет получать надежные стали и чугуны для применения в самых разных отраслях промышленности и производства.

Создание сплавов позволяет получать надежные стали и чугуны для применения в самых разных отраслях промышленности и производства.

Где и как используются черные металлы

Как сталь, так и чугун часто используются во многих отраслях деятельности человека, но в числе наиболее распространенных сфер применения черных металлов – производство и строительство. Именно в этих направления чермет приобрел максимальную популярность и является наиболее востребованным и покупаемым сырьем.

Чермет в производстве

В производственной сфере наибольшим спросом пользуются стальные сплавы и изделия из них. Оптимальное соотношение прочностных характеристик, устойчивости к внешним воздействиям, долговечности, сравнительно небольшого веса, подверженности обработке и других качеств делают сталь наиболее комфортным материалом для производства деталей самых разных механизмов и элементов конструкций. Сталь активно применяют в химической, медицинской и пищевой промышленности, в мебельном производстве. Из нее изготавливают элементы авто, авиатранспорта, судов, жд вагонов и пр.

Из нее изготавливают элементы авто, авиатранспорта, судов, жд вагонов и пр.

Чугун не получил такого же широко распространения в производстве. Но без него также не обходится машиностроение и тяжелая промышленность, автомобильное производство, изготовление предметов быта, в частности – посуды. Чугун – лучший материал для изготовления тормозных колодок, блоков цилиндров. Из чугуна производят тяжелые валки для станков, сковороды, казаны, горшки, гусятницы.

Чугун – основной металл для использования в нефтеперерабатывающей промышленности. Готовая продукция отличается высокими эксплуатационными характеристиками.

Ковкость чугуна и его литейные свойства нашли применение в сфере дизайна. Производство оград, решеток, ворот, калиток из чугунных изогнутых прутьев позволило создать настоящие шедевры.

Чермет в строительстве

Черный металл во всех вариантах исполнения нашел применение в строительной отрасли. Швеллеры, балки, уголки, арматура, трубы, профильный прокат, листы – все эти решения позволяют создавать строительные сооружения любых габаритов и прочности. Без продукции черного металла не обходится возведение высотных зданий, мостов, эстакад, дорог, частных строений, промышленных объектов. Черный металл – это трубопроводы, отвечающие за организацию подачи самых необходимых для жизни человека ресурсов. Черные металлы – это надежные крыши и перекрытия, лестницы и лифтовые шахты.

Без продукции черного металла не обходится возведение высотных зданий, мостов, эстакад, дорог, частных строений, промышленных объектов. Черный металл – это трубопроводы, отвечающие за организацию подачи самых необходимых для жизни человека ресурсов. Черные металлы – это надежные крыши и перекрытия, лестницы и лифтовые шахты.

Чермет сегодня не имеет аналогов, которые могли бы полностью заменить эту удобную во всех отношениях продукцию в производстве и строительстве. Доступная цена, прекрасные эксплуатационные свойства и долговечность все также привлекают производителей как небольших деталей, так и крупногабаритных сооружений.

Чугун это черный металл или цветной – черные металлы это какие — Какие металлы и сплавы относятся к чёрным, а какие к цветным? — 22 ответа

В недрах земли металлы представлены наиболее обширно. Все они, кроме ртути, являются твердыми веществами, обладающими характерным металлическим блеском и способностью хорошо пропускать электричество и тепло.

Они обладают уникальным сочетанием прочности и пластичности. Их можно ковать, сваривать, вытягивать в проволоку, прокатывать в листовой и сортовой прокат и использовать для литья. По химическому составу металлы классифицируют на черные и цветные.

Это разделение построено по очень простому принципу – в составе черных металлов и сплавов присутствует железо, а в цветных оно отсутствует. Естественно, что разница в химическом составе обуславливает и разнообразные физические свойства.

Черные металлы

Металлы разделяются на цветные и черные. Черные металлы, по сути – это железо, имеющее в себе различное количество углерода, а также отличающиеся кристаллической решетки. К черным металлам относят стали и чугуны, которые в свою очередь имеют достаточно большое количество основных классов. При производстве чугунов и сталей различных типов, используют именно черные металлы, добываемые из металлических руд. В экономике металлов черные металлы составляют более 90%, а это указывает на их широкое распространение. От процентного содержания углерода зависит, какие свойства приобретет материал — чугунов или сталей. Для повышения качества

От процентного содержания углерода зависит, какие свойства приобретет материал — чугунов или сталей. Для повышения качества

черного металла, используются легирующие добавки (другие металлы и сплавы, а также химические элементы), которые улучшают свойства сплавов и придают им нужный оттенок характеристик в зависимости от его применения. Распространенными легирующими добавками являются:

- медь;

- кремний;

- хром;

- никель.

Классификация черных металлов

В большинстве случаев, классификация черных металлов построена на основании разделения элементов по их химическому составу и свойствам. Содержание легирующих элементов определяет железо и его сплав. В свою очередь, определенное процентное содержание углерода в сплаве указывает что это — чугун или сталь. Так чугуны содержат более 1,7% углерода, а стали от 0,2 до 1,7% углерода. Классификация черных металлов подразумевает разделение на следующие классы:

Читайте также: Графит (углерод). Коэффициент теплового линейного расширения, удельная (массовая) теплоемкость, коэффициент теплопроводности, сопротивление разрыву, модуль упругости графита, удельное электрическое со

Коэффициент теплового линейного расширения, удельная (массовая) теплоемкость, коэффициент теплопроводности, сопротивление разрыву, модуль упругости графита, удельное электрическое со

- железные металлы;

- тугоплавкие;

- урановые;

- щелочноземельные;

- редкоземельные.

Также

классификация черных металлов подразумевает отделение сталей легированных и нелегированных, которые еще называют углеродистыми. К углеродистым сталям относятся стали, в которых углерод является основным компонентом, при этом примеси на свойства металла не оказывают особого значения. Легированные имеют в наличие один или несколько легируемых элементов, которые оказывают огромное влияние на свойства стали. /Легированные стали очень широко применяется для изготовления ответственных деталей, несущих большую нагрузку, испытывающих разный температурный режим, сильное фрикционное воздействие. Применение такой стали распространенно в машиностроении, тракторостроении, тяжелой промышленности и в других областях.

Виды черных металлов

Виды черных металлов из стали имеют большое применение. Однако все виды стали по себе разные и имеют свое предназначение, и область применения. Также различные виды черных металлов, в частности стали, пройдя термообработку, приобретают отличительные свойства. Многие сплавы хорошо поддаются прокатке, прессованию, успешно льются. Другие достаточно мягкие и их можно обработать вручную. Такие

виды черных металлов как нержавеющая сталь, обладая нужными легирующими элементами, имеют очень высокую стойкость к коррозии, большую твердость и прочность. Данный вид стали успешно применяют в пищевой промышленности, медицине, для изготовления бытовых предметов, для производства турбин и др. Еще одним видом черного металла является чугун. Чугун – это сплав железа с углеродом и его содержание больше чем в стали. Так как чугун имеет хорошие литейные свойства, то его в основном используют для литых деталей. Чугун подразделяется на виды:

Чугун подразделяется на виды:

- Чугун литейный;

- Чугун передельный;

- Чугун антифрикционный;

- Ковкий чугун;

- Чугун низколегированный;

- Чугун высоколегированный;

- Чугун с шаровидным графитом;

- Чугун с вермикулярным графитом для отливок.

Литейный чугун используют для литья, этому хорошо способствует пластинчатый графит. Ковкий — обладает замечательной пластичностью, хорошо поддается ковке, откуда и взято название. Отдельные виды черного металла, к примеру, чугун шаровидным графитом, благодаря своей структуре шаровидного состояния, применяют в изготовлении деталей, имеющие очень высокое качество.

metallsmaster.ru

youtube.com/embed/DnBSQPjzBQ0?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Что такое железо

Как не странно, но до сих пор иногда возникает вопрос о том, железо — это металл или неметалл. Железо – элемент 8 группы, 4 периода таблицы Д. И. Менделеева. Молекулярная масса 55,8, что довольно много.

Это металл серебристо-серого цвета, довольно мягкий, пластичный, обладающий магнитными свойствами. На деле чистое железо встречается и используется крайне редко, поскольку металл химически активен и вступает в разнообразные реакции.

О том, что такое железо, расскажет это видео:

Понятие и особенности

Железом обычно называют сплав с небольшой долей примесей – до 0,8%, который сохраняет практически все свойства металла. Повсеместное применение находит даже не этот вариант, а сталь и чугун. Свое наименование – черный металл, железо, а, вернее говоря, все тот же чугун и сталь, получили благодаря цвету руды – черному.

Сегодня черными металлами называют сплавы железа: сталь, чугун, феррит, а также марганец, и, иногда, хром.

Железо – очень распространенный элемент. По содержанию в земной коре он занимает 4 место, уступая кислороду, кремнию и алюминию. В ядре Земли находится 86% железа, и всего 14% – в мантии. В морской воде вещества содержится очень мало – до 0,02 мг/л, в речной воде несколько больше – до 2 мг/л.

Железо – типичный металл, к тому же довольно активный. Он взаимодействует с разбавленными и концентрированными кислотами, но под действием очень сильных окислителей может образовать соли железной кислоты. На воздухе железо быстро покрывается оксидной пленкой, предупреждающей дальнейшую реакцию.

Однако в присутствии влаги вместо оксидной пленки появляется ржавчина, которая благодаря рыхлой структуре дальнейшему окислению не препятствует. Эта особенность – корродирование в присутствии влаги, является главным недостатком железных сплавов. Стоит отметить, что провоцируют коррозии примеси, в то время как химически чистый металл устойчив к воде.

Важные параметры

Чистый металл железо довольно пластичен, хорошо поддается ковке и плохо литью. Однако небольшие примеси углерода значительно увеличивают его твердость и хрупкость. Это качество и стало одной из причин вытеснения бронзовых орудий труда железными.

- Если сравнить железные сплавы и бронзу, из тех, что были известны в древнем мире, очевидно, что бронза превосходила их и по прочности, и по коррозийной стойкости, а, значит, и по долговечности. Однако массовое изготовление бронзовых предметов привело к истощению оловянных рудников. А, так как олово распространено значительно меньше, чем медь, перед металлургами прошлого оставался вопрос о замене. И железо заменило бронзу. Полностью последняя была вытеснена, когда появились стали: такого сочетания твердости и упругости, бронза не дает.

- Железо образует с кобальтом и никелем триаду железа. Свойства элементов очень близки, ближе, чем у их же аналогов с таким же строение внешнего слоя. Все металлы обладают прекрасными механическими свойствами: легко обрабатываются, прокатываются, протягиваются, их можно ковать и штамповать.

Кобальт и никель не столь реакционноспособны и более устойчивы к коррозии, чем железо. Однако меньшая распространенность этих элементов не позволяет использовать их так же широко, как и железо.

Кобальт и никель не столь реакционноспособны и более устойчивы к коррозии, чем железо. Однако меньшая распространенность этих элементов не позволяет использовать их так же широко, как и железо. - Главным «конкурентом» железу по области использования выступает алюминий и его сплавы. Но на деле оба материала обладают совершенно разными качествами. Алюминий далеко не столь прочен, как железо, хуже вытягивается, не поддается ковке. С другой стороны, металл отличается, куда меньшим весом, что заметно облегчает конструкции.

Электропроводность железа весьма средняя, в то время как алюминий по этому показателю уступает лишь серебру, меди и золоту. Железо является ферромагнетиком, то есть, сохраняет намагниченность при отсутствии магнитного поля, а алюминий – типичный парамагнетик и втягивается в магнитное поле.

Столь разные свойства обуславливают абсолютно разные области применения, так что «сражаются» конструкционные материалы очень редко, например, в производстве мебели, где легкость алюминиевого профиля противопоставляется прочности стального.

Преимущества и недостатки железа рассмотрены далее.

Плюсы и минусы

Главное преимущество железа по сравнению с другими конструкционными металлами – распространенность и относительная простота выплавки. Но, учитывая в каком количестве используется железо, это весьма немаловажный фактор.

Преимущества

К плюсам металла относят и другие качества.

- Прочность и твердость при сохранении упругости – речь идет не о химически чистом железе, а о сплавах. Причем качества эти варьируются в довольно широких пределах в зависимости от марки стали, способа термообработки, метода получения и так далее.

- Разнообразие сталей и ферритов позволяет создать и подобрать материал буквально для любой задачи – от каркаса моста до режущего инструмента. Возможность получения заданных свойств при добавлении очень незначительных примесей – необычайно большое достоинство.

- Легкость механической обработки позволяет получить продукцию самого разного вида: прутки, трубы, фасонные изделия, балки, листовое железо и так далее.

- Магнитные свойства железа таковы, что металл является основным материалом при получении магнитоприводов.

- Стоимость сплавов зависит, конечно, от состава, но все равно значительно ниже, чем у большинства цветных, пусть и с более высокими прочностными характеристиками.

- Ковкость железа обеспечивает материалу очень высокие декоративные возможности.

Недостатки

Минусы железных сплавов значительны.

- В первую очередь это недостаточная коррозийная стойкость. Специальные виды сталей – нержавеющие, обладают этим полезным качеством, но и стоят намного дороже. Значительно чаще металл защищают с помощью покрытия – металлического или полимерного.

- Железо способно накапливать электричество, поэтому изделия из его сплавов подвергаются электрохимической коррозии. Корпуса приборов и машин, трубопроводы должны каким-то образом защищаться – катодная защита, протекторная и так далее.

- Металл тяжелый, поэтому железные конструкции заметно утяжеляют объект строительства – здание, железнодорожный вагон, морское судно.

Черные металлы

В нашем обиходе есть много вещей, которые стали настолько привычные, что жизнь без них становится невозможной. Конечно, в древние времена люди не пользовались ложкой или колесом, но сегодня такой вариант вряд ли кого-то устроит. Среди востребованных вещей, множество являются металлическими. Именно металл используется на производстве, строительстве и быту и никогда не потеряет свое значение для человека. Итак, рассмотрим, какие металлы относятся к черным, и что они из себя представляют.

Итак, рассмотрим, какие металлы относятся к черным, и что они из себя представляют.

К черным металлам относят металлы, в основу которых входит железо, а именно: сталь, чугун, ферросплавы и само железо.

Основным металлом, которым чаще всего пользуется человек – это железо. Около 95 процентов металлургической промышленности производят железо и его сплавы. Сегодня железо добывают в основном из железной руды доменным процессом.

Железо имеет серебристо-белый цвет и высокую реакционную способность. Благодаря своим свойствам этот черный материал применяется очень широко. Например, железо входит в состав стали и чугуна. Магнитная окись железа входит в состав современных компьютеров. Также этот металл широко используется в машиностроительстве, садоводстве. Хотя железо применяют во многих областях, но чаще всего используют сталь и чугун.

Сталь является одним из самых востребованных черных металлов. В состав стали входит сплав железа и углерода. Данный металл имеет множество характеристик, и подразделяются на множество видов и подвидов. Соответственно все виды применяются в разных областях. Отличаются разные виды стали друг от друга механическими и химическими свойствами, которые зависят от термообработки. Большая часть стали способна принимать разную форму в результате прокатки, прессования или литья. Есть и такие виды стали, которые очень мягкие и поддаются ручной обработке. Но и есть и такие — которые легко разрезают стекло.

Соответственно все виды применяются в разных областях. Отличаются разные виды стали друг от друга механическими и химическими свойствами, которые зависят от термообработки. Большая часть стали способна принимать разную форму в результате прокатки, прессования или литья. Есть и такие виды стали, которые очень мягкие и поддаются ручной обработке. Но и есть и такие — которые легко разрезают стекло.

Самый распространенный вид стали – это нержавеющая сталь, в состав которого входит никель, хром и марганец. Главной особенностью этого черного металла является высокая антикоризийность. Нержавеющую сталь применяют во многих видах промышленности. Например, этот металл используется для производства турбин, пружин, бытовых предметов.

Еще одной разновидностью черного металла, является чугун. Чугуном называют сплав железа с углеводом, содержание углевода в котором немножко больше чем в стали. Главным свойством чугуна считается его текучесть в раскаленном виде. Литейные формы легко заполняются сплавом, поэтому его чаще используют для изготовления литых деталей.

В состав чугуна может, входит углевод в виде цементита и графина. Именно от их соотношения чугун разделяют на белый, серый, ковкий и высокопрочный чугун.

Белый чугун имеет высокую электросопротивляемость, так как в состав входит углевод в виде цементита.

Серый чугун используется для литья, потому что в состав входит углевод в виде пластинчатого графита.

Ковкий чугун получается с белого чугуна после термической обработки. Этот вид чугуна имеет высокую пластичность.

В высокопрочном чугуне углевод находится в шаровидном состоянии. Его используют для изготовления высокопрочных деталей.

Чугун также используют во многих отраслях. Так, например этот черный металл, применяется для изготовления люков и решеток для канализации, предметов домашнего обихода (ванна, разная посуда, радиаторы).

Следовательно, черные металлы не такие уж и простые, как кажутся изначально. В современном мире существует множество технологий по изготовлению черных металлов и множество их нюансов. Существует очень много видов и подвидов черных металлов, каждый из которых имеет индивидуальные свойства и особенности. Именно от этих свойств эти металлы используют в различных сферах жизни человека.

Существует очень много видов и подвидов черных металлов, каждый из которых имеет индивидуальные свойства и особенности. Именно от этих свойств эти металлы используют в различных сферах жизни человека.

metresspb.ru

Состав и структура

Железо существует в 4 различных модификациях, отличающихся друг от друга параметрами решетки и структурой. Наличие фаз имеет действительно решающее значение для выплавки, поскольку именно фазовые переходы и их зависимость от легирующих элементов обеспечивает само течение металлургических процессов в этом мире. Итак, речь идет о следующих фазах:

- α-фаза устойчива до +769 С, обладает объемно-центрированной кубической решеткой. α-фаза является ферромагнетиком, то есть, сохраняет намагниченность в отсутствии магнитного поля.

Температура в 769 С является точкой Кюри для металла.

Температура в 769 С является точкой Кюри для металла. - β-фаза существует от +769 С до +917 С. Структура модификации та же, но параметры решетки несколько другие. При этом сохраняются практически все физические свойства за исключением магнитных: железо становится парамагнетиком.

- γ — фаза появляется в диапазоне от +917 до +1394 С. Для нее характера гранецентрированная кубическая решетка.

- δ-фаза существует выше температуры в +1394 С, обладает объемно-центрированной кубической решеткой.

Выделяют также ε-модификацию, которая появляется при высоком давлении, а также в результате легирования некоторыми элементами. ε -фаза обладает плотноупакованной гексагонической решеткой.

Далее мы расскажем, какова плотность, и чему равна удельная теплоемкость железа.

Про физические и химические свойства железа поведает этот видеоролик:

Чем черные металлы отличаются от цветных?

разумеется, цветом

черный металл — в простонародии — чермет, свойства : обычное железо, быстро ржавеет, подвергается коррозии и т . д . Цветной металл, в простонародии — цветмет — специальный сплав металла, практически не ржавеет, весит меньше железа, коррозии подвержен в меньшей степени .

д . Цветной металл, в простонародии — цветмет — специальный сплав металла, практически не ржавеет, весит меньше железа, коррозии подвержен в меньшей степени .

Черные металлы -железас различным содержанием углерода (чугун, сталь и т. д.) Цветные металлы это алюминий и медь, благородные платина золото серебро

Черные металлы — сплавы на основе железа (чугун и сталь, кроме нержавеющей) ) и кроме прочности и низкой цены не обладает никакими преимуществами. А цветные металлы — сплавы и металлы которые обладают дополнительными свойствами (высокая электропроводность, устойчивость к коррозии, небольшой удельный вес при высокой прочности) . Цветные металлы делятся на легкие, тяжелые и благородные металлы

В составе черных металлов обязательно есть углерод. в остальных — нет (потому и цветные, в большей степени из-за присущего им цвета)

По определению, к чёрным металлам относятся железо и марганец, а все остальные — к цветным. Вот про марганец тут никто почему-то не вспомнил. А чугун, сталь и прочие — это уже не металлы, а сплавы. Что совсем другая история.

А чугун, сталь и прочие — это уже не металлы, а сплавы. Что совсем другая история.

touch.otvet.mail.ru

Ответы@Mail.Ru: нержавейка это черный металл?

Любая сталь это чёрный металл. Чёрные металлы — железо и его сплавы (стали, ферросплавы, чугуны) , в отличие от остальных металлов, называемых цветными. К чёрным металлам также относят хром, марганец и ванадий, используемые главным образом при производстве чугунов и сталей. Чёрные металлы составляют более 90 % всего объёма, используемых в экономике металлов, из них основную часть составляют различные стали. Чугуны — сплавы железа с углеродом, при содержании углерода более 2,14 % (в некоторых чугунах до 6 %). Чугуны делятся на белые, серые и ковкие. Стали — сплавы железа с углеродом при содержании углерода менее 2,14 %. низкоуглеродистые (меньше 0,25 %) углеродистые (0,25 — 0,6 %) высокоуглеродистые (более 0,6 %) Кроме углерода в чугунах и сталях содержатся другие компоненты, такие как кремний, марганец, сера, фосфор. Для получения чугунов и сталей с требуемыми свойствами (устойчивость к коррозии, упругость, ковкость и др. ) к ним добавляют легирующие вещества: алюминий, марганец, молибден, медь, никель, хром.

) к ним добавляют легирующие вещества: алюминий, марганец, молибден, медь, никель, хром.

Нержавеющая сталь — цветмет.

Магнитом, кажется, не магнитится.

Черные металлы — это промышленное название Железа и его сплавов. Это черный металл, не смотря на то, что он блестит и кажется светлым.

Нержавеющая сталь .это сплав никела и стали. А сталь это конечно чёрная, то есть железо. Но именноникель и делает обычную сталь нержавеющей. Ничего цветного там нет и в помине. Сталь получают из чугуна. Нержавеющая сталь в результате ещё и крепче становится. Мало того её ещё часто покрывают хромом и делают зеркальной. Например медицинские инструменты. Хотя хромированием сейчас можно покрыть как обычную сталь, так и цветной металл, пластмассу, и даже живое растение.

touch.otvet.mail.ru

Цветной и черный металлы

Все металлы и сплавы подразделяются на цветной и черный металл. Черный металл — это сплав железа с углеродом, в который могут быть включены кремний, марганец, фосфор, сера, а также другие химические элементы, добавляемые в процессе плавки для улучшения качества металла. Чтобы придать черному металлу специфические свойства в его состав вводят легирующие добавки — медь, никель, хром, кремний. Цветной металл — это тоже сплав — алюминия, магния, меди, никеля, цинка, олова, свинца. Как видите, цветной и черный металлы отличаются по своему составу: в черном металле есть железо, в цветном металле оно отсутствует.

Чтобы придать черному металлу специфические свойства в его состав вводят легирующие добавки — медь, никель, хром, кремний. Цветной металл — это тоже сплав — алюминия, магния, меди, никеля, цинка, олова, свинца. Как видите, цветной и черный металлы отличаются по своему составу: в черном металле есть железо, в цветном металле оно отсутствует.

Цветной и черный металлы различны по своей структуре, которая хорошо видна под микроскопом. Зерна металлов тесно прилегают друг к другу, что особенно заметно на изломе металлического стрежня. И хотя различия, как говорится налицо, порой, даже профессионалу трудно определить принадлежность к группе цветного и черного металлов невооруженным глазом. Цветной и черный металлы потребляются во всем мире, благодаря чему развивается металлургия и промышленность. Продукция — чугун, сталь, кованное железо из черного металла занимает около 90% от общего объема металлопроизводства.

- Чугун — железоуглеродистый сплав, с содержанием углерода более 2,14% — 3,8% используется в промышленности.

Он обладает хорошими литейными свойствами, хрупкостью. Но у чугуна плохая свариваемость, а также низкая способность к пластической деформации, чего нельзя не учитывать. Чугунная продукция изготавливается, в основном, литьем, после чего обрабатывается путем резки или прокаткой чугуна. Современные производственные технологии рассчитаны на производство изделий из чугуна любого уровня сложности и модификаций. Это и лифтовые грузы, и шары, и барабаны, и фланцы и т.д.

Он обладает хорошими литейными свойствами, хрупкостью. Но у чугуна плохая свариваемость, а также низкая способность к пластической деформации, чего нельзя не учитывать. Чугунная продукция изготавливается, в основном, литьем, после чего обрабатывается путем резки или прокаткой чугуна. Современные производственные технологии рассчитаны на производство изделий из чугуна любого уровня сложности и модификаций. Это и лифтовые грузы, и шары, и барабаны, и фланцы и т.д. - Сталь — это сплав железа с содержанием углерода от 0,02 до 2,14%. Обладает твердостью, высокой прочностью, пластичностью, вязкостью, хорошей свариваемостью, что и определило сферу ее использования. Мягкая сталь, углеродистая сталь, нержавеющая сталь незаменимы в машиностроении и производстве, в том числе в строительном. Для улучшения механических, прочностных, физических и химических в расплав стали добавляются хром, молибден, никель, вольфрам, титан или ванадий. Таким образом сталь легируют, после чего обрабатывают — резкой, прессованием и отливкой.

Готовая сталь подразделяется на марки, с учетом процента содержания углерода, после чего используются по своему прямому назначению — в производстве металлических конструкций, элементов и деталей, таких как шайбы, прокладки, приборы, змеевики, втулки, шатуны, коленвалы и маховики.

Готовая сталь подразделяется на марки, с учетом процента содержания углерода, после чего используются по своему прямому назначению — в производстве металлических конструкций, элементов и деталей, таких как шайбы, прокладки, приборы, змеевики, втулки, шатуны, коленвалы и маховики. - Кованое железо — это сплав железа, отличающийся гибкостью и долговечностью. Этот вид металла редко используется в структурных и коммерческих отраслях, так у него очень темный внешний вид. Кованое железо используют для заборов, уличных перил и мебели. При использовании вне помещений, продукция из кованного железа окрашивается в черный цвет, что, в общем-то, не только улучшает внешний изделий, но и защищает их от ржавчины.

Цветной и черный металлы самостоятельно сопротивляются окислению. Если вы увидите ржавчину на металле, не сомневайтесь, перед вами черные металлы. Большинство черных металлов отличают магнитные свойства, полезные при создании крупных двигателей и электрических приборов. Черные металлы хорошо перерабатываются, не теряя своих свойств прочности. Из-за прочности на разрыв, благодаря чему становятся устойчивыми даже самые высокие небоскребы и самые длинные мосты в мире, черные металлы стали популярны в разных видах строительства. Сталь успешно зарекомендовала себя в промышленных контейнерах, крупномасштабных трубопроводах, автомобилях, инструментах крепежа. Цветной и черный металлы имеют разный вес. Цветные металлы более легкие, что сделало их незаменимыми в авиационной и консервной промышленности. Как мы уже говорили, цветные металлы не содержат железо, поэтому имеют более высокую устойчивость к коррозии и ржавчине, чем черные металлы. Цветные металлы используются для желобов, водопроводов, кровли и дорожных знаков. Благодаря своей «немагнитности», цветной металл стал идеальным материалом в электронике и электрике.

Из-за прочности на разрыв, благодаря чему становятся устойчивыми даже самые высокие небоскребы и самые длинные мосты в мире, черные металлы стали популярны в разных видах строительства. Сталь успешно зарекомендовала себя в промышленных контейнерах, крупномасштабных трубопроводах, автомобилях, инструментах крепежа. Цветной и черный металлы имеют разный вес. Цветные металлы более легкие, что сделало их незаменимыми в авиационной и консервной промышленности. Как мы уже говорили, цветные металлы не содержат железо, поэтому имеют более высокую устойчивость к коррозии и ржавчине, чем черные металлы. Цветные металлы используются для желобов, водопроводов, кровли и дорожных знаков. Благодаря своей «немагнитности», цветной металл стал идеальным материалом в электронике и электрике.

В своем производстве мы используем черный металл, из которого изготавливаем в собственном цеху легкие металлические конструкции, которые часто называют сокращенно — ЛМК. Быстровозводимые здания и сооружения из ЛМК используются в разных отраслях деятельности, хозяйства и производства. Если вы хотите сэкономить на строительстве, воспользуйтесь нашим коммерческим предложением — , о которой можете узнать в рубрике «Спецпредложения». По всем вопросам производства, строительства, проектирования и монтажа звоните по телефону 209-09-40! Будем рады вас слышать!

Если вы хотите сэкономить на строительстве, воспользуйтесь нашим коммерческим предложением — , о которой можете узнать в рубрике «Спецпредложения». По всем вопросам производства, строительства, проектирования и монтажа звоните по телефону 209-09-40! Будем рады вас слышать!

stroy-trading.ru

Сталь и чугун — чем отличаются металлы?

Среди металлов, производимых в одном технологическом процессе выделяются одни из самых распространенных — сталь и чугун. При том, что один делается в результате переделки другого, эти металлы существенно отличаются друг от друга, как по своему составу, так и по использованию в экономике.

Как варят сталь

Сталью называют железо-углеродистый сплав, в котором содержание углерода не превышает 3,4 процентов. Обычный показатель — в пределах 0,1-2,14 %. Он снижает пластические характеристики стали, при этом делая ее тверже и прочнее. В легированной и высоколегированной содержится более 45% железа. Упругость стали определяет ее востребованность при создании машиностроительной продукции, в первую очередь силовых пружин и рессор, амортизаторов, подвесок, растяжек и других упругих частей.

Независимо от форм и условий эксплуатации упругих частей машин, механизмов и приборов, у них есть общее замечательное качество. Оно заключается в том, что, несмотря на большие ударные, периодические и статические нагрузки у них нет остаточной деформации.

Стали классифицируют в соответствии с их назначением, химическим составом, структурой и качеством. Категорий назначений стали множество, в том числе такие как:

- Инструментальные.

- Конструкционные.

- Нержавеющие.

- Жаропрочные.

- Устойчивые к сверхнизким температурам.

Стали могут различаться по содержанию в них углерода, от низкоуглеродистых, в которых его до 0,25%, до высокоуглеродистых с 0,6-2%. В легированных может быть от 4 до 11 и выше процентов соответствующих добавок. В зависимости от содержания различных примесей они классифицируются на стали с обыкновенными качествами, высококачественные и обладающие особо высокими качествами.

При ее производстве главное — добиться снижения до необходимого уровня содержания серы и фосфора, делающих металл ломким и хрупким. При этом применяются разные способы, окисления углерода, которые могут быть мартеновским, конверторным и электротермическим. При мартеновском способе необходимо много тепловой энергии, которая выделяется при сжигании газа или мазута. С помощью электричества нагреваются дуговые или индукционные печи. Для конвертерного варианта внешнего источника тепла не нужно. Здесь обычно расплавленный чугун отделяется от примесей путем продувания через него кислорода.

При этом применяются разные способы, окисления углерода, которые могут быть мартеновским, конверторным и электротермическим. При мартеновском способе необходимо много тепловой энергии, которая выделяется при сжигании газа или мазута. С помощью электричества нагреваются дуговые или индукционные печи. Для конвертерного варианта внешнего источника тепла не нужно. Здесь обычно расплавленный чугун отделяется от примесей путем продувания через него кислорода.

Сырьем для производства стали служит металлом, передельный чугун, добавки, образующие шлаки и обеспечивающие легирование стали. Сам процесс плавки может проводиться в разных вариантах. Случается, что он начинается в мартеновской печи, а заканчивается в электрической. Или для того, чтобы получилась сталь, устойчивая против коррозии, она после плавления в электропечи сливается в конвертер. В нем она продувается кислородом и аргоном для минимизации содержания углерода. Плавится сталь при температуре 1450—1520 °C.

Как получают чугун

Сплав железа с углеродом также может именоваться чугуном. Однако в отличие от стали, в нем должно быть не менее 2,14 % углерода, придающему этому очень твердому материалу высокую хрупкость, При этом он становится менее пластичным и вязким. В зависимости от содержания в нем цементита и графита чугун может именоваться белым, серым, ковким и высокопрочным.

Однако в отличие от стали, в нем должно быть не менее 2,14 % углерода, придающему этому очень твердому материалу высокую хрупкость, При этом он становится менее пластичным и вязким. В зависимости от содержания в нем цементита и графита чугун может именоваться белым, серым, ковким и высокопрочным.

Первый содержит 4,3-6,67 % углерода. Он светло-серый на изломе. Используют его преимущественно для получения ковких чугунов с применением технологии отжига. Серым называется чугун по серому цвету его излома из-за наличия графита в пластинчатом виде и наличия кремния. В результате продолжительного отжига белого чугуна выходит чугун ковкий. У него повышенная пластичность и вязкость, удароустойчивость и большая прочность. Из него изготавливают сложные детали для машин и механизмов. Его маркируют буквами «К» и «Ч», после которых ставятся цифры, указывающие на предел прочности и относительное удлинение.

Высокопрочный чугун отличается наличием в нем шаровидного графита, не допускающего концентрации напряжений и ослабления металлической основы. Для его упрочнения используют лазер, что позволяет получать ответственные детали машин повышенной прочности. Для промышленных потребностей существуют различные классификации чугуна передельного, антифрикционного, легированного и графитсодержащего. Его температура плавления в пределах 1 150 до 1 200 °C.

Для его упрочнения используют лазер, что позволяет получать ответственные детали машин повышенной прочности. Для промышленных потребностей существуют различные классификации чугуна передельного, антифрикционного, легированного и графитсодержащего. Его температура плавления в пределах 1 150 до 1 200 °C.

Чугун зарекомендовал себя универсальным, недорогим и прочным материалом. Из него изготавливают сложные и массивные детали машин и механизмов, уникальные художественные изделия. Чугунные украшения и памятники украшают многие города мира. Столетиями служат людям искусно выполненные из него ограды старинных зданий, ступеньки в них, водопроводные и канализационные трубы. Чугунные люки закрывают коммуникационные колодцы на улицах многих населенных пунктов. Ванны, мойки и раковины, отопительные радиаторы из этого материала отличаются надежностью и долговечностью. Из чугуна отливают коленчатые валы и блоки цилиндров двигателей внутреннего сгорания, тормозные диски и другие детали автомобилей. Обычно чугунные детали после отливки подвергаются дополнительной механической обработке.

Обычно чугунные детали после отливки подвергаются дополнительной механической обработке.

Что их отличает

Сталь и чугун являются материалами, широко используемыми в промышленности, на транспорте и в строительстве. Внешне они бывают очень схожими.

Однако существуют такие основные различия между ними:

- Сталь является конечным продуктов сталеплавильного производства, а чугун — сырьем для него.

- У стали прочность и твердость выше, чем у хрупкого чугуна.

- В ней содержание углерода намного меньше, чем у чугуна.

- Сталь тяжелее чугуна, у нее выше температура плавления.

- Сталь можно обрабатывать путем резки, прокатки, ковки и пр., изделия из чугуна преимущественно отливаются.

- Чугунные изделия пористые и имеют теплопроводность значительно ниже, чем стальные

- Новые стальные детали имеют серебристый блеск, чугунные матовые и черные.

- Для придания стали особых свойств, ее могут закаливать, с чугуном это не делают.

vchemraznica.ru

Лом черных металлов, железа и стали

Понятие «металлолом» большинству из нас знакомо с детства.

Обычно под этим термином понимают именно черный металл.

Используется он повсеместно и не менее активно перерабатывается.

В виду того, что человечество свою жизнь без металла не представляет и активно добывает железорудные ископаемые, их месторождения быстро и неминуемо истощаются.

Выход из положения – вторичная переработка – позволил не только сберечь месторождения руды, но и удешевить производство металлопроката.

Выбрасывать металл на свалку в нашем обществе изначально не принято, ведь за него готовы щедро платить приемщики лома.

Учитывая то, что сам по себе металл — материал тяжелый, суммы за лом удается выручить немалые.

Что такое черный металлолом, и каким он бывает

Металлоломом принято называть любой металлический мусор вне зависимости от его назначения.

Это собирательное название объединяет внутри себя:

- старые, ненужные или сломанные изделия и их фрагменты;

- отходы металлопроизводства (например, стружка).

В общем, любые металлические предметы, которые более не могут служить человеку по прямому назначению, — это металлолом.

Черный металлолом – это металлические отходы, состоящие из железа и его сплавов, иногда с добавлением хрома, марганца и других элементов.

Такой металл ценится невысоко по сравнению с отходами цветных металлов. Но все же чермет – не мусор, а ценное сырье, которое необходимо для производства новых изделий.

Виды лома чермета по ГОСТ

Классификация происходит по таким критериям:

- Содержание углерода.

- Присутствие в составе легирующих элементов, улучшающих вид и свойства изделий.

В свою очередь легированный лом делится на 67 групп.

В свою очередь легированный лом делится на 67 групп. - Качество. В зависимости от качественных показателей отходов выделяется 28 групп.

Подробнее о классификации чермета по ГОСТ читайте здесь.

Около 90% всех металлических изделий, производимых человеком, это железо и его сплавы. Содержание углерода в металле позволяет понять, что перед нами – сталь или чугун.

Каждый из этих сплавов имеет свои особенности и применяется для изготовления различных изделий. Остановимся на них подробнее.

Чугун

Сложно представить груду металлолома в приемке без ржавых радиаторов отопления или советских чугунных ванн.

Это и есть чугун, сдаваемый населением на переработку.

Чугунный металлолом активно используется вторично.

Распространенные источники чугунного лома:

- бытовые предметы: радиаторы отопления, ванны, посуда, оконные решетки;

- изделия из сферы коммунального хозяйства: ограждения, канализационные люки, фонари.

Лом чугуна классифицируется по ряду признаков. В частности, в зависимости от содержащихся в нем других элементов чугун бывает:

- белый;

- серый;

- ковкий;

- высокопрочный.

Стоимость чугунного металлолома в пункте приема зависит от ряда дополнительных факторов. Подробнее об этом читайте в статье, посвященной чугуну.

Сталь

Стальной лом может иметь самое разное происхождение.

Он делится на категории в зависимости от состава и назначения исходной продукции.

Особого внимания заслуживает нержавеющая сталь – коррозионностойкий материал с добавлением легирующих примесей.

Она высоко оценивается в пунктах приема.

Подробнее о ценах и нюансах сдачи нержавейки читайте тут.

Сталь делится на виды в зависимости от примесей, которые в нее добавлены:

- хромистая;

- дюралюминиевая;

- молибденовая и другие.

Также сталь может различаться по качеству. Этот показатель зависит от числа неметаллических примесей, которые добавлены в ее состав.

Этот показатель зависит от числа неметаллических примесей, которые добавлены в ее состав.

Чем выше качественный показатель стали, тем выше цена на такой лом в пунктах приема.

Чаще всего в пункт приема попадают:

- арматура;

- стальная проволока;

- детали машин и приборов;

- рельсовый и лапчатый железнодорожный лом.

Последний примут только при наличии сопроводительных документов о списании.

Важность вторичной переработки

Утилизация лома и отходов чермета – важный аспект в экономии природных ресурсов и сохранении экологии.

Используя черный металл повторно, мы:

- сохраняем запасы железной руды;

- экономим энергоресурсы;

- снижаем количество отходов.

Как известно, любые природные богатства имеют свойства истощаться при постоянной их добыче человеком, и железорудные жилы – не исключение.

Бережное отношение к ресурсам, максимальное использование вторсырья поможет человечеству не столкнуться с их нехваткой.

Переработка черного металла – процесс многоступенчатый и интересный, поэтому мы посвятили ему отдельную публикацию.

Выгода для предприятий

Сталелитейное производство без использования вторсырья требует:

- огромных объемов железной руды;

- потребления массы энергетических ресурсов;

- много времени (добыча и переработка руды – процесс небыстрый).

Итог – производство обходилось бы слишком дорого предприятию, что влияло бы на цену конечных продуктов.

Использование вторичного чермета позволяет сэкономить энергию, ценные природные ископаемые и, как результат, удешевить себестоимость произведенных товаров.

Другая сторона вопроса – когда предприятия не закупают лом как сырье, а напротив — вынуждены от него избавляться.

У этого процесса есть свои нюансы, в том числе с законной точки зрения. О том, как предприятию утилизировать списанный лом, рассказывается в статье Оприходование металлолома.

Интерес для населения

Многие люди хоть раз в своей жизни сдавали металлолом. Кто-то это делал от случая к случаю, когда дома или на даче скапливался металлический мусор, а некоторые сделали сдачу чермета основным источником заработка.

Тем, кто подходит к копу и поиску металла серьезно и обстоятельно, сдача лома приносит ощутимый доход.

Теме сдачи лома посвящена статья Пункты приема чермета — как и куда сдавать лом черных металлов по выгодной цене.

Народ приобретает металлодетекторы и отправляется на поиски чермета. Добыча может быть самой разнообразной – от мелочи (болтов, гаек и пружин) до габаритных и очень удачных находок (военной техники, деталей автотранспорта и промышленного оборудования).

Сориентироваться по цене сдаваемого лома вам поможет статья Цены на лом черного металла за 1кг, стоимость приема тонны чермета для больших объемов.

Таким способом можно найти и более ценные металлы – цветные, в том числе и драгоценные. Тогда доход искателя возрастает в разы. О поиске и копе цветмета пожно почитать тут.

Тогда доход искателя возрастает в разы. О поиске и копе цветмета пожно почитать тут.

Экологический аспект

Ржавеющий металл, десятилетиями лежащий в земле, приносит вред, загрязняя почву и воду.

Из этого следует, что люди, добывающие лом путем копа с металлоискателем, приносят природе одну лишь пользу.

Именно поэтому не стоит видеть в добыче и сдаче металлолома недостойное занятие, ведь в первую очередь это сбережение природных ресурсов, к тому же с возможностью получить доход.

Черные вторичные металлы — ГОСТ 2787-75

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ГОСТ 2787-75. МЕТАЛЛЫ ЧЕРНЫЕ ВТОРИЧНЫЕ

Общие технические условия

Взамен ГОСТ 2787-63

Постановлением Государственного комитета стандартов Совета Министров СССР от 26.12.1975г. №4035 срок действия установлен с 01.07.1977г. до 01.01.1983г. Несоблюдение стандарта преследуется по закону.

Настоящий стандарт распространяется на вторичные черные металлы, предназначенные для использования в качестве металлической шихты в металлургических печах при выплавке стали и чугуна, при изготовлении стальных и чугунных отливок и производства ферросплавов, а также для переработки с целью последующего использования их в металлургических печах.

1.КЛАССИФИКАЦИЯ

1.1. Вторичные черные металлы подразделяются:

а) по содержанию углерода – на два класса: стальные лом и отходы и чугунные лом и отходы;

б) по наличию легирующих элементов – на две категории: А – углеродистые, Б – легированные;

в) по показателям качества – на 28 видов;

г) по содержанию легирующих элементов – на 67 групп.

1.2. Распределение вторичных черных металлов по классам, категориям и видам, их обозначение и шифр должны производиться в соответствии с таблицей №1 и №2.

Таблица №1

Классы | Категории | Виды | № вида | Общее обозначение |

Стальные лом и отходы | А | Стальные лом и отходы №1 | 1 | 1А |

А, Б | Стальные лом и отходы №2 | 2 | 2А, 2Б | |

А, Б | Стальные лом и отходы №3 | 3 | ЗА, ЗБ | |

А, Б | Стальные лом и отходы №4 | 4 | 4А, 4Б | |

А, Б | Негабаритные стальные лом и от ходы (для переработки) | 5 | 5А, 5Б | |

А, Б | Брикеты №1 из стальной стружки | 6 | 6А, 6Б | |

А, Б | Брикеты №2 из стальной стружки | 7 | 7А, 7Б | |

А, Б | Пакеты №1 | 8 | 8А, 8Б | |

А | Пакеты №2 | 9 | 9А | |

А | Пакеты №3 | 10 | 10А | |

А, Б | Лом для пакетирования №1 | 11 | 11А, 11Б | |

А | Лом для пакетирования №2 | 12 | 12А | |

А, Б | Стальные канаты и проволока | 13 | 13А, 13Б | |

А | Стальная стружка №1 | 14 | 14А | |

А, Б | Стальная стружка №2 | 15 | 15А, 15Б | |

А, Б | Вьюнообразная стальная стружка (для переработки) | 16 | 16А, 16Б | |

Чугунные лом и отходы | А, Б | Чугунные лом и отходы №1 | 17 | 17А, 17Б |

А | Чугунные лом и отходы №2 | 18 | 18А | |

А | Чугунные лом и отходы №3 | 19 | 19А | |

А, Б | Негабаритные чугунные лом и отходы №1 (для переработки) | 20 | 20А, 20Б | |

А | Негабаритные чугунные лом и отходы №2 (для переработки) | 21 | 21 А | |

А | Негабаритные чугунные лом и отходы №3 (для переработки) | 22 | 22А | |

А | Брикеты из чугунной стружки | 23 | 23А | |

А, Б | Чугунная стружка | 24 | 24А, 24Б | |

Вне класса | А, Б | Доменный присад | 25 | 25А, 25Б |

А, Б | Негабаритный доменный присад (для переработки) | 26 | 26А, 26Б | |

А | Окалина прокатного и кузнечного производства | 27 | 27А | |

А | Сварочный шлак | 28 | 28А |

Примечание: Группы и марки легированных лома и отходов, предназначенных для подготовки отдельных видов вторичных черных металлов, приведены в справочном приложении 1.

Таблица №2

Шифр класса | Шифр категории | Виды | Шифр вида | Общий шифр |

1 | 1 | Стальные лом и отходы №1 | 11 | 1111 |

1, 2 | Стальные лом и отходы №2 | 12 | 1112, 1212 | |

1, 2 | Стальные лом и отходы №3 | 13 | 111З, 121З | |

1, 2 | Стальные лом и отходы №4 | 14 | 1114, 1214 | |

1, 2 | Негабаритные стальные лом и от ходы (для переработки) | 15 | 1115А, 1215 | |

1, 2 | Брикеты №1 из стальной стружки | 18 | 1118, 1218 | |

1, 2 | Брикеты №2 из стальной стружки | 19 | 1119, 1219 | |

1, 2 | Пакеты №1 | 21 | 1121, 1221 | |

1 | Пакеты №2 | 22 | 1122 | |

1 | Пакеты №3 | 23 | 1123 | |

1, 2 | Лом для пакетирования №1 | 24 | 1124, 1224 | |

1 | Лом для пакетирования №2 | 25 | 1125 | |

1, 2 | Стальные канаты и проволока | 26 | 1126, 1226 | |

1 | Стальная стружка №1 | 31 | 1131 | |

1, 2 | Стальная стружка №2 | 32 | 1132, 1232 | |

1, 2 | Вьюнообразная стальная стружка (для переработки) | 33 | 1133, 1233 | |

2 | 1, 2 | Чугунные лом и отходы №1 | 11 | 2111, 2211 |

1 | Чугунные лом и отходы №2 | 12 | 2112 | |

1 | Чугунные лом и отходы №3 | 13 | 2113 | |

1, 2 | Негабаритные чугунные лом и отходы №1 (для переработки) | 15 | 2115, 2215 | |

1 | Негабаритные чугунные лом и отходы №2 (для переработки) | 16 | 2116 | |

1 | Негабаритные чугунные лом и отходы №3 (для переработки) | 17 | 2117 | |

1 | Брикеты из чугунной стружки | 18 | 2118 | |

1, 2 | Чугунная стружка | 31 | 2131, 2231 | |

3 | 1, 2 | Доменный присад | 41 | 3141, 3241 |

1, 2 | Негабаритный доменный присад (для переработки) | 42 | 3142, 3242 | |

1 | Окалина прокатного и кузнечного производства | 51 | 3151 | |

1 | Сварочный шлак | 52 | 3152 |

1. 3. Распределение легированных лома и отходов категории Б по группам и их обозначение и шифр должны производиться в соответствии с таблицей №3.

3. Распределение легированных лома и отходов категории Б по группам и их обозначение и шифр должны производиться в соответствии с таблицей №3.

Таблица №3

Обозначение группы | Шифр | Наименование группы |

Б1 | 001 | Лом и отходы низколегированных конструкционных и инструментальных сталей, легированных хромом и сочетаниями хрома с другими элементами, кроме никеля, молибдена и вольфрама |

Б2 | 002 | Лом и отходы конструкционных и инструментальных хромистых сталей |

Б3 | 003 | Лом и отходы шарикоподшипниковых и инструментальных хромистых сталей |

Б4 | 004 | Лом и отходы конструкционных никелевых сталей |

Б5 | 005 | Лом и отходы конструкционных хромоникелевых сталей |

Б6 | 006 | Лом и отходы конструкционных сталей, легированных хромом, никелем, вольфрамом и молибденом (в которых одна часть молибдена заменяет три части вольфрама) |

Б7 | 007 | Лом и отходы конструкционных сталей, легированных хромом, никелем, с повышенным содержанием вольфрама и молибдена (в которых одна часть молибдена заменяет три части вольфрама) |

Б8 | 008 | Лом и отходы конструкционных сталей, легированных никелем и молибденом и их сочетаниями с хромом, кремнием, марганцем и другими элементами, кроме вольфрама |

Б9 | 009 | Лом и отходы коррозионностойких и жаропрочных сталей, легированных хромом и хромом в сочетании с другими элементами, кроме никеля, молибдена, вольфрама, бора |

Б10 | 010 | Лом и отходы коррозионностойких и жаростойких хромистых сталей |

Б11 | 011 | Лом и отходы конструкционных сталей, легированных молибденом в сочетании с хромом, ванадием, кремнием и другими элементами, кроме никеля и вольфрама |

Б12 | 012 | Лом и отходы жаростойких сталей, легированных хромом и хромом в сочетании с титаном |

Б13 | 013 | Лом и отходы конструкционных сталей, легированных никелем и хромом и их сочетаниями с другими элементами, кроме молибдена и вольфрама |

Б14 | 014 | Лом и отходы конструкционных сталей, легированных хромом, никелем и молибденом |

Б15 | 015 | Лом и отходы сплавов высокого омического сопротивления, легированных хромом и алюминием |

Б16 | 016 | Лом и отходы жаростойких сталей, сплавов высокого омического сопротивления, легированных хромом, алюминием, кремнием |

Б17 | 017 | Лом и отходы инструментально-штамповочных сталей |

Б18 | 018 | Лом и отходы коррозионностойких и жаростойких хромистых сталей |

Б19 | 019 | Лом и отходы жаростойких и хромоникелевых сталей |

Б20 | 020 | Лом и отходы жаропрочных хромомолибденовых сталей |

Б21 | 021 | Лом и отходы инструментальных и конструкционных сталей, легированных вольфрамом в сочетании с хромом, кремнием, марганцем, ванадием, кроме никеля |

Б22 | 022 | Лом и отходы изностойких марганцовистых сталей с высоким содержанием марганца |

Б23 | 023 | Лом и отходы конструкционных и инструментальных сталей, легированных хромом, молибденом и ванадием и их сочетаниями с другими элементами, кроме никеля и вольфрама |

Б24 | 024 | Лом и отходы жаростойких и жаропрочных сталей, легированных хромом, молибденом и кремнием |

Б25 | 025 | Лом и отходы коррозионностойких сталей, легированных хромом, никелем и марганцем |

Б26 | 026 | Лом и отходы коррозионностойких сталей, легированных хромом и никелем и их сочетаниями с кремнием, марганцем и титаном, кроме молибдена, вольфрама, ниобия и бора |

Б27 | 027 | Лом и отходы коррозионностойких и жаростойких сталей, легированных хромом и никелем и их сочетаниями с кремнием, марганцем, титаном, алюминием и другими элементами, кроме молибдена, вольфрама, ниобия и бора |

Б28 | 028 | Лом и отходы жаростойких и жаропрочных хромоникелевых сталей с высоким содержанием хрома и никеля |

Б29 | 029 | Лом и отходы коррозионностойких сталей, легированных хромом, никелем, молибденом и их сочетаниями с титаном, алюминием и другими элементами, кроме вольфрама и бора |

Б30 | 030 | Лом и отходы коррозионностойких и жаропрочных хромоникелевых сталей с бором |

Б31 | 031 | Лом и отходы инструментальных сталей, легированных вольфрамом, хромом и их сочетаниями с кремнием, ванадием и другими элементами, кроме никеля |

Б32 | 032 | Лом и отходы коррозионностойких хромоникелевых сталей с низким содержанием никеля |

Б33 | 033 | Лом и отходы сталей с особыми физическими свойствами, легированных марганцем и алюминием |

Б34 | 034 | Лом и отходы быстрорежущих хромовольфрамованадиевых сталей |

Б35 | 035 | Лом и отходы быстрорежущих хромовольфрамованадиевых сталей с повышенным содержанием вольфрама |

Б36 | 036 | Лом и отходы быстрорежущих хромовольфрамокобальтованадиевых сталей с содержанием кобальта до 6% |

Б37 | 037 | Лом и отходы быстрорежущих хромовольфрамованадиевых сталей с высоким содержанием вольфрама |

Б38 | 038 | Лом и отходы конструкционных сталей, легированных хромом, никелем, молибденом и ванадием |

Б39 | 039 | Лом и отходы конструкционных и инструментальных сталей, легированных хромом, никелем и вольфрамом |

Б40 | 040 | Лом и отходы низкофосфористых конструкционных сталей, легированных хромом, никелем, вольфрамом и их сочетаниями с кремнием и ванадием |

Б41 | 041 | Лом и отходы инструментальных сталей, легированных вольфрамом, хромом и их сочетаниями с кремнием и другими элементами, кроме никеля |

Б42 | 042 | Лом и отходы инструментальных магнитотвердых хромовольфрамовых сталей |

Б43 | 043 | Лом и отходы без никелевых конструкционных сталей, легированных хромом, молибденом и вольфрамом |

Б44 | 044 | Лом и отходы без никелевых конструкционных и инструментальных сталей, легированных хромом, вольфрамом и молибденом и их сочетаниями с кремнием и ванадием |

Б45 | 045 | Лом и отходы конструкционных сталей, легированных хромом, никелем, молибденом, вольфрамом и их сочетаниями с марганцем, кремнием и ванадием |

Б46 | 046 | Лом и отходы коррозионностойких и жаропрочных хромоникелемолибденониобиевых сталей |

Б47 | 047 | Лом и отходы коррозионностойких сталей, легированных хромом, никелем и титаном |

Б48 | 048 | Лом и отходы коррозионностойких и жаропрочных хромоникелениобиевых сталей |

Б49 | 049 | Лом и отходы жаропрочных хромоникелевольфрамониобиевых сталей с бором (в которых одна часть молибдена заменяет две части вольфрама) |

Б50 | 050 | Лом и отходы коррозионностойких сталей с азотом, легированных хромом, никелем и марганцем |

Б51 | 051 | Лом и отходы коррозионностойких сталей с азотом, легированных хромом, никелем, марганцем, ванадием и ниобием |

Б52 | 052 | Лом и отходы сталей, легированных хромом, никелем, молибденом, ванадием и медью |

Б53 | 053 | Лом и отходы низколегированных сталей, содержащих медь |

Б54 | 054 | Лом и отходы сталей, легированных никелем и медью и их сочетаниями с марганцем и ванадием, а также двухслойных сталей, в которых среднее содержание легирующих элементов соответствует установленным пределам |

Б55 | 055 | Лом и отходы коррозионностойких сталей, легированных хромом, никелем, и молибденом и их сочетанием с титаном и другими элементами, кроме вольфрама и бора |

Б56 | 056 | Лом и отходы низкофосфористых конструкционных сталей, легированных хромом, никелем, молибденом, вольфрамом, кремнием и ванадием |

Б57 | 057 | Лом и отходы жаропрочных сталей, легированных хромом, никелем, молибденом, вольфрамом и ванадием |

Б58 | 058 | Лом и отходы быстрорежущих сталей, легированных хромом, вольфрамом, молибденом, кобальтом и ванадием с содержанием кобальта до 10,5% |

Б59 | 059 | Лом и отходы жаропрочных сталей, легированных хромом, никелем, молибденом, вольфрамом и их сочетаниями с кремнием |

Б60 | 060 | Лом и отходы без никелевых инструментальных сталей, легированных хромом, молибденом, ванадием и кремнием |

Б61 | 061 | Лом и отходы без никелевых инструментальных сталей, легированных хромом, вольфрамом, молибденом, ванадием и марганцем |

Б62 | 062 | Лом и отходы динамных и трансформаторных сталей |

Б63 | 063 | Лом и отходы автоматных сталей, легированных хромом, никелем и свинцом |

Б64 | 064 | Лом и отходы автоматных сталей, легированных хромом, молибденом и свинцом и их сочетаниями с никелем и марганцем |

Б65 | 065 | Лом и отходы хромоникелевых чугунов |

Б66 | 066 | Лом и отходы хромомолибденовых чугунов |

Б67 | 067 | Шихтовые слитки низкофосфористого мягкого железа, содержащего никель |

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Вторичные черные металлы должны сдаваться и поставляться рассортированными по видам, группам или маркам в соответствии с требованиями настоящего стандарта. Не допускается сдача и поставка списанных в лом агрегатов и машин в не разобранном виде.

2.2. Углеродистые стальные лом и отходы (включая лом и отходы низколегированной марганцовистой и кремнистой стали, не вошедшие в классификацию настоящего стандарта как легированные) не должны содержать легированных стальных лома и отходов и лома и отходов чугуна, цветных металлов и сплавов; легированные лом и отходы не должны содержать углеродистых лома и отходов и лома и отходов цветных металлов и сплавов.

2.3. Группы легированных лома и отходов не должны содержать марок, не относящихся по химическому составу к данной группе.

2.4. Не допускается поставка потребителю габаритных вторичных черных металлов, смешанных с негабаритными. Перечень видов вторичных черных металлов, используемых в качестве металлической шихты в различных плавильных агрегатах, приведен в справочном приложении 2.

2.5. Вторичные черные металлы должны сдаваться и поставляться в состоянии, безопасном для перевозки, переработки, переплавки; должны быть обезврежены от огневзрывоопасных и радиоактивных материалов. Лом и отходы, поступающие с химических производств, должны быть очищены от химических веществ.

2.6. При предъявлении потребителем повышенных требований поставка вторичных черных металлов производится Вторчерметом по нормативно-технической документации, утвержденной в установленном порядке.

2.7. Показатели качества вторичных металлов по их составу, степени чистоты, габаритам и массе должны соответствовать требованиям таблицы №4.

Таблица №4

СОСТАВ | СТЕПЕНЬ ЧИСТОТЫ | ГАБАРИТЫ И МАССА |

Стальные лом и отходы №1 * | ||

Кусковые лом и отходы, удобные для загрузки плавильных агрегатов. Не допускается проволока и изделия из проволоки. Не допускается проволока и изделия из проволоки. | Не допускается наличие лома и отходов цветных металлов. Углеродистые лом и отходы не должны смешиваться с легированными. Металл не должен быть горелым, разъеденным кислотами и проржавленным (налет ржавчины допускается). Засоренность безвредными примесями не должна превышать 2% по массе. | Размеры куска должны быть не более 300x200x150 мм. Толщина металла должна быть не менее 6 мм. Масса куска должна быть не менее 0.5 кг, но не более 40 кг. |

Стальные лом и отходы №2 ** | ||

| Кусковые лом и отходы, а также шихтовые слитки, удобные для загрузки плавильных агрегатов. Не допускаются проволока и изделия из проволоки. | Не допускается наличие лома и отходов цветных металлов. Легированные лом и отходы не должны смешиваться с углеродистыми и должны быть только одной группы или марки. Металл не должен быть горелым, разъеденным кислотами и проржавленным (налет ржавчины допускается). Засоренность безвредными примесями не должна превышать 1 % по массе. Засоренность безвредными примесями не должна превышать 1 % по массе. | Размеры куска должны быть не более 600х350×250 мм. По соглашению сторон забракованные слитки, блюмсы, заготовки, фасонный прокат, а также легированные шихтовые слитки могут иметь повышенные размеры. Толщина металла должна быть не менее 8 мм. Длина выступов прямолинейных кусков не должна превышать 100 мм. Трубы должны иметь наружный диаметр не более 150 мм и толщину стенки не менее 8 мм. Трубы с большим диаметром должны быть сплющены или разрезаны по образующей. Масса куска должна быть не менее 2 кг. |

| * Отходы стали марок 08кп, 08, 05кп, 08Ю, 08пс и 08Фкп с содержанием хрома не более 0,1% по массе поставляются отдельно от других отходов углеродистой стали. ** По требованию заказчика стальные лом и отходы должны содержать серу и фосфор не более 0,05% каждого. | ||

Стальные лом и отходы №3 * | ||

Кусковые лом и отходы и стальной скрап, удобные для загрузки плавильных агрегатов. Не допускаются проволока и изделия из проволоки. Не допускаются проволока и изделия из проволоки. | Не допускается наличие лома и отходов цветных металлов. Легированные лом и отходы не должны смешиваться с углеродистыми и должны быть только одной группы или марки. Металл не должен быть горелым, разъеденным кислотами и проржавленным (налет ржавчины допускается), Засоренность безвредными примесями не должна превышать 1,5% по массе. | Размеры куска должны быть не более 800х500×500 мм. Для рулонов листового металла допускаются повышенные размеры по соглашению сторон, но не более 1000 мм. Толщина металла должна быть не менее 6 мм. Допускаются швеллеры и двутавры с толщиной стенки не менее 4 мм в количестве не более 20% от массы партии. Трубы должны иметь наружный диаметр не более 150 мм и толщину стенки не менее 6 мм. Трубы с большим диаметром должны быть сплющены или разрезаны по образующей. Длина выступов прямолинейных кусков не должна превышать 100 мм. Стрела прогиба изогнутых кусков не должна превышать 250 мм. Масса куска должна быть не менее 1 кг. Масса куска должна быть не менее 1 кг. |

Стальные лом и отходы №4 ** | ||

| Мелкие кусковые отходы метизного и других производств, лом изделий метизного производства (костыли, болты, гайки и др.), удобные для загрузки плавильных агрегатов. Не допускаются проволока и изделия из проволоки. | Не допускается наличие лома и отходов цветных металлов. Легированные лом и отходы не должны смешиваться с углеродистыми и должны быть только одной группы или марки. Металл не должен быть горелым, разъеденным кислотами и проржавленным (налет ржавчины допускается). Засоренность без вредными примесями не должна превышать 0,5% по массе. | Размеры куска должны быть не более 200x150x100 мм. Толщина металла должна быть не менее 6 мм. Масса куска должна быть не менее 0,025 кг, но не более 20 кг. |

* Скрап с засоренностью не более 5% при отгрузке не должен смешиваться с другими отходами и ломом. ** Для вакуумных индукционных печей лом и отходы должны поставляться размерами не менее 30x30x30 мм. | ||

Негабаритные стальные лом и отходы*(для переработки) | ||

| Кусковые лом и отходы и стальной скрап. Не допускаются проволока и изделия из проволоки. | Не допускается наличие лома и отходов цветных металлов. Легированные лом и отходы не должны смешиваться с углеродистыми и должны быть только одной группы или марки. Металл не должен быть горелым, разъеденным кислотами и проржавленным (налет ржавчины допускается). Засоренность неметаллическими примесями не должна превышать 3% по массе. | Толщина металла должна быть не менее 6 мм. |

Брикеты №1 из стальной стружки | ||

| Брикеты из стальной стружки. | Брикеты должны быть спрессованы из стальной стружки, не смешанной с чугунной стружкой и стружкой из цветных металлов. Брикетируемая углеродистая стружка не должна смешиваться с легированной, а легированная стружка при брикетировании должна быть только одной группы или марки. Не допускается брикетирование проржавленной (налет ржавчины допускается), горелой и разъеденной кислотами стружки. Суммарное содержание безвредных примесей и масла в брикетах не должно превышать 1% по массе. Брикетируемая углеродистая стружка не должна смешиваться с легированной, а легированная стружка при брикетировании должна быть только одной группы или марки. Не допускается брикетирование проржавленной (налет ржавчины допускается), горелой и разъеденной кислотами стружки. Суммарное содержание безвредных примесей и масла в брикетах не должно превышать 1% по массе. | Габариты не регламентируются. Масса брикетов должна быть не менее 2 кг и не более 50 кг при плотности не менее 5000 кг/м3. Количество стружки, осыпавшейся от брикетов при транспортировании и разгрузке у потребителя, не должно превышать 3% от массы партии. |

| * Скрап с засоренностью не более 5% при отгрузке не должен смешиваться с другими отходами и ломом. Скрап с засоренностью более 5% поставляется по соглашению сторон. | ||

Брикеты №2 из стальной стружки. | ||