Сплавы из алюминия и их применение :: ТОЧМЕХ

Легирование

Алюминий применяют для производства из него изделий и сплавов на его основе.

Легирование — процесс введения в расплав дополнительных элементов, улучшающих механические, физические и химические свойства основного материала. Легирование является обобщающим понятием ряда технологических процедур, проводимых на различных этапах получения металлического материала с целями повышения качества металлургической продукции.

Введение различных легирующих элементов в алюминий существенно изменяет его свойства, а иногда придает ему новые специфические свойства.

Прочность чистого алюминия не удовлетворяет современные промышленные нужды, поэтому для изготовления любых изделий, предназначенных для промышленности, применяют не чистый алюминий, а его сплавы.

При различном легировании повышаются прочность, твердость, приобретается жаропрочность и другие свойства. При этом происходят и нежелательные изменения: неизбежно снижается электропроводность, во многих случаях ухудшается коррозионная стойкость, почти всегда повышается относительная плотность. Исключение составляет легирование марганцем, который не только не снижает коррозионную стойкость, но даже несколько повышает ее, и магнием, который тоже повышает коррозионную стойкость (если его не более 3 %) и снижает относительную плотность, так как он легче, чем алюминий.

Алюминиевые сплавы

Алюминиевые сплавы по способу изготовления из них изделий делят на две группы:

1) деформируемые (имеют высокую пластичность в нагретом состоянии),

2) литейные (имеют хорошую жидкотекучесть).

Такое деление отражает основные технологические свойства сплавов. Для получения этих свойств в алюминий вводят разные легирующие элементы и в неодинаковом количестве.

Сырьем для получения сплавов обоего типа являются не только технически чистый алюминий, но также и двойные сплавы алюминия с кремнием, которые содержат 10-13 % Si, и немного отличаются друг от друга количеством примесей железа, кальция, титана и марганца. Общее содержание примесей в них 0.5-1.7 %. Эти сплавы называют силуминами. Для получения деформируемых сплавов в алюминий вводят в основном растворимые в нем легирующие элементы в количестве, не превышающем предел их растворимости при высокой температуре. Деформируемые сплавы при нагреве под обработку давлением должны иметь гомогенную структуру твердого раствора, обеспечивающую наибольшую пластичность и наименьшую прочность. Это и обусловливает их хорошую обрабатываемость давлением.

Основными легирующими элементами в различных деформируемых сплавах является медь, магний, марганец и цинк, кроме того, в сравнительно небольших количествах вводят также кремний, железо, никель и некоторые другие элементы.

Дюралюминии — сплавы алюминия с медью

Характерными упрочняемыми сплавами являются дюралюминии — сплавы алюминия с медью, которые содержат постоянные примеси кремния и железа и могут быть легированы магнием и марганцем. Количество меди в них находится в пределах 2.2-7 %.

Медь растворяется в алюминии в количестве 0,5% при комнатной температуре и 5,7% при эвтектической температуре, равной 548 C.

Термическая обработка дюралюминия состоит из двух этапов. Сначала его нагревают выше линии предельной растворимости (обычно приблизительно до 500 C). При этой температуре его структура представляет собой гомогенный твердый раствор меди в алюминии. Путем закалки, т.е. быстрого охлаждения в воде, эту структуру фиксируют при комнатной температуре. При этом раствор получается пересыщенным. В этом состоянии, т.е. в состоянии закалки, дюралюминий очень мягок и пластичен.

Структура закаленного дюралюминия имеет малую стабильность и даже при комнатной температуре в ней самопроизвольно происходят изменения. Эти изменения сводятся к тому, что атомы избыточной меди группируются в растворе, располагаясь в порядке, близком к характерному для кристаллов химического соединения CuAl. Химическое соединение еще не образуется и тем более не отделяется от твердого раствора, но за счет неравномерности распределения атомов в кристаллической решетке твердого раствора в ней возникают искажения, которые приводят к значительному повышению твердости и прочности с одновременным снижением пластичности сплава. Процесс изменения структуры закаленного сплава при комнатной температуре носит название естественного старения.

Естественное старение особенно интенсивно происходит в течение первых нескольких часов, полностью же завершается, придавая сплаву максимальную для него прочность, через 4-6 суток. Если же сплав подогреть до 100-150 C, то произойдет искусственное старение. В этом случае процесс совершается быстро, но упрочнение происходит меньшее. Объясняется это тем, что при более высокой температуре диффузионные перемещения атомов меди осуществляются более легко, поэтому происходит завершенное образование фазы CuAl и выделение ее из твердого раствора. Упрочняющее же действие полученной фазы оказывается меньшим, чем действие искаженности решетки твердого раствора, возникающей при естественном старении.

Сравнение результатов старения дюралюминия при различной температуре показывает, что максимальное упрочнение обеспечивается при естественном старении в течении четырех дней.

Сплавы алюминия с марганцем и магнием

Среди неупрочняемых алюминиевых сплавов наибольшее значение приобрели сплавы на основе Al-Mn и Al-Mg.

Марганец и магний, так же как и медь, имеют ограниченную растворимость в алюминии, уменьшающуюся при снижении температуры. Однако эффект упрочнения при их термообработке невелик. Объясняется это следующим образом. В процессе кристаллизации при изготовлении сплавов, содержащих до 1,9% Mn, выделяющийся из твердого раствора избыточный марганец должен был бы образовать с алюминием растворимое в нем химическое соединение Al (MnFe), которое в алюминии не растворяется. Следовательно, последующий нагрев выше линии предельной растворимости не обеспечивает образование гомогенного твердого раствора, сплав остается гетерогенным, состоящим из твердого раствора и частиц Al (MnFe), а это приводит к невозможности закалки и последущего старения.

В случае системы Al-Mg причина отсутствия упрочнения при термической обработке иная. При содержании магния до 1,4% упрочнения быть не может, так как в этих пределах он растворяется в алюминии при комнатной температуре и никакого выделения избыточных фаз не происходит. При большем же содержании магния закалка с последующим химическим старением приводит к выделению избыточной фазы — химического соединения Mg Al .

Однако свойства этого соединения таковы, что процессы, предшествующие его выделению, а затем и образующиеся включения не вызывают заметногоэффекта упрочнения. Несмотря на это, введение и марганца, и магния в алюминий полезно. Они повышают его прочность и коррозионную стойкость (при содержании магния не более 3%). Кроме того, сплавы с магнием более легкие, чем чистый алюминий.

Другие легирующие элементы

Также для улучшения некоторых характеристик алюминия в качестве легирующих элементов используются:

Бериллий добавляется для уменьшения окисления при повышенных температурах. Небольшие добавки бериллия (0,01-0,05%) применяют в алюминиевых литейных сплавах для улучшения текучести в производстве деталей двигателей внутреннего сгорания (поршней и головок цилиндров).

Бор вводят для повышения электропроводимости и как рафинирующую добавку. Бор вводится в алюминиевые сплавы, используемые в атомной энергетике(кроме деталей реакторов), т.к. он поглощает нейтроны, препятствуя распространению радиации. Бор вводится в среднем в количестве 0,095-0,1%.

Висмут. Металлы с низкой температурой плавления, такие как висмут, свинец, олово, кадмий вводят в алюминиевые сплавы для улучшения обрабатываемости резанием. Эти элементы образуют мягкие легкоплавкие фазы, которые способствуют ломкости стружки и смазыванию резца.

Галлий добавляется в количестве 0,01 — 0,1% в сплавы, из которых далее изготавливаются расходуемые аноды.

Железо. В малых количествах (>0,04%) вводится при производстве проводов для увеличения прочности и улучшает характеристики ползучести. Так же железо уменьшает прилипание к стенкам форм при литье в кокиль.

Индий. Добавка 0,05 — 0,2% упрочняют сплавы алюминия при старении, особенно при низком содержании меди. Индиевые добавки используются в алюминиево — кадмиевых подшипниковых сплавах.

Кадмий. Примерно 0,3% кадмия вводят для повышения прочности и улучшения коррозионных свойств сплавов.

Кальций придает пластичность. При содержании кальция 5% сплав обладает эффектом сверхпластичности.

Кремний является наиболее используемой добавкой в литейных сплавах. В количестве 0,5-4% уменьшает склонность к трещинообразованию. Сочетание кремния с магнием делают возможным термоуплотнение сплава.

Олово улучшает обработку резанием.

Титан. Основная задача титана в сплавах — измельчение зерна в отливках и слитках, что очень повышает прочность и равномерность свойств во всем объеме.

Применение алюминиевых сплавов

Большинство алюминиевых сплавов имеют высокую коррозионную стойкость в естественной атмосфере, морской воде, растворах многих солей и химикатов и в большинстве пищевых продуктов. Последнее свойство в сочетании с тем, что алюминий не разрушает витамины, позволяет широко использовать его в производстве посуды. Конструкции из алюминиевых сплавов часто используют в морской воде. Алюминий в большом объеме используется в строительстве в виде облицовочных панелей, дверей, оконных рам, электрических кабелей. Алюминиевые сплавы не подвержены сильной коррозии в течение длительного времени при контакте с бетоном, строительным раствором, штукатуркой, особенно если конструкции не подвергаются частому намоканию. Алюминий также широко применяется в машиностроении, т.к. обладает хорошими физическими качествами.

Но главная отрасль, в настоящее время просто не мыслимая без использования алюминия — это, конечно, авиация. Именно в авиации наиболее полно нашли применение всем важным характеристикам алюминия

tochmeh.ru

Литейные алюминиевые сплавы: свойства, применение, обработка

В последнее время достаточно большое распространение получили алюминиевые сплавы. Это связано с тем, что они обладают исключительными эксплуатационными качествами. Существует просто огромное количество различных видов алюминия, классификация зависит от химического состава и многих других показателей. Довольно большое распространение получили литейные алюминиевые сплавы. Они могут применяться для изготовления самых различных деталей, в большинстве случаев, корпусов. Рассмотрим особенности литейных алюминиевых сплавов подробнее.

Литейные алюминиевые сплавы

Общая характеристика и свойства

Существует довольно большое количество разновидностей литейных алюминиевых сплавов, каждый из которых обладает своими особенностями. Алюминиевый литейный сплав характеризуется следующими эксплуатационными качествами:

- Высокие литейные качества. Подобный металл довольно часто применяется для литья по форме. Высокие литейные качества позволяют создавать детали сложной формы.

- Плотность. Химический состав алюминиевых литейных сплавов определяет то, что их плотность относительно невелика. За счет этого вес получаемой конструкции относительно небольшой.

- Коррозионная стойкость также высокая. Она может снижаться за счет добавления различных легирующих элементов.

- Рассматривая свойства сплавов следует отметить и повышенную прочность, а также твердость. Эти качества достигаются путем добавления самых различных веществ.

- Высокая степень обрабатываемости. Путем литья достаточно часто получают заготовки, которые в дальнейшем доводят до готового состояния путем механической обработки на фрезерном или другом оборудовании.

Подобные материалы обладают хорошими литейными свойствами, что позволяет получать детали со сложными поверхностями. Сплавы с высоким содержанием магния или других легирующих элементов могут подвергаться дополнительной термообработке.

В большинстве случаев к данному материалу предъявляют следующие требования:

- Хорошие литейные свойства. Именно они считаются наиболее важными при рассмотрении алюминиевых сплавов данной группы. Чем менее выражены литейные качества, тем хуже раствор заполняет созданную форму. Литейные свойства могут определяться самыми различными методами.

- Небольшая усадка. Процесс усадки практически неизбежен при литье по форме. Однако некоторые составы более склонны к образованию раковин и других дефектов при литье, другие меньше. Чем меньше усадка, тем более качественным получается изделие.

- Высокая жидкотекучесть. Если созданная форма для литья имеет большое количество сложных поверхностей, то для их заполнения состав должен обладать повышенным показателем жидкотекучести.

- Малая склонность к образованию горячих трещин. При выполнении литейных операций возникает вероятность появления трещин, которые снижают прочность структуры и эксплуатационные качества материала.

- Низкая склонность к пористости. Пористая структура обладает менее привлекательными эксплуатационными качествами, так как она имеет меньшею прочность, впитывает влагу и может быть подвержена воздействию коррозии.

- Оптимальные механические и химические свойства. Современные методы легирования позволяют сделать легкий материал более прочным. Для этого проводится добавление самых различных компонентов. Оптимальные механические свойства представлены сочетанием легкости и прочности, а также другими качествами.

- Мелкозернистая однородная структура. При рассмотрении особенностей структуры получаемых изделий следует отметить, что однородная лучше воспринимает оказываемые нагрузки и вероятность появления дефектов существенно снижается. Неоднородную структуру можно охарактеризовать тем, что изделие может иметь разный показатель твердости поверхности, на одной части может появляться коррозия, другая может оказаться быть более устойчивой к подобному воздействию.

Исключить вероятность образования многих дефектов можно путем соблюдения технологии отливки и обработки полученного сплава. Кроме этого, используемый состав также в той или иной степени определяет вероятность образования дефектов.

Литейные алюминиевые сплавы в чушках

Наиболее важным качеством можно назвать жидкотекучесть. Она определяет способность заполнения литейной формы. Кроме этого уделяют внимание тому, какова склонность состава к образованию газовых и усадочных пустот. Измеряется показатель жидкотекучести тем, какая емкость и за какое время может заполниться. Стоит учитывать, что повышенное содержание оксидов становится причиной снижения показателя жидкотекучести.

Процесс литья также определяет высокую вероятность образования усадочных раковин. При охлаждении расплав уменьшается в объеме. Выделяют два основных типа образующейся раковины:

- крупную;

- макроусадочную.

Для определения степени усадки используются различные методы.

При литье также часто встречается деформация, которая становится причиной образования трещин. Она связана с процессом, который определяется сжимающим напряжением между уже затвердевшим и кашеобразным составом.

Различают несколько разновидностей алюминиевых литейных сплавов, о которых далее поговорим подробнее.

Виды литейных алюминиевых сплавов

Все литейные сплавы алюминия можно условно разделить на несколько основных групп:

- Высокопрочные и жаропрочные сплавы. Наиболее распространенным материалом из этой группы можно назвать алюминиевый сплав АЛ19. Его легируют путем добавления титана, за счет чего придаются более высокие механические свойства. Добавление легирующих элементов может проводится при низких или комнатных температурах. Жаропрочность определяет то, что механические свойства и линейные размеры остаются неизменными даже при нагреве состава до температуры 350 градусов Цельсия. Сплавы этой группы хорошо свариваются, а также обладают высокой обрабатываемостью. Стоит учитывать, что за счет легирования коррозионная стойкость относительно невысокая. Существенно повысить прочность можно путем закалки или старения. Подобные марки литейных алюминиевых сплавов широко используются при литье крупногабаритных отливок по песчаной форме.

- Конструкционные герметичные алюминиевый сплав обладают более высокими литейными свойствами. Распространенные марки: АЛ4 и АЛ9. Также следует отметить достаточно высокую коррозионную стойкость. Стоит учитывать тот момент, что термическая обработка в этом случае не проводится. При закалке или старении эксплуатационные качества не улучшаются. Хороший комплекс технологических свойств определяет популярность алюминиевого сплава.

- Коррозионностойкие металлы. К данной группе относится маркировка АЛ27 и АЛ8. Следует учитывать, что подобный тип металла обладает высокой стойкостью к воздействию повышенной влажности. Высокая коррозионная стойкость во многих агрессивных средствах существенно расширяет область применения металла. Кроме этого, структура определяет хорошую свариваемость и обрабатываемость резанием. Однако отметим, что металл обладает низкой жаропрочностью – структура не может выдержать воздействие температуры выше 80 градусов Цельсия. За счет легирования снижаются и литейные свойства. Исключением можно назвать сплав АЛ24, основные свойства которого сохраняются при температуре до 150 градусов Цельсия.

Последняя группа сплавов получила достаточно широкое распространение при изготовлении корпусов и деталей, на которые оказывается воздействие морской воды. Из-за высокой концентрации соли на поверхности довольно часто образуется коррозия.

К литейным сплавам принято относить составы, в которых есть от 10 до 13% кремния. Довольно часто в состав добавляются магний, медь и другие присадки, способные существенно повысить прочность. Также в состав добавляют титан и цирконий. В свою очередь, марганец может существенно повысить антикоррозионные свойства.

Несмотря на то, что в большинстве случаев железо и никель считаются вредными примесями, в данном случае они добавляются для существенного повышения жаропрочности.

Рассматривая маркировку отметим, что для этого применяется обозначение от АЛ2 до АЛ20. Эти материалы сегодня еще называют силуминами. Их химический состав, от которого зависят механические качества, может существенно отличаться. Именно поэтому следует подробно рассматривать состав каждой марки.

Применение

Алюминиевый литейный сплав сегодня применяется при производстве фасонных отливок. Отметим, что разделают как чистый алюминий, так и полученный после вторичной переработки. В химической и пищевой промышленности может использоваться чистый алюминий. Этот материал применим и в электротехнике. Важным моментом является то, что на алюминий приходится более 20% литейных сплавов.

Детали из литейных алюминиевых сплавов

Рассматривая особенности производства отметим, что первичный металл производится в чушках на специализированных алюминиевых заводах. Есть и вторичная цветная металлургия, которая предусматривает применение вторичного лома или отходов. За счет применения менее дорого сырья существенно снижается стоимость материалов.

В России только 50% заводов проводит использование лома в качестве основы. В более развитых странах мира, к примеру, США, Японии, Германии сегодня при производстве алюминиевых сплавов вторичное сырье применяется не менее чем в 90%. За счет этого существенно снижается стоимость различных изделий, а также повышается экологическая чистота.

Применение литейного алюминия весьма обширно:

- Изготовление корпусных деталей. Именно при производстве корпусных деталей чаще всего применяют литейные алюминиевые сплавы. Это связано с тем, что подобным образом существенно снижается их стоимость. Для получения сложных изделий из стандартной заготовки применяют современное фрезерное оборудование, которое стоит дорого и требует соответствующей оснастки.

- Получение различных заготовок в сфере кораблестроения и авиастроения. На протяжение нескольких столетий алюминий используется для изготовления деталей, которые применяются при сборе самолетов и различных летательных аппаратов.

- Изготовление деталей сложной формы и различных размеров. Детали, представленные телами вращения и плоскими поверхностями сложны в изготовлении при применении оборудования по механической обработке.

- Получение элементов, которые применяются для осуществления подачи электричества. При добавлении легирующих элементов получаются сплавы, обладающие хорошими токопроводящими способностями.

Очень большое количество деталей в моторостроении получается также путем литья. Данный метод изготовления позволяет получить детали с высокоточными размерами и качественной поверхностью.

В заключение отметим, что сегодня данный тип металла получил широкое применение в самых различных областях промышленности. Это также можно связать с тем, что стоимость производства подобного металла относительно невысока. Сочетание высоких эксплуатационных качеств с низкой стоимостью и определяют широкое распространение металла в самых различных отраслях промышленности.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

|

Алюминиевыми сплавами на основе алюминия являются металлы, в состав которых помимо алюминия входят такие металлы, как медь, магний, литий, цинк, марганец, кремний и другие материалы. Алюминий характеризует малая плотность и низкая температура плавления. Также он обладает малой прочностью и высокой пластичностью. Из-за малой прочности чистый алюминий практически не применяется в технике и по этой причине в основном используются сплавы из алюминия, которые отличаются такими свойствами, как устойчивость к коррозии, пластичность, отсутствие магнитности, свариваемость, малая плотность и отсутствие искрообразования. Современное производство практически невозможно представить без использования алюминия. Когда-то данный металл был равен серебру по стоимости и применялся для создания ювелирных украшений и предметов роскоши. Это было связано со сложностью и трудоемкостью получения алюминия, который был упрощен только в начале 20-го века. Научившись получать чистый алюминий, появилась возможность создания сплавов, которые сегодня широко используются в промышленности. Сплавы из алюминия делятся на деформируемые и литейные. Литейные сплавы изготавливают в форме листов, труб, профилей, лент и прутков. Они упрочняются при холодном деформировании или закалке. Деформируемые сплавы используются для производства проката и поковок. Ниже мы рассмотрим несколько сплавов алюминия, которые наиболее часто используются в производстве деталей разного типа. Сплав ад 31 – это деформируемый сплав, который используется в производстве прутьев, профилей, проволоки, радиаторов, труб, строительных конструкций, от которых не требуется высокой прочности. Сплав ад 31 иногда обозначается под цифровым обозначением – 1310 или как сплав 6063. Сплав ад 16 является деформируемым алюминиевым сплавом, который применяется для создания силовых элементов транспортного и авиапроизводства. Также данный сплав используется для изготовления труб, выдерживающих высокие температуры (до 230 градусов по Цельсию). Ад 16 в некоторых случаях называется цифровым обозначением – 1160. Литейные алюминиевые сплавы ак 7п, ак 7ч и ак 9ч используются для изготовления фасонных отливок, чушек из алюминия, которые широко используются в литейном производстве. Алюминиевый сплав ак 12 является литейным и применяется для производства различных деталей и элементов трубопроводного и металлургического оборудования. Сплав из алюминия иногда называется, как ал 2. Наилучшими коррозионными свойствами обладают сплавы АМц, АМг и АД31. Помимо этого, свойства сплавов зависят от режима закалки и старения. К примеру, сплав Д16 применяется в состаренном состоянии, но при температуре выше 80 градусов по Цельсию, его коррозионные свойства становятся хуже и для работы при больших температурах применяется искусственное старение, несмотря на то, что прочность и пластичность в этом случае значительно пострадают. Многие сплавы сильно подвергаются коррозии под напряжением. |

3g-svarka.ru

: Металлургия: образование, работа, бизнес :: MarkMet.ru

СВОЙСТВА И ПРИМЕНЕНИЕ АЛЮМИНИЯ

По объему производства и масштабам применения алюминий (Аl) является самым распространенным цветным металлом. Он открыт в 1826 г. Его название происходит от латинского слова «алюмен» —название квасцов (соединения, содержащего алюминий).

Алюминий имеет относительно малую плотность, низкую температуру плавления (658°С) и очень высокую скрытую теплоту плавления. Он хорошо поддается механической обработке: прокатке, ковке, волочению, резанию и т. п., а также обладает высокой теплопроводностью и электропроводностью. Электропроводность алюминия составляет 60—65% от электропроводности меди. Алюминий в три раза легче меди, поэтому алюминиевый провод с таким электросопротивлением легче, чем медный. Обладая большим сродством к кислороду, алюминий имеет одновременно и высокую коррозионную стойкость на воздухе и в ряде других сред.

Чистый алюминий имеет малую прочность и не может быть использован в качестве конструкционного материала. Однако прочность его резко возрастает под влиянием добавок других элементов, термической и механической обработки. Многие сплавы на основе алюминия обладают достаточно высокой механической прочностью, сочетающейся с малой плотностью, что делает их весьма ценным конструкционным материалом.

Алюминий и алюминиевые сплавы служат весьма эффективными заменителями свинца, меди, олова, цинка, а в ряде случаев их успешно используют вместо стали. В электротехнике алюминий применяют для изготовления проводов, кабелей, шинопроводов, конденсаторов, выпрямителей переменного тока и т. д. Алюминиевые сплавы широко применяют в литом и деформированном состояниях в различных авиаконструкциях, в транспортном машиностроении и автомобильной промышленности. Благодаря высокой коррозионной стойкости алюминий применяют в химическом машиностроении при изготовлении аппаратуры для производства азотной кислоты, органических веществ, пищевых продуктов и т. д. Возрастает использование алюминия при строительстве жилых и общественных зданий, сооружений, мостов и т. д. Широко применяют алюминий для защиты поверхности металлов от коррозии, при изготовлении полупроводниковых приборов, в радиолокации, электротехнике, ядерной технике.

Высокую химическую активность алюминия используют в металлургии для получения трудновосстановимых тугоплавких металлов (хрома, вольфрама, марганца и др.), а также щелочноземельных и щелочных металлов, для раскисления и легирования стали. Тонкоизмельченный алюминий при нагревании на воздухе сгорает с выделением большого количества тепла. Эту алюминотермическую реакцию используют для получения чистых металлов и других целей. В пищевой промышленности алюминий применяют в виде фольги для упаковки, консервных банок и т. а. Из алюминия изготовляют предметы домашнего обихода, художественные и декоративные изделия.

Литейные свойства алюминия невысоки из-за большой усадки, малой жидкотекучести и высокой пористости получаемого литья. Значительные затруднения имеют место при сварке алюминия, что связано с большой тугоплавкостью окислов алюминия, образующихся на поверхности при сварке.

Физические и механические свойства алюминия характеризуются следующими данными:

Атомная масса | 26,98 |

Плотность при 20°С, г/см3 | 2,7 |

Температура, °С: |

|

плавления | 658,9 |

кипения | 2497 |

Удельная теплоемкость, кал/г | 0,222 |

Теплопроводность кал/(см·сек·град) | 0,52 |

Скрытая теплота плавления, кал/г | 92,7 |

Коэффициент линейного расширения, 1 /град | 23,8*10-6 |

Удельное электросопротивление, ом-мм2/м | 0,025-0,03 |

Временное сопротивление алюминия, кГ/мм2 |

|

деформированной | 15 |

отожженной | 8 |

Предел текучести алюминия, кГ/мм2, при температуре, °С |

|

отожженного | 5-8 |

деформированного | 12 |

Относительное удлинение алюминия, %: |

|

Деформированной | 5-10 |

отожженной | 30-40 |

Предел упругости алюминия, кГ/мм2: |

|

отожженного | 3-4 |

Модуль упругости, кГ/мм2 | 5500-7000 |

Модуль сдвига, кГ/мм2 | 2760 |

Твердость НВ алюминия, кГ/мм2 |

|

Деформированного | 25-35 |

Отожженного | 13-20 |

Литого | 13-25 |

Алюминий и его сплавы характеризуются высокой коррозионной стойкостью в атмосферных условиях, в том числе и загрязненных промышленными газами. Сероводород, сернистый газ, аммиак и другие газы, находящиеся в воздухе, не влияют на скорость коррозии алюминия и его сплавов при комнатной температуре, а пар, дистиллированная и чистая пресная вода — и при высоких температурах. Практически не действуют на алюминий сернокислые нейтральные соли магния, натрия, аммония. Высокой коррозионной стойкостью обладает алюминий в органических кислотах: уксусной, лимонной, винной, пропиновой, яблочной.

Алюминий и его сплавы устойчивы в концентрированной азотной кислоте при комнатной температуре и сильно разрушаются в разбавленной кислоте. Он устойчив против коррозии в 100%-ной серной кислоте и в растворах этой кислоты до 10%. С повышением температуры раствора и концентрации кислоты >10% скорость коррозии алюминия резко возрастает.

Соляная кислота, а также растворы плавиковой и бромистоводородной кислот быстро разрушают алюминий и его сплавы. Алюминий и его сплавы обладают значительной коррозионной стойкостью в растворах аммиака, но разрушаются под действием едких щелочей.

В контакте с большинством металлов, являющихся более благородными по ряду напряжений, алюминий является анодом, и в таких случаях коррозия его в электролитах ускоряется. При работе в морской воде или в растворах хлористого натрия при контакте с обычной или нержавеющей сталью коррозия алюминия увеличивается.

АЛЮМИНИЕВЫЕ СПЛАВЫ

Все технические сплавы на алюминиевой основе принято разделять на деформируемые (после прессования, прокатки, ковки) и литые.

Деформируемые сплавы. Эти сплавы делят на упрочняемые и не упрочняемые термической обработкой.

Термическая обработка сплавов основана на изменении растворимости различных промежуточных соединений в основном алюминиевом растворе. Например, растворимость меди в алюминии при комнатной температуре составляет 0,5%, а при температуре образования эвтектики (548°С) 5,7%. При понижении температуры раствор становится пересыщенным промежуточным соединением, которое должно выделиться из него в виде отдельной составляющей (для алюминиевомедных сплавов промежуточным соединением является СuАl2). Процесс выделения избыточной фазы можно затормозить быстрым охлаждением и получить таким путем при обычной температуре состояние сплава, в котором он находился при высоких температурах. Полученный таким образом пересыщенный раствор будет находиться в неустойчивом состоянии и в нем с течением времени будут происходить внутренние процессы, сопровождающиеся изменением механических свойств сплава (старение).

Если старение происходит при комнатной температуре, то его называют естественным; если при повышенной температуре — то искусственным. При старении значительно возрастает временное сопротивление сплава по сравнению с временным сопротивлением свежезакаленного и отожженного сплавов.

В начальный (инкубационный) период старения повышение временного сопротивления сплавов незначительно. В этот период сплавы обладают большой пластичностью и закаленные изделия могут подвергаться разным видам пластической деформации. При дальнейшем старении пластичность сплавов уменьшается и эти операции становятся невозможными. Для придания сплаву пластичности после старения его необходимо вновь вернуть в свежезакаленное состояние.

Алюминиевые сплавы, содержащие только элементы, не образующие промежуточных соединений с изменяющейся растворимостью, не упрочняются при термической обработке. К сплавам, не упрочняемым термической обработкой, относятся сплавы алюминия с марганцем и магнием (марки АМц, АМг, АМг5П).

Алюминиевомарганцовистые сплавы превосходят чистый алюминий по прочности и коррозионной стойкости.

Сплавы алюминия с магнием имеют меньшую плотность, более высокие прочность и коррозионную стойкость, чем чистый алюминий. Благодаря этим свойствам алюминиевомагниевые сплавы широко применяют в авиаконструкциях вместо чистого алюминия. Кроме того, алюминиевомагниевые сплавы в значительной степени упрочняются при обработке давлением в холодном состоянии (нагартовкой).

Наиболее распространенной труппой деформируемых алюминиевых сплавов являются дуралюмины (дюралюминий).

Дуралюмин представляет собой сплав на алюминиевой основе, в который в качестве специальных добавок обычно вводят медь, магний, марганец. Остальные элементы, присутствующие в этих сплавах, являются случайными примесями, попадающими в сплав в процессе производства. В наиболее значительных количествах в качестве примесей в дуралюмине находятся железо и кремний (примерно 0,5%). Марганец вводят в состав дуралюмина главным образом для повышения коррозионной стойкости и прочности сплава. Однако марганец ухудшает пластичность алюминия, поэтому содержание его должно быть не более 1%.

Медь и магний с кремнием способствуют упрочнению сплава при термообработке, так как они образуют соединения, растворимые в алюминии (например,Mg2Si). Повышение содержания магния в алюминии уменьшает пластичность сплава в горячем состоянии и затрудняет обработку его давлением. Поэтому и большинстве случаев дуралюмин содержит не более 0,8% Mg. У высокопрочного специального дуралюмина содержание магния достигает 1,8%. Ухудшение технологических свойств сплава в этом случае компенсируется более высокими механическими свойствами. Наиболее заметное влияние меди на повышение прочности сплава наблюдается при содержании ее в сплаве 4,5—5,0%· Дальнейшее повышение содержания меди не приводит к эффективному повышению прочности и одновременно резко снижает пластичность.

Железо при комнатной температуре практически нерастворимо в алюминии и присутствует в нем в виде самостоятельной фазы (Al3Fe). В жаропрочных алюминиевых сплавах железо в сочетании с никелем оказывает положительное влияние. В большинстве же случаев железо относится к вредным примесям в алюминии. (Кремний на механические и физико-химические свойства алюминия влияет так же, как и железо. Значительное влияние на свойства ряда алюминиевых сплавов оказывают даже незначительные добавки титана, натрия, церия.

К числу дуралюминов относятся сплавы Д1, Д1П, Д16, Д16П, Д18, Д19, Д19П. Механические свойства дуралюминов значительно повышаются под влиянием термической обработки, искусственного и естественного старения. Сплавы этой группы обладают и хорошими литейными свойствами и могут с успехом применяться при изготовлении крупных поковок и штамповок.

Для повышения прочности дуралюмины подвергают закалке. Сплавы при этом нагревают обычно до 500° С, а охлаждают в воде. Процесс естественного старения после закалки длится пять-семь суток. Отжигают дуралюмины при 1340—1370°С.

Из дуралюминов изготовляют детали каркаса самолетов, шпангоуты, стрингеры, лонжероны, элероны, стойки, заклепки и пр.

(Сплав, сохраняющийся в закаленном состоянии сколько угодно времени, т. е. стареющий только при искусственном нагревании, должен содержать минимальное количество меди и не иметь в структуре таких фаз, как CuA12 и Al2CuMg. К сплавам, стареющим только при искусственном нагревании, относится сплав АВ (авиль), содержащий в качестве основных компонентов, кроме алюминия, магний и кремний. Прочность сплава АВ в термически обработанном состоянии ниже, чем у дуралюмина, а пластичность в отожженном состоянии выше. Поэтому сплав АВ с успехом применяется для изготовления деталей глубокой вытяжкой.

Наиболее прочные из алюминиевых сплавов содержат в качестве основных добавок цинк, магний и медь, например сплав В95. Сплавы этого типа широко применяются в ответственных конструкциях в виде кованых и прессованных изделий и листов. Они имеют несколько меньшую пластичность, чем дуралюмин, и обладают худшей коррозионной стойкостью и жаростойкостью. Эти сплавы рекомендуется применять в конструкциях, работающих при невысоких температурах нагрева (примерно до 120°С). Сплавы обычно подвергают закалке в воде с последующим искусственным старением при 120—140°С.

Детали, работающие под действием температур 200—300°С, изготовляют из жаропрочных алюминиевых сплавов. Эти сплавы в отличие от других алюминиевых сплавов содержат специально вводимые присадки никеля и железа. К таким сплавам относятся АК4, АК4-1. Термическая обработка их состоит в закалке от температур 510—520°С с последующим искусственным старением..

По технологическим особенностям, назначению, физическим и коррозионным свойствам различают алюминиевые деформируемые сплавы коррозионностойкие, декоративные, заклепочные, ковочные, жаропрочные, со специальными свойствами, самозакаливающиеся. В зависимости от уровня прочности различают алюминиевые деформируемые сплавы низкой, средней и высокой прочности.

Сплавы низкой прочности (временное сопротивление менее 30 кГ/мм2), как правило, не упрочняются термической обработкой; применяют их обычно в отожженном состоянии. В эту группу сплавов входят технический алюминий, сплавы типа магналий (АМг1, АМг2, АМгЗ, АМг4, АМг5, АМг6П). По коррозионным свойствам сплавы этой группы в большинстве случаев относятся к коррозионностойким.

Сплавы средней прочности (временое сопротивление 30—45 кГ/мм2) применяют после закалки и естественного или искусственного старения. К этой группе относятся ковочные сплавы (АК4, АК4-1, АК6, АК8), дуралюмин (Д1, Д15, БД 17, Д19), магналий АМг6, сплавы АВ, АД35, Д20.

Сплавы высокой прочности (временное сопротивление >45 кГ/мм2) эффективно упрочняются термической обработкой, которая состоит в закалке и искусственном старении. К этой группе сплавов относятся сплавы В93, В95, а также сплавы средней прочности ДШ, Д19 и АК8 после соответствующей обработки.

У катаных изделий из сплавов Д16 и Д19 временное сопротивление можно повысить до 45 кГ/мм2 и более нагартовкой, искусственным старением и снятием плакировки. Сплав АК8 обладает высокой прочностью лишь в виде прессованных полуфабрикатов определенного сечения.

Наибольшей прочностью при комнатной температуре обладают сплавы В93 и В95, но они разупрочняются в результате длительного воздействия температуры порядка 100°С и более. Сплавы ДШ и Д19 имеют более низкую прочность при комнатной температуре, но они менее чувствительны к действию надрезов при повторных нагрузках, чем сплавы В93 и В95. Кроме того, они обладают и большей жаропрочностью. Сплав В95 применяют для нагруженных конструкций, работающих длительное время при температурах не более 100—120°C (обшивка, стрингеры, шпангоуты, лонжероны самолетов, силовой каркас некоторых клепаных строительных сооружений и т. п.). Сплав ДГб применяют для средненагруженных конструкций, работающих длительное время при температуре до 150°С, а сплав Д19 — для средненагруженных конструкций, работающих длительное время при температурах до 250°С. Сплав АК8 используют для изготовления нагруженных конструкций, работающих длительное время при температуре до 100°С (подмоторные рамы, бандажи колес железнодорожных вагонов, лопасти винтов вертолетов и т. п.).

Ковочные сплавы обладают высокими пластическими свойствами при температурах горячей деформации и хорошими литейными качествами. Из этих сплавов изготовляют слитки, поковки и штамповки самых крупных размеров и наиболее сложной формы. К числу ковочных относятся сплавы АК6, AK8, АК4, АК4-1, В93 и В97. Кроме того, в качестве ковочных материалов могут применяться сплавы АД, АД1, АМц, АМг1, АМг2, АМг3, АМг4, АМг5,АМг6, АД31, АД33, АД35, АВ, Д1, В95,Д20.

Сплавы АК4 и AK4-I1 имеют среднюю прочность при нормальной температуре и сравнительно высокую прочность при температурах до 200—250°С. Из сплава АК6 получают сложные по форме штамповки. Сплав АК8 более прочен, чем сплав АК6, но труднее поддается термообработке. Сплавы АКб и АК8 обычно применяют в закаленном и искусственно состаренном состоянии. Для повышения пластичности их подвергают естественному старению. В этом случае заметно снижаются прочностные характеристики сплава, особенно предел текучести.

Сплав БД 17 обладает средней прочностью при нормальной температуре и высокой прочностью при 200—250°С.

Из сплавов АК4, АК4-1, БД 17 изготовляют лопатки компрессоров, крыльчатки, диски и кольца турбореактивных и турбовинтовых двигателей и другие детали, работающие при высоких температурах. Сплав АК4-1 может применяться в виде листов.

Из сплава АК6 производят штампованные и кованые детали сложной формы и средней прочности (подмоторные рамы, фитинги, качалки, крепежные детали).

Из сплавов АК8 и В93 изготовляют высоконагруженные штамповки и кованые детали —подмоторные рамы, стыковые узлы, пояса лонжеронов. Из сплава В93, кроме того, изготовляют детали самолетов.

Все сплавы ковочной группы удовлетворительно свариваются точечной и роликовой сваркой и неудовлетворительно сваркой плавлением, они хорошо обрабатываются резанием.

Заклепочные сплавы имеют высокое сопротивление срезу и обладают способностью выдерживать значительную холодную деформацию. К этой группе относятся сплавы Д18, В65, В94. В зависимости от состава заклепочный полуфабрикат может расклепываться либо в свежезакаленном, либо в состаренном состоянии. При массовом изготовлении предпочтение отдается заклепкам, которые можно ставить в состаренном состоянии. Для силовых конструкций наибольшее применение имеют заклепки из сплава В65, для менее нагруженных конструкций, требующих повышенной коррозионной стойкости, — из сплава АМг5П, а для конструкций, подвергающихся нагреву, —из сплава Д19П.

Жаропрочные сплавы отличаются высокими прочностными характеристиками при повышенных температурах. Их применяют в искусственно состаренном состоянии. К этой группе относятся сплавы ДГб, ДШ, БД 17, АК4, АК4-1, Д20.

Сплав Д20 имеет относительно высокие прочностные характеристики при 200—ЗО0°С. Он не содержит в качестве легирующего элемента магний, что придает ему некоторые специфические свойства: высокий эффект упрочнения при закалке, практически постоянные свойства при вылеживании при комнатной температуре (отсутствует естественное старение). Поэтому его целесообразно применять в конструкциях в искусственно состаренном состоянии. В закаленном и отожженном состояниях сплав Д20 допускает сложные технологические деформации. Он может закаливаться в кипящей воде без потери свойств, что позволяет уменьшать внутренние напряжения в деталях и устранять их поводку в процессе механической обработки. Он не склонен к коррозии под напряжением в любых полуфабрикатах и в любых состояниях термической обработки. Однако этот сплав имеет пониженную общую коррозионную стойкость в связи с относительно высоким содержанием меди. Сплав Д20 обладает высокой пластичностью в горячем состоянии, подвергается ковке и штамповке при 400—460°С. Термическая обработка сплава состоит в закалке с температуры 535 ±5°С и искусственном старении при 165—175°С. Из него изготовляют поковки, а также штамповки сложной формы, катаные листы и прессованные полуфабрикаты.

Сплавы АК4 и АК4н1 применяют для кованых и штампованных деталей, работающих при температурах до 250°С.

Коррозионностойкие сплавы обладают высоким сопротивлением общей коррозии и коррозии под напряжением в атмосферных условиях и в морской воде. Они, как правило, имеют низкую и среднюю прочность. К коррозионностойким сплавам относятся технический алюминий (АД и АД 1), сплавы алюминия с магнием, с относительно низким содержанием магния (АМг1, АМ;г2, АМгЗ, АМг4), сплавы алюминия с магнием и кремнием (АДЭ1), сплавы алюминия с марганцем (АМц). При определенных условиях к коррозионностойким сплавам могут быть отнесены сплавы АМг6В. АМг6, АДЗЗ, АД35.

Технический алюминий марок АД и АД1 применяют в тех случаях, когда элементы конструкций не несут нагрузок и требуют материалов с высокими пластическими свойствами, хорошей свариваемостью, высоким сопротивлением коррозии и высокой тепло- и электропроводностью.

Сплавы АМг1, АМг2, АД31, АМг4 характеризуются высокой коррозионной стойкостью, хорошим декоративным видом и отличной полируемостью. Их применяют в мало- и средненагруженных сварных и клепаных конструкциях. Из указанных сплавов, а также из сплавав АД и АД1 изготовляют трубопроводы, витражи, электродро- воды, двери, оконные рамы, корпусы часов, ювелирные поделки, палубные надстройки морских и речных судов, баки и т. п.

Сплавы АМц и АМг3 применяют для сварных малонагруженных конструкций, которые должны характеризоваться высокой коррозионной стойкостью, например баки для хранения бензина и керосина.

Сплавы АМг5В и АМг6 используют в средненагруженных сварных и клепаных конструкциях, от которых требуется высокая коррозионная стойкость.

Сплавы АДЗЗ и АД35 применяют в средненагруженных конструкциях (преимущественно клепаных и клееных), от которых требуется повышенный предел текучести и высокая коррозионная стойкость, а также высокая сопротивляемость коррозионной усталости (лопасти вертолетов, рамы и кузовы вагонов, сварные баки, подвесные нагруженные потолки, перегородки судов, электромачты, трубопроводы, стрелы экскаваторов, лифты, узлы подъемных кранов и буровых установок, корпусы судов и др.).

Самозакаливающиеся сплавы обладают свойством закаливаться при охлаждении на воздухе. Это свойство обеспечивает возможность получения высокой прочности сварного шва без специальной закалки сварной конструкции. Самозакаливающимся является сплав типа В92. Максимальные механические свойства он приобретает после закалки и искусственного старения при 100°С в течение 96 ч. В качестве присадочного материала при сварке сплава рекомендуется применять проволоку В92св. Естественное старение шва без закалки продолжается 30 суток. Зону сварного шва рекомендуется сохранять несколько утолщенной.

Литейные алюминиевые сплавы. Эти сплавы условно могут быть высокой и средней прочности, жаропрочные и коррозионностойкие.

Высокопрочные и средней прочности алюминиевые литейные сплавы АЛ2, АЛ4, АЛ9, а также сплав АЛ41 применяют в модифицированном состоянии.

Сплав АЛ2 обладает очень хорошими литейными свойствами. По механическим свойствам он относится к сплавай средней прочности, обладает удовлетворительной коррозионной стойкостью во влажной атмосфере и морской воде, удовлетворительно сваривается аргоно-дуговой сваркой. Этот сплав используют для литья деталей сложной формы, не испытывающих больших нагрузок.

Сплав АЛ4 предназначен для изготовления крупных и средних деталей, по дергающихся значительным нагрузкам и работающих под давлением. Он обладает хорошими литейными свойствами, относительно высокими механическими свойствами и удовлетворительной коррозионной стойкостью во влажной атмосфере и морской воде, хорошо обрабатывается резанием и удовлетворительно сваривается газовой и аргоно-дуговой сваркой. Этот сплав обладает повышенной склонностью к образованию газовой пористости. Режим термической обработки сплава АЛ4 состоит в следующем: нагрев до 535 ±55С, охлаждение в воде при 500—100°С, старение при 175±5°С в течение 15 ч. Сплав АЛ9 относится к сплавам средней прочности, обладает хорошими литейными свойствами. Применяют его для деталей средней нагруженности, но сложной конфигурации, а также для деталей, работающих под давлением. Сплав склонен к естественному старению, через один-два месяца механические свойства закаленного сплава приближаются к свойствам закаленного и искусственно состаренного. Сплав обладает удовлетворительной коррозионной стойкостью в морской воде, удовлетворительной обрабатываемостью резанием, повышенной герметичностью. Он сваривается газовой и аргоно-дуговой сваркой.

Повышенной герметичностью обладают практически все сплавы рассматриваемой группы, т. е. они обладают способностью выдерживать гидравлическое давление 150—200 ат.

Литейные жаростойкие алюминиевые сплавы предназначены для работы при высоких температурах. Обычно в качестве литейных алюминиевых материалов, работающих при повышенных температурах, применяют сплавы АЛ1, АЛ4, АЛ6, АЛ 10В, АЛ25, АЛ 26, АЛ19, АЛ20, АЛ21. По степени возрастания жаропрочности сплавы для литых поршней располагаются в следующем порядке: АЛ10В, АЛ26, АЛ26, АЛ1, а по степени технологичности — АЛ1, АЛ10В, АЛ 26, АЛ25. Сплавы АЛ26 и АЛ26 характеризуются наиболее низким коэффициентом линейного расширения, что позволяет создавать при их применении малые зазоры между поршнем и цилиндром в поршневых двигателях.

Наиболее высокой жаропрочностью и повышенной герметичностью обладают сплавы типа AЛ21. Сплав АЛ19 обладает наиболее высокими механическими свойствами при комнатной температуре и повышенной жаропрочностью. Герметичность отливок из этого сплава пониженная.

Для кратковременного использования при высоких температурах могут быть применены сплавы типа АЛ8, обладающие высокой прочностью, так как за короткое время значительное разупрочнение этих сплавов не успевает произойти.

Большинство сплавов эвтектического типа или с содержанием эвтектики > 35% имеют более высокую жаропрочность в литом состоянии, чем в термически обработанном. Сплавы типа силумин обладают большей жаропрочностью в немодифициро- ванном состоянии, чем в модифицированном.

Литейные алюминиевые сплавы обычно имеют более высокое содержание легирующих элементов, чем деформируемые. Термическая обработка их, как правило, состоит в закалке с последующим искусственным старением. Температура нагрева литейных сплавов под закалку обычно выше, чем у деформируемых, а выдержка при температуре закалки более длительная.

markmet.ru

Алюминиевые Сплавы — «Энциклопедия»

АЛЮМИНИЕВЫЕ СПЛАВЫ, сплавы на основе алюминия; обладают малой плотностью (до 3000 кг/м3), высокими электро- и теплопроводностью, коррозионной стойкостью и удельной прочностью. Первые алюминиевые сплавы — сплавы алюминия с кремнием, полученные в 50-х годах 19 века, имели малую прочность и низкую коррозионную стойкость. Поворотным моментом в истории развития алюминиевых сплавов стали исследования А. Вильма (Германия, 1903-11), который обнаружил в закалённом алюминиевом сплаве, содержащем медь и магний, повышение прочности в процессе вылёживания, так называемый эффект старения (смотри Старение металлов). В 1921 году А. Пач (США) модифицировал сплав Al-Si путём введения в него микроскопических доз Na, что привело к значительному улучшению его свойств. Позже для получения алюминиевых сплавов с определёнными свойствами стали применять легирование различными металлами (Cu, Mg, Zn, Si, Zn, Ni, Li, Be и др.). В России в 1930-40-х годах разработку алюминиевых сплавов и внедрение их в производство осуществляли Ю. Г. Музалевский, С. М. Воронов, И. Н. Фридляндер и др.

Реклама

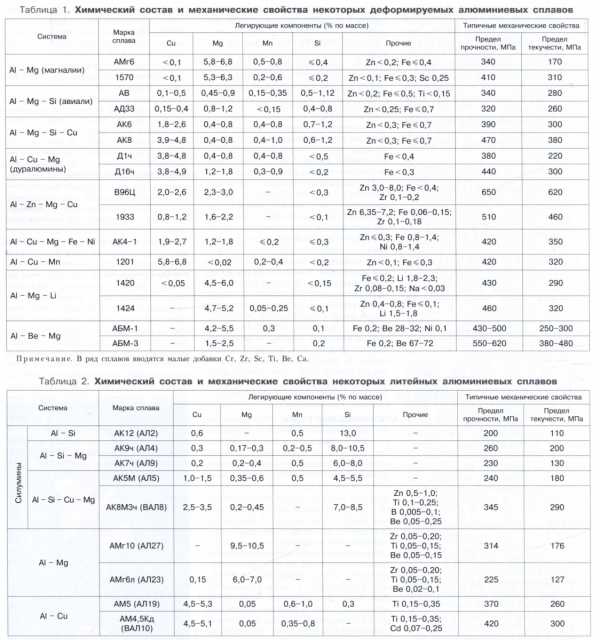

До 1940-х годов применялись главным образом сплавы на основе систем Al-Si (силумины), Al-Mg (магналии), Al-Сu-Mg (дуралюмины), Al-Mg-Si (авиали). Впоследствии также получили развитие высокопрочные (на основе систем Al — Zn — Mg, Al — Zn — Mg — Cu, Al — Mg — Si — Cu), жаропрочные (Al Cu — Mn, Al — Mg — Li, Al — Cu – Mg — Fe — Ni), пониженной плотности (Al — Be — Mg, Al — Mg — Li, Al — Cu — Li) и другие алюминиевые сплавы. В зависимости от способа производства полуфабрикатов и изделий алюминиевые сплавы делят на деформируемые, используемые для изготовления листов, плит, профилей, труб, поковок, проволоки путём деформации (прокатки, ковки, штамповки и др.), и литейные — для изготовления фасонных изделий литьём. Состав и некоторые свойства наиболее распространённых алюминиевых сплавов приведены в таблицах 1, 2.

Деформируемые сплавы по объёму производства составляют около 80% всех алюминиевых сплавов. Химический и фазовый состав, режимы термической обработки деформируемых алюминиевых сплавов определяются необходимостью получения оптимального комплекса эксплуатационных и технологических свойств. Сплавы системы Al — Mg (магналии) имеют высокую коррозионную стойкость, хорошо свариваются, но не упрочняются термической обработкой; для повышения прочности в эти сплавы вводят Sc. Сплавы Al — Zn — Mg обладают высокой прочностью, хорошо свариваются, но при значительной концентрации Zn и Mg склонны к замедленному коррозионному растрескиванию. Сплавы Al — Mg — Si (авиали) сочетают хорошую коррозионную стойкость с выраженным эффектом старения; хорошо поддаются анодированию. Сплавы Al — Mg — Si — Сu сильно упрочняются в результате старения, но отличаются пониженной коррозионной стойкостью. Сплавы Al — Сu — Mg (дуралюмины) имеют среднюю прочность, но высокие пластичность и вязкость разрушения, малую скорость развития усталостных трещин. Сплавы Al — Zn – Mg — Сu характеризуются самыми высокими прочностью и пределом текучести. Сплавы Al — Mg — Li имеют такие же, как и у дуралюмина, механические свойства, но пониженную (на 11%) плотность и больший модуль упругости. Сплавы Al — Be — Mg обладают высокими удельной прочностью и модулем упругости, хорошей коррозионной стойкостью, пластичностью, хорошо свариваются, но из-за токсичности их применение ограничено. Полуфабрикаты из деформированных алюминиевых сплавов для последующей обработки получают из слитков простой формы — круглых, плоских, полых.

К деформируемым алюминиевым сплавам относят также спечённые сплавы (вместо слитка для формования изделий используют брикет, спечённый из порошков): спечённая алюминиевая пудра (САП) и спечённые алюминиевые сплавы (САС). САП, упрочнённая дисперсными частицами оксида алюминия, превосходит все алюминиевые сплавы по жаропрочности. САС, легированные Si, Fe, Ni, отличаются очень низким коэффициентом линейного расширения.

Для литейных сплавов, особенно важны такие характеристики, как высокая жидкотекучесть, малая склонность к образованию усадочных и газовых пустот, трещин, раковин. Наиболее высокие характеристики достигаются при литье в металлические формы (в кокиль, под давлением, при жидкой штамповке). Важнейшие литейные алюминиевые сплавы — силумины — содержат свыше 4,5% Si, к ним относятся сплавы системы Al — Si и более сложных систем: Al — Si — Mg, Al — Si — Cu — Mg; обладают хорошими литейными свойствами, неплохой коррозионной стойкостью, средней прочностью, в отливках не образуется усадочной пористости. Сплавы с содержанием Mg свыше 5% (сплавы систем Al — Mg, Al — Mg — Si с добавкой Mn, Be и Ti) коррозионностойки, высокопрочны, высокопластичны и обладают пониженной плотностью. Длительные низкотемпературные (60-80°С) нагревы приводят к ухудшению коррозионной стойкости литейных алюминиевых сплавов с высоким содержанием Mg. Технология изготовления этих сплавов сложна, изделия отливаются главным образом в земляные формы. Сплавы с содержанием Сu свыше 4% (сплавы систем Al — Cu, Al — Cu — Mn с добавкой Ti, Cd) по жаропрочности превосходят другие литейные сплавы, но имеют пониженные коррозионную стойкость и литейные свойства. Литейные сплавы (кроме силуминов) в принципе аналогичны деформируемым сплавам соответствующих систем, но отличаются более высоким содержанием легирующих компонентов (Cu, Mg), добавок (Ni, Ti) и примесей (Fe).

На свойства литейных сплавов помимо способов литья также влияют входящие в их состав компоненты, которые для одних сплавов являются легирующими, но оказывают вредное влияние на другие: Si снижает прочность сплавов Al — Mg; примесь Zn ухудшает механические свойства сплавов Al — Si и Al — Cu; Sn и Pb даже в десятых долях процента значительно понижают температуру плавления сплавов. Вредное влияние на силумины оказывает Fe, вызывающее образование хрупких включений, кристаллизующихся в виде пластин. Содержание Fe зависит от способа литья: оно максимально при литье под давлением и в кокиль и минимально при литье в землю. Качество фасонных отливок из алюминиевых сплавов существенно повышается при использовании чистой шихты (уменьшение количества вредных металлических и неметаллических примесей в сплавах), модифицировании сплавов (введение малых добавок Ti, Zr, Be), использовании прогрессивных методов рафинирования и термической обработки.

Алюминиевые сплавы относятся к важнейшим конструкционным материалам. По масштабам производства и потребления занимают 2-е место после стали; в промышленности используют около 55 марок алюминиевых сплавов. Благодаря уникальным эксплуатационным свойствам широко применяются: в авиа- и ракетостроении — шасси, лопасти воздушных винтов, силовые элементы летательных аппаратов (обшивка, фюзеляж, шпангоуты, лонжероны, нервюры, верхние и нижние плоскости крыльев), корпусы ракет, топливные и масляные баки; в судостроении — корпусы судов, палубные надстройки, различное судовое оборудование; в автомобилестроении — детали двигателя (поршни, головки, блоки цилиндров), радиаторы охлаждения, отопители, кабины, салоны автобусов, цистерны для перевозки химических и нефтехимических продуктов, сыпучих грузов; в строительстве — строительные конструкции, оконные рамы и двери; в пищевой промышленности — банки для пива, воды, пищевых продуктов, бытовая фольга и др.

Лит.: Металловедение алюминия и его сплавов: Справочник/ Отв. редактор И. Н. Фридляндер. 2-е изд. М., 1983; Альтман М. Б., Стромская Н. П. Повышение свойств стандартных литейных алюминиевых сплавов. М., 1984; Машиностроение: Энциклопедия. М., 2001. Т. II-3: Цветные металлы и сплавы/ Ред.-сост. И. Н. Фридляндер, отв. редактор Е. Т. Долбенко.

И. Н. Фридляндер.

knowledge.su

Характеристика алюминиевых сплавов

Дюралюмины (ГОСТ 4785) являются наиболее распространенными сплавами, основу которых составляют алюминий, медь (4%), магний (а 0,5%) и в небольших количествах марганец, кремний и железо. Название можно расшифровать как твердый алюминий (от фр. dur — твердый).

Дюралюмины характеризуются сочетанием высокой прочности и пластичности, хорошо деформируются в горячем и холодном состояниях. Максимум прочности достигается при содержании 4% меди и 1% магния (супердюралюмин). Твердость и прочность дюралюминов примерно такая же, как и у сталей обыкновенного качества. Однако при близких значениях прочности коэффициент конструктивного качества у них значительно выше.

Недостатком дюралюминов является их пониженная коррозионная стойкость. Для защиты от коррозии дюралюмины плакируют чистым алюминием либо подвергают электрохимическому оксидированию. При этом прочность сплава незначительно снижается, но зато коррозионная стойкость резко возрастает.

Силумины (ГОСТ 2685) — это общее название группы литейных сплавов на основе алюминия, содержащих кремний (4… 13%, а в некоторых марках до 23%) и другие элементы. В зависимости от желательного сочетания технологических и эксплуатационных свойств силумины легируют Си, Mn, Mg, иногда Zn, Ti, Be и другими металлами.

Силумины обладают высокими литейными свойствами, достаточно высокой прочностью, повышенной коррозионной стойкостью, хорошо обрабатываются резанием. По механическим свойствам они несколько уступают лишь сплавам на основе алюминия и меди. Однако литейные свойства у последних несколько ниже. Силумины, легируемые магнием, медью и цинком, можно подвергать также термической обработке, в результате которой повышается их прочность и твердость. Наибольший эффект упрочнения силуминов достигается путем их модификации солями натрия (NaFe, NaCl).

Маркируются алюминиевые сплавы по-разному. Единой международной маркировки нет. На территории Республики Беларусь и России «сосуществуют» практически несколько видов маркировки сплавов: буквенная, буквенно-цифровая, новая цифровая и буквенно-цифровая маркировка технологической обработки полуфабрикатов и изделий, качественно отражающая механические, химические и другие свойства сплава. При буквенной маркировке алюминиевых сплавов последовательно указываются компоненты сплава (АМг, АМц и т.д.).

Литейные сплавы алюминия маркируются буквами АЛ и числом, показывающим условный номер сплава. Всего выпускается 35 марок литейных алюминиевых сплавов, которые по химическому составу можно разделить на пять групп. Например, алюминий с кремнием (АЛ2, АЛ4, АЛ9) или алюминий с магнием (АЛ8, АЛ 13, АЛ22 и др.).

По ГОСТ 1583 маркировка литейных алюминиевых сплавов базируется на принципе маркировки легированных сталей. Первая буква А указывает основу сплава — алюминий, последующие буквы соответствуют первым буквам названий основных легирующих элементов. Числа, стоящие за буквами, показывают усредненное содержание соответствующего компонента в % по массе. Если в сплаве содержится меньше 1% легирующего элемента, то, как правило, он в маркировке не указывается. Используемые в маркировке буквы (ч — чистый или оч — особой чистоты) свидетельствуют о чистоте сплавов по примесям железа и кремния. Стандарт допускает также наряду с буквенно-цифровой маркой написание в скобках старой марки [АК12 (АЛ2), АК9ч (АЛ4), АМг5Мц (АЛ28) и др.].

Деформируемые сплавы имеют буквенные обозначения: А — технический алюминий, Д — сплав типа дюралюмина, К — ковочный сплав, В — высокопрочный. Далее цифрами обозначен условный номер сплава, после которого буквенно-цифровой маркировкой указывается состояние сплава с учетом технологии его получения: М — мягкий (отожженный), Т — термически обработанный (закалка и естественное старение), Н — нагартованный (подвергнутый холодной пластической деформации), П — полунагартованный и др.

Дюралюмины маркируют буквой Д и порядковым номером (Д1, Д16, Д19, ВД17 и др.).

Высокопрочные алюминиевые сплавы маркируются буквой В (В95, В96).

Ковочные сплавы алюминия маркируют буквами АК и числом, показывающим порядковый номер (АК1… АК8 и др.).

Деформируемые неупрочняемые сплавы маркируют буквами АМц — сплавы алюминия с марганцем и АМг, АМгЗ, АМг5В, АМг5П, АМгб — с магнием. Цифра в марке показывает содержание легирующего компонента (например, сплав АМгб содержит 6% магния).{jcomments on}

| < Предыдущая | Следующая > |

|---|

www.malivice.ru

Алюминиевые сплавы в строительстве. Сортамент. Виды, применение

1 Деформируемые алюминиевые сплавы, рекомендованные для строительства

1.1 Условные обозначения сплавав

Алюминиевые сплавы представляют собой двойные, тройные и более сложные системы с различной растворимостью компонентов в твердом состоянии. Для упрощения маркировки в обозначении некоторых сплавов, кроме алюминия, с помощью букв отражается еще один элемент (основной компонент), а цифрами — его процентное содержание;

АМц — алюминиево-марганцевый сплав.

АМг — алюминиево-магниевый.

АВ — алюминиево-кремниевый (авиаль).

Д — дуралюмин.

В — высокопрочный сплав.

В маркировке сплавов после цифр могут быть еще буквы, которые обозначают состояние поставки проката или листа, то есть вид механической или термической обработки металла.

1.2 Механическая и термическая обработка алюминиевых сплавов

Возможно упрочнение сплавов путем деформации заготовок в холодном состоянии. Благодаря наклепу прочность металла увеличивается, a относительное удлинение падает.

Возможны две степени механической обработки — полуна-гартовка и нагартовка. Полунагартованные листы могут применяться для конструкций, при изтотовлаиии которых требуется гибка или сварка. Нагартованные листы подвергать этим видам обработки не рекомендуется, так как есть опасность появления трещин или разрывов.

Термической обработке подвергаются тройные сплавы типа «алюминий — медь — магний». При обычной температуре эти сплавы состоят из — твердого раствора, включений соединения меди с алюминием и тройной фазы — «алюминий — медь — магний».

Все эти составляющие на микрошлифе дают светлое поле, на котором выделяются темно-фиолетовые зерна соединений железа. В прессованном и отожженном металле не наблюдается какого-либо зернистого строения. Термическая обработка этих сплавов с целью их упрочнения производится в две стадии:

1) Закалка заключается в нагревании металла в узких пределах температур — от 495 до 510 и в быстром охлаждении. При этом структурные образующие — соединения алюминия с медью и магнием — переходят в твердый однофазный раствор, который после быстрого охлаждения при нормальной температуре становится пересыщенным. При этом проявляется мозаичная структура.

2) Если сразу же после закалки испытать такой образец на разрыв, то повышения прочности отмечено не будет. Упрочнение наблюдается спустя некоторое время после закалки, когда пройдет процесс старения. Этот процесс может происходить либо самопроизвольно при обычной температуре в течение 4-5 суток (особенно в первые сутки) — это естественное старение, либо ускоренно, за несколько часов, при температуре около 150 — искусственное старение.

Процесс старения заключается в том, что из твердого пересыщенного раствора выпадает новая кристаллическая, более прочная, чем основной металл, фаза в виде соединений алюминия с медью, которая как бы армирует поверхность кристаллов, в результате чего повышается прочность металла.

Благодаря термической обработке предел прочности сплава увеличивается в 1,3-1,5, а для некоторых сплавов в два раза. Относительное удлинение при этом несколько уменьшается (на 10-20%,).

Буквенные обозначения механической и термической обработки алюминиевых сплавов (состояние поставки):

П — полунагартованные.

Н — нагартованные.

М — отожженные.

Т — закаленные и естественно состаренные.

TI — закаленные и искусственно состаренные.

Деформируемые сплавы разделяют на две группы: термически необрабатываемые и термически обрабатываемые.

1.3 Термически неупрочняемые алюминиевые сплавы

а) А л ю м и н и е в о — м а р г а н ц е в ы й с п л а в АМц

Содержит 1-1,6%. марганца. Сплав имеет низкий предел прочности — 11-17 кг/мм2. Сваривается. Как правило, используется для ограждающих конструкций.

б) А л ю м и н и е в о — м а г н и е в ы й сплав АМг-6Т.

По стойкости против коррозии алюминиево-магниевые сплавы занимают первое место после технически чистого алюминия. Хорошо свариваются. Применяются для листовых и для сварных стержневых конструкций.

Наибольшее распространение из алюминиево-магниевых сплавов получил в строительстве сплав АМг-6Т, который содержит около 6% магния и до 0,2% титана (что в марке сплава обозначено буквой Т). Предел прочности АМг-6Т -32 кг/мм2 и относительное удлинение- 15%.-

Может быть рекомендован для изготовления ответственных сварных конструкций, так как при сварке теряет прочность незначительно.

Общими свойствами группы термически необрабатываемых сплавов являются: невысокая прочность и хорошая свариваемость. Для повышения прочности листов, изготовляемых из сплавов этой группы, применяется полунагартовка.

1.4 Термически обрабатываемые алюминиевые сплавы

а) Д у р а л ю м и н ы

Из всех алюминиевых сплавов наибольшее распространение получили дуралюмины благодаря их высокой прочности. Это термически упрочненные сплавы: Д1-Т, Д6-Т, Д-16-Т. Они характеризуются большим содержанием меди (4-5%). В меньших количествах в них входят магний и марганец. Техническими условиями проектирования конструкций из алюминиевых сплавов рекомендован к применению в строительстве высокопрочный сплав Д16-Т, как наиболее экономичный. Его предел прочности — до 49 кг/мм2, относительное удлинение — 10%. Расчетные сопротивления Д16-Т превосходят характеристики стали 3 и близки к сталям повышенного качества (см. приложение I, табл. 1).

Одним из недостатков дуралюминов является меньшая по сравнению с другими сплавами стойкость против коррозии. Поэтому конструкции, выполненные из дуралюмина, следует окрашивать.

б) А л ю м и н и е в о-к р е м н и е в ы й с п л а в АВ-Т1 (а в и а л ь)

В состав сплава входят кремний, магний, марганец и медь — всего от 2 до 3%. В отличие от других компонентов кремний не образует соединения с алюминием. Здесь возникает соединение кремния с магнием, которое имеет высокую прочность и малую пластичность. Это соединение рассматривается на диаграмме состояний сплава как основной компонент. Растворимость соединения в алюминии ограничена, поэтому возможно получение пересыщенного твердого раствора и, следовательно, возможна термическая обработка сплава.

Предел прочности АВ-Т1 — 33 кг/мм2. В этом отношении этот сплав приближается к стали. Рекомендуется применять его для ответственных конструкций, эксплуатирующихся в агрессивных условиях.

в) В ы с о к о п р о ч н ы е с п л а в ы В65, В95, В96

В состав этих сплавов входят медь, цинк и другие легирующие элементы. По прочности данные сплавы выше низколегированных сталей. Но пока высокопрочные сплавы дороги и в строительстве могут быть использованы лишь для специальных целей. В качестве недостатка этих сплавов отмечается понижение прочности металла при нагревании их до 150. Сплав В65-Т применяется для изготовления заклепок.

Общими чертами всей группы термически обрабатываемых сплавов являются: высокая прочность, достигаемая в результате термического упрочнения, но в то же время нерациональность использования для них сварки в качестве соединения элементов, так как при сварке происходит отжиг околовшной зоны и, как правило, образование трещин, а следовательно, понижение прочности сварной конструкции.

2 Свойства алюминиевых сплавов как материала строительных конструкций

2.1 Диаграмма растяжения — сжатия алюминиевых сплавов

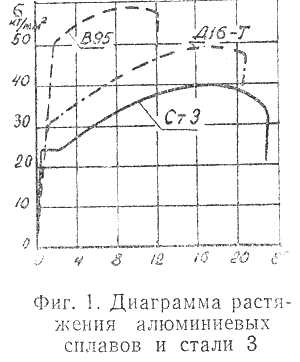

В стадии упругой работы на растяжение — сжатие алюминиевые сплавы имеют большие относительные удлинения, чем стали (фиг. 1).

Модуль упругости сплавов (тангенс угла наклона прямой на диаграмме) почти в три раза меньше, чем модуль упругости стали. Сплавы АМц, АМг, АВ имеют Е=710000 кг/см2, модуль упругости дуралюмина в зависимости от марки находится в пределах 730000 -750000 кг/см2.

Таким образом, деформации элементов, выполненных из алюминиевых сплавов, при равных напряжениях будут почти в три раза больше, чем деформации стальных элементов. Поэтому, применяя алюминиевые сплавы в несущих конструкциях, необходимо предусматривать мероприятия по увеличению жесткости сооружения. Модуль сдвига алюминиевых сплавов находится в пределах 266000-280000 кг/см2. Коэффициент Пуассона — 0,32 — 0,36.

Особенностью диаграммы растяжения-сжатия этих сплавов является то, что на ней нет площадки текучести, которая имеется на диаграмме малоуглеродистых сталей. Однако пластические свойства алюминиевых сплавов на диаграмме проявляются: после исчерпания упругой стадии (предел пропорциональности) деформации нарастают быстрее, чем напряжения. После достижения предела прочности на образце появляется шейка, затем наступает разрыв.

В качестве предела текучести алюминиевых сплавов условно принимают напряжения, после снятия которых элемент будет иметь остаточные деформации 0,2%. Разгрузка образца из любой стадии напряженного состояния происходит по прямой, параллельной первоначальному участку диаграммы.

Нужно отметить, что показатели прочности алюминиевых сплавов в значительной степени зависят от характера термической я механической обработки детали. Так, например, дуралюмин Д16 в отожженном состоянии (Д16-М) имеет предел прочности 25 кг/мм2. После термического упрочнения (закалка и старение) Д16-Т имеет предел прочности — 49 кг/мм2.

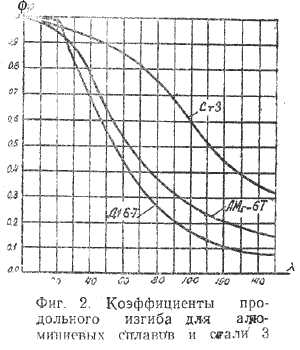

2.2 Устойчивость элементов, изготовленных из алюминиевых сплавов

Вследствие пониженного модуля упругости по сравнению со сталью критические напряжения для сжатых алюминиевых элементов ниже критических напряжений потери устойчивости стальных элементов при одинаковых геометрических размерах элемента. В расчете это отражается на понижении величины коэффициента устойчивости (фиг.2; приложение I, табл. 6). Следовательно, проектируя конструкции из алюминиевых сплавов, необходимо принимать специальные меры по уменьшению расчетных длин сжатых элементов и по увеличению радиусов инерции их сечений.

Вычисление коэффициента для центрально сжатых элементов большой гибкости, в которых потеря устойчивости может произойти без развития пластических деформации, выполнено по теории устойчивости Эйлера. Предельная гибкость, при которой справедлива кривая Эйлера, — 60 (для алюмина Д1-Т).

С. А. Попов (МИИТ) изучил устойчивость сжатых и сжато-изогнутых элементов из сплава Д1-Т с учетом развития пластических деформаций. Он показал, что диаграмма идеального упруго-пластического материала (диаграмма Прандтля) не может быть применена к алюминиевым сплавам 2.

Следуя методу проф. П. Н. Поликарпова, С. А. Попов принял за основу обобщенную реальную диаграмму сжатия с развитием пластических деформаций, в которой вторая стадия работы выражена прямой, наклоненной к оси деформаций под некоторым углом (эффект линейного упрочнения).

Найдено, что критические напряжения для алюминиевых элементов зависят от формы сечения больше, чем для стальных, особенно для несимметричных сечений.

Пониженные значения модуля упругости алюминиевых сплавов по сравнению со сталью отражаются и на ухудшении местной устойчивости элементов (стенок и полок), выполняемых из алюминия (см. раздел VI).

2.3 Другие механические характеристики алюминиевых сплавов

Ударная вязкость сплавов ниже, чем ударная вязкость сталей. Например, дуралюмины имеют а=3 кгм/см2, а сталь 3 а=8-10 кгм/см2. Ползучесть при нормальной температуре наблюдается в весьма малой степени, поэтому практически не учитывается.

Расчет на выносливость может быть проделан введением поправочного коэффициента к расчетному сопротивлению металла при статических нагрузках. Этот коэффициент определяется по формуле (I) ТУ на проектирование конструкций из алюминиевых сплавов в функции отношения минимальных и максимальных усилий.

Величина коэффициента, полученного по формуле (I) для алюминиевых сплавов, ниже, чем значение соответствующего коэффициента для стали 3. Это понижение поправочного коэффициента объясняется тем, что алюминиевые сплавы хуже сопротивляются вибрационным нагрузкам, чем сталь, так как во время изготовления их образуются микротрещины в металле, особенно после термической или механической обработки.

В большей степени, чем для сталей, на понижение вибрационной прочности сплавов влияет коррозия. В качестве соединений алюминиевых конструкций, воспринимающих вибрационные нагрузки, рекомендуется применять заклепочные соединения.

Напряжения, возникающие при собственных колебаниях алюминиевых конструкций, меньше напряжений при колебании стальных .сооружений из-за меньшего веса алюминиевых элементов. По исследованиям проф. С. А. Ильясевича, динамические коэффициенты для алюминиевых мостов могут быть приняты такими же, как и для стальных.

2.4 Собственный вес алюминиевых конструкций

Одно из наиболее ценных качеств алюминиевых сплавов — это их относительно малый собственный вес при высокой прочности. Объемный вес сплавов АМг, АМц, АВ-2700 кг/м3, дуралюмина — 2800 кг/м3, то есть вес сплавов почти в три раза (в 2,7-2,9 раза) меньше веса сталей.

Как известно, в качестве характеристики прочности материала строительных конструкций с учетом собственного веса принято считать отношение расчетного сопротивления к объемному весу. Это отношение измеряется высотой столба постоянного сечения, в основании которого напряжения от собственного веса равны расчетному сопротивлению.

Для бетона марки 200

Для древесины (сосна)

|

Для стали 3

|

Для дуралюмина Д16-Т

|

Таким образом, по сравнению со сталью этот показатель для дуралюмина в 3,6 раза больше. Но отношение веса стальных сооружений к весу алюминиевых конструкций, эквивалентных по эксплуатационным качествам, не соответствует простому отношению характеристик «C».

Нужно еще учесть увеличенный расход алюминия для обеспечения местной и общей устойчивости сжатых элементов. Кроме этого, в ряде случаев сечения изгибаемых алюминиевых конструкций приходится подбирать не по прочности, как это обычно делается в конструкциях из стали 3, а по предельным прогибам, так как сплавы имеют модуль упругости почти в три раза меньший, чем сталь 3.

Вследствие этого прочность алюминиевых сплавов здесь используется неполностью, и для таких случаев сопоставление веса конструкций по отношению коэффициентов «С» не является правильным. Поэтому отношение собственного веса стальных и алюминиевых сооружений, как правило, колеблется в пределах 2-2,5.

По данным С. А. Попова, для пролетных строений железнодорожных мостов это отношение равно 2,5-2,7 (сопоставляются мосты из стали 3 и сплава Д1-Т). Оно растет с увеличением пролета за счет повышения роли постоянной нагрузки (собственного веса) в общей нагрузке.

Уменьшение веса в два раза по сравнению со стальными конструкциями является в ряде случаев решающим фактором для применения дорогих алюминиевых сплавов, так как снижаются другие затраты, например, эксплуатационные расходы в подвижных сооружениях, стоимость опор, путей и т. п.

2.5 Влияние температуры на свойства алюминиевых сплавов

Коэффициент линейного расширения алюминиевых сплавов почти в два раза больше коэффициента линейного расширения стали (23,8·106 против 11,2·106). Температурные напряжения, возникающие в алюминиевых конструкциях при жестком закреплении концов элемента, в полтора раза меньше напряжений в стальных конструкциях вследствие низкого значения модуля упругости сплавов.

При температуре около 100 начинается увеличение ползучести алюминиевых сплавов. Поэтому техническими условиями на проектирование алюминиевых конструкций предлагается вводить понижающие коэффициенты к расчетным сопротивлениям, если конструкции эксплуатируются при температурах 80-120.

Отжиг закаленных сплавов происходит при 350-400, раньше, чем для стали наступает температурная пластичность Несмотря на низкую температуру плавления сплавов (650-750), требуется затратить большое количество тепловой энергии, чтобы расплавить алюминий, так как этот металл имеет высокую скрытую теплоту плавления. Благодаря этим свойствам алюминиевые конструкции мало подвержены разрушению пламенем, что подтверждается обследованием сооружений после пожара.

Достоинством рассматриваемых сплавов является то, что при пониженных температурах они не только не ухудшают своих механических показателей, а даже становятся более прочными вследствие усиления процесса старения. Поэтому для строительства в северных широтах и для полярных экспедиций предпочтительнее изготовлять конструкции из алюминиевых сплавов, чем из стали.

2.6 Устойчивость против коррозии

Следующее высокое качество алюминиевых сплавов — это высокая стойкость их против коррозии, которая приблизительно в 20 раз больше стойкости стали. Так, в металлургическом цехе, где в воздухе имеется много сернистых газов, глубина разрушения элементов кровли в течение 20 лет не превысила 0,11 мм. За это время стальные листы пришлось бы сменить несколько раз.

Такая высокая стойкость против коррозии объясняется образованием на поверхности детали высокопрочной пленки окисла алюминия толщиной в сотые доли микрона. Эта пленка надежно охраняет металл от дальнейшего окисления.

Наибольшей антикоррозийной стойкостью обладает чистый алюминий; затем следуют сплавы его с магнием; марганцем и другие сплавы, не содержащие медь. Последнее место в этом списке занимают дуралюмины, в которых содержится до 6% меди.

Усиленная коррозия дуралюминов объясняется, тем, что при термической обработке из твердого раствора выделяются кристаллиты соединений алюминия с медью, которые с основным металлом образуют электрические микропары, являющиеся причиной точечной коррозии.