Виды фланцевых соединений и их характеристики — Студопедия.Нет

При проведении химического процесса необходимо выполнять требования безопасной эксплуатации оборудования. В инженерной практике использования химических реакторов встречаются технические оболочки, изготовленные как одна деталь (отливки, поковки). Другие оболочки представляют собой свариваемые между собой конструкции, что обеспечивает наибольшую гарантию герметичности конструкции. Однако часто узлы реакторов соединяются между собой с помощью разъемных соединений, что обусловлено требованиями изготовления, монтажа и эксплуатации реактора. Наиболее распространенным видом разъемного соединения является фланцевое соединение. Фланцевые соединения должны обеспечивать герметичность соединения, обладать прочностью, быстро разбираться и собираться, быть дешевыми [11].

Основным элементом фланцевого соединения является фланец. В настоящее время широкое применение получили три вида фланцев: плоские приварные, приварные встык и свободные на приварном кольце (накидные) (рисунок 10). Конструкции фланцев стандартизированы и классифицируются по условному давлению и условному диаметру.

а ‒ плоский приварной; б ‒ приварной встык; в ‒ свободный на приварном кольце; 1 ‒ фланец; 2 ‒ привариваемая труба; 3 ‒ приварное кольцо

Рисунок 10 ‒ Фланцы трубопроводов

Наиболее простыми являются плоские приварные фланцы. Они применяются при давлении до 2,5 МПа и температуре до 300 °С. В силу своей простоты и небольшой материалоемкости фланцы такой конструкции в настоящее время нашли широкое распространение в нефтеперерабатывающей промышленности.

Приварные встык фланцы не имеют ограничений по давлению и температуре. Коническая втулка этих фланцев позволяет, во-первых, снизить напряжения во фланце, а во-вторых, вынести сварной шов из зоны наибольших нагрузок фланцевого соединения.

Накидные фланцы удобны при монтаже, так как в этой конструкции часть фланца под установку прокладки соединена с патрубком жестко, а сам фланец на патрубке не закреплен, поэтому отверстия под болты можно поворачивать на любой угол. Накидные фланцы применяют при условном давлении до 2,5 МПа.

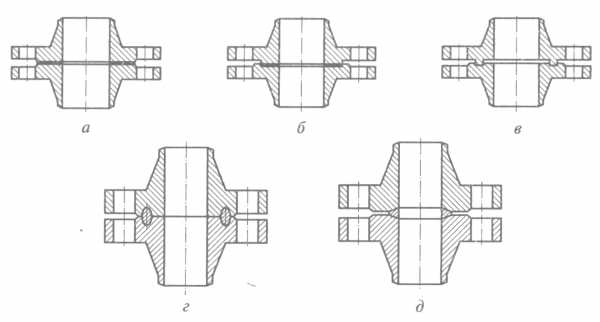

Присоединительной поверхностью фланцев называется поверхность под установку прокладки. Виды фланцевых соединений в зависимости от этой поверхности представлены на рисунок 11.

а ‒ с гладкой поверхностью; б ‒ выступ-впадина; в ‒ шип-паз; г ‒ с овальной (или восьмиугольной) прокладкой; д ‒ с линзовой прокладкой

Рисунок 11 ‒ Некоторые виды фланцевых соединений

Фланцевые соединения с гладкой присоединительной поверхностью получили широкое распространение в связи с простотой конструкции.

Соединения типа «выступ-впадина» и «шип-паз» являются более надежными, поэтому их применяют при проведении взрывопожароопасных процессов, а также процессов, протекающих при рабочей температуре от -40 °С и выше +300 °С. Монтируют фланцы таким образом, чтобы фланец, находящийся внизу в рабочем состоянии аппарата, имел исполнение «паз» (впадина). Это облегчает установку прокладки при монтаже.

При высоких давлениях (более 6,3 МПа) применяют фланцевые соединения с поверхностью под металлическую прокладку овального или восьмиугольного сечения. Сопрягаемая поверхность таких фланцев имеет одинаковые фасонные канавки.

Герметичность фланцевого соединения обеспечивается с помощью прокладки. Прокладка должна быть эластичной, стойкой к воздействию уплотняемой среды, прочной и долговечной. Наиболее часто в качестве материала прокладок используют неметаллические материалы (резину, асбестовый картон, паронит, фторопласт), атак же металлы (алюминий, латунь, медь, сталь).

Существует еще группа так называемых спирально навитых прокладок. Уплотнительная поверхность таких прокладок состоит из двух спирально навитых чередующихся лент: перфорированной холоднокатаной из коррозионно-стойкой стали и ленты из уплотнительного материала, например фторопласта. Дополнительную прочность прокладке придает одно или два металлических кольца. Если прокладка имеет одно кольцо, то оно может располагаться как с внешней стороны уплотнительного материала, так и с внутренней (рисунок 12).

Такие прокладки обладают хорошей герметичностью по сравнению с плоскими неметаллическими прокладками. Их можно использовать, например, при комплектовании фланцевых соединений с гладкой уплотнительной поверхностью в случае невозможности применения обычных неметаллических прокладок.

а ‒ основной тип; б ‒ с внутренним кольцом; в ‒ с наружным кольцом;

г ‒ с внутренним и наружным кольцом; 1 ‒ лента-наполнитель;

2 ‒ перфорированная лента из коррозионно-стойкой стали; 3 ‒ внутреннее кольцо; 4 ‒ внешнее кольцо

Рисунок 12 ‒ Спирально-навитые прокладки

Крепежными деталями фланцевого соединения являются болты или шпильки и гайки. Шпильки устанавливают в более ответственных соединениях, так как они обладают меньшим коэффициентом концентрации напряжений. Материал крепежных деталей фланцевого соединения подбирается также в зависимости от рабочих параметров рабочего процесса (давления, температуры) и материала фланцев. Если сосуд работает при высоких температурах, то мате риал болтов должен иметь тот же коэффициент температурного расширения, что и фланцы. Это позволяет снизить значения возникающих во фланцевом соединении напряжений.

ЗАКЛЮЧЕНИЕ

В данном отчете рассмотрен блок деизогексанизации установки изомеризации гидроочищенной бензиновой фракции

В литературном обзоре описаны подготовка к ремонту и ремонт основного оборудования блока деизогексанизации установки изомеризации гидроочищенной бензиновой фракции

В технологическом разделе приводятся технические и технологические характеристики основного оборудования блока деизогексанизации установки изомеризации гидроочищенной бензиновой фракции.

Также в отчете рассматривается ремонт насосного оборудования и виды фланцевых соединений.

studopedia.net

Что такое фланцевые соединения? Типы фланцевых соединений. Фланцевые соединения в промышленности

В промышленности часто применяются фланцевые соединения. Они должны обеспечивать герметичность и прочность собираемых конструкций. Роль качественного соединения немаловажна, ведь непрочное скрепление может приводить к большим потерям и грозить опасностью обслуживающему персоналу. Основным элементом соединения является фланец. Эта деталь представляет собой металлический диск и обеспечивает прочное и плотное разъемное соединение. Свое применение фланец нашел в отрасли трубопроводного транспорта, коммунального хозяйства. Благодаря использованию различных материалов для его изготовления, он становится практически универсальным элементом трубопроводных конструкций.

Виды фланцев

Для технологических трубопроводов разработано большое количество конструкций этой детали. Все фланцевые соединения состоят из следующих элементов – фланцев, прокладки, крепежных изделий. Главная задача, которая возложена на этот узел – объединение частей трубопровода либо же присоединение к трубам дополнительного оборудования. Фланцы подразделяются на виды в зависимости от различных параметров. По конструкции они делятся на:

- цельные;

- свободные.

Отличие заключается в том, что цельные фланцы вместе с корпусом претерпевают соответственно одинаковые нагрузки. Изготавливаются они совместно с арматурой в процессе отливки или штамповки, также совмещение можно производить при помощи сварки. Что касается свободных, они представляют собой диск, который крепится к приваренному фланцу или отбортованному краю трубы. У обоих видов имеются как недостатки, так и достоинства. Свободные фланцы удобны в сборке, их конструкция позволяет легко совмещать отверстия под шпильки. Недостатком является меньшая прочность и жесткость, чем у цельных фланцев.

Отличие заключается в том, что цельные фланцы вместе с корпусом претерпевают соответственно одинаковые нагрузки. Изготавливаются они совместно с арматурой в процессе отливки или штамповки, также совмещение можно производить при помощи сварки. Что касается свободных, они представляют собой диск, который крепится к приваренному фланцу или отбортованному краю трубы. У обоих видов имеются как недостатки, так и достоинства. Свободные фланцы удобны в сборке, их конструкция позволяет легко совмещать отверстия под шпильки. Недостатком является меньшая прочность и жесткость, чем у цельных фланцев.

Разделение фланцев по назначению:

- Для арматуры и трубопроводов. Фланцевые соединения трубопроводов данного типа используются для всех видов и отраслей трубного, транспортного и жилищно-коммунального хозяйства.

- Для сосудов и аппаратов, такие соединения применяются для перегонки нефти, оборудования систем теплообеспечения, а также емкостей под резервацию.

Стандарты

Все фланцы подразделяются на несколько видов в зависимости от ГОСТа и исполнения:

- Литые фланцы, изготавливаются как единое целое с корпусом. Отливаться они могут из стали или чугуна.

- Стальные фланцы, которые имеют резьбу на шейке. Этот тип имеет достаточно ограниченное применение и в основном используется для трубопроводов с низким давлением.

- Воротниковые фланцы. Представляют собой изделие из стали, которое получено сваркой встык. Назначение воротниковых фланцев заключается в соединении трубопроводов с высоким и средним давлением. Преимущество этого типа заключается в простоте монтажа и экономичности. По сравнению с фланцами плоскими приварными, которые мы рассмотрим следующим пунктом, они сокращают трудоемкость изготовления в среднем на 20% и объем работ по сварке в два раза.

- Фланцы плоские приварные. Производятся они из стали и применяются такие фланцевые соединения для технологических трубопроводов.

- Свободные фланцы. Этот вид имеет свои особенности и подразделяется на три подвида:

- с буртом, они применяются для трубопроводов с агрессивными средами, от воздействия которых бурт предохраняет сам фланец;

- на отбортованной трубе;

- на приварном кольце, они используются для трубопроводов из цветных металлов – меди и ее сплавов, алюминия, а также нержавеющей стали;

Параметры выбора соединения

- Форма фланцевого соединения. Фланцы могут быть: круглые, овальные или прямоугольные.

- Условный проход. Его размер соответствует внутреннему сечению фланца, по которому будет протекать среда.

- Конструктивное исполнение. Этот параметр регламентирует фланцевые соединения, ГОСТ 12815-80 включает 9 различных категорий исполнения.

- Давление. Соединения могут выдерживать максимально условное давление, оно зависит от исполнения и геометрических размеров фланца. Этот параметр также предусмотрен основным нормативным документом.

- Материал. Для изготовления используется чугун, углеродистая, легированная, нержавеющая сталь. Материал выбирается в соответствии с используемой средой применения. Могут также применяться и дорогостоящие металлы.

Электроизолирующее соединение

Изолирующее фланцевое соединение имеет ряд отличий от других видов и несет на себе задачу препятствия прохождению электрического тока, а также защиты от электрохимической коррозии. Большинство трубопроводов проложены под землей, где возможна вероятность возникновения блуждающих токов. В целом они не несут опасности всему трубопроводу на входе, но очень опасны на месте выхода. Такое воздействие может приводить к разрушению металла, образованию трещин и утечкам транспортируемой жидкости или газа, изолирующее фланцевое соединение обеспечивает необходимую безопасность. Состоит оно из фланцев, специальных изолированных прокладок, втулок и крепежных изделий. Применяют такое соединение в следующих случаях:

Изолирующее фланцевое соединение имеет ряд отличий от других видов и несет на себе задачу препятствия прохождению электрического тока, а также защиты от электрохимической коррозии. Большинство трубопроводов проложены под землей, где возможна вероятность возникновения блуждающих токов. В целом они не несут опасности всему трубопроводу на входе, но очень опасны на месте выхода. Такое воздействие может приводить к разрушению металла, образованию трещин и утечкам транспортируемой жидкости или газа, изолирующее фланцевое соединение обеспечивает необходимую безопасность. Состоит оно из фланцев, специальных изолированных прокладок, втулок и крепежных изделий. Применяют такое соединение в следующих случаях:

- на границе трубопровода и переходе его от поставщика к потребителю;

- когда фланцевое соединение труб обеспечивает совмещение разных материалов, из которых они изготовлены;

- на трубопроводах, которые проложены в области источников блуждающих токов;

- на выходе изолированной трубопроводной сети, которая соединяется с неизолированным трубопроводом;

- на наземных участках газораспределительных станций.

Другие типы фланцевых соединений

- Измерительные фланцевые соединения. Они обеспечивают стыковку трубопроводных сетей с дополнительным оборудованием и измерительными устройствами.

- Соединения, работающие под большим давлением. Такие узлы подвергаются переменным нагрузкам от работающих механизмов. Поэтому чтобы обеспечить плотность и прочность, а также долговечность, следует соблюдать ряд технологических нюансов при монтаже. Закручивание шпилек производится постепенно по кругу и в определенной последовательности. Фланцевые соединения могут стать более прочными за счет использования линзового вида прокладки. Чтобы использовать этот вид прокладок, предварительно необходимо отшлифовать поверхность и прокладки, и трубы непосредственно. Наилучшим вариантом для данного вида служат резьбовые фланцевые соединения. Также может использоваться наряду с линзовой прокладкой, плоская металлическая.

Максимальная плотность фланцевого соединения обеспечивается использованием таких материалов для плоских прокладок, как медь или алюминий.

- Фланцевый замок. Это соединение по конструкции полностью соответствует фланцевому, отличие заключается в том, что вместо привычных крепежных изделий – болтов и шпилек, используется специальная конструкция в виде полосы, которая обжимает фланцы и затягивается болтами. В таких соединениях отверстия по диаметру фланцев отсутствуют. Такой вид отлично зарекомендовал себя в узлах, которые требуют быстрого и периодического разъединения-соединения. Использовать в этом случае можно плоские приварные фланцы или приваренные встык.

Фланцевый крепеж

Для монтажа фланцевых соединений обязательно необходим крепеж. Для крепления трубопроводов применяют такие крепежные изделия: болт, гайка, шпилька и шайба. Так как фланцевые соединения трубопроводов — это достаточно ответственная конструкция, к крепежу предъявляются требования в соответствии со следующими параметрами:

- Среда. Она может быть агрессивной и нет. Основываясь на этом параметре среды, выбирается крепеж. Для агрессивных сред предпочтение отдается стали с антикоррозионными свойствами. Также возможно применение специальных покрытий, препятствующих коррозии.

- Температура. Здесь играет роль температура жидкости или газа, который будет транспортироваться по данному трубопроводу, а также температурный режим окружающей среды. Каждый материал имеет рабочий диапазон температур, в соответствии с которым выбирается изделие. Если окружающая среда не превышает –30 ºС, возможно применение обычных марок стали, для более низких температур применяются холодостойкие марки.

- Давление. Чем выше показатель рабочего давления, тем более высокими параметрами должен обладать используемый материал, из которого изготовлены шпильки для фланцевых соединений.

- Показатели крепежных изделий: тип резьбы, шаг, длина.

- Материал. Сталь, которую используют в производстве крепежных изделий для фланцевых соединений можно классифицировать по четырем категориям:

- углеродистая сталь общего назначения, рабочая температура не должна превышать показатель 200 ºС, а максимальный диаметр – 48 мм;

- углеродистая сталь, применяемая для изделий повышенной точности, температура работы не может быть выше значения 300 ºС;

- сталь углеродистая с повышенным качеством, крепежные изделия из этого материала могут эксплуатироваться при температуре выше 450 ºС;

- легированные стали, которые обладают теплоустойчивыми и антикоррозионными свойствами.

Ограниченность применения крепежных изделий

Выбор крепежных изделий обусловлен вышеперечисленными параметрами, но существуют и некоторые ограничения:

- Крепежи, эксплуатируемые при рабочем давлении до 25 кгс/см, не ограничены выбором типа изделия. Что же касается давления, которое превышает эту цифру, использоваться могут только шпильки для фланцевых соединений, применение болтов запрещено.

- Марка стали для пары «шпилька–гайка» может выбираться как одинаковой, так и различной. Если используется один материал, прочность гайки должна быть ниже прочности шпильки на 20 единиц.

Существует специальный ГОСТ шпильки для фланцевых соединений, в соответствии с которым выбираются номинальные размеры крепежного изделия. Выбор размеров зависит от рабочего давления, которому будет подвержена шпилька.

Прокладки

Эта деталь входит в изолированное фланцевое соединение, для того чтобы обеспечить необходимую плотность между фланцами. Прокладки разделяют на различные виды по определенным параметрам. В зависимости от материала, из которого они изготовлены, различают категории:

- металлические;

- неметаллические;

- комбинированные.

Распределение прокладок по упругости:

- упругие;

- жесткие.

Это свойство предопределяет материал, из которого изготовлены прокладки для фланцевых соединений. Упругие получаются из комбинированных и неметаллических видов. Жесткие прокладки в основном представляют собой металлические, а также неметаллические, полученные из таких материалов, как фибра, твердая резина, паронит и т. д.

Конструктивные особенности прокладок

По этому признаку прокладки для фланцевых соединений делятся на:

- Плоские (могут быть как металлическими, неметаллическими и комбинированными), их применяют в соединениях с плоскими поверхностями. Внутренний диаметр плоских прокладок должен быть больше диаметра трубы на 1-3 мм.

- Линзовые прокладки изготавливают из углеродистых и легированных сталей, они могут быть как жесткими, так и упругими.

- Овальные обеспечивают надежное уплотнение, при этом нагрузка на болты достаточно умеренная. Контакт прокладочного изделия происходит по наружной и внутренней окружности с фланцем. Материалом для этих прокладок служит углеродистая или нержавеющая сталь.

- Гофрированные прокладки могут быть как металлическими, так и неметаллическими. Их изготавливают из тонкого листа меди, мягкой стали, в качестве неметаллического материала используется асбестовый картон или бумага. Внутренний диаметр соответствует диаметру фланца, а внешний корректируется расположением болтов.

- Спиральные относятся к упругим прокладкам. Такая прокладка состоит из трех элементов – спиральной части и двух ограничительных колец.

- Зубчатые прокладки, материалом для этих прокладок служит малоуглеродистая или легированная сталь. Изолированное фланцевое соединение с данным типом прокладок может эксплуатироваться при температурах, не превышающих 480 ºС.

Расчет фланцевых соединений

После определения типа фланца, в зависимости от его назначения, вида прокладочного изделия, а также материалов, из которых изделие будет изготавливаться, конструкторами выбираются необходимые размеры детали по специальным таблицам. Они представлены в соответствующих ГОСТах. Несмотря на то что фланцы являются стандартными деталями, очень часто возникает потребность в конструировании индивидуального изделия. Система расчета включает следующие пункты:

- Расчет пластических деформаций в основании втулок, это касается соединений, работающих при небольших температурах и давлениях.

- Учет внешнего изгибающего момента, возникающего от нагрузки на болты. Этот параметр определяет прочностные характеристики фланца.

- Вычисление возникающих напряжений, особенно это касается изделий, которые получены сваркой.

- Выбор шага болтов, неправильно определенный этот параметр может вызвать прогиб колец фланца между болтами.

Расчет фланцевых соединений должен учитывать разновидность нагрузки. Возможны два варианта – в первом случае нагрузка от болтов передается на прокладку, во втором – идет равномерное распределение нагрузок между прокладкой и опорным кольцом.

autogear.ru

Виды фланцев, их типы и применение

Фланцы — деталь круглого или квадратного вида c отвестиями для шпилек и болтов. Фланцы применяют попартно для герметичного соединения между трубами, трубой и механизмом, цистерной. Выбор фланцев зависит от давления и болтового соединения.

Фланцы бывают следующих исполнений:

- 1 — соединительный выступ;

- 2 — выступ;

- 3 — впадина;

- 4 — шип;

- 5 — паз;

- 6 — линзовая прокладка;

- 7 — овального сечения прокладка;

- 8 — шип под прокладку из фторопласта;

Типы фланцев

Фланцы делятся на несколько типов:

- плоские;

- с шейкой;

- с впадиной для сварки;

- свободный;

- резьбовой;

- заглушка.

Существуют специальные фланцы:

- фланцы с диафрагмой;

- длинные фланцы для сварки с буртиком;

- расширительные фланцы;

- переходные фланцы;

- кольцевые заглушки;

- дисковые заглушки.

По стандартам РФ, регламентируется условное давление от 1 до 200 кгс/см2 соединения, трубы, патрубки. К примеру 12х18н10т фланцы нержавеющие плоские ГОСТ 12820-80 (01).

Фланцы производят чаще всего методом штампования (самый простой и распространенный способ изготовления фланцев), ковки, поковки (производится из раскатных колец), ЦЭШЛ (центробежное электрошлаковое литье, фланцы большого диаметра), плазменной резки металла.

Фланцы изготавливают из разных сплавов: стали углеродистой, нержавеющей, чугуна, алюминия, латуни, бронзы, пластика. Футерованные фланцы имеют другое внутреннее покрытие, чем сами фланцы. Фланцы чаще устанавливают такого же материала, что и место применения (чаше трубы).

При экономии на фланцев, не нужно забывать о надежности всей системы. От дешевых фланцев может привести к разрушению арматуры и самого фланца. Также нужно учитывать рабочую температуру и давление носителей.

www.ural-esk.ru