Размеры шпалы деревянной железнодорожной — вес, длина, ширина, объем

02.06.2020Новости партнеров

Поезда – это, практически самый первый способ промышленного перемещения грузов из точки «А» в точку «Б». Такой метод транспортировки объектов отличается большим количеством достоинств. Всем нам приходилось путешествовать с помощью поезда, проезжая по-настоящему огромные расстояние в течение двух-трех суток. Однако подобный тип перемещения обладает одним недостатком – для успешного функционирования железнодорожного транспорта нужна налаженная система дорог.

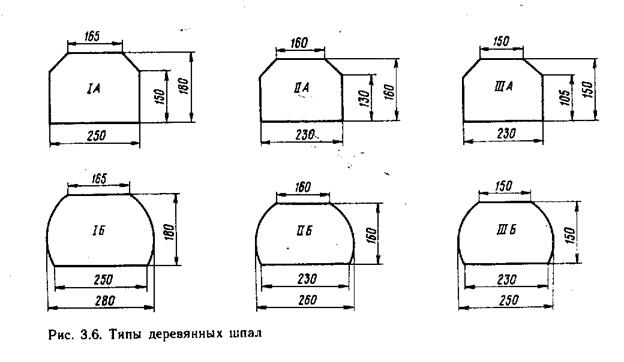

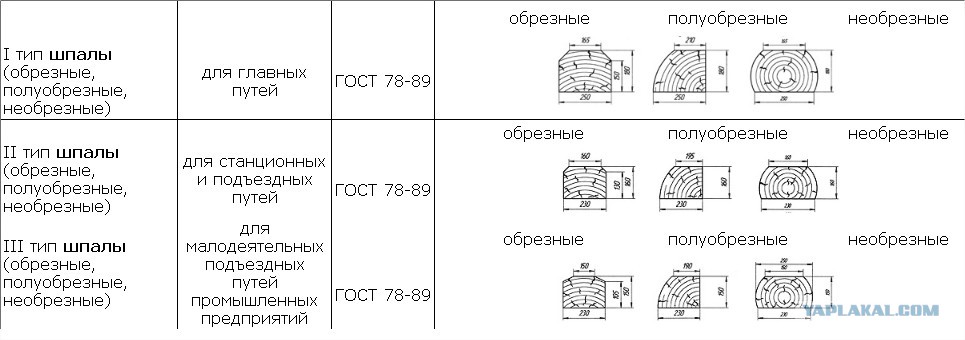

Классификация по типам

Все параметры рельсовой опоры должны отвечать требованиям актуальных межгосударственных стандартов и технических условий. Исходя из этого, рассматриваемый нами элемент основания ВСП может быть описан и подразделен сразу по нескольким свойствам.

При стандартной длине и ширине деревянные шпалы даже сегодня стабильно используются на путях следующих классах:

- I-II – если они могут без деформаций выдерживать скорость движения транспортных средств, превышающую 100 км/ч и грузонапряженность более 5 000 000 т/км за год;

- III-IV – под ними подразумеваются интенсивно функционирующие подъездные линии, а также ветки сортировки и приема-отправки;

- Пути V класса, включая и малодеятельные, и для проведения маневрово-вывозных операций.

Здесь также важна строгая стандартизация, поэтому указанные выше варианты железных дорог сегодня проектируются и выстраиваются с активным использованием подходящих рельсовых опор. Типы и размеры ЖД шпалы подразделяют на:

- Первый тип (1) – для основных путей (I-II класса пути).

- Второй (2) – для участков подъезда и станционных (III-IV).

- Третий (3) – для организации транспортных развязок предприятий и промышленных объектов (V).

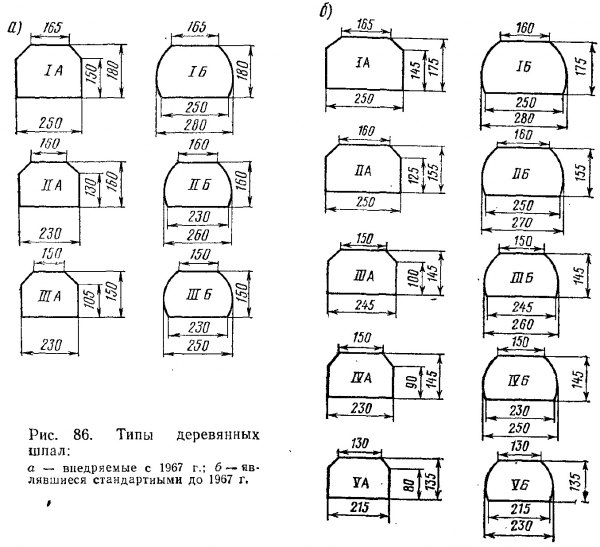

Также есть классификация по типу сечения:

- обрезные – сечение представляет собой правильный квадрат;

- полуобрезные – в профиле отсутствует один угол;

- необрезные – сняты противоположные (по отношению друг к другу) грани, что обычно актуально для бывших в употреблении элементов ВСП.

Длина и другие габаритные размеры шпалы деревянной ЖД

Они давно стандартизированы – для обеспечения практических преимуществ рельсовых опор, в числе которых:

- отличная обрабатываемость экологически чистого материала;

- сохранение высокой упругости при сравнительно малом весе;

- серьезный запас устойчивости к перепадам температур и сезонной смене циклов нагревания/охлаждения;

- взаимодействие с балластной подушкой, не приводящее к разрушению ВСП;

- деревянная шпала является диэлектриком.

Производство шпал деревянных

Наиболее востребованным и самым доступным для изготовления шпал на сегодняшний день являются лесоматериалы.

Чаще всего шпалы пропитанные обрабатываются, двумя главными типами антисептических препаратов – водорастворимыми и на основе масла. Первый вид – это зачастую твердое соединение, которое нужно до определенной консистенции развести жидкостью. Антисептики на основе масла являются ни чем и иным, как продуктом сухой перегонки лесоматериалов и каменного угля. Они применяются в естественном виде, а также могут разбавляться другими маслянистыми жидкостями.

Перед покупкой этого материала нужно тщательно изучить сертификаты на предприятии, потому что от качества напрямую зависит длительность периода эксплуатации конечных изделий и эффективность реализации возложенных на них функций.

Составы, которые применяют для пропитки сырья.

Нормативы, регламентирующие железнодорожное строительство, предписывают применять для укладки путей шпалы деревянные, которые обязательно должны быть пропитаны антисептическими растворами. После осуществления пропитки шпалы ее стоимость увеличивается не существенно, а такие показатели, как долговечность и надёжность возрастают в разы. Сегодня на производствах чаще всего применяют автоклавный способ пропитки, потому что именно гарантирует проникновение раствора на необходимую глубину.

После осуществления пропитки шпалы ее стоимость увеличивается не существенно, а такие показатели, как долговечность и надёжность возрастают в разы. Сегодня на производствах чаще всего применяют автоклавный способ пропитки, потому что именно гарантирует проникновение раствора на необходимую глубину.

На протяжении длительного времени специалисты пользовались таким веществом, как креозот. Такое название носит каменноугольный масляный раствор. Креозот имеет в своем составе частицы фенола, которые ликвидируют микроорганизмы, губительно действующие на лесоматериалы. В то же время использование этого раствора повышает уровень горючести лесоматериалов. Такие шпалы имеют неприятный аромат, покраска такого сырья невозможна.

Размеры ЖД шпалы деревянной по ГОСТу

Все рассматриваемые габариты регламентированы межгосударственным стандартом ГОСТ 78-2004, утвержденным для всех стран таможенного союза. В силу он вступил с 2006 года и обуславливает использование конструкций всех 3 описанных выше вариантов сечения, всех пяти классов пути – для укладки или восстановления широких и узких полотен железной дороги и, кроме того, для возведения различных зданий и сооружений.

Геометрия и состояние рельсовых опор так же должно соответствовать ГОСТам, чтобы сохранялись все эксплуатационные преимущества и вообще возможность безопасной их эксплуатации. Чтобы продлить срок службы элементов ВСП, их покрывают антисептиками.

Выполняют эту операцию в автоклавах для защиты от губительного действия влажности, грибка, плесени, жуков-короедов и подобных им насекомых-вредителей. Причем качество пропитки должно соответствовать ГОСТу 20022.5-93. Рекомендуемая глубина проникновения средства зависит от породы лесоматериала.

Механическая обработка (если она важна) проводится предварительно.

Деревянные шпалы пропитанные

С изобретением специальной пропитки удалось продлить срок службы деревянных шпал, при этом их положительные характеристики остались неизменными.

Пропитка — это смесь каменноугольных масел, например, креозот, которая защищает древесину от гниения. Благодаря особому способу нанесения «вакуум-давление-вакуум» пропитка проникает глубоко внутрь древесины и защищает от гниения не только поверхностный слой, а всю шпалу целиком.

Таким образом за счет пропитки удается значительно продлить срок службы деревянной шпалы. К отрицательным свойствам можно отнести только высокую токсичность креозота, при контакте с которым высока вероятность развития у человека кожных заболеваний.

Классификация деревянных шпал

Все деревянные шпалы изготавливаются по ГОСТ 78-2004 и имеют несколько классификаций.

Так, в зависимости от места использования деревянных шпал, применяется следующая классификация по типам:

- I тип шпал используют на главных путях;

- II тип устанавливают на станционных и подъездных путях;

- III тип шпал можно встретить на подъездных путях к промышленным предприятиям, где подвижные составы проезжают особенно редко.

Каждому типу деревянных шпал соответствует определенная форма сечения и размеры, установленные ГОСТом.

Шпалы могут быть:

- обрезные, когда пропил древесины присутствует со всех четырех сторон;

- полуобрезные — обрезанные только с трех сторон;

- необрезные — пропил есть только сверху и снизу.

По примерным подсчетам сегодня деревянные шпалы используются на 75% железных дорог. Однако это соотношение постепенно меняется в сторону уменьшения в пользу железобетонных шпал. Если раньше срок службы одной деревянной шпалы с пропиткой составлял 15-25 лет, то сейчас, когда объемы и интенсивность грузоперевозок постоянно растут, период службы одной шпалы из древесины резко сократился до 7-10 лет.

Необходимость в частой замене шпал влечет за собой увеличение расходов на обслуживание железнодорожного полотна. К тому же неустанно растет стоимость сырья, а значит и цена на уже готовую деревянную шпалу. Поэтому становится целесообразной замена деревянных шпал на железобетонные. Согласно статистическим данным деревянные шпалы будут полностью заменены на железобетонные примерно через 40 лет.

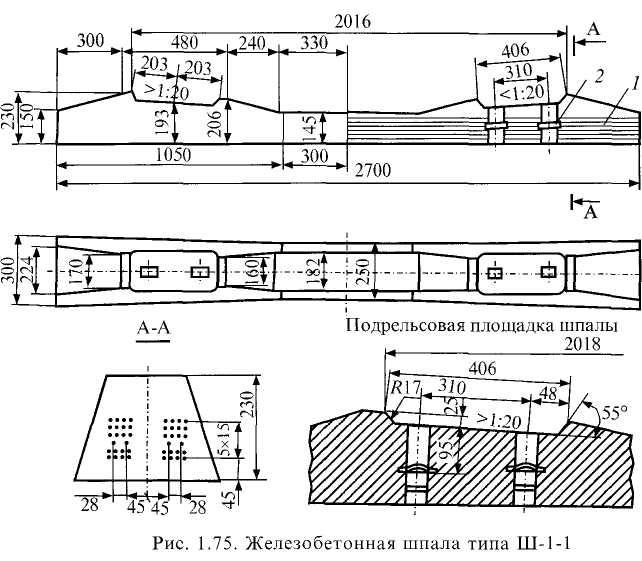

Железобетонные шпалы

В начале 70-х годов прошлого века на территории СССР началось строительство бесстыковой железной дороги, в связи с чем стали популярны шпалы из железобетона, ведь они не требуют частой замены, в отличие от шпал из древесины. Железобетонные шпалы имеют все необходимые выемки и площадки для установки и крепления рельсов.

Железобетонные шпалы имеют все необходимые выемки и площадки для установки и крепления рельсов.

Такие шпалы состоят из струн арматуры и бетона, они обладают хорошей упругостью и механической прочностью, защищены от раскола и не подвержены гниению, за счет чего имеют большой срок службы — более 50 лет, а также могут быть использованы повторно.

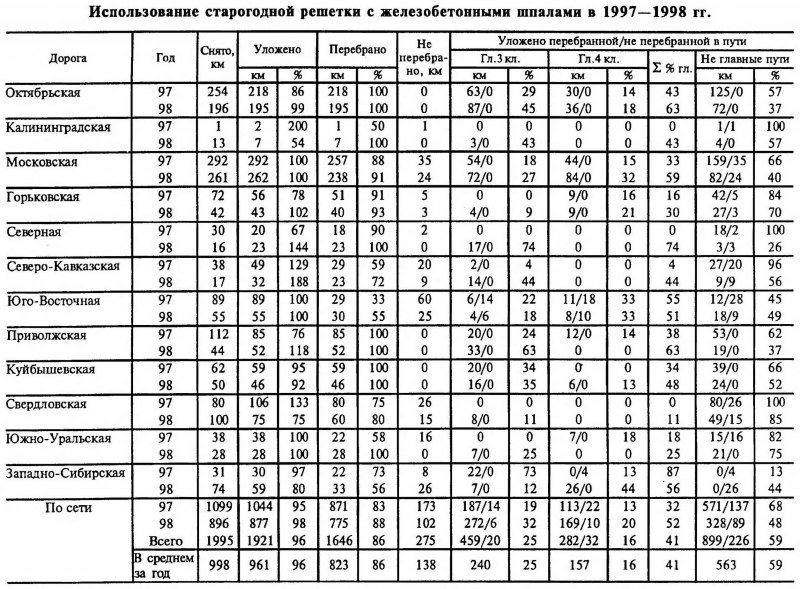

В зависимости от интенсивности эксплуатации и назначения участка железнодорожного полотна могут быть использованы новые или старогодные железобетонные шпалы.Всего существует два сорта шпал из железобетона, стоимость которых может значительно разниться:

- 1 сорт используется преимущественно на путях с повышенной проходимостью.

- 2 сорт или старогодные железобетонные шпалы устанавливают на станционных, малодеятельных и подъездных путях.

Железобетонные шпалы имеют как положительные, так и отрицательные характеристики. Высокая прочность и качество сырья значительно повышают стоимость одной единицы готового изделия.

Помимо этого, железобетонные шпалы имеют большой вес — около 270 кг, за счет чего сильно повышается стоимость доставки изделий к месту установки.Все самое интересное о строительстве ремонте оборудование и интерьере Вы можете узнать на нашем сайте

Помимо этого, железобетонные шпалы имеют большой вес — около 270 кг, за счет чего сильно повышается стоимость доставки изделий к месту установки.Все самое интересное о строительстве ремонте оборудование и интерьере Вы можете узнать на нашем сайтеТВОЙ ДОМ.

Переводные брусья

Переводные брусья – это поперечные перекладины на железнодорожном пути в местах установки стрелочных переводов. Брусья для переводов укладываются на верхний балластный слой железнодорожного полотна.

Готовые элементы ВСП такого вида должны соответствовать ГОСТу 8816-70.

Ниже представлен эскиз с поперечным сечение брусьев для стрелочных переводов и таблица с размерами

| Тип | Толщина h, мм | Высота пропила, h2, мм | Размер по стороне без пропила, b2, мм | Ширина верхней пластины, b, мм | Значение нижней пласти, b1, мм | ||

| Нормальная, мм | Широкая, мм | Уширенная, мм | |||||

| 1 | 180 ± 5 | 150 | 300 | – | 200-10 | 220-10 | 260-5; +20 |

| 2 | 160 ± 5 | 130 | 280 | 175-10 | – | 220-10 | 250-5; +20 |

| 3 | 160 ± 5 | 130 | 260 | 175-10 | 200-10 | – | 230-5; +20 |

По геометрии профиля и роли они повторяют классификацию обычных рельсовых опор из древесины, то есть могут быть обрезными и необрезными, использоваться как на главных, так и на запасных или подъездных путях, на точках приемоотправки и сортировки. Требования, предъявляемые к уровню влажности лесоматериала те же – до 22%, иначе – припуск на просушку.

Требования, предъявляемые к уровню влажности лесоматериала те же – до 22%, иначе – припуск на просушку.

Внимание, если мы рассматриваем переводной брус, важно знать ее проект так как различные проекты стрелочных переводов монтируются на соответствующий комплекту брусьев, имеющих разнообразные длины. Составляет она от 3 до 6,5 м (а не 2,75 м). Шаг – каждые 0,25 м. Поставляются такие изделия комплектами, в количестве, регламентированном проектами.

Переводные брусья – это не менее важный элемент полотна, по отношению к которому также выдвигается целый ряд требований. Есть два ключевых фактора:

Какие бывают шпалы

Специалисты, занимающиеся вопросами прокладки железнодорожного пути, в ходе исследований устанавливают необходимое число опор на один километр дороги. Количество этих конструктивных элементов будет зависеть от нескольких показателей: предельной величины нагрузки на рельсы, скорости движения поездов, типа рельсов, вида балластной прослойки, а также от плана и профиля пути.

Количество этих конструктивных элементов будет зависеть от нескольких показателей: предельной величины нагрузки на рельсы, скорости движения поездов, типа рельсов, вида балластной прослойки, а также от плана и профиля пути.

Согласно соответствующей части законодательства Российской Федерации, в нашей стране разрешается использовать три различных эпюры железной дороги:

- 1600 штук шпал на 1 километр дороги.

- 1840шт/км.

- 2000шт/км.

Эпюрой называется схема расположения шпал на рельсовом участке пути. Для производства таких важных конструктивных элементов, как опоры, может использоваться дерево, железобетон или металл. Все эти материалы обладают своими достоинствами и недостатками, а их выбор строится в зависимости от каждого конкретного случая.

Деревянные шпалы

Шпалы, произведенные из различных прочных пород древесины, наиболее распространены по всем железным дорогам мира. Такой материал, как дерево, с технической точки зрения обладает большим количеством функциональных достоинств, и, при этом, не отличается высокой стоимостью. Основные достоинства деревянных подпорок:

Основные достоинства деревянных подпорок:

- Высокие показатели упругости.

- Простота производственного процесса.

- Простота в монтаже и эксплуатации.

- Высокие показатели сопротивления электрическому току.

Как и любой другой материал, использующийся для промышленного производства продуктов, дерево обладает определенным перечнем недостатков. К негативным моментам, получаемым от использования древесных подпорок, относятся:

- Малый эксплуатационный период, особенно в условиях повышенной нагрузки.

- Потребности производства в древесине.

Согласно соответствующему законодательству Российской Федерации, в нашей стране укладывают шпалы, произведенные из дерева и подразделяющиеся на две основные категории:

- Обрезные виды с четырьмя пропиленными участками.

- Необрезные виды с двумя пропиленными участками.

Шпалы могут производиться из сосны, ели, пихты, кедра, бука и березы. Средняя длина изделия – 2,75м. Участки с большими показателями эксплуатационных нагрузок комплектуются элементами длиной по 3м.

Участки с большими показателями эксплуатационных нагрузок комплектуются элементами длиной по 3м.

Шпалы из железобетона

Конструктивные элементы железной дороги, основным материалом при производстве которых являлся железобетон, отличаются очень высокими эксплуатационными характеристиками. К числу однозначных достоинств железобетонных подпорок относятся:

- Отсутствие процессов гниения.

- Защита древесной части колеи.

- Высокий уровень надежности.

- Длительный эксплуатационный период.

К недостаткам шпал, произведенных из смеси железа и бетона, можно отнести следующие факторы:

- Высокие показатели жесткости, за счет чего снижается упругость.

- Высокие показатели электропроводимости.

- Повышенная хрупкость.

В нашей стране подобные опоры стали массово производиться в далеком 1959 году. Согласно статистическим данным, в России, предпочтение отдают струнобетонным брусковым шпалам. По результатам проведенных специалистами исследований можно сказать о том, что наше государство находится на третьем месте в мире, по объему используемых железобетонных подпорок.

Металлические шпалы

Конструктивные элементы железных дорог, произведенные из металлов разных марок, наиболее распространены на территориях Германии и Индии. Эти государства применяют подпорки корытообразной формы. Масса одного стыкового изделия колеблется в промежутке от 60 до 110 килограмм. Незначительное количество опор, произведенных из металла, также имеется и на территориях других стран: Франции, России, Испании и Италии.

Достоинства подпорок из металла:

- Длительный эксплуатационный период.

- Меньшая масса, по сравнению с железобетонными изделиями.

- Простота в эксплуатации.

Недостатки металлических шпал:

- Наименьшие показатели упругости среди всех типов изделий.

- Шумовые эффекты, фиксируемые при движении поезда.

- Высокие показатели электропроводимости.

- Возможность возникновения коррозионных процессов.

Мостовые брусья

Эти составные части колеи также подчиняются строгим требованиям ГОСТов. И ключевая норма, которой они должны соответствовать, – это исключительно прямоугольная форма сечения, причем одного из двух:

И ключевая норма, которой они должны соответствовать, – это исключительно прямоугольная форма сечения, причем одного из двух:

- 220 х 240 мм;

- или 220 х 260 мм.

Также возможны варианты 220 х 280 и 240 х 300 мм, но они уже изготавливаются в индивидуальном порядке и только с согласия заказчика.

Предельные отклонения меняются в зависимости от исполнения: в первом случае они есть по толщине (до -2 мм), во втором их вообще нет, зато есть по ширине (до -3 мм). Максимально возможный уровень влажности без усушки составляет уже 20%, припуски уже свои – выбирать их нужно по ГОСТ 6782.1-75.

Длина мостовых брусьев обычного сечения – 3,25 м. Чем больше расстояние между осями продольных балок или ферм моста (до 2,5 м), тем большим должно быть поперечное сечение мостовых брусьев (до 24х30 см) и их длина (до 4,20 м).

Шпалы железнодорожные деревянные

Шпала – это брус крупного сечения. Она является элементом железнодорожного полотна, на которое крепится колея. Также она несет ответственность за постоянство ширины колеи. Деревянные шпалы – это наиболее популярный вид шпал. При стандартной нагрузке шпалы можно эксплуатировать на протяжении 15-25 лет, а при повышенных нагрузках от 10 до 12 лет.

Также она несет ответственность за постоянство ширины колеи. Деревянные шпалы – это наиболее популярный вид шпал. При стандартной нагрузке шпалы можно эксплуатировать на протяжении 15-25 лет, а при повышенных нагрузках от 10 до 12 лет.

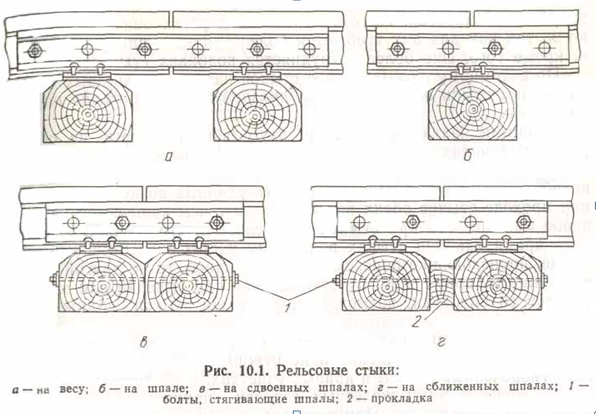

Динамика рынка шпал медленно удаляется от деревянных шпал в направлении железобетонных. Тем не менее, и железобетонные шпалы нельзя назвать идеальным решением, потому что вследствие своей жесткости им необходима дополнительная прокладка, а это существенно увеличивает цену пути. А если не использовать прокладку, то колея придет в негодность очень быстро.

Деревянные шпалы бывают:

По способу распила:

- обрезные – обрезка проводится со всех 4 сторон

- полуобрезные – обрезка проводится с 3 сторон

- не обрезные – обрезка проводится только с 2 сторон.

Согласно предназначению:

- материал 1 типа, с пропиткой. Он используется для основных путей

- материал 2 типа, с пропиткой. Его применяют для создания подъездных и станционных путей

- материал 3 типа используется на промышленных предприятиях с малой нагрузкой.

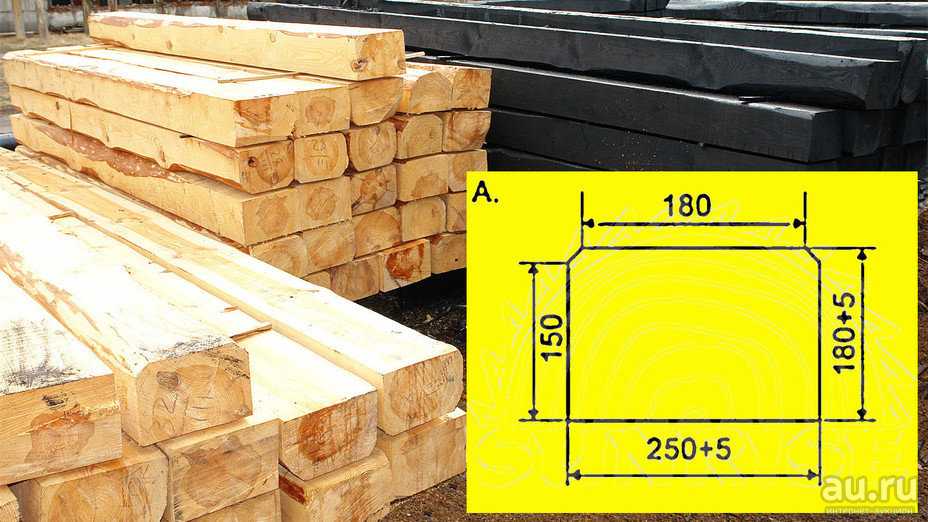

Сырье первой категории применимо для создания основных путей. Шпалы с пропиткой можно изготовить из сосновых, еловых, кедровых, березовых или лиственничных лесоматериалов. Их применяют в качестве подкладки под рельсы во время выполнения строительных работ и ремонта железнодорожного полотна. Этот материал имеет четко установленные габариты, которые прописаны в ГОСТе. Толщина шпалы составляет 180 мм (180+5 мм), ширина верхней грани может быть больше 180 мм, а нижняя грань имеет сечение 250 мм (250+5 мм). Длина достигает 275+2 см, а уровень влажности не выше 22%.

Некоторые характеристики железнодорожных шпал 1-го типа:

- загрузка. В вагон при габаритах 180 х 250 х 2750 может поместиться от 750 до 800 штук

- одна шпала содержит 0,12375 м3 лесоматериала

- из одного м3 лесоматериалов получается 8.01 штук

- масса одной шпалы из сосны первой категории – примерно 90-100 кг, все зависит от уровня влажности. Стоит отметить, что укладка шпал на прокладку в естественных условиях, существенно снижает ее массу.

Шпалы пропитанные второго типа используют для создания подъездных и станционных путей. Сорта лесоматериалов такие же, как и для шпал первой категории. Габариты устанавливаются ГОСТом: толщина составляет 160 мм (160+5 мм), ширина верхней грани – 150 мм, а нижняя грань имеет ширину 230 мм (230+5 мм). Такой материал имеет длину 275+2 см. Уровень влажности также не выше 22%.

Основные характеристики шпал 2-й категории из сосны:

- загрузка. В стандартный вагон при габаритах 160 х 230 х 2750 помещается от 900 до 1000 штук

- одна шпала содержит 0,1012 м3 лесоматериалов

- из одного м3 лесоматериалов получается 9.88 штук

- масса шпал из сосны составляет примерно 70-80 кг, все зависит от уровня влажности.

В специализированных магазинах можно приобрести шпалы пропитанные и непропитанные. У них очень много достоинств — высокие диэлектрические качества, прекрасное сцепление со щебёночной подушкой, простота обработки, упругость и низкая чувствительность к перепадам температур. Стоит отметить, что при помощи этого материала, как пропитанного, так и не пропитанного, можно расширить рельсовую колею в кривых с радиусом мене 350 м.

Стоит отметить, что при помощи этого материала, как пропитанного, так и не пропитанного, можно расширить рельсовую колею в кривых с радиусом мене 350 м.

Все главные нормативы и характеристики данного материала детально описаны в документе ГОСТ 78-2004 «Шпалы деревянные для дорог широкой колеи». Основные выдержки ГОСТа 78-2004:

- сырье для производства деревянных шпал – это лесоматериалы сосны, кедра, ели и пихты

- шпалы делятся на классы согласно их назначению

- перед укладкой шпалы без пропитки необходимо пропитать особыми маслянистыми защитными растворами. Для этих целее специалисты применяют креозот, каменноугольные маслянистые составы или особые антисептические растворы. Пропитку осуществляют методом погружения (он самый популярный и целесообразный), или в специальных автоклавах, если они необходимы для эксплуатации в сложных условиях

- для перевозки этого материала действует специально утвержденный ГОСТ 16369, который подробно регламентируют всю процедуру в зависимости от типа автотранспорта, на котором перевозится материал

- условия хранения шпал прописаны и детально освещены в документе ГОСТ 9014.

0

0 - технологическая защита лесоматериалов или пропитка соответствует ГОСТ 200.22.6-93 (способ Прогрев-холодная Ванна) или ГОСТ 200.22.5-93 (пропитка в автоклаве).

| Порок древесины по ГОСТ 2140 | Норма ограничения пороков древесины |

| 1. Сучки сросшиеся, частично сросшиеся и несросшиеся: | |

| а) здоровые (светлые, темные, с трещинами) | В местах укладки путевых подкладок допускаются размером не более 60 мм, на остальных поверхностях — не более 110 мм |

| б) загнившие и гнилые | В местах укладки путевых подкладок допускаются размером не более 10 мм, на остальных поверхностях — не более 60 мм |

| в) табачные | Не допускаются |

| 2. Двойная сердцевина | Не допускается |

| 3. Ядровая и наружная трухлявая гнили | Не допускаются |

| 4. Грибные ядровые пятна (полосы) | Допускаются не более 25 % соответствующей площади торцов, пластей и боковых сторон |

5. Заболонная гниль: Заболонная гниль: | |

| мягкая | Не допускается |

| твердая | Не допускается |

| 6. Ложное ядро | Допускается размером не более 1/2 площади торца без выхода на верхнюю пласть. Выход ложного ядра на боковые стороны допускается размером 2/3 толщины шпалы |

| 7. Глубокая червоточина | Допускается в количестве не более 6 шт. на 1 м длины шпалы |

| 8. Трещины: | |

| а) метиковая | Допускается протяженностью по торцу не более 1/3 толщины или ширины шпалы без выхода на верхнюю пласть |

| б) отлупная | Не допускается с выходом на верхнюю пласть и боковые стороны, а также с выходом на нижнюю пласть против мест расположения путевых подкладок |

| в) морозная | Не допускается на верхней пласти. На остальных поверхностях допускается глубиной не более 40 мм |

| г) от усушки боковая | Допускается длиной не более 450 мм каждая |

| д) от усушки сквозная | Допускается протяженностью по длине шпалы не более 100 мм |

9. Наклон волокон Наклон волокон | Допускается не более 10 % |

| 10. Прорость | Не допускается в местах укладки путевых подкладок. На остальных поверхностях допускается, мм, не более: длиной 800; шириной 50 и глубиной 20. |

| 11. Заруб и запил | Не допускаются в местах укладки путевых подкладок. На остальных поверхностях допускаются глубиной не более 20 мм и шириной не более 40 мм |

| 12. Покоробленность: | |

| а) простая | Допускается со стрелой прогиба, мм, по пластям — не более 10 и по боковым сторонам — не более 100 |

| б) крыловатость | Допускается не более половины нормы простой покоробленности |

| 13. Кривизна: | |

| а) простая | Допускается по боковым сторонам необрезных и полуобрезных шпал со стрелой прогиба не более 50 мм |

| б) сложная | Допускается не более половины нормы простой кривизны |

14. Скос пропила торцов шпал по отношению к продольной оси Скос пропила торцов шпал по отношению к продольной оси | Допускается не более 20 мм по толщине и ширине шпалы |

Обрезиненная деревянная шпала

Данное решение относится к области систем крепления железнодорожных рельсов, конкретно к деревянным железнодорожным шпалам.

Техническим результатом заявленной полезной модели является увеличение срока службы деревянных шпал.

Заявленный технический результат достигается за счет того, что обрезиненная деревянная шпала, содержащая резиновую крошку, отличающаяся тем, что деревянная шпала покрыта поверх слоем формовочной смеси, прошедшей процесс полимеризации, и состоящей из наполнителя — резиновой крошки, полученной в результате перемола бывших в употреблении автомобильных шин в резиновый порошок до фракции 2.5-4 мм, и связующего — полиуретанового клея в количестве 10-14% от общего состава смеси.

Данное решение относится к области систем крепления железнодорожных рельсов, конкретно к деревянным железнодорожным шпалам.

Большая часть современных железнодорожных путей состоит из деревянных шпал, используемых для размещения и крепления железных рельсов поверх шпал. Однако по ряду причин, таких как использование низкокачественной сосновой древесины взамен дубовой по причине более высокой стоимости последней, существует необходимость поиска альтернатив деревянным шпалам для индустрии железных дорог. Такие альтернативные продукты могут быть изготовлены в равной мере как из первичных (свежих), так и вторичных (регенерированных) материалов. Могут быть использованы такие материалы, как, например, цемент, железобетон, металл, регенерированная древесина, пластмасса, композиты различных регенерированных материалов, а также другие продукты. Относительно новым подходом является производство шпалы из цемента, имеющей железный сердечник и облаченной в оболочку из регенерированной резины и/или регенерированного пластика.

Такие альтернативные продукты страдают рядом существенных недостатков. Железнодорожная промышленность испытывает необходимость в экономически выгодной альтернативе древесине. Затруднения, встречающиеся при использовании цементных и железобетонных шпал, имеющих значительный срок службы, связаны с их гораздо более значительным весом в сравнении с деревянными. Это обусловливает более высокие затраты, связанные с транспортировкой и укладкой таких шпал. Шпалы, изготовленные с металлическим сердечником, должны иметь оболочку из непроводящего материала для обеспечения безопасности, а также эксплуатационных соображений. Создание такой оболочки является дополнительной технологической процедурой, повышающей стоимость шпалы.

Затруднения, встречающиеся при использовании цементных и железобетонных шпал, имеющих значительный срок службы, связаны с их гораздо более значительным весом в сравнении с деревянными. Это обусловливает более высокие затраты, связанные с транспортировкой и укладкой таких шпал. Шпалы, изготовленные с металлическим сердечником, должны иметь оболочку из непроводящего материала для обеспечения безопасности, а также эксплуатационных соображений. Создание такой оболочки является дополнительной технологической процедурой, повышающей стоимость шпалы.

Другим существенным недостатком таких альтернативных шпал является относительно низкое усилие, требуемое для выдирания костыля, забитого в такую шпалу. Крайне желательным является гораздо более значительное выдирающее усилие. Более высокое выдирающее усилие обеспечивает более прочное удерживание костыля в шпале и снижает или вообще устраняет необходимость повторной установки костыля. Помимо этого, вследствие высокой поверхностной твердости почти все альтернативные шпалы, изготовленные из стали, цемента и пластика являются источником повышенного уровня шума, возникающего при прохождении железнодорожных составов, а также имеют тенденцию к нежелательным смещениям на гравийном основании железнодорожного полотна.

Как следствие, спрос железнодорожной промышленности на шпалы, изготовленные из не древесных материалов, остается низким. Считается, что потребность в шпалах из альтернативных древесине материалов возрастет при условии, если альтернативные материалы обеспечат низкую стоимость изделия, будут иметь сходные эксплуатационные характеристики и больший период эксплуатации в сравнении с деревянными шпалами. Как упоминалось выше, еще одной проблемой, стоящей перед железнодорожной промышленностью, является продолжительность времени эксплуатации шпал до момента, когда они нуждаются в замене. Актуальность этой проблемы стала еще более значительной, чем прежде. В настоящее время в США шпалы изготавливаются преимущественно из мягких пород дерева, таких как сосна, но не из твердых пород дерева, таких как дуб. Шпалы из мягких пород дерева не имеют срока эксплуатации, сравнимого с таковым для шпал из твердых пород. Шпалы из мягких пород дерева подвержены, например, ускоренному разрушению под действием повышенной влажности окружающей среды. Например, шпалы, находящиеся в болотистой местности, имеют ожидаемую продолжительность срока службы не более трех-четырех лет. Можно ожидать, что железнодорожная промышленность будет заинтересована в использовании шпал, изготовленных на той же основе из древесинных материалов, но с гораздо большим сроком службы.

Например, шпалы, находящиеся в болотистой местности, имеют ожидаемую продолжительность срока службы не более трех-четырех лет. Можно ожидать, что железнодорожная промышленность будет заинтересована в использовании шпал, изготовленных на той же основе из древесинных материалов, но с гораздо большим сроком службы.

Наиболее близким решением заявленному изобретению является патент RU 2245410 «ЖЕЛЕЗНОДОРОЖНАЯ ШПАЛА ИЗ ПЕРЕРАБОТАННОЙ РЕЗИНЫ (ВАРИАНТЫ) И СПОСОБ ЕЕ ПРОИЗВОДСТВА ИЗ ПЕРЕРАБОТАННОЙ РЕЗИНЫ», Е01В 3/44, В29С 47/00, опубликовано: 27.01.2005. Изобретение относятся к области систем крепления железнодорожных рельсов, конкретно к железнодорожным шпалам и способу их производства. Железнодорожная шпала из переработанной резины изготавливается путем экструзии смеси резиновой крошки натуральной и вулканизированной регенерированной резины с размером зерен не более 590 мк при весовом соотношении 10-35% регенерированной натуральной резины и 65-90% регенерированной вулканизированной резины, причем продукт экструзии на выходе из экструдера имеет температуру 116-188°С. Во втором варианте шпала состоит из продукта экструзии, произведенного из смеси резиновой крошки из регенерированной натуральной резины и регенерированной вулканизированной резины при весовом соотношении 10-35% регенерированной натуральной резины и 65-90% регенерированной вулканизированной резины. Способ производства состоит из следующих операций: приобретение регенерированной резиновой крошки из натуральной и вулканизированной резины, смешивание 10-35% вес. крошки из натуральной регенерированной резины с 65-90% вес. крошки вулканизированной регенерированной резины, добавление к полученной смеси полимера в количестве 0.0-0.5% от общего веса смеси, размалывание полученной смеси при температурах от 116-188°С с целью получения промежуточного продукта, экструзии упомянутого промежуточного продукта при температурах между 116-188°С с целью получения продукта экструзии, имеющего определенную ширину и высоту, разрезание продукта экструзии на куски желаемой длины с целью получения железнодорожной шпалы.

Во втором варианте шпала состоит из продукта экструзии, произведенного из смеси резиновой крошки из регенерированной натуральной резины и регенерированной вулканизированной резины при весовом соотношении 10-35% регенерированной натуральной резины и 65-90% регенерированной вулканизированной резины. Способ производства состоит из следующих операций: приобретение регенерированной резиновой крошки из натуральной и вулканизированной резины, смешивание 10-35% вес. крошки из натуральной регенерированной резины с 65-90% вес. крошки вулканизированной регенерированной резины, добавление к полученной смеси полимера в количестве 0.0-0.5% от общего веса смеси, размалывание полученной смеси при температурах от 116-188°С с целью получения промежуточного продукта, экструзии упомянутого промежуточного продукта при температурах между 116-188°С с целью получения продукта экструзии, имеющего определенную ширину и высоту, разрезание продукта экструзии на куски желаемой длины с целью получения железнодорожной шпалы. Техническим результатом изобретений является увеличение срока службы шпалы, уменьшение ее веса, способность выдерживать повышенные нагрузки на сжатие без остатка видимых деформационных изменений после снятия нагрузки, а следовательно, уменьшение расходов, связанных с заменой шпал. Недостатком данного решения является то, что указанные шпалы подвержены актам вандализма (горючи) и в промышленном производстве не окупаемы по причине малых объемов производства (всей утилизированной резины России, к примеру, не хватит, чтобы заменить шпалы на одном ж/д пути протяженностью от Москвы до Санкт-Петербурга).

Техническим результатом изобретений является увеличение срока службы шпалы, уменьшение ее веса, способность выдерживать повышенные нагрузки на сжатие без остатка видимых деформационных изменений после снятия нагрузки, а следовательно, уменьшение расходов, связанных с заменой шпал. Недостатком данного решения является то, что указанные шпалы подвержены актам вандализма (горючи) и в промышленном производстве не окупаемы по причине малых объемов производства (всей утилизированной резины России, к примеру, не хватит, чтобы заменить шпалы на одном ж/д пути протяженностью от Москвы до Санкт-Петербурга).

Между тем, резиновая крошка находит массовый спрос и в иных отраслях техники, к примеру, при асфальтировании автодорог. Использование всей утилизированной резины только для создания из нее новых шпал слишком не рационально и расточительно по экономическим соображениям.

Отказ от деревянных шпал не выгоден по причине необходимости поддержания предприятий по их производству постоянно в рабочем состоянии, т. к. деревянные шпалы являются продуктом, поддерживающим военную безопасность любой страны. Из-за быстрого и объемного производства деревянные шпалы незаменимы при возведении ж/д путей в военное время.

к. деревянные шпалы являются продуктом, поддерживающим военную безопасность любой страны. Из-за быстрого и объемного производства деревянные шпалы незаменимы при возведении ж/д путей в военное время.

Поэтому наиболее целесообразным является модернизация деревянных шпал как самый оптимальный путь, который позволит с одной стороны сохранить их производство, а с другой — повысит срок службы шпал.

Техническим результатом заявленной полезной модели является увеличение срока службы деревянных шпал.

Заявленный технический результат достигается за счет того, что обрезиненная деревянная шпала, содержащая резиновую крошку, отличающаяся тем, что деревянная шпала покрыта поверх слоем формовочной смеси, прошедшей процесс полимеризации, и состоящей из наполнителя — резиновой крошки, полученной в результате перемола бывших в употреблении автомобильных шин в резиновый порошок до фракции 2.5-4 мм, и связующего — полиуретанового клея в количестве 10-14% от общего состава смеси. Обрезиненную шпалу получают следующим путем.

Берут готовую деревянную шпалу (1) (см. Фиг.1), укладывают в короб, обсыпают со всех сторон формовочной смесью (2), состоящей из резиновой крошки (3), получаемой в результате перемола бывших в употреблении автомобильных шин в резиновый порошок до фракции 2.5-4 мм, используемый, как наполнитель смеси, а в качестве связующего смеси используют полиуретановый клей в количестве 10-14% от общего состава смеси. Затем, полученную смесь обжимают со всех сторон к деревянной шпале подвижными стенками ящика и помещают в зону нагрева до 120-130°С и проводят процесс полимеризации 15-18 минут, после чего получают готовую обрезиненную шпалу. Короб предпочтительно использовать металлический. Короб выполняют так, что он изнутри соответствует форме и размерам шпалы. Стенки короба подвижные, они сжимают формовочную резиновую смесь до определенного размера, что бы получить заданную и постоянную толщину резинового, защитного слоя вокруг деревянной шпалы. Перемол автомобильных шин в резиновый порошок до фракции 2. 5-4 мм может быть осуществлен, например, путем механического измельчения (дробления) [1]. Обрезиненная деревянная шпала увеличивает срок эксплуатации изделия до 30 и более лет, против 2-5 лет обычной деревянной шпалы. Кроме того, изделие становится более травмобезопасным при падении на шпалы людей. Резиновое покрытие смягчает удар и проявляет звукопоглощающие свойства. Особенно обрезиненные шпалы найдут применение при прокладке железных дорог в регионах вечной мерзлоты, где использование железобетонных шпал нецелесообразно.

5-4 мм может быть осуществлен, например, путем механического измельчения (дробления) [1]. Обрезиненная деревянная шпала увеличивает срок эксплуатации изделия до 30 и более лет, против 2-5 лет обычной деревянной шпалы. Кроме того, изделие становится более травмобезопасным при падении на шпалы людей. Резиновое покрытие смягчает удар и проявляет звукопоглощающие свойства. Особенно обрезиненные шпалы найдут применение при прокладке железных дорог в регионах вечной мерзлоты, где использование железобетонных шпал нецелесообразно.

Боле мягким становится и давление на грунт через шпалы. Благодаря чему, при установке шпал на железнодорожных мостах шум от прохождения поездов по ним будет значительно ниже благодаря снижению передачи звука от рельса к мосту. Шпалы вышеуказанным способом изготавливались в количестве 100 штук и прошли двухгодичные испытания на полигоне в г.Щербинка Московской области (см. Фиг.2-Фиг.6). Для сравнения рядом с испытуемыми обрезиненными деревянными шпалами уложены деревянные и бетонные.

Испытания показали высокое качество изделий. Каких-либо следов начала разрушения шпал, созданных заявленным способом, выявлено не было.

В ходе экспертного анализа на предмет выявления степени изношенности обрезиненных шпал, результаты исследованных 25 образцов, случайным образом выбранных после двухгодичных испытаний, показали изношенность на уровне не выше 6-7%, а в ряде случаев и ниже 2%, что позволило сделать уверенный вывод о пригодном сроке службы изделий не менее 30 лет.

Источники информации:

1.

Обрезиненная деревянная шпала, содержащая резиновую крошку, отличающаяся тем, что деревянная шпала покрыта поверх слоем формовочной смеси, прошедшей процесс полимеризации и состоящей из наполнителя — резиновой крошки, полученной в результате перемола бывших в употреблении автомобильных шин в резиновый порошок до фракции 2,5-4 мм, и связующего — полиуретанового клея в количестве 10-14% от общего состава смеси.

Краткий обзор: Материалы для железнодорожных шпал

Железнодорожные шпалы, или шпалы, как их называют в США, представляют собой довольно негламурный компонент железнодорожной отрасли. Но эти блоки, которые укладываются горизонтально под рельсы, чтобы удерживать рельсовые пути на нужной ширине колеи, составляют основу железнодорожного движения. Миллионы этих жизненно важных блоков производятся и распространяются каждый год, чтобы удовлетворить потребности в расширении сети и обновлении линейки.

Но эти блоки, которые укладываются горизонтально под рельсы, чтобы удерживать рельсовые пути на нужной ширине колеи, составляют основу железнодорожного движения. Миллионы этих жизненно важных блоков производятся и распространяются каждый год, чтобы удовлетворить потребности в расширении сети и обновлении линейки.

Если не считать некоторых экспериментов со шпалами из каменных блоков на самых ранних этапах развития железнодорожного транспорта, древесина исторически была доминирующим материалом, используемым для железнодорожных шпал. В течение 20-го века появились новые материалы, отвечающие необходимости выдерживать более высокие нагрузки на ось и более высокие скорости. Здесь мы взвешиваем преимущества и недостатки предлагаемых материалов.

Деревянные шпалы

Учитывая, что древесина использовалась для изготовления железнодорожных шпал на протяжении большей части двух столетий, удивительно, что деревянные шпалы по-прежнему составляют большую часть рынка железнодорожных шпал. Это особенно характерно для США, где на древесину приходится 93% рынка — ежегодно укладывается 16 миллионов деревянных шпал.

Это особенно характерно для США, где на древесину приходится 93% рынка — ежегодно укладывается 16 миллионов деревянных шпал.

Неслучайно господство на рынке древесины никогда не ослабевало. Естественные свойства древесины (обычно твердая древесина, такая как дуб, но более дешевая хвойная древесина используется на более легких и менее загруженных линиях) подходят для обеспечения упругой гусеницы с отличным динамическим ослаблением ударных нагрузок, а также снижением шума и вибрации.

«Железнодорожные шпалы прокладываются горизонтально под путями, чтобы удерживать рельсовые пути на нужной ширине колеи».

Деревянные шпалы также сравнительно дешевы, легки и просты в транспортировке, установке и обслуживании. Средняя деревянная шпала весит около 160-250 фунтов, тогда как эквивалентная шпала из бетона может весить до 800 фунтов. Это означает, что деревянные шпалы быстрее и проще устанавливаются на начальном этапе и практически не требуют специального оборудования или транспортных средств для обслуживания, что означает экономию средств для железнодорожных операторов.

Сторонники лесоматериалов для железнодорожных шпал также указали на сильный второй рынок бывших в употреблении деревянных железнодорожных шпал.

Существует быстро развивающийся бизнес по переработке бывших в употреблении железнодорожных шпал в качестве прочного материала для садоводства и ландшафтного дизайна или для использования в качестве топлива из биомассы для когенерационных электростанций. Однако большинство деревянных шпал пропитывают креозотом каменноугольной смолы, чтобы защитить их от износа под воздействием окружающей среды и заражения насекомыми. Креозот продлевает срок службы деревянных шпал (необработанные деревянные шпалы обычно необходимо заменять каждые 7–12 лет), но представляет собой токсическую опасность, которая создает дополнительные затраты на утилизацию и подрывает экологическую надежность традиционного материала для шпал в отрасли.

Древесина также гораздо более подвержена износу, чем более современные материалы для шпал. Операторы все чаще заменяют древесину бетоном или композитными материалами в районах, где солнце и сырость могут деформировать или сгнить древесину.

Бетонные шпалы

Хотя бетонные шпалы захватили лишь небольшую часть рынка в США, Европе и Японии, где железнодорожный транспорт, возможно, имеет более высокий приоритет, бетонные шпалы с конца Второй мировой войны. В Австралии бетон используется для большинства железнодорожных шпал, а в Великобритании железнодорожный оператор Network Rail ежегодно заменяет 200 000 деревянных шпал бетонными.

Бетонные шпалы обычно изготавливаются из литых бетонных плит, армированных изнутри стальной проволокой. Ранние прототипы, сделанные из обычного железобетона, часто оказывались слишком хрупкими, чтобы выдерживать высокие уровни динамической нагрузки. Современные бетонные шпалы в основном изготавливаются с использованием предварительно напряженного бетона — метод, при котором внутреннее напряжение прикладывается к шпале (обычно к каркасу из высокопрочной стальной проволоки) до того, как она будет отлита, чтобы противодействовать внешнему давлению, которому блоки подвергаются во время эксплуатации.

Производители бетона, такие как Abetong Teknik, Infraset и Stanton Bonna, убедительно доказали эффективность бетона на рынке железнодорожных шпал. Этот материал требует меньшего ухода и имеет более длительный срок службы, чем деревянные шпалы, поскольку он не подвержен деградации окружающей среды, деформации или заражению насекомыми, а его негорючий характер означает, что он снижает вероятность возгорания путей.

«Древесина исторически была доминирующим материалом, используемым для железнодорожных шпал».

Шпалы из предварительно напряженного бетона также могут похвастаться более высокой грузоподъемностью и более плавным ходом благодаря большему весу и вертикальной/поперечной устойчивости. Для самых современных высокоскоростных линий бетон (или композитный пластик) становится необходимостью, чтобы выдерживать более высокие скорости

Но критики поспешили указать, что вес и объем бетонных шпал является существенным недостатком, когда речь идет о стоимости. – как по времени, так и по деньгам – первоначальной установки и последующего ремонта.

– как по времени, так и по деньгам – первоначальной установки и последующего ремонта.

В то время как деревянные шпалы можно установить довольно быстро и с небольшим количеством специального оборудования, для установки бетонных шпал требуется тяжелая техника.

Поскольку для производства предварительно напряженного бетона требуется квалифицированная рабочая сила и специальное оборудование, этот высококачественный материал, безусловно, не является дешевым вариантом, хотя производители бетона утверждают, что долговечность материала означает более высокую ценность бетонных шпал в течение всего срока службы.

Ограниченное использование стальных шпал

Стальные железнодорожные шпалы часто считаются промежуточным звеном между деревом и бетоном. Более прочная, чем древесина, и менее дорогая, чем предварительно напряженный бетон, казалось логичным, что сталь может оказаться благом для компаний, стремящихся провести экономичную модернизацию гусениц. Действительно, в некоторых областях стальные шпалы по-прежнему работают должным образом после 50 лет службы. Меньшая зависимость от балласта (примерно на 60% меньше, чем требуется для бетона; на 45% меньше, чем для дерева) также, по-видимому, склоняет чашу весов в пользу стали, особенно в районах, где не хватает древесины.

Меньшая зависимость от балласта (примерно на 60% меньше, чем требуется для бетона; на 45% меньше, чем для дерева) также, по-видимому, склоняет чашу весов в пользу стали, особенно в районах, где не хватает древесины.

Однако ряд уникальных проблем ограничил использование стали для изготовления шпал, особенно в США с обилием природных ресурсов древесины. Стальные шпалы подвержены коррозии, и в прошлом железнодорожные операторы сообщали, что стальные шпалы снимались с путей после того, как посадочные места рельсов быстро утомлялись, особенно на линиях с большим количеством поворотов.

«Бетонные шпалы обычно изготавливаются из литых бетонных плит, армированных изнутри стальной проволокой».

Capital Metro, транспортное управление города Остин, штат Техас, представляет собой хороший пример другой распространенной проблемы, связанной со стальными стяжками, — отсутствия изоляции. Неопреновая композитная изоляция отделяет стальные шпалы от электрифицированных рельсов, но любая ошибка может нанести ущерб железнодорожной сети. В отчете Austin American-Statesman в марте 2010 г. отмечалось, что из-за проблем с проводимостью и сбоев сигнала Capital Metro была вынуждена заменить длинные секции стальных шпал деревянными за дополнительную плату в размере 9 долларов.0,000. «Жаль, что я никогда этого не делал», — сказал газете менеджер железной дороги Capital Metro Билл Ле Жен.

В отчете Austin American-Statesman в марте 2010 г. отмечалось, что из-за проблем с проводимостью и сбоев сигнала Capital Metro была вынуждена заменить длинные секции стальных шпал деревянными за дополнительную плату в размере 9 долларов.0,000. «Жаль, что я никогда этого не делал», — сказал газете менеджер железной дороги Capital Metro Билл Ле Жен.

Пластиковые композиты: материал будущего?

Самый современный материал, используемый для железнодорожных шпал, композитный пластик, представляет собой последнюю попытку производителей найти материал, отвечающий необходимым критериям и не имеющий существенных недостатков. Композитные шпалы изготавливаются из различных смесей сырья (пластика, резины из использованных шин, отходов стекловолокна) для создания синтетического материала, обладающего гибкостью и доступностью дерева в сочетании с долговечностью бетона.

Япония была лидером в производстве композитов. Японский производитель Sekisui Chemical поставил шпалы из вспененного уретана (FFU), армированного волокном, для высокоскоростного поезда Синкансэн. Ежегодно в стране укладывается 90 000 шпал FFU, из которых в настоящее время эксплуатируется около 1,5 миллиона.

Ежегодно в стране укладывается 90 000 шпал FFU, из которых в настоящее время эксплуатируется около 1,5 миллиона.

Композитные шпалы Sekisui дебютировали в Европе в 2004 году, когда они были установлены на пути моста Цолламт в Вене, Австрия. Материал для моста был выбран потому, что он соответствовал характеристикам дерева, но при этом оставался устойчивым к перепадам температуры и постоянной влажности воздуха.

Преимущества композитов очевидны – материал можно обрабатывать и распиливать так же, как дерево, без каких-либо встроенных недостатков его полностью натурального аналога. Обладает прочностью бетона (срок службы композитов 50 и более лет), без веса бетона и громоздкости монтажа. В отличие от железобетонных шпал, для которых требуется капитальный ремонт пути, композитные шпалы можно устанавливать по частям вместе со старыми деревянными моделями.

«Композитные шпалы изготавливаются из различных смесей сырья».

Композитные шпалы имеют дополнительное преимущество, заключающееся в том, что они изготавливаются в основном из переработанного материала и полностью пригодны для вторичной переработки (их можно перерабатывать в новые шпалы). В отчете Программы действий по отходам и ресурсам (WRAP) за 2006 год отмечается, что на милю деревянных шпал требуется 810 взрослых дубов, в то время как эквивалентная длина составных шпал требует двух миллионов пластиковых бутылок, 8,9 миллионов пластиковых пакетов и 10 800 бывших в употреблении шин, которые иначе может оказаться на свалке.

В отчете Программы действий по отходам и ресурсам (WRAP) за 2006 год отмечается, что на милю деревянных шпал требуется 810 взрослых дубов, в то время как эквивалентная длина составных шпал требует двух миллионов пластиковых бутылок, 8,9 миллионов пластиковых пакетов и 10 800 бывших в употреблении шин, которые иначе может оказаться на свалке.

Очевидно, что композитный материал (или производная от него технология) является ключом к созданию широко распространенного, экологически чистого и эффективного в эксплуатации материала для производства железнодорожных шпал. Из соображений стоимости, как правило, его использование ограничивается линиями, где древесина и бетон непригодны, но по мере того, как производственный процесс становится более совершенным и доступным для рынка шпал, кажется, что композиты не смогут догнать и перегнать древесину в качестве шпал. материал на выбор.

Сколько весит шпала? – idswater.com

Сколько весит шпала?

Слушайте это вслухПаузаСредняя деревянная шпала весит от 160 до 250 фунтов, тогда как эквивалентная шпала из бетона может весить до 800 фунтов!

Какой вес у железнодорожной шпалы 2,4 м?

Технические характеристики

| Тип | Спальное место для сада и озеленения |

|---|---|

| Длина | 2400 мм (2,4 м) |

| Материал | Мягкая древесина |

| Отделка | Обработанный |

| Вес | 28 кг |

Насколько тяжела шпала длиной 1,2 м?

Технические характеристики

| Тип | Спальное место для сада и озеленения |

|---|---|

| Длина | 1200 мм (1,2 м) |

| Материал | Мягкая древесина |

| Отделка | обработано |

| Вес | 14 кг |

Сколько весит спальное место Redgum?

Слушайте это вслух. Пауза. Шпалы из красной резинки, на которые вы смотрите, иногда весят около 100 кг или чуть больше на одну палку, если она была свежесрезана с хорошего дерева с некоторым возрастом. С отросшего дерева они могут весить около 100 кг, но как только они высыхают, они теряют большую часть своего веса и очень легки в обращении.

Пауза. Шпалы из красной резинки, на которые вы смотрите, иногда весят около 100 кг или чуть больше на одну палку, если она была свежесрезана с хорошего дерева с некоторым возрастом. С отросшего дерева они могут весить около 100 кг, но как только они высыхают, они теряют большую часть своего веса и очень легки в обращении.

Сколько весит шпала длиной 2,6 м?

Технические характеристики

| Тип | Восстановленное спальное место A1 для ландшафтного дизайна сада |

|---|---|

| Длина | 2600 мм (2,6 м) |

| Материал | Твердая древесина |

| Отделка | Обработанный |

| Вес | 80 кг |

Сколько весит спальное место 2400?

Технические характеристики

| Тип | Спальное место для ландшафтного дизайна сада |

|---|---|

| Длина | 2400 мм (2,4 м) |

| Материал | Твердая древесина/дуб |

| Отделка | Распил |

| Вес | 48 кг |

Можно ли укладывать железнодорожные шпалы на грунт?

Послушайте это вслух. Пауза. Во-первых, вы можете просто положить свои шпалы прямо на землю, давая время тем, кто тяжело спит. Использование гравия или песка для закрепления шпал является популярной альтернативой бетону.

Пауза. Во-первых, вы можете просто положить свои шпалы прямо на землю, давая время тем, кто тяжело спит. Использование гравия или песка для закрепления шпал является популярной альтернативой бетону.

Какого размера спальное место?

Слушайте вслухПаузаЖелезнодорожные спальные места РАЗМЕРЫ И ВЕС. Наиболее распространенная ДЛИНА железнодорожных шпал составляет 2,6 метра или 8 футов 6 дюймов. У нас также есть другие размеры железнодорожных шпал, такие как 2,4 м и 3,0 м или 8 футов и 10 футов. Наиболее распространенная ширина железнодорожной шпалы составляет 250 мм или 10 дюймов.

Сколько весит бывшая в употреблении железнодорожная шпала?

Послушайте это вслухПаузаСредняя деревянная шпала весит около 160-250 фунтов, тогда как аналогичная шпала из бетона может весить до 800 фунтов.

Как вы спите в железнодорожном шпале?

Послушайте это вслухПаузаОбрежьте ваши шпалы до необходимой длины, которая может быть случайной для деревенского вида. Затем смешайте немного тощего раствора, например, 6:1, чтобы использовать его в качестве бетонной основы и навески. Поместите слой бетона толщиной не менее 50 мм на дно траншеи и начните вставлять шпалы, подвешивая их по мере продвижения.

Затем смешайте немного тощего раствора, например, 6:1, чтобы использовать его в качестве бетонной основы и навески. Поместите слой бетона толщиной не менее 50 мм на дно траншеи и начните вставлять шпалы, подвешивая их по мере продвижения.

На что лучше стелить шпалы?

Слушайте это вслухПаузаЖелезнодорожные шпалы в идеале должны укладываться на ровную и твердую поверхность. Многие люди просто кладут их прямо на землю, траву, настил или бетон.

Как прикрепить спальное место к земле?

Слушайте это вслухПаузаИспользование деревянных кольев для закрепления шпал — еще один популярный метод повышения устойчивости. Углубите около 60% опор для кольев в землю, при необходимости зацементировав их, а затем просто вбейте крепления через шпалы в опоры.

Сколько весит полноразмерная железнодорожная шпала?

Вес полноразмерных оригинальных железнодорожных шпал сильно различается в зависимости от плотности, типа и возраста дерева, из которого изготовлена древесина, не говоря уже о конкретной длине и профиле шпалы.

Какой материал лучше всего подходит для железнодорожной шпалы?

«Древесина исторически была доминирующим материалом, используемым для железнодорожных шпал». Шпалы из предварительно напряженного бетона также могут похвастаться в целом превосходной грузоподъемностью и более плавным ходом благодаря большему весу и вертикальной/поперечной устойчивости.

Как выглядят новые железнодорожные шпалы из дуба?

Описание: Эти новые железнодорожные шпалы из дуба не выдержаны или «зелены» (это означает, что они были свежесрублены за последние 6 месяцев) и не обработаны. Новые железнодорожные шпалы из дуба обычно имеют квадратную кромку с одной стороны и несколько закругленных краев (фестоны) с противоположной стороны, где дуб был срезан с внешней стороны дерева. См. картинки выше.

Может ли водитель грузовика перевозить шпалу?

Водитель не может помочь вам разгрузить или занести материалы в ваш дом или сад. Одно исключение! Если железнодорожные шпалы имеют длину 1,2 м или меньше, водитель грузовика МОЖЕТ разместить железнодорожные шпалы на тротуаре или дороге с помощью бортового подъемного борта грузовика и ручной тележки с поддонами.

0

0