Доставка рельс, шпал и других материалов для строительства железных дорог в Волгоград

Поставка рельс

Волгоград

МЫ ПОСТАВЛЯЕМ

ВЫСОКОКАЧЕСТВЕННУЮ

ПРОДУКЦИЮ

Рельсы железнодорожные

Стрелочные переводы

Подкладки

Рельсы крановые

И МНОГОЕ

ДРУГОЕ

Компания «Азия Транс Трейд» выполняет поставки материалов верхнего строения путей по Волгограду, Волгоградской области и всему региону. Мы являемся официальным дистрибьютором лучших заводов-изготовителей. Прямое сотрудничество исключает посредническую наценку и позволяет удерживать цены ниже рыночных. Собственная металлобаза в Екатеринбурге и железнодорожный тупик позволяют отправлять продукцию в любой регион страны в ближайшее после заявки время.

Широкий ассортимент товаров дает возможность клиенту приобрести полный комплект материалов для строительства и ремонта железнодорожных путей различного назначения.

Типы рельсов

Рельсы – прочные балки из высокоуглеродистой стали, предназначенные для укладки на деревянные/бетонные шпалы для формирования путей для адаптированного транспорта и спецтехники.

Мы предлагаем новые и б/у рельсы следующих разновидностей:

- Ширококолейные – для монтажа магистральных участков железной дороги с шириной колеи 1520 мм.

- Узкоколейные – для устройства ж/д путей с узкой колеей (600-1200 мм) на рудниках и в шахтах, территории промышленных предприятий и на цеховых технологических линиях.

- Рудничные – для оснащения шахт, карьеров, рудников, ведомственных путей предприятий ж/д колеей для транспортировки сырья и продукции в вагонетках, пр.

- Крановые – для укладки подкрановых путей для возможности передвижения подъемных кранов.

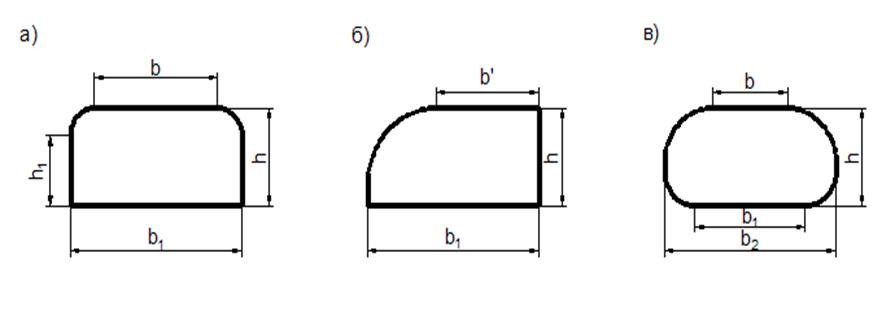

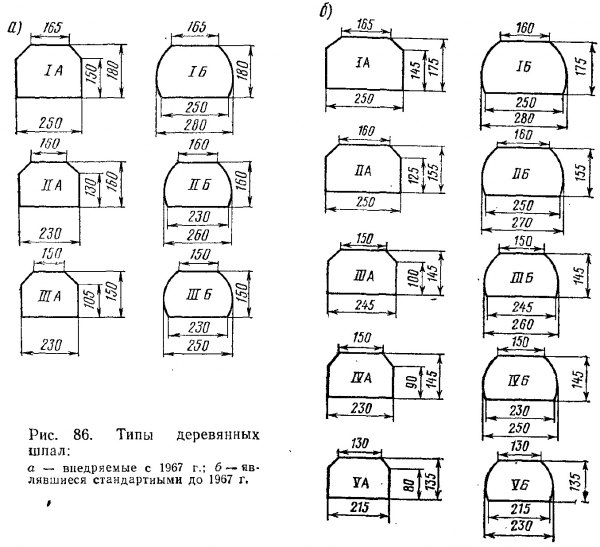

Деревянные и бетонные шпалы/полушпалы

Шпалы применяются для устройства широко- и узкоколейных путей, полушпалы – для линий передвижения подъемных кранов и экскаваторов, подъездных дорог на территории предприятий и в промышленных цехах.

Преимущества деревянных шпал перед железобетонными шпалами

- Сравнительно малый вес (вес деревянной шпалы около 80 кг, ж/б изделия – 270 кг), что облегчает и ускоряет перевозку, монтажные работы.

- Стойкость к резким температурным перепадам.

- Хорошая упругость, устойчивость к растрескиванию под воздействием весовых, вибрационных и механических нагрузок.

- Отличное сцепление с балластной основой.

- Для защиты от гниения древесина пропитывается маслом и антисептиком.

Важные преимущества железобетонных шпал – стойкость к гниению и долговечность – от 50 лет, притом, что обычная древесина прослужит 3 года, пропитанная – от 12 лет.

Стрелочные переводы

Важные элементы ВСП для соединения отрезков ж/д линий, обеспечивающие безопасный и плавный переход поезда на соседний путь. При помощи стрелочного перевода можно объединить 2-3 близлежащие ветки, объединить параллельные/пересекающиеся пути, выполнить разветвление одной линии.

Прочая продукция

- Накладки. Высокопрочные детали, выполненные из мартеновской стали, предназначенные для соединения концов рельсов между собой, принимающие на себя поперечные нагрузки и на изгиб.

- Прижимная и упорна планки. Служат для крепления рельсов к балкам кранового оборудования. Планки удерживают рельс в нужной позиции, принимают на себя вибрационные нагрузки, которые возникают при движении крана по ж/д пути.

- Рельсовый стык. Элемент для соединения двух рельсов, содержащий зазор для свободного удлинения рельсов в случае изменения температуры окружающий среды, что позволит исключить покачивание движущихся поездов.

- Изолирующий стык. Предупреждает прохождение электротока от одного рельсового соединения к другому. Стыковая изоляция содержит две прокладки из полиамида, которые вставляются между торцами рельсов.

- Прокладка подрельсовая. Для электроизоляции рельса от подкладки, снижения динамических нагрузок от движущегося состава на ж/д пути, предупреждения продольного смещения рельса.

- Брус мостовой из дерева хвойных пород с пропиткой и без – применяется для ж/д мостов с увеличенным расстоянием между фермами. Длина такого бруса 4,2 м, габариты сечения 220х280/240х300 мм.

- Отдельная крестовина – для замены износившейся крестовины стрелочного перевода без замены всей стрелки.

- Глухое пересечение путей – служит для пересечения двух ж/д линий, находящихся в одной плоскости, с разной или идентичной шириной колеи под различными углами.

- Переводной брус железобетонный – шпала нестандартной длины (2,75-5,25 м) для стрелочных узлов ж/д полотна.

- Противоугон. Входит в состав крепежное соединения рельсов к шпалам, предупреждает продольное перемещение рельсов под воздействием на них колес движущегося состава.

Подробно рассмотреть всю продукцию, ознакомиться с ее характеристиками можно в каталоге.

Почему с нами выгодно сотрудничать

- Конкурентоспособные цены, доступные даже для начинающих предпринимателей. Привлекательные предложения для постоянных клиентов.

- Тщательный контроль качества предлагаемой продукции. Гарантируем полное соответствие ГОСТ и ТУ, что подтверждается сертификатами.

- Работаем с крупными организациями, производственными предприятиями и строительными фирмами, а также выполняем заказы с минимальными объемами продукции.

Получить консультацию и помощь в выборе, оформить заявку на покупку и доставку продукции можно по телефону.

ТОП ПРОДАЖ

рельсы Р-65 25,0 м. ГОСТ

уточнить количество уточнить НАЛИЧИЕ

РЕЛЬСЫ Р-43

уточнить количество уточнить НАЛИЧИЕ

Болт закладной М22х175

уточнить количество уточнить НАЛИЧИЕ

Костыль путевой 16х16х165

уточнить количество уточнить НАЛИЧИЕ

КАТАЛОГ НАШЕЙ ПРОДУКЦИИ

Рельсы железнодорожные

Стрелочные переводы

Подкладки

Рельсы крановые

Железнодорожные накладки

Крановый крепеж

Болты, гайки, шайбы

Прокладки, изоляция

Противоугон, костыль, шуруп

Шпалы, брус деревянный

Шпалы, брус железобетонный

Крестовины, Ремкомплекты

Рельсошпальные решетки

ЖД Автоматика, СЦБ

НАШИ партнеры

ПРЕИМУЩЕСТВА НАШЕЙ КОМПАНИИ ПЕРЕД КОНКУРЕНТАМИ

КОЛЛЕКТИВ КОМПАНИИ

НА РЫНКЕ МВСП

БОЛЕЕ 15-ТИ ЛЕТ

С НАМИ ТЕСНО

РАБОТАЮТ БОЛЕЕ 500 КЛИЕНТОВ

МЫ СДЕЛАЛИ

БОЛЕЕ 150 000

ТОНН ОТГРУЗОК

МЫ ГОРДИМСЯ

НАШИМ КАЧЕСТВОМ

У ВАС ЕСТЬ ВОПРОСЫ?

ЗВОНИТЕ :

+7 (343) 383-63-03

Или напишите нам и мы свяжемся с вами в течение дня

Я принимаю условия пользовательского соглашения

Прикрепите заявку

Прикрепите реквизиты

УЖЕ БОЛЕЕ 6 ЛЕТ МЫ

НАХОДИМСЯ ПО АДРЕСУ:

Свердловская область,

Сысертский район п. Большой Исток,

Большой Исток,

ул. Луначарского, д.17

Размещение и крепление непакетированных и пакетированных пиломатериалов в полувагонах и на платформах

Страница 1 из 2

3.1.Непакетированные деревянные шпалы ГОСТ 78 размещают в полувагоне и на платформе в пределах основного габарита погрузки.

3.1.1.Непропитанные шпалы на платформе размещаются в следующем порядке (рисунок 30).

Рисунок 30 – Непропитанные шпалы на платформе

1 – обвязка «шапки»; 2 – удлиненная прокладка; 3 – ограждение «шапки»; 4 – стяжка стоек; 5 – прокладка; 6 – утолщенная подкладка; 7 – стойка; 8 – подкладка; 9 –ограждение центрального штабеля; 10 – подкладка центрального штабеля.

Боковые борта платформы должны быть открыты и закреплены в соответствии с требованиями главы 1 настоящих ТУ. В лесные скобы платформы устанавливают боковые стойки в соответствии с пунктом 1. 6 настоящей главы. В торцевых частях платформы размещают вплотную друг к другу по два штабеля, сформированных из шпал, расположенных вдоль платформы, в середине платформы формируют штабель из шпал, расположенных поперек платформы. Штабели формируют до высоты на 150 – 200 мм ниже верхнего обреза стоек разделяя на две части по высоте прокладками 5.

6 настоящей главы. В торцевых частях платформы размещают вплотную друг к другу по два штабеля, сформированных из шпал, расположенных вдоль платформы, в середине платформы формируют штабель из шпал, расположенных поперек платформы. Штабели формируют до высоты на 150 – 200 мм ниже верхнего обреза стоек разделяя на две части по высоте прокладками 5.

Нижние штабели из шпал размещают на двух подкладках 8 (6 и 8), обеспечивая уклон крайних штабелей из шпал к середине платформы. В зоне размещения среднего штабеля из шпал устанавливают ограждение 9 высотой, равной высоте среднего штабеля. Ограждение выполняют из досок толщиной не менее 35 мм, которые прибивают к двум центральным стойкам с внутренней стороны, начиная от уровня закрытых бортов, вплотную друг к другу гвоздями длиной не менее 70 мм по одному в каждое соединение. Концы досок должны выступать за стойки не менее чем на 250 мм. Боковые стойки должны иметь верхнее и среднее поперечное крепления в соответствии с пунктом 1. 6 настоящей главы.

6 настоящей главы.

На штабели, погруженные в пределах прямоугольной части, размещают вплотную друг к другу четыре штабеля «шапок» симметрично относительно плоскостей симметрии полувагона. Каждый штабель «шапки» размещают на двух удлиненных прокладках 2, которые располагают на расстоянии 500 мм от концов шпал. По концам удлиненных прокладок на расстоянии не менее 50 мм от их торцов делают зарубки глубиной 10 – 15 мм. В «шапке» шпалы размещают семью ярусами по высоте. На удлиненные прокладки вплотную к боковым стойкам с обеих сторон платформы устанавливают ограждение «шапки» 3 из двух досок сечением толщиной 25 – 30 мм, шириной 250 мм, длиной 6 м, установленных «на ребро». Вплотную к доскам ограждения укладывают на боковую сторону по одной шпале, остальные шпалы первого яруса размещают между ними на нижнюю пласть вплотную друг к другу. Аналогичным образом укладывают шпалы в остальных ярусах, при этом крайние, установленные на боковую сторону, шпалы располагают вплотную к аналогичным шпалам нижележащего яруса. В седьмом ряду шпалы укладывают на нижнюю пласть между выступами крайних шпал шестого яруса. Имеющиеся зазоры между шпалами в каждом ярусе заполняют деревянными распорками по всей длине каждого штабеля «шапки». Шпалы «шапки» скрепляют двумя многооборотными шестизвенными стяжками в порядке, аналогичном изложенному в подпункте 2.1.3 настоящей главы. Изготовление и расположение подкладок 6, 8, прокладок 2, 5, ограждающих стоек 7 производится в соответствии с требованиями раздела 1 настоящей главы. Допускается в качестве утолщенных подкладок использовать шпалы.

В седьмом ряду шпалы укладывают на нижнюю пласть между выступами крайних шпал шестого яруса. Имеющиеся зазоры между шпалами в каждом ярусе заполняют деревянными распорками по всей длине каждого штабеля «шапки». Шпалы «шапки» скрепляют двумя многооборотными шестизвенными стяжками в порядке, аналогичном изложенному в подпункте 2.1.3 настоящей главы. Изготовление и расположение подкладок 6, 8, прокладок 2, 5, ограждающих стоек 7 производится в соответствии с требованиями раздела 1 настоящей главы. Допускается в качестве утолщенных подкладок использовать шпалы.

3.1.2.Непропитанные шпалы в полувагоне размещают в следующем порядке (рисунок 31).

Рисунок 31 – Непропитанные шпалы в полувагоне

1 – обвязка «шапки»; 2 – удлиненная прокладка; 3 – ограждение штабеля; 4 – ограждение дверей; 5 – прокладка

Закрытые торцовые двери полувагона ограждают шпалами 4, которые укладывают нижней пластью друг на друга поперек вагона. К стоечным скобам устанавливают вертикально и закрепляют к ним увязкой из проволоки диаметром не менее 3 мм в две нити по одной шпале нижней пластью к стене полувагона. Шпалы размещают четырьмя штабелями по длине полувагона. Каждый штабель формируют на двух подкладках 6. Крайние штабели располагают на расстоянии от ограждения дверей, достаточном для установки ограждения штабеля 3. После укладки шпал до высоты от пола 1,0 м устанавливают вертикально вплотную друг к другу шпалы ограждения штабеля. Допускается использовать для ограждения штабеля шпальной вырезки толщиной не менее 40 мм. У боковых стен в местах расположения удлиненных прокладок шпалы ограждения штабеля не устанавливают. Прямоугольную часть штабелей формируют до уровня ниже верхнего торца ограждения на величину от 120 до 150 мм. Для обеспечения механизированной выгрузки каждый штабель разделяют по высоте на две — три части прокладками 5. Вблизи этих прокладок в один из крайних штабелей пропускают проволоку диаметром не менее 5 мм, концы которой выводят выше бортов и закрепляют вокруг шпал, расположенных вертикально.

К стоечным скобам устанавливают вертикально и закрепляют к ним увязкой из проволоки диаметром не менее 3 мм в две нити по одной шпале нижней пластью к стене полувагона. Шпалы размещают четырьмя штабелями по длине полувагона. Каждый штабель формируют на двух подкладках 6. Крайние штабели располагают на расстоянии от ограждения дверей, достаточном для установки ограждения штабеля 3. После укладки шпал до высоты от пола 1,0 м устанавливают вертикально вплотную друг к другу шпалы ограждения штабеля. Допускается использовать для ограждения штабеля шпальной вырезки толщиной не менее 40 мм. У боковых стен в местах расположения удлиненных прокладок шпалы ограждения штабеля не устанавливают. Прямоугольную часть штабелей формируют до уровня ниже верхнего торца ограждения на величину от 120 до 150 мм. Для обеспечения механизированной выгрузки каждый штабель разделяют по высоте на две — три части прокладками 5. Вблизи этих прокладок в один из крайних штабелей пропускают проволоку диаметром не менее 5 мм, концы которой выводят выше бортов и закрепляют вокруг шпал, расположенных вертикально. Проволока предназначена для заведения стропов при выгрузке. В «шапке» шпалы размещают шестью ярусами по высоте порядком, аналогичным порядку формирования и крепления «шапки» на платформе.

Проволока предназначена для заведения стропов при выгрузке. В «шапке» шпалы размещают шестью ярусами по высоте порядком, аналогичным порядку формирования и крепления «шапки» на платформе.

3.1.3.Пропитанные шпалы перевозят только в полувагонах. Порядок размещения и крепления шпал аналогичен порядку предусмотренному для непропитанных шпал. Для ограждения применяют шпалы только 1 и 2 типов. Шпалы, установленные вертикально у боковых стен полувагона, должны быть одного типа.

.Непакетированные пиломатериалы длиной до 3 м включительно.

3.2.1.Пиломатериалы длиной от 2,7 до 2,8 м включительно, за исключением шпал, на платформе размещают в пределах основного габарита погрузки порядком, предусмотренным подпунктом 3.1.1.1 настоящей главы. При этом, при формировании штабелей «шапки» по краям каждого яруса пиломатериалы устанавливают на узкую сторону по несколько штук пластью друг к другу. Количество этих единиц пиломатериала должно обеспечивать форму поперечного сечения «шапки», соответствующую габариту погрузки.Каждый штабель «шапки» скрепляют дополнительно средней увязкой из проволоки диаметром 6 мм в две нити, которую устанавливают в соответствии с требованиями подпунктов 2.1.3 и 2.1.4 настоящей главы.

Количество этих единиц пиломатериала должно обеспечивать форму поперечного сечения «шапки», соответствующую габариту погрузки.Каждый штабель «шапки» скрепляют дополнительно средней увязкой из проволоки диаметром 6 мм в две нити, которую устанавливают в соответствии с требованиями подпунктов 2.1.3 и 2.1.4 настоящей главы.

3.2.2.Пиломатериалы длиной от 2,7 до 3,0 включительно в полувагонах размещают в пределах основного габарита погрузки аналогично изложенному в подпункте 3.1.2 настоящей главы. При этом ограждение дверей выполняют с использованием пиломатериала, уложенного пластью друг на друга, либо пачек пиломатериала; ограждение прямоугольной части штабелей выполняют с использованием пиломатериала, установленного вертикально. Штабели «шапки» формируют и скрепляют аналогично изложенному в подпункте 3.2.1. настоящей главы.

3.2.3.Допускается погрузка пиломатериалов длиной менее 3,0 м, а также шпальной вырезки и отходов деревообработки (опилок, стружки, щепы) в полувагонах с нарощенными стенами до высоты от уровня головок рельсов 4680 мм (рисунок 32).

Рисунок 32

1 – подкладка; 2 – боковая стойка; 3 – торцовая стойка; 4 – соединительная доска; 5 – поперечная жердь; 6 – увязка; 7 – растяжка; 8 – доски обрешечивания; 9 – прокладка; 10 – поперечное скрепление боковых стоек; 11 – доски торцового ограждения

Наращивание стен производится следующим порядком. В полувагон устанавливают восемь пар боковых 2 и шесть торцовых 3 стоек высотой от уровня головок рельсов 4680 мм. Стойки должны быть изготовлены в соответствии с требованиями главы 1 настоящих ТУ. Боковые стойки устанавливают и закрепляют в соответствии с требованиями пункта 1.6 настоящей главы. Каждую угловую торцовую стойку закрепляют к боковому верхнему увязочному устройству полувагона растяжкой 7 из проволоки диаметром 6 мм в две нити, а также скрепляют с соседней боковой стойкой увязкой 6 из проволоки диаметром 6 мм в две нити. Среднюю торцовую стойку скрепляют с каждой угловой стойкой на высоте от 300 до 400 мм от пола доской 4 толщиной от 25 до 30 мм. В верхней части торцовые стойки укрепляются сортиментом 5 толщиной не менее 100 мм, длиной, равной ширине полувагона между бортами. Сортимент крепят к каждой торцовой стойке двумя гвоздями длиной от 150 до 200 мм и проволокой диаметром 6 мм в две нити. Наращивание стен (обрешечивание) выполняют пиломатериалом толщиной от 25 до 30 мм после погрузки груза до уровня ниже верхней обвязки полувагона на величину от 150 до 200 мм. Доски прибивают к стойкам гвоздями длиной не менее 70 мм, изнутри вагона, без зазоров по высоте начиная и заканчивая на расстоянии от 80 до 90 мм ниже соответственно верхней обвязки кузова полувагона и верха стоек. Наращивание стен над дверями должно выполняться только обрезным пиломатериалом длиной не менее ширины кузова.

В верхней части торцовые стойки укрепляются сортиментом 5 толщиной не менее 100 мм, длиной, равной ширине полувагона между бортами. Сортимент крепят к каждой торцовой стойке двумя гвоздями длиной от 150 до 200 мм и проволокой диаметром 6 мм в две нити. Наращивание стен (обрешечивание) выполняют пиломатериалом толщиной от 25 до 30 мм после погрузки груза до уровня ниже верхней обвязки полувагона на величину от 150 до 200 мм. Доски прибивают к стойкам гвоздями длиной не менее 70 мм, изнутри вагона, без зазоров по высоте начиная и заканчивая на расстоянии от 80 до 90 мм ниже соответственно верхней обвязки кузова полувагона и верха стоек. Наращивание стен над дверями должно выполняться только обрезным пиломатериалом длиной не менее ширины кузова.

Размещение пиломатериалов производят штабелями прямоугольного сечения до уровня ниже нарощенных бортов не менее чем на 50 мм.

Допускается размещение пиломатериалов длиной менее 1,6 м без применения подкладок и прокладок.

После погрузки каждую пару противоположных боковых стоек скрепляют между собой четырехзвенными стяжками или проволокой диаметром 6 мм в две нити.

Непакетированные пиломатериалы длиной более 3 м.

3.3.1Пиломатериалы в пределах основного габарита погрузки размещают в полувагонах и на платформах. Использование зонального габарита допускается только при размещении пиломатериалов в полувагонах. Каждый штабель пиломатериалов размещают (рисунки 33 и 34) на три поперечные подкладки. Формирование штабелей производят в соответствии с требованиями пункта 1.3 настоящей главы.

Рисунок 33 – Непакетированные пиломатериалы на платформе

1 – стойка; 2 – прокладка; 3 – прокладка «шапки»; 4 – скрепление стоек; 5 – удлиненная прокладка; 6 – верхний поперечный брусок; 7 – увязка «шапки»; 8 – утолщенная прокладка; 9 – подкладка

Рисунок 34 – Непакетированные пиломатериалы в полувагоне

1 – подкладка; 2 – утолщенная подкладка; 3 – стойка; 4 – скрепление стоек; 5 – удлиненная прокладка 6 – прокладка «шапки»; 7 – верхний поперечный брусок; 8 – увязка «шапки»

Крайние подкладки должны быть расположены на расстоянии от 300 до 800 мм от торцов штабеля. Прямоугольную часть штабеля разделяют по высоте поперечными прокладками. При этом в крайних штабелях со стороны торцов вагона располагают утолщенные прокладки, обеспечивающие уклон верхних частей штабелей к середине вагона.

Прямоугольную часть штабеля разделяют по высоте поперечными прокладками. При этом в крайних штабелях со стороны торцов вагона располагают утолщенные прокладки, обеспечивающие уклон верхних частей штабелей к середине вагона.

Каждый штабель пиломатериалов ограждают стойками:

штабель длиной от 3000 до 4900 мм – двумя парами стоек;

штабель длиной от 5000 до 7900 мм – тремя парами стоек;

штабель длиной от 8000 до 12000 мм – четырьмя парами стоек.

Высота стоек от уровня верха головок рельсов должна соответствовать требованиям пункта 1.5 настоящей главы. Высота прямоугольной части штабеля должна быть меньше высоты стоек на величину не менее чем на 100 мм для основного габарита погрузки, на 150 мм – для зонального габарита.

Концы штабеля должны выходить за стойки не менее чем на 400 мм.

Размещение штабелей, сформированных из состыкованных по длине пиломатериалов, допускается только в полувагонах с обрешечиванием боковых стен, выполненным в соответствии с требованиями подпункта 3. 2.3 настоящей главы.

2.3 настоящей главы.

3.3.2Формирование «шапки» производят следующим порядком (рисунок 35).

Рисунок 35 Формирование «шапки» непакетированных пиломатериалов

1 – поперечный брусок; 2 – верхнее скрепление стоек, 3 – удлиненная прокладка; 4 – стойка; 5 – прокладка; 6 – увязка

На прямоугольную часть штабеля укладывают три удлиненные прокладки 3, на которые размещают пиломатериалы в пределах верхней части габарита погрузки. При погрузке в основном габарите погрузки «шапку» разделяют на две части равной высоты посредством трех прокладок 5 сечением не менее 25х100 мм. На верхнюю плоскость «шапки» размещают поперечные бруски 1 сечением не менее 50х150 мм. Ширина «шапки» поверху должна определяться исходя из максимально допустимой длины поперечных брусков, которая должна быть не менее чем на 100 мм меньше ширины очертания соответствующего габарита погрузки. Удлиненные прокладки, прокладки «шапки» и поперечные бруски должны располагаться в вертикальных плоскостях, проходящих через прокладки прямоугольной части штабеля; их концы должны выступать за пределы штабеля с обеих сторон на величину от 75 до 100 мм на высоте их расположения. По концам удлиненных прокладок, прокладок и поперечных брусков на расстоянии не менее 50 мм от их торцов делают зарубки глубиной от 10 до 15 мм для закрепления проволочных обвязок. Каждый поперечный брусок прибивают к крайним единицам пиломатериала верхнего яруса двумя гвоздями длиной не менее 100 мм. Пиломатериалы в «шапке» скрепляют увязками из проволоки диаметром 6 мм в две нити с каждой стороны. Нити увязки помещают в зарубки удлиненных прокладок 3, прокладок 5 и поперечного бруска 1 и скручивают на участках между ними.

По концам удлиненных прокладок, прокладок и поперечных брусков на расстоянии не менее 50 мм от их торцов делают зарубки глубиной от 10 до 15 мм для закрепления проволочных обвязок. Каждый поперечный брусок прибивают к крайним единицам пиломатериала верхнего яруса двумя гвоздями длиной не менее 100 мм. Пиломатериалы в «шапке» скрепляют увязками из проволоки диаметром 6 мм в две нити с каждой стороны. Нити увязки помещают в зарубки удлиненных прокладок 3, прокладок 5 и поперечного бруска 1 и скручивают на участках между ними.

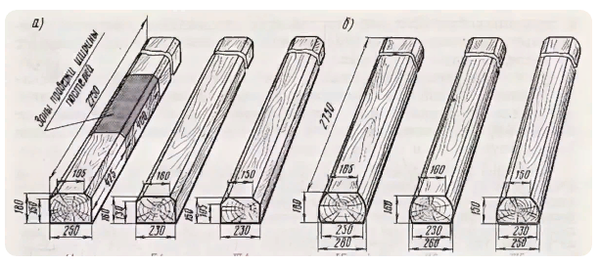

Максимальные допускаемые размеры «шапки» приведены на рисунке 36. Размер в скобках – для платформ.

Рисунок 36 – Максимальные допускаемые размеры «шапки»:

а) – в основном габарите погрузки; б) – в зональном габарите

1 – стойка; 2 – верхнее скрепление стоек; 3 – увязка шапки; 4 – поперечный брусок; 5 – удлиненная прокладка; 6 –прокладка шапки

Допускается формирование «шапки» из пиломатериалов различной длины с соблюдением требований п. 1.3 настоящей главы; кроме того, все единицы пиломатериала, расположенные по периметру «шапки», должны иметь длину, равную длине штабеля.

1.3 настоящей главы; кроме того, все единицы пиломатериала, расположенные по периметру «шапки», должны иметь длину, равную длине штабеля.

Размещение и крепление пакетированных пиломатериалов

Для формирования пакетов пиломатериалов применяют многооборотные стропы ПС-01, ПС-02, ПС-04; ПС-05 (ГОСТ 14110) или (и) одноразовые средства пакетирования (брусково-проволочную увязку, увязку из стальной ленты). Ответственность за надежность применяемых средств пакетирования несет грузоотправитель. При формировании пакетов должны соблюдаться общие требования ГОСТ 19041 и ГОСТ 21100, а также особые требования соответствующих пунктов настоящего раздела.

3.4.1.Пакеты, сформированные с применением стропов типа ПС.

3.4.1.1.Размеры и масса пакетов, марка применяемых для их формирования стропов должны соответствовать данным, приведенным в таблице 4.

Таблица 4

Вид пакетируемой продукции, форма пакета | Марка стропа | Размеры пакета | Масса пакета, не более, т | ||

|

| Длина, м | Ширина, мм | Высота, мм |

|

Пиломатериалы в пакетах прямоугольной формы (рисунок 37) | ПС-04 | 1,0…3,0 | 2800 | 1600 | 6 |

|

| 1,0…3,0 | 2800 | 1350 |

|

ПС-01 | 1,0…6,5 | 1350 | 1300 | 6 | |

| ПС-05 | 2,6…6,5 | 2800 | 1600 | 15 |

Пиломатериалы в пакетах трапециевидной формы (рисунок 38) | ПС-02 | 3,0…6,5 | 2700 понизу 1250 поверху | 1200 | 6 |

Рисунок 37 – пакет прямоугольной формы

1 – цепь; 2 – проволочная закрутка; 3 – петлевой замок; 4 – прокладка; 5 – строповочная проушина

Рисунок 38 – Формирование пакета трапециевидной формы из досок

1 – прокладка; 2 – цепь; 3 – проволочная закрутка; 4 – петлевой замок; 5 – скрепляющая доска; 6 – строповочная проушина

Допускаются минусовые отклонения размеров пакетов по ширине и высоте, не превышающие соответственно ширины и толщины пиломатериала, из которого сформирован пакет.

Формирование пакетов со стыкованием единиц пиломатериала по длине производится в соответствии с требованиями ГОСТ 19041 либо ГОСТ 21100. При этом в двух нижних, двух верхних ярусах, в двух ярусах, расположенных непосредственно под разделительными прокладками, двух ярусах, расположенных непосредственно на прокладках, а также в крайних стопах пакета, должны быть расположены единицы пиломатериала длиной, равной длине пакета. Торцы пакета должны быть выровнены.

При формировании пакета «шапки» из досок (рисунок 38), вниз укладывают не менее двух ярусов досок общей высотой от 100 до 130 мм и общей шириной 2,6 м, поверх них размещают две поперечные прокладки, затем формируют трапециевидную часть пакета. Поперечные прокладки располагают в местах установки стропов.

Пиломатериалы верхнего яруса пакета «шапки» возле стропов скрепляют двумя досками длиной от 1,2 до 1,25 м, прибиваемыми пятью гвоздями длиной не менее 100мм.

3. 4.1.2.Пакеты размещают в полувагонах без установки стоек и подкладок несколькими штабелями по его длине. Пакеты крайних штабелей не должны иметь уклона в направлении торцов полувагона. Штабель из пакетов шириной 2700 (2800) мм формируется из двух пакетов по высоте. При размещении пакетов размерами 1350х1300 мм прямоугольную часть штабеля формируют из четырех пакетов, укладываемых двумя ярусами по два пакета по ширине полувагона. В «шапке» штабеля размещают пакет трапециевидной формы. Пиломатериалы, кроме пропитанных, а также с невысохшим покрытием, допускается размещать в полувагонах с открытыми торцовыми дверями, при этом крайние пакеты должны иметь длину не менее 1,5 м.

4.1.2.Пакеты размещают в полувагонах без установки стоек и подкладок несколькими штабелями по его длине. Пакеты крайних штабелей не должны иметь уклона в направлении торцов полувагона. Штабель из пакетов шириной 2700 (2800) мм формируется из двух пакетов по высоте. При размещении пакетов размерами 1350х1300 мм прямоугольную часть штабеля формируют из четырех пакетов, укладываемых двумя ярусами по два пакета по ширине полувагона. В «шапке» штабеля размещают пакет трапециевидной формы. Пиломатериалы, кроме пропитанных, а также с невысохшим покрытием, допускается размещать в полувагонах с открытыми торцовыми дверями, при этом крайние пакеты должны иметь длину не менее 1,5 м.

3.4.2.Размещение и крепление пакетов из непропитанных пиломатериалов длиной менее 1,5 м, а также пакетов пропитанных пиломатериалов (кроме шпал) независимо от длины, производят в полувагонах с установкой торцовых щитов (рисунок 39) аналогично пакетам лесоматериалов длиной до 2,0 м (подпункт 2. 4.7 настоящей главы) с соблюдением следующих дополнительных требований:

4.7 настоящей главы) с соблюдением следующих дополнительных требований:

пакеты должны плотно примыкать друг к другу;

под наружные концы крайних верхних пакетов на расстоянии 300…400 мм от их торцов укладывают утолщенные прокладки 2 в соответствии с требованиями подпункта 1.14 настоящей главы;

наружные концы пиломатериала в крайних верхних пакетах скрепляют поверху поперечными досками (горбылями) 4 длиной, равной ширине пакета, которые крепят к пиломатериалу шестью гвоздями длиной не менее 100 мм

зазор между торцовым щитом и дверями полувагона заполняют узкими пакетами 1 или несвязанными пиломатериалами, уложенными поперек полувагона.

Рисунок 39

1 – поперечные пакеты пиломатериала; 2 – утолщенная прокладка; 3 – торцовый щит; 4 – скрепляющая доска

3. 4.3. Пакеты длиной свыше 1,5 м, сформированные их пиломатериалов размерами 1350х1300 мм, размещают в полувагоны несколькими штабелями по длине вагона (рисунок 40).

4.3. Пакеты длиной свыше 1,5 м, сформированные их пиломатериалов размерами 1350х1300 мм, размещают в полувагоны несколькими штабелями по длине вагона (рисунок 40).

Рисунок 40

1 – проушина грузовой тяги; 2 – цепь; 3 – закрутка

Пакеты «шапки» скрепляют с пакетами верхнего яруса прямоугольной части штабеля с помощью концов цепей стропа пакета «шапки», который пропускают через верхнюю проушину грузовой тяги нижележащего пакета и фиксируют закруткой 3 из проволоки диаметром не менее 4 мм. Концы проволоки должны скручены не менее трех раз.

Продолжение инструкции:

FFU Sleeper — Железнодорожные шпалы

Партнерство с мировым лидером Sekisui Chemical Delkor Rail является эксклюзивным австралийским партнером японской Sekisui Chemical по поставке железнодорожных шпал Sekisui FFU для австралийского рынка. Компания Sekisui Chemical стала пионером в разработке и внедрении этого продукта более 40 лет назад в партнерстве с Японскими национальными железными дорогами.

Впервые разработан японской компанией Sekisui Chemical в конце 1970s,

вспененный уретан, армированный волокном, или FFU, представляет собой технологически продвинутый синтетический материал, производимый методом пултрузии-экструзии. Он создается путем замачивания непрерывных нитей стекловолокна в полиуретане.

Затем получают композит из полученного материала путем его отверждения при повышенной температуре. В результате получается непористый синтетический материал типа дерева, который можно разрезать на любую длину до 12 метров. Поскольку FFU представляет собой структуру с закрытыми ячейками, он не поглощает воду, а также химически устойчив к маслам, смазочным материалам и загрязняющим веществам. По сути, FFU имеет те же свойства, что и древесина, но не ухудшается со временем.

Новый инновационный материал, внешне напоминающий древесину, железнодорожная шпала FFU обладает прочностью пластика и обрабатываемостью древесины. Железнодорожные шпалы FFU, которые все чаще используются на железных дорогах в качестве материала, заменяющего натуральную древесину, обладают необходимой прочностью и характеристиками, необходимыми для конструктивных элементов, транца и шпал железнодорожного моста.

Железнодорожные шпалы FFU, которые все чаще используются на железных дорогах в качестве материала, заменяющего натуральную древесину, обладают необходимой прочностью и характеристиками, необходимыми для конструктивных элементов, транца и шпал железнодорожного моста.

Разработаны в Японии и впервые испытаны на сети Японских национальных железных дорог (JNR) в 1980, железнодорожные шпалы FFU были разработаны для замены традиционных деревянных шпал. Деревянные шпалы, популярные в то время, приходилось регулярно заменять из-за воздействия погодных условий. Компания JNR поручила Sekisui Chemical разработать шпалу из синтетического материала, которая была бы долговечной, прочной и требовала минимального обслуживания.

Уже более 40 лет они являются самыми популярными шпалами в мировой железнодорожной отрасли. Sekisui Chemical отмечает, что с момента их появления в 1980 году по состоянию на 2015 год более 2 300 000 шпал из синтетического дерева были надежно установлены на 1400 километрах железнодорожных путей.

Благодаря своей легкости, прочности и долговечности железнодорожные шпалы FFU теперь широко используются на железных дорогах вместо натуральной древесины. При этом они способствуют устойчивости и позволяют железнодорожной отрасли все меньше и меньше полагаться на природные ресурсы, защищая природную среду для будущих поколений. Железнодорожные шпалы

FFU обычно используются для поддержки сильно нагруженных участков пути, таких как стрелки, стрелочные переводы, переезды и ригели на мостах. Эти участки железнодорожных сетей должны постоянно обеспечивать оптимальную работу, поэтому обеспечение их целостности имеет важное значение.

Уникальные свойства FFU делают его идеальным материалом для железнодорожных шпал. К этим свойствам относятся:

- Срок службы: Более 50 лет.

- Плотность: Такая же, как у дерева (740 кг/м3).

- Обрабатываемость:

- Электропроводность: Очень низкая.

- Химическая стойкость: Очень высокая.

- Стоимость жизненного цикла: Минимальный.

- Затраты на обслуживание: значительно снижены.

- Изготовление на заказ: с точностью до миллиметра.

- Экологичность: 100 % перерабатываемый материал.

Delkor Rail является представителем является представителем Sekisui FFU Sleepers в Австралии .

Свяжитесь с нами по телефону для получения дополнительной информации о железнодорожных шпалах FFU.

Текущее применение и тенденция развития рельсовых шпал

Как известно, ресурсы в распределении несбалансированы, а региональные различия в экономическом развитии огромны во всем мире, что неизбежно обуславливает необходимость транспортировки большого количества материалов и людей на дальние расстояния.

Текущее применение бетонной рельсовой шпалы

По сравнению с железобетонными шпалами, используемыми в мире, они занимают большую долю в Китае. По сравнению с деревянной шпалой железобетонная шпала имеет преимущества достаточных ресурсов, длительного срока службы, высокой стабильности и небольшой нагрузки на техническое обслуживание. Однако из-за своего сырья, производственного процесса, структуры, укладки и окружающей среды, а также по другим причинам железобетонная шпала также имеет следующие недостатки и недостатки, что создает множество проблем при производстве и применении.

Трещина

Трещина является наиболее распространенной и серьезной проблемой железобетонной шпалы. Основные типы трещин включают трещину с положительным моментом под рельсом, трещину с положительным и отрицательным моментом в средней шпале, вертикальную и горизонтальную трещину возле болтового отверстия на верхней шпале, продольную трещину в конце и центральной шпале. Среди них отношение продольной трещины является наиболее серьезным. Когда трещина превышает критерии отказа железобетонной шпалы, ее следует заменить с железнодорожной линии. Однако надевание нового спального места требует выполнения погрузочно-разгрузочных работ, транспортировки и замены. Это не только требует много рабочей силы и ресурсов, но иногда также влияет на нормальный ход поезда. Стоимость обычно в 4-5 раз больше, чем у самого спального места.

Среди них отношение продольной трещины является наиболее серьезным. Когда трещина превышает критерии отказа железобетонной шпалы, ее следует заменить с железнодорожной линии. Однако надевание нового спального места требует выполнения погрузочно-разгрузочных работ, транспортировки и замены. Это не только требует много рабочей силы и ресурсов, но иногда также влияет на нормальный ход поезда. Стоимость обычно в 4-5 раз больше, чем у самого спального места.

Сильная твердость и плохая гибкость

Из-за высокой твердости и плохой гибкости железобетонная шпала будет генерировать удары и вибрацию на движущихся поездах, что ограничит увеличение скорости движения поезда и заранее приведет к повреждению движущихся транспортных средств. Кроме того, это приведет к неблагоприятным последствиям для здоровья пассажиров и работников поездов и легко вызовет профессиональные заболевания у рабочих.

Большой вес и высокая хрупкость

Железобетонная шпала по весу в 3-5 раз больше деревянной. Его погрузка и разгрузка, транспортировка и замена крайне неудобны. Высокая хрупкость легко стать причиной механических повреждений и дорожно-транспортных происшествий.

Его погрузка и разгрузка, транспортировка и замена крайне неудобны. Высокая хрупкость легко стать причиной механических повреждений и дорожно-транспортных происшествий.

Новая тенденция развития железнодорожных шпал в стране и за рубежом

В условиях быстрого развития мировой экономики страны провели обширные и глубокие исследования по строительству железнодорожного транспорта, особенно по строительству инфраструктуры. На основе традиционных деревянных шпал и железобетонных шпал было достигнуто много достижений в исследованиях и разработках новых шпал из новых материалов.

В 1994 году в США начались исследования древесно-пластикового композитного материала. Основное сырье – отходы полиэтилена. Древесно-пластиковая композитная шпала с улучшенной поверхностью может не только поддерживать внутреннюю эластичность древесины, но также улучшать износостойкость поверхности и прочность удержания гвоздей.

В конце 1990-х годов компания Voest-Alpine из Австралии и Sekisui Chemical Company из Японии совместно разработали пенополиуретановую шпалу, состоящую из длинных армирующих элементов из стекловолокна.