Верстак своими руками за 2 часа

Как бы ни был высок уровень мастера, а набор его инструмента дорог, он ничего хорошего не сможет сделать без прочного и устойчивого верстака. На шатком столике или на маленькой табуретке шансы получить хороший результат минимальны. А работать с электроинструментом на шаткой поверхности вообще опасно. Как ни крути, а верстак мастеру просто необходим.

Что же делает верстак хорошим? Во первых он должен быть прочным и устойчивым. Поверхность верстака должна быть достаточно толстой, чтобы стойко переносить удары и достаточно большой, чтобы обрабатывать крупные детали. Она должна быть ровной, поскольку это может повлиять на качество сборки изделий и на высоте, обеспечивающей комфортную работу. Верстак должен быть достаточно тяжелым, тогда он не будет вибрировать и двигаться от прикладываемых к инструменту усилий.

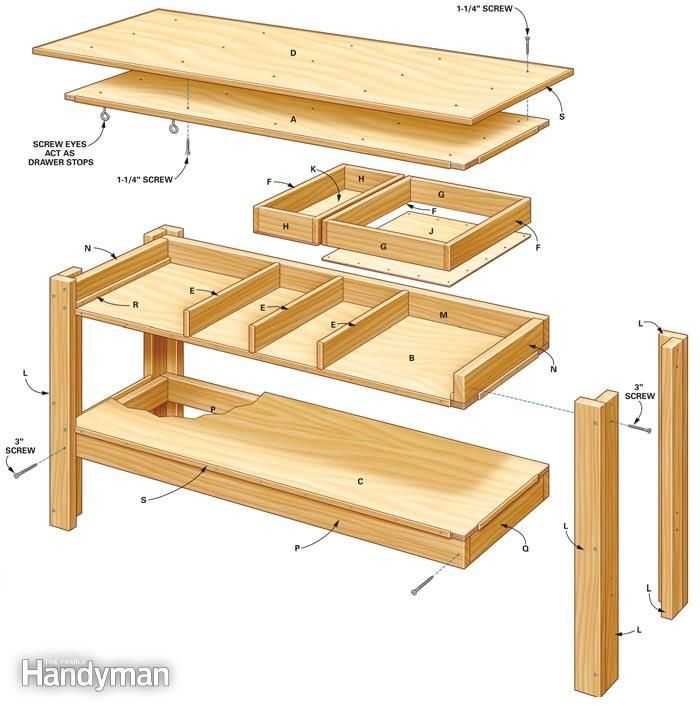

Такой верстак достаточно легко собрать самостоятельно с помощью представленной здесь схемы.При достаточном навыке работы Вы сможете построить такой верстак всего за пару часов.

Для работы нам понадобится лист фанеры 1200 x 2400 толщиной 21 мм, брусок 100 х 100 длиной не менее 3,5 м, доска 150 х 50 общей длиной около 8,5 м, 32 болта М8 х 170, 32 гайки М8 , 32 кузовных шайбы и 42 шурупа 6х40. Этот верстак скрепляется ботами, так что вы можете разобрать его для хранения или перемещения. Рабочая поверхность 1600 х 800 достаточно велика практически для любой работы и верстак таких габаритов наверняка впишется в любой гараж или мастерскую.

Изготовление:

1. Вырезаем ноги и фартук.Используя циркулярную пилу или ножовку, отрезаем от доски четыре детали фартука длиной 590 мм (деталь В), две длиной 1500 мм и две длиной 1400 мм (соответственно детали С и D). Затем от бруска отрезаем 4 будущие ноги верстака (деталь А) длиной 870 мм. Если вам необходим верстак выше или ниже, соответственно внесите свои коррективы на этом этапе.

2. Сборка ног. На ровную поверхность (можно использовать имеющийся лист фанеры) кладем две ноги (деталь А).Сверху кладем деталь фартука B так, чтобы ее края были заподлицо с верхними и внешними краями ног. Проверяем, что детали лежат под прямым углом друг к другу. Затем сверлим по 2 отверстия диаметром 8 мм через фартук и ноги. Отверстия располагайте, как показано на рисунке — по диагонали, отступив 25-30 мм от краев ног. Вставьте четыре болта М8 х 170 через фартук и ноги.Скорее всего, придется постучать молотком для установки. Затем с обратной стороны прикрутим гайки с шайбами.

Повторяем эту процедуру с обратной стороны. Второй фартук (деталь

С другой парой ног поступаем аналогично.

3. Собираем каркас. Ставим пары ног на фанеру. С помощью струбцин фиксируем детали фартукаС и D на своих местах. Детали фартука С должны перекрыть торцы деталей В, как показано на рисунке, не забываем проверить угол между соединяемыми деталями. Сверлим по два сквозных отверстия, в местах прилегания фартука к ногам, стараясь не попасть в уже установленные болты.Скрепляем детали болтами, как и раньше.

С помощью струбцин фиксируем детали фартукаС и D на своих местах. Детали фартука С должны перекрыть торцы деталей В, как показано на рисунке, не забываем проверить угол между соединяемыми деталями. Сверлим по два сквозных отверстия, в местах прилегания фартука к ногам, стараясь не попасть в уже установленные болты.Скрепляем детали болтами, как и раньше.

4.Разрезаем лист фанеры. На рисунке слева представлена схема раскроя листа фанеры 1200 х 2400. Если такого листа нет под рукой, можно вырезать детали из других листов. Фанеру такой толщины проще резать циркулярной пилой, но можно в принципе обойтись и ножовкой и ручным электрическим лобзиком. Необходимо вырезать полку 1200 х 690, два упора 1200 х 30, которые необходимы для крепления рабочей поверхности, саму рабочую поверхность 1600 х 800 и распорку 140 х 1340, необходимую для увеличения жесткости. При такой схеме раскроя упоры получились несколько больше, чем требуется, поэтому их необходимо укоротить по месту.

5. Установка рабочей поверхности. Предварительно намазав клеем, приложите упоры с внутренней стороны фартука C, чтобы они были на одном уровне с верхним краем. Закрепите каждый шестью шурупами 6 х 40, ввернув их, на равном расстоянии друг от друга. Устанавливаем распорку, также промазав клеем ее торцы. Далее промазываем клеем верхний край фартука (детали С, В

6. Окончательная сборка. Переворачиваем верстак обратно в рабочее положение, устанавливаем на место полку и фиксируем ее по периметру шурупами — по 6 на длинную и по 3 на короткую сторону полки. При желании можно защитить поверхность верстака листом оргалита, для этого следует его отрезать в размер, положить лицевой стороной на пол, равномерно намазать клеем и, перевернув, опустить на нее верстак. После высыхания клея обрабатываем края верстака наждачной бумагой. Если планируете использовать верстак для склеивания деталей, можно покрыть поверхность воском.

При желании можно защитить поверхность верстака листом оргалита, для этого следует его отрезать в размер, положить лицевой стороной на пол, равномерно намазать клеем и, перевернув, опустить на нее верстак. После высыхания клея обрабатываем края верстака наждачной бумагой. Если планируете использовать верстак для склеивания деталей, можно покрыть поверхность воском.

Установите верстак на то место, где будете его использовать. Убедитесь, что все четыре ноги стоят на полу, а затем затяните все болтовые соединения.

https://kumir.online/muzykant/lil-peep.html

Политика конфиденциальности и использования файлов сookie: Этот сайт использует файлы cookie. Продолжая пользоваться этим сайтом, вы соглашаетесь с их использованием.

Дополнительную информацию, в том числе об управлении файлами cookie, можно найти здесь:

Политика использования файлов cookie

Слесарный верстак для мастерской своими руками.

Всем привет!

Сразу хочу принести извинения, что так редко публикую посты, просто сейчас помимо основной работы занимаюсь стройкой и обустройством своей мастерской и времени не всегда хватает, но надеюсь что после завершения ремонта все наладится ))) ну а сегодня хочу поделиться с Вами своей версией по изготовлению слесарного верстака для мастерской.

Когда мастеришь что то своими руками, то хочется что бы рабочее место соответствовало всем необходимым требованиям. Конечно, требования у всех разные и данный верстак делался исключительно для моих задач, поэтому строго не судите)

Буду признателен объективным комментариям, по поводу изготовления данного верстака, может быть вы, что-то посоветуете, доделать или же наоборот переделать. Ну и собственно как все делалось, смотрите ниже.

Чертеж

Нарисовал небольшой чертеж будущего верстка, может тоже кому и пригодится.

Материалы и инструменты

За основу взял металлический профиль 40*20мм и для перемычек профиль 20*20. Так же использовался уголок 20*20мм для панели инструментов.

Из инструментов был стандартный набор: болгарка, сварка, шуруповерт, лобзик и т.д.

Изготовление

Каркас

Первым делом берем металлический профиль, отмеряем и отрезаем. (все размеры на чертеже выше)

Далее прикидываем все на свои места и смотрим, что получается. У верстака будет 6 ножек и две зоны для хранения инструмента, одна больше, вторая меньше и разделена на две части.

У верстака будет 6 ножек и две зоны для хранения инструмента, одна больше, вторая меньше и разделена на две части.

Затем прихватываем сваркой швы и измеряем диагональ, что бы все четко сходилось.

Если диагонали сошлись, можно полностью проварить все наживленные швы, зачистить их при помощи лепесткового диска и приварить ножки, желательно использовать угольник, что бы ножки приварить ровно к основанию.

И вот так примерно получается будущий каркас стола. Как видим из фото ниже, он получился довольно крепким.

Доработка перед установкой в помещение

У меня в мастерской вплотную к стене поставить данный стол возможности нет, так как внизу идет плинтус из кирпича, поэтому решил сзади стола наварить кусочки из профиля.

Далее, как я уже писал выше, берем профильную трубу 20*20 и делаем из него распорки и перемычки. Сначала разметил все, отрезал и можно так же наживить сваркой.

Сначала разметил все, отрезал и можно так же наживить сваркой.

Затем после проверки полностью провариваем швы и так же зачищаем болгаркой.

Далее из уголка 20*20 делаем каркас для панели.

Приваривать этот каркас к верстаку я не стал, так как потом его будет невозможно занести в мастерскую, поэтому сделал эту часть съемную. Из фото ниже я думаю все понятно, как это было сделано. Держится панель на таком соединении отлично.

Так же заранее просверлил отверстия для крепления листа ОСБ на саморезы.

Покраска

После того, как все работы были выполнены, красим верстак.

Установка в мастерской

После того, как каркас высох, заносим его в мастерскую и крепим лист ОСБ на саморезы.

Изготовление столешницы

Для столешницы использовал 12мм фанеру, она для моих задач подойдет отлично. Металлом обшивать не стал, так как рядом стоит стол полностью из металла с тисками.

Металлом обшивать не стал, так как рядом стоит стол полностью из металла с тисками.

Фанеру крепил на саморезы по металлу прям в профиль, единственно сделал отверстия зенкором, что бы утопить шляпки.

Между столешницей и панелью закрепил шлифованную рейку, что бы убрать между ними щель.

Изготовление нижних полок

Нижние полочки сделал из остатков ДСП, все подогнал по размерам и выпилил при помощи лобзика.

Изготовление верхней полки

Так же из остатков фанеры сделал верхнюю полочку, которую закрепил к панели при помощи мебельных уголков. В дальнейшем на эту полочку установлю подсветку.

Покрытие столешницы лаком

Так же покрыл столешницу и полочки в два слоя лаком.

Готовый верстак

Как по мне, то стол получился отличным! Напишите в комментариях, как Вам данный вариант по изготовлению?

И на последок, добавил светодиодные лампы на верхнюю полочку и немного развесил инструмент.

Видео по изготовлению верстака

Рекомендую посмотреть видео, по изготовлению слесарного верстака для мастерской:

Если остались какие-нибудь вопросы с удовольствием отвечу. А на этом все, всем большое спасибо за внимание и до новых самоделок!

Верстак для гаража

Верстак для гаража — это главный предмет мебели. Он представляет собой специально оборудованный стол, предназначенный для выполнения различных монтажных и ремонтных работ. При наличии ящиков и экранов он также используется для хранения инструментов, метизов, запчастей и других предметов.

По своему виду он больше всего напоминает письменный стол, однако из-за назначения имеет ряд особенностей — крепкую столешницу для проведения работ, мощный каркас, иногда — перфорированный экран для крепления подручного инструментария.

В этой статье мы разберёмся в видах этой мебели, из чего она состоит и как изготавливается. Вы также узнаете, как её можно сделать своими руками.

Виды верстаков, которые можно использовать в гараже

Эта промышленная мебель делится на два основных типа:

- слесарный верстак — обязательно должен быть металлическим;

- столярный верстак — может быть деревянным.

При этом металл — предпочтительный материал для рабочей поверхности любого типа. Это связано с тем, что различные технические жидкости могут въесться в древесину, кроме того — при работах на столе применяются острые режущие инструменты, которые повредят непрочный материал, царапает его и металлическая стружка.

Третий вариант — это комбинированный верстак. Основание в таком случае выполняется из дерева, а на него кладётся крышка — металлическая пластина. Это позволяет мебели быть лёгкой, но подходящей для столярных работ.

Помимо основного деления есть и другие важные критерии, связанные с конструкцией мебели, а также её комплектацией. При должном умении и наличии необходимого инструмента можно изготовить любую разновидность самостоятельно.

Конструкция верстака

В самом общем виде устройство такой мебели включает следующие элементы:

- База — то, на чём стоит верстак. Она может быть выполнена как каркас из стоек, но может представлять собой и тумбы (с дверцей и ящиками или полками).

- Столешница — поверхность, на которой проходит весь рабочий процесс. На ней размещаются детали, также к ней зачастую крепятся тиски. Часто состоит из основы и крышки, материал которых может различаться.

- Подвесные ящики и тумбы — дополнительное оборудование, которое крепится к основе.

- Перфорированный экран — он ставится под прямым углом к столешнице, на него обычно навешивается самый необходимый инструмент.

Последние два пункта, таким образом, необязательны и зависят от особенностей эксплуатации. Например, экран особенно удобен, если работа ведётся постоянно, например, владелец — автомеханик. И напротив — если инструмент требуется нерегулярно, он может храниться просто в ящиках и на полках.

Подготовительные работы

Если Вы решили делать верстак своими руками, нужно сначала подготовиться к этому серьёзному делу.

В первую очередь стоит озаботиться вопросом места, где будет стоять мебель. Зачастую для её расположения выбирают угол гаража, где он не будет мешать и при этом будет удобен для работы.

В зависимости от этого проводят расчёты размеров будущего верстака.

- Длина выбирается в зависимости от возможностей помещения, особенностей эксплуатации и т. д.

- Рекомендованная ширина — около 500 миллиметров, такая, чтобы человек мог дотянуться до дальнего края.

- Высота рассчитывается следующим образом. Согните руки в локтях и представьте, что Вы опираетесь о крышку. Расстояние от ладоней до пола и будет высотой, удобной для работы.

Далее Вам нужен чертёж. Вы можете разработать его самостоятельно или выбрать из Интернета подходящий, скорректировав под свои размеры. На нём должны быть указаны габариты каждой детали. Для выбора конструкции можно также посмотреть фото готовых моделей.

Для выбора конструкции можно также посмотреть фото готовых моделей.

Всё стоит спланировать заранее, хотя иногда практикуют и сборку «на месте», то есть сначала устанавливают опоры, а остальное проектируется в процессе. Таким же образом делают стол «от стенки».

Недостатки такого подхода — вероятность получить непродуманную конструкцию, которая окажется ненадёжной, а также невозможность заранее узнать количество материалов, которые нужно закупить. Если их большое количество, такой вариант более допустим, но всё равно не рекомендуется.

Важно спланировать необходимое количество отсеков для хранения, их тип и размер. Открытые полки удобны из-за доступности содержимого, но в целом это не лучший вариант — например, потому что инструмент стоит беречь от пыли и стружки. Поэтому большинство и готовых, и самодельных моделей оснащаются ящиками или дверцами, которые закрывают полки. Нужно заранее подготовить фурнитуру — ручки, петли.

Многие советуют не занимать центральную часть верстака ящиками и оставлять свободное место для ног мастера.

Материалы для слесарного верстака:

- Стальной уголок толщиной 4 мм.

- Болты, саморезы и анкерные болты.

- Фанера, 15 мм — для стенок верстака и ящиков.

- Труба с квадратным сечением 2 мм для каркаса.

- Листовая сталь толщиной около 3 мм, для крышки стола и держателей ящиков.

- Доска для столешницы, примерно 50 мм толщиной. Часто используется дуб.

- Стальная полоса для направляющих и кронштейнов у ящиков.

- Краски по дереву и металлу.

Из инструментов Вам потребуются болгарка (с шлифовальным диском и диском по металлу), сварочный аппарат (с расходниками и специальной одеждой), шуруповерт, электролобзик, дрель, строительный уровень и рулетка.

Алгоритм работ для металлического верстака:

- Трубы или уголки распиливаются на опоры и перекладины, которые привариваются сверху и снизу. Уголком окантовывают столешницу.

- Небольшие отрезки уголка привариваются на расстоянии 12–15 см от пола как рёбра жёсткости.

- В верхней части, также из уголков, обустраивается обрешётка для столешницы.

- Создаются дополнительные стойки для полок и ящиков.

- Сами эти элементы делаются отдельно. Фанеру раскраивают на части, которые затем собираются саморезами.

- В каркасе просверливаются отверстия для задней стенки из фанеры.

- К боковинам привариваются стальные полосы с отверстиями для установки салазок для полок и ящиков.

- Все острые углы и сварочные швы проходят болгаркой с обдирочным кругом, ржавчина счищают специальной щёткой-насадкой.

- Каркас обрабатывают составом против коррозии и красят амосферостойкой краской.

- Обустраивается столешница из досок или цельной доски. Чтобы их прикрепить, древесина сверлится и монтируется с помощью болтов. Отверстия в каркасе делаются заранее. В других случаях обустраивается ложе, в которое укладываются доски и скрепляются друг с другом саморезами.

При этом, учитывая разбухание древесины, оставляют зазоры от краёв ложа в 2–3 мм.

При этом, учитывая разбухание древесины, оставляют зазоры от краёв ложа в 2–3 мм. - Стол обшивается металлическим листом (рекомендуют оцинкованное железо), который фиксируется саморезами. Стальной лист перед этим обрабатывают преобразователем ржавчины.

- Края листа обрабатывают напильником.

- Собирается весь верстак целиком. Ставятся ящики и полки, каркас обшивают фанерой сзади и по бокам.

- Деревянные части пропитывают специальными составами против возгорания (антипирены) и поражения микроорганизмами, проводят лакировку, покраску.

- Устанавливаются тиски, размещается другой инструмент.

Чтобы верстак стоял наиболее устойчиво, стоит прикрепить его к полу, приварив к опорам уголки.

Материалы для столярного стола:

- Бруски с квадратным сечением 100х100 мм.

- Фанерные листы для крышки и задней стенки, толщиной 20 мм и более, можно использовать OSB-плиты.

- Доски 50х150 мм для обустройства каркаса.

- Болты (рекомендуют использовать квадратные мебельные, чтобы предотвратить вращение метиза в древесине), шайбы, гайки и саморезы.

Выбирая дерево, тщательно изучите его на предмет трещин и сучков. Нужно использовать качественный материал, чтобы получилась действительно долговечная мебель.

Из инструментов Вам понадобится электролобзик или ножовка, электродрель с набором свёрл по дереву, столярный угольник, рулетка, уровень, набор гаечных ключей.

Как изготавливается деревянный верстак:

- Отпиливаются доски для создания верхней рамы. Они прикручиваются друг к другу саморезами. На середине получившегося каркаса ставят поперечную планку из доски 50х150 мм.

- Из шести одинаковых брусков делаются опорные ножки. Чтобы закрепить их на раме, их ставят к углам, просверливают по два отверстия в доске и опоре и монтируют с помощью длинных болтов с шайбами и гайками.

- Распиливаются доски для скрепления ножек внизу. Они ставятся на расстоянии примерно 30 см от пола.

Доски ставятся так, чтобы их можно было использовать для установки полки. Например, одна из боковых и посередине крепятся с внутренней стороны, друг напротив друга. Остальные — с внешней стороны бруса.

Доски ставятся так, чтобы их можно было использовать для установки полки. Например, одна из боковых и посередине крепятся с внутренней стороны, друг напротив друга. Остальные — с внешней стороны бруса. - Нарезаются элементы столешницы из фанеры или OSB. Получившиеся листы крепятся заподлицо саморезами. Для защиты от повреждений фанеру покрывают оргалитом или другим материалом, который можно будет сменить после износа.

- Собираются все полки и ящики и устанавливаются в общую конструкцию.

- Древесину пропитывают различными защитными составами, верстак покрывают лаком или красят.

На всех этапах сборки конструкции следует проверять её ровность и устойчивость. При сборке рамы и монтаже опорных ножек необходимо использовать угольник. Готовая мебель проверяется на горизонтальность с помощью уровня.

Если хорошо провести подготовительные работы по планированию, тщательно придерживаться технологии изготовления и иметь в виду нагрузки, которые будет испытывать на себе конструкция, можно сделать самому качественный и долговечный верстак.

При этом важно быть уверенным в собственных силах и навыках обращения с инструментом. Сварочный аппарат и болгарка — крайне травмоопасные приборы, создающие риски для здоровья и жизни. Будьте осторожны.

В противном случае обратитесь к специалистам, которые помогут подобрать наиболее подходящий вам слесарный стол для гаража.

Верстак с торсионной коробкой для моей столярной мастерской. Что я делал

Раньше я выполнял все свои сборочные работы на верстаке с двухслойной фанерной столешницей. Во время постройки этого верстака я никогда не слышал о верстаке с торсионной коробкой. Старый фанерный верх простоял годами, и по ходу дела я заметил, что он не такой плоский, как я когда-то думал. Я хотел бы верить, что когда я изначально построил его, он был красивым и совершенным. Но кто действительно знает. Я не уверен, так как однажды ночью я довольно быстро собрал его, когда мне понадобилось дополнительное рабочее пространство для сборки деревянных игрушек, что было моим хобби в то время.

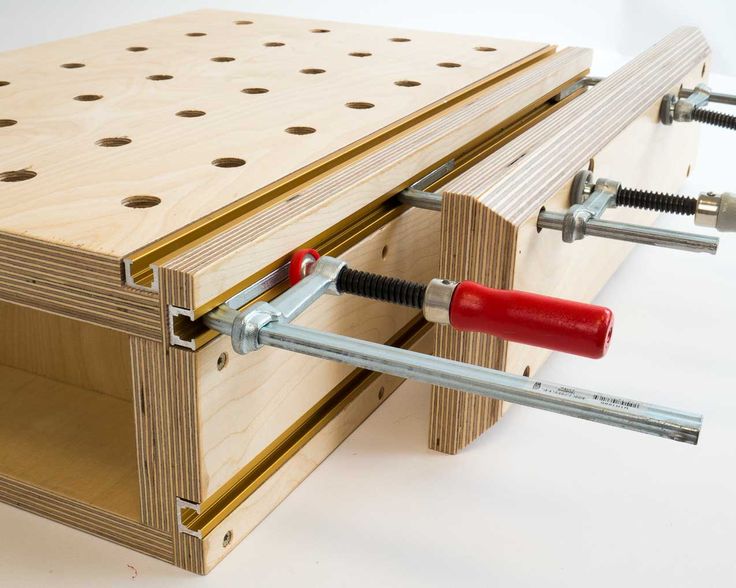

Перенесемся в сегодняшний день. Теперь этот старый фанерный верстак превратился в мою основную скамью с ящиками, но окончательную сборку своей мебели я там не делаю. Мне нужен хороший плоский, ровный верх для этого. И вот тут-то и появляется верстак с торсионной коробкой. Первоначально я получил эту идею от Марка из The Wood Whisperer, где я также узнал, что такое торсионная коробка. Итак, я набросал несколько быстрых планов, построил один сам, и вот он:

Коробка была изготовлена из 1/2″ МДФ, 3/4″ березовой фанеры и ДВП. Основание построено из габаритных пиломатериалов, которые у меня завалялись. Я также включил несколько колес, которые фиксируются на месте, поднимаясь с каждой стороны, а затем освобождаются, потянув за веревку. Идея пришла от Норма Абрама в видео New Yankee Workshop, которое я смотрел на Youtube. Кстати, если вы увлекаетесь деревообработкой, Norm чертовски крут!

Как быстро построить основу для верстака по дешевой цене

Итак, я построил простую основу из 2×4 и немного усилил ее с помощью террасных досок, которые у меня были. Как вы можете видеть, в основном он свинчен вместе. Я удвоил ноги, чтобы добавить веса и прочности. Кроме того, это позволило мне сделать надрезы на внутренней части и получить плотную посадку, в то же время позволив верхней части опираться на ноги.

Как вы можете видеть, в основном он свинчен вместе. Я удвоил ноги, чтобы добавить веса и прочности. Кроме того, это позволило мне сделать надрезы на внутренней части и получить плотную посадку, в то же время позволив верхней части опираться на ноги.

Нижние носилки изначально были просто 2×4, прикрепленными винтами с гнездом. Это, возможно, сработало, но, на мой взгляд, не было достаточно прочным. Кроме того, я большой любитель тяжелой мебели, особенно в магазине. Мне не нравится опираться или натыкаться на верстак, и он скользит по полу на 6 дюймов. Я хочу, чтобы моя мебель была неподвижной и прочной.

Так что я добавил доски настила в качестве дополнительных носилок , чтобы усилить его. Их я добавил к внутренней стороне ног на длинных дистанциях и внешней стороне ног на коротких дистанциях. Таким образом, я мог просто прикрутить доски к ножкам без каких-либо серьезных изменений в своих планах. Эти носилки также позволили мне лучше использовать функцию автоматического опускания колес, о которой я упоминал выше.

Действительно крутые колеса с автоматическим опусканием для верстака с торсионной коробкой

Таким образом, с помощью этой установки я могу поднять один конец, и колеса встанут на место. Они автоматически блокируются, удерживая ножки основания над полом. Затем я обхожу и поднимаю другую сторону, блокируя эти колеса. С одной стороны у меня стационарные ролики, с другой стороны я установил поворотные. Теперь я могу легко перемещать свой верстак по магазину на колесах.

Работает с набором петель, роликов и кусков 3/4-дюймовой фанеры. Посмотрите на эту картинку здесь, она показывает скамейку на ножках, с колесами на полу.

Когда вы поднимаете конец верстака, длинный кусок фанеры с роликами опускается. Затем 2 коротких куска фанеры падают вниз и фиксируют длинную фанеру на месте. Это было установлено именно так, чтобы ножки отрывались от пола на 1/2 дюйма, оставляя весь вес верстака только на роликах, что позволяло мне легко катить его. Вот с заблокированным заклинателем:

И, как вы можете видеть на картинке, я также добавил регулируемые ножки к нижней части ножек, чтобы убедиться, что основание ровное, прежде чем строить верхнюю часть, к которой я сейчас приступлю.

Изготовление торсионной коробки для верстака

После того, как основание будет построено, и оно будет красивым и прочным, сначала я хочу убедиться, что верх основания действительно плоский и ровный. Я использую стальную линейку с длинной линейкой, чтобы измерить это. Я добавляю прокладки или строгаю материал из пиломатериалов, чтобы убедиться, что это идеальная основа, на которой затем я могу построить идеальный верх.

Итак, когда все ровно и ровно, я прикрепляю шурупами кусок фанеры толщиной 3/4″. Все это время я все еще измеряю плоскостность и прокладываю шайбы там, где это необходимо, чтобы все было правильно.

Затем я беру оставшуюся фанеру и разрезаю ее на 2-1/2-дюймовые полосы на настольной пиле. Они построят мою внутреннюю сеточную структуру, откуда исходит жесткость этого дизайна.

Я отрезал 6 полос до той же длины, что и верхняя часть верстака, затем оставшуюся часть разрезал на короткие куски, чтобы заполнить поперек волокон, короткое расстояние поперек верхней части. Они поместятся между длинными полосами. Они также будут шататься, чтобы дать мне возможность прибить их на место.

Они поместятся между длинными полосами. Они также будут шататься, чтобы дать мне возможность прибить их на место.

Я прикрепляю длинные полоски к обоим длинным концам и приклеиваю их зажимами. После высыхания я просто начинаю добавлять следующую секцию, используя зажимы, где это возможно, грузы, куда зажимы не дотянутся, и вбивая гвозди в края каждой короткой полоски фанеры.

Я делаю это до тех пор, пока все части не будут склеены и прибиты на место, и вот как это выглядит на данный момент.

Затем я использую 1/2″ МДФ, чтобы закончить. Я вырезаю кусок по размеру и приклеиваю его к верхней части сетчатой конструкции. Я использую зажимные уплотнения и грузики, чтобы равномерно прижать всю поверхность к сетке. Это очень важно, так как вам не нужны высокие или низкие точки из-за слабого или неравномерного давления зажима.

Вот этот шаг завершен, мой мальчик помогает мне убрать зажимы.

Затем я вырезал полоски из МДФ, чтобы покрыть края всей коробки. Эти полоски будут выступать на 1/8 дюйма над коробкой, как она есть, чтобы удерживать на месте лист ДВП.

Эти полоски будут выступать на 1/8 дюйма над коробкой, как она есть, чтобы удерживать на месте лист ДВП.

Полосы МДФ приклеены, и я добавляю к ним герметик. Это поможет уменьшить эти края от впитывания любых разливов и вздутия. МДФ не любит влаги по краям.

Затем я обрезал ДВП, чтобы он поместился внутри кромки. Это создает прочный верхний слой, который можно заменить в случае повреждения.

Заключение

Это был забавный проект, который мне очень помог. Мало того, что у меня есть мобильный сборочный стол, теперь я знаю, что, когда я настраиваю нервный клей, я, по крайней мере, уверен, что поверхность, на которую я ссылаюсь на деревянные детали, действительно плоская. Это большое дело.

Кроме того, я сделал окончательную высоту этого стола такой же высоты, что и моя настольная пила, таким образом, он может использоваться как мобильный подающий стол, что очень удобно при подаче больших листов фанеры.

Обязательно зарегистрируйтесь ниже, чтобы получать проекты, планы и советы по деревообработке прямо на ваш почтовый ящик!

Связанный:

Как обращаться с листовым материалом и ломать его

Что такое МДФ и как его использовать в деревообработке за последние 10 лет. Он считает себя «столяром в небольшой мастерской» и занимается своим хобби в своем гараже. В условиях нехватки времени, места и подходящих инструментов он всегда находит способы добиться отличных результатов, не слишком усложняя и не задумываясь над процессом. Различные магазинные приспособления, салазки для настольных пил и ремесленные уловки сослужили ему хорошую службу. Бог благословил его прекрасной семьей, а также страстью обучать других работе с деревом. Подробнее об Адаме можно прочитать здесь.

Он считает себя «столяром в небольшой мастерской» и занимается своим хобби в своем гараже. В условиях нехватки времени, места и подходящих инструментов он всегда находит способы добиться отличных результатов, не слишком усложняя и не задумываясь над процессом. Различные магазинные приспособления, салазки для настольных пил и ремесленные уловки сослужили ему хорошую службу. Бог благословил его прекрасной семьей, а также страстью обучать других работе с деревом. Подробнее об Адаме можно прочитать здесь.

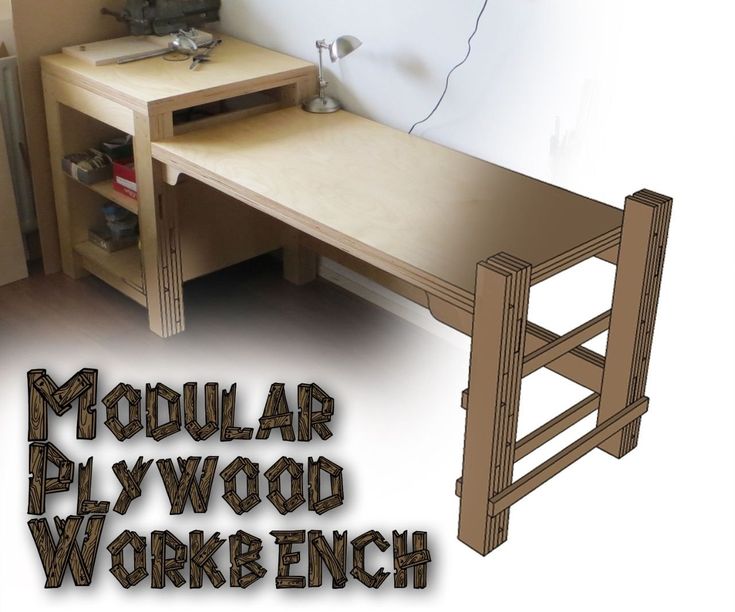

Мой фанерный верстак — Блог Пола Селлерса

38 комментариев / 26 января 2019 26 января 2019

Есть некоторые вещи, которые нужно объяснить: Пол просто пытается быть другим? Он поддается давлению? Нарушать правила? Ну, нет, я никогда не поддавался давлению, если только не обнаруживал, что ошибаюсь, и я не делаю ничего только для того, чтобы угодить другим. Мой разум никогда не перестает искать, искать то, что меня окружает, смотреть и находить формы, формы, которые волнуют меня как основу для нового дизайна. У меня много проектов, которые крутятся в голове неделями, месяцами, а иногда и годами. Верстак из фанеры — лишь один из них. Некоторые проекты, которые я сделал, но которые потерпели неудачу, доказали мою неправоту, но растянули мои воображаемые усилия, чтобы стать чем-то одним незначительным изменением, другие я никогда не делал, но в этом не было необходимости, потому что я просто интуитивно знал, что это сработает.

У меня много проектов, которые крутятся в голове неделями, месяцами, а иногда и годами. Верстак из фанеры — лишь один из них. Некоторые проекты, которые я сделал, но которые потерпели неудачу, доказали мою неправоту, но растянули мои воображаемые усилия, чтобы стать чем-то одним незначительным изменением, другие я никогда не делал, но в этом не было необходимости, потому что я просто интуитивно знал, что это сработает.

Проверенная фанера прошла испытания. Фанера — это действительно замечательный материал, который заменяет слабину там, где пространство из массива дерева просто сделало бы проект невозможным или непрактичным. К сожалению, именно из-за дешевых марок хорошей фанеры дурная слава, поэтому я понимаю людей, которые опасаются доверять ей. Здесь важно отметить, что в большинстве крупных коробочных магазинов вряд ли можно найти то качество, которое вы, возможно, ищете, кроме столярного класса. На качество в основном влияют две составляющие: плотность и толщина слоев. Чем тверже древесина, тем она плотнее, а чем тоньше слои, тем больше число на дюйм или сантиметр. Мне нравится опровергать некоторые устоявшиеся представления некоторых культур о том, как люди думают, что все должно быть. Мода стала странной вещью. Большая часть моды имеет свою встроенную одноразовость, и это не совсем то, что мы хотим в наши дни. Со стороны крупных конгломератов имеет место заложенный или заложенный моральный износ за счет выхода из строя деталей. Затем есть столь же коварный элемент, когда вещи становятся нежелательными просто из-за причудливых изменений — смены одежды или обуви и тому подобного. Мода на верстаках — это не цель, но я чувствую, что хочу выразить уверенность. Заявление о намерениях, если хотите. Верстак из фанеры говорит о многом.

Чем тверже древесина, тем она плотнее, а чем тоньше слои, тем больше число на дюйм или сантиметр. Мне нравится опровергать некоторые устоявшиеся представления некоторых культур о том, как люди думают, что все должно быть. Мода стала странной вещью. Большая часть моды имеет свою встроенную одноразовость, и это не совсем то, что мы хотим в наши дни. Со стороны крупных конгломератов имеет место заложенный или заложенный моральный износ за счет выхода из строя деталей. Затем есть столь же коварный элемент, когда вещи становятся нежелательными просто из-за причудливых изменений — смены одежды или обуви и тому подобного. Мода на верстаках — это не цель, но я чувствую, что хочу выразить уверенность. Заявление о намерениях, если хотите. Верстак из фанеры говорит о многом.

Ленточная пила и фанера идеально сочетаются друг с другом. Я всегда работал над тем, чтобы поощрить производителей станков заниматься ручной работой с ручными инструментами. Скорее всего, это займет всю оставшуюся жизнь, но меня это устраивает. Сомневаюсь, что вы когда-нибудь увидите, как я использую фрезер, но пятьдесят лет назад я мог бы сказать, что вы никогда не увидите, как я делаю фанерный верстак. Но есть разница, которую вы видите. Фрезер никогда не освобождал меня ни от чего, в основном потому, что я не использую то, что он делает лучше всего, а именно профилирование дерева с формованными краями. Даже когда я регулярно использовал фрезерный станок, он никогда не разрезал стыки, не делал канавки или пазы. Фанера, березовая фанера с 13 слоями и без пустот на всем протяжении, это хорошо зарекомендовавший себя ресурс. Он держится и не расслаивается, если, конечно, сделан качественным производителем. Моя ленточная пила также является хорошо зарекомендовавшим себя методом распиловки древесины, и она требует наименьшей занимаемой площади среди деревообрабатывающих станков, что является основным фактором для большинства столяров, работающих дома в условиях ограниченного пространства. Он универсален в том смысле, что как прямые, так и криволинейные разрезы выполняются на одной и той же машине и часто с использованием одного и того же лезвия.

Сомневаюсь, что вы когда-нибудь увидите, как я использую фрезер, но пятьдесят лет назад я мог бы сказать, что вы никогда не увидите, как я делаю фанерный верстак. Но есть разница, которую вы видите. Фрезер никогда не освобождал меня ни от чего, в основном потому, что я не использую то, что он делает лучше всего, а именно профилирование дерева с формованными краями. Даже когда я регулярно использовал фрезерный станок, он никогда не разрезал стыки, не делал канавки или пазы. Фанера, березовая фанера с 13 слоями и без пустот на всем протяжении, это хорошо зарекомендовавший себя ресурс. Он держится и не расслаивается, если, конечно, сделан качественным производителем. Моя ленточная пила также является хорошо зарекомендовавшим себя методом распиловки древесины, и она требует наименьшей занимаемой площади среди деревообрабатывающих станков, что является основным фактором для большинства столяров, работающих дома в условиях ограниченного пространства. Он универсален в том смысле, что как прямые, так и криволинейные разрезы выполняются на одной и той же машине и часто с использованием одного и того же лезвия. Он также удаляет менее 1/16 дюйма материала за один пропил. Объединение этих двух элементов в моем фанерном верстаке было настоящим союзом.

Он также удаляет менее 1/16 дюйма материала за один пропил. Объединение этих двух элементов в моем фанерном верстаке было настоящим союзом.

Уверен, некоторые вещи кажутся вам странными. Мое использование ленточной пилы, фанерной скамьи моста, некоторых других моих проектов, таких как экологический мусорный бак с его уникальными фанерными сквозными шипами, выступающими из фанерных панелей к стойкам и рамам (тот, который мы сделали несколько недель назад на мастер-классах по деревообработке) и конечно же ряд других.

Мой Eco Bin был заявлением. Я сделал свой эко-контейнер из массива дерева и фанеры, потому что легкая подложка под шпоном, подобранным в тон книгам, создавала удивительно прочный, но почти невесомый контейнер, который был не тяжелее своего типичного аналога из нержавеющей стали или даже пластика и, что более важно, это дало мне более красивое деревянное мусорное ведро, которого раньше не существовало.

Концепция хорошего дизайна неподвластна времени. Это было правдой во все времена и по сей день. Дизайн всегда был важен для меня, и теперь, когда мне почти 70, я чувствую себя более способным и способным смотреть современными глазами на свой дизайн. Мои амбиции заключаются в том, чтобы создавать модные вещи для будущего использования с учетом доказанной долговечности. Чтобы сделать это, нужно принять тот факт, что традиция родилась из новаторства своего времени и продолжается в прогрессиве дня. Нахождение союза между ними дает нам дизайны, которые отвечают более насущным потребностям сегодняшнего дня, и с возрастом, конечно же, приходит мой опыт и перспектива показать, что что-то может быть спроектировано модно со стилем, который по-прежнему имеет долговечность, встроенную в каждое волокно.

Это было правдой во все времена и по сей день. Дизайн всегда был важен для меня, и теперь, когда мне почти 70, я чувствую себя более способным и способным смотреть современными глазами на свой дизайн. Мои амбиции заключаются в том, чтобы создавать модные вещи для будущего использования с учетом доказанной долговечности. Чтобы сделать это, нужно принять тот факт, что традиция родилась из новаторства своего времени и продолжается в прогрессиве дня. Нахождение союза между ними дает нам дизайны, которые отвечают более насущным потребностям сегодняшнего дня, и с возрастом, конечно же, приходит мой опыт и перспектива показать, что что-то может быть спроектировано модно со стилем, который по-прежнему имеет долговечность, встроенную в каждое волокно.

Чтобы сделать свой верстак , я решил, что размер верстака, которым я пользовался на протяжении десятилетий, настолько идеален, насколько это вообще возможно. Я сделал только два из них сейчас, потому что у меня есть два в моем гараже домашней мастерской подряд. Я переключаюсь с одного на другой, когда хочу, и я также могу использовать два встроенных тиска одновременно, если мне нужно. Я также могу поставить две скамьи спиной к спине для большей глубины на 54 дюйма, но это редко требуется. Я буду сообщать более подробную информацию о конструкции скамейки, когда буду заходить сюда в своем блоге, и вскоре вы сможете насладиться всей серией на YouTube.

Я переключаюсь с одного на другой, когда хочу, и я также могу использовать два встроенных тиска одновременно, если мне нужно. Я также могу поставить две скамьи спиной к спине для большей глубины на 54 дюйма, но это редко требуется. Я буду сообщать более подробную информацию о конструкции скамейки, когда буду заходить сюда в своем блоге, и вскоре вы сможете насладиться всей серией на YouTube.

Как построить верстак – Новости Матери-Земли

Тридцать лет назад я построил свой первый серьезный верстак. После того, как я использовал его почти каждый день, я все еще называю дизайн успешным. И поэтому я рад поделиться с вами планами.

Прочный верстак, сделанный своими руками, — отличная отправная точка, если вы заинтересованы в развитии навыков самостоятельности. Фактически, практичная рабочая поверхность важнее, чем большинство инструментов, которые вы будете использовать, поскольку она упрощает многие виды работ. Успешный ремонт небольших машин, сборка предметов и сборка мебели полностью зависят от наличия прочной рабочей поверхности на нужной высоте. В саду для пересадки и пересадки рассады без напряжения спины требуется стол идеального размера. Вы можете построить скамейку из необработанной древесины, как это сделал я, или из стандартных строительных досок, композитных пиломатериалов или даже переработанного пластика. Используя эти чертежи верстака «сделай сам», вы получите скамейку, которая будет достаточно тяжелой, чтобы быть надежной, достаточно простой, чтобы ее мог построить любой умелый человек, и достаточно прочной, чтобы прослужить дольше, чем вы. Конструкции гибких верстаков, которые я описываю здесь, состоят из трех основных частей: ножек, верхней части и полки для хранения.

В саду для пересадки и пересадки рассады без напряжения спины требуется стол идеального размера. Вы можете построить скамейку из необработанной древесины, как это сделал я, или из стандартных строительных досок, композитных пиломатериалов или даже переработанного пластика. Используя эти чертежи верстака «сделай сам», вы получите скамейку, которая будет достаточно тяжелой, чтобы быть надежной, достаточно простой, чтобы ее мог построить любой умелый человек, и достаточно прочной, чтобы прослужить дольше, чем вы. Конструкции гибких верстаков, которые я описываю здесь, состоят из трех основных частей: ножек, верхней части и полки для хранения.

Но прежде чем мы перейдем к пошаговым инструкциям по сборке верстака, давайте немного посчитаем. Какой длины должен быть ваш верстак? Насколько широк? Какого роста? Ответы зависят от того, кто будет использовать скамейку и для каких целей. Вы можете сделать его маленьким или большим, в зависимости от вашего пространства и потребностей.

Наиболее важным параметром является высота верстака. Эмпирическое правило для деревообрабатывающего верстака — это рабочая поверхность, которая ударяет по вашим запястьям, когда вы стоите, руки свободно свисают по бокам. А универсальный верстак , например, для заточки цепной пилы или починки сломанной игрушки, мог бы быть и повыше. Мой рост 5 футов 8 дюймов, а мой старый верный друг стоит на расстоянии 35 дюймов от пола до верха рабочей поверхности и на 35 дюймов в глубину спереди назад.

Эмпирическое правило для деревообрабатывающего верстака — это рабочая поверхность, которая ударяет по вашим запястьям, когда вы стоите, руки свободно свисают по бокам. А универсальный верстак , например, для заточки цепной пилы или починки сломанной игрушки, мог бы быть и повыше. Мой рост 5 футов 8 дюймов, а мой старый верный друг стоит на расстоянии 35 дюймов от пола до верха рабочей поверхности и на 35 дюймов в глубину спереди назад.

Рамы для ног

После того, как вы определились с размером, вы готовы приступить к сборке верстака своими руками. Планы верстака в разобранном виде на этой странице показывают, как пары ножек соединяются вместе в рамы, причем рамы соединяются длинными направляющими, верхними досками и полками. Ваша первая задача — построить столько таких каркасов для ног, сколько вам нужно, чтобы поддерживать общую длину скамьи, которую вы хотите. В зависимости от веса вещей, которые вы будете класть на скамейку, и толщины верхних досок и полки, стремитесь к 24-48 дюймам между рамами для ног. Рамы должны быть ближе друг к другу, если вы используете пластиковые композитные доски, потому что они не такие прочные, как дерево. Если вы не уверены, какая длина вам нужна прямо сейчас, соберите минимальное количество каркасов для ног, которые, по вашему мнению, справятся с этой задачей, а затем временно установите на место несколько верхних и полочных досок и посмотрите, как все будет себя чувствовать. Вы всегда можете сделать дополнительный каркас для ног перед окончательной сборкой, если решите, что это необходимо.

Рамы должны быть ближе друг к другу, если вы используете пластиковые композитные доски, потому что они не такие прочные, как дерево. Если вы не уверены, какая длина вам нужна прямо сейчас, соберите минимальное количество каркасов для ног, которые, по вашему мнению, справятся с этой задачей, а затем временно установите на место несколько верхних и полочных досок и посмотрите, как все будет себя чувствовать. Вы всегда можете сделать дополнительный каркас для ног перед окончательной сборкой, если решите, что это необходимо.

Вы можете использовать 2 на 4 для ног, но 4 на 4 будет работать лучше. Помните, хороший верстак — это тяжелый верстак . Вырежьте все ножки и крестовины, которые вам нужны, одновременно. Торцовочная пила — отличный инструмент для получения идеально ровных разрезов, но вы также можете использовать ручную пилу или ручную циркулярную пилу. Используйте шурупы, потому что они держат лучше, чем гвозди, и их легче забивать. Мои любимые палубные шурупы для небольших соединений в этом проекте — марки Spax, которые имеют зазубренную резьбу, которая агрессивно вгрызается в древесину. Я использую горячеоцинкованную версию для защиты от ржавчины снаружи. Крупные стыки между поручнями и ножками лучше всего соединить более тяжелым структурным шурупом.

Я использую горячеоцинкованную версию для защиты от ржавчины снаружи. Крупные стыки между поручнями и ножками лучше всего соединить более тяжелым структурным шурупом.

Вот хитрость для точной сборки всех ножек и поперечин: используйте лист фанеры или ориентированно-стружечной плиты (OSB) размером 4 на 8 футов на полу в качестве эталонного инструмента, чтобы получить квадратные рамы ножек. Поскольку углы листового материала отечественного производства составляют идеальные 90 градусов, они представляют собой идеальную направляющую для позиционирования ножек и крестовин относительно друг друга. Поместите одну ножку на одном уровне с длинным краем фанеры, когда она опирается на землю, и выровняйте один конец этой ножки в углу листа. Положите вторую ногу на лист параллельно первой, одним концом ноги на край фанеры. Разместите внешние края параллельных ножек так, чтобы они соответствовали длине ваших крестовин. Дважды проверьте выравнивание, измерив диагонали, проведенные по углам. Каркасы с квадратными ножками всегда будут иметь равные диагонали. Пока концы обеих ножек выровнены с краем фанеры и обе ножки параллельны, каркасы ножек вашего верстака будут иметь 9углы 0 градусов.

Пока концы обеих ножек выровнены с краем фанеры и обе ножки параллельны, каркасы ножек вашего верстака будут иметь 9углы 0 градусов.

Начните сборку верстака, прикрепив поперечины к первой паре ножек. Верхняя перемычка должна быть на одном уровне с верхней частью ножек, а вторая перемычка должна быть на 6 дюймов выше того места, которое станет нижними концами ножек. Используйте клей и два 3 1/2-дюймовых шурупа, чтобы скрепить каждое соединение.

Следующим шагом является соединение каркасов ножек для формирования опорной конструкции. Длинные рельсы сделают это возможным, а найм помощника значительно облегчит этот шаг. Используйте либо 2 на 4, либо 2 на 6, в зависимости от длины и силы, к которым вы стремитесь. В любом случае длинные рейки должны крепиться заподлицо к верхней части ножек, а полка должна опираться на нижние поперечины снизу.

Прежде чем приступить к сборке основания, вот еще один важный прием, который поможет правильно собрать каркасы ног: забудьте о столярном угольнике и возьмите вместо него 24-дюймовый уровень. Найдите плоскую и ровную поверхность пола, на которую можно поставить все каркасы для ног в вертикальном положении. После того, как вы разместите каркасы ножек на ровной поверхности, используйте уровень, чтобы убедиться, что они стоят прямо вверх и вниз (это называется «отвесом»), когда вы крепите длинные направляющие. Сделайте это, и все соединения будут квадратными.

Найдите плоскую и ровную поверхность пола, на которую можно поставить все каркасы для ног в вертикальном положении. После того, как вы разместите каркасы ножек на ровной поверхности, используйте уровень, чтобы убедиться, что они стоят прямо вверх и вниз (это называется «отвесом»), когда вы крепите длинные направляющие. Сделайте это, и все соединения будут квадратными.

Попросите помощника придерживать каркасы ножек и удерживать их на месте, пока вы будете добавлять длинные перекладины. Делая это, проверьте, чтобы каркасы ножек стояли вертикально, а затем нанесите столярный клей на стыки. Закрепите каждое длинное соединение рельса с опорой с помощью одного винта для настила, смещенного от центра, чтобы у вас было место для второго винта позже. Вы, конечно, можете забыть о клее, но удивительно, сколько прочности и жесткости он добавляет. А зачем срезать углы? Этот дизайн объясняет, как построить верстак, который прослужит вам всю жизнь.

На этом этапе ваша скамья не будет такой прочной, потому что клей еще влажный, но это нормально. Проверьте еще раз, чтобы убедиться, что рамы ножек установлены вертикально, а затем добавьте по второму винту в каждое соединение. Если вам нужен максимально прочный верстак, достаньте дрель и используйте болты с квадратным подголовком диаметром 3/8 дюйма вместо вторых винтов. Просверлите отверстия для болтов и плотно стяните соединения болтами до того, как клей высохнет. Помимо стягивания соединений для максимальной прочности клея, болты с квадратным подголовком также позволят вам затянуть соединения с помощью гаечного ключа, если в будущем что-то ослабнет.

Проверьте еще раз, чтобы убедиться, что рамы ножек установлены вертикально, а затем добавьте по второму винту в каждое соединение. Если вам нужен максимально прочный верстак, достаньте дрель и используйте болты с квадратным подголовком диаметром 3/8 дюйма вместо вторых винтов. Просверлите отверстия для болтов и плотно стяните соединения болтами до того, как клей высохнет. Помимо стягивания соединений для максимальной прочности клея, болты с квадратным подголовком также позволят вам затянуть соединения с помощью гаечного ключа, если в будущем что-то ослабнет.

Верх верстака

Верх верстака можно построить из фанеры толщиной 3/4 дюйма или цельных досок размером 2 на 6, 2 на 8 или 2 на 10. Я предпочитаю доски, потому что они не дороже фанеры и из них получается более прочная и тяжелая скамья. Вам также не нужно резать какие-либо доски вдоль, чтобы получить определенную ширину верхней части верстака. Обычно вы можете смешивать и сочетать пиломатериалы различной стандартной ширины и длины, чтобы получить идеальные выступы в 1 или 2 дюйма по бокам и концам. Когда вы рассчитываете свои потребности в материалах, помните, что строительный класс 2 на 6 имеет ширину 5 1/2 дюйма, 2 на 8 обычно имеет ширину 7 1/4 дюйма, а 2 на 10 обычно 91/4 дюйма в ширину.

Когда вы рассчитываете свои потребности в материалах, помните, что строительный класс 2 на 6 имеет ширину 5 1/2 дюйма, 2 на 8 обычно имеет ширину 7 1/4 дюйма, а 2 на 10 обычно 91/4 дюйма в ширину.

Если вы используете пиломатериалы, убедитесь, что все верхние доски имеют одинаковую длину, и расположите их плотно друг к другу. Будет здорово, если вы сможете достать пару зажимов для труб, чтобы соединить древесину. Если нет, просто натяните древесину вручную, пока вы крепите доски к поперечинам внизу, ввинчивая два или три шурупа длиной 3 1/2 дюйма или 4 дюйма в каждую верхнюю доску на поперечине. Не используйте клей на этих соединениях, потому что вы хотите снять и заменить верхние доски позже, если они будут повреждены.

Если вы будете использовать скамейку для склеивания или отделки дерева, подумайте о том, чтобы закрепить сменный слой 1/4-дюймовой фанеры поверх верхних досок. Используйте достаточно маленьких винтов, чтобы закрепить фанеру. Когда клея и беспорядка становится слишком много, просто удалите старую фанеру и замените ее новым куском.

Полка верстака

Вы можете использовать длинные рельсы для стабилизации нижней части вашего верстака DIY, но полка будет служить той же цели, а также обеспечит место для хранения. Полка — не что иное, как копия столешницы, за исключением того, что она помещается между ножками, а не сверху. И если вы не собираетесь хранить исключительно тяжелые вещи, для полки подойдет 3/4-дюймовая фанера. Отрежьте материал полки так, чтобы он помещался между ножками, и прикрепите его к поперечинам только с помощью винтов.

Для меня верстаки — одна из тех вещей, которые лучше всего делать, а не покупать. Эти инструкции покажут вам, как построить верстак, который идеально подойдет для вашего магазина или сада. Потратьте время на его правильную сборку, и вы больше никогда не пожалеете, что у вас не было лучшего рабочего места.

Планы садовых скамеек

№ Превратить самодельный верстак в садовую скамейку легко и практично. Вам нужно всего лишь вставить одну или две съемные горшки в верхнюю часть верстака, чтобы сделать садовую раковину. Купите прочную пластиковую ванну с бортиком, измерьте длину и ширину корпуса ванны, а затем отметьте ее на столешнице справа или слева от центральных ножек (где-то между рамами ножек). Используйте 2 на 4, чтобы укрепить нижнюю часть столешницы непосредственно с каждой стороны от предполагаемого места установки ванны. Просверлите отверстия диаметром 1 дюйм в столешнице прямо внутри линий, по одному в каждом углу. Вставьте лезвие электролобзика в одно из отверстий и прорежьте все четыре стороны отверстия. Установите ванну на место. Теперь вы готовы хранить почву или горшечные материалы прямо на уровне скамейки.

Купите прочную пластиковую ванну с бортиком, измерьте длину и ширину корпуса ванны, а затем отметьте ее на столешнице справа или слева от центральных ножек (где-то между рамами ножек). Используйте 2 на 4, чтобы укрепить нижнюю часть столешницы непосредственно с каждой стороны от предполагаемого места установки ванны. Просверлите отверстия диаметром 1 дюйм в столешнице прямо внутри линий, по одному в каждом углу. Вставьте лезвие электролобзика в одно из отверстий и прорежьте все четыре стороны отверстия. Установите ванну на место. Теперь вы готовы хранить почву или горшечные материалы прямо на уровне скамейки.

Если вы хотите добавить раковину и проточную воду на свой садовый верстак, у вас есть несколько вариантов. Вы можете установить садовую раковину так же, как ванну для горшков, или вставить ее ниже поверхности, чтобы раковину можно было накрыть съемным куском фанеры, когда вам нужна сплошная рабочая поверхность. Кухонная раковина из восстановленной нержавеющей стали идеально подходит для покрытия таким образом, потому что ее кромка по периметру тонкая.

Восстановленный кухонный кран — это более удобный способ подачи воды к раковине, чем один только садовый шланг, и его несложно установить. Прикрепите 6- или 7-дюймовые отрезки медной трубы диаметром 1/2 дюйма к входным отверстиям вашего крана, если у него их еще нет, а затем прикрепите кран к столешнице скамейки за раковиной. Соедините конец одной из медных труб, выходящих из крана, с быстроразъемным фитингом, который облегчит подключение и отключение подачи воды. Направляйте сточные воды из садовой раковины в ведро или на посыпанный гравием участок под скамейкой, и вы избавитесь от беспорядка на кухне, помыв овощи на открытом воздухе. Установите дополнительную приподнятую заднюю и боковые стенки на столешницу, чтобы инструменты и материалы для герметизации не скатывались во время использования.

Грубая древесина или гладкая?

Стандартный строительный пиломатериал? — «из тех, что используются для строительства домов» — имеет толщину 1 1/2 дюйма и является отличным материалом для столешницы верстака.