Сборка подшипниковых опор

- Подробности

- Категория: Электрические машины

- монтаж

- разборка и сборка

От чистоты подшипника и внутренних полостей опоры зависит надежность его работы. Подшипники поступают на сборку в упаковке, перед монтажом их тщательно промывают. Нельзя применять подшипники, имеющие на рабочих и монтажных поверхностях колец и телах качения коррозию, трещины, сколы, забоины, вмятины и др.

На посадочных поверхностях валов и щитов недопустимо наличие заусенцев, царапин, вмятин. Необработанные поверхности подшипниковых крышек должны быть тщательно очищены от формовочной земли и покрыты маслостойким лаком.

Плавающие опоры проверяют на легкость перемещения в них подшипника в осевом направлении. Он должен передвигаться но всей длине посадочного места от легких ударов по торцу наружного кольца молотком через выколотку.

Незначительные повреждения на посадочных поверхностях под подшипники устраняют напильником с Последующей зачисткой мелкой шлифовальной шкуркой.

Монтаж подшипников производят с помощью специальных приспособлений. При запрессовке особое внимание обращают на соосность вала и подшипника. Даже незначительные перекосы затрудняют посадку, приводят к образованию задиров на посадочных поверхностях. Посадочные поверхности перед сборкой протирают и смазывают.

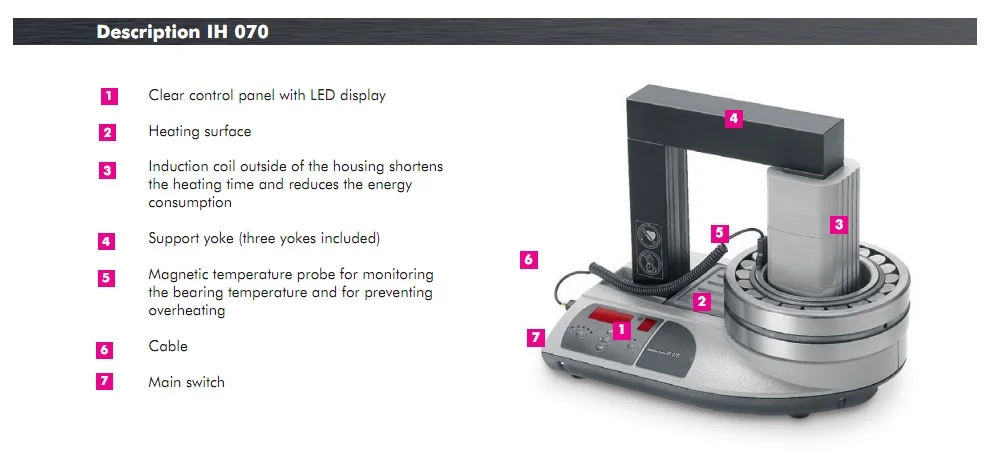

Рис. 1. Насадка подшипника монтажной трубой

Усилие при запрессовке подшипников на вал должно быть приложено к внутреннему кольцу. Шарикоподшипники небольших размеров насаживают монтажной трубой 1 (рис. 1), торец которой должен быть ровным, чтобы обеспечить посадку без перекоса С противоположной стороны трубы расположена заглушка 2; ее сферическая поверхность обеспечивает более правильное приложение усилия от молотка 3 вдоль оси вала.

Монтаж некрупных подшипников с небольшим натягом иногда осуществляют с помощью выколотки, которую изготовляют в виде прутка из мягкого материала (медь, латунь, мягкая сталь).

Ее прижимают к торцу кольца и равномерными ударами молотка насаживают подшипник на вал. Чтобы избежать перекоса, удары следует наносить в диаметрально противоположных точках кольца. Выколотку часто применяют для подшипников, монтируемых с предварительным подогревом, чтобы окончательно прижать его внутреннее кольцо к опорному буртику вала.

Ее прижимают к торцу кольца и равномерными ударами молотка насаживают подшипник на вал. Чтобы избежать перекоса, удары следует наносить в диаметрально противоположных точках кольца. Выколотку часто применяют для подшипников, монтируемых с предварительным подогревом, чтобы окончательно прижать его внутреннее кольцо к опорному буртику вала.Подшипники нередко повреждаются при монтаже, когда их насаживают на вал со значительным натягом. Чтобы облегчить посадку и большую прочность на валу, их подогревают до 80—90 °С в масляной ванне или индукционным методом с помощью специального аппарата.

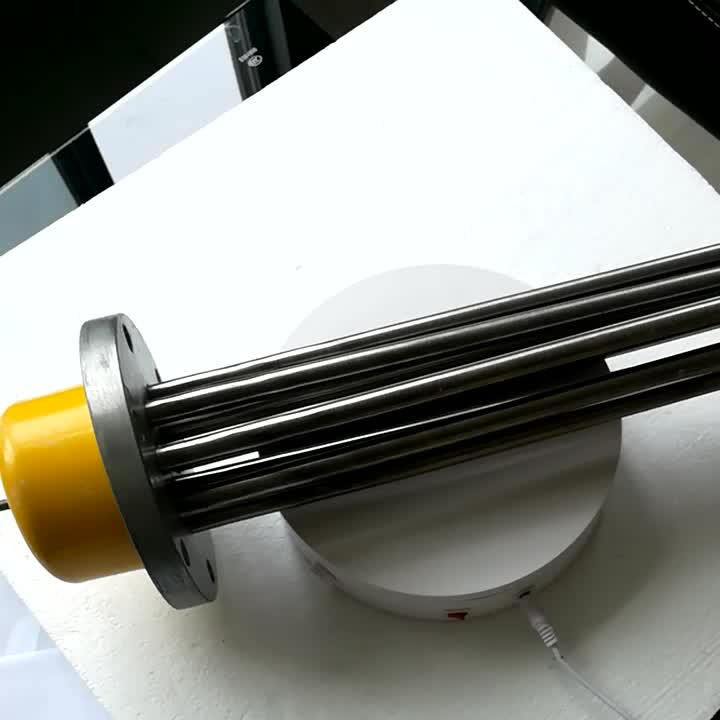

Ванна имеет внутренний резервуар 1 (рис. 2, а), в котором масло подогревается электронагревателями 3, уложенными в керамическую плиту. Для уменьшения потерь теплоты масляная ванна имеет теплоизоляцию 4. Подшипники укладывают в решетчатую корзину 2, подъем и спуск которой осуществляются механизмом, приводимым в действие пневмоцилиндром двустороннего действия, подвешенным к каркасу ванны.

Масляные ванны имеют существенные недостатки. Трансформаторное масло, которым заполняют ванны, при температуре выше 130 С может вспыхнуть, неосторожность персонала может привести к пожару. Сами ванны громоздки, подшипники в них нагреваются длительное время и неравномерно: сильнее нагревается та его часть, которая ближе расположена к обогревателю. Для нагрева масла требуются дополнительные время и затраты электроэнергии.

Для изготовления сердечника аппарата могут быть использованы сердечники сгоревших трансформаторов тока. Концы обмотки выведены на зажимы 9.

Для изготовления сердечника аппарата могут быть использованы сердечники сгоревших трансформаторов тока. Концы обмотки выведены на зажимы 9.Рис. 2. Масляная ванна (а) и индукционный аппарат (б) для нагрева подшипников

Вторичной обмоткой трансформатора служат кольца подшипника, представляющие собой короткозамкнутый виток. Первичная обмотка аппарата подключается к сети переменного тока через стандартный трансформатор на напряжение 380—220/36—12 В мощностью 250 Вт.

При сборке проверяют осевые зазоры и зазоры в уплотнениях. Если в машине предусмотрена фиксирующая опора, зазоры а между торцами наружных колец и крышками в плавающей опоре должны быть в пределах 3—5 мм при размере I между опорами до 1000 мм и 5—8 мм при размере / от 1000 до 3000 мм.

При установке подшипников враспор сумма зазоров выдерживается в пределах 0,4—0,5 мм при I от 300 до 500 мм и 0,5—0,7 мм при 1 от 500 до 1000 мм. Зазор е между подшипниковой крышкой и валом должен быть в пределах 0,25—0,5 мм. Его проверяют щупом.

При установке подшипников враспор сумма зазоров выдерживается в пределах 0,4—0,5 мм при I от 300 до 500 мм и 0,5—0,7 мм при 1 от 500 до 1000 мм. Зазор е между подшипниковой крышкой и валом должен быть в пределах 0,25—0,5 мм. Его проверяют щупом.В машинах с роликовыми подшипниками проверяют осевое смещение колец относительно друг друга. В радиальных роликоподшипниках без бортов на одном из колец смещение должно быть в пределах 0,5—1,5 мм.

- Назад

- Вперёд

- Вы здесь:

- Главная

- Оборудование

- Эл. машины

- Сборка подшипниковых опор

Еще по теме:

- Линия САД 112; 132 общей сборки электродвигателей

- Окончательная сборка трансформаторов и перекатка на место установки

- Сборка и регулировка электродвигателей после ремонта

- Сборка трансформаторов

- Начался этап сборки ядерного проекта ITER

Устройство для нагревания подшипников — Блог о строительстве

Устройство для нагревания подшипников

Сейчас я желаю поведать для тех,кто не знает и для тех кто знал, но может запамятовал за ненадобностью.

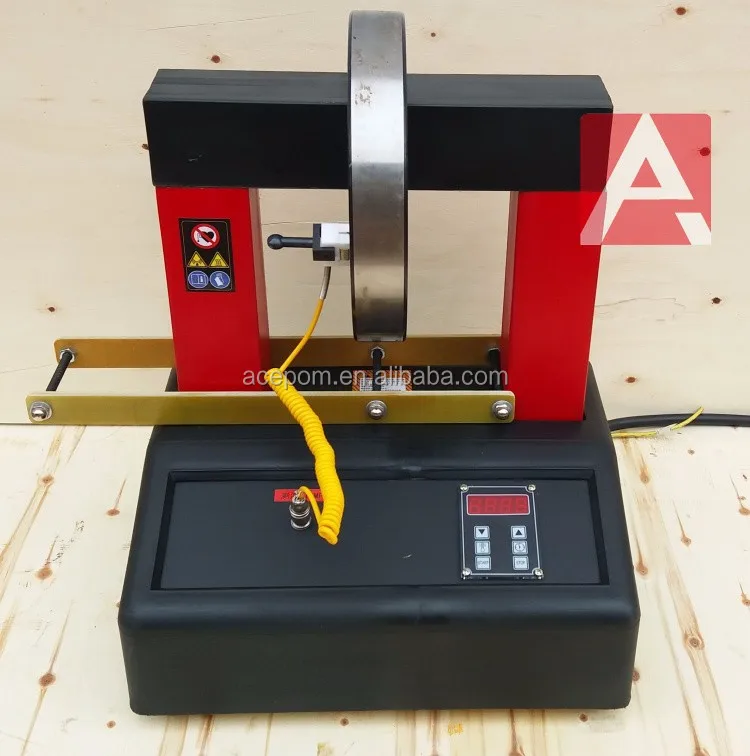

Это трансформатор для нагрева подшипников, полумуфт, шкивов, что бы позже, без заморочек и усилий, просто одеть на вал, нагревает он благопристойно и по сопоставлению с жаркой масляной ванной, этим методом, непременно удобней, быстрей и эффективней. Механизм работы прост, это как обычный трансформатор, имеет одну сетевую обмотку, а подшипник играет роль вторичной обмотки, в режимекратко замкнутого витка. А наличие короткозамкнутого витка в обмотке, вызывает ее нагрев.

К примеру, если обмотка электродвигателя, будет иметь межвитковое замыкание, то этот движок стремительно нагреется и сгорит, с таковой не исправностью. Вот на базе этого явления, кто-то и придумал-устройство для нагревания вышеперечисленных деталей.

Трансформатор для нагревания подшипников ( кнопка включения )

стороне, размер делайте из расчёта, какиеподшипники, полумуфты и шкивы у вас, на вашем оборудовании. Набор пакета у меня S-50 см/2 это по обычному расчёту 1 виток на вольт, означает выходит 220 витков.

Но у нас площадь сечения перемычек, намного меньше, чем сечение основного магнитопровода, потому что приходится нагревать 205,204 размеры подшипников. Мотать можно витков 300-320 смело, тут точности большой не нужно. Вот этот трансформатор, намотан дюралевым проводом, сечение 2.5 мм/2, сечение магнитопровода 50 см/2, количество витков-310 .

Пакет П-образный, можно каждую пластинку покрыть лаком, я использовал в бутылочках, мебельный. Но самое 1-ое – это делаем неплохую катушку из текстолита либо гетинакса, шириной 2-4 мм. Дальше собираем пакет из

Дальше собираем пакет из

пролаченного железа, если найдется железо, с отверстиями сходу на четыре стяжных болта, то будет отлично. У меня на этом трансформаторе, нижние имеющиеся были, а вот верхние пришлось сверлить. Собрав П – образный пакет стягиваем его болтами, в 4 точках, через изоляторы, чтоб болты не касались железа, но

Трансформатор для нагревания подшипников ( перемычка магнитопровод )

тут каких то, личных рецептов, как это делать нет. Сейчас ещё несколько раз пройти лачком по всей собранной конструкции. Далее начинаем мотать обмотку, отлично одной перемычки нет и нет заморочек, мотается просто.

На моей катушке два кусочка, если такое случится и у вас не неудача, можно сделать скрутку, а если ее, к тому же вывести наружу,то будет все отлично. Да, но провод то, нужно приготовить, а делается это так – срезаем родную изоляцию и обматываем лентами из х/б, можно на зто дело пустить, старенькую простыню. Я делал ленточки длинноватой метр,а шириной 2-3 см, место соединения ленточек фиксировал куском изоленты, потом несколько раз покрываем лаком, он отлично впитывается.

Когда наша, новенькая изоляция высохнет, можно приступать к намотке обмотки, каждый слой дополнительно, сверху пропиттывая лаком. Намотав последний ряд, делаем бандаж, по все ширине катушки. Снова наносим слой лака, который всю

обмотку закрепит. Имеющиеся два вывода подключаем к пусковому автомату, закрепленному, рядом на площадке, с номиналом защиты, измерив измерительными клещами, при первом пробном пуске. Застыл по току, лучше создавать на самом узкой перемычке.

Перемычек можно сделать несколько, под различные номера подшипников. Сделать их можно из обыденного кровельного железа, стянуть дюралевыми заклёпками. Непременно плоскости соприкосновения, нужно отлично притереть, что бы небыло зазоров, по другому

Трансформатор для нагревания подшипников ( вид )

будет дребезжание во время работы.

Что это все нам дает? Во-1-х качество нынешних подшипников, поправде очень нехорошее, и если мы, насаживаем деталь молотком, хоть и через оправки, есть большая возможность из-за натяга, рабочий слой – ” беговая дорожка ” может дать микро трещинку, которая приведёт к резвому износу подшипника, но это может происходить и с подшипниками неплохого свойства. Подведя результат собственной статьи, желаю сказать последующее, если у вас солидное количество агрегатов и устройств и вы переживаете за их работу, уделите денька три-четыре для вот такового нехитрого приспособления и уверяю вас, вы останетесь достаточно собственной конструкцией.

Подведя результат собственной статьи, желаю сказать последующее, если у вас солидное количество агрегатов и устройств и вы переживаете за их работу, уделите денька три-четыре для вот такового нехитрого приспособления и уверяю вас, вы останетесь достаточно собственной конструкцией.

Если вы также, все сделаете как делал я, то во время наибольшей нагрузки, ваше устройство для нагревания подшипников, будет работать тихо. А работать с таки аппаратом доставит вам наслаждение. Фортуны Вам!Л.Рыженков

В данной статье речь пойдет о таком полезном приспособлении, как трансформатор для нагрева подшипников, полумуфт, шкивов, который позволяет без проблем и усилий легко надеть их на вал. Нагревает он прилично и, по сравнению с горячей масляной ванной, несомненно удобнее, быстрее и эффективнее.Приспособления для нагрева подшипников качения при посадке их на вал: а — масляная ванна, б — аппарат для индукционного нагрева подшипников; 1 — резервуар, 2 — подъемная корзина, 3 — обогреватель, 4 — изоляционная набивка, 5 — плита, 6 — подшипник, 7 — сердечник, 8 — шарнир, 9 — зажимы, 10 — первичная обмотка. Принцип работы прост. Это обычный трансформатор, который имеет одну сетевую обмотку, а подшипник выполняет роль вторичной обмотки, в режиме короткозамкнутого витка.

Принцип работы прост. Это обычный трансформатор, который имеет одну сетевую обмотку, а подшипник выполняет роль вторичной обмотки, в режиме короткозамкнутого витка.

Наличие короткозамкнутого витка в обмотке и вызывает ее нагрев. Например, если обмотка электродвигателя будет иметь межвитковое замыкание, то этот двигатель быстро нагреется и сгорит с такой неисправностью. Вот на основе этого явления и было придумано устройство для нагревания перечисленных выше деталей.Нагревание по времени может быть разное и складывается из того, какая площадь магнитопровода, количество витков на сетевой обмотке, сечение провода обмотки и какая перемычка магнитопровода (площадь поперечного сечения ).Теперь немного о технической стороне.

Размер делайте из расчёта, какие подшипники, полумуфты и шкивы на вашем оборудовании. Набор пакета у меня S-50 см/2 . По простому расчёту это 1 виток на вольт, значит, получается 220 витков.

Но у нас площадь сечения перемычек намного меньше, чем сечение основного магнитопровода, так как приходится нагревать 205, 204 размеры подшипников. Мотать можно витков 300-320 смело, здесь точности большой не надо. Вот этот трансформатор намотан алюминиевым проводом, сечение 2.5 мм/2, сечение магнитопровода 50 см/2, количество витков-310.Эквивалентная схема нагрузки для индукционного нагрева.Пакет П-образный, можно каждую пластину покрыть лаком, я использовал мебельный.

Мотать можно витков 300-320 смело, здесь точности большой не надо. Вот этот трансформатор намотан алюминиевым проводом, сечение 2.5 мм/2, сечение магнитопровода 50 см/2, количество витков-310.Эквивалентная схема нагрузки для индукционного нагрева.Пакет П-образный, можно каждую пластину покрыть лаком, я использовал мебельный.

Но сначала делаем хорошую катушку из текстолита или гетинакса, толщиной 2-4 мм. Далее собираем пакет из пролаченного железа. Если найдется железо с отверстиями сразу на четыре стяжных болта, то будет прекрасно.

У меня на этом трансформаторе нижние существующие были, а вот верхние пришлось сверлить. Собрав П-образный пакет, стягиваем его болтами в четырех точках через изоляторы, чтобы болты не касались железа.Теперь ещё пару раз нужно пройти лаком по всей собранной конструкции. Далее начинаем мотать обмотку.

Если на катушке два куска, не беда, можно сделать скрутку, а если ее еще и вывести наружу, то будет все прекрасно. Провод нужно подготовить: срезаем родную изоляцию и обматываем лентами из х/б, можно на это дело пустить старую простыню. Схема простейшего трансформатора.Я делал ленточки длиной 1 м, а шириной 2-3 см, место соединения ленточек фиксировал кусочком изоленты, затем пару раз покрываем лаком, он хорошо впитывается. Когда новая изоляция высохнет, можно приступать к намотке обмотки, каждый слой дополнительно сверху пропитывая лаком.

Схема простейшего трансформатора.Я делал ленточки длиной 1 м, а шириной 2-3 см, место соединения ленточек фиксировал кусочком изоленты, затем пару раз покрываем лаком, он хорошо впитывается. Когда новая изоляция высохнет, можно приступать к намотке обмотки, каждый слой дополнительно сверху пропитывая лаком.

Намотав последний ряд, делаем бандаж по всей ширине катушки. Опять наносим слой лака, который всю обмотку закрепит.Имеющиеся два вывода подключаем к пусковому автомату, закрепленному рядом на площадке, с номиналом защиты, измерив измерительными клещами при первом пробном пуске. Замер по току лучше производить на самом тонкой перемычке.

Перемычек можно сделать несколько, под разные номера подшипников. Изготовить их можно из обычного кровельного железа, стянуть алюминиевыми заклёпками. Обязательно плоскости соприкосновения надо хорошо притереть, чтобы не было зазоров, иначе будет дребезжание во время работы.Что это все нам дает?

Во-первых, качество сегодняшних подшипников, откровенно говоря, очень плохое, и, если мы насаживаем деталь молотком, хоть и через оправки, есть большая вероятность из-за натяга, что рабочий слой, “беговая дорожка”, может дать микротрещину, которая приведёт к быстрому износу подшипника, но это может происходить и с подшипниками хорошего качества. Подведя итог своей статьи, хочу сказать следующее. Если у вас приличное количество агрегатов и механизмов и вы переживаете за их работу, уделите дня три-четыре для вот такого нехитрого приспособления, и уверяю вас, что вы останетесь довольны своей конструкцией. Если вы все сделаете правильно, то во время самой большой нагрузки ваше устройство для нагревания подшипников будет работать тихо.Поделитесь полезной статьей:

Подведя итог своей статьи, хочу сказать следующее. Если у вас приличное количество агрегатов и механизмов и вы переживаете за их работу, уделите дня три-четыре для вот такого нехитрого приспособления, и уверяю вас, что вы останетесь довольны своей конструкцией. Если вы все сделаете правильно, то во время самой большой нагрузки ваше устройство для нагревания подшипников будет работать тихо.Поделитесь полезной статьей:

Источники:

- elektrica.info

- fazaa.ru

Рабочая температура подшипников

Нередко специалисты, занимающиеся обслуживанием промышленного оборудования, обращают внимание на горячие подшипники и считают это следствием неисправности или дефекта. В связи с этим стоит разобраться, при какой температуре должны работать подшипники и стоит ли беспокоиться, если подшипники нагреваются?

Вопрос определения нормальной температуры подшипников, как и любых других механических узлов и механизмов, крайне сложен, так как приходится учитывать слишком много параметров и переменных. Для начала перечислим наиболее очевидные тезисы:

Для начала перечислим наиболее очевидные тезисы:

— любой подшипник генерирует тепло в процессе работы;

— количество выделяемого тепла зависит от конструкции подшипника, скорости его вращения, текущих нагрузок и вязкости смазки;

— избыточное тепло генерируется при нерасчетных нагрузках, ухудшении качества смазки, чрезмерном износе и загрязнении элементов и поверхностей качения;

— избыточный нагрев подшипника ведет к температурным деформациям колец и элементов качения, ухудшению прочностных свойств стали, а также ускоренной деградации смазки. Все вместе эти факторы приводят к ускоренному износу подшипника и повышенной вероятности его заклинивания или разрушения.

Тепловой баланс подшипника зависит как от параметров его тепловыделения, так и от интенсивности теплового обмена с окружающей средой через теплопроводность, конвекцию и излучение. В свою очередь, интенсивность теплового обмена зависит от целого ряда параметров – от температуры окружающей среды до способности подшипникового корпуса передавать тепло с учетом возможных загрязнений на его поверхности.

Производители подшипников имеют методики расчетов для прогнозирования рабочих температур подшипников. Тем не менее, реальные условия эксплуатации могут значительно отличаться от расчетных. Соответственно, спрогнозированная температура может не совпадать с фактической.

Некоторые производители указывают для своей продукции «эталонную скорость», при которой подшипник достигает стационарной температуры 70°C. Этот уровень можно считать точкой отчета для определения нормальной рабочей температуры.

В соответствии с ГОСТ Р 51337-99 «Безопасность машин. Температуры касаемых поверхностей» даже при кратковременном контакте кожи человека с металлической поверхностью, нагретой до 70°C, развивается ожог. Так что подшипник, который субъективно ощущается как «обжигающе горячий», чаще всего работает при нормативной температуре, предусмотренной производителем.

Каковы пределы температуры для подшипников?

Как мы убедились, субъективные ощущения – не лучший ориентир для определения температуры подшипника. Гораздо точнее изменение с помощью встроенных термопар или дистанционного инфракрасного термометра.

Гораздо точнее изменение с помощью встроенных термопар или дистанционного инфракрасного термометра.

Но тут возникает вопрос, каковы же предельные температуры работы подшипников? Нужно подчеркнуть, что речь тут идет только о стандартных промышленных стальных шарико- и роликоподшипниках, работающих при «комнатной» температуре, а не в условиях прокатного стана или пекарской печи. Для высокотемпературных и высокоскоростных подшипников с керамическими элементами качения или даже керамическими кольцами ограничения будут совсем другие.

Итак, при определении предельных температур эксплуатации промышленных подшипников необходимо учитывать ограничения как для материалов компонентов подшипника, так и для смазок, свойства которых очень сильно зависят от температуры.

Самым сильным ограничением является наличие манжетного уплотнения. Чаще всего встроенное манжетное уплотнение подшипника изготавливается из нитрила, который не должен подвергаться нагреву выше 100°C. Также в подшипниковых корпусах могут использоваться манжетные уплотнения из витона, который имеет температурный предел около 200°C.

Также в подшипниковых корпусах могут использоваться манжетные уплотнения из витона, который имеет температурный предел около 200°C.

Нужно принимать во внимание также материал сепаратора. Ограничения может накладывать полиамидный сепаратор, который имеет предел температуры 120°C.

Важным, но зачастую игнорируемым ограничением являются требования к температуре, предъявляемые смазками:

— Если в смазке присутствуют противозадирные присадки, то температурный предел составляет 80°C, выше которого присадка может начать «расслаиваться».

— Типичная пластичная смазка на основе литиевого мыла обеспечивает надежную работу при температуре не выше 120°C, а у «высокотемпературных» смазок могут быть ограничения до 150°C.

Если подшипник работает при повышенной температуре, но благополучно проходит все тесты на уровень износа и вибрации, необходимо учитывать, как более высокая температура может повлиять на смазку. Согласно эмпирическому правилу, на каждые 15 градусов рабочей температуры выше 70°C приходится вдвое увеличивать частоту смазывания.

Согласно эмпирическому правилу, на каждые 15 градусов рабочей температуры выше 70°C приходится вдвое увеличивать частоту смазывания.

Если подшипник работает в масляной ванне, то при увеличении температуры масло необходимо менять чаще. Например, если нормальная рабочая температура составляет 50°C, масло можно менять один раз в год, но при 100°C масло необходимо будет менять каждые три месяца!

Абсолютная и относительные температуры

Выше обсуждалось, каковы «абсолютные» температурные пределы с точки зрения компонентов подшипников. Однако тот факт, что подшипник работает при «нормальных» 80°С, вовсе не означает, что у него всё в порядке. Если с момента запуска подшипник работал при 30°C, но впоследствии температура поднялась до 80°C, это может являться индикатором назревающих проблем.

Для постоянного мониторинга температуры критических узлов используют электронные системы, которые подают сигнал тревоги при превышении определенного порога температуры (например, 105°C). Такое устройство можно настроить таким образом, чтобы оно определяло диапазон нормальных рабочих температур, а затем подавало сигнал тревоги, когда температура повысится на 50°C.

Такое устройство можно настроить таким образом, чтобы оно определяло диапазон нормальных рабочих температур, а затем подавало сигнал тревоги, когда температура повысится на 50°C.

Итак, вместо того, чтобы задаваться вопросом, какую температуру может выдержать подшипник, в случае обнаружения тенденции к повышению температуры нужно немедленно начать выяснять причины неполадки. Идет ли речь о недостатке смазки? Изменились ли условия эксплуатации? Свидетельство ли это деформации вала, чрезмерных нагрузок, вибраций или других проблем, не всегда связанных с состоянием самого подшипника? Установить истинные причины нерасчетного нагрева помогают такие методы как вибродиагностика, обследование с помощью тепловизора, а также внутренний осмотр поверхностей качения с помощью эндоскопа.

Весь комплекс исследований подшипников, подшипниковых узлов и оборудования, осуществляет сервисное подразделение компании «Подшипник. ру». Сервисные инженеры с многолетним опытом работы проводят вибродиагностику, мониторинг рабочей температуры оборудования, осматривают вышедшие из строя подшипники и выдают рекомендации по исправлению ситуаций для достижения максимального срока службы подшипников.

ру». Сервисные инженеры с многолетним опытом работы проводят вибродиагностику, мониторинг рабочей температуры оборудования, осматривают вышедшие из строя подшипники и выдают рекомендации по исправлению ситуаций для достижения максимального срока службы подшипников.

Специалисты «Подшипник.ру» помогут рассчитать и подобрать исполнение подшипника для любого режима работы оборудования с учетом скоростей и температур. Также они помогут подобрать подходящую смазку, дадут рекомендации по частоте смазывания. Если ручное нанесение смазки нежелательно или не возможно, специалисты «Подшипник.ру» помогут подобрать автоматические одноточечные или многоточечные системы смазывания от ведущих мировых брендов NTN-SNR и Timken.

Встроенная масляная ванна гидрогенератора — PatentDB.ru

Встроенная масляная ванна гидрогенератора

Иллюстрации

Показать все

Изобретение относится к области электротехники, а именно — крупного электромашиностроения, и касается особенностей конструктивного выполнения крупных электрических машин, в частности масляных ванн подпятников и подшипников гидрогенераторов. Сущность изобретения состоит в том, что во встроенной масляной ванне гидрогенератора, образованной стенками и днищами центральной части крестовины и выгородкой, которая образует внутреннюю кольцевую стенку ванны, представляющую собой цилиндр, внутри которого проходит вал, а с внешней стороны имеется втулка, согласно данному изобретению, в верхней части упомянутой выгородки со стороны внешнего диаметра установлены уплотняющие кольца, соединенные с цилиндрической частью выгородки и образующие кольцеобразный лоток, в котором размещено уплотнение плавающего типа, выполненное в виде кольца, прижатого к вращающейся втулке пружинными элементами, расположенными в аксиальном направлении равномерно по окружности между вертикальной стенкой выгородки и уплотнением и посаженными на направляющие стержни и упирающимися одним концом в дно углублений, выполненных в уплотнении со стороны внутреннего диаметра, а другим концом упирающимися в цилиндрическую часть выгородки, на которой закреплены направляющие стержни, при этом уплотнение снабжено фиксирующим элементом, выполненным в виде упорных пальцев, размещенных в вертикальных углублениях уплотнения и закрепленных в верхнем кольце кольцеобразного лотка.

Сущность изобретения состоит в том, что во встроенной масляной ванне гидрогенератора, образованной стенками и днищами центральной части крестовины и выгородкой, которая образует внутреннюю кольцевую стенку ванны, представляющую собой цилиндр, внутри которого проходит вал, а с внешней стороны имеется втулка, согласно данному изобретению, в верхней части упомянутой выгородки со стороны внешнего диаметра установлены уплотняющие кольца, соединенные с цилиндрической частью выгородки и образующие кольцеобразный лоток, в котором размещено уплотнение плавающего типа, выполненное в виде кольца, прижатого к вращающейся втулке пружинными элементами, расположенными в аксиальном направлении равномерно по окружности между вертикальной стенкой выгородки и уплотнением и посаженными на направляющие стержни и упирающимися одним концом в дно углублений, выполненных в уплотнении со стороны внутреннего диаметра, а другим концом упирающимися в цилиндрическую часть выгородки, на которой закреплены направляющие стержни, при этом уплотнение снабжено фиксирующим элементом, выполненным в виде упорных пальцев, размещенных в вертикальных углублениях уплотнения и закрепленных в верхнем кольце кольцеобразного лотка. Технический результат, достигаемый при использовании данного изобретения, состоит в повышении надежности функционирования масляной ванны с установленными в ней узлами гидрогенератора путем исключения протекания масла со стороны внутреннего диаметра ванны в каналы, между валом, выгородкой и втулкой под воздействием центробежных сил, возникающих при вращении ротора гидрогенератора. 8 ил.

Технический результат, достигаемый при использовании данного изобретения, состоит в повышении надежности функционирования масляной ванны с установленными в ней узлами гидрогенератора путем исключения протекания масла со стороны внутреннего диаметра ванны в каналы, между валом, выгородкой и втулкой под воздействием центробежных сил, возникающих при вращении ротора гидрогенератора. 8 ил.

Реферат

Изобретение относится к области крупного электромашиностроения, преимущественно гидрогенераторов, а более конкретно к масляным ваннам подпятников и подшипников.

Известна конструкция масляной ванны гидрогенератора [1], в которой сегменты подшипника вместе с опорными элементами для уменьшения потерь от нагрева размещены вблизи вращающегося вала. Для удобства изготовления, сборки и эксплуатации непосредственно корпус ванны выполнен с разъемно-отъемной внутренней стенкой, представляющей собой выгородку, включающую внутреннюю отъемную стенку ванны с небольшой частью днища. Выгородка выполнена в виде цилиндра с присоединительным фланцем. Так как выгородка является составной частью масляной ванны, то между ней и вращающимися частями вала, представляющими собой валопровод, предусмотрен зазор от 20 до 150 мм, что исключает соприкосновение выгородки вращающимся валом и втулкой подпятника или подшипника. Втулка при этом закреплена на вращающемся валу запорными кольцами. При таком взаиморасположении вала, выгородки и втулки образуется пространство в виде вертикальных кольцевых каналов, через которые возможны вытекание масла и выброс его паров из ванны вовнутрь генератора. Под воздействием центробежного эффекта ротора эта часть масла попадает на сердечники и обмотки ротора и статора, что приводит к замасливанию этих элементов и в конечном итоге снижает эксплуатационную надежность и долговечность генератора в целом. Для исключения этого явления необходимо останавливать гидрогенератор для очистки замасленных частей, что приводит к его необоснованному простою.

Так как выгородка является составной частью масляной ванны, то между ней и вращающимися частями вала, представляющими собой валопровод, предусмотрен зазор от 20 до 150 мм, что исключает соприкосновение выгородки вращающимся валом и втулкой подпятника или подшипника. Втулка при этом закреплена на вращающемся валу запорными кольцами. При таком взаиморасположении вала, выгородки и втулки образуется пространство в виде вертикальных кольцевых каналов, через которые возможны вытекание масла и выброс его паров из ванны вовнутрь генератора. Под воздействием центробежного эффекта ротора эта часть масла попадает на сердечники и обмотки ротора и статора, что приводит к замасливанию этих элементов и в конечном итоге снижает эксплуатационную надежность и долговечность генератора в целом. Для исключения этого явления необходимо останавливать гидрогенератор для очистки замасленных частей, что приводит к его необоснованному простою.

В известной конструкции масляной ванны подшипника гидрогенератора [2] для уменьшения влияния попадания масла на узлы генератора предусмотрена установка между валом и втулкой двух цилиндрических выгородок, на одной из которых, в частности на наружной, предусмотрены отбойные лопатки соответствующего сечения, расположенные под заданным углом, что частично замедляет процесс попадания масла и его паров на узлы генератора благодаря установке отбойных лопаток, но так как между лопатками и стенками ванны остаются зазоры, то часть масла и паров достигают узлов сердечников и обмотки генератора, что снижает эксплуатационную надежность гидрогенератора.

Известны также конструкции встроенных масляных ванн как для подпятников, так и для подшипников гидрогенераторов, которые образованы стенками и днищами центральной части крестовины и выгородкой [3]. Выгородка образует внутреннюю кольцевую стенку ванны и представляет собой цилиндр, внутри которого проходит вал генератора. Для успокоения циркулирующего масла в данном устройстве установлены маслораспределительньте щиты, а также маслоуспокоительные щиты, что позволяет стабилизировать циркулирующие потоки масла в масляной ванне в целом. Однако в верхней части выгородки со стороны внешнего диаметра в известной конструкции имеется зазор, через который масло и его пары попадают на узлы сердечника и обмотки генератора, что может негативно сказаться на долговечности и надежности функционирования гидрогенератора.

Задачей настоящего предложения является повышение надежности функционирования масляной ванны с установленными в нее узлами гидрогенератора путем исключения протекания масла со стороны внутреннего диаметра ванны в каналы, между валом, выгородкой и втулкой под воздействием центробежного эффекта ротора.

Решение поставленной задачи достигается за счет того, что в встроенной масляной ванне подпятника гидрогенератора, образованной стенками и днищами центральной части крестовины и выгородкой, которая образует внутреннюю кольцевую стенку ванны, представляющую собой цилиндр, внутри которого проходит вал, а с внешней стороны имеется втулка, в которой в верхней части выгородки со стороны внешнего диаметра установлены кольца, соединенные с цилиндрической частью выгородки и образующие кольцеобразный лоток, в котором размещено уплотнение плавающего типа, выполненное в виде кольца, прижатого к вращающейся втулке пружинными элементами, расположенными в аксиальном направлении равномерно по окружности между вертикальной стенкой выгородки и уплотнением и посаженными на направляющие стержни и упирающимися одним концом в дно углублений, выполненных в уплотнении со стороны внутреннего диаметра, а другим концом упирающимися в цилиндрическую часть выгородки, на которой закреплены направляющие стержни, при этом уплотнение снабжено фиксирующим элементом, выполненным в виде упорных пальцев, размещенных в вертикальных углублениях уплотнения и закрепленных в верхнем кольце кольцеобразного лотка.

Установка в верхней части выгородки со стороны внешнего диаметра колец, соединенных с цилиндрической частью выгородки с образованием кольцеобразного лотка, в котором размещено уплотнение плавающего типа, закрепленное соответствующим образом, позволяет не только уменьшить турбулентность циркулирующего потока масла в масляной ванне под воздействием центробежного эффекта ротора, но и исключить попадание масла и его паров в каналы между валом, выгородкой и втулкой.

Совокупность новых признаков, заключающихся в установке в верхней части выгородки со стороны внешнего диаметра колец, соединенных с цилиндрической частью выгородки с образованием кольцевого лотка, в котором размещено уплотнение плавающего типа, из известного уровня техники не выявлена, что позволяет сделать вывод о соответствии заявляемого технического решения условию патентоспособности «изобретательский уровень».

Предлагаемое решение иллюстрируется чертежами, где на фиг.1 показан продольный разрез масляной ванны подпятника вертикального гидрогенератора, на фиг. 2 — вид сверху масляной ванны с частичным разрезом отдельных элементов по стрелке А, на фиг.3 и фиг.4 показан частичный разрез составных частей уплотняющего узла, на фиг.5, фиг.6 и фиг.7 показаны варианты изготовления трущейся поверхности уплотняющего кольца, на фиг.3 показан продольный разрез масляной ванны с подшипником радиального типа.

2 — вид сверху масляной ванны с частичным разрезом отдельных элементов по стрелке А, на фиг.3 и фиг.4 показан частичный разрез составных частей уплотняющего узла, на фиг.5, фиг.6 и фиг.7 показаны варианты изготовления трущейся поверхности уплотняющего кольца, на фиг.3 показан продольный разрез масляной ванны с подшипником радиального типа.

Масляная ванна состоит из корпуса 1, образованного стенками 2, днища 3, верхнего фланца 4. Внутри ванны, заполненной маслом, установлен подпятник 5, состоящий из корпуса 6, опор тарельчатого типа 7, опорно-регулировочных болтов 8, ввернутых в стаканы 9 с втулками 10. Сегменты 11 подпятника 5 расположены равномерно по окружности с соответствующим эксцентриситетом на опорах 7.

Общая осевая вертикальная нагрузка от веса вращающихся частей генератора и турбины, а также от реакции воды, поступающей на рабочее колесо турбины, передается на сегменты 11 через вращающийся диск 12, который прикреплен к втулке 13, которая в свою очередь соединена с валом 14 посредством запорных колец 15, сухарей 16 и крепежных элементов 17 и 18.

Между валом 14, втулкой 13 и подпятником 5 для образования внутренней стенки ванны установлена цилиндрическая выгородка 19 с соответствующим зазором Б и В и закрепленная к днищу 3, что обеспечивает необходимый объем и уровень масла в ванне для обеспечения смазки плоскостей трения Т между сегментами 11 и диском 12 во время работы генератора.

При работе генератора в зазоры Б и В между вращающимся валом 14 и выгородкой 19, а также между втулкой 13 и выгородкой 19 возможно протекание масла и масляных паров, особенно на режимах работы генератора, когда мениск поверхности масла может иметь обратную характеристику.

Для исключения возможности попадания масла и его паров через зазоры Б и В на активные части генератора в верхней части 20 выгородки 19 установлено уплотнение плавающего типа 21, которое размещено между образующими кольцевой лоток кольцами 22, соединенными с цилиндрической частью выгородки 19. Для надежного соединения уплотнителя 21, выполненного в виде уплотняющего кольца, к вращающейся втулке 13 кольцо 21 поджато пружинными элементами 23, упирающимися одним концом в цилиндрическую часть выгородки 19 в ее вершине, а другим концом в дно углублений 24. Углубления 24 выполнены в теле уплотняющих колец 21 со стороны внутреннего диаметра. От выпадения и сползания элементов 23 в сторону предусмотрены направляющие стержни 25, закрепленные на стенке выгородки 19. Для исключения возможного сдвига уплотняющего кольца 21 в радиальном и тангенциальном направлениях, обусловленного вибрационными явлениями, предусмотрены фиксирующие болты 26 с шайбами 27.

Углубления 24 выполнены в теле уплотняющих колец 21 со стороны внутреннего диаметра. От выпадения и сползания элементов 23 в сторону предусмотрены направляющие стержни 25, закрепленные на стенке выгородки 19. Для исключения возможного сдвига уплотняющего кольца 21 в радиальном и тангенциальном направлениях, обусловленного вибрационными явлениями, предусмотрены фиксирующие болты 26 с шайбами 27.

Концевая часть каждого болта 26 размещена в углублении 28. Зазор «Г» между концевой частью болта 26 и углублением 28 выполнен значительно большим, чем радиальный «бой» R втулки 13, что обеспечивает необходимое поджатие уплотняющего кольца 21 к втулке 13 с помощью пружинящего элемента 23.

Радиальная подвижка уплотняющего кольца 21 обеспечивается также минимальным зазором по высоте между кольцами 22 и 21.

Вытекание масла или просачивание его паров со стороны верхнего торца и со стороны наружного диаметра ванны исключается установкой уплотнений 29 и 30. Охлаждение масла в процессе работы генератора осуществляется охладителями 31. На фиг.5, 6 и 7 показаны варианты выполнения трущейся поверхности 32 уплотнений 21, примыкающих к втулке 13 со стороны наружного диаметра.

На фиг.5, 6 и 7 показаны варианты выполнения трущейся поверхности 32 уплотнений 21, примыкающих к втулке 13 со стороны наружного диаметра.

Аналогичное уплотняющее устройство может быть применено и в масляных ваннах с размещенными в ней радиальными направляющими подшипниками (фиг.8), где показаны вал 33, втулка 34, в которую упираются сегменты 35 с опорными регулировочными элементами 36, 37 и 38, размещенными в цилиндре 39 крестовины 40, и выгородка 41, предназначенная для создания необходимого объема для масла, предназначенного для смазки сегментов подшипника в период работы генератора. Сечение плоскости уплотнения 21, прилегающей к вращающейся поверхности втулки, может иметь различное исполнение (фиг.5, 6 и 7), а уплотнение может быть изготовлено из фторопласта, резины и т.п.

Установка уплотняющих элементов 21 для уплотнения пространства между втулкой 13 и выгородкой 19 осуществляется следующим образом. На выгородке 19, закрепленной к днищу 3, устанавливают пружинящие элементы 23, например пружину, на стержни 25. Затем устанавливают кольца 21 между кольцами 22. При этом кольца 21 выставляют так, чтобы свободные концы пружин 25 вошли свободно в углубления 24. После установки всех колец в кольцевом лотке обеспечивается свободное легкое движение под нажатием пружин всех колец в радиальном направлении. Затем все кольца фиксируются от чрезмерного сдвига в радиальном и тангенциальном направлениях посредством болтов 26, установленных в резьбовое отверстие верхнего кольца 22 и в проходное отверстие 28. Резьбовое отверстие для болтов 26 может быть выполнено и в нижнем кольце 22. После сборки выгородки 19 с уплотняющими элементами 21 устанавливают и закрепляют втулку 13 на штатное место. Чтобы уплотняющие элементы не были повреждены при опускании втулки на нижней ее кромке ″К″, предусмотрены заходная фаска и радиус на нижнем торце втулки внутреннего диаметра.

Затем устанавливают кольца 21 между кольцами 22. При этом кольца 21 выставляют так, чтобы свободные концы пружин 25 вошли свободно в углубления 24. После установки всех колец в кольцевом лотке обеспечивается свободное легкое движение под нажатием пружин всех колец в радиальном направлении. Затем все кольца фиксируются от чрезмерного сдвига в радиальном и тангенциальном направлениях посредством болтов 26, установленных в резьбовое отверстие верхнего кольца 22 и в проходное отверстие 28. Резьбовое отверстие для болтов 26 может быть выполнено и в нижнем кольце 22. После сборки выгородки 19 с уплотняющими элементами 21 устанавливают и закрепляют втулку 13 на штатное место. Чтобы уплотняющие элементы не были повреждены при опускании втулки на нижней ее кромке ″К″, предусмотрены заходная фаска и радиус на нижнем торце втулки внутреннего диаметра.

Ревизия или необходимый ремонт узлов и элементов, расположенных в масляной ванне, может быть осуществлен при опускании уплотняющего элемента вниз после предварительного вывинчивания болтов 42 и слива масла из ванны.

Для возможности опускания выгородки 19 кольца 21 имеют несколько меньший диаметр, чем внутренний диаметр днища 3.

Реализация предлагаемого технического решения технической трудности не представляет, так как оно может быть изготовлено как в заводских условиях, так и в условиях ГЭС, что позволяет сделать вывод о соответствии заявляемого технического предложения условию патентоспособности «промышленная применимость».

Источники информации

1. Александров А.Е. Подпятники гидрогенераторов. М., Энергия, 1975,с.17, 22, 36, 51, 82, 113.

2. Патент Индии №36865.

3. Прутковский С.А. Гидрогенераторы. Л., Энергоатомиздат, 1990, с.319-320.

Встроенная масляная ванна гидрогенератора, образованная стенками и днищами центральной части крестовины и выгородкой, которая образует внутреннюю кольцевую стенку ванны, представляющую собой цилиндр, внутри которого проходит вал, а с внешней стороны имеется втулка, отличающаяся тем, что в верхней части выгородки со стороны внешнего диаметра установлены уплотняющие кольца, соединенные с цилиндрической частью выгородки и образующие кольцеобразный лоток, в котором размещено уплотнение плавающего типа, выполненное в виде кольца, прижатого к вращающейся втулке пружинными элементами, расположенными в аксиальном направлении равномерно по окружности между вертикальной стенкой выгородки и уплотнением, посаженными на направляющие стержни и упирающиеся одним концом в дно углублений, выполненных в уплотнении со стороны внутреннего диаметра, а другим концом упирающиеся в цилиндрическую часть выгородки, на которой закреплены направляющие стержни, при этом уплотнение снабжено фиксирующим элементом, выполненным в виде упорных пальцев, размещенных в вертикальных углублениях уплотнения и закрепленных в верхнем кольце кольцеобразного лотка.

Замена подшипника

Хранить расконсервированные подшипники более двух часов без защиты от коррозии не допускается. Как и всякая точная деталь, подшипники качения требуют аккуратного обращения при монтаже. Сопрягаемые с подшипником поверхности валов и корпусов перед монтажом подшипников должны быть тщательно промыты, протерты, просушены и смазаны тонким слоем смазочного материала, каналы для подвода смазочного материала должны быть продуты и очищены. Во избежание защемления подшипников при монтаже в разъемных корпусах допускается иметь фаски в местах стыка их посадочных поверхностей. При монтаже подшипника силу запрессовки следует прикладывать непосредственно к запрессовываемому кольцу — внутреннему при монтаже на вал и наружному при монтаже в корпус. Если оба кольца должны быть установлены с натягом, то сила должна передаваться непосредственно и одновременно обоим кольцам. Запрещается проводить монтаж таким образом, чтобы сила передавалась с одного кольца через тела качения на другое. Не допускается приложение монтажных сил к сепаратору.

Не допускается приложение монтажных сил к сепаратору.

Для монтажа подшипников или только колец (для разборных конструкций) на вал или в корпус помимо прессов можно использовать также механический монтажный инструмент (накидные, ударные, торцовые ключи), гидравлические (гидрогайки, гидрораспор) или нагревательные устройства. При монтаже подшипников открытого типа с цилиндрическим отверстием на вал с натягом подшипник целесообразно предварительно нагреть. Необходимая разность температур ∆t между кольцом подшипника и валом или корпусом зависит от величины натяга при посадке и посадочного диаметра кольца. Ориентировочные значения разности температур ∆tпри некоторых наиболее часто применяемых полях допусков можно определить по рис. 1.

Рис. 1. Ориентировочные значения разности температур ∆t между кольцом подшипника и валом для наиболее распространенных полей допусков в зависимости от диаметра отверстия d.

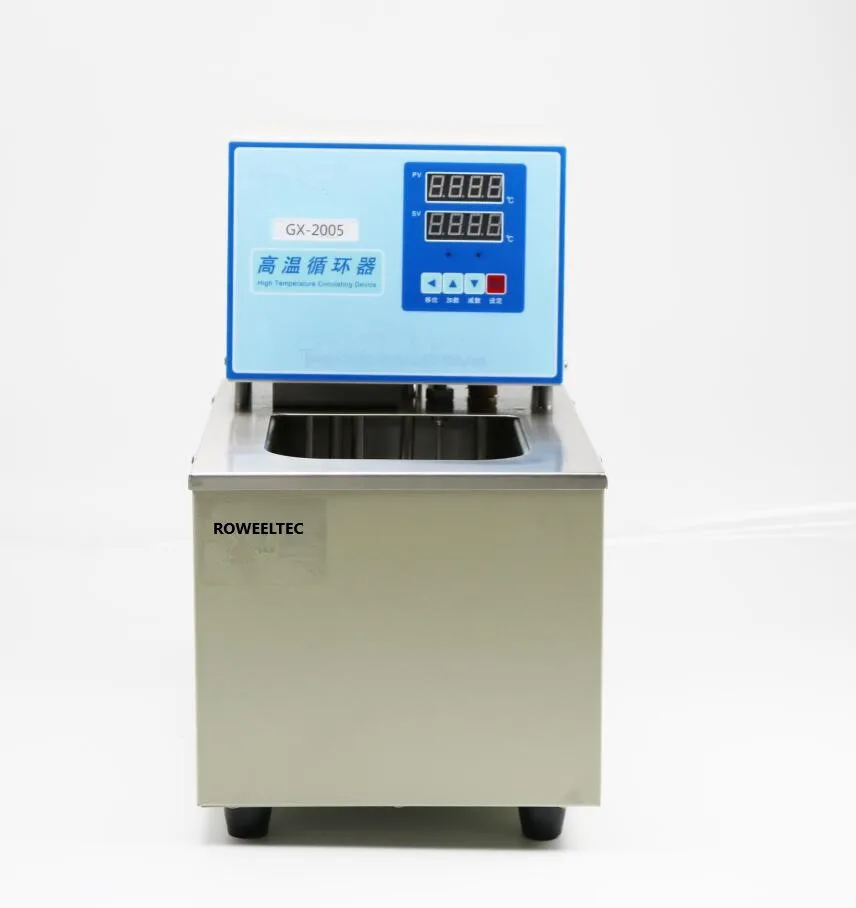

Недопустимо нагревать подшипники до температур свыше 125 °С, так как при этом могут произойти изменения структуры материала подшипника. Равномерного нагрева можно достичь при помощи индукционных нагревателей, нагревательных электроплиток с термостатом и масляной ванны. В последнем случае подшипник погружают в ванну с нагретым до необходимой температуры чистым минеральным маслом, обладающим высокой температурой вспышки, и выдерживают в течение 10…15мин. При монтаже подшипников с защитными шайбами и постоянно заложенным смазочным материалом их нагрев проводят в термостате.

Равномерного нагрева можно достичь при помощи индукционных нагревателей, нагревательных электроплиток с термостатом и масляной ванны. В последнем случае подшипник погружают в ванну с нагретым до необходимой температуры чистым минеральным маслом, обладающим высокой температурой вспышки, и выдерживают в течение 10…15мин. При монтаже подшипников с защитными шайбами и постоянно заложенным смазочным материалом их нагрев проводят в термостате.

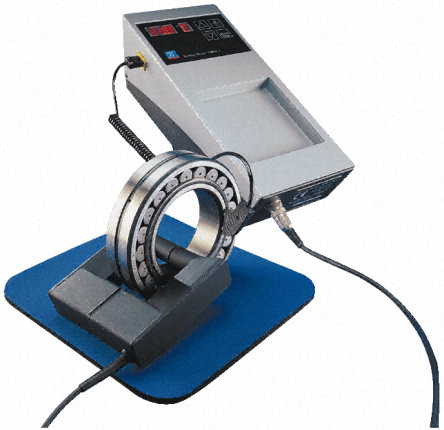

Принцип индукционного нагрева. Принцип действия индукционного нагревателя тот же, что и обычного трансформатора. На стальном магнитопроводе имеется первичная обмотка с большим числом витков. Подшипник или другая нагреваемая деталь выполняет роль вторичной короткозамкнутой обмотки. Соотношение напряжений на первичной и вторичной обмотках равно отношению числа витков, в то время как мощность остается постоянной. Таким образом, в нагреваемой детали циркулирует ток большой силы и малого напряжения, вызывающий ее интенсивный разогрев. При этом первичная обмотка и магнитопровод нагревателя остаются не нагретыми. Основу индукционного нагревателя, например фирмы SKF, составляет высокочастотный трансформатор, который работает аналогично импульсным блокам питания электронной техники (телевизоров, компьютеров и др.) и отличается очень малым потреблением энергии. Вследствие электромагнитной индукции при индукционном нагреве подшипник намагничивается. Поэтому важно обеспечить после нагрева размагничивание подшипника, чтобы к нему не притягивались металлические частицы загрязнений. Для монтажа подшипников с отверстием диаметром более 50ммцелесообразно применение гидравлического распора, обеспечивающего наиболее качественную установку подшипника: отсутствие каких-либо повреждений монтажных поверхностей и высокую производительность.

При этом первичная обмотка и магнитопровод нагревателя остаются не нагретыми. Основу индукционного нагревателя, например фирмы SKF, составляет высокочастотный трансформатор, который работает аналогично импульсным блокам питания электронной техники (телевизоров, компьютеров и др.) и отличается очень малым потреблением энергии. Вследствие электромагнитной индукции при индукционном нагреве подшипник намагничивается. Поэтому важно обеспечить после нагрева размагничивание подшипника, чтобы к нему не притягивались металлические частицы загрязнений. Для монтажа подшипников с отверстием диаметром более 50ммцелесообразно применение гидравлического распора, обеспечивающего наиболее качественную установку подшипника: отсутствие каких-либо повреждений монтажных поверхностей и высокую производительность.

Рис. 2. Схема установки подшипника с применением гидрораспора.

На рис. 2 приведена схема установки подшипника с конусным отверстием на вал с применением гидрораспора. Масло под давлением 50 Мпа подают плунжерным насосом через отверстие в канавку вала под внутреннее кольцо подшипника и распирают его. Вращением гайки подшипник перемещают в осевом направлении до места установки. Так же устанавливают подшипник с цилиндрическим отверстием. Однако при монтаже подшипников на цилиндрическом участке их обязательно доводят до упора в заплечик вала.

Масло под давлением 50 Мпа подают плунжерным насосом через отверстие в канавку вала под внутреннее кольцо подшипника и распирают его. Вращением гайки подшипник перемещают в осевом направлении до места установки. Так же устанавливают подшипник с цилиндрическим отверстием. Однако при монтаже подшипников на цилиндрическом участке их обязательно доводят до упора в заплечик вала.

Как видно из рисунка, при монтаже подшипника с применением гидрораспора в конструкции вала должны быть предусмотрены: резьбовой участок под гайку, резьбовое отверстие дkя штуцера маслопровода (М6 при d≤100 мм), отверстие (Ø2,5 мм) и канавка (ширина 3 мм, глубина 0,5 мм) для подачи масла.

При установке подшипника в корпус с натягом рекомендуют предварительно охладить подшипник до температуры (-70…-75) °С в термостате с сухим льдом либо нагреть корпус на 20…50 °С выше температуры подшипника.

Наиболее целесообразны способы монтажа, при которых реализуют одновременное и равномерное давление по всей окружности монтируемого кольца. При таких способах не возникает перекос монтируемого кольца. Для осуществления подобных способов применяютмонтажные стаканы — трубы из мягкого металла, внутренний диаметр которых несколько больше диаметра отверстия кольца, а наружный — немного меньше наружного диаметра кольца. На свободном конце трубы устанавливают заглушку со сферической наружной поверхностью, к которой и прикладывают силу при монтаже. В монтажных стаканах предусматривают отверстие для свободного выхода воздуха из внутренней полости стакана при запрессовке подшипника на вал.

При таких способах не возникает перекос монтируемого кольца. Для осуществления подобных способов применяютмонтажные стаканы — трубы из мягкого металла, внутренний диаметр которых несколько больше диаметра отверстия кольца, а наружный — немного меньше наружного диаметра кольца. На свободном конце трубы устанавливают заглушку со сферической наружной поверхностью, к которой и прикладывают силу при монтаже. В монтажных стаканах предусматривают отверстие для свободного выхода воздуха из внутренней полости стакана при запрессовке подшипника на вал.

Рис. 3. Установка подшипников на вал (а), в корпус (б), одновременно на вал и в корпус (в).

На рис. 3 показаны возможные способы установки подшипников на вал (рис. 3, а), в корпус (рис. 3, б), одновременно на вал и в корпус (рис. 3, в). Чтобы сила при установке прикладывалась равномерно к обоим кольцам, опорные поверхности установочного кольца должны лежать в одной плоскости. Это позволяет предотвратить перекос наружного кольца. При этом следует учитывать, что шарики некоторых типоразмеров сферических двухрядных подшипников выступают на 0,7…2,8 мм за торцы колец и, следовательно, на промежуточном установочном кольце должна быть предусмотрена проточка, чтобы оно не повредило шарики.

При этом следует учитывать, что шарики некоторых типоразмеров сферических двухрядных подшипников выступают на 0,7…2,8 мм за торцы колец и, следовательно, на промежуточном установочном кольце должна быть предусмотрена проточка, чтобы оно не повредило шарики.

Осевую силу при монтаже создают с помощью механических или гидравлических прессов. Если вал, на котором монтируют подшипник, имеет резьбовой конец, то подшипник можно монтировать с помощью трубы, подобной описанной выше (но без заглушки), к которой прикладывают осевую силу путем вращения специальной гайки с крупной резьбой относительно промежуточной втулки, навинченной на резьбовой конец вала (рис. 3, б). При отсутствии гидравлических и механических приспособлений при единичном производстве и монтаже с небольшими натягами подшипников малых размеров (d ≤ 50 мм, масса 1 кг) может быть допущено нанесение несильных ударов молотком через монтажный стакан с заглушкой, выполненные из ударопрочного материала. Нельзя наносить удары непосредственно по кольцу.

При любых способах монтажа, особенно при монтаже с помощью молотка, необходимо тщательно следить за обеспечением равномерного, без перекоса, осевого перемещения кольца. Наличие перекоса при монтаже приводит к образованию задиров на посадочной поверхности, неправильной установке подшипника, сокращающей его ресурс, а в отдельных случаях — к разрыву монтируемого кольца.

Двухрядные сферические шариковые и роликовые подшипники с коническим отверстием устанавливают на цилиндрическом валу с помощью закрепительных и стяжных втулок, а на валах с конической шейкой -непосредственно. Монтаж подшипников с отверстием до 70мм и нормальными натягами выполняют с помощью монтажной втулки, навертываемой на резьбовой конец вала. Нажимная часть воздействует на торец закрепительной втулки или непосредственно на торец внутреннего кольца (при монтаже без закрепительных и стяжных втулок). Подшипники диаметром свыше 70мм следует монтировать гидравлическими методами (с помощью гидравлических гаек или устройств для нагнетания масла под устанавливаемое кольцо). Так как по мере осевого продвижения закрепительной втулки внутреннее кольцо деформируется (расширяется), радиальный зазор в подшипнике уменьшается. Радиальный зазор необходимо контролировать с помощью щупа. Допустимое минимальное значение Δmin сб радиального зазора, мм, после сборки узла для подшипников, изготовленных с зазорами нормальной группы по ГОСТ 24810-81, ориентировочно может быть определено по формуле:

Так как по мере осевого продвижения закрепительной втулки внутреннее кольцо деформируется (расширяется), радиальный зазор в подшипнике уменьшается. Радиальный зазор необходимо контролировать с помощью щупа. Допустимое минимальное значение Δmin сб радиального зазора, мм, после сборки узла для подшипников, изготовленных с зазорами нормальной группы по ГОСТ 24810-81, ориентировочно может быть определено по формуле:

Δmin сб=d/3000,

где d — номинальный диаметр отверстия подшипника, мм.

При монтаже двухрядных сферических подшипников с коническим отверстием кольца могут деформироваться и изменять форму поверхностей качения. В этих случаях, особенно при d>100мм, следует измерять при монтаже (и после монтажа) радиальный зазор щупом не только в вертикальной плоскости, но также в горизонтальной осевой плоскости подшипника. Зазор определяют как среднее арифметическое трех измерений в каждой из плоскостей (с поворотом последовательно на 120°). Крупногабаритные (d>300мм) сферические роликовые подшипники целесообразно перед монтажом разогреть до 60…70 °С.

Крупногабаритные (d>300мм) сферические роликовые подшипники целесообразно перед монтажом разогреть до 60…70 °С.

В процессе установки подшипников (особенно воспринимающих осевые силы), там, где это возможно, с помощью щупа или по световой щели следует убедиться в плотном и правильном (без перекосов) прилегании торцов колец подшипника к торцам заплечиков. Такой же проверке должны быть подвергнуты противоположные торцы подшипников и торцы прижимающих их в осевом направлении деталей.

Должен быть установлен необходимый осевой зазор радиально-упорных и упорных подшипников, что осуществляют, начиная с нулевого зазора, осевым смещением наружного или внутреннего кольца с помощью прокладок, гаек, калиброванных дистанционных втулок. Практические методы, используемые для регулирования и измерения зазора, выбирают исходя из конкретных условий и в зависимости от того, осуществляется ли единичная или серийная сборка. Для проверки осевого зазора в собранном узле, например, к торцу выходного конца вала подводят измерительный наконечник индикатора, укрепленного на жесткой стойке. Осевой зазор определяют по разности показаний индикатора при крайних осевых положениях вала. Вал смещают в осевом направлении до плотного контакта тел качения с поверхностью качения соответствующего наружного кольца.

Осевой зазор определяют по разности показаний индикатора при крайних осевых положениях вала. Вал смещают в осевом направлении до плотного контакта тел качения с поверхностью качения соответствующего наружного кольца.

При регулировании конических роликоподшипников и перед измерением зазора обязательно нужно провернуть несколько раз вал (или корпус) в обоих направлениях, чтобы убедиться, что торцы роликов находятся в соответствующем контакте с направляющими бортами внутренних колец.

Для повышения точности вращения, особенно в быстроходных узлах, например в электрошпинделях для шлифования, зазор в радиально-упорных подшипниках выбирают, создавая стабильный натяг, обеспечивающий точное фиксирование тел качения на дорожках качения. Этого достигают приложением к не вращающемуся кольцу подшипника осевой силы с помощью одной или нескольких тарированных пружин.

Необходимо проверить правильности взаимного расположения подшипников в опорах одного вала.

Вал после монтажа должен вращаться от руки легко, свободно и равномерно.

После завершения сборочных операций и введения в подшипниковые узлы смазочного материала, предусмотренного технической документацией, следует проверить качество монтажа подшипников пуском сборочной единицы с низкой частотой при частичной нагрузке. Нельзя проводить испытания без нагрузки или сразу разгонять подшипники до высоких частот вращения, так как тела качения могут при этом начать проскальзывать по дорожке качения и повредят ее. При этом прослушивают шум вращающихся подшипников с помощью электронных диагностических приборов, стетоскопа, трубы или через деревянную палочку, отвертку. Инструмент следует установить на корпус как можно ближе к подшипнику. Правильно смонтированные и хорошо смазанные подшипники при работе создают ясный, непрерывный и равный звук.

(О.П. Леликов. Валы и опоры с подшипниками качения. Конструирование и расчет. М., Машиностроение. 2006)

Индукционные нагреватели

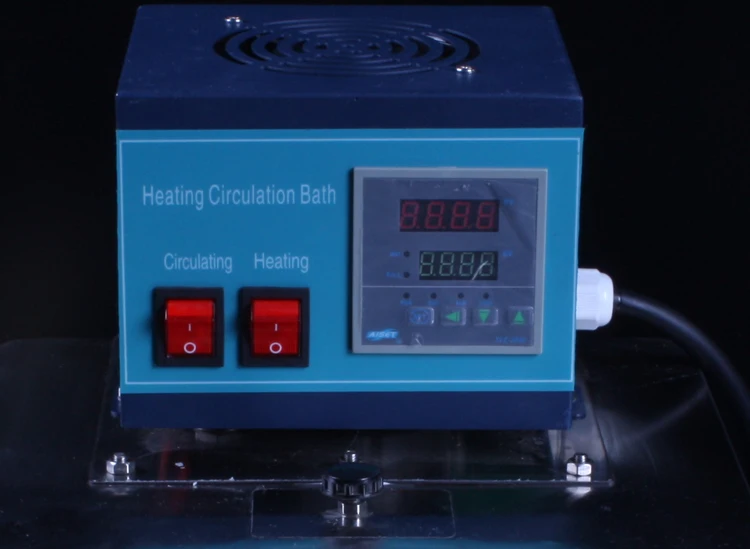

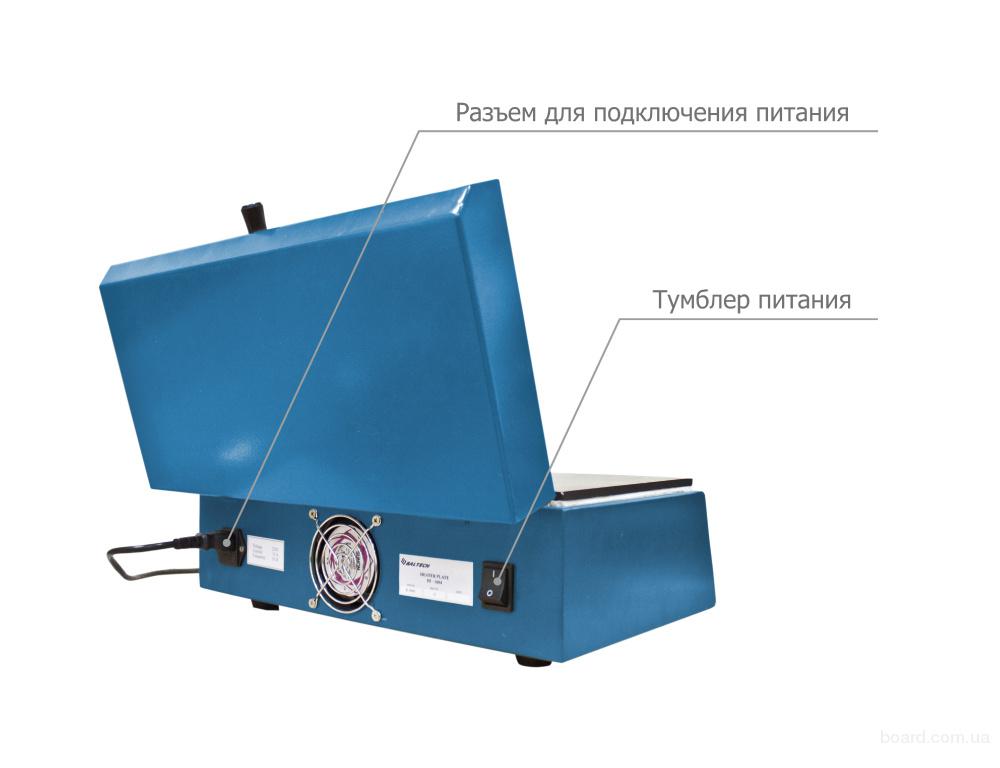

Самый дешевый способ нагреть деталь возможно с помощью портативной и небольшой нагревательной плитки BALTECH HI-1604. Эта плитка весит всего несколько килограмм. Легкая электрическая плитка для нагрева подшипников и деталей BALTECH HI-1604 ваш помощник при ремонте и монтаже оборудования. Для защиты от загрязнения нагревательной платформы, нагревательная плитка имеет эргономичную крышку. Установка температуры нагрева выполняется простым поворотом ручки термостата на необходимую температуру до 200°C. Как и во всех индукционных нагревателях серии BALTECH, контроль температуры осуществляется с помощью температурного датчика с обратной связью. В каждом комплекте имеются термостойкие перчатки.

Эта плитка весит всего несколько килограмм. Легкая электрическая плитка для нагрева подшипников и деталей BALTECH HI-1604 ваш помощник при ремонте и монтаже оборудования. Для защиты от загрязнения нагревательной платформы, нагревательная плитка имеет эргономичную крышку. Установка температуры нагрева выполняется простым поворотом ручки термостата на необходимую температуру до 200°C. Как и во всех индукционных нагревателях серии BALTECH, контроль температуры осуществляется с помощью температурного датчика с обратной связью. В каждом комплекте имеются термостойкие перчатки.

Подробнее

Компактный с электронным управлением, малых размеров и легкий, высокоэффективный и экономичный индукционный нагреватель BALTECH HI-1610. Небольшие габаритные размеры и малый вес индукционного нагревателя (всего 8кг) позволяют производить индуктивный нагрев в полевых условиях, т.е. его всегда возможно перенести к месту ремонта, что удобно для ремонтных и сервисных служб. Для переноски индукционный нагреватель упакован в транспортировочный кейс. Индуктивный нагрев подшипников, колец и деталей может производиться как в горизонтальном, так и в вертикальном положении. Помните, что индуктивный нагрев всегда экономит Ваши деньги и время!

Индуктивный нагрев подшипников, колец и деталей может производиться как в горизонтальном, так и в вертикальном положении. Помните, что индуктивный нагрев всегда экономит Ваши деньги и время!

Подробнее

Индуктивный нагрев двух подшипников (деталей) возможен только с помощью данной модели. Новая уникальная разработка компании «Балтех» не имеет аналогов в мире. Для серийного производства, ремонта редукторов, роторов и прочих задач, где необходимо за несколько минут нагреть сразу два подшипника или детали – этот двойной индуктивный нагрев незаменим, т.к. нагреватель стоит значительно меньше, чем два одинарных индукционных нагревателя. Индукционный нагреватель BALTECH HI-1612 является конструктивной модификацией нагревателя BALTECH HI-1610 с двумя сердечниками. Индуктивный нагрев подшипников, зубчатых колес и муфт проводится в два раза быстрее, что сегодня является основой всех ресурсосберегающих технологий.

Подробнее

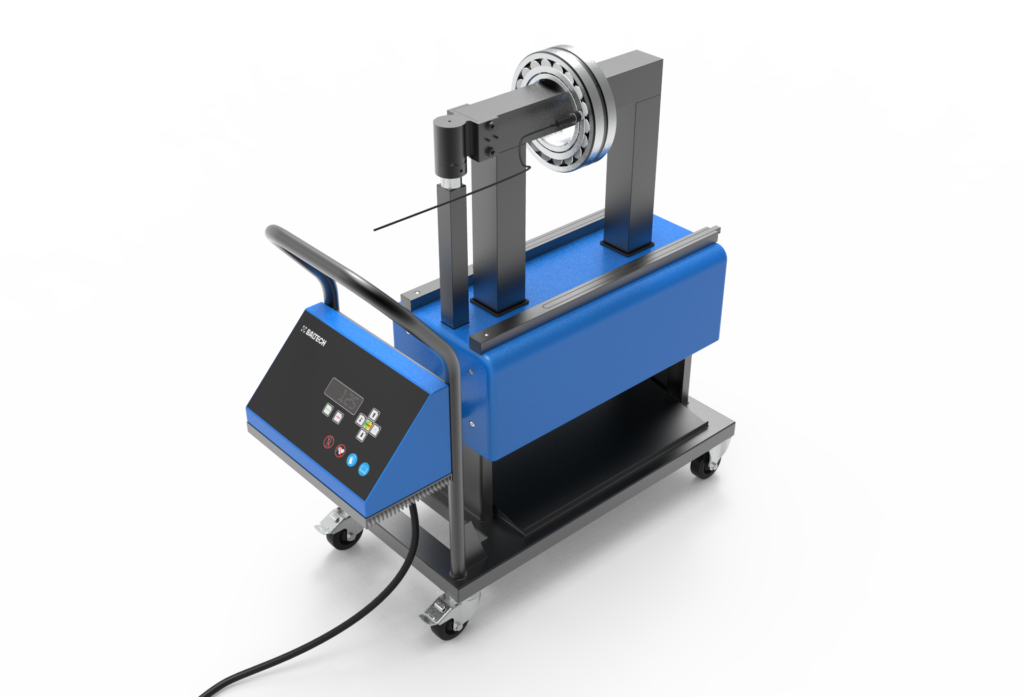

Индуктивный нагрев более крупных подшипников для корректной установки на вал необходимо проводить с помощью индукционного нагревателя среднего класса BALTECH HI-1630. На данном индукционном нагревателе возможно выполнять индуктивный нагрев деталей массой до 55кг. Комплект сменных сердечников позволяет легко производить индуктивный нагрев всех типов подшипников качения и деталей разной конфигурации. Относительно небольшой вес индукционного нагревателя (всего 25кг) делает его возможным для транспортировки из цеха в цех. Индуктивный нагрев подшипников может производиться как в горизонтальном, так и в вертикальном положении.

На данном индукционном нагревателе возможно выполнять индуктивный нагрев деталей массой до 55кг. Комплект сменных сердечников позволяет легко производить индуктивный нагрев всех типов подшипников качения и деталей разной конфигурации. Относительно небольшой вес индукционного нагревателя (всего 25кг) делает его возможным для транспортировки из цеха в цех. Индуктивный нагрев подшипников может производиться как в горизонтальном, так и в вертикальном положении.

Подробнее

Новый трехсекционный индукционный нагреватель с электронным управлением не имеет подобных аналогов. Индуктивный нагрев может проводиться независимо на одном сердечнике, на двух или трех одновременно. Количество активных сердечников задается с помощью переключателя 1-2-3. Одновременный индуктивный нагрев трех деталей за короткое время не выполняется ни одним индукционным нагревателем прочих компаний. Разработка данного индукционного нагревателя была номинирована на грант нашими техническими специалистами. Индуктивный нагрев полумуфт, колец и деталей может производиться как в горизонтальном, так и в вертикальном положении. Запомните, что данный индукционный нагреватель в 3 раза экономит Ваше время, а стоимость меньше, чем 3 подобных изделия!

Запомните, что данный индукционный нагреватель в 3 раза экономит Ваше время, а стоимость меньше, чем 3 подобных изделия!

Подробнее

С помощью индукционного нагревателя BALTECH HI-1650 можно нагревать подшипники и полумуфты массой до 210 кг. Рассматриваемый индукционный нагреватель имеет систему управления температурой индуктивного нагрева до 240°С. Сердечник поворачивается в сторону, поэтому возможно легко и просто разместить подшипник или нагреваемую деталь на сердечнике как в горизонтальном, так и в вертикальном положении. Дополнительно к индукционному нагревателю может поставляться транспортировочная тележка. Индуктивный нагрев происходит при напряжении питания 380В, что позволяет широко применять данный индукционный нагреватель на всех промышленных предприятиях

Подробнее

Индукционный нагреватель BALTECH HI-1660 является передвижной моделью со специальной цеховой тележкой и вращающимся сердечником. На платформенной тележке вы легко можете переместить нагреватель в требуемое место в цеху. Индукционные нагреватели серии BALTECH HI-1660 предназначены для нагрева симметричных деталей массой до 350кг. На данной модели возможен нагрев подшипников качения перед их монтажом, зубчатых передач (шестеренок всех типов), колец, полумуфт, труб и других деталей. Принцип наших индукционных нагревателей простой и безопасный в отличии от масляных ванн с техническими маслами. Детали для нагрева могут располагаться горизонтально (на корпусе) или подвешиваются горизонтально на трансформаторном сердечнике. Установив необходимую температуру нагрева на дисплее, далее на деталь устанавливается датчик контроля температуры, который за счет обратной связи с силовым блоком, отключает автоматически процесс индукционного нагрева и размагничивает нагреваемую деталь.

Индукционные нагреватели серии BALTECH HI-1660 предназначены для нагрева симметричных деталей массой до 350кг. На данной модели возможен нагрев подшипников качения перед их монтажом, зубчатых передач (шестеренок всех типов), колец, полумуфт, труб и других деталей. Принцип наших индукционных нагревателей простой и безопасный в отличии от масляных ванн с техническими маслами. Детали для нагрева могут располагаться горизонтально (на корпусе) или подвешиваются горизонтально на трансформаторном сердечнике. Установив необходимую температуру нагрева на дисплее, далее на деталь устанавливается датчик контроля температуры, который за счет обратной связи с силовым блоком, отключает автоматически процесс индукционного нагрева и размагничивает нагреваемую деталь.

Подробнее

Индукционный нагреватель большого класса BALTECH HI-1670 предназначен для индуктивного нагрева крупногабаритных деталей (подшипники качения и др.) массой до 560 кг с минимальным внутренним диаметром 60 мм и максимальным наружным 1020 мм. Индуктивный нагрев подшипников может производиться как в горизонтальном, так и в вертикальном положении. Все индукционные нагреватели большого класса имеют собственные транспортировочные колесные платформы с фиксаторами и удобные ручки для перемещения по цеху или ремонтному участку. Индуктивный нагрев габаритных деталей облегчается за счет сменных поворотных сердечников.

Индуктивный нагрев подшипников может производиться как в горизонтальном, так и в вертикальном положении. Все индукционные нагреватели большого класса имеют собственные транспортировочные колесные платформы с фиксаторами и удобные ручки для перемещения по цеху или ремонтному участку. Индуктивный нагрев габаритных деталей облегчается за счет сменных поворотных сердечников.

Подробнее

+7 (347) 246-10-29

[email protected]

г. Уфа, ул. Адмирала Макарова, 5/1

Монтаж подшипников качения

31.03.2021, Томас Данц

Подшипники качения используются миллиарды раз по всему миру и стали неотъемлемой частью машиностроения. Ожидаемый срок службы таких подшипников соответственно высок. Срок службы зависит от различных факторов. Конечно, выбор правильного типа подшипника и необходимых размеров играет здесь центральную роль. Однако правильный способ установки и техническое обслуживание (смазка) часто недооцениваются, забываются или даже игнорируются. На практике многие подшипники качения выходят из строя на ранней стадии своего срока службы и далеко не достигают изначально рассчитанного или предполагаемого срока службы. Можно было бы избежать более 60% всех преждевременных отказов подшипников. Рассматривая различные исследования причин и частоты отказов подшипников, их можно разделить на следующие группы:

Можно было бы избежать более 60% всех преждевременных отказов подшипников. Рассматривая различные исследования причин и частоты отказов подшипников, их можно разделить на следующие группы:

Неправильный монтаж

Более 16% преждевременных отказов подшипников вызваны неправильным монтажом. Отсутствие надлежащего инструмента и ноу-хау часто приводит к тому, что новые подшипники подвергаются высоким уровням нагрузки и повреждениям под поверхностью. Это делает преждевременный выход подшипника из строя неизбежным. Чтобы предотвратить это, в процессе установки следует использовать правильную процедуру с использованием профессиональных, специализированных инструментов. Только так новые подшипники достигнут ожидаемого срока службы.

Механический и гидравлический монтаж

Из-за различных размеров и типов не все подшипники качения можно монтировать одним и тем же методом. Различают механические, гидравлические и тепловые процессы.

При механическом монтаже подшипники устанавливаются на вал с помощью молотка и подходящего монтажного инструмента. Эта процедура в основном используется для небольших подшипников. Для средних подшипников диаметром 80-200 мм обычно применяют гидравлические прессы с подходящими монтажными инструментами. В случае подшипников, которые нельзя демонтировать, убедитесь, что монтажные усилия всегда воздействуют на плотно прилегающее кольцо подшипника. Это означает, что в случае подшипников, в которых внутреннее кольцо прочно сидит на валу, монтажные усилия должны действовать на внутреннее кольцо. Если, с другой стороны, наружное кольцо должно прочно сидеть в корпусе подшипника, монтажные силы должны действовать на наружное кольцо. Если монтажные силы направлены на «свободное» кольцо, эти силы передаются телами качения, что может привести к повреждению дорожек качения и тел качения. Для этого лучше всего использовать монтажный инструмент (кольцо, втулку и т. д.), который опирается как на внешнее, так и на внутреннее кольцо.

Наборы инструментов simatool

Simatec ag предлагает различные наборы инструментов, с помощью которых можно быстро и безопасно устанавливать и снимать подшипники качения и радиальные уплотнения валов. Хорошо зарекомендовавшие себя инструменты имеют эргономичный дизайн.

Наш монтажный инструмент FT 33 особенно подходит для монтажа уплотнений вала и подшипников качения с диаметром вала 10-50 мм. Для этого выберите пластиковое ударное кольцо, соответствующее размеру подшипника, и поместите его на алюминиевую ударную втулку. Контактная поверхность ударных колец плоская. Это гарантирует, что ударное кольцо всегда опирается на внешнее и внутреннее кольцо. Затем молотком без отскока подшипник ударяют по валу или по корпусу подшипника.

Компоненты с внутренним диаметром более 50 мм могут быть правильно смонтированы благодаря монтажному инструменту FT-P в сочетании с прессом. FT-P — идеальное решение для монтажа с большими монтажными усилиями. Он позволяет выполнять монтаж, который невозможно выполнить ударом молотка.

Втулка и кольца изготовлены из алюминия и могут использоваться при максимальном усилии запрессовки 5 тонн. Эти кольца также плоские и также опираются на оба кольца подшипника. Кроме того, в комплект FT-P входит переходное кольцо, позволяющее использовать пластиковые кольца FT-33 на прессах.

Термический монтаж

Термический монтаж — самый щадящий способ установки роликоподшипника на вал. Чтобы преодолеть обычно присутствующую прессовую посадку, необходимо либо охладить вал, либо нагреть внутреннее кольцо подшипника качения. Эта временная разница температур облегчает скольжение подшипника по валу. После того, как обе части остынут до комнатной температуры, подшипник прочно останется на валу. Необходимая разность температур может быть создана разными способами.

В дополнение к холодному распылению для охлаждения шахты можно также использовать сухой лед. Когда вал охлаждается, он сжимается, и подшипник можно без проблем надеть на вал. Вероятно, самым большим недостатком этого метода является то, что из-за охлаждаемого вала может легко образовываться конденсат, что, в свою очередь, может привести к образованию ржавчины.

Существует несколько вариантов нагрева подшипников качения. Самым простым методом являются прогревание или нагревание пластин. Однако следует отметить, что требуемую температуру можно установить точно, поскольку при слишком высокой температуре подшипник может быть поврежден. Автоматический контроль температуры подшипника вряд ли возможен.

Горелки, открытое пламя и вентиляторы горячего воздуха создают высокие температуры в определенных точках, что не подходит для подшипников. При использовании этих методов нагрева также существует риск попадания в подшипник мелких частиц грязи, что, в свою очередь, может привести к преждевременному выходу подшипника из строя. По этим причинам эти методы не должны использоваться.

Нагревательные шкафы и печи – еще один способ обогрева подшипников качения. Современные устройства позволяют точно контролировать температуру. Это позволяет мягко нагревать подшипники. Недостатками этого метода являются более длительное время прогрева, сравнительно высокое энергопотребление и затраты на приобретение более крупных устройств.

Масляные ванны также часто используются для прогрева подшипников качения. Масляную ванну необходимо сначала нагреть, прежде чем подшипник можно будет погрузить в масло на определенный период времени. После масляной ванны подшипник необходимо сначала слить и высушить. В дополнение к риску ожогов от горячего капающего масла существует также проблема, заключающаяся в том, что подшипник снова остывает, когда капает. Другими недостатками являются высокие затраты на приобретение, высокое потребление энергии, длительное время прогрева и трудоемкое техническое обслуживание масляной ванны.

Наилучший способ прогрева подшипников качения предлагают так называемые индукционные нагреватели. Нагрев роликовых подшипников и кольцеобразных металлических деталей с помощью индукции зарекомендовал себя как превосходный, щадящий и быстрый метод монтажа. Переменное магнитное поле целенаправленно индуцирует сильный ток в заготовке и точно и контролируемо доводит ее до заданной температуры монтажа.

simatherm — идеальные решения для чистого и эффективного монтажа подшипников качения

Simatec ag предлагает ряд различных устройств индукционного нагрева различных размеров. С помощью наших нагревательных устройств simatherm можно эффективно нагревать подшипники качения и другие кольцеобразные металлические детали. Они обеспечивают быструю и чистую установку и заменяют традиционные методы нагрева, такие как нагревательные плиты, горячие масляные ванны, открытое пламя и печи.

В процессе нагрева нагревается только заготовка, а устройство остается холодным. Индукционные нагреватели simatherm используются для заготовок весом до 1200 кг и диаметром вала до 850 мм.

Другие статьи

04.07.2022, Дарио Цурбухен

Решения для инновационного обслуживания электродвигателей

26. 04.2022

04.2022

Проектное мышление как двигатель инноваций – как Simatec формирует будущее

Процедура установки подшипников

Персонал и участники TMI

Установка новых подшипников является важным шагом в обеспечении максимальной надежности подшипников. Если подшипники установлены неправильно или повреждены во время установки, срок службы сокращается. Поэтому использование надежных проверенных методов имеет решающее значение.

Подшипники малого диаметра, определяемые как подшипники с наружным диаметром 4 дюйма или меньше, могут монтироваться в холодном состоянии. При превышении этого размера рекомендуется нагревать подшипники. При холодном монтаже усилие должно быть направлено на кольцо с натягом. Обычно это означает прижатие к внутреннему кольцу, поскольку подшипник обычно устанавливается на вал с натягом.

Эта статья содержит выдержки из статьи Брайана П. Дамера из SKF USA «Методы технического обслуживания подшипников для обеспечения максимального срока службы подшипников».

Усилие можно прикладывать с помощью оправочного пресса или ударной втулки и молотка. Удары не должны быть направлены на сам подшипник. Вместо этого втулка должна соприкасаться с подшипником, а удары должны быть направлены на конец этой втулки. Также рекомендуется использовать ударный молоток.

При запрессовке подшипника на вал или в корпус следует использовать втулку. При горячем монтаже необходимо соблюдать осторожность, чтобы не перегреть подшипник.

Максимальная температура подшипников ограничена металлургией колец, а также использованием любых неметаллических компонентов, таких как нейлоновые сепараторы или резиновые уплотнения. Хорошее общее практическое правило — нагревать подшипники до температуры на 150 F выше, чем температура вала. Это достаточно тепло, чтобы позволить подшипнику скользить по валу, но не достаточно горячо, чтобы повредить какие-либо компоненты. В любом случае не нагревайте открытые подшипники выше 250 F.

В любом случае не нагревайте открытые подшипники выше 250 F.

Для подшипников с крышками и смазкой на весь срок службы в качестве максимальной температуры рекомендуется 210 F, поэтому разницу в 150 F по температуре вала, возможно, придется несколько уменьшить для смазанных подшипников. подшипники на всю жизнь. В то время как печи, нагревательные плиты и масляные ванны работают, самый простой способ нагреть подшипник — это индукционный нагреватель.

Процесс быстрый, точный, воспроизводимый и безопасный. Обязательно соблюдайте инструкции по эксплуатации и предупреждения, поскольку индукционные нагреватели создают сильное магнитное поле, которое может представлять опасность. При нагреве подшипников крайне важно использовать индукционный нагреватель со встроенным циклом размагничивания. В процессе нагрева подшипник намагничивается наведенным током. Если это магнитное поле не будет устранено, подшипник будет притягивать все частицы железа в масле. Обычно цикл размагничивания нагревателя выполняется непосредственно перед отключением нагревателя, поэтому полный цикл нагрева должен быть завершен до того, как подшипник будет снят с нагревателя и установлен.

При установке нагретых подшипников подшипники должны быть прижаты к заплечику вала, а затем контргайка должна быть установлена и зажата в подшипнике. Когда подшипник остывает, он сжимается как в радиальном направлении (создавая посадку с натягом на валу), так и в осевом направлении (что может привести к отрыву его от заплечика). Когда подшипник остынет, контргайку следует дополнительно затянуть с помощью ударного гаечного ключа или, для небольших подшипников, обычного гаечного ключа, чтобы подшипники были затянуты относительно буртика.

Когда подшипник остынет, следует снять контргайку, установить стопорную шайбу на подшипник и снова установить контргайку на стопорную шайбу. Контргайку следует затягивать до тех пор, пока она не войдет в плотный контакт с шайбой, а подшипник не будет плотно прилегать к буртику, а затем соответствующий язычок стопорной шайбы загнётся вниз в паз контргайки.