| Модель | Вальцы для резины | XK-160 | XK-250 | XK-360 | XK-400 | XK-450 | XK-550 | XK-560 | XK-610 | XK-660 | XK-710 | |

| Листовальная машина | — | — | — | XKY-400 | XKY-450 | XKY-550 | — | XKY-610 | XKY-660 | XKY-710 | ||

| Диаметр валков | мм | 160 | 250 | 360 | 400 | 450 | 550 | 560-510 | 610 | 660 | 710 | |

| Рабочая длина валков | мм | 320 | 620 | 900 | 1,000 | 1,200 | 1,530 | 1,530 | 1,930 | 2,130 | 2,200 | |

| Линейная скорость переднего валка | м/мин | 9 | 16.3 | 16.7 | 18.65 | 21.8 | 28 | 26.4 | 30.5 | 28 | 31.9 | |

| Линейная скорость переднего валка листовальной машины | м/мин | — | — | — | 21.9 | 25.6 | 31 | — | 30 | 30 | 30.26 | |

| Соотношение скоростей роторов | Вальцы для резины | 1:1.35 | 1:1.1 | 1:1.25 | 1:1.27 | 1:1.27 | 1:1.2 | 1:1.2 | 1:1.1 | 1:1.24 | 1:1.51 | |

| Листовальная машина | — | — | — | 1:1.08 | 1:1.08 | 1:1.09 | — | 1:1.09 | 1:1.09 1:1.13 | 1:1.09 | ||

| Мин. зазор между валками | мм | 4.5 | 8 | 10 | 10 | 12 | 16 | 15 | 15 | 15 | 15 | |

| Объём загрузки | кг | 1-2 | 10-15 | 20-25 | 18-35 | 50 | 50-65 | 50-65 | 140 | 165 | 190 | |

| Мощность двигателя | кВт | 5.5 | 18.5 | 30 | 45 | 55 | 110 | 90 | 160 | 185/250 | 280 | |

| Габариты | Д | мм | 1,133 | 3,200 | 4,200 | 4,471 | 5,005 | 6,300 | 6,050 | 6,575 | 6,700 | 8,185 |

| Ш | мм | 920 | 1,115 | 1,780 | 1,850 | 1,790 | 2,230 | 2,282 | 2,910 | 3,400 | 3,910 | |

| В | мм | 1,394 | 1,345 | 1,760 | 1,760 | 1,830 | 1,900 | 1,900 | 2,000 | 2,100 | 2,270 | |

| Общая масса | т | 2 | 3.2 | 6.5 | 8.3 | 11.4 | 22 | 22.5 | 44 | 49 | 59 | |

www.etwinternational.ru

Вальцы для резины

Особенности вальцов:

- Разнообразие скоростей и доступные фрикции, которые могут удовлетворить большинство требований клиентов.

- Аварийные устройства остановки может гарантировать безопасность персонала и оборудования.

- Система уплотнений устраняет утечку смазочных материалов.

- Сток – блендер для 1500 и 2000 заказывается дополнительно, он легко чиститься при смещении устройства.

- Модульная система предлагает на выбор клиенту различные компоновки.

Технические характеристики на маленькие вальцы

| Модель / Характеристика | X(S)K-160 | X(S)K-250 | X(S)K-305 | X(S)K-360 | X(S)K-400 |

| Размер валков (мм) | 160×320 | 250Х620 | 305Х760 | 360Х900 | 400Х1000 |

| Способ передачи | Правое или левое направление | ||||

| Максимальная загрузка (кг) | 2 | 15 | 20 | 25 | 40 |

| Скорость валков | 8.5 | 12 | 13.7 | 16.22 | 18.8 |

| Фрикция | 1:1.17 | 1:1.17 | 1:1.17 | 1:1,22 ; 1:1,11 | 1:1,17 ; 1:1,083 ; 1: 1,27 |

| Корпус | Сваренный | ||||

| Резак | Ручные два ножа | ||||

| Тип валков | Гладкие | ||||

| Подшипники | Роликовые | ||||

| Регулирование зазора | 0. 1 — 5mm Ручное регулирование | 0.1 — 10mm Ручное регулирование | 0. 1 — 8mm Ручное регулирование | ||

| Торможение устройства | Эластичное сцепление + экстренная остановка | ||||

| Мощность мотора (kw) | 7.5 | 18.5 | 30 | 37 | 45 |

| Система смазки | Ручной насос | ||||

| Электрическая система управления | Экономичный тип | ||||

| Габаритный размер (мм) | 1250x900x1200 | 2250x1300x1400 | 2500x1400x1400 | 4180x1467x1620 | 4572x1780x1670 |

| Масса (кг) | ~1,000 | ~3, 300 | ~4,800 | ~6,100 | ~8, 750 |

* Регулирование зазора между валков с помощью электрического двигателя по запросу- как дополнительная опция.

Может быть пять видов поставки вальцов.- Без системы охлаждения и системы нагрева

- С системой охлаждения проточной водой , и нагрева паром

- С системой нагрева электричеством до 200°С (для пластмасс)

- С системой нагрева маслом и системой охлаждения маслом

- С системой нагрева маслом в одном валке и системой охлаждения проточной водой в другом валке

- Лабораторные с замкнутой станцией терморегулирования и кулером охлаждения. По ISO.

Технические характеристики на большие вальцы

| Модель | X(S)K-450 | X(S)K-550 | X(S)K-610 | X(S)K-660 | X(S)K-710 |

| Размер валков (мм) | Ø450×1200 | Ø550×1500 | Ø610×2000 | Ø660×2130 | Ø710×2200 |

| Способ передачи | Правое или левое направление | ||||

| Max.загрузка (кг) | 70 | 110 | 150 | 210 | 300 |

| Скорость валков | 21.1 | 25.8 | 28.42 | 30 | 30 |

| Фрикция | 1:1.17; 1:1.083; 1:1.27 | 1:1.17; 1:1.083; 1:1.27 | 1:1.17; 1:1.083; 1:1.27 | 1:1.09 1:1.15; 1:1.22 | 1:1.09 1:1.15; 1:1.22 |

| Резак | Ручное лезвие пластины (два ножа) | ||||

| Тип валков | гладкие | ||||

| Подшипники | роликовые | ||||

| Регулирование зазора* | 0.1~10mm Ручное | 0.1~15mm Электро | 0.1~10mm Электро | 0.1~15mm Электро | 0.1~15mm Электро |

| Торможение | Эластичное сцепление + экстренная остановка | ||||

| Мощность мотора, кВт. | 55±7 | 110 | 160±7 | 240±7 | 280±7 |

| Система смазки | Ручной насос | ||||

| Аварийная остановка | 2 натяжителя + 4 грибковые кнопки | ||||

| Электрическая система управления | Экономичный тип | ||||

| Габаритный размер (мм) | 5000x1950x1750 | 6170x2250x1990 | 7070x2290x1840 | 6890x3530x1920 | 7500x3500x1800 |

| Масса (кг) | ~ 12, 000 | ~ 18, 500 | ~28, 600 | ~41,000 | ~50, 000 |

best-china.ru

1.3. Вальцы.

1.3.1. Назначение и классификация.

— Вальцы состоят из 2 или 3 параллельно расположенных полых валков, вращающихся навстречу друг другу.— Применяются для пластикации каучука, приготовления резиновых смесей, разогрева их перед каландрованием или шприцеванием, а также в производстве регенерата.

— Современные вальцы имеют измерительные приборы и вспомогательные устройства, но имеют и серьезные недостатки: низкая производительность, отсутствие герметичности, опасность при обслуживании. Вальцы вытесняются закрытыми машинами.

— Классификация по функциональному назначению.

— вальцы дробильные (Др.) – для дробления старой резины. Вальцы подогревательные (Пд.) – для увеличения пластичности и подогрева резиновых смесей. Вальцы промывочные (Пр.) – для промывки каучука водой. Вальцы размалывающие (Рз.) – для размола резиновых отходов. Вальцы рафинирующие (Рф.) – для очистки регенерата и резиновых смесей от посторонних включений. Вальцы смесительные (См.) – для смешения каучука с различными ингредиентами, для приготовления и листования резиновых смесей. Вальцы смесительно-подогревательные (См.-Пд.) – для пластикации каучука, смешения его с различными ингредиентами и подогрева резиновых смесей. Вальцы лабораторные (Лб.) – для производства лабораторных работ.

— Классификация по конструктивным признакам

— По размерам валков и скорости их вращения: производственные – легкого типа D/L: 300/800; 500/800, среднего типа D/L: 550/1500, тяжелого типа D/L: 660/2100; лабораторные.

— По числу валков: 2 и 3 (Рф.).

— По типу привода: индивидуальный, сдвоенный и групповой (3, 4, реже 5).

— По величине фрикции (отношение скорости вращения заднего валка к переднему): Др. – 2.55, 3.08, 3.25; Пд. – 1.22, 1.25, 1.27, 1.28, 1.29; Пр. – 1.39; Рз. – 4.00; Рф. – 2.55; См. – 1.07, 1.08, 1.11, 1.27; См.-Пд. – 1.14; Лб. – 1-4. Обозначение фрикции: 1:1.22.

— Условное обозначение содержит наименование, длину и диаметры валков (переднего и заднего), расположение привода (правое – П, посередине – С, левое – Л) и ГОСТ. Вальцы Лб 100 50/50 П ГОСТ…; Вальцы Лб 200 100/100 ГОСТ… с индивидуальным приводом на каждый валок; Вальцы См 2100 660/660 Л ГОСТ…; Вальцы См 2100 660/660 Л с переключением фрикции ГОСТ…; Агрегат вальцов Рф 800 490/610 С 2 ГОСТ…

1.3.2. Схема работы вальцов.

— Обрабатываемый материал (каучук или резиновая смесь) в виде кусков или пластин загружают и многократно пропускают через зазор между валками.

— Материал втягивается в зазор под действием сил трения и в результате сцепления между материалом и поверхностью авлков.

— Степень деформации и степень захвата материала определяется углом захвата =10-45о. Дуга, стягивающая этот угол, называется дугой захвата. Втягивающая сила Р>0, если >; – угол трения; =tg – коэффициент трения.

— При работе реализуются деформации сдвига и среза; в зоне зазора всегда имеется запас материала.

— После выхода из зазора смесь отклоняется к переднему валку, т.к. он вращается медленнее заднего; это обусловлено еще и соображениями техники безопасности. Образовавшийся на переднем валке слой смеси называют шкуркой или шубой.

— Зазор регулируется в пределах до 10-12 мм.

— Чем больше фрикция, тем более интенсивно происходит перемешивание и тем больше температура.

— То же относится и к скорости, которая находится в интервале 35-40 м/мин. Увеличение скорости лимитируется соображениями техники безопасности.

1.3.3. Устройство вальцов.

— Два полых валка вращаются навстречу друг другу в подшипниках качения, установленных в станинах, которые стянуты траверсами.

— Траверсы образуют прямоугольные окна, в которых установлены корпуса подшипников валков.

— Станины установлены на фундаментной плите.

— Для измерения величины зазора между валками корпуса подшипников переднего вала могут перемещаться по направляющим вдоль станины. Перемещение осуществляется нажимным винтом с помощью механизма регулировки зазора.

– Механизм приводится в действие вручную маховиком или рукояткой или от электродвигателя.

— Нажимной винт упирается в корпус подшипника переднего валка через предохранительную шайбу, которая пробивается при увеличении распорных усилий.

— При большом отодвигании или сдвигании валков срабатывают концевые выключатели.

— В станинах есть диски, указывающие величину зазора.

— Имеются ограничительные стрелки, чтобы не засорять подшипники.

— Двигатель передает усилие через приводные и фрикционные шестерни.

— Смазка осуществляется вручную или насосом от масляной станции, что проще.

— Имеется аварийный останов, прекращающий подачу электричества в двигатель. После его срабатывания валки проходят четверть оборота при незагруженных вальцах и останавливаются мгновенно – при загруженных.

1.3.4. Основные узлы.

— Фундаментная плита – чугунная отливка с усилением ребрами жесткости, 3.5 т.

— Можно делать из железобетона с каркасом из арматурной стали (10-12% по массе).

— Станина – стальная, состоит из двух частей – собственно станины и траверсы – верхней части, 800-1350 кг. Должна быть рассчитана на распорное усилие 14 кН на 1 см длины рабочей части валка.

— Валки – основной узел – отливается в кокиль из чугуна, с поверхности отбеливается на глубину 8-25 мм.

— Бочки, в основном, цилиндрические, Рафинирующие вальцы имеют бомбировку. Передний (диаметр 490 мм) – 0.151 мм, задний (диаметр 610 мм) – 0.075 мм.

— Дробильные и промывочные вальцы имеют рифленую поверхность (рифление под углом 4-15о к продольной оси).

— Охлаждение валков – обычно температура валков должна быть ~60оС. Температура воды не более 12-14оС. Летом водопроводную воду надо охлаждать.

— При пластикации НК и при переработке смесей на его основе Температура переднего валка должна быть на 5-10 град. Меньше температуры заднего – тогда смесь пойдет на передний валок.

— При обработке смесей из СК Температура переднего валка должна быть на 5-10 град. Больше температуры заднего.

— Два способа охлаждения – заполнение валка водой и периодическая ее замена -–открытый способ. С помощью разбрызгивающих устройств на расстоянии 150-200 мм друг от друга.

— Расход воды 1.2-2ю5 м3/час – малые, 5-12 – средние, 8-18 – большие.

— Есть конструкции с охлаждением подшипников.

— Механизм регулировки зазора. Зазор 0.05-12 мм. Нажимной винт вращается в стальной гайке, закрепленной в станине. Обратный ход может осуществляться электродвигателем или за счет распорных усилий.

— Ножи (их два) монтируются в каретке и могут перемещаться вдоль валка.

— Устройства для перемешивания и охлаждения смеси. Смесь срезается с переднего валка и заправляется в зазор между охлаждающим барабаном и прижимным роликом и снова направляется в зазор – она перемешивается, интенсивно перемещаясь по длине с помощью специальных роликов и каретки – сток-блендерс. Такая система применяется для доработки резиновых смесей после РС.

— Особенности различных типов вальцов. Рф (рафинирующие) брекер-вальцы – для предварительной очистки, рефайнер-вальцы – для окончательной очистки. Съем смеси осуществляется с заднего валка с закаткой в рулоны. Поверхность гладкая бочкообравзная, включения уходят на кромки. Различные диаметры валков. Фрикция 1:2.55. Др (дробильные) – размеры бочек и фрикция как у Рф. Пр (промывочные) – рифленая поверхность, но одинаковые диаметры валков.

1.3.5. Распределение напряжений в материале в зазоре между валками.

— Допущения: ламинарный режим течения, условие прилипания, ньютоновская жидкость.

— Уравнение Навье-Стокса.

Параболическое распределение скоростей между валками.

— Существует 2 принципиально различные области течения. До границы двух зон (выше) имеет место поступательное и встречное течение; ниже – только поступательное. Между этой границей т самым узким сечением – пробковый режим течения – силы, возникающие вследствие гидростатического давления и действующие с одной стороны сечения, уравновешиваются силами, действующими с другой стороны сечения.

— Напряжение сдвига в этом сечении равно нулю, а давление максимально – материал движется как твердая пробка без деформации.

— Распределение температур в валковом зазоре. Два пика вблизи поверхностей, обусловленные наличием охлаждения.

1.3.6. Распорные усилия.

— На основе закономерностей пластической деформации материала между валками.

— Распорное усилие – величина силы, стремящейся раздвинуть валки при прохождении между ними деформируемого материала.

,

где – относительное уширение материала, =bк/bн (можно считать =1), bн – начальная ширина, bк – конечная ширина, k – эмпирический коэффициент, Т – предел текучести вальцуемого материала, hнс –толщина нейтрального слоя, hнс(hнhк)½, hн и hк – толщина материала до и после вальцевания, =/lg(/2), – коэффициент трения, – угол захвата, R – радиус валка, см, h=2R(1-cos) – линейное обжатие.

— На основе закономерностей упругой деформации.

,

где E – модуль упругости.

— При этом силы трения не учитываются, после прохода через зазор толщина восстанавливается.

— На основе гидродинамической теории вальцевания.

— Распорное усилие разбивается на две составляющие: 1) направленное против вектора скорости вращения (горизонтальная составляющая), 2) направленное в сторону вектора скорости (вертикальная составляющая)

где Т – сила трения, l –длина дуги захвата, f – фрикция, v1, v2 – линейная скорость переднего и заднего валка, L – длина валка, В1,2 – коэффициенты, n – реологический коэффициент/

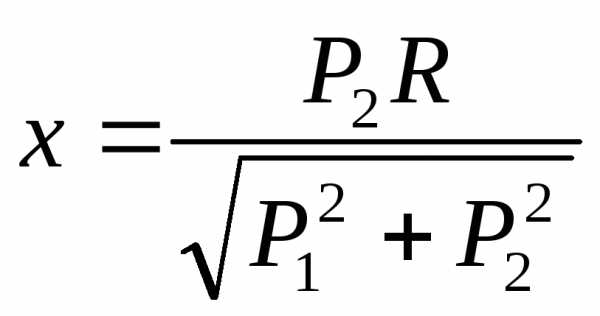

— Если P1 и P2 известны, то координату точки приложения равнодействующей можно определить как

— При =1+k(1-cos)20 P=1.015P1.

— Кроме того, удельное распорное усилие q=P/L:

Н/м

где эф – коэффициент эффективной вязкости, hк – минимальный зазор.

— Для ориентировочных расчетов P=qL, q=400 кН/м (для НК), для наполненных смесей q=600-1100 кН/м.

— Методика, основанная на теории подобия.

где В=(hн–h2)/(hн—h1) – восстанавливаемость, М=(hн–h1)/(hн+h1) – мягкость, hн – первоначальная высота образца, h1 – высота под нагрузкой, h2 – высота после разгрузки, Плк – конечная пластичность

— Значения коэффициентов:

Каучук | С1 | С2 | С | n | m | i | j | k |

СКН-40 | 260 | 71 | 1805 | 1.4 | 0.7 | 0.1 | –0.4 | –1.8 |

СКН-26 | 180 | 54 | 1275 | 1.4 | 0.7 | 0.1 | –0.4 | –1.8 |

СКС-30 | 215 | 45 | 1393 | 1.6 | 0.7 | 0.1 | –0.4 | –1.8 |

СКС-10 | 175 | 41 | 1118 | 1.6 | 0.7 | 0.1 | –0.4 | –1.8 |

— Например, для СКН-40:

Р=18059860.661.42.10.70.0020.10.48–0.4=1.22 МН=122 т.

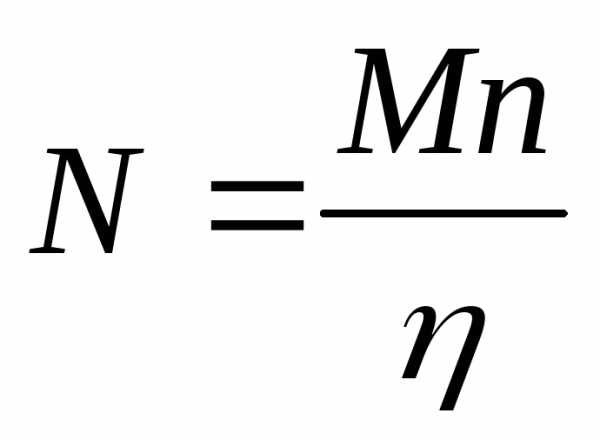

1.3.7. Потребляемая мощность.

— Методика, основанная на теории пластической или упругой деформации.

кВт

кВт

где М – момент сопротивления вращению валков, Нм, М=Мр+Мтр, Мр – момент для преодоления сопротивления деформации материала, Мр=PDsin(/2), P – распорное усилие, – угол захвата, Мтр – момент сопротивления трению в подшипниках с учетом силы тяжести валков и распорных усилий, Мтр=(P+Gв)d, – коэффициент трения в подшипниках, Gв – сила тяжести вала, d – диаметр цапфы валка, n – средняя скорость вращения валков, – КПД зубчатой пары.

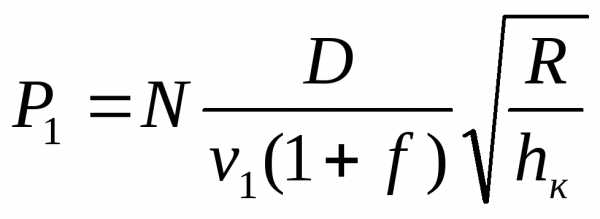

— Методика, основанная на гидродинамической теории вальцевания.

где Р1 – составляющая распорных усилий, D – коэффициент, R – радиус валка.

— Методика, основанная на теории подобия.

где – окружная скорость быстроходного валка, с–1.

— Значения коэффициентов:

Каучук | k | n | m | i | l | s |

СКН-40 | 0.06 | 2 | 0.6 | 0.1 | –0.7 | –0.25 |

СКН-26 | 0.05 | 2 | 0.6 | 0.1 | –0.7 | –0.25 |

СКС-30 | 0.05 | 2.3 | 0.6 | 0.1 | –0.7 | –0.2 |

СКС-10 | 0.04 | 2.3 | 0.6 | 0.1 | –0.7 | –0.2 |

— Например, для СКН-40:

N=0.069861.8750.6622.10.60.0020.10.48–0.71.22–0.25=65 кВт.

1.3.8. Привод.

— Вальцы могут иметь индивидуальный привод, спаренный и групповой.

— Привод может располагаться с правой и с левой стороны от рабочего места.

— В начале цикла обработки мощность в 1.5-2 раза больше мощности, потребляемой вальцами. Поэтому мощность электродвигателя надо выбирать с учетом этой пиковой нагрузки.

— При индивидуальном приводе устанавливают синхронный двигатель, который при недогрузке может работать как компенсатор и улучшать cos.

— Может быть отдельный двигатель на каждый валок (в лабораторных вальцах).

— Для соединения выходного вала редуктора с трансмиссионным валом используются муфты, они допускают некоторый перекос соединяемых валов, обеспечивают эластичность передачи. Применяют зубчатую муфту Фаста, пальцевую муфту Франке, пружинную муфту Биби.

— Могут быть и резиновые, и резино-пневматические муфты, обеспечивающие плавную работу привода и некоторую несоосность осей.

— Для вальцов с большим раздвигом валков и при больших распорных усилиях используют блок-редуктор (до 20 кН/см). В нем размещаются приводные и фрикционные шестерни. Блок-редуктор соединен двумя выходными валами через универсальные шарнирные устройства с валками вальцов.

— Стоимость блок-редуктора гораздо больше, но он имеет много преимуществ – шестерни и подшипники работают в более благоприятных условиях.

1.3.9. Особенности монтажа.

— Раньше вальцы устанавливали на специальном фундаменте и закрепляли фундаментными болтами.

— Вибрации передаются конструктивным элементам здания.

— Перенос вальцов с одного места на другое связан с большим объемом строительных работ

— Применяют виброизолирующие опоры – без специального фундамента и болтов.

1.3.10. Выбор вальцов.

— Подогревательные вальцы в индивидуальном исполнении имеют мощность двигателя 180 кВт, а агрегат 320 кВт. Экономия 40 кВт.

— В групповом приводе нагрузку вальцов можно сделать более равномерной. Всякая перегрузка нежелательна.

— Нельзя загружать сразу несколько вальцов при групповом приводе.

— Двигатели должны быть в пылезащитном исполнении.

— Для снижения пиковых нагрузок используют предварительный подогрев (в горячей воде) для жестких смесей (протекторы, катки и др.).

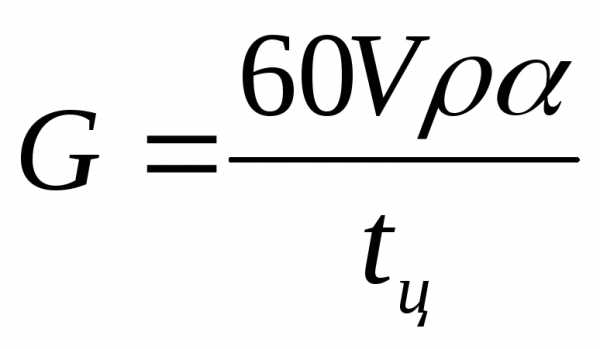

1.3.11. Производительность вальцов.

— Периодический режим.

кг/час,

кг/час,

где V –литражная емкость или объем единовременной загрузки, в литрах: V=(0.0065-0.0085)D1L, D1 – диаметр переднего валка, см, L – его длина, см, – плотность кг/дм3, –коэффициент использования машинного времени (0.85-0.9), tц=t1+t2+t3 – время цикла (загрузка, пластикация, выгрузка) в мин.

— При пластикации каучука:

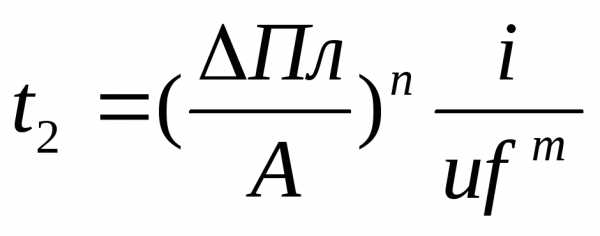

мин,

мин,

где Пл – изменение пластичности по Карреру, i – зазор, см, u – окружная скорость быстроходного валка, м/мин, f – фрикция, A, n, m – коэффициенты.

— Значения коэффициентов:

Каучук | А | n | m | Плн |

СКН-40 | 3610–5 | 2 | 0.14 | 0.05-0.15 |

СКН-26 | 2610–5 | 2 | 0.14 | 0.05-0.25 |

СКС-30 | 1610–5 | 1.43 | 0.1 | 0.05-0.15 |

СКС-10 | 10–5 | 1.43 | 0.1 | 0.05-0.15 |

— В запасе находится при вальцевании приблизительно столько же смеси, сколько на валке.

— Непрерывный режим.

кг/час,

где D2, n2 – диаметр (м) и частота вращения (мин-1) заднего валка, b – ширины ленты между ножами, м, – плотность кг/м3, –коэффициент использования машинного времени (0.85-0.9), h=(1.23-1.3)i – толщина листа после усадки, м.

— При однократном пропуске через вальцы для рафинирующих вальцов используют те же формулы, а для дробильных:

кг/час,

где 0.75 – коэффициент заполнения канавок рифления обрабатываемым материалом, F – площадь сечения канавки, м2, l – шаг рифления, т.е. расстояние между соседними канавками, м, k=1 или 2 в зависимости от того, сколько валков с рифлениями.

1.3.12. Система охлаждения.

— Система охлаждения бывает закрытой (сейчас не применяется) и открытой. Преимущество последней – высокие значения коэффициента теплоотдачи в тонких струйках из форсунок (малый диаметр струю, высокая скорость, большое значение критерия Рейнольдса) и из-за частичного испарения воды при контакте с горячими стенками.

— Рекомендуемая разность температур воды на выходе и на входе – 5-6 град. Расход воды – 1.5 л/кВт.

— Тепловой баланс.

где Q1=Ntц – тепло, выделяющееся за счет внутреннего трения в материале, кДж, N – мощность двигателя, кВт; – КПД привода, tц – время цикла, с; Q2 – дополнительно подводимое тепло, кДж; Q2=mh tц – с паром, m – расход пара, кг/с, h – изменение энтальпии пара, кДж/кг; Q3=GCTtц – тепло, пошедшее на нагрев резиновой смеси, кДж, G – производительность вальцов, кг/с, С – теплоемкость резиновой смеси, кДж/(кгК), T – изменение температуры смеси, К; Q4=F(Tпов – Tв)+с0F((Tпов/100)4–(Tв/100)4)– потери тепла в окружающую среду, слагающиеся из конвективных и лучистых (считается для каждого валка), кДж, – коэффициент теплоотдачи при естественной конвекции от стенки вальцов к воздуху, кВт/(м2К), F – поверхность теплообмена, м2, Tпов и Tв – температура поверхности валка и окружающего воздуха, соответственно, К, с0 – коэффициент излучения абсолютно черного тела, с0=5.6710-3 кВт/(м2К4), – степень черноты; Q5=mвСвTвtц – тепло, унесенное охлаждающей водой, кДж, mв – расход воды, кг/с, Св=4.2 кДж/(кгК) – теплоемкость воды, Tв – изменение температуры воды, К.

1.3.13. Установки для приема и охлаждения ленты резиновой смеси.

— Фестонного типа. Лента срезается с вальцов или ЧМ с листовальной головкой, проходит ванну с каолиновой суспензией и подается в фестонообразователь. Фестон получается в результате прижатия ленты резиновой смеси к штанге конвейера рычагом , который приводится в действие пневмоцилиндром. Как только образуется фестон, рычаг перемещается на один шаг. Далее смесь поступает в камеру, охлаждаемую воздухом с помощью вентилятора. Размер камеры рассчитан на 4 беча. Охлажденные фестоны подаются к узлу укладки, где лента разрезается на листы заданной длины, которые подаются на поддоны, установленные на весах.

— Недостаток этой системы – громоздкая, нет возможности закатывать смесь в бабины для последующей подачи к ЧМ. Последний недостаток устранен на некоторых конструкциях (фирма «Пирелли»).

— В новых системах лента шириной 0.6 м срезается с вальцов, обрабатывается водной каолиновой суспензией, затем разрезается надвое вдоль дисковым ножом. Затем охлаждается вентиляторами. Скорость движения – 8-38 м/мин, количество вентиляторов 4-7. Дольше режется на ленты или закатывается в бобины. Существуют такие установки частично вертикального типа, весьма компактные

— Ленточного типа. При поточном производстве лента с вальцов идет на каландры или ЧМ по ленточному транспортеру без дополнительного охлаждения. Предварительно она разрезаются на узкую ленту вдоль или поперек (не до конца).

studfiles.net

Открытый смеситель вальцы для резины

Применение

Открытый смеситель (смесительные вальцы) используются для обработки резины в различных технологических процессах. Подходят для пластикации, смешивания и формирования, имеют разные модификации в зависимости от необходимого производства.

Типы производимых вальцов:- дробильные вальцы

- рафинирующие (очищающие) вальцы

- смесительные вальцы

- листовальные вальцы

- подогревательные вальцы

Валки состоят из закалённого чугунного сплава. Твёрдая, износостойкая поверхность. Внутренняя поверхность хорошо обработана, нагрев паровой для различных технологий. Оборудование оснащено системой остановки при перегрузке и экстренной остановки. Ручное регулирование зазора между валками.

Имеют возможность подогрева и охлаждения.

Технические параметры открытых смесителей вальцов для резины:| Модель | XК-160 | XК-250 | XК-360 | XК-400 | XК-450 | XК-550 | XК-660 |

| Диаметр валков (мм) | 160 | 250 | 360 | 400 | 450 | 550 | 660 |

| Длина валков (мм) | 320 | 620 | 900 | 1000 | 1200 | 1500 | 2130 |

| Скорость валков (м/мин) | 10 | 14.8 | 16.8 | 21 | 23 | 28.07 | 30 |

| Фрикция валков | 1:1.22 | 1:1.1 | 1:1.27 | 1:1.27 | 1:1.27 | 1:1.3 | 1:1.08 |

| Максимальный зазор валков (мм) | 5 | 8 | 10 | 10 | 10 | 15 | 15 |

| Материала за раз (кг) | 1~5 | 10~15 | 15~20 | 18~25 | 25~35 | 35~50 | 75~95 |

| Мощность (кВт) | 5.5 | 15 | 30 | 37 | 55 | 75 | 132 |

| Скорость вращения (об/мин) | 730 | 730 | 980 | 740 | 980 | 980 | 583 |

| Габариты (Длина × Ширина × Высота)(мм) | 1100 × 900 × 1230 | 3750 × 1270 × 1620 | 4050 × 1770 × 1700 | 4500 × 1770 × 1730 | 5560 × 1900 × 1750 | 6200 × 2300 × 1780 | 6350 × 2630 × 2050 |

| Вес (кг) | 1200 | 3100 | 6700 | 8500 | 10800 | 20500 | 34000 |

смесительные вальцы с прямым приводом, квадратный редуктор с прочной поверхностью зубьев, двигатель под вальцами для экономии места

Валковые машины

best-china.ru

Дробильные вальцы для переработки резины

Применение

Валки дробильные применяются для дробления и истирания резины. Они часто используется для переработки старой резины в крошку, в частности, старых шин. При отдельной работе вне линни для дробильных вальцов возможна установка возвратного транспортёра, чтобы резина проходила через вальцы более одного раза для равномерного истирания.Входящие куски — 5-5 см, выходящяя крошка — от 0.5 мм. Поверхность — один гладкий, другой рифлённый (при необходимости — оба рифлённые).

Оборудование используется для грубого истирания старой резины.

Особенности

- Валки изготовлены из особопрочного литого чугуна или стали. Поверхность износостойкая, канавки на поверхностях равномерны.

- Оборудование оснащено механизмом предатвращения перегрузки, что защищает детали от поломки в случае перегрузки.

- Оборудование оснащено системой экстренной остановки

- Передаточный механизм использует редуктора NGW. Надёжное строение, низкая шумность, высокая эффективность.

- Оборудование может иметь как цельный так и разделённый фундамет. Удобство монтажа.

- Используется круговое сито для возврата и пререработки неготового материала.

Технические параметры

| Модель | XKP-400 | XKP-450 | XKP-560 |

| Рабочий диаметр переднего валка (мм) | 400 | 450 | 560 |

| Рабочий диаметр заднего валка (мм) | 400 | 450 | 510 |

| Рабочая длина валков (мм) | 600 | 760 | 800 |

| Линейная скорость переднего валка (м/мин) | 17.32 | 23.2 | 23.56 |

| Фрикция валков (м/мин) | 1:1.38 | 1.:1.38 | 1:1.30 |

| Максимальный Зазор валков (мм) | 8 | 8 | 15 |

| Производительность (мм) | 200-300 | 600-800 | -1500 |

| Мощность электродвигателя (мм) | 45 | 55 | 75 |

| Габариты: Длина × Ширина × Высота | 3950×1800×1780 | 4770×1846×1835 | 5064×2284×1978 |

Комплектующие для дробильный вальцов

best-china.ru

Вальцы измельчающие

Вальцы измельчающие

Вальцы измельчающие для переработки чипсов в резиновую крошку XKP-450.

Станок перерабатывает фрагменты резины (резиновые чипсы) размером до 50*50 мм и более в резиновые гранулы меньших размеров.

Возможна поставка вальцов с двумя типами валов:

- Станок с измельчающими валами из специальной марки стали. Такие валы предназначены, прежде всего, для переработки покрышек с включениями металла (радиальных шин), могут неоднократно восстанавливаться методом наплавки и обработки.

- Станок с валами из обычного сплава; эти валы не могут восстанавливаться, а подлежат замене при износе.

Технические характеристики:

|

Производительность (в зависимости от модели) |

150-400/200-500 кг/час |

|

Общая мощность |

55/75 кВт |

|

Среднее эн.потребление (в час) |

не более 70% от установленной мощности |

- Установка перерабатывает фрагменты-чипсы шин радиальной и диагональной конструкции корда (с текстилем и металлом).

- На выходе крошка в диапазоне от 0.5 до 10 мм (зависит от настроек станка).

- Водяная система охлаждения измельчающих барабанов.

- Форма гранул на выходе – круглая, рваная.

- Термическое окисление отсутствует.

Требуется: фундамент по основной измельчающий агрегат или основание из металлического швеллера, емкость-градирня для водяной системы охлаждения измельчающих валов не менее чем на 3 куб.м.

Особенности:

Вальцы для измельчения шин могут использоваться в линии как основной измельчающий агрегат. В этом случае они оснащаются вибрационным просеивателем резиновой крошки и возвратным транспортером. При прохождении крошки через валки она измельчается не полностью за один проход. Часто требуется несколько проходов, чтобы из чипсов получить резиновые гранулы и при этом отделить от структуры резины металлические и текстильные включения. При прохождении через валы крошка необходимого размера просеивается, попадая в вибростол. Крошка крупных размеров идет на доизмельчение через возвратный транспортер.

Вальцы отлично подходят для многостадийной переработки шин в отечественных условиях, когда шины с высоким содержанием тканекорда перерабатываются за несколько стадий дробления. Рационально использовать вальцы для первичного дробления чипсов и более крупных фрагментов автошин в резиновую крошку крупных и средних фракций от 2 до 20 мм. При такой переработке из резины можно отделить магнитными отборщиками до 99% металла и частично текстильное волокно.

Оптимально использовать на первой стадии дробления шинных чипсов вальцы, а на второй — ножевые грануляторы, которые из крупной крошки рваной формы делают более мелкую крошку правильной кубовидной формы фракцией 1-4 мм. Для производства мелкой пыли до 1 мм используются измельчители с параллельными дисковыми ножами.

Как аналог вальцам, для первой стадии дробления можно использовать шнековый гранулятор.

Вальцы в КНР.

Вальцы в Китае — это самый популярный агрегат для измельчения покрышек. Такие установки работают во всех городах КНР (даже очень маленьких). Китай впереди планеты всей в области утилизации шин в товарную крошку.

В КНР есть более двенадцати предприятий, которые собирают установки типа «вальцы». Конструкция приблизительно одинаковая, цены отличаются не сильно. Однако, уровень качества сборки и комплектующих очень разный. От этого зависит общее качество выпускаемых станков. Часто отечественный потребитель, при желании заказать что-либо в КНР, в первую очередь обращает внимание на цену. Приобретает самое дешевое, наивно полагая, что все сделанное в Китае имеет одинаковое качество и переплачивать — это лишнее. Хотя заблуждаются и те, кто считает, что цена — это показатель качества (чем дороже, тем добротней). Приобретая оборудование по переработке шин в КНР, следует учитывать степень вооружения сборочного предприятия современным оборудованием, опыт в производстве по конкретному направлению, квалификацию персонала. Компания ООО «Техноресурсы» работает только с проверенными партнерами. По нашим заказам собирают станки для шинной переработки предприятия Китая, имеющие сорокалетний опыт.

Мы даем гарантию на все поставляемое из КНР нашей компанией оборудование, так же как на оборудование собственной отечественной сборки. Предлагаем только новые модели Вальцов с редукторами, особенность которых заключается в высоком КПД по сравнению со старыми моделями.

www.stanki-ru.ru

Вальцы для переработки резиновых смесей.

⇐ ПредыдущаяСтр 29 из 34Следующая ⇒1. Конструкции основных узлов

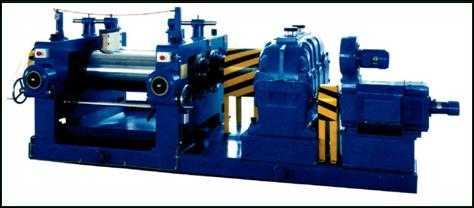

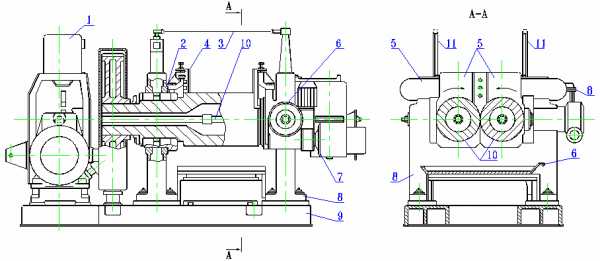

Рис. Общий вид вальцев.

1 — привод; 2 — подшипник; 3 — аварийные выключатели; 4 — механизм регулирования зазора; 5 — траверс; 6 — поддон; 7 — маховичок; 8 — станина; 9 — фундаментная плита; 10 — валки.

Вальцы состоят из двух литых станин 8, установленных на фундаментной плите 9, и двух валков 10, вращающихся с разной скоростью навстречу друг другу. Станины имеют окна на горизонтальных полках которых установлено по два корпуса с подшипниками 2 для валков. Корпуса подшипников заднего валка неподвижны, корпуса подшипников переднего валка могут перемещаться. Обе станины с подшипниками и валками закрыты сверху траверсами таврового сечения. Перемещение передней пары подшипников осуществляется при помощи двух нажимных винтов (механизмов регулирования зазора, позволяющих создавать рабочий зазор между валками).

Нажимные винты приводятся в движение, от индивидуальных электродвигателей через двухступенчатые червячные редукторы или вручную при помощи маховичка 7. Под поджимными винтами установлены предохранительные шайбы, которые при перегрузке вальцев срезаются и предотвращают вальцы от поломки, увеличивая зазор между валками. Механизмы регулирования зазора, снабженные указателями, монтируются на станине 8, со стороны переднего валка. Для ограничения раздвижки валков установлены конечные выключатели, которые при аварийном состоянии выключают приводной электродвигатель 1. Перемещению вальцуемой смеси за пределы рабочей поверхности валков препятствует ограничительные стрелки. На плите под валками помещается поддон 6 для просыпающейся крошки. Валки 10 пустотелые, их необходимый температурный режим поддерживается системой водяного охлаждения (орошением внутренних поверхностей валков).

Валки вальцов и каландров являются основными рабочими деталями этих машин. Средняя часть валка, соприкасающаяся с перерабатываемым материалом, называется бочкой. По обе стороны бочки расположены шейки (цапфы) валка, которыми он опирается на подшипники. Концевые части валка для соединения его с муфтой пли шпинделем изготавливают цилиндрической формы со шлицевыми или шпоночными канавками. Бочки валков выполняются гладкими либо с рифлениями в зависимости от назначения машины.

mykonspekts.ru

кВт

кВт

кг/час,

кг/час, мин,

мин,