Вакуумный пресс своими руками. Часть III. Вакуумный стол

Изготовление вакуумного стола является самым ответственным этапом конструирования термовакуумного пресса своими руками. На этапе проектирования необходимо определиться с размерами стола, выбрать материал для его изготовления, продумать способы фиксации и уплотнения разъемных элементов для сохранения внутреннего отрицательного давления (вакуума). Вакуумный стол изготавливается тем же основным набором инструментов, что и станина пресса.

Изготовление вакуумного стола является самым ответственным этапом конструирования термовакуумного пресса своими руками. На этапе проектирования необходимо определиться с размерами стола, выбрать материал для его изготовления, продумать способы фиксации и уплотнения разъемных элементов для сохранения внутреннего отрицательного давления (вакуума). Вакуумный стол изготавливается тем же основным набором инструментов, что и станина пресса.

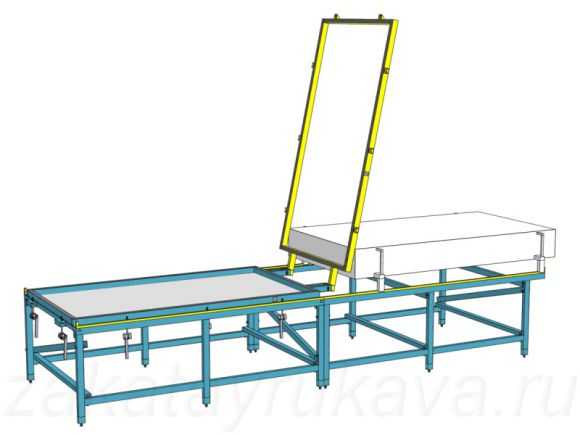

Далее по тексту, вакуумной ванной будем назвать часть вакуумного стола — стальную ёмкость, внутри которой располагаются облицовываемые заготовки, и из которой откачивается воздух. Под рабочими габаритами (размерами) вакуумной ванны будем понимать её полезный объём, измеренный по внутренним габаритам. Вакуумным столом условимся называть всю конструкцию в целом, состоящую из вакуумной ванны, верхней (подвижной) прижимной рамы, зажимов и прочих, более мелких элементов.

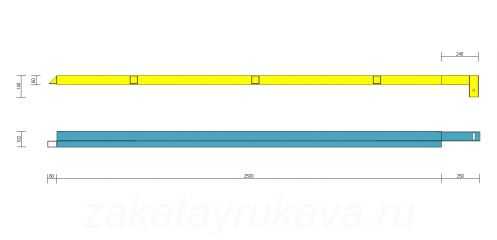

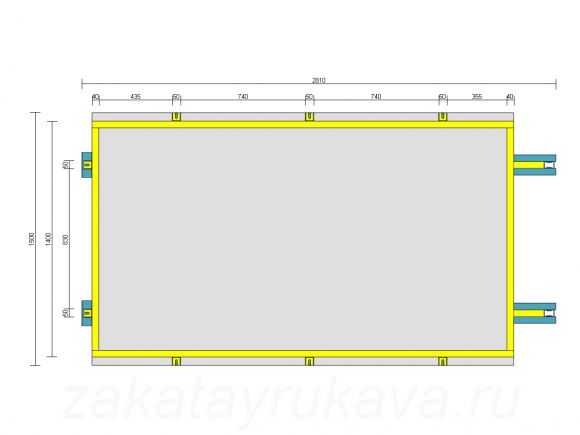

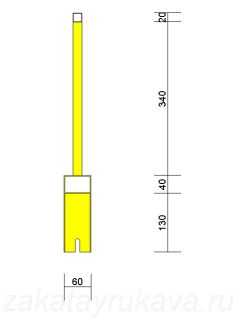

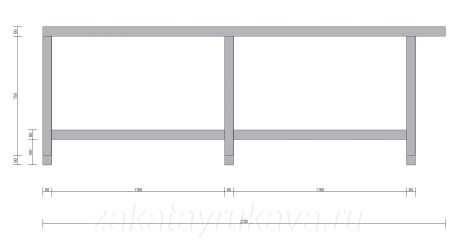

Иллюстрация внешних и внутренних (рабочих) размеров вакуумной ванны.

Внешние и рабочие размеры вакуумной ванны.

Рассмотрим общие принципы выбора размеров вакуумной ванны, обозначим конкретные цифры для нашего пресса.

Чем длиннее вакуумная ванна, тем больше заготовок можно в ней уместить, или облицевать заготовку большего размера. С другой стороны, чем длиннее ванна, тем больше пленки приходится расходовать за один рабочий цикл, тем больше получаются размеры станка, что влечет больший расход площади помещения. Нужно найти оптимальный размер. Как показал опыт, оптимальной рабочей длиной вакуумной ванны, предназначенной для изготовления типовых мебельных фасадов и декоративных дверных накладок, можно считать величину от 2,4 до 2,6 м. Будем делать вакуумную ванну длиной 2500 мм, рабочая длина которой составит 2500 – 40 x 2 = 2420 мм (40 мм – ширина короткой стенки профильной трубы).

Ширина ванны напрямую связана с шириной используемой пленки ПВХ. В зависимости от производителя пленки, могут встречаться различные значения ширины, самая распространенная – 1,4 м, на нее мы и будем ориентироваться. Выберем ширину ванны равной 1400 мм, рабочая ширина составит 1400 – 40 x 2 = 1320 мм. При облицовке высоких заготовок, например, для гнутых (радиусных) фасадов, ширину ванны необходимо уменьшать (делать её меньше ширины пленки), но для работы с такими заготовками нужен пресс иной конструкции, поэтому данные вопросы рассматриваться не будут.

Рабочая высота ванны должна быть рассчитана из условия обязательности наличия небольшого свободного пространства между верхней поверхностью фасадов и накрывающей пленкой. Другими словами, натянутая поверх заготовок пленка не должна касаться их до начала выкачивания воздуха. Расчет следующий. Во-первых, вакуумная (воздухопроницаемая) столешница, которая будет первой класться на вакуумный стол, будет изготовлена из плиты МДФ толщиной 10 мм. Во-вторых, подкладки под заготовки фасадов будут представлять собой небольшие кусочки плиты МДФ толщиной 16 мм (это самый простой, распространенный и оптимальный вариант подкладок). В-третьих, толщина облицовываемых заготовок будет составлять от 8-10 мм (дверные накладки) и до 16-32 мм (фасады и иные мебельные элементы). В-четвертых, уплотнительная резина добавит глубине ванны около 2 мм. В итоге, максимальная высота всего «пирога» внутри ванны будет равняться: 10 + 16 + 32 = 58 мм. Для изготовления вакуумной ванны применим профильную трубу сечением 60×40 мм, поставив ее на короткую сторону. При этом, высота свободного пространства составит не менее: 60 + 2 – 58 = 4 мм, что вполне достаточно.

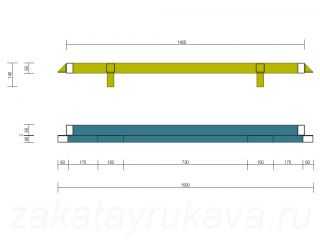

Элементы вакуумного стола.

Изготовление вакуумного стола.

Вакуумная ванна.

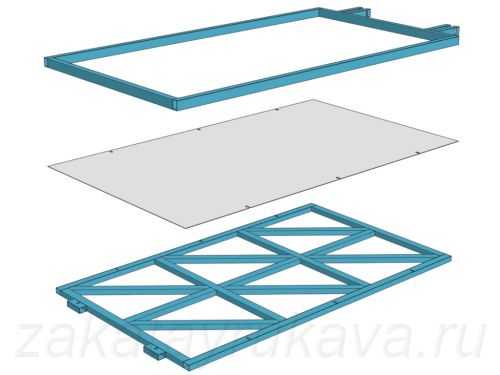

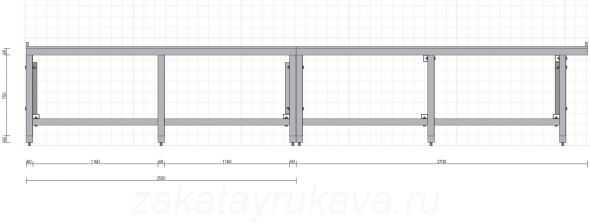

Дном вакуумной ванны будет служить лист стали толщиной 2 мм. Для сведения к минимуму прогибов листа под воздействием отрицательного внутреннего давления, и придания поверхности стола ровной формы (близкой к идеальной плоскости), необходимо изготовить каркас жесткости. Для изготовления каркаса будем использовать ту же профильную трубу 60x40x2. Предварительно нарезанную трубу, в соответствие с проектом, укладывают на стапель, жестко фиксируют струбцинами, выполняют проварку всех примыканий. После изготовления каркаса жесткости, поверх него приваривают стальной лист. Это самый ответственный этап сварочных работ, он требует от непрерывного сварного шва герметичности (рекомендуется выполнить двойной провар).

Во избежание короблений листа под воздействием продолжительных высоких температур, можно воспользоваться нижеследующим альтернативным методом приварки листа к каркасу жесткости. Перед укладкой стального листа на каркас жесткости, по его периметру необходимо нанести герметизирующий состав, выдерживающий высокие температуры (например, силиконовый высокотемпературный герметик), а сварку вести не сплошным швом, а небольшими регулярными фиксирующими прихватками с шагом около 50 мм. Данный метод рассчитан на то, что кратковременные, локальные воздействия сварки не смогут повредить (выжечь) весь герметик, а только лишь его небольшую часть в непосредственной близости от прихваток, большая же часть герметика после отверждения будет выполнять свою прямую функцию.

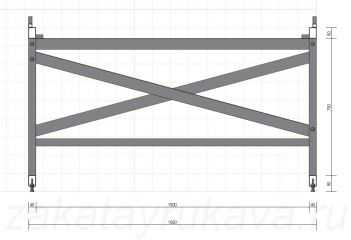

Размеры вакуумного стола.

Деталировка каркаса жесткости и порядок сборки вакуумной ванны: варится каркас жесткости, к нему приваривается стальной лист, по периметру стального листа герметично приваривается стационарная (нижняя) рама с частью шарнирного соединения для крепления подъемной (верхней) рамы.

Фото вакуумного стола снизу.

Каркас жесткости изготовлен частично из уголкового профиля.

Подъемная (прижимная, верхняя) рама.

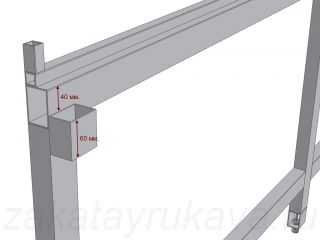

Материал рамы — профильная труба 60x40x2 мм. Размеры прижимной рамы должны быть в точности такими же, как у вакуумной ванны. Если не удалось отыскать достаточно ровный (не гнутый, не кручёный) профиль, то необходимо заранее отобрать попарно несколько самых ровных хлыстов, из которых будут изготовлены плотно примыкающие друг к другу детали вакуумного стола.

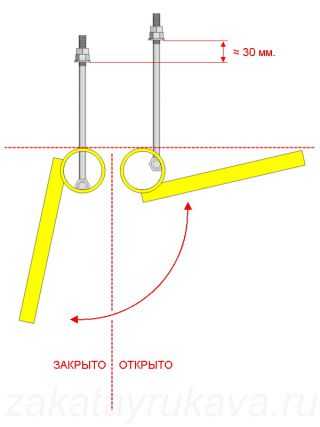

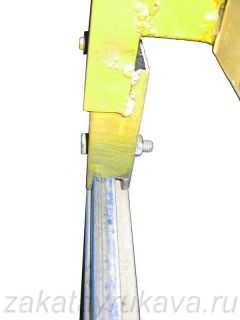

Прижимная рама будет подниматься благодаря регулируемым шарнирным соединениям. Регулировка шарниров выполняется после наклеивания уплотнителя — полосок листовой резины средней жесткости, толщиной около 2 мм.

Шарнир прижимной рамы.

Приваренные шайбы нужны для увеличения площади трения. Шкворень шарнирного соединения представляет собой стальной прут D12 с резьбой на концах.

Фото шарниров прижимной рамы.

Для удержания прижимной рамы в поднятом состоянии, можно применить газовые лифты. Из соображений безопасности, рекомендуется установить четыре газлифта (по два на сторону) и убедиться, что любые три из них способны удержать раму. Если угол раскрытия рамы (45°) окажется недостаточным, рама будет причинять существенные неудобства в работе, её можно поднять максимально вверх на угол чуть больше 90°, задействовав припаркованный позади термомодуль в качестве опоры (газлифты не применяются).

Подъемная рама опирается на термомодуль.

Зажимы.

Для надежного и герметичного удержания пленки в процессе вакуумного прессования, необходимо плотно и равномерно прижать верхнюю раму к периметру вакуумной ванны, добившись повсеместного прилегания резинового уплотнителя. Для этих целей можно применить различные готовые струбцины-зажимы, или же изготовить их самостоятельно.

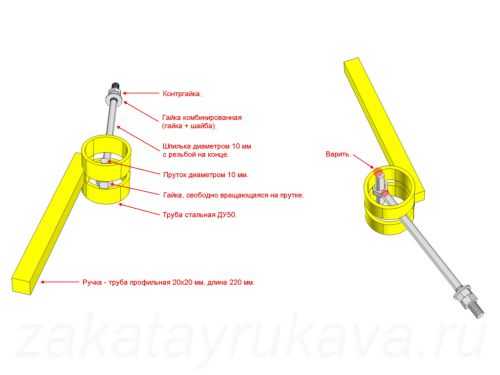

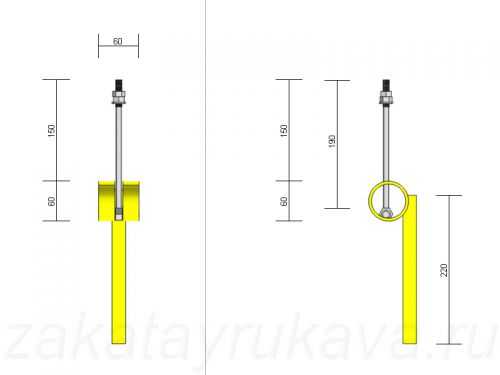

Для изготовления самодельных зажимов, работающих по принципу эксцентрика, понадобится следующий стальной металлопрокат: полметра трубы ДУ50 (внешний диаметр около 60 мм), два метра прута диаметром 10 мм, и, примерно, столько же профильной трубы сечением 20x20x2 мм.

Во-первых, трубу ДУ50 нарезают на 8 равных 60-миллиметровых отрезков. Каждый отрезок трубы дорабатывают полукруглым центральным вырезом, имеющим ширину 10-11 мм и длину по дуге равную 3/4 от длины внешней окружности трубы. Получим 8 штук эксцентриковых поворотных цилиндров, к которым необходимо приварить ручку длиной 220 мм из квадратного профиля 20×20 мм.

Во-вторых, стальной прут нарезают на 16 отрезков: 8 штук длиной 190 мм (для шпилек) и 8 штук длиной 55 мм (для шкворней). К одному концу шпильки необходимо приварить гайку М12 (или М10 с высверленной резьбой), чтобы она могла свободно вращаться на шкворне, а на другом конце — нарезать резьбу М10×50.

В-третьих, для завершения изготовления зажима, привариваем концы шкворня (с предварительно надетой на него гайкой с приваренной шпилькой), к внутренней поверхности эксцентриковых поворотных цилиндров.

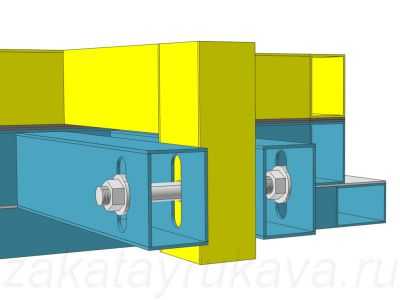

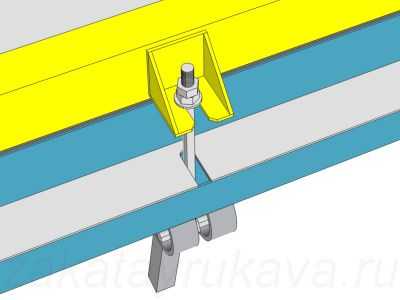

Для установки зажимов на вакуумный стол пресса, в восьми точках стола, согласно проекту, сверлят сквозные отверстия диаметром 10 мм. После чего, верхние отверстия увеличивают, придавая им продолговатую форму. Настройка зажимов осуществляется установкой комбинированных гаек в нужное место резьбы шпильки, с последующей фиксацией контргайками. Эта операция выполняется на последнем этапе изготовления вакуумного стола, после наклейки резинового уплотнителя.

Работа эксцентрикового зажима.

Элементы и размеры шарнирного зажима.

Эксцентриковый зажим в столе.

Зацепы для зажимов изготавливаются из стального уголка 50x50x3.

Если не удалось добиться ровной поверхности стола.

Если в процессе сварочных работ лист претерпел существенные деформации, выходящие за рамки допустимых значений, то брать в руки болгарку и срезать сварные швы, переделывать всё заново нет необходимости. Обеспечить идеально ровную плоскость вакуумного стола можно дополнительными мерами, а именно путем применения эпоксидных выравнивающих составов, которые применяются при изготовлении заливных полов. Для этого, вакуумный стол выставляют строго по уровню, определяют необходимый объем наливной массы (например, с помощью пробной заливки водой), очищают от ржавчины дно вакуумной ванны, грунтуют. Выполняют заливку приготовленной эпоксидной смесью согласно инструкции производителя. Из соображений экономии, смесь можно разбавить каким-либо дешевым наполнителем, например, кварцевым песком. Для ускорения отверждения смеси после заливки, стол можно контролируемо погреть сверху теплом от термомодуля. Данную операцию по заливному выравниванию имеет смысл выполнять после полной готовности вакуумного пресса, изготовления пробных образцов продукции, и принятия решения о необходимости улучшения геометрии рабочей поверхности.

Смета на материал для вакуумного стола.

| Наименование | Длина, мм | Количество, шт. | Назначение |

|---|---|---|---|

| Профиль 60×40 | 2500 | 6 | Каркас жесткости. Ванна. Подъемная рама. |

| Профиль 60×40 | 1380 | 4 | Каркас жесткости. |

| Профиль 60×40 | 1320 | 4 | Ванна. Подъемная рама. |

| Профиль 60×40 | 1001 | 6 | Каркас жесткости (диагонали). |

| Профиль 60×40 | 753 | 3 | Каркас жесткости. |

| Профиль 60×40 | 250 | 4 | Шарнир. |

| Профиль 60×40 | 180 | 2 | Шарнир. |

| Профиль 60×40 | 150 | 2 | Опора зажима. |

| Профиль 60×40 | 140 | 2 | Шарнир. |

| Уголок 50x50x3 | 50 | 8 | Подъемная рама (зацеп для зажима). |

| Профиль 20×20 | 220 | 8 | Зажим. |

| Труба ДУ50 | 60 | 8 | Зажим. |

| Прут D10 | 190 | 8 | Зажим. |

| Прут D10 | 55 | 8 | Зажим. |

| Прут D12 | 150 | 2 | Шарнир. |

| Гайка М10 комби | 8 | Зажим. | |

| Гайка М10 | 12 | Зажим. Крепление стола. | |

| Гайка М12 | 16 | Зажим. Шарнир. | |

| Шайба d12 | 12 | Шарнир. | |

| Болт М10×60 | 4 | Крепление стола. | |

| Лист 2500x1500x2 | 1 | Стол (дно ванны). | |

| Газовый лифт | 2 | Подъемная рама. |

По завершению основного объема работ, вакуумный стол устанавливают на станину (на специально предусмотренные опоры) и фиксируют по углам четырьмя болтами, как показано на рисунке, после этого переходят к мелким работам: установка и настройка зажимов, регулировка шарнира подъемной рамы, наклеивание уплотнителя.

Крепление вакуумного стола на станине.

Вакуумный стол в работе.

Металлоконструкция начинает приобретать очертания будущего термовакуумного пресса, но ей пока не хватает многих элементов: вакуумной системы, термомодуля, блока электроуправления, — о которых будет идти речь в следующих статьях.

Похожие статьи:

zakatayrukava.ru

Вакуумный пресс своими руками. Часть V. Термомодуль

Страница 1 из 2

Техпроцесс изготовления пленочных фасадов предполагает нагрев ПВХ-пленки, необходимый для ее размягчения и активации клея на заготовке. Если клею нужна сравнительно небольшая температура, то греть пленку приходится гораздо сильнее. Без должного нагрева, ею невозможно полностью обтянуть рельеф заготовки, даже если станок будет оборудован самым лучшим вакуумным насосом. О недостаточном нагреве пленки могут свидетельствовать, например, складки на углах фасада, непроклей торцов, неполное прилегание пленки по плоскости фасада. Чрезмерный нагрев тоже вреден. При превышении максимально допустимой температуры, пленка становится слишком эластичной, текучей, легко рвется, на глянцевых декорах появляется много шагрени. Перегрев МДФ-заготовки, как следствие перегрева пленки, может быть причиной нарушения геометрии готового изделия.

Техпроцесс изготовления пленочных фасадов предполагает нагрев ПВХ-пленки, необходимый для ее размягчения и активации клея на заготовке. Если клею нужна сравнительно небольшая температура, то греть пленку приходится гораздо сильнее. Без должного нагрева, ею невозможно полностью обтянуть рельеф заготовки, даже если станок будет оборудован самым лучшим вакуумным насосом. О недостаточном нагреве пленки могут свидетельствовать, например, складки на углах фасада, непроклей торцов, неполное прилегание пленки по плоскости фасада. Чрезмерный нагрев тоже вреден. При превышении максимально допустимой температуры, пленка становится слишком эластичной, текучей, легко рвется, на глянцевых декорах появляется много шагрени. Перегрев МДФ-заготовки, как следствие перегрева пленки, может быть причиной нарушения геометрии готового изделия.

Таким образом, вакуумный пресс должен иметь такое нагревательное устройство (термомодуль), которое способно равномерно (одинаково в каждой точке вакуумного стола) нагреть ПВХ-пленку до заданной температуры и поддерживать эту температуру нужное время. На практике легко добиться равномерного нагрева стола мешают, как минимум, две вещи. Во-первых, при разумном количестве нагревательных элементов и их относительно близком расположении к поверхности пленки, температура непосредственно под нагревательным элементом будет всегда выше, чем на некотором удалении от него. Бороться с этим можно увеличением числа нагревательных элементов и отдалением их от поверхности пленки. Понятно, что бесконечно делать и то, и другое невозможно. Во-вторых, имеет место неодинаковость теплопотерь. Теплопотери возрастают с приближением к краю вакуумного стола, особенно к его углам, в центре стола потери тепла минимальны. Следовательно, нужно передавать тепло конкретному участку пленки тем больше, чем дальше он находится от центра стола. Эта задача может решаться зональной регулировкой высоты и плотности расположения нагревательных элементов, а также ограничением подводимой электрической мощности.

Изготовление термомодуля.

Традиционно, будем проектировать очередной компонент самодельного вакуумного пресса, исходя из постулатов, сформулированных во «Введении». То есть будем опираться на недорогие, доступные решения, не требующие применения спецоборудования, больших трудовых и финансовых трат.

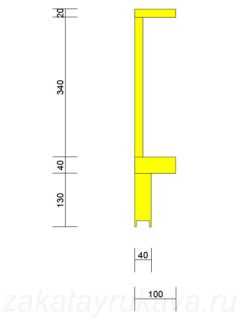

Изготовление корпуса термомодуля – самый легкий этап, высокой точности и жесткости от конструкции не требующий. Каркасом термомодуля является, ставшая уже привычным конструкционным материалом по предыдущим этапам строительства пресса, профильная стальная труба (профиль) сечением 20×20 мм. К готовому каркасу привариваются корпуса колесных опор, изготовленные из профиля 60×40 мм, и столько же Г-образных ручек, взявшись за них, оператор станка может перемещать термомодуль по рельсам. В качестве колёс применены шариковые подшипники типа 6200 (внешний диаметр = 30 мм, внутренний диаметр = 10 мм, высота подшипника = 9 мм). Каркас обшивается листовой сталью толщиной 0,5 мм, крепежными элементами служат алюминиевые вытяжные заклепки. Сбоку термомодуля (в обшивке) прорезаются прямоугольные проемы для смотровых окон размером 40×20 см, в которые вставляются обычные силикатные стекла, предварительно затемненные автомобильной тонирующей пленкой. Рядом с каждым смотровым окном прорезается по одному круглому отверстию диаметром 50 мм — контрольное окно для измерения температуры пленки с помощью пирометра. Контрольные окна снабжаются сдвигающимися заслонками. Для улучшения отражающей способности, внутреннюю поверхность термомодуля покрывают алюминиевой фольгой толщиной 0,1 мм.

Основной набор инструмента, необходимый для изготовления термомодуля, соответствует набору инструмента применявшийся для изготовления станины пресса. Дополнительно потребуются:

- Ножницы по металлу.

- Заклепочник вытяжного типа.

- Гаечные ключи на 8 и 10 мм.

- Инструмент для снятия изоляции.

- Пресс-клещи для обжима наконечников.

Заклепочник и алюминиевые заклепки вытяжного типа.

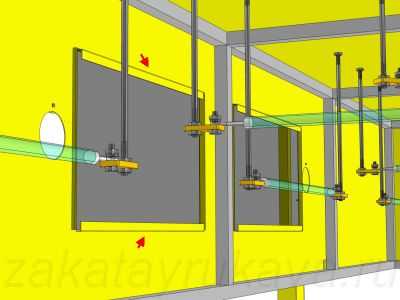

Общий вид каркаса.

Размеры каркаса термомодуля.

Колесная опора термомодуля.

Конструкция и размеры колесной опоры.

Принцип установки колеса-подшипника.

Смотровое окно. Альтернативный вариант отверстия для пирометра — узкая щель сбоку.

Крепление стекла с помощью Г-образных загибов обшивки (красные стрелки).

Пирометр Condtrol IR-T2.

Смета на материалы для термомодуля.

| Наименование | Длина, мм | Количество | Назначение |

|---|---|---|---|

| Профиль 20×20 | 2500 | 4 шт | Каркас |

| Профиль 20×20 | 1360 | 7 шт | Каркас |

| Профиль 20×20 | 600 | 4 шт | Каркас |

| Профиль 20×20 | 360 | 12 шт | Каркас |

| Профиль 20×20 | 340 | 4 шт | Ручка |

| Профиль 20×20 | 100 | 4 шт | Ручка |

| Профиль 60×40 | 130 | 4 шт | Опора |

| Профиль 60×40 | 100 | 4 шт | Опора |

| Сталь листовая 0,5 мм | — | 7 кв.м | Обшивка |

| Фольга алюминиевая 0,1 мм | — | 7 кв.м | Отражатель |

| Болт М10×50, две шайбы, гровер, гайка | — | 4 компл | Ось колеса |

| Подшипник шариковый 6200 | — | 4 шт | Колесо |

| Шпилька резьбовая М6 | 220 | 44 шт | Крепление ламп |

| Четыре гайки М6, четыре шайбы, два гровера | — | 44 компл | Крепление ламп |

| Болт М5×20, две шайбы, гровер, гайка | — | 44 компл | Крепление ламп |

| Наконечник ТМЛ 2,5-5 или НКИ 2,5-5 | — | 44 шт | Подключение ламп |

| Шина нулевая с изолятором на DIN-рейку | — | 4 шт | Подключение ламп |

| DIN-рейка | 150 | 1 шт | Подключение ламп |

| Коробка распределительная | — | 1 шт | Подключение ламп |

| Стекло тонированное 400x200x4 мм | — | 2 шт | Смотровое окно |

| Лампа КГТ 220-1000-6 с цоколем K7S | — | 22 шт | Нагреватель |

| Стеклотекстолитовые изоляторы | — | 44 шт | Крепление ламп |

| Провод термостойкий РКГМ-2,5 | — | 50 пм | Проводка |

*Указана примерная длина провода, зависит от укладки.

**Указано точное значение необходимого числа ламп. Рекомендуется приобрести прозапас несколько штук.

***Указанная длина шпилек соответствует самым длинным шпилькам, которые применяются для подвески боковых ламп.

Предыдущая 1 2 Далее

zakatayrukava.ru

Вакуумный пресс своими руками. Часть II. Станина

Прежде чем приступать к изготовлению станины пресса, необходимо выбрать тип нагревательного узла (термомодуль откатной, распашной или подъемный), так как от этого выбора будет зависеть не только конструкция станины, но и многих других узлов станка. Для самостоятельного изготовления наиболее удобен пресс с откатным термомодулем, он самый простой в изготовлении и удобный в эксплуатации. Наверное, единственным минусом подобного пресса, являются его относительно большие габариты, так как откатной термомодуль требует наличия парковочного места.

Прежде чем приступать к изготовлению станины пресса, необходимо выбрать тип нагревательного узла (термомодуль откатной, распашной или подъемный), так как от этого выбора будет зависеть не только конструкция станины, но и многих других узлов станка. Для самостоятельного изготовления наиболее удобен пресс с откатным термомодулем, он самый простой в изготовлении и удобный в эксплуатации. Наверное, единственным минусом подобного пресса, являются его относительно большие габариты, так как откатной термомодуль требует наличия парковочного места.

Станину пресса будем изготавливать из стальной профилированной трубы (профиля) сечением 60x40x2 мм (толщина стенки 2 мм). Рельсы для движения термомодуля – из профиля 20x20x2 мм. Данный профиль не дефицитный, как правило, имеется в наличии на любой металлобазе. При отсутствии трубы данного сечения, можно применить трубу с более тонкой (не менее 1,5 мм) или толстой стенкой; в крайнем случае, можно переработать проект под трубу другого сечения, или даже под уголковый металлопрокат (уголок).

Целью данной статьи, как и всего цикла статей по данной тематике, не будет являться стремление обучить читателя выполнению самых элементарных операций: резка металла, сверление отверстий и т.п. Предполагается, что за работу подобного уровня, как изготовление промышленного оборудования своими руками, должен браться только подготовленный человек, имеющий начальный опыт работы с металлом, знания основ электрических цепей и др. Большинство статей будут предоставлять читателю лишь проектную документацию, список необходимого оборудования и инструментов, а так же разъяснения наиболее важных моментов. Чертежи и трехмерные модели не претендуют на соблюдение всех соответствующих Правил оформления, а технические решения автора не являются априори максимально и единственно верными.

Чем и как сваривать металл?

Вариантов два: доверить сварку стороннему специалисту-сварщику или выполнять сварку самостоятельно. Если первый вариант не нуждается в особых комментариях, нужно лишь найти грамотного сварщика и следить за соблюдением чертежей, то второй вариант мы рассмотрим подробнее.

Что делать, если нет ни опыта, ни знаний в области сварки металла? Оказывается, на сегодняшний день овладеть азами дуговой электросварки и получить первоначальный, достаточный для изготовления пресса, опыт можно за пару недель самообучения. Для этого нужно выполнить три условия. Во-первых, необходимо изучить теоретический материал по азам электросварки. Во-вторых, выбрав и купив сварочный аппарат, необходимо дополнительно изучить основные особенности его работы. В-третьих, в ходе упражнений, необходимо выработать на практике начальные навыки получения сварного шва надлежащего качества (эстетика и, тем более, герметичность шва на первых порах не требуются).

Выбор сварочного аппарата для дуговой электросварки.

Основных вариантов три:

- Аппарат на основе трансформатора переменного тока для ручной дуговой сварки штучными электродами. Это самый простой и дешевый вариант. Однако, сварка переменным током считается весьма сложной для новичков, трансформатор имеет большой вес и требует наличия качественной электросети.

- Сварочный аппарат инверторного типа (инвертор) для ручной дуговой сварки штучными электродами. Сварка происходит постоянным током, «умная» электроника позволяет быстро освоиться начинающему сварщику, малый вес аппарата дает свободу перемещений. Зачастую, для питания инвертора достаточно обычной бытовой электророзетки с допустимым током 16 А (зависит от конкретного сварочного аппарата и диаметра применяемого электрода).

- Полуавтоматический сварочный аппарат для дуговой сварки автоматически подаваемой сварочной проволокой в среде защитного газа. Покупка и дальнейшее использование комплекта оборудования для полуавтоматической сварки является весьма дорогим мероприятием, так как необходимо (помимо самого сварочного аппарата) приобрести газобаллонное оборудование, регулярно заправлять громоздкий баллон газом. Неоспоримыми достоинствами полуавтоматической сварки являются высокое качество сварки, особенно при работе с тонкостенным металлом.

Для новичков в сварке, из трех вышеописанных типов сварочных аппаратов, можно рекомендовать к покупке сварочный аппарат инверторного типа, например, Awelco Ondulix 140. При ограниченности бюджета, разумным решением будет выбор бытового сварочного аппарата с максимальным током 130 А (максимальный диаметр электрода равен 3 мм), работающий только в режиме MMA (Manual Metal Arc Welding — ручная дуговая сварка плавящимся электродом с покрытием).

Проект станины вакуумного пресса.

Разработку проекта рамы удобнее всего производить с помощью компьютера, применяя программы трехмерного моделирования. При отсутствии опыта работы с серьезными программными пакетами, для новичков можно рекомендовать очень простую, но достаточно функциональную, программу PRO100. В данном цикле статей, посредством этой программы будет выполняться большинство чертежей, и импортироваться много изображений различных узлов станка. На заключительном этапе проектирования, для рационального расходования материала, потребуется применение программы автоматизированного раскроя (разложения). Для этой цели подойдет любая программа по раскрою листового или хлыстового (погонажного) материала, например, 2D-Place.

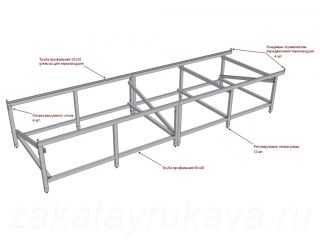

Ниже показаны изображения конструкционных узлов станины. Вся конструкция пресса, и станина в частности, разрабатывалась с условием возможности транспортировки станка (в разобранном виде) на грузовом автомобиле типа «Газель» или ему подобной, с размером кузова не менее 2,7×1,6 м. Для ручной погрузки/выгрузки составных частей конструкции рамы достаточно двух-трех человек.

Основные инструменты, необходимые для изготовления станины:

- Одноручная малая угловая шлифмашина (болгарка), с диаметром диска 115 или 125 мм. Для выполнения операции по раскрою профиля желательно иметь в распоряжении болгарку большего размера, с кругом 150 мм, а в идеале – отрезную торцевую машину.

- Сварочный аппарат. При работе с тонкостенным профилем (толщина стенки 1,5-2 мм), удобнее всего выполнять сварку электродами диаметров 2,0-2,5 мм. Если толщина стенки профиля более 2 мм, то рекомендуются к применению трехмиллиметровые электроды. Сварку удобнее всего выполнять на простом стапеле, представляющий собой ровную плоскость — металлический стол, снабженный струбцинами для фиксации свариваемых деталей.

- Электродрель. Сверла по металлу диаметром 10 мм. Металлическая щетка для дрели.

- Набор слесарного инструмента: молоток, гаечные ключи, рулетка, карандаш или маркер, чертилка по металлу и т.п.

Последовательность операций по изготовлению станины заключается в следующем. По заранее составленным картам раскроя, выполняется порезка стального профиля на детали. На ровной поверхности (плоскости) выкладываются детали из нарезанного профиля, в соответствии с проектом. Детали выравниваются и фиксируются между собой с помощью струбцин. В зависимости от текущего технического задания, выполняется первоначальная прихватка мест соединения деталей с последующей окончательной проваркой со всех или нескольких сторон, либо последовательная полная проварка сварных швов без прихваток. После сбивания шлака со сварных швов, удостоверившись в их надлежащем качестве, происходит зачистка (при необходимости) наплывов металла с помощью болгарки со шлифовальным кругом. После завершения сварочных работ, выполняется сверление отверстий, зачистка от ржавчины металлической щеткой, грунтование поверхности для последующей покраски из баллончика или кистью.

Смета на материал для станины.

| Наименование | Длина, мм | Количество, шт. | Назначение |

|---|---|---|---|

| Профиль 60×40 | 2700 | 2 | Связующая верхняя. |

| Профиль 60×40 | 2500 | 2 | Связующая верхняя. |

| Профиль 60×40 | 1615 | 3 | Диагональ. |

| Профиль 60×40 | 1580 | 6 | Поперечина. |

| Профиль 60×40 | 1160 | 8 | Связующая нижняя. |

| Профиль 60×40 | 750 | 12 | Ножка. |

| Профиль 60×40 | 60 | 16 | Опора. |

| Профиль 20×20 | 2700 | 2 | Рельса. |

| Профиль 20×20 | 2500 | 2 | Рельса. |

| Профиль 20×20 | 40 | 4 | Ограничитель. |

| Болт М10×60 | 12 | Регулируемая опора. | |

| Болт М10×80 | 14 | Крепёж. | |

| Болт М10×140 | 4 | Крепёж. | |

| Гайка М10 | 42 | ||

| Шайба плоская | 42 | ||

| Шайба Гровера | 30 |

Основные элементы станины.

Контурное представление станины.

Базовая сварная конструкция №1 в количестве 2 шт.

Выполняется из профиля 60×40 мм.

Базовая сварная конструкция №2 в количестве 2 шт.

Выполняется из профиля 60×40 мм.

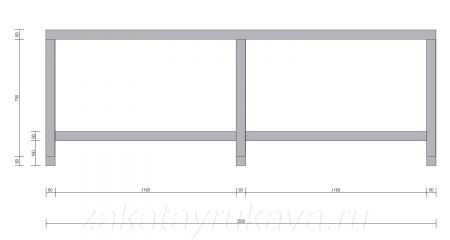

Размеры. Вид спереди.

Размеры. Вид сбоку.

Размеры. Вид сверху.

Одна из четырех опор вакуумного стола.

Крепления элементов конструкции.

Для удобства монтажа, отверстия допустимо делать овальной формы (фото справа).

Болт M10x60 в качестве регулируемой опоры.

Похожие статьи:

zakatayrukava.ru

Вакуумный пресс своими руками. Часть VI. Шкаф электроуправления

Завершающим этапом в изготовлении вакуумного пресса своими руками является подключение электрооборудования к сети питания через шкаф управления. Следуя основным постулатам постройки пресса, сформулированным в начале данного цикла статей, будем стремиться к максимальной простоте и ремонтопригодности электрооборудования, соблюдая при этом основные правила электробезопасности и эксплуатации. Управление самодельным прессом полностью ручное, раздельное (независимое) для насоса и термомодуля.

Завершающим этапом в изготовлении вакуумного пресса своими руками является подключение электрооборудования к сети питания через шкаф управления. Следуя основным постулатам постройки пресса, сформулированным в начале данного цикла статей, будем стремиться к максимальной простоте и ремонтопригодности электрооборудования, соблюдая при этом основные правила электробезопасности и эксплуатации. Управление самодельным прессом полностью ручное, раздельное (независимое) для насоса и термомодуля.

Электродвигатель вакуумного насоса BBh2-1,5-5,5 является асинхронным, трехфазным на напряжение 380 В. Подключение и коммутация такого двигателя от соответствующей трехфазной сети не представляет сложности. В примитивном случае достаточно все три фазы (одновременно) подать на двигатель, например, посредством трехполюсного автоматического выключателя (автомата). Такой метод годится для временного подключения, чтобы убедиться в работоспособности насоса. На постоянной основе электродвигатель следует подключать не только через автоматический выключатель, а так же через контактор и тепловое реле.

Нагревательные КГТ-лампы коммутируются аналогично двигателю насоса, но не нуждаются в точном контроле тока — нет необходимости в тепловом реле. На пульте управления прессом, лампы можно либо включить, либо выключить, плавной регулировки мощности не предусматривается.

Как известно, на базе контакторов можно построить схему коммутации большими токами, используя для этого слаботочные, малогабаритные устройства подачи команд — органы управления (переключатели, кнопки и т.п.). Помимо этого, применение контакторов позволяет организовать защиту от случайного (непреднамеренного) повторного пуска оборудования, работающая следующим образом. При прекращении общего электроснабжения (например, отключения главного рубильника в производственном помещении), контактор обесточивается и отключает нагрузку; повторный пуск (после возобновления подачи питания) будет возможен только по команде оператора с пульта управления. Для организации подобных схем в качестве органа управления хорошо подходит пара нефиксируемых кнопок с надписями «Пуск» и «Стоп». Используем их для управления насосом. Для управления лампами выберем двухпозиционный переключатель на два фиксируемых положения (лишаемся при этом защиты от непреднамеренного пуска, зато вносим отличный «контраст» в органы управления, позволяющий легко идентифицировать органы управления даже на ощупь).

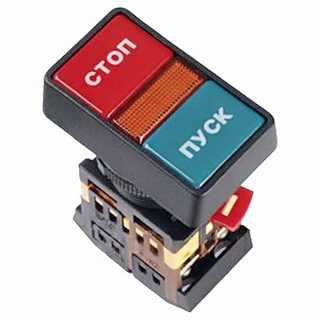

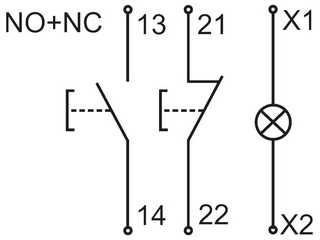

Кнопки «Пуск» и «Стоп» для управления насосом выполнены в едином корпусе, имеют встроенную индикаторную лампу.

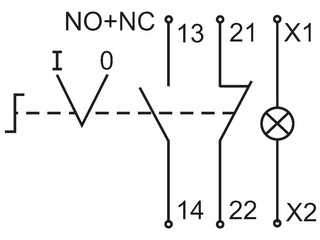

Поворотный переключатель на два фиксируемых положения для управления лампами термомодуля. Встроенная индикаторная лампа присутствует.

Схема электрическая управления вакуумным прессом.

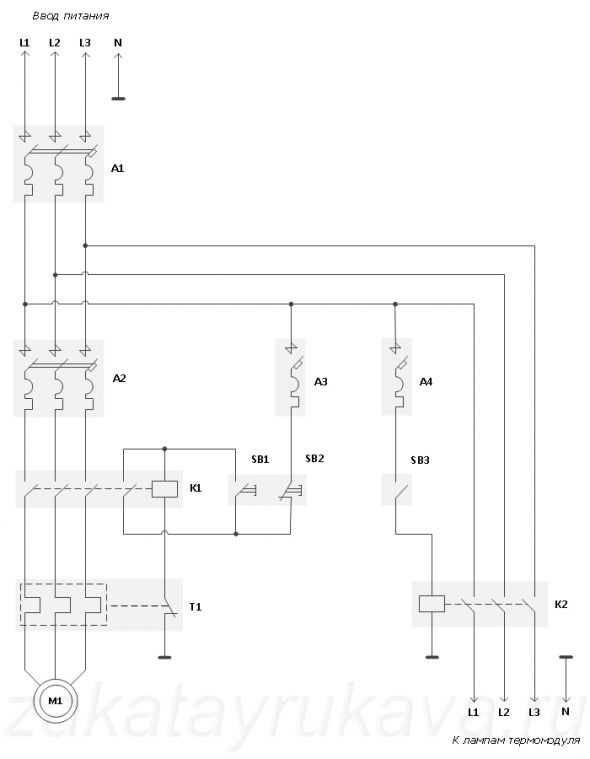

Типы автоматов: A1 — D40, A2 — D16 или C20, A3 — C1, A4 — С2.

Контакторы: K1 — КМИ-11210, K2 — КМИ-46512.

Тепловое реле T1 — РТИ-1316

Опишем работу схемы. Через трехполюсный автомат A1 фазы питания распределяются параллельно по двум направлениям: на автомат A2 и контактор K2. У контактора K1, подключенного к выходу автомата A2, кроме основных трех пар силовых контактов, используется одна пара дополнительных контактов, параллельно которым подключена кнопка SB1 «Пуск». При её нажатии срабатывает контактор K1 и шунтирует (закорачивает) кнопку SB1. Теперь её можно отпустить — контактор не отключится. Для его отключения служит кнопка SB2 «Стоп», при нажатии на которую происходит разрыв цепи питания катушки контактора. К выходу контактора K1 подключено тепловое реле T1. В случае превышения установленного тока, оно размыкает цепь питания контактора по «нулевому» проводу. К выходу теплового реле подключен двигатель M1 вакуумного насоса. Корпус двигателя должен быть заземлен (на схеме не показано). Контактор K2 коммутирует самую большую по току нагрузку пресса – лампы термомодуля. Через переключатель SB3 управляющее напряжение приходит на катушку контактора. В зависимости от положения переключателя, лампы либо все зажигаются, либо все гаснут. Ввиду малого тока потребления катушек контакторов, они подключены через собственные однополюсные автоматические выключатели A3 и A4. Катушки рассчитаны на напряжение 220 В, для их питания можно выбирать любую из фаз, но предпочтительнее менее нагруженную.

Собранное по представленной выше схеме электрооборудование необходимо разместить в металлическом шкафу с дверцей, расположенном в удобном для оператора месте, на станине пресса. На верхнюю панель шкафа выводятся органы управления — кнопки и переключатель. Шкаф необходимо электрически соединить со станиной через приваренный к ней болт, на который подключается вводной провод защитного заземления (зануления).

Шкаф электроуправления прессом с открытой крышкой.

Проводка выполняется медным проводом сечений: 6-10 кв.мм для питания ламп, 2,5-4 кв.мм для питания двигателя, 1-1,5 кв.мм для линий управления.

Для вакууметра вырезается Т-образное отверстие в задней стенке шкафа, для «нулевого» болта (приваренного одним концом к станине) сверлится отверстие по диаметру болта. Шкаф крепится к станине несколькими саморезами.

По результатам пятилетней эксплуатации самодельного пресса, с описанным выше шкафом электроуправления, можно сказать следующее. При качественном выполнении монтажа, хорошей защите от проникновения пыли в шкаф и вовремя проводимых профилактических работах, контакторы работают не менее одного года, после чего заменяются новыми. Ресурс всех других элементов шкафа гораздо выше. Профилактические работы в шкафу электроуправления прессом должны выполняться раз в полгода и заключаться в удалении пыли, общем визуальном осмотре, разборке и чистке от нагара контактных групп контакторов, подтягивании винтовых клемм.

Похожие статьи:

zakatayrukava.ru

Термовакуумный пресс для МДФ – проба пера — Самодельные станки

Вот станок сделал.

Симпатичный, но какой-то «детский», судя по размерам. Какой размер макс?

Вакуумник ни разу не делал, мембранные 0,9х2,5 (3,5) изготовил штук 7.

Оборудования для радиусных дверок R300 высотой до 1500 сделал много (пластик снутри, пластик снаружи). Пресса радиусные разных конструкций, потому что не просто это. Надо прокатать роликами, чтобы выдавить или рассосредоточить клей, надо обжимать всю поверхность, ну и подогрев.

а вот с радиусными проблема.

и как это проявляется?

Вопрос по технологии изготовления этих самых фасадов.

При обтягивании гнутых фасадов

Дак вопрос не про изготовление, а лишь про обтягивание радиусных дверок?

Изменено пользователем технарь В.В.www.chipmaker.ru

как его делают, какую макулатуру используют для переработки

Дома в мастерской пресс просто необходим. За долгие годы скапливается большое количество использованных газет и бумаг. Они занимают много места. Захламляют помещение. Устройство для прессования макулатуры делают обычно небольшой мощности. Оно компактно, работает от электрической сети, поглощает минимум электроэнергии. Такое оборудование станет незаменимым при спрессовывании ненужной макулатуры, газет, картона.С помощью этого устройства можно легко уменьшить в размерах большую кипу бумаги. Этот агрегат работает под давлением. С его помощью можно прессовать не только бумагу, но и пластиковые бутылки, банки из жести.

Сегодня промышленность изготавливает устройства для прессования бумаги, картона, жестяных банок разного вида и мощности. Стоит такой аппарат недёшево, поэтому выгоднее изготовить его дома своими руками. Оборудование можно смонтировать самостоятельно, используя нужные для работы материалы. Это устройство не займёт много места. Его устанавливают в удобном для работы месте. Для этого подойдёт мастерская, гараж, другие помещения. Для прессования макулатуры используют устройство, работающее с усилием нажима в 10 тонн. При сборке следует учитывать основные характеристики пресса:

- габаритные размеры;

- его вес;

- ход поршня;

- манометр;

- размеры станины.

Для нагнетания давления в цилиндре применяют гидравлический насос ручного или встроенного типа. Это напрямую зависит от типа оборудования для сборки пресса. Самой простой, легкой является конструкция пресса, смонтированного с использованием домкрата гидравлического вида. Это устройство имеет форму бутылки. В конструкцию которого встроен ручной насос.

Перед началом работы нужно определиться с типом устройства. С каким усилием оно должно работать. Затем подбираем для него домкрат подходящего типа. Чтобы грамотно изготовить пресс своими руками нужно использовать чертежи. Их можно найти на сайтах. К любому устройству прилагаются подробные чертежи изделия. Они рассчитаны с учётом используемых материалов и оборудования.

Создание чертежа своими руками

Перед началом работы нужно выбрать схему работы пресса. В одних прессах домкрат монтируют на станине. В этой конструкции движение пресса происходит вверх. В других устройствах домкрат установлен в верхней части станины. Он перемещается вниз и давит на груз. Итак, вы определились с типом оборудования, которое вы хотите смонтировать. Теперь займёмся расчётами размеров других частей конструкции.

Типы конструкций пресса

Затем делают расчёты параметров станины. Это такая рама, внутри которой устанавливают домкрат. Он производит давящие движения на макулатуру. Станина изготовлена из толстого металла. Её прочности должно хватать на давящее движение домкрата. Для изготовления рамы используют толстый металл. Пресс при движении давит вверх и вниз на раму, он как бы старается разорвать её. Прочным должно быть и основание станины. Оно делается устойчивым. Хорошую устойчивость имеет станина, изготовленная в виде платформы.Ширину рамы нужно рассчитывать исходя от размера домкрата. Она должна превышать размеры установленного на ней оборудования для прессования макулатуры. Высота изделия определяется в зависимости от размера домкрата. При работе должен быть обеспечен его свободный ход. При определении высоты конструкции учитывают толщину рабочей поверхности стола. Он подвижен, используется для обработки объектов.

В зависимости от конструкции и режима работы домкрат крепят на основание. Верх рамы будет упором для деталей. Усилие от движения штока передаётся через рабочий стол, а затем на обрабатываемый объект. Рабочий стол крепят над домкратом на станину. Он должен свободно двигаться вверх-вниз.

Роль пружин в конструкции пресса

Пружины играют главную роль при сборке гидравлического пресса. Они монтируются с двух сторон от домкрата. Пружины оттягивающего типа. Они крепятся одной стороной к основанию рамы, а другой к рабочей поверхности стола. Они выполняют роль сжатия домкрата. С помощью пружин он возвращается в исходное положение.Существует и другая схема работы гидравлического пресса. В такой конструкции упором для деталей служит основание рамы. Гидравлический домкрат монтируют сверху на поверхность рабочего стола. Стол двигается, монтируется к верхней части станины. Он крепится на пружинах, которые способны оттягиваться при движении стола. Далее монтируют гнездо, которое располагают на узле сопряжения. Он может находиться снизу или сверху подвижной части станины. В качестве гнезда можно использовать кусок металлической трубы. Итак, как вы видите, сделать гидравлический пресс своими руками совсем несложно. Вам только нужно приобрести основные материалы для работы:

- домкрат;

- металлическую раму;

- трубу из металла;

- оттягивающие пружины;

- пульт управления;

- электрические провода.

Не так и много потребуется для работы материалов, зато вы существенно сэкономите, сделаете гидравлический пресс своими руками не хуже заводского. Собранный своими руками пресс всегда можно модернизировать, усовершенствовать его конструкцию. Устройство для прессования бумаги занимает мало места. Оно работает быстро и эффективно. За 5-10 минут можно спрессовать большую кипу бумаги.

Оцените статью: Поделитесь с друзьями!stanok.guru