Как сделать вакуумный пресс своими руками (чертежи)

Вакуумный пресс – это устройство, с помощью которого из такого материала как МДФ можно заниматься изготовлением мебельных фасадов с пленкой ПВХ и декоративных накладок для дверей. Такой агрегат продается в магазинах, но вы достаточно легко можете сделать его своими руками.

Для чего нужен вакуумный пресс и как он работает

Корпусная и мягкая мебель часто производится из пленочных мебельных фасадов, поскольку последние сочетают в себе такие достоинства как:

• широкий спектр цветов;

• различные формы;

• невысокую стоимость.

Для изготовления таких фасадов применяется специальное оборудование, и главный инструмент в этом производстве – вакуумный пресс. Устройство позволяет усадить пленку ПВХ на заготовку с МДФ основой.

Пресс состоит из следующих ключевых элементов:

• вакуумной камеры или стола;

• термомодуля.

Камера обычно выполнена в прямоугольной форме, для нее используется жесткий материал – когда изнутри искусственно создается отрицательное давление, этот материал не сжимается. С наружной стороны происходит укладка пленки ПВХ, и герметизация ее краев с рамой.

С наружной стороны происходит укладка пленки ПВХ, и герметизация ее краев с рамой.

Пленка усаживается в таком порядке действий:

• заготовки укладываются на стол;

• процесс герметизации;

• пленки разогреваются;

• откачивается воздух;

• процесс охлаждения;

• вырезаются заготовки, излишки пленки с фасада удаляются.

Как сделать вакуумный стол

Вакуумная ванна

В качестве дна в вакуумной ванне используется 2-миллиметровый стальной лист. Чтобы максимально уменьшить прогибы листа, на который будет воздействовать отрицательное внутреннее давление, и сделать поверхность стола как можно более ровной, приступаем к изготовлению каркаса жесткости. Эту конструкцию делаем из той же профильной трубы 60х40х2.

Предварительно нарезанная труба, как указано в проекте, укладывается на стапель, жестко закрепляется при помощи струбцин, все примыкания провариваются. Когда каркас жесткости готов, поверх него приваривается лист стали. На этом наиболее ответственном этапе сварочных работ следует обеспечить непрерывный герметичный сварной шов. Его рекомендуется делать с двойным проваром.

На этом наиболее ответственном этапе сварочных работ следует обеспечить непрерывный герметичный сварной шов. Его рекомендуется делать с двойным проваром.

Чтобы лист не коробило из-за продолжительного воздействия высокой температуры, можно использовать нижеследующий альтернативный способ, как приварить лист к каркасу. Прежде, чем уложить стальной лист на каркас жесткости, по периметру листа наносим состав для герметизации, который рассчитан на действие высоких температур. Здесь можно воспользоваться, к примеру, силиконовым высокотемпературным герметиком. Сварка же проводится не в виде сплошного шва, тут мы делаем регулярные фиксирующие прихватки – шаг примерно 50 мм.

Этот способ предусматривает то, что из-за кратковременных локальных воздействий сварки весь герметик не будет поврежден, выжжен, а только небольшая часть непосредственно у прихваток. В большей своей части герметик, после того как отвердеет, будет выполнять свою функцию.

Вакуумный пресс своими руками

Как делаем каркас жесткости и собираем вакуумную ванну:

• варим каркас жесткости;

• к нему привариваем лист стали;

• по периметру листа герметично привариваем стационарную нижнюю раму, которая включает часть шарнирного соединения, что фиксирует подъемную верхнюю раму.

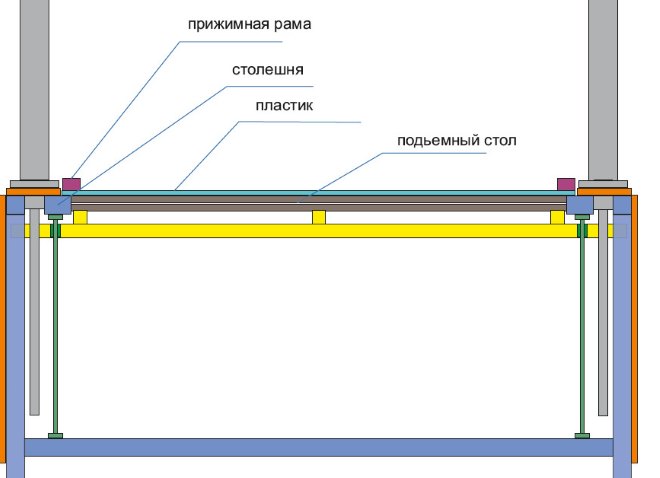

Как сделать подъемную, прижимную, верхнюю раму

В качестве материала изготовления рамы применяем профильную трубу 60х40х2 мм. Прижимную раму выполняем точно в тех размерах, что и у вакуумной рамы. Если ровный профиль – не погнутый и не покрученный достать не удалось, тогда отбираем попарно самые ровные листки. Из них мы изготовим части вакуумного стола, которые плотно примыкают между собой.

Вакуумный пресс своими руками

Подъем прижимной рамы будет осуществляться за счет регулируемых шарнирных соединений. Шарниры можно регулировать, когда будет наклеен уплотнитель в виде полос листовой резины со средней жесткостью – толщина примерно 2 мм.

Приваренные шайбы требуются, чтобы увеличить площадь трения. Шкворень шарнирного соединения в виде стального прута D12, на концах которого имеется резьба.

Вакуумный пресс своими руками

Чтобы удерживать прижимную раму поднятой, можем воспользоваться газовыми лифтами.

Зажимы

Чтобы надежно и герметично удерживать пленку, когда происходит вакуумное прессование, мы плотно и равномерно прижимаем верхнюю раму к периметру вакуумной рамы. Таким образом резиновый уплотнитель будет полностью прилегать.

Самодельные зажимы, которые работают по принципу эксцентрика, изготовляются из следующего стального металлопроката:

• 1 труба ДУ50: 0,5 м, со внешним диаметром примерно 60 мм;

• прут: 2 м, диаметр 10 мм;

• профильная труба: 2 м, 20х20х2 мм.

Вакуумный пресс своими руками

Вакуумный пресс своими руками

Зажимы настраиваем, установив комбинированные гайки в нужное место резьбы шпильки, и зафиксировав с помощью контргаек. Эту операцию выполняем на завершающей стадии изготовления вакуумного стола, после того как будет наклеен резиновый уплотнитель.

Вот и готов термовакуумный пресс. Теперь просто добавляем вакуумную систему, термомодуль, и блок электроуправления.

вакуумный пресс, пресс

Вакуумный пресс своими руками. Часть I. Введение

Даём старт циклу статей, посвященных вопросам самостоятельного изготовления вакуумного пресса для производства мебельных фасадов из МДФ, покрытых пленками ПВХ (пленочных фасадов), а также декоративных дверных накладок. Весь материал статей основал на личном опыте по организации производства пленочных фасадов с нуля, включая изготовление подавляющего большинства оборудования и приспособлений своими руками. Материал статей не претендует на абсолютную точность и верность, а лишь описывает один конкретный (частный) случай и индивидуальное видение рассматриваемых вопросов.

В статьях будут затронуты вопросы, касающиеся непосредственно изготовления и эксплуатации самодельного вакуумного пресса, сопутствующие же темы (например, фрезеровка фасадов, нанесения клея и т.

План изложения информации:

- Теоретические основы вакуумного прессования пленок ПВХ. Постановка цел ей. Какой пресс строим?

- Стани на.

- Вакуумный стол.

- Система откачки воздуха (вакуумная система).

- Термомодуль.

- Шкаф электроуправления.

Перед тем, как начать повествование, необходимо предупредить потенциальных повторителей пресса о возможном риске для их здоровья. Самостоятельно изготовление — дело хорошее, мы его всегда приветствуем, но не нужно забывать о технике безопасности. В ходе работы над изготовлением пресса, придется иметь дело с электрическим напряжением до 400 В, высокими температурами, электроинструментом высокой степени опасности, массивными, тяжелыми металлическим конструкциями.  Не пренебрегайте средствами индивидуальной защиты, лучше заранее приобрести все самое необходимое: одежда и маска сварщика, очки или маска для защиты глаз и лица, прочные перчатки для работы с металлом, наушники для снижения звукового давления на слух.

Не пренебрегайте средствами индивидуальной защиты, лучше заранее приобрести все самое необходимое: одежда и маска сварщика, очки или маска для защиты глаз и лица, прочные перчатки для работы с металлом, наушники для снижения звукового давления на слух.

Теоретические основы вакуумного прессования пленок ПВХ.

Пленочные фасады очень давно применяются при изготовлении корпусной (иногда, жестких элементов мягкой) мебели, но до сих пор пользуются большой популярностью благодаря богатой цветовой гамме, разнообразию форм и невысокой цене. В отличие от некоторых других типов мебельных фасадов (например, рамочных), пленочные фасады изготавливаются только с применением специализированного оборудования, требующего немалых производственных площадей и энергообеспечения. Главным станком в производстве фасадов из МДФ, покрытых пленками ПВХ, по праву считается вакуумный пресс. Вакуумный (его часто называют термовакуумным) пресс выполняет усаживание пленки ПВХ на поверхность заготовки из МДФ (фасада, дверной накладки и др.

Любой термовакуумный пресс для производства пленочных фасадов, состоит из двух основных элементов: вакуумной камеры (стола, ванны) и нагревателя (термомодуля). Вакуумная камера, как правило, имеет прямоугольную форму (параллелепипед), все стенки (за исключением верхней) изготавливается из жесткого материала (например, стали), не подверженного сжатию под воздействием искусственно создаваемого отрицательного давления внутри камеры. Сверху камеры кладется пленка ПВХ, края пленки герметизируются с рамой. Таким образом, мы получаем герметичный объем: сверху лежит лист пленки ПВХ, снизу и с боков – жесткая вакуумная камера. Перед накрытием пленкой ПВХ и герметизации внутреннего объема вакуумной ванны, во внутреннее пространство вакуумной ванны определенным образом укладываются заготовки будущих мебельных фасадов, предварительно покрытые специальным термоактивируемым клеем. При комнатной температуре пленка ПВХ весьма жесткая, без разогрева она не сможет обогнуть весь рельеф заготовки.

Термовакуумный пресс заводского изготовления с вертикальным поднятием термомодуля.

Основные элементы.

Примечание: существуют прессы с т.н. верхним давлением, у них, помимо окачивания воздуха из герметичной камеры снизу, сверху над пленкой располагают еще одну камеру, в которую нагнетают воздух сверх атмосферного давления (дополнительно давят на пленку сверху). Подобные прессы, конечно, выгодно отличаются рядом характеристик на фоне прессов без верхнего давления. Однако, такое оборудование на порядок сложнее в самостоятельном изготовлении, в данном цикле статей рассматриваться не будет.

Итак, процесс усаживания (еще говорят, протяжки) пленки состоит из следующих последовательных основных операций:

-

Укладывание заготовок на стол пресса.

- Накрытие пленкой ПВХ, герметизация.

- Разогрев пленки до определенной температуры.

- Откачивание воздуха.

- Охлаждение.

- Вырезание заготовок, удаление излишек пленки с фасадов.

При отлаженном процессе производства, на типовую протяжку одного стола (от накрытия пленкой и до вырезания готовых фасадов) расходуется времени не более 10 минут. Однако, чтобы добиться таких результатов, работая на самодельном вакуумном прессе, необходимо наличие весьма большого навыка, ряда экспериментальных данных по протяжке того или иного типа пленки, полученных на основе собственных проб и ошибок. Настоятельно рекомендуется основательно взвесить все «за» и «против», браться за изготовление пресса своими руками только в условиях жесткой экономии денежных средств, наличия свободного времени, большого желания, уверенности в собственных силах.

Мебельные фасады изготовлены на самодельном прессе.

Дверные накладки изготовлены на самодельном прессе.

Постановка целей. Какой пресс строим?

Прежде чем приступить непосредственно к изготовлению пресса, необходимо поставить конечную цель, то есть определить с какими характеристиками, возможностями и за какую себестоимость мы должны получить в итоге самодельный вакуумный пресс.

Каждый, кто хоть раз серьезно задумывался над изготовлением любого промышленного оборудования своими руками, в первую очередь сравнивал себестоимость самостоятельного изготовления с ценой на аналогичный готовый промышленный (заводской) образец. Здесь очень важно сделать правильный выбор, постараться ответить на вопрос «стоит ли игра свеч?». Переоценив собственные силы, можно безвозвратно потерять не только вложенные деньги, но и много бесценного времени. Сделав обоснованный выбор в пользу самостоятельного изготовления, можно хорошо сэкономить, получив новые знания и жизненный опыт.

На сегодняшний день, купить термовакуумный пресс начального уровня можно за относительно небольшие деньги. Для любого успешного предприятия не стоит остро вопрос о максимально-экстремальной экономии денежных средств, потраченное время и другие аспекты важнее, поэтому без раздумий принимается решение о приобретении готового оборудования. А что же делать начинающему частному (индивидуальному) предпринимателю или новоиспеченной небольшой организации, которые только выходят на рынок и нередко вынуждены считать каждый рубль? Профессиональные экономисты могут предложить разработать грамотный бизнес-план, провести маркетинговые и иные исследования, взять кредит в банке на нужную сумму. Такая стратегия, возможно, более правильная и всё чаще используемая в наше время, предполагающая быстрый старт и скорый выход на окупаемость. Однако, каждый конкретный случай индивидуален. Иногда, в силу совокупности множества причин, логичнее принять менее популярное решение: минимум заёмных средств, максимум вложений собственных сил и умений. В основном, последователям такого пути и адресован данный цикл статей.

Для любого успешного предприятия не стоит остро вопрос о максимально-экстремальной экономии денежных средств, потраченное время и другие аспекты важнее, поэтому без раздумий принимается решение о приобретении готового оборудования. А что же делать начинающему частному (индивидуальному) предпринимателю или новоиспеченной небольшой организации, которые только выходят на рынок и нередко вынуждены считать каждый рубль? Профессиональные экономисты могут предложить разработать грамотный бизнес-план, провести маркетинговые и иные исследования, взять кредит в банке на нужную сумму. Такая стратегия, возможно, более правильная и всё чаще используемая в наше время, предполагающая быстрый старт и скорый выход на окупаемость. Однако, каждый конкретный случай индивидуален. Иногда, в силу совокупности множества причин, логичнее принять менее популярное решение: минимум заёмных средств, максимум вложений собственных сил и умений. В основном, последователям такого пути и адресован данный цикл статей.

Если увлекательный процесс изготовления пресса не является самоцелью, а главное – скорейшее получение прибыли от будущей его эксплуатации, то не нужно пытаться копировать какую-либо самую последнюю, продвинутую модель заводского пресса известного производителя. Будем делать пресс, обладающий только самыми необходимыми функциями, имеющий себестоимость близкую к минимально возможной (при разумной экономии). Закрепим основные постулаты постройки пресса:

Будем делать пресс, обладающий только самыми необходимыми функциями, имеющий себестоимость близкую к минимально возможной (при разумной экономии). Закрепим основные постулаты постройки пресса:

- Срок эксплуатации пресса около пяти лет. В дальнейшем предполагается покупка более совершенного оборудования или глубокая модернизация существующего.

- Высокая ремонтопригодность. Сжатые сроки устранения возможных неисправностей, в том числе касаемо сроков покупок запчастей.

- Отсутствие автоматического или программного управления, только ручной контроль.

- Использование самых распространенных, легкодоступных материалов и комплектующих.

- Дизайн и внешняя красота вторичны.

- Удобство и скорость работы на прессе должны быть сравнимы с подобными характеристиками заводских аналогов.

-

Сэкономленная денежная разница между себестоимостью изготовления пресса и цены заводского аналога должна быть для предприятия, как минимум, весомой.

Примерное время, которое будет потрачено на закупку комплектующих и выполнение всех работ, составляет один-три месяца. Мы должны будем получить надежный и неприхотливый в эксплуатации термовакуумный пресс для изготовления самых ходовых (имеющих традиционно хороший спрос) видов мебельных плёночных фасадов и дверных накладок на основе МДФ. При грамотном планировании закупок и выполнении работ надлежащего качества, себестоимость самодельного пресса (на момент публикации статьи) должна быть, как минимум, в два раза ниже цены любого аналогичного вакуумного пресса заводского изготовления.

Похожие статьи:

Часть 1 | Существует интересное и часто упускаемое из виду удобство использования каркасного пресса для вакуумной облицовки, и эта идея заставляла меня хотеть построить такой в течение многих лет. Потребовалась дюжина рисунков и почти столько же прототипов, чтобы наконец придумать что-то, что можно было бы создать в любой столярной мастерской. Для всех проектов в моем рамном прессе я использую дышащую сетку сверху и стол для разгрузки пластикового ламината от моей настольной пилы в качестве нижней плиты. Дышащая сетка в проекте, показанном выше, больше, чем подложка, поэтому острые края защищены от прокола полиуретановой мембраны. Всегда полезно защитить полиуретан с помощью дышащей сетки или верхнего уплотнителя с закругленными краями. Преимущества рамного пресса

Типичное использование

Что нужно знать перед сборкой

Список материалов

Определение размера пресса для рамы и сборка стола Не забывайте, что даже небольшие проекты будут работать в большом рамном прессе.

Спроектируйте свой стол так, чтобы он соответствовал раме соответствующего размера. Не забудьте добавить 6 дюймов к длине и ширине предлагаемого размера проекта, чтобы оставить место для рамной части пресса. См. пример в таблице ниже.

Сборка стола

Сборка рамы

Начало работы с каркасным прессом Если ваша рама идеально ровно лежит на столешнице, она должна прижаться к столу и плотно закрыться. Для некоторых этого может не произойти, и потребуется 4 или более зажимов, чтобы принудительно запечатать раму. Когда рама готова к работе с вакуумом, прикрепите фиксирующий соединитель вакуумного пресса к латунному фитингу на раме пресса. Включите вакуумный пресс и следите за стрелкой манометра. Через мгновение игла должна начать двигаться, так как внутри пресса создается вакуум. Хранение Следите за тем, чтобы уплотнительная лента на нижней стороне рамы была чистой. Некоторые труднодоступные детали для вакуумного рамного пресса можно найти на VeneerSupplies.com, другом моем веб-сайте по деревообработке. Я надеюсь, что вы нашли эту статью интересной и полезной. Если вы хотите внести свой вклад в успех этой статьи или любой другой статьи на веб-сайте JoeWoodworker, не стесняйтесь присылать мне свои комментарии и вопросы по электронной почте. Наконец, если вы построили рамный пресс с этими чертежами, пожалуйста, пришлите мне фотографии! |

Самодельный стол для вакуумного пресса | Деревообрабатывающий форум LumberJocks

JavaScript отключен. Для лучшего опыта, пожалуйста, включите JavaScript в вашем браузере, прежде чем продолжить.

Мой друг начинает бизнес по изготовлению кобур для оружия из Кайдекса и спросил, не хочу ли я помочь ему сделать несколько приспособлений и инструментов, чтобы помочь ему начать работу.

Первое, что я сделал для него, это стол вакуумного пресса. Проведя некоторые исследования в Интернете, я остановился на довольно простой конструкции, в которой для создания всасывания используется магазинный пылесос, хотя позже мы можем модифицировать его для работы на специальном вакуумном насосе.

На самом деле это простая коробка с перфорированной доской, образующей столешницу (я использовал 1-дюймовый дюбель в центре для обеспечения поддержки). Я сделал боковые и верхние стороны коробки одним куском и оторвал верхнюю Настольная пила. Все, если внутренние стыки герметизированы силиконовым герметиком, как и основание коробки, где она крепится к основной доске. Сверху есть лист силикона, который крепится с помощью двустороннего скотча и скоб. Коробка создана с герметизирующей прокладкой шириной 1/2 дюйма и глубиной 3/8 дюйма.

У нас есть пара зажимов, на которые нужно сильно надавить, чтобы образовалась плотная герметизация.

Для изготовления кобуры кайдекс нагревают до 350 градусов, а затем форму для пистолета помещают на вакуумный стол, а над ним кладут кайдекс. Крышка закрывается и включается вакуум. Всасывание заставит материал формироваться вокруг формы пистолета.

Крышка закрывается и включается вакуум. Всасывание заставит материал формироваться вокруг формы пистолета.

481530.jpg

98,2 КБ Просмотров: 123

481531.jpg

116,3 КБ Просмотров: 66

481532.jpg

84,4 КБ Просмотров: 123

481533.jpg

52,3 КБ Просмотров: 132

Делиться:

Фейсбук Твиттер Реддит Пинтерест Тамблер WhatsApp Электронная почта Связь

Джим Якош

· ЗарегистрированоОчень простой и аккуратный вакуумный пресс. ему должно понравиться!!………Джим

Jim Jakosh…..Практические изделия из дерева. ……..Узнавайте что-то новое каждый день!! Разнообразие — приправа жизни!!

……..Узнавайте что-то новое каждый день!! Разнообразие — приправа жизни!!

kdc68

· ЗарегистрированоМолодцы… Я могу позаимствовать вашу идею для использования в будущем… спасибо, что поделились!

Отмерь «как минимум» дважды и один раз отрежь

Виджиланте столяр

· ЗарегистрированоВеликолепно!

сснвет

· ЗарегистрированоОчень круто…

Мне всегда было интересно, как делаются кобуры из кайдекса. Звучит так, как будто это довольно низкая стоимость запуска.

Этот процесс на самом деле очень похож на тот, который мы используем в работе для предварительно отформованных пенопластовых упаковочных подушек на месте с использованием химикатов Sealed Air части A и B, где вакуум плотно притягивает пленку вокруг формы продукта, а затем пена распыляется в коробку формы, и верхняя часть зажимается, в то время как пена поднимается и заполняет коробку.

Мэтт — Я люблю то, что я люблю, и это все, что я люблю

Кен90712

· ЗарегистрированоОтличная работа, похоже, у тебя хорошее всасывание и оно работает хорошо…..

Кен, «Каждый день над землей — хороший день!»

БССПЛИР

· ЗарегистрированоСпасибо за добрые комментарии. Я не могу дождаться, чтобы увидеть его в работе в магазине моих друзей. Я выложу больше фотографий пресса в действии.

Энтони — «Кузнец и художник отражают это в своем искусстве. Они куют свое творчество ближе к сердцу»

Стружколом

· ЗарегистрированоЯ сделал один из них некоторое время назад. Я получил лист латекса от дантиста и работал довольно хорошо. Хорошая сборка!

Я дрова, если я готов

КрисК

· Зарегистрировано Если вы перейдете на вакуумный насос, вам, вероятно, понадобится резервный резервуар для быстрого удаления воздуха из формы. Подойдет любой старый баллон с воздушным компрессором. У меня есть очень маленький насос для излишков, прикрепленный к 15-галлонному баку, взятому из мусора. Конечно, насос меньшего размера дешевле, но он ограничивает количество деталей, которые вы можете сделать за час. Я просто позволяю своей работать все время, когда мне нужно вытащить пылесос.

Подойдет любой старый баллон с воздушным компрессором. У меня есть очень маленький насос для излишков, прикрепленный к 15-галлонному баку, взятому из мусора. Конечно, насос меньшего размера дешевле, но он ограничивает количество деталей, которые вы можете сделать за час. Я просто позволяю своей работать все время, когда мне нужно вытащить пылесос.

Крис К

БССПЛИР

· ЗарегистрированоСпасибо, Крис. Это то, что он имеет в виду. Мы использовали магазинный пылесос для первого запуска, и он работал хорошо, но все, что исследовал Фрэнки, предполагает наличие вакуумного насоса с баком для продувки. Это сейчас в работе.

Энтони — «Кузнец и художник отражают это в своем искусстве. Они куют свое творчество ближе к сердцу»

Туч

· ЗарегистрированоЧувак, эта штука сладкая! Я надеялся, что вы могли бы дать мне некоторую информацию об этом-

где вы покупаете пластиковые листы?

Это просто кусок доски для основания или вы просверлили отверстия?

Вам пришлось заклеивать вакуумный порт чем-то особенным?

Я очень рад попробовать сделать один из них (если вы не могли сказать)!

«Ну, миру тоже нужны землекопы. ..» — Судья Смайлс

..» — Судья Смайлс

БССПЛИР

· ЗарегистрированоTooch,

Силиконовое покрытие для верхней части вакуумного стола приобретается у Blue Light Tactical. Настоящие листы Kydex, из которых состоит кобура, можно купить на Indexfasteners.com.

Да, я использовал доску для колышков для столешницы, я поддержал ее посередине с помощью 1-дюймового дюбеля.

Мне не пришлось ничем герметизировать вакуумный порт, я просто сделал его очень, очень тугой фрикционной посадкой, и все заработало нормально. У нас заказан вакуумный насос, и когда мы его получим, я сделаю крышку, в которую будет встроен штуцер шланга вакуумного насоса, и просто прикреплю его к существующему отверстию, загерметизировав его силиконовым герметиком.

Вот несколько изображений первой кобуры, которую мы сделали с помощью вакуумного стола.

n6d4gy8.jpg

24,5 КБ Просмотров: 6

n6d4hgg.

jpg

jpg30,9 КБ Просмотров: 4

Энтони — «Кузнец и художник отражают это в своем искусстве. Они куют свое творчество ближе к сердцу»

законопроект2001

· ЗарегистрированоЭнтони — очень мило. Я хочу сделать вакуумный пресс, который будет прессовать деревянные ламинаты вместе — сразу после нанесения клея или эпоксидной смолы. Плоская площадь стола должна быть примерно 30 на 30 — как вы думаете, пылесос, вероятно, удержит их вместе с достаточным давлением. Вы или кто-то еще пробовал это? Возможно, мне придется построить один и протестировать его, но сначала я хотел бы получить некоторую информацию.

Билл, Дестин, Флорида

Эдварднортон

· Зарегистрировано Отличная идея! Мне было интересно, где купить кобуру, изготовленную из Кайдекса, для моего бескуркового пистолета, поскольку, похоже, все внимание было сосредоточено на автомобильных стилях.

/mvp_2512b_schema_900px.jpg) /o Вакуум

/o Вакуум  Часы, потраченные на проектирование, сборку и тестирование этих прототипов, привели к написанию этой статьи в прессе. Я надеюсь, что это вдохновит вас на создание одного из них и вы увидите, насколько легко облицовывать каркасным прессом.

Часы, потраченные на проектирование, сборку и тестирование этих прототипов, привели к написанию этой статьи в прессе. Я надеюсь, что это вдохновит вас на создание одного из них и вы увидите, насколько легко облицовывать каркасным прессом. Большинство утечек легко устраняются, но суть в том, что устранить неполадки в небольшом рамном прессе гораздо проще, чем в большом. Если вы решите построить большую раму, вам, вероятно, потребуется добавить поперечные скобы, чтобы предотвратить изгиб рамы.

Большинство утечек легко устраняются, но суть в том, что устранить неполадки в небольшом рамном прессе гораздо проще, чем в большом. Если вы решите построить большую раму, вам, вероятно, потребуется добавить поперечные скобы, чтобы предотвратить изгиб рамы.  д. Полиуретан, используемый в этом проекте, расширяется в 4 раза по ширине и длине. для размещения некоторых проектов с небольшим изгибом без необходимости в дорогостоящей габаритной мембране.

д. Полиуретан, используемый в этом проекте, расширяется в 4 раза по ширине и длине. для размещения некоторых проектов с небольшим изгибом без необходимости в дорогостоящей габаритной мембране.  Прежде чем приступить к сборке стола, вам необходимо определить размер пресса для рамы. Этот проект может быть построен для любого размера, поэтому планируйте построить свой в соответствии с проектом самого большого размера, который вы можете разумно представить, но не забывайте о количестве места в магазине, которое будет занимать рамный пресс.

Прежде чем приступить к сборке стола, вам необходимо определить размер пресса для рамы. Этот проект может быть построен для любого размера, поэтому планируйте построить свой в соответствии с проектом самого большого размера, который вы можете разумно представить, но не забывайте о количестве места в магазине, которое будет занимать рамный пресс. Кроме того, это позволило мне построить рамный пресс, используя всего 1 погонный ярд полиуретановой пленки/пленки шириной 54 дюйма.0092

Кроме того, это позволило мне построить рамный пресс, используя всего 1 погонный ярд полиуретановой пленки/пленки шириной 54 дюйма.0092 Он идеально подходит для использования в качестве стола (нижней плиты) моего рамного пресса, поскольку он гладкий, непористый, плоский и не имеет пустот. Я понимаю, что у многих столяров может не быть разгрузочного стола, как у меня, поэтому поверхность стола должна быть построена.

Он идеально подходит для использования в качестве стола (нижней плиты) моего рамного пресса, поскольку он гладкий, непористый, плоский и не имеет пустот. Я понимаю, что у многих столяров может не быть разгрузочного стола, как у меня, поэтому поверхность стола должна быть построена. Для этого типа поверхности отлично подходит меламиновая плита, но вы также можете использовать МДФ и покрыть ее глянцевым пластиковым ламинатом.

Для этого типа поверхности отлично подходит меламиновая плита, но вы также можете использовать МДФ и покрыть ее глянцевым пластиковым ламинатом. Итак, я собрал раму с каждой из 4 частей клена так, чтобы нос был направлен вниз. Когда я закончил, ни один из углов не касался столешницы моего верстака. Чтобы исправить это, я просто использую зажимы в каждом углу рамы, чтобы заставить раму плотно прилегать к столу во время использования.

Итак, я собрал раму с каждой из 4 частей клена так, чтобы нос был направлен вниз. Когда я закончил, ни один из углов не касался столешницы моего верстака. Чтобы исправить это, я просто использую зажимы в каждом углу рамы, чтобы заставить раму плотно прилегать к столу во время использования. Используя пиломатериал толщиной ¾ дюйма, вырежьте 4 полосы шириной 1 дюйм. Они должны быть достаточно длинными, чтобы обойти раму, используя всего 4 детали. В приведенном выше примере будет по две штуки размером приблизительно 52 дюйма и 36 дюймов.

Используя пиломатериал толщиной ¾ дюйма, вырежьте 4 полосы шириной 1 дюйм. Они должны быть достаточно длинными, чтобы обойти раму, используя всего 4 детали. В приведенном выше примере будет по две штуки размером приблизительно 52 дюйма и 36 дюймов.

Для этой детали используйте сверло диаметром 3/16 дюйма. Вставьте сверло в переходник из латунной трубки и просверлите кусок ленты на конце фитинга и затвердевшую эпоксидную смолу. Просверлите до упора внутрь. рамы

Для этой детали используйте сверло диаметром 3/16 дюйма. Вставьте сверло в переходник из латунной трубки и просверлите кусок ленты на конце фитинга и затвердевшую эпоксидную смолу. Просверлите до упора внутрь. рамы

Попробуйте сделать это одним куском. Лента очень гибкая, когда бумажная подложка удалена, и она легко обходит углы. На прямых участках трассы не натягивайте уплотнительную ленту. Легко избежать растяжения ленты, если вы оставите бумажную подложку прикрепленной до тех пор, пока не дойдете до углов.

Попробуйте сделать это одним куском. Лента очень гибкая, когда бумажная подложка удалена, и она легко обходит углы. На прямых участках трассы не натягивайте уплотнительную ленту. Легко избежать растяжения ленты, если вы оставите бумажную подложку прикрепленной до тех пор, пока не дойдете до углов.  Нанесите каплю силиконового герметика на внешний край 4 шипов и разгладьте его пальцем или сглаживающим инструментом. Силиконовый шарик является вторичной защитой от протечек.

Нанесите каплю силиконового герметика на внешний край 4 шипов и разгладьте его пальцем или сглаживающим инструментом. Силиконовый шарик является вторичной защитой от протечек.  При проектировании рамы изогнутыми концами вверх (если применимо) вам понадобятся только зажимы в каждом углу рамы. Для больших рам может потребоваться зажим или два между каждым углом.

При проектировании рамы изогнутыми концами вверх (если применимо) вам понадобятся только зажимы в каждом углу рамы. Для больших рам может потребоваться зажим или два между каждым углом. Поверхность стола также должна быть очищена от мусора.

Поверхность стола также должна быть очищена от мусора.