Вакуумный пресс для работы со шпоном

Статьи про вакуумные пресса и печи

- От admin

25 Окт

Вакуумный пресс для работы со шпоном

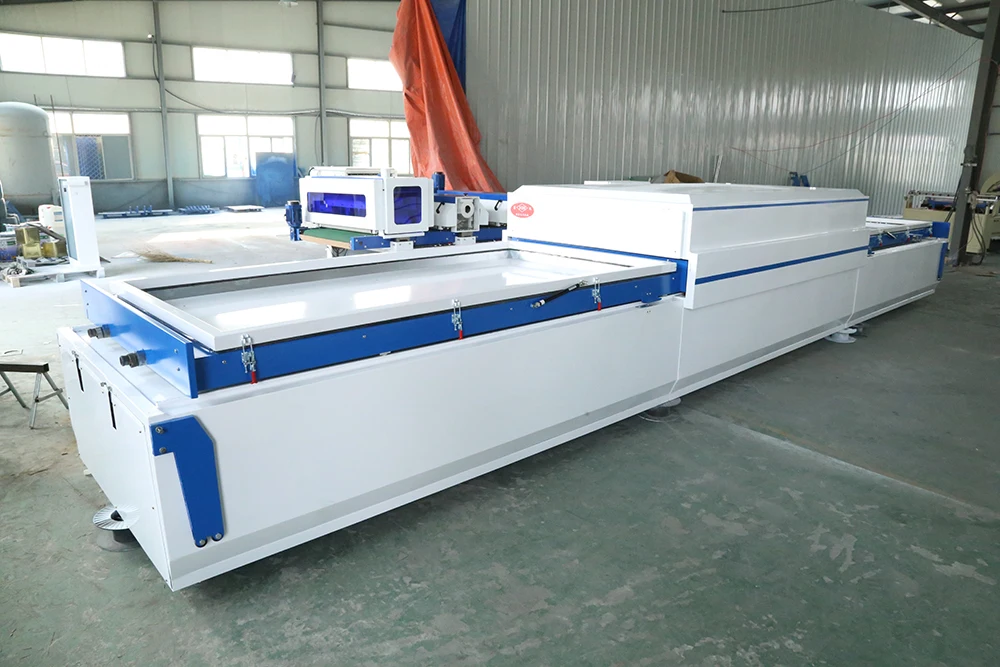

Вакуумный пресс для работы со шпоном наша компаниям может изготовить по согласованию с заказчиком в различном исполнении. Полное название пресса выглядит так, «Холодный вакуумный пресс для работы со шпоном», так как обычно шпоном оклеивают без прогревания. На горячем прессе тоже можно осуществлять холодную технологию оклеивания, отключив нагревательный блок. Таким образом горячий пресс является универсальным для различных технологий, а холодный специализированным для работы со шпоном.

В материале шпона применяют

При использовании фанеры только лицевой слой делают из древесины с ярким рисунком годовых колец.

При использовании фанеры только лицевой слой делают из древесины с ярким рисунком годовых колец.

Термин оклейка шпоном означает оклейку тонким слоем древесины. Древесина может быть однослойной, толщиной до 10 миллиметров, полученной: лущением, строганием, пилением. Это собственно шпон.

Древесина для отделки может быть и многослойной, например, толщиной 0,5 миллиметра из трех слоев шпона. Количество слоев и толщина каждого слоя отделочной древесины, собственно фанеры, может быть различным.

Низкая пластичность шпона позволяет оклеивать только плоскости и большие радиусы закругления поверхностей. Острые углы проходят за два приема шпонирования с промежуточной зачисткой острого угла.

Вакуумный пресс для работы со шпоном имеет:

Вакуумный насос.

На одном рабочем столе одну поворотную раму высотой 150 миллиметров с герметично закрепленной вакуумной мембраной на раме.

Для экономии электроэнергии и своевременного отключения вакуумного насоса, устанавливается стойка ручного или программного управления.

Универсальные пресса для расширения функций оснащаются нагревательным блоком.

Для количественного увеличение выпуска продукции

Технология двух сторонней оклейки выглядит так:

На первую вакуумную мембрану выкладывается изделие с нанесенным шпоном.

В начале шпон с нанесенным клеем накладывается на нижнюю сторону изделия

Затем шпон с нанесенным клеем выкладывается на верхнюю сторону изделия.

Операция похожа на работу с вакуумным мешком, но в процессе укладки имеется свободный доступ к изделию со всех сторон.

Операция похожа на работу с вакуумным мешком, но в процессе укладки имеется свободный доступ к изделию со всех сторон.Герметизация происходит простым защелкиванием зажимов и вакуумная мембрана не травмируется перегибами, детали не смещаются прочно закрепленными мембранами.

Мембраны герметично смыкаются на мягких уплотнителях.

Между мембранами подключается вакуумный насос.

Происходит процесс склеивания.

Процесс укладки и фиксации шпона лентами кропотливый и долгий. В конструкцию пресса дополнительно вводят еще один или два рабочих стола. Это повышает производительность труда еще в два раза за счет одновременного выполнения операции укладки шпона на изделия, на одном столе и процесса склеивания на другом столе.

Размеры рабочего стола зависят при небольшой серийности от максимального размера обрабатываемой детали.

Для работы со шпоном на холодном прессе прекрасно подходит вакуумная мембрана из каучука с максимальной допустимой температурой нагрева до 120 градусов. При использовании нагревательного блока, применяются мембраны из силикона с максимальной допустимой температурой нагрева до 240 градусов.

Вакуумные прессы для работы со шпоном выполняются в соответствии со всеми согласованными требованиям заказчиков. Комплектующие закупаются у проверенных временем производителей. На первом запуске оборудования заказчики обучаются управлению прессом. Гарантийное и после гарантийное обслуживание, снабжение запчастями. Срок гарантии один год.

ВАКУУМНЫЙ ПРЕСС ДЛЯ ШПОНИРОВАНИЯ | Мастер

- Главная

- Статьи

- ВАКУУМНЫЙ ПРЕСС ДЛЯ ШПОНИРОВАНИЯ

| 1513 Время чтения:

Если человек не знаком с понятием вакуумного пресса и принципа его работы, то у него в голове возникает картинка огромной машины, зажимающей между двух пластин деталь таким образом: на нижнюю давит верхняя пластина и благодаря ручному приводу (Вы вручную закручиваете винт) или автоматическому приводу (двигатель приводит винт во вращение) обеспечивается давление. Однако в данном оборудовании вместо верхней пластины используется тяжесть всей атмосферы (вакуума). Несмотря на это, устройства достаточно компактны, легки и не занимают много места.

Однако в данном оборудовании вместо верхней пластины используется тяжесть всей атмосферы (вакуума). Несмотря на это, устройства достаточно компактны, легки и не занимают много места.

Так, вакуумные прессы сейчас используются для ламинирования мебели, работы со шпоном (шпонирования) и пластиком, изготовления гнутоклеенных изделий и т.д. Кроме того, они могут также обладать избыточным давлением, используемым для работы как с мембраной, так и без нее, а также быть «горячими» и «холодными».

Вакуумный пресс для шпонирования является оборудованием, позволяющим придать конструкционным элементам их фанеры, ДСП и МДФ эстетичный внешний вид. Для понимания принципа его работы необходимо знать, что такое шпон (шпон является тонкой пластиной из натуральной древесины, получаемой лущением и строганием деревянного бруса). Из понимания этого материала вытекает и понимание самого процесса шпонирования – процесса облицовки шпоном заготовок. Шпонирование применяется в основном на мебельном производстве и при ремонтных или отделочных работах, с помощью данного оборудования заготовка радикальным образом преобразуется и становится совершенно неотличимой от натуральной древесины, благодаря чему изделия выглядят более изысканно и дорого при их более низкой себестоимости, высокой прочности и простоты в уходе.

Вакуумный пресс Master Profi для шпонирования. Прессы для шпонирования гарантируют надежное сцепление основы и шпона благодаря использованию высокой температуры и вакуумной технологии после нанесения клея. Кроме того, на фоне германских и китайских, вакуумные прессы, изготовленные в России и других странах СНГ, имеют хорошее соотношение цены и качества (устройства, произведенные в Китае, уступают отечественным по качеству, а устройства из Германии – высокой ценой при сходном качестве). Благодаря этому вы можете не переплачивать за бренд и будете иметь возможность воспользоваться в любое время сервисной поддержкой.

Работа пресса может контролироваться одним человеком, которому не придется проходить дорогостоящее специальное обучения для управления. Главное, работнику необходимо будет проверить перед началом работы поверхность на наличие вмятин, сколов и других дефектов (вероятность появления дефектов очень низка, т.к. их детали практически не требуют ремонта и изготавливаются из износостойких и качественных материалов) и если необходимо будет заменить какую-либо деталь, вы легко и быстро сможете получить ее, что довольно важно для наиболее эффективного и успешного производства.

Прессы для шпонирования считаются профессиональными инструментами для облицовки заготовок, отличающимися небольшими габаритами и простотой применения. Именно поэтому данное оборудование может использоваться и устанавливаться даже в небольших помещениях. Еще одним их преимуществом является то, что работнику понадобится минимум навыков для работы на данном оборудовании, поэтому даже неопытные работники смогут с ними справиться (работник должен быть способным обучаться – большего от него не требуется). Иными словами, залогом популярности вакуумных персов является быстрая окупаемость, простота в эксплуатации и высокая функциональность аппарата.

Рассказать друзьям

Есть вопросы — спрашивайте!

Наши специалисты помогут Вам, окажут бесплатную консультацию или запишут на приёмЗадать вопрос

Статьи

КАКОЙ ВАКУУМНЫЙ ПРЕСС ЛУЧШЕ КУПИТЬ? ЦЕНА ВАКУУМНОГО ПРЕССА

Мембранный пресс для производства мебели

Вакуумный пресс для фасадов

АВИАЦИОННАЯ ПРОМЫШЛЕННОСТЬ

АВТОМОБИЛЕСТРОЕНИЕ

ТЕРМОФОРМИНГ ИСКУССТВЕННОГО КАМНЯ

МЕБЕЛЬНЫЕ КОМПЛЕКТУЮЩИЕ ОТ «ЕВРОГРУПП»

Вакуумный пресс для изготовления шпона своими руками

Введение: Сборка вакуумного пресса

Среднему столяру доступно лишь несколько инструментов, которые могут мгновенно и существенно изменить качество готового проекта. Хорошая торцовочная пила, классическая фреза или хороший ручной рубанок; каждый из этих инструментов может помочь превратить груду пиломатериалов в лучшую демонстрацию мастерства. Вакуумный пресс не исключение. В этой статье вы узнаете, как облицевать панель вакуумным прессом.

Хорошая торцовочная пила, классическая фреза или хороший ручной рубанок; каждый из этих инструментов может помочь превратить груду пиломатериалов в лучшую демонстрацию мастерства. Вакуумный пресс не исключение. В этой статье вы узнаете, как облицевать панель вакуумным прессом.

Вакуумный пресс дает вам возможность использовать лучшие сорта древесины. Многие из этих пород настолько редки и ценны, что их нельзя купить в цельных пиломатериалах. В других случаях древесина может быть слишком нестабильной для использования в виде пиломатериалов. При облицовывании этих типов бревен и капа движение древесины контролируется клеем и подложкой, такой как фанера или древесностружечная плита.

В конечном счете, вопрос заключается в том, как заставить деревянную облицовку застыть ровно на проектной панели. Вакуумный пресс делает свое дело, и теперь он делает это легко и доступно.

После полутора лет серьезных проб и ошибок и еще одного года обновлений и улучшений я предлагаю несколько бесплатных планов по сборке вакуумного пресса для шпона. Не заблуждайтесь… каждый пресс — это мощное, прочное и надежное оборудование. Если внимательно следовать инструкциям, пресс прослужит столько, сколько вы будете наслаждаться искусством облицовки.

Не заблуждайтесь… каждый пресс — это мощное, прочное и надежное оборудование. Если внимательно следовать инструкциям, пресс прослужит столько, сколько вы будете наслаждаться искусством облицовки.

Большинство книг и статей по облицовке, которые я читал, слишком сложны и ориентированы на патентованные материалы и оборудование. В методе сборки, описанном в статье о вакуумном прессе JWW, используются стандартные детали, которые можно найти в Интернете и в местном хозяйственном магазине.

Я написал эти статьи, чтобы показать, что для создания прочного и надежного вакуумного пресса не требуется мега-долларовая установка. Надеюсь, вы согласитесь. Как всегда, вы можете отправить мне по электронной почте предложения по улучшению.

Проект: Примеры вакуумных прессов EVS™

Основная идея

Представьте себе гигантский пакет на молнии с куском фанеры и шпоном экзотического дерева внутри. Чтобы приклеить шпон к фанере, вам нужны две вещи: клей и прижимное усилие. Клей наносится на фанеру, а сверху устанавливается шпон. Затем панель помещается внутрь мешка, и воздух из мешка удаляется с помощью вакуумной системы.

Чтобы приклеить шпон к фанере, вам нужны две вещи: клей и прижимное усилие. Клей наносится на фанеру, а сверху устанавливается шпон. Затем панель помещается внутрь мешка, и воздух из мешка удаляется с помощью вакуумной системы.

Вакуум можно получить либо с помощью электрического вакуумного насоса (мембранного, поршневого, пластинчато-роторного и т. д.), либо с помощью пневматического устройства, называемого трубкой Вентури. На следующих страницах вы узнаете, как различия между этими насосами влияют на их использование при вакуумной облицовке.

В любом случае насос или трубка Вентури оценивается по расходу воздуха (куб. футов в минуту или кубических футов в минуту) и максимально достижимому уровню вакуума, который обычно измеряется в «дюймах ртутного столба» или «дюймах ртутного столба».

Вакуумный пресс — это очень мощный инструмент, способный создавать давление более 1700 фунтов на квадратный фут при полной мощности. Фактическая формула: 1 дюйм ртутного столба равен 70,56 фунта на квадратный фут. Еще более впечатляющим является то, что вакуум создает такое большое давление на каждые квадратных футов внутри вакуумного мешка. в общей сложности 11 200 фунтов «давления», распределенного по всему проекту.Легко понять, почему вакуумное прессование считается идеальным методом приклеивания шпона к большинству оснований.

Фактическая формула: 1 дюйм ртутного столба равен 70,56 фунта на квадратный фут. Еще более впечатляющим является то, что вакуум создает такое большое давление на каждые квадратных футов внутри вакуумного мешка. в общей сложности 11 200 фунтов «давления», распределенного по всему проекту.Легко понять, почему вакуумное прессование считается идеальным методом приклеивания шпона к большинству оснований.

Атмосферное давление делает вакуумный пресс для шпона невероятно прочным. Когда применяется вакуум, атмосферное давление подавляет огромную силу. Это не только прижимает шпон к основе, но и сжимает волокна склеиваемых материалов. Когда волокна сжимаются, воздух внутри материалов вытесняется клеем, и в течение часа происходит соединение.

Облицовка вакуумным мешком | Вуд

102184177.jpg Image icon 102184177.jpg

101248305.jpg

Работать со шпоном проще, чем вы думаете, если прижать его с помощью вакуумного пресса. Чтобы помочь вам с процессом, мы обратились к профессиональному мебельщику Мэтту Сейлеру (справа), который часто использует шпон в своей работе (mswoodcraft.com).

Чтобы помочь вам с процессом, мы обратились к профессиональному мебельщику Мэтту Сейлеру (справа), который часто использует шпон в своей работе (mswoodcraft.com).

Мэтт говорит, что работа со шпоном дает несколько преимуществ: «Это позволяет вам изменять направление волокон на лицевой стороне платья и даже смешивать породы на одной и той же или разных лицевых сторонах способами, которые были бы затруднительны или невозможны при работе с цельной древесиной. Найти шпона в магазине лиственных пород или деревообрабатывающего магазина или в Интернете, в сотнях видов. Цветовая палитра и палитра текстуры так же широки, как ваше воображение, и постоянно меняются».

Как работают вакуумные системы

Вакуумный мешок распределяет значительную силу по большим площадям — даже вогнутым или выпуклым поверхностям — которые нецелесообразно или невозможно сжимать обычными методами зажима. При удалении воздуха изнутри запечатанного мешка вес наружного воздуха давит на мешок и его содержимое. Если это звучит как слабый зажим, подумайте вот о чем: панель размером 24×36 дюймов внутри вакуумного мешка давит на нее более 12 000 фунтов на уровне моря (10 500 фунтов на высоте 5000 футов)9.0005

Если это звучит как слабый зажим, подумайте вот о чем: панель размером 24×36 дюймов внутри вакуумного мешка давит на нее более 12 000 фунтов на уровне моря (10 500 фунтов на высоте 5000 футов)9.0005

На приведенной ниже фотографии показаны элементы типичной системы вакуумного прессования.

pressure kit.jpg

Комплекты с насосом, шлангом и фитингами, а также виниловым мешком толщиной 20 мил для размещения панелей размером до 49×49 дюймов начинаются примерно с 400 долларов США. (Нанесение шпона на 8-футовую панель для credenza ( показан ниже ) требовался мешок размером 49×97 дюймов. Виниловый пакет толщиной 20 мил такого размера добавит к стоимости комплекта около 75 долларов; увеличение размера полиуретанового мешка толщиной 30 мил добавит около 215 долларов.)

102190853. jpg

Несмотря на то, что вакуумный мешок оказывает большое давление, без посторонней помощи он может приспособиться к пузырькам в фанере, а не сгладить их. Мэтт помещает панель между двумя плитами, чтобы равномерно распределить давление.

Мэтт помещает панель между двумя плитами, чтобы равномерно распределить давление.

Изготовьте валики из 3 ⁄ 4 — толстого ДСП или МДФ с меламиновым покрытием, размер которых должен быть как минимум на 1 дюйм больше размера вашей панели. Обработайте края и углы скругленными краями 1 ⁄ 4 «, чтобы они не повредили и не прокололи пакет. На одном из валиков вырежьте сетку из 1 ⁄ 8 «-глубокие пропилы на расстоянии около 4 дюймов друг от друга. Они помогают предотвратить попадание воздуха, обеспечивая выход из мешка во время прессования.

Придерживайтесь этого бесконтактного заказа

Контактный цемент может быть предпочтительным клеем при работе с пластиковыми ламинатом, но Мэтт предостерегает от него при склеивании древесины с деревом: «Под шпоном контактный цемент высыхает, а края и углы легко потянутся и сломаются».

банка с краской.jpg

Выберите основу и клей

Шпону нужна гладкая поверхность, называемая подложкой, чтобы поддерживать его. МДФ является отличной подложкой для таких панелей, как двери, фасады ящиков и столешницы. Для панелей, где вам нужно будет фрезеровать столярные изделия, выберите кленовую или березовую фанеру. Но Мэтт советует избегать дубовой фанеры: «Ярко выраженный рисунок волокон будет телеграфировать через ваш шпон после прессования».

Поскольку вы будете обрезать панель до окончательного размера после облицовки, изготовьте подложку, включая любую кромку из цельного дерева, 1 ⁄ 2 » длиннее и шире, чем готовые размеры вашей панели. Сделайте кромку шириной не менее 1 дюйма, чтобы можно было обрезать достаточно материала, и для любого профиля кромки.

Если вы покрываете панель размером менее 24×24 дюйма цельным куском шпона, хорошо подойдет желтый столярный клей. Для больших панелей или панелей со швами Мэтт использует однокомпонентный клей для шпона холодного отжима Спрос, ниже ], «потому что его более длительное открытое время обеспечивает больше времени для работы, а его более густая вязкость снижает выдавливание через швы». линия лучше сочетается со шпоном

Для больших панелей или панелей со швами Мэтт использует однокомпонентный клей для шпона холодного отжима Спрос, ниже ], «потому что его более длительное открытое время обеспечивает больше времени для работы, а его более густая вязкость снижает выдавливание через швы». линия лучше сочетается со шпоном

Нарезка шпона

Для нарезки шпона Мэтт использует три простых инструмента: острый универсальный нож для поперечной резки; фанерная пила для спила; и линейка, например, металлическая линейка, чтобы направлять их [ Фотографии A, B ].

Совет! Нанесите полоску самоклеящейся наждачной бумаги с зернистостью 150 на нижнюю поверхность линейки, чтобы она не смещалась во время резки.

102179587.jpg

При поперечной распиловке шпона режьте внутрь с каждой кромки, чтобы не вырвать тонкие, неподдерживаемые волокна на кромке. Чаще меняйте лезвия универсального ножа, чтобы режущая кромка оставалась бритвенно-острой.

102179586.jpg

При продольном распиле используйте фанерную пилу для прямых распилов. (Лезвие универсального ножа будет следовать за волокнами, а не за вашей линейкой.) Потянув нож к себе, сделайте несколько легких проходов, чтобы прорезать шпон.

Поместите лист шпона на кусок МДФ, чтобы не повредить скамейку при резке. Зажмите линейку поверх шпона, чтобы закрепить их на месте. Для достижения наилучших результатов сделайте несколько длинных легких проходов по линии разреза.

Чтобы получить достаточно большой лист шпона, чтобы покрыть основание, может потребоваться соединение меньших участков шпона. Для этого положите куски рядом друг с другом на скамью лицевой стороной вниз так, чтобы обрезанные края соприкасались. Совместите две части, чтобы добиться приятного рисунка волокон по линии стыка; затем используйте короткие отрезки малярного скотча, чтобы временно закрыть шов [ Фото С ].

102179588. jpg

jpg

Наклейте короткие полоски малярной ленты перпендикулярно стыку на расстоянии около 4 дюймов друг от друга, чтобы плотно соединить листы шпона.

Переверните лист шпона и наложите один кусок ленты по всей длине шов на лицевой стороне [ Фото D ].Эта непрерывная полоса предотвращает выдавливание клея через шов, уменьшая очистку, когда панель достается из пакета.Снова переверните лист и удалите короткие кусочки ленты.

Совет! Не перекрывайте слои ленты и не допускайте складок на ленте. Они создают вмятины на шпоне во время прессования.

102179589.jpg

Скрепив стык на задней стороне, наклейте один отрезок ленты вдоль шва на лицевой стороне (лицо, которое будет видно на готовой панели).

Покройте и заднюю сторону

По мере высыхания клея от внешних краев шпонированной панели внутрь разница между высыхающими краями и еще влажной серединой создает напряжение, которое может прогнуть даже 3 ⁄ 4 — подложка толщиной. Нанесение шпона на обе стороны панели уравновешивает натяжение, сохраняя панель плоской. шпон только для этой цели), но он должен быть прикреплен одновременно с лицевой стороной, с использованием того же типа клея.»

Нанесение шпона на обе стороны панели уравновешивает натяжение, сохраняя панель плоской. шпон только для этой цели), но он должен быть прикреплен одновременно с лицевой стороной, с использованием того же типа клея.»

Время для более насущных вопросов

Расположите листы шпона так, как вы хотите, чтобы они лежали на панели Приклейте вощеную бумагу к поверхностям валиков, которые будут соприкасаться с шпоном, используя достаточно ленты по краям, чтобы удерживать вощеную бумагу на месте.Нанесите клей на обратную сторону подложки, а не на шпон [ Фото Е ]. Нанесение клея на шпон приводит к тому, что он скручивается и становится неуправляемым. Используйте шпатель, чтобы собрать скопившийся клей, так как он не будет растекаться под шпоном.

102179592.jpg

Мэтт использует валик (известный как брайер, который можно найти в художественных или канцелярских магазинах), чтобы нанести ровный слой клея. Нанесите и раскатайте клей по одной стороне подложки, покрывая все сухие места.

Нанесите и расположите защитный слой. Он может начать скручиваться по краям, так как впитывает влагу из клея. Чтобы этого не произошло, Мэтт закрепляет эти участки короткими полосками малярного скотча. Затем переверните панель на валик и повторите этот процесс с лицевой стороны.

Поместите пластину с сеткой поверх панели, затем поместите весь «бутерброд» в вакуумный пакет [ Фото F]. Разгладьте все складки на пакете, закройте и запечатайте его и включите насос. «Все мешки немного протекают, — говорит Мэтт, — поэтому, чтобы поддерживать давление, оставьте насос включенным, пока клей сохнет».

102179597.jpg

Поместите валики и шпонированную панель в пакет. Расположите соску в пакете над пересечением двух прорезей (врезка), чтобы она эффективно вытягивала воздух.

Через час выключите насос и удалите материалы из мешка. Чтобы предотвратить прилипание малярной ленты к шпону при выдавливании клея, осторожно снимите ленту [ Фото G ]. Верните панель и валики в вакуумный мешок, перезапустите насос и дайте по крайней мере еще три часа зажима.

Верните панель и валики в вакуумный мешок, перезапустите насос и дайте по крайней мере еще три часа зажима.

102179600.jpg

Работайте медленно, чтобы не отделить шпон от частично застывшего клея. Натяжение ленты перпендикулярно стыку сводит к минимуму разрыв волокон.

Отделка панели

После того, как клей высохнет, зачистите один край свежезаточенным долотом или канцелярским ножом [ Фото H ]. Затем обрежьте панель до окончательного размера на настольной пиле [ Фото I ].

102181729.jpg

Делайте небольшие надрезы, постепенно срезая нависающий шпон с обеих сторон. Оставьте чистый край для прилегания к направляющей планке настольной пилы.

102181730.jpg

Чтобы уменьшить задиры на торцах и краях панели, наклейте малярную ленту вдоль линии разреза. Лента поддерживает волокна шпона во время резки.

Вы можете быстро и легко заказать шлифовальный станок, фанерную пилу, клей для холодного прессования и универсальный нож с лезвиями. Просто удалите все расходные материалы, которые у вас уже есть, перед оформлением заказа.

Просто удалите все расходные материалы, которые у вас уже есть, перед оформлением заказа.

Почти незаметный ремонт шпона

Не паникуйте, если вы откололи часть кромки или угол шпона при обрезке заподлицо с панелью или при резке панели по размеру. «Такое случается, — говорит Мэтт. «Ремонт проще, чем вы думаете».

Во-первых, найдите на куске остатка шпона участок, соответствующий текстуре и рисунку поврежденного участка. Чем ближе совпадение, тем лучше патч исчезнет. Вырежьте заплату большего размера, с краями, идущими вдоль и/или по диагонали к волокнам [ Фото J ]. Линии стыков, идущие перпендикулярно волокнам, трудно скрыть.

102181731.jpg

Вырежьте заплатку большого размера и отшлифуйте или выровняйте линейку, наклонив ее поперек волокон, чтобы заплата гармонировала. Расположите заплату так, чтобы она лучше совпадала.

Разместите заплатку и сделайте надрез по ее краю долотом. Затем двигайтесь от краев панели к надрезу, чтобы снять поврежденный шпон [ Фото K ].

102181732.jpg

Полностью вдавите долото в нанесенный шпон вдоль надреза, чтобы отметить линию стыка. Затем подденьте поврежденный участок.

Переместите заплату в нужное место и временно закрепите ее скотчем. Небольшой кусочек ленты позволяет увидеть шпон и проверить соответствие волокон. Когда вы будете удовлетворены размещением, поднимите заплату, нанесите клей [ Фото L ] и зажмите ремонт [ Фото M ], оставив зажим на месте как минимум на пару часов. После шлифовки заплатка почти исчезнет [ Фото N ].

102181733.jpg

Для правильного выравнивания заплаты наклейте полоску малярной ленты на линию стыка. Поверните заплату вверх, нанесите клей на основу, затем зажмите.

102181734.jpg

Блок обрезков оказывает равномерное давление прямо вниз без смещения заплаты. Вощеная бумага предотвращает приклеивание бруска к шпону при выдавливании.